PENGUJIAN KEAUSAN AGREGAT KASAR DAUR ULANG

Nama : EKO SYAHPUTRA

NIM : 11 0404 038

PROYEK : TUGAS AKHIR

TESTED BY : EKO SYAHPUTRA

Agregat Kasar A C E

50 mm 5000 ± 50

37,5 mm 5000 ± 50

19 mm 2500 ± 10

9,5 mm 2500 ± 10

4,75 mm 5000 ± 10

Berat Sebelum Pengujian (gram) 5000 5000 10000 Berat Setelah Pengujian (gram) 3864 3748 8512

PEMERIKSAAN UKURAN TEBAL PLAT BETON PERVIOUS

Nama : EKO SYAHPUTRA

NIM : 11 0404 038

PROYEK : TUGAS AKHIR

TESTED BY : EKO SYAHPUTRA

No

Gradasi (mm)

Ketebalan Samping Kiri (cm)

Ketebalan Bagian Tengah

(cm)

Ketebalan Samping Kanan

(cm)

Rata-Rata Ketebalan

(cm)

1 4,75 9,8 9,85 9,95 9,87

2 9,5 9,9 9,8 9,75 9,82

3 19 9,95 9,7 9,8 9,82

4 37,5 9,85 9,85 9,85 9,88

DOKUMENTASI PENGUJIAN

Limbah Beton

Limbah Beton

Sampel Agregat Daur Ulang Sekop

Retarder masterroc hca10 Compression Machine

Pengisian Air untuk Mixing Ayakan Berisi Agregat Daur Ulang

Proses Pengadukan Seluruh Material Pemasukan Adonan Beton ke Mal Silinder

Pencetakan Adonan ke Mal Plat Plat Beton Pervious

Proses Pengujian Infiltrasi Air pada Beton Pervious Beton Pervious Silinder

DAFTAR PUSTAKA

Sukirman,Silvia. 1999. Perkerasan Lentur Jalan Raya. Nova. Bandung.

Dipohusodo, Istimawan.1999. Struktur Beton Bertulang. PT.Gramedia Pustaka Utama. Jakarta.

Wang, Chu-Kia. dkk. 1985. ―Disain Beton Bertulang”. Penerbit Erlangga. Jakarta. ASTM International.(2004). Standard Test Method for Infiltration Rate of In Place

Pervious Concrete (ASTM C 1701), United State : ASTM International.

Timoshenko. dkk. 1996. Mekanika Bahan. Penerbit Erlangga. Jakarta.

Hibbeler, R.C. 2011. “Mechanics of Materials”. Pearson Prentice Hall. Boston. SNI 03-6805-2002. ―Metode Pengujian untuk Mengukur Nilai Kuat Tekan Beton pada Umur Awal dan Memproyeksikan Kekuatan pada Umur Berikutnya. 2002.

SNI 03-0691-1996. ― Bata Beton Paving Block”.1996.

SNI 03-2417-1991.“Metode Pengujian Keausan Agregat dengan Mesin Los

Angeles”.1991.

Adi, Prasetya. Kajian Jenis Agregat dan Proporsi Campuran Terhadap Kuat Tekan dan Daya Tembus Beton Porus. 2013.

Immanuel, Roy. Perilaku Kuat Tekan Beton Pervious. 2008.

BAB III

METODOLOGI PENELITIAN

3.1 Umum

Metode yang dipakai dalam penelitian ini yaitu metode eksperimen. Adapun faktor yang diteliti adalah penggunaan agregat daur ulang sebagai pengganti dari agregat kasar terhadap kekuatan beton pervious. Penggunaan agregat daur ulang didasarkan pada perkembangan teknologi bahan kontruksi yang ramah lingkungan dimana teknologi ini dimaksudkan untuk memanfaatkan limbah-limbah beton hasil dari sisa-sisa hasil pengujian beton. Pembuatan benda uji dan prosedur pengujian kualitas sesuai dengan yang telah ditetapkan dalam Standar Nasional Indonesia (SNI 03-0691-1996).

3.2 Bagan Alir Penelitian

1. Pengujian fisik, yaitu pengujian kuat tekan , dan kecepatan infiltrasi.

2. Jenis semen portland, menggunakan Semen Padang Tipe I.

3. Kebutuhan air, ditetapkan pada kondisi lengas tanah.

4. Agregat daur ulang didapat dari limbah beton hasil pengujian laboratorium beton.

5. Jenis retarder, menggunakan masterroc hca10.

6. Pembuatan seluruh benda uji dilakukan secara manual.

7. Umur beton pervious, pengujian beton pervious ditetapkan pada umur 28 hari.

3.3 Lokasi dan Waktu Pengujian

1. Tempat

Penelitian dilaksanakan di Laboratorium Struktur Beton Departemen Teknik Sipil Universitas Sumatera Utara.

2. Waktu

Pengujian dilaksanakan mulai pada bulan September 2016 – Februari 2017.

3.4 Bahan yang digunakan

Bahan penyusun beton pervious pada penelitian ini adalah terdiri dari agregat kasar, semen portland, dan air. Biasanya terdapat bahan campuran tambahan yang bervariasi untuk memperoleh sifat-sifat beton pervious yang diinginkan. Adapun bahan-bahan penyusun beton pervious yang digunakan dalam penelitian ini adalah :

3.4.1 Agregat Kasar

Agregat kasr yang digunakan dalam penilitian ini yaitu berupa beton-beton sisa pengujian beton yang dihancurkan lalau diayak sesuai gradasinya.

3.4.2 Semen Portland

Semen Portland yng dipakai dalam penelitian ini adalah semen dengan merk dagang Semen Andalas dalam kemasan 50 Kg.

3.4.3 Air

3.4.4 Retarder

Pada penelitian ini, klasifikasi retarder sebagai bahan tambahan adalah masterroc hca10.

3.5 Pemeriksaan Bahan-Bahan Penyusun Beton Pervious

Tujuan pada pemeriksaan ini yaitu untuk menentukan gradasi/distribusi agregat daur ulang yang akan dipakai sebagai bahan pembuatan beton pervious. Adapun peralatan dan bahan-bahan yang dibutuhkan yakni sebagai berikut:

b. Peralatan

1. Timbangan 2. Ayakan 3. Karung 4. Palu 5. Sekop c. Bahan

Bahan yang digunakan yaitu beton-beton sisa hasil pengujian dari Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

d. Prosedur Pemeriksaan

1. Kumpulkan beton-beton sisa hasil pengujian dari laboratorium.

2. Pecahkan beton-beton sisa menjadi agregat-agregat yang lebih kecil dengan palu. 3. Ambil agregat-agregat hasil pemecahan dengan sekop lalau letakkan diatas ayakan

4. Letakkan hasil saringan yang tertahan pada setiap saringan ke karung-karung yang telah diberi nomor saringan.

5. lalu timbang sesuai dengan yang dibutuhkan untuk pembuatan benda uji. 3.6 Pembuatan Benda Uji

Adapun tahapan dalam pembuatan benda uji beton pervious, yaitu:

a. Peralatan yang diperlukan dalam pembuatan benda uji beton pervious :

1. Ayakan, untuk menyaring agregat kasar dengan ukuran no. 2 inc(50 mm); no. 1,5 inc(37,5 mm); no. ¾ inc(19 mm); no. 3/8 inc(9,5 mm), no. 4(4,75 mm).

2. Ember, sebagai wadah penampung kebutuhan agregat kasar dan air yang akan digunakan sebagai bahan pembuatan beton pervious.

3. Timbangan, untuk menimbang kebutuhan bahan yang akan digunakan dalam pembuatan benda uji.

4. Sekop dan cangkul, untuk memasukkan agregat kasar, semen ke ember dan karung.

5. Mal, untuk mencetak benda uji yang berbentuk silinder dan balok.

6. Sendok spesi, untuk mencampur dan memasukkan adonan adukan ke dalam cetakan.

7. Mesin molen, untuk mengaduk bahan-bahan pembuatan benda uji agar homogen.

b. Prosedur Pembuatan benda uji beton pervious

1. Siapkan semua bahan dan alat yang dibutuhkan.

3. Campurkan bahan dengan rasio 1 pc : 3 ag lalu masukkan ke dalam mesin molen sampai 1 menit lalu masukkan air kedalamya dengan FAS sebesar 0,4.

4. Kemudian, adonan yang sudah merata dimasukkan ke dalam mal cetak berbentuk silinder dan mal yang berbentuk balok.

5. Lalu ratakan permukaannya dengan sendok spesi. 6. Lalu dikeringkan, setelah 24 jam mal dapat dibuka.

7. Maka benda uji diletakan ke ruang khusus penyimpanan benda uji yang terhindar dari sinar matahari langsung, terlindung dari hujan, dan teduh.

3.7 Perawatan Benda Uji

Perawatan beton pervious dilakukan sesuai dengan langkah-langkah berikut :

a. Hindarkan beton pervious dari sinar matahari langsung dan air hujan, agar pengikutan adonan sesuai dengan yang diharapkan.

b. Perawatan beton pervious selama28 hari dengan menyemprot air dan menjaga suhu ruangan.

3.8 Pengujian Benda Uji

3.8.1 Pengujian Keausan

a. Peralatan yang diperlukan pada pengujian keausan

Gambar 3.1 Mesin Los Angeles

b. Prosedur Pengujian :

Setelah limbah-limbah beton dihancurkan, maka agregat-agregat kasar daur ulang yang dihasilkan akan diperiksa tingkat keausannya. Adapun tahap-tahapan pelaksanaan pengujian keausan yakni sebagai berikut :

1. Ayaklah agregat daur ulang hingga agregat kasar daur ulang dikelompokkan menjadi gradasi A1, A3, B, dan C, lalu timbang sesuai SK SNI 03-2417-1991.

2. Masukkan peluru pengaus terlebih dahulu ke dalam wadah pada mesin Los Angeles lalu masukkan pertama agregat bergradasi A1 lalu hidupkan mesin selama 15 menit, dan hal ini dilakukan pada setiap gradasi berikutnya.

3. Hitung berat agregat pada masing-masing gradasi setelah pengujian keausan dilakukan.

3.8.2 Pengujian Visual

a. Peralatan yang dibutuhkan pada pemeriksaan sifat tampak

Waterpas adalah alat yang dipakai untuk memeriksa kedataran suatu permukaan

benda uji. Selebihnya, pemeriksaan tampak luar dapat dilakukan dengan memakai alat indra, seperti pemeriksaan dari kekuatan beton itu sendiri mudah atau tidak mudahnya dirapihkan dengan kekuatan jari-jari tangan.

b. Prosedur Pengujian :

Setelah masa perawatan selama 28 hari dilakukan, maka beton pervious yang akan diuji harus dalam kondisi kering. Adapun tahapan-tahapan yang harus dilakukan yaitu :

1. Bersihkan permukaan benda uji beton pervious dari berbagai kotoran yang menempel.

2. Ukur ketinggian, lebar, panjang, dan diameter benda uji.

3. Pengamatan permukaan benda uji meliputi: kerapatan, dan keadaan permukaan.

3.8.3 Pengujian Penyerapan Air

a. Peralatan yang diperlukan pada pengujian penyerapan air :

1. Ember, berisi air seberat 18 kg (tidak termasuk berat ember).

2. Stopwatch dipergunakan untuk mengukur waktu yang dibutuhkan beton pervious untuk menyerap air.

3. Timbangan dipakai untuk menimbang berat air, dan ember. b. Prosedur Pengujian

Beton pervious yang akan diuji penyerapan airnya harus dalam kondisi kering. Adapun langkah-langkah yang dilakukan dalam pengujian ini yaitu sebagai berikut :

1. Beton pervious dibersihkan dari bahan-bahan lain yang menempel.

titik terletak di tengah, sudut kanan atas, sudut kiri atas, sudut kanan bawah, dan sudut kiri bawah.

3. Lalu hitunglah lama air diserap oleh benda uji.

4. Lakukanlah ke setiap benda uji, lalu catatlah waktu yang dibutuhkan benda uji di masing-masing titik untuk menyerap air.

3.8.4 Pengujian Kuat Tekan

a. Peralatan yang dibutuhkan pada pengujian kuat tekan :

1. Waterpas digunakan untuk memeriksa kedataran permukaan benda uji silinder. 2. Timbangan dipakai untuk mengukur berat benda uji yang akan diuji kuat tekannya. 3. Compression machine adalah mesin uji kuat tekan yang digunakan untuk mengukur

kuat tekan benda uji pada penelitian ini. b. Prosedur Pengujian

1. Benda uji diukur beratnya terlebih dahulu sebelum diuji kuat tekannya.

2. Lalu letakkan benda uji pada compressor machine sedemikian sehingga tepat berada di tengah alat penekannya.

3. Secara perlahan-lahan beban tekan diberikan pada benda uji dengan mengoperasikan mesin hingga benda uji runtuh ditandai dengan berhentinya jarum pengukur kuat tekan pada Compression machine bergerak.

4. Catatlah skala yang ditunjuk oleh jarum tersebut yang merupakan beban maksimum yang dapat ditahan oleh benda uji tersebut.

5. Lakukanlah percobaan pada setiap benda uji.

Kuat tekan =

Dimana : P = beban tekan (N)

L = Luas bidang tekan (mm2)

3.8.5 Perbandingan Kuat Tekan Beton Pervious dengan Memakai Agregat Kasar Daur Ulang Terhadap Beton Pervious Umum

Setelah pengujian kuat tekan silinder beton Pervious dengan memakai agregat kasar daur ulang dilakukan, maka hasil pengujian kuat tekannya akan dibandingkan dengan kuat tekan beton pervious pada umumnya. Persentase kuat tekan beton pervious dengan agregat kasar daur ulang terhadap beton pervious pada umumnya akan menunjukkan kelayakan agregat kasar daur ulang untuk digunakan sebagai material pembuatan beton pervious pada bangunan non struktural.

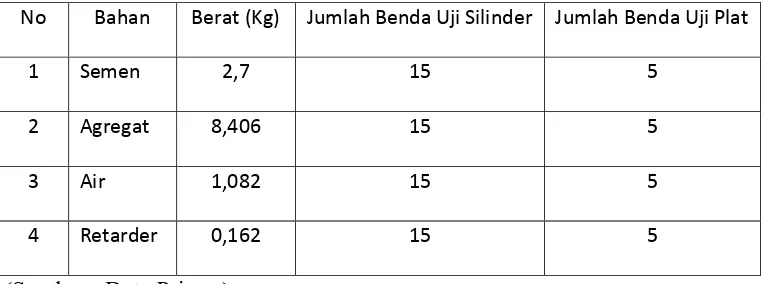

3.9 Mix Design Beton Pervious

Mix design beton pervious ini didasarkan pada perbandingan komposisi semen : agregat

kasar (daur ulang) : air yaitu 1 : 3 : 0,4.

Tabel 3.1. Perencanaan Mix Design Beton Pervious

No Bahan Berat (Kg) Jumlah Benda Uji Silinder Jumlah Benda Uji Plat 1 Semen 2,7 15 5

2 Agregat 8,406 15 5 3 Air 1,082 15 5 4 Retarder 0,162 15 5

Gambar 3.2 Diagram Alir Penelitian

Ya Tidak Mulai

Identifikasi masalah

Studi Literature & pengumpulan

Persiapan Alat

Persiapan Bahan

Semen Agregat kasar daur ulang Air

Pemeriksaan material

Pembuatan Benda Uji

Beton pervious silinder Plat beton pervious Masa Pemeliharaan selama

28 hari

PENGUJIAN KEAUSAN

SIFAT TAMPAK, UKURAN, PENYERAPAN AIR

KUAT TEKAN

Data

Analisa data dan Pembahasan

Memenuhi Standar SNI

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengujian Beton Pervious

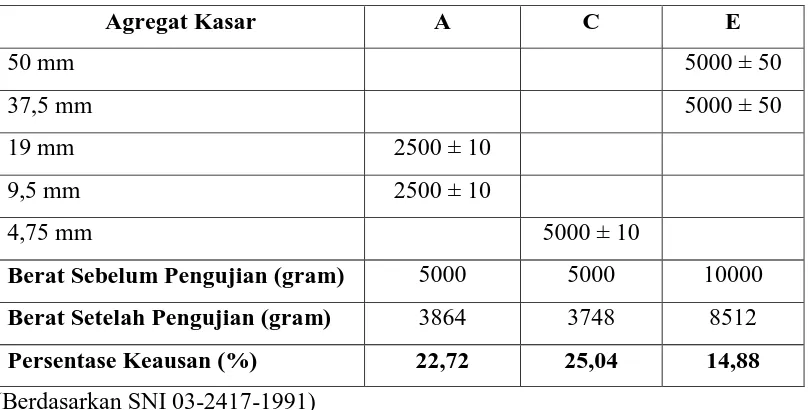

4.1.1 Pengujian Keausan

Dari pengujian keausan agregat kasar daur ulang yang telah dilakukan di Laboratorium Bahan Rekayasa Teknik Sipil Universitas Sumatera Utara, diperoleh data yaitu sebagai berikut:

Tabel 4.1 Hasil Pengujian Keausan Agregat Kasar Daur Ulang

Agregat Kasar A C E

50 mm 5000 ± 50

37,5 mm 5000 ± 50

19 mm 2500 ± 10

9,5 mm 2500 ± 10

4,75 mm 5000 ± 10

Berat Sebelum Pengujian (gram) 5000 5000 10000 Berat Setelah Pengujian (gram) 3864 3748 8512

Persentase Keausan (%) 22,72 25,04 14,88

(Berdasarkan SNI 03-2417-1991)

Dari hasil pengujian di atas, disimpulkan bahwa agregat kasar tersebut baik digunakan untuk bahan perkerasan karena persentase keausan rata-rata yaitu 20,8% sehingga lebih kecil dari 40%.

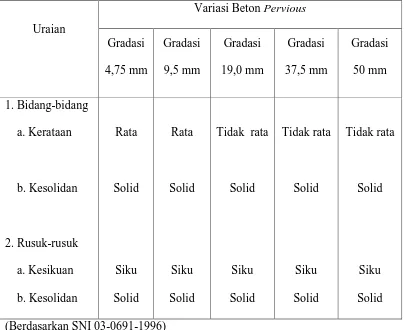

4.1.2 Pengujian Secara Visual

Tabel 4.2 Hasil Pengujian Secara Visual

Dari hasil pemeriksaan menunjukkan bahwa penggunaan agregat kasar daur ulang sebagai substitusi agregat kasar normal dari seluruh gradasi yang dipakai dalam penelitian ini dapat menghasilkan beton pervious yang memiliki permukaan bidang rata pada gradasi 4,75 mm dan 9,5 mm dan seluruh variasi tidak rapuh dan kuat. Ketika permukaannya rata, maka kerataan permukaan dapat mempermudah proses pengujian kuat tekan dan memaksimalkan hasil kuat tekan benda uji yang akan dilakukan dalam penelitian ini.

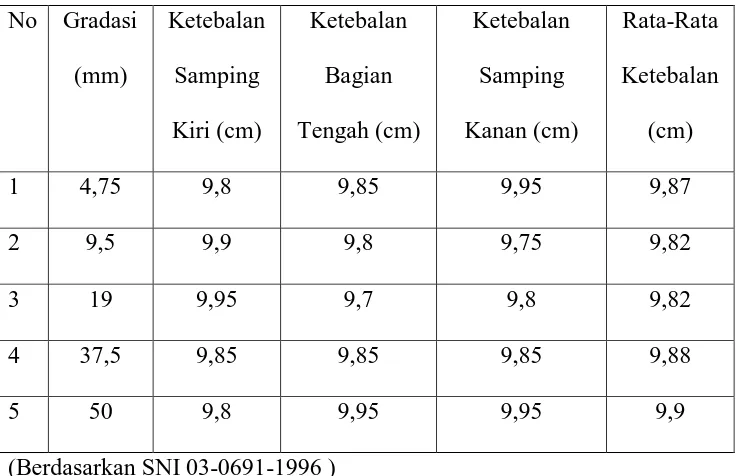

4.1.3 Pemeriksaan Ukuran

Tabel 4.3 Hasil Pemeriksaan Dimensi Plat Beton Pervious

Dari data hasil pemeriksaan diatas, kondisi beton pervious menunjukkan perbedaan tebal yang disebabkan oleh cara pembuatan benda uji secara manual sehingga diperoleh benda uji berbentuk plat dengan ketebalan yang tidak seragam tetapi masih ditolerir sebesar 8%.

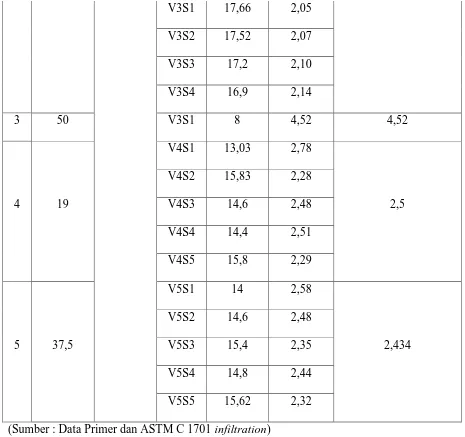

4.1.4 Pengujian Daya Serap

Didapat data hasil dari pengujian daya serap pada benda uji berbentuk plat yaitu sebagai berikut :

Tabel 4.4 Hasil Pengujian Daya Serap Plat Beton Pervious

V3S1 17,66 2,05

(Sumber : Data Primer dan ASTM C 1701 infiltration)

Grafik 4.1 Hubungan Kecepatan Infiltrasi Air pada Beton Pervious dengan Gradasi Agregat Kasar

Dari grafik hasil pengujian kecepatan infiltrasi diatas, dapat dilihat bahwa beton pervious bergradasi 50 mm adalah benda uji yang memiliki kecepatan infiltrasi terbesar yaitu 4,52 Inc/Hr dibandingkan dengan gradasi lain, dan beton pervious bergradasi 9,5 mm adalah benda uji paling rendah nilai kecepatan infiltrasinya dibandingkan dengan benda uji bergradasi lainnya yaitu sebesar 2,068 Inc/Hr sesuai dengan ASTM C 1701 infiltration.

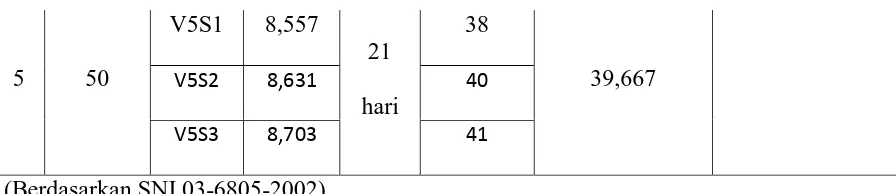

4.1.5 Pengujian Kuat Tekan

Setelah dilakukan pengujian kuat tekan pada benda uji silinder, maka didapat data yaitu sebagai berikut :

Tabel 4.5 Hasil Pengujian Kuat Tekan Silinder Beton Pervious

5 50 ulang tidak memenuhi kuat tekan pada batasan masalah di penelitian ini. Berdasarkan data di atas, beton pervious dengan menggunakan agregat kasar daur ulang.

Setelah mendapatkan hasil beban yang mampu dipikul oleh beton pervious dengan memakai agregat daur ulang, maka kita dapat menghitung besar tegangannya yaitu dapat dilihat pada tabel 4.5.

Tabel 4.6 Hasil Pengujian Kuat Tekan Silinder Beton Pervious

V4S2 8,447 40 2,26

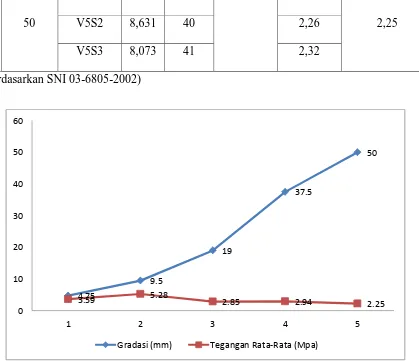

Grafik 4.2 Hubungan Kuat Tekan Beton Pervious dengan Gradasi Agregat Kasar

Dari grafik di atas, dapat kita lihat bahwa beton pervious dengan substitusi agregat kasar daur ulang mampu memikul beban maksimal yaitu 104 kN dan tegangan maksimalnya adalah 5,89 MPa yaitu pada gradasi 9,5 mm, tetapi beton pervious substitusi agregat daur ulang tidak tergolong ke dalam Mutu Concrete Block untuk setiap mutu berdasarkan SNI 03-0691-1996.

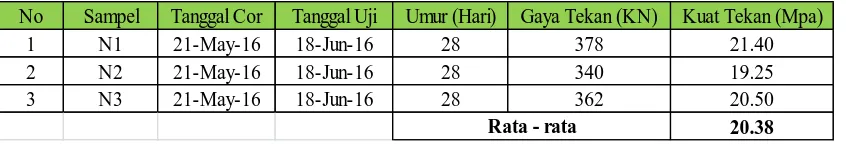

No Sampel Tanggal Cor Tanggal Uji Umur (Hari) Gaya Tekan (KN) Kuat Tekan (Mpa)

1 N1 21-May-16 18-Jun-16 28 378 21.40

2 N2 21-May-16 18-Jun-16 28 340 19.25

3 N3 21-May-16 18-Jun-16 28 362 20.50

20.38 Rata - rata

4.2 Hasil Keseluruhan Pengujian

Dari seluruh pengujian yang dilakukan, didapat data-data sebagai berikut :

a. Dari hasil pemeriksaan menunjukkan bahwa penggunaan agregat daur ulang sebagai pengganti dari agregat kasar pada beton pervious dari beberapa variasi menghasilkan permukaan bidang yang berongga dan solid.

b. Dari hasil pemeriksaan ukuran agregat daur ulang yang akan digunakan dalam pembuatan beton pervious, maka agregat daur ulang dapat diklasifikasikan menjadi beberapa gradasi sehingga sesuai dengan kebutuhan agregat kasar dalam pembuatan beton pervious.

c. Hasil pengujian kuat tekan beton pervious menunjukkan bahwa bahwa beton pervious dengan substitusi agregat daur ulang mampu memikul beban maksimal yaitu 104 kN dan tegangan maksimalnya adalah 5,89 MPa yaitu pada gradasi 9,5 mm, dan memiliki kuat tekan minimal pada gradasi 50 mm sebesar 2,15 MPa, dan beton pervious substitusi agregat daur ulang tidak tergolong ke dalam Mutu Concrete Block untuk setiap mutu berdasarkan SNI 03-0691-1996.

d. Jika dibandingkan dengan beton pervious pada umumnya, maka beton pervious dengan menggunakan agregat kasar daur ulang hanya memiliki kuat tekan sebesar 28% dari kuat tekan beton pervious pada umumnya. Adapun tabel kuat tekan silinder beton pervious hasil pengujian dari Laporan Tugas Akhir Mahasiswa Teknik Sipil Universitas Sumatera Utara pada tanggal 18 Juni 2016 yaitu sebagai berikut:

Tabel 4.7 Hasil Pengujian Kuat Tekan Silinder Beton Pervious Umum

e. Dari tabel hasil pengujian kecepatan infiltrasi air, didapat bahwa beton pervious bergradasi 50 mm adalah benda uji yang memiliki kecepatan infiltrasi terbesar dibandingkan gradasi lain yaitu sebesar 4,52 inc/hr, dan beton pervious bergradasi 9,5 mm adalah benda uji paling rendah nilai kecepatan infiltrasinya dibandingkan dengan benda uji bergradasi lainnya yaitu sebesar 2,068 inc/hr berdasarkan pada ASTM C 1701 infiltration.

Grafik 4.3. Hubungan antara Kecepatan Infiltrasi Plat Beton Pervious, Kuat Tekan Silinder Beton Pervious sesuai Diameter Agregatnya

4.75

9.5

19

37.5

50

2.31 3.59 2.07 2.5 2.43 4.52

5.28

2.85 2.94 2.25

0 10 20 30 40 50 60

1 2 3 4 5

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian dan hasil pembahasan yang telah dilakukan, dapat disimpulkan hal-hal sebagai berikut :

a. Berdasarkan SNI 03-2417-1991, agregat kasar daur ulang memiliki persentase keausan rata-rata sebesar 20,88% dan untuk pengujian visual dan ukuran pada beton pervious sudah sesuai dengan SNI 03-0691-1996 sehingga dapat dilakukan pengujian.

b. Kuat tekan terbesar adalah pada beton pervious dengan agregat daur ulang bergradasi 9,5 mm yaitu sebesar 5,89 MPa, sedangkan kuat tekan terkecil pada gradasi 50 mm yaitu sebesar 2,15 MPa dan hanya memiliki kuat tekan sebesar 28% dari kuat tekan beton pervious pada umumnya, sehingga beton pervious dengan menggunakan agregat daur ulang tanpa pasir tidak memenuhi standar mutu paving block berdasarkan SNI 03-0691-1996.

c. Kecepatan infiltrasi tercepat adalah pada gradasi 50 mm yaitu 4,52 inc/hr dan terlambat pada gradasi 9,5 mm yaitu sebesar 2,068 inc/hr.

5.2 Saran

Berdasarkan kesimpulan dan pembahasan sebelumnya, maka disarankan sebagai beriku:

b. Ada banyak keterbatasan pada penelitian ini, sehingga untuk penelitian selanjutnya diharapkan untuk melakukan hal-hal sebagai berikut:

1. Menggunakan mesin khusus untuk memecah limbah-limbah beton menjadi agregat-agregat kasar yang digolongkan ke dalam gradasi-gradasi agregat kasar.

2. Mutu beton pervious sangat tergantung pada penyeleksian material, termasuk kuat tekan limbah-limbah beton yang digunakan.

BAB II

TINJAUAN PUSTAKA

2.1 Beton

2.1.1 Pengertian Beton

Kata beton dalam bahasa Indonesia berasal dari kata Belanda yaitu beton dan menurut Kamus Besar Bahasa Indonesia beton adalah campuran semen, kerikil, dan pasir yang diaduk dengan air untuk tiang rumah, pilar, dinding, dan sebagainya. Sedangkan dalam bahasa Inggris, beton dikenal dengan kata concrete sedangkan dalam bahasa Latin concretus yang berarti tumbuh bersama atau menggabungkan menjadi satu. Dalam bahasa Jepang, beton disebut dengan kotau-zai, yang arti harafıahnya material-material seperti lulang; mungkin karena agregat mirip tulang-tulang hewan.

Beton didefinisikan sebagai campuran antara semen portland atau semen hidraulik yang lain, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan tambahan membentuk massa padat (SK SNI T-15-1991-03). Campuran tersebut akan mengeras seperti batuan dan pengerasan terjadi karena adanya peristiwa reaksi kimia antara semen dengan air.

Sistem kerja terbentuknya beton yaitu agregat-agregat kasar (batu pecah), dan diisi oleh batuan kecil (agregat halus atau pasir), dan pori-pori antara agregat halus diisi oleh semen dan air (pasta semen). Pasta semen berfungsi untuk merekatkan atau mengikat agregat kasar dan halus dalam proses pengerasan, sehingga butiran — butiran agregat saling terekat dengan kuat.

penting dalam perencanaan beton, sehingga diperoleh kekuatan yang optimum. Selain itu, kemudahan pengerjaan (workabilitas) juga sangat dibutuhkan pada pembuatan beton. Apabila suatu struktur beton didesain supaya memiliki kuat tekan yang tinggi, namun jika desain tersebut tidak dapat diimplementasikan di lapangan karena sulit untuk dilakukan, maka rancangan tersebut menjadi sia-sia.

Dari pemakaiannya yang begitu luas dan kelebihannya, dapat disimpulkan bahwa struktur beton memiliki banyak keunggulan dibanding materi struktur yang lain. Adapun sifat-sifat beton, yaitu sebagai berikut:

a. Kuantitas (availability) material dasar.

1. Pada umunya, agregat dan air bisa didapat dari daerah sekitar tempat pembuatan. Semen pada umumnya juga dapat tersedia di daerah setempat, biasanya ada toko-toko penyedia semen. Oleh karena itu biaya pembuatan relatif lebih murah. Dari material-material yang dibutuhkan dalam pembuatan beton, material yang paling mahal adalah semen.

2. Jika dibandingkan dengan struktur baja yang harus diproduksi di pabrik atau jika diimpor, tentu biaya yang dibutuhkan lebih mahal dan selain itu pengangkutan menjadi masalah tersendiri jika proyek berada di tempat yang sulit untuk dijangkau, sementara beton akan lebih mudah karena masing-masing material bisa diangkut sendiri.

3. Bagaimana dengan struktur kayu jika dibandingkan dengan struktur beton, jika struktur kayu digunakan secara massal dapat menyebabkan dampak negatif pada lingkungan seperti banjir, erosi, perlambatan penyerapan unsur CO2 di alam,

global warming, dan lain-lain.

b. Kemudahan untuk dipergunakan (versatilily).

2. Beton dapat digunakan pada berbagai struktur, seperti: bendungan, jembatan, fondasi, jalan, landasan bandar udara, insulator panas, perlindungan dan radiasi, pipa, dan lain-lain. Beton ringan bisa dipakai untuk blok dan panel dan beton arsitektural bisa dipergunakan pada kebutuhan dekoratif.

c. Kemampuan beradaptasi (adaptability).

l . Beton dapat dicetak dengan bentuk dan berbagai ukuran, misalnyapada struktur cangkang (Shell), silinder dan bentuk-bentuk khusus 3 dimensi lainnya.

2. Beton bersifat monolit oleh karena itu beton tidak memerlukan sambungan seperti baja.

3. Beton dapat diproduksi dengan berbagai cara yang disesuaikan dengan situasi sekitar dari cara yang sederhana (tidak memerlukan ahli khusus (kecuali beberapa pengawas yang sudah mempelajari teknologi beton), sampai dengan memakai alat modern di pabrik yang serba otomatis dan terkomputerisasi. Tetapi, metode produksi yang modern memungkinkan industri beton yang profesional dan terkualifikasi.

4. Konsumsi energi minim per kapasitas dan jauh lebih rendah dari baja. d. Kebutuhan pemeliharaan yang minimal

Secara umum ketahanan (durability) beton cukup tinggi yaitu lebih tahan karat, sehingga tidak perlu dicat seperti struktur baja, dan lebih tahan terhadap bahaya kebakaran.

2.1.2 Kelemahan Beton dan Cara Mengatasinya

Di samping segala keunggulan di ataş, beton sebagai struktur juga mempunyai beberapa kelemahan yang perlu dipertimbangkan.

a. Berat jenis beton sekitar 2400 kg/m3

d. Kualitasnya sangat tergantung cara pelaksanaan di lapangan.

e. Struktur beton sulit untuk dipindahkan. Pemakaian kembali atau daur-ulang biasanya sulit. Dalam hal ini struktur baja lebih unggul, misalnya tinggal melepas sambungannya saja.

Meskipun demikian beberapa kelemahan beton tersebut di atas dapat diatasi dengan berbagai cara, yaitu :

a. Memakai beton bertulang atau beton pratekan.

b. Untuk elemen struktural: Membuat beton pratekan, membuat beton mutu tinggi,

sedangkan untuk elemen non-struktural dapat menggunakan jenis beton ringan.

c. Melakukan perawatan (curing) yang baik untuk mencegah terjadinya retak.

d. Mempelajari teknologi beton dan melakukan pengawasan dan kontrol kualitas

yang baik.

Dengan demikian, apakah beton merupakan material bangunan yang lebih sulit apabila dibandingkan dengan material bangunan yang lain? Jawabannya adalah ya dan tidak. Ya, jika melihat permasalahan di atas dan tidak, apabila sudah memiliki pengetahuan dan keterampilan yang cukup untuk memproduksi beton yang berkualitas sesuai desain yang direncanakan, konsisten dan seragam, serta ekonomis.

2.1.3 Kemudahan Pengerjaan (Workability)

1. Takaran air yang dicampur

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan ( namun takarannya tetap harus diperhatikan untuk menghindari terjadinya segregasi)

2. Gradasi campuran pasir dan kerikil

Campuran pasir dan kerikil harus mengikuti gradasi yang telah disarankan oleh peraturan agar adukan beton mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

3. Kandungan semen

Dimasukkannya semen ke dalam campuran juga mempermudah pengadukan betonnya, karena akan diikuti dengan penambahan air ke dalam campuran beton untuk memperoleh nilai f.a.s (faktor air semen) tetap.

4. Bentuk butiran agregat kasar

Agregat yang berbentuk bulat-bulat akan lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat

Pemadatan dapat dilakukan dengan bantuan alat getar (vibrator) atau tangan, sehingga menimbulkan tingkat kelecakan yang saling berbeda, oleh karena itu dibutuhkan takaran air yang lebih sedikit apabila pemadatan dilakukan dengan tangan.

2.2 Beton Pervious

pervious menghasilkan beton yang berpori sehingga beratnya berkurang (Ir. Kardiyono Tjokrodimulyo, 2009).

Pervious concrete adalah beton yang dibentuk dari campuran semen, agregat kasar, air dengan bahan tambah atau admixture. Pervious concrete atau beton pervious dapat dibuat dengan menggunakan sedikit agregat halus atau bahkan menghilangkan penggunaan agregat (Van Midde & Son Concrete, 2009). Teknologi ini menghasilkan suatu beton yang dapat mengalirkan air yang ada pada permukaannya langsung ke tanah, karena pada strukturnya terdapat pori–pori diantara ikatan agregat-agregatnya.

2.2.1 Manfaat dari Beton Pervious

Penggunaan dari beton pervious berfungsi sebagai material paving jika dibandingkan dengan beton konvensional jika diklasifikasikan kedalam tiga kategori, yakni:

a. Keamanan

b. Manfaat terhadap lingkungan

c. Ekonomis

a. Keamanan

Adanya pori-pori diantara ikatan agregat-agregatnya, pada beton ini mempunyai tingkat permeable (daya serap) yang tinggi, mengakibatkan air pada permukaan beton mengalir dengan cepat menembus beton pervious menuju lapisan di bawahnya.

b. Manfaat Terhadap Lingkungan

mengurangi nilai koefisien run off jika dibandingkan dengan beton konvensional. Koefisien run off didefinisikan sebagai nilai laju puncak aliran permukaan terhadap

intensitas hujan. Koefisien run off merupakan indikator persentase kecepatan aliran air yang langsung pergi ke laut. Tentu dengan teknologi yang diterapkan pada beton ini, mampu memperhambar peningkatan atau mampu menurukan nilai laju kecepatan aliran air menuju ke laut.

Selain itu, beton pervious berdampak positif terhadap lingkungan yaitu dapat mengurangi efek panas perkotaan karena mempunyai karakteristik yang permeable, dan mengurangi irigasi air di daerah yang menerapkan teknologi ini, karena air akan diserap oleh tanah dasarnya. Sehingga memeberi pasokan air yang cukup di dalam tanah untuk penduduk daerah yang menerapkan teknologi beton ini.

c. Ekonomis

Penggunaan beton lolos air mampu mengurangi limpasan, seperti kolam retensi dan kebutuhan sistem drainase. Tentu jika kontruksi perkerasan jalan dibuat tanpa diikuti pembangunan drainase, maka mampu memangkas penggunaan biaya dari pemerintah ataupun pihak owner sehingga menghasilkan biaya yang lebih ekonomis.

2.2.2 Proporsi Campuran

diinginkan dalam produksi proporsi akhir dari campuran sehingga dapat dilaksanakannya penelitian.

2.2.3 Sifat Beton Pervious (Porous Concrete) a. Kekuatan Tekan

Pada umumnya, kuat tekan beton pervious pada umur 28 hari berkisar dari 3,5 MPa – 28 MPa (5000 – 4000 psi) dengan 17 MPa sebagai nilai khusus. Karena tidak ada standar untuk pabrikasi yang berkembang lagi, melalui metode core dianggap mampu diandalkan untuk mengukur kekuatan beton pervious.

b. Laju Infiltrasi

Nilai laju infiltrasi berbanding lurus dengan jumlah rongga antara ikatan-ikatan agregat pada beton lolos air. Semakin banyak jumlah rongga maka semakin besar pula nilai laju infiltrasinya, sebaliknya semakin sedikit jumlah rongganya maka semakin kecil pula nilai laju infiltrasinya. Nilai laju infiltrasi dalam satuan inchi/jam dilakukan dengan menggunanakan infiltration ring yang berdiameter 12 inchi dan metode pengujiannya berdasarkan acuan pada

ASTM C 1701/ ASTM C 1701M-09. 2.2.4 Klasifikasi Beton Pervious

Pengklasifikasian beton pervious didasarkan secara fungsional dan pada penelitian ini digolongkan pengelompokkannya berdasarkan mutu paving block yaitu menurut SNI 03-0691-1996.

1. Mutu Concrete Block Tipe A : digunakan untuk jalan

2. Mutu Concrete Block Tipe B : digunakan untuk parkiran 3. Mutu Concrete Block Tipe C : digunakan untuk pejalan kaki

Adapun pengklasifikasian paving block berdasarkan mutu-mutunya yang mengacu pada SNI 03-0691-1996 yaitu dimuat pada tabel 2.1.

Tabel 2.1 Mutu Paving Block

Mutu

2.3 Bahan-bahan Penyusun Beton Pervious 2.3.1 Semen

Semen merupakan bahan yang bersifat adhesive dan kohesif, yaitu sebagai bahan pengikat. Semen berfungsi untuk mengikat butir-butir agregat sehingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

a. Kehalusan Butir

Kehalusan semen berpengaruh terhadap waktu pengerasan semen. Pada umumnya, semen yang berbutir halus dapat meningkatkan kohesi pada beton segar dan juga mampu mengurangi bleeding (kelebihan air yang bersama dengan semen bergerak ke permukaan adukan beton segar).

b. Waktu ikatan

Yang dimaksud dengan waktu ikatan ialah waktu yang dibutuhkan untuk mencapai suatu tahap dimana pasta semen cukup kaku untuk menahan tekanan dan terhitung sejak air tercampur dengan semen. Adapun waktu ikat awal yaitu waktu dari pencampuran semen dengan air sampai saat kehilangan sifat keplastisannya. Sedangkan waktu ikat akhir adalah pada saat sampai pastanya menjadi massa yang keras.

c. Perubahan Volume

Perubahan kimia pasta semen yang telah mengeras merupakan nilai ukur yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan sifat untuk mempertahankan volume setelah pengikatan terjadi.

d. Kemulusan

e. Kepadatan (Density)

Berdasarkan dari ASTM, berat jenis semen yang disyaratkan adalah 3,15. Berat jenis semen yang diproduksi yang berkisar antara variasi ini akan berpengaruh pada proporsi semen dalam campuran.

f. Panas Hidrasi

Panas hidrasi merupakan panas yang terjadi ketika semen bereaksi dcngan air. Jumlah panas yang dikeluarkan terutama bergantung pada susunan kimia, kehalusan butiran semen, serta suhu pada waktu dilaksanakan perawatan. Adapun masalah dalam pelaksanaannya, panas ini dapat mengakibatkan timbulnya retakan pada saat pendinginan. Untuk mencegah ini, maka perlu dilakukan pendinginan melalui perawatan (curing).

2.3.2 Semen Portland

Semen portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang pada umumnya mengandung satu atau lebih bentuk kalsium sulfat. Pada umumnya, semen portland memiliki batasan waktu ikatan semen yakni sebagai berikut:

Waktu ikat awal > 60 menit Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal dibutuhkan pada pengerjaan beton, yaitu waktu transportasi, penuangan, pemadatan, dan hingga perataan permukaan.

1. Semen Portland Tipe I

Semen portland tipe I digunakan untuk keperluan konstruksi umum yang tidak memakai persyaratan khusus terhadap panas hidrasi dan kekuatan tekan awal. Semen ini dipakai pada tanah dan air yang mengandung sulfat 0,0% – 0,10%, bangunan rumah, perkerasan jalan, gedung-gedung bertingkat, dan lain-lain.

2. Semen PortLand tipe II

Semen portland tipe II digunakan pada konstruksi bangunan dari beton massa yang memerlukan ketahanan sulfat (mengandung sulfat antara 0,10–0,20%) dan panas hidrasi sedang seperti bangunan di daerah bekas tanah rawa, bangunan dipinggir laut, beton massa untuk dam-dam, saluran irigasi, dan landasan jembatan.

3. Semen Portland type III

Semen portland tipe III digunakan pada konstruksi bangunan yang memerlukan kekuatan tekan awal tinggi pada fase permulaan setelah pengikatan terjadi seperti pada pembuatan jalan beton, bangunan-bangunan tingkat tinggi, bangunan-bangunan yang tidak memerlukan ketahanan terhadap serangan sulfat.

4. Semen Portland tipe IV

5. Semen Portland tipe V

Semen portland tipe V dipakai pada konstruksi bangunan-bangunan pada tanah atau air yang mengandung sulfat melebihi 0,20% dan untuk instalasi pengolahan limbah pabrik, jembatan, konstruksi dalam air, terowongan, pembangkit tenaga nuklir , dan pelabuhan.

6. Super Masonry Cement

Semen ini dapat digunakan pada konstruksi jalan, perumahan gedung, dan irigasi dengan mutu beton maksimal K-225 dan juga sebagai bahan pokok pembuatan genteng beton, paving block, dan bahan bangunan lainnya.

7. Oil Well Cement, Class G-HSR (High Sulfate Resistance)

Oil Well Cement merupakan semen khusus yang dipakai untuk pembuatan sumur minyak bumi dan gas alam .

8. Portland Composite Cement (PCC)

Semen memenuhi persyratan mutu portland Composite Cement SNI 15-7064-2004 dapat dipergunakan secara luas untuk konstruksi umum pada semua beton. Struktur bangunan bertingkat, struktur jalan beton, beton pra tekan dan pra cetak, struktur jembatan, pasangan bata, bahan bangunan, plesteran dan acian, panel beton, paving block, batako, genteng, dan lain-lain.

9. Super Portland Pozzolan Cement (PPC)

Semen yang memenuhi persyaratan mutu semen Portland Pozzoland SNI 15-0302-2004 dan ASTM C 595 M-05 s dapat dipakai secara luas, contohnya :

- Konstruksi beton massa (irigasi, bendungan, dan dam)

- Pekerjaan pasangan dan plesteran.

Bahan pokok pembentuk semen portland adalah silica (SiO3), alumina (Al2O3), magnesia

(MgO), kapur (CaO), dan alkali. Terkadang, oksida besi ditambahkan untuk mengontrol kompisisinya dan gipsum (CaSO4.2H2O) digunakan untuk mengatur waktu ikat semen. (Tri

Mulyono, 2004). Komposisi senyawa utama dan senyawa pembentuk dalam semen portland dapat dilihat pada tabel 2.2 dan 2.3 berikut ini.

Tabel 2.2 Komposisi Senyawa Utama Semen Portland (Tri Mulyono, 2003)

Nama Kimia Rumus Kimia Notasi Persen Berat

Dikalsium Silikat

2.3.3 Agregat

Dalam pembuatan beton, penggunaan agregat dibutuhkan, karena agregat merupakan bahan yang saling diikat oleh perekat semen dalam campuran beton (CUR 2, 1993). Kandungan agregat dalam campuran beton pada umumnya berkisaran 60%-70% dari volume beton. Teknologi bahan beton mengatur sebuah sistem bahwa agregat harus bergradasi tepat untuk menghasilkan fungsi dari massa beton sebagai benda yang rapat, kokoh, dan homogen. Agregat dapat dibedakan menjadi dua jenis yaitu agregat alam dan buatan (pecahan). Keduanya dibedakan berdasarkan asal, berat, diameter, dan tekstur permukaannya.

2.3.4 Agregat Kasar Hasil Daur Ulang

Agregat kasar adalah berupa kerikil hasil desintergrasi alami dari batuan-batuan atau

berupa batu pecah yang diperoleh dari kegiatan pemecahan batu dengan besar butir lebih dari

4,75 mm. Dalam penggunaannya, kerikil harus memenuhi syarat-syarat berikut, yaitu :

1. Kandungan lumpur tidak lebih dari 1%, jika melebihi dari ketentuan maka diharuskan

melakukan pencucian.

2. Tidak mengandung zat-zat yang dapat merusak batuan seperti zat-zat yang aktif

terhadap alkali.

3. Adapun aggregat yang berbentuk pipih dapat dipergunakan dalam pembuatan beton

dengan syarat tidak lebih dari 20%.

4. Butir-butir keras dan tidak berpori serta bersifat kekal karena pengaruh cuaca dan

Adapun batasan gradasi agregat kasar berdasarkan SNI-03-2834-2000, yaitu sebagai

berikut :

Tabel 2.3 Gradasi Agregat Kasar (Split)

Ukuran Saringan %Lolos Saringan/Ayakan

Ayakan Ukuran

Dalam penelitian ini, agregat kasar yang digunakan adalah hasil dari penghancuran

beton-beton hasil pengujian dengan gradasi sesuai SNI-03-2834-2000. Agregat kasar daur

ulang memiliki permukaan yang masih tertutupi oleh mortar yang sudah membeku, sehingga

pembersihannya tidak direndam dengan menggunakan dengan aquades atau air, agar tidak

melekangkan mortar dari agregat kasarnya, tetapi pembersihan dilakukan dengan

membersihkan kotoran-kotoran yang tercampur dengan kumpulan agregat kasar daur ulang

saat pemecahan beton-beton sisa hasil pengujian yang telah dibuang dan menyiramnya

dengan air sedikit untuk membersihkan kotoran-kotoran yang telah melekat di permukaan

a. b.

Gambar 2.1 Pecahan Limbah Beton (a. Pecahan limbah beton yang dihancurkan; b.

Pecahan limbah beton yang akan diayak)

2.3.5 Air

Dalam pembuatan beton, air berfungsi sebagai bahan pencampur antara semen dengan

agregat. Air yang dipergunakan tidak boleh mengandung bahan yang bersifat alkali, asam,

dan minyak. Begitu juga air yang mengandung tumbuh-tumbuhan busuk harus dihindari

karena dapat mengganggu pengikatan semen. Pada umunya, air yang baik dalam pembuatan

beton adalah air minum dan tidak mengandung sulfat (Oglesby, 1996).

Air yang mengandung kotoran dengan kapasitas cukup banyak akan mengganggu proses

pengerasan dan mengurangi kekuatan beton. Berikut akibat dari kotoran yang terkandung di

dalam air, yaitu sebagai berikut :

1. Korosi pada tulangan baja maupun kehancuran beton

2. Bercak-bercak pada permukaan beton

3. Perubahan volume yang dapat menyebabkan keretakan

4. Gangguan pada hidrasi dan pengikatan

5. Gangguan terhadap kekuatan dan ketahanan beton

Menurut PBI 1971, air yang digunakan sebagai campuran bahan bangunan memiliki

1. Air yang digunakan untuk pembuatan beton tidak boleh mengandung minyak, asam

alkali, bahan-bahan organik, garam-garam, dan bahan-bahan lain yang dapat merusak

beton.

2. Jumlah air yang dipakai pada adukan betondapat ditentukan dengan ukuran berat dan

harus dilakukan dengan tepat.

3. Jika dilihat perlu untuk dibawa ke Laboratorium Penyelidikan Bahan untuk

mendapatkan pengujian sesuai yang dipersyaratkan.

Dalam pembuatan beton, jika air yang digunakan berlebihan maka dapat menyebabkan

banyaknya gelembung-gelembung air setelah proses hidrasi selesai, sedangkan jika air yang

digunakan terlalu sedikit dapat menyebabkan proses hidrasi tidak seluruhnya selesai. Hukum

perbandingan air semen dari Abrams adalah ― Pada bahan-bahan beton dan keadaan

pengujian tertentu, jumlah air campuran yang dipakai menentukan kekuatan beton, selama

campuran cukup plastis dan dapat dikerjakan‖ (Murdock,L.J.1991). Hukum ini menyebutkan

bahwa beton yang dipadatkan sempurna dengan agregat yang baik dengan kadar semen

tertentu, kekuatannya tergantung pada perbandingan air semen.

2.3.6 Retarder

Retarder adalah zat kima yang digunakan dalam pembuatan beton untuk memperlambat

proses ikatan campuran beton. Pada umumnya diperlukan untuk beton yang tidak dibuat

dilokasi penuangan beton. Proses pengikatan campuran beton membutuhkan waktu sekitar 1

jam, sehingga apabila sejak beton dicampur hingga penuangan membutuhkan waktu lebih

dari 1 jam, maka perlu ditambahkan retarder. Retarder bisa berupa gula, sucrose, sodium

gluconate, glucose, citric acid, dan tartaric acid.

Retarder merupakan bahan kimia untuk memperlambat waktu pengikatan (setting time)

lama sehingga dapat menghindari dampak penurunan pada saat pengecoran dilaksanakan.

Mekanisme cara kerja retarder yaitu membungkus butir semen dengan OH- sehingga

memperlambat reaksi awal dari hidrasinya dan terbentuknya garam (Ca) dalam air akan

mengurangi konsentrasi ion Ca sehingga memperlambat kristalisasi selama fase hidrasi.

Gambar 2.2 Retarder

Temperatur setinggi 300C-320C atau lebih sering menyebabkan makin cepatnya hardening, yang menyebabkan sukarnya penuangan dan penyelesaian. Salah satu cara untuk mengatasinya yaitu dengan menurunkan temperatur dengan mendinginkan air atau agregat atau keduanya. Adapun fungsi dari retarder lebih spesifik yaitu sebagai berikut:

Mencegah terjadinya sambungan dingin (cold joints) pada saat pengecoran beton masif dimana pengecoran lapisan demi lapisan membutuhkan waktu yang cukup lama atau pengecoran yang terganggu.

Mengurangi kecepatan evolusi panas (untuk pengecoran yang luas pada cuaca panas). Memperhambat waktu pengikatan (setting time) dan pengerasan (hardening).

Untuk transportasi yang lama, misalnya pada pembuatan beton jadi (ready mix), dapat menunda waktu pengikatan awal (initial set) dengan tetap menjaga sifat kemudahan saat dikerjakannya.

2.4 Pengujian Benda Uji

Pengujian benda uji yang dilakukan pada beton pervious yaitu pengujian kuat tekan

menurut SNI 03-6805-2002 dan kecepatan infiltrasi menurut ASTM C 170.

2.4.1 Pengujian Keausan

Agregat kasar sebagai bahan campuran beton haruslah memiliki ketahanan terhadap

pengausan sehingga menunjukkan kemampuan agregat kasar dalam menahan pengrusakan

struktur akibat adanya bantingan, tekanan, pengikisan yang terjadi saat diangkat, dan saat

melaksanakan pekerjaan lapangan lainnya.

Pengujan keausan adalah pengujian yang dilakukan untuk mengetahui persentase

keausan agregat kasar daur ulang dengan menggunakan mesin los angeles dan peluru

pengaus atau bola baja sebagai nilai bantu untuk menghancurkan agregat. Jika hasil

persentase keausan agregat kasar lebih besar dari 40%, maka agregat tidak baik sebagai

bahan perkerasan, sebaliknya jika persentase keausan agregat lebih kecil dari 40%, maka

agregat kasar tersebut baik sebagai bahan perkerasan. Adapun tabel jenis kelas kerikil untuk

percobaan los angeles dan jumlah peluru berdasarkan kelas kerikil yaitu sebagai berikut:

Tabel 2.4 Gradasi dan Berat Benda Uji

Ukuran Saringan Berat dan Gradasi Benda Uji ( Gram )

Lewat (mm) Tertahan (mm) A B C D E F G

76,2 63,5 2500

63,5 50,8 2500

50,8 38,10 5000 5000

38,10 25,40 1250 5000 5000

25,40 19,05 1250 5000

19,05 12,70 1250 2500 5000

9,50 6,35 2500

6,35 4,75 2500

4,75 2,36 5000

Jumlah Bola 12 11 8 6 12 12 12

Berat Bola (gram) 5000 4584 3330 2500 5000 5000 5000 (Sumber : SK SNI 2417–1991)

Pengujian ini dilakukan dengan langkah-langkah sebagai berikut:

1. Persiapan bahan dan peralatan dalam pengujian keausan agregat dengan mesin los

angeles.

2. Timbang agregat kasar daur ulang sesuai ketentuan SK SNI 2417–1991.

3. Persiapkan peralatan dan bahan yang akan digunakan dalam pengujian keausan

agregat dengan mesin los angeles seperti peluru pengaus dan agregat kasar daur ulang.

4. Ambil agregat kasar dan jumlah peluru pengaus berdasarkan kelas gradasinnya lalu

masukkan ke dalam mesin los angeles.

5. Aktifkan mesin dengan kecepatan putaran 30–33 rpm yaitu sekitar 500 putaran selama

15 menit.

6. Setelah 15 menit, keluarkan agregat kasar dari mesin los angeles dan saring dengan

memakai ayakan 1,68 mm.

7. Timbanglah berat agregat kasar yang lolos dan tertahan saringan 1,68 mm tersebut.

8. Selanjutnya yaitu dilakukan pengolahan data dengan rumus sebagai berikut:

Keausan = A – B x 100% A

Keterangan : A : Berat awal benda uji (gram)

B : Berat akhir benda uji yang lolos saringan 1,68 mm (gram). 2.4.1 Pengujian Kuat Tekan

Pada pengujian ini, silinder beton harus memiliki permukaan yang rata, rusuknya tidak

mudah direpihkan dengan kekuatan jari tangan. Semua itu dilakukan dengan cara meratakan

permukaan silinder saat sebelum 1 jam dari penuangan beton ke cetakan silinder dengan alat

mata sendok semen. Adapun langkah-langkah pelaksanaan pengujian kuat tekan yaitu

sebagai berikut :

1. Ambil 15 buah sampel uji lalu letakkan ke dalam mesin penekan.

2. Sampel uji yang telah siap, ditekan hingga hancur dengan mesin penekan yang dapat

diatur kecepatannya dari awal penekanan sebuah benda uji hingga hancur selama 1-2

menit.

3. Kuat tekan dihitung dengan rumus sebagai berikut :

kuat tekan =

Keterangan : P = beban tekan (N)

L = luas bidang tekan (mm2)

Kuat tekan rata-rata dihitung dari jumlah kuat tekan seluruh sampel uji dibagi dengan

banyak sampel uji.

2.4.2 Pengujian Kecepatan Infiltrasi

Pengujian kecepatan infiltrasi dilakukan dengan menuangkan air ke ring yang telah

disiapkan dengan ukuran diameter 30 cm dan ketinggian lebih dari 15 mm dan diletakkan di

atas beton pervious berbentuk plat. Adapun rumus kecepatan infiltrasi sesuai ASTM C 170,

I =

Keterangan :

I = Kecepatan Infiltrasi (Inc/Hr)

M = Massa air (lb)

T = Lama infiltrasi (sec)

K = Constant (126,87)

D = Diameter ring (inc)

Kecepatan infiltrasi rata dari benda uji dihitung dari jumlah kecepatan infiltrasi

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia adalah sebuah negara yang memiliki dua musim, yaitu musim hujan dan kemarau. Pada musim hujan, struktur bangunan di Indonesia, seperti bangunan struktur jalan raya (jenis flexible), akan mengalami kerusakan pada lapisan-lapisannya. Tentu hal ini akan berdampak buruk bagi pengguna jalan, bahkan dapat menyebabkan kecelakaan tentu hal ini mengakibatkan laju ekonomi terhambat.

Seiring berkembangnya zaman, berbanding lurus dengan perkembangan teknologi yang sudah semakin maju. Di era globalisasi ini, sangat mudah bagi orang-orang untuk mencari ilmu yang dibutuhkan di media sosial seperti di ingternet dan sesuai dengan bidangnya. Untuk kasus sederhana, seperti kerusakan jalan raya dan banjir, dapat diatasi dan dicegah dengan mengaplikasikan ilmu-ilmu yang sudah dipelajari di Jurusan Teknik Sipil secara kompeten, optimal, dan didukung penuh oleh Pemerintah terkait.

Aspal adalah salah satu komponen yang digunakan pada struktur bangunan Jalan Raya. Namun, sifat aspal yang lemah terhadap air, memunculkan suatu kesimpulan bahwa aspal bukanlah unsur yang terbaik untuk komponen bangunan Jalan Raya. Saat terjadi hujan, air akan menggenangi permukaan jalan beraspal, sehingga struktur Jalan raya akan mudah dirusak saat beban-beban bekerja. Peristiwa ini menyimpulkan bahwa air mampu merusak kemampuan aspal untuk mengikat agregat. Menghadapi masalah ini dikembangkanlah suatu

teknologi terbaru pada beton yang dikenal dengan Teknologi Pervious Concrete. Teknologi ini sudah ada sejak lama, yaitu sekitar abad ke 17, namun teknologi ini

atau nama lainnya yaitu beton non pasir merupakan bentuk sederhana dari jenis beton ringan, yang dalam pembuatannya tidak menggunakan agregat halus (pasir).

Tidak adanya agregat halus dalam campuran menghasilkan beton yang berpori sehingga beratnya berkurang (Ir. Kardiyono Tjokrodimulyo, 2009). Pervious concrete adalah beton yang dibentuk dari campuran semen, agregat kasar, air dengan bahan tambah atau admixture. Beton ini dibuat dengan menggunakan sedikit agregat halus atau bahkan menghilangkan penggunaan aggregat (Van Midde & Son Concrete, 2009). Teknologi ini menghasilkan suatu beton yang mampu mengalirkan air yang ada di permukaannya langsung ke lapisan di bawahnya, karena strukturnya memiliki pori–pori diantara ikatan agregat-agregatnya.

Jenis beton ini sudah populer di Eropa pada tahun 1920 dan diakui keekonomisannya oleh U.S. Environmental Protection Agency (EPA) untuk pengendalian kadar polusi dan minimalis biaya. Jika dibandingkan saat membangun struktur bangunan jalan raya dengan bahan aspal, kita juga harus membangun drainase untuk tempat mengalirnya air sehingga air tidak akan menggenangi aspal. Tetapi ketika digunakan beton pervious, pada kasus ini, tahap pembangunan drainase tidak perlu dilakukan, karena air akan mengalir langsung ke pori-pori beton dan akan langsung menuju ke tanah, sehingga tidak akan terjadi genangan di permukaan jalan raya. Selain itu, dari sisi hidrologi, hal ini bermanfaat untuk menyuplai cadangan air di dalam tanah saat terjadinya musim hujan, sehingga dapat menghidupi organisme yang berada di sekitar jalan dan ketersediaan air untuk dikonsumsi masyarakat.

Jika dilihat dari komposisinya, beton pervious memiliki semen, agregat kasar, air dan sedikit pasir untuk penambahan kekuatan. Persentase air semen yaitu berkisar antara rasio 0.28 – 0.40 dengan kadar rongga 15 – 40%. Jumlah air yang dipakai pada pembuatan beton ini perlu diperhatikan, karena semakin sedikit air akan meningkatkan kekuatan beton, tetapi dapat menyebabkan kegagalan pada permukaannya. Beton ini memiliki kekuatan 600 pon per inci persegi (4.100 kPa) sampai 1.500 pon per inci persegi (10.000 kPa).

Pada penelitian ini, beton ini akan diuji kekuatannya untuk bangunan non struktural seperti area untuk pejalan kaki (mutu beton C SNI 03-0691-1989), dengan kekuatan berat K180,72 atau fc’ 15 MPa dan kecepatan infiltrasinya. Pada bahan beton ini, akan dicoba dengan memanfaatkan agregat daur ulang ( sisa-sisa beton hasil pengujian) dengan persentase 100% terhadap nilai agregat kasar.

1.2 Permasalahan

Rumusan masalah merupakan sebuah langkah untuk membatasi masalah yang akan diteliti sedangkan masalah adalah pokok dasar dari kegiatan peelitian. Berdasarkan latar belakang di atas diperoleh perumusan masalah, yaitu sebagai berikut:

1. Bagaimanakah pengaruh penggunaan aggregat daur ulang pada kuat tekan pada beton pervious?

2. Apakah nilai kuat tekan dari penggunaan agregat daur ulang pada beton pervious memenuhi standard acuan untuk bangunan non struktural (pejalan kaki) dengan mutu beton C (SNI 03-0691-1996)?

1.3 Pembatasan Masalah

Dalam melakukan penelitian ini terdapat banyak parameter yang berkaitan dan oleh karena itu dilakukan batasan masalah untuk penelitian ini. Adapun batasan masalah tersebut antara lain:

1. Material agregat kasar yang digunakan diperoleh dari beton-beton hasil pengujian laboratorium beton yang dihancurkan kemudian disaring.

2. Mutu rencana Fc’ = 15 MPa.

3. Ukuran agregat daur ulang yang digunakan yaitu lolos saringan no. 2 inc(50 mm); no. 1,5 inc(37,5 mm); no. ¾ inc(19 mm); no. 3/8 inc(9,5 mm), no. 4(4,75 mm)

4. Komposisi yang digunakan terdiri dari semen, agregat kasar daur ulang, air, dan retarder.

5. Perancangan campuran bahan penyusun silinder beton dan pelat beton dengan perbandingan 1 : 4 semen terhadap agregat kasar dan 0,06 % retarder dari semen. 6. Pengujian keausan agregat kasar daur ulang dan pengujian secara visual.

7. Pengujian kuat tekan beton pervious dengan menggunakan benda uji beton (silinder) dan pengujian daya serap beton pervious dengan menggunakan benda uji beton (pelat).

Tabel 1.1 Dimensi Agregat Daur Ulang untuk Pengujian Kuat Tekan Beton

NO Variasi Benda Uji Pengujian Kuat Tekan d15 cm x 30 cm

1 Gradasi Recycle 50 mm 3

2 Gradasi Recycle 37,5 mm 3

3 Gradasi Recycle 19 mm 3

4 Gradasi Recycle 9,5 mm 3

5 Gradasi Recyle 4,75 mm 3

Jumlah : 15

30 cm

15 cm

Gambar 1.2 Bentuk Benda Uji Beton Pervious (Silinder)

Tabel 1.2 Dimensi Agregat Daur Ulang untuk Pengujian Kecepatan Infiltrasi

NO Variasi Benda Uji Dimensi Jumlah

1 Gradasi Recycle 50 mm 50x50x10 1

Gambar 1.3 Bentuk Benda Uji Beton Pervious (Plat)

1.4 Tujuan Penelitian

Adapun tujuan yang ingin dicapai dari penelitian ini adalah :

1. Mengetahui kuat tekan pada beton pervious dengan menggunakan agregat daur ulang. 2. Mengetahui nilai kuat tekan dari penggunaan agregat daur ulang pada beton pervious memenuhi standard acuan untuk bangunan non struktural (pejalan kaki) dengan mutu beton C.

3. Mengetahui nilai kecepatan infiltrasi beton pervious yang dibuat dengan menggunakan agregat daur ulang.

1.5 Manfaat Penelitian

Manfaat dari hasil penelitian yang dilakukan yaitu antara lain :

a. Penelitian ini diharapkan menjadi bahan referensi mengenai perencanaan dan pembangunan bangunan beton non struktural.

b. Memberikan wacana dalam aplikasi ilmu pengetahuan khususnya di bidang rekayasa material dan bahan bangunan.

3 Gradasi Recycle 19 mm 80x80x10 1

4 Gradasi Recycle 9,5 mm 80x80x8 1

5 Gradasi Recyle 4,75 mm 40x40x8 1

c. Memberikan gagasan dan bahan pertimbangan pada pihak terkait mengenai penggunaan material limbah.

d. Mengetahui penggunaan aggregat daur ulang pada kuat tekan beton pervious dan daya infiltrasi beton pervious.

e. Memperkenalkan jenis beton ramah lingkungan. 1.6 Sistematika Penulisan

Adapun sistematika penulisan dalam penulisan dari Tugas Akhir ini adalah sebagai berikut :

BAB I Pendahuluan

Pada bab ini, mencakup latar belakang penelitian, pendahuluan, perumusan masalah, batasan masalah, maksud dan tujuan penelitian, tempat penelitian, dan sistematika penulisan.

BAB II Dasar Teori

Bab ini berisikan mencakup dasar-dasar teori yang digunakan dalam penelitian. BAB III Metode Penelitian

Pada bab ini, dideskripsikan tahapan atau prosedur percobaan yang meliputi pendahuluan, sistematika penelitian, peralatan, pembuatan benda uji, dan pengujian. BAB IV Hasil dan Pembahasan

Bab ini membahas hasil dari kuat tekan dan analisa dari data yang diperoleh. BAB VI Kesimpulan dan Saran

ABSTRAK

Sekarang ini, sebagian limbah bisa dimanfaatkan sebagai material yang dibutuhkan dalam komposisi beton tertentu untuk rekayasa bahan bangunan. Banyak penelitian yang sudah dilakukan pada limbah-limbah untuk kemudian dimanfaatkan, salah satunya yaitu beton-beton yang telah hancur akibat pengujian kuat tekan di laboratorium beton atau beton-beton yang sudah dibuang.

Beton-beton yang sudah dibuang akan lalu disaring dengan nomor saringan 50 mm, 37,5 mm, 19 mm, 9,5 mm, 4,75 mm dan selanjutnya hasil saringan ditimbang sesuai ketentuan hasil analisa mix design beton. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh penggunaan agregat daur ulang terhadap kuat tekan pada beton pervious dan kecepatan infiltrasinya terhadap air. Sampel yang digunakan adalah berbentuk silinder dan pelat. Sampel akan dirawat dengan cara penyemprotan berkala sebelum diuji saat berumur 28 hari.

Dari hasil pengujian kuat tekan diperoleh kuat tekan rata-rata sebesar 3,382 MPa dan kecepatan infiltrasi air rata-rata sebesar 2,766 inc/hr. Untuk memperoleh kualitas beton yang baik dan sesuai dengan yang diharapkan, maka, perencanaan, metode pekerjaan, ketelitian, perawatan, alat dan bahan, haruslah dilaksanakan dengan baik sesuai dengan panduan.

PENGGUNAAN AGREGAT DAUR ULANG PADA

BETON PERVIOUS

TUGAS AKHIR

EKO SYAHPUTRA

11 0404 038

DOSEN PEMBIMBING:

RAHMI KAROLINA, ST, MT

19820318 200812 2 001

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur kepada Allah SWT yang telah memberikan karuniaNYA, nikmat kesehatan, dan kesempatan kepada penulis untuk menyelesaikan Tugas Akhir ini. Shalawat dan salam kepada Baginda Rasulullah Muhammad SAW yang telah membimbing manusia dengan tauladan yang baik, tauhid, sehingga mengarahkan manusia untuk selalu optimal dalam menjalankan segala aktifitas kehidupan sehari-hari dan sungguh hal yang sulit untuk tidak pantang menyerah dalam menyelesaikan penulisan ini.

Penulisan skripsi ini merupakan salah satu syarat untuk menyelesaikan studi pada program Studi Strata Satu (S1) Jurusan Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi yang diambil adalah :

―PENGGUNAAN AGREGAT DAUR ULANG PADA BETON PERVIOUS‖

Penulis menyadari bahwa dalam menyelasaikan Tugas Akhir ini tidak terlepas dari dukungan,bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, penulis ingin menyempaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting dalam penyelesaian Tugas Akhir ini yaitu :

1. Ibu Ir. Seri Maulina, M.Si, Ph.D selaku Dekan Fakultas Teknik Universitas Sumatera Utara;

2. Bapak Dr. Medis Sejahtera Surbakti, ST, MT, Ph.D selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara;

4. Ibu Rahmi Karolina, ST. MT. Selaku dosen pembimbing, yang telah membimbing dengan bimbingan yang sangat bernilai, memberikan dukungan, masukan, serta meluangkan waktu, pikiran, dan tenaga dalam membantu penulis untuk menyelesaikan Tugas Akhir ini;

5. Bapak Ir. Besman Surbakti, MT selaku dosen pembanding yang telah memberikan arahan, masukan, dan juga bimbingan kepada penulis;

6. Ibu Emilia Kadreni, ST. MT. Selaku dosen pembanding yang telah memberikan arahan, masukan, dan juga bimbingan kepada penulis;

7. Bapak/Ibu Dosen Staf Pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah memberikan pengetahuan teknik sipil selama masa pendidikan penulis sehingga dapat menulis tugas akhir ini;

8. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah membantu selama ini kepada penulis;

9. Seluruh Asisten Laboratorium Bahan Rekayasa Departemen Teknik Sipil yang telah membantu pelaksanaan Tugas Akhir ini khususnya untuk Ridwa, Rizky, Abdul Zaylani, Wafi, Deny;

10. Orang tua, dan adik saya yang telah memberikan motivasi dan dukungan kepada penulis selama menyelesaikan Tugas Akhir ini;

13. Adik-adik Mahasiwa Teknik Sipil USU 2014 yang telah membantu selama penelitian ini berlangsung, Thariq, Mahendy, dan Fadel.

Mengingat adanya kekurangan-kekurangan dan keterbatasan-keterbatasan yang penulis miliki, maka penulis menyadari bahwa laporan Tugas Akhir ini masih jauh dari kesempurnaan. Oleh karena itu, saran dan kritik yang bersifat membangun dari pembaca diharapkan dapat menyempurnakan laporan Tugas Akhir ini.

Akhir kata penulis mengucapkan terima kasih dan semoga Laporan Tugas Akhir ini memberi manfaat bagi para pembaca.

Medan, 2017

Penulis

ABSTRAK

Sekarang ini, sebagian limbah bisa dimanfaatkan sebagai material yang dibutuhkan dalam komposisi beton tertentu untuk rekayasa bahan bangunan. Banyak penelitian yang sudah dilakukan pada limbah-limbah untuk kemudian dimanfaatkan, salah satunya yaitu beton-beton yang telah hancur akibat pengujian kuat tekan di laboratorium beton atau beton-beton yang sudah dibuang.

Beton-beton yang sudah dibuang akan lalu disaring dengan nomor saringan 50 mm, 37,5 mm, 19 mm, 9,5 mm, 4,75 mm dan selanjutnya hasil saringan ditimbang sesuai ketentuan hasil analisa mix design beton. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh penggunaan agregat daur ulang terhadap kuat tekan pada beton pervious dan kecepatan infiltrasinya terhadap air. Sampel yang digunakan adalah berbentuk silinder dan pelat. Sampel akan dirawat dengan cara penyemprotan berkala sebelum diuji saat berumur 28 hari.

Dari hasil pengujian kuat tekan diperoleh kuat tekan rata-rata sebesar 3,382 MPa dan kecepatan infiltrasi air rata-rata sebesar 2,766 inc/hr. Untuk memperoleh kualitas beton yang baik dan sesuai dengan yang diharapkan, maka, perencanaan, metode pekerjaan, ketelitian, perawatan, alat dan bahan, haruslah dilaksanakan dengan baik sesuai dengan panduan.

DAFTAR ISI

1.6 Sistematika Penulisan ... 7

BAB II TINJAUAN PUSTAKA 2.1 Beton ... 8

2.1.1 Pengertian Beton ... 8

2.1.2 Kelemahan Beton dan Cara Mengatasinya ... 10

2.1.3 Kemudahan Pengerjaan (Workability) ... 11

2.2 Beton Pervious ... 12

2.2.1 Manfaat dari Beton Pervious ... 13

2.2.2 Proporsi Campuran ... 14

2.2.3 Sifat Beton Pervious (Porous Concrete) ... 15

2.2.4 Klasifikasi Beton Pervious ... 15

2.3 Bahan-bahan Penyusun Beton Pervious ... 16

2.3.2 Semen Portland ... 18

2.3.3 Agregat ... 22

2.3.4 Agregat Kasar Hasil Daur Ulang... 22

2.3.5 Air ... 24

2.3.6 Retarder ... 25

2.4 Pengujian Benda Uji ... 26

2.4.2 Pengujian Keausan ... 27

2.4.1 Pengujian Kuat Tekan ... 29

2.4.2 Pengujian Kecepatan Infiltrasi ... 29

BAB III METODOLOGI PENELITIAN 3.1 Umum ... 31

3.2 Bagan Alir Penelitian ... 31

3.3 Lokasi dan Waktu Pengujian ... 32

3.4 Bahan yang Digunakan ... 32

3.4.1 Agregat Kasar ... 32

3.4.2 Semen Portland ... 32

3.4.3 Air...32

3.4.4 Retarder...33

3.5 Pemeriksaan Bahan-Bahan Penyusun Beton Pervious ... 33

3.6 Pembuatan Benda Uji...34

3.7 Perawatan Benda Uji...35

3.8 Pengujian Benda Uji ... 32

3.8.1 Pengujian Keausan ... 35