OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

SKRIPSI

LILIS SAGITA

110801039

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat

mencapai gelar Sarjana Sains

LILIS SAGITA

110801039

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERNYATAAN

OPTIMASI MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR BaFe12O19 DENGAN SiO2 SEBAGAI

ADITIF

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan,

LILIS SAGITA

PENGHARGAAN

Segala Puji dan syukur penulis ucapkan kepada Tuhan Yesus Kristus atas segala berkat, kasih karunia dan penyertaan-Nya selama penulis melaksanakan studi hingga menyelesaikan skripsi ini sesuai dengan waktu yang telah ditetapkan. Selama kuliah sampai penyelesain tugas akhir ini, penulis mendapatkan banyak bantuan dalam bentuk moril, materi, dorongan, serta bimbingan dari berbagai pihak oleh karena itu dengan sepenuh hati, penulis mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Prof. Drs. Pardamean Sebayang, M.Sc dan Bapak Dr. Anwar Dharma S, MS selaku Dosen Pembimbing yang telah meluangkan waktu untuk membimbing,

mengarahkan dan memberikan kepercayaan kepada penulis dalam melaksanakan penelitian hingga penyelesaian penulisan skripsi ini.

2. Terima kasih yang sebesar - besarnya kepada kedua orang tuaku yang tercinta , kepada Bapakku Asal Simangunsong dan Ibuku Shinta Marpaung yang telah mendidik dan membesarkan saya. Yang telah berjuang bersusah payah, peras keringat hingga saya bias melanjutkan study dan menyelesaikan penulisan skripsi ini serta memberikan inspirasi , dorongan spritual, dana, perhatian dan doa yang tak henti-hentinya kepada penulis.

3. Bapak Dr. Marhaposan Situmorang selaku Ketua Departemen Fisika, dan Drs.Syahrul Humaidi, M.Sc selaku Sekretaris Departemen Fisika FMIPA USU, Kak Tini, Bang Jo dan Kak Yuspa selaku staf Departemen Fisika, seluruh dosen, staf dan pegawai Departemen Fisika FMIPA USU yang telah membantu dan membimbing dalam menyelesaikan skripsi ini. Dan juga kepada semua staf, pegawai dan dosen – dosen Universitas Sumatera Utara mulai dari staf tertinggi hingga terendah dimana penulis menimba ilmu selama ini.

Pak Dr. Isnaini, Pak Iyon, Pak Nursidik, Pak Willdan, Ibu Kirana Putri, Pak Andi, semua peneliti grup Laser dan seluruh staf dan karyawan P2F LIPI yang banyak membantu, saya mengucapkan terimakasih.

5. Terimakasih buat Eben Ezer Situmorang dan adik-adikku tersayang Irfan Pascal Simangunsong, Yhopi Surya Simangunsong, Harry Adhyaksa Simangunsong, yang telah memberikan dukungan, doa dan memberikan semangat kepada penulis.

6. Kepada teman-teman stambuk FISIKA 2011, juga seluruh anggota PHYSICS PROLIX, David H, Jansius,Russel, William, Henni, Wahyu, Hendri, Rinto, Jefri, Jerri, Hendra Gabe, Ingot, Ilham, Misael, Ancela, Rusti, Nova, Desi, Intan, Ivo, Tabita, Nenshe, Trimala, Putri, Diana, Heni, yang telah memberikan partisipasi , semangat dan dukungan untuk menyelesaikan penulisan skripsi ini. Semoga kita semua sukses. Amin.

7. Sahabat- sahabatku seperjuangan satu kost selama melaksanakan penelitian di LP2F LIPI Serpong Widya Susanti, Nova Pratiwi Barus, Hendra Damos, Trisno, Parasian Simbolon, yang sama-sama berjuang suka duka dan

memberikan semangat, motivasi dan doa kepada penulis.

8. Kepada Bapak Prof. Dr. Timbangen Sembiring M, Sc selaku kepala Laboratorium Zat Padat yang telah memberi motivasi, arahan dan dukungan

kepada penulis. Dan juga Teman-teman Asisten Laboratorium Zat Padat yang saling mendukung di dalam laboratorium.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna, untuk itu penulis mengharapkan saran dan kritik yang membangun demi penyempurnaan isi dan analisa yang disajikan. Akhir kata, semoga tulisan ini bermanfaat bagi yang membutuhkannya.

Medan,

OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

ABSTRAK

Pembuatan magnet permanen BaFe12O19 dilakukan dengan mencampurkan serbuk

SiO2 yang bersifat amorf, memiliki titik leleh 1610 0C dan kekerasan 650 kg/mm2

sebagai doping, dengan komposisi 93:3 % Wt untuk mendapatkan magnet yang kuat. Dilakukan mixing dan milling menggunakan Planetary Ball Mill (PBM)), pencampuran dilakukan menggunakan metode dry mixing dan milling, campuran dimixing dan dimilling dengan variabel waktu 12 jam, 24 jam, 36 jam dan 48 jam dengan kecepatan Rpm dari PBM sebesar 15 rad/menit. Dari data PSA beberapa variasi waktu diperoleh ukuran partikel yang paling kecil 8,76 mikron dengan waktu milling 48 jam. Sifat fisis yang di uji adalah true density, dengan nilai true density tertinggi didapat sebesar 4,30 (gr/cm3) pada waktu milling 48 jam, dan peningkatan true Density diperoleh pada waktu milling 24-36 jam sebesar 2,1 % Mikrostruktur dilihat menggunakan XRD, BaFe12O19 ditemukan beberapa puncak

tertinggi. SiO2 bersifat amorf tidak ada puncak yang muncul . Hasil XRD milling

24 jam dan 48 terdapat beberapa puncak BaFe12O19 yang muncul.

Kata Kunci : BaFe12O19 , SiO2, Planetary Ball Mill (PBM), Sifat Fisis,

OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

ABSTRACT

Manufacture of permanent magnet made by mixing powder BaFe12O19 amorphous

SiO2, has a melting point of 1610 0C and hardness of 650 kg/mm2 as doping, with

a composition of 93: 3% Wt to get a strong magnet. Do mixing and milling using Planetary Ball Mill (PBM), the mixing is done using the dry method of mixing and milling, the mixture dimixing and dimilling with variable time of 12 hours, 24 hours, 36 hours and 48 hours with a speed of 15 rpm of PBM rad / min , From the data obtained a PSA some variation of the smallest particle size of 8.76 microns with a milling time of 48 hours. The physical properties are true density test, with the highest value obtained true density of 4.30 (g / cm3) at 48 hours milling time, and a true increase in density obtained in 24-36 hours milling time by 2.1% Microstructure viewed using XRD, BaFe12O19 found some highest pick.

Amorphous SiO2 no pick that up. XRD results milling 24 hours and 48 there are

some emerging pick BaFe12O19

Keywords : BaFe12O19 , SiO2, Planetary Ball Mill (PBM), Physic Properties,

DAFTAR TABEL

Halaman

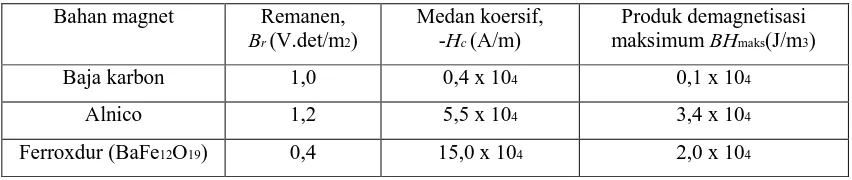

Tabel 2.1. Sifat Berbagai Magnet Keras 7

Tabel 2.2 Sifat Berbagai Magnet Lunak 8

Tabel 2.3 Karakteristik Fisika, mekanika, dan Sifat Elektrik Silika 11 Tabel 4.1 Hasil Pengukuran PSA untuk serbuk BaFe12O19 dan SiO2 27

dengan Metode Dry Milling

Tabel 4.2 Hasil Pengujian Densitas dari serbuk BaFe12O19 dan SiO2 29

DAFTAR GAMBAR

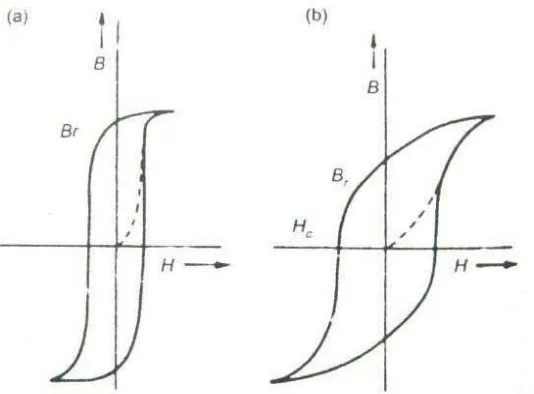

Halaman Gambar 2.1 Histeris material magnet (a) Material magnet lunak, 6

(b) Material Magnet keras

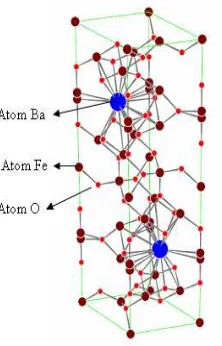

Gambar 2.2 Struktur Kristal BaO.6Fe2O3 8

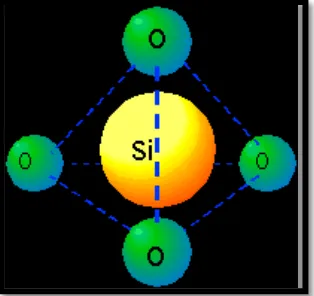

Gambar 2.3 Struktur primer tehtrahedron SiO4 9

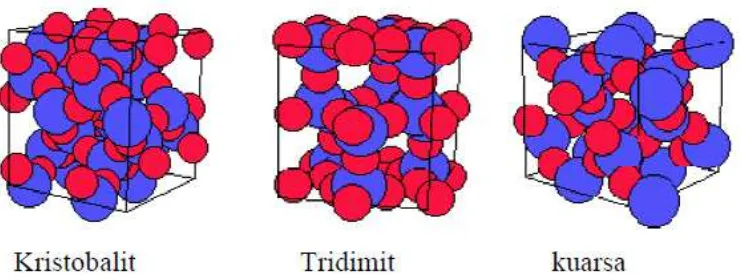

Gambar 2.4 Bentuk unit kristal 10

Gambar 2.5 Material dan bola penghancur didalam vial (dinding vial 17 = lingkaran dengan garis putus-putus, bola penghancur =

bulat hitam besar, material = bulat hitam kecil)

Gambar 2.6 Proses tumbukan bola-bola di media milling 18

Gambar 2.7 Mekanisme terjadinya tumbukan 19

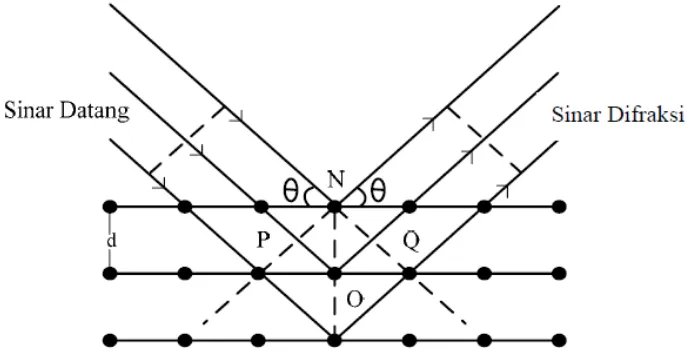

Gambar 2.8. Difraksi Bidang Atom 20

Gambar 3.4 Skema Diagram Alir 23

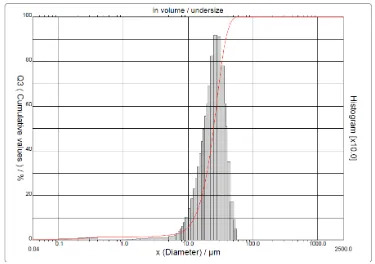

Gambar 4.1 Grafik Hasil Pengukuran PSA Diameter serbuk BaO.6Fe2O3 26

tanpa milling.

Gambar 4.2. Grafik Grafik Hasil Pengukuran PSA Diameter serbuk SiO2 27

Gambar 4.3 Grafik Hubungan antara Waktu Milling Terhadap Mean 28 Diameter Campuran BaFe12O19 dan SiO2

Gambar 4.4 Grafik Hubungan Waktu Milling TerhadapTrue Density 30 Campuran BaFe12O19 dan SiO2

Gambar 4.5 Pola XRD serbuk SiO2 31

Gambar 4.6 Pola XRD serbuk BaFe12O19 32

DAFTAR LAMPIRAN

Lampiran 1 Gambar Dan Alat Penelitian

Lampiran 2 Densitas Dari Dimensi Sampel Berbentuk Serbuk

Lampiran 3 X R D

DAFTAR ISI

Halaman

Persetujuan i

Lembar Pengesahan ii

Pernyataan iii

Penghargaan iv

Abstrak vi

Abstract vii

Daftar Isi viii

Daftar Tabel xi

Daftar Gambar xii

Daftar Lampiran xiv

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Rumusan Masalah 3

1.3 Batasan Masalah 3

1.4 Tujuan Penelitian 3

1.5 Manfaat Penelitian 4

1.6 Sistematika Penelitian 4

BAB 2 TINJAUAN PUSTAKA

2.1 Magnet Secara Umum 5

2.2 Medan Magnet 6

2.2.1. Material Magnetik 6

2.3 Barium Hexa Ferrite (BaO.6Fe2O3) 8

2.4 Silika (SiO2) 9

2.4.1 Sumber Silika 10

2.4.2 Karakteristik Silika 11

2.5 Mixing dan Milling 12

2.6 Parameter Milling 12

2.6.1 Bahan Baku 12

2.6.2 Bola Gilling 13

2.6.3 Wadah Penggilingan 13

2.6.4 Kecepatan Milling 13

2.6.5 Rasio Berat Bola Serbuk 14

2.6.6 Ruang Kosong Pada Vial 14

2.6.7 Atmosfer Milling 15

2.6.8 Temperatur Milling 15

2.7 Planetari Ball Mill (PBM) 16

2.7.1 Mekanisme Milling Menggunakan Ball Mill 16 2.7.2 Mekanisme Terjadinya Tumbukan 18

2.8.1 Sifat Fisis 19

2.8.1.1 Densitas 19

2.8.2. Analisa Struktur 20

2. 8.2.1 X R D (X – Ray Difractomer) 20

BAB 3 METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 21

3.1.1 Tempat penelitian 21

3.1.2 Waktu Penelitian 21

3.2 Bahan dan Alat 21

3.2.1 Bahan 21

3.2.2. Alat 21

3.3. Variabel Eksperimen 22

3.3.1 Variabel Penelitian 22

3.3.2 Variabel Percobaan yang diuji 22

3.4 Diagram Alir Penelitian 23

3.5 Prosedur Penelitian 24

3.5.1 Proses Milling Menggunakan PBM 24

3.5.2 Pengukuran Diameter Serbuk 24

3.5.3 Pengukuran Densitas Serbuk 24

3.5.4 X-Ray Diffraction (XRD) 24

BAB 4 HASIL DAN PEMBAHASAN

4.1 Karakterisasi Hasil Penelitian 26

4.1.1 Sifat Fisis 26

4.1.2 Analisa Struktur Kristal Serbuk BaFe12O19 dan SiO2 (XRD) 26

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 35

5.2 Saran 35

DAFTAR PUSTAKA 36

OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

ABSTRAK

Pembuatan magnet permanen BaFe12O19 dilakukan dengan mencampurkan serbuk

SiO2 yang bersifat amorf, memiliki titik leleh 1610 0C dan kekerasan 650 kg/mm2

sebagai doping, dengan komposisi 93:3 % Wt untuk mendapatkan magnet yang kuat. Dilakukan mixing dan milling menggunakan Planetary Ball Mill (PBM)), pencampuran dilakukan menggunakan metode dry mixing dan milling, campuran dimixing dan dimilling dengan variabel waktu 12 jam, 24 jam, 36 jam dan 48 jam dengan kecepatan Rpm dari PBM sebesar 15 rad/menit. Dari data PSA beberapa variasi waktu diperoleh ukuran partikel yang paling kecil 8,76 mikron dengan waktu milling 48 jam. Sifat fisis yang di uji adalah true density, dengan nilai true density tertinggi didapat sebesar 4,30 (gr/cm3) pada waktu milling 48 jam, dan peningkatan true Density diperoleh pada waktu milling 24-36 jam sebesar 2,1 % Mikrostruktur dilihat menggunakan XRD, BaFe12O19 ditemukan beberapa puncak

tertinggi. SiO2 bersifat amorf tidak ada puncak yang muncul . Hasil XRD milling

24 jam dan 48 terdapat beberapa puncak BaFe12O19 yang muncul.

Kata Kunci : BaFe12O19 , SiO2, Planetary Ball Mill (PBM), Sifat Fisis,

OPTIMASI MILLING TIME POWDER TERHADAP SIFAT

FISIS DAN MIKROSTRUKTUR BaFe12O19 DENGAN SiO2

SEBAGAI ADITIF

ABSTRACT

Manufacture of permanent magnet made by mixing powder BaFe12O19 amorphous

SiO2, has a melting point of 1610 0C and hardness of 650 kg/mm2 as doping, with

a composition of 93: 3% Wt to get a strong magnet. Do mixing and milling using Planetary Ball Mill (PBM), the mixing is done using the dry method of mixing and milling, the mixture dimixing and dimilling with variable time of 12 hours, 24 hours, 36 hours and 48 hours with a speed of 15 rpm of PBM rad / min , From the data obtained a PSA some variation of the smallest particle size of 8.76 microns with a milling time of 48 hours. The physical properties are true density test, with the highest value obtained true density of 4.30 (g / cm3) at 48 hours milling time, and a true increase in density obtained in 24-36 hours milling time by 2.1% Microstructure viewed using XRD, BaFe12O19 found some highest pick.

Amorphous SiO2 no pick that up. XRD results milling 24 hours and 48 there are

some emerging pick BaFe12O19

Keywords : BaFe12O19 , SiO2, Planetary Ball Mill (PBM), Physic Properties,

BAB 1

PENDAHULUAN

1.1Latar Belakang

Magnet permanen merupakan komponen yang sangat penting untuk beragam aplikasi teknologi canggih, seperti: otomotif, elektronik dan energi.

Aplikasi sistem otomatisasi elektronik, otomatisasi industri dan sejenisnya memerlukan magnet permanen yang spesifik. Saat ini di Indonesia masih mengimpor produk magnet permanen, terutama dari Jepang dan China. Sedangkan kebutuhan magnet permanen di Indonesia sangat tinggi dan menempatkan Indonesia menjadi pasar nomor 2 dunia. Oleh karena itu, perlu dibangun industri magnet lokal untuk memenuhi kebutuhan tersebut. Melalui pembentukan Konsorsium magnet yang anggotanya terdiri dari para akademisi, bisnis, dan pemerintah.(Priyo Sardjono , 2011)

Material nanokristal feromagnetik merupakan material yang menarik perhatian para peneliti beberapa tahun terakhir ini. Salah satunya adalah oksida heksagonal ferit. Berdasarkan rumus kimia dan struktur kristalnya, heksaferit dikelompokkan menjadi 5 tipe, yaitu : tipe-M , tipe-W , tipe-X , tipe-Y dan tipe-Z. Tipe-M yang lebih dikenal dengan sebutan barium heksagonal ferit (BaM) merupakan oksida keramik yang paling banyak dimanfaatkan secara komersial dan hingga kini telah banyak penelitian yang dilakukan untuk mengembangkan material tersebut baik dari segi fabrikasinya maupun penggunaannya. Barium heksaferit dan seluruh turunannya memiliki sifat magnet yang spesifik sehingga dapat dimanfaatkan sebagai magnet permanen, media peredam magnetik dan peralatan aplikasi gelombang mikro lainnya. (Candra Kurniawan,2011)

Pengembangan material BaFe12O19 (M-type feritte hexagonal) sebagai bahan magnetik sangat dibutuhkan dalam berbagai bidang aplikasi, karena

Barium ferit mendapat prioritas besar dalam penelitian bahan magnet karna bahan ini dapat dibuat menjadi magnet permanen (hard magnet) yang memiliki sifat kemagnetan bahan yang baik dan banyak di aplikasikan dalam berbagai kebutuhan, selain itu bahan magnet barium ferit dinilai lebih ekonomis dan mudah dibuat. (Didin et al,2010)

Magnet permanen barium heksaferit banyak digunakan pada berbagai komponen listrik dan elektronik seperti pengeras suara (loud speaker), KWH-meter, meteran air, motor – motor DC, alat – alat rumah tangga mainan anak- anak dan lainnya.

Salah satu kendala yang dihadapi dari bahan ini adalah sifat mekaniknya yang keras dan Britle dan koersivitas relatif kecil sehingga menghasilkan medan yang relatif kecil. Untuk mengatasi permasalahan tersebut telah banyak dilakukan penelitian untuk meningkatkan sifat gunanya yaitu dengan penambahan bahan aditif seperti TiO2, SiO2, Al2O3 sehingga diharapkan mampu mengontrol

pertumbuhan butir dan meningkatkan sifat magnet seperti koersifitas dan remanensinya serta kekuatan bahan. ( Priyono, 2004)

Dengan penambahan SiO2 diharapkan dapat mengontrol pertumbuhan

butir dan meningkatkan ketahanan bahan karena Silika memiliki titik lebur yang cukup tinngi sehingga tidak merubah struktur Kristal.

Teknik karakterisasi untuk menentukan ukuran atau distribusi partikel dapat dilakukan dengan beberapa cara, salah satunya adalah menggunakan mikroskop elektron seperti SEM dan TEM, atau menggunakan Particle Size Analyzer (PSA). Hasil dari karakterisasi SEM / TEM berbentuk gambar digital partikel sedangkan hasil karakterisasi PSA dalam bentuk distribusi ukuran partikel. Data digital hasil karakterisasi menggunakan SEM / TEM dapat diolah lebih lanjut sehingga didapat distribusi ukuran partikelnya melalui sarana media pengolah data digital..(Candra Kurniawan,2011)

Untuk pembuatan nanomaterial (penghancuran struktur material agar

menghasilkan ukuran yang lebih kecil; powder/koloid) secara mekanik, tekniknya

terbagi menjadi mechanical alloying dan mechanical milling. Teknik mechanical

Berbagai metode mixing dan milling. digunakan dalam pembuatan magnet barium ferit. Mixing merupakan penggabungan dua bahan menjadi suatu bahan yang baru yang homogen dengan bantuan alat. Pencampuran serbuk dapat dilakukan dengan mencampurkan logam yang berbeda dan material-material lain untuk memberikan sifat fisik dan mekanik yang lebih baik.

Pencampuran dapat dilakukan dengan proses kering (dry mixing) dan proses basah (wet mixing). Pelumas (lubricant) mungkin ditambahkan untuk meningkatkan sifat powders flow. Binders ditambahkan untuk meningkatkan green strenghtnya seperti wax atau polimer termoplastik

Oleh sebab itu , pada penelitian ini akan meneliti pengaruh penambahan aditif SiO2 dalam prosedur awal bahan BaFe12O19 yang diperoleh dengan metode

mechanical milling/alloying, untuk melihat pengaruh aditif pada fasa akhir barium heksaferit.

1.2Rumusan Masalah

Berdasarkan latar belakang di atas, maka yang akan di teliti dalam penelitian

ini adalah :

1. Bagaimana efek dari proses mixing dan milling dengan dry milling terhadap ukuran partikel serbuk BaFe12O19 aditif SiO2.

2. Bagaimana efek dari waktu milling terhadap ukuran partikel, dan mikrostrukturnya.

1.3Tujuan Penelitian

1. Untuk mengetahui efek waktu milling dan proses dry milling terhadap ukuran partikel; serbuk BaFe12O19 dan aditif SiO2.

2. Untuk mengetahui efek waktu milling terhadap mikrostruktur BaFe12O19

dan aditif SiO2.

3. Untuk mengetahui efek waktu milling terhadap kuat medan magnet

1.4Batasan Masalah

1. Bahan yang di gunakan adalah serbuk BaFe12O19 dan aditif SiO2

2. Waktu milling yang di tetapkan adalah 0 , 12 , 24 , 36 dan 48 jam.

3. Pada saat menggiling perbandingan bola dengan serbuk BaFe12O19 dan

aditif SiO2 adalah1 : 5.

4. Perbandingan komposisi BaFe12O19 dan aditif SiO2 milling yang di

tetapkan adalah 100:0 , 99:1 , 97:3 , 95:5 dan 93:7 %Wt

1.5Manfaat Penelitian

Hasil penelitian ini diharapkan menjadi referensi bagi peneliti selanjutnya, dan dapat meningkatkan teknik pembuatan magnet BaFe12O19 +SiO2 , mengetahui

efek milling terhadap ukuran partikel, mikrostruktur dan kuat medan magnet.

1.6Sistematika Penulisan

Penulisan laporan tugas akhir ini terdiri 5 BAB, dengan sistematika sebagai berikut :

1. BAB I Pendahuluan, merupakan pendahuluan yang menjelaskan latar

belakang masalah, rumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penulisan.

2. BAB II Landasan teori, merupakan landasan teori yang menjadi acuan

untuk proses pengambilan data, analisa data serta pembahasan.

3. BAB III Metodologi penelitian, merupakan pembahasan tentang

prosedur penelitian yaitu peralatan, bahan dan cara kerja.

4. BAB IV Analisa dan Pembahasan , merupakan pengolahan hasil

pengamatan dan analisa data penelitian.

5. BAB V Penutup, merupakan kesimpulan hasil penelitian dan saran –

BAB II

LANDASAN TEORI

2.1 Pengertian Magnet

Magnet adalah logam yang dapat menarik besi atau baja dan memiliki medan magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang disebut magnet (Suryatin, 2008).

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri

atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan

magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub-kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.

2.2 Medan Magnet

Medan magnet adalah daerah di sekitar magnet yang masih merasakan adanya gaya magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka terjadi perubahan dalam ruangan ini karena setiap titik dalam ruangan tersebut akan terdapat medan magnetik. Arah medan magnetik suatu ruangan didefinisikan sebagai arah yang ditunjukkan oleh kutub utara jarum kompas yang diletakkan di sekitar medan magnet tersebut (Afza, 2011).

2.2.1 Material Magnetik

Material magnetik dibedakan menjadi dua macam berdasarkan kekuatan medan koersifnya yaitu material magnet lunak dan material magnet keras. Material magnet lunak memiliki medan koersif yang lemah, sedangkan material magnet

keras memiliki medan koersif yang kuat. Kekuaran medan koersif dapat dilihat jelas menggunakan diagram histeresis pada Gambar 2.5 (Afza, 2011).

Gambar 2.1 (a) Material magnet lunak (b) Material magnet keras (Afza, 2011).

H adalah medan magnetik yang diperlukan untuk menginduksi medan berkekuatan B dalam material. Setelah medan H ditiadakan, dalam spesimen tersisa magnetisme residual Br, yang disebut residual remanen, dan diperlukan medan magnet Hc yang disebut gaya koersif, yang harus diterapkan dalam arah

Magnet permanen dapat diberi indeks berdasarkan momen koersif yang diperlukan untuk menghilangkan induksi (tabel 2.1). Patokan ukuran yang yang lebih baik adalah hasil kali BH. BaFe12O19 mempunyai nilai –Hc yang sangat besar, tetapi BHmaks sedang-sedang saja., karena rapat fluks lebih rendah dibandingkan bahan magnet permanen lainnya. Dari tabel 2.1 akan diperoleh gambaran mengenai peningkatan yang mungkin diperoleh beberapa para ahli peneliti dan rekayasawan dengan pengembangan alnico (metalik) dan magnet BaFe12O19 (keramik)

Tabel 2.1. sifat berbagai magnet keras (dari berbagai sumber)

Bahan magnet Remanen,

Br (V.det/m2)

Medan koersif, -Hc (A/m)

Produk demagnetisasi maksimum BHmaks(J/m3)

Baja karbon 1,0 0,4 x 104 0,1 x 104

Alnico 1,2 5,5 x 104 3,4 x 104

Ferroxdur (BaFe12O19) 0,4 15,0 x 104 2,0 x 104

Magnet lunak merupakan pilihan tepat untuk penggunaan pada arus bolakbalik atau frekuensi tinggi, karena harus mengalami magnetisasi dan demagnetisasi berulang kali selama selang satu detik. Spesifikasi yang agak kritis untuk magnet

lunak adalah : induksi jenuh (tinggi), medan koersif (rendah), dan pemeabilitas maksimum (tinggi). Data selektif terdapat pada tabel 2.2 dan dapat dibandingkan dengan data tabel 2.1. Rasio B/H disebut permeabilitas. Nilai rasio B/H yang tinggi berarti bahwa magnetisasi mudah terjadi karena diperlukan medan magnet kecil untuk menghasilkan rapat fluks yang tinggi (induksi).

Tabel 2.2. Sifat berbagai magnet lunak (dari berbagai sumber)

Bahan magnet Induksi jenuh,

Bs (V.det/m2)

Medan koersif,

-HC (A/m)

Permeabilitas relatif

maksimum, μr(maks)

Besi murni (kps) 2,2 80 5.000

Lembaran trasnformator siliko ferit (terarahkan)

2,0 40 15.000

Permalloy, Ni-Fe 1,6 10 2.000

Ni-Fe-Mo

Ferroxcube A, (Mn,Zn) Fe2O4 0,4 30 1.200

Ferroxcube B, (Ni,Zn) Fe2O4

0,3 30 700

2.3 Barium Hexa Ferrite (BaO.6Fe2O3)

Barium hexa Ferrite merupakan keramik oksida komplek dengan rumus kimia BaO.6Fe2O3 atau BaFe12O19. Barium hexa Ferrite mempunyai kestabilan kimia yang bagus dan relatif murah dan kemudahan dalam produksi. Walaupun kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru berbasis logam tanah jarang, magnet permanen hexa Ferrite (Ba-ferit dan Sr-ferit)

masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam hal nilai uang maupun berat produksi.

Material magnet oksida BaO6Fe2O3 merupakan jenis magnet keramik yang banyak dijumpai disamping material magnet Sr.6Fe2O3. seperti pada jenis oksida lainnya, material magnet tersebut memiliki sifat mekanik yang sangat kuat dan tidak mudah terkorosi. Sebagai magnet permanen, material BaO.6Fe2O3 memiliki sifat kemagnetan dengan tingkat kestabilan tinggi terhadap pengaruh medan magnet luar pada suhu diatas 300oC. Sehingga sangat cocok dipergunakan dalam peralatan teknologi pada jangkauan yang cukup luas.

Barium hexa Ferrite BaO.6Fe2O3 yang memiliki parameter kisi a = 5,8920 Angstrom, dan c = 23,1830 Angstrom. Gambar struktur kristal barium hexa Ferrite BaO.6Fe2O3 diperlihatkan pada gambar 2.2

Barium heksaferit dapat disintesa dengan beberapa metoda seperti kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan pemaduan mekanik. Diantara metoda ini pemaduan/gerus mekanik adalah ekonomis karena ketersediaan bahan baku secara komersial dan relatif murah. Selain itu, penanganan material relative sederhana untuk proses pemaduan mekanik dan produksi skala besar dapat diimplementasikan dengan mudah.

2.4 Silika(SiO2)

Silika (SiO2) adalah senyawa kimia dengan rumus molekul SiO2, atau nama lain

yaitu oksida silikon (silicon dioxside). Silika merupakan oksida logam golongan IV dengan satuan struktur primer tehtrahedron SiO4, dimana satu atom silika

dikelilingi oleh empat atom oksigen sebagai mana ditunjukkan pada Gambar 2.3, gaya-gaya yang mengikat tetrahedral ini berasal dari ikatan ionik dan kovalen oleh karena itu ikatan tetrahedral kuat. Pada SiO2 murni tidak terdapat ion logam dan setiap atom oksigen merupakan atom penghubung antara dua atom silicon dan setiap atom silicon dikelilingi oleh empat atom oksigen (Vlack, 1994).

Gambar 2.3. Struktur primer tehtrahedron SiO4

Gambar 2.4. Bentuk unit kristal (Shriver dan Atkins, 1999)

2.4.1. Sumber Silika

Silika (SiO2) dapat diperoleh dari mineral, nabati dan sintesis. Silika mineral adalah senyawa yang banyak ditemui dalam bahan tambang/galian seperti pasir kuarsa, granit, dan feldsfar yang mengandung kristal-kristal silika (Reig et al., 1997). Silika mineral biasanya diperoleh melalui proses penambangan kemudian dilakukan proses pencucian untuk membuang pengotor dan dipisahkan serta dikeringkan kembali sehingga diperoleh kadar silika yang lebih besar bergantung dengan keadaan tempat penambangan. Saat ini mineral-mineral tersebut susah didapatkan maka diperlukan alternatif lain dalam pencarian silika seperti silika sintesis dan silika nabati.

Silika sintesis didapatkan menggunakan bahan fumed silika, TEOS dan TMOS (Chartterjee and Naskar, 2004) dapat menggunakan metode pelelehan. Proses pelelehan dimulai dengan pemanasan dan kristalisasi yang bersesuaian dengan mineral tersebut. Pelelehan tergantung pada pereduksian suhu leleh, perubahan dalam medium (Pitak, 1997) dan membutuhkan suhu yang sangat tinggi. Harganya relatif mahal dan prosesnya sangat rumit sehingga diperlukan alternatif pencarian sumber silika sebagai penggantinya yaitu silika nabati yang dapat ditemui pada sekam padi, tongkol jagung, kayu, dan bambu. Silika nabati yang umum digunakan adalah silika sekam padi dengan kadar silika terbesar yaitu

2.4.2. Karakteristik Silika

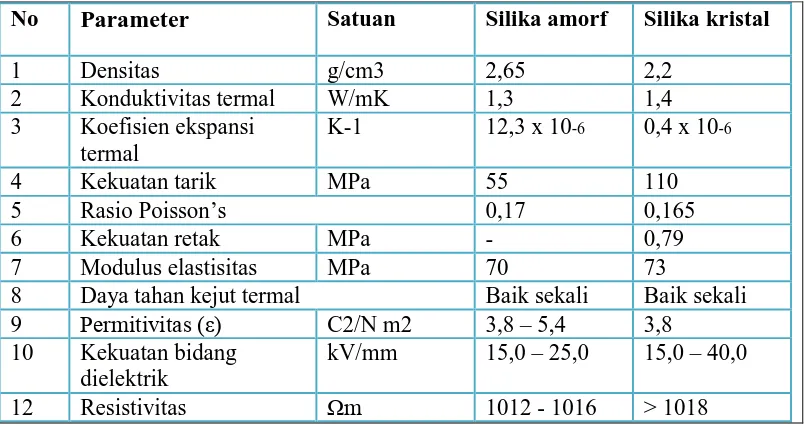

Silika merupakan mineral yang dapat ditemukan sebagai mineral penyusun batuan. Silika memiliki sifat kimia yaitu tidak larut dalam air, tahan terhadap zat kimia dan memiliki ekspansi termal rendah serta memiliki titik lebur yang tinggi sehingga dapat dimanfaatkan sebagai bahan refraktori (bahan tahan api), bahan keramik, adsorben dan pendukung katalis yang baik. Tabel 2.1 memperlihatkan karakteristik yang dimiliki silika amorf dan silika kristal.

Tabel 2.3 Karakteristik fisika, mekanika, termal, dan sifat elektrik silika

amorf dan silika kristal (Sigit dan Jetty, 2001).

No Parameter Satuan Silika amorf Silika kristal 1 Densitas g/cm3 2,65 2,2

2 Konduktivitas termal W/mK 1,3 1,4 3 Koefisien ekspansi

termal

K-1 12,3 x 10-6 0,4 x 10-6

4 Kekuatan tarik MPa 55 110 5 Rasio Poisson’s 0,17 0,165 6 Kekuatan retak MPa - 0,79 7 Modulus elastisitas MPa 70 73

8 Daya tahan kejut termal Baik sekali Baik sekali

9 Permitivitas (ε) C2/N m2 3,8 – 5,4 3,8

10 Kekuatan bidang dielektrik

kV/mm 15,0 – 25,0 15,0 – 40,0

12 Resistivitas Ωm 1012 - 1016 > 1018

2.5 Mixing dan Milling

Blending dan mixing merupakan istilah yang biasa digunakan dalam proses pembuatan material dengan menggunakan metode serbuk akan tetapi kedua proses tersebut memiliki arti yang berbeda. Menurut standar ISO, blending didefenisikan sebagai proses penggilingan suatu material tertentu hingga menjadi serbuk yang merata pada beberapa komposisi nominal. Mixing atau pencampuran bahan merupakan salah satu tahapan proses dari teknik metalurgi serbuk.

Pada tahap ini, kehomogenan persebaran partikel penguat dalam matriks akansangat ditentukan dimana nantinya akan berpengaruh terhadap karakteristik porositas dan mekanik dari MMCs yang dihasilkan. Banyaknya variabel pada tahap mixing merupakan permasalahan yang lain dimana perlu upaya kontrol ekstra terhadap variabel – variabel tersebut apabila diinginkan produk memiliki kualitas yang sesuai dengan permintaan. (Bradbury, 1979). Proses blending dilakukan untuk menghasilkan serbuk yang sesuai dengan komposisi dan ukuran yang diinginkan. Sedangkan mixing didefenisikan sebagai pencampuran dua atau lebih serbuk yang berbeda (Downson , 1990)

Ada dua tipe pemilingan serbuk,yaitu serbuk dimilling dengan media cairan dan dikenal dengan proses pengilingan basah.Dan jika dilakukan bukan dengan media cairan dikenal dengan penggilingan kering.Dan telah dilaporkan bahwa kecepatan

asmofir lebih cepat selama proses penggilingan baasah daripada pemiingan kering.Kerugian dari penggilingan basah adalah meningkatnya kontaminasi serbuk.Maka dari itu proses mechanical alloying dilakukan dengan penggilingan kering.

2.6 Parametr milling

Beberapa parameter yang penting yang mempengaruhi hasil dari proses milling diantaranya:bahan baku,bola miling,wadah miling,keceptan millling,lama penggilingan,media penggilingan,ruang pada vial,perbandingan bubuk dengan bola,atmosfer dan temperatur miling

2.6.1 Bahan baku serbuk

mekanik akan semakin efektif dan efesien.Selain itu,serbuk yang digunakan juga harus memiliki kemurnian yang sangat tinggi.Hal ini bertujuan agar paduan yang terbentuk bersifat homogen dan menghindari terbentuknya paduan lain yang tidak diharapkan.

2.6.2 Bola giling

Bola giling yang digunakan sebagai penghancur dan pemadu campuran serbuk sehingga terbentuk suatu paduan baru.Oleh karena itu,material pembentuk bola giling harus memiliki kekerasan yang sangat tinggi agar tidak terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk,bola dan wadah penggilingan.Material yang dapat digunakan untuk melakukan proses tersebut antara lain: baja tahan karat,baja karbon,baja perkakas dan baja kromium

Ukuran bola yang dapat digunakan dalam proses pemaduan mekanik bermacam-macam.Pemilihan ukuran bola bergantung pada ukuran serbuk yang akan dipadu.Bola yang digunakan harus memiliki diameter yang lebih besar dibandingkan denan diamter serbuknya

2.6.3 Wadah milling

Material yang digunakan untuk wadah milling(vasel,viar,jar atau mangkok) ini penting karena impek media penggilingan pada bagian dalam dinding ruang vial beberapa material bisa terlepas dan menyatu dengan serbuk.Ini

bisa mengkontaminasi serbuk atau merubah sifat kimia dari serbuk yang dimiling.

2.6.4 Kecepatan Penggilingan

Media penggilingan adalah bola-bola miling yang digunakan untuk menghaluskan bubuk.Tipe material yang umum digunakan untuk media penggilingan diantaranya,hardnesss steel,tool steel,stainles steel,hardenes chorium steel dan lain-lain.

berukuran kecil.Bola-bola yang berukuran kecil akan menghasilkan ksi friksi yang besar ketika proses miling sehingga mendorong untuk terbentuknya fasa amourf.

Ukuran yang berbeda dari bola-bla menghasilkan gaya geser yang membantu tidak menempenya sserbuk pada permukaan bola.Menggunakan media penggiling yang sama akan berputar menghasilkan jalur trek konsekuensnya bola-bola akan berputar sepanjang jalur dari pada mengenai akhir permukaan dengan tidak beraturan.Oleh karena itu dibutuhkan bola kombinasi antara bola-bola kombinasi antara bola-bola kecil dan besar agar gerakan bola tidak teratur.

2.6.5Rasio Berat Bola Serbuk

Rasio berat bola serbuk/Ball power weight ratio(BPR) adalah variabel yang penting dalam proses milling.Rasio berat serbuk mempunyai pengaruh yang signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari serbuk yang dimilling.Semakin tinggi BPR,semakin pendek waktu yang dibutuhkan.Hal ini dikarenakan peningkatan berat bola,tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partiel-partikel serbuk dan proses alloying berjalan lebih cepat.Beberapa

penelitian menyatakan hasil yang sama.Ini dikarenakan energi yang lebih tinggi, semakin banyak panas yang dihasilkan dan ini juga akan merubah sifat dasar butir.

2.6.6 Ruang Kosong pada Vial

Terjadinya partikel serbuk alloying dikarenka adanya gaya impek yang terjadi terhadap serbuk-serbuk itu.Dalam proses milling dibutuhkan tempat yang kosong yang cukup untuk bola-bola milling dan partikel-partikel serbuk bergerak bebas didalam wadah.Jika ruang kosong pada vial dengan bola-bola dan serbuk itu penting.Jika jumlah dari bola dan serbuk banyak dan tidak ada cukup tempat untuk bola-bola untuk bergerak,maka energi impek yang dihasilkan sedikit,maka proses pemaduan tidak berjalan secara optimal dan membutuhkan waktu yang lama.

2.6.7 Atmosfer Milling

2.6.8 Temperatur milling

Temperatur milling adalah parameter lain yang pentng dalam menenukan keadaan dari serbuk milling.Sejak proses difusi mempengaruhi dalam pembentukan fasa paduan dengan mengabaikan apakah hasil akhir fasanya solid,intermetalic,nanostructure atau fasa amourf yang diharapkan bahwa temperatur milling akan memiliki pengaruh yang signifikan pada sistem paduan apapun.

Pencampuran bahan baku dibutuhkan untuk mendapatkan campuran material yang homogen agar produk yang dihasilkan lebih sempurna. Proses pencampuran yang umum dilakukan adalah pencampuran dapat dilakukan dengan proses basah (wet mlliing). Pelumas (lubricant) mungkin ditambahkan untuk meningkatkan sifat powders flow. Binders ditambahkan untuk meningkatkan green strenghtnya seperti wax atau polimer termoplastik. Proses ini dilakukan melalui pencampuran dalam bentuk larutan, sehingga akan diperoleh tingkat homogenitas yang lebih tinggi daripada cara konvensional. Metode ini dapat

dikelompokkan menjadi dua yaitu : metode desolven dan metode presitipasi. Metode desolven dilakukan dengan cara mencampurkan beberapa system larutan kemudian diubah menjadi serbuk dengan cara pelepasan bahan bahan pelarutnya

(solven) secara fisika melalui pemanasan/pendinginan secara tepat supaya tidak terjadi proses seperasi senyawa-senyawa (kation-kation).

Metode presitipasi adalah proses bahan terlarut (solute) dari larutan dengan cara pengendapan. Untuk mengubah endapan menjadi serbuk dilakukan proses pemanasan/kalsinasi. Proses kering (dry mixing) Proses ini dilakukan tanpa melalui pencampuran dalam bentuk larutan atau dapat dikatakan proses pencapuran kering (James S.R, 1988).

Tujuan Pencampuran Atau Mixing

1. Menghasilkan campuran bahan dgn komponen tertentu yang homogen

2. Mempertahankan kondisi camp, selama proses kimia dan fisika agar tetap homogen

3. Mempunyai luas permukaan kontak antar komponen yg besar 4. Menghilangkan perbedaan konsentrasi dan perbedaan suhu

5. Mengeluarkan secara merata gas-gas dan uap- uap yg mungkin timbul

6. Menghasilkan bahan 1/2 jadi agar mudah diolah pada next process untuk menghasilkan produk akhir yg lebh baik

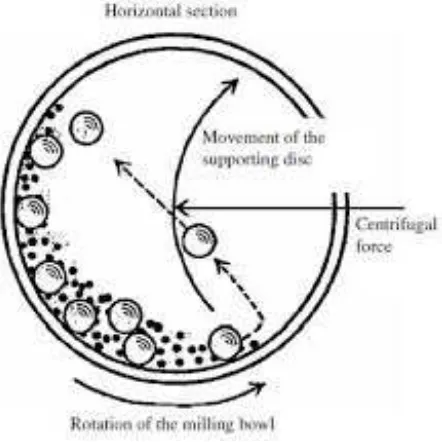

2.7 Planetary Ball Mill (PBM)

PMB adalah alat yang sering digunakan untuk mechanical alloying. Karena PMB bisa memilling seratus gram dalam satu kali milling nama PMB di ambil dari seperti pergerakan planet, dimana prinsip kerja dari PMB adalah didasarkan pada rotasi relatif pergerakan antara jar grinda dan putaran disk. Ball mill terdiri dari satu putaran disk ( putaran meja) dan dua atau empat mangkok

(vial) berotasi pada arah yang berlawanan. Gaya sentrifugal dibuat dari vial yang mengelilingi sumbunya bersama-sama dengan rotasi arah yang dipakai oleh serbuk dan bola-bola mill didalam mangkok. Campuran serbuk mengalami

penghancuran dan pengelasan dinding dibawah impek energy tinggi

2.7.1 Mekanisme Milling Menggunakan Ball-mill

tersebut. Deformasi material tersebut menyebabkan fragmentasi struktur material sehingga terpecah menjadi susunan yang lebih kecil.

Gambar 2.5: Material dan bola penghancur didalam vial (dinding vial = lingkaran dengan garis putus-putus, bola penghancur = bulat hitam besar, material = bulat hitam kecil).(Fahlefi Diana,2010)

Bola-bola yang saling bertumbukan tersebut menyebabkan perpatahan, kemudian terjadi penyatuan dingin (cold welding) dari serbuk-serbuk secara elementer seperti yang di illustrasikan pada Gambar 2.6

[image:32.595.111.487.513.708.2]Ketika waktu milling meningkat, fraksi volume unsure unsur dari bahan dasar menurun, sedangkan fraksi volume paduan meningkat. Ukuran, bentuk, kerapatan serbuk, dan derajat kemurnian mempengaruhi hasil akhir paduan. Ada empat tahapan dalam mechanical alloying menurut teorema Benyamin dan Volin Tahap petama adalah proses perataan serbuk dari bentuk bulat menjadi bentuk pipih (plat like) dan kemudian mengalami penyatuan (welding prodominance). Serbuk yang sudah diratakan (bentuk pipih) disatukan membentuk sebuah lembaran (lamellar).

Kemudian tahapan kedua adalah pembentukan serbuk pada arah yang sama (equiaxed), yaitu menyerupai lembaran berbentuk lebih pipih dan bulat. Perubahan bentuk ini disebabkan oleh pengerasan (hardening) dari serbuk. Tahap ketiga adalah orientasi penyatuan acak (welding orientation) yaitu fragmenfragmen membentuk partikel-partikel equaxed kemudian disatukan dalam arah yang berbeda dan struktur lembaran mulai terdegradasi. Tahap keempat mechanical alloying ini adalah proses steady state (steady state processing), struktur bahan perlahan-lahan menghalus menjadi fragmen-fragmen, kemudian fragmen-fragmen tersebut disatukan dengan fragmen-fragmen yang lain dalam arah berlawanan.

2.7.2 Mekanisme Terjadinya Tumbukan

[image:33.595.128.437.558.732.2]Saat dua bola bertumbukan ada serbuk dalam jumlah kecil yang terjebak di antara kedua bola tersebut, dan hal tersebut terjadi berulang ulang, ilustrasinya dapat di lihat pada gambar 2.7

Selama proses mechanical alloying, partikel campuran serbuk akan mengalami proses pengelasan dingin dan penghancuran berulang ulang. Ketika bola saling bertumbukan sejumlah serbuk akan terjebak di antara kedua bola tersebut. Beban impact yang di berikan oleh bola tersebut akan membuat serbuk terdeformasi dan akhirnya hancur. Permukaan partikel serbuk campuran yang baru terbentuk memungkinkan terjadinya proses pengelasan dingin kembali antara sesama partikel sehingga membentuk pertikel baru yang ukurannya lebih besar dari ukuran semula. Kemudian partikel tersebut akan kembali mengalami tumbukan dan akhirnya kembali hancur, begitu seterusnya hingga mencapai ukuran yang nano. Dalam proses Mechanical Alloying/ Mechanical Milling sifat bahan juga berpengaruh terhadap hasil akhir. (Ilham Thias,2001)

2.8 Karakterisasi

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk keperluan penelitian ini antara lain: pengujian sifat fisis (densitas ( true density),

partikel size ), analisa struktur dengan menggunakan alat uji OM (Optical Microscope), dan untuk menganalisa struktur kristal dengan menggunakan

alat uji XRD (X-Ray Diffraction).

2.8.1 Sifat Fisis

2.8.1.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering

didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut (M M. Ristic, 1979).

Dimana: ρ = m / v Keterangan :

2.8.2 Analisa Sruktur Kristal 2.8.2.1 XRD (X-Ray Diffraction)

[image:35.595.124.467.239.419.2]Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Standar pengujian di laboratorium fisika adalah untuk menentukan jarak antara dua gelombang dengan mengetahui panjang gelombang sinar, dengan mengukur sudut berkas sinar yang terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian sinar X untuk menentukan jarak antara kristal dan jarak antara atom dalam kristal.

Gambar 2.8 Difraksi bidang atom (Smallman, 1991)

BAB III

METODOLOGI PENELITIAN

3.1Tempat dan waktu penelitian 3.1.1 Tempat penelitian

Penelitian ini dilaksanakan di Laboraturium Magnet Pusat Penelitian Fisika LIPI Puspiptek Serpong, Tangerang, Banten.

3.1.2 Waktu Penelitian

Penelitian ini di mulai pada bulan Februari 2015 sampai dengan Mei

2015

3.2 Bahan dan Alat: 3.2.1 Bahan

Bahan – bahan yang di gunakan dalam penelitian ini adalah : a. serbuk BaFe12O19

b. serbuk SiO2

c. PVA ( Polivinil Alkohol )

3.2.2 Alat

Alat – alat yang digunakan dalam penelitian ini adalah : a. Neraca Analisis ( Excellent D-J Series,Mitutuyo)

Untuk menimbang massa sample dengan ketelitian 0,01 g b. Alat Penggiling/penghalus Planetary Ball Mill (PMB )

Untuk Menghaluskan serbuk BaFe12O19 dan aditif SiO2

c. Jarmill

Untuk tempat milling bahan baku magnet ( dalam serbuk) d. Bola – bola keramik

Untuk penghalus bahan pada saat proses milling agar menghasilkan diameter kecil

e. Gaussmeter (Alpha Lab Inc, Model GM-2, Germany ) Untuk mengukur besar medan magnet pada bahan.

Untuk mengambil sampel yang berbentuk serbuk. g. Picnometer (50 mL )

Untuk mengukur densitas bahan SiO2

h. PSA ( Particel Size Analyzer/ cilas 1090) Untuk menentukan ukuran partikel dari bahan. i. Gelas ukur ( Pyrex, 1000 ml )

Untuk mengukur volume aquades saat pengukuran densitas sampel, dan sebagai tempat saat proses pencampuran serbuk dengan VPA.

j. X-Ray Difraction (SmartLab) software PDXL

Untuk melihat fasa yang terbentuk sebelum dan sesudah proses milling .

3.3 Variabel Eksperimen 3.3.1 Variabel Penelitian

variabel dari penelitian ini adalah:

a. Waktu milling yang di tetapkan dari waktu 0 , 12 , 24 , 36 dan 48 jam.

b. Komposisi bahan yang di tetapkan yaitu 100:0 , 99:1 , 97:3 ,

95:5 dan 93:7 % Wt

3.3.2 Variabel percobaan yang akan di uji

Variabel yang akan digunakan dalam percobaan ini adalah : a. Sifat Fisis

• Diameter serbuk ( Particel Size Analyzer) • Densitas serbuk (True Density)

b. Analisa Struktur Sampel

• PEMAGRAF

3.4Diagaram Alir Penelitian

ditambahkan

Mulai

BaFe12O19 SiO2 PSA

PSA

Mixing dan Milling

Komposisi 100:0 , 99:1 , 97:3 , 95:5 , 93:7 % wtVariasi waktu 0 , 12, 24 , 36 , 48 H 1. PSA

2. True Density 3. XRD

Kompaksi 30kgF/cm2 Green Body Density

1. Densitas Serbuk 2. Porositas

3. Skrinkage 4. XRD

5. Optical Microscope 6. Pemagraph

Variasi Suhu 800,90,1000,1100 0C Sintering

Dimagnetisasi

3.5Prosedur Kerja

Pembuatan magnet permanen BaFe12O19 dengan penambahan serbuk SiO2

mengikuti beberapa tahap yaitu:

3.5.1 Penggilingan serbuk menggunakan Planetary Ball Mill (PBM)

Serbuk BaFe12O19 ditambahkan dengan serbuk SiO2 dengan

perbandingan komposisi yang sudah ditetapkan PBM, di timbang dengan perbandingan berat 1:5. Di masukkan ke dalam jar PBM yang telah di cuci terlebih dahulu menggunakan pasir , air dan sabun. Di milling dengan PBM selama 0 jam ( tanpa di milling), 12 jam, 24 jam, 36 jam dan 48 jam.

3.5.2 Pengukuran Diameter Serbuk

Di ukur diameter serbuk BaFe12O19 yang sudah di milling dengan

serbuk SiO2 pada waktu milling 12 jam, 24 jam, 36 jam dan 48 jam.

Pengukuran diameter serbuk BaFe12O19 yang sudah di milling dengan

serbuk SiO2 di lakukan dengan menggunakan Partikel Size Analyzer (

PSA ).

3.5.3 Pengukuran Densitas Serbuk

Pengukuran densitas serbuk BaFe12O19 + SiO2 dilakukan dengan

menggunakan picnometer. Pertama picnometer dalam keadaan kosong (m1), lalu picnometer diisi dengan air(m2). Selanjutnya picnometer di

bersihkan dan di keringkan dengan pemanas sekitar 20 menit, kemudian picnometer diisi dengan serbuk, lalu ditimbang kembali (m3), setelah itu

kedalam picnometer yang berisi serbuk di tambahkan air sampai picnometer penuh dan di timbang kembali (m4). Kemudiam densitas dapat

di hitung dengan persamaan rumus:

�= �3 − �1

(�2− �1)−(�4− �3)�����

3.5.4 X-Ray Difraction (XRD)

Disiapkn bahan yang akan di analisa (sample),lalu dinyalakan computer dan monitornya.,kemudian dinyalakan mesin XRD.,kemudian diperiksa apakah knops dan KV sudah pada posisi nol (0). Set 0 jika posisi belum pada 0,Jalankan control XRD yang berada pada computer.Disesuikan parameter pada XRD sesuai dengan yang di inginkan. Kemudian pilih mode lambat, sedang atau cepat (waktu analisa). Setelah itu tekan tombol start pada control XRD. Lalu ditunggu sampai proses analisa (scan) selesai. Setelah proses analisa selesai maka akan didapatkan data berupa grafis dengan peak-peak (puncak - puncak) nya. Dari grafis itu fokuskan analisa pada puncak yang paling dominan.

3.5.5 OM (Optical Microscope )

Dihidupkan perangkat komputer,kemudian dihidupkan mikroskop lalu Serbuk Bafe12O19 yang ditambahkan Al2O3 diletakkan

dikaca/cawan sampel,Selanjutnya diatur cahaya mikroskop lalu diatur lensa perbesaran 40 x untuk melihat tekstur permukaan sampel, morfologi (bentuk dan ukuran ), komposisi (unsur penyusun sampel), serta Informasi

BAB 4

HASIL DAN PEMBAHASAN

4.1 Karakterisasi Hasil Penelitian 4.1.1 Sifat Fisis

a. Karakterisasi Powder BaFe12O19 dan SiO2

Bahan BaO.6Fe2O3 powder yang digunakan pada penelitian ini adalah

bahan yang memiliki hasil pengukuran partikel powder dengan distribusi ukuran diameter partikel 12,49 µm sebanyak 10% sedangkan partikel berukuran 38,22 µm sebanyak 90% sehingga rata-rata dari ukuran partikel powder BaFe12O19 yaitu

[image:41.595.124.499.331.595.2]24,83 µm. Hasil pengukuran partikel dengan menggunakan PSA di tunjukkkan pada gambar 4.1

Gambar 4.1 Partikel Size Analisys Serbuk BaO.6Fe2O3

Bahan SiO2 powder yang digunakan pada penelitian ini adalah bahan yang

memiliki hasil pengukuran partikel powder dengan distribusi ukuran diameter partikel 2,48 µm sebanyak 10% sedangkan partikel berukuran 24,83 µm sebanyak 90% sehingga rata-rata dari ukuran partikel powder SiO2 yaitu 11,41 µm. Hasil

Gambar 4.2 Partikel Size Analisys Serbuk SiO2

b.Karakterisasi Sifat Fisis Powder BaFe12O19 dengan SiO2

Pengujian yang dilakukan untuk mengetahui perubahan ukuran diameter

partikel serbuk BaFe12O19 dan SiO2 hasil Dry Milling terhadap variasi waktu

milling dilakukan menggunakan PSA (Particle Size Analyzer) Cilas 1190 Liquid.

Tabel 4.1 memperlihatkan hasil pengukuran PSA untuk serbuk BaFe12O19 dan

[image:42.595.108.462.587.756.2]SiO2dengan metode Dry Milling.

Tabel 4.1 Hasil Pengukuran PSA serbuk BaFe12O19 dan SiO23 dengan metode Dry

Milling

Milling time (h)

Diameter (µm)

10% 50% 90%

12 6,82 16,1 27,13

24 6,64 14.41 23,29

36 5,3 12,22 19,41

Dari tabel 4.1 di atas menunjukkan hasil pengukuran PSA serbuk

BaFe12O19 dan SiO2 setelah dimilling dengan metode Dry Milling. Proses milling

dilakukan dengan memvariasikan waktu milling yaitu selama 12,24,36 dan 48

jam. Pengukuran diameter ini dilakukan dengan cara mengambil serbuk sampel

kemudian dimasukkan ke dalam tabung penampungan sampel yang telah diisi air

yang ada di dalam PSA, saat pengukuran serbuk akan dialirkan bersama air dan

akan tampak hasil pengukuran partikel serbuk BaFe12O19 dan SiO2 pada layar

monitor.

Pada tabel ini kita dapat mengetahui bahwa semakin lama proses milling

yang dilakukan, diameter partikel pada serbuk juga akan semakin kecil. Pada

waktu milling selama 48 jam ukuran diameter partikel yang terbentuk menjadi

paling kecil dibandingkan dengan ukuran diameter partikel lainnya.

Pada waktu milling selama 48 jam, proses milling sudah mencapai batas

maksimal dengan alat conventional milling sehingga untuk menghasilkan serbuk

dengan ukuran lebih kecil, dibutuhkan alat milling dengan energi mekanik luar

yang lebih besar misalnya PBM (Planetry Ball Mill).

Berikut grafik hasil pengukuran mean diameter serbuk BaFe12O19 dan SiO2

Gambar 4.3 Hubungan antara waktu millling terhadap mean diameter Campuran

BaFe12O19 dan SiO2 pada komposisi 3%berat SiO2

Waktu milling yang lebih lama akan menyebabkan penurunan ukuran rata

– rata serbuk secara progresif sampai dengan batas terkecil yang mampu diukur

oleh alat. (Fiandimas dan Manaf, 2003).

Dalam penelitian ini waktu milling 12 – 24 jam perubahan diameter

menurun sebesar 10,49 %, Pada waktu milling 24- 36 jam perubahan diameter

menurun sebesar 15,19 % dan Pada waktu milling 36 – 48 jam perubahan

diameter menurun sebesar 28,31 %. Dari perubahan diameter ini didapatkan

bahwa waktu milling yang terbaik adalah pada waktu 36 - 48 jam karena

penurunan diameter paling besar. Penurunan diameter akan mempengaruhi

densitas serbuk, dapat diketahui bahwa semakin kecil ukuran partikel maka

densitas serbuk akan senakin besar. Berikut merupakan grafik waktu milling

dengan densitas serbuk

16.10 14,41 12,22 8,76 6 9 12 15 18

0 12 24 36 48 60

M

e

a

n

d

ia

m

e

te

r

(µ

m

)

Milling time (h)

Gambar 4.4 Hubungan waktu milling terhadap True Densitas campuran 97%wt BaFe12O19 dengan aditif 3%wt SiO2

Dari gambar sebelumnya terlihat bahwa semakin lama waktu milling maka

ukuran partikel akan semakin kecil, ini berbanding terbalik dengan densitas

serbuk. Semakin kecil ukuran partikel maka densitas serbuknya akan semakin

besar.Ini dapat dilihat pada gambar 4.4 pada waktu 12 – 24 jam densitas serbuk

meningkat sebesar 0,47 %, Pada waktu milling 24- 36 jam densitas serbuk

meningkat sebesar 2,1 % dan Pada waktu milling 36 – 48 jam densitas serbuk

meningkat sebesar 0,69 %. Dari densitas serbuk meningkat ini didapatkan bahwa

pada waktu milling 24 -36 jam peningkatan densitas serbuk paling besar.

4,16

4,18

4,27

4,30

4,14 4,16 4,18 4,2 4,22 4,24 4,26 4,28 4,3 4,320 10 20 30 40 50 60

tr

u

e

d

e

n

si

ty

(

g

r/

cm

3

)

Waktu milling(h)

4.1.2 Analisa Struktur Kristal dan Fasa Sampel Serbuk BaFe12O19 dan SiO2

Analisa struktur kristal dan fasa pada sampel serbuk BaFe12O19 dan SiO2

dengan metode dry milling terhadap variasi waktu milling dengan menggunakan

XRD (X-Ray Diffraction) dilakukan untuk mengetahui fasa yang terbentuk dari

hasil proses dry milling , puncak (peak) tertinggi dari hasil Diffractometer (XRD)

dan struktur kristal yang terbentuk dalam sampel serbuk BaFe12O19 dan SiO2

Sumber yang digunakan adalah CuKα dengan panjang gelombang 1,541874 Å.

Teknik difraksi sinar-X merupakan teknik yang dipakai untuk mengetahui

karakteristik kristalografi suatu material melalui puncak – puncak intensitas yang

muncul. (Wahyuni dan Hastuti, 2010).

Proses analisa yang dilakukan dengan menggunakan software match!

Untuk mengidentifikasi puncak – puncak yang dihasilkan dari hasil XRD. Setelah

serbuk BaFe12O19 dan SiO2 murni dan campuran BaFe12O19 dengan SiO2 hasil dry

milling dengan variasi waktu milling diuji menggunakan difraksi sinar X

kemudian hasilnya dicocokkan dengan karakter BaFe12O19 dan SiO2. Proses

tersebut dinamakan search match. (Wahyuni dan Hastuti, 2010). Hasil analisa 3

Gambar 4.4 Grafik Pola Difraksi Hasil Analisa XRD Serbuk SiO2

Dari gambar 4.4 diatas tidak ditemukan puncak (peak) dikarenakan silika

merupakan bahan amorf.

Gambar 4.5 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19

Dari gambar 4.5 diatas ditemukan 11 puncak (peak) dengan nilai peak masing – masing puncaknya secara berurutan adalah pada 2θ = 34,21ᵒ dengan I = 1000 , pada 2θ = 32,27ᵒ dengan I = 947,9 dan pada 2θ = 37,17ᵒ dengan I = 462,5.

[image:47.595.134.496.463.647.2]Dikarenakan ini merupakan serbuk BaFe12O19 murni maka fasa BaFe12O19 yang

[image:48.595.115.505.136.396.2]ditemukan.

Gambar 4.6 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19 dan SiO2

hasil dry milling selama 24 jam.

Dari gambar 4.6 di atas merupakan hasil search match dimana garis

berwarna biru merupakan karakteristik puncak – puncak intensitas masukan yang

dicocokkan dengan karakteristik puncak – puncak intensitas hasil difraksi sinar X

(XRD).(Wahyuni dan Hastuti,2010). Dari match , ditemukan 8 puncak (peak)

tertinggi dan berdasarkan teori Hanawalt, diperlukan 3 puncak tertinggi dengan

nilai peak masing – masing puncaknya secara berurutan adalah pada 2θ = 32,21ᵒ

dengan I = 1000 , pada 2θ = 34,14ᵒ dengan I = 890,7 dan pada 2θ = 30,81ᵒ dengan

I = 735,2. Fasa yang dihasilkan pada serbuk BaFe12O19 dengan proses dry milling

selama 24 jam adalah 100% fasa BaFe12O19 dan tidak ditemukan adanya fasa

pengotor yang terkandung dalam serbuk BaFe12O19. Tidak ditemukannya fasa

pengotor karena belum diberikan variasi suhu sintering, suhu sintering merupakan

faktor yang mempengaruhi terbentuknya fasa baru, selain itu juga perbandingan

serbuk BaFe12O19 dengan SiO2 juga mempengaruhi perubahan fasa. Bila

perbandingan serbuk aditif sedikit tidak mengalami perubahan dikarenakan

[image:49.595.118.504.224.485.2]serbuk aditif SiO2 akan tertutup oleh serbuk BaFe12O19

Gambar 4.7 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19 dan SiO2

hasil dry milling selama 48 jam.

Dari gambar 4.7 di atas merupakan hasil search match dimana garis

berwarna biru merupakan karakteristik puncak – puncak intensitas masukan yang

dicocokkan dengan karakteristik puncak – puncak intensitas hasil difraksi sinar X

(XRD).(Wahyuni dan Hastuti,2010). Dari match , ditemukan 8 puncak (peak)

tertinggi dan berdasarkan teori Hanawalt, diperlukan 3 puncak tertinggi dengan

nilai peak masing – masing puncaknya secara berurutan adalah pada 2θ = 32,24ᵒ

dengan I = 1000 , pada 2θ = 32,21ᵒ dengan I = 818,3 dan pada 2θ = 30,26ᵒ dengan

I = 578,0. Fasa yang dihasilkan pada serbuk BaFe12O19 dengan proses dry milling

selama 48 jam tidak jauh berbeda dengan pada waktu milling 24 jam adalah 100%

fasa BaFe12O19 dan tidak ditemukan adanya fasa pengotor yang terkandung dalam

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Korelasi antara waktu milling terhadap ukuran partikel berbanding terbalik,. Waktu milling 36 – 48 jam terjadi penurunan ukuran butir sebesar 28,31 % dari ukuran butir awal.

2. Korelasi antara waktu milling terhadap true density adalah berbanding lurus. waktu milling 24 -36 jam terjadi kenaikan nilai densitas sebesar 2,1 %, 3. Waktu milling optimum untuk campuran serbuk barium heksaferit dan silika

adalah 24 – 36 jam.

4. Efek waktu milling (24 dan 48 jam ) tidak mempengaruhi mikrostruktur BaFe12O19.

5.2 Saran

1. Diharapkan kepada peneliti selanjutnya lebih teiti dalam menganaisa data. 2. Diharapkan penelitian selanjutnya mengenai lebih memahami apa itu

DAFTAR PUSTAKA

Afza, Pooja. 2011. Pembuatan Magnet Permanen Barium Heksaferit Berbahan Baku Mill Scale Dengan Teknik Metalurgi Serbuk. [Dissertation]. Jakarta: Universitas Islam Indonesia.

Benvenutti and Yoshitaka. 1998, Physical Characteristic and Magnetis Properties Of Barium Hexaferrites (BaFe12O19) Derived From Mechanical Alloying,

Internatioanal Journal of Basic & Apllied Sciences IJBAS-IJENS vol:13 No:04

Bradbury.1979 . Microstructure and Magnetic Properties of Electrospun One-Dimensional Al3+ - Subsituted SrFe12O19 Nanofibers. Journal of Solid State Chemistry. 184: 871-876.

Candra Kurniawan, Thomas, Perdamean Sebayang. 20011. Analisis Ukuran Partikel Menggunakan Free Sofware Image j , Jurnal Seminar Nasional Fisika ISSN 2088-4176.Pusat Penelitian Fisika- LIPI. Tangerang.

Chartterjee and Naskar. 2004 . Orientated nano grain growth and effect of annealing on grain size in LiTaO3 thin films deposited by sol–gel technique. Journal of Crystal Growth 291 232–238.

Condens, Matter, 2011, New Development in Ferromagnetik Material, New York

Cremens and Grand. 1963. Magnetic phase transitions in substituted barium ferrites BaFe12-x(Ti0.5Co0.5)xO19 (x=0–5). Journal of Magnetism and Magnetic

Materials. 325:36–41.

Didin,S and Sukirman, Siti. 2013.Karakterisasi Barium Heksaferit Koersivitas Tinggi Hasil Sintesis Dengan Metode Kopresipitasi Kimia, Jurnal ISSN 1411-3481.Pusat Penelitian Fisika- LIPI. Tangerang.

Downson, JMD.1990. Permanent Magnetism. London : The Institude of Physic.

Fahlefi. 2008. Simulasi Dengan Metode Monte Carlo Untuk Proses Pembuatan Nanomaterial Menggunakan Ball Mill. (Studi kasus di Universitas Indonesia). [Skripsi]. Depok: Universitas Indonesia. Prag ramSarjana S-1

Houston A.J., and J.M. Herbert, 1972, Electroceramics: Materials, Properties and Applications, Chapman and Hall, London-New York.

James S R, 1988, Sintering New Developments, Material Science Monographs, vol 4, Proceeding of 4th International Round Table Conference on Sintering,

Dubrovnik, Yugoslavia, September 5 – 10, 1979, Elsevier Scientif Publishing Company, Amsterdam-Oxford, New York.

M M, Ristic. 1979. Influence Of Syntesis Variables On The Phase Component And Magnetic Properties Of M-Baferrite Powder Prepared Via Sugar-Nitrates Process. Journal of Apllied Crystalography. ISSN 0021-8898.

Moulson A.J., and J.M. Herbert, 1985, Electroceramics: Materials, Properties and Applications, Chapman and Hall, London-New York.

Noris Et all. 1967. Fisika Untuk Sains dan Tehnik. Edisi Ketiga. Jilid 2. Erlangga: Jakarta.

Priyono. Yuli Astanto. Happy Traningsih & Ainie Khuriati R.S. 2004. Efek Aditiv Al2O3 Terhadap Struktur dan Sifat Fisis Magnet Permanen BaO.6(Fe2O3). Jurnal Berkala Fisika. Vol. 7, No. 2, April 2004, hal 69-73.

Priyono. Agus Sukarto. 2012. Inovasi Teknologi Pembuatan Magnet Permaneb untuk Membangun Industri Magnet Nasional . Jurnal Berkala Fisika. Vol. 11, No. 2, April 2012.

Priyono. Wisnu Ari. 2012. Analisis Fasa dan Sifat Magnetik Pada Komposit BaO.6(Fe2O3) Hasil Mechanical Milling. [Jurnal] Jurnal saims Material Indonesia. April 2004, hal 146 - 152.

Priyono ,Mujiman. 2013. Analisa Struktur Kristal Dan Mikrostruktur Serbuk NdFeB Hasil Proses Mechanical Alloying (Studi kasus di Lembaga Ilmu penelitian Indonesia, Jakarta). [Skripsi]. Lampung: Universitas Lampung Bandar Lampung, Program Sarjana S-1.

Shriver dan Atkins 1999. Sintesis Dan Karakterisasi Barium M-Heksaferit Dengan Doping Ion Mn Dan Temperatur Sintering. Seminar dan Focus Group Discussion (FGD) Material Maju : Magnet dan Aplikasinya, Hotel Orange, Solo.

Sigit dan Jettey, 2001, Pengaruh ion doping Co/Zn Terhadap Sifat Kemagnetan Barium M-Hexaferrite BaFe12-2xCoxZnxO19, Institut Sepuluh Nopember,

Surabaya.

Siriluk,Yutapong et. al.2005.”Analysis of Nanoparticle Transmision Electron Microscopy Data Using a Public Domain Image Processing Program, Image.”Turk J. Chem., Vol. 30 (2006): 1 – 13.

Smallman, R. E., 1991, Metalurgi Fisik Modern, Edisi 4, PT. Gramedia, Jakarta.

Vlack,A. 2007 . Fasa Oksida Besi Untuk Sintesis Serbuk Magnet Ferit. Jurnal Sains Materi Indonesia, Vol. 8, No. 3, Juni 2007, hal : 39-41, ISNN : 1411 – 1098, Semarang.

LAMPIRAN

Densitas Dari Serbuk Data Densitas Dari Serbuk Setiap Waktu Milling

Waktu M1 M2 M3 M4 densitas serbuk

12 H 27.63 77.87 35.58 83.91 4.162303665

24 H 27.64 77.86 39.17 86.63 4.177536232

36 H 27.64 77.87 37.8 85.65 4.268907563

48 H 27.63 77.87 39.7 87.13 4.295373665

Menghitung Densitas dari setiap waktu Milling dengan persamaan :

� = �3−�1

(�2−�1)−(�4−�3)�����

1.Sampel serbuk milling 12 Jam

�= �3−�1

(�2−�1)−(�4−�3)�����

�= 35.58−27.63

(77.87−27.63)−(83.91−35.58)�1 �= 4.162303665 gr/cm3

2.Sampel serbuk milling 24 Jam

�= �3−�1

(�2−�1)−(�4−�3)�����

�= 39.17−27.64

(77.86−27.64)−(86.63−38.17)�1 �= 4.177536232 gr/cm3

3.Sampel serbuk milling 36 Jam

�= �3−�1

(�2−�1)−(�4−�3)�����

�= 37.8−27.64

�= 4.268907563 gr/cm3

4.Sampel serbuk milling 48 Jam

�= �3−�1

(�2−�1)−(�4−�3)�����

�= 39.7−27.63