PENGGUNAAN SLAG PADA BETON DAN PENGARUH

KUAT TEKANNYA TERHADAP TEMPERATUR

TUGAS AKHIR

Diajukan Untuk Melengkapi Syarat Penyelesaian Pendidikan Sarjana Teknik Sipil

Disusun Oleh:

10 0404 148

CHAIRUNNISA TARIGAN

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

i

ABSTRAK

Beton merupakan material utama untuk konstruksi yang banyak digunakan diseluruh dunia. Banyak penelitian yang telah dilakukan tentang teknologi beton untuk memenuhi kebutuhan dalam perkembangan infrastruktur dimulai dari jalan, gedung, jembatan, dan lain sebagainya. Semakin meluasnya penggunaan beton dan makin meningkatnya skala pembangunan menunjukkan juga semakin banyak kebutuhan beton dimasa yang akan datang, sehingga mempengaruhi perkembangan teknologi beton dimana akan menuntut inovasi – inovasi baru mengenai beton itu sendiri. Perkembangan zaman di era globalisasi ini mengakibatkan terus bertambahnya jumlah barang bekas/limbah yang keberadaannya dapat menjadi masalah bagi kehidupan, salah satunya adalah keberadaan slag. Untuk itu, banyak hal yang harus dilakukan untuk mendaur ulang guna mengatasi masalah keberadaan limbah ini. Salah satunya adalah teknologi beton dengan penambahan slag. Terjadinya perubahan suhu ekstrim seperti kebakaran tentunya akan membawa dampak kepada sifat – sifat beton, terutama beton yang menggunakan bahan tambah.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penambahan slag terhadap kuat tekan beton yang tidak dibakar dan beton yang dibakar pada suhu 400oC dengan waktu penahanan 1 jam. Beton dicampur dengan limbah dengan proporsi yang berbeda yaitu 0%, 15%, 30%, 45%.

Dari hasil pengujian pada beton yang tidak dibakar diperoleh hasil peningkatan nilai kuat tekan pada penambahan limbah 15% dan terjadi penurunan pada tiap penambahan selanjutnya. Dari hasil pengujian pada beton yang dibakar diperoleh hasil penurunan nilai kuat tekan pada penambahan limbah 0% dan terjadi penurunan pada tiap penambahan selanjutnya

Jika diadakan penelitian lebih lanjut ada baiknya nilai variasi penambahan limbah diperkecil agar dapat ditentukan dosis yang paling ekonomis.

ii

KATA PENGANTAR

Alhamdulillah, segala puji syukur bagi Allah SWT yang telah

memberikan karunia kesehatan dan kesempatan kepada penulis untuk

menyelesaikan Tugas Akhir ini. Shalawat dan salam atas Baginda Rasullah

Muhammad SAW yang telah memberi keteladanan dalam menjalankan setiap

aktifitas sehari-hari, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil

bidang Struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara, dengan judul “Penggunaan Slag Pada Beton Dan Pengaruh Kuat Tekannya Terhadap Temperatur”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak

terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak sehingga

penulisan Tugas Akhir ini dapat terselesaikan. Pada kesempatan ini pula, Penulis

menyampaikan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Prof. Dr. Ing. Johannes Tarigan, sebagai Ketua Departemen Teknik

Sipil Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Syahrizal, MT., selaku Sekretaris Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

3. Ibu Nursyamsi, ST. MT., sebagai Dosen Pembimbing, yang telah banyak

memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga

dan pikiran dalam membantu saya menyelesaikan Tugas Akhir ini.

4.

Bapak Ir. Sanci Barus, MT dan Ibu Rahmi Karolina, ST. MT., sebagai DosenPembanding dan Penguji, atas saran dan masukan yang diberikan kepada

iii 5. Ibu Rahmi Karolina, ST. MT., sebagai Kepala Laboratorium Bahan Rekayasa

Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh Bapak dan Ibu Dosen Pengajar Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara yang telah membimbing dan memberikan

pengajaran kepada Penulis selama menempuh masa studi di Departemen

Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

7. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan selama ini

kepada penulis.

8. Teristimewa keluarga saya, pejuang tanpa tanda jasa Ir.H.Gunawan Tarigan,

MT dan Ibu negara Hj.Risna Sebayang serta abang dan adik saya Bima

Riswanta Tarigan SMB dan Dina Maharani Tarigan yang telah memberikan

doa, motivasi, akomodasi, semangat dan nasehat. Terima kasih atas segala

pengorbanan, cinta, kasih sayang dan doa yang tiada batas.

9. Teristimewa keluarga besar TFC, Mira Avrillia Syari S.Psi, Mutiara Sari

Siregar SE dan Nurhasah Lubis SKM yang telah memberikan doa, motivasi,

semangat dalam menyelesaikan tugas akhir ini, terima kasih atas doanya.

10. Teristimewa untuk anggota gerben, Aminatul Fadillah ST, Cece Mandasari

ST, Melli Astuti Simatupang ST, Suci Anugrah Sari yang telah memberikan

doa, motivasi, semangat dalam menyelesaikan tugas akhir ini, terima kasih

atas doanya.

11. Teristimewa untuk abang saya, Ari Yusman Manalu ST yang telah

memberikan masukan, dukungan, doa, motivasi, semangat dalam

iv 12. Buat kawan – kawan lab beton, Rahmad, Ozi, Zulfikar, Arif, Yashir, Nanda,

Bagus yang membantu dari awal sampai akhir, memberi masukan-masukan

hingga tugas akhir ini dapat diselesaikan dengan semaksimal mungkin.

13. Teman-teman mahasiswa Jurusan Teknik Sipil Angkatan 2010, Iqbal, Rebi,

Iffah, Granson, Riki, Welman, Mangasi, Jihadan, Ari, serta teman-teman

angkatan 2010 sipil lainnya yang tidak dapat disebutkan seluruhnya terima

kasih atas semangat dan bantuannya selama ini.

14. Adik-adik Angkatan 2013 Rizka Amalia, Yahya, Raka, Akmal, Rizal, Pacuk,

Zaky, Husein, Irfan serta adik-adik angkatan 2013 sipil lainnya yang tidak

dapat disebutkan seluruhnya terima kasih atas semangat dan bantuannya

selama ini.

15. Dan segenap pihak yang belum penulis sebut disini atas jasa-jasanya dalam

mendukung dan membantu penulis dari segi apapun, sehingga Tugas Akhir

ini dapat diselesaikan dengan baik

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna.

Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun

dari Bapak dan Ibu Staf Pengajar serta rekan–rekan mahasiswa demi

penyempurnaan Tugas Akhir ini.

Akhir kata, Penulis berharap Tugas Akhir ini dapat memberikan manfaat

yang sebesar–besarnya bagi kita semua. Amin.

Medan, September 2015

v

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan Penelitian ... 4

1.3 Pembatasan Masalah ... 4

1.4 Metodologi Penelitian ... 4

1.5 Manfaat Penelitian ... 6

BAB II TINJAUAN PUSTAKA 2.1 Umum ... 7

2.2 Beton Segar (Fresh Concrete) ... 9

2.2.1 Kemudahan Pengerjaan (Workability) ... 10

2.2.2 Pemisahan Kerikil (Segregation) ... 12

2.2.3 Pemisahaan Air (Bleeding) ... 13

2.3 Beton Keras (Hardened Concrete) ... 14

vi

2.3.2 Kuat Tarik Beton ... 20

2.4 Bahan Penyusun Beton ... 21

2.4.1 Semen ... 21

2.4.1.1 Umum ... 21

2.4.1.2 Semen Portland ... 21

2.4.1.3 Jenis Semen Portland ... 22

2.4.1.4 Bahan Penyusun Semen Portland ... 23

2.4.1.5 Sifat - sifat Semen Portland ... 24

2.4.2 Agregat ... 26

2.4.2.1 Umum ... 26

2.4.2.2 Jenis Aggregat ... 26

2.4.3 Air ... 31

2.4.4 Bahan Tambahan ... 32

2.4.4.1 Umum ... 32

2.4.4.2 Jenis dan Pengaruh Bahan Mineral Pembantu .... 34

2.4.4.3 Slag ... 36

2.5 Kebakaran Pada Bangunan ... 39

2.5.1 Pengaruh Temperatur Tinggi Pada Beton ... 40

2.5.1 Identifikasi Kebakaran Terhadap Struktur Beton ... 41

BAB III METODE PENELITIAN 3.1 Umum ... 43

3.2 Bahan-Bahan Penyusun Beton ... 43

3.2.1 Semen Portland ... 44

vii

3.2.3 Agregat Kasar ... 47

3.2.4 Air ... 50

3.3 Perencanaan Campuran Beton (Mix Design) ... 51

3.4 Penyediaan Bahan Penyusun Beton ... 55

3.5 Pembuatan Benda Uji ... 55

3.6 Pengujian Sampel ... 56

3.6.1 Uji Kuat Tekan Beton ... 56

BAB IV HASIL DAN PEMBAHASAN 4.1 Nilai Slump ... 58

4.2 Kuat Tekan Sebelum Pembakaran ... 58

4.3 Kuat Tarik Sesudah Pembakaran ... 62

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 66

5.2 Saran ... 66

viii

DAFTAR GAMBAR

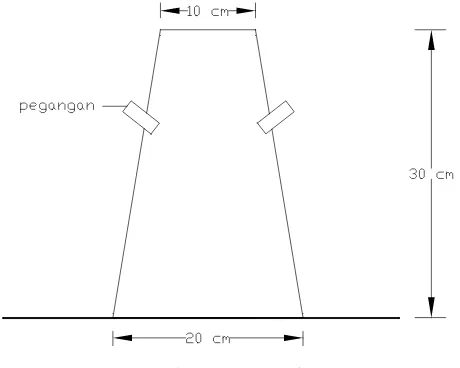

Gambar 2.1 Kerucut abrams ... 11

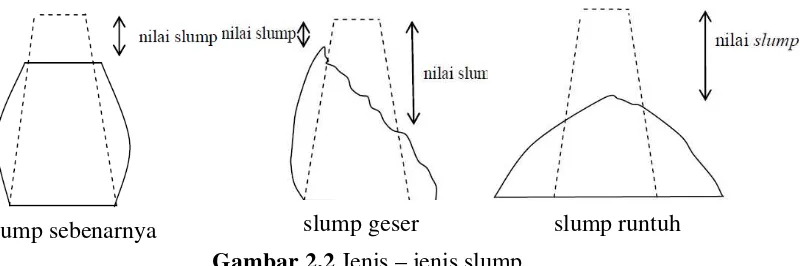

Gambar 2.2 Jenis – jenis slump ... 12

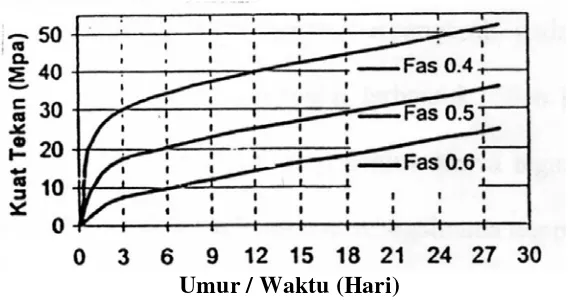

Gambar 2.3 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya ... 16

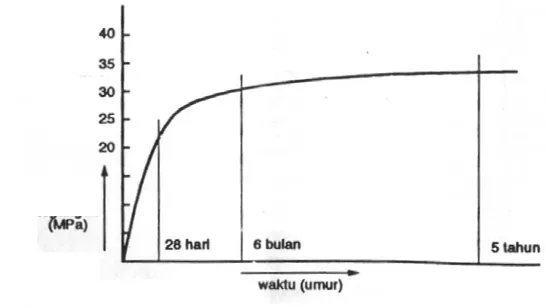

Gambar 2.4 Hubungan antara umur beton dan kuat tekan beton ... 17

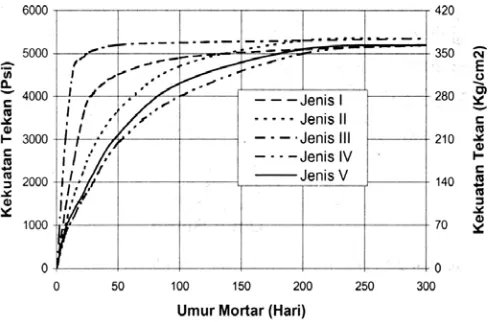

Gambar 2.5 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen ... 18

Gambar 2.6 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama ... 19

Gambar 2.7 Pengaruh jenis agregat terhadap kuat tekan beton ... 20

Gambar 3.1 Uji tekan beton ... 56

Gambar 3.2 Uji split cylinder ... 54

Gambar 4.1 Grafik kuat tekan sebelum bakar variasi limbah 0% ... 58

Gambar 4.2 Grafik kuat tekan sebelum bakar variasi limbah 15% ... 59

Gambar 4.3 Grafik kuat tekan sebelum bakar variasi limbah 30% ... 59

Gambar 4.4 Grafik kuat tekan sebelum bakar variasi limbah 45% ... 60

Gambar 4.5 Grafik kuat tekan sesudah bakar variasi limbah 0% ... 62

Gambar 4.6 Grafik kuat tekan sesudah bakar variasi limbah 15% ... 62

Gambar 4.7 Grafik kuat tekan sesudah bakar variasi limbah 30% ... 63

Gambar 4.8 Grafik kuat tekan sesudah bakar variasi limbah 45% ... 63

ix

DAFTAR TABEL

Tabel 1.1 Distribusi pengujian benda uji silinder ... 5

Tabel 2.1 Perkiraan kuat tekan beton pada berbagai umur ... 17

Tabel 2.2 Komposisi senyawa utama semen portland ... 23

Tabel 2.3 Komposisi senyawa pembentuk semen portland ... 24

Tabel 2.4 Batasan gradasi untuk agregat halus ... 28

Tabel 2.5 Susunan besar butiran agregat kasar ... 30

Tabel 2.6 Karakteristik fisik dari material pozzoland ... 36

Tabel 3 Proporsi campuran beton ... 53

Tabel 4.1 Kuat tekan beton tanpa pembakaran ... 58

Tabel 4.2 Kuat tekan beton rata - rata tanpa pembakaran ... 60

Tabel 4.3 Kuat tekan beton dengan pembakaran ... 61

x

DAFTAR NOTASI

SSD : saturated surface dry

n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa)

fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas penampang (cm2)

S : deviasi standar (kg/cm2)

σ’b : kekuatan masing – masing benda uji (MPa)

σ’bm : kekuatan beton rata –rata (MPa)

N : jumlah total benda uji hasil pemeriksaan

Fct : tegangan rekah beton (kg/cm)

P : beban maksimum (kg)

L : panjang sampel (cm)

D : diameter (cm)

xi

DAFTAR LAMPIRAN

Lampiran I Pemeriksaan Material

Lampiran II Perencanaan Campuran

Lampiran III Kuat Tekan Beton

i

ABSTRAK

Beton merupakan material utama untuk konstruksi yang banyak digunakan diseluruh dunia. Banyak penelitian yang telah dilakukan tentang teknologi beton untuk memenuhi kebutuhan dalam perkembangan infrastruktur dimulai dari jalan, gedung, jembatan, dan lain sebagainya. Semakin meluasnya penggunaan beton dan makin meningkatnya skala pembangunan menunjukkan juga semakin banyak kebutuhan beton dimasa yang akan datang, sehingga mempengaruhi perkembangan teknologi beton dimana akan menuntut inovasi – inovasi baru mengenai beton itu sendiri. Perkembangan zaman di era globalisasi ini mengakibatkan terus bertambahnya jumlah barang bekas/limbah yang keberadaannya dapat menjadi masalah bagi kehidupan, salah satunya adalah keberadaan slag. Untuk itu, banyak hal yang harus dilakukan untuk mendaur ulang guna mengatasi masalah keberadaan limbah ini. Salah satunya adalah teknologi beton dengan penambahan slag. Terjadinya perubahan suhu ekstrim seperti kebakaran tentunya akan membawa dampak kepada sifat – sifat beton, terutama beton yang menggunakan bahan tambah.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penambahan slag terhadap kuat tekan beton yang tidak dibakar dan beton yang dibakar pada suhu 400oC dengan waktu penahanan 1 jam. Beton dicampur dengan limbah dengan proporsi yang berbeda yaitu 0%, 15%, 30%, 45%.

Dari hasil pengujian pada beton yang tidak dibakar diperoleh hasil peningkatan nilai kuat tekan pada penambahan limbah 15% dan terjadi penurunan pada tiap penambahan selanjutnya. Dari hasil pengujian pada beton yang dibakar diperoleh hasil penurunan nilai kuat tekan pada penambahan limbah 0% dan terjadi penurunan pada tiap penambahan selanjutnya

Jika diadakan penelitian lebih lanjut ada baiknya nilai variasi penambahan limbah diperkecil agar dapat ditentukan dosis yang paling ekonomis.

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Beton adalah suatu material yang secara harfiah merupakan bentuk dasar

dari kehidupan sosial modern. Beton adalah campuran antara semen, agregat

halus, agregat kasar, dan air, dengan atau tanpa bahan campuran tambahan yang

membentuk massa padat. Sebagai bahan konstruksi, beton saat ini lebih banyak

digunakan dibandingkan bahan kayu dan bahan lainnya. Bahan kayu sebagian

besar digunakan untuk bekisting dalam pembuatan konstruksi beton. Beton paling

banyak digunakan pada bidang konstruksi karena mempunyai beberapa

keuntungan, antara lain harga relatif murah, bahan - bahannya mudah diperoleh,

awet, dan memiliki kuat tekan yang tinggi.

Bentuk paling umum dari beton adalah beton semen Portland, yang terdiri

dari agregat mineral (biasanya

beton dan bahan - bahan vulkanik seperti abu pozzolan sebagai pembentuknya

telah dimulai sejak zaman Yunani dan Romawi bahkan mungkin sebelumnya.

Dengan campuran

membangun infrastruktur seperti akuaduk, bangunan, drainase dan lain-lain.

Pembangunan infrastruktur di dunia saat ini sangat berkembang yang

berfungsi untuk menunjang kelangsungan pelayanan kepada masyarakat. Beton

merupakan bahan yang sangat penting dan banyak digunakan dalam kontruksi di

seluruh dunia. Banyaknya jumlah penggunaan beton dalam kontruksi

2 penambangan batuan sebagai salah satu bahan pembentuk beton secara

besar-besaran. Hal ini menyebabkan turunnya jumlah sumber alam yang tersedia untuk

keperluan pembetonan. Keterbatasan kemampuan alam dalam menyediakan

material pembentuk beton merupakan sebuah persoalan penting yang harus

diperhatikan saat ini. Semakin meluasnya penggunaan beton dan semakin

meningkatnya skala pembangunan menunjukkan semakin banyak kebutuhan

beton di masa yang akan datang. Dalam bidang rekayasa material, para ilmuan

terus melakukan penelitian dan inovasi, termasuk bahan bangunan terutama

komponen struktur.

Perkembangan teknologi beton saat ini telah mengalami kemajuan pesat

dengan adanya bahan tambahan yang dapat mendukung sifat – sifat beton,

menambah dan memperbaiki sifat beton sesuai dengan sifat beton yang

diinginkan. Sifat – sifat beton sangat bervariasi, tergantung pada pemilihan bahan

– bahan dan campuran yang digunakan.

Melihat fenomena di atas, banyak orang yang mulai memanfaatkan limbah

untuk digunakan sebagai bahan campuran beton. Limbah adalah buangan yang

dihasilkan dari suatu proses produksi baik industri maupun domestik (rumah

tangga). Limbah padat lebih dikenal sebagai

dikehendaki kehadirannya karena tidak memiliki nilai ekonomis. Bila ditinjau

secara kimiawi, limbah ini terdiri dari bahan kimia senyawa organik dan senyawa

anorganik. Dengan konsentrasi dan kuantitas tertentu, kehadiran limbah dapat

berdampak negatif terhadap lingkungan terutama bagi kesehatan manusia,

sehingga perlu dilakukan penanganan terhadap limbah. Tingkat bahaya keracunan

3 Saat ini karena lapisan ozon semakin menipis, mengakibatkan suhu di

bumi semakin meningkat. Dan bencana yang sering terjadi pada musim kemarau

adalah kebakaran. Kebakaran sebagai salah satu bencana baik pada bangunan

perumahan maupun industri, perlu semakin diwaspadai dalam setiap

pembangunan sarana dan prasarana. Ditinjau dari jenis bangunan yang terbakar

maka bangunan tempat tinggal menempati urutan pertama dengan jumlah kejadian

62 %, bangunan industri 15 %, pertokoan 11 %, perkantoran 7 % dan lainnya 5 %.

Dimana penyebab utama kebakaran tersebut adalah akibat kelalaian manusia, baik

kelalaian pada tahap perencanaan, pelaksanaan, maupun tahap pemanfaatan.

Terjadinya perubahan temperatur yang cukup tinggi, seperti yang terjadi

pada peristiwa kebakaran akan membawa dampak pada struktur beton. Gejala

yang umum timbul akibat kebakaran pada suatu gedung ialah permukaan struktur

berwarna hitam atau lebih sering kita katakan gosong yang di akibatkan tingginya

temperatur suhu api, hal tersebut akan mempengaruhi kualitas/kekuatan struktur

beton tersebut. Sehingga menyebabkan kekuatan beton menurun dan penggunaan

struktur bangunan tersebut juga akan berkurang (tidak maksimal). Akan tetapi

kekuatan struktur bangunan beton pasca kebakaran juga ditentukan oleh durasi

waktu yang diterima bangunan terhadap api pada saat terbakar.

Maka dari itu timbul pemikiran untuk menggunakan tahi besi yang

merupakan limbah industri sebagai bahan campuran beton dan melihat bagaimana

pengaruhnya jika diberi suhu bakar. Sampai saat ini, pemanfaatan limbah ini

masih relatif rendah, yaitu digunakan sebagai campuran dalam penimbunan.

4

1.2. Maksud dan Tujuan Penelitian

Adapun tujuan penulisan dalam penelitian untuk tugas akhir ini adalah

sebagai berikut:

1. Memberikan informasi kepada masyarakat bahwa tahi besi dapat digunakan

kembali dalam membuat beton baru dan dapat mengurangi limbah industri.

2. Mengetahui perilaku mekanik beton yang menggunakan slag.

1.3. Batasan Masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkupnya

agar tidak terlalu luas. Batasan masalah meliputi:

1. Mutu beton yang direncanakan adalah f’c 25 Mpa.

2. Menggunakan bahan campuran tahi besi yang berasal dari growt sumatera.

3. Benda uji yang digunakan adalah kubus.

4. Pencampuran kadar limbah sebanyak 15%, 30%, 45% dari berat pasir.

5. Perawatan beton dengan cara perendaman dalam air selama 28 hari.

6. Pengujian mekanik berupa kuat tekan sebelum dan sesudah dibakar.

7. Suhu bakar yang diberikan adalah 400oC selama 1 jam.

8. Pembakaran beton dilakukan setelah umur beton lebih dari 28 hari.

1.4. Metodologi penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian

eksperimen di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

5 1. Penyediaan bahan penyusun beton: batu pecah, pasir, semen dan bahan

campuran limbah besi.

2. Pemeriksaan bahan penyusun beton

• Analisa ayakan agregat halus dan agregat kasar.

• Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

• Pemeriksaan kadar lumpur agregat halus dan agregat kasar.

3. Mix design (perencanaan campuran)

Penimbangan/penakaran bahan penyusun beton berdasarkan uji karakteristik

f’c 25 Mpa.

4. Pengujian kuat tekan sebelum dan sesudah dibakar menggunakan benda uji

6

1.6. Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa

manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut:

1. Menjadi bahan pertimbangan bagi perusahaan atau individu untuk

menggunakan limbah besi ini sebagai campuran beton baru.

2. Penggunaan limbah besi ini dapat menjadi solusi untuk menambah kekuatan

beton baru dari yang direncanakan.

3. Dapat mengurangi kerusakan lingkungan yang disebabkan oleh limbah besi

ini.

4. Diharapkan dapat menjadi dasar bagi penanggulangan bangunan yang telah

7

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Beton dapat dimanfaatkan dalam banyak hal dalam dunia konstruksi.

Dalam teknik sipil, struktur beton digunakan untuk membangun pondasi, kolom,

balok, pelat atau pelat cangkang. Dalam teknik sipil hidro, beton digunakan untuk

bangunan air seperti bendung, bendungan, saluran dan drainase perkotaan. Beton

juga digunakan dlam teknik sipil transportasi untuk mengerjakan rigid pavement.

Jadi beton hampir digunakan dalam semua aspek ilmu teknik sipil.

Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari bahan

semen hidrolik (portland cement), agregat kasar, agregat halus, air dan bahan

tambah (admixture atau additive) pada perbandingan tertentu. Campuran dari

bahan – bahan tersebut bila di diamkan, akan mengeras seperti bebatuan.

Pengeraan yang terjadi karena adanya reaksi kimia antara semen dan air. Beton

yang sudah mengeras dapat dianggap sebagai batu tiruan.

Ditinjau dari sudut estetika, beton hanya membutuhkan sedikit

pemeliharaan. Selain itu, beton tahap terhadap serangan api dalam batasan suhu

tertentu. Sifat yang kurang disenangi dalam beton adalah mengalami deformasi

yang tergantung pada waktu dan disertai dengan penyusutan akibat mengeringnya

beton serta gejala lain yang berhubungan dengan hal tersebut. Pengaruh –

pengaruh keadaan lingkungan, rangkak, penyusutan, pembebanan yang

mengakibatkan perubahan dimensi pada struktur beton dan elemen – elemennya

harus mendapat perhatian yang cukup pada tahap perencanaan untuk mengatasi

8 Agar hasil yang diperoleh memuaskan, dibutuhkan pengenalan yang baik

mengenai sifat – sifat yang berkaitan dengan suatu bahan yakni bahan – bahan

penyusunn beton tersebut. Kinerja yang menjadi perhatian penting para perencana

struktur ketika merencanakan struktur yang menggunakan beton ada dua, yaitu

kekuatan tekan dan kemudahan pengerjaannya. Peneliti terdahulu sudah

menghasilakn kontradiksi. Untuk menghasilkan kuat tekan beton yang tinggi,

penggunaan air atau faktor air semen haruslah kecil. Sayangnya hal tersebut dapat

menyebabkan kesulitan dalam pengerjaan.

Parameter – parameter yang paling mempengaruhi kekuatan beton adalah:

1. Kualitas semen.

2. Proporsi semen terhadap campuran.

3. Kekuatan dan kebersihan agregat.

4. Interaksi antara pasta semen dengan agregat.

5. Pencampuran yang cukup dari bahan – bahan pembentuk beton.

6. Penempatan yang benar, penyelesaian dan pemadatan beton.

7. Perawatan beton.

8. Kandungan klorida tidak melebihi 0.15% dalam beton yang diekspos dan

1% bagi beton yang tidak diekspos (Nawy, 1985:24).

Sebagai bahan konstruksi, beton memiliki beberapa kelebihan dan

kekurangan :

Kelebihan beton antara lain:

1. Dapat dibentuk dengan mudah sesuai kebutuhan konstruksi.

9 3. Tahan terhadap temperatur yang tinggi.

4. Biaya pemeliharaan yang kecil.

5. Harganya relatif murah.

6. Tersedianya material dasar.

Kekurangan beton antara lain:

1. Bentuk yang telah dibuat sulit dirubah.

2. Pelaksanaan pengerjaan membutuhkan ketelitian yang tinggi.

3. Berat sendiri beton besar, sekitar 2400kg/m3

4. Daya pantul suara yang besar.

5. Mempunyai kuat tarik yang rendah, sehingga mudah retak. Maka

dibutuhkan tulangan baja.

6. Sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat

dimasuki air dan air yang membawa kandungan garam dapat merusak

beton.

7. Kualitasnya sangat bergantung pada cara pelaksanaan di lapangan. Beton

yang baik maupun yang buruk dapat terbentuk dari rumus dan campuran

yang sama.

2.2 Beton Segar (Fresh Concrete)

Beton segar yang baik adalah beton segar yang dapat diaduk, diangkat,

dituangkan, dipadatkan dan tidak ada kecenderungan untuk terjadi segragasi

(pemisahan kerikil dari adukan) ataupun bleeding (pemisahan air dan semen dari

10 Dalam pengerjaan beton segar, tiga sifat penting yang harus diperhatikan

adalah kemudahan pengerjaan (workability), pemisahan kerikil (segregation),

pemisahan air (bleeding).

2.2.1 Kemudahan Pengerjaan (Workability)

Kemudahan pengerjaan beton merupakan salah satu kinerja utama yang

dibutuhkan. Walaupun suatu struktur beton dirancang agar mempunyai kuat tekan

yang tinggi, namun jika rancangan tersebut tidak dapat diimplementasikan di

lapangan karena sulit untuk dikerjakan maka rancangan tersebut menjadi

percuma.

Workability adalah kemudahan mengerjakan beton, dimana menuang dan

memadatkannya tidak menyebabkan munculnya efek negatif berupa pemisahan

agregat (segregation) dan keluarnya air dari campuran beton (bleeding).

Unsur – unsur yang mempengaruhi workability antara lain:

1. Jumlah air pencampur

Semakin banyak air yang digunakan maka akan semakin mudah

pengerjaannya.

2. Kandungan semen

Jika fas tetap, semakin banyak pemakaian semen maka semakin banyak

pula kebutuhan airnya sehungga keplastisannyapun semakin tinggi.

3. Gradasi campuran kerikil dan pasir

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan

11 adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat

yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat akan lebih mudah untuk dikerjakan

5. Cara pemadatan dan alat pemadat

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan umlah air yang lebih sedikit

daripada bila dipadatkan dengan tangan.

6. Butir maksimum.

Percobaan slump dilakukan untuk mengetahui tingkat kemudahan

pengerjaan. Percobaan ini dilakukan dengan alat berbentuk kerucut terpancung

yang dinamakan kerucut Abrams yang memiliki dimensi diameter atas 10 cm,

diameter bawah 20 cm dengan tinggi 30 cm, yang dilengkapi dengan kuping

untuk mengangkat beton segar dan tongkat pemadat.

Gambar 2.1. Kerucut Abrams

Ada tiga jenis slump yaitu slump sebenarnya, slump geser, slump runtuh, seperti

12

Gambar 2.2 Jenis – jenis slump

1. Slump sebenarnya, merupakan penurunan umum dan seragam tanpa ada

adukan beton yang pecah, oleh karena itu dapat disebut slump yang

sebenar. Pengambilan nilai slump sebenarnya dengan mengukur

penurunan minimum dari puncak kerucut.

2. Slump geser terjadi bila separuh puncaknya tergeser atau tergelincir ke

bawah pada bidang miring. Pengambilan nilai slump geser ini ada dua

yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari

puncak kerucut.

3. Slump runtuh, terjadi pada kerucut adukan beton yang runtuh seluruhnya

akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan

mengukur penurunan minimum dari puncak kerucut

2.2.2 Pemisahan Kerikil (Segregation)

Kecenderungan butir – butir kasar untuk lepas dari campuran beton

dinamakan segregasi. Hal ini menyebabkan sarang kerikil yang pada akhirnya

akan menyebabkan keropos pada beton. Ada dua tipe pemisahan agregat, yaitu

pemisahan partikel berat ke dasar beton segar atau pemisahan agregat kasar dari

campuran beton karena penggetaran yang salah. Segregasi ini disebabkan oleh

beberapa hal:

13 1. Campuran kurus atau kurang semen.

2. Terlalu banyak air

3. Besar ukuran agregat maksimum lebih dari 40 mm

4. Permukaan butiran agregat, semakin kasar permukaan butir agregat maka

semakin mudah terjadinya segregasi.

5. Jumlah agregat halus sedikit

Terjadinya segregasi pada beton berakibat kurang baik terhadap beton

setelah mengeras. Untuk mengurangi kecenderungan pemisahan agregat tersebut,

maka dapat diupayakan sebagai berikut:

1. Mengurangi jumlah air yang digunakan

2. Adukan beton jangan dijatuhkan dengan ketinggian terlalu besar

3. Cara mengangkut, penuangan maupun pemadatan harus mengikuti

cara-cara yang betul

2.2.3 Pemisahan Air (Bleeding)

Bleeding adalah keluarnya air pada permukaan beton sesudah dicampur

tetapi belum mengalami pengikatan. Jadi bleeding adalah bentuk dari segregasi.

Air yang naik ini membawa semen dan butir – butir pasir halus, yang pada saat

beton mengeras akan membentuk selaput. Bleeding disebabkan karena partikel –

partikel agregat dalam campuran beton tidak mampu menahan air.

Bleeding dapat menyebabkan kelemahan, porositas dan keawetan yang

kurang. Kantung-kantung air terjadi di bawah agregat kasar atau di bawah

tulangan, yang menimbulkan daerah-daerah lemah dan mereduksi ikatan-ikatan.

14 Bleeding dapat dikurangi dengan cara :

1. Memberi lebih banyak semen

2. Menggunakan air seminimal mungkin

3. Menggunakan pasir lebih banyak

4. Meningkatkan hidrasi semen dengan menggunakan semen dengan kadar

C3S yang tinggi

2.3 Beton Keras

Sifat-sifat beton yang mengeras mempunyai arti yang penting selama masa

pemakaiannya. Perilaku mekanik beton keras merupakan kemampuan beton di

dalam memikul beban pada struktur bangunan. Sifat-sifat penting dari beton yang

telah mengeras antara lain : kekuatan tekan beton dan kekuatan tarik belah beton.

2.3.1 Kekuatan Tekan Beton (f’c)

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras.

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan

luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin

tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu

beton yang dihasilkan.

Kekuatan tekan benda uji beton dihitung dengan rumus :

��′= �

� ...(1)

dengan : fc’ : kekuatan tekan (kg/cm2)

15 A : luas permukaan benda uji (cm2)

Nilai kuat beton beragam sesuai dengan umurnya dan biasanya nilai kuat

tekan beton ditentukan pada waktu beton mencapai umur 28 hari setelah

pengecoran.

Kekuatan tekan beton diwakili oleh tegangan tekan maksimum fc’ dengan

satuan N/mm2 atau Mpa dan juga memakai satuan kg/cm2. Kekuatan tekan beton

merupakan sifat yang paling penting dari beton keras. Untuk struktur beton

bertulang pada umumnya menggunakan beton dengan kuat tekan pada umur 28

hari berkisar 17-35 Mpa, untuk beton prategang digunakan beton dengan kuat

tekan lebih tinggi, berkisar antara 30-45 Mpa.

Beberapa faktor utama yang mempengaruhi mutu dari kekuatan beton, yaitu :

1. Proporsi bahan-bahan penyusunnya

2. Metode perancangan

3. Perawatan

4. Keadaan pada saat pengecoran dilaksanakan, yang terutama dipengaruhi

oleh lingkungan setempat.

Dari faktor-faktor utama tersebut termasuk didalamnya beberapa faktor lain

yang mempengaruhi kekuatan tekan beton, yaitu :

1. Faktor air semen dan kepadatan

2. Umur beton

3. Jenis semen

4. Jumlah semen

16 1. Faktor air semen dan kepadatan

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya,

namun kenyataannya pada suatu nilai faktor air semen tertentu semakin

rendah nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal

ini karena jika faktor air semen terlalu rendah adukan beton sulit

dipadatkan. Dengan demikian ada suatu nilai faktor air semen tertentu

(optimum) yang menghasilkan kuat tekan beton maksimum. Duff dan

Abrams (1919) meneliti hubungan antara faktor air semen dengan

kekuatan beton pada umur 28 hari dengan uji silinder yang dapat dilihat

pada Gambar 2.3.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya

setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton

dapat dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau

dengan memberi bahan kimia tambahan (chemical admixture) yang besifat

mengencerkan adukan beton sehingga lebih mudah dipadatkan

Umur / Waktu (Hari)

17 2. Umur beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28

hari. Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari,

tetapi setelah itu kenaikannya tidak terlalu signifikan (Gambar 2.4).

Umumnya pada umur 7 hari kuat tekan mencapai 65% dan pada umur 14

hari mencapai 88% - 90% dari kuat tekan umur 28 hari.

Umur beton (hari) 3 7 14 21 28

PC Type 1 0.40 0.65 0.88 0.95 1.0

Tabel 2.1 Perkiraan Kuat Tekan Beton pada berbagai Umur (Tri Mulyono, 2003)

18 3. Jenis semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

tertentu yang telah ditetapkan agar dapat berfungsi secara efektif. Jenis

Portland semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V. Jenis –

jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda

sebagai mana tampak pada Gambar 2.5.

Gambar 2.5. Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen (Tri Mulyono, 2003)

4. Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana

tampak pada Gambar 2.9. Pada jumlah semen yang terlalu sedikit berarti

jumlah air juga sedikit sehingga adukan beton sulit dipadatkan yang

mengakibatkan kuat tekan beton rendah. Namun jika jumlah semen

berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung

19 sama (fas berubah), beton dengan kandungan semen lebih banyak

mempunyai kuat tekan lebih tinggi.

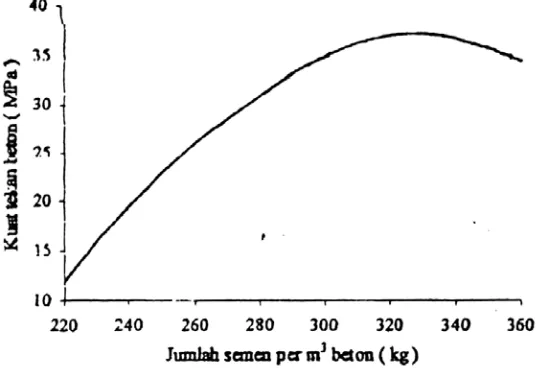

Gambar 2.6. Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama (Kardiyono, 1998)

5. Sifat agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah

kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus

pada kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar

tegangan saat retak – retak beton mulai terbentuk. Oleh karena itu

kekasaran permukaan ini berpengaruh terhadap bentuk kurva tegangan –

regangan tekan dan terhadap kekuatan betonnya yang terlihat pada

Gambar 2.7. Akan tetapi bila adukan beton nilai slump nya sama besar,

pengaruh tersebut tidak tampak karena agregat yang permukaannya halus

memerlukan air lebih sedikit, berarti fas nya rendah yang menghasilkan

20

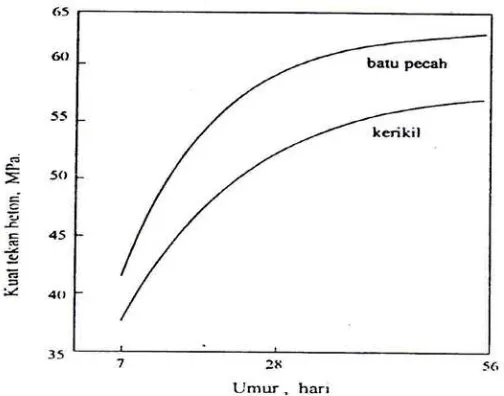

Gambar 2.7. Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah pasta

lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya lebih

tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat

sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat

tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20

mm.

2.3.2 Kekuatan Tarik Belah (Fct)

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f’c. Kuat tarik beton

berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum

dibebani. Pengujian terhadap kekuatan tarik beton dapat dilakukan dengan cara:

Pengujian tarik belah (pengujian tarik beton tak langsung) dengan

21 pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder

dan silinder beton tersebut terbelah sepanjang diameter yang dibebaninya.

Tegangan tarik tidak langsung dihitung dengan persamaan :

�= 2�

��� ...(2)

Dimana : T = kuat tarik beton (MPa) P = beban hancur (N) l = Panjang spesimen (mm) d = diameter spesimen (mm)

2.4 Bahan Penyusun Beton 2.4.1 Semen

2.4.1.1 Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam

pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan

menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi

mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran

beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk

suatu massa padat dan mengisi rongga – rongga udara di antara butiran agregat.

2.4.1.2 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder)

yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat

hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat

22

2.4.1.3 Jenis – Jenis Semen Portland

Jenis/tipe semen yang digunakan merupakan salah satu faktor yang

mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang

telah distandarisasi di Indonesia.

Peraturan beton 1989 (SKBI.4.53.1989) membagi semen portland menjadi

5 jenis (SK.SNI T-15-1990-03:2) yaitu:

• Tipe I, semen portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis – jenis lainnya. Digunakan untuk

bangunan – bangunan umum yang tidak memerlukan persyaratan khusus.

• Tipe II, semen portlad yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidrasi sedang. Digunakan untuk konstruksi

bangunan dan beton yang terus – menerus berhubungan dengan air kotor

atau tanah atau untuk pondasi yang tertahan di dalam tanah yang

mengandung air agresif (garam – garam sulfat) dan saluran air buangan

atau bangunan yang berhubungan langsung dengan rawa.

• Tipe III, semen portland yang dalam penggunaannya memerlukan

kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan

terjadi. Semen jenis ini digunakan pada daerah yang bertemperatur rendah,

terutama pada daerah yang mempunyai musim dingin.

• Tipe IV, semen portland yang dalam penggunaannya memerlukan panas

hidrasi rendah. Digunakan untuk pekerjaan – pekerjaan yang besar dan

masif, umpamanya untuk pekerjaan bendung, pondasi berukuran besar

23

• Tipe V, semen portland yang dalam penggunaannya memerlukan

ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang

berhubungan dengan air laut, air buangan industri, bangunan yang terkena

pengaruh gas atau uap kimia yang agresif serta untuk bangunan yang

berhubungan dengan air tanah yang mengandung sulfat dalam persentase

yang tinggi.

2.4.1.4Senyawa Kimia Dalam Semen Portland

Bahan utama pembentuk semen portland adalah kapur (CaO), silica

(SiO3), alumina (Al2O3), sedikit magnesia (MgO), dan terkadang sedikit alkali.

Untuk mengontrol komposisinya, terkadang ditambahkan oksida besi, sedangkan

gipsum (CaSO4.2H2O) ditambahkan untuk mengatur waktu ikat semen. (Tri

Mulyono, 2004)

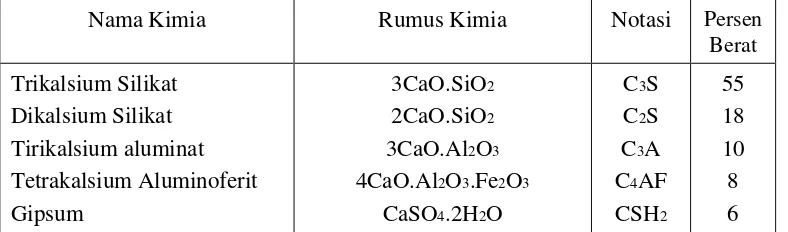

Komposisi senyawa utama dan senyawa pembentuk dalam semen portland

dapat dilihat pada tabel 2.2 dan 2.3 berikut ini.

Nama Kimia Rumus Kimia Notasi Persen

Berat

Tabel 2.2. Komposisi Senyawa Utama Semen Portland (Tri Mulyono, 2003)

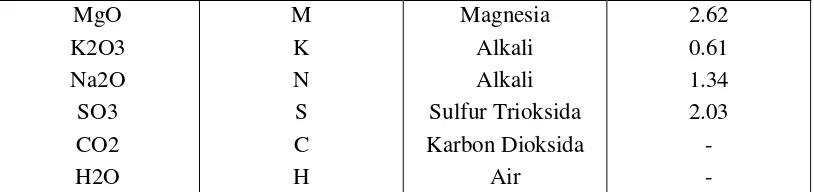

Oksida Notasi Nama Senyawa Persen Berat

24

Tabel 2.3 Komposisi Senyawa Pembentuk Semen Portland (Tri Mulyono, 2003)

2.4.1.5Sifat – Sifat Semen Portland

Adapun sifat – sifat fisik semen yaitu :

a. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Waktu

pengikatan menjadi semakin lama jika butir semen lebih kasar. Semakin halus

butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal

tinggi dan kekuatan akhir akan berkurang. Kehalusan butir semen yang tinggi

dapat mengurangi terjadinya bleeding atau naiknya air ke permukaan, tetapi

menambah kecenderungan beton untuk menyusut lebih banyak dan

mempermudah terjadinya retak susut. Menurut ASTM, butir semen yang

lewat ayakan No.200 harus lebih dari 78%.

b. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai satu tahap

dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut

terhitung sejak air tercampur dengan semen. Waktu ikat semen dapat

25 a. Waktu ikat awal (initial setting time), yaitu waktu dari pencampuran

semen dengan air menjadi pasta semen hingga hilangnya sifat

keplastisan.

b. Waktu ikat akhir (final setting time), yaitu waktu antara

terbentuknya pasta semen hingga beton mengeras.

Pada semen portland initial setting time berkisar 1 – 2 jam, tetapi tidak boleh

kurang dari 1 jam, sedangkan final setting time tidak boleh lebih dari 8 jam.

Untuk kasus – kasus tertentu, diperlukan initial setting time lebih dari 2 jam

agar waktu terjadinya ikatan awal lebih panjang. Waktu yang panjang ini

diperlukan untuk transportasi, penuangan, pemadatan dan pemerataan.

c. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen beraksi dengan air,

dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk antara lain

bergantung pada jenis semen yang dipakai dan kehalusan butiran semen.

Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah

yakni timbulnya retakan pada saat pendinginan. Pada beberapa struktur beton,

terutama pada struktur beton mutu tinggi, retakan ini tidak diinginkan. Oleh

karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat

pelaksanaan.

d. Perbahan volume

Kekalan pasta semen yang telah mengeras merupakan suatu ukuran yang

menyatakan kemampuan pengembangan bahan – bahan campurannya dan

kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

26 karena itu pengembangan beton dibatasi 0.8%. pengembangan semen ini

disebabkan karena adanya CaO bebas, yang tidak sempat bereaksi dengan

oksida – oksida lain. Selanjutnya CaO ini akan bereaksi dengan air

membentuk Ca(OH)2 dan pada saat kristalisasi volumenya akan membesar.

Akibat pembesaran volume tersebut, ruang antar partikel terdesak dan akan

timbul retak – retak.

2.4.2 Agregat 2.4.2.1 Umum

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan

pengisi dalam campuran beton. Kandungan agregat dalam campuran beton

biasanya sangat tinggi, yaitu berkisar 60% - 70% dari volume beton. Walaupun

fungsinya hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar

sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat

– sifat beton.

2.4.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat

buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan

beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

27

1. Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi

alami dari batu-batuan atau berupa pasir buatan yang dihailkan oleh

alat-alat pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos

saringan no.4 dan tertahan pada saringan no.200.

a. Pasir galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau

dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam,

bersudut, berpori dan bebas dari kandungan garam

b. Pasir sungai

Pasir ini diperoleh langsung dari sungai, yang pada umumnya berbutir

halus, bulat – bulat akibat proses gesekan. Daya lekat antara butir –

butirnya agak kurang karena butir yang bulat. Karena ukuran

butirannya kecil, maka baik dipakai untuk memplester tembok juga

untuk keperluan lainnya.

c. Pasir laut

Pasir laut adalah pasir yang diambil dari pantai. Butirannya halus dan

bulat akibat gesekan. Pasir ini merupakan pasir yang paling jelek

karena banyak mengandung garam. Garam ini menyerap kandungan

air dari udara dan ini mengakibatkan pasir selalu agak basah dan

menyebabkan pengembangan bila sudah menjadi bangunan. Karena

itu sebaiknya pasir pantai (laut) tidak dipakai dalam campuran beton.

Agregat halus yang digunakan pada campuran beton harus memenuhi

28 a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena

akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain

sehingga menghasilkan beton yang padat disamping untuk mengurangi

penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat

halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine

Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2,9 < FM ≤ 3,2

Pasir Sedang : 2,6 < FM ≤ 2,9

Pasir Halus : 2,2 < FM ≤ 2,6

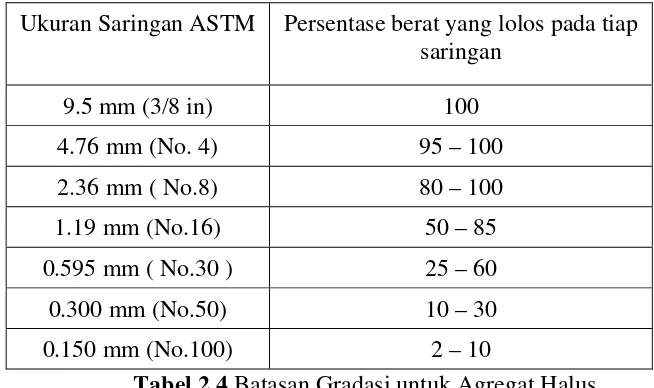

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

Tabel 2.4 Batasan Gradasi untuk Agregat Halus

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan

no.200 ), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar

Lumpur melampaui 5 % maka agragat harus dicuci.

29 d. Agregat halus harus bebas dari pengotoran zat organic yang akan

merugikan beton, atau kadar organic jika diuji di laboratorium tidak

menghasilkan warna yang lebih tua dari standart percobaan Abrams –

Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif

terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan

pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar

alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya

dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

• Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

• Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum

15%.

2. Agregat Kasar

Agregat kasar adalah agregat dengan ukuran butir lebih besar dari 5 mm.

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran

yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran

yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan

semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi

30 1. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas

seperti yang terlihat pada tabel 2.5.

Ukuran Lubang Ayakan (mm)

Persentase Lolos Kumulatif (%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

Tabel 2.5. Susunan Besar Butiran Agregat Kasar (ASTM, 1991)

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang akan berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap

alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian

yang berlebihan di dalam mortar atau beton. Agregat yang reaktif terhadap

alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar

alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang

dapat mencegah terjadinya pemuaian.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak

berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti

terik matahari atau hujan.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan

no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar

31 5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban

penguji 20 ton dimana harus dipenuhi syarat berikut:

• Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari

24% berat.

• Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari

22% berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles

dimana tingkat kehilangan berat lebih kecil dari 50%.

2.4.3 Air

Air merupakan bahan dasar pembuat beton yang sangat penting. Air

diperlukan untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir

– butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang

rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir) dan

kandungan air yang tinggi menyebabkan kekuatan beton akan rendah. Selain itu

kelebihan air akan menyebabkan semen bergerak kepermukaan adukan beton

segar yang baru dituang (bleeding), kemudian menjadi buih dan membentuk

lapisan tipis yang dikenal dengan laitance (selaput tipis). Selaput tipis ini akan

mengurangi daya lekat antara lapisan beton dan merupakan bidang sambung yang

lemah. Apabila ada kebocoran cetakan, air bersama semen juga dapat keluar,

sehingga terjadi sarang – sarang kerikil.

Selain dari jumlah air, kualitas air juga harus dipertahankan. Karena

32 tahannya berkurang. Pengaruh pada beton diantaranya pada lamanya waktu ikatan

awal adukan beton dan kekuatan beton setelah mengeras.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai

berikut:

1. Tidak mengandung lumpur.

2. Tidak mengandung garam – garaman.

3. Tidak mengandung klorida.

4. Tidak mengandung senyawa sulfat.

Air yang mengandung kotoran yang cukup banyak akan mengganggu

proses pengerasan atau ketahanan beton. Kotoran secara umum dapat

menyebabkan :

1. Gangguan pada hidrasi dan pengikatan

2. Gangguan pada kekuatan dan ketahanan

3. Perubahan volume yang dapat menyebabkan keretakan

4. Korosi pada tulangan baja maupun kehancuran beton

5. Bercak-bercak pada permukaan beton.

2.4.4 Bahan Tambahan 2.4.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke

dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi

dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih

33 Admixture atau bahan tambah yang didefenisikan dalam Standard

Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19)

adalah sebagai material selain air, agregat dan semen hidrolik yang dicampurkan

dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan

berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik

dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat

pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti

penghematan energi.

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan

harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat

memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari

penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan

agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan.

Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi

ketentuan yang diberikan oleh SNI.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui

terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent, yaitu bahan tambah yang ditujukan untuk

membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih

kecil didalam beton atau mortar selama pencampuran, dengan maksud

mempermudah pengerjaan beton pada saat pengecoran dan menambah

34 2. Chemical admixture, yaitu bahan tambah cairan kimia yang ditambahkan

untuk mengendalikan waktu pengerasan (memperlambat atau

mempercepat), mereduksi kebutuhan air, menambah kemudahan

pengerjaan beton, meningkatkan nilai slump dan sebagainya.

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah

yang dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan

tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja

tekan beton, sehingga bahan ini cendrung bersifat penyemenan.

Keuntunganannya antara lain : memperbaiki kinerja workability,

mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan

daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah

pozzolan, fly ash, slag, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang

tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis

polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan

lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat

(bonding agent).

2.4.4.2 Jenis dan Pengaruh Bahan Mineral Pembantu

Bahan mineral pembantu saat ini banyak ditambahkan kedalam campuran

beton dengan berbagai tujuan, antara lain untuk mengurangi pemakaian semen,

mengurangi temperatur akibat reaksi hidrasi, mengurangi bleeding atau

35 sebagai bahan pengganti semen atau sebagai bahan tambahan pada campuran

untuk mengurangi pemakaian agregat.

Mineral pembantu yang digunakan umumnya mempunyai komponen aktif

yang bersifat fozzolanik (material pozzoland), yaitu dapat bereaksi dengan kapur

bebas (kalsium hidroksida) yang dilepaskan semen saat proses hidrasi dan

membentuk senyawa yang bersifat mengikat pada temperatur normal dengan

adanya air.

Material pozzoland dapat berupa material yang sudah terjadi alami

ataupun yang didapat dari hasil industri. Masing – masing mempunyai komponen

aktif yang berbeda. Umumnya material pozzoland ini lebih murah daripada semen

portland sehingga biasanya digunakan sebagai pengganti semen. Persentase

penggantian semen ini harus diperhatikan karena dapat menyebabkan penurunan

kekuatan beton.

Penambahan material pozzoland juga dapat berpengaruh terhadap

kelecakan beton. Dengan bertambahnya partikel halus ini kemungkinan terjadi

bleeding pada betonsegar akan berkurang karena kelebihan air akan terserap oleh

partikel halus. Kebutuhan air pada beton dapat meningkat untuk kelecakan yang

sama karena ukuran partikel material pozzoland yang halus. Namun bentuk

partikel material ini lebih memengaruhi akan kebutuhan airnya.

Material

Bentuk partikel Massa jenis

Semen Portland 10 – 15 <1 Angular,

irregular ~3.2 Pozzoland alamiah 10 – 15* <1 Angular,

36

Silika Fume 0.1 – 0.3 15 – 25 Spherical 2.2

Rice Hush ash 10 – 20* 50 – 100 Cellular,

irregular <2.0

Calcined clay 1 – 2 ~15 Platey 2.4

*setelah dihaluskan

Tabel 2.6 Karakteristik fisik dari material pozzoland

Bentuk seperti bola (spherial) menghasilkan kelecakan yang lebih baik

dari pada bentuk yang bersudut (angular) karena luas permukaan yang lebih kecil.

Bentuk bola juga mempunyai efek ball-bearing yang dapat meningkatkan

kelecakan campuran beton segar. Material pozzoland dengan bentuk bersudut,

berongga (cellular) ataupun bentuk tak tentu (irregular) membutuhkan

penggunaan bahan kimia pembantu (superplasticizer) agar didapat kelecakan

yang baik.

2.4.4.3 Slag

Slag merupakan hasil residu pembakaran tanur tinggi. Slag baja

merupakan limbah padat dari proses pemurnian besi cair dalam pembuatan baja.

Definisi slag dalam ASTM. C.989, “Standard spesification for ground granulated

Blast-Furnace Slag for use in concrete and mortar”, (ASTM, 1995: 494) adalah

produk non-metal yang merupakan material berbentuk halus, granular hasil

pembakaran yang kemudian didinginkan, misalnya dengan mencelupkan dalam

air.

Steel slag (kerak baja) adalah produk sampingan yang terbentuk dalam

37 tiga proses, yaitu: proses pembuatan besi, proses pembuatan baja, dan proses

pemberian bentuk produk (Umegaki, 1986; Anon., 1994).

Keuntungan menggunakan slag dalam campuran beton adalah sebagai

berikut (Lewis, 1982).

1. Mempertinggi kekuatan tekan beton karena kecenderungan melambatnya

kenaikan kekuatan beton

2. Menaikkan ratio antara kelenturan dan kuat tekan beton.

3. Mengurangi variasi kekuatan tekan beton

4. Mempertinggi ketahanan terhadap sulfat dalam air laut.

5. Mengurangi serangan alkali-silika.

6. Mengurangi panas hidrasi dan menurunkan suhu.

7. Memperbaiki penyelesaian akhir dan memberi warna cerah pada beton.

8. Mempertinggi keawetan karena perubahan volume.

9. Mengurangi porositas dan serangan klorida.

Faktor – faktor yang menentukan sifat penyemenan dalam slag adalah

komposisi kimia, konsentrasi alkali dan reaksi terhadap sistem, kandungan kaca

dalam slag, kehalusan dan temperatur yang ditimbulkan selama proses hidrasi

berlangsung (Cain, 1994:505).

Slag adalah kerak, bahan sisa dari dari pengecoran besi, dimana prosesnya

memakai dapur (furnace) yang bahan bakarnya dari udara yang ditiupkan.

Material penyusun slag adalah kapur, silika dan alumina yang bereaksi pada

temperatur 1600oC dan membentuk cairan. Bila cairan ini didinginkan secara

lambat maka akan terjadi kristal yang tak berguna sebagai campuran semen dan

38 secara cepat dan mendadak, maka akan membentuk granulated glass yang sangat

aktif, yang cocok untuk pembuatan semen slag. Bijih dari kerak tersebut

kemudian digiling hinga halus, dapat dipakai sebagai bahan pengganti semen pada

pembuatan beton.

Proses reduksi dilakukan dengan menggunakan tungku pelebur yang

disebut juga tanur tinggi (blast furnace). Biji besi hasil penambangan dimasukkan

ke dalam tanur tinggi tersebut dan didalam tanur tinggi dilakukan proses reduksi

tidak langsung yang cara kerjanya sebagai berikut :

Bahan bakar yang digunakan untuk tanur tinggi ini adalah batu bara yang

telah dikeringkan (kokas). Kokas dengan kandungan karbon (C) diatas 80%, tidak

hanya berfungsi sebagai bahan bakar, tetapi juga berfungis sebagai pembentuk gas

CO yang berfungsi sebagai reduktor. Untuk menimbulkan proses pembakaran

maka ke dalam tanur tersebut ditiupkan udara dengan menggunakan blower

sehingga terjadi proses oksidasi sebagai berikut :

2C + O2 2CO + Panas

Gas CO yang terjadi dapat menimbulkan reaksi reduksi terhadap biji yang

dimasukkan ke dalam tanur tersebut. Sedangkan panas yang ditimbulkan berguna

untuk mencairkan besi yang telah tereduksi tersebut. Untuk mengurangi

kotoran-kotoran (impuritas) dari logam cair, ke dalam tanur biasanya ditambahkan

sejumlah batu kapur (limestone). Batu kapur tersebut akan membentuk terak

(slag) dan dapat mengikat kotoran-kotoran yang ada didalam logam cair. Karena

berat jenis terak lebih rendah dari berat jenis cairan besi maka terak tersebut

39

2.5 Kebakaran pada bangunan

Kebakaran adalah suatu proses kimia, yaitu oksidasi dari suatu material

organik. Material organik adalah material yang mengandung unsur karbon pada

susunan molekulnya. Oksidasi dari material organik ini akan menghasilkan unsur

karbon, hydrogen, belerang serta cahaya dan panas. Peningkatan temperatur pada

saat terjadi kebakaran menyebabkan perubahan pada sifat material dari sebuah

struktur. Perubahan sifat ini dapat digunakan untuk memperkirakan temperatur

yang terjadi pada saat kebakaran.(Yulia, 2013).

Kebakaran dapat menyebabkan hancurnya struktur bangunan dan

hilangnya umur bangunan. Sifat beton adalah bahwa temperatur akibat kebakaran

tidak menyebabkan perubahan mendadak, seragam dan mungkin berbahaya pada

40 kelengasan yang progresif pada pasta semen yang menyebabkan pengembangan

termal dari agregat.

Panas akibat kebakaran diteruskan ke massa beton/mortar dengan dua

macam mekanisme yakni:

1. Secara radiasi, yaitu pancaran panas yang diterima oleh permukaan beton

sehingga permukaan beton menjadi panas. Pancaran panas akan sangat

potensial, jika suhu sumber panas relatif tinggi.

2. Secara konveksi, yaitu udara panas yang bertiup atau bersinggungan

dengan permukaan beton/mortar sehingga beton menjadi panas. Bila

tiupan angin semakin kencang, maka panas yang dipindahkan dengan

cara konveksi semakin banyak.(Sumardi, 2000).

2.5.1 Pengaruh Temperatur Tinggi Pada beton

Pengaruh temperatur tinggi terhadap beton dapat mengakibatkan

perubahan, antara lain :

- Pada suhu 100ºC : air kapiler menguap.

- Pada suhu 200ºC : air yang terserap di dalam agregat menguap.

Penguapan menyebabkan penyusutan pasta.

- Pada suhu 400ºC : pasta semen yang sudah terhidrasi terurai kembali

sehingga kekuatan beton mulai terganggu.

Ca(OH)2 CaO + H2O

Dengan demikian beton yang di bawah pembebanan lebih kuat daripada

yang tidak dibebani. Pada temperatur 600ºC di bawah beban 0.4 fc’ tidak

41

2.5.2 Identifikasi Kebakaran Terhadap Struktur Beton

1. Perubahan warna pada beton

Warna beton setelah terjadi proses pendinginan membantu dalam

mengidentifikasi temperatur maksimum yang pernah dialami dalam

beberapa kasus.

Perubahan warna yang terjadi pada permukaan beton yaitu:

a. <300ºC : tidak berubah

b. 300ºC - 600ºC : merah muda

c. 600ºC - 900ºC : putih keabu – abuan

d. 900ºC : kekuning – kuningan

e. >1200ºC : kuning

Ciri diatas tidak mutlak, tergantung jenis agregat di dalam beton. Warna

beton yang terbakar, dapat menentukan tingkat kebakaran, seperti warna

mulai merah hingga putih dapat menunjukkan bahwa kebakaran tersebut

cukup parah.

2. Spalling dan crazing pada beton

Spalling adalah gejala melepasnya sebagian permukaan beton dalam

bentuk lapisan tipis beberapa cm. Spalling dapat diartikan tertekan dengan

penampakan dengan bagian permukaan beton yang keluar/lepas/terpisah.

Crazing adalah gejala remuk pada permukaan beton (seperti pecahnya

kulit telur).

Spalling terjadi pada suhu 150 - 1100ºC

Destructive cracking terjadi pada suhu 220 - 400ºC

42 3. Retak (cracking)

Pada temperatur tinggi, pemuaian besi beton akan lebih besar daripada

betonnya sendiri. Tetapi pada konstrksi beton, pemuaian akan tertahan

sampai suatu taraf tertentu karena adanya lekatan antara besi beton dengan

beton. Keretakan diklasifikasikan kedalam 2 jenis, antara lain:

- Retak ringan, yakni pecah pada bagian luar beton yang berupa garis –

garis yang sempit dan tidak terlalu panjang dengan pola menyebar.

Retak ini disebabkan oleh proses penyusutan beton pada saat terjadi

kebakaran.

- Retak berat, yakni ukuran retak lebih dalam dan lebar, terjadi secara

tunggal atau kelompok.

43

BAB III

METODE PENELITIAN

3.1 Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental

yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil

Universitas Sumatera Utara. Secara umum urutan tahap penelitian meliputi :

a. Penyediaan bahan penyusun beton.

b. Pemeriksaan bahan.

c. Perencanaan campuran beton (Mix Design).

d. Pembuatan benda uji.

e. Pemeriksaan nilai slump.

f. Pengujian kuat tekan beton umur 28 hari sebelum dibakar.

g. Pengujian kuat tekan beton setelah dibakar.

3.2 Bahan – bahan penyusun beton

Bahan penyusun beton terdiri dari semen portland, agregat halus, agregat

kasar dan air. Sering pula ditambah bahan campuran tambahan yang sangat

bervariasi untuk mendapatkan sifat-sifat beton yang diinginkan. Biasanya

perbandingan campuran yang digunakan adalah perbandingan jumlah bahan

44

3.2.1 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder)

yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat

hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat

sebagai bahan tambahan yang digiling bersama – sama dengan bahan utamanya.

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC

(Ordinary Portland Cement) atau Tipe I, yang diproduksi oleh PT. SEMEN

PADANG dalam kemasan 1 zak 50 kg.

3.2.2 Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi

alami dari batu – batuan atau berupa pasir buatan yang dihasilkan oleh alat – alat

pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos saringan

no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) yang dipakai dalam

campuran beton diperoleh dari quarry Sei Wampu, Binjai. Pemeriksaan yang

dilakukan terhadap agregat halus meliputi :

Analisa ayakan pasir

Pemeriksaan berat isi pasir

Pemeriksaan berat jenis dan absorbsi pasir

45 a. Tujuan :

Analisa Ayakan Pasir

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

kehalusan pasir (FM)

b. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 2.10

Pasir dapat dikategorikan pasir halus.

c. Pedoman :

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam

beberapa kelas, yaitu :

Pasir halus : 2.20 < FM < 2.60

Pasir sedang : 2.60 < FM < 2.90

Pasir kasar : 2.90 < FM < 3.20

a. Tujuan :

Pemeriksaan Berat Isi Pasir

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan

longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1311.290 kg/m3.

Berat isi keadaan longgar : 1168.996 kg/m3.