commit to user

RANCANGAN ALAT UJI GESER PADA BAHAN KOMPOSIT

SERAT ALAM DENGAN MEMPERHATIKAN ASPEK

KETERULANGAN HASIL PENGUJIAN

Skripsi

Sebagai Persyaratan Untuk Memperoleh Gelar Sarjana Teknik

SANDI BUDIYONO I 1308531

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

KATA PENGANTAR

Alhamdulillah, puji syukur penulis ucapkan ke hadirat Allah SWT yang

telah memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan

skripsi ini.

Dalam pelaksanaan maupun penyusunan laporan skripsi ini, penulis telah

mendapatkan bantuan dan bimbingan dari berbagai pihak. Pada kesempatan yang

sangat baik ini, dengan segenap kerendahan hati dan rasa yang setulus-tulusnya,

ucapan terima kasih penulis haturkan kepada:

1. Orang tua dan saudara-saudaraku yang telah memberikan doa, kasih sayang

dan dukungan sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

2. Ir. Noegroho Djarwanti, M.T. selaku Pembantu Dekan I Fakultas Teknik

Universitas Sebelas Maret Surakarta.

3. Ir. Lobes Herdiman, M.T. selaku Ketua Jurusan Teknik Industri Universitas

Sebelas Maret Surakarta.

4. Taufiq Rochman, STP, MT, selaku Ketua Program S-1 Non Reguler Jurusan

Teknik Industri Universitas Sebelas Maret Surakarta.

5. Ilham Priadythama, ST, MT, selaku Dosen Pembimbing I dan Ir. Lobes

Herdiman, M.T, selaku Dosen Pembimbing II yang telah meluangkan

waktunya, dan sabar dalam memberikan pengarahan dan bimbingan sehingga

penulis dapat menyelesaikan skripsi ini dengan lancar.

6. Wakhid Ahmad J, ST, MT, selaku dosen penguji skripsi I dan Ir. Munifah,

MSIE, MT, selaku dosen penguji skripsi II yang telah memberikan masukan

dan perbaikan terhadap skripsi ini.

7. Para staf dan karyawan Jurusan Teknik Industri, atas segala kesabaran dan

pengertiannya dalam memberikan bantuan dan fasilitas demi kelancaran

penyelesaian skripsi ini.

8. Teman-teman Transfer Teknik Industri angkatan ’08, terima kasih atas

semangat, kekompakan serta bantuan kalian selama ini. Semoga persahabatan

kita akan terus terjaga.

9. Keluarga besar bengkel bubut milling Huma, terima kasih atas tempat, waktu

10.Seseorang yang senantiasa ada untuk mendampingi, memberikan dukungan

dan doanya. Terima kasih untuk kesabarannya selama ini.

11.Seluruh pihak-pihak yang tidak dapat penulis sebutkan satu persatu, atas

segala bimbingan, bantuan, kritik, dan saran dalam penyusunan tugas akhir

ini.

Semoga skripsi ini dapat bermanfaat bagi rekan-rekan mahasiswa maupun

siapa saja yang membutuhkannya. Penulis menyadari bahwa laporan tugas akhir

ini masih jauh dari sempurna. Oleh karena itu, penulis dengan senang hati dan

terbuka sangat mengharapkan berbagai masukan maupun kritikan dari pembaca.

Surakarta, 24 Januari 2011

commit to user

ABSTRAK

Sandi Budiyono, NIM: I 1308531. RANCANGAN ALAT UJI GESER PADA BAHAN KOMPOSIT SERAT ALAM DENGAN MEMPERHATIKAN ASPEK KETERULANGAN KETERULANGAN HASIL PENGUJIAN. Skripsi. Surakarta : Jurusan Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret, Januari 2011.

Kekuatan geser merupakan salah satu sifat mekanik penting dari komposit serat alam. Sifat ini adalah informasi yang sangat berguna bagi penelitian di daerah ini. Untuk mengukur sifat-sifat mekanik ini, perangkat tertentu harus dirancang dengan mempertimbangkan karakteristik komposit serat alam sebagai spesimen tersebut. Penelitian ini difokuskan pada perancangan aspek keterulangan hasil pengujiannya.

Metode pengujian geser disesuaikan dengan standar ASTM D5379-98. Standar geometri spesimen pengujian geser berukuran 76mm x 20mm x 12mm (P xLxT) dan terdapat takikan 90o (V-notch) pada tengah-tengah spesimen dengan kedalaman 4 mm yang dikombinasikan dikombinasikan sesuai dengan kebutuhan Laboratorium Pengendalian Kualitas (LSK) Universitas Sebelas Maret Surakarta LSK , standar ini akan menjadi acuan untuk mengembangkan desain alat uji geser. Pada tahap akhir desain, performasi keterulangan alat uji diukur menggunakan Analisis Varians (ANOVA) untuk spesimen medium density fiberboard (MDF).

Hasil penelitian ini adalah alat uji geser modular untuk pengujian geser komposit serat alam dengan menggunakan tenaga hidrolik power pack sebagai penggerak utama. Pencekaman spesimen secara khusus dirancang untuk komposit serat alam yang umumnya bersifat rapuh dan getas. Uji ANOVA menunjukkan perangkat ini dinilai baik ditinjau dari aspek keterulangan hasil pengujian dengan keakurasian dibawah 5%.

Kata kunci: alat uji geser, pengujian geser, komposit serat alam, ASTM D5379-98

ABSTRACT

Sandi Budiyono, NIM: I 1308531. THE DESIGN OF NATURAL FIBER

COMPOSITE SHEAR TESTER WITH REPEATABILITY

CONSIDERATION OF THE TEST RESULT. THESIS. Surakarta: Industrial Engineering Department, Faculty of Engineering, Sebelas Maret University, January 2010.

Shear strength is one of important mechanical properties of natural fiber composite. This properties is a very useful information for the research in these area. In order to measure this property, a specific device must be designed considering the characteristic of the natural fiber composite as its specimen. This research was focused on designing repeatability aspect for its testing result.

The method of shear testing was complied to the standard of ASTM D5379-98. The standard specimen geometry 76mm x 20mm x 12mm (HxWxT) and 90o V-notched in the middle with 4 mm depth combined with the requirement of LSK Laboratory of Sebelas Maret University, this standard would be a reference to develop the design of the shear tester. At the end of the design phase, there was a repeatability performance test using Analysis of Variance (ANOVA) for the medium density fiberboard specimen.

The result of this study was a modular shear tester device for natural fiber composite using hydraulic power pack as a prime mover. The gripper is specifically designed for natural fiber composite which is commonly brittle and fragile. The ANOVA test showed this device is performed well in term of repeatability aspect under 5% accuracy.

Keywords: shear tester, shear testing, natural fiber composite, ASTM D5379-98.

commit to user

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR VALIDASI... ii

LEMBAR PENGESAHAN ... iii

SURAT PERNYATAAN ORISINALITAS KARYA ILMIAH ... iv

SURAT PERNYATAAN PUBLIKASI KARYA ILMIAH ... v

KATA PENGANTAR ... vi

ABSTRAK ... viii

ABSTRACT ... ix

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN

1.1 Latar Belakang ... I - 1

1.2 Perumusan Masalah ... I - 3

1.3 Tujuan Penelitian ... I - 3

1.4 Manfaat Penelitian ... I - 3

1.5 Batasan Masalah ... I - 4

1.6 Asumsi Penelitian... I - 4

1.7 Sistematika Penulisan... I - 4

BAB II TINJAUAN PUSTAKA

2.1 Komposit Serat Alam (Composite Natural Fiber) ... II - 1

2.1.1 Karakteristik PadaKomposit Serat Alam ... II - 1

2.1.2 Pengujian Pada Bahan Komposit Serat Alam ... II - 2

2.1.3 Spesimen Pada Bahan Komposit Serat Alam ... II - 3

2.2 Alat Uji Geser ... II - 4

2.2.1 Deskripsi Alat Uji Geser ... II - 4

2.2.2 Teknologi Atau Konstruksi Pada Alat Uji Geser ... II - 6

2.2.3 Mekanika Fluida (Hidrolik) ... II - 10

2.2.5 Sistem Kendali Alat Uji Geser ... II - 19

2.3 Statistik Pengujian Pada Alat Uji Geser ... II - 22

2.3.1 Perancangan Eksperimen ... II - 23

2.4 Penelitian Penunjang ... II - 29

BAB III METODOLOGI PENELITIAN

3.1 Identifikasi Masalah ... III - 2

3.1.1 Studi Pustaka ... III – 2

3.1.2 Studi Lapangan ... III – 2

3.1.3 Tujuan Penelitian ... III - 3

3.1.4 Manfaat Penelitian ... III - 3

3.2 Tahap Pengumpulan Dan Pengolahan Data ... III - 3

3.2.1 Pengujian Geser ASTM D5379-98 ... III - 3

3.2.2 Identifikasi Alat Uji Geser ... III - 3

3.2.3 Konsep Rancangan Alat Uji Geser ... III - 4

3.2.4 Bill of Materials Alat Uji Geser ... III - 4

3.3 Perancangan Alat Uji Geser ... III - 5

3.3.1 Mekanika Struktur Rancangan Alat Uji Geser ... III - 5

3.3.2 Elemen Penggerak Alat Uji Geser ... III - 5

3.3.3 Rangkaian Pengendali Alat Uji Geser ... III - 5

3.3.4 Running Test Alat Uji Geser ... III - 5

3.3.5 Kalibrasi Alat Uji Geser ... III - 5

3.4 Pengujian Data Hasil Pengujian Geser ... III - 6

3.5 Analisis Dan Interpretasi Hasil ... III - 6

3.6 Kesimpulan Rancangan Alat Uji Geser ... III - 6

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data ... IV - 1

4.1.1 Pengujian Geser ASTM D5379-98 ... IV - 1

4.1.2 Identifikasi Alat Uji Geser ... IV - 3

4.1.3 Konsep Rancangan Alat Uji Geser ... IV - 8

commit to user

4.2.1 Mekanika Struktur Rancangan Alat Uji Geser ... IV - 25

4.2.2 Elemen Mesin Penggerak Alat Uji Geser ... IV - 32

4.2.3 Rangkaian Pengendali Alat Uji Geser ... IV - 35

4.2.4 Estimasi Biaya Alat Uji Geser ... IV - 37

4.2.5 Spesifikasi Alat Uji Geser ... IV - 40

4.3 Pengujian Data Hasil Pengujian Geser ... IV - 41

4.3.1 Pengujian Hasil Pembebanan Geser ... IV - 42

4.3.2 Pengujian Hasil Perhitungan Kekuatan Geser ... IV - 53

BAB V ANALISIS DAN INTERPRETASI HASIL

5.1 Analisis Alat Uji Geser

5.1.1 Analisis Rancangan Alat Uji Geser ... V - 1

5.1.2 Analisa Bahan Penyusun Alat Uji Geser ... V - 3

5.1.3 Analisa Hasil Pengujian Geser ... V - 5

5.2 Interpretsi Hasil Alat Uji Geser ... V - 6

BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpulan ... VI - 1

6.2 Saran ... VI - 1

BAB I

PENDAHULUAN

Dalam bab ini akan diuraikan mengenai latar belakang penelitian,

perumusan masalah yang diangkat dalam penelitian, tujuan dan manfaat

penelitian, batasan masalah, asumsi yang yang diangkat dalam penelitian serta

sistematika penulisan untuk menyelesaikan penelitian.

1.1 LATAR BELAKANG

Pada era globalisasi sekarang ini, dunia manufaktur mengalami

perkembangan pesat, mengikuti perubahan dan tuntutan pasar untuk menghasilkan

material atau bahan dasar alternatif sebagai pengganti bahan-bahan komersial

yang kini harganya semakin mahal. Banyak penelitian yang berfokus pada

penemuan bahan dasar organik karena bahan dasar organik dapat dijadikan

sebagai alternatif pengganti bahan dasar anorganik (Setjadi, 2005). Berbagai

bahan organik, komposit serat alam merupakan bahan yang banyak diteliti

disebabkan Indonesia merupakan penghasil serat alam yang kaya, komposit serat

alam adalah bahan yang ramah lingkungan. Dalam penelitian tersebut sifat-sifat

mekanik menjadi salah satu bahasan yang paling penting. Beberapa sifat mekanik

komposit serat alam menjadi patokan untuk aplikasinya. Sifat-sifat mekanik dapat

diketahui melalui pengujian mekanik. Beberapa pengujian mekanik, pengujian

geser merupakan salah satu yang terpenting karena aplikasi komposit dalam

bentuk papan atau struktur sering kali mengalami pembebanan geser.

Pengujian geser (shear tester) merupakan salah satu pengujian dalam

menentukan seberapa jauh terpenuhinya standar spesifikasi dari karakteristik

bahan yang digunakan untuk proses pengujian terhadap material, dimana material

didesak melalui dua arah yang berbeda dengan besar gaya yang sama sampai

terjadi proses deformasi (perubahan bentuk) atau displacement (proses pergeseran

objek atau perubahan posisi titik awal dan posisi akhir dari sebuah objek)

spesimen untuk mengetahui karaketristik maupun sifat mekanik dari suatu

material (Nee, 1998). Keperluan pengujian geser komposit serat alam, pengujian

commit to user

geser maksimum yang dapat ditahan oleh material komposit serat alam pada

kondisi tegangan efektif dan pembebanan secara berkelanjutan, sehingga

memungkinkan terjadinya displacement pada material yang diujikan (Nee, 1998).

Komposit serat alam merupakan jenis komposit organik, sehingga alat uji geser

komposit serat alam dapat digunakan untuk jenis komposit organik lain dengan

beban pergeseran maksimal sebesar 100 MPa sesuai pada literature Properties

And Performace of Natural-Fibre Composite, Pickering, 2008.

Ketersediaan alat uji geser menjadi tuntutan tersendiri untuk mengetahui

karakteristik dari bahan atau material yang akan diujikan. Saat ini alat uji geser

yang tersedia di lingkungan Fakultas Teknik Universitas Sebelas Maret Surakarta

adalah berupa universal testing machine di Laboratorium Material Fakultas

Teknik Mesin Universitas Sebelas Maret. Alat uji ini pada dasarnya adalah alat uji

tarik yang kemudian dimodifikasi fungsinya sehingga dapat digunakan sebagai

alat uji geser. Alat uji universal mempunyai besar kapasitas pembebanan hingga

100 ton. Alat uji universal merupakan alat penguji material dengan kekuatan

tinggi seperti halnya logam. Pada pengujian menggunakan material jenis logam

steel 37 dengan batas patah (sB) 370 N/mm2 didapatkan nilai rata-rata pengujian

340 MPa dari 5 kali proses pengujian alat uji universal. Pengujian geser pada

komposit serat alam (natural fiber composite) dapat menggunakan fasilitas alat uji

dengan besar beban atau regangan yang mampu diberikan alat uji universal

(universal testing machine) ini tetapi nilai hasil pengujiannya cenderung tidak

akurat karena kekuatan tarik komposit serat alam jauh lebih kecil dari logam atau

maksimum hanya pada kisaran 100 MPa.

Alat uji geser memiliki beberapa aspek penting dalam pengujian geser.

Aspek keakurasian dan kepresisian yang ditunjukkan oleh hasil pengujian

spesimen hanya diketahui setelah dilakukan beberapa kali pengujian geser

terhadap spesimen. Satu atau beberapa kali pengujian geser spesimen sudah cukup

untuk menunjukkan aspek keakurasian dari alat uji tersebut, tetapi untuk

mendapatkan kepresisian hasil pengujian membutuhkan pengujian yang dilakukan

berulang-ulang. Pengujian yang dilakukan berulang-ulang menunjukkan

kepresisian sehingga aspek keterulangan hasil pengujian alat uji dapat

merupakan aspek pertama yang harus dipenuhi karena keakurasian alat dapat

diselesaikan relatif lebih mudah, yaitu dengan kalibrasi alat uji. Ketersediaan alat

uji geser komposit serat alam pada Fakultas Teknik Universitas Sebelas Maret

Surakarta di Laboratorium Sistem Kualitas Jurusan Teknik Industri merupakan

penyelesaian perancangan proses pembuatan komposit serat alam yang saat ini

sedang dikembangkan, oleh karena itu alat uji diperlukan sebagai media penguji

komposit tersebut.

Berdasarkan uraian di atas diketahui bahwa perancangan alat uji geser untuk

bahan komposit serat alam sangat diperlukan dalam perkembangan penelitian

komposit serat alam di masa mendatang.

1.2 PERUMUSAN MASALAH

Berdasarkan latar belakang yang diuraikan, maka dapat dirumuskan pokok

permasalahan dari tugas akhir ini yaitu ”Bagaimana merancang alat uji geser

untuk bahan komposit serat alam dengan memperhatikan kepresisian alat terhadap

spesimen dan aspek keterulangan hasil pengujian?”.

1.3 TUJUAN PENELITIAN

Tujuan utama yang dicapai dari penelitian ini yaitu merancang alat uji geser

untuk bahan komposit serat alam dengan memperhatikan aspek keterulangan hasil

pengujian. Adapun tujuan khusus dari penelitian ini, sebagai berikut:

1. Menentukan konstruksi alat uji geser untuk menunjang aspek keterulangan

hasil pengujian.

2. Melakukan pengujian alat uji geser terhadap karakteristik komposit serat alam

dalam aspek keterulangan hasil pengujian.

1.4 MANFAAT PENELITIAN

Manfaat yang dicapai dalam penelitian ini adalah menghasilkan alat uji

geser dengan memperhatikan aspek keterulangan hasil pengujian terhadap

commit to user

1.5 BATASAN MASALAH

Batasan-batasan yang digunakan dalam penelitian ini, sebagai berikut:

1. Spesifikasi alat uji terhadap spesimen memenuhi kriteria standarisasi ASTM

D5379/D5379M – 98.

2. Spesimen yang akan diujikan berupa MDF (medium density fiberboard)

dengan geometri panjang spesimen 76 mm, lebar 20 mm dan tebal spesimen

12 mm, tegangan geser maksimum spesimen sebesar 100 MPa disesuaikan

dengan kekuatan tarik maksimum serat alam menurut literatur Pickering,

2008.

3. Beban tegangan lokal terhadap alat uji geser sebesar 4 Hz atau berkisar antara

30 – 33 bar.

1.6 ASUMSI

Asumsi-asumsi yang digunakan dalam penelitian ini, sebagai berikut:

1. Kekuatan geser setiap spesimen diasumsikan sama untuk jenis dan komposisi

bahan yang sama.

2. Perancangan konstruksi tidak mempertimbangkan gesekan, selip antara

spesimen dengan alat uji diasumsikan tidak ada.

3. Kalibrasi alat dilakukan berdasarkan beban akibat gesekan pada kondisi

konstan.

1.7 SISTEMATIKA PENULISAN

Sistematika penulisan yang digunakan pada penyusunan laporan tugas akhir,

seperti diuraikan di bawah ini.

BAB I PENDAHULUAN

Bab ini membahas tentang latar belakang dan identifikasi masalah

yang diangkat dalam perancangan alat uji geser, perumusan masalah,

tujuan penelitian, manfaat penelitian, batasan masalah, penetapan

asumsi-asumsi serta sistematika yang digunakan dalam perancangan

alat uji geser sebagai alat pengujian geser pada bahan komposit serat

BAB II TINJAUAN PUSTAKA

Bab ini memberi penjelasan secara terperinci mengenai teori-teori

yang digunakan sebagai landasan pemecahan masalah serta

memberikan penjelasan secara garis besar metode yang digunakan oleh

penulis sebagai kerangka pemecahan masalah guna mendapatkan

desain rancangan alat uji geser.

BAB III METODOLOGI PENELITIAN

Bab ini berisikan gambaran terstruktur tahap-tahap proses pelaksanaan

penelitian dan tahapan pengerjaan pengolahan data yang digambarkan

dalam diagram alir (flow chart).

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisikan uraian mengenai data-data penelitian yang digunakan

dalam proses pengolahan data sesuai dengan langkah-langkah

pemecahan masalah yang dikembangkan pada bab sebelumnya.

BAB V ANALISIS & INTERPRETASI HASIL

Bab ini berisi tentang analisis dan interpretasi hasil terhadap

pengumpulan dan pengolahan data yang dilakukan.

BAB VI KESI MPULAN DAN SARAN

Bab ini berisikan kesimpulan yang diperoleh dari analisis pemecahan

masalah maupun hasil pengumpulan data serta saran-saran perbaikan

commit to user

BAB II

TINJAUAN PUSTAKA

Bab ini membahas mengenai konsep dan teori yang digunakan dalam

penelitian, sebagai landasan dan dasar pemikiran untuk membahas serta

menganalisa permasalahan yang ada.

2.1 KOMPOSIT SERAT ALAM (COMPOSITENATURAL FIBER)

Serat alam merupakan hasil dari bahan tanaman berserat yang diproduksi

sebagai hasil dari fotosintesa. Pada sub-bab berikut dibahas mengenai

karakteristik pada komposit serat alam (composite natural fiber), pengujian geser

pada bahan komposit serat alam, dan spesimen pengujian geser pada bahan

komposit serat alam.

2.1.1 Karakteristik Pada Komposit Serat Alam

Composite natural fiber atau komposit serat alam memiliki keuntungan

dibandingkan dengan serat sintetis, seperti mudah didapatkan, berat lebih ringan,

mampu melalui proses manufaktur atau pengolahan secara alami, dan ramah

lingkungan. Komposit serat alam merupakan bahan alternatif baru, mempunyai

kekuatan dan kekakuan yang relatif tinggi dan tidak menyebabkan iritasi pada

kulit. Keuntungan yang lainnya adalah kualitas dapat divariasikan dan memiliki

stabilitas panas yang rendah (Lokantara, 2007).

Karakterisasi bahan komposit menjadi sulit dipahami, karena perkembangan

penelitian bahan alternatif pengganti anorganik yang semakin luas. Hal ini

menyebabkan pengembangan metode pengujian dan teknik yang sudah ada terus

diverifikasi dan dikaji ulang. Faktor kesulitan lain yang timbul dalam pengujian

komposit juga muncul pada saat proses pengujian komposit serat alam karena

keragaman yang melekat dari sifat geometris, fisik, dan mekanis dari jenis serat

yang digunakan (Pickering, 2008).

Pickering (2008), menjelaskan bahwa laporan literatur ilmiah pada sifat

mekanik komposit serat alam memiliki kriteria dan standar nilai yang

berbeda-beda. Hal ini sangat sulit untuk menyajikan dalam satu tabel yang berisi daftar

karakteristik komposit serat alam, karena keanekaragaman serat yang digunakan,

Tabel 2.1 Kelebihan dan kekurangan komposit serat alam

Kelebihan Kekurangan

Berat spesifikasi bahan lebih ringan dibandingkan jenis komposit campuran bahan semen (matriks).

Banyaknya variabilitas.

Sumber daya yang dapat diperbarui dengan produksi gas emisi CO2 yang rendah.

Ketahanan produksi air (kelembaban) rendah.

Produksi pengolahan ramah lingkungan. Ketahanan terhadap api rendah.

Tahan pada listrik / tegangan tinggi. Ketegaran bahan rendah.

Pengatur suhu yang bagus dan insulating propertis sederhana.

Adhesi serat dan matriks yang kurang.

Sumber: Pickering, 2008

2.1.2 Pengujian Pada Bahan Komposit Serat Alam

Menurut Pickering (2008), penelitian terhadap material komposit serat alam

telah melampaui metode uji yang ditentukan dalam standar. Literatur untuk

karakterisasi komposit serat alam sebagian besar seperti pada pengujian logam,

kayu, polimers, dan komposit berserat lainnya. Pengetahuan karakteristik

komposit serat alam lebih detail dilakukan pada pengujian mekanik yaitu jenis

pengujian geser yang terurai, sebagai berikut:

1. Pengujian geser (shear tester).

Iosipescu merupakan metode pengujian geser terpopuler. Karakteristik

konfigurasi dan pengujian spesimen ditunjukkan pada gambar 2.1 dan gambar

2.2. Metode uji diuraikan dalam standar ASTM D5379-98 menggunakan

Wyoming Shear Test Fixture yang diaplikasikan pada mesin uji universal.

Tegangan geser rata-rata di seluruh bagian bertakik (V-notch) spesimen

dihitung dengan menggunakan rumusan:

A F

P= ... 2.1

dengan;

F = beban yang diterapkan (N)

commit to user

Gambar 2.1 Karakteristik konfigurasi pengujian geser

Sumber: Pickering, 2008

Gambar 2.2 Konsep dasar pengujian geser komposit

Sumber: Junaidi, 2009

2.1.3 Spesimen Pada Bahan Komposit Serat Alam

Spesimen atau bahan komposit serat alam yang akan diuji ditentukan sesuai

standar masing-masing pengujian. Standar pengujian yang dipakai adalah standar

ASTM (American Society for Testing and Material). ASTM dibentuk pertama

kali pada tahun 1898 oleh sekelompok insinyur dan ilmuwan untuk mengatasi

bahan baku besi pada rel kereta api yang selalu bermasalah. Sekarang ini, ASTM

mempunyai lebih dari 12.000 buah standarisasi. Standar ASTM banyak digunakan

pada negara maju maupun berkembang dalam penelitian akademis maupun

industri (http://id.wikipedia.org, 2010). Contoh spesimen beserta geometri yang

telah mengacu pada standar ASTM D5379-98 sebagai spesimen dalam pengujian

1. Pengujian geser (shear tester).

Dimensi spesimen uji geser menggunakan standar ASTM D5379-98.

Gambar 2.3 menunjukkan tipe spesimen standar geometri untuk pengujian

geser.

Gambar 2.3 Spesimen uji geser standar ASTM D5379-98

Sumber: ASTM international, 1999

dengan;

L = Panjang spesimen = 76 mm

d1 = Lebar spesimen = 20 mm

d2 = V-notch spesimen = 4 mm

h = Tebal spesimen = as required = 12 mm

w = Lebar takikan dalam = 12 mm

r = radius takikan dalam = 1,3 mm

2.2 ALAT UJI GESER

Sub-bab ini membahas kajian teori tentang alat uji geser pada bahan

komposit serat alam. Pembahasan dimulai dari deskripsi alat uji geser, teknologi

atau konstruksi pada alat uji geser, cara kerja alat uji geser dengan sistem hidrolik,

dan proses pembacaan hasil pengujian geser.

2.2.1 Deskripsi Alat Uji Geser

Alat uji geser merupakan seperangkat peralatan untuk mengetahui seberapa

besar ketahanan geser maksimum yang dapat ditahan oleh material pada kondisi

commit to user

Beberapa jenis proses pengujian geser, salah satunya adalah pengujian

Biaxial Iosipescu dilakukan untuk memilih geometri spesimen yang tepat dan

memuat kondisi untuk pengukuran kekuatan geser searah pada komposit

(Kumosa, 1999). Efek nonlinear diperiksa sehubungan dengan berbagai koefisien

geseran, pemindahan, pemuatan sudut, dan perlengkapan non-linier menggunakan

teknik penghitungan elemen berhingga. Hal ini menunjukkan bahwa efek

non-linear bernilai kecil untuk tegangan yang terjadi pada pusat spesimen standar

Iosipescu, tetapi penting untuk menekankan pendekatan takikan (V-notch)

sedalam 4 mm yang diterapkan dalam metode pengujian geser. Dalam beberapa

kasus, perbedaan signifikan dalam tekanan atau kompresi dihitung untuk koefisien

geseran yang berbeda yang telah diamati (Kumosa, 1999).

Metode pengujian geser diarahkan untuk mengukur karakteristik properti

dari material yang homogen pada tiap tingkat lapisan. Pada proses pengujian

geser, benda uji diberikan takikan berbentuk V-notch (sudut 90o) pada bagian sisi

tepi (ASTM D5379-98) yang bernilai subjektif terhadap pengujian. Disadari

bahwa dikenakannya sudut 90o (V-notch) pada sisi tepi benda uji, menunjukkan

nilai kesalahan atau error yang cukup tinggi dikarenakan proses pengujian

berjalan secara geser melintang. Namun, koreksi nilai perlu diberlakukan karena

orientasi sudut 0o memberikan efek atau pengaruh pada tegangan tekan lokal

(pressure weight).

Dengan demikian, hasil dari diberikannya sudut 90o dapat memberikan nilai

tegangan geser yang rendah dan mungkin juga terlalu tinggi pada proses

pengujian geser (Iosipescu test).

Gambar 2.4 (a) Grafik pengujian geser Iosipescu; (b) Hasil uji geser Iosipescu dengan takikan sudut 90o

Gambar 2.5 Iosipescu failure and Iosipescu stretching for polymer

Sumber: ASTM international, 1999

2.2.2 Teknologi Atau Konstruksi Pada Alat Uji Geser

Terjadinya regangan geser murni merupakan hasil uji dan evaluasi dengan

memantau secara terpisah pembacaan alat ukur dari ketegangan dan kompresi

regangan (Munro, 1990). Keadaan regangan geser murni (seperti yang telah

didefinisikan dari pembacaan ketegangan dari alat pengukur kompresi) dapat

dihasilkan melalui sudut 90o (V-notch) dari proses pengujian geser, tidak melalui

pengujian sudut 0o (spesimen pengujian memiliki permukaan yang halus dan

paralel) (Munro, 1990). Teknologi atau konstruksi pada alat uji geser dijelaskan

pada landasan teori kekuatan bahan (strength of material) dan konstruksi bahan.

Pertimbangan dalam menetukan bahan atau material yang digunakan dalam

perancangan alat uji geser, sebagai berikut:

1. Kekuatan bahan (strength of material).

Dalam perencanaan struktur, semua elemen harus diberikan ukuran

tertentu. Ukuran harus diproporsikan cukup kuat untuk memikul setiap gaya

yang mungkin terjadi. Setiap elemen struktur juga harus cukup kaku sehingga

tidak melengkung atau berubah bentuk berlebihan pada saat struktur

digunakan. Setiap elemen struktur juga tidak boleh terlalu langsing, sehingga

tidak kehilangan kestabilan akibat adanya gaya tekan. Perencananaan struktur

meliputi penentuan proporsi elemen struktur yang memenuhi kekuatan

(strength), kekakuan (stiffness) dan stabilitas (stability) setiap elemen struktur.

Kekuatan material dapat didefinisikan sebagai kesanggupan suatu material

commit to user

Modulus irisan elastis setiap material berbeda-beda, tergantung dari dimensi

dan geometri penampang melintangnya. Tabel 2.2 menunjukkan beberapa

contoh rumus perhitungan momen inersia (I) dan momen tahanan (W) untuk

beberapa geometri melintang material.

Tabel 2.2 Perhitungan kekuatan material

Profil I (mm4) W (mm3)

20 64 4 4 D D » p 10 32 3 3 D D » p 6 3 bh 6 3 bh 12 4 h 6 3 h 20 ) ( 64 4 4 4

4 D d

d

D - »

-p D d D D d D 10 ) ( 32 4 4 4 4 -» -p 12 4 4 d D -h d D 6 4 4

-Sumber: Strength of Material, 1991

2. Tegangan.

Tegangan didefinisikan sebagai tahanan terhadap gaya-gaya luar. Ini

menjadi komponen yang tegak lurus dan sejajar dengan arah potongan suatu

penampang.

Dalam praktek teknik, gaya umumnya diberikan dalam satuan pound atau

newton dan luas yang menahan dalam satuan inchi persegi atau millimeter

persegi. Sehingga tegangan dinyatakan dalam pound per inchi persegi yang

disingkat menjadi psi, atau newton per-milimeter persegi (MPa). Besarnya

gaya persatuan luas pada bahan tersebut disebut sebagai tegangan dan lazimnya

ditunjukkan dengan huruf Yunani s (sigma) (Kurniawan, 2000).

a. Tegangan aksial atau normal yaitu tegangan yang gaya-nya bekerja searah

dengan luas penampang benda.

s = ¦ =

A F

D D

... 2.2

dengan;

F = beban yang diterapkan (N)

A = luasan area (mm2)

b. Tegangan geser adalah intensitas gaya pada suatu titik yang sejajar terhadap

penampang atau sejajar terhadap permukaan yang mengalami tegangan.

t = n =

A V

D D

... 2.3

dengan;

V = beban geser (N)

A = luasan area (mm2)

Satuan tegangan adalah satuan gaya per satuan luas. Dalam sistem

internasional (SI) satuan tegangan, adalah:

Pa = pascal = Newton/meter2 = N/m2

1 KPa = 1 kilopascal = 103 Pa

1 MPa = 1 megapascal = 106 Pa = 106 N/m2 = 1 N/mm2

Pada batang-batang yang menahan gaya aksial, tegangan yang bekerja pada

potongan yang tegak lurus terhadap sumbu batang adalah tegangan normal

saja, tegangan geser tidak terjadi. Arah potongan ini juga memberikan

commit to user

3. Regangan.

Regangan adalah perubahan bentuk. Semua bagian bahan yang mengalami

gaya-gaya luar, dan selanjutnya tegangan dalam akan mengalami perubahan

bentuk. Perubahan bentuk total (total deformation) yang dihasilkan oleh suatu

bahan atau benda dinyatakan dengan huruf Yunani d (delta). Jika panjang

adalah L, perubahan bentuk per satuan panjang dinyatakan dengan huruf

Yunani e (epsilon).

L d

e = ... 2.4

4. Hukum Hooke (Hooke's Law).

Hampir pada semua material logam, pengujian geser merupakan tahap

awal dalam percobaan terhadap material logam yang diujikan. Hubungan

antara beban atau gaya yang diberikan berbanding lurus dengan pergeseran

bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva

pertambahan panjang vs beban mengikuti aturan Hooke yaitu rasio tegangan

(stress) dan regangan (strain) adalah konstan.

Stress: σ =

A F

... 2.5

dengan;

F = beban yang diterapkan (N)

A = luasan area (m2)

Strain: ε = L

L

D

... 2.6

dengan;

L

D = perubahan panjang (mm)

L = panjang awal (mm)

Hubungan antara stress dan strain dirumuskan:

E = e s

... 2.7

Regangan geser dilambangkan γ merupakan tangen θ. Pada grafik tegangan

tangens adalah selalu konstan, yang pada bahan tertentu nilainya juga sudah

pasti (konstan).

Tangens a = p p e s

... 2.8

dengan;

σp = tegangan pada batas elastik (N/ mm2) ep = regangan pada batas elastik (N/ mm2)

2.2.3 Mekanika Fluida (Hidrolik)

Pada sistem kerja alat uji geser, mekanisasi pengerak utama pada alat uji

adalah dengan menggunakan sistem penggerak hidrolik. Kata hidrolik (hidraulik,

hydraulic) berasal dan kata Yunani “ hydro” yang berarti “air”. atau “zat cair”

atau “fluida cair”, bermakna semua benda atau zat yang berhubungan dengan

“air”. Didefinisikan sebagai segala sesuatu yang berhubungan dengan air.

Sekarang kita mendefinisikan “hidrolik” sebagai pemindahan, pengaturan,

gaya-gaya dan gerakan-gerakan zat cair (Punarwan, 2005). Jika suatu zat cair dikenakan

tekanan, maka tekanan itu akan merambat ke segala arah dengan tidak bertambah

atau berkurang kekuatannya (Archimedes Law).

Menurut Punarwan (2005), penggunaan cairan digunakan sebagai sarana

perpindahan energi. Minyak mineral adalah cairan yang sering digunakan, tetapi

dapat digunakan pula cairan sintetis, seperti air atau emulsi minyak air.

Hidromekanika (mekanika zat alir atau mekanika fluida) dibagi menjadi 2, yaitu:

1. Hidrostatika adalah mekanika fluida atau zat cair diam (teori kesetimbangan

dalam cairan).

2. Hidrodinamika adalah mekanika fluida yang bergerak (ilmu aliran).

Beberapa sifat khusus sistem penggerak hidrolik, yaitu:

1. Gaya yang tinggi (berupa momen putar) dengan ukuran yang kompak, yaitu

berupa kepadatan tenaga yang tinggi.

2. Penyesuaian gaya otomatis.

3. Dapat bergerak dari keadaan diam meskipun pada beban penuh.

commit to user

6. Sesuai untuk mengendalikan proses gerakan yang cepat dan untuk gerakan

sangat lambat yang akurat.

7. Penumpukan energi yang relatif sederhana dengan menggunakan gas.

8. Dapat dikombinasikan dengan tranformasi yang tidak terpusat dari energi

hidrolik kembali ke energi mekanik, dapat diperoleh sistem penggerak sentral

yang sederhana sehingga dapat ekonomis.

Barangkali satu kelebihan yang tak dimiliki energi lainnya, bahwa energi

hidrolik adalah salah satu sistem yang paling serbaguna dalam mengubah dan

memindahkan tenaga. Terbukti dari sifat kekakuannya namun mempunyai sifat

Tabel 2.3 Perbandingan berbagai sistem energi

No Kriteria Hidrolik Pneumatik Elektrik / Elektronik Mekanik

1. Pembawa energi Oli (secara umum). Udara. Elektron. Poros, batang penghubung, sabuk, roda

dll.

2. Perpindahan energi Pipa, selang, tabung, lubang. Pipa, selang, tabung, lubang. Kabel atau bahan yang bersifat konduksi.

Poros, batang penghubung, sabuk, roda dll.

3. Konversi dari dan ke energi mekanik

Pompa, Silinder, Motor Hidrolik. Kompresor, silinder, motor pneumatik (PN)

Generator, baterai, motor listrik (E), magnet, selenoid, motor induksi.

4. Besaran karakter terpenting

Tekanan P (30…400 bar) Debit Q. Tekanan P (sekitar 6 bar) Debit Q. Tegangan (V), Arus (I). Gaya, torsi, putaran, kecepatan.

5. Efisiensi perpindahan energi

Baik sekali atau sempurna, kompak, harga layak dengan teknologi. Operasi sampai 400 bar. Merubah ke gerakan linear sederhana dg silinder.

Baik, terbatas karena tekanan maksimal hanya 6 bar.

Cukup baik, koefien motor listrik 1/10 x dibanding motor hidrolik.

Menghudung dan memutus mudah melalui switch.

Baik, Sebab konversi energi tak diperlukan. Keterbatasannya terlihat pada kemampuan pengontrolannya.

6. Keakuratan gerakan Sempurna, sebab oli tidak dapat dikompresi. Cukup baik, sebab udara bersifat kompresibel.

Sangant bervariasi, kadang tinggi kadang rendah.

Baik sekali, disebabkan kaitan antara komponen pasti.

7. Efisiensi Cukup – Baik, kerugian volume dan gesekan selama konversi tergantung pengontrolannya dengan katup-katup.

Baik, sepanjang energi ini tersedia sebagai sumber energi utama.

Baik, disini tak perlu proses konversi. Ada kemungkinan kerugian-kerugian gesekan.

8. Kemampuan untuk dikontrol

Sempurna, dengan katup-katup (dapat ditingkatkan lagi dengan dikombinasikan energi listrik).

Sempurna, dengan katup-katup (dapat ditingkatkan lagi dengan dikombinasikan energi listrik).

Untuk tenaga kecil : sempurna, untuk tenaga besar : cukup-baik. Dg switch, relay, variable resistor dll.

Cukup-Baik, melalui perpindahan roda gigi dan sistem perpindahan mekanisme bertingkat.

9. Pembangkitan gerakan lurus

Sangat mudah, menggunakan silinder. Sangat mudah, menggunakan silinder.

Sedikit lebih rumit, dengan menggunakan motor linear.

Sederhana dengan mekanisme engkol, poros pendek (spindle) dll.

10. Hubungan pemberian sinyal dari sistem hidrolik dengan sistem

Operasi pneumatik dengan katup-katup kontrol arah.

Pengontrolan dengan elektromagnet

(solenoid,switch, swit tekanan dll).

Digerakkan atau dilepas dengan pompa, motor hidrolik, silinder, gerakan katup melalui cam dan lintasan.

commit to user

Menurut Punarwan (2005), alat berat merupakan aplikasi dari hidrolik.

Hidrolik merupakan aplikasi dari mekanika fluida. Mekanika fluida merupakan

aplikasi ilmu fisika. Hukum-hukum fisika yang mengatur fluida cair sederhana

ilmu mekanika benda padat dan lebih sederhana lagi dari sebelumnya

dibandingkan dengan hukum-hukum yang mengatur ilmu-ilmu udara, panas, uap,

gas, elektron, sinar, gelombang, magnet dan sebagainya lebih menguntungkan

mempelajari ilmu mekanika awal. Beberapa hal hidrolik serupa dengan pneumatik

(pneumatics-ilmu yang mempelajari pemanfaatan udara bertekanan untuk

perpindahan energi) terutama pada prinsip kerja dan komponen-komponennya.

Oli bertekanan adalah media pemindah energi yang sehabis dipakai oleh elemen

kerja (silinder atau pompa hidrolik) dikembalikan ke penampung (reservoir atau

tangki), tidak langsung dibuang ke atmosfer seperti udara bekas pada sistem

pneumatik.

Dalam sistem hidrolik, fluida cair berfungsi sebagai penerus gaya. Zat cair

pada praktiknya memiliki sifat tak dapat dikompresi (incompressible), berbeda

dengan fluidagas yang mudah dikompresi (compressible). Karena fluida yang

digunakan harus bertekanan, kemudian diteruskan ke segala arah secara merata

dengan memberikan arah gerakan yang halus. Ini didukung dengan sifatnya yang

selalu menyesuaikan bentuk yang ditempatinya dan tidak dapat dikompresi.

Kemampuan yang diuraikan di atas menghasilkan peningkatan kelipatan yang

besar pada gaya kerjanya.

Kesimpulan sistem hidrolik adalah suatu sistem pemindah tenaga dengan

mempergunakan zat cair atau fluida sebagai media atau perantara. Karena sifat

cairan yang selalu menyesuaikan bentuk yang ditempatinya mengalir ke segala

arah dan dapat melewati berbagai ukuran dan bentuk.

Prinsip inilah yang dipergunakan pada alat pengangkat hidrolik. Dengan

membuat perbandingan diameter yang berbeda akan mempengaruhi gaya penekan

dan gaya angkat yang didapatnya. Pada gambar 2.6, bila diameter piston penekan

dibuat lebih kecil dari piston penerima beban atau pengangkat beban akan

memberikan gaya tekan yang ringan tetapi gaya tekan itu kemudian diteruskan

Gambar 2.6 Perbandingan gaya pada pengungkit hidrolik

Sumber: Punarwan, 2005

Sebagai penggerak pompa hidrolik dapat digunakan motor listrik atau motor

penggerak mula. Setelah oli hidrolik dipompa pada tekanan tertentu, kemudian

disalurkan ke katup kontrol arah yang bertugas mengatur kemana cairan hidrolik

itu dialirkan. Diagram alir sistem hidrolik dapat dilihat pada gambar 2.7.

Urutan aliran dimulai dari pembangkit berupa motor listrik atau motor bakar

yang menggerakkan pompa oli, kemudian pompa oli meningkatkan tekanan oli

yang ditampung pada reservoir. Melalui katup kontrol hidrolik, oli bertekanan

dialirkan ke pemakai berupa elemen kerja silinder atau motor hidrolik yang

mengubah energi hidrolik itu menjadi energi gerak atau mekanis. Urutan

energinya dari motor listrik atau bakar ke silinder hidrolik berturut-turut: energi

listrik atau mekanis – energi hidrolik – energi hidrolik – energi mekanis.

Gambar 2.7 Diagram aliran sistem hidrolik

Sumber: Punarwan, 2005

commit to user

gerak perpindahan beban, debit (volume yang dihasikan per satuan waktu) pompa

hidrolik harus semakin besar. Dengan kata lain gaya yang dihasilkan tergantung

pada tekanan kerja dan kecepatan gerak perpindahan tergantung pada debit yang

dihasilkan pompa dengan ketentuan ia bekerja pada luas penampang silinder kerja

yang sama (Punarwan, 2005).

Pada sebuah pompa hidrolik lebih dikenal dalam sebuah kesatuan utuh

pompa hidrolik yang digunakan sebagai penggerak yang dikenal sebagai Power

Pack Unit. Power pack unit tersusun dari beberapa bagian, yaitu:

1. Tangki hidrolik (hydraulic tank) adalah sebagai tempat penampung oli dari

sistem. Selain itu juga berfungsi sebagai pendingin oli yang kembali.

2. Pompa hidrolik (hydraulic pump) sebagai pemindah oli dari tangki ke dalam

sistem. Dan bersama komponen lain menimbulkan hydraulic pressure (tenaga

hidrolik).

3. Katup pengendali (control valve) berguna untuk mengarahkan jalannya oli ke

tempat yang diinginkan.

4. Main relieve valve berguna untuk membatasi tekanan maksimum yang

diijinkan dalam hydraulic system, agar sistem sendiri tidak rusak akibat over

pressure.

5. Silinder hidrolik (actua tor) adalah sebagai pengubah dari tenaga hidrolik

menjadi tenaga mekanik.

6. Filter digunakan sebagai media penyaring kotoran atau gram yang ikut terbawa

Gambar 2.8 Power pack unit Sumber: Graco Inc, 1996

Perbandingan sistem hidrolik dengan sistem mekanik, sebagai berikut:

1. Keuntungannya, yaitu:

a. Dapat menyalurkan torsi dan gaya besar.

b. Pencegahan over load tidak sukar.

c. Kontrol gaya pengoperasian mudah dan cepat.

d. Pergantian kecepatan lebih mudah.

e. Getaran halus.

f. Daya tahan lebih lama.

2. Kerugiannya, yaitu:

a. Peka terhadap kebocoran.

b. Peka terhadap perubahan temperatur.

c. Kadang-kadang kecepatan kerja berubah.

commit to user

Definisi dan perhitungan dalam satuan Internasional (SI) adalah sebuah

massa (diartikan sebagai sekumpulan materi) sebesar 1 kg mengakibatkan gaya

berat sebesar 1 Kp diatas tanah. Menurut sistem satuan SI gaya diberi satuan

Newton (N) (id.wikipedia.org, 2010)

g m

F = . ... 2.9

dengan; 1 Kp = 1 kg . 9,81 2

s m

= 9,81 2

s m kg

1 N = 1 kg . 1 2

s m

= 1 2

s m kg

, dengan demikian 1 Kp = 9,81 N. Untuk keperluan

praktisnya, 1 Kp = 10 N

Tekanan, adalah salah satu pengukuran yang penting dalam hidrolik, yang

didefinisikan sebagai gaya per satuan luas.

A F

P = ( 2

cm N

) ... 2.10

dengan; 1 bar = 10 2

cm N

= 1 2

cm daN

; 1 bar = 1,02 2

cm Kp

1 2

cm Kp

= 0,98 bar Jika digunakan satuan SI untuk gaya (N) dan luas m2, maka kita

dapatkan satuan tekanan dalam Pascal, dimana: 1 Pa = 1 2

mm N

Dibidang hidrolik umumnya tekanan kerja diberi simbul (P) yang

menunjukkan tekanan yang cukup tinggi diatas tekanan atmosfer.

2.2.4 Load Cell

Load cell adalah sebuah transduser gaya yang bekerja berdasarkan prinsip

deformasi sebuah material akibat adanya tegangan mekanis yang bekerja

(Purwanto, 2004). Sebuah sensor Load cell pada dasarnya adalah sebuah

perangkat listrik atau elektronika (transduser) yang digunakan untuk mengubah

gaya menjadi sinyal listrik (en.wikipedia.org, 2010).

Menurut Hastomo, (2001) load cell merupakan sebuah alat yang dipasang

sebagai alat bantu yang berfungsi sebagai sensor yang mengirimkan data analog

yang kemudian diubah menjadi data digital. Konversi ini tidak terjadi secara

mekanis, perubahan gaya menjadi sebuah sinyal diukur menggunakan alat ukur

bernama strain gauge. Strain gage adalah transduser pasif yang mengubah suatu

pergeseran mekanis menjadi perubahan tahanan. Strain gauge digunakan juga

untuk mengubah gaya yang masuk menjadi sebuah sinyal listrik. Sebuah load cell

biasanya terdiri dari empat regangan dalam sebuah konfigurasi jembatan

wheatstone (Madison, 1989).

Perubahan tahanan ini sebanding dengan regangan yang diberikan dan

diukur dengan sebuah jembatan wheatstone yang dipakai secara khusus.

Sensitivitas sebuah strain gage dijelaskan dengan suatu karakteristik yang disebut

gage factor, yang didefinisikan sebagai perubahan satuan tahanan dibagi

perubahan satuan panjang.

Meskipun strain gauge load cell paling banyak digunakan, ada beberapa

jenis load cell lain yang dapat ditemukan di industri. Dalam aplikasi industri,

hidrolik (hidrostatik) mungkin adalah yang kedua paling banyak digunakan. Pada

alat ini digunakan untuk mengeliminasi terjadinya kesalahan pada beberapa alat

strain gauge load cell.

Penampang load cell untuk beban kerja tekan dihitung dengan persamaan:

σ =

A F

... 2.11

σ =e . E ... 2.12 dengan;

σ = Tegangan (N/mm2)

e = Regangan (microstrain)

F = Gaya (N)

A = Luas penampang (mm2)

E = Modulus elastisitas (N/mm2)

Luas penampang load cell (A).

E A F

. e

= ;

E F A

. e

commit to user

Gambar 2.9 Load celluntuk beban tekan

Sumber: Purwanto, 2004

Penampang load cell dibuat berbentuk cincin dengan maksud selain untuk

memperbesar permukaan load cell juga untuk memudahkan komponen lain

supaya terpasang dalam satu sumbu. Sedangkan lubang ulir M-5 digunakan untuk

menghubungkan load cell dengan choosen plate, agar load cell lebih fleksibel

dipasang pada peralatan uji. Material yang dipilih adalah ASSAB 760, yang

memiliki karakteristik mekanik material, sebagai berikut:

Tensile Strength = 65–80 kg/mm2

Yield Point = 35–45 kg/mm2

Elasticity Modul = 210.103 N/mm

2.2.5 Sistem Kendali Alat Uji Geser

Sistem kendali adalah suatu proses pengaturan atau pengendalian terhadap

satu atau beberapa besaran (variable, parameter) sehingga berada pada suatu

harga atau dalam suatu rangkaian harga (range) tertentu. Komponen-komponen

yang terdapat dalam sistem kontrol lebih mudah digambarkan dalam bentuk blok

[image:32.595.112.510.243.489.2]diagram (Prasetyo, 2008).

Gambar 2.10 Blok diagram sistem kontrol

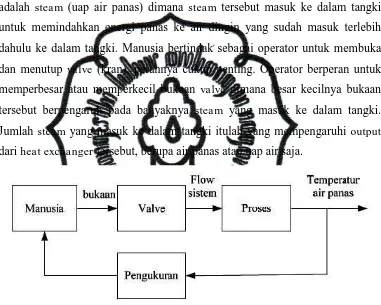

Blok diagram pada gambar 2.10 merupakan suatu pernyataan grafis yang

ditujukan untuk menggambarkan sebuah sistem kendali. Fungsi dari

komponen-komponen penyusun blok diagram, yaitu:

1. Input (R(t)),

Input adalah nilai yang diinginkan bagi variabel yang dikontrol selama

pengendalian.

2. Error signal (e(t)),

Selisih antara r(t)-c(t), input dengan output. Merupakan inputan bagi kontroler

dan nilainya harus sekecil mungkin. Error signal menggerakkan kontroler

untuk mendapatkan keluaran pada satu harga yang diinginkan.

3. Kontroler,

Fungsi utama kontroler adalah membandingkan harga yang sebenarnya dari

keluaran (plant) dengan harga yang diinginkan (setting point).

4. Control signal U(t),

Output dari kontroler berfungsi sebagai sinyal pengontrol. Control signal ini

menyebabkan output menjadi sama dengan input.

5. Aktuator,

Komponen yang secara fisik melakukan keinginan kontroler dengan suntikan

energi tertentu.

6. Plant atau proses,

Objek yang dikontrol oleh sistem berupa proses mekanis, elektris, hidrolis,

pneumatic atau kombinasinya.

7. Output (c(t)),

Harga atau nilai yang akan dipertahankan bagi variabel yang dikontrol dan

merupakan harga yang ditunjuk oleh alat pencatat.

8. Error detector.

Merupakan pembanding antara input dengan output yang menghasilkan error

commit to user

Sistem kendali dikelompokkan menjadi dua yaitu sistem pengendalian

secara manual dan sistem pengendalian secara otomatis, yaitu:

1. Sistem pengendalian secara manual.

Sistem pengendalian manual masih sering dipakai pada beberapa aplikasi

tertentu. Sistem ini dipakai pada proses yang tidak banyak mengalami

perubahan beban (load). Salah satu contoh pengendalian secara manual adalah

pengendalian manual temperature di sebuah heat exchanger. Load sistem

adalah steam (uap air panas) dimana steam tersebut masuk ke dalam tangki

untuk memindahkan energi panas ke air dingin yang sudah masuk terlebih

dahulu ke dalam tangki. Manusia bertindak sebagai operator untuk membuka

dan menutup valve (kran), perannya cukup penting. Operator berperan untuk

memperbesar atau memperkecil bukaan valve dimana besar kecilnya bukaan

tersebut berpengaruh pada banyaknya stea m yang masuk ke dalam tangki.

Jumlah steam yang masuk ke dalam tangki itulah yang mempengaruhi output

[image:34.595.129.510.235.540.2]dari heat exchanger tersebut, berupa air panas atau uap air saja.

Gambar 2.11 Blok diagram open loopsistem pengendalian manual pada plant heat exchanger

Sumber: Prasteyo, 2008

Sistem pengendalian seperti gambar 2.11 disebut sistem pengendalian open

loop karena loop dari pengontrolan terputus oleh peran manusia yang masih

berada dalam sistem tersebut. Perlu diketahui bahwa sebuah sistem

pengendalian disebut open loop jika perintah koreksi kesalahan masih

2. Sistem pengendalian secara otomatis

Pengertian sistem pengendalian secara otomatis adalah pengendalian oleh

mesin-mesin atau peralatan yang bekerja secara otomatis dan operasinya

dibawah kendali manusia. Sistem ini dilakukan pada sistem kerja closed loop

karena perintah koreksi kesalahan bekerja secara otomatis tanpa adanya

[image:35.595.123.512.213.483.2]campur tangan manusia.

Gambar 2.12 Sistem kontrol closed loop

Sumber: Prasteyo, 2008

Terdapat umpan balik atau feedba ck pada sistem kontrol closed loop yang

berfungsi mengkoreksi kesalahan dimana tugas untuk mengkoreksi kesalahan

dilakukan oleh kontroler ataupun instrumentasi elektronik lainnya tanpa ada

campur tangan manusia. Hasilnya lebih akurat karena memiliki error detector.

Sistem kendali pada alat uji geser merupakan kendali proses mesin secara

otomatis. Pergerakan silinder hidrolis diatur secara otomatis melalui rangkaian

elektronik dalam control panel yang terdiri dari beberapa push button.

2.3 STATISTIK PENGUJIAN PADA ALAT UJI GESER

Statistik merupakan prosedur-prosedur yang digunakan dalam

pengumpulan, penyajian, analisis, dan penafsiran data. Secara garis besar statistik

dikelompokkan menjadi dua kelompok besar, yaitu statistika deskriptif dan

inferensia statistik. Statistika deskriptif merupakan metode statistik yang

menggunakan keseluruhan data untuk menggambarkan seluruh karakteristik dari

commit to user

pengambilan contoh atau sebagian data dari populasi. Penggunaan metode

inferensia statistik digunakan sebagai pemecahan masalah-masalah dalam

penelitian ini yang berkaitan dengan statistik.

2.3.1 Perancangan Eksperimen

Desain eksperimen merupakan langkah-langkah lengkap yang perlu diambil

jauh sebelum eksperimen dilakukan agar supaya data yang semestinya diperlukan

dapat diperoleh sehingga akan membawa kepada analisis objektif dan kesimpulan

yang berlaku untuk persoalan yang sedang dibahas (Sudjana, 1997).

Beberapa istilah atau pengertian yang diketahui dalam desain eksperimen

(Sudjana, 1997; Montgomery, 1997), yaitu:

1. Experimental unit (unit eksperimen).

Objek eksperimen dimana nilai-nilai variabel respon diukur.

2. Variabel respon(effect).

Disebut juga dependent variable atau ukuran performansi, yaitu output yang

ingin diukur dalam eksperimen.

3. Faktor.

Disebut juga independent variable atau variabel bebas, yaitu input yang

nilainya akan diubah-ubah dalam eksperimen.

4. Level (taraf).

Merupakan nilai-nilai atau klasifikasi-klasifikasi dari sebuah faktor. Taraf

(levels) faktor dinyatakan dengan bilangan 1, 2, 3 dan seterusnya. Misalkan

dalam sebuah penelitian terdapat faktor-faktor :

a = jenis kelamin

b = cara mengajar

Selanjutnya taraf untuk faktor a adalah 1 menyatakan laki-laki, 2 menyatakan

perempuan (a1, a2). Bila cara mengajar ada tiga, maka dituliskan dengan b1, b2,

dan b3.

5. Treatment (perlakuan).

Sekumpulan kondisi eksperimen yang akan digunakan terhadap unit

eksperimen dalam ruang lingkup desain yang dipilih. Perlakuan merupakan

6. Replikasi.

Pengulangan eksperimen dasar yang bertujuan untuk menghasilkan taksiran

yang lebih akurat terhadap efek rata-rata suatu faktor ataupun terhadap

kekeliruan eksperimen.

7. Faktor pembatas atau blok (Restrictions).

Sering disebut juga sebagai variabel kontrol (dalam Statistik Multivariat).

Faktor yang mempengaruhi variabel respon tetapi tidak ingin diuji

pengaruhnya oleh eksperimenter karena tidak termasuk ke dalam tujuan studi.

8. Randomisasi.

Cara mengacak unit-unit eksperimen untuk dialokasikan pada eksperimen.

Metode randomisasi yang dipakai dan cara mengkombinasikan level-level dari

fakor yang berbeda menentukan jenis disain eksperimen yang akan terbentuk.

9. Kekeliruan eksperimen.

Merupakan kegagalan daripada dua unit eksperimen identik yang dikenai

perlakuan untuk memberi hasil yang sama.

Langkah-langkah setiap proyek eksperimen secara garis besar terdiri tiga

tahapan, yaitu planning phase, design phase dan a nalysis phase. (Hicks, 1993).

a. Planning phase.

Tahapan dalam planning phase, adalah:

1. Membuat problem statement sejelas-jelasnya.

2. Menentukan variabel bebas (dependent variables), yaitu efek yang ingin

diukur, sering disebut sebagai kriteria atau ukuran performansi.

3. Menentukan independent variables.

4. Menentukan level-level yang akan diuji kemudian menentukan sifatnya,

yaitu:

a.Kualitatif atau kuantitatif?

b.Fixed atau random?

5. Tentukan cara bagaimana level-level dari beberapa faktor akan

dikombinasikan (khusus untuk eksperimen dua faktor atau lebih).

b. Design phase.

commit to user

2. Menentukan urutan eksperimen (urutan pengambilan data).

3. Menentukan metode randomisasi.

4. Menentukan model matematik yang menjelaskan variabel respon.

5. Menentukan hipotesis yang akan diuji.

c. Analysis phase.

Tahapan dalam analysis phase, adalah:

1. Pengumpulan dan pemrosesan data.

2. Menghitung nilai statistik-statistik uji yang dipakai.

3. Menginterpretasikan hasil eksperimen.

Adapun tahap-tahap dalam pengolahan data hasil eksperimen meliputi uji

krakteristik data, uji ANOVA dan uji pembanding ganda.

1. Uji Karakteristik Data

Apabila menggunakan analisis variansi sebagai alat analisa data eksperimen,

maka seharusnya sebelum data diolah, terlebih dahulu dilakukan uji karakteristik

data berupa uji kenormalan, homogenitas variansi, dan independensi, terhadap

data hasil eksperimen.

a. Uji normalitas.

Uji normalitas adalah uji untuk mengukur apakah data memiliki

distribusi normal sehingga dipakai dalam statistik parametrik (statistik

inferensial). Ada beberapa metode yang digunakan untuk menguji pola

distribusi. Dua diantaranya adalah metode statistik Chi Squared dan

Kolmogorov-Smimov. Namun uji Chi-squared tidak cocok digunakan untuk

menentukan pola distribusi dari data yang berjumlah kecil. Hal ini dikarenakan

terjadinya kesulitan atau kesalahan dalam penentuan interval pada data jumlah

kecil. Akibatnya adalah terjadinya kesalahan pengelompokan, selanjutnya ini

menyebabkan uji Chi-squared ini tidak sensitif dalam penolakan atau

penerimaan temadap H0 (Tjahyanto, 2008).

Konsep dasar dari uji normalitas Kolmogorov Smirnov adalah dengan

membandingkan distribusi data (yang akan diuji normalitasnya) terhadap

distribusi normal baku. Distribusi normal baku adalah data yang telah

sebenarnya uji Kolmogorov Smirnov adalah uji beda antara data yang diuji

normalitasnya dengan data normal baku (Konsultan Statistik, 2009).

Uji Kolmogorov-Smirnov ini dilakukan pada tiap threatment atau

perlakuan, dimana pada tiap perlakuan terdiri dari n buah data (replikasi).

Persyaratan dalam melakukan uji Kolmogorov-Smirnov (Cahyono, 2006)

sebagai berikut:

1. Data berskala interval atau ratio (kuantitatif).

2. Data tunggal atau belum dikelompokkan pada tabel distribusi frekuensi.

3. Dapat digunakan untuk n besar maupun n kecil.

Langkah - langkah uji Kolmogorov-Smirnov (Sudjana, 2005) yaitu:

1. Urutkan data dari yang terkecil sampai terbesar.

2. Hitung rata-rata (x) dan standar deviasi (s) data tersebut.

n x x

n

i i÷÷

ø ö ç ç è æ

=

å

=1

... 2.14

(

)

1 2 2

-=

å

å

n n

x x

s

i i

... 2.15

dengan;

xi = data ke-i

n = banyaknya data

3. Transformasikan data tersebut menjadi nilai baku (z).

(

x

x

)

s

z

i=

i-

/

... 2.16

dengan;

xi = data ke-i

x = rata-rata s = standar deviasi

4. Berdasarkan nilai baku (z), tentukan nilai probabilitasnya P(z)

berdasarkan sebaran normal baku, sebagai probabilitas pengamatan.

Gunakan tabel standar luas wilayah di bawah kurva normal.

commit to user

n i x

P( i)= / ... 2.17

dengan;

i = data ke-

n = jumlah data

6. Tentukan nilai maksimum dari selisih absolut P(z) dan P(x) yaitu:

maks | P(z) - P(x)| , sebagai nilai L hitung.

Tahap berikutnya adalah menganalisis apakah data observasi dalam n kali

replikasi berdistribusi normal. Hipotesis yang diajukan adalah:

H0 : Sampel data observasi berasal dari populasi yang berdistribusi normal

H1 : Sampel data observasi berasal dari populasi yang tidak berdistribusi

normal

7. Memilih taraf nyata a, dengan wilayah kritik Lhitung > La(n). Apabila nilai

Lhitung < Ltabel , maka terima H0 dan simpulkan bahwa data observasi berasal

dari populasi yang berdistribusi normal.

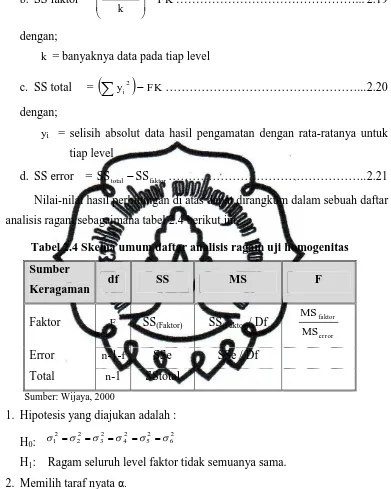

b. Uji Homogenitas

Uji homogenitas bertujuan menguji apakah variansi error dari tiap level

atau perlakuan bernilai sama. Alat uji yang sering dipakai adalah uji Bartlett.

Namun uji Bartlett dapat dilakukan setelah uji normalitas terlampaui.

Menghindari kesulitan dalam urutan proses pengolahan, maka alat uji yang

dipilih adalah uji Levene Test. Uji Levene dilakukan dengan menggunakan

analisis ragam terhadap selisih absolut dari setiap nilai pengamatan dalam

sampel dengan rata-rata sampel yang bersangkutan (Permana, 2008).

Prosedur uji homogenitas Levene (Wijaya, 2000), sebagai berikut:

1. Kelompokkan data berdasarkan faktor yang akan diuji.

2. Hitung selisih absolut nilai pengamatan terhadap rata-ratanya pada tiap

level.

3. Hitung nilai-nilai berikut ini:

a. Faktor koreksi

n x

FK i

2 ) ( )

( =

å

………2.18dengan;

xi = data hasil pengamatan

b. SS faktor =

(

)

FK kxi -÷ ÷ ø ö ç

ç è

æ

å

2………... 2.19

dengan;

k = banyaknya data pada tiap level

c. SS total =

(

å

yi2)

-FK………... 2.20dengan;

yi = selisih absolut data hasil pengamatan dengan rata-ratanya untuk

tiap level

d. SS error = SStotal -SSfaktor……….. 2.21

Nilai-nilai hasil perhitungan di atas dapat dirangkum dalam sebuah daftar

[image:41.595.122.513.106.595.2]analisis ragam sebagaimana tabel 2.4 berikut ini.

Tabel 2.4 Skema umum daftar analisis ragam uji homogenitas

Sumber

Keragaman df SS MS F

Faktor F SS(Faktor) SS(Faktor)/ Df

error faktor

MS MS

Error n-1-f SSe SSe / Df

Total n-1 SStotal

Sumber: Wijaya, 2000

1. Hipotesis yang diajukan adalah :

H0: 62

2 5 2 4 2 3 2 2 2

1 s s s s s

s = = = = =

H1: Ragam seluruh level faktor tidak semuanya sama.

2. Memilih taraf nyata α.

3. Wilayah kritik: F > F α (v1 ; v2)

c. Uji independensi

Salah satu upaya mencapai sifat independen dengan melakukan

pengacakan terhadap observasi. Namun demikian, jika masalah acak ini

diragukan maka dilakukan pengujian dengan cara memplot residual versus

commit to user

error tidak independen. Apabila hal tersebut terjadi, berarti pengacakan urutan

eksperimen tidak benar atau eksperimen tidak terurut secara acak (Hicks,

1993).

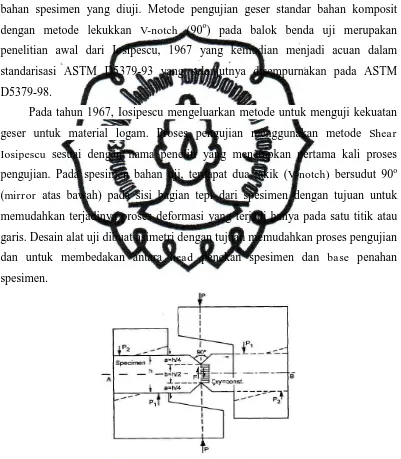

2.4 PENELITIAN PENUNJANG

Sebagai penunjang suatu perancangan alat, diperlukan penelitian terdahulu

sebagai acuan referensi. Metode atau langkah pengujian, alat uji yang dipakai, dan

bahan spesimen yang diuji. Metode pengujian geser standar bahan komposit

dengan metode lekukkan V-notch (90o) pada balok benda uji merupakan

penelitian awal dari Iosipescu, 1967 yang kemudian menjadi acuan dalam

standarisasi ASTM D5379-93 yang selanjutnya disempurnakan pada ASTM

D5379-98.

Pada tahun 1967, Iosipescu mengeluarkan metode untuk menguji kekuatan

geser untuk material logam. Proses pengujian menggunakan metode Shear

Iosipescu sesuai dengan nama peneliti yang menerapkan pertama kali proses

pengujian. Pada spesimen bahan uji, terdapat dua takik (V-notch) bersudut 90o

(mirror atas bawah) pada sisi bagian tepi dari spesimen dengan tujuan untuk

memudahkan terjadinya proses deformasi yang terjadi hanya pada satu titik atau

garis. Desain alat uji dibuat asimetri dengan tujuan memudahkan proses pengujian

dan untuk membedakan antara head penekan spesimen dan base penahan

[image:42.595.113.514.218.677.2]spesimen.

Gambar 2.13 Pengujian geser Iosipescu

Besar gaya yang bekerja secara berlawanan, besarnya P (P1 dan P2) vertikal

sama dengan besarnya P (P1 dan P2) horizontal sehingga akan dihasilkan besaran sxy konstan atau tetap selama proses penekanan benda uji (T). Kedalaman setiap

kedudukan setara dengan seperempat dari tinggi total. Fixture uji geser tersusun

dari dua buah bagian identik yang antisymmetrically penempatannya terhadap

spesimen dan dikenakan pada bagian antara kepala mesin uji dengan spesimen

benda uji (gambar 2.14). Penekanan ke arah bawah atau penarikan beban,

tegangan geser yang seragam dikenakan atau ditujukan pada bagian yang berlekuk

atau paling kritis, dari spesimen. Tegangan geser murni diverifikasi dengan

[image:43.595.111.512.224.506.2]metode dari fotoelastisitas.

Gambar 2.14 Pengujian geser Wyoming

Sumber: Hui, 2000

Walrath, D.E dan Adams (1983) memaparkan versi menurut mereka hasil

dari uji geser Iosipescu untuk material berbahan komposit. Pada bagian yang

bergerak pada fixture, terpasang bearing post (bearing bertipe linear motion)

untuk menjaga kestabilan pergerakan pada saat pengujian (gambar. 2.14). Akibat

dari pemakaian bearing post tadi adalah tidak mempertahankan dua bagian fixture

yang antisymmetry. Jadi, antisymmetry dari dua bagian tidak dipertahankan. Versi

ini kemudian diadopsi sebagai metode standar pengujian geser untuk bahan

komposit dengan menggunakan metode V-notched beam. Versi ini juga kemudian

diadopsi sebagai ASTM pada standarisasi internasional. Interaksi hasil pengujian

commit to user

asimetris. Identifikasi yang kedua spesimen mengalami puntiran dan pelenturan

selama proses pengujian dan identifikasi yang ketiga adalah pada dua bagian

dimungkinkan fixture mengalami pergeseran atau tidak sejajar (missalign) selama

pengujian

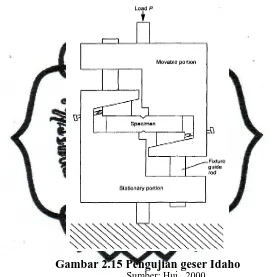

Ifju, P.G (1994) juga mengeluarkan pendapat bahwa Wyoming uji geser

tidak menghasilkan tegangan geser murni sebagaimana dibuktikan oleh adanya

[image:44.595.164.437.225.502.2]strain normal pada bagian yang kritis dari spesimen.

Gambar 2.15 Pengujian geser Idaho

Sumber: Hui, 2000

Conant dan Odom (1994) menemukan bahwa ketidakstabilan lateral

spesimen adalah efek penyebab utama yang tidak diinginkan dalam pelaksanaan

uji geser Wyoming (gambar 2.14). Setelah serangkaian pengujian menggunakan

prototipe alat uji geser, para penulis ini merancang fixture uji geser Idaho (gambar

2.15). Pertama, memulihkan antisymmetry pada dua bagian dari fixture seperti

yang ditentukan pada gambar 2.14. Kemudian mereka menggunakan dua batang

fixture sebagai guide untuk membatasi fixture supaya bergerak dan memindahkan

hanya sepanjang batang. Batang bergeser menyesuaikan linier atau arah bantalan

yang bisa diperketat untuk mendapatkan zero-play untuk mencegah arah

pengujian keluar dari arah atau linear pengujian, kemungkinan pergeseran arah

nonhomogen seperti kayu, lem, kertas dsb. Beban geser murni, sebuah spesimen

pengujian mengalami deformasi geser jika susunan spesimen isotropik atau

deformasi geser bertambah melebihi normal jika susunan spesimen anisotropik.

Kesimpulannya penekanan horizontal diinduksi melalui batang panduan (gambar

2.15) dan ditujukan pada bagian paling kritis dari spesimen.

Gambar 2.16 Pengujian geser FPL

Sumber: Hui, 2000

Liu dan kawan-kawan (1999) kemudian merancang FPL fixture Pengujian

geser (gambar 2.16), bagian konvensional terdiri dari bagian kanan atas dan

bagian kiri bawah. Pada bagian kanan bawah dan bagian kiri atas adalah dua blok

pengendalian saat proses pengujian dilakukan. Blok ini dirancang sebagai

panduan dan arah menuju proses pengujian secara konvensional, kedua bagian

dipasang batang yang mampu bergerak dengan menggunakan bantalan luncur

sebagai media penggeraknya. Blok atas kiri merupakan bagian yang fix yang

digunakan sebagai orientasi menuju bagian kiri bawah oleh dua batang vertikal

dan untuk menuju bagian kanan atas oleh dua batang yang berkedudukan secara

horizontal. Blok kanan bawah dipasang bersamaan dengan dua bagian yang

dipasang sebelumnya. Desain FPL fixture mengatasi kendala dalam uji geser

Idaho dan mempunyai fungsi sama dengan fixture Iosipescu, kecuali bahwa FPL