Lampiran 1. Flowchart pelaksanaan penelitian

Menyiapkan alat dan bahan

Mengambil data anthropometri 10 orang operator

Mengambil data dimensi alat Mulai

Menganalisis hasil pengujian setelah modifikasi Menguji kapasitas efektif alat

Menganalisis hasil pengujian

Memodifikasi Alat

Menguji kapasitas efektif alat

a layak?

Lampiran 1. (Lanjutan)

Analisa data Pengukuran Parameter

a

Data

Lampiran 2. Hasil pengukuran antropometri

No Data Antropometri (cm)

TB TP LG JK JD PJ DG

JK (T) : Jangkauan kedepan (Tangan)

JD (M) : Jangkauan kedepan (Menggenggam) PJ : Panjang siku ke ujung jari

Lampiran 2. (Lanjutan)

Uji Kecukupan data Antropometri

No Pengukuran Simbol ̅ σ BKA BKB

1 Tinggi Badan TB 164,9 9,29 183,48 146,32

2 Tinggi Pinggang TP 91,2 5,51 102,22 80,18

3 Lebar Genggaman LG 9,24 0,58 10,4 8,08

4 Jangkauan ke depan JK 66,9 4,20 75,3 58,5

5 Jangkauan kedepan (Menggenggam) JD 56,4 3,86 64,12 48,68 6 Panjang siku ke ujung jari PJ 36,2 4,21 44,62 27,78 7 Diameter Genggaman Tangan DG 5,31 0,35 6,01 4,61

Uji Keseragaman data Antropometri

No Pengukuran Simbol N N’

1 Tinggi Badan TB 10 4,57

2 Tinggi Pinggang TP 10 5,26

3 Lebar Genggaman LG 10 5,71

4 Jangkauan ke depan JK 10 5,66

5 Jangkauan kedepan (Menggenggam) JD 10 6,76

6 Panjang siku ke ujung jari PJ 10 4,45

Lampiran 3. Data pengamatan pengupasan sabut kelapa

Data waktu pengupasan kelapa 10 buah

No Jumlah

buah

Waktu pengupasan (detik) Total waktu pengupasan (Jam) Sebelum

Kapasitas pengupasan = umlah buah dikupas

aktu yang dibutuhkan buah jam sebelum modifikasi

= 145,45 buah/jam Kapasitas pengupasan = umlah buah dikupas

aktu yang dibutuhkan jam sebelum modifikasi

Lampiran 4. Biaya pemakaian alat sebelum modifikasi 1. Unsur produksi

1. Total biaya pembuatan alat = Rp. 5.754.000 2. Umur ekonomi (n) = 5 tahun 3. Nilai akhir alat (S) = Rp. 575.400

4. Jam kerja = 5 jam/hari

5. Produksi/hari = 727,25 buah/hari 6. Biaya operator = Rp. 50.000/hari 7. Biaya perbaikan = Rp. 42,27/ jam 8. Biaya bahan bakar = Rp. 13.432/jam 9. Bunga modal dan asuransi = Rp 327.978/tahun

Lampiran 5. Biaya produksi Perhitungan Biaya Produksi

a. Biaya Tetap (BT) 1. Biaya penyusutan

Dt = (P-S) (A/F, i, n) (F/P, i, n-1)

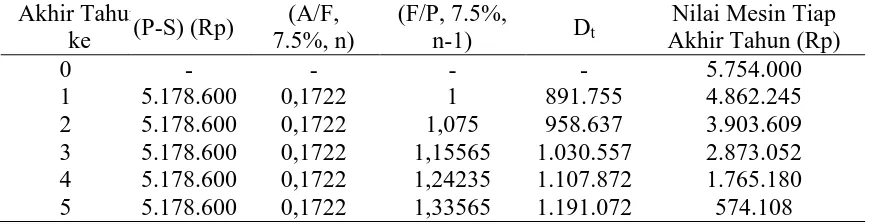

Tabel perhitungan biaya penyusutan dengan metode sinking fund Akhir Tahun

2. Bunga modal (7,5%) dan asuransi (2%) I = iP n n 1

= 9,5% p 5.754. 5 5 1 = Rp 327.978/tahun Tabel perhitungan biaya tetap tiap tahun

Tahun D (Rp) I(Rp)/tahun Biaya tetap (Rp)/tahun

1 891.755 327.978 1.219.733

2 958.637 327.978 1.286.615

3 1.030.557 327.978 1.358.535

4 1.107.872 327.978 1.435.850

5 1.191.072 327.978 1.519.050

b. Biaya tidak tetap (BTT)

1. Biaya perbaikan alat (reparasi) Biaya reparasi = 1, % P-S

jam

= 1, % p5.754. - p 575.4 147 jam

Lampiran 5. (Lanjutan) 2. Biaya bahan bakar

Konsumsi bahan bakar = 1,84 liter/jam Jumlah pemakaian 1 hari = 6 jam

Biaya bahan bakar = 1,84 L/jam x Rp. 7.300/L = Rp. 13.432/jam 3. Biaya operator

Biaya operator = Rp 10.000/jam

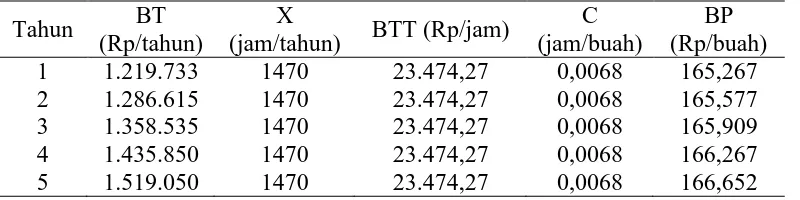

Total Biaya Tidak Tetap (BTT) = Rp 23.474,27/jam c. Biaya Pengupasan Sabut Kelapa

Biaya pokok = + BTT] C

Tabel perhitungan biaya pokok tiap tahun

Tahun BT

(Rp/tahun)

X

(jam/tahun) BTT (Rp/jam)

C (jam/buah)

BP (Rp/buah)

1 1.219.733 1470 23.474,27 0,0068 165,267

2 1.286.615 1470 23.474,27 0,0068 165,577

3 1.358.535 1470 23.474,27 0,0068 165,909

4 1.435.850 1470 23.474,27 0,0068 166,267

Lampiran 6. Break even point sebelum modifikasi

Break even point atau analisis titik impas (BEP) umumnya berhubungan

dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

S = P SP –

Keterangan :

S = sales variabel (produksi) (Buah) FC = fix cash (biaya tetap) per tahun (Rp)

P = profit (keuntungan) (Rp) dianggap nol untuk mendapat titik impas. SP = selling per unit (penerimaan dari tiap unit produksi) (Rp)

VC = variabel cash (biaya tidak tetap) per unit produksi (Rp)

Biaya tidak tetap (VC) = Rp 23.474,27/jam (1 jam = 145,45 buah)

= Rp 161,39/buah

Penerimaan setiap produksi (SP) = Rp 400/buah

SP-VC = Rp 238,61

Tahun Biaya Tetap (Rp/tahun) BEP (buah/tahun)

1 1.219.733 5.111,826

2 1.286.615 5.392,123

3 1.358.535 5.693,536

4 1.435.850 6.017,559

Lampiran 7. Net present value sebelum modifikasi

Net present value (NPV) adalah metode menghitung nilai bersih (netto)

pada waktu sekarang (present). Asumsi present yaitu menjelaskan waktu awal perhitungan bertepatan dengan saat evaluasi dilakukan atau pada periode tahun ke nol (0) dalam perhitungan cashflow investasi.

NPV = PWB – PWC Keterangan :

PWB = present worth of benefit PWC = present worth of cost

Untuk mengetahui apakah rencana suatu investasi tersebut layak ekonomis atau tidak, diperlukan suatu ukuran atau kriteria tertentu dalam metode NPV, yaitu:

NPV > 0 artinya investasi akan menguntungkan/ layak NPV < 0 artinya investasi tidak menguntungkan Investasi = Rp 5.754.000

Nilai akhir = Rp 575.400 Suku bunga bank = Rp 7.5% Suku bunga coba-coba = Rp 10%

Umur alat = 5 tahun

Pendapatan = penerimaan x kapasitas alat x jam kerja alat 1 tahun dengan asumsi alat bekerja pada kapasitas penuh = Rp 85.524.600/tahun

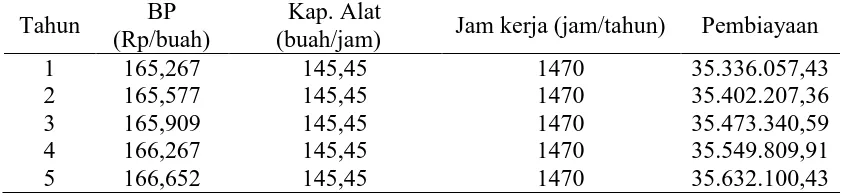

Pembiayaan = biaya pokok x kapasitas alat x jam kerja alat 1 tahun Tabel perhitungan pembiayaan tiap tahun

Tahun BP

(Rp/buah)

Kap. Alat

(buah/jam) Jam kerja (jam/tahun) Pembiayaan

1 165,267 145,45 1470 35.336.057,43

2 165,577 145,45 1470 35.402.207,36

3 165,909 145,45 1470 35.473.340,59

4 166,267 145,45 1470 35.549.809,91

Lampiran 7. (Lanjutan)

1 35.336.057,43 0,9302 32.869.600,62

2 35.402.207,36 0,8654 30.637.070,25

3 35.473.340,59 0,8050 28.556.039,17

4 35.549.809,91 0,7489 26.623.252,64

5 35.632.100,43 0,6968 24.828.447,58

Total 143.514.410,27

Lampiran 8. Internal rate of return sebelum modifikasi

Internal rate of return (IRR) ini digunakan untuk memperkirakan

Lampiran 8. (Lanjutan)

Tabel perhitungan pembiayaan

Tahun (n) Biaya (P/F, 10%, n) Pembiayaan (Rp)

1 35.336.057,43 0,9091 32.124.009,81

2 35.402.207,36 0,8264 29.256.384,16

3 35.473.340,59 0,7513 26.651.120,79

4 35.549.809,91 0,6830 24.280.520,17

5 35.632.100,43 0,6209 22.123.971,16

Total 134.436.006,08

Jumlah COF = Rp 5.754.000 + Rp 134.436.006,08 = Rp 140.190.006,08

NPV 10 % = CIF – COF

= Rp 324.563.919,54 – Rp 140.190.006,08 = Rp 184.373.913,46

Karena nilai X dan Y adalah positif maka digunakan rumus: IRR = q% +

- × (q% - p%)

= 10% + p 195. 3.6 ,1

p 195. 3.6 ,1 - p 184.373.913,46 × (10% - 7.5%)

Lampiran 9. Biaya pemakaian alat sesudah modifikasi 1. Unsur produksi

1. Total biaya pembuatan alat = Rp. 6.254.000 2. Umur ekonomi (n) = 5 tahun 3. Nilai akhir alat (S) = Rp. 625.400

4. Jam kerja = 5 jam/hari

5. Produksi/hari = 727,25 buah/hari 6. Biaya operator = Rp. 50.000/hari 7. Biaya perbaikan = Rp. 45.94 /jam 8. Biaya bahan bakar = Rp. 13.651/jam 9. Bunga modal dan asuransi = Rp 356.478/tahun

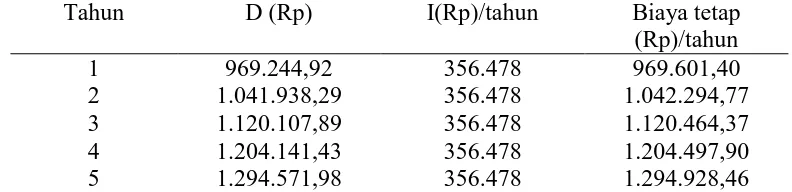

Lampiran 10. Biaya produksi alat setelah modifikasi Perhitungan Biaya Produksi

a. Biaya Tetap (BT) 1. Biaya penyusutan

Dt = (P-S) (A/F, i, n) (F/P, i, n-1)

Tabel perhitungan biaya penyusutan dengan metode sinking fund Akhir

2. Bunga modal (7,5%) dan asuransi (2%)

I = i P n 1

n

= 9,5% p 6. 54. 5 1 5

= Rp 356.478/tahun Tabel perhitungan biaya tetap tiap tahun

Tahun D (Rp) I(Rp)/tahun Biaya tetap

(Rp)/tahun

1 969.244,92 356.478 969.601,40

2 1.041.938,29 356.478 1.042.294,77

3 1.120.107,89 356.478 1.120.464,37

4 1.204.141,43 356.478 1.204.497,90

5 1.294.571,98 356.478 1.294.928,46

b. Biaya tidak tetap (BTT)

1. Biaya perbaikan alat (reparasi) Biaya reparasi = 1, % P-S

Lampiran 10. (Lanjutan)

Jumlah pemakaian 1 hari = 5 jam

Biaya bahan bakar per tahun = 1,87 L/jam x Rp. 7.300/L = Rp. 13.651/jam

3. Biaya operator

Biaya operator = Rp 10.000/jam

Total Biaya Tidak Tetap (BTT) = Rp 23.696,94/jam c. Biaya Pengupasan Sabut Kelapa

Biaya pokok = + BTT] C

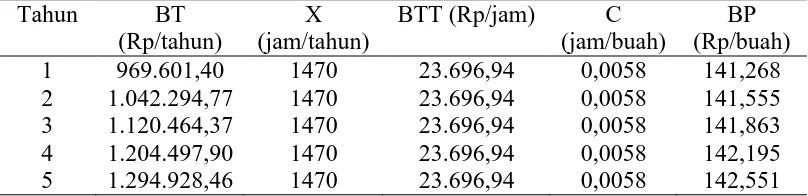

Tabel perhitungan biaya pokok tiap tahun

Tahun BT

(Rp/tahun)

X (jam/tahun)

BTT (Rp/jam) C (jam/buah)

BP (Rp/buah)

1 969.601,40 1470 23.696,94 0,0058 141,268

2 1.042.294,77 1470 23.696,94 0,0058 141,555

3 1.120.464,37 1470 23.696,94 0,0058 141,863

4 1.204.497,90 1470 23.696,94 0,0058 142,195

Lampiran 11. Break even point setelah modifikasi

Break even point atau analisis titik impas (BEP) umumnya berhubungan

dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

S = SP – P Keterangan :

S = sales variabel (produksi) (Buah) FC = fix cash (biaya tetap) per tahun (Rp)

P = profit (keuntungan) (Rp) dianggap nol untuk mendapat titik impas. SP = selling per unit (penerimaan dari tiap unit produksi) (Rp)

VC = variabel cash (biaya tidak tetap) per unit produksi (Rp)

Biaya tidak tetap (VC) = Rp 23.696,94/jam (1 jam = 170,61 buah)

= Rp 138,895/buah

Penerimaan setiap produksi (SP) = Rp 400/buah

SP-VC = Rp 261,105

Tahun Biaya Tetap (Rp/tahun) BEP (buah/tahun)

1 969.601,40 3.713,454

2 1.042.294,77 3.991,861

3 1.120.464,37 4.291,241

4 1.204.497,90 4.613,079

Lampiran 12. Net present value setelah modifikasi

Net present value (NPV) adalah metode menghitung nilai bersih (netto)

pada waktu sekarang (present). Asumsi present yaitu menjelaskan waktu awal perhitungan bertepatan dengan saat evaluasi dilakukan atau pada periode tahun ke nol (0) dalam perhitungan cashflow investasi.

NPV = PWB – PWC Keterangan :

PWB = present worth of benefit PWC = present worth of cost

Untuk mengetahui apakah rencana suatu investasi tersebut layak ekonomis atau tidak, diperlukan suatu ukuran atau kriteria tertentu dalam metode NPV, yaitu:

NPV > 0 artinya investasi akan menguntungkan/ layak NPV < 0 artinya investasi tidak menguntungkan Investasi = Rp 6.254.000 dengan asumsi alat bekerja pada kapasitas penuh = Rp 100.318.680/tahun

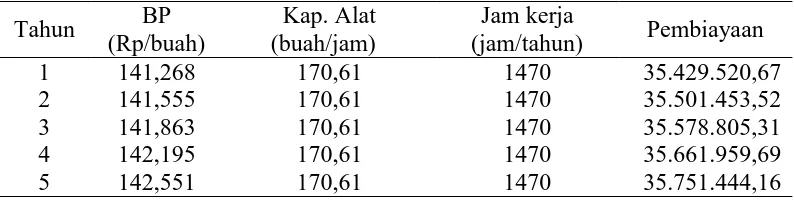

Pembiayaan = biaya pokok x kapasitas alat x jam kerja alat 1 tahun Tabel perhitungan pembiayaan tiap tahun

Lampiran 12. (Lanjutan) Cash in Flow 7.5%

3. Pendapatan = Pendapatan x (P/A, 7.5%,5) = Rp 100.318.680 x 4,04645 = Rp 405.934.522,7

1 35.429.520,67 0,9302 32.956.540,13

2 35.501.453,52 0,8654 30.722.957,88

3 35.578.805,31 0,8050 28.640.938,28

4 35.661.959,69 0,7489 26.707.241,61

5 35.751.444,16 0,6968 24.911.606,29

Total 143.939.284,18

Lampiran 13. Internal rate of return setelah modifikasi

Internal Rate of Return (IRR) ini digunakan untuk memperkirakan

Lampiran 13. (Lanjutan) Tabel perhitungan pembiayaan

Tahun (n) Biaya (P/F, 10%, n) Pembiayaan (Rp)

1 35.429.520,67 0,9091 32.208.977,24

2 35.501.453,52 0,8264 29.338.401,19

3 35.578.805,31 0,7513 26.730.356,43

4 35.661.959,69 0,6830 24.357.118,47

5 35.751.444,16 0,6209 22.198.071,68

Total 134.832.925,01

Jumlah COF = Rp 6.254.000 + Rp 134.832.925,01 = Rp 141.086.925,01

NPV 10 % = CIF – COF

= Rp 380.676.363 – Rp 141.086.925,01 = Rp 239.589.437,99

Karena nilai X dan Y adalah positif maka digunakan rumus: IRR = q% +

- × (q% - p%)

= 10% + p 56.177. 17,

p 56.177. 17, – p 39.589.437,99 × (10% - 7.5%)

Lampiran 14. Spesifikasi alat pengupas sabut kelapa mekanis

Dimensi

Panjang : 116 cm

Lebar : 51 cm

Tinggi : 91 cm

Roller pengupas

Panjang : 70 cm

Diameter : 10 cm

Jarak : 3,2 cm

Mata pisau

Bentuk : kerucut jumlah : 48 buah

Tinggi : 2,4 cm

Berat : 131 kg

Lampiran 15. Foto buah kelapa dan alat pengupas sabut kelapa mekanis

Kelapa setelah dikupas

Sabut kelapa

Lampiran 15. (Lanjutan)

Alat tampak depan

Alat tampak belakang

Lampiran 17. Gambar teknik alat pengupas sabut kelapa mekanis setelah modifikasi

DAFTAR PUSTAKA

Arismunandar dan K. Suga, 1975. Elemen - Elemen Mesin. Pradya Paramitha, Jakarta.

Arismunandar, W., 2005. Penggerak Mula Motor Bakar Torak. ITB, Bandung. Butar Butar, A. R., 2013. Uji Variasi Bentuk Mata Pisau pada Alat Pengupas

Sabut Kelapa Mekanis. http:repository.usu.ac.id [17 April 2015].

Darun, 2002. Ekonomi Teknik. Jurusan Teknologi Pertanian Fakultas Pertanian USU, Medan.

Daryanto. 2007. Dasar-Dasar Teknik Mesin. Rineka Cipta. Jakarta.

Daywin, F. J., R. G. Sitompul dan I. Hidayat., 2008. Mesin-mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Yogyakarta.

Giatman, M. 2006. Ekonomi Teknik. PT Raja Grafindo Persada. Jakarta.

Handoko, T. H., 200. Dasar-Dasar Manajemen Produksi dan Operasi. BPFE, Yogyakarta

Hasibuan, Y., 2011. Hubungan Kelelahan Kerja dan Kepuasan Kerja dengan Produktivitas Kerja Perawat di Ruang Rawat Inap Rsu Dr. Tengku Mansyur Tanjungbalai Tahun 2010. repository.usu.ac.id [17 April 2015].

Jummy, R., 2010. Optimalisasi Biaya. Fakultas Teknik Universitas Indonesia, Depok..

Kastaman, R., 2006. Analisis Kelayakan Ekonomi Suatu Investasi. Tasikmalaya. Nababan, M., 2005. Mesin Pengupas Kulit Kacang Tanah Kapasitas 2500

buah/jam. Politeknik Negeri Medan, Medan.

Niemann, G., 1982. Elemen Mesin: Desain dan Kalkulasi dari Sambungan, Bantalan dan Poros. Penerjemah Bambang Priambodo. Erlangga. Jakarta. Nugroho, W, A., 2008. Perancangan Ulang Alat Pengupas Kacang Tanah untuk

Meminimalkan Waktu Pengupasan. Jurusan Teknik Industri Fakultas

Teknik Universitas Muhammadiyah, Surakarta. http:ums.ac.id [17 April 2015]

Nurmianto, E., 2008. Ergonomi: Konsep Dasar dan Aplikasinya. Penerbit Guna Widya. Surabaya.

Piggot, C. J., 1964. Coconut Growing. Oxford University Press. London.

Pudjanarsa, A dan D. Nursuhud, 2010. Mesin Konversi Energi. Andi Offest, Yogyakarta.

Setyamidjaja, D., 1991. Bertanam Kelapa Hibrida. Penerbit Kanisius. Yogyakarta. Shin, G.C. and R.W. Curtis, 1978. Working in Agricultural Mechanics. Mc

Graw-Hill Inc, The United States of America.

Sijabat, M., 2012. Rancang Bangun Alat Pengupas Sabut Kelapa. repository.usu.ac.id [Diakses pada 17 April 2015].

Silaban, R. G., 2012. Uji Jumlah Alur Sproket pada Alat Mekanis Pengupas Sabut Kelapa. repository.usu.ac.id [Diakses pada 17 April 2015].

Sitanggang, J., 2012. Uji Jumlah Pisau Roller pada Alat Pengupas Sabut Kelapa Mekanis. repository.usu.ac.id [Diakses pada 17 April 2015].

Soenarta, N. dan S. Furuhama, 2002. Motor Serbaguna. Pradnya Paranitha Jakarta.

Stolk, J. dan C. Kross, 1986. Elemen Mesin: Elemen Konstruksi dari Bangunan Mesin. Penerjemah Handersin dan A. Rahman. Erlangga, Jakarta.

Stolk, J., dan C. Kross, 1993. Elemen Mesin: Elemen Kontruksi dari Bangunan Mesin. Penerjemah Hendersin dan A. Rahman. Erlangga, Jakarta.

Sugito, B dan A. Hariyanto, 2007. Pengaruh Karburisasi Roda Gigi Sprocket Aspira dengan Ahm Terhadap Perubahan Sifat Fisis dan Mekanis. https://publikasiilmiah.ums.ac.id. [Diakses pada 28 April 2015]

Suhardiyono, L., 1995. Tanaman Kelapa Budidaya dan Pemanfaatannya. Penerbit Kanisius, Yogyakarta.

Sukamto, 2001. Upaya Meningkatkan Produksi Kelapa. Penebar Swadaya. Jakarta.

Sularso dan K. Suga, 2004. Dasar Perencanaan dan Pemilihan Elemen Mesin. Pradnya Paramita. Jakarta.

Waldiyono. 2008. Ekonomi Teknik (Konsep, Teori dan Aplikasi). Pustaka Pelajar. Yogyakarta.

Warisno, 1998. Budidaya Kelapa Kopyor. Penerbit Kanisius. Jakarta. Warisno, 2003. Budidaya Kelapa Genjah. Penerbit Kanisius. Jakarta. Warisno, 2007. Budidaya Kelapa Genjah. Penerbit Kanisius. Jakarta.

Widananto, H dan H. Purnomo, 2013. Rancangan Mesin Pengupas Sabut Kelapa Berbasis Ergonomi Partisipatori. UMS, Surakarta.

Wignjosoebroto, S., 2008. Ergonomi, Studi Gerak dan Waktu. Penerbit Guna Widya. Surabaya.

Wiheta, Y., 2010. Pembuatan Alat Praktikum Perawatan Sistem Transmisi I. Skripsi. Universitas Sebelas Maret. Surakarta.

Wulansari, D. D., 2009. Pemakaian Alat Pelindung Diri sebagai Upaya dalam Pencegahan Kecelakaan Kerja di Bagian Granule di Pt. Bina Guna Kimia Ungaran. http:repository.usm.ac.id [Diakses pada 28 Agustus 2015]

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada Bulan Agustus - Oktober 2015 di Laboratorium Keteknikan Pertanian, Program Studi Keteknikan Pertanian, Fakultas Pertanian, Universitas Sumatera Utara.

Bahan dan Alat Penelitian

Adapun bahan yang digunakan dalam penelitian ini adalah buah kelapa diameter 10-16 cm, kawat las, besi, roda gigi, rantai, cat, thinner, motor bensin, Speed reducer, bensi, baut dan mur.

Adapun alat yang digunakan dalam penelitian adalah mesin las, mesin gerinda, stopwatch, kalkulator, komputer, meteran, busur derajat, alat pengupas sabut kelapa mekanis, responden sebanyak 10 orang dewasa sebagai obyek pengukuran, dimana objek yang diukur adalah mahasiswa Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

Metodologi Penelitian

Pada penelitian ini, metode yang digunakan adalah studi literatur tentang analisis tingkat kenyamanan dan keamanan operator terhadap pengoperasian alat pengupas sabut kelapa mekanis. Dilakukan pengujian data berupa uji kecukupan data, uji normalitas dan uji keseragaman data yang dilaksanakan dengan pengaplikasian program Statistical Product and Service Solutions (SPSS) dan ms. Excel. Dihitung analisis kesesuaian kendali yang di operasikan dengan tangan

Prosedur Penelitian

- Diambil data ukuran-ukuran pengoperasian alat pengupas sabut kelapa mekanis dengan melakukan pengukuran menggunakan meteran.

- Disiapkan 10 orang sebagai sampel operator alat pengupas sabut kelapa mekanis

- Diambil ukuran antropometri sampel sebagai data penelitian - Diuji kecukupan data dengan rumus :

[ √ ]

Dimana k = tingkat kepercayaan s = derajat ketelitian

N’ = jumlah pengamatan yang dibutuhkan N = jumlah pengamatan

- Diuji kenormalan data dengan aplikasi SPSS, dengan ketentuan : sig > 0,05, data yang diuji berdistribusi normal

sig < 0,05, data yang duji tidak berdistribusi normal

- Diuji keseragaman data menggunakan aplikasi ms. Excel dengan mencari BKA dan BKB

- Diambil data persentil dari output pengaplikasian SPSS sebelumnya - Dilakukan pengujian parameter

- Dianalisis hubungan antara tinggi badan dengan kapasitas efektif alat

- Dimodifikasi tinggi alat sesuai dengan tinggi badan rata-rata 10 orang operator - Dilakukan kembali pengujian parameter pada alat setelah modifikasi

Parameter Penelitian

Kapasitas efektif alat

Pengukuran kapasitas alat dilakukan dengan membagi jumlah bahan yang dikupas terhadap waktu yang dibutuhkan untuk mengupas bahan. Kapasitas efektif alat dapat dihitung dengan persamaan (7).

Analisis ekonomi

Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok). Hal ini dapat dihitung dengan persamaan (8).

a. Biaya tetap

Biaya tetap terdiri dari :

1. Biaya penyusutan (metode sinking fund). Hal ini dapat dihitung dengan persamaan (9).

2. Biaya bunga modal dan asuransi Hal ini dapat dihitung dengan persamaan (10).

3. Diperkirakan bahwa biaya pajak adalah 2% per tahun dari nilai awalnya. b. Biaya tidak tetap

Biaya tidak tetap terdiri dari :

1. Biaya bahan bakar (Rp 7.300;/liter)

3. Biaya karyawan/operator yaitu biaya untuk gaji operator. Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya

Break even point

Manfaat perhitungan BEP adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola layak untuk dijalankan. Pada kondisi ini, pemasukan (income) yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan. Untuk mengetahui produksi titik (BEP) dapat dihitung dengan persamaan (12).

Net present value

Net present value (NPV) yaitu kriteria yang digunakan untuk mengukur

suatu alat layak atau tidak untuk digunakan dalam usaha. NPV adalah selisih antara present value dari investasi nilai sekarang dari penerimaan kas bersih di masa yang akan datang. Identifikasi masalah kelayakan finansial dianalisis dengan menggunakan metode analisis finansial dengan kriteria investasi. Untuk menghitung NPV digunakan persamaan (13).

Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan

Internal rate of return

HASIL DAN PEMBAHASAN

Alat Pengupas Sabut Kelapa Mekanis

Alat pengupas sabut kelapa mekanis dirancang untuk mengupas sabut kelapa Alat ini mempunyai dimensi panjang 116 cm, lebar 51 cm, tinggi 91 cm, diameter penekan 15 cm, dan massa 131 kg.

Pemakaian Speed reducer dengan rasio 1:60, tipe 70 pada alat ini bertujuan untuk mengurangi kecepatan putaran yang dihasilkan oleh motor bensin, dimana kecepatan putar maksimum motor bensin 3600 dan kecepatan putar minimum 2500 sehingga output kecepatan putar dari Speed reducer menjadi kecil. Kecepatan putar yang dibutuhkan untuk alat ini tidak besar, karena apabila putarannya cepat maka buah kelapa akan dikupas akan keluar dari roller pengupas dan membahayakan keselamatan kerja operator pada saat pengupasan serta pengambilan buah dari roller tersebut.

Pemasangan rangka atas bertujuan untuk menahan buah kelapa yang dikupas tidak keluar dari roller pengupas dan menahan sabut kelapa yang terkupas tidak ikut tergulung pada roller tersebut sehingga sabut kelapa dapat jatuh melalui saluran pengeluaran. Pemasangan penekan kelapa bertujuan untuk memudahkan operator dalam pengupasan serta mengurangi resiko terjadinya celaka sewaktu pengoperasian alat.

Buah kelapa yang dikupas pada alat ini adalah buah kelapa dengan varietas kelapa hibrida yang sudah layak panen atau sudah layak untuk diambil santan kelapanya yang warna kulit kelapanya biasanya berwarna hijau.

Perancangan yang Ergonomis

Menurut Nurmianto (2004), ergonomi adalah studi aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi, engineering, manajemen dan perancangan. Ergonomi berkenaan dengan optimasi,

efisiensi, kesehatan dan keselamatan manusia. Oleh sebab itu perancangan dilakukan untuk mencapai rancangan yang ergonomis. Pada akhirnya rancangan yang ergonomis akan meningkatkan sistem kerja dengan lingkungan atau situasi yang cocok. Ergonomi memberikan peranan penting dalam meningkatkan faktor keselamatan dan kesehatan kerja, misalnya desain sistem kerja untuk mengurangi rasa nyeri pada sistem kerangka dan otot manusia.

Alat pengupas sabut kelapa mekanis merupakan alat berat yang belum diuji keselamatan dan keamanannya, maka perlu dilakukan analisis ergonomi sehingga diketahui apakah alat pengupas sabut kelapa mekanis ini sesuai untuk digunakan oleh masyarakat di Indonesia sehingga dapat meningkatkan produktivitas operator.

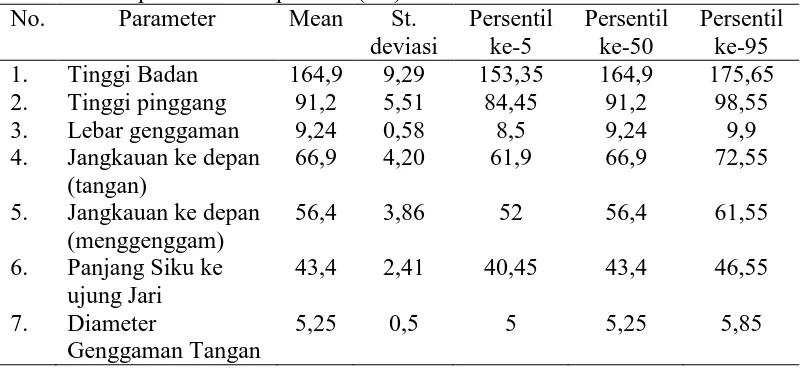

Kesesuaian Alat yang Dioperasikan

Tabel 1. Data persentil antropometri (cm) yang diamati lebih banyak dari data yang harus diamati sehingga perlu dilakukan uji kecukupan data untuk mengetahui apakah data yang dihasilkan sudah cukup dan dapat digunakan dalam penelitian. Hal ini sesuai dengan yang dinyatakan oleh (Tayyari dan Smith, 1997), beberapa pengolahan data yang harus dilakukan pada data antropometri adalah :

1. Kecukupan data

[ √ ]

Dimana k = tingkat kepercayaan

bila tingkat kepercayaan 99%, maka k ,58 ≈ 3

bila tingkat kepercayaan 95%, maka k 1,96 ≈

bila tingkat kepercayaan 68%, maka k ≈ 1

s = derajat ketelitian

Apabila N’ < N, maka data dinyatakan cukup.

Tabel 2. Uji kecukupan data

No. Keterangan N N’ Kesimpulan

Dari Tabel 2 di atas disimpulkan bahwa data dinyatakan cukup dan dapat digunakan dalam penelitian.

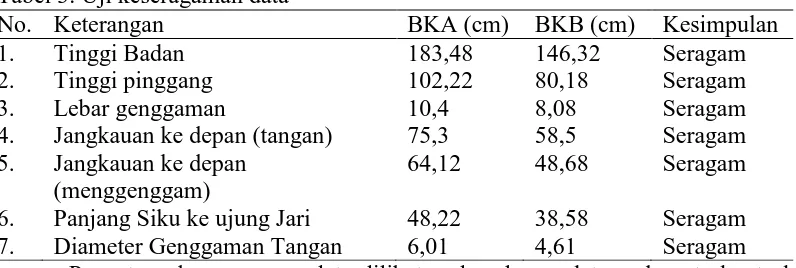

Uji keseragaman dilakukan untuk memastikan bahwa data yang dihasilkan seragam. Hal ini sesuai dengan yang dinyatakan Santoso, 2013, bahwa uji keseragaman data dilakukan untuk memisahkan data yang memiliki karakteristik yang berbeda. Hasil uji keseragaman data dari setiap data antropometri dimensi tubuh yang telah diolah disajikan ke dalam Tabel 3 berikut ini.

Tabel 3. Uji keseragaman data

No. Keterangan BKA (cm) BKB (cm) Kesimpulan

7. Diameter Genggaman Tangan 6,01 4,61 Seragam

Penentuan keseragaman data dilihat pada sebaran data pada peta kontrol yang dibuat berdasarkan batas kontrol atas dan batas kontrol bawah. Jika ada data yang diluar batas kontrol, data akan dikeluarkan atau dibuang sehingga data yang digunakan diasumsikan seragam.

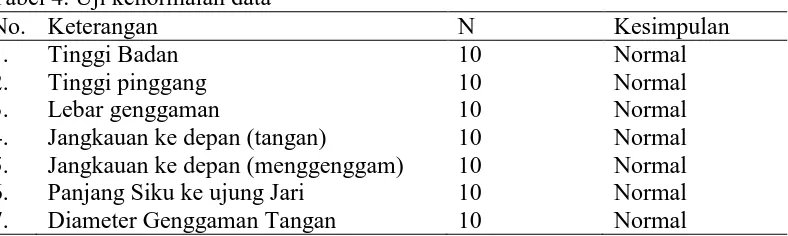

untuk memastikan apakah data yang dihasilkan normal dan dapat digunakan dalam penelitian. Hasil uji kenormalan data dari setiap data antropometri dimensi tubuh yang telah diolah disajikan ke dalam Tabel 3 berikut ini.

Tabel 4. Uji kenormalan data

No. Keterangan N Kesimpulan

1. Tinggi Badan 10 Normal

2. Tinggi pinggang 10 Normal

3. Lebar genggaman 10 Normal

4. Jangkauan ke depan (tangan) 10 Normal

5. Jangkauan ke depan (menggenggam) 10 Normal

6. Panjang Siku ke ujung Jari 10 Normal

7. Diameter Genggaman Tangan 10 Normal

Maka langkah selanjutnya adalah menentukan ukuran alat pengupas sabut kelapa mekanis berdasarkan ukuran persentil yang akan digunakan. Untuk menentukan ukuran tinggi mesin maka dimensi tubuh yang digunakan adalah dimensi tinggi pinggang. Ukuran tinggi mesin ini menggunakan persentil 50-th sebesar 91.2 cm. Memilih ukuran persentil rata-rata karena diharapkan dapat mencakup ukuran populasi operator atau pemakai.

Untuk lebar genggaman penekan pada alat pengupas sabut kelapa maka dimensi tubuh yang digunakan adalah lebar genggaman menggunakan persentil 50-th sebesar 5,25 cm, karena lebar genggaman maksimum sebesar 5,25 cm maka lebar genggaman harus dibawahnya yaitu sebesar 3 cm agar dapat penekan menggenggam secara penuh dan tenaga terfokus pada penekan.

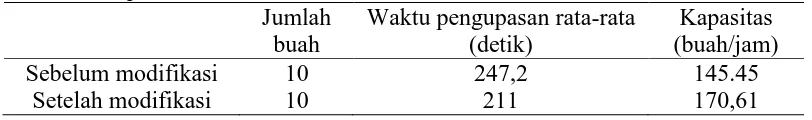

Kapasitas Efektif Alat

Pada penelitian ini pengupasan dilakukan oleh 10 orang operator dengan masing-masing operator mengupas 10 buah kelapa (lampiran 3).

Tabel 5. Kapasitas efektif alat sebelum dan sesudah modifikasi Jumlah

Sebelum modifikasi 10 247,2 145.45

Setelah modifikasi 10 211 170,61

Dari hasil analisis uji sampel t berpasangan pada lampiran 3 diperoleh bahwa modifikasi berpengaruh sangat nyata terhadap waktu pengupasan. Dari Tabel 5 diperoleh waktu pengupasan rata-rata 10 buah kelapa sebelum modifikasi adalah 247,2 detik dan setelah modifikasi adalah 211 detik. Pada hasil pengamatan didapat bahwa kapasitas alat yang tertinggi terdapat pada alat setelah modifikasi yaitu 170,61 buah/jam dan kapasitas terendah terdapat pada alat sebelum modifikasi yaitu 145,45 buah/jam.

Analisis Ekonomi

Biaya pokok

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

nilai biaya penyusutan tiap tahun sehingga mengakibatkan biaya tetap alat tiap tahun berbeda juga.

Dari penelitian yang dilakukan (lampiran 10) diperoleh biaya pengupasan sabut kelapa pada alat pengupas sabut kelapa mekanis yang setelah modifikasi sebesar Rp 141,268/buah pada tahun pertama, Rp 141,555/buah pada tahun kedua, Rp 141,863/buah pada tahun ketiga, Rp 142,195/buah pada tahun keempat, dan Rp 142,551/buah pada tahun kelima.

Dari hasil penelitian yang dilakukan (lampiran 5 dan lampiran 10) diperoleh bahwa biaya pengupasan sabut kelapa tertinggi adalah pada alat pengupas sabut kelapa mekanis yang sebelum modifikasi pada tahun kelima sebesar Rp 166,652/buah dan biaya pengupasan sabut kelapa terendah adalah pada alat pengupas sabut kelapa mekanis yang setelah modifikasi pada tahun pertama sebesar Rp 141,268/buah.

Break even point

Menurut Waldiyono (2008) analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing). Selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

pada tahun kedua, 5.693,536 buah pada tahun ketiga, 6.017,559 buah pada tahun keempat dan 6.366,248 buah pada tahun kelima.

Berdasarkan data yang diperoleh dari penelitian yang dilakukan diperoleh nilai BEP pada alat pengupas sabut kelapa mekanis yang setelah modifikasi yang dapat dilihat pada lampiran 11. Alat ni mencapai titik impas apabila telah mengupas kelapa sebanyak 3.713,454 buah pada tahun pertama, 3.991,861 buah pada tahun kedua, 4.291,241 buah pada tahun ketiga, 4.613,079 buah pada tahun keempat dan 4.959,417 buah pada tahun kelima. Peningkatan BEP dipengaruhi oleh biaya penyusutan yang meningkat setiap tahun.

Dari hasil penelitian yang dilakukan (lampiran 6 dan lampiran 11) diperoleh bahwa nilai BEP tertinggi adalah pada alat pengupas sabut kelapa mekanis sebelum modifikasi pada tahun kelima sebesar 6.366,248 buah dan nilai BEP terendah adalah pada alat pengupas sabut kelapa mekanis setelah modifikasi pada tahun pertama sebesar 3.713,454 buah.

Net present value

Dalam menginvestasikan modal dalam penambahan alat pada suatu usaha maka net present value dapat dijadikan salah satu alternatif dalam analisa finansial. Berdasarkan data yang diperoleh dari penelitian pada alat pengupas

sabut kelapa mekanis yang sebelum modifikasi pada lampiran 7 dapat diketahui besarnya NPV 7,5% adalah Rp 195.203.600,12. Pada suku bunga 7,5%, penerimaan yang diperoleh akan lebih besar daripada pengeluaran sehingga usaha ini layak untuk dijalankan. Hal ini ditunjukkan dengan nilai NPV > 0.

besarnya NPV 7,5% adalah Rp 256.177.017,22. Pada suku bunga 7,5%, penerimaan yang diperoleh akan lebih besar daripada pengeluaran sehingga usaha ini layak untuk dijalankan. Hal ini ditunjukkan dengan nilai NPV > 0.

Dari hasil penelitian yang dilakukan (lampiran 7 dan lampiran 12) diperoleh bahwa besarnya NPV 7,5% tertinggi adalah pada alat pengupas sabut kelapa mekanis yang setelah modifikasi sebesar Rp 256.177.017,22 dan besarnya NPV 7,5% terendah adalah pada alat pengupas sabut kelapa mekanis yang sebelum modifikasi sebesar Rp 195.203.600,12.

Internal rate of return

Internal rate of return berfungsi untuk melihat seberapa layak suatu usaha

dapat dilaksanakan atau seberapa besar keuntungan investasi maksimum yang ingin dicapai. Hasil yang didapat dari perhitungan IRR pada alat pengupas sabut kelapa mekanis yang sebelum modifikasi adalah sebesar 55,06% (Lampiran 8). Usaha ini masih layak dijalankan apabila bunga pinjaman bank tidak melebihi 55,06%. Jika bunga pinjaman di bank melebihi angka tersebut maka usaha ini tidak layak lagi diusahakan.

Hasil yang didapat dari perhitungan IRR pada alat pengupas sabut kelapa mekanis yang setelah modifikasi adalah sebesar 48,61% (Lampiran 13). Usaha ini masih layak dijalankan apabila bunga pinjaman bank tidak melebihi 48,61% jika bunga pinjaman di bank melebihi angka tersebut maka usaha ini tidak layak lagi diusahakan. Semakin tinggi bunga pinjaman di bank maka keuntungan yang diperoleh dari usaha ini semakin kecil.

KESIMPULAN DAN SARAN

Kesimpulan

1. Kapasitas alat yang tertinggi terdapat pada alat setelah modifikasi yaitu 170,61 buah/jam dan kapasitas terendah terdapat pada alat sebelum modifikasi yaitu 145,45 buah/jam.

2. Biaya pokok tertinggi yang dikeluarkan untuk memproduksi buah kelapa yang sudah terkupas adalah pada alat pengupas sabut kelapa mekanis sebelum modifikasi pada tahun kelima sebesar Rp 166,652/buah dan terendah adalah pada alat pengupas sabut kelapa mekanis setelah modifikasi pada tahun pertama sebesar Rp 141,268/buah.

3. Break even point (titik impas) tertinggi diperoleh dari alat pengupas sabut kelapa mekanis sebelum modifikasi pada tahun kelima sebesar 6.366,248 buah dan terendah adalah pada alat pengupas sabut kelapa mekanis setelah modifikasi pada tahun pertama sebesar 3.713,454 buah.

4. Net present value 7,5% tertinggi adalah pada alat pengupas sabut kelapa mekanis setelah modifikasi sebesar Rp 256.177.017,22 dan terendah adalah pada alat pengupas sabut kelapa mekanis sebelum modifikasi sebesar Rp 195.203.600,12. Usaha ini masih layak dijalankan.

Saran

1. Perlu pengambilan sampel lebih luas lagi seperti pengambilan sampel pada masyarakat suatu daerah.

TINJAUAN PUSTAKA

Sejarah Kelapa

Mengenai asal usul kelapa belum ada kesepakatan di antara para ahli. Pada abad ke-9, pertama kali dikenal mata dagangan serat dan minuman keras yang terbuat dari kelapa, diproduksi oleh pedagang bangsa Arab bernama Soleyman yang mengunjungi negeri Cina. Kelapa (coconut) dikenal dengan berbagai sebutan seperti Nux Indica, al djanz al kindi, ganz-ganz, nargil, narle, tenga, dan pohon kehidupan. Kata coco (coquo) pertama kali digunakan oleh Vasco da Gama, kata ini berhubungan dengan kera atau wajah aneh, seperti tempurung kelapa yang bermata tiga. Tentang asal usul kelapa, terdapat dua teori yang saling bertentangan. Teori pertama menyatakan bahwa kelapa berasal dari Amerika Selatan dan teori kedua menyatakan bahwa kelapa berasal dari Asia atau Indo Pasifik. Kedua teori ini memerlukan pengkajian yang lebih mendalam untuk memperoleh bukti yang dapat membenarkan teori tersebut (Warisno, 1998). Botani Kelapa

Dalam tata nama atau sistematika (taksonomi) tumbuh-tumbuhan, tanaman kelapa (Cocos nucifera) dimasukkan ke dalam klasifikasi sebagai berikut.

Kingdom : Plantae (tumbuh-tumbuhan) Divisio : Spermatophyta (tumbuhan berbiji) Sub-divisio : Angiospermae (berbiji tertutup)

Kelas : Monocotyledonae (biji berkeping satu) Ordo : Palmales

Genus : Cocos

Species : Cocos nucifera L

Tanaman kelapa dikelompokkan ke dalam family yang sama dengan sagu (Metroxylon sp), salak (Salaca edulis), aren (Arenga piñata), dan lain-lain. Penggolongan varietas kelapa umumnya didasarkan pada perbedaan umur pohon mulai berbuah, bentuk dan ukuran buah, warna buah serta sifat-sifat khusus yang lain (Warisno, 2007).

Bagian - Bagian Tanaman Kelapa dan Kegunaannya

Kelapa merupakan salah satu anggota keluarga Palmae. Kelapa dikenal sebagai tanaman serba guna karena seluruh bagian tanaman ini bermanfaat bagi kehidupan manusia. Berikut adalah bagian-bagian dan kegunaan dari tanaman kelapa.

1. Batang

Batang kelapa yang sudah tua dapat digunakan untuk bahan bangunan, jembatan, kerangka papan perahu, atau kayu bakar. Agar dapat digunakan sebagai bahan bangunan, batang kelapa dibelah dulu menjadi beberapa bagian. Kemudian dihaluskan menyerupai balok-balok atau silinder. 2. Daun

Daun-daun yang mudah kering dipakai sebagai hiasan janur atau bungkus ketupat, sedangkan daun yang tua dijadikan atap, lidinya untuk sapu, tusuk sate, dan lain-lain.

3. Buah

- sabut kelapa yang dapat dijadikan sebagai bahan baku industri, seperti: karpet, sikat, keset, bahan pengisi jok mobil, tali dan lain-lain selain itu sabut kalapa dapat dimamfaatkan juga sebagai pupuk dengan cara membakarnya terlebih dahulu.

- tempurung kelapa dapat dimanfaatkan untuk berbagai industri seperti: arang tempurung dan karbon aktif yang berfungsi untuk mengabsorbsi gas dan uap.

- daging buah dapat diolah untuk keperluan rumah tangga, seperti bumbu dapur, santan, kopra, minyak kelapa dan parut kering.

- air kelapa dapat digunakan untuk berbagai keperluan. Selain sebagai penyegar tenggorokan, juga dapat diolah menjadi sirup, nata de coco, dan lain-lain.

(Piggot, 1964).

Akar tanaman kelapa yang masih muda dapat digunakan untuk mengobati sakit perut. Sabut kelapa ataupun tapas dapat digunakan sebagai pembungkus cangkokan pada tanaman. Selain itu, sabut kelapa juga dapat digunakan sebagai pembungkus buah-buahan di pohon sebelum masak. Buah-buahan yang dibungkus dengan sabut kelapa memiliki kualitas yang lebih baik, karena sabut kelapa mempunyai susunan yang tidak terlampau rapat sehingga kebutuhan sinar matahari dan udara tetap terjamin (Warisno, 2003).

Kondisi Perkelapaan di Indonesia

rakyat dari daerah Minahasa sudah mulai diekspor ke Eropa. Setelah perang dunia kedua, ternyata ekspor kopra Indonesia semakin meningkat dan termasuk urutan ketiga dari enam komoditas ekspor utama yaitu karet, kelapa sawit, kopra, tembakau, teh, dan gula. Dengan demikian, tanaman kelapa memberikan sumbangan yang cukup besar bagi perekonomian rakyat dan sumber devisa bagi negara (Setyamidjaja, 1991).

Saat ini kelapa diusahakan di seluruh provinsi di Indonesia. Bentuk dan skala usaha taninya berbeda-beda, tergantung ketersediaan sumber daya dan permintaan pasar. Selama lebih dari 25 tahun terakhir areal kelapa sudah berkembang lebih dari 200%. Di tahun 1969 luas areal kelapa hanya seluas 1.680.536 ha. Namun, di tahun 1997 luasnya sudah menjadi 3.668.233 ha sehingga Indonesia merupakan negara yang memiliki areal kelapa terluas di dunia. Hal ini berarti sepertiga areal kelapa dunia terdapat di Indonesia yang sebagian besarnya terkonsentrasi di tiga wilayah, yaitu Jawa dan Bali, Sumatera, serta Sulawesi.

Ergonomi

Istilah “ergonomi" berasal dari bahasa Latin yaitu ergon (kerja) dan nomos

(hukum alam) dan dapat didefenisikan sebagai studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi, engineering, manajemen dan desain/perancangan. Di dalam ergonomi dibutuhkan

studi tentang sistem dimana manusia, fasilitas kerja dan lingkungannya saling berinteraksi dengan tujuan utama yaitu menyesuaikan suasana kerja dengan manusianya (Nurmianto, 2008)

.

Maksud dan tujuan disiplin ergonomi adalah mendapatkan pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia dengan lingkungan kerja. Dengan memanfaatkan informasi mengenai sifat-sifat, kemampuan dan keterbatasan manusia yang dimungkinkan adanya suatu rancangan sistem manusia mesin yang optimal, sehingga dapat dioperasikan dengan baik oleh rata-rata operator yang ada (Nugroho, 2008).

Pertimbangan ergonomis yang berkaitan dengan sikap atau posisi kerja, baik duduk ataupun berdiri merupakan suatu hal yang sangat penting. Adanya sikap atau posisi kerja yang tidak mengenakkan dan berlangsung dalam waktu yang lama, akan mengakibatkan pekerja cepat mengalami kelelahan serta membuat banyak kesalahan. Terdapat sejumlah pertimbangan ergonomis antara lain:

2. Pengaturan posisi kerja dilakukan dalam jarak jangkauan normal Operator tidak seharusnya duduk atau berdiri dalam waktu yang lama dengan kepala, leher, dada atau kaki dalam posisi miring.

3. Operator tidak seharusnya bekerja dalam frekuensi atau periode waktu yang lama dengan tangan atau lengan berada diatas level siku yang normal.

(Nugroho, 2008). Antropometri

Istilah Antropometri berasal dari “anthro” yang berarti manusia dan

“metri” yang berarti ukuran. Secara defenitif antropometri dapat dinyatakan sebagai satu studi yang berkaitan dengan pengukuran dimensi tubuh manusia. Manusia pada dasarnya akan memiliki bentuk, ukuran (tinggi, lebar, dsb) berat dan lain-lain yang berbeda satu dengan lainnya. Antropometri secara luas akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam memerlukan interaksi manusia (Wignjosoebroto, 2008).

lebih 5 persentil. Besarnya nilai persentil dapat ditentukan dari tabel probabilitas distribusi normal.

Beberapa pengolahan data yang harus dilakukan pada data antropometri (Nurmianto, 2008) adalah :

1. Kecukupan data

[k s√N. - ] ………... 1

Dimana k = tingkat kepercayaan

bila tingkat kepercayaan 99%, maka k ,58 ≈ 3

bila tingkat kepercayaan 95%, maka k 1,96 ≈

bila tingkat kepercayaan 68%, maka k ≈ 1

s = derajat ketelitian

N’ = jumlah pengamatan yang dibutuhkan N = jumlah pengamatan

Apabila N’< N, maka data dinyatakan cukup. 2. Normalitas data

Pengolahan data dilakukan dengan aplikasi program SPSS. Uji kenormalan ini dapat dilakukan bersamaan dengan penentuan persentil.

3. Keseragaman data

Ditentukan batas kontrol Atas dan Batas kontrol Bawah (BKA/BKB) [√ N ]….………

Setelah BKA dan BKB diperoleh, maka data di plot kan kedalam peta kontrol dengan aplikasi ms. Excel.

Jika pemeriksaan sampel ditemukan berada diluar batas kontrol atas dan batas kontrol bawah, maka proses transformasi harus diperiksa untuk dicari penyebabnya. Alasan digunakan batas kontrol atas dan batas kontrol bawah adalah diasumsikan tidak ada produk yang dapat diproduksi persis sama, oleh karena itu variasi dalam suatu proses mungkin akan terjadi.

4. Persentil

Persentil adalah suatu nilai yang menunjukkan persentase tertentu dari orang-orang yang memiliki ukuran di bawah atau pada nilai tersebut. Sebagai contoh, persentil ke-95 akan menunjukkan 95 % populasi akan berada pada atau di bawah nilai dari suatu data yang diambil. Persentil dapat ditentukan dengan uji pada program SPSS, namun dapat juga dengan cara perhitungan manual. Dengan menggunakan persamaan :

P5 = X –1,645σ ... (3) P50 = X ... (4)

kendali, desain sebaiknya dirancang agar dapat memenuhi selang persentil ke-5 sampai ke-95 (Zander, 1972).

Kelelahan Kerja

Kelelahan menunjukkan kondisi yang berbeda-beda dari setiap individu, tetapi semuanya bermuara pada kehilangan efisiensi dan penurunan kapasitas kerja serta ketahanan tubuh. Kelelahan adalah aneka keadaan yang disertai penurunan efisiensi dan ketahanan dalam bekerja. Kelelahan kerja akan menurunkan kinerja dan menambah tingkat kesalahan kerja (Tarwaka, 2004).

Pengukuran kelelahan dapat dilakukan dengan berbagai cara, yaitu: 1) Kualitas dan kuantitas hasil kerja

Pada metode ini, kualitas output digambarkan sebagai jumlah proses kerja (waktu yang digunakan setiap item) atau proses operasi yang dilakukan setiap unit waktu. Namun demikian banyak faktor yang harus dipertimbangkan seperti; target produksi; faktor sosial; dan perilaku psikologis dalam kerja. Sedangkan kualitas output (kerusakan produk, penolakan produk) atau frekuensi kecelakaan dapat

menggambarkan terjadinya kelelahan, tetapi faktor tersebut bukanlah merupakan causal factor.

2) Pencatatan perasaan subyektif kelelahan kerja, yaitu dengan cara Kuesioner. Subjective Self Rating Tes dari Industrial Fatigue Research Committee

(IFRC) Jepang, merupakan salah satu kuesioner yang dapat untuk mengukur tingkat kelelahan subjektif. Kuesioner tersebut berisi 30 daftar pertanyaan. 3) Alat Ukur perasaan kelelahan kerja (KAUPKK). KAUPK2 (Kuesioner Alat

perasaan yang tidak menyenangkan. Keluhan-keluhan yang dialami pekerja sehari-hari membuat mereka mengalami kelelahan kronis.

(Hasibuan, 2011). Elemen Mesin

Motor bensin

Motor bakar adalah mesin kalor dimana gas panas diperoleh dari proses pembakaran di dalam mesin itu sendiri dan langsung dipakai untuk melakukan kerja mekanis, yaitu menjalankan mesin tersebut. Motor diesel biasanya juga

disebut “motor penyalaan-kompresi” “Compression-Ignition engine” oleh karena cara penyalaan bahan bakarnya dilakukan dengan menyemprotkan bahan bakar ke dalam udara yang telah bertekanan dan bertemperatur tinggi, sebagai

akibat dari proses kompresi. Sedangkan motor bensin biasanya dinamai “motor

penyalaan bunga api” “Spark-Inition engine” karena penyalaan bahan bakar

menghasilakan daya. Di dalam siklus Otto (ideal) pembakaran tersebut dimisalkan sebagai pemasukan panas pada volume konstan (Arismunandar, 2005).

Pada umumnya motor bensin (Otto) lebih kecil daripada 20 PS adalah paling banyak digunakan, dan berikut ini adalah karakteristik daripada mengapa banyak digunakan.

1. Ukuran kecil dan ringan. Kebanyakan didinginkan oleh udara.

2. Baik sekali ketahanannya dan baik untuk operasi terus menerus dengan beban berat beberapa jam.

3. Konstruksi sederhana, pelayanan mudah dan perawatan juga mudah. Motornya berbentuk 4 langkah dengan katub di sisi atau berbentuk 2 langkah dengan torak sebagai katubnya.

4. Dilengkapi dengan pengatur, motornya berputar stabil pada deretan putaran tertentu.

5. Baik dengan penggerak sabuk ataupun dengan penggerak langsung, dayanya dapat mudah dihubungkan dengan semua mesin.

6. Untuk memenuhi segala macam mesin yang akan digunakan, tersedia perlengkapan tambahan

(Soenarta dan Furuhama, 2002).

Proses teoritis motor bensin adalah proses yang berkerja berdasarkan siklus otto dimana proses pemasukan kalor berlangsung pada volume konstan. Beberapa asumsi yang digunakan adalah:

- Kompresi berlangsung isentropik.

- Pembuangan kalor pada volume konstan.

- Fluda kerja adalah udara dengan sifat gas ideal dan proses panas jenis konstan

(Pudjanarsa dan Nursuhud, 2010). Transmisi tenaga

Dengan transmisi umumnya dimaksudkan suatu mekanisme yang dipergunakan untuk memindahkan gerakan elemen mesin yang satu ke elemen mesin yang kedua. Dalam hal ini juga merupakan perpindahan suatu gerakan putar poros dari satu poros ke poros yang lainnya dimana poros yang digunakan untuk mentransmisikan tenaga harus sesuai. Transmisi putar dapat dibagi ke dalam :

1. Transmisi langsung dimana sebuah piringan atau roda pada poros yang satu dapat menggerakkan roda serupa pada poros kedua melalui kontak langsung. Dalam kategori ini termasuk roda gesek dan roda gigi.

2. Perpindahan dimana suatu elemen sebagai penghubung antara, sabuk atau rantai, menggerakkan poros kedua. Bagaimanapun perpindahan serupa itu harus diterapkan apabila jarak antara dua poros yang sejajar agak besar, sebab kalau diterapkan perpindahan langsung, roda akan menjadi tidak praktis besarnya.

(Stolk dan Kros, 1986). Rantai

pada roda gigi sproket dan meneruskan daya tanpa slip, jadi menjamin putaran tetap sama. Rantai sebagai transmisi mempunyai keuntungan-keuntungan seperti:

1. Mampu meneruskan daya yang besar karena kekuatannya yang besar. 2. Tidak memerlukan tegangan awal.

3. Keausan kecil pada bantalan. 4. Pemasangan yang mudah. Kekurangan rantai:

1. Variasi kecepatan yang tidak dapat dihindari karena lintasan busur pada sproket yang mengait mata rantai.

2. Suara dan getaran karena tumbukan antara rantai dan dasar kaki gigi sproket.

3. Perpanjangan rantai karena keausan penadan bus yang diakibatkan gesekan dengan sproket.

Gambar 2. Mekanisme sproket dan rantai

dengan kecepatan sampai 600 (m/min), tanpa pembatasan bunyi, dan murah harganya. Rantai dengan rangkaian tunggal adalah yang paling banyak dipakai. Rangkaian banyak, seperti 2 atau 3 rangkaian dipergunakan untuk transmisi beban berat. Ukuran dan kekuatannya distandarkan dengan kemajuan teknologi yang terjadi akhir-akhir ini, kekuatan rantai semakin meningkat.

(Shin and Curtis, 1978) Sproket

Sproket adalah roda gigi penggerak yang merupakan salah satu suku cadang kendaraan bermotor yang sangat fital, pada kendaraan roda dua sproket sebagai penerus daya yang dihasilkan oleh mesin kendaraan berhubungan langsung dengan rantai yang akan dihubungkan pada roda gigi bagian belakang yang berfungsi untuk menggerakkan roda. Oleh karena itu sproket haruslah mempunyai kekerasan yang bagus pada bagian tepi giginya, hal ini untuk mencegah sproket agar tidak cepat aus karena adanya gesekan yang ditimbulkan

dari rantai sebagai penerus daya dari mesin kendaraan (Sugito dan Hariyanto, 2007).

Sproket rantai dibuat dari baja karbon untuk ukuran kecil, dan besi cor atau baja cor untuk ukuran besar. Pemasangan sproket atau rantai secara mendatar adalah yang paling baik. Pemasangan tegak akan menyebabkan rantai mudah lepas dari sproket.

Tata cara pemilihan rantai dapat diuraikan sebagai berikut: 1. Daya yang ditransmisikan (kW).

(Wiheta, 2010).

Speed reducer

Speed reducer adalah jenis motor yang fungsinya memperlambat atau

mengurangi putaran. Gearbox bersinggungan ke dalam motor, tetapi secara bersamaan rangkaian ini mengurangi kecepatan keluaran (output speed).

Speed reducer digunakan untuk menurunkan putaran. Dalam hal ini

perbandingan speed reducer putarannya dapat cukup tinggi. i = N1

N ... (6)

dimana:

i = perbandingan reduksi N1 = input putaran (rpm) N2 = output putaran (rpm) (Niemann, 1982).

Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tak bekerja secara semestinya. Jadi, bantalan dalam permesinan dapat disamakan peranannya dengan pondasi pada gedung (Sularso dan Suga, 2004).

- Bantalan luncur

- Bantalan gelinding (bantalan peluru dan bantalan rol) - Bantalan dengan beban radial

- Bantalan dengan beban aksial

- Bantalan dengan beban campuran (aksial-radial) (Daryanto, 2007).

Poros

Poros pada umumnya berfungsi untuk memindahkan daya dan putaran. Bentuk dari poros adalah silinder baik pejal maupun berongga. Namun, ukuran diameternya tidak selalu sama. Biasanya dalam permesinan, poros dibuat bertangga/step agar bantalan, roda gigi maupun pulley mempunyai dudukan dan penahan agar dapat diperoleh ketelitian mekanisme (Stolk dan Kross, 1993).

Hal-hal yang perlu diperhatikan di dalam merencanakan sebuah poros adalah:

1. Kekuatan poros

Suatu poros dapat mengalami beban puntir atau lentur atau gabungan antara puntir dan lentur. Juga ada poros yang mendapat beban tarik atau tekan. Kelelahan, tumbukan atau pengaruh konsentrasi tegangan bila diameter poros diperkecil (poros bertangga) atau bila poros mempunyai alur pasak, harus diperhatikan. Sebuah poros harus direncanakan hingga cukup kuat untuk menahan beban-beban di atasnya.

2. Kekakuan poros

(pada mesin perkakas) atau getaran dan suara. Karena itu, disamping kekuatan poros, kekakuannya juga harus diperhatikan disesuaikan dengan macam mesin yang akan dilayani poros tersebut.

3. Putaran Kritis

Bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu dapat terjadi getaran yang luar biasa besarnya. Putaran ini disebut putaran kritis. Hal ini dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Poros harus direncanakan hingga putaran kerjanya lebih rendah dari puataran krititisnya.

4. Korosi

Bahan-bahan poros yang terancam kavitasi, poros-poros mesin yang berhenti lama, dan poros propeler dan pompa yang kontak dengan fluida yang korosif sampai batas-batas tertentu dapat dilakukan perlindungan terhadap korosi.

5. Bahan poros

Poros untuk mesin umum biasanya dibuat dari baja batang yang ditarik dingin dan difinis, baja karbon konstruksi mesin (disebut bahan S-C) yang dihasilkan dari ingot yang di kill (baja yang dideoksidasikan dengan ferrosilikon dan dicor kadar karbon terjamin.

(Sularso dan Suga, 2004).

Dalam hal ini poros motor bergerak (motor listrik, mesin uap dan motor bakar) dihubungkan langsung dengan poros perkakas atau mesin yang hendak digerakkan dengan kopling-kopling.

2. Pergerakan Tidak Langsung

Dalam hal ini poros motor bergerak tidak langsung berhubungan dengan perkakas atau mesin yang digerakkan, melainkan dengan menggunakan pulley dalam mentransmisikan tenaga.

(Nababan, 2005). Penekan

Penekan pada alat pengupas sabut kelapa mekanis berfungsi sebagai pengganti tangan operator untuk menekan buah kelapa agar bersentuhan dengan mata pisau dan untuk meningkatkan keselamatan kerja. Penekan juga berfungsi untuk mengarahkan buah kelapa sehingga tidak berpindah dari posisinya dan memudahkan dalam proses pengupasan. Penekan buah kelapa dirancang berdasarkan diameter rata-rata buah kelapa.

Berbagai cara pengendalian pemaparan dapat dilakukan untuk menanggulangi bahaya-bahaya lingkungan kerja, namun pengendalian teknik pada sumber bahaya dinilai paling efektif dan merupakan alternative pertama, sedangkan pemakaian alat pelindung diri merupakan alternative terakhir (Wulansari, 2009).

Kapasitas Kerja Alat dan Mesin Pertanian

dapat dikonversikan menjadi satuan produk per kW per jam, bila alat atau mesin itu menggunakan daya penggerak motor. Jadi satuan kapasitas kerja menjadi: Ha.jam/kW, Buah.jam/kW, Lt.jam/kW. Persamaan matematisnya dapat ditulis sebagai berikut:

Kapasitas Alat Produk yang dih aktu ... (7) Menurut Handoko (2000) terdapat beberapa defenisi kapasitas yang secara umum diterima, dapat diperinci sebagai berikut :

1. Design capacity, yaitu tingkat keluaran per satuan waktu.

2. Rated capacity, yaitu tingkat keluaran persatuan waktu yang menunjukkan bahwa fasilitas secara teoritik mempunyai kemampuan memproduksinya. 3. Standard capacity, yaitu tingkat keluaran per satuan waktu yang ditetapkan

sebagai “sasaran” pengoperasian bagi manajemen, supervisi, dan para

operator mesin.

4. Actual dan/atau operating capacity, yaitu tingkat keluaran rata-rata per satuan waktu selama periode-periode waktu yang telah lewat.

5. Peak capacity, yaitu jumlah keluaran per satuan waktu (mungkin lebih rendah daripada rated, tetapi lebih besar dari pada standard).

Analisis Ekonomi

Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok).

iaya pokok ... (8)

BT = total biaya tetap (Rp/tahun) BTT = total biaya tidak tetap (Rp/jam) x = total jam kerja pertahun (jam/tahun) C = kapasitas alat (jam/satuan produksi) Biaya tetap

Menurut Jummy (2010) biaya tetap terdiri dari : 1. Biaya penyusutan (metode sinking fund)

Metode ini memungkinkan untuk memperkirakan penyusutan yang lebih mendekati dengan penyusutan yang aktual terjadi bagi mesin/alat pada tiap tahun umurnya.

Dt = (P − S) (A/F, i%, N) (F/P, i%, t − 1) ...(9) dimana :

Dt = Biaya penyusutan pada tahun ke-t (Rp/tahun) P = Nilai awal alsin (harga beli/pembuatan) alsin (Rp) S = Nilai akhir alsin (10% dari P) (Rp)

N = perkiraan umur ekonomis (tahun) t = tahun ke-t

i = tingkat bunga modal (% tahun)

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya :

I i(P)( nn 1) ...(10) dimana,

3. Di negara Indonesia belum ada ketentuan besar pajak secara khusus untuk mesin-mesin dan peralatan pertanian, bahwa beberapa literatur menganjurkan bahwa biaya pajak alsin diperkirakan sebesar 2% pertahun dari nilai awalnya. Biaya tidak tetap

Biaya tidak tetap terdiri dari :

1. Biaya perbaikan untuk motor bakar sebagai sumber tenaga penggerak. Biaya perbaikan ini dapat dihitung dengan persamaan :

iaya reparasi 1, %1 Pjam-S ...(11)

2. Biaya karyawan/ operator yaitu biaya untuk gaji operator. Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya

(Jummy, 2010).

Break even point

BEP umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing). Dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini keuntungan awal dianggap sama dengan nol.

BEP juga digunakan untuk :

1. Perhitungan biaya dan pendapatan untuk setiap alternatif kegiatan usaha 2. Rencana pengembangan pemasaran untuk menetapkan tambahan investasi

untuk peralatan produksi

(Waldiyono, 2008).

Manfaat perhitungan BEP adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola layak untuk dijalankan. Pada kondisi ini, pemasukan (income) yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan.

Untuk mengetahui produksi titik (BEP) maka digunakan rumus sebagai berikut :

N

- ...(12)

dimana,

N = jumlah produksi minimal untuk mencapai titik impas (buah) F = biaya tetap pertahun (Rp)

R = penerimaan dari tiap unit produksi (harga jual) (Rp) V = biaya tidak tetap per unit produksi

(Darun, 2002).

Net present value

NPV yaitu kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk digunakan dalam usaha. NPV adalah selisih antara present value dari investasi nilai sekarang dari penerimaan kas bersih di masa yang akan datang. Perhitungan NPV merupakan Net benevit yang telah didiskon dengan discount factor. Secara singkat dirumuskan :

- ...(13) dimana,

COF = cash out flow

Sementara itu keuntungan yang diharapkan dari investasi yang dilakukan bertindak sebagai tingkat bunga modal dalam perhitungan :

Penerimaan (CIF) = pendapatan x (P/A, i, n) + nilai akhir x (P/F, i, n) Pengeluaran (COF) = investasi + pembiayaan (P/A, i, n)

Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan

(Darun, 2002).

Internal rate of return

Pada metode IRR ini informasi yang dihasilkan berkaitan dengan tingkat kemampuan cashflow dalam mengembalikan investasi yang dijelaskan dalam % periode waktu. Logika sederhananya menjelaskan seberapa kemampuan cashflow dalam mengembalikan modalnya dan seberapa pula kewajiban yang harus dipenuhi. Kemampuan inilah yang disebut Internal Rate of Return (IRR), sedangkan kewajiban disebut dengan minimum attractive rate of return (MARR). dengan demikian, suatu rencana investasi akan dikatakan layak atau

menguntungkan jika I ≥ MA Giatman, 6 .

Internal rate of return (IRR) adalah suatu tingkatan discount rate,

I i1-(N P NP 1-NP 1) i1-i ...(14)

dimana,

i1 = suku bunga bank paling atraktif i2` = suku bunga coba-coba

PENDAHULUAN

Latar Belakang

Kelapa merupakan tumbuhan asli daerah tropis, yakni daerah yang terletak di sepanjang garis khatulistiwa. Di daerah-daerah tropis tersebut, tanaman kelapa banyak tumbuh dan dibudidayakan oleh sebagian besar petani. Di wilayah Indonesia, tanaman kelapa dapat ditemukan hampir di seluruh provinsi, dari pantai yang datar sampai ke daerah pegunungan yang agak tinggi. Tanaman kelapa sangat bermanfaat bagi kehidupan manusia sehari-hari. Tidak hanya buahnya, tetapi seluruh bagian tanaman mulai dari akar, batang, sampai ke pucuk tanaman dapat dimanfaatkan. Tanaman kelapa juga dapat memberi sumbangan yang besar bagi perekonomian rakyat dan Negara (Warisno, 2007).

Indonesia sebagai salah satu penghasil utama kelapa namun dalam pengolahan pasca panen masih banyak kendala penerapan teknologi. Masyarakat dalam melakukan pengupasan sabut (fibre) masih secara manual. Pengupasan sabut kelapa secara manual tidak efektif apabila pengupasan dilakukan dalam jumlah yang besar (Suhardiyono,1995).

Penelitian tentang alat pengupas sabut kelapa mekanis di Prodi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara telah banyak dilakukan diantaranya yaitu rancang bangun alat pengupas sabut kelapa oleh Martinus Sijabat pada tahun 2012, uji jumlah alur sproket pada alat mekanis pengupas sabut kelapa oleh Rafael Gunawan Silaban pada tahun 2012, uji jumlah pisau roller pada alat pengupas sabut kelapa mekanis oleh Johannes Sitanggang pada tahun 2012 dan uji variasi bentuk mata pisau pada alat pengupas sabut kelapa mekanis oleh Agus Roy Butar Butar pada tahun 2013.

Tidak jarang kita mengalami ketidaknyamanan dan kurangnya produktivitas dalam melakukan pekerjaan. Banyak orang kurang menyadari kalau ketidaknyamanan kerja yang dirasakan oleh seorang pekerja ternyata diakibatkan kesalahan di dalam perancangan fasilitas kerja. Ketidaknyamanan bisa juga disebabkan oleh posisi kerja yang tidak benar dan memerlukan energi tambahan yang akhirnya mempercepat datangnya kelelahan, penurunan kinerja, dan produktivitas (Widananto dan Purnomo, 2013).

Tujuan Penelitian

Penelitian ini bertujuan untuk menentukan kapasitas efektif alat pengupas sabut kelapa mekanis dan memodifikasi alat pengupas sabut kelapa mekanis dengan analisis antropometri manusia.

Kegunaan Penelitian

1. Bagi penulis yaitu sebagai syarat untuk dapat melakukan penelitian di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

2. Bagi mahasiswa, sebagai informasi pendukung untuk melakukan penelitian lebih lanjut mengenai alat pengupas sabut kelapa mekanis.

3. Bagi masyarakat, sebagai gambaran serta informasi mengenai alat pengupas sabut kelapa mekanis.

Batasan Masalah

1. Faktor atau obyek laki-laki dan wanita dengan dimensi tubuh laki-laki dan wanita dewasa.