Model Perpindahan Massa Pada Pemurnian Siklodekstrin

Dengan Membran Ultrafiltrasi Aliran Silang

YENI ELIZA MARYANA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Model Perpindahan Massa Pada Pemurnian Siklodekstrin Dengan Membran Ultrafiltrasi Aliran Silang adalah karya saya sendiri dengan arahan komisi pembimbing dan belum pernah diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, April 2008

ABSTRACT

YENI ELIZA MARYANA. The Mass Transfer Model Of Cyclodextrin Purification By Mean Of Cross-Flow Ultrafiltration. Under direction by ERLIZA NOOR and PRAYOGA SURYADARMA.

Cyclodextrin is one of the products of starch modification by means of enzymatic conversion using CGTase enzyme. It contain not only α, , cyclodextrin but also impurities such as substrate residue, dextrin, simple sugar, enzyme residue and minerals. Membrane separation was used to purify cyclodextrin solution. The objective of this research was to get cyclodextrin with higher purity level and acquaring suitable mass transfer model for cyclodextrin purification using ultrafiltration

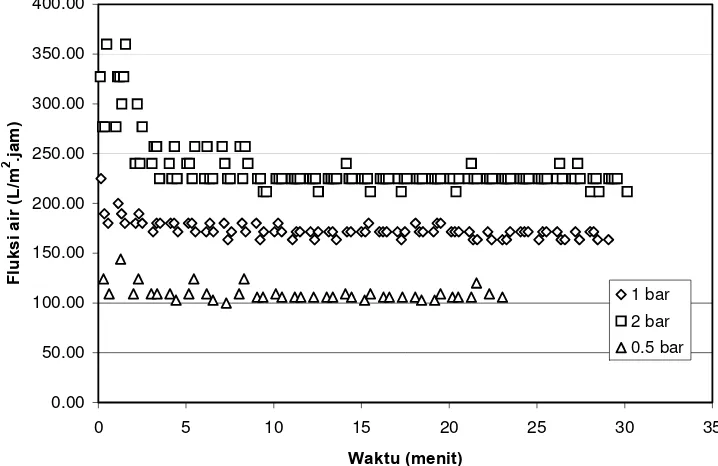

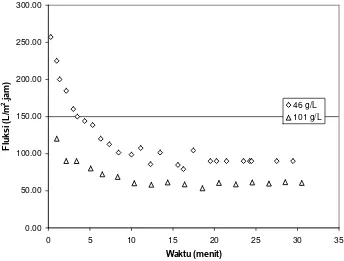

Based on research, it was known that cyclodextrin solution is a non-Newtonian fluid and pseudoplastic. The result of measurement of water flux treatment agains time showed that water flux was relatively constant at different pressure (0.5 bar – 2 bar). From the measurement on the operating time of the cyclodextrin solution, it was discovered that the solution’s flux rapidly decreased and reached stationary after 15 – 20 minutes.

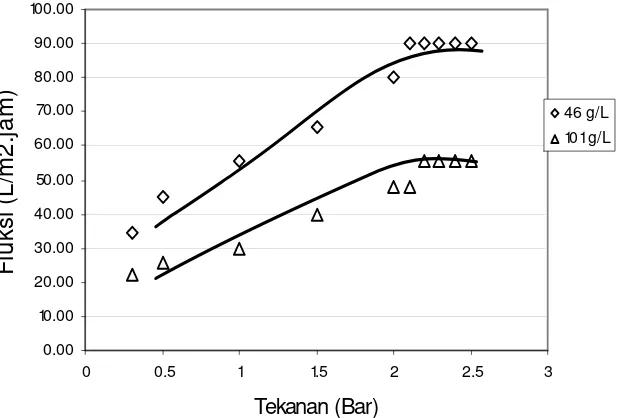

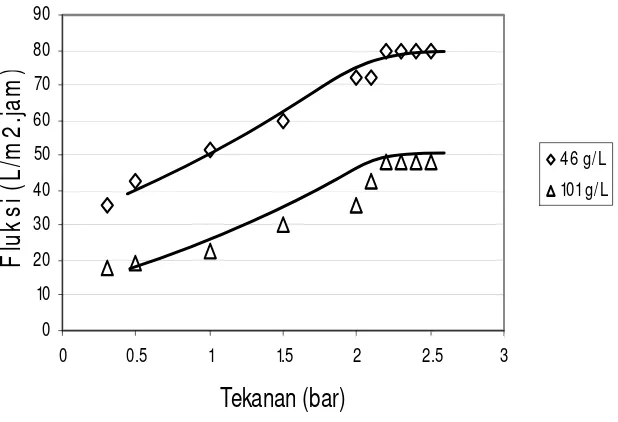

The research on the effect of feed pressure, flow rate and concentrate on flux showed that permeat flux increased as the pressure increased. At the pressure above 2.2 bar, the flux started to be constant. The permeat flux also increased as the flow rate increased (0.01 m/s – 0.06 m/s) and decreased as the concentrate increased.

The ultrafiltration process of cyclodextrin was able to reject all existing impurities in the solution indicated by the rejection value of 100 % againts substrate residue and enzyme on different concentrate and flow rates. The process of mass transfer for cyclodextrin purification using ultrafiltration (900 Da – 1100 Da) was dominated by change in viscosity at the boundary layer area that followed charcosset and choplin model.

RINGKASAN

YENI ELIZA MARYANA. Model Perpindahan Massa Pada Pemurnian Siklodekstrin Dengan Membran Ultrafiltrasi Aliran Silang. Dibimbing oleh ERLIZA NOOR dan PRAYOGA SURYADARMA.

Siklodekstrin merupakan salah satu produk modifikasi pati yang dihasilkan secara enzimatis menggunakan enzim CGTase. Siklodekstrin yang dihasilkan dari proses enzimatis selain mengandung α, β dan γ -siklodekstrin juga terdiri dari bahan pengotor berupa sisa substrat, dektrin, gula sederhana, sisa enzim dan mineral.

Pemisahan dengan membran digunakan untuk memurnikan larutan siklodekstrin. Tujuan dari penelitian ini adalah memperoleh siklodekstrin dengan tingkat kemurnian yang tinggi dan memperoleh model perpindahan massa yang sesuai untuk pemurnian siklodekstrin dengan ultrafiltrasi. Pada penelitian ini digunakan membran ultrafiltrasi berbentuk tubular dengan MWCO 20000 Da.

Berdasarkan hasil penelitian didapatkan bahwa larutan siklodektrin termasuk dalam kategori fluida non-Newtonian dan bersifat pseudoplastis dan hubungan viskositas dengan laju geser mengikuti hukum power yaitu viskositas larutan pada berbagai konsentrasi (C = 46 g/L ; C = 101 g/L) menunjukkan nilai yang tetap dan menurun dengan meningkatnya laju geser. Hasil pengukuran terhadap perlakuan fluksi air terhadap waktu, ditunjukkan bahwa fluksi air relatif konstan pada berbagai tekanan (0.5 bar – 2 bar). Berdasarkan pengukuran terhadap waktu operasi larutan siklodekstrin diketahui bahwa fluksi larutan siklodekstrin menurun cepat di awal operasi dan mencapai mencapai tunak setelah 15 – 20 menit.

Berdasarkan penelitian terhadap pengaruh tekanan umpan, laju alir dan konsentrasi terhadap fluksi diketahui bahwa fluksi permeat meningkat dengan kenaikan tekanan. Pada tekanan di atas tekanan 2.2 bar nilai fluksi mulai konstan. Fluksi permeat juga meningkat dengan kenaikan laju alir dan menurun dengan kenaikan konsentrasi.

molekul siklodekstrin lolos melewati membran, molekul siklodekstrin ada yang tertahan di permukaan membran. Rejeksi terhadap siklodekstrin adalah 19.2 % sampai 75.9 persen pada berbagai laju alir dan konsentrasi siklodekstrin.

© Hak Cipta milik Institut Pertanian Bogor (IPB), tahun 2008 Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin IPB

Model Perpindahan Massa Pada Pemurnian Siklodekstrin

Dengan Membran Ultrafiltrasi Aliran Silang

YENI ELIZA MARYANA

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Departemen Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis

: Model Perpindahan Massa Pada Pemurnian Siklodekstrin Dengan Membran Ultrafiltrasi Aliran Silang

Nama : Yeni Eliza Maryana NRP : F 351040141

Disetujui,

Komisi Pembimbing

Dr. Ir. Erliza Noor Ketua

Prayoga Suryadarma, S.TP. MT Anggota

Diketahui,

Ketua Program Studi Teknologi Industri Pertanian

Judul Tesis : Model Perpindahan Massa Pada Pemurnian Siklodekstrin dengan Membran Ultrafiltrasi Aliran Silang

Nama : Yeni Eliza Maryana

NRP : F 351040141

Disetujui, Komisi Pembimbing

Dr. Ir. Erliza Noor Ketua

Prayoga Suryadarma, S.TP. MT Anggota

Diketahui, Ketua Program Studi

Teknologi Industri Pertanian

Dr. Ir. Irawadi Jamaran

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil Anwar Notodiputro, MS.

PRAKATA

Puji syukur atas segala ridho, rahmat dan hidayah Allah SWT sehingga tesis ini dapat penulis selesaikan. Tesis yang berjudul Model Perpindahan Massa Pada Pemurnian Siklodekstrin Dengan Membran Ultrafiltrasi Aliran Silang merupakan kelengkapan tugas akhir untuk memperoleh gelar Magister Sains pada Sekolah Pascasarjana IPB.

Penelitian dan penulisan tesis ini di bawah bimbingan Dr. Ir. Erliza Noor dan Prayoga Suryadarma S.TP. MT. Terima kasih dan penghargaan penulis sampaikan atas bimbingan dan arahan yang diberikan sejak penyusunan dan perencanaan penelitian hingga selesai penulisan. Ucapan terima kasih juga penulis sampaikan kepada Prof. Dr. Djumali Mangunwidjaja, DEA selaku dosen penguji, yang telah memberikan masukan untuk kesempurnaan penyusunan tesis ini.

Penghargaan penulis sampaikan kepada Rektor Institut Pertanian Bogor (IPB), Dekan Sekolah Pascasarjana IPB dan Ketua Program Studi Teknologi Industri Pertanian (TIP) Sekolah Pascasarjana IPB yang telah menerima penulis untuk melanjutkan Program S2 di IPB.

Terima kasih juga disampaikan kepada ayahanda tercinta Robaman Mahmud, ibunda Mardalini, kakak Desmilia Eka, Adik Adi Prabowo, dan Abang M. Wardiansyah atas segala bantuan, doa, kesabaran, dorongan dan pengertian yang diberikan secara tulus dan ikhlas selama penulis menempuh pendidikan.

Disamping itu, terima kasih dan penghargaan diucapkan kepada teman-teman penulis: Budi, Fitri Zaenab, Puspita, Hendrix, teman-teman-teman-teman TIP angkatan 2004 & 2005, adik-adik kos Pondok Bisma serta semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu dalam proses penyelesaian tesis ini.

Penulis menyadari bahwa tesis ini tidak luput dari kelemahan dan kekurangan, sehingga saran untuk perbaikan sangat diharapkan. Semoga karya tulis ini dapat bermanfaat bagi pengembangan ilmu pengetahuan.

Bogor, April 2008

RIWAYAT HIDUP

Penulis dilahirkan di Palembang pada tanggal 08 Januari 1981 dari ayah Drs. Robaman Mahmud dan ibu Mardalini. Penulis merupakan anak kedua dari tiga bersaudara.

DAFTAR ISI

Halaman

DAFTAR TABEL ... xii

DAFTAR GAMBAR ...xiii

DAFTAR LAMPIRAN ... xiv

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan ... 2

Hipotesis ... 3

Lingkup Penelitian ... 3

TINJAUAN PUSTAKA ... 4

Siklodektrin ... 4

Membran ... 10

Model Thin Film ... 14

Koefisien Perpindahan Massa ... 15

METODOLOGI PENELITIAN ... 21

Tempat ... 21

Alat Dan Bahan ... 21

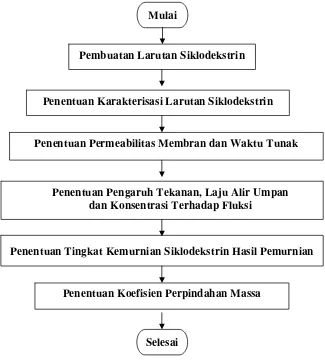

Metode Penelitian ... 22

Pembuatan Larutan Siklodekstrin ... 23

Karakterisasi Larutan Siklodekstrin ... 23

Penentuan Permeabilitas Membran dan Penentuan Waktu Tunak ... 23

Penentuan Pengaruh Tekanan, Laju Alir Dan Konsentrasi Terhadap Fluksi ... 24

Tingkat Kemurnian Siklodekstrin Hasil Pemisahan ... 26

Penentuan Koefisien Perpindahan Massa (k) ... 26

HASIL DAN PEMBAHASAN ... 27

Karakteristik Larutan Siklodekstrin ... 27

Permeabilitas Membran dan Waktu Tunak Larutan ... 30

Pengaruh Tekanan Terhadap Fluksi ... 32

Pengaruh Laju Alir Terhadap Fluksi ... 35

Pengaruh Konsentrasi Terhadap Fluksi ... 36

Tingkat Kemurnian Siklodekstrin Hasil Pemisahan ... 38

Koefisien Perpindahan Massa (k) ... 41

KESIMPULAN DAN SARAN ... 48

DAFTAR PUSTAKA ... 49

DAFTAR TABEL

Halaman 1. Beberapa karakteristik α, , -siklodektrin ... 5 2. Sifat fisik siklodekstrin ... 6 3. Karakteristik membran yang digunakan dalam proses pemurnian

siklodekstrin ... 22 4. Tingkat rejeksi membran pada berbagai konsentrasi siklodekstrin

dan laju alir ... 39 5. Nilai koefisien perpindahan massa pada model Cheryan

DAFTAR GAMBAR

Halaman

1. Struktur molekul siklodekstrin ... .5

2. Pembentukan kompleks inklusi pada molekul siklodekstrin ... .6

3. Pembentukan gel/cake layer dan adsorpsi pada pemurnian siklodekstrin ………..………...………...12

4. Polarisasi konsentrasi dan pembentukan gel ... 14

5. Membran Ultrafiltrasi ... 21

6. Diagram alir tahapan penelitian ... 25

7. Diagram alir proses ultrafiltrasi ... 21

8. Hubungan antara viskositas dan shear rate larutan siklodekstrin pada berbagai konsentrasi ... 27

9. Hubungan antara indeks konsistensi dengan konsentrasi siklodekstrin ... 29

10. Hubungan antara indeks sifat aliran dengan konsentrasi Siklodekstrin ... 29

11. Pengaruh tekanan membran terhadap nilai permeabilitas membran ... 30

12. Hubungan fluksi dengan waktu larutan siklodekstrin pada berbagai konsentrasi (tekanan 2.2 bar, laju alir 0.06 m/det) ... 31

13. Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin, laju alir 0.06 m/det ... 32

14. Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin, laju alir 0.04 m/det ... 33

15. Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin pada v = 0.03 m/det ... 33

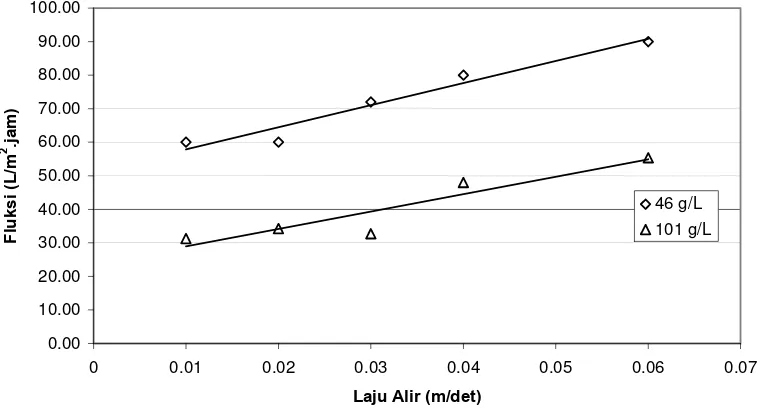

16. Pengaruh fluksi terhadap variasi kecepatan alir pada berbagai konsentrasi siklodekstrin (ΔP 2.2 bar)... ... 35

17. Hubungan antara fluksi dengan konsentrasi siklodekstrin pada berbagai laju alir ... 36

18. Hubungan antara fluksi dengan konsentrasi siklodekstrin pada saat konsentrasi gel tercapai ... 37

19. Siklodekstrin sebelum dan sesudah dimurnikan ... 38

20. Pengaruh bobot molekul pati, enzim dan siklodekstrin terhadap rejeksi membran……….………….40

21 Hubungan antara koefisien perpindahan massa dengan konsentrasi siklodekstrin pada model Cheryan dan model Charcosset & Choplin...44

22. Perbandingan fluksi hasil pemodelan dengan fluksi hasil percobaan pada C = 46 g/L...45

DAFTAR LAMPIRAN

Halaman

1 Pengukuran Konsentrasi Siklodekstrin Hasil Pemurnian ... 53

2 Hasil Analisis Pati Sisa Sebelum Dan Sesudah Filtrasi ... 57

3 Data Karakteristik Larutan ... 58

4 Data Perhitungan Permeabilitas Membran... 61

5 Pengaruh Waktu Terhadap Fluksi Siklodekstrin ... 65

6 Data Pengaruh Tekanan Terhadap Fluksi ... 67

7 Data Pengaruh Laju Alir Dan Konsentrasi Terhadap Fluksi ... 68

8 Penentuan Koefisien Perpindahan Massa (k) Dengan Berbagai Pendekatan Model ... 69

9 Perhitungan Fluksi Hasil Pemodelan Dan Fluksi hasil Percobaan ... 70

10 Nilai Rata-Rata Deviasi... 71

11 Penurunan persamaan koefisien perpindahan massa (k) pada model Cheryan ... 72

12 Penurunan persamaan koefisien perpindahan massa (k) pada Model Charcosset dan Choplin ... 74

13 Hasil analisis HPLC ... 77

PENDAHULUAN

Latar Belakang

Siklodekstrin merupakan salah satu produk modifikasi pati yang dihasilkan secara enzimatis melalui proses siklisasipati. Siklodekstrin dibedakan menjadi α, β dan γ -siklodekstrin dengan masing-masing 6, 7 dan 8 monomer glukosa yang dihubungkan dengan ikatan α-1,4 glikosidik. Siklodekstrin sangat berpotensi untuk dikembangkan di Indonesia mengingat banyaknya sumber pati dari berbagai jenis umbi-umbian. Salah satu hasil pertanian di Indonesia yang cukup berpotensi untuk dijadikan siklodekstrin adalah pati dari umbi garut (Maranta arudinacea L). Siklodekstrin digunakan secara luas pada industri farmasi, kosmetika, kimia, dan pangan. Pada industri pangan siklodekstrin dimanfaatkan sebagai antioksidan, pengikat flavor pada makanan sehingga tidak mudah hilang, juga melindungi senyawa yang labil sehingga sifat-sifatnya tidak berubah pada saat proses produksi.

Siklodekstrin yang dihasilkan dari proses enzimatis selain mengandung α, β dan γ -siklodekstrin juga terdiri dari bahan pengotor berupa sisa substrat, dektrin, gula sederhana, sisa enzim dan mineral. Sisa substrat pada pengotor siklodekstrin merupakan dextrin yang tidak tersiklik menjadi siklodekstrin. Sisa substrat perlu dipisahkan selama proses pemurnian siklodekstrin dikarenakan bahan ini mempunyai sifat utama yang tidak sama dengan siklodesktrin yaitu tidak membentuk kompleks inklusi, sehingga bahan ini akan menurunkan kemurnian dan sifat dari siklodesktrin itu sendiri. Enzim dan sisa substrat juga merupakan bahan yang harus dipisahkan untuk memurnikan siklodekstrin tetapi bahan ini masih dapat bermanfaat karena masih dapat digunakan kembali (Slominska et al. 2002).

et al. 1988; Shieh & Hedges 1989; Korpela et al. 1990; Beesley 1993; Lewis et al. 1995). Siklodesktrin α, dan masing-masing memiliki berat molekul 972 Da, 1135 Da, 1297 Da sedangkan pengotornya memiliki berat molekul lebih besar seperti sisa substrat 100 kDa, enzim 75 kDa sedangkan gula sederhana dan mineral <200 Da. Berdasarkan perbedaan berat molekul antara α, β dan γ-siklodekstrin dengan pengotornya maka salah satu alternatif pemisahan siklodekstrin dari pengotornya dengan menggunakan membran ultrafiltrasi yang memiliki kisaran MWCO 15 kDa – 300 kDa.

Kinerja filtrasi membran diukur dengan fluksi dan rejeksi. Semakin rendah tingkat rejeksi terhadap siklodekstrin, semakin baik proses pemisahan yang terjadi. Efisiensi siklodesktrin diharapkan akan meningkat dengan penggunaan ultrafiltrasi aliran silang. Pemisahan pada membran didasari oleh perpindahan massa, dimana salah satu faktor penentu adalah koefisien perpindahan massa yang dipengaruhi oleh sifat fisik operasi dan sifat bahan.

Koefisien perpindahan massa berhubungan dengan polarisasi konsentrasi yang terjadi di permukaan membran. Berbagai pendekatan untuk menghitung koefisien perpindahan massa telah banyak dilakukan seperti melalui pendekatan variasi laju alir umpan, koefisien difusi pada dinding membran, viskositas, analisis tidak berdimensi yang mempertimbangkan sifat dinding membran. Pada penelitian ini dilakukan analisis koefisien perpindahan massa untuk pemisahan siklodekstrin dari nilai fluksi dan rejeksi. Hasil studi Van den Berg et al (1989) menunjukkan bahwa perhitungan koefisien perpindahan massa berdasarkan variasi laju alir lebih mendekati hasil percobaan dibandingkan perhitungan koefisien perpindahan massa berdasarkan model tekanan osmotik. Viskositas larutan juga mempengaruhi koefisien perpindahan massa, nilai koefisien perpindahan massa akan meningkat seiring dengan meningkatnya viskositas larutan xantan (Pritchard et al. 1995).

Tujuan penelitian

Tujuan Umum

Tujuan Khusus

Memperoleh model perpindahan massa yang sesuai untuk pemurnian siklodekstrin dengan ultrafiltrasi.

Hipotesis

Hipotesis yang diajukan dalam penelitian ini adalah ultrafiltrasi dapat menghilangkan pengotor di dalam larutan siklodekstrin dan model perpindahan massa pada pemurnian siklodekstrin dengan ultrafiltrasi dipengaruhi oleh perubahan viskositas di permukaan membran dan sifat fisik operasi membran .

Lingkup Penelitian

1. Karakterisasi siklodekstrin dari pati garut.

2. Pemurnian siklodekstrin dengan modul ultrafiltrasi berbentuk tubular dilengkapi dengan membran polyethersulfone 20000 Da dengan luas permukaan 0.5 m2 dan aliran umpan silang.

3. Penentuan pengaruh variabel tekanan transmembran, laju alir umpan dan konsentrasi terhadap fluksi.

4. Penentuan tingkat kemurnian siklodekstrin yang terbaik berdasarkan rejeksi terhadap sisa substrat dan sisa enzim.

TINJAUAN PUSTAKA

Siklodekstrin

Untuk memahami proses ultrafiltrasi siklodekstrin serta fenomena polarisasi konsentrasi polimer di permukaan membran maka sangat penting untuk mengetahui konsep dasar dari sifat larutan siklodekstrin. Siklodekstrin berbentuk cone yang sifatnya mirip dengan bentuk “globular”dalam larutan. Sifat siklodekstrin sedikit berbeda dengan bentuk molekul yang lain misalnya dextran dan xantan gum dengan bentuk “random coil”. Molekul “random coil” hanya mengisi sedikit dari volume total keseluruhan larutan, sedangkan molekul ”cone” sebaliknya. Pada polimer “random coil” sifatnya akan berbeda saat berada pada larutan “dilute” dan “semidilute” . Pada larutan “dilute”, molekul polimer akan terpisah satu dengan yang lain karena jumlahnya yang sedikit, hal ini sedikit berbeda saat molekul ini berada pada larutan “semidilute”, dimana ada banyak rantai polimer sehingga molekul saling bersentuhan dan rapat. Perbedaan lain antara “cone” dan “random coil” adalah bentuk “cone” tetap tidak berubah pada saat melewati pori membran sementara untuk “random coil” bersifat dinamis dan mempunyai kemungkinan berubah bentuk agar sesuai dan bisa melewati pori membran terutama akibat pengaruh laju alir yang tinggi pada saat polimer akan masuk ke pori membran (Benziger dan Aksay 1999).

Gambar 1. Struktur molekul siklodekstrin

Tabel 1. Beberapa Karakteristik α, , -siklodekstrin

Parameter

Jumlah unit glukosa 6 7 8

Berat molekul (g/mol) 972 1135 1297

Kelarutan dalam air pada suhu ruang (g/100ml)

14,5 1,85 23,2

[ ] D pada suhu 250C [0C] 150 ± 0,5 162,5 ± 0,5 177,4 ± 0,5

Diameter rongga [pm] 470-50 600-680 750-830

Ketinggian torus [pm] 790 ± 10 790 ± 10 790 ± 10

Diameter luar [pm] 1460 ± 40 1540 ± 40 1750 ± 40

Perkiraan volume rongga (106pm3) 174 262 427 Perkiraan volume rongga pada mol

siklodekstrin [ml]

104 1257 256

Perkiraan volume rongga pada 1 g siklodekstrin [ml]

0,10 0,14 0,20

Hidrolisis oleh -amilase dari Aspergilus oryzae

diabaikan rendah Cepat

Entalpi larutan, DH0 [kj mol-1] 32,1 34,8 32,4 Entropi larutan, DS0 [JK mol-1] 57,8 49,0 61,5

Tabe1 2. Sifat Fisik Siklodekstrin (Pszezola 1988). Jenis Unit Berat Ukuran Molekul (A°) Kelarutan [α] D20

CD Glukosa Molekul Diameter Tinggi (Air) 25°C(H20. lpersen) Dalam Luar (g/100 ml)

α 6 973 5,7 13,7 7,0 14,50 150,5° 7 1135 7,8 15,3 7,0 1,85 162,5° 8 1297 9,5 16,9 7,0 23,20 117,40

Siklodekstrin mempunyai sifat kurang larut di dalam air dibandingkan dengan sakarida dengan rantai lurus. Hal ini disebabkan tingginya ikatan energi yang terjadi antar molekul siklodekstrin serta ikatan hidroksil siklodekstrin tidak dapat berikatan dengan air (Madsen 2000). Struktur molekul siklodekstrin yang siklik berbentuk torus seperti kue donat. Pada bagian kulit luar struktur siklodekstrin bersifat hidrofilik sedangkan pada bagian dalam rongga bersifat hidrofobik (Otero 1991). Oleh sebab itu, bagian dalam siklodekstrin menjadi lebih polar dibandingkan dengan air sehingga siklodekstrin lebih mudah membentuk kompleks dengan senyawa organik lain (Lee dan Kim 1991). Sifat seperti ini menyebabkan siklodekstrin kemampuan membentuk kompleks inklusi dengan berbagai variasi molekul yang lain seperti asam lemak, vitamin, flavor dan lain sebagainya yang ditangkap dalam bagian rongga (Otero 1991). Pembentukan kompleks inklusi molekul siklodekstrin dengan molekul lain ditunjukkan pada Gambar 2.

Kemampuan rongga siklodekstrin untuk menampung senyawa lain sangat tergantung pada ukuran "molekul tamu". Apabila ukuran "molekul tamu" cocok atau lebih kecil dari rongga siklodesktrin maka molekul tersebut dapat tertampung secara sempurna. Jika "molekul tamu" lebih besar dari rongga siklodekstrin maka interaksi antara siklodekstrin dengan "molekul tamu" menjadi bersifat parsial dan bersifat lemah. Interaksi siklodekstrin dengan senyawa lain membentuk keseimbangan dinamik. Lebih jauh Pszezola (1988) mengatakan gugus hidrofobik pada rongga mengakibatkan molekul dengan ukuran cocok dapat bergabung secara non kovalen membentuk kompleks yang stabil, sebagai contoh --siklodekstrin dapat membentuk kompleks inklusi dengan substansi flavor yang mempunyai bobot molekul antara 80 sampai 250. Semua rempah-rempah dan flavor yang mempunyai berat molekul pada kisaran tersebut dapat membentuk kompleks inklusi dengan -siklodekstrin.

Pembentukan kompleks inklusi disebabkan oleh adanya interaksi hidropobik, interaksi van der Waals, hidrogen bonding, interaksi dipole-dipole serta pelepasan entalpi air. Interaksi hidrofobik terjadi ketika dua molekul siklodekstrin dengan sifat hidrofobik saling berdekatan. Interaksi van der Waals terjadi ketika molekul siklodekstrin saling berdekatan dan terjadi tarik menarik serta tolak menolak tergantung dari jarak antar molekul. Daya tarik antar molekul disebakan oleh tidak seimbangnya distribusi elektron atom yang menghasilkan gaya dipole sementara. Interaksi hidrogen terjadi saat atom hidrogen berdekatan dengan atom elektronegatif (N, O dan F). Pelepasan molekul air dari rongga siklodekstrin menyebabkan penurunan energi akibat peningkatan interaksi antara pelarut dengan pelarut. Pada saat pembentukan kompleks inklusi molekul siklodekstrin dengan molekul lain terjadi empat interaksi yaitu : perpindahan molekul air dari dalam rongga molekul siklodekstrin keluar, peningkatan pembentukan ikatan hidrogen akibat perpindahan molekul air, penurunan interaksi antara molekul dengan larutan disekitarnya, peningkatan interaksi hidrofobik akibat masuknya molekul ke rongga molekul siklodekstrin.

pati dengan panas, dengan atau tanpa enzim penghidrolisis, kemudian baru ditambahkan enzim CGTase untuk sintesis siklodekstrin. Proses likuifikasi dapat dilakukan secara enzimatis diantaranya menggunakan enzim α-amilase, -amilase, pullulanase dan glukoamilase. Beberapa penelitian menggunakan proses likuifikasi secara enzimatis untuk memproduksi siklodekstrin diataranya yang dilakukan oleh Erianti (2004) yaitu dengan melikuifikasi pati garut pada suhu 90 °C serta penggunaan enzim α-amilase sebesar 200 unit/mg enzim dan enzim CGTase 100 unit/g substrat. Dari hasil penelitian tersebut dihasilkan siklodekstrin 77. 27 g/L dengan waktu reaksi 240 menit. Charoenlap et al. (2004) melakukan optimasi produksi siklodekstrin dari pati sagu. Dari hasil penelitian ini diketahui pH dan suhu optimum pada produksi siklodekstrin dari pati sago adalah pada kisaran pH 4.5–5.0 dan suhu 55–60 0C, berdasarkan proses ini siklodekstrin yang didapatkan didominasi oleh -siklodekstrin yaitu 65 % dari total siklodekstrin yang terbentuk.

Metoda tanpa perlakuan awal juga dapat digunakan untuk memproduksi siklodekstrin yaitu tanpa menggunakan enzim α-amilase, -amilase, pullulanase maupun glukoamilase untuk pemotongan rantai pati menjadi monomer glukosa, seperti yang dilakukan oleh Kim et al. (1997). Pada proses tersebut soluble starch dipanaskan sampai mencapai suhu gelatinisasi yaitu 90 °C, kemudian didinginkan sampai mencapai suhu 60 0C yaitu suhu optimal untuk reaksi CGTase dan ditambahkan enzim CGTase, proses ini menghasilkan 47 % siklodekstrin.

Dua metoda untuk memproduksi siklodekstrin diatas mempunyai berbagai keuntungan dan kerugian. Pada metoda tanpa perlakuan awal , jumlah enzim CGTase yang digunakan lebih sedikit dibandingkan dengan metoda likuifikasi dengan enzim sehingga lebih ekonomis, hal ini dikarenakan harga enzim CGTase relatif mahal. Namun metoda tanpa perlakuan awal menghasilkan siklodekstrin yang lebih sedikit dibandingkan dengan metoda likuifikasi dengan enzim.

sederhana (Koki et al. 1981; Yagi et al. 1988), atau hanya mengambil salah satu jenis siklodekstrin misalnya -siklodekstrin (Ammeraal 1986; Wen & Allan 1989), maupun memisahkan langsung ketiga jenis siklodekstrin misalnya dengan menggunakan matrik (Beesley 1993).

Dua metoda dasar yang biasa digunakan untuk memurnikan siklodekstrin adalah dengan kromatografi (Rendlemen 1989) dan menggunakan bahan penyerap (Koki et al. 1981; Yagi et al. 1986; Ammeral 1988; Shieh et al. 1995). Pemurnian siklodekstrin dengan metoda kromatografi biasanya menggunakan kolom terbungkus matrik yang mengandung ikatan hidrofobik sedangkan bahan penyerap yang dapat digunakan untuk memurnikan siklodekstrin, misalnya hidrokarbon yang tidak beracun seperti limonin. Bahan ini ditambahkan bersamaan dengan penambahan enzim CGTase saat terjadi hidrolisis pada pati. Limonin akan menyerap siklodekstrin, setelah semua siklodekstrin terserap kemudian bahan ini dipisahkan, pemisahan limonin dapat dilakukan dengan berbagai cara antara lain perebusan larutan, pencucian pelarut maupun dengan injeksi uap (Ammeral 1988). Bahan penyerap lain yang juga digunakan adalah sintetik resin yang terdiri dari kopolimer styrene-divinylbenzene (Koki et al. 1981), resin yang tidak larut dalam air dari golongan hidrokarbon aliphatic, hidrokarbon alisiklik, hidrokarbon aromatik (Yagi et al. 1986). Bahan-bahan ini hanya akan mengadsorbsi molekul siklodekstrin, dan tidak menyerap bahan-bahan non-siklodekstrin. Bahan penyerap akan berpenetrasi ke rongga siklodekstrin dan membentuk kompleks inklusi dengan siklodekstrin.

Metoda kromatografi dan penggunaan bahan penyerap untuk memurnikan siklodekstrin memiliki kelemahan yaitu pada pemurnian dengan menggunakan kromatografi memerlukan kolom yang besar, memerlukan pengaturan suhu serta hanya dapat memisahkan sedikit bahan non-siklodekstrin seperti molekul gula dan dextrin yang tidak tersiklik. Sedangkan kelemahan penggunaan bahan-bahan penyerap adalah penggunaan suhu yang tinggi pada metoda ini memungkinkan terjadinya reaksi kimia.

2007). Penggunaan reaktor membran (EMR) pada pemurnian siklodekstrin mempunyai berbagai kelebihan diantaranya selain memproduksi siklodekstrin, EMR juga dapat secara langsung memisahkan siklodekstrin dari pengotornya serta dapat mendaur ulang enzim yang digunakan.

Membran

Membran mikrofiltrasi, ultrafiltrasi dan nanofiltrasi merupakan salah satu proses pemisahan yang telah banyak digunakan pada proses pemurnian, pengkonsentrasian polisakarida dan oligosakarida (Leiva dan Guzman 1995; Goulas et al. 2002; Slominska et al. 2002; Kamada et al. 2002; Vegas et al. 2006) Siklodekstrin merupakan oligosakarida nonreduksi berbentuk siklik, berbagai penelitian telah dilakukan untuk memisahkan bahan-bahan yang termasuk oligosakarida dengan berbagai ukuran membran diantaranya Goulas et al. (2002) yang memisahkan campuran oligosakarida yang terdiri dari oligosakarida, laktosa dan glukosa dapat dipisahkan dengan membran nanofiltrasi. Leiva dan Guzman (1995) mengemukakan bahwa membran nanofiltrasi memungkinan untuk digunakan sebagai alternatif pengganti metoda kromatografi pada pengkonsentrasian dan pemurnian campuran oligosakarida. Slominska et al. (2002) menggunakan membran bioreaktor untuk menghasilkan dan memurnikan siklodekstrin dari enzim dan polisakarida.

Fenomena yang sering terjadi pada proses pemisahan membran adalah fouling dan polarisasi konsentrasi. Akibat yang ditimbulkan oleh polarisasi konsentrasi adalah penurunan fluksi dan efektifitas tekanan transmembran. Fenomena polarisasi konsentrasi akan menimbulkan peningkatan konsentrasi pada permukaan membran. Jika molekul padatan seluruhnya tertahan pada permukaan membran, maka pada kondisi tunak aliran konvektif menuju membran akan sama dengan aliran difusi menuju umpan (Cheryan 1998).

Gambar 3 Pembentukan gel/cake layer dan adsorpsi pada pemurnian siklodekstrin

Penurunan fluksi pada pemurnian dan pengkonsentrasian makromolekul dapat diakibatkan oleh satu atau tiga fenomena berikut ini : (1) adsorpsi makromolekul yang melibatkan interaksi antar makromolekul dengan membran yang terjadi akibat adanya aliran konvektif melewati membran, (2) deposisi makromolekul yang berhubungan dengan pengendapan makromolekul di permukaan membran, (3) limitasi perpindahan massa pada makromolekul.

Fenomena mengenai adsorbsi dan deposisi makromolekul dijelaskan oleh Demessie (2002) yang mengkaji mengenai adsorpsi pati kentang pada membran polietersulfon, bahwa adsorpsi polimer pada permukaan membran akibat entropi yang terjadi saat polimer berada dalam larutan. Ketika molekul-molekul polimer dilepaskan ke dalam larutan, setiap molekul dapat bergerak bebas pada ruang tiga dimensi. Sehingga selalu terdapat daya entropi yang mendukung adsorpsi dari polimer. Peningkatan massa molar dan hidropobisitas dari polimer menyebabkan adsorpsi meningkat yang disebabkan penurunan solubilitas dari polimer. Hasil penelitian ini juga mengungkapkan adanya profil adsorpsi polimer pada konsentrasi larutan yang rendah akan meningkat tajam kemudian konstan dengan meningkatnya konsentrasi. Peneliti ini melakukan percobaan dengan tiga

Adsorpsi

Permeat Umpan

Gel/ Cake layer

α, , -siklodekstrin Gula sederhana

konsentrasi larutan yaitu 0.1 %, 0.5 % dan 1 %. Nilai adsorpsi terkecil didapatkan pada konsentrasi 0.1 % dan hampir sama pada konsentrasi 0.5 % dan 1 %. Adsorpsi polimer yang konstan pada konsentrasi larutan yang tinggi merupakan bukti bahwa permukaan membran dipenuhi oleh polimer. Selain itu sifat membran juga mempengaruhi adsorpsi makromolekul yang terjadi pada membran. Adsorpsi pada membran hidropobik akan lebih tinggi dari fouling yang terjadi pada membran hidrofilik, hal ini disebabkan proses adsorbsi molekul organik cenderung lebih mudah pada membran hidrofilik.

Zydney (1996) mengkaji tentang adsorpsi dari makromolekul pada membran hidrofobik yang berdasarkan daya dorong termodinamika yang berkenaan dengan energi bebas Gibbs. Berdasarkan hasil penelitian tersebut diketahui bahwa saat makromolekul berada dalam larutan, maka permukaan dari makromolekul dan permukaan membran akan bersentuhan langsung dengan zat pelarutnya, yaitu air. Tingkat interaksi antara makromolekul dan membran diukur dengan energi bebas Gibbs dari air berdasarkan kedekatannya dari permukaan membran. Molekul air yang berdekatan dengan permukaan membran memiliki energi bebas Gibbs yang lebih besar daripada molekul yang lainnya. Kondisi ini menyebabkan mudahnya adsorpsi makromolekul dan pelepasan air diantara permukaan makromolekul, sementara interaksi antara makro molekul dengan membran menyebabkan penurunan total energi bebas Gibbs. Efek ini akan lebih nyata ketika masing-masing permukaan dari zat terlarut dan permukaan membran adalah hidrofobik.

Model Thin Film

Model thin film merupakan salah satu model yang banyak digunakan untuk menjelaskan fenomena polarisasi konsentrasi. Model thin film didasarkan adanya lapisan tipis diantara permukaan membran dan aliran curah. Adanya tekanan pada sisi umpan yang cukup tinggi menyebabkan sebagian pelarut dan zat terlarut melewati pori membran dan keluar sebagai permeat. Kondisi demikian menyebabkan konsentrasi pada permukaan membran lebih tinggi dari konsentrasi umpan dan permeat. Pada saat seluruh partikel padatan tertahan pada permukaan membran maka fluks pelarut akan meningkat sejalan dengan kenaikan tekanan sampai terjadi konsentrasi kritis yaitu konsentrasi gel (Gambar 4).

Boundary Membran Layer

Aliran Konveksi

cf

cp -D(dC/dx)

δ

x= δ x=0

Gambar 4 Polarisasi konsentrasi dan pembentukan gel (Badeer dan Veenstra 1996)

Jika besarnya laju alir konvektif zat terlarut menuju permukaan membran dinyatakan Js dan nilainya equivalen dengan JC, seperti ditunjukkan dengan persamaan di bawah ini :

Js = J x C ...(5) Dimana :

Js = Laju alir konvektif (m det-1)

J = Laju fluks permeat (m det-1) C = Konsentrasi bahan terlarut

Gradien konsentrasi partikel yang tertahan pada permukaan membran akan menyebabkan aliran difusi balik (Jsb) yang arahnya berlawanan dengan aliran konvektif yaitu menuju umpan yang besarnya dinyatakan dengan persamaan (6) di bawah ini :

Kecepatan Umpan, v

...(6) sb

dC

J D

Dimana :

D = koefisien difusivitas (m2 det-1) Dc/dx = gradien konsentrasi (kg kg-1m-1)

Kondisi kesetimbangan terjadi jika laju aliran konvektif menuju permukaan membran (JC) sama dengan laju alir permeat (J Cp) ditambah laju alir difusi balik (Jsb) seperti ditunjukkan oleh persamaan (7) berikut ini :

Apabila pada jarak tertentu misalnya x = δ merupakan jarak dari permukaan membran dimana pencampuran homogen masih terjadi (Cb) dan ke arah lebih dekat lagi dengan permukaan membran maka konsentrasi semakin meningkat sampai x = 0. melalui substitusi nilai-nilai tersebut serta mengintegralkan persamaan (7) maka akan diperoleh model thin film seperti di bawah ini :

Nilai adalah koefisien perpindahan massa (m det-1), sehingga persamaan di atas menjadi :

Pada sebagian besar proses pemurnian dengan membran, nilai Cw dan Cb ditetapkan oleh sifat-sifat fisiokimia umpan sehingga nilai fluksi permeat hanya dapat ditingkatkan dengan meningkatkan nilai koefisiien perpindahan massa (Cheryan 1998).

Koefisien Perpindahan Massa

Proses perpindahan massa molekul atau partikel di proses membran disebabkan karena adanya dua mekanisme perpindahan yaitu secara konvektif dan difusi. Massa berpindah secara difusi karena adanya pergerakan molekul-molekul satu terhadap yang lain akibat perbedaan konsentrasi (Utomo 1984). Koefisien perpindahan massa dapat digunakan untuk memprediksi besarnya perpindahan massa. Oleh karena itu penting sekali untuk mendapatkan perkiraan mekanisme perpindahan massa yang tepat.

...(7) p

dC

JC D JC

dx

⎛ ⎞

+ −⎜ ⎟=

⎝ ⎠

(

/)

ln w ...(8) bC

J D

C δ =

δ / D

ln w ...(9) b

C

J k

Salah satu pendekatan termudah untuk mengambarkan mekanisme perpindahan massa adalah dengan pendekatan tak berdimensi. Pendekatan analisis tak berdimensi untuk membran menggunakan korelasi bilangan Sherwood (Sh). Korelasi ini berdasarkan hubungan analogi antara perpindahan massa, momentum dan perpindahan panas, bentuk umum korelasi ini diberikan oleh persamaan 1.

γ β α

)

/

(

Re

Sc

d

L

A

Sh

=

h ………...………....(1) Parameter-parameter A, α, dan merupakan fungsi dari bentuk geometri yang spesifik dan tergantung pada kondisi aliran. Nilai α dan konstan dan ditentukan oleh profil laju alir dan konsentrasi sepanjang channel (Cheryan 1998). Pada sistem aliran laminar dengan channel berbentuk tube, jika profil laju alir dan konsentrasi adalah fully developed maka nilai α dan adalah nol. Jika profil laju alir fully developed tetapi profil lapisan batas konsentrasi adalah developing di sepanjang channel maka nilai α dan dapat menggunakan persamaan dari Graetz-Leveque dengan nilai α = 0.33 dan = 0.33. Jika profil antara laju alir dan konsentrasi adalah developing maka nilai α dan dapat menggunakan persamaan dari Grober dengan nilai α = 0.5 dan = 0.33 (Cheryan 1998). Bentuk persamaan yang dikembangkan oleh Leveque dan Grober untuk fluida newtonian dapat dilihat pada persamaan 2 dan 3.(

)

0.33/ Re 62 .

1 Scd L

Sh= h ...(2)

5 . 0 33 . 0 5 . 0 Re 664 . 0 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = L d Sc

Sh h ...(3) Mekanisme perpindahan massa pada ultrafiltrasi siklodekstrin belum banyak dipublikasikan. Fenomena perpindahan massa yang telah ada banyak diaplikasikan pada albumin (Porter 1979), dextran (Jonsson 1984), suspensi ragi (Patel et al. 1987) serta susu skim (Chiang & Cheryan 1987).

3 / 1 2

62

.

1

⎥

⎦

⎤

⎢

⎣

⎡

=

L

D

v

k

...(4)Untuk modul membran yang bergeometri silinder, laju gesek pada dinding membran ( w) adalah 8v/dh, sehingga persamaan (4) dapat diekpresikan juga dalam bentuk :

3 / 1 2 81 . 0 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = L D

k

γ

w...(5)

Jika dihubungkan dengan sifat reologi fluida, laju gesek pada dinding membran (γw) untuk fluida non-Newtonian memenuhi persamaan (6) (Cheryan 1998). ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = h b b w d v n n 2 6

γ

...(6) Persamaan pada ultrafiltrasi siklodekstrin didapatkan dari penurunan persamaan yang dikembangkan oleh Leveque dengan cara memasukkan persamaan laju gesek pada dinding membran ( w) untuk fluida non-Newtonian. Dari hasil substitusi persamaan (6) ke persamaan (5) maka dihasilkan persamaan koefisien perpindahan massa seperti pada persamaan 7 (Cheryan 1998).3 / 1 2 2 6 81 . 0 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = L D d v n n k h b b ...(7) Analisis koefisien perpindahan massa untuk ultrafiltrasi siklodekstrin pada persamaan 7 digunakan untuk melihat pengaruh faktor laju gesek terhadap mekanisme perpindahan massa.

umpan berhubungan dengan peningkatan perpindahan massa secara aksial yang terjadi dekat dengan permukaan membran, meskipun kecepatan aksial yang terjadi nilanya tetap.

Mekanisme perpindahan massa untuk larutan polimer akan lebih mudah didekati dengan pendekatan sifat reologi larutan. Kajian pendekatan berdasarkan pendekatan sifat reologi larutan berhubungan erat dengan viskositas larutan, hal ini berkaitan dengan fenomena perubahan viskositas saat terjadi polarisasi konsentrasi di boundary layer.

Pritchard (1990) juga melakukan perhitungan koefisien perpindahan massa untuk fluida non-Newtonian berdasarkan pengaruh konsentrasi xantan terhadap sifat reologinya. Berdasarkan hasil penelitiannya didapatkan bahwa viskositas larutan xantan menyebabkan penurunan maupun peningkatan nilai koefisien perpindahan massa, hal ini tergantung dari jenis aliran fluida. Namun persamaan yang dikembangkan oleh peneliti ini tidak akurat pada kondisi dimana indeks sifat aliran pada dinding membran (nw) tidak sama dengan indeks sifat aliran umpan (nb). Persamaan yang dikembangkan oleh Pritchard (1990) ditunjukkan oleh persamaan 8. 13 . 0 / 1 / 1 3 / 1 2

8

4

1

3

4

3

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

w b n w n b B b bK

K

d

u

n

n

L

D

k

...(8) ) ( 3 2 w b b n n n B + =Berdasarkan berbagai hasil penelitian di atas bahwa perubahan viskositas di boundary layer juga mempengaruhi mekanisme perpindahan massa, maka pendekatan mekanisme perpindahan massa untuk ultrafiltrasi siklodekstrin juga didekati berdasarkan pendekatan tersebut. Mekanisme perpindahan massa untuk ultrafiltrasi siklodekstrin berdasarkan persamaan yang dikembangkan oleh Charcosset dan Choplin (1996). Penggunaan persamaan ini dikarenakan kesamaan sifat reologi dari larutan siklodekstrin dengan larutan yang digunakan oleh peneliti tersebut yaitu gum xantan.

pendinginan fluida non-Newtonian yang dikombinasikan dengan peninjauan pengaruh ketergantungan indeks kelakuan aliran (n) terhadap konsentrasi larutan, selain itu persamaan ini juga valid untuk kondisi saat nw ≠ nb. Asumsi yang digunakan pada persamaan Charcosset dan Choplin (1996) adalah permukaan membran diasumsikan seragam, bahan yang terejeksi mempunyai konsentrasi yang tinggi, penyebab bahan dapat terejeksi adalah akibat kombinasi aliran konvektif dan difusif, perpindahan massa secara longitudinal diabaikan. Persamaan yang dikembangkan oleh Charcosset dan Choplin (1996) ditunjukkan pada persamaan 9.

27 . 0 3 / 1 3 / 1 2 8 4 1 3 4 3 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = w b b b d v n n L D k μ μ ……….(9)

Persamaan yang dikembangkan oleh Charcosset dan Choplin (1996) juga memasukkan faktor koreksi terhadap perubahan viskositas

(

μb/μw)

0.27, yang dikembangkan oleh Eriksson (1980) serta Aimar dan Field (1992). Perbandingan perubahan viskositas pada umpan (μb) dan dinding membran (μw) ditunjukkan pada persamaan 10 dan 11.1 8 4 1 3 − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = b b n n b b b b d v n n K μ ...(10) 1 8 4 1 3 − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = w w n n w w w w d v n n K μ ...(11)

Dari hasil substitusi persamaan 10 dan 11 ke persamaan (9) maka koefisien perpindahan massa pada model Charcosset dan Choplin (1996) ditunjukkan pada persamaan 12.

)

(

27

.

0

3

/

1

n

bn

wB

=

+

−

...(12) Koefisien perpindahan massa (k) dipengaruhi oleh difusivitas dan berbagai variabel yang mempengaruhi karakter dari aliran fluida yaitu kecepatan, viskositas, densitas serta dimensi membran. Mulder (1996) menyatakan bahwa koefisien difusi cukup sulit untuk ditentukan, data difusivitas makromolekul danhidrokoloid jarang terdapat dalam literatur, terutama data sebagai fungsi konsentrasi dan temperatur. Menurut Cheryan (1998) ketidakakuratan data difusivitas merupakan kesalahan terbesar dalam memprediksi fluksi permeat khususnya dalam sistem aliran laminar karena ketergantungan fluksi pada difusivitas adalah yang paling dominan dibandingkan dengan parameter-parameter lainnya.

Berbagai penelitian untuk menghitung koefisien difusi dengan berbagai pendekatan telah banyak dikembangkan. Young et al (1991) mengembangkan persamaan yang dikembangkan dari persamaan Stokes-Einstein untuk menghitung koefisien difusi protein pada suatu larutan. Persamaan ini memiliki kekurangan yaitu membutuhkan data spesifik mengenai sifat makromolekul yang sering sekali data ini tidak ada. Persamaan yang dikembangkan oleh Young et al (1991) ditunjukkan pada persamaan 13.

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

−3 / 1 8

10

34

.

8

M

T

x

D

μ

...(13) Koefisien difusi juga merupakan fungsi dari konsentrasi, seperti persamaan yang dikembangkan oleh Paris et al. (2002). Bentuk persamaannya ditunjukkan oleh persamaan 14....(14) 11 13 16 2 19 3

10 13 . 2 10

17 . 4 10

61 . 2 10 2 .

1 x x C x C x C

METODOLOGI PENELITIAN

Tempat

Penelitian dilaksanakan di Laboratorium Teknik Kimia Jurusan Teknologi Industri Pertanian IPB. Penelitian berlangsung selama 6 bulan terhitung dari bulan Februari sampai dengan Juli 2007.

Alat dan Bahan

Bahan utama yang digunakan adalah siklodekstrin yang dibuat dari pati garut. Bahan-bahan lain yang digunakan adalah HCI, NaOH, CuS04, phenolptalein, sodium tiosulfat, KI, H2S04, asam metabisulfit, etanol, fenol, NaK-Tartarat, asam dinitrosilik, NaH2P04, Na2HP04, asam asetat, Na-asetat, aquades, glukosa standar, amilosa standar, soluble starch, CGTase (Toruzyme 3,0 KNU/g),

α-amilase, larutan NaOH 0.1 N sebagai bahan pencuci membran.

[image:36.612.239.400.451.648.2]Alat utama yang digunakan adalah satu set membran ultrafiltrasi yang dilengkapi pompa tipe diafrakma dengan kapasitas 180 liter/jam, karakteristik membran yang digunakan dalam penelitian ini disajikan pada Tabel 3 dan Gambar 5. Alat yang digunakan untuk analisis adalah spektrofotometer 2000, pH meter.

Penentuan Koefisien Perpindahan Massa

Tabel 3 Karakteristik membran yang digunakan dalam proses pemurnian siklodekstrin

Jenis Membran

Bahan Membran Modul Membran

Luas Permukaan

Area

Ukuran pori (μm)/ MWCO UF Polieter sulfon Tubular 0.5 m2 20.000 Da

Metode Penelitian

Penelitian ini dilakukan dalam 6 tahap yaitu (1) pembuatan larutan siklodekstrin, (2) penentuan karakteristik larutan siklodekstrin, (3) penentuan permeabilitas membran dan waktu tunak, (4) penentuan pengaruh tekanan, laju alir umpan dan konsentrasi terhadap fluksi, (5) penentuan tingkat kemurnian siklodekstrin hasil pemurnian dan (6) penentuan koefisien perpindahan massa. Diagram alir tahap penelitian disajikan pada Gambar 6.

Gambar 6 Diagram alir tahapan penelitian Penentuan Karakterisasi Larutan Siklodekstrin

Penentuan Pengaruh Tekanan, Laju Alir Umpan dan Konsentrasi Terhadap Fluksi

Selesai Mulai

Penentuan Permeabilitas Membran dan Waktu Tunak

Pembuatan Larutan Siklodekstrin

Pembuatan larutan siklodekstrin berdasarkan penelitian terdahulu oleh Erianti (2004) yaitu : pati garut dengan konsentrasi 5 dan 15 persen (b/b) dilarutkan dalam buffer fosfat 0.2 M pH 6. Larutan pati dipanaskan hingga di atas suhu gelatinasi maksimum (T = 79 0C) kemudian ditambahkan enzim hidrolase α-amilase sebesar 200 unit/mg enzim. Proses dilakukan pada kondisi suhu sekitar 90 °C serta dilakukan pengadukan dengan kecepatan 200 rpm selama 120 menit. Hasil likuifikasi kemudian ditambahkan enzim CGT-ase 100 unit/g substrat selama 240 menit. Proses dilakukan pada suhu 60 °C dengan kecepatan pengadukan 200 rpm. Konsentrasi siklodekstrin (C1 ; C2) yang dihasilkan diperkirakan 50 g/L sampai dengan 100 g/L. Konsentrasi siklodekstrin dianalisis dengan metoda Kitahata (1988). Prosedur pengukuran konsentrasi siklodekstrin secara rinci disajikan pada Lampiran 1.

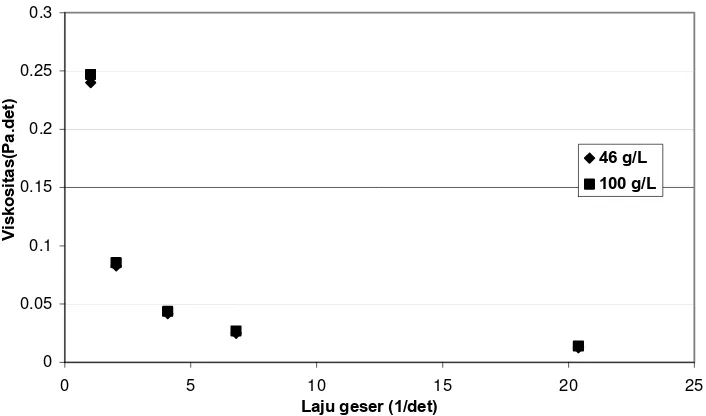

Karakterisasi Larutan Siklodekstrin

Karakteristik larutan siklodekstrin ditentukan dengan cara mengukur viskositas larutan menggunakan viskometer Brookfield model LTV. Viskositas diukur pada berbagai laju geser (1.02 – 20.4 det-1). Dari hasil pengukuran viskositas didapatkan parameter-parameter indeks kelakuan aliran fluida pada aliran curah (nb), indeks konsistensi fluida pada aliran curah (Kb). Nilai nb dan Kb ditentukan dari persamaan hubungan antara viskositas dan shear rate μ= Kγn−1. Nilai nb dan Kb digambarkan berdasarkan kurva hubungan antara nb dan Kb dengan konsentrasi siklodekstrin. Berdasarkan kurva ini didapatkan persamaan yang digunakan untuk mencari nilai indeks kelakuan aliran fluida pada permukaan membran (nw) dan indeks konsistensi fluida pada permukaan membran ( Kw).

Penentuan Permeabilitas Membran dan Penentuan Waktu Tunak

tekanan transmembran antara 0.5 bar – 2 bar dengan laju alir 0.06 m/det selama t menit sampai tercapai fluksi air yang konstan.

Penentuan waktu tunak siklodekstrin dilakukan dengan mengoperasikan proses ultrafiltrasi selama beberapa waktu (t menit) hingga keadaan tunak dicapai. Penentuan kondisi tunak dilakukan dengan cara mengoperasikan membran pada tekanan transmembran 2.2 bar dengan laju alir 0.06 m/det sampai tercapai fluksi yang konstan.

Fluksi diukur dengan cara mengukur waktu yang diperlukan (menggunakan stopwatch) untuk memperoleh permeat sebanyak 100 ml, sedangkan retentat dikembalikan lagi ke umpan .

Waktu ketika fluksi mulai konstan, maka dapat digunakan pada proses selanjutnya yaitu untuk menentukan kinerja membran terhadap tekanan, konsentrasi dan laju alir.

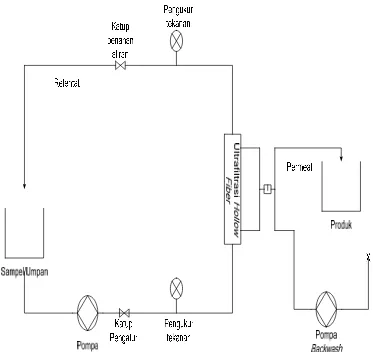

Penentuan Pengaruh Tekanan, Laju Alir Umpan dan Konsentrasi Terhadap Fluksi

Proses pemurnian siklodekstrin dengan membran ultrafiltrasi ditunjukkan dalam Gambar 7. Pada proses pemurnian ini, larutan siklodekstrin (500 ml) dimasukkan ke dalam tangki umpan. Umpan akan disedot oleh pompa menuju membran. Produk hasil proses membran (permeat dan retentat) diresirkulasikan ke dalam tangki umpan sampai tercapai waktu tunak larutan siklodekstrin yaitu selama 20 menit. Setelah tercapai waktu tunak, filtrat yang dihasilkan akan keluar melalui sisi permeat, sedangkan yang tidak melalui membran akan keluar melalui sisi retentat dan dilakukan pengukuran fluksi dan pengambilan contoh permeat. Analisis terhadap permeat meliputi pengukuran konsentrasi siklodekstrin, sisa pati serta sisa enzim. Setiap proses membran selesai dilakukan, membran dicuci dengan air hangat dan larutan yang mengandung 0.1 % NaOH dengan pH 10-11 selama 30 menit.

digunakan membran harus tetap dalam kondisi basah. Oleh karena itu, penyimpanan dilakukan dengan cara merendam modul dalam larutan hipoklorit 200 ppm.

Gambar 7 Diagram alir proses ultrafiltrasi

Tekanan operasi ultrafiltrasi yang digunakan pada penentuan kinerja membran berkisar antara P1 - P4 (0.3 bar – 2.5 bar), dengan laju alir v1 - v3 (0.1-1 m/det) serta konsentrasi siklodekstrin C1 dan C2.

Pengaruh konsentrasi terhadap fluksi dan rejeksi membran dilakukan pada laju alir v1 - v3 (0.1-1 m/det) dengan tekanan konstan. Dari perlakuan ini diperoleh hubungan konsentrasi dan laju alir silang.

Tingkat Kemurnian Siklodekstrin Hasil Pemisahan

Tingkat kemurnian siklodekstrin ditentukan dengan menghitung rejeksi membran terhadap pati sisa, sisa enzim dan juga siklodekstrin. Kadar pati sisa dianalisis dengan metode Iod, sedangkan sisa enzim didekati berdasarkan analisis kuantitatif protein (Lampiran 2).

Penentuan Koefisien Perpindahan Massa

Koefisien perpindahan massa ditentukan berdasarkan model Cheryan dan model Charcosset dan Choplin (1996). Perhitungan ini menggunakan program microsoft excel. Pada model Cheryan (persamaan 7) nilainya didapatkan dengan cara memasukkan berbagai data yang digunakan pada proses operasi ultrafiltrasi siklodekstrin yaitu laju alir, panjang membran dan diameter membran. Sedangkan pada model Charcosset dan Choplin (persamaan 12), selain berdasarkan data operasi yang digunakan juga berdasarkan data hasil percobaan dalam hal ini data pengukuran viskositas larutan siklodekstrin yaitu indeks kelakuan aliran fluida pada aliran curah (nb), indeks kelakuan aliran fluida pada permukan membran (nw), indeks konsistensi fluida pada aliran curah (Kb), indeks konsistensi fluida pada permukaan membran ( Kw).

HASIL DAN PEMBAHASAN

Penerapan pemisahan siklodekstrin dari pengotornya dan kajian mengenai model perpindahan massa pada pemisahan siklodekstrin dengan menggunakan membran ultrafiltrasi belum banyak dikembangkan. Proses pemisahan dengan membran ultrafiltrasi sangat efektif dalam memisahkan larutan makromolekul, emulsi suspensi dan lainnya. Kajian mengenai perpindahan massa pada proses pemisahan menjadi topik yang banyak diteliti. Pendekatan model Cheryan dan model Charcosset dan Choplin (1996) digunakan untuk mengambarkan mekanisme perpindahan massa pada pemurnian siklodekstrin.

Pada penelitian ini dikaji fenomena perpindahan massa yang paling sesuai untuk memprediksi pemisahan siklodekstrin menggunakan ultrafiltrasi tubular.

Karakteristik Larutan Siklodekstrin

Berdasarkan pengukuran dengan metode Kitahata (1988) dihasilkan siklodekstrin dengan konsentrasi 46 g/L dan 101 g/L (Lampiran 1). Karakterisasi dilakukan untuk konsentrasi siklodekstrin 46 g/L dan 101 g/L pada laju geser 1.02 – 20.4 det-1. Data karakteristik larutan dan grafik hubungan antara viskositas dan laju geser ditunjukkan pada Lampiran 3 dan Gambar 8.

0 0.05 0.1 0.15 0.2 0.25 0.3

0 5 10 15 20 25

Laju geser (1/det)

Viskosit

as(

Pa.det

)

[image:42.612.139.492.462.670.2]46 g/L 100 g/L

Hubungan antara laju geser dengan viskositas larutan dapat digunakan untuk menentukan sifat larutan siklodekstrin. Hasil pengujian pengaruh laju geser terhadap viskositas siklodekstrin menunjukkan bahwa viskositas larutan pada berbagai konsentrasi menunjukkan nilai yang tetap dan menurun dengan meningkatnya laju geser. Hal ini menunjukkan bahwa larutan siklodekstrin termasuk dalam kategori fluida non-Newtonian dan bersifat pseudoplastis dan hubungan viskositas dan laju geser mengikuti hukum power.

Sifat pseudoplastik larutan siklodekstrin disebabkan karena pada laju geser yang rendah molekul-molekul cenderung berasosiasi membentuk jaringan yang lembut seperti gel sehingga viskositasnya terukur tinggi. Sedangkan pada laju geser yang tinggi kerusakan jaringan dengan pemecahan struktur akan mengurangi hambatan sehingga menyebabkan viskositas menjadi lebih rendah.

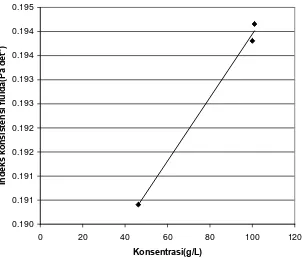

Dari perhitungan viskositas menggunakan persamaan Power Law diperoleh nilai indeks sifat aliran (n) bervariasi untuk setiap konsentrasi larutan siklodekstrin yaitu 0.0278 – 0.0926, begitu juga dengan nilai indeks konsistensi (K) yaitu 0.19 – 0.194.

Hubungan antara indeks konsistensi, indeks sifat aliran dengan konsentrasi dapat dilihat pada Gambar 9 dan 10. Dari Gambar 9 dan 10 dapat diketahui persamaan yang menunjukkan hubungan antara konsentrasi siklodekstrin dengan indeks konsistensi dan indeks sifat aliran, seperti pada persamaan (11) dan (12). Indeks konsistensi (Kb) = 0.1745 C0.0228………...…………...…...(11) Indeks sifat aliran (nb) = 0.0003 C1.2133………...…....(12)

Jika nilai konsentrasi gel (Cw) yang didapatkan berdasarkan hubungan antara fluksi permeat dengan logaritma konsentrasi siklodekstrin disubstitusikan ke persamaan (11&12) di atas maka akan didapatkan nilai indeks konsistensi dan indeks sifat aliran pada permukaan membran, yaitu :

0.190 0.191 0.191 0.192 0.192 0.193 0.193 0.194 0.194 0.195

0 20 40 60 80 100 120

Konsentrasi(g/L)

In

deks kon

s

istensi

fl

ui

da(P

a det

[image:44.612.171.473.86.344.2]n )

Gambar 9 Hubungan antara indeks konsistensi dengan konsentrasi siklodekstrin

0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.1

0 20 40 60 80 100 120

Konsentrasi(g/L)

In

dek

s

ke

lak

u

an

aliran

Nilai indeks sifat aliran nb dan nw sebesar 0.0278 dan 0.178 menunjukkan bahwa larutan siklodekstrin tergolong fluida bersifat shear-thinning dengan nilai n < 1 untuk fluida yang bersifat pseudoplastis. Kecendrungan hasil yang sama juga didapatkan oleh peneliti lain untuk fluida-fluida lain yang termasuk dalam kategori fluida pseudoplastis dimana nilai n < 1 yaitu gum xantan ( n = 0.15 pada konsentrasi 50 g/L), CMC ( n = 0.5 pada konsentrasi 0.5 %), polisakarida EAN (n = 0.44 pada konsentrasi 0.5 %) (Kartika 1996 ; Noerlaily 1999).

Permeabilitas Membran dan Waktu Tunak Larutan

[image:45.612.149.508.429.662.2]Tujuan pengukuran permeabilitas membran adalah untuk mengetahui kinerja membran. Rata-rata nilai permeabilitas membran pada tekanan 0.5 ; 1 bar dan 2.2 bar menunjukkan bahwa nilai permeabilitas membran menurun cepat pada awal filtrasi, setelah 10 – 15 menit fluksi mulai konstan, yaitu pada kisaran fluksi 105 L/m2.jam, 171 L/m2.jam dan 225 L/m2.jam untuk masing-masing tekanan. Grafik hubungan waktu filtrasi dengan fluksi dapat dilihat pada Gambar 11 dan Lampiran 4. Nilai ini berada pada range permeabilitas membran untuk membran ultrafiltrasi.

Gambar 11 Pengaruh tekanan membran terhadap nilai permeabilitas membran

0.00 50.00 100.00 150.00 200.00 250.00 300.00 350.00 400.00

0 5 10 15 20 25 30 35

Waktu (menit)

Fluk

si a

ir (

L

/m

2 .ja

m)

Berdasarkan hasil pengukuran terhadap perlakuan fluksi air terhadap waktu, ditunjukkan bahwa fluksi air relatif konstan pada berbagai tekanan. Hal ini berarti kinerja membran yang digunakan masih baik, tidak terdapat zat-zat pengotor di membran yang dapat menurunkan fluksi.

[image:46.612.145.489.363.624.2]Hubungan antara fluksi dengan waktu operasi untuk larutan siklodekstrin pada berbagai konsentrasi dapat dilihat pada Gambar 12. Data yang berhubungan dengan waktu filtrasi terhadap fluksi dapat dilihat pada Lampiran 5. Dari Gambar 12 menunjukkan bahwa fluksi operasi menurun cepat di awal operasi dan mencapai tunak setelah 15 – 20 menit. Penurunan fluksi pada saat awal operasi dikarenakan proses pembentukan lapisan cake pada permukaan membran. Setelah lapisan cake terbentuk maka fluksi relatif konstan terhadap waktu. Berdasarkan hasil pengukuran ini maka ditetapkan untuk pengambilan sampel pada penentuan operasi selanjutnya dilakukan setelah 20 menit saat larutan siklodekstrin mencapai tunak.

Gambar 12 Hubungan fluksi dengan waktu larutan siklodekstrin pada berbagai konsentrasi (tekanan 2.2 bar, laju alir 0.06 m/det)

0.00 50.00 100.00 150.00 200.00 250.00 300.00

0 5 10 15 20 25 30 35

Waktu (menit)

Fl

uk

si

(L/m

2 .jam) 46 g/L

Pengaruh Tekanan Terhadap Fluksi

[image:47.612.165.474.364.573.2]Penentuan tekanan operasi maksimal dilakukan pada berbagai konsentrasi umpan dan kecepatan alir. Pengamatan tekanan dilakukan pada kisaran 0.3 – 3 bar, sedangkan konsentrasi umpan yang digunakan 46 dan 101 g/L dengan kecepatan cross flow 0.03 m/det, 0.04 m/det, 0.06 m/det. Hubungan tekanan, laju alir dan konsentrasi umpan ditunjukkan pada Gambar 13, 14, 15 dan Lampiran 6. Tekanan transmembran merupakan salah satu parameter operasi yang sangat penting karena mempengaruhi efisiensi filtrasi membran. Umumnya pada peningkatan tekanan akan meningkatkan fluksi permeat, tetapi pada suatu titik akan tercapai kondisi fluksi yang tetap walaupun tekanan dinaikkan. Dari Gambar 13, 14 dan 15 menunjukkan bahwa fluksi permeat meningkat dengan kenaikan tekanan. Pada tekanan di atas tekanan 2.2 bar nilai fluksi mulai konstan.

Gambar 13 Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin, laju alir 0.06 m/det

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00

0 0.5 1 1.5 2 2.5 3

Tekanan (Bar)

F

luk

s

i (

L

/m

2.

jam

)

0 10 20 30 40 50 60 70 80 90

0 0.5 1 1.5 2 2.5 3

Tekanan (bar)

F

lu

ksi

(

L

/m

2

.ja

m

)

[image:48.612.159.468.102.313.2]46 g/L 101 g/L

Gambar 14 Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin, laju alir 0.04 m/det

Gambar 15 Hubungan antara fluksi dengan tekanan transmembran pada berbagai konsentrasi siklodekstrin pada v = 0.03 m/det

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00

0 0.5 1 1.5 2 2.5 3

Tekanan (Bar)

46 g/L

[image:48.612.166.467.411.620.2]Peningkatan nilai fluksi seiring dengan peningkatan tekanan terjadi pada kisaran tekanan 0.3 bar sampai 2 bar. Pada kisaran tekanan tersebut pengaruh polarisasi konsentrasi minimal sehingga nilai fluksi masih dipengaruhi oleh tekanan.

Menurut Cheryan (1998) peningkatan nilai fluksi seiring dengan peningkatan tekanan terutama terjadi pada kondisi dengan konsentrasi umpan rendah dengan laju alir yang tinggi. Hasil yang sama juga ditunjukkan dari penelitian ini bahwa larutan dengan konsentrasi rendah (46 g/L) menghasilkan nilai fluksi yang lebih besar dibandingkan pada konsentrasi 101 g/L. Dari Gambar 13, 14 dan 15 juga ditunjukkan bahwa pada laju alir 0.06 m/det nilai fluksi yang dihasilkan lebih besar dibandingkan nilai fluksi pada laju alir 0.04 m/det dan 0.03 m/det.

Peningkatan nilai fluksi seiring dengan peningkatan tekanan terjadi karena semakin besar tekanan maka semakin besar pula daya dorong larutan menuju permukaan membran. Adanya peningkatan tekanan juga dapat mempercepat akumulasi solut dipermukaan membran. Proses akumulasi terus berlanjut hingga terbentuk lapisan gel/cake layer. Pada tahap ini nilai fluks tidak lagi tergantung pada tekanan membran melainkan pada konsentrasi larutan umpan dan mekanisme perpindahan massa.

PengaruhLaju Alir Terhadap Fluksi

[image:50.612.138.518.202.406.2]Pengaruh laju alir terhadap fluksi pada tekanan operasi 2.2 bar dilakukan pada berbagai konsentrasi umpan yaitu 46 g/L dan 101 g/L pada laju alir 0.01, 0.02, 0.03, 0.04 dan 0.06 m/det. Hubungan antara fluksi dan laju alir pada berbagai konsentrasi ditunjukkan pada Gambar 16 dan Lampiran 7.

Gambar 16 Pengaruh fluksi terhadap variasi kecepatan alir pada berbagai konsentrasi siklodekstrin (ΔP 2.2 bar)

Dari Gambar 16 menunjukkan bahwa fluksi permeat meningkat dengan kenaikan laju alir untuk semua konsentrasi. Pada konsentrasi siklodekstrin 46 g/L menghasillkan nilai fluksi yang lebih besar dari larutan siklodekstrin dengan konsentrasi 101 g/L. Laju alir yang tinggi akan lebih mudah ’menyapu’ larutan siklodekstrin dengan konsentrasi rendah dibandingkan pada konsentrasi tinggi, oleh karena itulah pada konsentrasi 46 g/L nilai fluksi yang dihasilkan lebih besar.

Fluksi awal untuk kedua konsentrasi berkisar antara 31 – 60 L/m2.jam dan mengalami peningkatan hingga 65.5 – 90 L/m2.jam. Menurut Mulder (1996) laju alir umpan yang tinggi dapat mengurangi lapisan polarisasi konsentrasi dan tingkat ketebalan lapisan gel. Penipisan polarisasi konsentrasi dan lapisan gel akan mengurangi tahanan total membran yang menyebabkan kenaikan fluksi.

Peningkatan laju alir bermanfaat untuk mengurangi lapisan polarisasi konsentrasi sehingga fluksi meningkat, namun penggunaan laju alir yang tinggi

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00

0 0.01 0.02 0.03 0.04 0.05 0.06 0.07

Laju Alir (m/det)

Fl

uksi

(

L

/m

2 .j

am

)

juga memiliki kelemahan yaitu konsumsi energi pompa menjadi meningkat (Cheryan 1998).

Pengaruh laju alir umpan terhadap fluksi umumnya diekspresikan dalam bentuk eksponen dalam nilai kecepatan, yaitu harga α dalam persamaan J = f(v)α. Dari perhitungan nilai α berturut-turut untuk masing konsentrasi siklodekstrin 46 dan 101 g/L adalah 0.3 dan 0.44. Nilai ini menunjukkan kondisi operasi dalam aliran laminar karena berada pada kisaran 0.3 – 0.69 (Mulder 1996).

Pengaruh Konsentrasi Terhadap Fluksi

[image:51.612.121.475.337.643.2]Pengaruh konsentrasi umpan terhadap fluksi dilakukan pada berbagai konsentrasi siklodekstrin yaitu 46 dan 101 g/L pada tekanan 2.2 bar dan laju alir 0.01 – 0.03 m/det. Pada Gambar 17 ditunjukkan hubungan fluksi dengan konsentrasi umpan.

Gambar 17 Hubungan antara fluksi dengan konsentrasi siklodekstrin pada berbagai laju alir

0.00 20.00 40.00 60.00 80.00 100.00

0 20 40 60 80 100 120

Konsentrasi S iklodekstrin (g/L)

F

luksi

(

L

/m

2 .jam

)

Dari Gambar 17 menunjukkan bahwa fluksi menurun dengan kenaikan konsentrasi untuk semua laju alir. Peningkatan konsentrasi menyebabkan peningkatan viskositas larutan. Hal ini dapat dilihat untuk masing-masing konsentrasi siklodekstrin 46 dan 101 g/L, viskositasnya yaitu 240 dan 250 Cp. Menurut Cheryan (1998) konsentrasi bahan yang tinggi dapat meningkatkan viskositas dan menurunkan daya difusi bahan melalui membran sehingga nilai fluksi akan menurun.

[image:52.612.152.507.365.667.2]Pada saat konsentrasi umpan mencapai konsentrasi gel (Cg), tidak ada gradien konsentrasi pada boundary layer sehingga tidak ada aliran umpan balik yang menyebabkan nilai fluksi nol. Nilai Cg diperoleh dari rata-rata data yang dihasilkan dari berbagai laju alir dengan melakukan ekstrapolasi persamaan yang diperoleh dengan mengasumsikan nilai fluksi permeat sama dengan nol. Pada penelitian ini rata-rata konsentrasi gel dicapai pada konsentrasi 211.5 g/L (Gambar 18).

Gambar 18 Hubungan antara fluksi dengan konsentrasi siklodekstrin pada saat konsentrasi gel tercapai

0.00 20.00 40.00 60.00 80.00 100.00

0 20 40 60 80 100 120 140 160 180 200 220 240

Konsentrasi Siklodekstrin (g/L)

Fl

uk

s

i (L

/m

2 .j

a

m

)

Tingkat Kemurnian Siklodekstrin Hasil Pemurnian

[image:53.612.194.462.313.545.2]Rejeksi membran sangat penting pada proses pemurnian siklodekstrin dengan membran ultrafiltrasi untuk mengetahui seberapa besar membran dapat menahan partikel pengotor siklodekstrin dan melewatkan siklodekstrin. Pada pemurnian siklodekstrin diharapkan seluruh pengotor terutama sisa substrat dan enzim tertahan seluruhnya di membran sehingga rejeksi yang diperoleh adalah 100 %, sedangkan α, , -siklodekstrin lolos melewati membran sehingga rejeksi 0 %. Siklodekstrin sebelum dan sesudah dimurnikan dapat dilihat pada Gambar 19, sedangkan tingkat rejeksi membran terhadap pengotor siklodekstrin diperlihatkan pada Tabel 4.

Tabel 4 Tingkat rejeksi membran pada berbagai konsentrasi siklodekstrin dan laju alir

Tekanan (bar)

C umpan (g/L)

Laju Alir (m/det)

Rejeksi sisa substrat

(%)

Rejeksi enzim

(%)

Rejeksi siklodekstrin

(%)

2.2 46

0.01 100 100 51.2 0.02 100 100 44.2 0.03 100 100 38.8 0.04 100 100 20.8 0.06 100 100 19.2

2.2 101

0.01 100 100 75.9 0.02 100 100 75.7 0.03 100 100 67.9 0.04 100 100 43.6 0.06 100 100 40.6

Dari tabel diatas diperoleh bahwa pengotor siklodekstrin berupa sisa substrat dan enzim dapat dipisahkan seluruhnya dari larutan siklodekstrin, yang ditunjukkan dengan nilai rejeksi 100 % terhadap sisa substrat dan enzim pada berbagai konsentrasi dan laju alir. Hal ini dapat terjadi karena Molecular Weight CutOff (MWCO) membran yang digunakan untuk memisahkan siklodekstrin dari pengotornya ini adalah 20000 Dalton, sedangkan bobot molekul pati 100 KDa dan ukuran molekul enzim rata-rata 75 KDa, sehingga semua sisa substrat dan enzim tertahan di membran.

0 20 40 60 80 100 120

46 101

konsentrasi siklodekstrin (g/L)

R

e

je

k

s

i (%)

[image:55.612.143.488.90.325.2]pati(BM 100 KDa) enzim (BM 75 KDa) siklodekstrin (BM 900 Da - 1100 Da)

Gambar 20 Pengaruh bobot molekul pati, enzim dan siklodekstrin terhadap rejeksi membran

Berdasarkan pengukuran yang dilakukan ternyata siklodekstrin juga ikut terejeksi, tingkat rejeksi siklodekstrin antara 19.2 – 75.9 persen. Hal ini menunjukkan bahwa tidak semua molekul siklodekstrin lolos melewati membran, molekul siklodekstrin ada yang tertahan di permukaan membran.

Berdasarkan Tabel 6 diketahui bahwa rejeksi siklodekstrin dipengaruhi oleh konsentrasi umpan. Peningkatan konsentrasi umpan menyebabkan peningkatan rejeksi siklodekstrin di permeat. Hal ini disebabkan karena peningkatan konsentrasi umpan menyebabkan peningkatan akumulasi padatan di permukaan membran sehingga meningkatkan ketebalan dari boundary layer (boundary layer) dan tahanan di permukaan membran. Peningkatan akumulasi dipermukaan membran terutama akibat terejeksinya pati dan enzim di permukaan membran sehingga membentuk lapisan pembatas di permukaan membran. Adanya lapisan pembatas di permukaan membran akan menghambat molekul siklodekstrin melewati membran.

dengan peningkatan konsentrasi umpan. Pada konsentrasi siklodekstrin rendah yaitu 46 g/L fluksi siklodekstrin 60 L/m2.jam dan menurun menjadi 31.30 L/m2.jam pada konsentrasi umpan 101 g/L (Gambar 17).

Laju alir umpan juga mempengaruhi rejeksi siklodekstrin di permeat, peningkatan laju alir menurunkan rejeksi siklodekstrin. Laju alir tinggi akan mengurangi ketebalan dari boundary layer dan hambatan di permukaan membran sehingga molekul siklodekstrin lebih mudah untuk melewati membran, hal inilah yang menyebabkan rejeksi siklodekstrin rendah. Penurunan ketebalan bound