1.1 Kekerasan Sebelum Proses Quenching

VHN = = 1,8544

Bahan Original (Tanpa perlakuan )

VHN1 = 1,8544

= 1,8544

VHN1 = 201,564 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 174,942 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 187,313 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 180,038 kgf/mm2

VHN = 185,964 kgf/mm2

Karburasi selama 2 jam VHN1 = 1,8544

= 1,8544

VHN1 = 206,044 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 159,860 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 159,860 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 159,860 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 159,860 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 159,860 kgf/mm2 VHN7 = 1,8544

= 1,8544

VHN7 = 149,548 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 146,015 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 159,860 kgf/mm2 LAMPIRAN 1

= 1,8544

VHN10 = 168,581 kgf/mm2

VHN = 162,934 kgf/mm2

Karburasi 4 Jam VHN1 = 1,8544

= 1,8544

VHN1 = 185,440 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 173,306 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 155,830 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 147,174 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 162,666 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 155,830 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 170,128 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 178,306 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 159,860 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 158,495 kgf/mm2

VHN = 164,703 kgf/mm2

Karburasi 6 Jam VHN1 = 1,8544

= 1,8544

VHN1 = 164,105 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 178,306 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN4 = 1,8544

= 1,8544

VHN4 = 174,942 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 181,803 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 167,062 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 168,581 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 178,306 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 181,803 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 180,308 kgf/mm2

VHN = 174,534 kgf/mm2

Karburasi 8 Jam VHN1 = 1,8544

= 1,8544

VHN1 = 180,038 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 178,306 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 174,942 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 171,702 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 170,128 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 162,666 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 161,251 kgf/mm2

VHN8 = 165,570 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 165,570 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 193,165 kgf/mm2

VHN = 174,665 kgf/mm2

1.2 Kekerasan Sesudah Proses Quenching menggunakan oli

VHN = = 1,8544

Bahan Original (Tanpa perlakuan )

VHN1 = 1,8544

= 1,8544

VHN1 = 201,564 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 174,942 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 187,313 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 180,038 kgf/mm2

VHN = 185,964 kgf/mm2

Karburasi selama 2 jam VHN1 = 1,8544

= 1,8544

VHN1 = 240,831 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 243,999 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 247,252 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 247,252 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 228,936 kgf/mm2

VHN6 = 1,8544

VHN6 = 226,145 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 247,252 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 247,252 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 226,145 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 228,936 kgf/mm2 VHN = 238,400 kgf/mm2 Karburasi 4 Jam

VHN1 = 1,8544

= 1,8544

VHN1 = 349,886 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 272,704 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 254,026 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 237,743 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 226,145 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 228,936 kgf/mm2 VHN7 = 1,8544

= 1,8544

VHN7 = 237,743 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 231,800 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 223,419 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 240,830 kgf/mm2

VHN = 250,323 kgf/mm

2= 1,8544

VHN1 = 280,969 kgf/mm2 VHN2 = 1,8544

= 1,8544

VHN2 = 264,914 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 264,914 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 264,914 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 243,999 kgf/mm2

VHN6 = 1,8544

= 1,8544

VHN6 = 261,183 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 240,831 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 240,831 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 237,743 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 228,938 kgf/mm2

VHN = 252,923 kgf/mm2

Karburasi 8 Jam VHN1 = 1,8544

= 1,8544

VHN1 = 325,332 kgf/mm2

VHN2 = 1,8544

= 1,8544

VHN2 = 264,914 kgf/mm2

VHN3 = 1,8544

= 1,8544

VHN3 = 268,752 kgf/mm2

VHN4 = 1,8544

= 1,8544

VHN4 = 261,182 kgf/mm2

VHN5 = 1,8544

= 1,8544

VHN5 = 257,553 kgf/mm2

= 1,8544

VHN6 = 257,553 kgf/mm2

VHN7 = 1,8544

= 1,8544

VHN7 = 237,743 kgf/mm2

VHN8 = 1,8544

= 1,8544

VHN8 = 231,800 kgf/mm2

VHN9 = 1,8544

= 1,8544

VHN9 = 231,800 kgf/mm2

VHN10 = 1,8544

= 1,8544

VHN10 = 231,800 kgf/mm2

VHN = 256,842 kgf/mm2

1.3 Perhitungan persentase peningkatan kekerasan sesudah proses quenching

HV= x100%

a. Karburasi 2 Jam

HV= x100%

= x100%

= x100% = 46,317%

b. Karburasi 4 Jam

HV= x100%

= x100%

= x100% = 51,911%

c. Karburasi 6 jam

HV= x100%

= x100%

= x100% = 44,913%

d. Karburasi 8 Jam

HV= x100%

= x100%

= x100% = 47,048%

Maka besarnya persentase peningkatan kekerasan baja karbon menengah NS-1045 setelah dilakukan proses Quenching dengan Oli Mesran SAE 40 adalah :

HV =

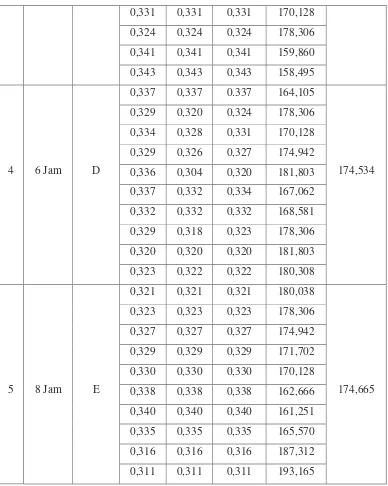

Tabel 1.1. Hasil Uji Kekerasan Permukaan Baja Karbon Menengah Sebelum Proses Quenching

Diameter Bahan Uji (d) = 16 mm Tinggi Bahan Uji (h) = 20 mm Suhu pemanasan (T) = 950oC Beban (F) = 10 kgf

No Bahan Kode

Sampel

Diagonal identitas Kekerasan Vickers (HV)kgf/mm2

a(mm) b(mm) D =

(a+b)/2

Hasil

kekerasan Rata-rata

1 Original A

0,308 0,300 0,304 201,564

185,964

0,327 0,327 0,327 174,942

0,313 0,320 0,316 187,313

0,321 0,321 0,321 180,038

2 2 Jam B

0,301 0,301 0,301 206,044

162,934

0,341 0,341 0,341 159,860

0,342 0,342 0,342 159,860

0,342 0,342 0,342 159,860

0,342 0,342 0,342 159,860

0,342 0,342 0,342 159.860

0,353 0,353 0,353 149,548

0,376 0,339 0,357 146,015

0,342 0,342 0,342 159,860

0,335 0,329 0,332 168,581

3 4 Jam C

0,317 0,317 0,317 185,440

164,703

0,328 0,328 0,328 173,306

0,345 0,345 0,345 155,830

0,355 0,355 0,355 147,174

0,338 0,338 0,338 162,666

0,331 0,331 0,331 170,128

0,324 0,324 0,324 178,306

0,341 0,341 0,341 159,860

0,343 0,343 0,343 158,495

4 6 Jam D

0,337 0,337 0.337 164,105

174,534

0,329 0,320 0,324 178,306

0,334 0,328 0,331 170,128

0,329 0,326 0,327 174,942

0,336 0,304 0,320 181,803

0,337 0,332 0,334 167,062

0,332 0,332 0,332 168,581

0,329 0,318 0,323 178,306

0,320 0,320 0,320 181,803

0,323 0,322 0,322 180,308

5 8 Jam E

0,321 0,321 0,321 180,038

174,665

0,323 0,323 0,323 178,306

0,327 0,327 0,327 174,942

0,329 0,329 0,329 171,702

0,330 0,330 0,330 170,128

0,338 0,338 0,338 162,666

0,340 0,340 0,340 161,251

0,335 0,335 0,335 165,570

0,316 0,316 0,316 187,312

0,311 0,311 0,311 193,165

Tabel 1.2 Hasil Uji Kekerasan Permukaan Baja Karbon Sedang Sesudah Mengalami Proses Quenching Dengan Media Pendingin Oil Diameter Bahan Uji (d) = 16 mm

Tinggi Bahan Uji (h) = 10 mm Suhu Pemanasan (T) = 850oC

No Bahan Kode Sampel

Diagonal identitas Kekerasan Vickers (HV)kgf/mm2

a(mm) b(mm) D =

(a+b)/2

Hasil

kekerasan Rata-rata

1 Original A

0,308 0,300 0,304 201,564

185,964

0,327 0,327 0,327 174,942

0,313 0,320 0,316 187,313

0,321 0,321 0,321 180,038

2 2 Jam B

0,278 0,278 0,278 240,831

238,400

0,276 0,276 0,276 243,999

0,275 0,275 0,275 247,252

0,268 0,282 0,275 247,252

0,286 0,286 0,286 228,936

0,285 0,289 0,287 226,145

0,274 0,277 0,275 247,252

0,278 0,272 0,275 247,252

0,289 0,286 0,287 226,145

0,285 0,285 0,285 228,936

3 4 Jam C

0,236 0,226 0,231 349,886

250,323

0,261 0,261 0,261 272,704

0,271 0,271 0,271 254,026

0,283 0,278 0,280 237,743

0,287 0,287 0,287 226,145

0,286 0,286 0,286 228,936

0,281 0,281 0,281 237,743

0,293 0,275 0,284 231,800

0,299 0,280 0,289 223,419

0,284 0,272 0,278 240,830

0,258 0,258 0,258 280,969

4 6 Jam D

0,266 0,266 0,266 264,914

252,923

0,266 0,266 0,266 264,914

0,282 0,270 0,276 243,999

0,272 0,265 0,268 261,183

0,289 0,269 0,279 240,831

0,288 0,269 0,278 240,831

0,289 0,272 0,280 237,743

0,295 0,275 0,285 228,938

5 8 Jam E

0,246 0,235 0,240 325,332

256,842

0,268 0,263 0,265 264,914

0,263 0,263 0,263 268,752

0,273 0,262 0,267 261,182

0,280 0,261 0,270 257,553

0,269 0,269 0,269 257,553

0,280 0,280 0,280 237,743

0,289 0,278 0,283 231,800

0,287 0,287 0,283 231,800

0,287 0.279 0,283 231,800

LAMPIRAN 2

GAMBAR PENELITIAN

1. Tungku Pembakaran

2.Peneliti Sedang Membersihkan

permukaan baja karbon dengan

kertas pasir

DAFTAR PUSTAKA

Alexander,W.O (1991), Dasar Metalurgi untuk Rekayasawan, terjemahan, Penerbit PT. Gramedia Pustaka Utama, Jakarta.

Amanto H, (1999), Ilmu Bahan, Penerbit Bumi Aksara, Jakarta.

Amstead, B, H (1999), Teknologi Mekanik, Edisi Ketujuh, penerbit Erlangga, Jakarta.

Ariobima, (2001), Pengaruh Media Sementasi Terhadap Peningkatan Kadar karbon Pada Baja ASBAB 760, Jurnal Teknik Mesin Usakti

Ginting, FD,(2008), Pengujian Alat Pendingin Sistem Adsorpsi Dua Absorber dengan Menggunakan Metanol 1000 ml Sebagai Refrigeran, Skripsi Teknik Mesin, Universitas Indonesia.

Hakim, Junaidi (2013) Pengaruh Variasi Massa Serbuk Arang dan Kalsium Karbonat (CaCo3) Pada Proses Karburasi Baja Karbon Sedang, Skripsi

Fisika USU, Medan

Love, G (1982), Teori dan Praktek Kerja Logam, Edisi Ketiga, Penerbit Erlangga, Jakarta.

Mawani, (2007), Pengaruh Komposisi Serbuk Arang Kayu-Natrium Karbonat Pada Proses Karburasi Terhadap Sifat Mekanik dan Struktur Mikro Baja Karbon Rendah, Skripsi Fisika UNIMED, Medan

Muhammad, Zuchry M,(2011), Pengaruh Karburasi dengan Variasi Media Pendingin Terhadap Mikrostruktur Baja Karbon, Staf Pengajar Jurusan Teknik Mesin Fakultas Teknik, Universitas Tadulako, Palu.

Nirwana, (2012), Pengaruh Variasi Massa Serbuk Arang dan Kalsium Karbonat (CaCo3) Pada Proses Karburasi Baja Karbon Rendah, Skripsi Fisika

UNIMED, Medan

Rizal,Taufan, (2005), Pengaruh Kadar Garam Dapur (NaCl) Terhadap Tngkat Kekerasan Pada Proses Pengerasan Baja V-155, Jurnal Teknik Mesin UNNES, Semarang

Smallman, R,E (1991), Metalurgi Fisik Modern, Edisi Keempat Penerbit Gramedia Jakarta.

Sumanto, (1996), Pengetahuan Bahan, penerbit Andi Offset, Yogyakarta.

Van Vlack, (1992), Ilmu dan Teknologi Bahan (ilmu Pengetahuan Logam dan Non Logam), Edisi Kelima, Erlangga, Jakarta

http://arissabadi.blogspot.com/2008-09-01 archive.html (diakses senin 27 Januari 2014, 20.00)

http://sekolah007.blogspot.com/2013/04/karburasi-pada-logam-dan pendinginan.html (diakses 27 Januari 2014 20.30)

http://www.Blog.ac.id/Ricky Septian/Diffusion/html (diakses 27 Januari 2014 21.00 )

http://gogetitnararia.wordpress.com/2011/11/05/contd-surface-hardening- thermochemical-treatment/ (diakses 27 Januari 2014 21.30)

http://www.efunda.com/processes/heat_treat/hardening/diffussion.cfm (diakses 29 Januari 2014 19.30)

BAB 3

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini akan dilakukan di Laboratorium Material Test PTKI (Pendidikan

Teknologi Kimia Industri) Medan yang dilaksanakan pada bulan November 2013

– januari 2014.

3.2. Alat dan Bahan

Tabel 3.1. Alat

No Nama Alat Spesifikasi Jumlah

1. Mesin Uji Kekerasan Vickers 1 Set

2. Furnace Kapasitas 1200oC 1 Set

3. Gunting Pejepit - 1 Set

4. Jangka Sorong - 1 Buah

5. Kertas Pasir Ukuran 320,500,800, 1000 -

6. Sarung Tangan - 1 Set

7. Specimen Driyer - 1 Buah

8. Testing mesin - 1 Set

9 Metal Microscopy - 1 set

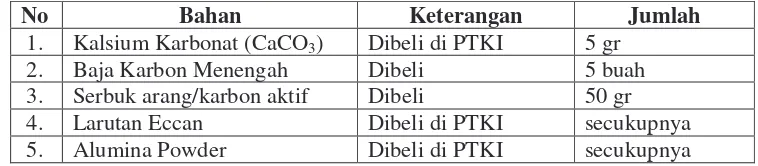

Tabel 3.2. Bahan

No Bahan Keterangan Jumlah

1. Kalsium Karbonat (CaCO3) Dibeli di PTKI 5 gr

3.3. Prosedur Penelitian

3.3.1 Proses karburasi

1. Menyediakan arang aktif 100 Mesh

2. Menyediakan baja yang berbentuk silinder dengan ukuran 20 mm

,diameter 16 mm sebanyak 5 buah

3. Menggosok permukaan baja karbon sedang dengan kertas

abrasive.

4. Meletakan benda uji yang akan dikeraskan dalam kotak karburasi

bersamaan dengan campuran antara serbuk arang dengan CaCO3

(kalsium karbonat) sebagai aktifator dengan massa serbuk arang

50 gram dan CaCO3 5 gram kemudian ditutup.

5. Meletakan kotak ke dalam furnace

6. Menaikkan temperatur tungku pemanas sampai 200 0C kemudian menahannya selama 10 menit untuk pemanasan tungku pemanas

7. Menaikkan temperatur lagi hingga 700 0C dan menahannya selama 10 menit agar temperatur di dalam kotak karburasi merata

8. Menaikkan temperatur furnace hingga 950oC sesuai lama karburasi yaitu 2 jam, 4 jam, 6 jam, dan 8 jam.

9. Mematikan tungku pemanas kemudian melakukan

pendinginan di dalam kotak karburasi hingga suhu kamar.

10.Menggosok permukaan baja karbon menengah dengan kertas

abrasive 320, 500, 800,1000.

11.Memoles baja dengan alumina powder sampai mengkilat

12.Melakukan pengujian mikrostruktur dan kekerasan

13.Melakukan proses pengerasan dengan memanaskan kembali

3.3.2. Pengujian sampel

3.3.2.1 Uji Kekerasan

1. Ratakan permukaan bahan yang akan diuji kekerasannya (usahakan

jangan sampai miring) dan diasah sampai mengkilap supaya

pengukuran dengan mikroskop micrometer lebih terang.

2. Pilihlah beban percobaan yang akan dipakai (dalam percobaan ini

digunakan beban 10 kgf) dengan memutar tombol penukar beban

yang terdapat pada samping kanan alat.

3. Letakkan bahan percobaan pada anvil.

4. Tekan tombol yang terdapat dibagian kanan alat, lampu berpijar

adalah sebagai tanda bahwa gaya atau beban sudah bekerja,

biarkan selama 30 detik sesudah lampu tidak bercahaya lagi.

5. Setelah 30 detik, angkat engkol pembuka beban, geser lensa

objektif kearah indentasi (bekas penekanan) dengan jalan memutar

revorvel knop searah jarum jam.

6. Tentukanlah panjang diagonal dari indentasi, yaitu diagonal

horizontal dan diagonal vertical dan dihitung diagonal rata – rata

dari kedua diagonal diatas.

7. Ulangi percobaan sampai 4 kali untuk masing – masing bahan

specimen.

3.3.2.2 Uji Struktur Mikro

Bahan uji yang dipoles sebelum dan sesudah dengan larutan etsa,

selanjutnya akan di lakukan pengujiam dengan menggunakan Metal

Microscopy untuk melihat struktur mikro dari baja karbon menengah

3.4 Diagram Alir Penelitian

Baja Karbon Sedang

Arang Aktif 100 Mesh

Proses Karburasi (mencampur CaCO3 dan Serbuk Arang)

pada suhu 950oC

Quenching

Oil

Pengujian

Kekerasan Mikrostruktur

Analisis Data

Hasil Dan Pembahasan

Kesimpulan

Ditimbang CaCO3

Ditimbang

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

Pengujian kekerasan dan mikrostruktur pada beberapa bahan uji (sampel)

telah dilakukan dengan adanya variasi waktu pemanasan dan kosentrasi kalsium

karbonat (CaCO3) yang konstan untuk bahan baja karbon menengah pada proses

karburasi. Hasil pengujian yang telah dilakukan adalah kekerasan (hardness) dan

mikrostruktur dengan CaCO3 sebagai energizer untuk baja karbon menengah pada

proses karburasi. Data yang diperoleh dapat dilihat pada tabel yang tertera

dibawah ini.

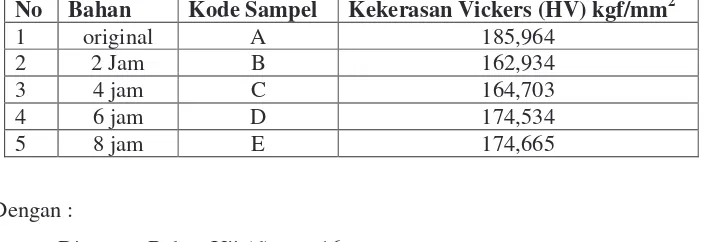

4.1.1. Kekerasan

Nilai kekerasan bahan uji dari pengukuran dapat dilihat pada tabel 4.1 dan

4.2 dimana nilai kekerasan tersebut dapat ditentukan sesuai dengan rumus 2.6 dan

perhitungannya dapat dilihat pada lampiran 1. Data hasil perhitungan untuk

kekerasan permukaan baja karbon menengah sebelum mengalami proses

hardening dapat dilihat pada tabel 4.1, dan sesudah mengalami proses quenching

dapat dilihat pada tabel 4.2, dimana masing-masing permukaan sampel yang telah

mengalami proses karburasi dilakukan pengujian kekerasan sebanyak sepuluh kali

dan untuk bahan tanpa perlakuan sebanyak 5 kali pengukuran untuk

Tabel 4.1. Hasil Uji Kekerasan Permukaan Baja Karbon Menengah

NS-1045 Sebelum Proses Quenching

No Bahan Kode Sampel Kekerasan Vickers (HV) kgf/mm2

1 original A 185,964

2 2 Jam B 162,934

3 4 jam C 164,703

4 6 jam D 174,534

5 8 jam E 174,665

Dengan :

Diameter Bahan Uji (d) = 16 mm

Tinggi Bahan Uji (h) = 20 mm

Suhu pemanasan (T) = 950oC Beban (F) = 10 kgf

Dari data diatas tabel 4.1 dapat di buat hubungan antara lama karburasi dengan

kekerasan sebelum proses quenching pada gambar di bawah ini :

Gambar 4.1 Hubungan lama karburasi terhadap kekerasan baja karbon menengah

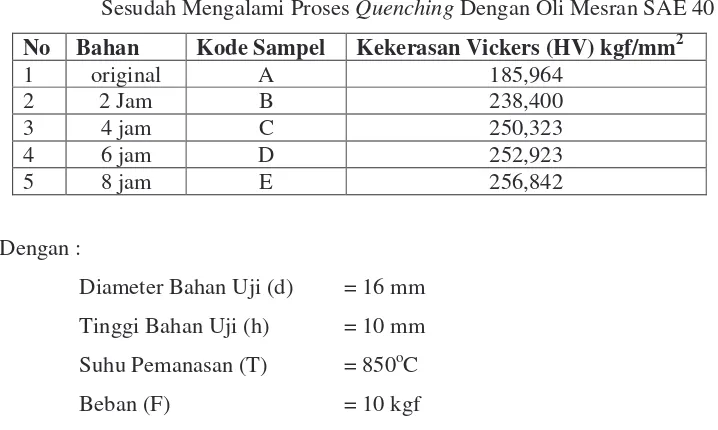

Tabel 4.2 Hasil Uji Kekerasan Permukaan Baja Karbon Menengah NS-1045

Sesudah Mengalami Proses Quenching Dengan Oli Mesran SAE 40

No Bahan Kode Sampel Kekerasan Vickers (HV) kgf/mm2

1 original A 185,964

2 2 Jam B 238,400

3 4 jam C 250,323

4 6 jam D 252,923

5 8 jam E 256,842

Dengan :

Diameter Bahan Uji (d) = 16 mm

Tinggi Bahan Uji (h) = 10 mm

Suhu Pemanasan (T) = 850oC

Beban (F) = 10 kgf

Dari data diatas tabel 4.2 dapat di buat hubungan antara lama karburasi dengan

kekerasan sesudah proses quenching pada gambar di bawah ini :

Gambar 4.2 Hubungan lama karburasi baja karbon menengah NS-1045

terhadap kekerasan sesudah proses quenching dengan Oli

4.1.2 Mikrostruktur

Mikrostruktur baja karbon menengah yang diperoleh pada proses karburasi

dengan temperatur 950 0C selama 2 jam, 4 jam, 6 jam, dan 8 jam sebelum di quenching dapat di lihat pada gambar di bawah ini :

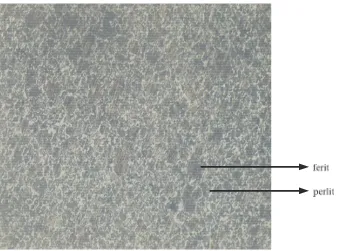

Gambar 4.3 Mikrostruktur baja karbon menengah NS-1045 tanpa perlakuan

(bahan original) perbesaran 100x

Keterangan :

1. mikrostrukturnya adalah ferit dan perlit

2. ferit bentuknya kasar dan ukurannya besar

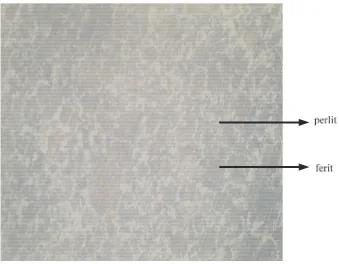

Gambar 4.4 Mikrostruktur baja karbon menengah NS-1045 pada proses karburasi

selama 2 jam sebelum di quenching, perbesaran 100x

Keterangan :

1. mikrostrukturnya adalah ferit dan perlit

2. ferit bentuknya kasar dan ukurannya lebih besar dari ferit pada bahan

original

Gambar 4.5 Mikrostruktur baja karbon menengah NS-1045 pada proses karburasi

selama 4 jam sebelum di quenching perbesaran 100x

Keterangan :

1. mikrostrukturnya adalah ferit dan perlit

2. ferit bentuknya kasar dan ukurannya besar

Gambar 4.6 Mikrostruktur baja karbon menengah NS-1045 pada proses karburasi

selama 6 jam sebelum di quenching perbesaran 100x

Keterangan :

1. mikrostrukturnya adalah ferit dan perlit

2. ferit bentuknya kasar dan ukurannya besar

3. perlit bentuknya besar dan ukurannya lebih kecil dari ferit

Gambar 4.7 Mikrostruktur baja karbon menengah NS-1045 pada proses

karburasi selama 8 jam sebelum di quenching perbesaran 100x

Keterangan :

1. mikrostrukturnya adalah ferit dan perlit

2. ferit bentuknya kasar dan ukurannya besar

3. perlit bentuknya besar dan ukurannya lebih kecil dari ferit

Untuk mikrostruktur baja karbon menengah yang diperoleh setelah di

quenching dapat di lihat pada gambar di bawah ini;

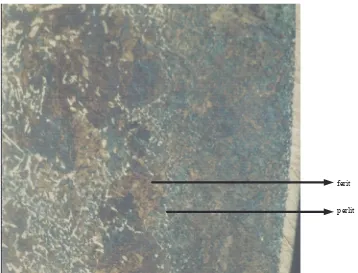

Gambar 4.8 Mikrostruktur baja karbon menengah NS-1045 setelah proses

karburasi 2 jam dan di quenching menggunakan oli Mesran

SAE 40 perbesaran 100x

Keterangan :

1. Martensit dan perlit

2. Perlit yang berwarna putih ukurannya lebih kecil dari sebelumnya

3. Martensit yang berwarna hitam ukuran butirannya kecil dan lebih

Gambar 4.9 Mikrostruktur baja karbon menengah NS-1045 setelah proses

karburasi 4 jam dan di quenching menggunakan oli Mesran SAE 40

perbesaran 100x

Keterangan :

1. Mikrostruktur martensit dan perlit

2. Perlit ( berwarna putih) lebih sedikit di bandingkan dengan gambar 4.6

3. Martensit (yang berwarna hitam) ukurannya kecil dan lebih banyak dari

Gambar 4.10 Mikrostruktur baja karbon menengah NS-1045 setelah proses

karburasi 6 jam dan di quenching menggunakan oli Mesran SAE 40

perbesaran 200x

Keterangan :

1. Mikrostruktur martensit dan perlit

2. Perlit terlihat berupa celah kecil berwarna putih jumlahnya sedikit

3. Martensit membentuk ukuran yang kecil warna hitam dan jumlahnya lebih

Gambr 4.11 Mikrostruktur baja karbon menengah NS-1045 setelah proses

karburasi 8 jam dan di quenching menggunakan oli Mesran SAE 40

perbesaran 500x

Keterangan :

1. Mikrostruktur martensit dan perlit

2. Perlit terlihat berupa celah kecil berwarna putih jumlahnya sedikit

3. Martensit membentuk ukuran yang kecil warna hitam dan jumlahnya lebih

banyak dari perlit

4.2 Pembahasan

4.2.1 Analisis Kekerasan

Nilai kekerasan bahan uji ditentukan dengan menggunakan persamaan 2.6

dan data yang didapat dari hasil pengujian diperoleh dengan melakukan

perhitungan (pada lampiran 1).

Dari data hasil uji kekerasan permukaan baja karbon menengah pada tabel

4.1, untuk bahan original nilai rata-rata kekerasannya, 185,964 kgf/mm2 sedangkan kekerasan maksimum diperoleh dari proses karburasi selama 8 jam

yaitu 174,665 kgf/mm2 sebelum proses quenching, sedangkan data hasil uji kekerasan permukaan baja karbon menengah pada tabel 4.2 untuk bahan original

nilai rata-rata kekerasan 185,964 kgf/mm2, sedangkan untuk kekerasan maksimum diperoleh dari proses karburasi selama 8 jam yaitu 256,842 kgf/mm2.

Berdasarkan data dari tabel 4.1 dan 4.2, proses karburasi yang dilakukan

pada suhu 950oC selama 2 jam, 4 jam, 6 jam dan 8 jam, dengan konsentrasi kalsium karbonat (CaCO3) yang konstan, memberikan nilai kekerasan yang

berbeda-beda untuk masing-masing waktu karburasi. Karburasi dengan waktu

yang berbeda akan menghasilkan kekerasan yang berbeda pada skala Vickers.

Dari gambar 4.1 terlihat bahwa kekerasan baja karbon menurun setelah

proses karburasi terjadi bila di bandingkan dengan kekerasan bahan originalnya

(tanpa perlakuan). Hal ini disebabkan oleh oksigen dan karbon yang terperangkap

yang mengakibatkan kekerasan dari bahan menurun dan mengakibatkan struktur

dari bahan berubah (gambar 4.3 dan 4.4). Namun setelah proses quenching

dilakukan kekerasan dan struktur dari masing- masing lama karburasi semakin

meningkat. Hal ini di sebabkan oleh atom- atom yang terperangkap tersusun baik

dikarenakan adanya proses pendinginan secara cepat setelah dipanaskan pada

Peran penting kalsium karbonat pada saat bercampur dengan arang adalah

sebagai penyediaan gas CO2, dengan demikian adanya kalsium karbonat proses

karburasi tidak terlalu bergantung pada oksigen yang tersedia. Dimana diharapkan

oksigen tersebut cukup tersedia di dalam rongga antar butir arang. Oleh sebab itu

tersedianya udara yang cukup selama proses karburasi sebelum dan sesudah di

quenching dapat dibuat kurva hubungan antara kekerasan permukaan baja karbon

menengah sebelum proses quenching dan sesudah proses quenching seperti

[image:33.612.132.506.254.453.2]gambar 4.12 di bawah ini ;

Gambar 4.12 grafik perbandingan kekerasan baja karbon menengah NS-1045

sebelum dan sesudah quenching dengan Oli Mesran SAE 40

Dari grafik di atas dapat dilihat proses karburasi kekerasan permukaan baja baja

karbon menengah tanpa adanya proses quenching terjadi penurunan kekerasan

karena jumlah atom karbon yang berikatan ke permukaan logam sedikit

jumlahnya sehingga nilai kekerasannya cenderung menurun. Tetapi setelah

melakukan proses quenching terlihat nilai kekerasnnya sangat meningkat.

Peningkatan kekerasan ini berkaitan dengan bertambahnya jumlah atom

karbon yang masuk melalui proses difusi kedalam baja sehingga sifat kekerasan

dari serbuk arang batok kelapa dan berdifusi ke dalam permukaan baja yang

dikarburasi. Peningkatan kekerasan pada baja karbon menengah disebabkan oleh

penahanan waktu pemanasan pada proses karburasi yang memberikan kesempatan

pada baja untuk memuai, semakin lama waktu pemanasan dilakukan maka baja

tersebut semakin besar pemuaiannya.(Junaidi, Hakim, 2013).

Dari data kekerasan di atas diperoleh persentase peningkatan kekerasan

baja karbon menengah NS-1045 untuk masing masing lama karburasi setelah

dilakukan proses quenching menggunakan media pendingin Oli Mesran SAE 40

yaitu sebesar 47,565 % (lampiran 1)

4.2.2 Analisis Mikrostruktur

Hasil pengamatan mikrostruktur baja karbon menengah dengan alat Metal

Microscopy menunjukkan bahwa seperti yang terlihat pada gambar 4.3 dimana

struktur dari baja karbon menengah tanpa perlakuan (bahan original) adalah

struktur ferit perlit. Demikian juga pada proses karburasi selama 2 jam,4 jam, 6

jam, dan 8 jam juga menunjukkan struktur ferit perlit. Sedangkan struktur

martensit perlit terlihat pada mikrostruktur baja karbon menengah setelah

dilakukan proses quenching dengan menggunakan Oli Mesran SAE 40.

Proses karburasi dan proses quenching yang dilakukan menyebabkan

terjadinya perubahan struktur butiran dan ukuran yang menunjukkan kekerasan

dari baja karbon menengah berbeda-beda. Butiran yang besar dan kasar

menunjukkan nilai kekerasan lebih rendah dibandingkan dengan butiran yang

kecil dan lebih halus.

Struktur ferit perlit yang semakin besar terlihat pada proses karburasi

seperti pada gambar 4.3 jelas terjadi perubahan strukturnya bila dibandingkan

dengan bahan originalnya pada gambar 4.4 demikian pula selanjutnya untuk

terlihat pada gambar 4.8 dan 4.9 yaitu merupakan struktur martensit perlit setelah

dilakukan proses pendinginan (quenching) menggunakan Oli Mesran SAE 40.

Untuk proses karburasi setelah didinginkan diperoleh struktur butiran

yang halus dan ukurannya yang kecil yang menunjukkan nilai kekerasannya

semakin meningkat. Pada gambar 4.10 dan 4.11 terlihat struktur yang di dapat

perlit dan martensit namun ukuran dan susunannya semakin teratur dan rapat. Hal

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil penelitian dan pembahasan pengaruh waktu pada proses

karburasi terhadap kekerasan dan mikrostruktur pada baja karbon menengah dapat

di simpulkan :

1. Pengaruh waktu pada proses karburasi terhadap kekerasan dan

mikrostruktur baja karbon menegah sangat besar dengan peningkatan

kekerasan baja karbon menengah sebesar 47,565% setelah dilakukan

proses quenching menggunakan oli Mesran SAE 40

2. Pada proses karburasi baja karbon menengah setelah dilakukan proses

quenching dengan media pendingin oli Mesran SAE 40 memberikan hasil

kekerasan yang terbaik pada proses karburasi dengan waktu 8 jam dengan

kekerasaan permukaan mencapai 256,864 kgf/mm2

3. Pada proses karburasi 8 jam di peroleh struktur perlit ferit sebelum proses

quenching dan setelah proses quenchig dilakukan dengan media

pendingin adalah oil struktur mikro yang terbentuk adalah martensit

5.2. Saran

Berdasarkan hasil penelitian dan setelah melihat data dan pembahasan

maka disarankan :

1. Untuk penelitian selanjutnya ada baiknya dilakukan penambahan sampel

untuk uji tarik dan perlu dilakukan pengujian komposisi kimia baja karbon

menengah untuk mengetahui peningkatan kandungan unsur karbon dalam

baja.

2. Perlu kiranya dilakukan penelitian selanjutnya untuk pengamatan

mikrostrukturnya digunakan alat yang lebih canggih seperti Scanning

BAB 2

TINJAUAN PUSTAKA

2.1 Baja

Baja termasuk logam fero dan logam karbon. Dimana komposisi dasar terdiri dari

besi (Fe) dan karbon (C). Walaupun baja dapat didefenisikan sebagai campuran

karbon dan besi, tetapi tidak ada satu jenis baja pun yang hanya terdiri dari dua

elemen ini. Karena proses pembuatan dan sifat-sifat alamiah dari bahan-bahan

mentah yang digunakan, semua baja mengandung bahan-bahan mentah yang

digunakan, semua baja mengandung bahan-bahan lain yang tidak murni dalam

jumlah kecil yang bervariasi, seperti fosfor (P), mangan (Mn), silikon (Si), dan

sulfur (S) bercampur dengan elemen-elemen sisa lainnya.Kandungan karbon

dalam baja sekitar 0,1 – 1,7 %, sedangkan unsur lain dibatasi persentasenya.

Persentase dari unsur-unsur tersebut sangat mempengaruhi sifat dasar logam baja

yang dihasilkan.Produk baja sangat banyak digunakan dalam bidang teknik

maupun industri, hal ini meliputi 95% dari produk logam baja. Untuk penggunaan

tertentu baja merupakan satu-satunya logam yang meliputi persyaratan teknis

maupun ekonomi. Sebelum baja digunakan, perlu diketahui komposisi dari

unsur-unsur baja tersebut agar tidak terjadi kesalahan dalam penggunaanya (Amanto,

1999).

Ada beberapa cara mengklasifikasikan baja, yaitu :

1. Menurut cara pembuatannya : Baja Bessemer, Baja Siemen Martin, Baja

Listrik.

2. Menurut pemakaiannya : Baja perkakas, Baja Mesin, Baja Konstruksi,

Baja Pegas, dan Baja Tahan Karat.

3. Menurut kekuatan atau sifat mekanisnya : Baja Kekuatan Lunak, Baja

Kekuatan Tinggi.

Hipereutektoid, Baja Austenit, Baja Ferrit, dan Baja Martensit.

5. Menurut komposisi kimianya : Baja Karbon, Baja paduan.

6. Menurut proses laku panasnya : Baja Keras Air, dan Baja Keras Minyak.

(Surdia, 1995)

2.1.1 Baja karbon

Menurut komposisi kimianya, baja dapat dibagi dua kelompok besar, yaitu

: baja karbon dan baja paduan. Baja karbon bukan berarti baja yang sama sekali

tidak mengandung unsur lain, selain besi dan karbon. Baja karbon masih

mengandung sejumlah unsur lain tetapi masih dalam batas-batas tertentu yang

tidak banyak berpengaruh terhadap sifatnya. Unsur-unsur ini biasanya merupakan

ikatan yang berasal dari proses pembuatan baja seperti mangan dan silikon dan

beberapa unsur pengotoran, seperti belerang, fosfor, oksigen, dan nitrogen yang

biasanya ditekan sampai kadar yang sangat kecil. Baja karbon dapat digolongkan

menjadi tiga bagian berdasarkan jumlah kandungan karbon, yaitu :

1. Baja Karbon Rendah ( Low Carbon Steel )

Baja ini disebut baja ringan ( mild steel ) atau baja perkakas, baja karbon rendah bukan baja yang keras, karena kandungan karbonnya rendah kurang

dari 0,3%. Baja ini mempunyai sifat seperti lunak, mudah dibentuk, dilas, dan

dikerjakan dengan mesin sehingga dapat dijadikan mur, baut, batang tarik dan

perkakas silinder.

2. Baja Karbon Menengah ( Medium Carbon Steel )

Baja karbon menengah mengandung karbon 0,3 - 0,6% dan kandungan

karbonnya memungkinkan baja untuk dikeraskan sebagian dengan pengerjaan

panas (Heat – Treatment) yang sesuai. Baja karbon menengah digunakan untuk sejumlah peralatan mesin seperti roda gigi otomotif, batang torak, rantai, dan

3. Baja Karbon Tinggi ( High Carbon Steel )

Baja karbon tinggi mengandung karbon 0,6 – 1,5%. Pembentukan baja ini

dilakukan dengan cara menggerinda permukaannya, misalnya bor dan batang

dasar. Baja ini digunakan untuk peralatan mesin- mesin berat, batang

pengontrol (Alexander, 1991)

2.1.2 Baja paduan

Baja paduan yaitu baja yang dicampur denga satu atau lebih unsur

campuran. Seperti nikel, kromium, molibdenum, vanadium, mangan, dan wolfram

yang berguna untuk memperoleh sifat-sifat baja yang dikehendaki ( kuat, keras,

liat ), tetapi unsur karbon tidak dianggap sebagai salah satu unsur campuran.

Kombinasi antara dua atau lebih unsur campuran memberikan sifat khas

dibandingkan dengan menggunakan satu unsur campuran, misalnya baja yang

dicampur dengan unsur kromium dan nikel akan menghasilkan baja yang

mempunyai sifat keras dan kenyal (sifat logam ini membuat baja dapat dibentuk

dengan cara dipalu, ditempa, digiling dan ditarik tanpa mengalami patah atau

retak-retak). Jika baja yang dicampur dengan kromium dan molibden ,akan

mengahasilkan baja yang mempunyai sifat keras yang baik dan sifat kenyal yang

memuaskan serta tahan terhadap panas. (Amanto, 1999)

2.2 Unsur Campuran Pada Baja

1. Unsur Campuran Dasar (Karbon)

Unsur karbon adalah unsur campuran yang paling penting dalam pembentukan

baja. Jumlah persentase dan bentuknya membawa pengaruh yang amat besar

terhadap sifatnya. Tujuan utama penambahan unsur lain ke dalam baja adalah

untuk mengubah pengaruh dari karbon. Unsur karbon dapat bercampur dalam

besi dan baja setelah didinginkan secaa perlahan-lahan pada temperatur kamar

a) Larut dalam besi untuk membentuk larutan pada ferit yang

mengandung karbon di atas 0,006 pada temperatur sekitar 725ºC. Ferit

bersifat lunak, tidak kuat dan kenyal.

b) Sebagai campuran kimia dalam besi, campuran ini disebut sebagai

sementit (Fe3C) yang mengandung 6,67% karbon. Sementit bersifat

keras dan rapuh.

2. Unsur Campuran Lain

Di samping campuran kimia dan besi, juga terdapat unsur-unsur campuran

lainnya yang jumlah persentasenya dikontrol. Unsur-unsur tersebut adalah

forpor (P), sulfur (S), mangan (Mn), dan silikon (Si). Pengaruh unsur tersebut

pada baja adalah sebagai berikut :

a) Unsur fospor (P)

Unsur fosfor membentuk larutan besi fosfida. Baja yang mempunyai

titik cair yang rendah tetap menghasilkan sifat yang keras dan rapuh.

Baja mengandung unsur fosfor sekitar 0,05%.

b) Unsur Sulfur (S)

Unsur sulfur membahayakan sulfida yang mempunyai titik cair rendah

dan rapuh. Kandungan sulfur harus dijaga agar serendah-rendahnya

sekitar 0,05%.

c) Unsur Silikon (Si)

Unsur ini menurunkan kemampuan pengubahan bentuk dingin oleh

karena itu hanya diijinkan 0,2% Si. Si meningkatkan sifat tahan elektris

dan digunakan di lempeng dinamo. Silikon membuat baja tidak stabil,

tetapi unsur ini menghasilkan lapisan grafit yang menyebabkan baja

d) Unsur Mangan (Mn)

Dapat menaikan kekuatan dengan menurunkan kecepatan pendinginan

kritis yang diperlukan untuk memperoleh struktur martensit.

Penambahan unsur mangan didalam baja paduan menambah kekuatan

dan ketahanan panas baja paduan itu serta penampilan yang lebih bersih

dan berkilat.Unsur mangan yang bercampur dengan sulfur akan

menghasilkan mangan sulfida dan diikuti pembentukan besi sulfida.

Baja mengandung mangan lebih dari 1%.

e) Nikel (Ni)

Nikel mempertinggi kekuatan dan regangannya sehingga baja paduan

ini menjadi liat dan tahan tarikan serta tahan karat atau korosi. Oleh

karena itu, baja paduan ini biasa digunakan untuk membuat sudu-sudu

turbin, roda gigi, bagian-bagian mobil dan sebagainya.

f) Krom (Cr)

Unsur ini memberikan kekuatan dan kekerasan baja meningkat serta

tahan karat dan tahan aus. Penambahan unsur kromium biasanya diikuti

dengan penambahan nikel. Biasanya baja paduan ini digunakan untuk

bahan poros dan roda gigi.

g) Kobalt (Co)

Penambahan unsur ini akan memperbaiki sifat kekerasan baja

meningkat dan tahan aus serta tetap keras pada suhu yang tinggi. Baja

paduan ini banyak digunakan untuk konstruksi pesawat terbang atau

konstruksi yang harus tahan panas dan tahan aus. (Rizal, Taufan, 2005)

2.2.1 Pengaruh Unsur Campuran

Pengaruh unsur campuran sulit diketahui secara tepat untuk tiap unsur

campuran karena pengaruhnya tergantung pada jumlah campuran yang digunakan

a. Pengaruh Unsur Campuran Terhadap Perlakuan Panas Baja karbon

mempunyai kecepatan pendinginan kritis yang tinggi, artinya pendingin

harus secara drastis jika ingin menghasilkan struktur lapisan martensit.

Pendinginan yang drastis menyebabkan terjadi destorsi atau

pecahan-pecahan pada baja, apabila dikurangi kecepatan kritis dengan membuat

austenit berubah maka struktur martensit dapat dihasilkan dengan jalan

pendinginan kritis tetap dikurangi maka dapat digunakan pendinginan

udara.

b. Pengaruh Unsur Campuran Terhadap Sifat-sifat Baja

Sifat baja pada saat digunakan tergantung pada dasarnya reaksi terhadap

perlakuan panas dang pengaruh yang akan diuraikan, yaitu syarat-syarat

yang berhubungan langsung dengan kondisi pemakaiannya. Pengaruh akan

diperoleh sebagai hasil dari pengerjaan panas yang sesuai. (Mawani,2007).

2.3. Perlakuan Panas (Heat Treatment)

Untuk memperbaiki sifat – sifat mekanis suatu logam perlu adanya suatu

perlakuan panas. Perlakuan panas adalah suatu proses pemanasan dan

pendinginan logam dalam keadaan padat untuk mengubah sifat – sifat fisis logam

tersebut. Melalui perlakuan panas yang tepat,tegangan dalam dapat dihilangkan

besar butir dapat diperbesar atau diperkecil, ketangguhan ditingkatkan atau dapat

dihasilkan suatu permukaan keras disekeliling inti yang ulet.(Amstead, 1992).

Perlakuan panas pada baja dapat dilakukan sebagai berikut:

1. Pemanasan pada temperatur rendah

Pengerjaan ini adalah tidak akan menghasilkan suatu perubahan dalam

struktur baja. Yang terjadi hanya perubahan kecil pada sifat mekaniknya.

Apabila dalam pengerjaan ini dihasilkan suatu permukaan baja yang keras,

2. Pemanasan dalam suhu tinggi

Apabila baja dipanaskan terus-menerus yang mengakibatkan suhu

pemanasan naik dan mencapai suhu tertentu, maka terjadi pembentukan

butiran-butiran baru yang bentuk dan ukurannya kecil dan halus.

Pembentukan butiran dapat terjadi walaupun ukuran original sebelumnya

besar dan kasar, karena perubahan terjadi sebelum pengerjaan dingin.

Proses tersebut dikenal dengan proses pengkristalan kembali. Temperatur

pengkristalan kembali untuk beberapa logam dapat dilihat pada tabel 2.1.

Pengkristalan dapat dikatakan kompleks apabila seluruh struktur logam

[image:44.612.126.513.311.531.2]terdiri dari butir-butir halus.

Tabel 2.1. Pengkristalan kembali pada beberapa logam

Jenis Logam Temperatur (0C)

Pengkristalan kembali

Titik Cair

Wolfram 1200 3410

Molibdenum 900 2620

Nikel 600 1458

Besi 450 1535

Kuningan 400 900-1050

Perunggu 400 900-1050

Tembaga 200 1083

Perak 200 960

Aluminium 150 660

Magnesium 150 651

Seng 70 419

Timbal 20 327

Timah 20 232

(Sumber: Amanto,1999)

3. Pemanasan secara terus menerus

Pada pemanasan baja yang dilakukan secara terus menerus, terjadi penyerapan

unsur-unsur lainnya (terutama unsur karbon) oleh butiran-butiran besi, sehingga

akan dihasilkan oleh suatu struktur yang berbentuk kasar. Proses tersebut dikenal

sebagai proses pertumbuhan butir (grain growth). Jadi pemanasan pada temperatur tinggi akan menyebabkan terjadi pertumbuhan butiran melalui

ukuran butiran-butiran. Selain itu, pertumbuhan butiran-butiran akan terjadi

terus-menerus selama dilakukan pendinginan. Pengkristalan kembali dan pertumbuhan

butiran yang terjadi terhadap baja akibat pengerasn panas, berpangaruh terhadap

sifat-sifat mekanik baja.(Nirwana,2012).

2.4. Diagram Fasa

Salah satu metode untuk mempelajari logam dilakukan dengan

menggunakan diagram fase. Dari diagram fase ini dapat diamati perubahan

struktur logam akibat pengaruh temperature. Struktur dari baja dapat ditentukan

[image:45.612.133.507.331.660.2]oleh komposisi baja dan karbon,

Diagram fase besi – karbida besi ( Fe - Fe3C ) memperlihatkan perubahan fase

pada pemanasan dan pendinginan yang cukup lambat. Gambar 2.1 menunjukkan

bila kadar karbon baja melampaui 0,20% suhu dimana ferrite mulai terbentuk dan

mengendap dari austenit turun. Baja yang berkadar karbon 0.80% disebut baja

eutectoid. Titik eutectoid adalah suhu terendah dalam logam dimana terjadi

perubahan dalam keaadan larutan padat dan merupakan suhu kesetimbangan

terendah dimana austenit terurai menjadi ferrite dan sementit. Bila kadar karbon

baja lebih besar dari pada eutectoid, perlu diamati garis pada diagram besi karbida

besi yang bertanda Acm. Garis ini menyatakan bahwa dimana karbida besi mulai memisah dari austenit. Karbida besi dengan rumus Fe3C disebut sementit. Di

bawah ini di uraikan beberapa titik penting dalam perlakuan panas :

1. E : Titik yang menyatakan fase , ada hubungan nya dengan reaksi autentik

kelarutan maksimum dari karbon 2,14% paduan besi karbon sampai pada

komposisi ini disebut baja.

2. G : Titik Transformasi besi besi . Titik transformasi A3 untuk besi.

3. P: Titik yang menyatakan ferrite , fasa , ada hubungan reaksi dengan

uatotektoid.

4. S : Titik autotektoid. Reaksi autotectoid ini dinamakan transformasi A1, dan

fase eutectoid ini dinamakan pearlite.

5. GS : Garis yang menyatakan hubungan antara temperature dan komposisi

dimana mulai terbentuk ferrite dan austenit. Garis ini disebut garis A3.

6. A2 : Garis transformasi magnetic untuk besi atau ferrite.

7. A0 ; Garis transformasi magnetic untuk sementit.

Baja yang berkadar karbon kurang dari komposisi eutectoid (0,8%) di sebut baja

hipoeutectoid, dan yang berkadar karbon lebih dan komposisi eutectoid disebut

baja hypereutectoid, pada temperature antara 7230C dan 11300C terdapat satu fase

yaitu fase austenit dan sementit. Pada temperature 7230C butiran fase tunggal

bertransformasi dibawah keseimbangan bentuk dan Fe3C dalam satu butiran

yang bercampur baik, dan lapisan serat – serat bajanya disebut pearlite. ( Van

Proses perlakuan panas yaitu proses mengubah sifat logam dengan cara

mengubah struktur mikro melalui proses pemanasan dan pengaturan kecepatan

pendinginan dengan atau tanpa merubah komposisi logam yang bersangkutan.

Tujuan proses perlakuan panas untuk menghasilkan sifat-sifat logam yang

didinginkan. Perubahan sifat logam akibat proses perlakuan panas dapat

mencakup keseluruhan bagian dari logam atau sebagian dari logam.

Adanya sifat olotropik dari besi menyebabkan timbulnya variasi struktur

mikro dari berbagai jenis logam. Alatropik itu sendiri adalah merupakan

transformasi dari satu bentuk susunan atom (sel satuan) kebentuk susunan atom

yang lain. Pada temperature dibawah 900oC sel satuan Body Cubic Center (BCC),

temperatur antara 900 dan 1392oC sel satuan Face Cubic Center ( FCC )

sedangkan temperature dibawah 1392oC sel satuan kembali menjadi BCC bentuk

[image:47.612.179.454.390.618.2]sel satuan di tunjukkan pada gambar dibawah ini :

Gambar 2.3 Bentuk Struktur atom FCC

Perubahan bentuk atom (sel satuan) akibat pemanasan di tunjukkan pada gambar

dibawah ini

[image:48.612.174.459.416.693.2]Proses yang dilakukan dalam perlakuan panas, terdiri dari pelunakan (annealing), penormalan (normalizing), pengerasan(hardening), dan tempering.

1. Pelunakan (Annealing)

Kristalisasi ulang bisa dilakukan dengan annealing dan pengerasan panas ini tidak akan menghasilkan logam tersebut pada kelunakan dan kekenyalan

semula, menghilangkan efek-efek pengerasan pada pekerjaan. Pada proses

annealing pemanasan yang dilakukan diikuti dengan pendinginan perlahan-lahan. Pendinginan yang lambat adalah hal yang utama didalam proses, yang membuat

baja selunak mungkin dan menghindari terjadinya tegangan-tegangan dalam baja

yang mengalami proses annealing, struktur butiran termasuk kasar, ferit dan perlit, membentuk area-area terpisah. Annealing didefenisikan sebagai pemanasan pada suhu yang sesuai, diikuti dengan kecepatan pendinginan yang sesuai. Hal ini

bertujuan untuk menginduksi kelunakan, memperbaiki sifat-sifat pengerjaan

dingin,dan membebaskan tegangan- tegangan pad baja sehingga diperoleh struktur

yang dikehendaki.

Sifat-sifat baja yang disebutkan pada defenisi diatas dapat dartikan bahwa

baja harus dipanaskan melalui suhu pengkristalan kembali untuk membebaskan

tegangan-tegangan pada baja. Kemudian mempertahankan pemanasannya pada

suhu tinggi untuk membuat pertumbuhan butiran-butiran dan suatu struktur

lapisan austenit. Dan seterusnya didinginkan secara perlahan-lahan untuk

membuat suatu struktur lapisan perlit, menginduksi kelunakan, dan memperbaiki

sifat-sifat pengerjaan dingin.

2. Penormalan (Normalizing)

kasar, keduanya akan bercampur dengan baik sekali dalam suatu struktur yang

lebih halus.

3. Pengerasan (Hardening)

Bila baja didinginkan di atas suhu kritis atas, pendinginan berjalan cepat,

endapan karbon akan ditekan dan struktur dibekukan dalam suatu larutan padat.

Baja tersebut amat keras dan getas, bila dilihat dengan mikroskop akan terlihat

struktur seperti jarum dikenal dengan martensit. Baja-baja karbon biasa, biasanya

tidak begitu banyak.Pengerasan dilakukan untuk memperoleh sifat tahan aus yang

tinggi,kekuatan dan fatigue limit strength yang baik.

Kekerasan dapat dicapai tergantung pada karbon dalam baja dan kekerasan

yang terjadi akan tergantung pada temperatur pemanasan (temperatur

austentizing), holding time dan laju pendinginan yang di lakukan serta seberapa tebal bagian penampang yang menjadi keras banyak tergantung pada

hardenability. Untuk memperoleh kekerasan yang baik (martensit yang keras) maka pada saat pemanasan harus dapat dicapai unsur austenit, karena hanya unsur

austenit yang dapat bertransformasi menjadi martensit.

Bila pada saat pemanasan masih terdapat struktur lain maka setelah

didinginkan akan memperoleh struktur yang tidak seluruhnya terdiri dari

martensit. Bila struktur lain itu bersifat lunak, misalnya ferit maka tentunya

kekerasan yang tercapai juga tidak akan maksimum. Untuk menentukan

temperatur pemanasan yang baik untuk pengerasan yang dilakukan suatu

percobaan pemanasan dan quenching pada beberapa temperatur dan dianalisis

struktur yang terjadi. Pengerasan yang dilakukan secara langsung adalah baja

dipanaskan untuk menghasilkan struktur austenit dan selanjutnya didinginkan.

Pembentukan sifat-sifat dalam baja pada kandungan karbon, temperatur

4. Tempering

Pemanasan kedua dimana baja dipanaskan sampai dibawah titik kritis

bawah kemudian dilakukan pendinginan. Di sini kekerasan sedikit diturunkan,

tetapi baja tersebut jadi lebih kuat. Setelah dinaikkan sampai panas penyepuhan,

baja dibiarkan dingin secara perlahan-lahan. Suhu yang pasti untuk tempering itu

tergantung pada kegunaan baja tersebut. Tingkat kekerasan yang dicapai setelah

pendinginan tergantung pada kandungan karbon dalam baja, yang mengandung

kurang dari 0,3% unsur karbon tidak memperlihatkan perubahan yang nyata.

Kekerasan maksimun dicapai baja mengandung 1,2 % unsur karbon.(Love, 1982)

2.5 Karburasi (Carburizing)

Karburasi adalah suatu proses penambahan karbon ke permukaan benda

dilakukan dengan memanaskan benda dalam lingkup yang banyak mengandung

karbon aktif sehingga karbon berdifusi masuk ke permukaan baja. Kemudian

dipanaskan pada temperatur antara 900oC - 950oC dengan waktu yang lama.

Media yang biasa dipakai adalah Charcoal Activated (karbon aktif) dengan

Natrium Karbonat (NaCO3), Barium Karbonat (BaCO3) dan Kalsium Karbonat

(CaCO3). Untuk menyepuh keras baja diperlukan kadar karbon sekurangnya 0,3%

C dilihat pada baja karbon yang dapat disepuh keras. Jika mempunyai kadar

karbon kurang dari 0,3%C maka dengan cara karburasi. Dengan memanaskan

bahan sampai 950oC dalam lingkungan yang menyerahkan lalu dibiarkan

beberapa waktu lamanya pada suhu ini dan didinginkan diudara.

Tujuan dari pengerjaan panas ini adalah untuk memberi pada benda-benda

lapisan luar yang dapat disepuh keras. Hal ini memungkinkan karena pada suhu

tersebut karbon dapat meresap kedalam lapisan luar benda kerja. Karburasi dapat

juga disebut penumpukan karbon atau menyemen. Lapisan luar yang telah

mengambil karbon dinamakan lapisan karburasi. Tebalnya lapisan yang

Akibat dari pemanasan ini diharapkan untuk dapat menyusun kedalam

permukaan baja. Dengan menyusupkan unsur karbon pada permukaan baja

tersebut akan terjadi peningkatan kandungan karbon, hal ini akan dapat

meningkatkan kekerasan dari pada permukaan baja tersebut dan tentu akan

meningkatkan daya tahan aus gesekan dan permukaan baja.

Proses karburasi umumnya dilakukan pada baja yang memiliki kadar

karbon rendah, akan tetapi dapat juga dilakukan pada kadar karbon menengah

dengan peningkatan kandungan karbon pada permukaan mencapai 45%

(Ariobima,2001).

2.5.1 Karburasi dalam zat padat

Karburasi padat adalah proses penjenuhan lapisan padat sebagai sumber

karbon. Untuk mendapatkan kekerasan yang maksimal maka media karburasi

dicampur dengan zat pengaktif karbon (energizer).

Selama didalam tungku pemanasan pada proses karburasi akan dibentuk

dua gas yaitu karbon monoksida (CO) dan karbon dioksida (CO2). Gas-gas ini

bagian terbesar dari media karburasi dengan oksigen dari udara yang selalu

terdapat dari rongga – rongga media karburasi. Proses ini dapat digambarkan

dengan persamaan reaksi :

C + O2 CO2 (2.1)

2C + 2O2 2 CO2 (2.2)

Sebagai sumber karbon dioksida lainnya dapat berasal dari barium,

kalsium atau sodium karbonat yang ditambah dalam karburasi sebagai energizer

CaCO3 CaO + CO2 (2.3)

Didalam karburasi ini sendiri terjadi kesetimbangan dua gas yaitu CO dan

CO2

CO2 + C 2 CO (2.4)

Pada temperatur yang lebih tinggi akan didapat pula karbon monoksida

(CO) yang lebih banyak persentasenya, karbon dioksida yang didalmnya

campuran gasnya sediki. Adapun reaksi karburasi yang terjadi pada permukaan

baja adalah sebagai berikut :

2 CO CO2 + C (2.5)

Setelah reaksi ini terjadi akan dihasilkan karbon dalam bentuk atom.

Karbon ini dalam temperatur karburasi akan di absorpsi oleh permukaan logam

dan bermigrasi secara perlahan – lahan atau berdifusi menuju inti dan pada waktu

yang bersamaan menghasilkan pembentukan molekul – molekul baru karbon

monoksida.

Difusi adalah peristiwa mengalirnya atau berpindahnya suatu zat dari

bagian konsentrasi tinggi kebagian berkonsentrasi rendah. Contoh yang sederhana

adalah penambahan karbon ke permukaan baja karbon sehingga pada baja,

karbonnya lebih besar. Difusi yang paling sering terjadi adalah difusi molekuler.

Difusi ini terjadi jika terbentuk perpindahan dari suatu lapisan molekul

yang diam. Apabila suhu pada suatu material naik , akan menyebabkan atom –

atomnya bergetar dengan energinya yang lebih besar dan sejumlah kecil atom

akan berpindah dalam kisi.

ukuran yang sama. Sedangkan perpindahan secara kekosongan dapat terjadi bila

semua atom memiliki ukuran sama. Proses difusi dapat terjadi lebih cepat apabila

suhu tinggi, atom yang berdifusi kecil, ikatan struktur induk lemah (dengan titik

cair rendah), terdapat cacat – cacat dalam bahan (kekosongan atau batas butir)

(Surdia, 1995).

Kalsium karbonat adalah kalsium yang terdapat pada kapur, batu kapur

dan merupakan komponen utama yang terdapat pada kulit telur. Kalsium karbonat

merupakan serbuk putih, tidak berbau, stabil diudara, praktis tidak larut dalam air.

Kelarutan dalam air meningkat dengan adanya sedikit nitrat dengan membentuk

gelombang gas.

Salah satu sifat kimia dari kalsium karbonat adalah dapat menetralisasi

asam. Kalsium karbonat sebagai semi penguat dan memiliki harga yang relative

murah serta memberikan kekerasan, kekuatan tarik yang baik. Cara ini adalah

metode yang paling tua dan dikenal sebagai “pack hardening” yang mana benda kerjanya dimasukan kedalam sebuak kotak besi dan secara tertutup dikelilingi

dengan bahan – bahan seperti arang kayu dan serbuk tulang. Zat kimia yang lain

misalnya kalsium karbonat yang sering dipakai sebagai pembangkit dalam proses.

Dengan tutup yang benar – benar rapat, semua benda dipanaskan dalam

dapur dengan suhu 850 – 950oC dalam waktu beberapa jam, dan pada suhu yang

tinggi ini karbon akan menyebar kebaja karbon tinggi dengan ketebalan sekitar

0,8 mm bisa dicapai setelah 3 samapi 4 jam pemanasan. Benda – benda yang tidak

dibuat dengan kulit bisa dilindungi dengan jalan pelapisan tembaga atau

dibungkus dengan tanah liat.

Sebelum pengekapan dibuka, kotak beserta isinya dibiarkan dingin secara

perlahan – lahan. Benda – benda kerja tersebut perlu disepuh, sebab butiran –

butirannya masih kasar akibat suhu kritis atas ( sekitar 900 – 915oC) lalu

didinginkan secara mendadak dalam zat cair. Ini diikuti dengan pengerasan

pendingin. Maka terdapat peti yang sangat keras yang bisa diolah selanjutnya

dengan tempering sekitar 200oC.

2.5.1. Adsorpsi

Salah satu sifat penting dari permukaan zat adalah adsorpsi. Adsorpsi adalah suatu

proses yang terjadi ketika suatu fluida (cairan maupun gas) terikat pada suatu

padatan dan akhirnya membentuk suatu film (lapisan tipis) pada permukaan

padatan tersebut. Berbeda dengan absorpsi dimana fluida terserap oleh fluida

lainnya dengan membentuk suatu larutan.

Adsorpsi secara umum adalah proses penggumpalan substansi terlarut

(soluble) yang ada dalam larutan, oleh permukaan zat atau benda penyerap, dimana terjadi suatu ikatan kimia fisika antara substansi dengan penyerapnya.

Definisi lain menyatakan adsorpsi sebagai suatu peristiwa penyerapan pada

lapisan permukaan atau antar fasa, dimana molekul dari suatu materi terkumpul

pada bahan pengadsorpsi atau adsorben.

Adsorpsi adalah pengumpulan dari adsorbat diatas permukaan adsorben,

sedang absorpsi adalah penyerapan dari adsorbat kedalam adsorben dimana

disebut dengan fenomena sorption. Materi atau partikel yang diadsorpsi disebut

adsorbat, sedang bahan yang berfungsi sebagai pengadsorpsi disebut adsorben.

Adsorpsi dibedakan menjadi dua jenis, yaitu adsorpsi fisika (disebabkan

oleh gaya Van Der Waals (penyebab terjadinya kondensasi gas untuk membentuk

cairan yang ada pada permukaan adsorbens) dan adsorpsi kimia (terjadi reaksi

antara zat yang diserap dengan adsorben, banyaknya zat yang teradsorbsi

tergantung pada sifat khas zat padatnya yang merupakan fungsi tekanan dan

2.6 Pendinginan (Quenching)

Metode pencelupan secara cepat yang disebut Quenching pada proses ini diperoleh struktur martensit akibat dari penurunan temperatur dan suhu austenite

ke suhu kamar yang menyebabkan logam menjadi keras. Laju pendinginan

merupakan faktor pengendali, pendinginan yang cepat lebih cepat daripada

pendinginan kritis akan menghasilkan struktur yang keras, sedangkan pendinginan

yang lambat menghasilkan struktur yang lebih lunak.(Nirwana Ginting, 2012)

2.7 Media Pendingin

Media pendingin adalah merupakan suatu sarana akan suatu zat, baik

berupa larutan, padatan maupun gas yang sifatnya sebagai pendingin terhadap

bahan logam setelah melalui proses perlakuan panas yang juga sangat

mempengaruhi perubahan fisis atau sifat-sifat mekanik dari bahan logam.

Pada umumnya media pendinngin yang dipakai pada proses perlakuan

panas tergantung pada pemanasan apa yang dilakukan serta pembentukan sifat

baru yang ingin didapatkan sehingga diperlukan adanya variasi pada media

pendingin yang juga merupakan faktor pengendali jenis serta sifat bahan logam

yang akan dihasilkan. Proses perlakuan panas yang biasanya dilakukan untuk

media pendingin dilakukan dengan temperatur yang berbeda serta dengan adanya

variasi dari konsentrasi media pendingin. Dimana dengan meningkatnya

konsentrasi larutan akan mengurangi kecepatan pendinginan. Sebagai media

pendingin yang umum dipakai tergantung dari pembentukan sifat serta sesuai

dengan proses pemanasan yang dilakukan, adalah sebagai berikut :

a. Udara

Pendinginan di udara adalah merupakan suatu pendinginan secara perlahan-lahan

di ruangan terbuka yang bertujuan untuk menormalkan kembali struktur logam

terjadi pada fasa austenisasi, 500oC – 600oC di dalam daerah austenit murni.

Pendinginan di udara mencegah terjadinya segresi proetekrad yang berlebihan dan

terbentuknya struktur mikro perlit yang halus, dan proses ini disebut dengan

Normalising. Pendinginan secara perlahan-lahan dengan media pendinginan udara

terjadi pada proses Annealing dimana pada proses ini terjadi pada pendinginan

secara perlahan- lahan daripada proses Normalising, pada proses pendinginan

secara Annealing pendinginan dilakukan pada tungku (furnace) atau di ruang yang agak tertutup sehingga jumlah udara yang masuk agak terbatas yang akan

mempengaruhi kecepatan pendinginan.

b. Oli, NaCl, NaOH, dan Air

Pendinginan di oli, NaCl, NaOH, dan air merupakan suatu pendinginan

dengan kecepatan setelah dilakukan pemanasan sampai temperatur 500C di atas

temperatur titik kritis selama beberapa waktu, proses pendinginan biasanya juga

disebut dengan celup langsung. Pendinginan dengan kecepatan akan

menghasilkan martensit yang keras dan agak rapuh. Pada proses pendinginan ini

akan terbentuk austensit yang lebih padat daripada martensit dan juga lebih padat

dari ferit ditambah dengan karbida, hal ini yang merupakan masalah pada

pendinginan secara celup langsung dari autensit ke martensit Karena bagian

tengah yang lebih lambat pendinginannya bertransformasi dan muai, setelah

permukaannya lebih cepat pendinginannya menjadi martensit yang rapuh jadi

retak dapat terjadi pada baja dengan ukuran lembaran atau kawat khususnya bila

kadar karbon lebih besar dari 0,5%. (Junaidi Hakim,2013).

2.8 Karbon Aktif

Karbon aktif ( Active Carbon ) adalah suatu bahan yang berupa karbon omorf, yang sebagian besar terdiri dari karbon bebas serta memiliki “permukaan

Arang, kokas, dan karbon aktif di sebut karbon amorf. Penyelidikan

dengan sinar X bahwa karbon amorf mempunyai sifat kristal yang tertentu yang

tidak menunjukkan sudut dan permukaan bentuk kristal seperti bentuk rhombis,

monoklin dan lain-lain.dari penyelidikan yang dilakukan diperoleh kesimpulan

bahwa karbon amorf terdiri dari pelat-pelat datar dimana atom C (karbon)

tersusun dari dalam kisi hexagon dan setiap atom karbon tenkat secara kovalen

dengan ato karbon yang lainnya. Pada graphite, pelat-pelat ini lebih dekat satu

dengan yang lainnya dan terikat dengan cara tertentu yang tidak dijumpai pada

karbon kristalit.

Bila suatu bahan baku amorf atau karbon aktif di panaskan, zat-zat organik

mula-mula terlepas dan terbentuk kembali struktur oromatis yang thermo-stabil

pada kisi-kisi hexagon. Transformasi ini tidak berlangsung sempurna hingga

mengakibatkan terjadinya cincin atau rantai hidrokarbon. Bentuk , ukuran dan

cara susunannya kristalit akan mempengaruhi daya serap dari karbon.

2.9 Kekerasan

Kekerasan adalah ketahanan beban terhadap deformasi plastis, karena

pembebanan setempat pada permukaan berupa goresan atau penekanan. Sifat ini

banyak berhubungan dengan sifat kekuatan, daya tahan aus, dan kemampuan

dikerjakan dengan mesin (mampu mesin). Cara pengujian kekerasan ada tiga

macam, yaitu goresan, menjatuhkan bola baja dan penekanan. Kekerasan suatu

bahan dapat berubah bila dikerjakan dengan pekerjaan dingin (cold worked), seperti pengerolan, penarikan serta kekerasan dapat dicapai dengan kebutuhan

perlakuan panas (Smallman, 1991)

Kekerasan suatu bahan dapat diketahui dengan pengujian kekerasan

metode yang telah banyak dilakukan , yaitu : metode Brinel, Rockwell dan

Vickers.

Uji kekerasan Vickers menggunakan penumbuk piramida intan yang

dasarnya berbentuk bujur sangkar. Angka kekerasan piramida intan/Diamond Piramite Hardness (DPH) atau angka kekerasan Vickers/ Vickers Hardness Number (VHN), didefinisikan sebagai beban dibagi luas permukaan lekukan. Luas ini dihitung dari pengukuran mikroskopi panjang diagonal jejak. DPH dapat

ditentukan dari persamaan berikut :

VHN = = 1,8544 (2.6)

Dimana :

F = pembebanan yang diterapkan (kgf)

d = panjang diagonal rata –rata (mm)

[image:59.612.247.391.385.546.2]θ = sudut antara permukaan intan yang berlawanan = 136o

Gambar 2.5. Pengujian Vickers

2.10 Mikrostruktur Baja Karbon

Jika baja karbon dilihat dibawah mikroskop metallurgy, maka

strukturmikro dapat dikenali sebagai pelit, ferrit, sementit (karbida besi), austenit