ANALISIS PENGENDALIAN MUTU UNTUK MENCAPAI

STANDAR KUALITAS PRODUK CORN CHIPS

DI PT. ANUGRAH CITA ERA FOOD

ZULFANI NOOR

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Pengendalian Mutu Untuk Mencapai Standar Kualitas Produk Corn Chips di PT. Anugrah Cita Era Food adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Zulfani Noor NIM H24114086

ABSTRAK

ZULFANI NOOR. Analisis Pengendalian Mutu Untuk Mencapai Standar Kualitas Produk Corn Chips di PT. Anugrah Cita Era Food. Dibimbing oleh ALIM SETIAWAN S.

PT. Anugrah Cita Era Food merupakan salah satu perusahaan yang bergerak di bidang manufaktur dan produk yang dihasilkan yaitu makanan ringan ekstrudat keripik jagung (corn chips). Perusahaan ini berusaha menghasilkan produk yang sesuai dengan tuntutan konsumen dengan mempertahankan kualitas mutu produk. Tetapi untuk mendapatkan kualitas terbaik yang sesuai dengan standar yang di inginkan konsumen dibutuhkan pengendalian mutu, yang bertujuan untuk meminimalisir penyimpangan-penyimpangan yang tidak sesuai dengan standar yang telah di tentukan oleh perusahaan. Tujuan penelitian ini adalah (1) Mengetahui proses produksi corn chips dalam usaha menghasilkan produk yang bermutu dan aman untuk dikonsumsi, (2) Menganalisa pengendalian mutu pada keseluruhan proses produksi corn chips, (3) Mengidentifikasi sebab-sebab potensial yang mempengaruhi mutu corn chips, dan (4) Membuktikan apakah pengendalian mutu pada proses produksi tersebut terkendali ataupun tidak terkendali. Jenis data yang dipergunakan dalam penelitian ini adalah data primer dan data sekunder. Proses analisis yang dilakukan dalam penelitian ini menggunakan pendekatan Statistical Quality Control (SQC) untuk pengendalian produk rusak corn chips. Prioritas masalah yang dipilih berdasarkan hasil analisis dengan menggunakan diagram pareto adalah butir jagung pecah (patahan) pada proses penerimaan bahan baku jagung pipil dengan nilai frekuensi 50.30%, kadar air yang tinggi pada proses produksi dengan nilai frekuensi 29.6% serta berat produk setelah dikemas yang over-under dengan nilai frekuensi pada mesin

packing A 68.65%, B 63.56%, C 65.95% dan D 63.03%. Keseluruhan

ketidaksesuaian yang terjadi disebabkan oleh 3 faktor utama yaitu material, metode dan mesin.

ABSTRACT

ZULFANI NOOR. Analysis of Quality Control Standards To Achieve Product Quality Corn Chips in PT. Anugrah Cita Era Food. Supervised by ALIM SETIAWAN S.

PT. Anugrah Cita Era Food is one of the manufacturing companies and the resulting product is a snack extrudates (corn chips). This company is trying to produce products according to costomer demands by maintaining the quality of the product. But to get the best quality in accordance with the required standards of consumer needs quality control, which aims to minimize the deviations that does not comply with the standards set by the company. The objectives of this research are (1) outline the production process of corn to produce a qualified product and safe to consume, (2) analyze quality control in the whole production process of corn chips, (3) identify potential causes that affect the quality of corn chips, and (4) proving whether quality control in the production process is controlled or uncontrolled. Type of data used in this research are primary data and secondary data. The process of the analysis conduted in this research using Statistical Quality Control (SQC) approach for controlling the defective product corn chips. Priority are selected based on the result of the analysis using pareto diagram is corn grain repture (fracture) on the receipt of raw materials with a frequency value 50.30%, high water levels on the production process with a frequency value 29.6%, and weight of product which is not accordance (over-under) with the frequency value at A packing machine 68.65%, B 63.56%, C 65.95% dan D 63.03%. All nonconformities caused by three main factors are materials factors, methods and machine.

ANALISIS PENGENDALIAN MUTU UNTUK MENCAPAI

STANDAR KUALITAS PRODUK CORN CHIPS

DI PT. ANUGRAH CITA ERA FOOD

ZULFANI NOOR

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi

pada

Program Sarjana Alih Jenis Manajemen

PROGRAM SARJANA ALIH JENIS MANAJEMEN DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Analisis Pengendalian Mutu Untuk Mencapai Standar Kualitas Produk Corn Chips di PT. Anugrah Cita Era Food

Nama : Zulfani Noor

NIM : H24114086

Disetujui Oleh

Alim Setiawan S, STP, MSi

Pembimbing

Diketahui Oleh

Dr. Mukhamad Najib, STP,MM

Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah S.W.T atas segala karunia-NYA sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Desember 2013 sampai Februari 2014 ini ialah Analisis Pengendalian Mutu Untuk Mencapai Standar Kualitas Produk Corn Chips di PT. Anugrah Cita Era Food.

Terima kasih penulis ucapkan kepada Bapak Alim Setiawan S, STP, Msi selaku dosen pembimbing. Selain itu ucapan terima kasih penulis sampaikan kepada pihak PT. Anugrah Cita Era Food khususnya kepada Ibu Eiilen Salim selaku Plan Director, Ibu Lilis Herawati selaku Factory Manager, Ibu Adelita Bawinto selaku Supervisor PPAdm, Bapak Alamsyah selaku Supervisor Produksi Divisi Corn Chips , Bapak Nanang Santoso selaku Supervisor Packing, Bapak Deni Gunawan selaku Supervisor R&D dan Bapak Riki Hidayat selaku Supervisor QA/QC, yang telah membantu saya dalam pengumpulan data. Ucapan terima kasih juga disampaikan kepada orang tua (Sobirin dan Endang), suami (Zuliyanto) atas segala doa dan kasih sayangnya sehingga penulis dapat menyelesaikan penelitian ini, serta sahabat-sahabat terbaik atas dukungannya. Terima kasih juga penulis sampaikan kepada seluruh pihak yang tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa dalam pelaksanaan dan penulisan laporan ini masih terdapat banyak kekurangan. Untuk itu penulis mengharapkan saran dan kritik dari pembaca sekalian, agar skripsi ini lebih baik lagi pada masa mendatang. Penulis juga mengharapkan hasil dari penulisan skripsi ini dapat bermanfaat bagi penulis khususnya dan bagi para pembaca pada umumnya. Atas perhatiannya penulis mengucapkan terima kasih.

Bogor, Oktober 2014

DAFTAR ISI

DAFTAR TABEL ix

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN x

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODE 4

Kerangka Pemikiran 4

Lokasi dan Waktu Penelitian 6

Metode Pengambilan Data 6

Teknik Pengambilan Sampel 7

Pengolahan dan Analisis Data 7

Diagram Pareto 7

Diagram Sebab-Akibat 8

Grafik Kendali 10

HASIL DAN PEMBAHASAN 11

Gambaran Umum Perusahaan 11

Sejarah Perusahaan 11

Visi Perusahaan 12

Misi Perusahaan 12

Struktur Organisasi Perusahaan 12

Proses Produksi Corn Chips 12

Standar Mutu Produk Corn Chips 14

Analisis Hasil Penelitian 18

Langkah Perbaikan Mutu 33

IMPLIKASI MENEJERIAL 36

SIMPULAN DAN SARAN 36

DAFTAR PUSTAKA 38

DAFTAR TABEL

1. Proses pengumpulan data 6

2. Standar mutu bahan baku 16

3. Standar mutu pada proses produksi 16

4. Standar mutu pada proses pengemasan 17

5. Ketidaksesuaian jagung pipil 18

6. Urutan ketidaksesuaian jagung pipil 19

7. Ketidaksesuaian proses produksi corn chips 22

8. Urutan ketidaksesuaian proses produksi corn chips 23

9. Ketidaksesuaian proses pengemasan corn chips 26

10.Urutan ketidaksesuaian proses pengemasan bulan Januari-Juni 2013 27 11.Ketidaksesuaian pada keseluruhan proses produksi corn chips 32

12.Langkah perbaikan mutu dengan siklus Deming 34

DAFTAR GAMBAR

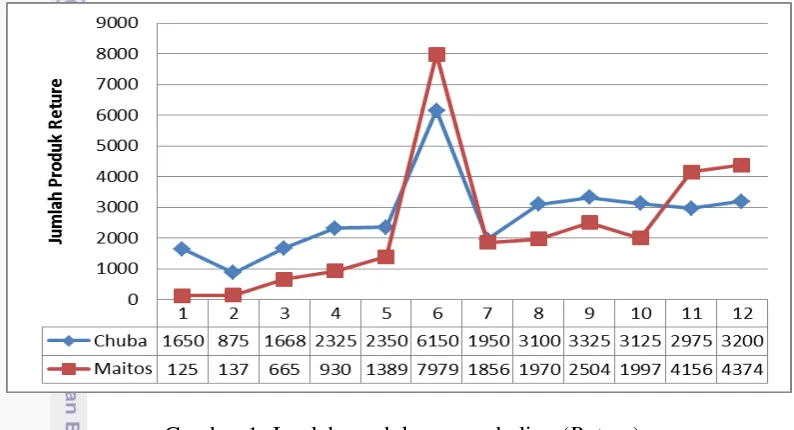

1. Jumlah produk kembalian (Reture) 2

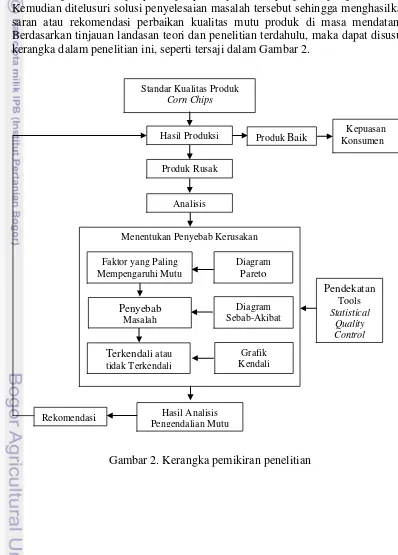

2. Kerangka pemikiran penelitian 5

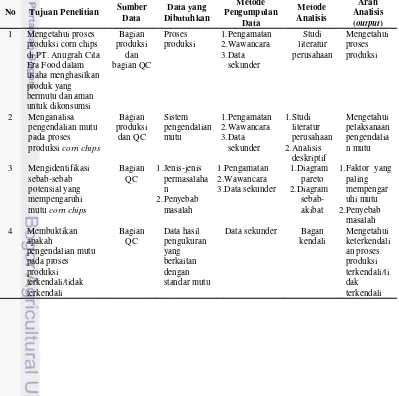

3. Bentuk umum diagram Sebab-Akibat atau Fishbone 9

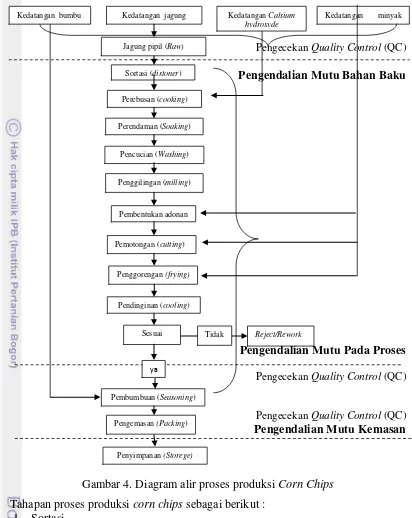

4. Diagram alir proses produksi Corn Chips 13

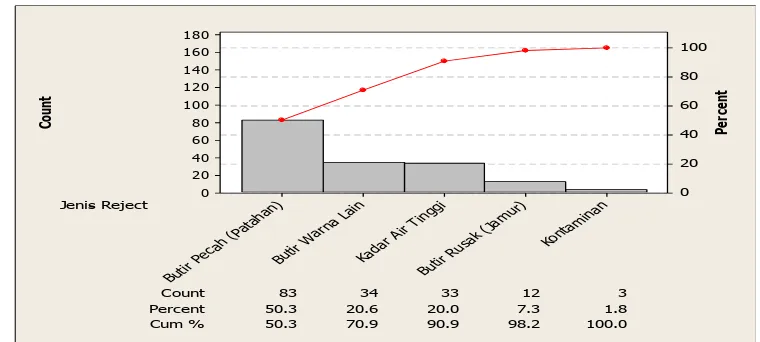

5. Diagram pareto proses penerimaan bahan baku jagung pipil 19

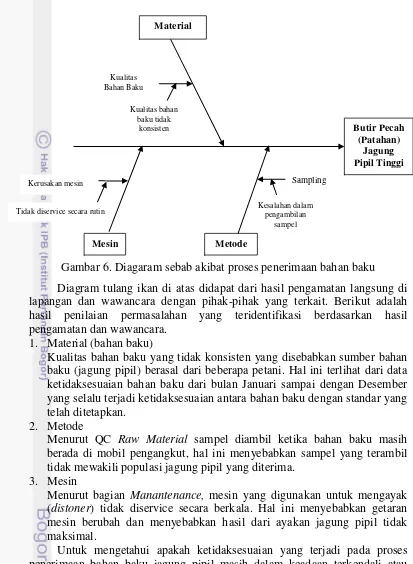

6. Diagaram sebab akibat proses penerimaan bahan baku 20

7. Bagan kendali proses penerimaan bahan baku 21

8. Diagram pareto proses produksi Corn Chips 23

9. Diagram sebab akibat proses produksi Corn Chips 24

10.Bagan kendali proses produksi Corn Chips 25

11.Diagram pareto proses pengemasan Mesin Packing A 27

12.Diagram pareto proses pengemasan Mesin Packing B 28

13.Diagram pareto proses pengemasan Mesin Packing C 28

14.Diagram pareto proses pengemasan Mesin Packing D 29

15.Diagram sebab akibat proses pengemasan Corn Chips 29

16.Bagan kendali proses pengemasan Mesin Packing A 30

17.Bagan kendali proses pengemasan Mesin Packing B 31

18.Bagan kendali proses pengemasan Mesin Packing C 31

19.Bagan kendali proses pengemasan Mesin Packing D 32

DAFTAR LAMPIRAN

1. Syarat mutu makanan ringan ekstrudat 40

2. Struktur organisasi PT. Anugrah Cita Era Food 41

1

PENDAHULUAN

Latar Belakang

Jagung (Zea mays L.) merupakan tanaman yang masuk dalam kelompok serealia, dan merupakan salah satu bahan pangan dunia yang penting selain gandum dan padi. Warna, tekstur dan rasa bulir jagung ditentukan oleh sifat bulir jagung dan lapisan terluarnya yang membentuk variasi warna bulir mulai dari putih, kuning, jingga, merah cerah, merah darah, ungu, hingga ungu kehitaman, serta rasa manis dan tekstur ketan pada jagung. Bagi penduduk di Amerika Tengah dan Amerika Selatan, jagung merupakan sumber karbohidrat utama. Di Amerika Serikat, jagung menjadi sumber pangan alternatif. Terbukti, bulir jagung juga dapat diolah untuk diambil minyaknya, dibuat tepung jagung (maizena), gula jagung, dan minuman.

Bulir jagung banyak mengandung karbohidrat, mencapai 80% dari seluruh bahan bulir kering. Kandungan karbohidrat pada jagung lebih rendah daripada beras. Untuk setiap 100 g jagung (pipil/giling) mengandung 307 kalori. Namun jagung mengandung serat dan karoten yang lebih tinggi daripada beras. Karoten adalah zat yang penting dalam pembentukan vitamin A. Jagung dengan bulir berwarna kuning lebih banyak mengandung protein dan vitamin A.

Semakin meningkatnya pengetahuan konsumen, tuntutan terhadap variasi dan mutu olahan juga makin meningkat. Oleh karena itu, perlu adanya pengenalan dan inovasi teknologi pengolahan hasil pertanian guna meningkatkan mutu produk. Konsumen saat ini menuntut pangan yang bermutu dan terjamin keamanannya. Menurut Muhandri dan Kadarisman (2006), mutu atau kualitas merupakan suatu rangkaian karakteristik produk atau jasa dengan standar yang ditetapkan perusahaan berdasarkan syarat, kebutuhan dan keinginan konsumen.

Kualitas atau mutu yang baik dari sebuah produk, dapat diperoleh jika perusahaan memiliki manajemen mutu yang baik. Menurut Gaspersz (2005), Manajemen Mutu atau Manajemen Mutu Terpadu (Total Quality Management = TQM) didefinisikan sebagai suatu cara meningkatkan performansi secara terus menerus (continuous performance improvement) pada setiap level operasi atau proses, dalam setiap area fungsional dari suatu organisasi, dengan menggunakan semua sumber daya manusia (SDM) dan modal yang tersedia. Sedangkan menurut Juran dalam Nasution (2004:1), mutu produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Mutu produk yang baik akan memberikan kepuasan bagi konsumen dan merupakan modal utama bagi pelaku usaha untuk berkembang dan bertahan dalam menghadapi persaingan usaha. Dalam pecapaian peningkatan kualitas pada produk, diperlukan penerapan sistem jaminan keamanan pangan yang optimal mulai dari penerimaan bahan baku hingga produk sampai ketangan konsumen.

2

ingin meningkatkan mutu produk tersebut, salah satu cara yang dapat dilakukan adalah dengan cara mengendalikan proses produksinya. Pada dasarnya pengendalian terhadap mutu produk corn chips tersebut sudah dilakukan oleh PT Anugrah Cita Era Food, namun masih belum maksimal dan hasil yang diperoleh tidak memuaskan, pada produk akhir masih ditemukan produk yang tidak sesuai dengan standar yang diinginkan perusahaan. Hal ini dapat dilihat pada produk pengembalian (reture) yang dilakukan oleh distributor, data produk pengembalian dapat dilihat pada Gambar 1.

Gambar 1. Jumlah produk pengembalian (Reture)

Hal tersebut mendorong perusahaan untuk terus menerus berupaya melaksanakan pengendalian mutu yang mencakup menjaga kestabilan produk corn chips mulai dari bahan baku, proses produksi hingga pengemasan sehingga meningkatkan mutu produk yang dihasilkan dan pelanggan mendapatkan kepuasan. Menurut BSN (2000) Standar Nasional Indonesia (SNI) 01-2886-2000 mengenai makanan ringan ekstrudat, kualitas corn chips (makanan ringan ekstrudat) yang baik harus sesuai dengan standar atau syarat mutu yang ditetapkan. Syarat mutu makanan ringan ekstrudat yang baik dapat dilihat pada Lampiran 1. Dengan penelitian ini diharapkan PT Anugrah Cita Era Food dapat mempertahankan kualitas yang telah dicapai perusahaan dan mencapai keunggulan bersaing produk yang sejenis dipasaran.

Perumusan Masalah

Pengendalian mutu untuk mencapai standar kualitas sangat berperan penting bagi perusahaan dalam memenuhi produk yang bermutu dan terjamin keamannya untuk dikonsumsi. Atas dasar tersebut, rumusan masalah yang berkaitan dengan penelitian ini adalah:

3

3. Apakah sebab-sebab yang potensial yang mempengaruhi mutu corn chips di PT Anugrah Cita Era Food?

4. Apakah pengendalian mutu pada proses produksi tersebut terkendali ataupun tidak terkendali?

Tujuan Penelitian

Berdasarkan perumusan masalah yang telah diuraikan, maka tujuan penelitian ini adalah :

1. Mengetahui proses produksi corn chips dalam usaha menghasilkan produk yang bermutu dan aman untuk dikonsumsi.

2. Menganalisa pengendalian mutu pada proses produksi corn chips.

3. Mengidentifikasi sebab-sebab potensial yang mempengaruhi mutu corn chips. 4. Membuktikan apakah pengendalian mutu pada proses produksi tersebut

terkendali ataupun tidak terkendali.

Manfaat Penelitian

Dari hasil penelitian ini diharapkan dapat bermanfaat bagi para pembaca, peneliti selanjutnya dan bagi perusahaan sendiri sebagai referensi dan masukan tentang pengendalian mutu. Manfaat penelitian ini adalah sebagai berikut:

1. Bagi Penulis

Dengan penelitian yang dilakukan, penulis menjadi lebih mengetahui secara mendalam mengenai pengendalian mutu, sehingga menambah pengetahuan dan bekal untuk terjun ke dunia kerja.

2. Bagi Peneliti Selanjutnya

Bagi peneliti selanjutnya, penelitian ini dapat dijadikan sebagai tambahan informasi dan referensi untuk penelitian yang lebih mendalam.

3. Bagi Perusahaan (PT Anugrah Cita Era Food)

Untuk perusahaan, penelitian ini dapat digunakan sebagai masukan tentang pengendalian mutu serta sebagai masukan untuk sistem penunjang keputusan untuk memenuhi kebutuhan pelanggan akhir.

Ruang Lingkup Penelitian

4

Hasil Penelitian Terdahulu

Hasil penelitian terdahulu yang telah dilakukan berkaitan dengan pengendalian mutu dijadikan bahan pertimbangan dalam penelitian ini, antara lain:

Amelia (2006), dengan penelitian yang berjudul Analisis Pengendalian Mutu Gaun Pengantin di PT.Kenlee Indonesia-Bogor. Hasil penelitian tersebut dapat disimpulkan bahwa faktor-faktor yang mempengaruhi kualitas gaun pengantin adalah mutu bahan baku, mesin dan peralatan, metode, tenaga kerja dan lingkungan. Pengendalian mutu juga dipengaruhi oleh penggunaan mesin dan peralatan, dalam menggunakannya harus diperhatikan kebersihannya dan kehandalan operator dalam pengoperasian alat. Pentingnya perawatan mesin agar tidak mudah rusak, metode pengerjaan yang salah mengakibatkan kualitas gaun pengantin tidak sesuai standar ketentuan perusahaan. Sedangkan faktor lainnya yaitu tenaga kerja yang tidak teliti, tidak menjaga kebersihan kain menyebabkan gaun kotor dan kebersihannya tidak sesuai standar.

Admiraldi (2011), dengan penelitian yang berjudul Kajian Proses Produksi dan Pengendalian Mutu Proses Pengemasan Pupuk Urea di PT. Pupuk Kujang. Hasil penelitian tersebut dapat disimpulkan bahwa analisis yang dilakukan menggunakan metode Statistical Quality Control yaitu Diagram Pareto, Grafik Kendali dan Diagram sebab-akibat. Permasalahan yang timbul berasal dari 4 faktor, yaitu; Manusia (skill, konsentrasi, faktor internal dan kondisi fisik pekerja itu sendiri), mesin (umur, perbaikan, kerusakan dan kelebihan takaran mesin itu sendiri), metode (jam shift, jam istirahat, dan efektifitas metode yang diterapkan) dan terakhir bahan baku (mutu karung yang dipakai).

Okta (2012), melakukan penelitian berjudul Analisis Pengendalian Mutu Produk Corn Chips pada PT Anugrah Cita Era Food . Hasil dari penelitian tersebut dapat disimpulkan bahwa produk corn chips di PT Anugrah Cita Era Food masih masuk ke dalam standar mutu yang telah ditetapkan. Hal tersebut terlihat pada grafik Kendali dari bulan Januari hingga Maret 2012.

METODE

Kerangka Pemikiran

5

Program pengendalian dan peningkatan mutu di perusahaan tidak dapat terlaksana dengan baik jika tidak didasarkan pada data kondisi kinerja nyata perusahaan tersebut. Untuk memperoleh data yang akurat dan sekaligus untuk analisis yang valid, digunakan alat bantu analisis. Pada penelitian ini digunakan alat bantu analisis yaitu statistical quality control (SQC), lembar pengecekkan, grafik kendali, diagram pareto, serta diagram sebab-akibat.

Kerangka pemikiran digunakan untuk menggambarkan bagaimana analisis pengendalian mutu proses produksi corn chips di PT. Anugrah Cita Era Food, serta mengidentifikasi penyebab-penyebab potensial yang mempengaruhi mutu. Kemudian ditelusuri solusi penyelesaian masalah tersebut sehingga menghasilkan saran atau rekomendasi perbaikan kualitas mutu produk di masa mendatang. Berdasarkan tinjauan landasan teori dan penelitian terdahulu, maka dapat disusun kerangka dalam penelitian ini, seperti tersaji dalam Gambar 2.

Gambar 2. Kerangka pemikiran penelitian Menentukan Penyebab Kerusakan

Rekomendasi

Standar Kualitas Produk Corn Chips

Hasil Produksi

Produk Rusak

Diagram Pareto

Faktor yang Paling Mempengaruhi Mutu

Grafik Kendali Diagram Sebab-Akibat

Penyebab

Masalah

Terkendali atau tidak Terkendali

Pendekatan

Tools Statistical

Quality Control

Hasil Analisis Pengendalian Mutu

Analisis

6

Lokasi dan Waktu Penelitian

Penelitian dilakukan selama tiga bulan dimulai dari bulan Desember 2013 sampai dengan Februari 2014. Tempat penelitian dilaksanakan di Bogor, tepatnya di PT Anugrah Cita Era Food yang terletak di Jl. Branta Mulia Desa Sukahati RT 003 RW 002 Sukahati – Citeureup. Objek penelitian ini adalah makanan ringan ekstrudat jagung (corn chips) yang di produksi dan didistribusikan oleh PT Anugrah Cita Era Food.

Metode Pengumpulan Data

Jenis data yang dipergunakan dalam penelitian ini adalah data primer dan data sekunder. Data primer dikumpulkan berdasarkan observasi dan wawancara dengan responden yang merupakan pihak manajemen perusahaan. Data sekunder didapatkan dari skripsi, buku, website, gambaran umum perusahaan, data divisi produksi, data standar mutu, data divisi QC terkait dengan standar mutu serta literatur-literatur perusahaan.

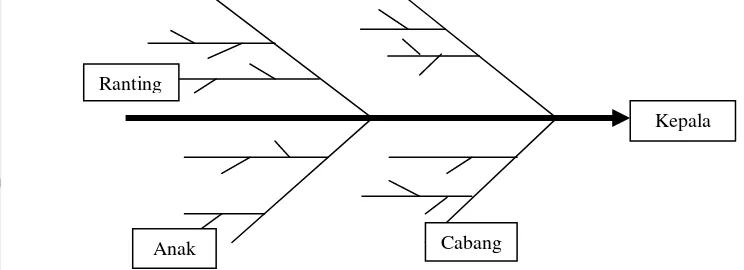

Tabel 1. Proses pengumpulan data

No Tujuan Penelitian Sumber Data 1 Mengetahui proses

produksi corn chips di PT. Anugrah Cita Era Food dalam produksi corn chips

Bagian

7

Teknik Pengumpulan Data

Teknik pengumpulan data adalah cara untuk memperoleh data yang diperlukan dalam penelitian. Dalam penelitian ini menggunakan beberapa metode pengumpulan data, diantaranya sebagai berikut :

1. Metode Pengamatan atau Observasi

Metode pengamatan atau observasi merupakan pengamatan langsung pada objek penelitian yang dilakukan untuk mendapatkan data dan informasi yang akurat. Dalam hal ini mengamati proses produksi, pengumpulan data inspeksi dan pengujian mutu produk corn chips di PT Anugrah Cita Era Food.

2. Metode Wawancara

Metode wawancara dilakukan dengan melakukan tanya jawab langsung dari berbagai sumber yaitu dengan pihak-pihak yang terkait dalam proses produksi di PT Anugrah Cita Era Food mengenai bahan baku, proses produksi, standar pengendalian mutu, serta proses pengendalian mutu. Selain itu mendapatkan data time series perusahaan berupa arsip laporan hasil produksi, data inspeksi pengendalian mutu, data pengujian mutu produk serta data inspeksi pengemasan produk corn chips.

3. Metode Studi Literatur

Metode yang dilakukan berdasarkan pengetahuan dan informasi yang didapat dari beberapa buku, perpustakaan maupun sumber internet.

Pengolahan dan Analisis Data

Proses analisis yang dilakukan dalam penelitian ini menggunakan pendekatan Statistical Quality Control (SQC) untuk pengendalian produk rusak corn chips. Dalam SQC terdapat tujuh alat bantu (seven tools) untuk membantu memecahkan permasalahan yaitu lembar periksa (check sheet), histogram, stratifikasi, diagram pencar, diagram pareto, diagam sebab akibat (fishbone) dan grafik kendali. Pada penelitian ini tidak menggunakan semua tools yang ada pada SQC, hanya digunakan jenis tools yang sesuai dangan kondisi permasalahan yang akan dipecahkan yaitu diagram pareto, diagram sebab akibat (fishbone) dan grafik kendali. Untuk mengolah data hasil penelitian ini digunakan software minitab dan microsoft exel.

Diagram Pareto

8

1. Menunjukan masalah utama

2. Menyatakan perbandingan masing-masing masalah terhadap keseluruhan 3. Menunjukan tingkat perbaikan setelah dilakukan tindakan pada masalah

terpilih

4. Menunjukan perbandingan masing-masing masalah sebelum dan sesudah perbaikan.

Pada penelitian ini dilakukan analisis ketidaksesuaian produk dengan standar yang telah ditetapkan oleh PT Anugrah Cita Era Food mulai dari proses penerimaan bahan baku yang berupa jagung pipil, proses produksi serta proses pengemasan. Pada proses penerimaan bahan baku parameter yang di analisis antara lain kadar air, persentase butir pecah (patahan), persentase butir rusak (jamur), persentase butir warna lain dan persentase kontaminan, pada proses produksi parameter yang di analisis antara lain tekstur adonan (lengket dan lembek), hasil potongan (menggumpal dan geradak), dimensi (panjang dan tebal), kadar air dan kadar minyak, sedangkan pada proses pengemasan parameter yang dianalisis diantaranya kekembungan, jepit bumbu, bocor sambungan serta berat (over-under). Sebelum membuat diagram pareto terlebih dahulu mengumpulkan data yang berkaitan dari masing-masing area tersebut berupa data penerimaan bahan baku, data inspeksi & pengujian proses produksi serta data inspeksi proses pengemasan.

Alat bantu yang digunakan untuk mengumpulkan data pada penelitian ini adalah check sheet atau lembar pengumpulan data. Menurut Muhandri dan Kadarisman (2006) lembar pengumpulan data merupakan alat bantu untuk memudahkan dalam pengumpulan data. Data sendiri merupakan unsur terpenting dalam pelaksanaan pengendalian dan perbaikan mutu.

Rincian penyusunan diagram pareto sebagai berikut :

a. Menentukan metode atau arti dari pengklarifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

b. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut.

c. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan. d. Merangkum data dan membuat rangking kategori data tersebut dari terbesar

hingga terkecil.

e. Menghitung frekuensi atau persentase komulatif yang digunakan.

f. Menggambar diagram batang, menunjukan tingkat kepentingan relatif masing-masing masalah, dengan cara mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Perhitungan dan pengurutan kesalahan dapat menggunakan grafik histogram terlebih dulu, sehingga dapat dilihat faktor manakah yang paling dominan dalam kesalahan suatu produksi.

Diagram Sebab-Akibat

9

akibat adalah bentuk tulang ikan yang disertai berbagai tulang-tulang cabang dan ranting seperti pada Gambar 3.

Gambar 3. Bentuk umum diagram Sebab-Akibat atau Fishbone

Sedangkan untuk mendapatkan diagram sebab akibat yang baik, penyusunan yang lancar dan mendapatkan hubungan sebab akibat yang runut, maka beberapa hal perlu diperhatikan dalam penyusunannya, yaitu:

1. Nyatakan masalah yang akan ditelusuri penyebabnya.

2. Tuliskan akibat utama (masalah utama) tersebut di dalam segi empat pada posisi kepala ikan.

3. Tuliskan ke 3 faktor penyebab primer yaitu metode, material dan mesin pada masing-masing 3 cabang utama tulang ikan.

4. Kembangkan tiap faktor primer tersebut ke dalam faktor penyebab sekunder. Kemudian faktor penyebab sekunder di temukan dituliskan sebagai ranting pada cabang tulang ikan.

5. Ulangi hal yang sama terhadap masing-masing ranting, yaitu kembangkan kemungkinan penyebab tersier dan susunlah ke dalam grafik berupa anak ranting dan seterusnya.

6. Pertimbangan untuk melakukan pemecahan ranting apabila anak ranting yang terbentuk terlalu bertumpuk.

7. Periksa kembali semua penyebab yang telah dituliskan, hilangkan hal-hal yang mungkin merupakan suatu akibat (dengan demikian menjadi masalah lain), atau merupakan suatu gejala (dengan demikian menjadi tidak nyata karena tidak dapat diukur, dikontrol atau spesifik).

8. Ulangi pemeriksaan terhadap grafik yang diperoleh, eliminasi penyebab yang tidak dapat atau belum dapat diukur dan dikontrol atau dengan kata lain tidak dapat dilakukan perbaikan atas penyebab tersebut karena tidak spesifik. Selain itu lakukan penggantian istilah apabila ada istilah yang kurang tepat atau kurang spesifik.

9. Usahakan agar penyebab-penyebab teridentifikasi yang tersisa juga merupakan proses variabel. Sehingga peningkatan dan perbaikan terhadap proses variabel tersebut akan dapat dipastikan memberikan dampak atau akibat yaitu berkurangnya masalah utama atau bahkan hilangnya masalah utama (yaitu masalah yang dituliskan pada posisi kepala tulang ikan).

Cabang Anak

Ranting

10

Grafik Kendali

Suatu proses dikatakan terkendali, apabila dalam proses tersebut hanya terdapat variasi penyebab umum dan proses dikatakan tidak terkendali apabila terdapat penyebab khusus yang terjadi dalam proses tersebut. Grafik kendali merupakan grafik garis yang mencantumkan batas maksimum (UCL) dan batas minimum (LCL) yang merupakan daerah batas pengendalian. Pemilihan peta kendali tergantung apakah kita mau menghitung jumlah cacat per item atau hanya menghitung cacat total. Jika kita hanya akan membedakan antara cacat atau tidak cacat, maka kita menggunakan p-chart atau np-chart. Namun jika kita menghendaki analisis yang lebih mendalam, misal berapa banyak cacat pada semua item, maka kita menggunakan c-chart atau u-chart. Pemilihan grafik kendali yang tepat juga dipilih berdasarkan pada apakah ada jumlah konstan di setiap subgrup grafik kendali. Grafik kendali atribut umumnya membutuhkan ukuran sampel yang jauh lebih besar daripada grafik kendali variable.

Pada penelitian ini digunakan grafik kendali p (p-chart). Grafik pengendali proporsi (p chart) digunakan karena pada penelitian ini memakai ukuran cacat berupa proporsi produk cacat (ketidaksesuaian) dalam setiap sampel yang diambil. Sampel yang diambil bervariasi untuk setiapkali melakukan observasi atau jumlah sampel berubah-ubah jumlahnya. Peta pengendali model ini juga lebih banyak digunakan daripada peta pengendali proporsi kesalahan model individu atau harian. Langkah-langkah penyusunan grafik kendali p adalah sebagai berikut : 1. Lakukan pemeriksaan terhadap n buah item yang cacat (p). Ulangi

pemeriksaan untuk sampel lain yang diambil dari lot produksi atau waktu produksi yang lain.

2. Untuk setiap pemeriksaan (sampel i), hitung fraksi cacat dengan rumus : pi = jumlah yang ditolak / jumlah yang diperiksa

3. Hitung rata-rata fraksi cacat dari seluruh item yang diperiksa dengan rumus : p = total jumlah yang ditolak / total jumlah yang diperiksa

4. Hitung standar deviasi fraksi cacat dengan rumus : si = p(1 - p) 1/2

ni

5. Buat peta p dengan batas-batas kendali sebagai berikut : a. Garis sentral (central limit)

CL = p

b. Batas kendali atas (Upper Control Limit) : UCL = p+ 3si

c. Batas kendali bawah (Lower Control Limit) : LCL = p- 3si

6. Plot fraksi cacat p untuk setiap pemeriksaan (sampel) pada peta kendali yang dibuat pada langkah 5. Pada tahap konstruksi peta ini jika terdapat data-data yang keluar dari kontrol dan diketahui penyebabnya, buang data dan lakukan perhitungan ulang untuk mendapatkan CL, UCL, dan LCL revisi sampai semua data berada dalam batas kendali.

7. Interpretasikan peta kendali yang terbentuk dan lakukan analisis terhadapnya. Mendeteksi adanya proses terkendali tidak hanya ditandai adanya pengamatan yang jatuh di luar batas kendali. Ada delapan kriteria untuk menyelidiki apakah proses di luar kendali yaitu (1) satu titik jatuh di luar batas

11

tengah (CL), (3) enam titik secara berurutan terus naik atau terus turun, (4) empatbelas titik secara bergantian naik turun, (5) dua dari tiga titik jatuh diluar

batas 2σ, (6) empat dari lima titik jatuh di luar batas 1σ, (7) limabelas titik berada

dalam batas kendali 1σ dan, (8) delapan titik secara berurutan jatuh di luar batas 1σ.

HASIL DAN PEMBAHASAN

Gambaran Umum Perusahaan

Sejarah Perusahaan

PT. Anugrah Cita Era Food merupakan hasil pengembangan usaha dari PT. Sentral Multirasa Utama untuk mengembangkan produk baru. PT. Sentral Multirasa Utama didirikan pada tanggal 2 Mei 1986, namun pada saat itu hanya berstatus home industry dengan nama PD Sumber Baru berdasarkan SK Menteri Perindustrian nomor 342/32.03.15/AI/bT.1/XI/87 dengan jumlah pekerja 15 orang. Perusahaan ini memulai produksi perdana tanggal 14 Mei 1986. Jenis produk yang dibuat pertama kali adalah keripik kentang dengan merk dagang

“TES”.

Didukung dengan kualitas produk yang baik produk PT. Sentral Multirasa Utama mulai dikenali dan digemari masyarakat. PT. Sentral Multirasa Utama berusaha memenuhi kepuasan pelanggan dengan memproduksi produk-produk snack yang bermutu, aman dan sesuai persyaratan yang telah ditentukan. Segmentasi pasarnya pun berkembang, tidak hanya untuk kalangan anak-anak tapi juga mulai merambah ke modern market dengan brand Mr. Hottest.

Pada tahun 2008 PT. Sentral Multirasa Utama melakukan revitalisasi dan pembaruan desain kemasan serta mutu produk. Dengan pertumbuhan yang pesat pada tahun 2009 perusahaan melakukan ekspansi dengan menambah pabrik baru yang diberi nama PT Anugrah Cita Era Food dikawasan Branta Mulia Citeureup Bogor. Didasari dengan karya dan inovasi kemudian muncul beragam varian produk dengan kualitas yang lebih baik.

Pada tahun 2010 dengan maksud dan tujuan lebih dikenal dan lebih mendekatkan diri pada masyarakat didirikanlah ACEFOOD GROUP sebagai holding group PT. SENTRAL MULTIRASA UTAMA dan PT. ANUGRAH CITA ERA FOOD. Dibawah pimpinan dan direksi yang baru perusahaan mengalami perkembangan yang pesat, berbagai inovasi produk, sistem managemen, dan berbagai fasilitas mulai diterapkan untuk meningkatkan kepuasan pelanggan.

12

Visi Perusahaan :

Perusahaan makanan ringan dan minuman yang dikenal dan dikonsumsi di seluruh dunia

Misi Perusahaan :

1. Memproduksi makanan dan minuman yang aman dan berkualitas tinggi. 2. Menggunakan teknologi yang canggih dan modern.

3. Mengimplementasikan dan sertifikasi Total Quality System : GMP, HACCP dan ISO.

4. Membangun channel distribusi Nasional dan Internasional.

5. Membangun top of mind Brands yang dicintai oleh masyarakat Indonesia dan Internasional.

6. Merekrut sumber daya manusia yang handal, terbaik dan dapat dipertanggungjawabkan di bidangnya.

7. Membangun sumber daya manusia yang bisa berkarya dan tumbuh bersama-sama perusahaan.

8. Menciptakan lingkungan kerja yang dinamis, tentram dan sejahtera.

9. Menjadi berkat bagi sesama dan berpartisipasi dalam kegiatan Corporate Social Responsibility.

Struktur Organisasi Perusahaan

Struktur organisasi PT Anugrah Cita Era Food disusun berdasarkan kepentingan perusahan yang dituangkan ke dalam bagian-bagian operasional dan fungsional. Setiap bagian-bagian tersebut bertanggung jawab pada setiap satu level di atasnya dengan pimpinan tertinggi dipegang jabatan manager. Setiap bagian di bawahnya akan dipimpin oleh seorang supervisor agar dapat saling berkoordinasi antar departemen ataupun antar bagian dalam satu departemen. Struktur organisasi PT. Anugrah Cita Era Food dapat dilihat pada Lampiran 2.

Proses Produksi Corn Chips

13

Pengecekan Quality Control (QC)

Pengendalian Mutu Bahan Baku

Pengendalian Mutu Pada Proses

Pengecekan Quality Control (QC)

Pengecekan Quality Control (QC)

Pengendalian Mutu Kemasan

Gambar 4. Diagram alir proses produksi Corn Chips Tahapan proses produksi corn chips sebagai berikut :

1. Sortasi

Pada tahap sortasi yaitu jagung diayak menggunakan alat distoner yang bertujuan untuk memisahkan jagung dari kontaminasi seperti bonggol jagung, batu, logam, serangga dan lainnya.

2. Cooking

Tahap cooking yaitu jagung direbus dengan ditambahkan dengan Calsium Hydroxyde yang bertujuan agar kulit ari jagung mengelupas. Penambahan Calsium Hydroxyde sebanyak 1% dari jumlah bahan baku (jagung pipil). 3. Soaking

Kedatangan jagung

Kedatangan bumbu Kedatangan Calsium

hydroxyde

Kedatangan minyak sawit

Sortasi (distoner) Jagung pipil (Raw)

Perebusan (cooking)

Perendaman (Soaking)

Penggilingan (milling) Pencucian (Washing)

Pembentukan adonan

Pemotongan (cutting)

Penyimpanan (Storege)

Pengemasan (Packing) Penggorengan (frying)

Pendinginan (cooling)

Pembumbuan (Seasoning)

Sesuai Tidak Reject/Rework

14

Tahap soaking yaitu proses perendaman selama 8-12 jam yang bertujuan untuk meningkatkan kadar air sebesar 10% dan melunakan tekstur jagung untuk mempermudah dalam proses penggilingan.

4. Washing

Setelah waktu perendaman telah cukup dilakuan proses pencucian yang bertujuan untuk menghilangkan kulit ari jagung dan kontaminan. Proses pencucian dilakukan dengan menggunakan air dengan standar air minum yang bertekanan.

5. Milling

Proses milling yaitu proses pembuatan adonan dimana jagung yang telah dicuci digiling dengan ketebalan yang sudah ditetapkan dan tingkat kehalusan tertentu, yang berguna untuk mempermudah dalam proses pencetakan.

6. Pembentukan Adonan

Setelah sudah menjadi adonan, adonan tersebut dibentuk dan dimasukkan ke dalam mesin ekstruder untuk proses pemotongan.

7. Cutting

Pada proses pemotongan panjangnya produk disesuaikan dengan kebutuhan, 2.5 - 3.5 cm untuk produk small pack dan 4 - 6 cm untuk produk medium pack dan curah.

8. Frying

Produk yang telah dipotong akan langsung masuk ke fryer dan akan dilakukan proses penggorengan dengan suhu 1850C-1950C selama 90-105 detik.

9. Cooling

Produk corn chips yang sudah matang harus melewati proses cooling yang tujuan untuk menghisap minyak dan mengurangi kadar air yang terkandung dalam produk corn chips tersebut sehingga kadar minyak dan kadar air yang terkandung menjadi lebih rendah.

10.Seasoning

Tahapan seasoning yaitu tahapan pembumbuan, bumbu yang digunakan aneka rasa (barbeque, keju panggang, balado padang, keju nacho, original dan sambal limau) pada tahapan ini tingkat kerataan bumbu harus diperhatikan agar rasa produk corn chips ini dapat diterima oleh konsumen. 11.Packing

Jika produk corn chips telah melewati proses pengecekan mutu dan berkualitas baik, produk ini lalu dikemas dengan ukuran kemasan small pack 15 g, medium pack 90 g dan kemasan curah 2.5 kg.

12.Storage

Tahap akhir adalah tahap penyimpanan sebelum dilakukan proses pendistribusian kepada pelanggan.

Standar Mutu Produk Corn Chips

15

diakui oleh badan yang berwenang baik tingkat nasional, regional atau internasional. Menurut prosedur QC PT. Anugrah Cita Era Food (2013) pengendalian mutu adalah kegiatan terpadu mulai dari pengendalian standar mutu bahan, standar proses produksi, barang setengah jadi, barang jadi, sampai standar pengiriman produk akhir ke konsumen, agar barang (jasa) yang dihasilkan sesuai dengan spesifikasi mutu yang direncanakan. Tujuan pokok dari pengendalian mutu adalah untuk mengetahui sampai sejauh mana proses dan hasil produksi (jasa) yang dibuat sesuai dengan standar yang ditetapkan perusahaan. Dalam pengendalian mutu ini semua kondisi barang diperiksa berdasarkan standar yang ditetapkan, bila terdapat penyimpangan dari standar dicatat untuk dianalisis, dan hasil analisis tersebut digunakan untuk perbaikan sistem kerja sehingga produk yang bersangkutan sesuai dengan standar yang ditentukan. Pelaksanaan pengawasan mutu dan kegiatan produksi baru dilaksanakan secara terus menerus untuk mengetahui kemungkinan terjadinya penyimpangan dari rencana standar agar dapat dengan segera diperbaiki.

Untuk menjamin kesesuaian mutu barang terhadap spesifikasi, maka dilaksanakan prosedur pengawasan mutu produk melalui inspeksi dan pengetesan. Garis besar pelaksanaannya sebagai berikut :

1. Setiap bahan yang baru diterima dan/atau selama penyimpanan di Gudang Bahan, akan disampling dan diperiksa oleh QC Dept sesuai spesifikasi. Hasil

pemeriksaan dilaporkan dengan kondisi status : ”diterima, dipending, dan ditolak”.

2. QC Dept melakukan inspeksi di Gudang Bahan dan Gudang Jadi. Pemeriksaan meliputi kelengkapan label status dan ketentuan lain yang diperlukan. Barang yang menyimpang mutunya akan ditahan untuk dilakukan pemeriksaan ulang, melalui koordinasi dengan R&D Dept. Hasil pemeriksaan

dilaporkan dengan kondisi status : ”diterima, dipending, dan ditolak”

3. Setiap batch produk dalam proses disampling dan diperiksa oleh QC Dept sesuai spesifikasi. Hasil pemeriksaan dilaporkan dengan kondisi status :

”diterima, reproses, dipending, dan ditolak”.

4. Selama proses produksi QC Dept. melakukan inspeksi proses pengolahan. Bila ditemukan penyimpangan mutu, maka QC Dept. memutuskan menahan barang dalam proses dan proses produksinya dengan koordinasi Dept. produksi.

5. Barang jadi di Gudang Jadi adalah produk yang telah lolos proses inspeksi dan pengetesan.

6. Dalam pelaksanaan inspeksi dan pengetesan, QC Dept. memberi label tanda status pemeriksaan barang.

7. Secara periodik dilakukan kalibrasi alat ukur untuk menjamin keandalan peralatan inspeksi dan tes yang dipakai.

8. Untuk membantu menjamin barang dan setiap tahap proses memenuhi spesifikasi, perlu dilakukan GMP di lapangan dengan baik.

9. QC Dept. juga mengontrol bahaya pest melalui pelaksanaan Pest Control. 10.Setiap dokumen/catatan yang dipakai harus terkendali.

11.Dalam menangani keluhan konsumen, QC Dept. mempunyai referen sampel yang selalu disampling setiap batchnya.

16

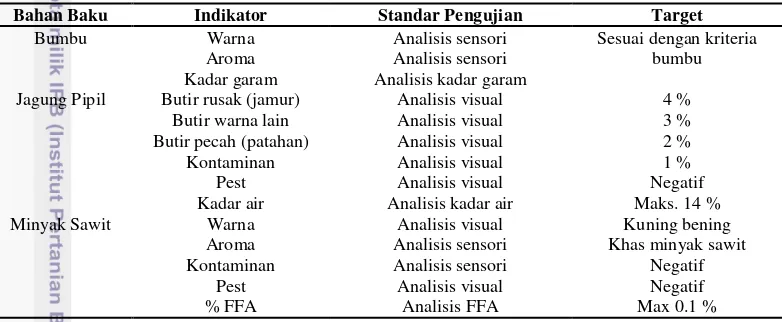

PT. Anugrah Cita Era Food menetapkan standar mutu untuk produk yang dihasilkan agar dapat memenuhi kebutuhan dan kepuasan konsumen. Standar mutu produk corn chips harus dapat tercapai mulai pada saat penerimaan bahan baku, proses produksi, proses pengemasan dan sebelum produk sampai di konsumen. Pada saat penerimaan bahan baku dilakukan pengawasan mutu bahan baku, pengawasan mutu yang dilakukan untuk bumbu dari segi penampakkan (warna dan aroma) serta kadar garam, untuk jagung pipil dari segi jumlah butir rusak (jamur), butir warna lain, butir pecah (patahan), kontaminan, pest serta kadar air, sedangkan pengawasan mutu untuk minyak sawit dari segi warna, aroma, kontaminan, pest serta % FFA (Free Fatty Acid). Standar mutu bahan baku dapat dilihat pada Tabel 2.

Tabel 2. Standar mutu bahan baku

Bahan Baku Indikator Standar Pengujian Target

Bumbu Warna Analisis sensori Sesuai dengan kriteria

bumbu

Aroma Analisis sensori

Kadar garam Analisis kadar garam

Jagung Pipil Butir rusak (jamur) Analisis visual 4 %

Butir warna lain Analisis visual 3 %

Butir pecah (patahan) Analisis visual 2 %

Kontaminan Analisis visual 1 %

Pest Analisis visual Negatif

Kadar air Analisis kadar air Maks. 14 %

Minyak Sawit Warna Analisis visual Kuning bening

Aroma Analisis sensori Khas minyak sawit

Kontaminan Analisis sensori Negatif

Pest Analisis visual Negatif

% FFA Analisis FFA Max 0.1 %

Sumber : PT. Anugrah Cita Era Food, 2010.

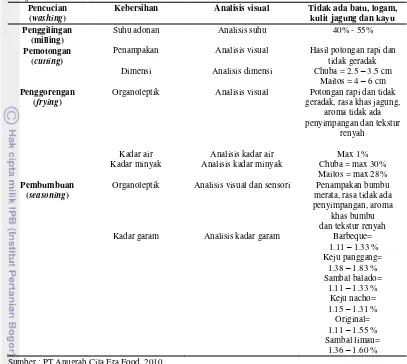

Pada saat proses produksi corn chips juga dilakukan pengawasan mutu, setiap tahapan proses terdapat titik kritis yang harus diperhatikan dan dikendalikan untuk mendapatkan produk yang sesuai dengan standar. Pengawasan mutu dilakukan dengan interval 1 batch sekali, dengan melakukan pengecekan visual, pengecekan sensori, pengecekan suhu yang dilakukan dengan menggunakan termometer celup, pengecekan kadar air yang dilakukan dengan menggunakan moister analaizer, kadar minyak yang dilakuakn dengan menggunakan press laboratory serta pengecekan kadar garam yang dilakukan dengan menggunakan salt analaizer.

Produk dinyatakan rusak apabila produk tersebut tidak memenuhi standar mutu yang telah dibuat oleh PT. Anugrah Cita Era Food. Produk yang dinyatakan tidak memenuhi standar akan diolah ulang atau tidak akan melanjutkan ke proses selanjutnya. Standar mutu proses produksi dapat dilihat pada Tabel 3.

Tabel 3. Standar mutu pada proses produksi

Proses Indikator Standar Pengujian Target

Pengayakan Kebersihan Analisis visual Tidak ada batu, logam,

17

Lanjutan Tabel 3 Pencucian

(washing)

Kebersihan Analisis visual Tidak ada batu, logam,

kulit jagung dan kayu Penggilingan

(milling)

Suhu adonan Analisis suhu 40% - 55%

Pemotongan (cutting)

Penampakan Analisis visual Hasil potongan rapi dan tidak geradak Dimensi Analisis dimensi Chuba = 2.5 – 3.5 cm

Maitos = 4 – 6 cm Penggorengan

(frying)

Organoleptik Analisis visual Potongan rapi dan tidak geradak, rasa khas jagung,

aroma tidak ada penyimpangan dan tekstur

renyah

Kadar air Analisis kadar air Max 1%

Kadar minyak Analisis kadar minyak Chuba = max 30% Maitos = max 28% Pembumbuan

(seasoning)

Organoleptik Analisis visual dan sensori Penampakan bumbu merata, rasa tidak ada penyimpangan, aroma

khas bumbu dan tekstur renyah Kadar garam Analisis kadar garam Barbeque=

1.11 – 1.33 % Sumber : PT Anugrah Cita Era Food, 2010.

Produk yang sudah jadi dan sudah lolos pengecekan QC, lalu dikemas. Kemasan yang digunakan adalah small pack ukuran 15 gr, medium pack ukuran 90g dan kemasan curah ukuran 2.5kg. Pada tahapan akhir ini dilakukan juga pengendalian mutu kemasan dengan interval pengecekan 30-45 menit sekali untuk setiap mesin packing. Pengendalian mutu dilakukan dengan cara pengambilan sampel sebanyak 10 pcs dari setiap mesin packing lalu dilakukan pengecekan frame, sealing, kekembungan, kebocoran dan berat. Jika hasil yang diperoleh tidak sesuai dengan target maka dilakukan tindak perbaikan, lalu dilakukan pengecekan ulang dengan mengambil sampel lebih banyak dari sebelumnya. Standar mutu proses pengemasan dapat dilihat pada Tabel 4.

Tabel 4. Standar mutu pada proses pengemasan

Indikator Standar Pengujian Target

Kekembungan Analisis kekembungan Hot = 44 - 46mm Cold = 39 – 41mm

Kebocoran Analisis kebocoran Negatif

Berat Analisis berat Small pack :

Berat/pc = 13.25 – 14.05 g Medium pack :

Berat/pc = 95.9 – 98.1 g

18

Analisis Hasil Penelitian

Proses analisis yang dilakukan dalam penelitian ini menggunakan pendekatan Statistical Quality Control (SQC) untuk pengendalian produk rusak corn chips. Pada penelitian ini tidak menggunakan semua tools yang ada pada SQC, hanya digunakan jenis tools yang sesuai dangan kondisi permasalahan yang akan dipecahkan yaitu diagram pareto yang merupakan diagram yang terdiri atas grafik balok dan garis yang menggambarkan perbandingan masing-masing jenis data terhadap keseluruhan sehingga dapat diketahui penyebab yang paling potensial, diagram sebab-akibat yang digunakan untuk mencari faktor-faktor yang menjadi sumber masalah dalam pengendalian mutu, serta grafik kendali yang merupakan grafik garis yang mencantumkan batas maksimum dan batas minimum sebagai batas pengendalian sehingga dapat diketahui apakah penyebab-penyebab yang mempengaruhi mutu dalam keadaan terkendali atau tidak terkendali. Berikut adalah analisis hasil penelitian corn chips di PT. Anugrah Cita Era Food :

1. Proses Penerimaan Bahan Baku Jagung Pipil

Pada saat penerimaan bahan baku jagung pipil parameter mutu yang harus dianalisis adalah kadar air, persentase butir jagung rusak (jamur), persentase butir jagung dengan warna lain, persentase butir jagung pecah (patahan) serta kotoran (kontaminan). Menurut BSN (2013) Standar Nasional Indonesia (SNI) 3920:2013 mengenai jagung pipil, parameter mutu jagung pipil yang digunakan PT. Anugrah Cita Era Food menggunakan standar mutu jagung pipil jenis Mutu II (grade 2).

Untuk mempermudah dalam perbandingan, data analisis bahan baku jagung pipil dibuat dalam jangka waktu bulanan. Berikut adalah tahapan penyusunan diagram pareto proses penerimaan bahan baku jagung pipil dengan menggunakan software minitab versi 14. Check sheet ketidaksesuaian jagung pipil dapat dilihat pada Tabel 5.

Tabel 5. Ketidaksesuaian jagung pipil

No Jenis

Ketidaksesuaian

Bulan Jumlah

1 2 3 4 5 6 7 8 9 10 11 12 ∑ %

1 Kadar Air 2 10 6 3 2 1 1 1 0 1 2 4 33 20.00

2 Butir Rusak 1 0 1 2 0 1 0 0 1 0 2 4 12 7.27

3 Butir Warna Lain 0 3 9 6 6 0 1 1 1 2 2 3 34 20.61

4 Butir Pecah 9 12 2 0 5 13 5 5 3 6 7 16 83 50.30

5 Kontaminan 0 0 0 0 0 0 0 1 1 0 1 0 3 1.82

TOTAL 165 100

Sumber : PT. Anugrah Cita Era Food, 2013.

19

Tabel 6. Urutan ketidaksesuaian jagung pipil

No Jenis Ketidaksesuaian Frekuensi Akumulasi Frekuensi

Kemudian data tersebut disusun menjadi diagram pareto untuk mengetahuai permasalahan mana yang menjadi prioritas masalah yang akan diselesaikan. Gambar diagram pareto dapat dilihat pada Gambar 5.

C

Gambar 5 . Diagram pareto proses penerimaan bahan baku jagung pipil

20

Tidak diservice secara rutin Kesalahan dalam pengambilan

sampel Kualitas

Bahan Baku

Kualitas bahan baku tidak

konsisten

Gambar 6. Diagaram sebab akibat proses penerimaan bahan baku

Diagram tulang ikan di atas didapat dari hasil pengamatan langsung di lapangan dan wawancara dengan pihak-pihak yang terkait. Berikut adalah hasil penilaian permasalahan yang teridentifikasi berdasarkan hasil pengamatan dan wawancara.

1. Material (bahan baku)

Kualitas bahan baku yang tidak konsisten yang disebabkan sumber bahan baku (jagung pipil) berasal dari beberapa petani. Hal ini terlihat dari data ketidaksesuaian bahan baku dari bulan Januari sampai dengan Desember yang selalu terjadi ketidaksesuaian antara bahan baku dengan standar yang telah ditetapkan.

2. Metode

Menurut QC Raw Material sampel diambil ketika bahan baku masih berada di mobil pengangkut, hal ini menyebabkan sampel yang terambil tidak mewakili populasi jagung pipil yang diterima.

3. Mesin

Menurut bagian Manantenance, mesin yang digunakan untuk mengayak (distoner) tidak diservice secara berkala. Hal ini menyebabkan getaran mesin berubah dan menyebabkan hasil dari ayakan jagung pipil tidak maksimal.

Untuk mengetahui apakah ketidaksesuaian yang terjadi pada proses penerimaan bahan baku jagung pipil masih dalam keadaan terkendali atau tidak terkendali maka data penerimaan bahan baku jagung pipil disusun menjadi bagan kendali (control chart). Gambar bagan kendali proses penerimaan bahan baku jagung pipil dapat dilihat pada Gambar 7.

Sampling

Kerusakan mesin

Butir Pecah (Patahan)

Jagung Pipil Tinggi

Metode Mesin

21

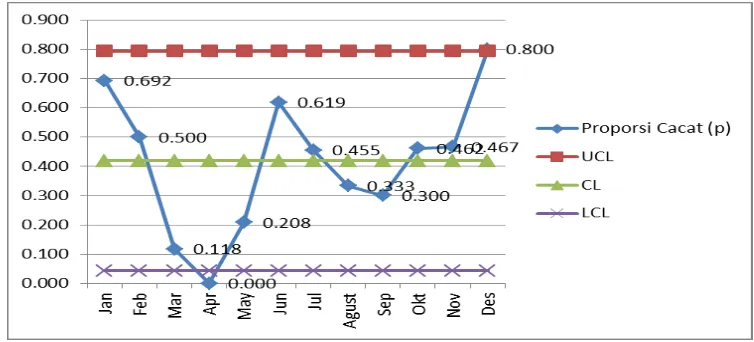

Gambar 7. Bagan kendali proses penerimaan bahan baku

Pada bagan kendali (control chart) penerimaan bahan baku jagung pipil di atas didapatkan nilai rata batas kendali atas (UCL) sebesar 0.794, rata-rata batas kendali bawah sebesar (LCL) sebesar 0.044 sedangkan nilai garis tengah (CL) adalah sebesar 0.419. Dapat dilihat bahwa ketidaksesuaian proses penerimaan bahan baku jagung pipil tidak terkendali karena titik pada bulan April berada di luar nilai batas kendali bawah (LCL) dengan nilai proporsi cacat (ketidaksesuaian) adalah 0.000 dan pada bulan Desember berada di luar nilai batas kendali atas (UCL) dengan nilai proporsi cacat (ketidaksesuaian) adalah 0.800. Perhitungan pengolahan data penerimaan bahan baku dengan Microsoft Excel dapat dilihat pada Lampiran 3.

2. Proses Produksi Corn Chips

22

Tabel 7.Ketidaksesuaian proses produksi corn chips

Sumber : PT. Anugrah Cita Era Food, 2013.

No Jenis

Ketidaksesuaian

Bulan Jumlah

Jan Feb Mar Aprl May Jun Jul Agust Sep Okt Nov Des Frekuensi %

1 Lembek 32 40 18 14 10 13 3 14 45 14 9 15 227 14.00

2 Lengket 33 45 6 15 3 2 2 5 14 9 1 11 146 9.01

3 Menggumpal 45 29 16 0 3 2 3 3 11 6 4 11 133 8.20

4 Geradak 22 27 5 18 5 17 4 3 6 7 7 3 124 7.65

5 Panjang 7 8 0 0 5 63 19 2 0 3 18 1 126 7.77

6 Tebal 0 0 0 0 3 2 0 0 0 0 0 0 5 0.32

7 Kadar Air Tinggi 84 113 37 33 20 18 11 11 9 8 14 22 380 23.44

8 Kadar Minyak Tinggi 41 59 35 33 46 22 63 35 48 45 22 31 480 29.61

TOTAL 1621 100

23

Setelah data terkumpul pada Table 7, jenis ketidaksesuaian diurutkan sesuai dengan besarnya nilai frekuensi dari yang tertinggi sampai dengan yang terendah. Data jenis dan jumlah ketidaksesuaian yang telah diurutkan dapat dilihat pada Tabel 8.

Tabel 8. Urutan ketidaksesuaian proses produksi corn chips No Jenis Ketidaksesuaian Frekuensi Akumulasi

Frekuensi Persentase

Kemudian data tersebut disusun menjadi diagram pareto untuk mengetahuai permasalahan mana yang menjadi prioritas masalah yang akan diselesaikan. Gambar diagram pareto proses produksi corn chips dapat dilihat pada Gambar 8.

29.6 53.1 67.1 76.1 84.3 92.0 99.7 100.0 380 227 146 133 126 124 5

Gambar 8. Diagram pareto proses produksi Corn Chips

24

Sparepart mesin

Tidak sesuai mesin

Tidak sesuai SOP

Gambar 9. Diagram sebab akibat proses produksi Corn Chips

Diagram tulang ikan di atas didapat dari hasil pengamatan langsung di lapangan dan wawancara dengan pihak-pihak yang terkait. Berikut adalah hasil penilaian permasalahan yang teridentifikasi :

1. Material (bahan baku)

Kualitas bahan baku dengan standar rendah tetap dipergunakan sehingga produk akhir corn chips tidak sesuai dengan standar yang ditetapkan. Hal ini ditunjukan dengan data ketidaksesuaian produk yang tinggi pada setiap bulannya.

2. Mesin

Mutu produk corn chips juga dapat dipengaruhi oleh mesin. Menurut bagian Mentainance penggunaan spearpart yang tidak sesuai dengan mesin menyebabkan parameter (suhu dan waktu cooking) dapat berubah-rubah, hal ini menyebabkan kadar minyak corn chips tinggi.

3. Metode

Menurut QC Produksi kadar minyak corn chips yang tinggi disebabkan oleh metode pemasakan jagung pipil yang tidak sesuai dengan SOP. Pemasakan jagung pipil dengan suhu dan waktu yang tidak tepat menyebabkan kadar air jagung cooking dan soaking tidak sesuai dengan standar.

Untuk mengetahui apakah ketidaksesuaian yang terjadi pada proses produksi corn chips masih dalam keadaan terkendali atau tidak terkendali maka data inspeksi proses produksi selama bulan Januari sampai dengan Juni disusun menjadi bagan kendali (control chart). Pada penelitian ini digunakan jenis bagan kendali p (p-chart). Gambar bagan kendali proses produksi corn chips dapat dilihat pada Gambar 10.

Kadar minyak

corn chips

tinggi

Metode Mesin

Pemasakan jagung pipil

Material

Kualitas bahan baku

25

Gambar 10. Bagan kendali proses produksi Corn Chips

Pada bagan kendali (control chart) proses produksi corn chips di atas didapat nilai tengah (CL) adalah sebesar 0.123 dan nilai rata-rata batas kendali atas (UCL) adalah sebesar 0.179 sedangkan nilai rata-rata batas kendali bawah (LCL) sebesar 0.067. Dapat dilihat bahwa ketidaksesuaian proses produksi corn chips tidak terkendali karena titik pada bulan Mei dan Agustus berada di luar batas kendali atas (UCL) dengan nilai proporsi yang didapat adalah sebesar 0.184 untuk bulan Mei dan 0.188 untuk bulan Agustus. Perhitungan pengolahan data proses produksi corn chips dengan Microsoft Excel dapat dilihat pada Lampiran 2.

3. Proses Pengemasan Corn Chips

26

Tabel 9. Ketidaksesuaian proses pengemasan corn chips

No Jenis Ketidaksesuaian Bulan Jumlah

Jan Feb Mar Apr May Jun Jul Agust Sep Okt Nov Des Frekuensi %

Mesin Packing A

1 Kekembungan kurang 14 10 7 5 17 3 16 4 16 4 4 7 107 5.00

2 Jepit bumbu 2 14 2 15 6 23 13 12 26 9 28 18 178 8.33

3 Bocor sambungan 3 30 12 48 36 127 24 32 6 25 12 30 385 18.02

4 Berat over-under 49 108 93 162 127 132 147 74 202 155 121 96 1467 68.65

TOTAL 2137 100

Mesin Packing B

1 Kekembungan kurang 67 69 92 69 124 10 27 15 7 60 19 13 572 17.45

2 Jepit bumbu 12 28 8 19 15 33 41 24 32 23 41 35 311 9.50

3 Bocor sambungan 18 22 23 28 39 13 49 20 25 26 19 29 311 9.49

4 Berat over-under 112 175 134 242 184 176 202 92 227 222 140 177 2083 63.56

TOTAL 3277 100

Mesin Packing C

1 Kekembungan kurang 102 86 7 3 22 10 19 6 6 4 3 7 275 8.67

2 Jepit bumbu 10 4 5 6 10 27 54 27 67 31 61 72 374 11.79

3 Bocor sambungan 21 56 17 31 40 16 40 25 54 46 51 34 431 13.59

4 Berat over-under 107 113 135 141 166 166 224 165 243 222 187 223 2092 65.95

TOTAL 3172 100

Mesin Packing D

1 Kekembungan kurang 18 21 53 45 57 26 21 0 10 0 0 3 254 11.80

2 Jepit bumbu 13 6 3 10 17 22 39 27 23 20 36 60 276 12.82

3 Bocor sambungan 16 9 11 15 41 43 21 18 18 27 12 35 266 12.35

4 Berat over-under 78 89 59 86 126 156 108 108 135 137 126 149 1357 63.03

TOTAL 2153 100

Sumber : PT. Anugrah Cita Era Food, 2013.

27

Setelah data terkumpul, jenis ketidaksesuaian diurutkan sesuai dengan besarnya nilai frekuensi dari yang tertinggi sampai dengan yang terendah. Data jenis dan jumlah ketidaksesuaian yang telah diurutkan dapat dilihat pada Tabel 10.

Tabel 10. Urutan ketidaksesuaian proses pengemasan bulan Januari-Juni 2013

No Jenis Ketidaksesuaian Frekuensi Akumulasi

Frekuensi Persentase

Kemudian data jenis dan jumlah ketidaksesuaian proses pengemasan yang telah disusun berdasarkan frekuensi dari mesin packing A, B, C dan D disusun menjadi diagram pareto untuk mengetahuai permasalahan mana yang menjadi prioritas masalah yang akan diselesaikan. Gambar diagram pareto proses produksi corn chips dapat dilihat pada Gambar berikut.

C

28

Pada diagram pareto di atas dapat disimpulkan bahwa jenis ketidaksesuaian yang menjadi prioritas permasalahan pada mesin packing A yang harus diatasi agar hasil akhir produk corn chips sesuai dengan standar yang telah ditetapkan adalah berat produk setelah dikemas yang over-under dengan nilai frekuensi 68.65% dari total keseluruhan permasalahan.

C

Gambar 12. Diagram pareto proses pengemasan Mesin Packing B

Pada diagram pareto di atas dapat disimpulkan bahwa jenis ketidaksesuaian yang menjadi prioritas permasalahan pada mesin packing B yang harus diatasi agar hasil akhir produk corn chips sesuai dengan standar yang telah ditetapkan adalah berat produk setelah dikemas yang over-under dengan nilai frekuensi 63.56% dari total keseluruhan permasalahan.

C

Gambar 13. Diagram pareto proses pengemasan Mesin Packing C

29

Gambar 14. Diagram pareto proses pengemasan Mesin Packing D

Pada diagram pareto di atas dapat disimpulkan bahwa jenis ketidaksesuaian yang menjadi prioritas permasalahan pada mesin packing D yang harus diatasi agar hasil akhir produk corn chips sesuai dengan standar yang telah ditetapkan adalah berat produk setelah dikemas yang over-under dengan nilai frekuensi 63.03% dari total keseluruhan permasalahan.

Dari diagram pareto proses pengemasan mesin packing A, B, C dan D dapat disimpulkan bahwa semua diagram menunjukan berat over-under yang menjadi prioritas permasalahan yang harus diselesaikan agar produk corn chips sesuai dengan standar. Berdasarkan prioritas permasalahan yang didapat dari diagram pareto tersebut kemudian disusun menjadi diagram sebab akibat atau fishbone untuk mengetahui faktor penyebab dari permasalahan yang terjadi. Gambar diagram sebab akibat atau fishbone dapat dilihat pada Gambar 15.

Gambar 15. Diagram sebab akibat proses pengemasan Corn Chips

30

Diagram tulang ikan di atas didapat dari hasil pengamatan langsung di lapangan dan wawancara dengan pihak-pihak yang terkait. Berikut adalah hasil penilaian permasalahan yang teridentifikasi :

1. Material (bahan baku)

Menurut QC Packing berat produk setelah dikemas over-under dikarenakan oleh kualitas film yang tidak konsisten, hal ini disebabkan pengguna tiga supplier yang berbeda.

2. Mesin

Berat produk corn chips juga dipengaruhi oleh parameter mesin (getaran dan kecepatan mesin). Menurut QC Packing parameter mesin yang berubah-ubah menyebabkan berat produk yang akan dikemas tidak sesuai dengan standar.

Untuk mengetahui apakah ketidaksesuaian yang terjadi pada proses pengemasan (packing) corn chips masih dalam keadaan terkendali atau tidak terkendali maka data penerimaan bahan baku jagung pipil selama bulan Januari sampai dengan Juni disusun menjadi bagan kendali (control chart). Gambar bagan kendali proses pengemasan corn chips pada mesin packing A dapat dilihat pada Gambar 16.

Gambar16. Bagan kendali proses pengemasan Mesin Packing A

31

Gambar 17. Bagan kendali proses pengemasan Mesin Packing B

Pada bagan kendali (control chart) proses pengemasan corn chips di atas didapatkan nilai tengah (CL) sebesar 0.023 dan nilai rata-rata batas kendali atas (UCL) sebesar 0.029 sedangkan nilai rata-rata batas kendali bawah (LCL) sebesar 0.017. Dapat dilihat ketidaksesuaian yang terjadi pada mesin packing B dalam keadaan tidak terkendali karena titik pada bulan November berada di luar LCL dengan nilai 0.016. Perhitungan pengolahan data proses pengemasan corn chips mesin packing B dengan Microsoft Excel dapat dilihat pada Lampiran 3.

Gambar 18. Bagan kendali proses pengemasan Mesin Packing C

32

Gambar 19. Bagan kendali proses pengemasan Mesin Packing D

Pada bagan kendali (control chart) proses pengemasan corn chips pada mesin packing D didapatkan nilai tengah (CL) sebesar 0.023 dan nilai rata-rata batas kendali atas (UCL) sebesar 0.030 sedangkan nilai rata-rata-rata-rata batas kendali bawah (LCL) sebesar 0.016. Dapat dilihat ketidaksesuaian yang terjadi pada mesin packing D dalam keadaan terkendali karena semua titik berada diantara batas kendali. Perhitungan pengolahan data proses pengemasan corn chips mesin packing D dapat dilihat pada Lampiran 3.

Secara keseluruhan prioritas ketidaksesuaian yang terjadi pada proses penerimaan bahan baku jagung pipil, proses produksi dan proses pengemasan corn chips dapat dilihat pada Tabel 11.

Tabel 11. Ketidaksesuaian pada keseluruhan proses produksi corn chips

No. Jenis

Ketidaksesuaian

Faktor Primer

Faktor Sekunder Terkendali /

Tidak Terkendali 1. Proses Penerimaan Bahan Baku Jagung Pipil

Butir jagung pecah (patahan) yang tinggi

Material Kualitas bahan baku yang tidak konsisten dan penggunaan supplier tunggal.

Tidak terkendali

Metode Kesalahan QC dalam pengambilan sampel.

Mesin Kerusakan mesin karena kondisi mesin yang sudah tua dan tidak diservice secara berkala.

2. Proses Produksi Corn Chips

Kadar air corn chips yang tinggi

Material Kualitas bahan baku yang tidak sesuai standar tetapi tetap dipergunakan.

Tidak terkendali Metode Kesalahan QC dalam pengambilan

sampel.

Mesin Kerusakan mesin yang karena tidak diservice secara berkala.

Penggunaan sparepart yang tidak sesuai dengan mesin.

33

Faktor Sekunder Terkendali /

Tidak Terkendali 3. Proses Pengemasan Corn Chips

Berat produk over-under

Material Kualitas bahan pengemas (film) tidak konsisten. Mesin Kerusakan mesin karena tidak diservice

secara berkala

Parameter mesin (getaran dan kecepatan) yang berubah-ubah.

Langkah Perbaikan Mutu

Langkah-langkah perbaikan mutu yang akan dibuat tim atau unit atau manajer yang menangani pengendalian mutu adalah menggunakan siklus PDCA Deming. Menurut Nasution (2004) siklus PDCA merupakan siklus untuk melakukan perbaikan proses kontinu dan pengendalian, meliputi atas delapan langkah. Langkah perbaikan tersebut yaitu (1) identifikasi masalah utama, (2) meneliti penyebab utama, (3) menentukan penyebab yang paling berpengaruh, (4) menyusun rencana perbaikan dan menetapkan sasaran, (5) menentukan tanggung jawab, mengapa, apa dan bagaimana melaksanakan tanggung jawab, (6) evaluasi dan validasi pelaksanaan, (7) kaji semua feedback dan lakukan perbaikan, serta (8) memperbaiki standar.

Dalam jangka pendek, langkah perbaikan mutu yang perlu diprioritaskan adalah identifikasi masalah utama terjadinya ketidaksesuaian disetiap proses. Dalam proses pengambilan keputusan, kita selalu berfikir untuk menentukan kegiatan apa yang pertama-tama harus dilakukan, dan selanjutnya kegiatan apa kembali yang perlu diambil, sehingga masalah yang dihadapi akan dapat dipecahkan. Dalam hal ini akan dipelajari terlebih dahulu karakteristik produk. Kemudian uraikan berbagai kemungkinan yang diduga menjadi penyebab terjadinya ketidaksesuaian. Untuk itu akan dimanfaatkan salah satu alat bantu dari seven tools yaitu diagram sebab akibat (fishbone). Fungsi alat ini adalah mengeksplorasi semua komponen sistem sebagai basis pencarian akar masalah. Pada langkah selanjutnya dilakukan wawancara dan pengamatan ke lokasi secara intensif untuk mendapatkan sebab-sebab yang paling berpengaruh kemudian menyusus langkah perbaikan dan menetapkan sasaran.