RANCANGAN KONSEPTUAL MESIN PENGGERAK

APLIKATOR PUPUK BUTIRAN DENGAN MEKANISME

PENGANGKAT PELEPAH DAUN

DWI BUDI ASWIN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Rancangan Konseptual Mesin Penggerak Aplikator Pupuk Butiran dengan Mekanisme Pengangkat Pelepah Daun adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2015

Dwi Budi Aswin

ABSTRAK

DWI BUDI ASWIN. Rancangan Konseptual Mesin Penggerak Aplikator Pupuk Butiran dengan Mekanisme Pengangkat Pelepah Daun. Dibimbing oleh DESRIAL.

Pemupukan merupakan salah satu kegiatan pemeliharaan tanaman kelapa sawit. Pemupukan dilakukan pada saat pembibitan, tanaman belum menghasilkan (TBM), dan tanaman menghasilkan (TM). Ketidaktepatan penjatuhan pupuk menjadi permasalahan pemupukan. Pupuk ada yang jatuh pada ketiak pelepah daun kelapa sawit terutama pada TBM. Tujuan penelitian ini adalah membuat rancangan konsep desain mesin penggerak aplikator pupuk butiran dengan mekanisme pengangkat pelepah daun. Kriteria desain yakni memiliki ground pressure kurang dari 90 kPa, memiliki lebar maksimal 250 cm, dan tinggi maksimal 220 cm. Mesin yang dihasilkan memiliki bobot total tanpa aplikator pemupuk sebesar 1205.55 kg,

ground pressure 19.59 kPa, lebar 141.3 cm, dan tinggi 174.9 cm. Komponen utama mesin yakni rangka, gearbox, crawler, roller, engine, sistem kendali, tempat duduk, konveyor pengangkat, dan rangka kabin. Rangka terbuat dari besi kanal UNP berbahan S45C. Berdasarkan analisis teknik, rangka memiliki tegangan geser maksimum 3.03 N/m2 dan tegangan bengkok 30.92 N/m2. Sistem pengangkat memiliki kemiringan 53.45o dan dioperasikan pada kecepatan maju tingkat dua 0.67 m/s dengan kecepatan angkat 1.13 m/s. Berdasarkan hasil simulasi beban statis dengan software SolidWorks, bahan yang digunakan pada setiap komponen aman karena tegangan (stress)masih lebih rendah dari yieldstrength material.

Kata kunci: konveyor, pemupukan, simulasi beban, SolidWorks

ABSTRACT

DWI BUDI ASWIN. Conceptual Design of Granular Fertilizer Applicator Prime Mover Machine with Frond Lifting Mechanism. Supervised by DESRIAL.

Fertilizer application is one of activities on oil palm tree cultivation. Fertilizer application is applied in nursery, pre-production plant, and production plant. Inaccuracy of spreading is one of fertilization problem such as fertilizer which was dropped on oil palm frond, especially on pre-production plant. The objective of this research is to make conceptual design of prime mover of granular fertilizer applicator with frond lifting mechanism. The design criteria were the ground pressure of machine less than 90 kPa, maximum width machine was 250 cm and 220 cm of high. The result indicate that weight of machine without fertilizer applicator was 1205.55 kg, 19.59 kPa of ground pressure, 141.3 cm of width and 174.9 cm of high. The prime mover component consist of chassis, gearbox, crawler, roller, engine, control lever, seat, lifter conveyor, and cabin chassis. The chassis was made from canal UNP S45C. Based on engineering analysis, chassis has 3.03 N/m2 of maximum shear stress and 30.92 N/m2 of maximum bending stress. Frond

lifting system slope was 53.45o and operated at 0.67 m/s of forward velocity with 1.13 m/s of lifting velocity. Based on result of load static simulation from SolidWorks software, the material which used in each component is safe because the value of stress is less than material yield strength.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

RANCANGAN KONSEPTUAL MESIN PENGGERAK

APLIKATOR PUPUK BUTIRAN DENGAN MEKANISME

PENGANGKAT PELEPAH DAUN

DWI BUDI ASWIN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia dan satu kepastian-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian dengan judul Rancangan Konseptual Mesin Penggerak Aplikator Pupuk Butiran dengan Mekanisme Pengangkat Pelepah Daun dilakukan sejak bulan Januari 2014 sampai Juni 2014.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Desrial, MEng selaku pembimbing yang telah banyak memberi arahan, bimbingan, dan saran, kepada Bapak Dr Ir I Dewa Made Subrata, MAgr dan Bapak Dr Liyantono, STP, MAgr sebagai dosen penguji yang telah memberi saran yang membangun untuk skripsi ini. Ucapan terima kasih juga penulis sampaikan kepada Ayah, Ibu, dan keluarga penulis atas do’a dan dukungan yang tidak pernah lelah dan tidak pernah lupa memberikan dorongan dan semangat untuk menyelesaikan studi. Tidak lupa juga, ucapan terima kasih penulis berikan kepada seluruh pihak yang telah membantu dalam penyelesaian skripsi ini, Ruli Adi Setiawan, Bapak Parma, Bapak Wana, Bapak Firman, Bapak Udin, dan Bapak Darma atas segala bantuan kepada penulis. Kepada seluruh teman seperjuangan selama penulis menempuh pendidikan sarjana, Teknik Mesin dan Biosistem angkatan 2010, kepada sahabat sekaligus saudara selama menempuh pendidikan sarjana, Arnal Novistiara, Dhikotama Andanu, dan lain-lain, teman-teman Sugar Group Scholar IPB, dan Engineering Design Club, atas segala warna yang telah diberikan, penulis ucapkan terima kasih sebanyak-banyaknya.

Semoga karya ilmiah ini bermanfaat dan dapat memberikan kontribusi nyata dalam perkembangan di bidang teknologi pertanian.

Bogor, Januari 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

METODE 2

Waktu dan Tempat Penelitian 2

Alat dan Bahan 2

Tahapan Penelitian 2

ANALISIS DESAIN 8

Kriteria Desain 8

Rancangan Fungsional 9

Rancangan Struktural 10

HASIL DAN PEMBAHASAN 20

SIMPULAN DAN SARAN 35

Simpulan 35

Saran 36

DAFTAR PUSTAKA 36

LAMPIRAN 37

DAFTAR TABEL

1 Fungsi komponen-komponen mesin 9

2 Distribusi beban yang ditumpu pada rangka utama 10 3 Distribusi beban yang ditumpu pada salah satu sisi rangka utama (sisi

kiri) 16

4 Distribusi beban yang ditumpu pada salah satu sisi rangka kabin (sisi

kiri) 18

5 Berat komponen rangka kabin dan attachementchain 38 6 Berat komponen yang ditumpu pada rangka dek 39

DAFTAR GAMBAR

1 Tanaman belum menghasilkan 1

2 Mesin pemupuk kelapa sawit yang sudah ada 1

3 Tahapan penelitian 3

4 Topografi perkebunan kelapa 4

5 Kontur teras perkebunan kelapa sawit 4

6 Ketinggian pelepah daun dari permukaan tanah 5 7 Luas kontak roda rantai dan roda ban dengan permukaan 5

8 Posisi aplikator pupuk dan bagiannya 6

9 Tampilan Study Advisor pada SolidWorks 7

10 Contoh hasil simulasi pembebanan statis dengan menggunakan

software gambar SolidWorks 8

11 Distribusi gaya pada rangka utama 10

12 Besar beban pada poros belakang, depan, dan letak center of gravity 11 13 Distribusi gaya pada crawler dan roller 11 14 Dimensi rangka roller yang direncanakan 12 15 Skema kecepatan maju dan kecepatan angkat mesin pemupuk 12 16 Sistem transmisi daya putar PTO–pengangkat 13

17 Distribusi gaya pada rangka utama 16

18 Diagram gaya geser dan momen lentur rangka utama 16

19 Luas penampang rangka utama 17

20 Luas penampang rangka kabin 17

21 Distribusi gaya pada rangka kabin 18

22 Diagram gaya geser dan momen lentur rangka kabin 18 23 Sudut kemiringan (θ) maksimal dan ground clearance mesin 19

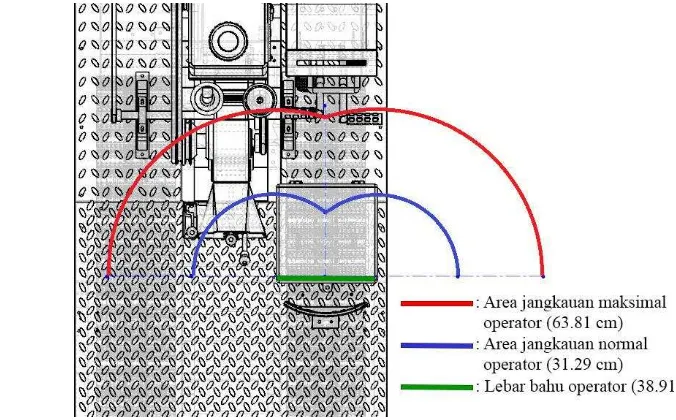

24 Area jangkauan operator 20

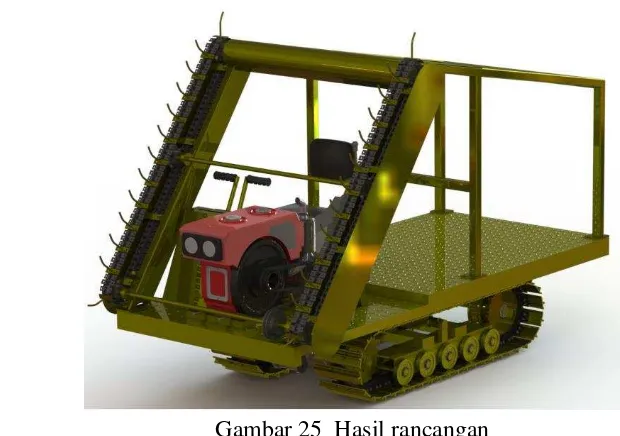

25 Hasil rancangan 21

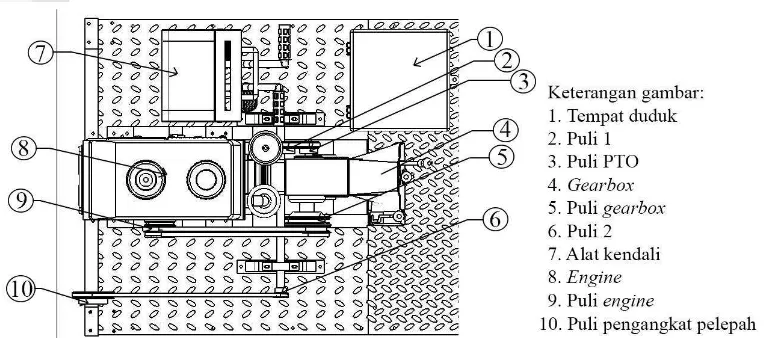

26 Posisi puli transmisi daya putar dari PTO ke sistem pengangkat 22 27 Mekanisme pengangkatan pelepah saat proses pemupukan 23

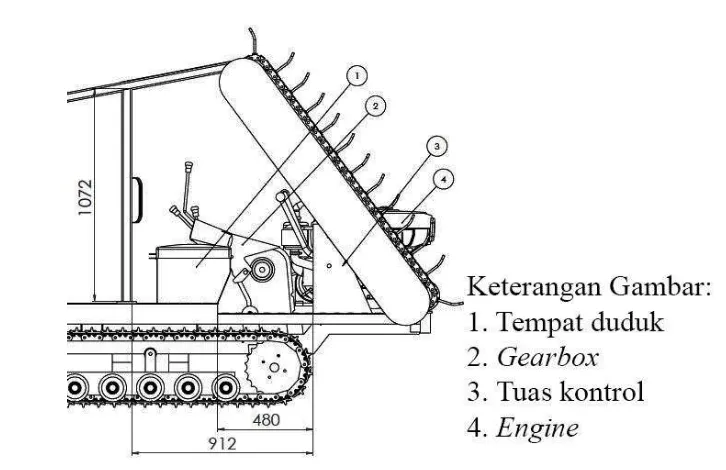

28 Dimensi area kerja operator 23

29 Rangka bagian bawah 24

30 Gearbox 25

31 Track roller 25

32 Engine dan dudukan engine 26

34 Rangka kabin 27

35 Jarak antar pengait 28

36 Attachementchain dan pengait 28

37 Tuas kontrol dan pedal kopling 28

38 Tempat duduk 29

39 Vonmisesstress pada rangka kabin 29 40 Displacement pada rangka kabin 30 41 Von mises stress pada rangka dek 31 42 Displacement pada rangka dek 31 43 Von mises stress pada rangka utama 32 44 Displacement pada rangka utama 32 45 Von mises stress pada track roller 33 46 Displacement pada track roller 34 47 Von mises stres pada pengait 34 48 Displacement pada pengait 35

49 Distribusi gaya pada rangka kabin 38

50 Berat tambahan karena puli (tampak depan) 38

51 Letak komponen pada rangka dek belakang 39

52 Gaya yang ditumpu pada rangka kabin 39

53 Distribusi gaya pada tumpuan C’ (tampak depan) 40 54 Distribusi gaya pada rangka kabin bagian depan 40

55 Distribusi gaya pada rangka dek 40

56 Distribusi gaya pada rangka dek belakang 41

57 Diagram benda bebas poros idler 42

DAFTAR LAMPIRAN

1 Tahanan lentur hasil survei lapang di kebun kelapa sawit PT Eka Dura

Indonesia (EDI), Riau 37

2 Distribusi gaya pada komponen mesin 38

3 Perhitungan poros idler 42

4 Rancangan roller 43

5 Perhitungan momen lentur pada rangka utama 44 6 Perhitungan momen lentur pada rangka kabin 45 7 Perhitungan diameter poros pengangkat pelepah daun 46 8 Nilai rata-rata, simpangan baku, dan persentil data antropometri petani

pria di Kecamatan Dramaga, Kabupaten Bogor 47 9 Data pengukuran validasi kecepatan maju, slip, dan kecepatan angkat

pengangkat pelepah 49

10 Perhitungan kebutuhan sabuk-V 50

11 Materialproperties S45C 53 12 Gambar teknik mesin penggerak aplikator pupuk butiran dengan

PENDAHULUAN

Latar Belakang

Kelapa sawit merupakan salah satu komoditas penghasil minyak nabati di Indonesia. Minyak nabati kelapa sawit memiliki banyak fungsi (multifungsi), yakni dapat dijadikan sebagai minyak goreng, bahan minyak ternak, bahan keperluan industri kimia, bahan kosmetik, dan lain-lain. Melihat begitu besarnya potensi yang dimiliki, perlu dilakukan peningkatan produksi pada komoditas ini. Langkah yang dapat diambil untuk meningkatkan produksi salah satunya dengan menerapkan sistem budi daya tanaman dengan baik. Pemeliharaan dan perawatan tanaman seperti pemupukan merupakan salah satu faktor penting.

Pemupukan merupakan proses penambahan unsur hara, perbaikan struktur tanah serta penggantian unsur-unsur hara yang hilang diserap atau diangkut oleh tanaman. Tujuannya agar kesuburan tanah dapat dipertahankan atau ditingkatkan sehingga tanaman dapat berproduksi secara optimum dan tahan terhadap gangguan dari lingkungan (Pahan 2008). Salah satu permasalahan yang muncul pada proses pemupukan adalah kelancaran operasional mesin. Kondisi lahan yang memiliki kemiringan dan lebar jalan yang sempit, terutama pada lahan teras membuat sejumlah mesin kesulitan dalam beroperasi. Daya dukung tanah yang rendah, terutama lahan gambut, menyebabkan beberapa mesin pemupuk mengalami amblas khususnya yang menggunakan roda ban.

Kendala lain adalah jatuhnya unsur hara di sela-sela ketiak pelepah daun terutama pada tanaman belum menghasilkan. Hal ini terjadi karena masih banyak pelepah daun yang posisinya tidak terlalu tinggi (Gambar 1). Sifat pupuk akan menjadi panas jika jatuh di sela-sela ketiak pelepah daun karena bereaksi dengan air yang ada pada ketiak pelepah. Akibatnya, pelepah daun banyak yang mengalami kerusakan dan dapat menurunkan produktivitas tanaman. Mesin pemupuk yang ada saat ini belum dilengkapi mekanisme pengangkat pelepah daun (Gambar 2). Maka dari itu perlu ada pengembangan mesin pemupuk yang dilengkapi dengan pengangkat pelepah daun kelapa sawit sebelum unsur hara disebar dan mampu dioperasikan pada keterbatasan lahan.

Penelitian ini difokuskan pada pembuatan mesin penggerak aplikator pupuk saja, sedangkan untuk aplikator pupuk dilakukan oleh peneliti lain. Batasan penelitian ini sampai tahap konseptual gambar yang siap dipabrikasi. Simulasi pembebanan dilakukan untuk mendukung analisis teknik. Simulasi yang dilakukan

Gambar 1 Tanaman belum menghasilkan

2

adalah simulasi pembebanan statis. Pembebanan statis dipilih karena komponen-komponen mesin dalam keadaan statis. Penelitian ini merupakan bagian dari penelitian kerja sama antara Fakultas Teknologi Pertanian, Institut Pertanian Bogor dan PT Astra Agro Lestari yang berjudul “Pengembangan Aplikator Pupuk” dengan penanggung jawab kegiatan adalah Desrial.

Tujuan Penelitian

Tujuan penelitian ini adalah membuat rancangan konseptual mesin penggerak aplikator pupuk butiran dengan mekanisme pengangkat pelepah daun. Rancangan konseptual hasil penelitian ini diharapkan dapat dijadikan referensi bagi perusahaan dan desainer yang akan merancang dan memproduksi mesin penggerak aplikator pupuk butiran, terutama dengan adanya penambahan mekanisme pengangkat pelepah daun kelapa sawit dan mampu beroperasi pada lahan dengan daya dukung tanah yang relatif rendah.

METODE

Waktu dan Tempat Penelitian

Penelitian dilakukan mulai bulan Januari sampai Juni 2014 bertempat di Laboratorium Desain dan Computer Aided Design (CAD), Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Alat dan Bahan

Alat untuk membuat konsep desain mesin dan alat bantu analisis adalah

personal computer (PC), software gambar SolidWorks 2012, kertas, alat tulis, dan kalkulator.

Tahapan Penelitian

3

Identifikasi Masalah

Pemeliharaan tanaman kelapa sawit meliputi penyulaman, penanaman tanaman penutup tanah, pembentukan piringan, pemupukan, pemangkasan daun, dan pemberantasan hama, penyakit, dan gulma. Pemupukan berpengaruh besar terhadap pertumbuhan dan produksi tanaman. Kegiatan pemupukan dilakukan pada pembibitan, tanaman belum menghasilkan (TBM), dan tanaman menghasilkan (TM). Terdapat dua cara pengaplikasian pemupukan yakni cara tabur dan cara benam (pocket). Pengusahaan budi daya kelapa sawit pada dasarnya dilakukan pada lahan mineral. Perluasan lahan yang mendukung pembangunan pertanian perlu dilakukan untuk meningkatkan produksi pertanian. Oleh karena keterbatasan ketersediaan lahan, penggunaan lahan seperti gambut menjadi salah satu pilihan. Permasalahan yang muncul saat pemupukan adalah saat pupuk disebar di sekitar tanaman, pupuk tidak sengaja jatuh di ketiak pelepah daun terutama pada TBM sehingga menurunkan produktivitas tanaman. Permasalahan lain adalah kesulitan

4

pengoperasian mesin. Kondisi lahan yang memiliki daya dukung rendah menyebabkan mesin dikhawatirkan akan terperosok masuk ke dalam tanah.

Karakteristik lahan tempat mesin akan beroperasi menjadi faktor pembatas untuk merancang mesin. Pada umumnya, karakteristik lahan gambut meliputi (1) memiliki ketebalan 40 sampai 70 cm dan akan terus mengalami penurunan muka tanah (subsidence) sehingga lahan memiliki topografi yang beragam, (2) terdapat saluran air dengan lebar berkisar 0.6 sampai 1.7 meter dengan kedalaman 1 sampai 1.5 meter, dan (3) topografi yang beragam merupakan gambaran dari perkebunan kelapa sawit (Gambar 4). Kemiringan lereng lahan yang dianjurkan berkisar 0o sampai 12o (12%), kemiringan lereng 13o sampai 25o (46%) kurang baik, sedangkan kemiringan lereng lebih besar dari 25o tidak dianjurkan karena akan menyulitkan

pengangkutan buah pada saat panen dan bahaya erosi (PT Perkebunan Nusantara X 1993).

Surveilapang dilakukan untuk mengetahui karakteristik yang lebih spesifik dari lahan tempat mesin akan beroperasi. Survei lapang dilakukan di kebun kelapa sawit PT Eka Dura Indonesia (EDI), Riau. Hasil surveilapang menunjukkan bahwa lahan memiliki daya dukung lahan (bearing capacity) kendaraan maksimum sebesar 90 kPa. Kontur teras yang dibuat pada perusahaan ini memiliki lebar 250 sampai 340 cm dari tanaman pokok (B) dan jarak tanam tanaman dengan kontur sebelumnya 80 sampai 110 cm (A) (Gambar 5). Sedangkan beberapa karakteristik dari tanaman berdasarkan hasil survei lapang antara lain (1) panjang rata-rata pelepah daun TBM1 1.5 m, TBM2 2.35 m, dan TBM3 2.96 m, (2) diameter tanaman berkisar antara 35 sampai 85 cm, dan (3) ketinggian pelepah yang terletak di bagian paling bawah sebesar 40 cm dari permukaan tanah (Gambar 6). Ketinggian TBM dapat mencapai 220 cm.

Berdasarkan tahanan lentur pelepah hasil survei lapang (Lampiran 1), pelepah lebih aman diberi gaya secara vertikal (diangkat) dibandingkan diberi gaya secara

Gambar 4 Topografi perkebunan kelapa

5 horizontal (didorong). Besar tahanan lentur rata-rata secara vertikal dan horizontal berturut-turut adalah 8.27 dan 9.03 kg.

Pengembangan dan Perumusan Ide Desain

Konsep umum dari mesin yang dihasilkan adalah sebelum dilakukan pemupukan, ketiak pelepah daun harus ditutup. Penutupan dapat dilakukan dengan mengangkat pelepah pada bagian tengah atau ujung pelepah, sehingga sistem pengangkat pelepah perlu ditambahkan pada mesin yang dirancang. Untuk roda penggerak, pada umumnya terdapat dua macam roda penggerak kendaraan yakni roda ban (wheel type) dan roda rantai (track type). Roda ban khususnya pada traktor memiliki gaya tekan rata-rata ke tanah sebesar 75 kPa (Brixius dan Zoz 1976). Sedangkan roda rantai biasanya digunakan pada kendaraan atau peralatan mekanis yang harus beroperasi pada tanah yang memiliki bearing capacity rendah (Rudiansyah 2012). Agar mesin mampu beroperasi pada lahan gambut, maka daya tekan mesin ke tanah harus lebih rendah dari bearing capacity lahan gambut.

Selain itu, kebutuhan akan traksi dan tenaga tarik (drawbar power) yang besar sehingga menghasilkan performasi kendali yang lebih baik dari roda pneumatik, membuat roda rantai lebih sesuai pada kondisi lahan yang kurang mendukung (Eshelman 1970). Roda rantai memiliki luas kontak yang lebih besar dibanding roda ban (Gambar 7). Menurut Liljedahl et al (1989), roda rantai berbeda dengan roda pneumatik dalam hal: (1) kemampuan tarik yang tinggi per berat unit kendaraan, (2) koefisien tahanan gelinding rendah, (3) kecepatan maju lebih rendah, (4) tenaga mesin rendah per berat unit traktor, (5) kemampuan tarik tinggi sebanding dengan ukuran (panjang dan lebar), (6) bearing capacity yang lebih rendah dengan kemampuan ketenggelaman (sinkage) yang lebih kecil, dan (7) relatif tahan lama (umur pakai lebih panjang).

Gambar 7 Luas kontak roda rantai dan roda ban dengan permukaan (Liljedahl 1989)

6

Penetapan Mekanisme

Mekanisme pengangkatan pelepah daun dilakukan oleh konveyor rantai yang dilengkapi dengan pengait (attachement). Mekanisme pengangkatan pelepah yakni saat mesin akan memupuk, konveyor pengangkat diaktifkan sehingga pelepah daun yang berada di depannya terkait dan terangkat mengikuti arah konveyor, kemudian disalurkan pada lintasan (rangka kabin) sehingga ketiak daun tertutup untuk menghindari jatuhnya pupuk pada ketiak daun. Sumber penggerak konveyor pengangkat adalah putaran PTO rotary gearbox dengan transmisi pulidan sabuk.

Sedangkan untuk menggerakkan mesin, daya dari engine ditransmisikan ke

gearbox melalui pulidan sabuk. Poros roda gearbox langsung dihubungkan dengan sproket depan sistem penggerak. Sistem penggerak terdiri dari crawler, sproket, dan rem kopling.

Aplikator pemupuk terletak pada bagian belakang mesin. Aplikator ini terdiri

hopper pemupuk, blower, dan saluran penebar pupuk. Mekanisme pemupukan yakni ketika pelepah dilintaskan pada rangka kabin, sistem pemupukan akan diaktifkan dan blower akan menghembuskan pupuk yang berada di aplikator pupuk kemudian disebarkan menyamping di salah satu sisi mesin sehingga pupuk jatuh ke permukaan tanah (Gambar 8).

Konseptual Gambar

Tahap ini merupakan tahapan pembuatan bentuk gambar dari mekanisme yang dipilih. Konseptual gambar dapat digunakan untuk menjelaskan rancangan atau gambaran dari mesin, mekanisme kerja dari mesin, dan hubungan fungsi dari setiap bagian dari mekanisme. Selain itu, konseptual gambar juga membantu menjelaskan analisis-analisis apa saja yang harus dilakukan agar mesin dapat berfungsi.

Analisis Rancangan

Perhitungan teknik dilakukan pada tahap ini untuk mendapatkan dimensi setiap komponen, daya yang dibutuhkan, dan lainnya. Analisis rancangan terdiri dari analisis fungsional dan analisis struktural. Analisis fungsional menjelaskan mengenai fungsi setiap komponen pada mesin. Analisis struktural yang dilakukan meliputi pemilihan bahan, analisis kekuatan bahan, analisis daya, analisis gaya dan tenaga, analisis kemampuan beroperasi pada lahan, dan analisis jangkauan kemudi.

7

Gambar Teknik

Gambar teknik merupakan gambar kerja yang ukuran telah disesuaikan dengan perhitungan pada analisis rancangan. Gambar teknik dapat digunakan sebagai media komunikasi kepada pihak manufaktur jika alat atau komponen alat akan dipabrikasi. Gambar teknik pada penelitian dibuat dengan menggunakan

software CAD (computer aided design) berupa SolidWorks 2012. Software ini mampu merancang part permesinan atau susunan part permesinan yang berupa

assembling dengan tampilan 3D untuk merepresentasikan part sebelum real

part-nya dibuat atau tampilan 2D (drawing) untuk gambar proses permesinan.

Simulasi SolidWorks

Selain dapat digunakan untuk membuat gambar teknik, kegunaan lain dari

software SolidWorks adalah untuk simulasi. Salah satu simulasi yang tersedia adalah simulasi beban statis. Simulasi beban statis dipilih karena komponen dalam keadaan statis. Simulasi ini berguna untuk mendukung analisis teknik yang dilakukan. Tahapan yang dilakukan yakni:

(1) Pembuatan gambar teknik komponen yang akan disimulasi. (2) Penentuan jenis material dari komponen.

(3) Proses simulasi dilakukan dengan memilih tab menu Study Advisor (Gambar 9).

(4) Pendefinisian bagian-bagian yang dibutuhkan seperti bagian yang menjadi tumpuan (fixed geometry), bagian yang dikenai gaya (force), dan pembentukan jaring-jaring elemen (meshing).

(5) Pembebanan dilakukan sesuai dengan analisis teknik, sedangkan nilai dari pembebanan yang diberikan sesuai dari perhitungan manual.

Hasil simulasi pembebanan statis terdiri dari tegangan (von mises stress), faktor keamanan (safety factor), dan displacement. Von mises stress menunjukkan area tegangan material maksimum dan minimum yang diterima komponen terhadap kondisi pembebanan. Faktor keamanan adalah faktor yang digunakan untuk mengevaluasi agar perencanaan elemen mesin terjamin keamanannya dengan dimensi yang minimum. Displacement menunjukkan pergeseran atau perubahan

8

bentuk komponen apabila dikenai gaya, displacement dinyatakan dalam satuan milimeter (mm).

Sebaran tegangan dan displacement ditunjukkan dengan warna tertentu yang nilainya dapat dibaca pada setiap indeks bar yang muncul pada hasil simulasi. Indeks bar ini yang dapat membantu menunjukkan berapa nilai baik nilai tegangan atau nilai displacement maksimum dan minimum. Pada umumnya, semakin merah warna bagian komponen, maka semakin besar pula nilai tegangan dan displacement. Sebaliknya, semakin biru warna bagian komponen, maka semakin kecil nilai tegangan dan displacement. Jika warna berada di antara warna merah dan biru, maka nilai tegangan dan displacement-nya pun berada di antara nilai yang ditunjukkan warna merah dan biru. Contoh hasil pembebanan berupa tegangan ditunjukkan pada Gambar 10. Pada gambar tersebut dapat dilihat bahwa nilai tegangan maksimum 14083121 N/m2 dan minimum 2688.6 N/m2.

Faktor keamanan didapat dengan membagi yield strength material dengan besar tegangan pada indeks bar. Sebagai contoh pada Gambar 10 di atas menunjukkan angka tegangan maksimum 14083121 N/m2 dan yield strength-nya 282685056 N/m2, (282685056/14083121 = 20.07), jadi faktor keamanannya adalah 20.07. Semakin tinggi faktor keamanan maka semakin aman komponen tersebut dan sebaliknya. Nilai yang ditunjukkan pada indeks bar tergantung pada (1) jenis material yang dipilih, (2) detail meshing density, (3) besar dan jenis gaya (tersebar merata atau terpusat), (4) posisi tumpuan (fixed geometry), (5) bentuk komponen, dan (6) dimensi komponen.

ANALISIS DESAIN

Kriteria Desain

Perancangan konseptual mesin penggerak aplikator pupuk butiran dengan mekanisme pengangkat pelepah daun merupakan rancangan modifikasi pada mesin pemupuk kelapa sawit yang sudah ada. Modifikasi dilakukan dengan Gambar 10 Contoh hasil simulasi pembebanan statis dengan menggunakan

9 menambahkan sistem pengangkat pelepah daun kelapa sawit dan dimensi mesin keseluruhan. Sistem pengangkat pelepah daun menggunakan attachement chain

yang dilengkapi dengan pengait. Agar dapat mengait pelepah, pengait harus memiliki tinggi maksimal 40 cm dari permukaan tanah karena dari hasil survei lapang menunjukkan tinggi pelepah daun paling rendah dari permukaan tanah adalah 40 cm.

Dimensi mesin lebih kecil dari mesin pemupuk yang sudah ada agar mesin mampu beroperasi baik di jalan utama, jalan sekunder, ataupun kontur teras. Dimensi mesin ditentukan dengan memperhatikan beberapa faktor seperti jarak antar tanaman, topografi lahan, dan area ruang gerak operator. Dari hasil survei lapang, lebar mesin harus kurang dari 250 cm agar mesin dapat beroperasi pada teras perkebunan dan tinggi mesin harus kurang dari 220 cm agar pelepah yang terdapat di bagian paling bawah tanaman dapat dilintaskan pada rangka kabin dan mesin dapat melewati TBM. Selain itu, mesin harus memiliki ruang kosong sebagai tempat aplikator pemupuk yang akan diletakkan di bagian belakang. Bearing capacity maksimum lahan untuk kendaraan yang diizinkan dari hasil survei adalah 90 kPa. Untuk membuat ground pressure mesin nilainya lebih rendah dari bearing capacity lahan maka digunakan crawler.

Rancangan Fungsional

Fungsi utama yang diharapkan dari penelitian ini adalah sebagai kendaraan penggerak (prime mover) pada proses pemupukan kelapa sawit khususnya pada TBM. Fungsi tambahan yang diharapkan antara lain: (1) mampu mengangkat pelepah sehingga saat proses pemupukan ketiak daun tertutup dan pupuk yang disebar tidak jatuh di ketiak daun, (2) dapat membawa aplikator pupuk dengan kapasitas 300 kg untuk sekali angkut, dan (3) mampu beroperasi di lahan dengan daya dukung tanah kurang dari 90 kPa. Agar fungsi utama dapat tercapai, maka diperlukan dukungan dari komponen-komponen mesin. Fungsi dari setiap komponen tersaji pada Tabel 1.

Tabel 1 Fungsi komponen-komponen mesin

No. Fungsi Komponen

1 Menghasilkan traksi bagi mesin dan menggerakkan mesin

Crawler

2 Membagi berat komponen yang berada di atasnya dan mentransfer gaya tersebut ke trek.

Track roller

3 Tempat komponen lain diletakkan, menahan beban yang berada di atasnya, dan memberi bentuk mesin

Rangka utama dan dek

4 Sumber penggerak mesin Engine

5 Transmisi daya dari engine ke crawler Gearbox

6 Mengendalikan dan mengatur kecepatan mesin Sistem kendali 7 Tempat operator mengoperasikan mesin Tempat duduk 8 Mengangkat pelepah daun kelapa sawit agar ketiak

daun tertutup saat pemupukan berlangsung

Konveyor pengangkat 9 Tempat konveyor pengangkat dan sebagai lintasan

dan pengarah pelepah daun yang diangkat

10

Rancangan Struktural

Distribusi Gaya

Distribusi gaya terjadi pada setiap komponen pada mesin. Perhitungannya dimulai secara berurutan dimulai dari rangka kabin, berlanjut ke rangka dek, dan selanjutnya pada rangka utama. Perhitungan distribusi pada rangka kabin dan rangka dek terdapat pada Lampiran 2. Sedangkan perhitungan pada rangka utama digunakan untuk menentukan letak pusat massa (center of gravity) mesin dan melihat apakah rangka yang digunakan aman karena rangka utama merupakan rangka yang mendapat beban terbesar dibandingkan rangka kabin dan rangka dek. Distribusi beban yang ditumpu pada rangka utama ditunjukkan pada Tabel 2 dan Gambar 11. Perhitungan CenterofGravity (COG) Mesin

Setelah dihitung distribusi gaya pada setiap titik komponen, diketahui beban yang bekerja pada poros sproket belakang (Rbelakang) adalah 446.19 kg dan poros

sproket depan (Rdepan) adalah 587.85 kg. Massa mesin dan aplikator pemupuk tanpa

Tabel 2 Distribusi beban yang ditumpu pada rangka utama

Komponen

Bobot (kg) Distribusi beban tumpuan belakang rangka dek pada rangka utama(D') 295.57 Distribusi beban tumpuan tengah rangka dek pada rangka utama (D'') 296.23 Distribusi beban tumpuan depan rangka dek pada rangka utama (D''') 111.64

Pusat massa rangka utama (CG) 38.5

Distribusi beban engine beserta rangka dudukan engine (E) 130.34

Pusat massa rangka dek depan (F) 56.71

Distribusi beban pada bagian depan rangka utama (G) 105.05

Total 1034.04

11

crawler dan track roller (W’) adalah 1034.04 kg. Maka letak COG saat mesin membawa aplikator pemupuk (Gambar 12) dapat dihitung dengan:

Letak COG (x) dari poros belakang,

ƩMRbelakang = 0 ...(3)

0 = x.W’– (1248.9)(Rdepan)

x = (1248.9)(587.85)/1248.9 = 709.99 mm

Perhitungan Poros Idler

Poros idler yang dihitung adalah poros idler pada sproketbelakang. Poros ini dilas pada dudukan rangka sehingga poros tidak mendapat beban puntir, namun mendapat beban lentur murni. Besar beban yang bekerja pada poros adalah nilai gaya pada poros sproket belakang (Rbelakang) sebesar 446.19 kg. Berdasarkan

perhitungan pada Lampiran 3, diameter yang dipilih adalah poros dengan diameter 40 mm dengan batas minimal 25.26 mm.

Rancangan Roller

Distribusi gaya pada crawler dan roller ditunjukkan pada Gambar 13. Beban kritis yang diterima roller pada sisi kanan dan sisi kiri sama besar, sehingga satu set roller menerima beban kritis ½ dari bobot total mesin (Setyawan 2005) yaitu sebesar 802.775 kg. Terdapat 5 poros yang akan digunakan dalam satu set rangka

roller dengan jarak dan panjang total ditunjukkan pada Gambar 14. Berdasarkan perhitungan pada Lampiran 4, maka diameter poros roller yang dipilih adalah 35 mm dengan batas minimum 23.38 mm.

Gambar 12 Besar beban pada poros belakang, depan, dan letak center of gravity

Gambar 13 Distribusi gaya pada crawler dan roller

12

Kecepatan Maju Mesin

Kecepatan maju mesin dibutuhkan untuk mengatur kecepatan angkat sistem pengangkat pelepah. Diketahui rpm engine (nengine) adalah 2400 rpm, diameter puli

engine (dengine) adalah 5 inci ≈ 127 mm, diameter puli gearbox (dgearbox) adalah 7

inci ≈ 177.8 mm. Perbandingan putaran antara poros puli gearbox dan poros roda

gearbox transmisi gigi satu 1:84, transmisi gigi dua 1:40, transmisi gigi tiga 1:12, dan mundur 1:111. Skema kecepatan maju mesin dan kecepatan angkat sistem pengangkat ditunjukkan pada Gambar 15.

[Penyelesaian]

Kecepatan putar pada gearbox utama (ngearbox)

ngearbox = nengine(dengine/dgearbox)...(4)

= (2400)(127/177.8) = 1714.286 rpm

Kecepatan putaran poros roda gearbox (sproket depan mesin) pada setiap transmisi: transmisi satu = 1714.286/84 = 20.408 rpm

transmisi dua = 1714.286/40 = 42.857 rpm transmisi tiga = 1714.286/12 = 142.857 rpm mundur = 1714.286/111 = 15.444 rpm

Maka kecepatan jalan mesin teoritis (v) dapat dihitung dengan persamaan,

v = (2.π.n.r)/(6 x 104)...(5) dengan jari-jari sproket (r) adalah 150 mm, yakni;

transmisi satu = 0.32 m/s transmisi dua = 0.673 m/s transmisi tiga = 2.243 m/s mundur = 0.242 m/s

Gambar 14 Dimensi rangka roller yang direncanakan

13 Jika diasumsikan kecepatan maju kendaraan saat proses pemupukan pada transmisi dua, dengan sudut kemiringan pengangkat daun (α) adalah 53.45˚, maka kecepatan pengangkat daun adalah:

vangkat = 0.673/cos 53.45˚ = 1.13 m/s

Kecepatan putar dari sistem pengangkat, dengan jari-jari pengangkat (rangkat) adalah

79.1 mm yakni

nangkat = (vangkat.60)/(2.π.rangkat/1000)...(6)

= (1.13)(60)/(2 x 3.14 x 7.91/1000) = 136.47 rpm ≈ 2.28 rps

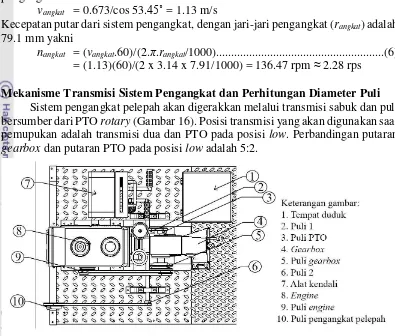

Mekanisme Transmisi Sistem Pengangkat dan Perhitungan Diameter Puli

Sistem pengangkat pelepah akan digerakkan melalui transmisi sabuk dan puli bersumber dari PTO rotary (Gambar 16). Posisi transmisi yang akan digunakan saat pemupukan adalah transmisi dua dan PTO pada posisi low. Perbandingan putaran

gearbox dan putaran PTO pada posisi low adalah 5:2.

Perhitungan diameter puliantara lain:

Kecepatan putar engine (nengine) = 2400 rpm

Kecepatan putar angkat (nangkat) = 136.47 rpm

Kecepatan gearbox (ngearbox) = 2400 x 57 = 1714.3 rpm

Kecepatan PTO rotary low (nPTO) = 1714.3 x 25 = 685.7 rpm

Diameter puli PTO (dPTO) = 3 inci ≈ 76.2 mm

Diameter puli 1 (d1) = 5 inci ≈ 127 mm

Diameter puli pengangkat (dangkat) = 7 inci ≈ 177.8 mm

Kecepatan putar poros transmisi(nporos transmisi) = 685.7 x 76.2127 = 411.43 rpm

Diameter puli 2 (d2) = 177.8 x 136411.43.47 = 58.98 mm ≈2.32 inci ≈ 2 inci

Jumlah 1 set mata rantai (Lp), jumlah gigi pada sproket (Z1 dan Z2) sebanyak 10

buah, dapat dihitung dengan persamaan,

Lp = Z1+2 Z2 + 2 x Cp + [Z2 6.28– Z1]2/Cp...(7) Lp = 10 + 102 + 2 x 45 + [10 – 106.28 ]2/45 = 100 buah mata rantai

14

Kebutuhan Daya untuk Menggerakkan Roda

Besarnya daya untuk menggerakkan roda kendaraan dapat dihitung dengan persamaan,

P = Crr x W x v3 x 9.8 ...(8) dengan: P = daya (kW)

Crr = koefisien rolling resistance

W = berat mesin dengan sistem pemupuk (kg)

v3 = kecepatan jalan posisi transmisi tiga (m/s)

P = 0.12 x 1605.55 x 2.243 x 9.81

1000 = 4.239 kW

Sedangkan jika diasumsikan mesin beroperasi pada jalan dengan kemiringan 45°, maka kebutuhan daya menjadi,

Tahanan lentur pelepah maksimal arah vertikal (Lampiran 1) (mpelepah) = 14.1 kg

Asumsi satu kali proses angkat terdapat 3 pelepah. Percepatan gravitasi (g) = Gaya angkat sejajar kemiringan sistem pengangkat pelepah

Fangkat’ = Fangkat/sin 53.45˚...(12)

= 710.735/sin 53.45˚ = 884.727 N

Gaya gesek pada bearing (Fbearing)= (884.727)(0.5) = 442.364 N

Torsi untuk memutar konveyor, dengan jari-jari sproket pengangkat (rsproketangkat)

sebesar 61.69 mm, maka

Tkonveyor = (Fangkat’)(rsproketangkat/1000) ...(13)

= (884.727)(61.69/1000) = 54.579 N m

15

Kebutuhan Daya Total

Daya untuk menggerakkan roda saat melintasi lintasan miring (Proda) = 5.995 kW

Daya angkat pelepah (Ppelepah) = 0.934 kW

Daya total mesin (Pmesin) = 5.995 + 0.934 = 6.929 kW

Daya sebesar 6.929 kW belum termasuk daya untuk mengoperasikan unit pemupuk dengan asumsi 0.735 sampai 1.103 kW, sehingga untuk mengantisipasi kebutuhan daya total, maka dipilih engine dengan daya sebesar 8.58 kW atau 11.5 hp.

Ground Pressure

Analisis gaya tekan mesin ke tanah berguna untuk menyesuaikan luas bidang kontak pada lahan yang memiliki daya dukung yang rendah. Ground pressure

mesin yang dihasilkan harus lebih rendah dari bearing capacity yaitu 90 kPa. Ῥ = FA ...(17) dengan: Ῥ = ground pressure mesin(kPa)

F = berat total mesin (kN), F = (1605.55 x 9.81)/1000 = 15.75 kN A = luas bidang kontak crawler (m2), A = 2 x 1.34 x 0.3 = 0.804 m2 Ῥ = 0.815.754 = 19.59 kPa< 90 kPa, Baik

Dari hasil analisis, ground pressure mesin yang dihasilkan sebesar 19.59 kPa.

Beban dan Tenaga

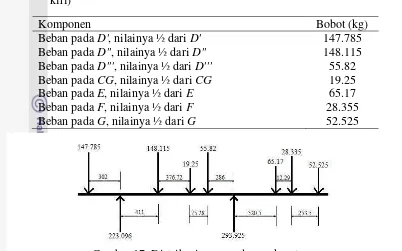

Perhitungan Reaksi Tumpuan pada Rangka Utama

16

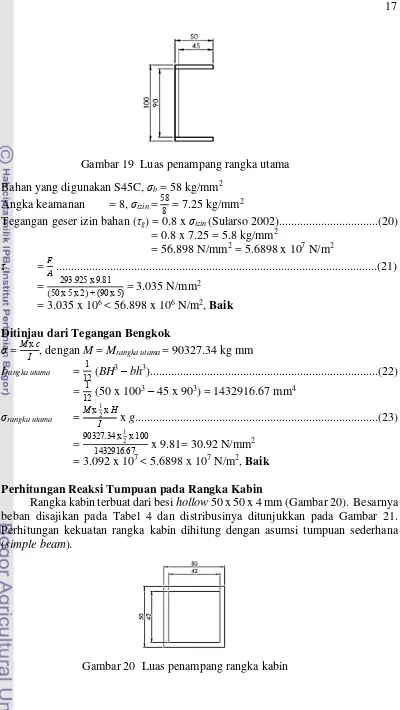

Dari perhitungan momen lentur pada Lampiran 5, diperoleh bahwa poros roda depan memiliki momen lentur terbesar (Gambar 18) sebesar 90327.3 kg mm.

Ditinjau dari Tegangan Geser

Rangka terbuat dari besi kanal UNP 10, luas penampang rangka dapat dilihat pada Gambar 19.

Tabel 3 Distribusi beban yang ditumpu pada salah satu sisi rangka utama (sisi kiri)

Komponen Bobot (kg)

Beban pada D',nilainya ½ dari D' 147.785 Beban pada D'', nilainya ½ dari D'' 148.115 Beban pada D''', nilainya ½ dari D''' 55.82 Beban pada CG, nilainya ½ dari CG 19.25

Beban pada E, nilainya ½ dari E 65.17

Beban pada F, nilainya ½ dari F 28.355

Beban pada G, nilainya ½ dari G 52.525

Gambar 17 Distribusi gaya pada rangka utama

17

Bahan yang digunakan S45C, b = 58 kg/mm2

Angka keamanan = 8, izin= 588 = 7.25 kg/mm2

Tegangan geser izin bahan ( g) = 0.8 x izin(Sularso 2002)...(20)

= 0.8 x 7.25 = 5.8 kg/mm2

= 56.898 N/mm2 = 5.6898 x 107 N/m2 = �

� ...(21)

= 293.925 x 9.81

50 x 5 x 2 +(90 x 5) = 3.035 N/mm2 = 3.035 x 106 < 56.898 x 106 N/m2, Baik Ditinjau dari Tegangan Bengkok

= M x I c, dengan M = Mrangkautama = 90327.34 kg mm

Irangka utama = 121 (BH3–bh3)...(22)

= 121 (50 x 1003– 45 x 903) = 1432916.67 mm4

rangka utama = M x 12 x H

I x g...(23)

= 90327.34 x 1 2 x 100

1432916.67 x 9.81= 30.92 N/mm2 = 3.092 x 107 < 5.6898 x 107 N/m2, Baik Perhitungan Reaksi Tumpuan pada Rangka Kabin

Rangka kabin terbuat dari besi hollow 50 x 50 x 4 mm (Gambar 20). Besarnya beban disajikan pada Tabel 4 dan distribusinya ditunjukkan pada Gambar 21. Perhitungan kekuatan rangka kabin dihitung dengan asumsi tumpuan sederhana (simple beam).

Gambar 19 Luas penampang rangka utama

18

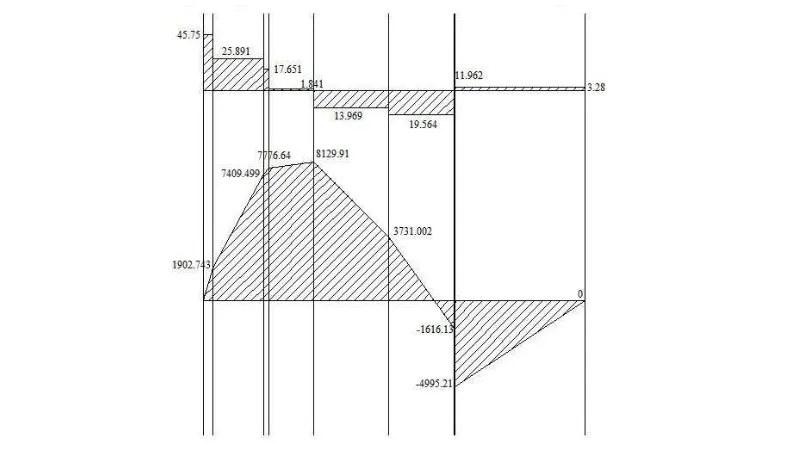

Dari perhitungan momen lentur pada Lampiran 6, diperoleh bahwa bagian ujung atas rangka kabin yang memiliki momen lentur tertinggi (Gambar 22) sebesar 8129.91 kg mm.

Tabel 4 Distribusi beban yang ditumpu pada salah satu sisi rangka kabin (sisi kiri)

Komponen Massa (kg)

Berat pada titik C4 (K1) 45.75

Berat A' ditambah B2 (K2) 19.859

Berat hollow 1 (K3) 8.24

Berat A' (K4) 15.81

Berat A' (K5) 15.81

Berat penutup kanopi (K6) 5.595

Berat pada titik C2 dikurangi berat (5.254+5.33) (K7) 31.526

Berat hollow 2 (K8) 9.1

Berat C1 dikurang berat (5.78/2 + 4.63) (K9) 3.28

19 adalah S45C. Diperkirakan selain beban puntir, poros juga akan mengalami beban lentur sehingga dibutuhkan alur pasak. Berdasarkan perhitungan pada Lampiran 7, maka diameter poros yang dibutuhkan sebesar 28 mm.

Analisis Kemampuan Beroperasi pada Kemiringan Lahan

Berdasarkan hasil gambar teknik yang telah dibuat, ketinggian rangka dek depan dengan permukaan tanah sebesar 342.96 mm dan jarak poros sproketdepan dengan ujung rangka dek depan sebesar 780.175 mm (Gambar 23). Sudut

20

Analisis Jangkauan Kemudi

Alat kendali mesin dioperasikan oleh tangan dan kaki. Beberapa tuas yang dioperasikan dengan tangan yakni tuas pengatur kecepatan, tuas PTO, tuas kopling utama, dan tuas pembelok. Sedangkan pedal kopling dioperasikan dengan kaki. Agar mesin dapat dioperasikan, tuas dan pedal harus berada pada area jangkauan operator. Data antropometri dibutuhkan untuk menentukan letak alat kendali seperti jangkauan ke depan saat menggenggam, lebar bahu, dan panjang siku ke genggaman tangan. Jangkauan operator dapat berupa jangkauan normal dan jangkauan maksimum. Jangkauan normal merupakan radius dari jarak siku tangan sampai ujung jari tangan. Jangkauan maksimum merupakan radius jangkauan ke depan. Dari data antropometri pada Lampiran 8, nilai jangkauan normal operator sebesar 31.29 cm, nilai jangkauan maksimum operator sebesar 63.81 cm, dan lebar bahu operator sebesar 38.91 cm. Gambar 24 menunjukkan letak alat kendali masih pada jangkauan operator.

HASIL DAN PEMBAHASAN

Hasil rancangan konseptual mesin penggerak aplikator pupuk butiran dengan mekanisme pengangkat pelepah daun dapat dilihat pada Gambar 25. Mesin dioperasikan oleh satu operator. Berat total dari mesin tanpa operator adalah 1605.55 kg (asumsi berat aplikator pemupuk 400 kg). Mesin memiliki panjang 2730 mm, lebar 1412.6 mm, dan tinggi kabin bagian teratas ke permukaan tanah sebesar 1749 mm. Mesin yang dihasilkan telah memenuhi kriteria desain karena (1) nilai gaya tekan mesin terhadap tanah kurang dari bearing capacity (19.59 < 90 kPa), (2) lebar mesin kurang dari lebar teras lahan (1412.6 < 2500 mm), (3) tinggi mesin kurang dari tinggi rata-rata TBM 4 tahun (1749 < 2200 mm), (4) ground clearance

21

Kecepatan mesin pada transmisi satu, dua, tiga, dan mundur berturut-turut adalah 0.32, 0.673, 2.243, dan 0.242 m/s. Berdasarkan validasi, mesin memiliki slip maju rata-rata 14.94% (Lampiran 9). Traksi mesin dengan daya engine sebesar 8.58 kW dan percepatan gravitasi 9.81 m/s2 pada gigi transmisi satu, dua, tiga, dan

mundur berturut-turut adalah 16549.02, 7880.48, 2364.15, dan 21868.34 N. Besarnya daya untuk menggerakkan roda kendaraan pada jalan datar dan miring berturut-turut sebesar 4.239 kW dan 5.995 kW. Titik berat mesin berada di tengah mesin (709.99 mm dari poros sproket belakang), sehingga mesin aman dan tidak terbalik.

Jika kecepatan putar engine yang digunakan sebesar 2400 rpm, maka sebaran pupuk diasumsikan optimal apabila mesin dioperasikan pada kecepatan gigi dua. Sumber penggerak sistem pengangkat pelepah adalah poros PTO pada posisi low

sebesar 685.7 rpm. Sistem transmisi yang digunakan dari poros PTO ke sistem pengangkat adalah sabuk dan puli. Penurunan kecepatan putar dari PTO perlukan dilakukan agar kecepatan angkat sistem pengangkat sesuai dengan kebutuhan. Berdasarkan perhitungan yang telah dilakukan, kecepatan putar yang dibutuhkan pada puli pengangkat sebesar 136.47 rpm. Penurunan kecepatan dari PTO ke sistem pengangkat dilakukan sebanyak dua tahapan. Hal ini dikarenakan letak puli PTO yang terletak di sisi kanan mesin tidak sejajar dengan puli pengangkat pelepah yang berada di sisi kiri mesin (Gambar 26).

Penurunan kecepatan putar tahap pertama terjadi antara PTO dengan puli 1. Diameter puli PTO yang digunakan adalah 3 inci, sedangkan diameter puli 1 adalah 5 inci sehingga kecepatan putar puli 1 sebesar 411.43 rpm. Selanjutnya, daya putar ini ditransmisikan ke puli 2 yang berada di sisi kiri mesin. Karena puli 1 dan puli 2 berada pada satu poros, maka kecepatan putar puli 1 dan puli 2 sama besar yakni 411.43 rpm. Diameter puli 2 sebesar 2 inci, sedangkan diameter puli pengangkat daun sebesar 7 inci. Dari perbandingan kedua puli tersebut, maka kecepatan putar pengangkat pelepah sudah sesuai dengan kebutuhan yakni 136.47 rpm dan ini merupakan penurunan kecepatan tahap dua.

22

Tinggi pengait 40 cm dari permukaan tanah, sedangkan tinggi pelepah rata-rata 1 m dari pokok pada TBM 1, 2, dan 3 berturut-turut adalah 69.33, 73, dan 98 cm dan tinggi ujung berturut-turut 71.33, 47.5, dan 39.5 cm. Hal ini menunjukkan bahwa pengait dapat mengangkat pelepah daun kelapa sawit. Pengangkat pelepah dipasang miring 53.45o karena pelepah lebih aman diangkat (vertikal) daripada

didorong (horizontal), tetapi jika dipasang dengan sudut 90o maka pelepah akan tertabrak sehingga sama saja dengan didorong. Perbandingan kecepatan maju dengan kecepatan angkat adalah 1:1.68. Dari data validasi (Lampiran 9) menunjukkan mesin sudah berfungsi sesuai kriteria.

Mekanisme pengangkatan pelepah ditunjukkan pada Gambar 27. Saat proses pemupukan akan dilakukan, sistem pengangkat diaktifkan (tuas PTO pada posisi

low). Kecepatan maju mesin saat pemupukan adalah 0.673 m/s2 (kecepatan maju gigi dua dan engine dioperasikan pada 2400 rpm), sedangkan kecepatan angkat pelepah adalah 1.13 m/s2 atau 1.168 kali kecepatan maju mesin (A). Ketika pengait pelepah menyentuh bagian pelepah, pelepah akan terkait dan ketiak pelepah tersebut akan tertutup dikarenakan ada bagian pelepah yang terangkat mengikuti arah konveyor pengangkat pelepah (B). Penutupan ini bertujuan agar pupuk yang hendak disebar diharapkan tidak terjatuh pada ketiak pelepah (B). Saat proses pemupukan berlangsung, rangka kabin akan menahan pelepah agar tidak terjatuh sehingga ketiak pelepah masih dalam keadaan tertutup. Rangka kabin dibuat miring agar pelepah tidak mengalami hempasan yang terlalu kuat saat kembali ke posisi semula sehingga tidak merusak pelepah tersebut (C).

Pengoperasian mesin dilakukan dengan tangan dan kaki. Peletakan alat kendali disesuaikan dengan jangkauan operator. Berdasarkan analisis jangkauan kemudi, alat kendali masih dalam jangkauan operator. Tuas pembelok dan pedal kopling diletakkan 480 mm dari ujung depan tempat duduk. Sedangkan tuas pengatur kecepatan, tuas PTO, dan tuas kopling utama sudah terletak pada gearbox

dan masih dalam jangkauan operator. Dimensi area ruang kerja tersaji pada Gambar 28.

23

Gambar 27 Mekanisme pengangkatan pelepah saat proses pemupukan

24

Bagian-Bagian Mesin Pemupuk

a. Rangka Bagian Bawah

Rangka merupakan bagian utama yang berfungsi memberikan bentuk pada rancangan, sebagai tempat komponen, dan menahan beban dari komponen di atasnya. Rancangan rangka ditunjukkan pada Gambar 29. Rangka terbuat dari besi kanal UNP 5 dan 10. Rangka bagian bawah terdiri dari (1) rangka utama, berfungsi menopang rangka di atasnya, gearbox, engine, dan langsung terhubung dengan track roller dan crawler, (2) rangka dek belakang, berfungsi menopang tempat duduk dan operator, aplikator pupuk, dan rangka lintasan pelepah daun (rangka kabin), dan (3) rangka dek depan, berfungsi tempat pijakan operator, tuas kendali, dan rem kopling.

Dimensi keseluruhan rangka adalah panjang 2730 mm, lebar 1190 mm, dan tinggi 250 mm. Pemilihan besi kanal UNP sebagai rangka dikarenakan kanal UNP berbahan S45C memiliki kekuatan lentur bahan ( b) sebesar 58 kg/mm2.

Berdasarkan analisis rancangan, rangka masih aman untuk menopang beban yang terjadi karena (1) tegangan geser maksimum yang terjadi sebesar 3.035 x 106 N/m2 kurang dari tegangan geser izin bahan sebesar 56.898 x 106 N/m2 dan (2) tegangan bengkok yang terjadi sebesar 3.092 x 107 N/m2 kurang dari

tegangan bengkok maksimumnya (5.69 x 107 N/m2).

b. Gearbox

Pada mesin ini menggunakan gearbox traktor tangan Yanmar YZC series. Ilustrasi gearbox ditunjukkan pada Gambar 30. Gearbox ini memiliki 3 tingkatan kecepatan maju dan 1 tingkatan kecepatan mundur. Pengoperasian mesin disesuaikan dengan kebutuhan tingkat kecepatan. Kecepatan satu digunakan pada saat mesin melintasi lintasan miring (menanjak atau menurun), proses pemupukan akan dilakukan pada kecepatan dua, kecepatan tiga digunakan saat pengoperasian di lintasan lurus dengan topografi datar, dan kecepatan mundur dibutuhkan untuk kepentingan belok.

Sistem transmisi gearbox ini adalah gear–chaingear pada main shaft–wheel shaft, dan spur gear–chain pada main shaft–rotary shaft. Jenis kopling utama pada gearbox ini adalah sistem cakram kering. Perbandingan putaran gigi transmisi satu, dua, tiga, dan mundur adalah 1:84, 1:40, 1:12, dan 1:111.

25 dengan sistem transmisi sabuk dan puli. PTO ini memiliki dua tingkatan yakni

low dan high dengan perbandingan putaran dengan gigi transmisi berturut-turut 2:5 dan 7:10.

c. Track Roller

Track roller berguna untuk membagi berat komponen yang berada di atasnya dan mentransfer gaya tersebut ke track. Diameter roller yang digunakan adalah 139.7 mm dengan ketebalan 25 mm. Jumlah roller yang digunakan sebanyak 20 buah. Hal ini bertujuan untuk mengurangi beban pada masing-masing roller. Sedangkan trackframe-nya terbuat dari plat logam berukuran 160 mm x 115 mm x 10 mm berbahan S45C.

Poros roller yang akan digunakan adalah poros berdiameter 35 mm berbahan S45C. Poros ini tidak mengalami beban puntir namun mengalami beban lentur murni karena poros dilas pada track frame. Agar trackshoe bagian atas tetap lurus dan tidak melentur saat bergerak dari sproket ke idler atau sebaliknya, dipasang carrier roller pada bagian atas track frame. Untuk menghubungkan roller dengan rangka, akan ditambahkan penyangga yang terbuat dari besi UNP 10 sepanjang 884.5 mm. Rancangan track roller

ditunjukkan pada Gambar 31.

d. Engine

Engine yang digunakan adalah motor diesel pendingin radiator dengan

electrick starter. Ilustrasi engine ditunjukkan pada Gambar 32. Alasan Gambar 31 Track roller

26

digunakannya motor diesel adalah (1) torsi yang dihasilkan lebih besar sehingga cocok untuk lahan perkebunan kelapa sawit yang tidak rata, (2) kecepatan yang dihasilkan tidak terlalu tinggi dan sesuai untuk mesin yang memang didesain tidak membutuhkan kecepatan tinggi, dan (3) dapat dioperasikan lebih lama (Rudiansyah 2012). Berdasarkan kebutuhan daya mesin, engine yang digunakan adalah engine Yanmar tipe TF 115MR. Tipe ini memiliki daya maksimum 8.58 kW atau 11.5 Hp dan kecepatan putar maksimum 2400 rpm. Diameter puli yang digunakan pada engine adalah 5 inci. Transmisi yang digunakan dari engine ke

gearbox adalah sabuk-V dan puli. Berdasarkan perhitungan (Lampiran 10) nomor nominal sabuk-V no.64 tipe B sebanyak 2 buah.

e. Crawler

Mesin ini bergerak menggunakan crawler dengan track shoes berupa besi baja cor (AISI 1040) yang bertumpu pada rantai dan beberapa bagian pendukung lain seperti sproket dan idler. Rantai yang digunakan adalah double pitch conveyor chain tipe OCMC2120H dengan dua plat pengikat di kedua sisinya. Jumlah mata rantai yang digunakan sebanyak 88 mata rantai. Sproket yang digunakan bertipe H120B23 berdiameter luar 300 mm dan jumlah gigi 23 buah. Modifikasi sproket dilakukan pada sproket depan dengan mengubah diameter naf menjadi 150 mm untuk menyesuaikan dengan gearbox yang ada. Selain itu, pada sproket belakang dipasang rem kopling. Rem kopling yang digunakan adalah rem tipe drum. Track shoes yang digunakan adalah single grouser shoes.

Rancangan crawler ditunjukkan pada Gambar 33.

Gambar 33 Crawler

27 f. Rangka Kabin

Fungsi utama rangka kabin adalah sebagai penyangga sistem pengangkat pelepah daun (bagian depan), sebagai lintasan pelepah daun saat proses pemupukan berlangsung, dan memberikan bentuk pada mesin. Rangka terbuat dari besi hollow berukuran 50 mm x 50 mm x 4 mm. Besi hollow ini cukup untuk menahan bobot dari sistem pengangkat daun. Dimensi rangka kabin disesuaikan dengan ukuran rangka dek dan ruang gerak operator. Berdasarkan analisis rancangan, rangka masih aman untuk menopang beban yang terjadi karena (1) tegangan geser maksimum yang terjadi sebesar 6.1 x 105 N/m2 kurang dari tegangan geser izin bahan sebesar 568.98 x 105 N/m2 dan (2) tegangan bengkok yang terjadi sebesar 7.62 x 106 N/m2 kurang dari tegangan bengkok

maksimumnya (56.898 x 106 N/m2). Rancangan rangka kabin ditunjukkan pada Gambar 34.

g. Pengangkat Pelepah Daun Kelapa Sawit

Sistem pengangkat terdiri dari rantai pengangkat (attachement chain), pengait, sproket, pillow block, poros, dan cover penutup. Attachement chain

yang digunakan berjumlah 200 mata rantai, bertipe RS20B dengan beban maksimal yang dapat diangkat sebesar 2.1 kN. Pengait terbuat dari plat strip 3 mm sebagai dudukan dan behel 10 mm dengan sedikit pembengkokan di bagian ujung,dilas pada dudukan. Pengait dipasang setiap empat mata rantai dengan jarak antar pengait 127 mm (Gambar 35). Pelepah dapat masuk ke celah antar pengait karena luas penampang samping pelepah (50 mm x 20 mm) kurang dari jarak antar pengait. Sproket yang digunakan bertipe 10Z-20B dengan jumlah 6 buah. Berdasarkan perhitungan, daya untuk mengangkat pengangkat pelepah dan pelepah sebesar 0.93 kW atau 1.25 hp. Bahan poros yang dipilih S45C dengan diameter 28 mm. Sistem pengangkat pada setengah bagian bawah diberi

cover penutup untuk menjaga keamanan operator. Rancangan pengangkat pelepah daun dapat dilihat pada Gambar 36.

28

h. Tuas Kontrol dan Pedal Kopling

Alat kendali pada mesin terdiri dari (1) tuas pengatur kecepatan, berfungsi mengatur kecepatan maju atau mundur mesin, (2) tuas PTO yang digunakan untuk mengatur kecepatan putaran pengangkat pelepah (high atau low), (3) tuas kopling utama, berfungsi menyalurkan tenaga dari mesin ke gearbox dan selanjutnya disalurkan ke roda penggerak, dan (4) tuas pembelok dan pedal kopling belok, berfungsi mengatur arah belok mesin. Arah belok mesin dilakukan dengan mengombinasikan tuas kontrol dan pedal rem. Pengoperasiannya saat mesin hendak berbelok seperti belok kanan, maka tuas kanan ditarik dan pedal rem kanan diinjak, begitu juga sebaliknya.

Modifikasi dilakukan pada tuas pengatur kecepatan untuk menyesuaikan kenyamanan operator (Gambar 30). Tuas lain yang berada pada gearbox adalah tuas PTO dan tuas kopling utama. Sedangkan tuas pembelok dan pedal kopling belok dipasang pada rangka yang terbuat dari besi siku 40 mm dengan bahan S45C (Gambar 37). Pemilihan rangka ini agar bobot dan ruang yang diperlukan minimal. Rangka tidak mengalami pembebanan sehingga rangka aman digunakan.

i. Tempat Duduk

Tempat duduk merupakan bagian yang berfungsi menopang tubuh operator saat pengoperasian. Dimensi tempat duduk disesuaikan dengan data antropometri (Lampiran 8). Tempat duduk terdiri dari rangka dudukan, busa, dan sandaran. Rangka dudukan tempat duduk terbuat dari plat dan siku 4 mm

Gambar 37 Tuas kontrol dan pedal kopling

29 berbahan S45C. Tempat duduk memiliki dimensi 371 x 380 x 250 mm. Tempat duduk dibaud pada rangka pendukung belakang, sedangkan sandaran dibaud pada rangka kabin. Rancangan tempat duduk ditunjukkan pada Gambar 38.

Simulasi Beban Statis dengan SolidWorks

a. RangkaKabin

Material dari rangka kabin adalah besi hollow S45C dengan material properties ditunjukkan pada Lampiran 11.

1. Tegangan (Von Mises Stress)

Berdasarkan hasil analisis rangka kabin yang telah dilakukan, besi hollow

50 x 50 x 4 mm aman digunakan. Berdasarkan hasil simulasi, dapat dilihat tegangan tertinggi terjadi pada bagian atas tiang penyangga tengah (ditunjukkan oleh warna merah) dengan nilai 1.91 x 107 N/m2. Tiang tengah

mengalami tegangan tertinggi karena bagian ini harus menahan beban yang berasal dari unit pengangkat pelepah daun. Meskipun unit pengangkat daun terletak pada tiang depan, tetapi sebagian besar gayanya tersebar ke tiang tengah, sehingga sebaran gaya tersebut terpusat pada bagian atas tiang tengah. Nilai faktor keamanan pada daerah yang memiliki tegangan maksimum adalah (530000000/ 19078232 = 27.78) 27.78. Dapat dikatakan pada daerah yang mengalami tegangan terbesar pun rangka masih aman. Sebaran tegangan pada rangka kabin dapat dilihat pada Gambar 39.

30

2. Displacement

Pada Gambar 40 ditunjukkan bagian depan rangka merupakan bagian yang paling besar mengalami displacement (bagian yang berwarna merah). Meskipun tidak mengalami tegangan tertinggi, bagian ini mengalami

displacement terbesar dikarenakan beban dari unit pengangkat dan tiang depan terutama yang berwarna merah tidak menumpu pada bagian apapun. Tetapi besarnya displacement tidak sampai membuat rangka melengkung dikarenakan besarnya displacement sebesar 0.26 mm kurang dari displacement yang diizinkan sebesar 5 mm (Rudiansyah 2012).

b. Rangka Dek (Dek Depan dan Dek Belakang)

Beban yang diterima rangka dek berasal dari komponen yang berada di atasnya. Komponen-komponen tersebut antara lain rangka kabin, pengangkat pelepah daun, tempat duduk, dan tuas kontrol. Material rangka dek adalah besi kanal UNP S45C dengan material properties ditunjukkan pada Lampiran 11. Hasil simulasi rangka dek berupa tegangan (von mises stress) dan displacement. 1. Tegangan (Von Mises Stress)

Berdasarkan analisis teknik mengenai rangka yang telah dilakukan, rangka masih aman untuk menahan beban yang diterima di setiap titik. Hasil simulasi tegangan, nilai tegangan maksimal bernilai 1.24 x 107 N/m2, terjadi pada bagian yang ditunjuk Gambar 41. Hal ini dikarenakan beban dari tiang penyangga tengah rangka kabin yang memiliki nilai tegangan tertinggi dan terletak pada bagian yang berwarna merah. Faktor keamanan pada bagian yang mengalami tegangan maksimum adalah (530000000/ 12352288 = 42.91) 42.91. Dapat dikatakan bahwa rangka aman karena pada daerah yang mengalami tegangan maksimal pun masih memiliki faktor keamanan sebesar 42.91.

31

2. Displacement

Pada Gambar 42 ditunjukkan bahwa bagian rangka yang berwarna merah, mengalami displacement paling besar. Bagian ini mengalami displacement

terbesar dikarenakan nilai tegangan yang besar pula (nilai displacement

sebanding dengan nilai tegangan). Nilai displacement terbesar yakni 0.07 mm. Rangka masih aman dikarenakan nilai displacement-nya kurang dari

displacement yang diizinkan sebesar 5 mm (Rudiansyah 2012).

c. Rangka Utama

Material rangka utama adalah besi kanal UNP 10 bahan S45C. Material properties dari S45C tersaji dalam Lampiran 11. Besarnya beban pada rangka utama telah dijelaskan pada analisis teknik dan rangka aman. Hasil simulasi terdiri dari tegangan (von mises stress) dan displacement.

32

1. Tegangan (Von Mises Stress)

Tegangan yang terjadi pada rangka ditunjukkan pada Gambar 43. Hasil simulasi menunjukkan bahwa tegangan maksimum yang terjadi pada rangka sebesar 4.76 x 107 N/m2 pada titik maksimum yang ditunjukkan. Hal ini dikarenakan bagian tersebut menerima beban dari engine dan distribusi gaya dari komponen lainnya seperti sistem pengangkat, rangka kabin, rangka dek depan dan komponen di atasnya. Faktor keamanan pada bagian yang mengalami tegangan maksimum adalah (530000000/ 47354080 = 11.92) 11.92. Dapat dikatakan bahwa rangka aman karena pada daerah yang mengalami tegangan maksimal pun masih memiliki faktor keamanan sebesar 11.92.

2. Displacement

Displacement yang terjadi pada rangka utama dapat ditunjukkan pada Gambar 44. Displacement terbesar terjadi pada bagian ujung depan rangka (bagian berwarna merah). Hal ini disebabkan pada bagian ini tidak menyangga pada bagian apapun dan tegangan yang terjadi juga besar. Meskipun demikian, rangka masih aman dikarenakan nilai displacement sebesar 0.95 mm kurang dari displacement yang diizinkan sebesar 5 mm (Rudiansyah 2012).

33

d. Track Roller

Penyangga roller merupakan bagian yang menerima beban paling besar. Beban yang diterima adalah seluruh komponen mesin kecuali crawler dan

track roller. Penyangga roller terbuat dari besi UNP berbahan S45C dengan

material properties ditunjukkan pada Lampiran 11. Hasil simulasi yakni tegangan (von mises stress) dan displacement.

1. Tegangan (Von Mises Stress)

Sebaran tegangan pada track roller ditunjukkan pada Gambar 45. Tegangan terbesar terjadi pada penyangga track roller bagian tengah yang nilainya mencapai 4.4 x 107 N/m2. Hal ini dikarenakan bagian tengah penyangga roller

harus menahan beban dari komponen mesin keseluruhan kecuali crawler dan

track roller itu sendiri, sedangkan tumpuan berada di bagian ujung penyangga. Karena bagian ujung menumpu pada track frame, bagian ujungnya menerima beban lebih kecil dari bagian tengah. Faktor keamanan pada bagian yang mengalami tegangan maksimum adalah (530000000/ 44006684 = 11.92) 12.04. Dapat dikatakan bahwa rangka aman karena pada daerah yang mengalami tegangan maksimal pun masih memiliki faktor keamanan sebesar 12.04.

2. Displacement

Hasil simulasi menunjukkan bahwa penyangga track roller, khususnya bagian tengah penyangga yang mengalami displacement terbesar mencapai 0.76 mm (Gambar 46). Hal ini terjadi karena tegangan terbesar terjadi pada bagian tengah penyangga, semakin besar tegangan yang terjadi semakin besar pula displacement-nya. Nilai displacement-nya masih kurang dari

34

e. Pengait Pelepah

Pengait pelepah terbuat dari behel 10 mm dan plat strip 3 mm. Gaya yang bekerja pada pengait sebesar 538.36 N. Hasil simulasi berupa tegangan (von mises stress) dan displacement.

1. Tegangan (Von Mises Stress)

Sebaran tegangan pada pengait ditunjukkan pada Gambar 47. Tegangan terbesar terjadi pada bagian sambungan behel dan plat strip dengan nilainya mencapai 2.3 x 107 N/m2. Hal ini disebabkan karena pengait harus menahan beban dari pelepah daun dan biasanya bagian sambungan komponen yang akan mengalami tegangan terbesar. Faktor keamanan pada bagian yang mengalami tegangan maksimum adalah (530000000/ 22975704 = 23.07) 23.07. Dapat dikatakan bahwa rangka aman karena pada daerah yang mengalami tegangan maksimal pun masih memiliki faktor keamanan sebesar 23.07.

35 2. Displacement

Hasil simulasi pengait ditunjukkan Gambar 48. Displacement terbesar terjadi pada bagian ujung behel (bagian berwarna merah). Hal ini dikarenakan bagian berwarna merah terletak pada ujung dan harus menerima beban dari pelepah saat mengait pelepah. Nilai displacement dari indeks bar maksimal bernilai 0.06 mm dan ini menunjukkan bahwa pengait mampu mengangkat pelepah.

SIMPULAN DAN SARAN

Simpulan

Rancangan mesin yang dihasilkan memiliki bobot total 1205.55 kg. Beberapa komponen utama mesin yakni pengangkat pelepah daun, rangka kabin, rangka dek, rangka utama, track roller, crawler, gearbox, engine, tempat duduk, dan alat kendali. Mesin mampu beroperasi pada karakteristik lahan meliputi: ground pressure (19.59 kPa) kurang dari bearing capacity lahan (90 kPa), dan ground clearance sebesar 87.64 mm. Pengangkatan pelepah dilakukan oleh konveyor rantai yang dilengkapi pengait. Pengangkat pelepah dipasang miring 53.45o, sehingga perbandingan kecepatan maju dan angkat adalah 1 : 1.68.

Kecepatan teoritis mesin pada transmisi satu; dua; tiga; dan mundur berturut-turut adalah 0.32, 0.673, 2.243, dan 0.242 m/s. Berdasarkan validasi yang dilakukan, mesin memiliki slip kecepatan maju 14.94%. Proses pemupukan yang direkomendasikan dilakukan pada kecepatan tingkat dua. Hasil simulasi statis menunjukkan bahwa bahan dan dimensi pada setiap komponen masih aman dan dapat diterima. Alat kendali mesin juga masih dalam jangkauan operator dan area ruang kerja sesuai dengan data antropometri yang digunakan.

36

Saran

Secara umum mesin telah memenuhi kriteria desain. Beberapa bagian yang perlu dipikirkan untuk desain selanjutnya antara lain (1) nilai ground clearance

harus lebih ditinggikan agar saat melintasi pada lahan dengan topografi bergelombang tidak mengalami masalah, dan (2) kemampuan mesin untuk melintas pada lahan miring perlu ditingkatkan agar mesin mampu dioperasikan di segala medan.

DAFTAR PUSTAKA

Brixius WW, FM Zoz. 1976. Tires and tracks in agriculture. Societyof Agriculture Engineers. Inc [Internet]. [diunduh 2014 Nov 26]; 15096(760653). Tersedia pada: http://bsesrv214.set.vt.edu/Dist_Lecture_27/REFERENCES/Tires_and_ Tracks_in_Agriculture.pdf.

Eshelman PV. 1970. Tractors and Crawlers. Ed ke-2. Chicago (US): American Technical Society.

Liljedahl JB, PK Turnquist, DW Smith, M Hoki. 1989. Tractors and Their Power Units. Ed ke-4. New York (US): An Avi Books.

Pahan I. 2008. Kelapa Sawit Manajemen Agribisnis dari Hulu Hingga Hilir. Jakarta (ID): Penebar Swadaya.

PT Perkebunan Nusantara X. 1993. Vademecum Kelapa Sawit. Sumatera Utara (ID): PT Perkebunan Nusantara X.

Rudiansyah RA. 2012. Desain transporter tandan buah segar (TBS) kelapa sawit tipe trek kayu [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Setyawan. 2005. Rancang bangun prototype alat traksi tipe trek kayu [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Setiawan FA. 2011. Analisis kekuatan statik smart bomb dengan menggunakan

software “CATIA V5R15” [skripsi]. Yogyakarta (ID): Sekolah Tinggi

Teknologi Adisutjipto Yogyakarta.

37 Lampiran 1 Tahanan lentur hasil survei lapang di kebun kelapa sawit PT Eka

Dura Indonesia (EDI), Riau Tahanan lentur secara horizontal

Tahanan lentur pelepah ditarik secara horizontal (kg) pada bagian pelepah Depan Tengah Belakang

TBM1 2.8 4.0 2.0

TBM2 12.5 11.5 14.3

TBM3 10.8 12.1 11.3

Tahanan lentur secara vertikal

Tahanan lentur pelepah ditarik secara horizontal (kg) pada bagian pelepah

Depan Tengah Belakang

TBM1 1.9 3.8 2.4

TBM2 14.1 10.2 11.9