ANALISIS MANAJEMEN PERSEDIAAN

RAW MATERIAL

PRODUK KOSMETIK PADA PT. VWX

Oleh

ANDIKA MARDIANA

H24104021

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

BOGOR

ANALISIS MANAJEMEN PERSEDIAAN

RAW MATERIAL

PRODUK KOSMETIK PADA PT. VWX

SKRIPSI

sebagai salah satu syarat memperoleh gelar

SARJANA EKONOMI

pada Program Sarjana Alih Jenis Manajemen

Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ANDIKA MARDIANA

H24104021

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Analisis Manajemen Persediaan Raw Material Produk Kosmetik Pada PT. VWX

Nama : Andika Mardiana

NIM : H24104021

Menyetujui, Dosen Pembimbing

Alim Setiawan, S.TP, M.Si NIP. 19820227 200912 1 002

Mengetahui, Ketua Departemen

Tanggal Lulus :

RINGKASAN

ANDIKA MARDIANA. H24104021. Analisis Manajemen Persediaan Raw Material Produk Kosmetik Pada PT. VWX. Di bawah bimbingan ALIM SETIAWAN.

Dalam persaingan yang ketat suatu industri membutuhkan proses produksi yang lancar, stabil dan optimal. Manajemen persediaan merupakan salah satu aspek yang penting dalam menjaga kelancaran proses produksi yang pada akhirnya akan berpengaruh pada kelancaran pemenuhan permintaan konsumen. Salah satu klasifikasi persediaan yang digolongkan berdasarkan bentuknya adalah raw material (bahan baku). Penelitian ini bertujuan : (1) Mengidentifikasi manajemen persediaan raw material pada PT. VWX terkait analisa ABC; (2) Menganalisa tingkat safety stock raw material yang optimal pada PT. VWX; (3) Menganalisa metode persediaan dengan membandingkan alat analisis EOQ, Periodic Review System, dan existing system dalam sisi biaya.

Jenis data yang digunakan dalam penelitian ini adalah data primer yang diperoleh dari wawancara langsung dengan departemen PPIC, Purchasing, Production, Logistick, RnD, QC dan HRD sedangkan data sekunder, berupa dokumen perusahaan seperti data permintaan terhadap produk skin care dan make up, data kebutuhan raw material, formula produk, data biaya material, data lead time material, literatur, hasil penelitian terdahulu, bahan pustaka. Alat analisis yang digunakan dalam penelitian adalah klasifikasi ABC, metode Bayes, sistem model Q dan P serta penentuan forecast dengan time series dengan bantuan software Minitab versi 14.

Dengan menggunakan analisis metode Bayes, fokus dari 30 material yang masuk dalam kelas A akan didapat 3 raw material yang mempunyai nilai alternatif tertinggi, yaitu (1D00003) Lanolyn, (1C00004) Tea dan (1F00438) Covalip dengan persentase penggunaan uang masing-masing sebesar 6,97%, 2,32% dan 0,857%. Tingkat safety stock yang optimal untuk raw material yang dianalisa dengan metode Q adalah (1D00003) Lanolyn = 1.543,26 kg, (1C00004) Tea = 1.697,41 kg, (1F00438) Covalip = 232,787 kg, (1C00078) Castor Oil = 266,735 kg. Tingkat safety stock yang optimal untuk raw material yang dianalisa dengan metode P adalah (1D00003) Lanolyn = 1.621,52 kg, (1C00004) Tea = 1.944,26 kg, (1F00438) Covalip = 242,367 kg, (1C00078) Castor Oil = 314,703 kg.

iii

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 21 Maret 1987. Penulis

merupakan anak kedua dari dua bersaudara, putri pasangan ayahanda Damianus

Maryono dan ibunda Lusina Waginah.

Penulis lulus dari Sekolah Dasar Strada Dipamarga pada tahun 1999, dan

melanjutkan pendidikan di Sekolah Lanjutan Tingkat Pertama Strada Santa Anna

selama 3 tahun. Pada tahun 2002 penulis melanjutkan pendidikan ke Sekolah

Menengah Atas Negeri 53 Jakarta. Penulis menyelesaikan pendidikan sekolah

menegah atas pada tahun 2005, kemudian melanjutkan pendidikan Diploma 3 di

Institut Pertanian Bogor pada Program Keahlian Perencanaan Dan Pengendalian

Produksi Manufaktur/Jasa (PPMJ). Penulis menyelesaikan pendidikan Diploma 3

Institut Pertanian Bogor pada tahun 2008. Awal tahun 2009 penulis mulai bekerja

di PT. Gloria Origita Cosmetic (Purbasari). Penulis melanjutkan pendidikan di

Program Sarjana Alih Jenis Manajemen, Departemen Manajemen, Fakultas

iv

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah Bapa Yang Maha

Pengasih karena berkat kasih-Nya sehingga skripsi dengan judul “Analisis

Manajemen Persediaan Raw Material Produk Kosmetik Pada PT.VWX” dapat

diselesaikan dengan baik sebagai salah satu syarat untuk memperoleh gelar

Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan

Manajemen Institut Pertanian Bogor

Penulis mengucapkan terima kasih sebesar-besarnya kepada pihak-pihak

yang telah membantu dalam penyusunan skripsi ini karena tanpa bantuan serta

motivasi dari mereka penulis tidak dapat menyelesaikan skripsi ini dengan baik

dan lancar. Penulis menyadari bahwa dalam penyusunan skripsi ini masih terdapat

kekurangan, oleh karena itu penulis sangat mengharapkan kritik dan saran untuk

perbaikan kedepannya. Semoga skripsi ini bermanfaat bagi pembaca.

Bogor, Februari 2014

v

UCAPAN TERIMAKASIH

Proses penyusunan skripsi ini tidak lepas dari bantuan, bimbingan serta

dukungan dari berbagai pihak, sehingga pada kesempatan ini penulis ingin

memberikan pernghargaan terbaik kepada :

1. Bapak Alim Setiawan, S.TP, M.Si selaku dosen pembimbing yang dengan

sabar telah banyak memberikan bimbingan, saran dan semangat dalam

penyusunan skripsi pada penulis sehingga penyusunan skripsi ini dapat

selesai.

2. Dr. Mukhammad Najib, S.TP, M.Si. sebagai Ketua Departemen Manajemen

Fakultas Ekonomi dan Manajemen IPB.

3. Bapak Drs. Ir. Muhammad Syamsun, M.Sc dan Bapak Drs. Edward H.

Siregar, SE, MM selaku dosen penguji.

4. Bapak Dr. Ir. Jono M. Munandar, M.Sc selaku dosen pembimbing akademik.

5. Ibu Farida Ratna Dewi, SE, MM dan Ibu Hardiana Widyastuti, S.Hut, MM.

6. Kepada keluargaku, kedua orang tua, Mas Adi dan Wishman terima kasih

atas perhatian, doa, restu, serta dukungan kepada penulis.

7. Kepada jajaran manajemen PT. VWX : Bapak Alvin Jusuf, Ibu Dwi Nurheni,

Ibu Indriana selaku PPIC Manager, Ibu Ceni, Ibu Christine, Lita, Mba Tika,

Mba Indri, seluruh staff PT. VWX, yang telah membantu dalam

pengumpulan dan pengolahan data serta memberikan motivasi hingga skripsi

ini selesai.

8. Seluruh dosen, staf dan pengurus Program Sarjana Alih Jenis Manajemen.

9. Teman-teman kuliah Program Sarjana Alih Jenis Manajemen Angkatan 8,

terimakasih atas masukan, saran dan motivasinya.

vi

DAFTAR ISI

Halaman RINGKASAN

RIWAYAT HIDUP ...iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH... v

DAFTAR ISI ... vi

DAFTAR TABEL ...viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 3

1.3. Tujuan Penelitian ... 4

1.4. Manfaat Penelitian ... 4

1.5. Ruang Lingkup Penelitian ... 4

II. TINJAUAN PUSTAKA ... 6

2.1. Manajemen Persediaan ... 6

2.1.1 Faktor Penyebab Persediaan ... 6

2.1.2 Klasifikasi Persediaan ... 6

2.1.3 Biaya Persediaan ... 7

2.2. Analisis Persediaan ABC ... 8

2.3. Metode Bayes ... 8

2.4. Metode Penentuan Jumlah dan Kapan Pemesanan Dilakukan ... 9

2.4.1Metode Sistem Pemeriksaan Terus-menerus atau Continuous Review System ... 9

2.4.2Model Periodic Review System(Sistem Pemeriksaan Periodik) ... 11

2.5. Forecasting (Peramalan) ... 14

2.5.1 Model Peramalan ... 14

2.6. Penelitian Terdahulu ... 17

III. METODE PENELITIAN ... 19

3.1. Kerangka Pemikiran Penelitian ... 19

3.2. Metodologi Penelitian ... 21

3.2.1 Lokasi dan Waktu Penelitian ... 21

3.2.2 Jenis dan Metode Pengumpulan Data ... 21

vii

IV. HASIL DAN PEMBAHASAN ... 22

4.1. Gambaran Umum Perusahaan ... 22

4.2. Perencanaan dan Proses Produksi ... 22

4.3. Pengadaan dan Pengendalian Raw Material ... 24

4.3.1 Prosedur Pembelian Raw Material ... 24

4.3.2 Prosedur Penerimaan Raw Material... 25

4.3.3 Prosedur Pemakaian Raw Material ... 25

4.4. Permintaan dan Peramalan Permintaan ... 26

4.4.1 Permintaan Produk ... 26

4.5. Manajemen Pengendalian Persediaan ... 31

4.5.1 Kuantitas Pemesanan Raw Material ... 31

4.5.2 Lead Time ... 31

4.5.3 Tingkat Pemakaian Raw Material ... 32

4.6. Analisis Pengendalian Persediaan ... 32

4.6.1 Analisis ABC dan Metode Bayes ... 33

4.6.2 Analisis Pengendalian Persediaan Perusahaan... 39

4.6.3 Analisis Pengendalian Persediaan dengan Metode P dan Q . 39 4.6.4 Perbandingan Biaya ... 44

4.6.5 Analisis Pengendalian Persediaan di Masa Mendatang ... 47

4.7. Implikasi Manajerial ... 49

KESIMPULAN DAN SARAN ... 51

1. Kesimpulan ... 51

2. Saran ... 51

DAFTAR PUSTAKA ... 52

viii

DAFTAR TABEL

No Halaman

1. Stock out raw material tahun 2010 dan 2011... 3

2. Model perhitungan Bayes ... 9

3. Perbandingan sistem Q dan sistem P ... 14

4. Data permintaan produk skin care tahun 2010-2012 ... 27

5. Data permintaan produk make up tahun 2010-2012 ... 28

6. Perbandingan MAPE, MAD, dan MSD dengan time series untuk produk skin care... 29

7. Hasil peramalan produk skin care dengan analisis quadratic model tahun 2013-2015 ... 30

8. Perbandingan MAPE, MAD, dan MSD dengan time series untuk produk make up... 30

9. Hasil peramalan produk make up dengan analisis quadratic mode tahun 2013-2015 ... 31

10. Total pemakaian raw material tahun 2010-2012 ... 32

11. Analisis ABC ... 33

12. Nilai mutu kriteria ketepatan waktu kirim ... 35

13. Nilai mutu kriteria kualitas material ... 36

14. Nilai mutu kemampuan komunikasi dari pemasok... 37

15. Nilai mutu harga... 37

16. Nilai mutu lead time... 38

17. Model perhitungan Bayes ... 38

18. Rekapitulasi hasil pengolahan data ... 46

19. Perbandingan MAPE, MAD, dan MSD dengan time series raw material (1C00004) Tea, (1D00003) Lanolyn, (1F00438) Covalip dan (1C00078) Castor Oil ... 47

ix

DAFTAR GAMBAR

No Halaman

1. Continuous review system inventory ... 10

2. Periodic review system inventory... 12

3. Kerangka pemikiran penelitian ... 19

4. Kerangka alur penelitian ... 20

5. Proses produksi produk skin care... 23

6. Proses produksi produk make up... 24

7. Grafik permintaan produk skin care tahun 2010-2012 ... 27

x

DAFTAR LAMPIRAN

No Halaman

1. Persentase permintaan normal ... 53

2. Klasifikasi ABC ... 54

3. Hasil analisis quadratic trend model 1C00004... 4. 63 Grafik hasil analisis quadratic trend model 1C00004 ... 64

5. Hasil analisis quadratic trend model 1D00003 ... 6

6. 5 Grafik hasil analisis quadratic trend model 1C00004 ... 66

7. Hasil analisis quadratic trend model 1F00438 ... 67

8. Grafik hasil analisis quadratic trend model 1F00438 ... 68

9. Hasil analisis quadratic trend model 1C00078 ... 69

I.

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan perubahan teknologi dan arus informasi yang dewasa ini

berkembang pesat, maka kebutuhan dan keinginan masyarakat akan barang konsumsi

semakin meningkat. Hal ini menjadi alasan bagi konsumen untuk memilih suatu

produk, termasuk produk kosmetik yang akan dikonsumsi.

Memproduksi produk kosmetik yang bervariasi dan berkualitas merupakan

tantangan dalam persaingan industri kosmetik. Kriteria produk kosmetik yang

berkualitas yaitu produk telah lulus uji pengawasan mutu produk. Beragam

perusahaan kosmetik, baik dari dalam dan luar negeri, memberikan tawaran menarik

dan beraneka ragam untuk menarik minat konsumen sehingga menimbulkan

persaingan yang ketat. Konsumen sekarang pun semakin berhati-hati dalam memilih

produk agar terhindar dari efek negatif bahan kimia yang berbahaya untuk tubuh

sehingga perusahaan harus memiliki posisi yang kuat dan dapat memberikan kepuasan

pada konsumen.

Dalam persaingan yang ketat suatu industri membutuhkan proses produksi

yang lancar, stabil dan optimal. Manajemen persediaan merupakan salah satu aspek

yang penting dalam menjaga kelancaran proses produksi yang pada akhirnya akan

berpengaruh pada kelancaran pemenuhan permintaan konsumen.

Hal mendasar yang harus dilakukan sebelum produksi berjalan adalah

pelaksanaan perencanaan dan persediaan material. Divisi atau departemen yang

bertanggungjawab harus dapat menentukan berapa banyak material yang disimpan,

berapa banyak material yang dibutuhkan serta berbagai kondisi lain yang harus

ditentukan yang berkaitan dengan perencanaan material (Nurhasanah, 2005).

Dengan perencanaan kebutuhan material yang tepat, maka perusahaan dapat

mengoptimalkan biaya persediaan serta memperkecil kerugian karena kerusakan

material. Bila perusahaan menanamkan terlalu banyak dananya dalam persediaan,

akan menimbulkan biaya penyimpanan yang berlebihan. Demikian pula bila

perusahaan tidak mempunyai persediaan yang mencukupi dapat mengakibatkan biaya

terjadinya kekurangan bahan (Handoko 2000).

Sistem persediaan adalah serangkaian kebijaksanaan dan pengendalian yang

kapan persediaan harus diisi, dan berapa besar pesanan harus dilakukan (Handoko,

2000). Menjaga persediaan merupakan masalah yang rumit terlebih jika melibatkan

item material yang mencapai ribuan.

PT. VWX merupakan salah satu perusahaan yang bergerak dalam bidang

industri kosmetik yang memproduksi produk skin care dan produk make up yang

memiliki pangsa pasar di dalam negeri dan di luar negeri, seperti negara-negara di

Asia Tenggara, Timur Tengah dan Afrika. Sebagaimana halnya dengan perusahaan

manufaktur lain PT. VWX tidak dapat terlepas dari masalah persediaan.

Alasan utama perusahaan memfokuskan perhatian terhadap masalah

pengendalian persediaan adalah karena persediaan merupakan salah satu bagian

pengeluaran perusahaan yang menyerap dana terbesar. Hal khusus dalam masalah

persediaan adalah keputusan yang menyangkut berapa banyak dan kapan harus

melakukan pemesanan dari beberapa jenis material dengan perbedaan pemasok, lead

time, serta anggaran yang terbatas.

Material yang digunakan dalam proses produksi di PT. VWX terdiri dari raw

material dan packaging material. Permasalahan yang sering dialami oleh PT. VWX

salah satunya adalah mengalami kekurangan persediaan material dalam proses

produksi sehingga menjadi salah satu penghambat dalam proses produksi. Pada tahun

2010 perusahaan mengalami 8 kali kekurangan persediaan raw material, diantaranya

raw material dengan nomor kode 1A00436, 1C00453, 1C00498, 1G00302, 1H00165

dan 1H00409 mengalami kekurangan persediaan sebanyak satu kali, sedangkan raw

material dengan nomor kode 1C00010 mengalami kekurangan persediaan sebanyak

dua kali. Pada tahun 2011 perusahaan mengalami 7 kali kekurangan persediaan raw

material, diantaranya raw material dengan nomor kode 1C00010 dan 1C00032

mengalami kekurangan persediaan sebanyak satu kali, raw material dengan nomor

kode 1F00438 mengalami kekurangan persediaan sebanyak dua kali dan raw material

dengan nomor kode 1C00078 mengalami kekurangan persediaan sebanyak tiga kali.

Tabel 1 berikut menunjukkan data kekurangan persediaan raw material yang dialami

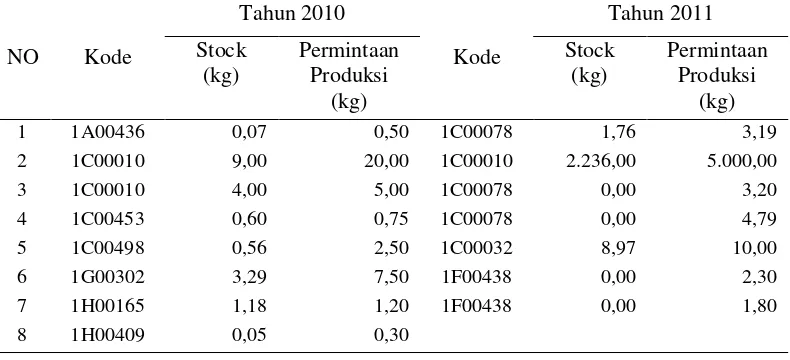

Tabel 1 Stock out raw material tahun 2010 dan 2011

NO Kode

Tahun 2010 Kode Tahun 2011 Stock (kg) Permintaan Produksi (kg) Stock (kg) Permintaan Produksi (kg)

1 1A00436 0,07 0,50 1C00078 1,76 3,19

2 1C00010 9,00 20,00 1C00010 2.236,00 5.000,00

3 1C00010 4,00 5,00 1C00078 0,00 3,20

4 1C00453 0,60 0,75 1C00078 0,00 4,79

5 1C00498 0,56 2,50 1C00032 8,97 10,00

6 1G00302 3,29 7,50 1F00438 0,00 2,30

7 1H00165 1,18 1,20 1F00438 0,00 1,80

8 1H00409 0,05 0,30

Sumber : PT. VWX (2012)

Raw material yang digunakan pada PT. VWX merupakan bahan baku dalam

pembuatan produk kosmetik skin care dan make up. Sebagian besar raw material

yang digunakan berasal dari luar negeri (impor). Kekurangan persediaan raw material

dapat disebabkan oleh keterlambatan pemesanan material, ketidaksesuaian rencana

produksi dengan aktual rencana produksi, dan adanya keterlambatan pengiriman dari

supplier sehingga menghambat proses produksi pada PT. VWX.

Pengendalian persediaan raw material perlu mempertimbangkan jumlah raw

material yang dibutuhkan untuk produksi, MOQ (minimal order quantity), waktu

pemesanan dilakukan dan faktor biaya yang minimal. Oleh sebab itu, diperlukan

adanya suatu sistem pengelolaan persediaan raw material dan kebijakan dalam

persediaan material dalam perusahaan sehingga akan tercapai tingkat persediaan yang

optimal dalam perusahaan.

1.2 Rumusan Masalah

Kekurangan persediaan raw material di PT. VWX dapat disebabkan oleh

keterlambatan pemesanan material, ketidaksesuaian rencana produksi dengan aktual

yang diproduksi, dan adanya keterlambatan pengiriman dari supplier sehingga

menghambat proses produksi pada PT. VWX. Hal yang perlu dipertimbangkan dalam

pengendalian persediaan raw material yaitu mempertimbangkan jumlah raw material

yang dibutuhkan untuk produksi, MOQ (minimal order quantity), waktu pemesanan

Berdasarkan pemaparan di atas, dapat dirumuskan pertanyaan permasalahan

berikut :

1. Bagaimana manajemen persediaan raw material pada PT. VWX ?

2. Bagaimana tingkat safety stock raw material yang optimal pada PT. VWX ?

3. Bagaimana metode persediaan raw material yang mungkin dilakukan untuk

melancarkan proses produksi pada PT. VWX dalam sisi biaya?

1.3 Tujuan Penelitian

Tujuan penelitian ini, yaitu :

1. Mengidentifikasi manajemen persediaan raw material pada PT. VWX terkait

analisa ABC.

2. Menganalisa tingkat safety stock raw material yang optimal pada PT. VWX.

3. Menganalisa metode persediaan dengan membandingkan alat analisis EOQ,

Periodic Review System, dan existing system dalam sisi biaya.

1.4 Manfaat Penelitian

Adapun manfaat dari penelitian ini, yaitu:

1. Perusahaan yang menjadi objek penelitian (PT. VWX) dapat menggunakan

penelitian ini sebagai bahan rujukan mengenai manajemen persediaan raw

material yang dilakukan selama ini.

2. Bagi penulis, dapat menerapkan ilmu pengetahuan yang diperoleh di perkuliahan

pada dunia industri.

3. Bahan referensi bagi penelitian lain mengenai perencanaan dan pengendalian

persediaan.

1.5 Ruang Lingkup Penelitian

1. Persediaan yang dibahas adalah persediaan untuk raw material (bahan baku).

2. Waktu pelaksanaan penelitian dilaksanakan selama tiga bulan yaitu dari bulan

November 2012 - Januari 2013.

3. Data yang diperlukan berupa :

a. Data primer, yang diperoleh dari wawancara langsung dengan departemen

PPIC, Purchasing, Produksi, Logistick, RND, QC, dan HRD.

b. Data sekunder, berupa dokumen perusahaan seperti data permintaan terhadap

produk skin care dan make up, data kebutuhan raw material formula produk,

diperoleh dari literatur, hasil penelitian terdahulu, bahan pustaka dan data dari

II.

TINJAUAN PUSTAKA

2.1 Manajemen Persediaan

Setiap sumber yang disimpan dan akan digunakan untuk memenuhi kebutuhan

pada saat ini atau di masa yang akan datang disebut dengan pengendalian persediaan.

Handoko (2000), mendefinisikan inventory atau persediaan adalah segala sesuatu

atau sumber daya – sumber daya organisasi yang disimpan dalam antisipasinya

terhadap pemenuhan permintaan. Persediaan ini meliputi persediaan bahan mentah,

barang dalam proses, barang jadi atau produk akhir, bahan-bahan pembantu atau

pelengkap, dan komponen-komponen lain yang menjadi bagian keluaran produk

perusahaan.

Sumayang (2003) mendefinisikan inventory merupakan simpanan material

yang berupa bahan mentah, barang dalam proses, dan barang jadi. Dua kondisi yang

dapat terjadi pada masalah persediaan barang adalah:

1. Over stocking, yaitu kondisi dimana jumlah barang yang disimpan terdapat

dalam jumlah yang besar untuk memenuhi permintaan dalam waktu yang

lama.

2. Under stocking, yaitu kondisi persediaan barang dalam jumlah terbatas

untuk memenuhi kebutuhan dalam jangka waktu yang pendek.

2.1.1 Faktor Penyebab Persediaan

Alasan perlu adanya persediaan menurut Sumayang (2003) adalah

sebagai berikut :

1. Menghilangkan pengaruh ketidakpastian. Untuk menghadapi

ketidakpastian maka pada sistem ditetapkan persediaan darurat yang

dinamakan safety stock. Jika sumber dari ketidakpastian dapat dihilangkan

maka jumlah inventory maupun safety stock dapat dikurangi.

2. Memberi waktu luang untuk pengelolaan produksi dan pembelian.

3. Untuk mengantisipasi perubahan pada demand dan supply. Inventory

disiapkan untuk menghadapi perubahan biaya dan persediaan bahan baku.

2.1.2 Klasifikasi Persediaan

1. Berdasarkan bentuknya, persediaan dapat diklasifikasikan menjadi bahan

baku (raw material), barang setengah jadi (WIP), dan produk jadi (finished

goods). Klasifikasi ini biasanya hanya berlaku pada konteks perusahaan

manufaktur.

2. Berdasarkan fungsinya, persediaan dapat dibedakan menjadi :

a. Pipeline/transit inventory. Persediaan ini muncul karena lead time

pengiriman dari satu tempat ke tempat lain.

b. Cycle stock. Persediaan yang mempunyai siklus persediaan tertentu

akibat motif memenuhi skala ekonomi.

c. Persediaan pengaman (safety stock). Berfungsi sebagai perlindungan

terhadap ketidakpastian permintaan maupun pasokan.

d. Anticipation stock adalah persediaan yang dibutuhkan untuk

mengantisipasi kenaikan permintaan akibat sifat musiman dari

permintaan terhadap suatu produk.

3. Persediaan juga dapat diklasifikasikan berdasarkan sifat ketergantungan

kebutuhan antara satu item dengan item lainnya. Item yang kebutuhannya

tergantung pada kebutuhan item lain dinamakan dependent demand item.

Sebaliknya, kebutuhan independent demand item tidak tergantung pada

kebutuhan item lain. Klasifikasi ini dilakukan karena pengelolaan kedua

jenis item yang berbeda. Yang termasuk dalam dependent demand item

adalah komponen atau bahan baku yang akan digunakan untuk membuat

produk jadi. Produk jadi biasanya digolongkan dalam independent demand

item karena kebutuhan akan satu produk jadi tidak langsung

mempengaruhi kebutuhan produk jadi yang lain.

2.1.3 Biaya Persediaan

Biaya peubah (variable cost) yang harus yang harus dipertimbangkan

dalam menentukan besarnya jumlah persediaan menurut Handoko (2000),

adalah :

1. Biaya penyimpanan (holding cost atau carrying cost), yaitu biaya yang

bervariasi secara langsung dengan kuantitas persediaan. Biaya

penyimpanan per periode akan semakin besar apabila kuantitas bahan yang

2. Biaya pemesanan (biaya pembelian), yaitu biaya yang ditanggung

perusahaan setiap kali memesan bahan untuk produksi (order cost atau

procurement cost).

3. Biaya penyiapan (manufacturing), yaitu biaya untuk memproduksi

komponen tertentu yang diproduksi sendiri dalam perusahaan (setup cost).

4. Biaya kehabisan atau kekurangan bahan, yaitu biaya yang timbul bilamana

persediaan tidak mencukupi untuk permintaan bahan. Biaya ini adalah

yang paling sulit untuk diperkirakan.

2.2 Analisis Persediaan ABC

Melalui identifikasi persediaan, manajemen dapat lebih efektif

mengalokasikan sumber daya untuk mengendalikan barang yang relatif sedikit dengan

nilai tertinggi yang memerlukan perhatian lebih besar.

Metode inventory ABC atau analisis aturan 80 - 20 adalah metode pengelolaan

inventory dengan cara mengelompokkan inventory berdasarkan nilai penggunaan yang

akan menjadi tiga kelas, yaitu :

1. Kelas A : sebanyak kurang lebih 20% item dengan nilai penggunaan uang

sebesar 80% dari total biaya persediaan.

2. Kelas B : sebanyak kurang lebih 30% item dengan nilai penggunaan uang

sebesar 15% dari total biaya persediaan.

3. Kelas C : sebanyak kurang lebih 50% item dengan nilai penggunaan uang

sebesar 5% dari total biaya persediaan.

2.3 Metode Bayes

Metode Bayes atau yang lebih dikenal dengan kaidah Bayes dikembangkan

oleh Thomas Bayes (1702 - 1763) merupakan kaidah yang memperbaiki atau merevisi

suatu peluang (probabilitas) dengan cara memanfaatkan informasi tambahan.

Persamaan Bayes yang digunakan untuk menghitung nilai setiap alternatif

yaitu :

m

Total Nilai i = ∑ Nilai ij (Krit j) j=1

………..…...(1) dimana :

Total nilai = total nilai akhir dari alternatif ke-i

Krit j = tingkat kepentingan (bobot) kriteria ke-j

i = 1,2,3,…n; n = jumlah alternatif

j = 1,2,3,…m; m = jumlah kriteria

Informasi awal tentang nilai peluang ini disebut distribusi prior, sedangkan

nilai peluang yang sedang diperbaiki dengan informasi tambahan disebut peluang

posterior. Model persamaan Bayes dapat dilihat dalam Tabel 2.

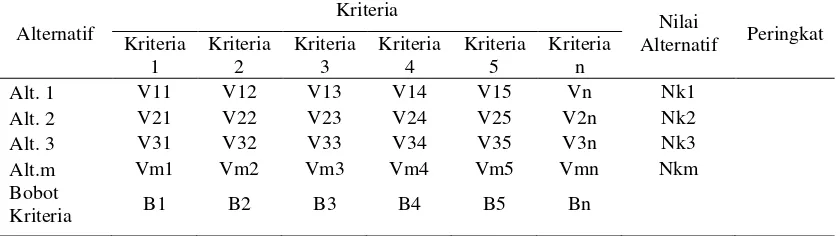

Tabel 2 Model perhitungan Bayes (Yusuf Wibisono, 2009)

Alternatif

Kriteria

Nilai

Alternatif Peringkat Kriteria 1 Kriteria 2 Kriteria 3 Kriteria 4 Kriteria 5 Kriteria n

Alt. 1 V11 V12 V13 V14 V15 Vn Nk1

Alt. 2 V21 V22 V23 V24 V25 V2n Nk2

Alt. 3 V31 V32 V33 V34 V35 V3n Nk3

Alt.m Vm1 Vm2 Vm3 Vm4 Vm5 Vmn Nkm

Bobot

Kriteria B1 B2 B3 B4 B5 Bn

2.4 Metode Penentuan Jumlah dan Kapan Pemesanan Dilakukan

2.4.1 Metode Sistem Pemeriksaan Terus-menerus atau Continuous Review System

Menurut Sumayang (2003), continuous review system disebut juga “Q”

sistem atau sistem jumlah pemesanan tetap atau fixed order quantity system,

mengutamakan pengawasan yang terus menerus pada tingkat persediaan atau

pada stock level. Posisi stock atau tingkat persediaan adalah total inventory

yang tersedia (on hand inventory) ditambah dengan jumlah material yang

sedang dalam pemesanan.

Apabila posisi stock berkurang sampai ke tingkat persediaan yang telah

ditentukan atau re-order point (R) maka sejumlah tetap material akan dipesan.

Karena jumlah yang dipesan tetap, maka waktu antara pemesanan tergantung

pada laju perubahan permintaan.

Persediaan berkurang dengan kecepatan yang tidak beraturan sampai

jumlahnya mencapai re-order point R dimana pemesanan sejumlah Q unit

mulai dilakukan. Pemesanan akan datang setelah tenggat waktu atau lead time

(L). Penjelasan mengenai continus review system tersebut dapat dilihat pada

Inventory Q Q Q

R

L L L

Waktu

Gambar 1 Continuous review system inventory (Sumber Sumayang, 2003)

Dengan demikian metode sistem Q ditentukan oleh dua parameter,

yaitu :

1. Parameter Q ditetapkan dengan metode EOQ

EOQ

=

……….(2)dimana :

EOQ = jumlah pesanan yang paling efisien

S = biaya setiap kali pemesanan atau ordering cost

D = besar laju permintaan dalam unit per tahun

i = biaya pengelolaan atau carrying cost adalah persentase

terhadap nilai inventory per tahun

C = biaya per unit

2. R berdasarkan biaya yang timbul karena persediaan habis atau

stock out cost tetapi karena perkiraan tidak mudah maka digunakan

stock out probability.

Untuk menentukan besarnya safety stock, dapat digunakan dengan

metode berikut :

SS = z x s x ………..(3)

dimana :

SS = safety stock

s = standar deviasi permintaan selama lead time

L = lead time

Waktu pemesanan kembali (reorder point) untuk menjaga kelancaran

kegiatan produksi, dipengaruhi oleh :

1. Lead time, yaitu waktu yang dibutuhkan antara bahan baku dipesan hingga

sampai ke perusahaan. Semakin lama lead time maka akan semakin besar

bahan yang diperlukan selama masa lead time.

2. Tingkat pemakaian bahan baku rata – rata dalam satuan waktu tertentu.

3. Persediaan pengaman (safety stock), yaitu jumlah persediaan bahan

minimum yang harus dimiliki oleh perusahaan untuk menjaga

kemungkinan keterlambatan datangnya bahan baku.

Dari ketiga faktor diatas, maka rumus reorder point adalah sebagai berikut :

ROP = (LD x AU) + SS …….……….(4)

dimana :

ROP = reorder point

LD = lead time

AU = average usage (pemakaian rata-rata) per satuan waktu tertentu

Untuk menentukan biaya total persediaan (Total Cost) sebagai berikut :

TC = DC + S D Q +

Q

2 + SS iC ……….(5)

dimana :

S = biaya setiap kali pemesanan atau ordering cost

D = besar laju permintaan dalam unit per tahun

Q = kuantitas pesanan ekonomis

SS = safety stock

i = biaya pengelolaan atau carrying cost adalah persentase terhadap nilai

inventory per tahun

C = biaya per unit

2.4.2 Model Periodic Review System (Sistem Pemeriksaan Periodik)

Sistem P pengendalian persediaan atau P inventory control system

disebut juga sistem pemesanan periode tetap. Definisi sistem P (Sumayang,

1. Pemeriksaan stock persediaan atau posisi persediaan pada setiap periode

waktu yang tetap yaitu pada periode P.

2. Selisih persediaan target T dengan stock persediaan sama dengan jumlah

yang dipesan.

Berdasarkan penjelasan tersebut maka dapat diilustrasikan periodic

review system inventory dalam Gambar 2.

T

Q1 Q2 Q3

Q1 Q2 Q3

L L

P P

Waktu

Gambar 2 Periodic review system inventory (Sumber Sumayang, 2003)

Perbedaan dengan metode system Q adalah :

1. Pada metode sistem P tidak ada reorder point sebagai batas waktu untuk

melaksanakan pemesanan. Pemesanan pada metode sistem P dilakukan

pada periode waktu yang tetap.

2. Pada metode sistem P tidak ada EOQ yang merupakan jumlah pesanan

tetap, sedangkan dalam metode P jumlah pesanan tergantung pada laju

perubahan permintaan.

3. Pada metode periodic review system parameter adalah P dan T sedangkan

pada metode economic order quantity parameter adalah Q dan R.

a. P dihitung dengan cara EOQ dimana waktu periodik P

P = …..……….(6)

dimana :

P = periode waktu pemesanan

S = biaya setiap kali pemesanan atau ordering cost

D = besar laju permintaan dalam unit per tahun

nilai inventory per tahun

C = biaya per unit

b. T adalah target persediaan yang ditentukan dengan cara menetapkan

service level di mana target persediaan ditentukan cukup tinggi untuk

mengatasi laju perubahan permintaan selama lead time ditambah

dengan laju perubahan permintaan sampai waktu pemeriksaan yang

akan datang.

Untuk menentukan target persediaan (T), dapat menggunakan rumus

T = ((P + L) x AU) + SS ………...(7)

dimana :

T = target persediaan

SS = safety stock

P = periode selama pemesanan optimal

L = lead time

AU = average usage

Jumlah safety stock (SS), ditentukan dengan rumus :

SS = z x �(P + L) x s ………...(8)

dimana :

SS = safety stock

z = distribusi normal tingkat pelayanan

P = periode selama pemesanan optimal

L = lead time

s = penyimpangan standar permintaan

Total biaya inventory (TC), yaitu

TC = DC + S D Q +

Q

2 + SS iC ………...(9)

dimana :

TC = total cost (biaya total)

D = besar laju permintaan dalam unit per tahun

C = biaya per unit

n = periode (bulan)

P = periode selama pemesanan optimal

SS = safety stock

AU = average usage (pemakaian rata-rata) per satuan waktu tertentu

i = biaya pengelolaan atau carrying cost adalah persentase

terhadap nilai inventory per tahun

Perbedaan antara sistem Q dan sistem P terdapat dalam kriteria periode

pemesanan, jumlah yang dipesan, jumlah barang yang disimpan dan

penanganan dalam administrasi dalam memantau persediaan. Tabel 3 berikut

merupakan perbandingan antara sistem Q dan sistem P.

Tabel 3 Perbandingan sistem Q dan sistem P

Sistem Q Sistem P

Periode pemesanan tidak tetap Periode pemesanan tetap

Jumlah yang dipesan selalu sama Jumlah yang dipesan berbeda dalam setiap pemesanan

Barang yang disimpan relatif lebih sedikit

Membutuhkan safety stock relatif lebih besar, untuk melindungi variansi demand dan juga untuk demand selama periode pesan belum sampai Memerlukan administrasi yang

berat untuk selalu dapat memantau tingkat persediaan agar tidak terlambat pesan

Administrasi ringan

2.5 Forecasting (Peramalan)

Tujuan utama dari peramalan dalam manajemen permintaan adalah untuk

meramalkan permintaan dari item independent demand di masa yang akan datang

(Gaspers, 2005). Pemilihan item independent demand yang akan diramalkan

tergantung pada situasi dan kondisi aktual dari masing - masing industri manufaktur.

Dalam setiap industri manufaktur, produk akhir merupakan item independent demand

yang dipilih untuk diramalkan.

2.5.1 Model Peramalan

Secara umum, model peramalan dapat dikelompokkan menjadi 2

kelompok utama, yaitu :

1. Metode kualitatif, model peramalan yang digolongkan sebagai model

kualitatif adalah :

a. Dugaan manajemen (management estimate), di mana peramalan

b. Riset pasar, merupakan metode peramalan berdasarkan hasil - hasil

dari survei pasar yang dilakukan oleh tenaga pemasar.

c. Metode kelompok terstruktur, merupakan teknik berdasarkan opini

beberapa orang atau ahli secara interaktif tanpa menyebutkan

identitasnya (metode Delphi). Dalam metode ini terdapat peranan

fasilitator untuk memperoleh atau menyimpulkan hasil peramalan itu.

d. Analogi historis, merupakan teknik peramalan berdasarkan pola data

masa lalu dari produk yang dapat disamakan secara analogi. Misalnya

peramalan untuk mengembangkan pasar televisi multisistem

menggunakan model permintaan televisi hitam putih atau televisi

berwarna biasa.

2. Model kuantitatif, terbagi menjadi 2 jenis :

a. Model kuantitatif intrinsik, sering disebut sebagai model deret waktu

(time series model). Beberapa model deret waktu yang populer dan

umum diterapkan dalam peramalan permintaan adalah : • Analisis trend (Trend Analysis)

Analisis trend adalah analisis yang digunakan untuk

mengamati kecenderungan data secara menyeluruh pada suatu

kurun waktu yang cukup panjang. Beberapa metode yang dapat

digunakan untuk membuat peramalan dengan trend analysis,

yaitu :

a. Linear Model (model linier) : suatu trend yang

kenaikan/penurunan nilai yang akan diramalkan

naik/turun secara linier.

b. Quadratic Model (model kuadrat) : trend yang nilai

variabel tak bebasnya naik/turun secara linier atau

terjadi parabola bila datanya dibuat secara plot

(hubungan variabel dependen dan independen adalah

kuadratik).

c. Exponential Growth Model (model pertumbuhan

exponensial) : sebuah trend yang nilai variabel tak

d. S- Curve Model (model kurva S) : sebuah trend yang

digunakan untuk data runtun waktu yang mengikuti

kurva bentuk S.

• Rata - rata bergerak (Moving Average)

Model rata - rata bergerak menggunakan sejumlah data

aktual permintaan yang baru untuk meramalkan permintaan di

masa yang akan datang. Metode rata - rata bergerak akan efektif

diterapkan apabila dapat mengasumsikan bahwa permintaan

pasar terhadap produk akan stabil sepanjang waktu. Pada

dasarnya metode rata - rata bergerak terdapat dua jenis, yaitu

metode rata - rata bergerak tidak terbobot (unweighted moving

average) dan metode rata-rata terbobot (weighted moving

average). Metode rata - rata bergerak n periode menggunakan

formula :

∑ (permintaan dalam n – periode terdahulu) ….(10)

n

Permasalahan umum dalam menggunakan model rata -

rata bergerak tidak terbobot adalah bagaimana memilih n

periode yang diperkirakan tepat. Dalam hal ini n periode yang

dipilih adalah n periode yang memiliki MAD (mean absolute

deviation) terkecil.

Sumayang (2003), menyatakan ada empat cara untuk

menghitung error, yaitu :

1. Average error (AE) …………. (11)

2. Mean square error (MSE) ...……(12)

3. Mean absolute deviation of forecast error ( MAD)

…..……….(13)

4. Mean absolute percentage errors, yaitu cara yang paling

akurat untuk membandingkan error dari dua metode time

serries.

• Proyeksi kecenderungan (trend projection)

b. Model kuantitatif ekstrinsik, sering disebut sebagai model kausal.

Model kuantitatif ekstrinsik yang populer adalah model regresi

(regression causal model)

2.6 Penelitian Terdahulu

Novinka (2005) dalam penelitiannya berjudul Kajian Manajemen Persediaan

Perusahaan Jasa Boga Maskapai Penerbangan (Inflight Catering Services) Kasus

PT. Aerowisata Catering Service Jakarta, Indonesia, bertujuan untuk membandingkan

sistem manajemen yang diterapkan dengan teori – teori manajemen persediaan,

mengkaji bentuk kegiatan proses pembelanjaan bahan baku, mengidentifikasi faktor –

faktor pembelanjaan bahan baku dan mengidentifikasi faktor – faktor yang harus

diterapkan dalam mempertahankan mutu produk. Hasil penelitian tersebut yaitu

PT. ACS menyusun rencana pengadaan bahan bakunya dengan sistem penjadwalan

mundur yang dimulai dengan merencanakan produksi produk jadi. Penetapan

kuantitas dan frekuensi persediaan mengikuti pola order point system dan order cycle

system secara bersamaan. Konsep biaya EOQ tidak memungkinkan untuk diterapkan.

Dalam proses produksi dan pengadaan bahan baku PT. ACS telah menerapkan konsep

Just-in-time. ABC analysis tidak diterapkan di bagian persediaan.

Pamela (2011) dalam penelitiannya berjudul Manajemen Persediaan Usaha

Adenium (Studi Kasus PT.Godongijo Asri, Depok, Jawa Barat) menetapkan tujuan

penelitian adalah mempelajari manajemen persediaan tanaman hias, mempelajari

model persediaan, dan menentukan pilihan model pengendalian persediaan. Hasil

penelitiannya yaitu manajemen persediaan yang dilakukan terorganisir dengan baik.

Model pengendalian persediaan adenium yang paling mungkin diterapkan adalah

model EOQ dengan metode two bin system dengan kendala investasi.

Yutik Ernawati dan Sunarsih (2008) dalam jurnal yang berjudul Sistem

Pengendalian Persediaan Model Probabilistik Dengan “Back Order Policy”.

Membahas tentang model persediaan probabilistik untuk kasus back order tanpa

kendala dan dengan kendala. Hasil yang diperoleh yaitu pengendalian persediaan

dengan menggunakan model persediaan probabilistik berkendala (Q,r,λ) dengan

“back orders policy” menunjukkan hasil yang lebih baik dibandingkan dengan

Nunung Nurhasanah (2005) dalam jurnal yang berjudul Perencanaan

Pengendalian Produksi Dan Persediaan Industri Pasta PT XYZ. Tujuan dari penelitian

ini adalah mengetahui perencanan dan pengendalian persediaan berdasarkan tingkat

pemesanan optimal bahan baku tepung semolina, mengetahui alternatif perencanaan

agregat yang harus dipilih berdasarkan efisiensi biaya strategi yang dijalankan,

mengetahui prioritas dalam persediaan produk pasta dengan menggunakan analisis

ABC. Hasil dari penelitian tersebut yaitu metode prakiraan untuk menentukan

prakiraan bahan baku tepung semolina 12 periode mendatang adalah double

exponential smoothing 1 parameter dari Brown dengan α = 0,2. Hasil prakiraan untuk

1 tahun adalah 17.886,50 ton tepung. Jumlah pesanan ekonomis adalah sebesar 120

ton tepung semolina, yang dipesan sebanyak 150 kali dalam setahun, dengan interval

pemesanan setiap 2 hari sekali dan ongkos total persediaan yang harus dikeluarkan

adalah Rp 62.707.420.154,00. Altematif yang dipilih dalam perencanaan agregat

adalah strategi dengan hari kerja regular tetap, yaitu selama 23 hari/bulan, dengan

kapasitas produksi 832 unit pasta/hari. Ongkos yang harus dikeluarkan adalah

Rp 558.541.983,00. Analisis ABC Produk pasta jenis elbow macaroni dan spaghetti

adalah produk yang harus mendapat perhatian khusus dalam pengendalian persediaan

III.

METODE PENELITIAN

3.1 Kerangka Pemikiran Penelitian

Persaingan dalam industri kosmetik saat ini semakin tinggi karena banyak

perusahaan kosmetik yang berasal dari dalam dan luar negeri memberikan tawaran

menarik dan beraneka ragam untuk menarik minat konsumen. Di dalam persaingan yang

semakin ketat PT. VWX telah melakukan antisipasi untuk tetap memiliki posisi yang

kuat dalam persaingan. Namun PT. VWX tidak terlepas dari permasalahan dalam proses

produksinya, yaitu dalam hal penyediaan bahan baku/raw material untuk produksi. Agar

kelancaran proses produksi tetap terjaga, maka PT. VWX terus mengembangkan dan

melakukan perbaikan pada sistem persediaan. Perencanaan penyediaan raw material

mempertimbangkan jumlah raw material yang dibutuhkan untuk produksi, tingkat safety

stock, waktu pemesanan dilakukan dan faktor biaya yang minimal. Dengan adanya sistem

pengelolaan persediaan raw material dan kebijakan dalam persediaan material pada

PT. VWX maka tingkat persediaan yang optimal akan tercapai dalam sistem pengelolaan

persediaan raw material. Kerangka pemikiran yang menjadi dasar bagi penelitian ini

[image:32.595.144.461.449.708.2]adalah seperti yang terlihat pada Gambar 3.

Gambar 3 Kerangka pemikiran penelitian Persaingan industri kosmetik yang

semakin tinggi bagi PT. VWX.

Menjaga kelancaran proses produksi

Perbaikan sistem persediaan raw material

Kebijakan persediaan raw material

Kegiatan yang dilakukan berkaitan dengan penelitian yang merupakan

langkah-langkah untuk memulai penelitian hingga penelitian berakhir terlihat pada

Gambar 4.

[image:33.595.99.503.195.663.2]

Gambar 4 Kerangka alur penelitian

Berdasarkan Gambar 4 mengenai kerangka alur penelitian dijelaskan bahwa

penelitian dilakukan karena melihat permasalahan yang ada di PT. VWX yaitu

masalah persediaan raw material, sehingga tujuan dari penelitian ini yaitu ingin

mempelajari manajemen persediaan raw material, menganalisa tingkat safety stock,

dan menganalisa metode persediaan raw material yang mungkin diterapkan pada Latar Belakang Masalah

Pokok Masalah

Persediaan raw material sering menjadi kendala untuk rencana produksi. Kekurangan persediaan raw material dapat disebabkan oleh keterlambatan pemesanan material yang impor, ketidaksesuaian rencana produksi dengan aktual yang diproduksi, dan adanya keterlambatan pengiriman dari supplier sehingga menghambat proses produksi pada PT. VWX.

Tujuan Penelitian

1. Mempelajari manajemen persediaan raw material pada PT. VWX.

2. Menganalisa tingkat safety stock raw material yang optimal pada PT. VWX.

3. Menganalisa metode persediaan raw material yang mungkin dilakukan oleh PT. VWX.

Pengumpulan Data

1. Sejarah singkat dan organisasi PT. VWX 2. Data pemakaian raw material

3. Data persediaan raw material

4. Data order produk 5. Data pembiayaan 6. Daftar biaya raw material

7. Data formula produk skin care dan make up

Pengolahan Data

1. Rata-rata pemakaian raw material

2. Klasifikasi ABC 3. Metode Bayes 4. Sistem Model Q & P 5. Forecast dengan time series

Implikasi Manajerial

Kesimpulan & Saran

PT. VWX. Kemudian dilakukan pengumpulan data yang diperlukan sebagai dasar

pengolahan data. Pengolahan data dilakukan dengan menggunakan rata-rata

pemakaian material, klasifikasi ABC, metode Bayes, continuous review system atau

metode Q dan periodic review system atau metode P. Dari hasil pengolahan data

dengan metode Q dan metode P akan didapat data untuk implikasi manajerial yang

dapat dilakukan oleh perusahaan sehingga dapat ditarik kesimpulan dan saran sebagai

masukan untuk perusahaan. Perhitungan forecast permintaan produk dilakukan untuk

meramalkan order di masa yang akan datang sehingga perusahaan dapat

menggunakan forecast tersebut untuk persiapan stock raw material.

3.2 Metodologi Penelitian

3.2.1 Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. VWX yang berlokasi di Desa Pedurenan,

Gn. Sindur, Bogor, Jawa Barat. Pengambilan data dalam penelitian dilakukan

selama bulan November 2012 - Januari 2013.

3.2.2 Jenis dan Metode Pengumpulan Data

Data primer, yang diperoleh dari wawancara langsung dengan

departement PPIC, Purchasing, Produksi, Warehouse, RnD, QC, dan HRD

serta data yang terdiri dari data permintaan terhadap produk skin care dan

make up, data kebutuhan raw material tahun 2010 - 2012.

Data sekunder, berupa dokumen perusahaan seperti formula produk,

data biaya material, data lead time material. Disamping itu data sekunder

diperoleh dari literatur, hasil penelitian terdahulu, bahan pustaka dan data dari

perusahaan terkait.

3.3 Metode Pengolahan dan Analisis Data

Metode yang digunakan dalam penelitian ini yaitu metode pengklasifikasian

material dengan analisis ABC, metode Bayes, analisis dengan continuous review

system atau sistem Q dan periodic review system atau sistem P, dan perhitungan

IV.

HASIL DAN PEMBAHASAN

4.1 Gambaran Umum Perusahaan

PT. VWX merupakan sebuah perusahaan yang bergerak dalam bidang industri

kosmetik. Perusahaan ini didirikan pada tahun 1993 dan hingga saat ini telah

berkembang menjadi perusahaan yang mempunyai brand kosmetik terkenal di

Indonesia dan beberapa negara di Asia, Timur Tengah dan Afrika.

Produk yang dihasilkan oleh PT. VWX telah menerima sertifikat GMP (Good

Manufacturing Practice) yaitu sertifikat yang dikeluarkan oleh badan kesehatan

internasional, US Food and Drug Administration untuk produk makanan dan obat - obatan yang teruji kualitasnya. Fokus industri PT. VWX yaitu produk skin care antara

lain lulur mandi, sabun mandi, sabun sirih, lotion dan produk make up antara lain alas

bedak, compact powder, blush on, eye shadow, pensil alis, mascara, dan lipstick.

Pada awalnya kegiatan produksi dan kantor pusat PT. VWX berlokasi di

Ciputat, Jakarta Selatan namun karena perkembangan penjualan produk yang

berkembang pesat, menyebabkan tempat yang ada sudah tidak memungkinkan lagi

untuk melakukan proses produksi sehingga pada tahun 1997 kegiatan produksi

PT. VWX dipindahkan ke kawasan industri Lippo Cikarang, Bekasi. Perkembangan

penjualan yang pesat tidak hanya dialami dalam penjualan produk di dalam negeri

namun penjualan produk ke luar negeri pun mengalami peningkatan yang tinggi.

Perkembangan pemasaran ini yang menyebabkan proses produksi PT. VWX terus

meningkat sehingga pada tahun 2012 proses produksi PT. VWX dipindahkan ke Desa

Pedurenan, Gunung Sindur, Bogor, Jawa Barat.

4.2 Perencanaan dan Proses Produksi

Perencanaan produksi merupakan suatu kegiatan yang menentukan apa yang

diproduksi, dalam kualitas berapa, dan sumber-sumber apa yang digunakan.

Berdasarkan waktu pembuatannya, rencana produksi pada PT. VWX terdiri dari 2

macam yaitu :

1. Rencana produksi bulanan, merupakan rencana produksi yang dibuat oleh

planner di tanggal 20 setiap bulan. Rencana produksi bulanan terdiri dari

rencana produksi aktual untuk bulan berjalan, estimasi rencana produksi

Rencana produksi bulanan ini yang menjadi dasar perhitungan inventory

control untuk pemesanan material (raw material dan packaging material).

2. Rencana produksi mingguan, merupakan rencana produksi yang dibuat

oleh planner di setiap minggu. Rencana produksi mingguan pada

PT. VWX dilakukan untuk menentukan apa yang akan diproduksi dilihat

dari prioritas pengerjaan produk yang ditentukan oleh faktor jumlah

permintaan yang paling besar, serta ketersediaan sumber daya yang ada.

Rencana produksi mingguan kemudian didistribusikan ke bagian produksi

sebagai acuan untuk pengerjaan produksi.

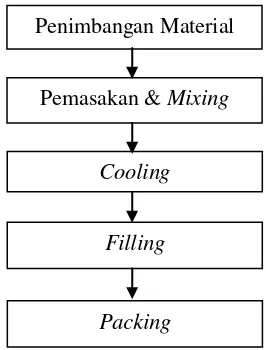

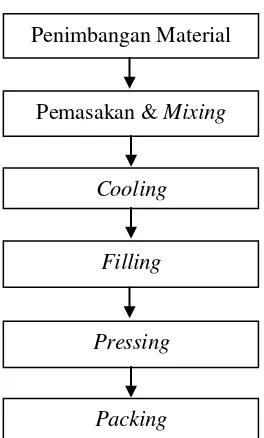

Proses produksi yang dilakukan di PT. VWX terdiri dari beberapa tahapan

yaitu diawali dengan penimbangan raw material atau bahan baku sesuai dengan

protap (prosedur tetap) yang dilakukan oleh bagian warehouse raw material. Setelah

penimbangan raw material selesai dilakukan maka bahan baku yang telah ditimbang

sesuai dengan protap diproses dengan cara dimasak dengan mesin mixing di ruang

produksi sehingga menjadi bulk (bahan setengah jadi). Tahap selanjutnya adalah

tahap cooling atau proses pendinginan bulk selama waktu yang telah ditentukan. Bulk

yang telah didinginkan masuk ke dalam tahap filling atau tahap pengisian bulk ke

dalam packaging. Untuk proses skin care, bulk yang sudah melewati tahap filling

dapat masuk ke dalam tahap packing atau proses akhir produksi yaitu pengemasan

produk jadi ke dalam carton box sesuai dengan standar yang telah ditentukan.

Sedangkan untuk proses make up, bulk yang telah masuk ke dalam tahap filling

tersebut masuk dalam proses pressing atau proses pemadatan bulk dalam wadah

pressing sebelum masuk dalam proses packing. Alur proses produksi di PT VWX

[image:36.595.230.363.575.750.2]digambarkan dalam Gambar 5 dan Gambar 6 berikut.

Gambar 5 Proses produksi produk skin care Penimbangan Material

Pemasakan & Mixing

Cooling

Filling

Gambar 6 Proses produksi produk make up

4.3 Pengadaan dan Pengendalian Raw Material

Sistem pengadaan dan pengendalian raw material yang saat ini dilakukan di

PT. VWX yaitu disesuaikan dengan kebutuhan rencana produksi selama tiga bulan

ditambah dengan stock pengaman (safety stock). Besarnya safety stock ditentukan

berdasarkan lead time masing - masing raw material. Raw material yang mempunyai

lead time 3 bulan atau lebih maka safety stock yang digunakan sebesar 100% dari total

kebutuhan rencana produksi aktual selama satu bulan berjalan, sedangkan material

yang mempunyai lead time kurang dari 3 bulan maka safety stock yang digunakan

sebesar 30% dari total kebutuhan rencana produksi aktual satu bulan berjalan.

4.3.1 Prosedur Pembelian Raw Material

Bersamaan dengan proses perencanaan produksi dan jadwal produksi

maka dikerjakan pula perencanaan kebutuhan raw material dan jadwal dari

pemesanan yang baru. Berdasarkan kebutuhan ini maka ditentukan berapa, apa

saja, dan kapan bahan baku akan dipesan dan disediakan agar kebutuhan pada

rencana produksi dapat terpenuhi.

Prosedur pembelian raw material di PT. VWX yaitu :

1. Pembelian dilakukan jika terdapat kekurangan persediaan dari hasil

perhitungan kebutuhan raw material untuk produksi selama tiga

bulan. Perhitungan kebutuhan raw material dilakukan dengan

menghitung jumlah unit bahan baku yang dibutuhkan oleh masing -

Penimbangan Material

Pemasakan & Mixing

Cooling

Filling

Pressing

masing produk dibandingkan dengan data stock, rencana produksi

selama tiga bulan, safety stock dan data outstanding PO (purchased

order) raw material yang ada di supplier. Jika dari hasil

pengolahan data perencanaan kebutuhan material terdapat

kekurangan persediaan maka akan dibuatkan pemesanan raw

material yang baru yang disesuaikan dengan MOQ (minimum

order quantity), lead time dan waktu dibutuhkan. Pemesanan raw

material berupa PR (purchased requisition) diserahkan oleh PPIC

(Production Planner and Inventory Control) ke manajer PPIC

untuk mendapat persetujuan agar dapat diproses oleh bagian

pembelian (purchasing).

2. Purchasing membuat PO (Purchased Order) sesuai dengan

permintaan PPIC. PO tersebut selanjutnya diserahkan kepada

manajer purchasing untuk mendapat persetujuan, jika PO tersebut

disetujui maka purchasing kemudian mengirimkan PO ke supplier

melalui fax dan memastikan bahwa supplier telah menerima PO

tersebut dan mengkonfirmasi mengenai harga dan batas waktu

pengiriman.

4.3.2 Prosedur Penerimaan Raw Material

Prosedur penerimaan raw material di PT. VWX yaitu :

1. Purchasing memonitor kedatangan raw material yang telah

dipesan ke supplier.

2. Penanganan terhadap penerimaan raw material yang dipesan sesuai

dengan karakteristik masing - masing raw material.

3. Sebelum raw material diterima oleh gudang, pihak gudang akan

verifikasi antara surat jalan dan PO. Apabila sesuai, maka raw

material dapat diterima oleh gudang. Apabila ada ketidaksesuaian

antara surat jalan dengan PO, purchasing melakukan konfirmasi

kepada supplier untuk pengembalian atau penukaran raw material.

4.3.3 Prosedur Pemakaian Raw Material

Pemakaian raw material untuk produksi melibatkan bagian produksi

1. Bagian produksi membuat form permintaan bahan baku (PBB)

sesuai dengan produk yang direncanakan untuk diproduksi

kemudian diserahkan kepada gudang.

2. Bagian gudang menyiapkan raw material sesuai dengan

permintaan.

3. Raw material yang telah disiapkan kemudian diserahkan ke bagian

produksi untuk diproses.

4. Bagian gudang kemudian mencatat raw material yang telah

diserahterimakan ke bagian produksi ke dalam sistem sehingga

sistem dapat mengurangi stock persediaan sesuai dengan kuantitas

yang diserahterimakan.

4.4 Permintaan dan Peramalan Permintaan

4.4.1 Permintaan Produk

Pada tahun 2010 - 2012 PT VWX mengalami peningkatan permintaan

produk yang cukup signifikan. Hal ini disebabkan oleh promosi yang

dilakukan oleh divisi marketing secara terus menerus sehingga masyarakat

semakin mengenal produk yang dihasilkan dan meningkatnya kepercayaan

masyarakat akan kualitas produk yang dihasilkan oleh PT. VWX karena

produk yang dihasilkan oleh PT. VWX telah lulus uji kualitas di Badan

Pengawas Obat dan Makanan (BPOM) dan telah menerima sertifikat halal.

Permintaan produk skin care di tahun 2010 sejumlah 21.328.624 pcs,

di tahun 2011 jumlah permintaan produk skin care meningkat menjadi

23.400.618 pcs dan di tahun 2012 merupakan permintaan tertinggi dengan

jumlah permintaan sebanyak 34.085.503 pcs produk. Persentase kenaikan

permintaan produk skin care di tahun 2011 yaitu naik sebanyak 10% dari

permintaan produk di tahun 2010 dan di tahun 2012 naik sebanyak 50% dari

tahun 2011. Tabel 4 dan Gambar 7 berikut adalah data permintaan produk skin

Tabel 4 Data permintaan produk skin care tahun 2010 - 2012

Bulan Tahun 2010

(Pcs)

Tahun 2011 (Pcs)

Tahun 2012 (Pcs)

Januari 1.535.754 1.555.290 2.035.649

Februari 1.540.935 1.490.006 1.693.855

Maret 1.639.010 1.345.744 1.892.425

April 1.812.525 1.440.047 2.024.704

Mei 1.940.606 1.916.792 2.773.826

Juni 1.984.462 2.050.632 3.292.913

Juli 1.783.463 2.038.114 3.501.770

Agustus 2.343.506 2.317.516 3.831.917

September 1.480.182 2.346.289 3.785.773

Oktober 1.524.500 2.334.661 3.550.813

Nopember 1.606.136 2.453.484 2.960.421

Desember 2.137.563 2.112.044 2.741.436

Total 21.328.642 23.400.618 34.085.503

Sumber : PT VWX (2012)

Gambar 7 Grafik permintaan produk skin care tahun 2010 - 2012

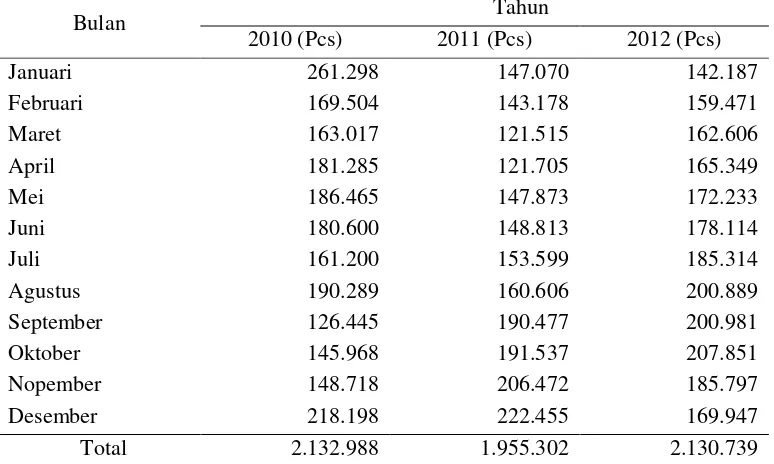

Permintaan produk make up di tahun 2010 sejumlah 2.132.988 pcs,

namun di tahun 2011 jumlah permintaan produk make up turun menjadi

1.955.302 pcs hal ini dapat disebabkan karena PT. VWX kalah bersaing

dengan produk competitor yang gencar melakukan promosi. Penurunan

permintaan produk make up tidak terjadi di tahun 2012 karena di tahun 2012

permintaan produk make up naik menjadi 2.130.739 pcs produk yang dapat

disebabkan kembalinya kepercayaan masyarakat akan produk yang dihasilkan

[image:40.595.141.534.90.591.2]permintaan turun sebesar 8% permintaan produk make up di tahun 2010 dan di

tahun 2012 naik sebanyak 9% dari tahun 2011. Tabel 5 dan Gambar 8 berikut

[image:41.595.144.531.162.394.2]adalah data permintaan produk make up tahun 2010 - 2012.

Tabel 5 Data permintaan produk make up tahun 2010 - 2012

Bulan Tahun

2010 (Pcs) 2011 (Pcs) 2012 (Pcs)

Januari 261.298 147.070 142.187

Februari 169.504 143.178 159.471

Maret 163.017 121.515 162.606

April 181.285 121.705 165.349

Mei 186.465 147.873 172.233

Juni 180.600 148.813 178.114

Juli 161.200 153.599 185.314

Agustus 190.289 160.606 200.889

September 126.445 190.477 200.981

Oktober 145.968 191.537 207.851

Nopember 148.718 206.472 185.797

Desember 218.198 222.455 169.947

Total 2.132.988 1.955.302 2.130.739

[image:41.595.138.543.228.635.2]Sumber : PT VWX (2012)

Gambar 8 Grafik permintaan produk make up tahun 2010 - 2012

4.4.2 Peramalan Permintaan

Berdasarkan data permintaan produk skin care dan make up tahun 2010 -

2012 dapat disimpulkan bahwa data permintaan produk skin care dan make up

(kenaikan) sehingga metode peramalan yang dapat diterapkan untuk membuat

peramalan permintaan di masa depan yaitu dengan analisis time series.

Analisis time series merupakan model peramalan runtut waktu untuk

meramalkan kejadian di waktu yang akan datang atas dasar serangkaian data

masa lalu. Metode peramalan dengan time series dapat digunakan untuk

membuat peramalan permintaan dengan analisis trend (trend analysis), yaitu :

1. Linear Model (model linear)

2. Quadratic Model (model kuadrat)

3. Exponential Growth Model (model pertumbuhan eksponensial)

4. S- Curve (data runtun waktu yang mengikuti kurva bentuk S)

Hasil pengolahan data permintaan produk skin care untuk tahun 2010 -

2012 dengan menggunakan software Minitab 14 analisis time series didapat

tingkat akurasi peramalan yang tinggi untuk produk skin care dengan nilai

MAD, MAPE dan MSD yang semakin kecil adalah peramalan dengan

menggunakan analisis quadratic model dengan MAD = 3,32E+05, MAPE =

1,54E+01, MSD = 1,57E+11 dan Yt = 199339 - 4764,16*t + 136/725*t**2 .

Tingkat akurasi peramalan produk skin care yang terendah adalah dengan

menggunakan analisis Linear Model dan S Curve Model. Perbandingan hasil

analisis time series antara linear model, quadratic model, exponential growth

[image:42.595.139.543.525.626.2]model dan s curve model dapat dilihat dalam Tabel 6 berikut.

Tabel 6 Perbandingan MAPE, MAD dan MSD dengan time series untuk produk skin care

Trend Analysis MAPE MAD MSD Fitted Trend Equation Linear Model 1,81E+01 3,74E+05 2,10E+11 Yt = 1279026 + 49203,9*t

Quadratic Model 1,54E+01 3,32E+05 1,57E+11 Yt = 199339 - 4764,16*t + 136/725*t**2

Exponential

Growth Model 1,63E+01 3,52E+05 1,96E+11 Yt =1425102*(1,02105**t)

S Curve Model 1,66983E+01 3.86932E+05 2.57286E+11

Yt = (10**8)/(58.7621 – 0.591600*(1.12088**t))

Peramalan permintaan produk skin care dengan perhitungan analisis

quadratic model software Minitab 14 untuk permintaan tahun 2013 - 2015

dihasilkan forecast permintaan produk skin care tertinggi berada pada periode

61-72 yaitu sebesar 117.472.829 pcs sedangkan permintaan skin care terendah

berada dalam periode 37 - 48 yaitu sebesar 54.107.490 pcs. Tabel 7 merupakan

Tabel 7 Hasil peramalan produk skin care dengan analisis quadratic model tahun 2013-2015 Periode Forecast Forecast (pcs) Periode Forecast Forecast (pcs) Periode Forecast Forecast (pcs)

37 3.655.510 49 5.640.943 61 8.309.635

38 3.794.866 50 5.837.237 62 8.562.867

39 3.938.967 51 6.038.277 63 8.820.845

40 4.087.813 52 6.244.061 64 9.083.567

41 4.241.404 53 6.454.589 65 9.351.034

42 4.399.739 54 6.669.863 66 9.623.246

43 4.562.819 55 6.889.882 67 9.900.202

44 4.730.645 56 7.114.645 68 10.181.904

45 4.903.215 57 7.344.153 69 10.468.350

46 5.080.529 58 7.578.406 70 10.759.542

47 5.262.589 59 7.817.404 71 11.055.478

48 5.449.394 60 8.061.147 72 11.356.159

Total 54.107.490 81.690.607 117.472.829

Berdasarkan hasil pengolahan data permintaan produk make up tahun

2010 - 2012 dengan menggunakan software Minitab 14 analisis time series

didapat tingkat akurasi peramalan yang tinggi untuk produk make up dengan

nilai MAD, MAPE dan MSD yang semakin kecil yaitu peramalan dengan

menggunakan analisis quadratic model dengan MAD = 20058, MAPE = 12,

MSD = 689468383 dan Yt = 199339 - 4764,16*t + 136,725*t**2. Tingkat

akurasi peramalan produk make up yang terendah adalah dengan

menggunakan analisis Linear Model dengan MAD = 23237, MAPE = 14,

MSD = 863231138 dan Yt = 167299 + 294,674*t. Perbandingan hasil analisis

time series antara linear model, quadratic model, exponential growth model

dan s curve model dapat dilihat dalam Tabel 8.

Tabel 8 Perbandingan MAPE, MAD dan MSD dengan time series untuk produk make up

Peramalan permintaan produk Make Up untuk permintaan tahun 2013

- 2015 dengan analisis quadratic model software Minitab 14 dihasilkan

Trend Analysis MAPE MAD MSD Fitted Trend Equation

Linear Model 14 23237 863231138 Yt = 167299 + 294,674*t

Quadratic Model 12 20058 689468383 Yt = 199339 - 4764,16*t + 136,725*t**2

Exponential Growth

[image:43.595.137.532.619.719.2]forecast permintaan produk make up tertinggi berada pada periode 61-72 yaitu

sebesar 5.865.410 pcs sedangkan proses permintaan make up terendah berada

dalam periode 37-48 yaitu sebesar 2.945.413 pcs. Tabel 9 menunjukkan

[image:44.595.135.540.194.431.2]forecast produk make up untuk tahun 2013 - 2015.

Tabel 9 Hasil peramalan produk make up dengan analisis quadratic model tahun 2013 - 2015

Periode

Forecast Forecast (pcs)

Periode

Forecast Forecast (pcs)

Periode

Forecast Forecast (pcs)

37 210.241 49 294.172 61 417.479

38 215.732 50 302.944 62 429.532

39 221.495 51 311.989 63 441.859

40 227.533 52 321.307 64 454.459

41 233.843 53 330.899 65 467.332

42 240.427 54 340.765 66 480.479

43 247.285 55 350.904 67 493.899

44 254.416 56 361.316 68 507.593

45 261.820 57 372.002 69 521.560

46 269.498 58 382.961 70 535.801

47 277.449 59 394.194 71 550.315

48 285.674 60 405.700 72 565.102

Total 2.945.413 4.169.153 5.865.410

4.5 Manajemen Pengendalian Persediaan 4.5.1 Kuantitas Pemesanan Raw Material

Besarnya kuantitas pemesanan raw material yang dipesan oleh

PT. VWX didapat dari hasil perhitungan data stock dibandingkan dengan

rencana produksi selama tiga bulan, safety stock dan data outstanding PO

(purchased order) raw material yang ada di supplier. Jika dari hasil

pengolahan data perencanaan kebutuhan material terdapat kekurangan

persediaan maka akan dibuatkan pemesanan raw material yang baru yang

disesuaikan dengan MOQ (minimum order quantity), lead time dan waktu

dibutuhkannya raw material tersebut.

4.5.2 Lead Time

Lead time atau jangka waktu antara pemesanan dan pengiriman raw

material antara material yang satu dengan material yang lainnya berbeda satu

sama lain. Pembelian raw material terdiri dari 2 jenis, yaitu :

2. Pembelian raw material lokal

Pembelian raw material impor membutuhkan lead time selama 3 – 4

bulan sedangkan raw material yang dibeli secara lokal membutuhkan lead

time selama 2 minggu.

4.5.3 Tingkat Pemakaian Raw Material

Total pemakaian raw material tahun 2010 – 2012 pada PT. VWX

mengalami peningkatan pemakaian raw material yang cukup signifikan. Hal

ini seiring dengan adanya peningkatan permintaan produk skin care dari tahun

2010 - 2012. Tingkat pemakaian di tahun 2010 sebesar 711.374,918 kg, di

tahun 2011 sebesar 764.640,369 kg dan tingkat pemakaian raw material

terbesar adalah di tahun 2012 yaitu sebesar 910.529,723 kg. Data tingkat

pemakaian raw material tahun 2010 – 2012 pada PT. VWX dapat dilihat

dalam Tabel 10.

Tabel 10 Total pemakaian raw material tahun 2010 – 2012

Tahun 2010 (kg) Tahun 2011 (kg) Tahun 2012 (kg)

711.374,918 764.640,369 910.529,723

Sumber PT. VWX (2012)

4.6 Analisis Pengendalian Persediaan

Fungsi persediaan raw material di PT. VWX termasuk dalam fungsi

persediaan pengaman (safety stock) atau sebagai perlindungan terhadap ketidakpastian

permintaan produk dan beberapa persediaan raw material di PT. VWX juga termasuk