DESAIN CETAKAN TAPIOCA BASED PUFFED SNACK

PANGGANG DENGAN BAHAN DASAR

STAINLESS STEEL DAN ALUMINIUM

SKRIPSI

APRILENI DWI SAPTASARI

F14061369

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

MOLD DESIGN FOR TAPIOCA BASED PUFFED

ROASTED SNACK WITH BASIC MATERIALS

STAINLESS STEEL AND ALUMINUM

Aprileni Dwi Saptasari

Department of Mechanical And Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO Box 220, Bogor, West Java, Indonesia.

e-mail: nient_klose11@yahoo.com

ABSTRACT

Various kinds of puffed food snacks are very enjoyable to consume in our spare time, such as "opak" which are made from glutinous rice, “simping” and “kerupuk” which are tapioca-based puffed snacks, and so on. One of the weakness is that not easy to obtain puffed products which are uniform in shape and size. Having irregular shapes of puffed snacks influence the performance of its packaging because the packaging volume required is greater than if the product is flat. This research aims to produce a flat mold design for puffed snacks and test the effectiveness of the mold in producing flat puffed snacks. Analysis is needed to obtain the solution of existing problems and in accordance with the expected demand. The mold is designed with cover so when the puffing happened, puffed volume expansion of the product can be restrained to follow the existing mold form. The structural design also have considered a mechanism to expend the steam ocured during puffing process, by putting a hole on the fitted lid to facilitate the steam out. The functional test shows that the stainless steel mold produces crispier tapioca-based puffed snacks of 11.2% w.b. moisture content, while aluminium mold produces tapioca-based puffed snacks of 14.7% w.b. moistute content which are tend to uncrispy. But there is a fact that both stainless steel mold as well as aluminium mold produces flat tapioca-based puffed snaks.

APRILENI DWI SAPTASARI. F14061369. Desain Cetakan Tapioca Based Puffed

Snack Panggang dengan Bahan Dasar Stainless Steel dan Aluminium. Di bawah

bimbingan Putiati Mahdar. 2011

RINGKASAN

Penganekaragaman pangan merupakan salah satu upaya untuk meningkatkan kesejahteraan rakyat melalui peningkatan mutu gizi makanan dengan pola konsumsi yang lebih beragam atau usaha untuk lebih menganekaragamkan jenis konsumsi dan meningkatkan mutu gizi makanan rakyat dalam rangka meningkatkan kesejahteraan rakyat.

Kegemaran orang Barat dalam mengkonsumsi makanan berupa roti atau kue dan aneka jenis snack atau camilan ringan yang dinikmati di waktu senggang, menyebabkan perkembangan penganekaragaman pangan untuk menyediakan snack atau camilan di sana lebih maju dibandingkan di Indonesia dilihat dari segi teknologi pengolahannya. Salah satu jenis camilan yang berkembang dalam teknologi pengolahannya adalah puffed snack.

Contoh puffed snack tradisional yang biasa dijual di Indonesia adalah simping, kerupuk beras, dan opak. Produk akhir yang dihasilkan dalam proses pembuatan opak memiliki kelemahan, yaitu bergelombang, sehingga dapat berpengaruh pada saat proses pengemasan karena lebih susah disusun dan dibutuhkan volume pengemasan lebih besar dibanding jika produk dalam keadaan flat.

Bentuk opak yang tidak beraturan dan bergelombang tersebutlah yang melatarbelakangi penulis untuk mendesain sebuah cetakan yang dapat digunakan untuk menghasilkan produk akhir dari puffed snack agar produk akhir yang dihasilkan memiliki bentuk yang lebih teratur dan flat.

Penelitian ini bertujuan untuk menghasilkan desain cetakan flat puffed snack dan menguji efektifitas penggunaan cetakan dalam pembuatan flat puffed snack dilihat dari produk akhir yang dihasilkan. Dalam pembuatan desain alat cetak yang akan digunakan, perlu dilakukan analisis untuk mendapatkan solusi dari permasalahan yang ada dan sesuai dengan kebutuhan yang diharapkan. Solusi inilah yang selanjutnya diterapkan dalam pembuatan desain alat cetak puffed produk.

Sebelum mendapatkan alat cetak yang diinginkan, dilakukan perancangan desain alat cetak yang sesuai kebutuhan dengan bantuan software Computer Aided Design (CAD). Puffed produk didesain agar konsumen mampu menghabiskan dalam dua kali suapan, sehingga puffed produk tersebut didesain memiliki diameter 40 mm dan tebal 3 mm. Agar dalam sekali produksi tidak hanya menghasilkan satu buah puffed produk, maka cetakan didesain dengan diameter 160 mm yang memiliki ruang cetakan dengan diameter ruang cetakan 40 mm dan dalam ruang cetakan 3 mm, sehingga dalam satu cetakan terdapat 7 ruang cetakan serta memiliki tutup cetakan dengan diameter 160 mm yang memiliki lubang pengeluaran uap air dengan diameter 2 mm. Bahan dasar yang digunakan dalam pembuatan alat cetak adalah aluminium dan stainless steel agar alat cetak yang dihasilkan tidak korosif. Dalam proses pembuatan alat cetak tersebut dibantu oleh teknisi bengkel di bengkel bubut Sahabat Teknik, Jakarta Utara.

penelitian ini. Terdapat empat perlakuan penambahan air dalam membuat adonan dasar dengan berat tapioka untuk masing-masing perlakuan tetap, yaitu perlakuan I adalah 75 gr tapioka ditambah 75 ml air, perlakuan II adalah 75 gr tapioka ditambah 100 ml air, perlakuan III adalah 75 gr tapioka ditambah 125 ml air, dan perlakuan IV adalah 75 gr tapioka ditambah 150 ml air. Parameter yang diamati meliputi kadar air adonan dasar dan puffed produk yang dihasilkan, suhu dan waktu puffing, serta tingkat kekerasan.

Suhu puffing dari hasil penelitian untuk cetakan stainless steel lebih tinggi dibanding cetakan aluminium. Kadar air puffed produk terendah dengan nilai 3.5%bb didapat dari Perlakuan 4 baik untuk alat cetak aluminium maupun stainless steel, yang berarti bahwa air yang diuapkan selama proses puffing paling tinggi sehingga kerenyahan yang dihasilkan paling baik diantara perlakuan lainnya. Nilai kekerasan produk akhir pada Perlakuan 4 lebih kecil dibandingkan pada perlakuan lainnya. Sesuai uji organoleptik kerenyahan puffed produk, produk akhir dari Perlakuan 4 paling disukai. Dari hasil uji organoleptik dan uji kekerasan produk, diketahui bahwa nilai kekerasan puffed produk yang semakin kecil akan menunjukkan puffed produk yang dihasilkan semakin renyah. Selain itu, produk akhir yang dihasilkan memiliki kerenyahan yang bertahan paling lama dibandingkan dengan produk akhir yang dihasilkan dengan ketiga perlakuan lainnya.

DESAIN CETAKAN TAPIOCA BASED PUFFED SNACK PANGGANG

DENGAN BAHAN DASAR STAINLESS STEEL DAN ALUMINIUM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

APRILENI DWI SAPTASARI

F 14061369

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

ii

Judul Skripsi : Desain Cetakan

Tapioca

Based Puffed Snack

Panggang

Dengan Bahan Dasar

Stainless Steel

Dan Aluminium

Nama

: Aprileni Dwi Saptasari

NIM

: F14061369

Menyeujui,

Dosen Pembimbing Akademik

Ir. Putiati Mahdar, M.App.Sc

NIP. 130 809 125

Mengetahui,

Ketua Departmen Teknik Mesin dan Biosistem

Dr. Ir. Desrial, M.Eng

NIP. 19661201 199103 1 004

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Desain

Cetakan Tapioca Based Puffed Snack Panggang Dengan Bahan Dasar Stainless

Steel Dan Aluminium adalah hasil karya saya dengan arahan Dosen Pembimbing

Akademik, dan belum diajukan dalam bentuk apa pun pada perguruan tinggi mana

pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun

tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan

dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2011

Yang membuat pernyataan

iv

© Hak cipta milik Aprileni Dwi Saptasari, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apa pun,

v

BIODATA PENULIS

Penulis dilahirkan di Surakarta, pada tanggal 27 April 1988

sebagai anak kedua dari tiga bersaudara dari pasangan bapak.

Sudarmono dan ibu Suparmi. Penulis menyelesaikan pendidikan

Taman Kanak-Kanak pada tahun 1994 di TK Plumbungan,

Sragen. Penulis melanjutkan pendidikan dasar pada tahun 1994 di

SD Negeri Mojo Sragen dan lulus pada tahun 2000, kemudian

melanjutkan pendidikan menengah pertama di SLTP Negeri 5

Sragen dan lulus pada tahun 2003. Penulis menamatkan pendidikan menengah atas di

SMA Negeri 1 Sragen pada tahun 2006.

Pada tahun 2006 penulis melanjutkan pendidikan tinggi di Institut Pertanian

Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI). Penulis memilih

Program Studi Teknik Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas

Teknologi Pertanian. Selama menuntut ilmu di IPB, penulis aktif di beberapa

organisasi kemahasiswaan, diantaranya sebagai Pengurus Himpunan Mahasiswa

Teknik Pertanian (HIMATETA) IPB 2007/2008 dan 2008/2009, dan pengurus

organisasi mahasiswa daerah Persatuan Mahasiswa Sukowati Bogor (PMSB) 2008.

Penulis melakukan Praktik Lapangan (PL) dengan topik “ASPEK

KETEKNIKAN PERTANIAN DALAM PROSES PRODUKSI GULA DI PG.

MADUKISMO PT. MADUBARU YOGYAKARTA”. Selama menjadi mahasiswa,

penulis juga aktif dalam kepanitiaan maupun sebagai peserta dalam kegiatan

departemen maupun himpunan profesi dan seminar berskala nasional.

vi

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karuniaNya sehingga

skripsi ini berhasil diselesaikan. Penelitian dengan judul

Desain Cetakan Tapioca

Based Puffed Snack Panggang Dengan Bahan Dasar Stainless Steel dan

Aluminium dilaksanakan di Laboratorium Teknik Pengolahan Pangan dan Hasil

Pertanian IPB sejak bulan Juli sampai Desember 2010.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin

menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1.

Ir. Putiati Mahdar, M.App.Sc. sebagai dosen pembimbing utama.

2.

Dr. Ir. Sutrisno, M.Agr dan Dr. Ir. Lilik Pujantoro, M.Agr sebagai dosen penguji

yang telah menyempatkan waktunya untuk memberi saran dan masukan kepada

penulis.

3.

Ayah, Ibu, kakak serta adik tercinta yang selalu memberikan dorongan, motivasi,

dan do’a selama ini.

4.

Yuyun Lutfianita, Farida Nur Fitriana, Sri Hartini, Prahana Mahawan Putra,

Nurhudaya, Budi Aprianto, Pak Sulyaden, dan Pak Kasman yang secara langsung

membantu penulis saat penelitian dan pembuatan skripsi.

5.

Arief, Eni, Bayu Nata, Iin, Bayu Eko, Farah, Hafid, Usi, Tono, dan teman-teman

di Departemen Teknik Mesin dan Biosistem angkatan 43 yang selalu memberi

motivasi dan juga banyak membantu selama ini.

Bogor, Januari 2011

vii

DAFTAR ISI

Halaman

KATA PENGANTAR ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN... 1

1.1. LATAR BELAKANG ... 1

1.2. TUJUAN ... 1

II. TINJAUAN PUSTAKA ... 2

2.1. PENGERTIAN PUFFING ... 2

2.2. TAPIOKA (CASAVA STARCH) ... 3

2.3. STAINLESS STEEL ... 4

2.4. ALUMINIUM ... 5

2.5. DESAIN (PERANCANGAN) ... 6

III.METODE PENELITIAN ... 8

3.1. WAKTU DAN TEMPAT ... 8

3.2. ALAT DAN BAHAN ... 8

3.3. PROSEDUR PERANCANGAN ALAT CETAK TAPIOCA BASEDPUFFED SNACK PANGGANG ... 8

3.4. PROSEDUR PENGAMBILAN DATA SUHU ALAT CETAK PADA SAAT KEADAAN KOSONG ... 13

3.5. PROSEDUR PEMBUATAN TAPIOCA BASED PUFFED SNACK ... 14

IV.ANALISIS RANCANGAN ALAT CETAK PUFFED ... 16

4.1. RANCANGAN FUNGSIONAL ... 16

4.2. RANCANGAN STRUKTURAL ... 16

V. HASIL DAN PEMBAHASAN ... 19

5.1. DESAIN ALAT CETAK PUFFED ... 19

5.2. UJI FUNGSIONAL ALAT CETAK PUFFED ... 23

5.3. PERBANDINGAN ANTARA DESAIN CETAKAN ALUMINIUM DENGAN STAINLESS STEEL DILIHAT DARI BEBERAPA FAKTOR ... 29

VI. KESIMPULAN DAN SARAN ... 31

6.1. KESIMPULAN ... 31

6.2. SARAN ... 31

DAFTAR PUSTAKA ... 32

viii

DAFTAR TABEL

Halaman

Tabel 1. Karakteristik gelatinisasi berbagai pati ... 2

Tabel 2. Komposisi kimia tapioka ... 3

Tabel 3. Karakteristik Granula Pati ... 4

Tabel 4. Aplikasi stainless steel di dunia ... 5

Tabel 5. Jumlah air yang menguap pada tiap perlakuan per gram adonan dasar ... 26

Tabel 6. Nilai rataan dan standar deviasi kekerasan produk ... 27

Tabel 7. Karakteristik fisik puffed produk setelah pemanggangan ... 28

Tabel 8. Hasil organoleptik tingkat kerenyahan puffed produk yang dihasilkan ... 29

ix

DAFTAR GAMBAR

Halaman

Gambar 1. Diagram Alir Proses perancangan (Harsokoesoemo, 1999) ... 7

Gambar 2. Tahapan dalam merancang alat cetak puffed ... 9

Gambar 3. Penurunan berat air setelah proses puffing ... 11

Gambar 4. Diagram alir pengujian alat cetak ... 12

Gambar 5. Diagram alir pengambilan data suhu pada alat cetak dalam keadaan kosong ... 13

Gambar 6. Pembuatan adonan dasar: (a) mendidihkan air, (b) penambahan tapioka, (c) pencampuran hingga rata, dan (d) pengukusan ... 14

Gambar 7. Proses pemanggangan: (a) adonan dasar, (b) dibuat bulatan kecil ± 8 mm, (c) pemanggangan, dan (d) puffed produk yang dihasilkan ... 15

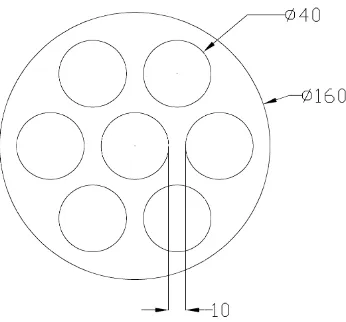

Gambar 8. Banyaknya ruang cetakan dalam satu cetakan ... 17

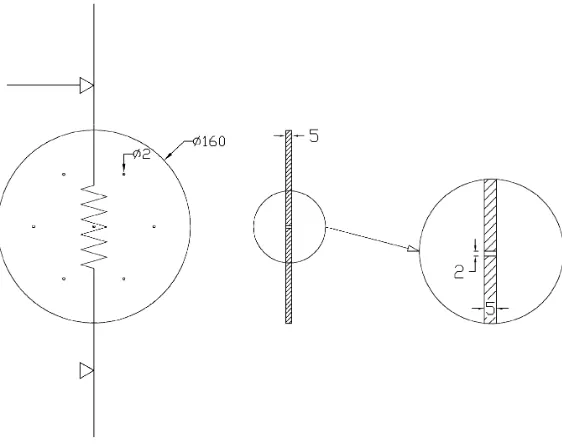

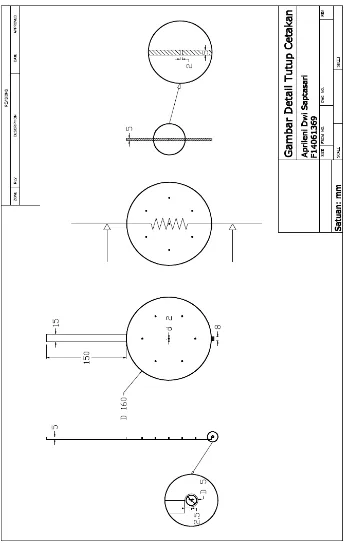

Gambar 9. Tutup cetakan sesuai dengan dimensi yang ditentukan ... 18

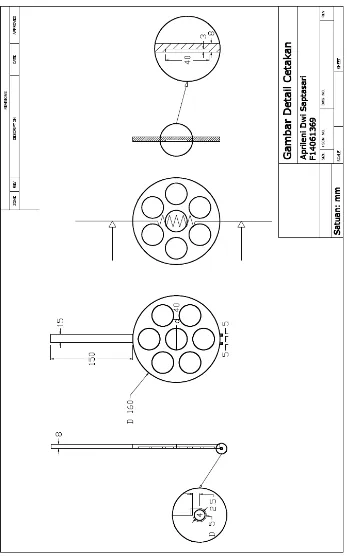

Gambar 10. Desain cetakan puffed snack (3 dimensi) ... 19

Gambar 11. Detail cetakan puffed snack ... 20

Gambar 12. Detail tutup cetakan puffed snack ... 21

Gambar 13. Bagian utama alat cetak yang dihasilkan beserta bagiannya ... 22

Gambar 14. Bagian tutup alat cetak yang dihasilkan beserta bagiannya ... 22

Gambar 15. Pengukuran suhu puffing: (a) termokopel dipasangkan pada alat cetak dan (b) recorder untuk mengetahui suhu yang terjadi ... 23

Gambar 16. Grafik suhu puffing pada tiap perlakuan ... 23

Gambar 17. Grafik kadar air adonan dasar ... 24

Gambar 18. Grafik hubungan kadar air adonan dasar dengan kadar air puffed produk ... 25

Gambar 19. Peralatan yang digunakan dalam pengukuran kadar air: (a) oven dan (b) timbangan analitik ... 25

Gambar 20. Seperangkat rheometer ... 28

x

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Jadwal kegiatan ... 34

Lampiran 2. Anggaran dana pembuatan alat cetak puffed ... 35

Lampiran 3. Data suhu alat cetak pada saat keadaan kosong (tanpa beban) ... 36

Lampiran 4. Data pengukuran kekerasan puffed snack ... 39

Lampiran 5. Perhitungan kadar air adonan dasar ... 40

Lampiran 6. Perhitungan kadar air puffed produk ... 41

Lampiran 7. Perhitungan kehilangan air (air yang menguap) ... 43

Lampiran 8. Data suhu pada saat proses puffing ... 50

Lampiran 9. Data kadar air adonan dasar dan puffed produk ... 51

I.

PENDAHULUAN

1.1

LATAR BELAKANG

Penganekaragaman pangan adalah salah satu upaya untuk meningkatkan kesejahteraan rakyat melalui peningkatan mutu gizi makanan dengan pola konsumsi yang lebih beragam. Pengertian penganekaragaman pangan ini dapat dilihat dari dua aspek. Pertama, penganekaragaman horizontal, yaitu upaya untuk menganekaragamkan konsumsi dengan memperbanyak macam komoditas pangan dan yang kedua adalah upaya meningkatkan produksi dari masing-masing komoditas tersebut.

Salah satu contoh puffed snack tradisional yang biasa dijual adalah opak. Produk akhir yang dihasilkan dari proses pembuatan opak memiliki kekurangan, yaitu cenderung bergelombang, tidak flat. Selain opak, contoh lainnya adalah kerupuk. Seperti yang kita ketahui, hasil akhir dalam menggoreng kerupuk adalah bentuk yang tidak beraturan dan bergelombang dari kerupuk tersebut. Bentuk yang tidak beraturan berpengaruh besar pada saat proses pengemasan karena dibutuhkan volume pengemasan lebih besar dibanding jika kerupuk dalam keadaan flat. Produsen yang menginginkan agar bentuk kerupuk yang tidak beraturan tadi dapat menjadi lebih flat, maka proses penggorengan kerupuk mentah dilakukan satu per satu dan ditekan dengan alat tertentu pada waktu proses pengembangan berlangsung. Penekanan tersebut dilakukan agar pada saat proses pengembangan berlangsung, ekspansi volume kerupuk dapat dikekang untuk mengarahkan pengembangannya sehingga menghasilkan produk akhir yang lebih beraturan dan flat.

Bentuk yang tidak beraturan dan bergelombang dari produk akhirlah yang melatarbelakangi penulis untuk mendesain sebuah cetakan yang akan digunakan dalam proses pembuatan puffed snack agar produk akhir yang dihasilkan memiliki bentuk yang lebih teratur dan flat, sehingga tercipta keseragaman bentuk dan ukuran yang sesuai dengan ukuran pada cetakan. Keseragaman bentuk dan ukuran dari produk akhir tersebut selain akan meningkatkan nilai estetis dari produk, juga dapat membantu produsen dalam pengemasan agar lebih mudah serta dapat mengurangi biaya pengemas yang dikeluarkan. Berkurangnya biaya pengemasan disebabkan karena turunnya biaya yang dikeluarkan untuk membeli bahan pengemas. Penurunan dalam pembelian bahan pengemas disebakan karena volume pengemasan produk akhir akan lebih kecil dari biasanya. Volume pengemasan tersebut berkurang karena produk akhir yang dihasilkan lebih beraturan dan flat sehingga tidak terlalu banyak memakan tempat pada saat pengemasan.

Bahan dasar yang akan digunakan dalam pembuatan cetakan tersebut adalah stainless steel dan aluminium. Bahan tersebut dipilih karena termasuk logam anti karat yang biasa digunakan dalam industri pengolahan pangan di dunia. Karena seperti yang kita ketahui, bahwa dalam proses pengolahan pangan, bahan dasar untuk alat dan mesin yang akan digunakan dalam proses pengolahan harus terbuat dari bahan-bahan yang tidak berbahaya dan tidak bereaksi dengan bahan pangan yang diolah.

1.2

TUJUAN

2

II.

TINJAUAN PUSTAKA

2.1

PENGERTIAN PUFFING

Menurut Sulaeman (1995), teknik puffing merupakan teknik pengolahan bahan pangan dimana bahan pangan tersebut mengalami pengembangan sebagai akibat pengaruh perlakuan suhu atau tekanan sehingga mengakibatkan terjadinya proses perubahan pada struktur bahan tersebut.

Kondisi yang tepat dari tahap-tahap puffing mempunyai pengaruh penting pada rasa dan stabilitas produk. Waktu pembakaran harus dikontrol dalam selang beberapa detik untuk menghindari kurangnya ekspansi maupun terjadinya kegosongan produk (Maxwell dan Holahan, 1974). Teknik puffing selain dipengaruhi kandungan air, juga dipengaruhi oleh kandungan pati dari bahan dasar yang digunakan dalam proses.

Salah satu faktor yang mempengaruhi penerimaan konsumen terhadap produk puffing adalah kerenyahan/tekstur produk puffing. Kerenyahan/tekstur produk puffing berkorelasi terhadap volume pengembangan (volume ekspansi) produk puffing (Muliawan, 1991; Jugenheimer, 1976).

Struktur granula pati terdiri dari kristal dan bukan kristal. Kristal merupakan perubahan sejumlah besar rantai glukosa yang mengalami pengikatan hidrogen untuk membentuk area yang sulit bagi air dan enzim untuk menembus. Granula pati asli tidak dapat larut dalam air dingin. Ketika pati murni dipanaskan dalam air, granula akan mengembang dan strukturnya hancur (gelatinisasi). Proses penghilangan kristal oleh panas dan air tersebut disebut proses gelatinisasi. Hilangnya kristal tersebut dapat membantu terjadinya proses puffing agar lebih optimal, sehingga produk akhir yang dihasilkan dapt lebih renyah/krispi. Ketika pengembangan tidak terjadi secara optimal, akan dihasilkan produk akhir yang keras atau bantet.

Granula pati yang mengalami gelatinisasi dapat dibuat membengkak luar biasa dan bersifat tidak dapat kembali pada kondisi semula. Suhu pada saat granula pati pecah disebut suhu gelatinisasi (Winarno, 1992). Pengembangan pada granula pati bersifat dapat balik dan tidak dapat balik. Peningkatan volume granula pati yang terjadi di dalam air pada suhu 55–65oC merupakan pembengkakan granula pati yang dapat kembali ke kondisi semula. Granula pati dapat dibuat membengkak luar biasa dan bersifat tidak dapat kembali lagi pada kondisi semula ketika pati dipanaskan di atas suhu gelatinisasi.

Tabel 1. Karakteristik gelatinisasi berbagai pati

Pati Suhu Gelatinisasi (oC)

Viskositas Maksimum (BU)a

Swelling Power (%)

pada 95oC

Ubi kayu 65-70 1 200 71

Sagu 65-70 100 97

Gandum 80-85 200 21

Jagung 75-80 700 24

Sorghum 75-80 700 22

Beras 70-75 500 19

Kentang 60-65 3 000 1 153

3 Berbagai macam pati tidak sama sifatnya, tergantung dari panjang rantai karbonnya, serta apakah lurus atau bercabang rantai molekulnya. Pati dalam jaringan tanaman mempunyai bentuk granula yang berbeda-beda. Dengan mikroskop, jenis pati dapat dibedakan karena mempunyai bentuk, ukuran, dan letak hilum yang unik.

2.2

TAPIOKA (CASAVA STARCH)

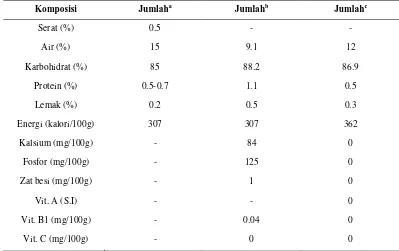

Tapioka merupakan hasil ekstraksi ubi kayu, dengan komposisi kimia tapioka yang dapat dilihat pada Tabel 2. Karakteristik tapioka akan mempengaruhi produk yang dihasilkan. Pati tapioka tersusun atas granula-granula pati berukuran 5-35 mikron, memiliki sifat birefringent yang kuat serta tersusun atas 20% amilosa dan 80% amilopektin sehingga mempunyai sifat mudah mengembang (swelling) dalam air panas. Pati ini dengan cepat akan tergelatinisasi oleh pemanasan dengan air dan larutanya setelah pendinginan tetap cair, relatif lebih stabil tidak cepat memisah kembali ke bentuk yang tidak larut (Sostrosoedirdjo, 1987).

Sifat birefringent dari granula pati adalah sifat merefleksikan cahaya terpolarisasi sehingga di bawah mikroskop terlihat hitam-putih. Pada waktu granula mulai pecah sifat birefringent ini akan hilang. Kisaran suhu yang menyebabkan 90% butir pati dalam air panas membengkak sedemikian rupa sehingga tidak kembali ke bentuk normalnya disebut “Birefringence End Point Temperature” atau disingkat BEPT (Winarno, 1984).

Tabel 2. Komposisi kimia tapioka

Komposisi Jumlaha Jumlahb Jumlahc

Serat (%) 0.5 - -

Air (%) 15 9.1 12

Karbohidrat (%) 85 88.2 86.9

Protein (%) 0.5-0.7 1.1 0.5

Lemak (%) 0.2 0.5 0.3

Energi (kalori/100g) 307 307 362

Kalsium (mg/100g) - 84 0

Fosfor (mg/100g) - 125 0

Zat besi (mg/100g) - 1 0

Vit. A (S.I) - - 0

Vit. B1 (mg/100g) - 0.04 0

Vit. C (mg/100g) - 0 0

Sumber: a Grace (1977); b Makfoeld (1982); c Depkes (1990)

4 Ketika sebagian besar dari granula mengalami gelatinisasi. Fungsi dari pati sebagai bahan makanan menghasilkan kemampuan perekat.

Secara mikroskopik, granula pati dibentuk oleh molekul-molekul yang membentuk lapisan tipis yang tersusun terpusat. Granula pati bervariasi dalam bentuk dan ukuran, ada yang berbentuk bulat, oval, atau bentuk tak beraturan demikian juga ukurannya, mulai kurang dari 1 mikron sampai 150 mikron ini tergantung sumber patinya (Tabel 3).

Tabel 3. Karakteristik Granula Pati

Sumber

Diameter

Kisaran (µ m) Rata-rata (µm)

Jagung 21 - 96 15

Kentang 15 – 100 33

Ubi jalar 15 – 55 25 – 50

Tapioka 6 – 36 20

Gandum 2 – 38 20 – 22

Beras 3 – 9 5

Juliana (2007) menyatakan bahwa rendemen pati singkong (tapioka) adalah 11.79% dengan kadar air 6.15% dari berat kering. Nilai rendemen pati singkong dipengaruhi oleh usia atau kematangan dari tanaman singkong. Menurut Grosch dan Belitz (1987), pati dari akar dan umbi lebih mudah dan cepat mengembang dibandingkan dengan pati serealia, karena pati serealia strukturnya lebih kompak. Suhu gelatinisasi tapioka berada pada kisaran 52-64oC. Sedangkang Wurzburg (1989) menyatakan bahwa suhu gelatinisasi tapioka berkisar antara 58.5-70oC.

2.3

STAINLESS STEEL

Stainless steel adalah kelompok baja paduan tinggi yang dirancang untuk memiliki daya tahan korosi tinggi. Paduan utamanya adalah chromium (Cr), biasanya diatas 15%. Paduan chromium membentuk lapisan (film) oksida tipis yang kedap air, yang melindungi permukaan dari korosi. Nikel (Ni) ditambahkan sebagai paduan untuk meningkatkan daya tahan korosi. Karbon digunakan untuk meningkatkan kekuatan dan kekerasan, tetapi penggunaan karbon dapat menurunkan daya tahan korosi karena berikatan dengan krom membentuk karbida krom (chromium carbide).

Beberapa sifat yang dimiliki oleh stainless steel antara lain memiliki daya tahan yang baik terhadap panas, karat dan goresan/gesekan; tahan pada temperatur rendah maupun tinggi; memiliki kekuatan besar dengan massa yang kecil; keras, liat, densitasnya besar dan permukaannya tahan aus; tahan terhadap oksidasi; kuat dan dapat ditempa; mudah dibersihkan, mengkilat dan tampak menarik.

5 Keberadaan lapisan korosi yang tipis tersebut mencegah proses korosi dengan berlaku sebagai tembok yang menghalangi oksigen dan air bersentuhan dengan permukaan logam. Hanya beberapa lapisan atom saja cukup untuk mengurangi kecepatan proses karat selambat mungkin karena lapisan korosi tersebut terbentuk dengan sangat rapat. Lapisan korosi ini lebih tipis dari panjang gelombang cahaya sehingga tidak mungkin untuk melihatnya tanpa bantuan instrumen moderen.

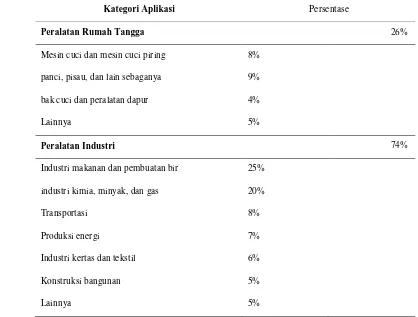

Peralatan rumah tangga atau lebih luas lagi disebut ketogori barang keperluan rumah tangga menyerap 26% dari produksi baja tahan karat di dunia seperti yang terlihat pada Tabel 4. Sebagain besar produksi yaitu, 74 % digunakan dalam dunia industri. Sektor yang paling banyak menyerap baja tahan karat pada kategori ini adalah industri makanan dan minuman sebanyak 25% dari total produksi, dan 20% pada industri minyak dan gas.

Tabel 4. Aplikasi stainless steel di dunia

Kategori Aplikasi Persentase

Peralatan Rumah Tangga 26%

Mesin cuci dan mesin cuci piring 8%

panci, pisau, dan lain sebaganya 9%

bak cuci dan peralatan dapur 4%

Lainnya 5%

Peralatan Industri 74%

Industri makanan dan pembuatan bir 25%

industri kimia, minyak, dan gas 20%

Transportasi 8%

Produksi energi 7%

Industri kertas dan tekstil 6%

Konstruksi bangunan 5%

Lainnya 5%

Sumber: Anonim, 13 Juli 2009

2.4

ALUMINIUM

6 cukup reaktif. Aluminium tahan terhadap korosi akibat fenomena pasivasi, yaitu terbentuknya lapisan aluminium oksida ketika aluminium terpapar dengan udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh.

Selama 50 tahun terakhir, aluminium telah menjadi logam yang luas penggunaannya setelah baja. Perkembangan ini didasarkan pada sifat-sifatnya yang ringan, tahan korosi, kekuatan dan ductility yang cukup baik (aluminium paduan), mudah diproduksi dan cukup ekonomis (aluminium daur ulang). Yang paling terkenal adalah penggunaan aluminium sebagai bahan pembuat pesawat terbang, yang memanfaatkan sifat ringan dan kuatnya.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, diperlakukan dengan mesin, dicor, ditarik, dan diekstrusi.

Aluminium juga merupakan konduktor panas dan elektrik yang baik. Jika dibandingkan dengan massanya, aluminium memiliki keunggulan dibandingkan dengan tembaga, yang saat ini merupakan logam konduktor panas dan listrik yang cukup baik, namun cukup berat.

Aluminium murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri, namun aluminium murni yang dijual di pasaran tidak pernah mengandung 100% aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam aluminium murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan dan pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak baik (misalnya pada proses daur ulang aluminium). Umumnya, aluminium murni yang dijual di pasaran adalah aluminium murni 99%, misalnya aluminium foil.

2.5

DESAIN (PERANCANGAN)

Menurut Ullman (1992), alasan penerapan perancangan adalah karena adanya kebutuhan produk baru,efektifitas biaya, dan kebutuhan akan produk yang berkualitas tinggi. Masalah yang sering muncul pada produk baru adalah produk tersebut tidak berfungsi sebagaimana mestinya, membutuhkan waktu yang lama dalam merealisasikannya di masyarakat, biaya terlalu mahal, dan hasil produk yang kurang memuaskan. Dari permasalahan-permasalahan tersebut maka perlu dilakukan analisis permasalahan untuk mendapatkan solusi melalui tahapan perencanaan yang tepat. Perencanaan merupakan tahapan bagaimana untuk memperoleh suatu produk tertentu yang sesuai dengan kebutuhan yang ada. Tahapan-tahapan dalam melakukan perancangan meliputi identifikasi masalah, analisis masalah, konsep desain, pembuatan prototipe, dan pengujian kerja prototipe.

7

Kebutuhan

Analisis masalah, spesifikasi

produk, dan perancangan proyek

Perancangan konsep produk

Perancangan Produk

Evaluasi produk hasil rancangan

Dokumen untuk pembuatan produk

8

III.

METODE PENELITIAN

3.1

WAKTU DAN TEMPAT

Penelitian dengan topik “Desain Cetakan Tapioca Based Puffed Snack Panggang Dengan Bahan Dasar Stainless Steel dan Aluminium” dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, IPB, Bogor. Waktu pelaksanaan penelitian selama 6 bulan terhitung mulai Juli hingga Desember 2010. Jadwal kegiatan dapat dilihat pada Lampiran 1.

3.2

ALAT DAN BAHAN

Peralatan dan perlengkapan utama yang diperlukan untuk kegiatan penelitian ini meliputi peralatan perancangan, peralatan pembuatan alat cetak, dan peralatan dalam pengujian alat. Peralatan yang dipergunakan antara lain:

a. Peralatan yang digunakan dalam perancangan terdiri dari komputer dan software Computer Aided Design (CAD).

b. Peralatan pembuatan alat cetak merupakan peralatan perbengkelan yang diperlukan selama proses pembuatan cetakan.

c. Peralatan yang digunakan dalam pengujian alat cetak adalah termokopel, recorder, rheometer kompor gas, dan oven.

Bahan-bahan yang diperlukan untuk penelitian ini mencakup bahan yang digunakan dalam

pembuatan cetakan dan bahan yang digunakan dalam pengujian alat cetak yang dihasilkan, yaitu:

a. Bahan yang digunakan dalam pembuatan alat cetak terdiri dari plat stainless steel dan plat aluminium.

b. Bahan yang diperlukan dalam pengujian alat cetak adalah tapioka dan air.

3.3

PROSEDUR PERANCANGAN ALAT CETAK TAPIOCA BASED PUFFED

SNACK PANGGANG

9 Gambar 2. Tahapan dalam merancang alat cetak

1. Identifikasi Masalah

Identifikasi masalah merupakan langkah awal dalam perancangan alat. Pada tahap ini dilakukan identifikasi masalah-masalah yang muncul pada penggunaan alat cetak puffed snack yang biasa digunakan. Masalah-masalah yang biasanya muncul pada pembuatan puffed produk adalah produk akhir yang dihasilkan tidak beraturan dibagian tepinya (misalnya: simping) dan bergelombang (misalnya: kerupuk beras dan opak), sehingga ukuran puffed produk yang dihasilkan tidak seragam. Bentuk yang tidak seragam dan bergelombang tersebut menyulitkan produsen dalam proses pengemasan karena akan menghasilkan volume pengemasan yang lebih besar dari seharusnya jika produk dalam keadaan flat.

Dari kekurangan dalam menghasilkan produk akhir tersebut, maka diperlukan modifikasi dari alat cetak yang sudah ada sehingga mampu menghasilkan puffed produk yang memiliki bentuk akhir teratur, tidak bergelombang, dan flat.

2. Analisis Masalah

10 Salah satu ciri puffed produk adalah ketika pada suhu tertentu bahan mengalami gelatinisasi dan terus diberi panas, maka bahan akan mengembang dan mengeluarkan uap air. Pengembangan akan terjadi ke segala arah jika bahan tidak dibatasi ruang pengembangannya. Pengembangan yang tidak beraturan tadi menyebabkan produk akhir juga memiliki bentuk tidak beraturan atau bergelombang.

Pada pembuatan simping misalnya, produk akhir yang dihasilkan memiliki bentuk bulat tidak beraturan dibagian tepinya disebabkan karena pada saat proses pembuatannya, ketika proses puffing terjadi bahan hanya mendapat pengekangan dari dua arah (atas dan bawah) sehingga pengembangan yang tidak beraturan akan terjadi ke arah samping. Penggembangan dua arah terjadi karena pada proses pembuatan simping, produsen menggunakan alat cetak yang terbuat dari dua plat logam yang dihubungkan dengan engsel.

Bentuk akhir yang bergelombang pada pembuatan kerupuk beras dan opak terjadi karena ketika proses puffing terjadi bahan bebas mengembang ke segala arah. Hal itu disebabkan karena pada saat proses pembuatan produk tidak menggunakan alat cetak.

Ukuran dari puffed produk yang tidak seragam disebabkan karena alat cetak yang digunakan tidak memiliki ruang cetakan yang seharusnya diisi oleh bahan ketika proses puffing berlangsung.

Solusi yang diberikan agar puffed produk memiliki bentuk dan ukuran yang sama serta tidak bergelombang adalah dengan mendesain alat cetak yang mampu mengekang pengembangan bahan dari semua arah (atas, bawah, dan samping).

3. Konsep Desain

Setelah dilakukan analisis permasalahan yang ada dan pengumpulan ide-ide pemecahan masalah yang mempertimbangkan beberapa aspek yang terkait, dilakukan perumusan untuk menghasilkan beberapa konsep desain fungsional maupun struktural yang dilengkapi dengan gambar sketsa dan analisis teknik.

Modifikasi dalam desain struktural yang dilakukan adalah alat cetak dibuat dari dua plat logam anti karat dimana puffed produk yang dihasilkan didesain agar konsumen mampu menghabiskan produk tersebut maksimal dalam dua kali suapan, sehingga puffed produk didesain memiliki diameter 40 mm dan tebal 3 mm. Agar dalam sekali produksi tidak hanya menghasilkan satu buah puffed produk, maka cetakan didesain dengan diameter 160 mm yang memiliki ruang cetakan dengan diameter ruang cetakan 40 mm dan dalam ruang cetakan 3 mm, sehingga dalam satu cetakan terdapat 7 ruang cetakan. Modifikasi selanjutnya adalah memberi tutup cetakan dengan diameter 160 mm yang memiliki lubang pengeluaran uap air dengan diameter 2 mm agar pada saat proses puffing ekspansi volume puffed produk dapat dikekang sehingga pengembangannya akan mengikuti bentuk lubang cetakan yang ada. Dengan demikian, hasil akhir dari puffed produk akan lebih beraturan bentuknya sehingga lebih memudahkan dalam proses pengemasan.

Puffed produk yang diinginkan tidak memiliki ukuran yang terlalu besar dan tebal dengan bentuk akhir bulat teratur dan flat. Sehingga bentuk dari lubang cetakan dibuat bulat dengan diameter dan kedalaman tertentu.

4. Pembuatan Gambar Kerja

11 Untuk bahan dasar yang digunakan dalam pembuatan alat cetak adalah aluminium dan stainless steel. Bahan tersebut dipilih karena termasuk logam anti karat yang biasa digunakan untuk membuat peralatan rumah tangga maupun industri yang berkaitan dengan pengolahan pangan. Logam anti karat digunakan agar pada saat proses pengolahan pangan tidak terjadi reaksi antara bahan dasar yang digunakan untuk mengolah dengan bahan pangan yang diolah, sehingga produk yang dihasilkan aman untuk dikonsumsi.

5. Pembuatan Alat Cetak Puffed

Setelah desain alat cetak selesai, kemudian dilakukan pembuatan alat cetak sesuai dengan hasil dari analisis desain rancangan alat cetak dalam pembuatan puffed snack. Pembuatan alat cetak ini dilakukan di Bengkel Bubut “Sahabat Teknik” Jakarta Utara.

6. Uji Fungsional

Uji fungsional dilakukan untuk mengetahui apakah alat cetak yang dibuat sesuai dengan desain yang ada dapat menghasilkan flat puffedsnack. Uji fungsional yang dilakukan meliputi:

a. Suhu puffing

Pengukuran suhu menggunakan bantuan termokopel dan recorder. Termokopel dipasang pada tujuh titik di tiap lubang pengeluaran uap pada tutup alat cetak. Suhu yang dicatat adalah suhu saat adonan dasar mengalami proses puffing.

b. Kadar air adonan dasar dan puffed produk

Dalam pengukuran kadar air adonan dasar dan puffed produk menggunakan metode oven. Pengukuran diawali dengan pemberian label pada cawan agar sample tidak tertukar satu dengan yang lain. Setelah itu cawan ditimbang menggunakan timbangan analitik seberat A gram. Masukkan adonan yang akan diukur kadar airnya kedalam cawan yang sudah diberi label dan ditimbang sebagai berat B gram. Setelah itu, cawan yang sudah terisi dimasukkan ke dalam oven bersuhu 103 oC selama 48 jam atau sampai berat bahan konstan. Kemudian bahan dikeluarkan dan cawan beserta isinya ditimbang sebagai berat C gram. Kadar air bahan dinyatakan dengan berat basah (bb) dalam satuan persen (%). Perubahan kadar air dapat dihitung dengan persamaan:

%bb = x 100%

c. Kehilangan air selama proses puffing

Untuk pengukuran kehilangan air selama proses puffing, nilai kadar air adonan dasar dimisalkan sebagai kadar air awal dan selanjutnya nilai kadar air puffed produk dimisalkan sebagai kadar air akhir.

12 Keterangan:

KA awal = kadar air awal (%) a = berat air awal (gram) KA akhir = kadar air akhir (%) a1 = berat air akhir (gram)

c = berat total awal (gram) b = berat padatan (gram) c1 = berat total akhir (gram)

Sehingga, rumus KA basis basah:

KA bb =

d. Kekerasan puffed produk yang dihasilkan

Tingkat kekerasan puffed produk yang dihasilkan diukur menggunakan alat rheometer. Pengukuran dilakukan untuk tiap kadar air dengan 3 titik penekanan yang berbeda sebanyak 6 sampel puffed produk. Rheometer di set dengan mode 20, beban maksimal 10 kg, dengan kedalaman penekanan 2 mm, dan kecepatan penurunan beban 60 mm/menit. Uji kekerasan diukur berdasarkan kemampuan puffed produk menahan jarum penusuk rheometer berdiameter 2.5 mm.

e. Uji organoleptik tingkat kerenyahan puffed produk yang dihasilkan

Uji organoleptik dilakukan untuk mengetahui sejauh mana panelis (5 orang mahasiswa) menyukai kerenyahan puffed produk yang dihasilkan dari berbagai perlakuan bahan dasar dan cara pemanggangan. Uji yang dilakukan adalah uji hedonik dengan skala penilaian 1 sampai 5. Skor 5 untuk sangat renyah, skor 4 untuk penilaian renyah, skor 3 untuk agak renyah, skor 2 untuk tidak renyah, dan skor 1 untuk penilaian sangat tidak renyah.

13

3.4

PROSEDUR PENGAMBILAN DATA SUHU ALAT CETAK PADA SAAT

KEADAAN KOSONG

Prosedur dalam pengambilan data suhu kosong pada alat cetak dilakukan pertama kali dengan memasang termokopel pada recorder, kemudian dilanjutkan pemasangan termokopel pada alat cetak yang akan diukur suhu kosongnya. Dalam pengambilan data suhu ini, digunakan 7 buah termokopel untuk dipasang pada tiap lubang pengeluaran uap yang ada pada tutup alat cetak. Setelah pemasangan termokopel selesai, dilakukan setting dan pengecekan pada recorder apakah suhu pada alat cetak dalam keadaan kosong (sebelum dipanaskan) untuk termokopel satu hingga tujuh terdapat perbedaan atau tidak. Jika tidak terdapat perbedaan suhu yang signifikan, pengambilan data suhu dapat dilaksanakan dngan mulai menyalakan api kompor dan menekan tombol record pada recorder untuk mulai mengambil data. Diagram alir pengambilan data suhu alat cetak dalam keadaan kosong (tanpa beban) seperti terlihat pada Gambar 5 dan untuk data suhu alat cetak pada saat keadaan kosong dapat dilihat pada Lampiran 3.

14

3.5

PROSEDUR PEMBUATAN TAPIOCA BASED PUFFED SNACK

a. Adonan Dasar

Dalam membuat adonan dasar diberikan empat perlakuan pemberian air yaitu Perlakuan 1 (75 ml), Perlakuan 2 (100 ml), Perlakuan 3 (125 ml), dan Perlakuan 4 (150 ml). Dalam setiap perlakuan untuk mendapatkan adonan dasar, yang pertama kali dilakukan adalah mendidihkan air tersebut dalam perlakuan dan kemudian dimasukkan tapioka seberat 75 gr sambil diaduk hingga rata. Setelah rata, adonan dimasukkan ke dalam tupperware dan ditutup rapat dengan aluminium foil untuk kemudian dilakukan pengukusan. Pengukusan dilakukan agar adonan tadi mengalami gelatinisasi sehingga memudahkan terjadinya proses puffing pada saat pemanggangan dilakukan. Lama pengukusan untuk mendapatkan adonan dasar adalah 20 menit. Urutan dalam pembuatan adonan dasar dapat dilihat pada Gambar 6.

(a) (b)

(d) (c)

15 b. Proses Pemanggangan

Adonan dasar yang telah dikukus, setelah dingin dibentuk bulat kecil dengan diameter sekitar 8 mm. Sebelum adonan dasar dipanggang, alat cetak dipanaskan terlebih dahulu, setelah cetakan cukup panas, segera masukkan tujuh butir bulatan adonan dan segera ditutup rapat. Pemanggangan dilakukan dengan menggunakan kompor gas dan dipanggang pada api kecil. Ketika sudah terdengar ledakan pada saat memanggang, hal tersebut menandakan bahwa adonan dasar telah mengalami proses puffing. Proses pemanggangan adonan dasar dapat dilihat pada Gambar 7.

(a) (b)

(d) (c)

16

IV.

ANALISIS RANCANGAN ALAT CETAK PUFFED

4.1

RANCANGAN FUNGSIONAL

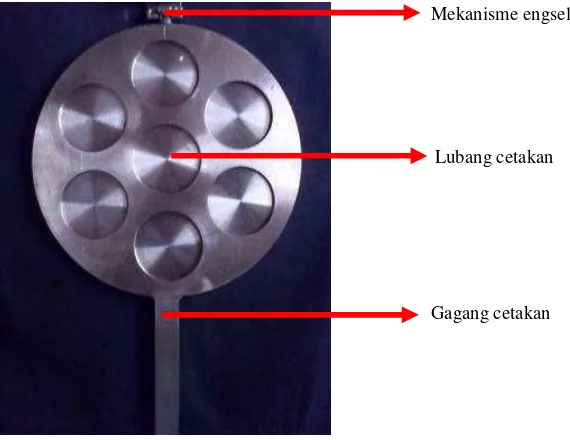

Sebelum mendapatkan alat cetak yang diinginkan, perlu dilakukan perancangan desain alat cetak yang sesuai kebutuhan. Dalam proses perancangan tersebut, diperlukan bantuan software Computer Aided Design (CAD) agar lebih memudahkan dalam melakukan perubahan pada gambar desain yang dihasilkan jika diperlukan. Alat cetak puffed ini memiliki beberapa bagian dengan fungsi yang berbeda-beda. Bagian dan fungsi dari alat cetak ini diantaranya:

a. Bagian utama cetakan, merupakan bagian yang memiliki ruang cetakan untuk menghasilkan

bentuk dan ukuran puffed snack yang diinginkan.

b. Bagian tutup cetakan, berfungsi untuk mengekang pengembangan adonan dasar saat proses puffing ketika pemanggangan berlangsung sehingga memenuhi seluruh lubang cetakan.

c. Gagang cetakan, berfungsi sebagai pegangan agar bagian utama dan tutup cetakan dapat menutup

rapat.

d. Mekanisme engsel, berfungsi untuk menghubungkan antara bagian utama cetakan dengan bagian

tutup cetakan.

e. Lubang pengeluaran uap, terdapat pada bagian tutup cetakan yang berfungsi sebagai tempat

pengeluaran uap air ketika proses pemanggangan berlangsung.

4.2

RANCANGAN STRUKTURAL

Bagi sebagian golongan masyarakat yang ada, dalam hal ini adalah kelompok masyarakat menengah keatas, mereka tidak terlalu mementingkan kuantitas (ukuran) dari cemilan atau snack yang mereka konsumsi. Ukuran tidaklah penting, tetapi kualitas (rasa) dari camilan yang lebih mereka utamakan. Oleh karena itu dalam pembuatan alat cetak ini, lubang cetakan dibuat tidak terlalu besar agar produk akhir yang dihasilkan bisa habis maksimal dalam dua kali suapan.

Puffed produk yang dihasilkan memiliki diameter 40 mm sehingga ketika konsumen memakan produk tersebut mampu habis maksimal dalam dua kali suapan. Dengan diameter tersebut, maka dapat dicari ketebalan optimal yang diperoleh dari dimensi tebal lubang cetakan.

Menurut literatur yang ada, nilai swelling power dari tapioka adalah 6.1-19.6 (Indra, 2010). Nilai swelling power merupakan indeks pengembangan dari bahan dasar yang telah mengalami gelatinisasi saat terjadi proses puffing, nilai swelling power dapat juga disebut sebagai indeks puffing. Untuk menghitung volume cetakan yang diperlukan jika diasumsikan nilai swelling power yang digunakan adalah 13 dan bahan dasar berbentuk bola dengan diameter 8 mm, maka langkah dalam menentukan dimensi lubang cetakan adalah:

a. Volume bahan dasar (Vb)

Untuk meenghitung volume bahan dasar, bahan dasar diasumsikan sebagai bola dengan diameter 8 mm, dimana rumus volume bola adalah:

Vb = (4/3) * π * r3

= (4/3) * 3.14 * 43

17 b. Volume pengembangan puffed (Vpp)

Dengan asumsi nilai sweelling power tapioka adalah 13, maka: Vpp = swelling power * Vb

= 13 * 0.3 = 3.9 cm3 ≈ 4 cm3

c. Dimensi lubang cetakan

Volume cetakan (Vc) diasumsikan sebagai volume tabung karena produk akhir yang ingin

dihasilkan berbentuk silinder dengan diameter puffed produk adalah 40 mm = 4 cm. Dengan demikian Vc = Vpp sehingga dimensi ruang cetakan yang belum diketahui adalah kedalaman

ruang cetakan (t). Kedalaman ruang cetakan dapat ditentukan dengan perhitungan: Vc = π * r

2

* t Vpp = π * r

2

* t 4 = 3.14 * 22 * t t = 4/12.56 t = 0.3184713 cm t = 0.3 cm t ≈ 3 mm

Dari hasil perhitungan dapat diketahui bahwa demensi yang digunakan untuk membuat ruang cetakan dengan nilai swelling power 13, diameter bahan dasar 8 mm adalah:

Diameter lubang cetakan = 40 mm Dalam lubang cetakan = 3 mm

[image:31.612.239.412.492.653.2]Dari hasil survey pasar di beberapa tempat perbelanjaan, diameter panci atau penggorengan yang biasa digunakan mulai dari ukuran 14 cm, 16 cm, 18 cm, dan 30 cm. Dalam penelitian ini diameter cetakan yang digunakan adalah 16 cm, sehingga untuk memaksimalkan plat cetakan yang ada, maka ruang cetakan yang dibuat sebanyak 7 buah melalui trial and error seperti tampak pada Gambar 8 dimana satuan yang digunakan adalah mm.

18 Tutup cetakan memiliki tebal 5 mm dan diberi lubang pengeluaran uap air di setiap lubang cetakan yang ada dengan diameter 2 mm, seperti terlihat pada Gambar 9 dengan satuan yang digunakan adalah mm. Cetakan juga dilengkapi dengan gagang cetakan dengan panjang 150 mm agar tangan tidak terlalu dekat dengan api kompor pada saat proses pemanggangan dilakukan.

Gambar 9. Tutup cetakan sesuai dengan dimensi yang ditentukan

19

V.

HASIL DAN PEMBAHASAN

5.1

DESAIN ALAT CETAK PUFFED

[image:33.612.169.468.255.680.2]Desain yang dihasilkan untuk membuat alat cetak puffred agar mampu menghasilkan produk akhir yang tidak bergelombang dan flat dari hasil perhitungan diperoleh dimensi bahwa diameter cetakan 160 mm dengan diameter lubang cetakan 40 mm dan dalam lubang cetakan 3 mm, dimana jumlah lubang cetakan untuk satu alat cetak adalah 7 buah. Tutup cetakan juga memiliki diameter 160 mm dengan lubang pengeluaran uap air di tiap lubang cetakan yang ada dan memiliki diameter 2 mm. Cetakan memiliki gagang cetakan dengan panjang 150 mm. Desain alat cetak dapat dilihat pada Gambar 10, Gambar 11, dan Gambar 12.

22 Setelah memperoleh desain alat cetak yang sesuai, maka tahap selanjutnya adalah pembuatan alat cetak sesuai desain yang ada. Alat cetak yang dihasilkan dari desain di atas beserta bagian bagiannya seperti terlihat pada Gambar 13 dan Gambar 14. Pada saat proses pembuatan alat cetak terjadi kesalahan karena gagang cetakan yang seharusnya dilapisi bahan tahan panas, ternyata tidak dilapisi. Sehingga pada saat proses pemanggangan dibutuhkan sarung tangan masak yang cukup tebal guna menghindari panas dari gagang cetakan langsung mengenai tangan.

Gambar 13. Bagian utama alat cetak yang dihasilkan beserta bagiannya

Gambar 14. Bagian tutup alat cetak yang dihasilkan beserta bagiannya Mekanisme engsel

Lubang cetakan

Gagang cetakan

Mekanisme engsel

Lubang pengeluaran uap air

[image:36.612.158.474.460.681.2]23

5.2

UJI FUNGSIONAL ALAT CETAK PUFFED

a. Suhu Puffing

Dari pengalaman yang ada, pengembangan kerupuk dipengaruhi oleh suhu pada saat penggorengan. Ketika kerupuk mentah digoreng dalam minyak yang kurang panas, maka pengembangan kerupuk tidak akan maksimal dan membutuhkan waktu penggorengan yang lama. Sedangkan bila suhu minyak terlalu panas, waktu yang dibutuhkan untuk pengembangan memang lebih cepat, tetapi kerupuk yang dihasilkan terkadang bantat dan akan mudah hangus.

Gambar 15. Pengukuran suhu puffing: (a) termokopel dipasangkan pada alat cetak dan (b) recorder untuk mengetahui suhu yang terjadi

Dari grafik hubungan kandungan kadar air adonan dasar dengan suhu puffing (Gambar 16) diketahui bahwa suhu yang dibutuhkan untuk mencapai proses puffing cukup tinggi. Suhu puffing yang dimaksud adalah suhu terendah yang tercatat pada saat proses puffing, karena energi panas yang ada digunakan dalam proses ekspansi yang menyebabkan suhunya turun. Jika di rata-rata tanpa melihat perlakuan yang diberikan, pada alat cetak aluminium suhu puffing adalah sebesar 158.785oC dan untuk alat cetak stainless steel sebesar 167.725oC.

24 Dapat dilihat bahwa pada cetakan stainless steel suhu puffing lebih tinggi dari cetakan aluminium. Pada cetakan aluminium dan stainless steel suhu tertinggi terdapat pada Perlakuan 2 dengan nilai masing-masing adalah (159.83 ± 1.21)oC dan (169.47 ± 0.60)oC. Hal tersebut diakibatkan karena sifat logam stainless steel yang memiliki daya tahan yang baik terhadap panas, tahan pada temperatur rendah maupun tinggi, teksturnya keras dan liat sehingga panas dalam cetakan akan lebih lama tertahan dibanding pada cetakan aluminium.

Dari hasil analisis sidik ragam pada Lampiran 10 dapat diketahui bahwa perlakuan yang diberikan dan bahan dasar alat cetak mempengaruhi suhu puffing dimana menururt uji Duncan diketahui bahwa suhu tertinggi untuk kedua alat cetak terdapat pada Perlakuan 2 dan jika dilihat dari semua perlakuan yang diberikan, suhu tertinggi dihasilkan pada saat pemanggangan dengan menggunakan alat cetak yang terbuat dari stainless steel.

Suhu puffing varietas jagung lokal saat kadar air awal 14% adalah 126.05oC pada varietas Arjuna, 132.90oC pada varietas Bisma, 148.05oC pada varietas Srikandi, dan 130.60oC pada varietas Lamuru (Pratiwi, 2009). Pada beras diperoleh suhu puffing saat kadar air 14%, 16%, 18%, dan 20% berturut-turut adalah 179oC, 175.3oC, 172.4oC, dan 170oC. Sedangkan suhu

puffing pada ketan untuk kadar air 14%, 16%, 18%, dan 20% berturut-turut adalah 183oC, 179.8oC, 174.6oC, dan 171oC (Jati, 2010). Dari beberapa data di atas dapat dilihat bahwa suhu puffing pada beberapa bahan dasar untuk membuat puffed produk di atas 120oC, tetapi tidak mencapai 200oC.

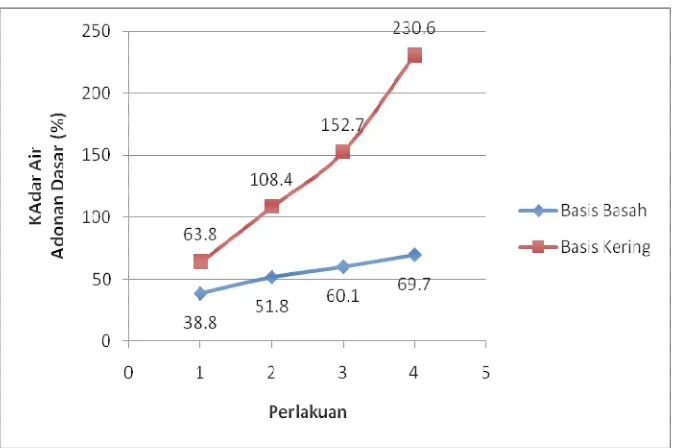

b. Kadar Air Adonan Dasar dan Puffed Produk

[image:38.612.174.513.450.674.2]Dalam pembuatan puffed snack, kadar air merupakan salah satu faktor yang mempengaruhi lama proses pembuatan dan tekstur dari puffed snack yang dihasilkan. Kerupuk merupakan salah satu contoh puffed snack tradisional yang ada di Indonesia. Menurut Muliawan (1991), pengembangan kerupuk sangat ditentukan oleh kandungan air yang terikat pada kerupuk sebelum digoreng.

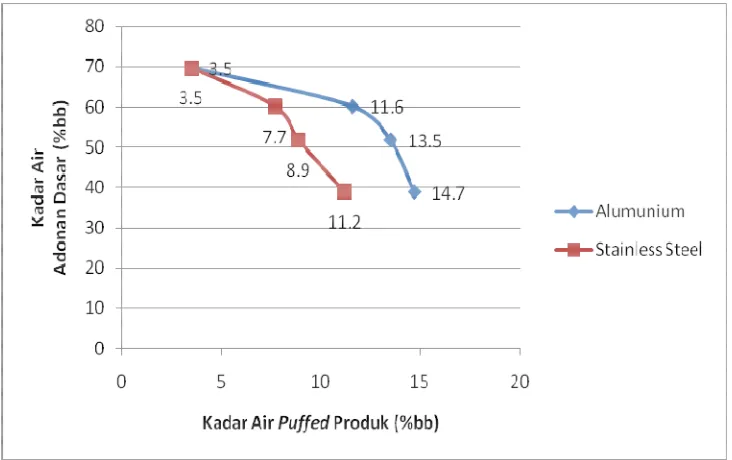

25 Gambar 18. Grafik hubungan kadar air adonan dasar dengan kadar air puffed produk

Dari grafik pada Gambar 17 dapat dilihat bahwa kadar air adonan dasar semakin meningkat dengan bertambahnya jumlah air yang ditambahkan untuk membuat adonan dasar. Berdasarkan grafik pada Gambar 18 dapat dilihat pula bahwa kadar air puffed produk terendah dengan nilai 3.5% dihasilkan oleh alat cetak aluminium maupun stainless steel. Kerenyahan yang dihasilkan dengan kadar air tesebut paling baik diantara lainnya, karena puffed produk tersebut memiliki kerenyahan yang paling tahan lama dibanding yang lainnya ketika disimpan tanpa perlakuan khusus. Pada kadar air adonan dasar 38.8%, hasil puffed produk untuk kedua cetakan tidak dapat mengembang sempurna, liat, dan masih mengandung banyak air. Hal itu terjadi karena penguapan yang terjadi saat proses puffing kurang sempurna sehingga puffed produk masih memiliki kadar air yang cukup tinggi yang menyebabkan tidak renyah.

(a) (b)

26 c. Kehilangan Air Selama Proses Puffing

Jumlah air yang hilang merupakan selisih dari berat awal air yang terkandung pada adonan dasar sebelum puffing dengan berat akhir air yang terkandung pada puffed produk. Kadar air mempunyai hubungan erat dengan sifat kerenyahan produk puffing (Muchtadi et al., 1988). Besarnya jumlah air yang hilang berpengaruh terhadap kerenyahan puffed produk yang dihasilkan. Semakin banyak air yang diuapkan, maka puffed produk yang dihasilkan akan semakin renyah dan tahan lebih lama.

Pada Perlakuan 4 diperoleh kadar air puffed produk sebesar 3.5% untuk alat cetak berbahan dasar aluminium maupun stainless steel. Kadar air yang paling rendah dibandingkan dengan kadar air puffed produk pada perlakuan lainnya, yang berarti bahwa air yang diuapkan (kehilangan air) pada puffed produk paling tinggi dibanding kehilangan air yang terjadi pada perlakuan lainnya. Dengan kandungan kadar air yang rendah pada puffed produk tersebut, maka puffed produk yang dihasilkan memiliki tekstur yang renyah dan tahan paling lama dibandingkan hasil puffed produk dari perlakuan lainnya.

Hasil perhitungan kehilangan air yang terjadi selama prose puffing dengan kadar air adonan dasar sebagai kadar air awal dan kadar air puffed produk sebagai kadar air akhir berdasarkan basis basah dan basis kering per gram adonan dasar diperoleh nilai kehilangan air untuk tiap perlakuan dapat dilihat pada Tabel 5.

Tabel 5. Jumlah air yang menguap pada tiap perlakuan per gram adonan dasar

Perlakuan Kadar Air Adonan Dasar (%bb) Kehilangan Air

(gr) Kadar Air Adonan Dasar (%bk)

Kehilangan Air

(gr)

Aluminium Stainless

Steel Aluminium

Stainless Steel 1 38.8 0.241 0.276 63.8 0.851 0.937

2 51.8 0.383 0.429 108.4 1.335 1.419

3 60.1 0.485 0.524 152.7 1.658 1.715

4 69.7 0.662 0.662 230.6 2.060 2.060

d. Kekerasan Puffed Produk yang Dihasilkan

Kekerasan puffed produk diukur berdasarkan kemampuan puffed produk untuk menahan beban yang diberikan selama selang waktu tertentu. Besarnya beban yang diterima puffed produk dapat diketahui dari hasil penusukan berondong menggunakan jarum rheometer dengan kedalaman penusukan 2 mm.

27 dihasilkan untuk tiap perlakuan seperti terlihat pada Tabel 6. Sehingga produk akhir yang paling baik tingkat kerenyahannya jika dilihat dari nilai kekerasannya dihasilkan dengan Perlakuan 4, karena nilai kekerasan produk kecil.

Tabel 6. Nilai rataan dan standar deviasi kekerasan produk

Perlakuan Alat cetak Rataan SD Nilai minimum

Nilai maksimum

1

Aluminium 0.51 0.27 0.21 1.10

Stainless steel 0.70 0.25 0.34 1.13

2

Aluminium 0.43 0.18 0.14 0.79

Stainless steel 0.37 0.23 0.17 1.03

3

Aluminium 0.29 0.13 0.12 0.63

Stainless steel 0.14 0.04 0.08 0.19

4

Aluminium 0.11 0.05 0.06 0.21

Stainless steel 0.11 0.05 0.05 0.24

Dari Tabel 6 dapat dilihat rata-rata dari nilai kekerasan pada tiap perlakuan dari tiap alat cetak yang digunakan. Semakin kecil nilai kekerasan puffed produk yang dihasilkan, maka semakin renyah pula produk akhirnya. Nilai terkecil dari rataan kekerasan produk terdapat pada Perlakuan 4 untuk kedua cetakan dengan nilai yang sama, yaitu (0.11 ± 0.05) kgf. Dari hasil analisis sidik ragam pada Lampiran 10 diketahui bahwa perlakuan yang diberikan mempengaruhi tingkat kekerasan puffed produk yang dihasilkan dimana menurut hasil uji lanjut Duncan dapat diketahui bahwa tingkat kerenyahan yang paling baik dari hasil analisis sidik ragam juga terdapat pada puffed produk hasil Perlakuan 4. Kekerasan puffed produk diukur dengan bantuan seperangkat alat rheometer (Gambar 20).

28 Tabel 7. Karakteristik fisik puffed produk setelah pemanggangan

Perlakuan Alat cetak aluminium Alat cetak stainless steel

1 Tidak renyah dan liat Tidak renyah dan liat

2 Tidak renyah dan liat Renyah, hanya bertahan beberapa jam

3 Tidak renyah dan liat Renyah, bertahan maksimal 2 hari

4 Renyah dan tahan lama Renyah dan tahan lama

Tabel 7 menjelaskan tentang karakteristik fisik puffed produk yang dihasilkan untuk tiap perlakuan yang diberikan. Dimana dapat kita lihat bahwa puffed produk yang paling baik dihasilkan dari adonan dasar Perlakuan 4 untuk kedua alat cetak karena produk yang dihasilkan memiliki hasil akhir yang renyah pada pemanggangan baik dengan alat cetak aluminium maupun stainless steel. Selain itu, produk akhir yang dihasilkan memiliki kerenyahan yang bertahan paling lama dibandingkan dengan produk akhir yang dihasilkan dengan ketiga perlakuan lainnya jika disimpan tanpa mendapatkan perlakuan khusus. Untuk puffed produk yang dihasilkan dari adonan dasar Perlakuan 1 diperoleh hasil akhir produk yang tidak renyah untuk pemanggangan dengan kedua cetakan, baik aluminium maupun stainless steel. Pada Perlakuan 2 diperoleh produk akhir tidak renyah untuk puffed produk yang dihasilkan dengan cetakan aluminium dan renyah untuk puffed produk yang dihasilkan dengan alat cetak stainless steel. Namun, kerenyahan tersebut hanya bertahan beberapa jam pada hari yang sama setelah pemanggangan. Untuk Perlakuan 3, diperoleh hasil akhir yang sama seperti pada Perlakuan 2, tetapi kerenyahan yang dihasilkan dari puffed produk jika adonan dipanggang dengan alat cetak stainless steel mampu bertahan maksimal dua hari jika disimpan tanpa diberikan perlakuan khusus. Selain dilihat dari kerenyahannya, keunggulan jika puffed dibuat dengan adoanan dasar hasil Perlakuan 4 adalah bentuk akhir yang teratur sesuai dengan cetakan yang digunkan. Produk akhir puffed snack yang dihasilkan dengan Perlakuan 4 dapat dilihat pada Gambar 21.

29 e. Uji Organoleptik Tingkat Kerenyahan Puffed Produk yang Dihasilkan

Dari hasil organoleptik tingkat kerenyahan puffed produk yang dihasilkana dari tiap perlakuan dan pemanggangan dengan kedua alat cetak (aluminium dan stainless steel), diperoleh hasil seperti pada Tabel 8. Dan dari tabel diketahui bahwa panelis lebih menyukai puffed produk yang dihasilkan dari adonan dasar Perlakuan 4 yang dipanggang dengan kedua cetakan terbukti dengan nilai untuk Perlakuan 4 baik untuk alat cetak aluminium maupun sstainless steel paling tinggi diantara lainnya. Skor 5 untuk sangat renyah, skor 4 untuk penilaian renyah, skor 3 untuk agak renyah, skor 2 untuk tidak renyah, dan skor 1 untuk penilaian sangat tidak renyah.

Tabel 8. Hasil organoleptik tingkat kerenyahan puffed produk yang dihasilkan

Panelis

Alat cetak aluminium Alat cetak stainless steel

P1 P2 P3 P4 P1 P2 P3 P4

A 2 3 3 4 1 2 4 5

B 1 2 4 5 2 2 3 5

C 2 3 3 4 2 3 4 4

D 1 2 3 5 1 2 4 5

E 1 2 4 5 2 3 3 4

Keterangan : P1 = Perlakuan 1, P2 = Perlakuan 2, P3 = Perlakuan 3, P4 = Perlakuan 4

5.3.

PERBANDINGAN ANTARA DESAIN CETAKAN ALUMINIUM DENGAN

STAINLESS STEEL DILIHAT DARI BEBERAPA FAKTOR

Dari semua hasil pengujian dan data lain yang ada, dapat kita buat tabel pembanding antara alat cetak aluminium dengan alat cetak stainless steel dengan beberapa faktor pembanding seperti yang terlihat pada Tabel 9.

Tabel 9. Perbandingan antara desain cetakan aluminium dengan stainless steel

No. Faktor pembanding Aluminium Stainless steel

1 Kebutuhan bahan baku alat

cetak 2.5 kg 3.5 kg

2 Harga satuan bahan baku alat

30 Lanjutan Tabel 9.

3 Biaya pembuatan alat cetak Rp 587 500 Rp 740 000

4 Suhu puffing Kisaran 150-160oC Kisaran 160-170oC

5

Puffed produk yang dihasilkan dilihat dari mudah tidaknya gosong

Mudah gosong. Tidak terlalu cepat gosong.

6

Kerenyahan puffed produk yang dihasilkan setelah

pemanggangan

Perlakuan 1 – Perlakuan 3 tidak renyah dan Perlakuan 4 renyah dan tahan lama.

Pada Perlakuan 1 renyah, Perlakuan 2 dan Perlakuan 3 renyah tapi tidak tahan lama, Perlakuan 4 renyah dan tahan lebih paling lama.

7

Kesulitan saat pemanggangan dilihat dari gagang alat cetak yang juga terbuat dari bahan baku (logam)

Dibutuhkan sarung tangan tebal untuk mencegah panas yang dirambatkan pada gagang alat cetak.

31

VI.

KESIMPULAN DAN SARAN

6.1

KESIMPULAN

1. Alat cetak yang dibuat dari bahan dasar stainless steel menghasilkan puffed produk yang lebih baik dibanding yang dibuat dari aluminium.

2. Desain alat cetak memiliki diameter 160 mm dengan 7 ruang cetakan berdiameter 40 mm dan dalam 3 mm. Tutup cetakan berdiameter 160 mm dengan 7 lubang pengeluaran uap air berdiameter 2mm.

3. Keunggulan dari pemanggangan dengan menggunakan alat cetak stainless steel jika dilihat dari produk akhir yang dihasilkan untuk tiap perlakuan yang diberikan adalah tingkat kerenyahan yang lebih baik dibanding pemanggangan dengan alat cetak aluminium.

4. Tingkat kerenyahan paling baik jika puffed produk disimpan tanpa diberikan perlakuan khusus dihasilkan dari adonan dasar Perlakuan 4.

6.2

SARAN

32

DAFTAR PUSTAKA

Anonim. 2009. Website.

http://warnoise.wordpress.com/2009/07/13/baja-tahan-karat-tren-dan-aplikasi/. [13 Juli 2009]

Departemen Kesehatan. 1990. Komposisi Zat Gizi Pangan Indonesia. Departemen Kesehatan RI Direktorat Bina Gizi Masyarakat dan Pusat Penelitian Dan Pengembangan Gizi.

Grace MR. 1977. Cassava Processing. Rome: Food and Agricultural Organization of The United Nations.

Grosch W, and HD Belitz. 1987. Food Chemistry. Berlin: Springer Verlag.

Harsokoesoemo D. 1999. Pengantar Perancangan Teknik (Perancangan Produk). Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan Nasional. Jakarta.

Indra A. 2010. Modification Tapioca Starch Using Component Active Ginger Oil. Website. aditya06space.blogspot.com/2010/06/modification-tapioca-starch-using.html. [02 Januari 2011]

Jati HA. 2010. Aplikasi Teknik Gun Puffing dan Metode Ayakan Getar (Vibrating Mesh) Dalam Proses Pembuatan Berondong Beras dan Berondong Ketan Butiran Berlapis Gula. Skripsi. Departemen Teknik Pertanian. Institut Pertanian Bogor. Bogor.

Jugenheimer RW. 1976. Corn Improvement, Seed Production and Uses. New York: A Willey-Interscience Publication. John Willey and Sons.

Juliana R. 2007. Resistant Starch Tipe III dan Tipe IV Pati Singkong (Manihot esculanta Crantz), Suweg (Amorphopallus campanulatus), dan Ubi Jalar (Ipomea batatas L.) sebagai Prebiotik. Skripsi. Fakultas Teknologi Pertanian. Institut Pertanian Bogor. Bogor.

Makfoeld D. 1982. Deskripsi Pengolahan Hasil Nabati. Agritech Fakultas Teknologi Pertanian UGM. Boca Raton.

Maxwell PL. dan JL Holahan. 1974. Breakfast Cereal. Di dalam AH. Johnson dan MS. Peterson (eds). Encyclopedia of Food Technology. Connecticut:The AVI Pub. Co, Inc.

Muliawan D. 1991. Pengaruh Berbagai Tingkat Kadar Air Terhadap Pengembangan Kerupuk Sagu Goreng. Skripsi. Fateta-IPB. Bogor.

Pratiwi W. 2009. Teknik Puffing Pemanasan Konduksi Granula Pasir Panas Dalam Pembuatan Berondong Jagung Varietas Unggul Nasional. Skripsi. Departemen Teknik Pertanian. Institut Pertanian Bogor. Bogor.

Sostrosoedirdjo RS. 1987. Pasca Panen Ketela Pohon. Jakarta: Yasaguna.

Sulaeman A. 1995. Mempelajari Sifat-Sifat Fisiokimia dan Organoleptik Produk Puffing dan Tepungnya dari Dua Varietas Sorgum Pada Berbagai Tingkat Kadar Air. Skripsi. Departemen Teknik Pertanian. Institut Pertanian Bogor. Bogor.

Swinkels JJM. 1985. Source of Starch, its Chemistry and Physic. Di dalam: Beynum GMAV dan JA Roels (eds). 1985. Starch Conversion Technology. New York: Marcel Dekker, Inc.

Ullman DG. 1992. The Mechanical Design Process. New York: McGraw-Hill, Inc. Winarno FG. 1984. Enzim Pangan. Jakarta: Penerbit PT Gramedia Pustaka Utama.

34

Lampiran 1. Jadwal kegiatan

Kegiatan Juli Agustus September Oktober November Desember 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

Pengajuan proposal penelitian

Perencanaan desain dan pembuatan

gambar teknik

Pembuatan Alat cetak

Uji fungsional

Pengolahan data dan pembuatan skripsi

3

35

Lampiran 2. Anggaran dana pembuatan alat cetak puffed

No Bahan Kebutuhan Harga Satuan Jumlah

1. Material Stainless Steel 3.5 kg Rp 75 000 / kg Rp 262 500 2. Material Aluminium 2.5 kg Rp 65 000 / kg Rp 162 500

3

Biaya pembuatan

alat cetak

1 alat cetak

(stainlees steel) Rp 740 000 / alat Rp 740 000 1 alat cetak

(aluminium) Rp 587 500 / alat Rp 587 500

36

Lampiran 3. Data suhu alat cetak pada saat keadaan kosong (tanpa beban) a. Aluminium

Waktu

(menit)

t1

(0C)

t2

(0C)

t3

(0C)

t4

(0C)

t5

(0C)

t6

(0C)

t7

(0C)

0 31.2 31.1 31.1 31 31.1 31 31.1

1 41.5 45.7 39.4 39.9 45.3 43.3 42.5

2 58.1 66.5 55.5 55.3 65 61.6 60.3

3 77.3 85.1 74.1 72.7 85 79.7 78.9

4 93.9 99.8 92.3 89.2 103.3 97.3 95.9

5 110.2 117.2 109.9 105.1 116.5 112.1 111.8

6 127.5 131.4 127.1 120.1 132.7 128.7 127.9

7 139.8 144 140.5 132.8 144.2 140.7 140.3

8 151.3 155.7 152 144.3 156.2 151.6 151.8

9 160.9 166 161.6 152.2 164.4 160.4 160.9

10 169.6 175.9 170.1 159.9 175.1 168 169.7

11 175.6 185.2 178 167.9 183.5 174.1 177.4

12 182.4 193.2 187 176.6 189.5 183.5 185.3

13 189.5 200.5 194.8 186.9 198.5 190 193.4

14 197.3 206.8 202.1 192.1 204.5 194.5 199.6

15 203 213.1 208.8 199.5 211.1 200.3 206

37

b. Stainless Steel

Waktu

(menit)

t1

(0C)

t2

(0C