PRA RANCANGAN PABRIK

PEMBUATAN ETILEN GLIKOL DARI ETILEN OKSIDA DENGAN

PROSES KARBONASI

DENGAN KAPASITAS 70.000 TON/TAHUN

TUGAS AKHIR

OLEH :

LADY MARISSA FEBRIANA

NIM. 050405036

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Assalamualaikum Wr. Wb.,

Puji syukur kepada Allah Swt yang telah memberikan rahmat, karunia dan

anugerah-Nya kepada penulis, serta kepada Nabi besar Muhammad SAW yang telah

membawa dunia ini penuh dengan ilmu pengetahuan, sehingga penulis dapat menuntut

ilmu hingga jenjang sarjana dan dapat menyelesaikan Tugas Akhir yang berjudul ”

Pra-Rancangan Pabrik Pembuatan Etilen Glikol dari Etilen Oksida dengan Proses

Karbonasi dengan Kapasitas 70.000 Ton/Tahun”. Tugas Akhir ini diajukan untuk memenuhi syarat mencapai gelar sarjana Teknik (ST) pada Departemen

Teknik Kimia.

Dalam penyusunan Tugas Akhir ini penulis banyak mendapatkan kendala

terutama disebabkan oleh terbatasnya kemampuan dan bahan referensi yang penulis

miliki. Namun, berkat ridho Allah Swt, usaha, dukungan keluarga, dan bantuan semua

pihak, Tugas Akhir ini dapat terselesaikan dengan baik, walaupun masih jauh dari

kesempurnaan.

Selama menyelesaikan Tugas Akhir ini penulis banyak mendapatkan masukan,

nasehat, perhatian, dukungan, baik moril maupun materil sehingga penulis dapat

mencapai sarjana. Oleh karena itu, dengan segala kerendahan hati penulis mengucapkan

terima kasih yang tidak terhingga khususnya kepada Uwakku tersayang yang sudah

seperti orang tua sendiri yakni Dra. Endang Karosmayuti (Wak Endang) dan Ir.Iskandar

(Alm) Aida Handayani (Mama) dan Mahdi Sulaiman (Papa) yang selalu menjadi

motivasi penulis untuk dapat melakukan yang terbaik.

Pada kesempatan ini penulis juga mengucapkan terima kasih yang

sebesar-besarnya kepada:

1. Ibu Dr.Ir. Rosdanell Hasibuan,MT selaku Dosen Pembimbing I yang telah

membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Farida Hanum ST,MT sebagai Dosen Pembimbing II yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir.Renita Manurung, M.T selaku Ketua Departemen Teknik Kimia FT USU.

4. Bapak Dr.Eng. Ir. Irvan, M.Si sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

5. Bapak dan Ibu Dosen Departemen Teknik Kimia Fakultas Teknik yang telah

banyak memberikan pengetahuan, informasi dan motivasi kepada penulis selama

mengikuti perkuliahan.

6. Seluruh staf karyawan Departemen Teknik Kimia FT USU yang sudah

membantu memperlancar administrasi.

7. Kepada Lady Fitri Navratilova. S.Pd (Kak F3) dan adik-adikku tersayang Akbar

Adia Arafat (Bang Akbar), Lila Meutia Iskandar (Dembong), Aditya Gunadi

Arham, Reza Endara Arham, Fajar (Ase’), Tia (Twilight girl) dan semua yang

8. Pak Bambang Trisakti dan Ibu Aulianti (Bu Oti), Tante Era dan Om Min, Tante

ana dan Om Sugi, Om Toto dan semua keluarga yang telah membantu,dan

memotivasi penulis.

9. Teman seperjuangan Wulan Pratiwi sebagai partner penulis , selalu membantu

dan memotivasi penulis dalam penyelesaian Tugas Akhir ini.

10.Buat sahabat – sahabatku Apriana Rahmadani (Patner KP & penelitian), Meri Analis (Meyong), Ovita Apni, yang selalu perhatian, pengertian, sabar,

memotivasi penulis, serta memberikan saran dan lainnya kepada penulis.

11.Buat teman-temanku stambuk 2005 Teknik Kimia yang telah memotivasi,

membantu, dan memberikan saran kepada penulis dalam dalam menyelesaikan

tugas akhir ini

12.Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum

namanya.

Akhirnya tiada kata yang lebih baik yang dapat penulis ucapkan kepada semua pihak yang telah membantu menyelesaikan tugas akhir ini, melainkan hanya kepada Allah swt, penulis serahkan untuk membalas jasa mereka dan tidak lupa penulis mohon

ampun kepada Allah swt atas segala perbuatan.”Amin”.

Medan, November 2009

Penulis

INTI SARI

Etilen glikol adalah salah satu bahan kimia yang jumlahnya belum mencukupi kebutuhan industri di Indonesia. Etilen glikol sebagian besar digunakan sebagai bahan baku industri poliester yang merupakan bahan baku industri tekstil dan plastik. Selain itu kegunaan etilen glikol lainnya adalah sebagai bahan baku tambahan pada pembuatan cat, cairan rem, solven, alkyl resin, tinta cetak, tinta ballpoint, foam stabilizer, kosmetik, dan bahan anti beku. Produksi etilen glikol biasanya dilakukan dengan hidrolisis langsung etilen oksida, tetapi banyak kekurangan dalam proses ini salah satunya konversi etilen glikol rendah. Oleh karena itu, untuk menghasilkan etilen glikol maksimal dilakukan produksi etilen glikol dari etilen oksida dengan proses karbonasi. Proses produksi ini terdiri dari beberapa tahap yaitu tahap awal, tahap karbonasi, tahap hidrolisis.

Pra rancangan pabrik Etilen Glikol ini direncanakan akan berproduksi dengan kapasitas 70.000 ton/tahun dan beroperasi selama 330 hari dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah hilir Sungai Rokan, Kabupaten Rokan Hilir, Riau dengan luas tanah yang dibutuhkan sebesar 20.000 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 166 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik Etilen Glikol adalah : Modal Investasi : Rp 915.364.595.544,-

Biaya Produksi per tahun : Rp 970.587.518.399,- Hasil Jual Produk per tahun : Rp1.258.058.

Laba Bersih per tahun : Rp 200.240.753.941

Profit Margin : 22,74 % Break Event Point : 54,39 % Return of Investment : 21,88 %

Pay Out Time : 4,57 tahun Return on Network : 36,46 %

Internal Rate of Return : 36,77

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi... iv

Daftar Tabel ... vii

Daftar Gambar ... xi BAB I PENDAHULUAN ... I-1

1.1Latar Belakang ... I-1 1.2Perumusan Masalah ... I-2 1.3Tujuan ... I-3 1.4Manfaat ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan kerja ... VI-8 6.3 Keselamatan kerja pada pabrik pembuatan Etilen Glikol ... VI-10 BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan kimia ... VII-12 7.4 Kebutuhan Listrik... VII-13 7.5 Kebutuhan Bahan bakar ... VII-13 7.6 Unit pengolahan limbah ... VII-15 7.7 Spesifikasi peralatan utilitas ... VII-34 7.8 Spesifikasi peralatan pengolahan limbah ... VII-45 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi pabrik ... VIII-4 8.2 Tata letak pabrik ... VIII-7

8.3 Perincian luas tanah... VIII-9 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk hukum badan usaha ... IX-5 9.4 Uraian tugas, wewenang, dan tanggung jawab ... IX-6 9.5 Sistem kerja ... IX-8 9.6 Jumlah karyawan dan tingkat pendidikan ... IX-10 9.7 Sistem penggajian ... IX-12 9.8 Fasilitas tenaga kerja ... IX-15 BAB X ANALISA EKONOMI ... X-1

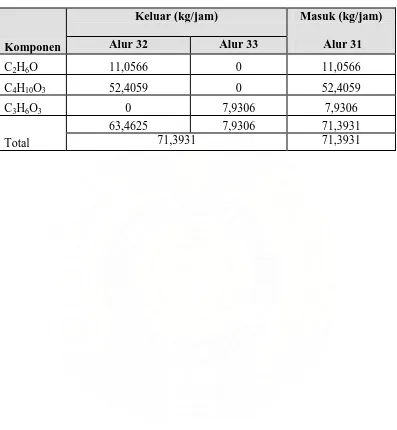

DAFTAR TABEL

Tabel 1.1 Impor etilen glikol Indonesia ... I-2 Tabel 2.1 Beberapa kegunaan etilen glikol ... II-6 Tabel 3.1 Neraca Massa Reaktor I (Reaktor Karbonasi) ... III-1 Tabel 3.2 Neraca Massa Separator I. ... III-1 Tabel 3.3 Neraca Massa Reaktor II (Reaktor Hidrolisis). ... III-2 Tabel 3.4 Neraca Massa Heater. ... III-2 Tabel 3.5 Neraca Massa Separator II. ... III-3 Tabel 3.6 Evaporator.. ... III-3 Tabel 3.7 Neraca Massa Kolom Distilasi.. ... III-3 Tabel 3.8 Neraca Massa Kondensor... III-4 Tabel 3.9 Neraca Massa Reboiler.. ... III-4

Tabel 3.10 Neraca Massa Flash Drum.. ... III-4 Tabel 4.1 Neraca Panas Heater 1 (E-101) ... IV-1

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-rancangan Pabrik Pembuatan Etilen Glikol dari Etilen Oksida dengan Proses Karbonasi ... VI-5 Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin Pada Alat ... VII-2 Tabel 7.3 Kebutuhan Air Proses Pabrik ... VII-3 Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4 Tabel 7.5 Kualitas Air Sungai Rokan, Riau ... VII-5 Tabel 8.1 Pembagian Penggunaan areal tanah ... VIII-9 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX -10 Tabel 9.3 Perincian Gaji Karyawan ... IX -12 Tabel 9.4 Perincian Uang Lembur Karyawan ... VII-13 Tabel LA.1 Neraca massa destilasi ... LA-5 Tabel LA.2 Konstanta persamaan tekanan uap antoine ... LA-5 Tabel LA.3 Titik didih umpan masuk destilasi ... LA-6 Tabel LA.4 Dew point destilat. ... LA-6

Tabel LA.19 Neraca Massa Heater ... LA-22 Tabel LA.20 Neraca Massa Ekspander ... LA-23 Tabel LA.21 Neraca Massa Reaktor Hidrolisis ... LA-26 Tabel LA.22 Konstanta persamaan tekanan uap antoine ln P = A – (B/(T+C)) .... LA-27 Tabel LA.23 Tekanan uap jenuh komponen pada T = 100oC = 373,15 K ... LA-27 Tabel LA.24 Nilai V separator I ... LA-28 Tabel LA.25 Neraca massa separator 1... LA-30 Tabel LA.27 Neraca Massa Reaktor Karbonasi ... LA-32 Tabel LB.1 Kapasitas Panas Gas ... LB-1 Tabel LB.2 Kapasitas Panas Liquid ... LB-1 Tabel LB.3 Panas Laten [J/mol]... LB-1 Tabel LB.4 Panas Reaksi Pembentukan [kkal/mol] ... LB-2 Tabel LB.5 Data Tekanan Uap Antoine ... LB-2 Tabel LB.6 Data Air Pemanas dan Air Pendingin yang Digunakan ... LB-2 Tabel LB.7 Panas Masuk Heater 1 (E-101) ... LB-3 Tabel LB.8 Panas Keluar Heater 1 (E-101) ... LB-3

Tabel LB.23 Panas Keluar Heater 5 (E-106) ... LB-14 Tabel LB.24 Titik Didih Umpan Pada Bagian Atas Kolom Distilasi ... LB-15 Tabel LB.25 Dew Point Kondensor ... LB-16 Tabel LB.26 Panas Masuk Kondensor ... LB-16 Tabel LB.27 Panas Keluar Kondensor ... LB-16 Tabel LB.28 Panas Masuk Cooler 2 ... LB-17 Tabel LB.29 Panas Keluar Cooler 2 ... LB-18 Tabel LB.30 Bubble Point Reboiler (E-302) ... LB-19 Tabel LB.31 Panas Masuk Reboiler (E-109) ... LB-19 Tabel LB.32 Panas Keluar Vb (alur 30) Reboiler ... LB-19 Tabel LB.33 Panas Keluar B (alur 31) Reboiler ... LB-20 Tabel LB.34 Panas Masuk Kondensor Subcooler ... LB-21 Tabel LB.35 Panas Keluar Kondensor Subcooler ... LB-21 Tabel LB.36 Panas Masuk Cooler 3 ... LB-22 Tabel LB.37 Panas Keluar Cooler 3 ... LB-22 Tabel LB.38 Panas Masuk Cooler 4 ... LB-23

DAFTAR GAMBAR

BAB I

PENDAHULUAN

1.1Pendahuluan

Perkembangan industri di Indonesia khususnya industri kimia terus mengalami peningkatan. Meskipun sempat dilanda krisis ekonomi sampai saat ini, namun dengan usaha-usaha tertentu yang dilakukan pemerintah, sektor ini mulai bangkit lagi. Dengan bangkitnya sektor ini, maka peningkatan unsur-unsur penunjang industri juga makin meningkat, termasuk bahan-bahan pembantu dan penunjang.

Kebutuhan berbagai bahan baku dan bahan penunjang di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang ini bisa dihasilkan di dalam negeri, hal ini tentunya akan menghemat pengeluaran devisa, meningkatkan ekspor dan mengembangkan penguasaan teknologi.

Etilen glikol adalah salah satu bahan kimia yang jumlahnya belum mencukupi kebutuhan industri di Indonesia. Etilen glikol itu sendiri sebagian besar digunakan sebagai bahan baku industri poliester. Poliester yang merupakan senyawa polimer jenis thermoplastik ini digunakan sebagai bahan baku industri tekstil dan plastik. Disamping dapat dibuat serat yang kemudian dipintal menjadi benang, juga bisa dibuat langsung menjadi benang filament untuk produk tekstil. Selain itu, poliester ini dapat juga

dibentuk (dicetak) sebagai bahan molding seperti pada pembuatan botol plastik. Kegunaan lain dari etilen glikol ini adalah sebagai bahan baku tambahan pada pembuatan cat, cairan rem, solven, alkyl resin, tinta cetak, tinta ballpoint, foam stabilizer, kosmetik, dan bahan anti beku ( Anonim, 2008 ).

mengekspor etilen glikol terbesar bagi Indonesia yaitu sebanyak 9.458.963 kg seharga USD 13.500.045. Sedangkan Saudi Arabia mengekspor 9.327.046 kg kepada Indonesia ( Badan Pusat Statistik, 2007).

Tabel 1.1 Impor Etilen Glikol Indonesia

Tahun Import Jumlah ( ton ) Nominal ( US$ 000 )

1999 378.794 165.743

2000 416.718 244.977

2001 430.721 216.294

2002 384.283 173.107

2003 283.920 178.407

2004 257.337 240.284

2005 261.496 255.740

2006 286.468 257.094

2007 247.639 255.551

( Badan Pusat Statistik, 2007)

Proses yang biasa digunakan untuk memproduksi etilen glikol adalah proses hidrolisis etilen oksida dan reaksi formaldehid. Namun, kedua proses tersebut sangat tidak effisien karena membutuhkan steam yang besar, air yang banyak, menggunakan bahan baku lain dan biaya peralatan yang cukup mahal. Oleh karena itu dikembangkan pembuatan etilen glikol dengan mereaksikan etilen oksida dengan karbondioksida menghasilkan etilen karbonat yang kemudian dihidrolisis menghasilkan etilen karbonat. Proses ini disebut proses karbonasi. Keuntungan dari proses ini yaitu, prosesnya lebih sederhana, low energy, menghemat biaya produksi dan konversi etilen oksida menjadi etilen glikol yang hampir sempurna yaitu 99%( Kawabe, 1998 ).

1.2 Perumusan Masalah

Kebutuhan etilen glikol di Indonesia belum dapat terpenuhi, sehingga untuk

1.3 Tujuan

Tujuan dari pra rancangan pabrik pembuatan etile glikol dari etilen oksida dengan proses karbonasi adalah untuk mengaplikasikan ilmu Teknik Kimia, khususnya di bidang perancangan, analisis proses, dan operasi teknik kimia, sehingga akan memberikan gambaran kelayakan prarancangan pabrik pembuatan etilen glikol.

1.4Manfaat

BAB II

TINJAUAN PUSTAKA

2.1 Etilen Oksida

Pada tahun 1859, seorang ilmuwan Perancis, Charles-Adolphe Wurtz, menemukan etilen oksida dengan mereaksikan 2-kloroetanol dengan senyawa basa. Penemuan tersebut merupakan keberhasilan penting pada masa Perang Dunia I karena penemuan tersebut menjadi pelopor dari senyawa kimia etilen glikol dan senjata kimia gas beracun (mustard gas). Pada tahun 1931, seorang ilmuwan Perancis lainnya

menemukan cara menghasilkan etilen oksida secara langsung dengan mereaksikan etilen dan oksigen menggunakan katalis perak. Metoda ini kemudian digunakan untuk memproduksi etilen oksida dalam skala industri (Emulsifiers, 2007).

Etilen oksida merupakan zat kimia komoditas utama yang diproduksi di seluruh dunia. Etilen oksida diproduksi dengan proses oksidasi katalitik etilen dengan katalis perak. Banyak metoda lain yang telah diajukan untuk memproduksi etilen oksida namun tidak ada metoda lain yang diterapkan dalam skala industri selain metoda ini (Emulsifiers, 2007). Reaksi samping mengoksidasi etilen dan etilen oksida menjadi karbon dioksida dan uap air. Reaksi yang berlangsung yaitu:

C2H4 + ½ O2 C2H4O (1) etilen oksigen etilen oksida

C2H4 + 3 O2 2 CO2 + 2 H2O (2) etilen oksigen karbon dioksida uap air

A. Kegunaan Etilen Oksida

Etilen oksida digunakan dalam produksi (Anonim, 2006):

1. Etilen glikol (sebagai zat anti beku, serat poliester, botol dan kontainer polietilen tereftalat (PET), dehidrasi gas, fluida penukar panas, pelarut, dan poliester)

2. Polietilen glikol (digunakan dalam industri kosmetik, pembuatan obat – obatan, pelumas, pelarut cat, dan plasticizer)

3. Etilen oksida glikol eter (digunakan sebagai fluida rem, deterjen, pelarut cat dan pernis)

4. Etanolamin (digunakan dalam industri sabun, deterjen, pemurnian gas alam, dan finishing tekstil)

5. Produk etoksilat dari fatty alkohol (digunakan dalam pembuatan deterjen, surfaktan, emulsifier, dan dispersant)

B. Sifat Fisik Etilen Oksida

Sifat-sifat etilen oksida (EPA, 1986) antara lain : 1. Berat molekul : 44,053 gr/mol

2. Bentuk fisik : gas pada temperatur ruangan

3. Titik didih : 10,5oC 4. Titik leleh : -112,44oC 5. Densitas : 0,8711 gr/cm3 6. Tekanan uap : 1305 torr (25oC) 7. Viskositas : 0,31 cp (4oC) 8. Kalor jenis : 0,44 kal/g oC (20oC) 9. Kalor uap : 136,1 kal/g (1 atm) 10.Flash point : < -18oC (tag open cup) 11.Suhu nyala : 429oC (udara, 1 atm) 12.Panas pembakaran : 1306,4 kJ/mol (25oC) 13.Tekanan kritik : 7,19 MPa

14.Suhu kritik : 195,8oC 15.Kalor fusi : 5,17 kJ/mol

17.Kelarutan : larut dalam air, aseton, CCl4, eter, metanol

18.Kereaktifan : mudah meledak jika dipanaskan, meledak dengan logam alkali dalam basa

2.2 Karbondioksida

Karbondioksida merupakan salah satu gas pertama yang dnyatakan terdapat dalam udara. Pada abad ke17, Jan Baptist Van Helmont mengetahuinya ketika ia membakar batu bara dalam sebuah tabung tertutup, massa abu yang dihasilkan lebih sedikit daripada batu bara yang digunakan. Interpretasinya bahwa batu bara itu sudah berubah menjadi suatu bahan yang tidak terlihat yang ia defenisikan sebagai gas atau roh ( Anonim, 2007)

Karbondioksida adalah salah satu gas diatmosfir, terdistribusi seragam pada permukaan bumi dengan konsentrasi sekitar 0.033 % atau 330 ppm. Secara komersil, CO2 digunakan sebagai refrigeran, minuman bersoda, dan alat pemadam api. Karena konsentrasinya yang rendah diudara, secara praktek sulit untuk mengekstrak gas ini dari udara. Kebanyakan karbondioksida diperoleh dari hasil samping dari proses lain,seperti

produksi etanol dengan fermentasi dan pembuatan ammoniak ( Shakhashiri, 2008 ).

A. Sifat-sifat Karbondioksida (Anonim, 2007) : 1. Rumus molekul : CO2

2. Berat molekul : 44,0095 gr/mol

3. Sifat fisik : gas tak berwarna (pada temperatur ruangan) 4. Massa jenis : 1600 kg/m3

5. Titik lebur : -57°C

6. Titik didih : -78°C

7. Kelarutan dalam air : 1,45 kg/m³ 8. Kalor laten sublimasi : 25,13 kJ/mol 9. Viskositas : 0,07 cP pada −78°C 10.Tekanan kritis : 7821 kPa

2.3 Etilen karbonat

Etilen karbonat adalah salah satu ester dari etilen glikol dan asam carbonik. Pada temperatur ruang ( 250 C ) etilen karbonat berbentuk kristal transparan seperti padatan. Pada suhu 34-370 C berbentuk cairan yang tidak berwarna dan tak berbau.

A. Sifat-sifat etilen karbonat ( Anonimb,2009 ) : 1. Berat molekul : 88,06 gr/mol

2. Bentuk fisik : padatan berwarna kekuningan (pada suhu 25oC) dan cairan tak berwarna (pada 34-37o C)

3. Titik leleh : 34-37o C 4. Titik didih : 260,7 o C 5. Titik beku : 360 C

6. Densitas : 1.3210 g/cm3 7. Flash point : 150 o C 8. Viskositas ( 400 C ) : 1,5 cp 9. Spesifik gravity : 1,3

2.4 Air

A. Sifat-sifat Air (Perry,1997) :

1. Berat molekul : 18,016 gr/gmol 2. Titik lebur : 0 C (1 atm) 3. Titik didih : 100 C (1 atm) 4. Densitas : 1 gr/ml (4 C) 5. Spesifik graviti : 1,00 (4 C) 6. Indeks bias : 1,333 (20 C) 7. Viskositas : 0,8949 cP 8. Kapasitas panas : 1 kal/gr 9. Panas pembentukan : 80 kal/gr 10.Panas penguapan : 540 kal/gr 11.Temperatur kritis : 374 C 12.Tekanan kritis : 217 atm

2.5 Ethylene Glycol

Etilen glikol pertama kali ditemukan oleh Charles Adolphe Wurtz pada tahun 1859 dengan hidrolisis etilen glikol diasetat via saponifikasi dengan KOH dan pada tahun 1860 melalui hidrolisis etilen oksida. Senyawa ini belum di komersialkan hingga perang dunia pertama, dimana etilen glikol disintesis dari etilen diklorida dan digunakan sebagai substituent gliserol pada industri peledakan di jerman. Di Amerika, produksi semi komersial etilen glikol via etilen klorohidrin dimulai pada tahun 1917. Pabrik etilen glikol pertama berdiri pada 1925 di West Virginia ( Anonimc, 2009).

Monoetilen glikol yang sering disebut etilen glikol adalah cairan jenuh, tidak berwarna, tidak berbau, berasa manis dan larut sempurna dalam air. Grup hidroksil pada glikol memberikan kemungkinan turunan senyawa yang lebih luas. Gugus hidroksil ini bisa diubah menjadi aldehid, alkil halide, amina, azida, asam karboksil, eter, merkaptan, ester nitrat, nitril, ester nitrit, ester organic, ester posphat, dan ester sulfat. Senyawa-senyawa ini membuat etilen glikol bisa menjadi Senyawa-senyawa intermediet dalam banyak reaksi. Terutama dal;am formasi resin, termasuk kondensasi dengan dimetil terephtalat atau asam terephtalat yang menghasilkan resin polyester ( MEG Global Group, 2008 ).

Gambar 2.1 Struktur Molekul Etilen Glikol ( Anonimc, 2009 )

Tabel 2.1 Beberapa kegunaan etilen glikol ( MEG Global Group, 2008 ) :

Sifat/ Karakteristik Aplikasi / Kegunaan

Senyawa intermediet dari resin - Resin polyester ( Fibers, Containers dan films )

- Resin ester sebagai plasticizers ( adhesive, pernis, dan pelapis )

- Alkyd-type resins ( karet sintetis, adhesive, pelapis permukaan )

Solven coupler ( pasangan pelarut ) - Sebagai penstabil pada formasi gel Penurunan titik pembekuan

( Freezing Point Depression )

- Fluida penghilang es ( deicing fluids ) pada pesawat terbang, dan landasannya. - Sebagai fluida penghantar panas ( heat transfer fluids ) pada kompresor gas, pemanas, pendingin udara, proses pendingin

- Antibeku pada kendaraan dan pendingin.

- Formulasi berdasarkan air seperti adesif, cat latex dan emulsi aspal )

Pelarut - Garam konduktif medium pada

kapasitor elektrolitik

Humectant - Serat tekstil, kertas, kulit, adhesive dan lem

Secara komersial, etilen glikol di Indonesia digunakan sebagai bahan baku industri polyester ( tekstil ) sebesar 97,34%. Sedangkan sisanya sebesar 2,66%

Ada beberapa proses pembuatan etilen glikol, yaitu (Mc Ketta dan Cunningham,1984) :

2.5.1. Proses Du Pont Fomaldehid

Dalam proses ini formaldehid direaksikan dengan karbon monoksida dan air untuk membentuk asam glikolat untuk selanjutnya diesterifikasi dengan menggunakan metanol, etanol atau propanol dan produk alkil glikolat dihidrogenasi dalam fase uap menggunakan katalis kromat menghasilkan monoetilen glikol dan alkohol (Mc Ketta dan Cunningham,1984).

CO + CH2O + H2O H* HOOCCH2OH

HOOCCH2OH + CH3OH CH3OOCCH2OH + H2O CH3OOCCH2OH + H2 Cr2O3 HOCH2CH2OH + CH3OH

2.5.2. Proses Hidrolisis Etilen Oksida 1. Proses Katalitik

Merupakan proses pembuatan monoetilen glikol dengan mereaksikan air dan etilen oksida dalam reaktor adiabatik katalitik. Etilen oksida murni atau campuran air

dengan etilen oksida (keduanya dalam fasa cair), digabungkan dengan air recycle dengan perbandingan mol air dengan etilen oksida 5 : 1, dikondisikan hingga mencapai kondisi yang disyaratkan dalam reaktor katalitik. Pada proses katalitik ini digunakan katalis untuk memperbesar selektivitas terhadap monoetilen glikol sekaligus mengurangi jumlah ekses air yang ditambahkan sehingga akan mengurangi kebutuhan energi dalam proses pemisahan antara monoetilen glikol dengan air yang tidak bereaksi (Mc Ketta dan Cunningham,1984).

2. Proses non Katalitik

monoetilen glikol dengan hasil samping berupa dietilen glikol dan trietilen glikol (Mc Ketta dan Cunningham,1984). Air berlebih pada proses ini dihilangkan dengan menggunakan evaporator dan etilen glikol dimurnikan dengan distilasi vakum ( Kirk dan Othmer, 1990 ).

Gambar 2.2 Proses sederhana pembuatan etilen glikol ( Kirk dan Othmer, 1990 )

2.5.3 Proses Karbonasi

Etilen glikol dapat diproduksi dengan mereaksikan etilen oksida dengan karbondioksida membentuk etilen karbonat yang selanjutnya dihidrolisis menjadi etilen glikol. Unit oksidasi etilen dengan proses langsung menghasilkan etilen oksida yang kemudian diabsorbsi oleh suatu larutan absorben sebelum memasuki unit karbonasi. Keluaran dari menara absorbsi direaksikan dengan karbondioksida kemudian dikonversi menjadi etilen karbonat yang kemudian masuk ke unit hidrolisis untuk membentuk etilen glikol ( Kawabe dkk, 1998 ).

Keuntungan yang paling signifikan pada proses ini yaitu konversi etilen oksida

menjadi etilen glikol yang hampir sempurna dimana hanya sekitar 1% dihasilkan dietilen glikol dan senyawa glikol lain ( Kirk dan Othmer, 1990 ).

Ada 3 reaksi utama dalam pembuatan etilen glikol dari etilen dengan proses karbonasi, yaitu ( Kirk dan Othmer, 1990 ):

C2H4O + CO2 C3H4O3

C3H4O3 + H2O CO2 + C2H6O

Gambar 2.3 flow diagram pembuatan etilen glikol dengan proses karbonasi ( Kawabe dkk, 1998 )

Diagram alir diatas mengilustrasikan proses, komponen yang terlibat, zat inert dan sistem pembersihan ( purging system ). Proses ini terbagi atas 3 tahap utama yaitu, absorbsi etilen oksida dengan menggunakan suatu larutan absorban yang terdiri atas etilen glikol, etilen karbonat yang di-recycle dan air. Tahap kedua yaitu, proses karbonasi etilen oksida dengan CO2. Tahap yang terakhir adalah hidrolisis etilen

karbonat ( Kawabe dkk, 1998 ).

A. Sifat fisik etilen glikol ( Anonimd, 2007 )

1. Berat molekul : 62.068 g/mol 2. Densitas : 1.1132 g/cm³ 3. Titik leleh : −12.9 °C (260 K) 4. Titik didih : 197.3 °C (470 K) 5. Titik beku : -13o C

7. Viskositas ( 20o C ) : 20,9 Cp 8. Densitas ( 20o C) : 9,28 lb/gal .

B. Dietilen glikol ( Huntsmanb ,2006 )

1. Berat molekul : 106 g/mol 2. Titik didih : 244,8o C 3. Flash point : 290o F 4. Titik beku : -10,5o C 5. Spesifik grafiti (20o C) : 1,1184 6. Viskositas (20o C) : 35,7 Cp 7. Densitas (20o C) :9,31 lb/gal

2.6 Perbandingan Dan Pemilihan Proses

Dari ketiga proses yang dijelaskan diatas, proses yang paling efektif dan efisien adalah proses karbonasi. Pada proses du-pont, membutuhkan biaya yang cukup tinggi dalam hal penyediaan bahan, seperti formaldehid, air, karbon monoksida dan methanol,

dan peralatan yang cukup banyak juga akan meningkatkan biaya produksi dengan proses ini. Sedangkan pada proses karbonasi hanya membutuhkan bahan yaitu etilen, oksigen dari udara, karbondioksida dan air. Juga tahapan proses yang tidak memerlukan banyak peralatan membuat proses ini lebih ekonomis dibanding proses du-pont ( Kirk dan Othmer, 1990).

karbondioksida, dimana CO2 ini bisa mengurangi pembentukan senyawa glikol berat, sehingga hanya memerlukan air yang lebih sedikit. Proses ini juga mereduksi beberapa peralatan mahal untuk pemurnian etilen glikol seperti stripper. Keuntungan yang lainnya yaitu kondisi operasinya lebih mudah dibandingkan dengan hidrasi etilen secara langsung (Bhise & Harold, 1985).

2.7 Deskripsi Proses

Proses produksi etilen glikol (C2H6O2) dapat dibagi menjadi empat tahapan proses yaitu proses persiapan bahan baku, proses karbonasi, proses hidrolisis, dan proses pemurnian etilen glikol.

2.7.1 Persiapan Bahan Baku

Bahan baku yang digunakan dalam proses produksi etilen glikol adalah gas etilen oksida dan gas karbon dioksida. Etilen oksida (C2H4O) dari Tangki Etilen (TT-101)

pada tekanan 1,01 bar dan temperatur 30 C di alirkan dengan blower JB-101 ke Heater 1 (E-101) sebelum tekanannya dinaikkan menjadi 14,5 bar dengan Kompresor 1

(JC-101).

Gas karbondioksida (CO2) dari Tangki karbondioksida (TT-102) pada tekanan

1,1 bar dan temperatur 30 C di alirkan dengan blower JB-102 ke Kompresor 1

(JC-101) untuk menaikkan tekanannya menjadi 14,5 bar lalu dialirkan menuju Heater 2

(E-102) untuk menaikkan temperatur menjadi 100 C . Kemudian gas etilen oksida akan

dicampur dengan gas karbon dioksida di dengan perbandingan laju alir mol etilen oksida per karbondioksida = 0,87 (Becker, 1983) sebagai umpan di Reaktor Karbonasi (R-201).

2.7.2 Proses Karbonasi

bagian tube dan air disirkulasi di antara tube sebagai pembawa panas. Reaksi yang berlangsung adalah:

C2H4O + CO2 C3H4O3

Etilen oksida karbon dioksida etilen karbonat

Proses karbonasi ini berlangsung pada tekanan 14,5 bar dengan suhu operasi 80

- 150 C. Jika temperatur operasi terlalu rendah maka laju reaksi menjadi rendah, reaksi

akan berlangsung sangat lama, ukuran reaktor akan lebih besar sehingga tidak ekonomis. Disisi lain, jika proses dioperasikan pada temperatur tinggi maka banyak panas yang hilang dan memberikan efek buruk pada kualitas produk yang dihasilkan. Dari

pertimbangan diatas maka suhu operasi yang digunakan adalah 100 C. Konversi reaksi

etilen oksida menjadi etilen karbonat adalah 99% (Kawabe dkk, 1998).

Produk dari reaktor karbonasi dialirkan dengan pompa (P-102) ke separator tekanan rendah (FG-101) melalui penurunan tekanan pada Ekspander 1 (JE-101) yaitu 2,5 bar. Produk atas yang keluar dari separator berupa karbon dioksida berlebih yang kemudian ditampung di tangki penampungan gas buang sementara (TT-103). Sedangkan

pada produk bawah tekanannya dinaikkan menjadi 14,5 bar dengan kompresor 4 (JC-301) dan dipanaskan hingga suhu 1500C dengan heater 4 (E-104) sebagai umpan direaktor hidrolisis.

2.7.3 Proses Hidrolisis

Air masuk pada suhu 300C kemudian tekanan dinaikkan menjadi 14,5 bar dengan kompresor 3 (JC-103) dan dipanaskan sampai suhu 1500C menggunakan heater 3 (E-103) kemudian dialirkan melalui pompa 1 (P-101) ke reaktor hidrolisis (R-102), bersamaan dengan produk bawah separator 1 (FG-101) yang mengandung etilen karbonat.

Sama seperti reaksi karbonasi, reaksi hidrolisis berlangsung secara eksotermik sehingga diperlukan Reaktor Fixed Bed dengan Tube-In-Shell, di mana reaksi berlangsung di bagian tube dan air disirkulasi di antara tube sebagai pembawa panas. Reaksi yang berlangsung adalah:

Etilen karbonat Air karbon dioksida Etilen gikol

2C3H4O3 + H2O 2 CO2 + C4H10O3 (2) Etilen karbonat Air karbon dioksida dietilen gikol

Reaksi dalam reaktor hidrolisis berlangsung pada suhu 1500C dan tekanan 14,5 bar (Kawabe dkk, 1998). Kondisi ini sesuai agar etilen glikol yang dihasilkan lebih banyak serta konversi reaksi mencapai 99%.(Becker, 1983).

Produk yang dihasilkan pada reaktor ini adalah etilen glikol, dietilen glikol, dan sisa gas lain.

2.7.4 Pemurnian Produk

Produk yang dihasilkan dari reaktor hidrolisis dialirkan dengan pompa 4 (P-104) menuju separator tekanan rendah II (FG-102) yang sebelumnya dilakukan penurunan tekanan dengan Ekspander 2 (JE-102) dan penurunan suhu menjadi 1000C menggunakan Cooler 1 (E-105). Produk atas separator mengeluarkan gas buang yang kemudian ditampung di tangki penampungan gas sementara (TT-103) melalui blower

4(JB-104). sedangkan produk bawah dilanjutkan ketahap evaporasi yang sebelumnya dilakukan penurunan tekanan hingga 1 bar dengan Ekspander 2 (JE-102).

Tahap selanjutnya yaitu penghilangan air menggunakan Evaporator dengan suhu 1200C. Produk atas pada evaporator akan mengeluarkan air, etilen oksida dan karbondioksida. Sedangkan produk bawah mengeluarkan etilen glikol, dietilen glikol dan sisa etilen karbonat.

Hasil produk bawah evaporasi kemudian dialirkan dengan pompa 6 (P-106) menuju destilasi tetapi harus ditingkatkan suhu umpan menjadi 1970C menggunakan heater 5 (E-106). Produk atas (destilat) keluar dalam bentuk cair yaitu etilen glikol suhu 1000C dan akan didinginkan dengan Cooler 2 (E-108) hingga suhu 300C yang kemudian dialirkan ke tangki produk (TT-104) dengan tingkat kemurnian 99%.

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan etilen glikol dengan kapasitas produksi 8750 kg/jam diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Waktu bekerja / tahun : 330 hari Satuan operasi : kg/jam

[image:32.612.106.501.227.695.2]3.1Reaktor I

Tabel 3.1 Neraca Massa Reaktor I (Reaktor Karbonasi)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 4 Alur 7

C3H6O3

- - 12670,4494

CO2

63,7150 6786,8116 455,9034

C2H4O 6307,7847 - 32,9657

Total 6371,4997 6786,8116 13159,3185

13159,3185 13159,3185

3.2Separator I

Tabel 3.3 Neraca Massa Separator I

Komponen Keluar (kg/jam) Masuk (kg/jam)

Alur 9 Alur 10 Alur 8

C3H6O3

1,9390 12668,5104 12670,4494 C2H4O

214,2847 241,6187 455,9034

CO2

2,7994 30,1663 32,9657

Total 219,0231 12940,2954 13159,3185

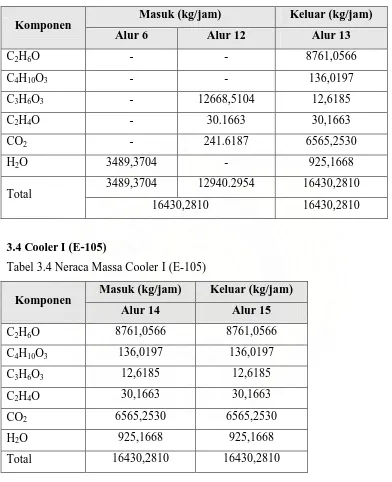

3.3Reaktor II

Tabel 3.3 Neraca Massa Reaktor II (Reaktor Hidrolisis)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 12 Alur 13

C2H6O - - 8761,0566

C4H10O3 - - 136,0197

C3H6O3 - 12668,5104 12,6185

C2H4O - 30.1663 30,1663

CO2 - 241.6187 6565,2530

H2O 3489,3704 - 925,1668

Total 3489,3704 12940.2954 16430,2810

16430,2810 16430,2810

3.4Cooler I (E-105)

Tabel 3.4 Neraca Massa Cooler I (E-105)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15

C2H6O 8761,0566 8761,0566

C4H10O3 136,0197 136,0197

C3H6O3 12,6185 12,6185

C2H4O 30,1663 30,1663

CO2 6565,2530 6565,2530

H2O 925,1668 925,1668

3.5Separator II

Tabel 3.5 Neraca Massa Separator II

Komponen

Keluar (kg/jam) Masuk (kg/jam)

Alur 16 Alur 17 Alur 15

C2H6O 0 8761,0566 8761,0566

C4H10O3 0 136,0197 136,0197

C3H6O3 0 12,6185 12,6185

C2H4O 23,4665 6,6998 30,1663

CO2 6461,1098 104,1433 6565,2530

H2O 89,4102 835,7566 925,1668

Total

6573,9866 9856,2945 16430,2810

16430,2810 16430,2810

[image:34.612.108.498.120.639.2]3.6Evaporator

Tabel 3.6 Neraca Massa Evaporator

Komponen Keluar (kg/jam) Masuk (kg/jam)

Alur 19 Alur 20 Alur 18

C2H6O - 8761,0566 8761,0566

C4H10O3 - 136,0197 136,0197

C3H6O3 - 12,6185 12,6185

C2H4O 6,6998 - 6,6998

CO2 104,1433 - 104,1433

H2O 835,7566 - 835,7566

Total 946,5996 8909,6949 9856,2945

3.7Kolom Distilasi

Tabel 3.7 Neraca Massa Kolom Distilasi

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 24 Alur 27 Alur 31

C2H6O 8761,0566 - 8750 11,0566

C4H10O3 136,0197 - 88,3838 52,4059

C3H4O3 12,6185 - - 7,9306

Total 8909,6949 - 8838,384 71,3931

8909,6949 8909,7770

3.8Kondensor

Tabel 3.8 Neraca Massa Kondensor

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 22 Alur 24 Alur 26 Alur 27

C2H6O

12659,0368 - 3909,0368 8750

C4H10O3

155,8169 - 67,4330 88,3838

C3H6O3 0 - - -

Total 12814,8537 - 3976,4698 8838,3838

12814,8537 12814,8537

3.9Reboiler

Tabel 3.9 Neraca Massa Reboiler

Komponen Keluar (kg/jam) Masuk (kg/jam)

Alur 31 Alur 30 (Vb) Alur 29 (Lb)

C2H6O 11,0566 968,3160 980,0659

C4H10O3 52,4059 4171,8575 4222,4807

C3H6O3 7,9306 694,5472 702,9751

Total 71,3931 5834,7207 5905,5217

3.11 Flash Drum

Tabel 3.10 Neraca Massa Flash Drum

Komponen

Keluar (kg/jam) Masuk (kg/jam)

Alur 32 Alur 33 Alur 31

C2H6O 11,0566 0 11,0566

C4H10O3 52,4059 0 52,4059

C3H6O3 0 7,9306 7,9306

Total

63,4625 7,9306 71,3931

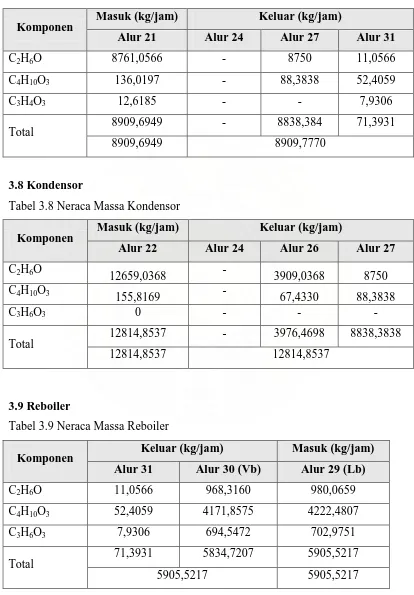

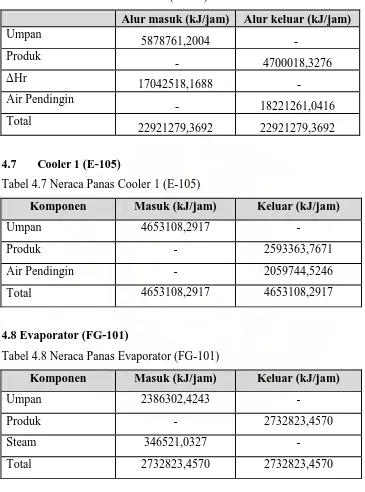

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25oC

[image:37.612.111.454.268.554.2]4.1 Heater 1 (E-101)

Tabel 4.1 Neraca Panas Heater 1 (E-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

86836,9767 -

Produk

- 1064287,7773

Steam

989855,9034 -

Total

1076692,8800 1064287,7773

4.2 Heater 2 (E-102)

Tabel 4.2 Neraca Panas Heater 2 (E-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

-28729,6521 -

Produk

- 448157,3972

Steam

476887,0493 -

Total

4.3 Heater 3 (E-103)

Tabel 4.3 Neraca Panas Heater 3 (E-103)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

72638,1236 -

Produk

- 1846239,3123

Steam

1773601,1887 -

Total

1846239,3123 1846239,3123

[image:38.612.114.477.234.583.2]4.4 Reaktor Karbonasi (R-101)

Tabel 4.4 Neraca Panas Reaktor I (R-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

1523195,5561 -

Produk

- 2411356,8111

Hr 1641670,1066 -

Air Pendingin

- 753508,8516

Total

3164865,6627 3164865,6627

4.5 Heater 4 (E-104)

Tabel 4.5 Neraca Panas Heater 5 (E-104)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

2351649,1206 -

Produk

- 4032521,8880

Steam

1680872,7674 -

Total

4.6 Reaktor Hidrolisis (R-102)

Tabel 4.6 Neraca Panas Reaktor II (R-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

5878761,2004 -

Produk

- 4700018,3276

Hr

17042518,1688 -

Air Pendingin

- 18221261,0416

Total

22921279,3692 22921279,3692

4.7 Cooler 1 (E-105)

Tabel 4.7 Neraca Panas Cooler 1 (E-105)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4653108,2917 -

Produk - 2593363,7671

Air Pendingin - 2059744,5246

Total 4653108,2917 4653108,2917

4.8 Evaporator (FG-101)

Tabel 4.8 Neraca Panas Evaporator (FG-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2386302,4243 -

Produk - 2732823,4570

Steam 346521,0327 -

4.9 Heater 5 (E-106)

Tabel 4.9 Neraca Panas Heater 5 (E-106)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

2591422,5916 -

Produk

- 4888214,7536

Steam

2296792,1621 -

Total

4888214,7536 4888214,7536

4.10 Kondensor (E-107)

Tabel 4.10 Neraca Panas Kondensor (E-107)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

4856460,8866 -

Produk

- 2013882,2541

Kondensor duty

- 2842578,6325

Total

4856460,8866 4856460,8866

4.11 Cooler 2 (E-108)

Tabel 4.11 Neraca Panas Cooler 2 (E-108)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

2013882,2541 -

Produk

- 130049,8830

Kondensor duty

- 1883832,3711

Total

4.12 Reboiler (E-109)

Tabel 4.12 Neraca Panas Reboiler (E-109)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

1210404,7537 -

Produk

- 867584,8169

Reboiler duty

-342819,9368 -

Total

867584,8169 867584,8169

4.13 Kondensor Subcooler (E-110)

Tabel 4.13 Neraca Panas Kondensor Subcooler (E-110)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan

20550,5501 -

Produk

- 735,8533

Kondensor duty

- 19814,6968

Total

20550,5501 20550,5501

4.14 Cooler 3 (E-111)

Tabel 4.14 Neraca Panas Cooler 3 (E-111)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 4810,6652 -

Produk - 1459,7357

Kondensor duty - 3350,9295

Total 4810,6652 4810,6652

4.15 Cooler 4 (E-112)

Tabel 4.15 Neraca Panas Cooler 4 (E-112)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1459,7357 -

Produk - 187,4830

Kondensor duty - 1272,2527

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Etilen Oksida (TT-101)

Fungsi : Untuk menyimpan larutan Etilen Oksida

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan : Carbon steel, SA – 240 Grade A

Jumlah : 10 unit

Lama Penyimpanan : 3 hari Kondisi Operasi : - Temperatur (T) = 310C - Tekanan ( P) = 68 bar

Kondisi fisik : - Silinder

- Diameter : 2,484 m - Tinggi : 3,726 m - Tebal : 6 in

- Tutup

- Diameter : 2,484 m - Tinggi : 0,6210 m - Tebal : 6 in

2. Heater 1 (E-101)

Fungsi : Menaikkan temperatur etilen oksida sebelum menuju R-101 Jenis : 1-2 shell and tube exchanger

Kapasitas : 6371,50 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1¼ in triangular pitch Jumlah tube : 16

Diameter shell : 8 in

3. Tangki Penyimpanan Karbon Dioksida (TT-102)

Fungsi : Untuk menyimpan larutan Karbon Dioksida

Bentuk : Tangki silinder vertikal dengan alas dan tutup ellipsoidal Bahan : Carbon steel, SA – 240 Grade A

Jumlah : 10 unit Lama Penyimpanan : 5 hari

Kondisi Operasi :

Tekanan = 68 bar Temperatur = 31 C

Kapasitas : 144,9759 m3

Kondisi fisik : - Silinder

- Diameter : 3,36 m - Tinggi : 6,41 m - Tebal : 4 in

- Tutup

- Diameter : 3,36 m - Tinggi : 0,92 m

4. Ekspander 1 (JE-101)

Fungsi : Menurunkan tekanan campuran gas dari reaktor karbonasi (R-101) sebelum dimasukkan ke Separator I (FG-(R-101)

Jenis : Reciprocating compressor Jumlah : 1 unit

Bahan konstruksi : carbon steel Tekanan masuk : 68 bar Tekanan keluar : 14,5 bar Kapasitas : 4,242 m3/jam Daya : 125 hp

5. Heater 2 (E-102)

Fungsi : Menaikkan temperatur karbon dioksida sebelum menuju reaktor karbonasi ( R-101).

Jenis : 1-2 shell and tube exchanger

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kapasitas : 6786,50 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1¼ in triangular pitch Jumlah tube : 52

Diameter shell : 15 in

6. Tangki Penyimpanan Air (TT-103)

Fungsi : Untuk menyimpan air

Bahan : Carbon steel, SA – 240 Grade A Jumlah : 7 unit

Lama Penyimpanan : 7 hari

Kapasitas : 1734,4101 m3

Kondisi Operasi :

- Temperatur (T) = 30 0C - Tekanan ( P) = 1,01 bar Kondisi fisik :

- Silinder

- Diameter : 4,1815 m - Tinggi : 6,2723 m - Tebal : 1 ½ in

- Tutup

- Diameter : 4,1815 m

- Tinggi : 1,0454 m - Tebal : 1 ½ in

7. Pompa Air (P-101)

Fungsi : Memompa Air dari Heater 3 (E-103) menuju Reaktor Hidrolisis (R-102)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 22,6751 gpm

Daya : 4 hp

8. Heater 3 (E-103)

Jenis : 2-4 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 3489,37 kg/jam Diameter tube : 1 ¼ in

Jenis tube : 8 BWG Panjang tube : 8 ft

Pitch (PT) : 1 9/16 in square pitch Jumlah tube : 10

Diameter shell : 10 in

9. Reaktor Karbonasi (R-101)

Fungsi : Tempat berlangsungnya reaksi karbonasi etilen oksida.

Jenis : Plug Flow Reactor Type Reaktor : Fixed Bed Reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-240 Grade C

Kapasitas : 36,847 m3

Jumlah : 1 unit

Kondisi operasi : - Temperatur masuk : 100°C - Temperatur keluar : 100°C - Tekanan operasi : 14,5 bar

Kondisi fisik :

- Jumlah tube : 21 buah - Silinder

- Diameter : 4,243 m

- Panjang : 12 m

- Tutup

- Diameter : 4,243 m - Panjang : 1,061 m - Tebal : 2 in

10.Separator Tekanan Rendah I (FG-101)

Fungsi : Memisahkan uap dan cairan dari reaktor I (R-101) Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-240 grade A

Jenis sambungan : Double welded butt joints Jumlah : 1 unit

Kondisi operasi :

Temperatur = 100°C Tekanan = 2,5 bar

Kondisi fisik : - Silinder

- Diameter : 0,5014 m - Panjang : 12,6882 m - Tebal : 1 ¼ in

- Tutup

- Diameter : 0,5014 m - Panjang : 0,6858 m - Tebal : 1 ¼ in Waktu pisah : 10 menit

Fungsi : Memompa gas buang dari Evaporator (FE-101) menuju udara luar

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 60,6931m3 /jam

Daya : 1 hp

12.Pompa 3 (P-103)

Fungsi : Memompa campuran dari Separator I (FG-101) menuju Reaktor Hidrolisis (R-102).

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 128,0309 gpm Daya : 20 hp

13.Heater 4 (E-104)

Fungsi : Menaikkan temperatur campuran dari separator I (FG-101) sebelum menuju R-102

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 12940,2954 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 ¼ in triangular pitch Jumlah tube : 52

14.Reaktor Hidrolisis (R-102)

Fungsi : Tempat berlangsungnya reaksi hidrolisis etilen karbonat.

Jenis : Plug Flow Reactor Type Reaktor : Fixed Bed Reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-240 Grade C

Kapasitas : 139,054 m3

Jumlah : 1 unit

Kondisi operasi : - Temperatur masuk : 150°C - Temperatur keluar : 150°C - Tekanan operasi : 14,5 bar

Kondisi fisik :

- Jumlah Tube : 24 buah

- Silinder

- Diameter : 6,5554 m - Panjang : 20 m - Tebal : 2 ¼ in - Tutup

- Diameter : 6,5554 m - Panjang : 1,64 m - Tebal : 2 ¼ in - Pipa pendingin:

- Ukuran nominal : 24 in - Schedule : 20

- ID : 23,25 in

15.Blower 2 (JB-102)

Fungsi : memompa campuran dari Separator II (FG-102) menuju

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 1865,7794 m3 /jam

Daya : 7 hp

16.Cooler 1 (E-106)

Fungsi : Mendinginkan campuran dari Reaktor Hidrolisis (R-102)

menuju Separator II (FG-102). Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 16430,28102 kg/jam Diameter tube : 1 ¼ in

Jenis tube : 10 BWG Panjang tube : 8 ft

Pitch (PT) : 1916 in square pitch

Jumlah tube : 86 Diameter shell : 21 ¼ in

17.Separator Tekanan Rendah II (FG-102)

Fungsi : Memisahkan uap dan cairan dari reaktor II (R-102)

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-240 grade A

Jenis sambungan : Double welded butt joints Jumlah : 1 unit

Kondisi operasi :

Tekanan = 2,5 bar

Kondisi fisik : - Silinder

- Diameter : 2,02 m - Panjang : 14,3876 m - Tebal : 1,5 in - Tutup

- Diameter : 2,02 m - Panjang : 0,6096 m - Tebal : 1,5 in - Waktu pisah : 10 menit

18.Blower 2 (JB-101)

Fungsi : memompa campuran dari Separator II (FG-102) menuju udara luar

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 1865,7794 m3 /jam

Daya : 7 hp

19.Evaporator (FE-101)

Fungsi : Menghilangkan air dari campuran bottom Separator II (FG-102) sebelum dimasukkan ke kolom destilasi T-101

Tipe : Single Effect Evaporator Jenis : 1-2 shell and tube exchanger Bahan Konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 9856,2945 kg/jam Diameter shell : 10 in

Pitch (PT) : 1916 in triangular pitch

Diameter tube : 1 ¼ in Jenis tube : 12 BWG Jumlah tube : 18 Panjang tube : 12 ft

20.Blower 3 (JB-103)

Fungsi : Memompa campuran dari Evaporator (FE-101) menuju udara luar

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 1579,0776 m3 /jam

Daya : 6 hp

21.Pompa 6 (P-106)

Fungsi : Memompa campuran dari Evaporator (FE-101) menuju kolom destilasi (T-101).

Jenis : Pompa sentrifugal Jumlah : 1 unit

22.Heater 5 (E-105)

Fungsi : Menaikkan temperatur campuran sebelum menuju kolom destilasi (T-101)

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 8909,6949 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 ¼ in triangular pitch Jumlah tube : 66

Diameter shell : 13,25 in

23.Kolom Distilasi 1 (T-101)

Fungsi : memisahkan campuran etilen glikol dan dietilen glikol Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-240 grade A

Jumlah : 1 unit Kondisi operasi:

- Temperatur : 197°C - Tekanan : 1,01 atm

Tray spacing (t) = 0,4 m Hole diameter (do) = 4,5 mm Space between hole center (p’)= 12 mm Weir height (hw) = 5 cm

Pitch = triangular ¾ in

Weir length (W) = 1,0336 m Downsput area (Ad) = 0,1506 m2 Active area (Aa) = 1,4102 m2 Weir crest (h1) = 0,0058m

Spesifikasi kolom destilasi

Tinggi kolom = 10,5 m

Tinggi tutup = 0,3691 m Tinggi total = 11,2383 m

Tekanan operasi = 1,09 atm = 101kPa Tebal silinder = 58 in

24.Kondensor (E-107)

Fungsi : Mengubah fasa uap campuran etilen glikol menjadi fasa cair

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 8838.383838 kg/jam Diameter tube : 1 in

Jenis tube : 10 BWG Panjang tube : 8 ft

Pitch (PT) : 1 ¼ in triangular pitch Jumlah tube : 16

Diameter shell : 8 in

25.Drum Penampung (D-101)

Fungsi : Menampung distilat dari kolom destilasi (T-101) Bentuk : Silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-240 grade A

Jumlah : 1 unit Kapasitas : 42,7111 m3 Kondisi operasi:

- Temperatur : 100°C - Tekanan : 1,01 bar Kondisi Fisik :

-Silinder

- Diameter : 5,3421 m - Panjang : 9,33 m

- Tebal : 138 in

-Tutup

- Diameter : 5,3421 m - Panjang : 1,3355 m - Tebal : 138 in

26.Pompa Destilat (P-107)

Fungsi : Memompa destilat dari Drum penampung (D-101) ke Cooler 2 (E-107)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 258,.4576 gpm Daya : 32 hp

27.Pompa Refluks Destilat (P-108)

Fungsi : Memompa campuran refluk destilat dari drum penampung (D-101) ke Destilasi (T-101).

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 13 hp

28.Cooler 2 (E-108)

Fungsi : Mendinginkan campuran etilen glikol menjadi fasa cair Jenis : 2-4 shell and tube exchanger

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kapasitas : 8838,383838 kg/jam Diameter tube : ¾ in

Jenis tube : 10 BWG Panjang tube : 12 ft

Pitch (PT) : 15/16 in triangular pitch Jumlah tube : 1330

Diameter shell : 39 in

29.Tangki Penyimpanan Etilen Glikol (TT-104)

Fungsi : Untuk menyimpan larutan Etilen Glikol

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan : Carbon steel, SA – 240 Grade A

Jumlah : 10 unit Kondisi Operasi :

-Temperatur (T) = 30 0C -Tekanan ( P) = 1,1 bar

Kondisi fisik : - Silinder

- Tutup

- Diameter : 4,8807 m - Tinggi : 1,2202 m - Tebal : 1 ½ in

30.Pompa Reboiler (P-109)

Fungsi : Memompa campuran bottom destilasi ke reboiler

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 1409,8952 gpm Daya : 5 hp

31.Reboiler (E-109)

Fungsi : Menaikkan temperatur campuran bottom sebelum dimasukkan ke kolom destilasi T-101

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 5905,5217kg/jam Diameter tube : 1 ¼ in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1916 in square pitch

Jumlah tube : 112 Diameter shell : 21,25 in

32.Flash Drum (V-101)

Fungsi : Memisahkan fasa cair Etilen karbonat dan dietilen glikol dari campuran fasa gas

Bahan konstruksi : Carbon steel SA-240, Grade A Jenis sambungan : Double welded butt joints Jumlah : 1 unit

Kondisi Operasi :

- Temperatur (T) = 250 0C - Tekanan ( P) = 1,41 bar

Kondisi fisik : - Silinder

- Diameter : 2,657 m - Tinggi : 3,985 m

- Tebal : 118 in

- Tutup

- Diameter : 2,657 m - Tinggi : 0,664 m

- Tebal : 118 in

33.Kondensor Subcooler (E-110)

Fungsi : Mendinginkan uap campuran dietilen glikol Jenis : 1-2 shell and tube exchanger

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kapasitas : 63,4625 kg/jam Diameter tube : 1¼ in

Jenis tube : 10 BWG Panjang tube : 12 ft

Pitch (PT) : 1916 in square pitch

Diameter shell : 10 in

34.Pompa Destilat DEG (P-110)

Fungsi : Memompa campuran atas dari Kondensor subcooler ke tangki penyimpan Dietilen Glikol.

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 10,2707 gpm

Daya : 110 hp

35.Tangki Penyimpanan Dietilen Glikol (TT-105)

Fungsi : Untuk menyimpan larutan Dietilen Glikol selama 10 hari Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kondisi Operasi : -Temperatur (T) = 30 0C -Tekanan ( P) = 1,41 bar Kondisi fisik :

- Silinder

- Diameter : 2,19 m - Tinggi : 2,1892 m - Tebal : 118 in

- Tutup

36.Pompa Bottom EC (P-111)

Fungsi : Memompa campuran bawah dari Cooler 4 ke tangki penyimpan Etilen Karbonat.

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kapasitas : 1,2183 gpm Daya : 110 hp

37.Cooler 3 (E-111)

Fungsi : Mendinginkan uap campuran Etilen karbonat menjadi 1000C Jenis : 2-4 shell and tube exchanger

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kapasitas : 7,93061 kg/jam Diameter tube : 1¼ in

Jenis tube : 10 BWG Panjang tube : 8 ft

Pitch (PT) : 1 in square pitch Jumlah tube : 10

Diameter shell : 10 in

38.Cooler 4 (E-112)

Fungsi : Mendinginkan uap campuran Etilen karbonat 350C Jenis : 2-4 shell and tube exchanger

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kapasitas : 7,93061 kg/jam Diameter tube : 1¼ in

Jenis tube : 10 BWG Panjang tube : 8 ft

Jumlah tube : 10 Diameter shell : 10 in

39.Tangki Penyimpanan Etilen Karbonat (TT-106)

Fungsi : Untuk menyimpan larutan Etilen Karbonat selama 10 hari Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan : Carbon steel, SA – 240 Grade A

Jumlah : 1 unit

Kondisi Operasi : - Temperatur (T) = 30 0C - Tekanan ( P) = 1,41 bar

Kondisi fisik : - Silinder

- Diameter : 1,0798 m - Tinggi : 1,6197 m - Tebal : 1 in - Tutup

- Diameter : 1,0798 m - Tinggi : 0,2699 m - Tebal : 1 in

40.Blower 4 (JB-104)

Fungsi : Memompa campuran dari flash drum (V-101) menuju

Condensor Subcooler (E-110) Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kapasitas : 20,894 m3 /jam

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol ( controler ), penunjuk ( indicator

), pencatat ( recorder ), dan pemberi tanda bahaya ( alarm ). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. . Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus dkk, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam

batas yang diinginkan dan merupakan hasil yang dikehendaki. (Considine,1985)

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (indicatorer).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (Timmerhaus dkk,2004)

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat. Dengan menggunakan Temperature Controller, para engineer juga dapat melakukan pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. Temperature Controller kadang-kadang juga dapat mencatat

temperatur dari suatu peralatan secara berkala (Temperature Recorder).

Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat Dengan menggunakan Level Controller, para engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan

tersebut.

Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

(Considine,1985)

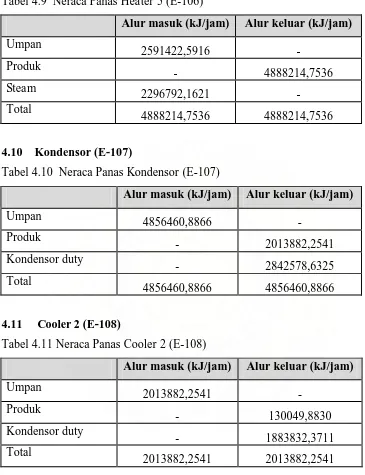

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik Pembuatan Etilen Glikol dari etilen oksida dengan Proses Karbonasi

No Nama alat Jenis instrumen Kegunaan

1

Tangki gas karbondioksida dan

etilen oksida

Pressure indicators

(PI) Menunjukkan tekanan dalam tangki

2 Blower

Flow controller

(FC) Mengontrol laju alir gas dalam pipa Pressure controller

(PC) Mengontrol tekanan dalam blower

3 Heater, Kondenser, Reboiler, dan Cooler

Temperature

Indicator (TC) Mengontrol suhu pada alat Pressure controller

(PC) Mengontrol tekanan dalam alat

4 Ekspander

Pressure controller

(PC) Mengontrol tekanan gas dalam alat Temperature

Indicator (TC) Mengontrol suhu dalam alat

5 Reaktor

Pressure controller

(PC) Mengontrol tekanan dalam reaktor Flow controller

(FC) Mengontrol laju alir dalam reaktor Temperature

Indicator (TI) Menunjukkan suhu dalam reaktor

6 Separator tekanan rendah

Level controller (LC)

Mengontrol ketinggian cairan dalam separator

Pressure indicator controller alarm

(PICA)

Mengontrol, menunjukkan dan tekanan dalam separator

Temperature

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik Pembuatan Etilen Glikol dari etilen oksida dengan Proses Karbonasi (lanjutan )

No Nama alat Jenis instrumen Kegunaan

7 Kolom destilasi

Temperature indicator (TI)

Menunjukkan temperatur dalam kolom distilasi

Pressure controller

(PC) Mengontrol tekanan dalam kolom distilasi

8 Evaporator Temperature

Controller (TC) Mengontrol suhu dalam alat 9 Tangki cairan Level indicator (LI) Menunjukkan tinggi cairan dalam tangki

10 Pompa Flow Controller

(FC) Mengontrol laju alir cairan dalam pipa

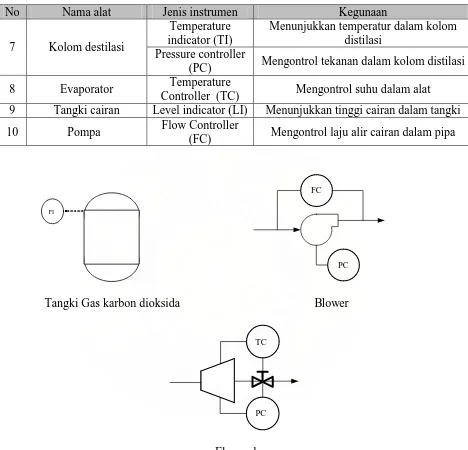

PI

FC

PC

Tangki Gas karbon dioksida Blower

TC

PC

TC

PC

LI

Heater, Condensor, Cooler Tangki Cairan

TC PC

TC

Reboiler Evaporator

12

R-102

PC

TI FC

LC

TI PICA

PC

TI

FC

[image:68.612.147.468.111.350.2]Kolom distilasi Pompa

Gambar 6.1 Alat-alat pengendali pada pabrik Pembuatan Etilen Glikol dari etilen oksida dengan Proses Karbonasi

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain : 1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan.

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin (Timmerhaus dkk, 2004).

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin