ABSTRAK

PERBANDINGAN KARAKTERISTIK MARSHALL ASBUTON MODIFIKASI DENGAN ASPAL PENETRASI 60/70PADA CAMPURAN

ASPHALT CONCRETE - WEARING COURSE (AC-WC)

Oleh

Puja Sutrisna

Aspal sebagai bahan pengikat merupakan material penting dalam konstruksi perkerasan jalan. Perkerasan jalan di Indonesia sebagian besar menggunakan aspal minyak dengan Penetrasi 60/70. Akan tetapi penggunaan aspal konvensional masih memiliki kelemahan, salah satunya adalah perkerasan jalan tidak mampu menahan beban lalu lintas berlebih dan temperatur tinggi. Penggunaan Asbuton modifikasi (Retona) diharapkan dapat mengatasi kelemahan aspal konvensional tersebut. Aspal Retona dikembangkan melalui proses penyulingan dan ekstraksi Asbuton guna mempertinggi kualitas aspal. Penelitian laboratorium ini dilakukan untuk melihat karakteristik campuran Beton Aspal Lapis Aus (AC – WC) menggunakan Asbuton modifikasi (Retona Blend 55) dibandingkan dengan aspal Penetrasi 60/70 dilihat dari parameter Marshall. Hasil penelitian menunjukan bahwa pada kadar aspal yang sama nilai stabilitas aspal Retona Blend 55 lebih tinggi dibandingkan nilai stabilitas aspal Penetrasi 60/70 dan nilai flow yang dihasilkan Retona Blend 55 lebih kecil. Dari sisi lain, rongga dalam campuran (VIM) menunjukan aspal Retona Blend 55 relatif lebih besar dibandingkan dengan aspal Penetrasi 60/70. Rongga antar butir agregat (VMA) menunjukan bahwa nilai VMA aspal Retona Blend 55 cenderung lebih kecil dibandingkan dengan aspal Penetrasi 60/70. Rongga terisi aspal (VFA) menunjukan bahwa nilai VFA aspal Retona Blend 55 relatif lebih kecil dibandingan dengan aspal Penetrasi 60/70. Berdasarkan uraian parameter Marshall, aspal Retona Blend 55 dapat memperbaiki kekurangan aspal Penetrasi 60/70 dalam menahan beban lalu lintas berat dan temperatur tinggi.

ABSTRACT

A COMPARISON MARSHALL CHARACTERISTICS OF MODIFICATION ASBUTON AND ASPHALT PENETRATION 60/70 IN ASPHALT

CONCRETE - WEARING COURSE (AC-WC) MIXING

By

Puja Sutrisna

Asphalt as a binder will be an essential material in pavement construction. Pavement in Indonesia mostly uses oil asphalt with penetration 60/70. However, the use of conventional asphalt still has drawbacks, one of them is unable to withstand the pavement traffic load excess and high temperatures. The use of Asbuton modification (Retona) is expected to overcome the disadvantages of conventional asphalt. Asphalt Retona developed through a process of distillation and extraction Asbuton to enhance the quality of the asphalt. This Laboratory research was conducted to see the characteristic of mix Asphalt Concrete Wearing Course (AC - WC) using Asbuton modification (Retona Blend 55) compared with the asphalt penetration 60/70 seen from the Marshall parameter. The results showed that the stability value of asphalt Retona Blend 55 is higher than the stability value of asphalt Penetration 60/70 and the flow values produce by Retona Blend 55 tend to be smaller. From the other side, the void in the mix (VIM) showed that asphalt Retona Blend 55 is relatively larger than the asphalt penetration 60/70. The void in mineral aggregate (VMA) showed that the value of VMA asphalt Retona Blend 55 is smaller than the asphalt penetration 60/70. Void filled with asphalt (VFA) showed that the value of VFA asphalt Retona Blend 55 is relatively smaller than the asphalt penetration 60/70. Based on the Marshall parameters, asphalt Retona Blend 55 can be repaired the asphalt penetration 60/70 in resisting heavy traffic load and high temperatures.

PERBANDINGAN KARAKTERISTIK

MARSHALL

ASBUTON

MODIFIKASI DENGAN ASPAL PENETRASI 60/70

PADA

CAMPURAN

ASPHALT CONCRETE – WEARING COURSE

(AC-WC)

(Skripsi)

Oleh :

PUJA SUTRISNA

JURUSAN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

Judul Skripsi : PERBANDINGAN KARAKTERISTIK

MARSHALL ASBUTON MODIFIKASI

DENGAN ASPAL PENETRASI 60/70

PADA CAMPURAN ASPHALT

WEARING COURSE (AC-WC)

Nama Mahasiswa : PUJA SUTRISNA Nomor Pokok Mahasiswa : 0615011095 Program Studi : S1 Teknik Sipil Fakultas : Teknik

MENYETUJUI

1. Komisi Pembimbing

Ir. Yohanes Martono. H, M.T.

NIP. 195502071992031001

Tas’an Junaedi, S.T., M.T.

NIP.197107242000031001

2. Ketua Jurusan Teknik Sipil

Ir. Idharmahadi Adha, M.T.

1. Tim Penguji Ketua

Sekretaris

Penguji

Bukan Pembimbi

2. Dekan Fakultas T

Dr. Ir. Lusmeilia

NIP1965051019

Tanggal Lulus Ujian S

MENGESAHKAN

: Ir. Yohanes Martono.H, M.T. ……

: Tas’an Junaedi, S.T., M.T. ……

bing : Ir. Hadi Ali, M.T. ……

s Teknik Universitas Lampung

ilia Afriani, D.E.A.

1993032008

n Skripsi: 14 Maret 2013

………

……….

SURAT PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah dilakukan oleh orang lain, dan sepanjang sepengetahuan saya juga tidak terdapat karya atau pendapat yang ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini sebagaimana disebutkan dalam daftar pustaka, selain itu saya menyatakan pula bahwa skripsi ini dibuat oleh saya sendiri.

Apabila pernyataan saya ini tidak benar, maka saya bersedia dikenai sanksi sesuai dengan hukum yang berlaku.

Bandar Lampung, 14 Maret 2013

RIWAYAT HIDUP

Penulis dilahirkan di Kota Depok pada tanggal 15 September 1987 sebagai anak keempat dari empat bersaudara. Terlahir dari pasangan Bapak Tarmiji dan Ibu Komala.

Penulis mengawali studi di SD Negeri Rangkapan Jaya Baru, Pancoran Mas, Depok pada tahun 1994 dan lulus pada tahun 2000. Kemudian penulis melanjutkan studi ke SMP Negeri 9 Depok dan lulus pada tahun 2003. Pada tahun yang sama penulis melanjutkan studi ke SMA Negeri 6 Depok dan lulus pada tahun 2006. Kemudian penulis berhasil masuk ke Perguruan Tinggi Negeri Universitas Lampung dan terdaftar pada Fakultas Teknik Jurusan Teknik Sipil (S1) melalui jalur SPMB pada tahun 2006.

MOTTO

Semua Hanya Karena Kehendak Dan AnugrahNYA

“Ketika ada satu pintu tertutup untuk kita,

Maka sadarilah banyak pintu lain yang terbuka untuk kita”

“Allah SWT tidaklah membebani seseorang melainkan sesuai dengan kemampuannya”

Q.S Al-Baqarah: 286

Tidak peduli bagaimanapun ganasnya badai kehidupan Tidak peduli bagaimanapun kerasnya tantangan hidup

Semua cobaan itu tak’kan mampu menggoyahkan seseorang yang memiliki KETEGUHAN, KEMAUAN dan KEYAKINAN

PERSEMBAHAN

Teriring do’a dan cinta,

Skripsi ini saya persembahkan kepada orang-orang yang saya sayangi untuk kedua orang tua ku tersayang Bapak, Mamah, Kakak-kakak ku, dan Keponakan ku terima kasih atas semua dukungan dan kasih sayang yang telah

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah memberikan karunia dan ridho-Nya serta memberikan kekuatan dan membukakan jalan pikiran, sehingga penulisan skripsi sebagai salah satu syarat untuk menyelesaikan studi pada program sarjana teknik sipil Universitas Lampung ini dapat diselesaikan dengan baik.

Pada penyusunan skripsi ini penulis banyak mendapatkan bantuan, dukungan, bimbingan, dan pengarahan dari berbagai pihak. Oleh karena itu, penulis mengungkapkan rasa terima kasih dan penghargaan kepada:

1. Ibu Dr. Ir. Lusmeilia Afriani, D.E.A, selaku Dekan Fakultas Teknik, Universitas Lampung;

2. Bapak Ir. Idharmahadi Adha, M.T., selaku Ketua Jurusan Teknik Sipil, Universitas Lampung;

3. Bapak Ir. Yohanes Martono.H, M.T. sebagai Pembimbing I yang selalu memberikan bimbingan, saran, nasehat, dan semangat kepada penulis dalam menyelesaikan skripsi ini;

4. Bapak Tas’an Junaedi, S.T, M.T. sebagai Pembimbing II yang selalu memberikan bimbingan, saran, nasehat, dan semangat kepada penulis dalam menyelesaikan skripsi ini;

6. Seluruh staf pengajar dan karyawan di lingkungan Jurusan Teknik Sipil, khususnya Laboratorium Inti Jalan Raya Universitas Lampung.

7. Seluruh keluarga penulis yang telah memberikan dorongan materil dan spiritual dalam menyelesaikan studi.

8. Rekan-rekan mahasiswa Jurusan Teknik Sipil Universitas Lampung angkatan 2006 dan rekan-rekan mahasiswa yang lain yang tidak mungkin penulis sebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan, baik dari segi isi maupun cara penyampaiannya. Oleh karena itu, penulis sangat mengharapkan saran serta kritik yang bersifat membangun dari pembaca. Akhir kata, penulis berharap semoga skripsi ini dapat berguna dan bermanfaat bagi kita semua. Amin.

Bandar Lampung, 25 Februari 2013 Penulis

DAFTAR ISI A. Jenis Konstruksi Perkerasan dan Komponennya ... 4

1. Konstruksi Perkerasan Lentur (Flexible Pavement) ... 4

2. Konstruksi Perkerasan Kaku (Rigid Pavement) ... 5

3. Konstruksi Perkerasan Komposit (Composite Pavement) ... 5

B. Fungsi Lapis Perkerasan ... 6

1. Lapis Permukaan ... .6

2. Lapis Pondasi Atas (Base Course) ... .8

3. Lapis Pondasi Bawah (Subbase Course) ... .8

4. Tanah Dasar (Subgrade) ... 8

C. Bahan Penyusun Perkerasan Lentur ... 8

1. Aspal... 9

F. Karakteristik Campuran Beraspal ... 22

2. Durability (Keawetan/Daya Tahan) ... 23

3. Flexibility (Kelenturan) ... 24

4. Skid Resistance (kekesatan) ... 24

5. Fatique Resistance (Ketahanan terhadap kelelahan) ... 25

6. Impermeability (Kedap air) ... 25

7. Workability (Kemudahan pelaksanaan) ... 25

G. Sifat Volumetrik Campuran Aspal Beton ... 25

1. Berat Jenis Bulk Agregat ... 26

2. Berat Jenis Efektif Agregat ... 26

3. Berat Jenis Maksimum Campuran ... 27

4. Penyerapan Aspal ... 28

5. Kadar Aspal Efektif ... 28

6. Rongga di antara Mineral Agregat (Void In The Mineral Aggregate, VMA)... 29

7. Rongga di Dalam Campuran (Void in Mix, VIM) ... 30

8. Rongga Terisi Aspal (Void Filled With Asphalt, VFA) ... 30

H. Uji Marshall ... 32

E. Tahap-tahap Penelitian ... 39

1. Persiapan ... 39

2. Pengumpulan Data – data ... 39

3. Pembuatan Benda Uji ... 39

4. Pemeriksaan Dengan Alat Marshall ... 41

5. Menghitung Parameter Marshall ... 41

6. Pengolahan Hasil Penelitian dan Pembahasan ... 42

F. Diagram Alir Penelitian ... 43

IV. HASIL DAN PEMBAHASAN A. Propertis Material Aspal ... 44

1. Penetrasi ... 45

2. Titik Lembek ... 45

3. Daktilitas ... 45

4. Berat Jenis ... 46

5. Kehilangan Berat ... 46

B. Hasil Pengujian Agregat ... 46

1. Gradasi Agregat Campuran ... 47

C. Desain Campuran ... 48

2. Menghitung Berat Jenis Teori Maksimum ... 49

3. Menghitung Berat Sampel, Agregat, dan Aspal ... 50

4. Reduksi Tinggi Sampel ... 52

D. Hasil Pengujian Campuran Beraspal ... 55

1. Pengaruh Kadar Aspal Terhadap VMA ... 55

2. Pengaruh Kadar Aspal Terhadap VFA... 58

3. Pengaruh Kadar Aspal Terhadap VIM ... 61

4. Pengaruh Kadar Aspal Terhadap Stabilitas ... 65

5. Pengaruh Kadar Aspal Terhadap Flow ... 68

6. Pengaruh Kadar Aspal Terhadap Kekakuan (Marshall Quotient) 71 7. Penetapan Kadar Aspal Optimum (KAO) ... 73

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 77

B. Saran ... 78

DAFTAR PUSTAKA

LAMPIRAN

DAFTAR GAMBAR

Halaman

Gambar 2.1. Komponen Perkerasan Lentur ... 5

Gambar 2.2. Komponen Perkerasan Kaku ... 5

Gambar 2.3. Komponen Perkerasan Komposit ... 6

Gambar 2.4. Proses Pembuatan Retona ... 14

Gambar 2.5. Volumetrik Campuran Aspal Panas ... 31

Gambar 3.1. Diagram Alur Penelitian... 43

Gambar 4.1. Kurva Gradasi Agregat Campuran ... 48

Gambar 4.2. Grafik Hubungan VMA Dengan Kadar Aspal ... 56

Gambar 4.3. Grafik Hubungan VFA Dengan Kadar Aspal ... 60

Gambar 4.4. Grafik Hubungan VIM Dengan Kadar Aspal ... 63

Gambar 4.5. Grafik Hubungan Stabilitas Dengan Kadar Aspal ... 66

Gambar 4.6. Grafik Hubungan Flow Dengan Kadar Aspal ... 69

Gambar 4.7. Grafik Hubungan MQ Dengan Kadar Aspal ... 72

Gambar 4.8. Bar-Chart Penentuan Kadar Aspal Optimum (KAO) untuk Aspal Retona Blend 55 ... 74

Gambar 4.9. Bar-Chart Penentuan Kadar Aspal Optimum (KAO) untuk Aspal Penetrasi 60/70... 75

DAFTAR TABEL

Halaman

Tabel 2.1. Ketentuan untuk Aspal Penetrasi 60/70 ... 11

Tabel 2.2. Ketentuan Untuk Aspal yang Dimodifikasi ... 14

Tabel 2.3. Ketentuan Agregat Kasar ... 16

Tabel 2.4. Ketentuan Agregat Halus ... 16

Tabel 2.5. Gradasi Agregat Gabungan untuk Campuran Aspal ... 19

Tabel 2.6. Ketentuan Sifat-sifat Campuran Laston yang Dimodifikasi (AC Mod) ... 21

Tabel 2.7. Ketentuan Sifat-sifat Campuran Laston (AC) ... 21

Tabel 3.1. Jumlah Benda Uji Per Kadar Aspal ... 36

Tabel 4.1. Hasil Pengujian Aspal Penetrasi 60/70 dan Aspal Retona Blend 55... 44

Tabel 4.2. Hasil Pengujian Sifat Fisik Agregat ... 47

Tabel 4.3. Gradasi Agregat Campuran AC-WC (Gradasi Kasar) ... 47

Tabel 4.4. Persentase Agregat Campuran Laston AC-WC ... 49

Tabel 4.5. Hasil Perhitungan BJ Teori Maksimum ... 50

Tabel 4.6.Kebutuhan Agregat dan Aspal Retona Blend 55 ... 52

Tabel 4.7. Tabel Berat Agregat Tertahan Tiap Nomor Saringan ... 53

Tabel 4.8.Berat Tertahan Saringan Agregat untuk Aspal Retona Blend 55... 54

Tabel 4.9. Berat Tertahan Saringan Agregat untuk Aspal Penetrasi 60/70 ... 54

Tabel 4.11. Perbandingan Hasil VMA Retona Blend 55 dan Penetrasi 60/70 . 57 Tabel 4.12. Hasil Perhitungan VFA (Void Filled With Asphalt) ... 59 Tabel 4.13. Perbandingan Hasil VFA Retona Blend 55 dan Penetrasi 60/70 .. 60 Tabel 4.14. Hasil Perhitungan VIM (Void in The Mix) ... 62 Tabel 4.15. Perbandingan Hasil VIM Retona Blend 55 dan Penetrasi 60/70 .. 64 Tabel 4.16. Hasil Pengujian Stabilitas ... 65 Tabel 4.17. Perbandingan Hasil Stabilitas Retona Blend 55

I. PENDAHULUAN

A.Latar Belakang

Kebutuhan akan aspal sebagai salah satu bagian dari konstruksi perkerasan jalan, baik untuk pemeliharaan, peningkatan, maupun pengembangan aksesibilitas transportasi jalan terus meningkat seiring dengan pertumbuhan pembangunan.

Perkerasan jalan di Indonesia sebagian besar menggunakan aspal minyak (aspal konvensional) dengan Penetrasi 60/70. Akan tetapi penggunaan aspal konvensional masih memiliki kelemahan, salah satunya adalah perkerasan jalan tidak mampu menahan beban lalu lintas yang berlebihan dan temperatur tinggi sehingga menimbulkan deformasi.

memanfaatkan sumber daya alam yang ada secara optimal dan sebagai salah satu cara untuk mengurangi impor aspal. Dengan memanfaatkan sumber daya alam tersebut diharapkan dapat mengurangi kebutuhan aspal minyak yang mulai menipis dan dapat menciptakan lapangan kerja baru.

Indonesia merupakan salah satu penghasil aspal alam (Asbuton – Aspal Buton), aspal alam yang terkandung dalam deposit batuan yang terdapat di Pulau Buton Sulawesi Tenggara. Dengan jumlah deposit Asbuton yang besar menjadikan Indonesia sebagai negara penghasil aspal alam terbesar di dunia. Namun sampai saat ini pemanfaatan aspal Buton masih tidak sebanding dengan deposit yang begitu banyak tetapi belum diperoleh hasil yang optimal dari sumber daya alam ini.

Penggunaan aspal modifikasi (Retona) diharapkan dapat mengatasi kelemahan aspal konvensional tersebut. Aspal Retona dikembangkan melalui proses penyulingan dan ekstraksi Asbuton. Proses ini tidak mengeluarkan semua mineral dari Asbuton, tetapi hanya mempertahankan Refined Buton Asphalt (Retona). Aspal Retona ini merupakan bahan additive (tambahan) campuran

aspal minyak, guna mempertinggi kualitas titik lembek. Dalam penelitian ini jenis Retona yang digunakan adalah Retona Blend 55 yang dapat langsung dipakai seperti aspal biasa. Retona Blend 55 adalah campuran antara aspal minyak Penetrasi 60 atau Penetrasi 80 dengan Asbuton hasil olahan semi ekstraksi (Refined Buton Asphalt).

B.Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui kinerja campuran asphalt concrete Asbuton modifikasi (Retona Blend 55) dibandingkan dengan kinerja

aspal konvensional Penetrasi 60/70 dilihat dari parameter Marshall.

C.Manfaat Penelitian

Mengetahui keunggulan dan kelemahan Asbuton modifikasi (Retona Blend 55) terhadap aspal konvensional Penetrasi 60/70. Selain itu penelitian ini diharapkan dapat bermanfaat untuk memberikan informasi dan masukan terhadap pemakaian Asbuton modifikasi. Hasil penelitian ini juga dapat dimanfaatkan sebagai dasar penelitian lebih lanjut khususnya penelitian tentang penggunaan Asbuton modifikasi pada ruas jalan Ketapang-Labuan Ratu.

D.Batasan Masalah

Batasan – batasan masalah dalam penelitian ini adalah sebagai berikut:

1. Penelitian ini hanya melihat karakteristik campuran berdasarkan parameter Marshall.

2. Aspal yang digunakan adalah Asbuton modifikasi (Retona Blend 55) dan aspal Pertamina Penetrasi 60/70 sebagai pembanding.

3. Gradasi agregat yang digunakan pada penelitian sama dengan gradasi yang terpakai pada pelaksanaan peningkatan struktur jalan yang terletak di ruas jalan Ketapang – Labuan Ratu, jenis campuran Laston AC-WC.

II. TINJAUAN PUSTAKA

A.Jenis Konstruksi Perkerasan dan Komponennya

Perkerasan jalan merupakan lapisan perkerasan yang terletak di antara lapisan tanah dasar dan roda kendaraan, yang berfungsi memberikan pelayanan kepada sarana transportasi, dan selama masa pelayanannya diharapkan tidak terjadi kerusakan yang berarti. Agar perkerasan jalan yang sesuai dengan mutu yang diharapkan, maka pengetahuan tentang sifat, pengadaan dan pengolahan dari bahan penyusun perkerasan jalan sangat diperlukan. (Silvia Sukirman, 2003)

Konstruksi perkerasan terdiri dari beberapa jenis sesuai dengan bahan ikat yang digunakan serta komposisi dari komponen konstruksi perkerasan itu sendiri antara lain:

1. Konstruksi Perkerasan Lentur (Flexible Pavement) a. Memakai bahan pengikat aspal.

b. Sifat dari perkerasan ini adalah memikul dan menyebarkan beban lalu lintas ke tanah dasar.

c. Pengaruhnya terhadap repetisi beban adalah timbulnya rutting (lendutan pada jalur roda).

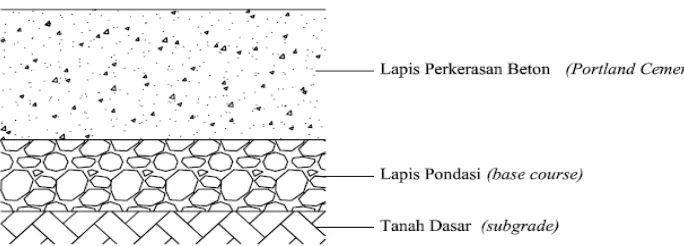

Gambar 2.1. Komponen Perkerasan Lentur

2. Konstruksi Perkerasan Kaku (Rigid Pavement)

a. Memakai bahan pengikat semen (portland cement).

b. Sifat lapisan utama (pelat beton) yaitu memikul sebagian besar beban lalu lintas.

c. Pengaruhnya terhadap repetisi beban adalah timbulnya retak-retak pada permukaan jalan.

d. Pengaruhnya terhadap penurunan tanah dasar yaitu, bersifat sebagai balok di atas permukaan.

Gambar 2.2. Komponen Perkerasan Kaku

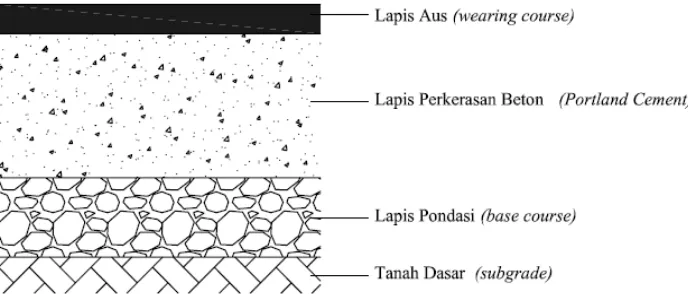

Gambar 2.3. Komponen Perkerasan Komposit

B.Fungsi Lapis Perkerasan

Supaya perkerasan mempunyai daya dukung dan keawetan yang memadai, tetapi tetap ekonomis, maka perkerasan jalan raya dibuat berlapis-lapis. Lapis paling atas disebut sebagai lapis permukaan, merupakan lapisan yang paling baik mutunya. Di bawahnya terdapat lapis pondasi, yang diletakkan di atas tanah dasar yang telah dipadatkan.

1. Lapis Permukaan

Lapis permukaan adalah bagian perkerasan yang paling atas. Fungsi lapis permukaan dapat meliputi:

a. Struktural

Ikut mendukung dan menyebarkan beban kendaraan yang diterima oleh perkerasan, baik beban vertikal maupun beban horizontal (gaya geser). Untuk hal ini persyaratan yang dituntut adalah kuat, kokoh, dan stabil. b. Non Struktural

2) Menyediakan permukaan yang tetap rata, agar kendaraan dapat berjalan dan memperoleh kenyamanan yang cukup.

3) Membentuk permukaan yang tidak licin, sehingga tersedia koefisien gesek (skid resistance) yang cukup untuk menjamin tersedianya keamanan lalu lintas.

4) Sebagai lapisan aus, yaitu lapis yang dapat aus yang selanjutnya dapat diganti lagi dengan yang baru.

Lapis permukaan itu sendiri masih bisa dibagi lagi menjadi dua lapisan lagi, yaitu:

1) Lapis Aus (Wearing Course)

Lapis aus (wearing course) merupakan bagian dari lapis permukaan yang terletak di atas lapis antara (binder course). Fungsi dari lapis aus adalah: a) Mengamankan perkerasan dari pengaruh air.

b) Menyediakan permukaan yang halus. c) Menyediakan permukaan yang kesat. 2) Lapis Antara (Binder Course)

Lapis antara (binder course) merupakan bagian dari lapis permukaan yang terletak di antara lapis pondasi atas (base course) dengan lapis aus (wearing course). Fungsi dari lapis ini antara lain adalah:

a) Mengurangi tegangan.

2. Lapis Pondasi Atas (Base Course)

Lapis pondasi atas adalah bagian dari perkerasan yang terletak antara lapis permukaan dan lapis pondasi bawah atau dengan tanah apabila tidak menggunakan lapis pondasi bawah. Fungsi lapis ini adalah:

a) Lapis pendukung bagi lapis permukaan. b) Pemikul beban horizontal dan vertikal. c) Lapis perkerasan bagi pondasi bawah. 3. Lapis Pondasi Bawah (Subbase Course)

Lapis pondasi bawah adalah bagian perkerasan yang terletak antara lapisan pondasi dan tanah dasar. Fungsi lapis ini adalah:

a) Penyebar beban roda. b) Lapis peresapan.

c) Lapis pencegah masuknya tanah dasar ke lapis pondasi. d) Lapis pertama pada pembuatan perkerasan.

4. Tanah Dasar (Subgrade)

Tanah dasar (subgrade) adalah permukaan tanah semula, permukaan tanah galian atau permukaan tanah timbunan yang dipadatkan dan merupakan permukaan tanah dasar untuk perletakan bagian-bagian perkerasan lainnya.

C.Bahan Penyusun Perkerasan Lentur

1. Aspal

Aspal merupakan senyawa hidrokarbon berwarna coklat gelap atau hitam pekat yang dibentuk dari unsur-unsur asphalthenes, resins, dan oils. Aspal pada lapis perkerasan berfungsi sebagai bahan ikat antara agregat untuk membentuk suatu campuran yang kompak, sehingga akan memberikan kekuatan masing-masing agregat. Selain sebagai bahan ikat, aspal juga berfungsi untuk mengisi rongga antara butir agragat dan pori-pori yang ada dari agregat itu sendiri.

Pada temperatur ruang aspal bersifat thermoplastis, sehingga aspal akan mencair jika dipanaskan sampai pada temperatur tertentu dan kembali membeku jika temperatur turun. Bersama agregat, aspal merupakan material pembentuk campuran perkerasan jalan. Banyaknya aspal dalam campuran perkerasan berkisar antara 4-10% berdasarkan berat campuran, atau 10-15% berdasarkan volume campuran (Silvia Sukirman, 2003).

a. Sifat Aspal

Aspal yang digunakan pada konstruksi perkerasan jalan berfungsi sebagai:

1) Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan antara aspal itu sendiri.

2) Bahan pengisi, mengisi rongga antara butir-butir agregat dan pori-pori yang ada pada agregat itu sendiri.

Berarti aspal yang digunakan harus memiliki syarat-syarat sebagai berikut:

1) Durability (Daya tahan)

Daya tahan aspal adalah kemampuan aspal untuk mempertahankan sifat asalnya akibat pengaruh cuaca selama masa umur pelayanan. 2) Adhesi dan kohesi

Adhesi adalah kemampuan aspal untuk mengikat agregat sehingga dihasilkan ikatan yang baik antara agregat dan aspal. Kohesi adalah ikatan di dalam molekul aspal untuk tetap mempertahankan agregat tetap di tempatnya setelah terjadi pengikatan.

3) Kepekaan terhadap temperatur

Aspal memiliki sifat termoplastis, sifat ini diperlukan agar aspal tetap memiliki ketahanan terhadap temperatur.

4) Kekerasan Aspal

Semakin tipis lapisan aspal, semakin besar tingkat kerapuhan aspal dan demikian juga sebaliknya. (Sukirman, 1992)

5) Sifat pengerjaan (workability)

Aspal yang dipilih lebih baik yang mempunyai workability yang cukup dalam pengerjaan pengaspalan jalan. Hal ini akan mempermudah pelaksanaan penghamparan dan pemadatan untuk memperoleh lapisan yang padat dan kuat.

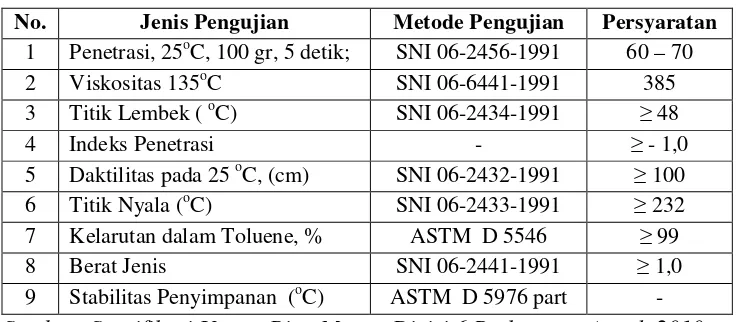

Tabel 2.1. Ketentuan untuk Aspal Penetrasi 60/70

No. Jenis Pengujian Metode Pengujian Persyaratan

1 Penetrasi, 25oC, 100 gr, 5 detik; SNI 06-2456-1991 60 – 70

Sumber: Spesifikasi Umum Bina Marga Divisi 6 Perkerasan Aspal, 2010

b. Asbuton Untuk Bahan Jalan

Jenis-jenis Asbuton yang telah diproduksi, baik secara fabrikasi maupun secara manual pada tahun-tahun belakangan ini adalah Asbuton butir atau mastik Asbuton, aspal yang dimodifikasi dengan Asbuton dan bitumen Asbuton hasil ekstraksi yang dimodifikasi. (DPU, Direktorat Jenderal Bina Marga; Buku 1: Pedoman Pemanfaatan Asbuton, 2006)

1) Asbuton Butir

bahan baku untuk membuat Asbuton butir ini dapat Asbuton padat dengan nilai penetrasi bitumen rendah (<10 dmm) seperti Asbuton padat eks Kabungka atau yang memiliki nilai penetrasi bitumen diatas 10 dmm (misal Asbuton padat eks Lawele), namun dapat juga penggabungan dari kedua jenis Asbuton padat tersebut. Melalui pengolahan ini diharapkan dapat mengeliminasi kelemahan-kelemahan, yaitu ketidakseragaman kandungan bitumen dan kadar air serta dengan membuat ukuran maksimum butir yang lebih halus sehingga diharapkan dapat lebih mempermudah termobilisasinya bitumen Asbuton dari dalam butiran mineralnya.

2) Asbuton Hasil Ekstraksi

Ekstraksi Asbuton dapat dilakukan secara total hingga mendapatkan bitumen Asbuton murni atau untuk memanfaatkan keunggulan mineral Asbuton sebagai filler, ekstraksi dilakukan hingga mencapai kadar bitumen tertentu. Produk ekstraksi Asbuton dalam campuran beraspal dapat digunakan sebagai bahan tambah ( additive ) aspal atau sebagai bahan pengikat sebagaimana halnya aspal standar siap pakai atau setara aspal keras yang dikenal dengan Asbuton modifikasi.

Terdapat beberapa produk hasil ekstraksi (refine) Asbuton dengan kadar/kandungan bitumen antara 60 hingga 100%. Apabila bitumen hasil ekstraksi yang keras (penetrasi rendah) maka untuk membuat bitumen tersebut setara dengan Aspal Keras Pen 40 dan Pen 60 dapat dilunakkan dengan bahan pelunak (minyak berat) dengan komposisi tertentu.

Hasil ekstraksi Asbuton yang masih memiliki mineral antara 50% sampai dengan 60%, agar dapat dimanfaatkan sebagai bahan pengikat masih memerlukan pelunak atau peremaja sehingga yang selama ini telah digunakan dilapangan adalah dengan mencampurkan hasil ekstraksi tersebut dengan aspal keras atau dikenal dengan istilah “Aspal yang dimodifikasi dengan Asbuton”. Aspal Buton yang digunakan pada penelitian ini merupakan Asbuton modifikasi dengan nama produk Retona Blend 55.

3) Refine Asbuton (Retona)

Refined Buton Asphalt (Retona) merupakan jenis bitumen yang diekstraksi dari Asbuton. Sifat material dari Retona yaitu memiliki viskositas tinggi sehingga untuk kemudahan dalam pengerjaanya, maka Retona dicampur dengan aspal minyak. Proses ekstraksi dari

Retona dapat menghasilkan produk Retona yang berbeda-beda,

merupakan hasil pencampuran aspal minyak dan aspal Retona, tujuannya agar memberikan kemudahan dalam proses pengerjaanya dan memberikan kinerja yang lebih baik.

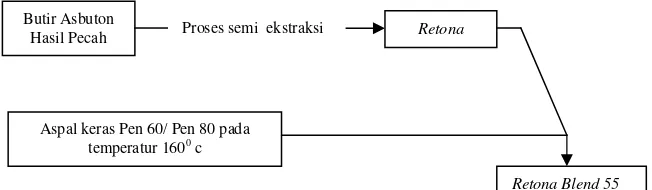

a). Proses Pembuatan Retona Blend 55

Retona Blend 55 merupakan gabungan antara Asbuton butir yang telah diekstraksi sebagian dengan aspal keras Pen 60 atau Pen 80 yang pembuatannya dilakukan secara fabrikasi dengan proses seperti diperlihatkan bagan alir pada Gambar 2.4.

Gambar 2.4. Proses Pembuatan Retona Blend 55 (Sumber: Departemen PU)

Tabel 2.2. Ketentuan Untuk Aspal yang Dimodifikasi

No. Jenis Pengujian Metode Pengujian Persyaratan

1 Penetrasi, 25oC, 100 gr, 5 detik; SNI 06-2456-1991 40 – 55 Sumber: Spesifikasi Umum Bina Marga Divisi 6 Perkerasan Aspal, 2010

Butir Asbuton

Hasil Pecah Retona

Retona Blend 55

Aspal keras Pen 60/ Pen 80 pada temperatur 1600 c

2. Agregat

Agregat atau batu, atau granular material adalah material berbutir yang keras dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu batu, dan pasir. Agregat mempunyai peranan yang sangat penting dalam prasarana transportasi, khususnya dalam hal ini pada perkerasan jalan. Daya dukung perkerasan jalan ditentukan sebagian besar oleh karakteristik agregat yang digunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan akan sangat menentukan dalam keberhasilan pembangunan atau pemeliharaan jalan. (Manual Pekerjaan Campuran Beraspal Panas, Buku 1: Petunjuk Umum)

Fungsi dari agregat dalam campuran aspal adalah sebagai kerangka yang memberikan stabilitas campuran jika dilakukan dengan alat pemadat yang tepat. Agregat sebagai komponen utama atau kerangka dari lapisan perkerasan jalan yaitu mengandung 90%–95% agregat berdasarkan persentase berat atau 75%–85% agregat berdasarkan persentase volume. (Sukirman,S., 2003)

Secara umum agregat yang digunakan dalam campuran beraspal dibagi atas dua fraksi, yaitu:

a. Agregat Kasar

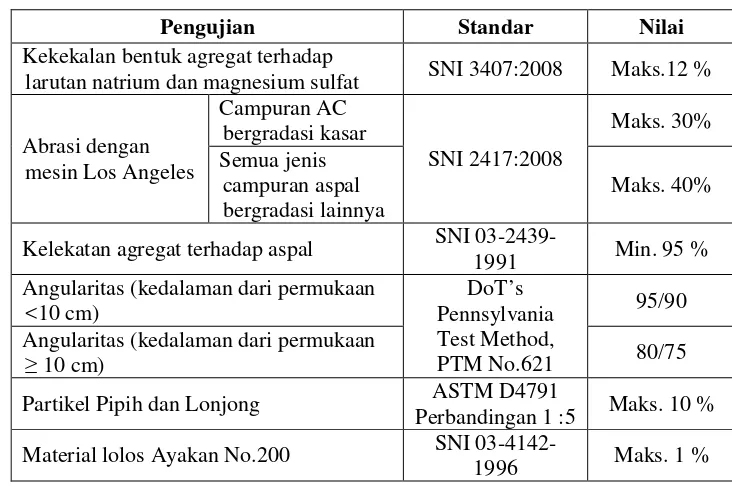

Tabel 2.3. Ketentuan Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap

larutan natrium dan magnesium sulfat SNI 3407:2008 Maks.12 %

Abrasi dengan

Kelekatan agregat terhadap aspal SNI

03-2439-1991 Min. 95 %

Partikel Pipih dan Lonjong ASTM D4791

Perbandingan 1 :5 Maks. 10 %

Material lolos Ayakan No.200 SNI

03-4142-1996 Maks. 1 %

Sumber : Spesifikasi Umum Bina Marga 2010 Divisi 6 Perkerasan Aspal

b. Agregat Halus

Agregat halus dari sumber bahan manapun, harus terdiri dari pasir atau hasil pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan No.8 (2,36 mm). Agregat halus harus memenuhi ketentuan sebagaimana ditunjukkan pada Tabel 2.4.

Tabel 2.4. Ketentuan Agregat Halus

Pengujian Standar Nilai

Nilai Setara pasir SNI 03-4428-1997

Min 50% untuk SS,

c. Bahan Pengisi (Filler)

Bahan pengisi (filler) harus kering dan bebas dari gumpalan-gumpalan dan mempunyai sifat non plastis.

Fungsi filler dalam campuran adalah:

1) Untuk memodifikasi agregat halus sehingga berat jenis campuran meningkat dan jumlah aspal yang diperlukan untuk mengisi rongga akan berkurang.

2) Filler dan aspal secara bersamaan akan membentuk suatu pasta yang akan membalut dan mengikat agregat halus untuk membentuk mortar. 3) Mengisi ruang antara agregat halus dan kasar serta meningkatkan

kepadatan dan kestabilan.

D.Gradasi

Seluruh spesifikasi perkerasan mensyaratkan bahwa partikel agregat harus berada dalam rentang ukuran tertentu dan untuk masing-masing ukuran partikel harus dalam proporsi tertentu. Distribusi dari variasi ukuran butir agregat ini disebut gradasi agregat.

ukuran bukaan jaringan kawatnya dan nomor saringan menyatakan banyaknya bukaan jaringan kawat per inchi persegi dari saringan tersebut.

Gradasi agregat dinyatakan dalam persentase berat masing-masing contoh yang lolos pada saringan tertentu. Persentase ini ditentukan dengan menimbang agregat yang lolos atau tertahan pada masing-masing saringan. (Manual Pekerjaan Campuran Beraspal Panas, Buku 1: Petunjuk umum) Gradasi agregat dapat dibedakan atas:

1. Gradasi Seragam (Uniform Graded)/Gradasi Terbuka (Open Graded) Gradasi seragam (uniform graded) adalah agregat dengan ukuran yang hampir sama/sejenis atau mengandung agregat halus yang sedikit jumlahnya sehingga tidak dapat mengisi rongga antar agregat. Gradasi seragam disebut juga gradasi terbuka. Agregat dengan gradasi seragam akan menghasilkan lapisan perkerasan dengan sifat permeabilitas tinggi, stabilitas kurang, dan berat volume kecil.

2. Gradasi Rapat (Dense Graded)

Gradasi rapat, merupakan campuran agregat kasar dan halus dalam porsi yang seimbang, sehingga dinamakan juga agregat bergradasi baik. Gradasi rapat akan menghasilkan lapisan perkerasan dengan stabilitas tinggi, kurang kedap air, sifat drainase jelek dan berat volume besar.

3. Gradasi Senjang (Gap Graded)

gradasi senjang. Gradasi senjang akan menghasilkan lapis perkerasan yang mutunya terletak antara kedua jenis di atas.

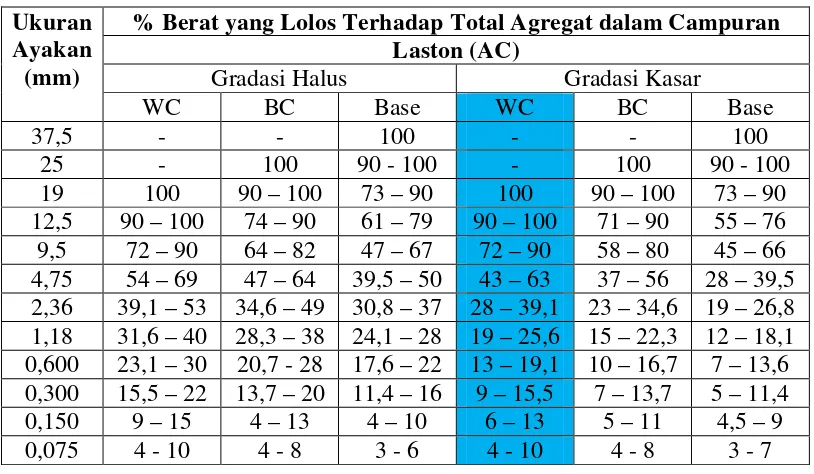

Gradasi agregat gabungan untuk campuran aspal, ditunjukkan dalam persen terhadap berat agregat dan bahan pengisi, harus memenuhi batas-batas yang diberikan dalam Tabel 2.5. berikut ini. Pada penelitian ini digunakan campuran Asphalt Concrete-Wearing Course (AC-WC)bergradasi kasar. Tabel 2.5. Gradasi Agregat Gabungan untuk Campuran Aspal

Ukuran Ayakan (mm)

% Berat yang Lolos Terhadap Total Agregat dalam Campuran Laston (AC)

Gradasi Halus Gradasi Kasar

E.Lapis Aspal Beton

Lapisan aspal beton adalah suatu lapisan pada konstruksi jalan yang terdiri dari campuran aspal keras dan agregat, dicampur dan dihampar dalam keadaan panas serta dipadatkan pada suhu tertentu. (Sukirman, S.,1992)

Tebal nominal minimum Laston adalah 4 - 6 cm (Depkimpraswil, 2002). Sesuai fungsinya Laston mempunyai 3 macam campuran yaitu:

1. Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt Concrete-Wearing Course), dengan tebal nominal minimum adalah 4 cm. 2. Laston sebagai lapisan pengikat, dikenal dengan nama AC-BC (Asphalt

Concrete-Binder Course), dengan tebal nominal minimum adalah 5 cm. 3. Laston sebagai lapisan pondasi, dikenal dengan nama AC-Base (Asphalt

Concrete-Base), dengan tebal nominal minimum adalah 6 cm.

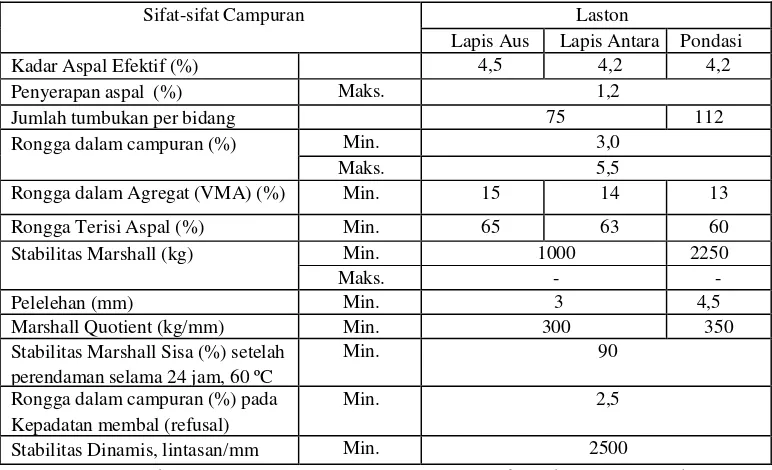

Ketentuan sifat-sifat campuran beraspal panas menurut Spesifikasi Bina Marga 2010 untuk Laston sebagai berikut:

Tabel 2.6. Ketentuan Sifat-sifat CampuranLaston yang Dimodifikasi (AC Mod)

Sumber : Spesifikasi Umum Bina Marga 2010 Divisi 6 Perkerasan Aspal

Tabel 2.7. Ketentuan Sifat-sifat Campuran Laston (AC)

Sumber : Spesifikasi Umum Bina Marga 2010 Divisi 6 Perkerasan Aspal Sifat-sifatCampuran Laston

LapisAus LapisAntara Pondasi KadarAspalEfektif(%) 4,5 4,2 4,2 Penyerapanaspal (%) Maks. 1,2

Jumlahtumbukanperbidang 75 112 Ronggadalamcampuran(%) Min. 3,0

Maks. 5,5

RonggadalamAgregat(VMA)(%) Min. 15 14 13

RonggaTerisiAspal(%) Min. 65 63 60 StabilitasMarshall(kg) Min. 1000 2250

Maks. -

-Pelelehan(mm) Min. 3 4,5

MarshallQuotient(kg/mm) Min. 300 350 StabilitasMarshallSisa(%)setelah

StabilitasDinamis,lintasan/mm Min. 2500

Sifat-sifatCampuran Laston

LapisAus LapisAntara Pondasi Halus Kasar Halus Kasar Halus Kasar Kadaraspalefektif(%) 5,1 4.3 4,3 4,0 4,0 3,5 Penyerapanaspal (%) Maks. 1,2

Jumlahtumbukanperbidang 75 112

Ronggadalamcampuran(%) Min. 3,5

Maks. 5,0

RonggadalamAgregat(VMA)(%) Min. 15 14 13

RonggaTerisiAspal(%) Min. 65 63 60

StabilitasMarshall(kg) Min. 800 1800

Maks. -

-Pelelehan(mm) Min. 3 4,5

F. Karakteristik Campuran Beraspal

Karakteristik campuran yang harus dimiliki oleh campuran aspal beton campuran panas adalah:

1. Stability (Stabilitas)

Stabilitas lapisan perkerasan jalan adalah kemampuan lapisan perkerasan menerima beban lalu lintas tanpa terjadi perubahan bentuk tetap seperti gelombang, alur ataupun bleeding. Kebutuhan akan stabilitas setingkat dengan jumlah lalu lintas dan beban kendaraan yang akan memakai jalan tersebut. Jalan dengan volume lalu lintas tinggi dan sebagian besar merupakan kendaraan berat menuntut stabilitas yang Iebih besar dibandingkan dengan jalan yang volume lalu lintasnya hanya terdiri dari kendaraan penumpang saja. Kestabilan yang terlalu tinggi menyebabkan lapisan itu menjadi kaku dan cepat mengalami retak, disamping itu karena volume antar agregat kurang maka kadar aspal yang dibutuhkan pun rendah. Hal ini menghasilkan ikatan aspal mudah lepas sehingga durabilitas menjadi rendah. Stabilitas terjadi dari hasil geseran antar butir, penguncian antar partikel, dan daya ikat yang baik dari lapisan aspal.

kecil mengakibatkan aspal yang dapat menyelimuti agregat terbatas dan menghasilkan film aspal yang tipis. Film aspal yang tipis mudah lepas yang mengakibatkan lapis tidak lagi kedap air. oksidasi mudah terjadi, dan lapis perkerasan menjadi rusak. Pemakaian aspal yang banyak mengakibatkan aspal tidak lagi dapat menyelimuti agregat dengan baik (karena VMA kecil) dan juga menghasilkan rongga antar campuran (voids in mix = VIM) yang kecil. Adanya beban lalu lintas yang menambah pemadatan lapisan mengakibatkan lapisan aspal meleleh ke luar yang disebut bleeding.

2. Durability (Keawetan/Daya Tahan)

Durabilitas diperlukan pada lapisan permukaan sehingga lapisan dapat mampu menahan keausan akibat pengaruh cuaca, air, dan perubahan suhu ataupun keausan akibat gesekan roda kendaraan. Faktor yang mempengaruhi durabilitas lapis aspal beton adalah:

a. VIM kecil sehingga lapis kedap air dan udara tidak masuk ke dalam campuran yang menyebabkan terjadinya oksidasi dan aspal menjadi rapuh (getas).

c. Film (selimut) aspal, film aspal yang tebal dapat menghasilkan lapis aspal beton yang durabilitas tinggi, tetapi kemungkinan terjadinya bleeding menjadi besar.

3. Fleksibility (Kelenturan)

Fleksibilitas pada lapisan perkerasan adalah kemampuan lapisan perkerasan untuk dapat mengikuti deformasi yang terjadi akibat beban lalu lintas berulang tanpa timbulnya retak dan perubahan volume. Untuk mendapatkan fleksibilitas yang tinggi dapat diperoleh dengan:

a. Penggunaan agregat bergradasi senjang sehingga diperoleh VMA yang besar.

b. Penggunaan aspal lunak (aspal dengan penetrasi yang tinggi).

c. Penggunaan aspal yang cukup banyak sehingga diperoleh VIM yang kecil.

4. Skid Resistance (Kekesatan)

Tahanan geser adalah kekesatan yang diberikan oleh perkerasan sehingga kendaraan tidak mengalami slip baik di waktu hujan (basah) maupun di waktu kering. Kekesatan dinyatakan dengan koefisien gesek antara permukaan jalan dengan roda kendaraan. Tingginya nilai tahanan geser ini dipengaruhi oleh:

a. Penggunaan agregat dengan permukaan kasar.

5. Fatique Resistance (Ketahanan Terhadap Kelelahan)

Ketahanan kelelahan adalah ketahanan dari lapis aspal beton dalam menerima beban berulang tanpa terjadinya kelelahan yang berupa alur (rutting) dan retak. Faktor-faktor yang mempengaruhi ketahanan terhadap kelelahan adalah:

a. VIM yang tinggi dan kadar aspal yang rendah akan mengakibatkan kelelahan yang lebih cepat.

b. VMA dan kadar aspal yang tinggi dapat mengakibatkan lapis perkerasan menjadi fleksibel.

6. Impermeability (Kedap Air)

Kemampuan beton aspal untuk tidak dapat dimasuki air ataupun udara lapisan beton aspal. Air dan udara dapat mengakibatkan percepatan proses penuaan aspal dan pengelupasan selimut aspal dari permukaan agregat.

7. Workability (Kemudahan Pelaksanaan)

Kemudahan pelaksanaan adalah mudahnya suatu campuran untuk dihampar dan dipadatkan sehingga diperoleh hasil yang memenuhi kepadatan yang diharapkan. Workability ini dipengaruhi oleh gradasi agregat. Agregat bergradasi baik lebih mudah dilaksanakan daripada agregat bergradasi lain.

G.Sifat Volumetrik Campuran Aspal Beton

1. Berat Jenis Bulk Agregat

Berat jenis bulk adalah perbandingan antara berat bahan di udara (termasuk rongga yang cukup kedap dan yang menyerap air) pada satuan volume dan suhu tertentu dengan berat air suling serta volume yang sama pada suhu tertentu pula.

Karena agregat total terdiri dari atas fraksi-fraksi agregat kasar, agregat halus dan bahan pengisi yang masing-masing mempunyai berat jenis yang berbeda maka berat jenis bulk (Gsb) agregat total dapat dirumuskan sebagai berikut.

Gsb= P1+P2+ ………+Pn

2. Berat Jenis Efektif Agregat

Berat jenis efektif adalah perbandingan antara berat bahan di udara (tidak termasuk rongga yang menyerap aspal) pada satuan volume dan suhu tertentu dengan berat air destilasi dengan volume yang sama dan suhu tertentu pula, yang dirumuskan :

Keterangan:

Gse = Berat jenis efektif agregat.

Pmm = Persentase berat total campuran (=100).

Gmm = Berat jenis maksimum campuran, rongga udara 0 (Nol).

Pb = Kadar aspal berdasarkan berat jenis maksimum.

Gb = Berat jenis aspal.

3. Berat Jenis Maksimum Campuran

Berat jenis maksimum campuran untuk masing-masing kadar aspal dapat dihitung dengan menggunakan berat jenis efektif (Gse) rata-rata sebagai

berikut:

Gmm = Berat jenis maksimum campuran, rongga udara 0 (Nol).

Pmm = Persentase berat total campuran (=100).

Pb = Kadar aspal berdasarkan berat jenis maksimum.

Ps = Kadar agregat persen terhadap berat total campuran. Gse = Berat jenis efektif agregat.

Gb = Berat jenis aspal.

4. Penyerapan Aspal

Pba= 100 ×

Gse Gsb Gsb× Gse

× Gb (4

Keterangan:

Pba = Penyerapan aspal, persen total agregat.

Gsb = Berat jenis bulk agregat.

Gse = Berat jenis efektif agregat.

Gb = Berat jenis aspal.

5. Kadar Aspal Efektif

Kadar efektif campuran beraspal adalah kadar aspal total dikurangi jumlah aspal yang terserap oleh partikel agregat. Kadar aspal efektif ini akan menyelimuti permukaan agregat bagian luar yang pada akhirnya menentukan kinerja perkerasan aspal. Kadar aspal efektif ini dirumuskan sebagai berikut:

Pbe= Pb × ba

100 × Ps 5

Keterangan:

Pbe = Kadar aspal efektif, persen total agregat.

Pb = Kadar aspal persen terhadap berat total campuran.

Pba = Penyerapan aspal, persen total agregat.

Ps = Kadar agregat, persen terhadap berat total campuran.

dihitung berdasarkan Berat Jenis Bulk Agregat dan dinyatakan sebagai persen volume bulk campuran yang dipadatkan. VMA dapat dihitung pula terhadap berat campuran total atau terhadap berat agregat total. Perhitungan VMA terhadap campuran total dengan persamaan:

a. Terhadap Berat Campuran Total VMA = 100 ×Gmb× Ps

Gsb

(6)

Keterangan:

VMA = Rongga diantara mineral agregat, persen volume bulk. Gsb = Berat jenis bulk agregat.

Gmb = Berat jenis bulk campuran padat.

Ps = Kadar agregat, persen terhadap berat total campuran.

b. Terhadap Berat Agregat Total VMA = 100 Gmb

Gsb

× 100 (100 + Pb)

× 100 (7)

Keterangan:

VMA = Rongga di antara mineral agregat, persen volume bulk. Gsb = Berat jenis bulk agregat.

Gmb = Berat jenis bulk campuran padat.

7. Rongga Udara Dalam Campuran ( Void in Mix,VIM )

Rongga udara dalam campuran atau VIM dalam campuran perkerasan beraspal terdiri atas ruang udara di antara pertikel agregat yang terselimuti aspal. Volume rongga udara dalam persen dapat ditentukan dengan rumus:

VIM = 100 × Gmm × Gmb Gmm

8

Keterangan:

VIM = Rongga udara campuran, persen total campuran.

Gmm = Berat jenis maksimum campuran agregat rongga udara 0 (Nol).

Gmb = Berat jenis bulk campuran padat.

8. Rongga Terisi Aspal ( Void Filled With Asphalt, VFA )

Rongga terisi aspal adalah persen rongga yang terdapat di antara partikel agregat yang terisi oleh aspal, tidak termasuk aspal yang diserap oleh agregat. Untuk mendapatkan rongga terisi aspal (VFA) dapat ditentukan dengan persamaan:

VFA = 100 (VMA VIM) Gmm

(9)

Keterangan:

VFA = Rongga terisi aspal.

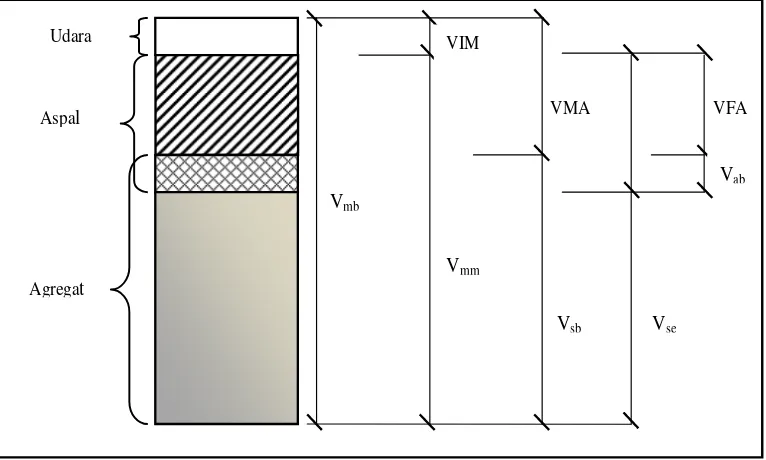

Secara skematis berbagai volume yang terdapat di dalam campuran beton aspal padat dapat dilihat pada Gambar 2.4 di bawah ini:

Gambar 2.5. Volumetrik Campuran Aspal Panas

Keterangan:

Vmb = Volume bulk dari campuran beton aspal padat.

Vsb = Volume agregat, adalah volume bulk dari agregat (volume bagian

massif + pori yang ada di dalam masing-masing butir agregat). Vse = Volume agregat, adalah volume aktif dari agregat (volume bagian

massif + pori yang tidak terisi aspal di dalam masing-masing butir agregat).

VMA = Volume pori diantara butir agregat didalam beton aspal padat. Vmm = Volume tanpa pori dari beton aspal padat.

Va = Volume aspal dalam beton aspal padat.

Udara

Aspal

Agregat

VIM

Vmb

Vmm

VMA VFA

Vab

Vse

VIM = Volume pori dalam beton aspal padat

VFA = Volume pori beton aspal yang terisi oleh aspal.

Vab = Volume aspal yang terabsorbsi kedalam agregat dari beton aspal

padat.

H.Uji Marshall

Konsep uji Marshall dalam campuran aspal dikembangkan oleh Bruce Marshall, seorang insinyur bahan aspal bersama-sama dengan The Mississippi State Highway Department. Kemudian The U.S. Army Corp of Engineers, melanjutkan penelitian dengan intensif dan mempelajari hal-hal yang ada kaitannya, selanjutnya meningkatkan dan menambah kelengkapan pada prosedur pengujian Marshall dan pada akhirnya mengembangkan kriteria rancangan campuran pengujiannya, kemudian distandarisasikan di dalam American Society for Testing and Material 1989 (ASTM d-1559).

Quotient (MQ) yaitu merupakan hasil pembagian dari stabilitas dengan kelelehan dan dapat dihitung dengan menggunakan persamaan berikut:

Keterangan:

MQ = Marshall Quotient, (kg/mm) MS = Marshall Stability (kg) MF = Flow Marshall, (mm)

I. Penelitian Terkait

Beberapa penelitian yang berkaitan dengan penggunaan Asbuton sebagai bahan lapis perkerasan beraspal telah dilakukan para peneliti terdahulu dan dapat dijadikan acuan atau literatur untuk penelitian ini diantaranya:

penelitian diperoleh hasil bahwa penggunaan Retona sebagai bahan tambah dapat mengurangi kepekaan aspal terhadap temperatur, yang ditunjukan dengan meningkatnya nilai PI aspal. Penambahan Retona 10% memberikan hasil yang optimum. Campuran beton aspal yang menggunakan Retona memiliki stabilitas yang lebih tinggi dibandingkan dengan yang tidak menggunakan Retona.

2. Dedi Mustakim (2005) dalam penelitiannya membandingkan antara campuran beraspal yang menggunakan Retona 10% dengan yang tidak menggunakan Retona (non Retona). Hasil penelitiannya menunjukan bahwa penambahan Retona terhadap aspal Pen 60 dapat meningkatkan titik lembek (66,25o) dan mengurangi nilai Penetrasi (55 mm). hal ini menunjukan bahwa campuran dengan penambahan Retona lebih tahan terhadap temperatur tinggi selain itu campuran dengan penambahan Retona memberikan nilai stabilitas statis dan dinamis yang lebih besar dibandingkan dengan campuran tanpa Retona.

50oC) hal ini menunjukan Retona Blend 55 lebih keras dibandingkan dengan aspal Pen 60/70. Secara umum dapat disimpulkan bahwa penggunaan aspal Retona Blend 55 dalam campuran AC - WC dapat mengatasi kekurangan aspal Pen 60/70 pada pengunaannya di perkerasan jalan yaitu kemampuan mengatasi temperatur yang tinggi, beban berat dan volume lalu lintas yang tinggi.

4. Furqon Affandi (2009) melakukan penelitian untuk mendapatkan sifat-sifat teknis campuran beraspal panas dengan bahan tambah Asbuton butir tipe 5/20, dan dibandingkan dengan kinerja parameter yang sama dari campuran beraspal panas yang sepenuhnya menggunakan aspal Pen 60. Dari hasil penelitiannya campuran beraspal panas dengan Asbuton butir ini, mempunyai stiffness dan ketahanan deformasi yang lebih tinggi, tetapi mempunyai ketahanan terhadap kohesi dan stripping yang lebih rendah, lebih rapuh (brittle), umur kelelahan (fatigue) yang lebih pendek, dan sifat ketahanan terhadap kelelahan (fatigue) akibat peningkatan tegangan lebih sensitif, dibandingkan aspal dengan campuran yang menggunakan aspal minyak Pen 60.

III. METODOLOGI PENELITIAN

A.Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Inti Jalan Raya Fakultas Teknik Universitas Lampung meliputi pengujian material dan pembuatan sampel Marshall, sedangkan pengujian Marshall dilakukan di Laboratorium PT. Tri Bhakti.

B.Jenis Penelitian

Penelitian ini menggunakan metode penelitian eksperimental, artinya pengujian ini akan dilakukan secara eksperimen di laboratorium.

C.Jenis Data dan Sumber

1. Data Primer

Data primer adalah data yang dikumpulkan secara langsung melalui serangkaian kegiatan percobaan yang dilakukan sendiri dengan mengacu kepada petunjuk manual yang ada, yaitu meliputi:

a. Pengujian aspal Penetrasi 60/70 yang berupa uji penetrasi, titik lembek, berat jenis, kehilangan berat dan daktilitas.

b. Berat jenis agregat c. Marshall test 2. Data Sekunder

Data sekunder adalah data yang diperoleh secara tidak langsung, pada penelitian ini data sekunder tersebut meliputi hasil uji propertis aspal Retona Blend 55 dan data job mix formula yang digunakan pada pelaksanaan peningkatan struktur jalan yang terletak di ruas jalan Ketapang – Labuan Ratu.

D.Bahan

Bahan yang digunakan dalam penelitian ini antara lain:

1. Agregat kasar dan agregat halus quarry Sumber Batu Berkah Tanjungan Lampung Selatan

2. Aspal minyak Penetrasi 60/70

E.Tahap-Tahap Penelitian

Tahap-tahap penelitian yang akan dilakukan mulai dari awal sampai akhir adalah: 1. Persiapan

Persiapan yang dilakukan yaitu persiapan pustaka, bahan, dan alat-alat yang digunakan. Persiapan bahan (Retona Blend 55, aspal Penetrasi 60/70, dan agregat) yaitu mendatangkan bahan dari sumbernya ke Laboratorium Inti Jalan Raya Fakultas Teknik Universitas Lampung dan menyiapkan bahan-bahan tersebut untuk digunakan dalam campuran beraspal.

2. Pengumpulan data – data sekunder

Data sekunder meliputi data-data yang digunakan pada pelaksanaan peningkatan struktur jalan ruas jalan Ketapang - Labuan Ratu. Yaitu meliputi uji propertis aspal dan data-data penunjang lainya untuk mendukung penelitian. 3. Pembuatan benda uji

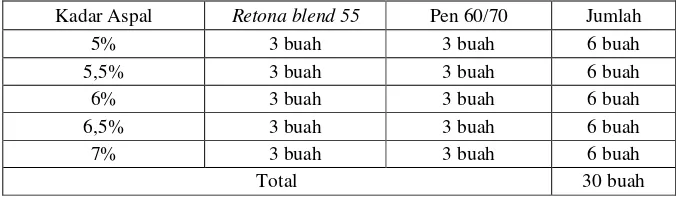

Pembuatan benda uji dilakukan dilaboratorium dengan menggunakan gradasi terpakai untuk pelaksanaan peningkatan struktur jalan pada ruas jalan Ketapang-Labuan Ratu dengan variasi kadar aspal 5%, 5.5%, 6%, 6.5% dan 7%. Seperti Tabel 3.1. berikut ini :

Tabel 3.1. Jumlah Benda Uji Per Kadar Aspal

Kadar Aspal Retona blend 55 Pen 60/70 Jumlah 5% 3 buah 3 buah 6 buah 5,5% 3 buah 3 buah 6 buah 6% 3 buah 3 buah 6 buah 6,5% 3 buah 3 buah 6 buah 7% 3 buah 3 buah 6 buah

a. menghitung berat jenis maksimum dengan mengambil data dari percobaan berat jenis agregat.

b. Jika semua data telah diperoleh, yang dilakukan berikutnya adalah menghitung berat benda uji, berat aspal, berat agregat dan menghitung kebutuhan agregat tiap benda uji berdasarkan persentase tertahan nomor saringan.

c. Dengan gradasi terpakai di lapangan masing-masing variasi kadar aspal akan di buat tiga sampel sehingga total benda uji berjumlah lima belas buah. Dengan perlakuan yang sama pada kelompok benda uji menggunakan aspal Retona Blend 55 dan Aspal Penetrasi 60/70 maka jumlah seluruh benda uji yang dibuat adalah tiga puluh buah.

Pencampuran dilakukan secara manual. Material tersebut diaduk di atas wajan yang dipanaskan. Benda uji yang dibuat berbentuk silinder dengan tinggi standar 6,35 cm dan diameter 10,16 cm. Pemadatan dilakukan dengan tumbukan tiap sisi (atas dan bawah) dengan menggunakan alat Marshall automatic compactor sebanyak 2x75 kali tumbukan.

4. Pemeriksaan dengan Alat Marshall a. Pemeriksaan berat jenis campuran

jangka sorong dan ditimbang untuk mendapatkan berat benda uji kering. Kemudian merendam benda uji di dalam bak selama 24 jam dan setelah itu menimbang benda uji dalam air untuk mendapatkan berat benda uji dalam air. Kemudian benda uji diangkat dan dilap sehingga kering permukaan dan didapatkan berat benda uji kering permukaan jenuh (SSD).

b. Pengujian

Pengujian ini dimaksudkan untuk menentukan ketahanan (stabilitas) terhadap (flow) dari campuran aspal sesuai dengan prosedur SNI 06-2489-1991. Benda uji direndam di dalam water bath selama 30 menit dengan suhu tetap 60oC (± 1oC). Setelah itu benda uji diletakkan ke dalam segmen bawah kepala penekan dengan catatan bahwa waktu yang diperlukan dari saat diangkatnya benda uji dari bak perendam (water bath) maksimum tidak boleh melebihi 30 detik. Kemudian benda uji dibebani dengan kecepatan tetap sekitar 50 mm per menit sampai pembebanan maksimum tercapai atau pembebanan menurun seperti yang ditunjukkan oleh jarum arloji tekan. Mencatat nilai stabilitas dan flow yang ditunjukkan oleh dial pengukur pada saat pembebanan mencapai maksimum.

5. Menghitung Parameter Marshall

Marshall Quotient (MQ), dan paremeter lainnya sesuai parameter yang ada pada spesifikasi campuran. Kemudian menggambarkan hubungan antara kadar aspal dan parameter Marshall, yaitu grafik hubungan antara:

a. Kadar aspal dengan VMA. b. Kadar aspal dengan VIM. c. Kadar aspal dengan VFA. d. Kadar aspal dengan stabilitas. e. Kadar aspal dengan flow.

f. Kadar aspal dengan Marshall Quotient (MQ).

6. Pengolahan Hasil Penelitian dan Pembahasan

F.Diagram Alur Penelitian

Pengolahan dan Pembahasan Data Hasil Laboratorium

Pembuatan Benda Uji di Laboratorium

Benda Uji Retona Blend 55:

Variasi kadar aspal 5%,5.5%,6%,6,5% dan 7%

Masing-masing @3 buah

Uji Marshall (Stabilitas,Flow,VIM,VMA,VFA, dan MQ)

BAB V. KESIMPULAN DAN SARAN

A.KESIMPULAN

Berdasarkan analisis hasil pengujian dan perhitungan dari karakteristik Laston lapis aus (AC-WC) dengan menggunakan aspal Retona Blend 55 dan aspal Penetrasi 60/70, didapat kesimpulan sebagai berikut:

1. Aspal Retona Blend 55 memiliki titik lembek lebih besar dan angka penetrasinya lebih rendah dibandingkan dengan aspal Penetrasi 60/70. Hal ini menunjukan bahwa aspal Retona Blend 55 lebih keras dari aspal Penetrasi 60/70 dan lebih tahan terhadap temperatur tinggi.

2. Pada kadar aspal yang sama aspal Retona Blend 55 menghasilkan nilai VMA yang cenderung lebih kecil dibandingkan aspal Penetrasi 60/70 tetapi akan bertambah besar seiring bertambahnya kadar aspal, hal ini dikarenakan adanya kandungan mineral dalam aspal Retona Blend 55 yang berfungsi sebagai bahan pengisi tambahan dalam campuran sehingga mendesak ruang antar agregat. 3. Pada kadar aspal yang sama beton aspal Retona Blend 55 cenderung

4. Nilai VFA aspal Retona Blend 55 di dapatkan cenderung lebih kecil dari aspal Penetrasi 60/70 hal ini mengindikasikan campuran yang menggunakan aspal Retona Blend 55 pada campuran dengan kadar aspal yang sama memiliki ketahanan atau durabilitas campuran yang lebih rendah.

5. Pada kadar aspal yang sama, nilai stabilitas yang dihasilkan beton aspal Retona Blend 55 lebih tinggi dibandingkan aspal Penetrasi 60/70 sedangkan flow yang dihasilkan Retona Blend 55 lebih rendah dari aspal Penetrasi 60/70 hal ini menunjukan bahwa aspal Retona Blend 55 lebih stabil terhadap perubahan bentuk saat menerima beban.

6. Aspal Retona Blend 55 memiliki kekakuan yang lebih besar dari aspal Penetrasi 60/70 hal ini ditunjukan oleh nilai MQ yang lebih besar.

7. Kebutuhan aspal dalam campuran aspal Retona Blend 55 lebih banyak dari aspal Penetrasi 60/70, hal ini terlihat dari kadar aspal optimum (KAO) yang dihasilkan campuran aspal Retona Blend 55 yang lebih besar.

8. Berdasarkan uraian terhadap parameter Marshall aspal Retona Blend 55 dapat mengatasi kekurangan aspal Penetrasi 60/70 dalam menahan beban lalu lintas berat dan temperatur tinggi.

B.SARAN

Untuk penelitian lebih lanjut, maka dalam kesempatan ini penulis menyarankan: 1. Perlu pengujian lebih lanjut terhadap propertis agregatantara lainuji Aggregate

tekanan dan uji Aggregate Impact Value (AIV) untuk mengetahui kekuatan relative agregat terhadap tumbukan.

2. Perlu kontrol yang lebih terhadap aspal Retona Blend 55 untuk menjamin kehomogenan dari mineral yang terkandung di dalamnya sehingga tidak terjadi pengendapan.

3. Untuk mendapatkan suhu pencampuran dan suhu pemadatan yang ideal maka perlu dilakukan uji viscositas aspal sehingga dapat menghasilkan campuran yang lebih baik.

DAFTAR PUSTAKA

Affandi, F . 2011. Pengaruh Kandungan Mineral Asbuton Dalam Campuran Beraspal.Pusat Litbang Jalan dan Jembatan.Bandung

Affandi, F. 2009. Sifat Campuran Beraspal Panas Dengan Asbuton Butir. Jurnal Jalan – Jembatan, Volume 26 No.2.Bandung.

Dedi Mustakim. 2003. Pengaruh Penambahan Retona Terhadap Kinerja Perkerasan Dan Karakteritik Campuran Beraspal Pada Ruas Jalan

Kalianda – Bakauheni Km 74+000. Universitas Lampung. Bandar

Lampung.

Departemen Pekerjaan Umum. 2006. Pedoman Pemanfaatan Asbuton, Direktorat Jenderal Bina Marga,.

Hendarsin, Shirley L. 2000. Perencanaan Teknik Jalan Raya. Politeknik Negeri Bandung-Jurusan Teknik Sipil. Bandung.

Jhon, Fredy Philip.2008. Kinerja Laboratorium Dari Campuran Beton Aspal Lapis Aus (AC-WC) Menggunakan Retona Blend 55 Dengan Modifikasi Filler. Tesis Magister, Program Magister Sistem dan Teknik Jalan Raya, Institut Teknologi Bandung.

Santoso, Wimpy dan Tri Basuki. 2003. Pengaruh Retona Terhadap Karakteristik aspal keras dan Beton Aspal Campuran Panas. Jurnal Teknik Sipil. Volume 4, No. 2. Bandung: Fakultas Teknik, Universitas Katolik Parahyangan.

Sukirman, Silvia. 1992. Perkerasan Lentur Jalan Raya. Nova. Bandung. Sukirman, Silvia. 2003. Beton Aspal Campuran Panas. Granit. Jakarta.

. 2011. Dokumen Pelelangan Nasional Pekerjaan Jasa Pelaksanaan Konstruksi (Pemborongan) untuk Kontrak Harga Satuan, Bab VII,

Spesifikasi Umum 2010 Divisi 6 Perkerasan Aspal. Kementerian

Pekerjaan Umum Direktorat Jendaral Bina Marga.

Umum. Departemen Pemukiman dan Prasarana Wilayah Direktorat Jenderal Prasarana Wilayah.

. 24 September 2012. Rekayasa Jalan Raya 2, Bab 1. Perkerasan Jalan.

http://elearning.gunadarma.ac.id/docmodul/rekayasa_jalan_raya_2/bab1_ perkerasan_jalan.pdf

. 24 September 2012. Rekayasa Jalan Raya 2, Bab 6. Aspal beton Campuran Panas.