DAFTAR PUSTAKA

Chandraprakaikul, Watchravee dan William Lee. 2010. An Analysis of Modeling

Tools for Lean Supply Chain: A Case Study Application. Vancouver :

POMS

Gasperz, Vincent. 2013. All In One 150 Key Performance Indicators and Balanced

Scorecard, Malcolm Baldridge, Lean Six Sigma Supply Chain

Management. Bogor : Tri Al Bros Publishing.

Liker, J.L dan Meier D. 2006. The Toyota Way Fieldbook. US : McGraw-Hill. Primantara, Ari dan Hari Supriyanto. 2014. Pengukuran dan Peningkatan

Performansi Supply Chain dengan Pendekatan Model SCOR dan Lean Six

Sigma di PT. Gunawan Dianjaya Steel, Surabaya. Surabaya : Institut

Teknologi Sepuluh November.

Pujawan, I Nyoman. 2005. Supply Chain Management. Surabaya : Guna Widya. Rother, M dan J Shook. 2003. Learning to See, Value Stream Mapping to Create

Value and Eliminate Muda. Cambridge : The Lean Enterprise Institute.

Sekaran, Uma. 2006. Metodologi Penelitian Untuk Bisnis. Jakarta : Salemba Empat Sinulingga, Sukaria. 2015. Metode Penelitian. Medan : USU Press

Wee, HM dan Simon Wu. 2009. Lean Supply Chain and Its Effect on Product Cost

and Quality: A Case Study on Ford Motor Company. US : Emerald Group

Publishing Limited

BAB III

TINJAUAN PUSTAKA

3.1. Konsep Lean

Menurut Lonnie Wilson (2010) lean production adalah praktik produksi yang mempertimbangkan segala pengeluaran sumber daya yang ada untuk mendapatkan nilai ekonomis terhadap pelanggan tanpa adanya pemborosan, dan pemborosan inilah yang menjadi target untuk dikurangi. Lean selalu melihat nilai produk dari sudut pandang pelanggan, di mana nilai sebuah produk didefinisikan sebagai sesuatu yang mau dibayar oleh pelanggan.

Pada dasarnya, lean berpusat pada mendapatkan nilai dengan sesedikit mungkin pekerjaan. Lean merupakan filosofi yang dikembangkan oleh Toyota dalam Toyota Production System (TPS). TPS dikenal karena fokusnya mengurangi 7 pemborosan untuk meningkatkan nilai pelanggan secara keseluruhan, namun ada beberapa perspektif tentang cara pencapaiannya.

Prinsip lean datang dari industri manufaktur Jepang. Istilah ini dicetuskan oleh John Krafcik tahun 1988 dalam artikel berjudul Triumph of the Lean

Production System yang dipublikasikan dalam Sloan Management Review. Istilah

lean juga sering diartikan sebagai kumpulan dari peralatan yang membantu

untuk mengidentifikasi dan mengurangi pemborosan. Dengan mengurangi pemborosan kualitas produk akan meningkat dan waktu produksi serta biaya produksi akan dapat dikurangi. Contoh peralatan dari lean adalah Value Stream

Hal kedua yang diperkenalkan Toyota yang berhubungan dengan lean adalah meningkatkan aliran atau kelancaran pekerjaan, dengan cara mengurangi ketidakseimbangan. Teknik untuk memperbaiki aliran ini termasuk leveling produk, sistem pull (tarik) dan Heinjuka box. Baik lean atau TPS memiliki tujuan yang sama yakni mengurangi biaya dengan mengurangi pemborosan.

Toyota memandang bahwa lean bukan hanya sekadar peralatan, namun pengurangan tiga jenis pemborosan yakni muda (pekerjaan yang tidak memberi nilai tambah), muri (pekerjaan yang berlebihan) dan mura (ketidakseimbangan), dengan menemukan masalah secara sistematik.

3.2. Jenis-jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau “muda”,

bahasa Jepang untuk pemborosan) dan juga peningkatan atau pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari sudut pandang konsumen. Dari sudut pandang konsumen, nilai sama artinya dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

1. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas yang mentransformasi material atau informasi yang diinginkan dari sudut pandang konsumen.

3. Tidak dapat menciptakan nilai bagi produk (Non value added activities) 4. Pemborosan (Waste) didefinisikan sebagai segala aktivitas pemakaian sumber

daya (resources) yang tidak memberikan nilai tambah (value added) pada produk. Pada dasarnya semua waste yang terjadi berhubungan erat dengan dimensi waktu.

Menurut JK Liker (2006), JIT mendefinisikan ada 8 jenis waste yang tidak memberikan nilai dalam proses bisnis atau manufaktur, antara lain adalah sebagai berikut:

1. Produksi yang berlebih (overproduction). Kriteria overproduction adalah: a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan oleh pelanggan. Memproduksi lebih awal atau lebih cepat dari yang dibutuhkan pelanggan menciptakan pemborosan lain seperti biaya kelebihan tenaga kerja, penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat berupa fisik atau antrian informasi.

2. Waktu menunggu (waiting time). Kriteria waktu menunggu adalah: a. Pekerja hanya mengamati mesin otomatis yang sedang berjalan

b. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu alat, pasokan, komponen dan lain sebagainya, atau menganggur karena kehabisan material, keterlambatan proses, kerusakan mesin dan bottleneck. c. Waktu menunggi informasi

3. Transportasi (transportation). Kriteria transportasi adalah:

a. Memindahkan barang dalam proses (WIP) dari satu tempat ke tempat yang lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

b. Menciptakan angkutan yang tidak efisien.

c. Pemindahan yang repetitif dan menempuh jarak jauh.

4. Proses yang berlebih (processing). Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen. b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

produk yang buruk, menyebabkan gerakan yang tidak perlu sehingga memproduksi barang cacat.

5. Persediaan berlebih (inventory)

Salah satu kriteria persediaan berlebih adalah persediaan yang dapat meningkatkan resiko barang kadaluarsa, barang rusak. Menurut Toyota persediaan adalah pemborosan. Bahan baku, barang dalam proses atau barang jadi yang berlebih menyebabkan lead time yang panjang, peningkatan biaya pengangkutan dan penyimpanan, serta keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang.

6. Gerakan yang tidak perlu (motion). Kriteria gerakan yang tidak perlu adalah: a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti

7. Produk cacat (product defect)

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, waktu, dan upaya yang sia-sia.

8. Kreativitas karyawan yang tidak dimanfaatkan

Kehilangan waktu, gagasan, keterampilan, peningkatan, dan kesempatan belajar karena tidak melibatkan atau mendengarkan karyawan.

3.3. Langkah-langkah Penerapan Lean Manufacturing

Menurut Lonnie Wilson (2010), langkah-langkah penerapan lean

manufacturing adalah sebagai berikut:

Langkah 1-3 : merupakan evaluasi dari keinginan mencapai lean 1. Evaluasi ketiga pemikiran dasar dalam perubahan cultural

2. Tuntaskan evaluasi sistem manufacturing yang digunakan sekarang

a. Keempat ujian komitment menajemen untuk menerepkan lean

manufacturing

b. Kesepuluh alasan yang paling sering mengakibatkan inisiatif menuju lean gagal

c. Keempat langkah awal penerapan inisatif lean d. Kedewasaan proses

5. Redesign untuk mengurangi pemborosan

a. Persiapkan future value sream yang akan:

1) Sinkronisasi pasokan ke pelanggan secara eksternal

Sinkronisasi secara eksternal adalah menyediakan produk ke konsumen pada tingkat permintaan konsumen dan menyesuaikan dengan jadwal produksi. Perusahaan ingin memasok semua kebutuhan konsumen tetapi tidak ingin melakukan produksi berlebih dan menciptakan persediaan yang tidak penting. Alat ini memungkinkan keseimbangan permintaan dan produksi dapat dicapai.

Untuk melakukan sinkronisasi terhadap kebutuhan konsumen dibutuhkan kontrak jumlah permintaan dan lebih lanjut, perlu di tangani masalah variasi normal dari supplier dan permintaan. Pada sistem produksi make to stock yang dewasa, dengan pasokan bahan baku yang baik, kehandalan peralatan produksi, waktu proses produksi yang stabil, dan kualitas produk yang tinggi, variasi pasokan seharusnya rendah. Baaimanapun juga, pasti ada variasi pasokan, untuk itu dibutuhkan

safety stock untuk mengatasi variasi tersebut.

Tools yang digunakan untuk Sinkronisasi pasokan ke pelanggan secara

eksternal:

a) Takt

Takt akan membantu kita untuk mengerti tingkat permintaan konsumen

tingkat produksi.

b) Cycle, buffer dan safety stock

Cycle stock dibutuhkan untuk memastikan pengiriman barang rutin

dilakukan tepat waktu, buffer stock akan mengatasi variasi permintaan, dan safety stock untuk mengatasi variasi internal pasokan. Ketiga jenis persediaan ini akan memastikan permintaan konsumen dapat dipenuhi, tetapi dengan persediaan yang minimum. Persediaan ini dirancang untuk mengatasi variasi normal dari pasokan dan permintaan dan memungkinkan proses produksi pada tingkat takt dan menjaga tetap stabil sebisa mungkin. Produksi berlebih adalah target dalam hal ini. Ketika produksi berlebih dapat dikurangi, semua pemborosan lainnya akan berkurang, khususnya pemborosan persediaan. Srategi sinkronisasi pasokan ke pelanggan secara eksternal adalah kunci untuk mencapai pengiriman tepat waktu. Hal ini akan memungkinan operasi pada lantai produsi berjalan lancar sehingga produksi dapat dilakukan pada jumlah tetap, mengunakan safety dan buffer stock untuk mengatasi variasi pasokan dan permintaan. Lebih lanjut lagi memungkinkan perusahaan lebih fleksibel dan tanggap.

2) Sinkronisasi produksi secara internal

dikerjakan dengan cycle time sama dengan takt. Tools yang digunakan untuk melakukan sinkronisasi produksi secara internal adalah basic time

study yang digabungkan dengan balancing study dan chart.

3) Menciptakan aliran

Konsep aliran adalah sedemikian rupa sehingga kita tidak ingin unit produksi berhenti, kecuali untuk pekerjaan yang mempunyai nilai tambah. Konsep aliran diukur dengan overall measures dan local

measures. Local measures dilakukan terhadap cycle time stasiun kerja

dan overall measures dilakukan terhadap lead time production. Dalam semua kasus, apabila cycle time dan lead time dapat dikurangi, maka perbaikan proses dapat dilaksanakan. Rintangan untuk mencapai proses yang mengalir adalah:

a) Persediaan

b) Batches and batch processes

c) Jarak

d) Kecacatan yang diakibatkan proses e) Variasi

f) Waktu proses yang tidak sesuai dengan cycle time g) Changeover

h) Non value added work steps

a) Mengevaluasi keseimbangan semua proses dalam value stream mulai dari konsumen sampai penyediaan bahan baku.

b) Menghilangkan persediaan

c) Mengurangi jarak antar stasiun kerja d) Mengeliminasi kecacatan

e) Mengeliminasi non value added work

Tools yang yang digunakan untuk menciptakan aliran: a) Minimum lot size

b) Cell

c) SMED (single minute exchenge of Dies) d) Jidoka

e) Problem solving by all

f) CIP (continous improvement philosophy) g) 5 why

h) OEE (overall equipment effectively)

i) Perbaikan Availability dengan menggunakan TPM (total productive

maintenance) iv. Menciptakan sistem tarik terhadap pemenuhan

kebutuhan konsumen

(menerapkan sistem kanban). b. Buat spaghetti diagram

a. Tentapkan indikator dari proses b. Buat goal yang lebih spesifik

c. Documentasikan semua kegiatan kaizen yang ditemukan pada analisis

gantt chart

7. Implementasikan kegiatan kaizen

a. Pertama implementasikan pengendalian persediaan untuk memenuhi kebutuhan konsumen

b. Implementasikan konsep jidoka

c. Implementasikan semua kegiatan kaizen pada gantt chart

8. Evaluasi new present state, stress the system dan kembali kelangkah 4

3.4. Metode yang Digunakan dalam Lean Manufacturing

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan

yang ingin dicapai serta kemungkinan penerapannya diperusahaan. Menurut JK Liker (2006), beberapa metode yang dapat digunakan untuk menerapkan lean

manufacturing adalah sebagai berikut.

3.4.1. Value Stream Mapping

Menurut M Rother (2003), Value Stream Mapping adalah sekumpulan dari

pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Mengambil langkah ditinjau dari segi value stream berarti bekerja dalam satu lingkup gambar yang besar (bukan proses-proses individual), dan memperbaiki keseluruhan aliran dan bukan hanya mengoptimalkan aliran secara sepotong-sepotong. Hal ini memunculkan suatu bahasa yang umum digunakan dalam proses produksi, dengan demikian akan mampu memfasilitasi keputusan yang lebih matang dalam memperbaiki value stream.

Value stream mapping dapat menyajikan suatu titik balik yang optimal bagi

setiap perusahaan yang ingin menjadi lean. Rother dan Shock (1999) seperti yang dikutip oleh Abdullah (2003), menyimpulkan keuntungan-keuntungan yang diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut: 1. Untuk membantu perusahaan memvisualisasikan lebih dari sekedar level

proses tunggal (misalnya: proses perakitan dan juga pengelasan) dalam produksi. Dengan demikian akan terlihat jelas seluruh aliran.

2. Pemetaan membantu perusahaan tidak hanya melihat pemborosan yang ada tetapi juga sumber penyebab pemborosan yang terdapat dalam value stream. 3. Value stream menggabungkan antara konsep lean dan teknik yang dapat

membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

me-lean-kan suatu value stream map menjadi blueprint dalam mengimplementasikan proses yang lean.

Dua langkah utama dalam pemetaan Value Stream Mapping, yaitu:

1. Pembuatan Current State Map untuk memetakan kondisi di lantai pabrik saat ini, sehingga dapat mengidentifikasi pemborosan apa saja yang terjadi.

2. Pembuatan Future State Map sebagai usulan rancangan perbaikan dari Current

State Map yang ada.

Lambang-lambang yang biasa digunakan dalam penggambaran aliran proses VSM pada tahap ini dapat dilihat pada Tabel 3.1.

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No. Nama Lambang Fungsi

1 Customer / Supplier

Merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan Customer bila

ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

2 Dedicated Process

Menyatakan proses, operasi, mesin atau departemen yang melalui aliran material. Secara khusus, untuk menghindari

pemetaan setap langkah proses yang tidak diinginkan, maka lambang ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu.

3 Data Box Lambang ini memiliki lambang-lambang

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses (Lanjutan)

No. Nama Lambang Fungsi

4 Inventory Menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan

current state, jumlah inventory dapat

diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan

finished goods.

5 Operator Lambang ini merepresentasikan operator.

Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

3. Pembuatan Peta Aliran Material dan Informasi Keseluruhan Pabrik

Kesatuan peta alur value-stream juga mencakup aliran material yang harus ada dalam peta. Selain aliran material, maka yang tak kalah pentingnya dalam peta

value-stream adalah aliran informasi yang juga mencakup aliran yang

ditunjukkan dengan ikon push arrow. Penggambaran shipments dan lead-time

bar dari bahan mentah hingga produk jadi yang telah berada di shipping-end

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

No. Nama Lambang Fungsi

1 Shipments Merepresentasikan pergerakan raw material dari supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

2 Push Arrows Merepresentasikan pergerakan material dari satu proses menuju proses berikutnya. Push (mendorong) memiliki arti bahwa proses dapat memproduksi sesuatu tanpa memandang kebutuhan cepat dari proses yang bersifat

downstream.

3 External Shipments

Lambang ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

4 Manual Info Gambar anak panah yang lurus dan tipis menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan. Jumlah dan jenis

catatan lain bisa jadi relevan

5 Timeline Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead

Time dan Total Cycle Time.

Sumber: Rother, M & Shook, J, Learning to See, ,2003, The Lean Enterprise Institute, appendix A

3.4.2. Value Stream Mapping Tools

efektif, baik individual maupun kombinasi tergantung dari aliran nilai yang yang hendak dipetakan.

1. Process Activity Mapping

Process activity mapping menggolongkan aktivitas menjadi lima jenis yaitu

operasi, transportasi, inspeksi, delay dan penyimpanan. Operasi dan inspeksi adalah aktivitas yang bernilai nilai tambah sedangkan transportasi dan penyimpanan berjenis penting tetapi tidak bernilai tambah dan delay adalah aktivitas yang dihindari yang tidak memberikan nilai tambah. Terdiri dari beberapa langkah sederhana:

a. menggambarkan aliran proses produksi yang terjadi

b. mengindentifikasi waste yang ada, mengenai penyebab terjadinya dengan

tool 5 Why

c. mengevaluasi untuk tiap tahapan proses apakah dapat dieliminasi, dikombinasi, diputar urutan prosesnya, atau disubstitusi agar urutan proses bisa lebih efisien

d. menyusun pola aliran yang lebih baik setelah tahap evaluasi tiap proses dilakukan

e. mengukur kinerja setelah dilakukan perbaikan terhadap aliran proses produksi

dimana data-data ini dapat dijadikan dasar untuk melakukan analisis dan perbaikan di setiap proses.

2. Quality Filter Mapping

Quality Filter Mapping adalah sebuah alat baru yang dirancang untuk

mengidentifikasi dimana masalah kualitas terjadi di dalam rantai pasok. Peta akan menunjukkan dimana tiga tipe dari cacat terjadi pada rantai pasok. Ketiga jenis cacat tersebut yaitu:

a. Product defect, didefinisikan sebagai cacat pada barang yang diproduksi

yang tidak tertangkap oleh bagian inspeksi sehingga produk sampai ke tangan konsumen.

b. Service defect, adalah masalah yang diberikan ke konsumen yang tidak

berhubungan langsung ke produk tetapi lebih kepada pelayanan, seperti kesalahan dalam penyampaian informasi mengenai pengiriman produk (apakah terjadi keterlambatan atau tidak), ataupun terjadinya kesalahan dalam pendokumentasian dan kertas kerja.

c. Internal scrap, merujuk kepada cacat yang dihasilkan pada proses produksi

yang tertangkap oleh bagian inspeksi.

Pendekatan ini memiliki keuntungan dalam mengidentifikasi mana cacat yang terjadi sehingga dapat dilakukan perbaikan pada aktivitas tersebut.

3.5. Lean Supply Chain

mengantisipasi permintaan konsumen. Walaupun kehadiran fasilitas lean

manufacturing dalam rantai pasok telah mengurangi waktu produksi secara

dramatis, namun konsumen tetap mengalami delay yang signifikan untuk pengiriman permintaan mereka. Ide yang lebih luas mengenai konsep lean

enterprise diperkenalkan oleh Womach dan Jones dalam artikel “From Lean

Production to the Lean Enterprise” pada tahun 1994. Mereka melihat lean

enterprise sebagai sebuah kumpulan dari individu, fungsi dan perusahaan yang

secara legal terpisah tapi secara operasional berhubungan. Tujuannya adalah untuk mengaplikasikan teknik-teknik lean untuk menghubungkan rantai pasok up dan

down untuk membentuk sebuah aliran nilai yang kontinu untuk mencapai tingkatan

yang lebih tinggi di keseluruhan rantai.

Nightingale dan Milauskas (1999) memberikan definisi dari lean enterprise sebagai sebuah entitas terintegrasi yang secara efisien menciptakan nilai untuk banyak stakeholder dengan menggunakan prinsip dan praktik lean. Desain dari lean

enterprise menggabungkan atribut dan nilai lean sebagai kebutuhan mendasar

untuk pembentukan kembali enterprise tersebut. Hal ini menunjukkan bahwa konsep lean enterprise memiliki perspektif yang lebih luas dibandingkan konsep

lean tradisional. Filosofi lean enterprise digambarkan sebagai sebuah filosofi

Bagian utama dari konsep lean tradisional adalah pengurangan waste, tapi dalam konteks rantai pasok, operasi yang optimal dapat berarti meningkatkan waste dalam satu bagian dari rantai pasok untuk memperoleh pengurangan waste yang lebih besar di bagian lain. Tujuan dasar dari lean supply chain adalah untuk mengoptimalkan performa rantai pasok sebagai sebuah kesatuan yang mengikutsertakan aplikasi prinsip lean di sepanjang rantai pasok. Oleh karena itu, perusahaan-perusahaan dalam rantai pasok penting untuk bekerja sama untuk memperbaiki penjadwalan, pengiriman, dan proses, yang membuat mereka dapat hanya menyimpan jumlah inventory yang dibutuhkan untuk menjaga interupsi aliran. Hal ini terlihat sulit karena dibutuhkan usaha yang terkoordinir antar perusahaan dalam rantai pasok yang seringkali sulit untuk diimplementasikan.

Productivity Press menggambarkan proses yang digunakan untuk membentuk

sebuah lean supply chain sebagai berikut:

1. Mengidentifikasi dan memprioritaskan supplier untuk bekerja sama dan memperoleh informasi untuk mengendalikan biaya dan target pengurangan waktu siklus.

2. Perjanjian dan pembentukan tim.

3. Rencana dasar pengukuran dan peningkatan yang kontinu dengan memperhatikan tiga aliran nilai (aliran produk, informasi dan pemecahan masalah)

4. Continuous improvement event.

Sementara Phelps (2003) menghadirkan lima langkah untuk mencapai lean

1. Pilih target rantai pasok

2. Ukur current state dalam rantai pasok 3. Tentukan bagaimana keadaan terbaik 4. Implementasikan perubahan

5. Bagikan hasil dengan konsumen dan supplier saat ini dan yang potensial. Untuk dapat memilih tool yang tepat untuk membangun sebuah lean supply

chain, karakteristik dari lean supply chain dapat disimpulkan sebagai berikut:

1. Lean supply chain merujuk kepada total enterprise dan rantai pasok

2. Lean supply chain membutuhkan penghapusan semua yang termasuk non value added atau waste.

3. Lean supply chain adalah sebuah proses dinamis dari perubahan yang

dikendalikan oleh kumpulan prinsip yang sistematis dan bertujuan untuk

continuous improvement secara keseluruhan.

4. Lean supply chain membutuhkan usaha yang terkoordinasi antar bagian dalam

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PTPN IV Adolina yang berada di Perbaungan, Sumatera Utara.Waktu penelitian dilakukan pada tanggal 10 Mei 2016 sampai 10 Juni 2016.

4.2. Objek Penelitian

Objek penelitian yang diamati adalah rantai pasok PTPN IV unit usaha Adolina.

4.3. Jenis Penelitian

Jenis penelitian ini adalah penelitian tindakan yaitu suatu jenis penelitian yang bertujuan untuk mendapatkan temuan-temuan praktis atau untuk keperluan pengambilan keputusan operasional. Karena tujuannya untuk pengambilan keputusan operasional guna mengembangkan keterampilan baru atau pendekatan baru, maka penelitian ini kurang memberikan kontribusi terhadap ilmu pengetahuan (Sinulingga; 2011).

4.4. Metode Pengumpulan Data

4.4.1. Sumber Data dan Instrumen Penelitian

1. Data Primer

Data primer diperoleh melalui pengamatan langsung. Data primer yang dikumpulkan adalah data proses bisnis perusahaan.

2. Data Sekunder

Data sekunder adalah data yang sudah tersedia dari perusahaan. Data sekunder yang dikumpulkan adalah sebagai berikut:

a. Data gambaran umum perusahaan b. Data pasokan

c. Data produksi d. Uraian produksi e. Data pesanan

f. Data pengambilan pesanan g. Data persediaan

Instrumen penelitian yang digunakan dalam pengumpulan data penelitian adalah sebagai berikut:

a. Worksheet, digunakan sebagai media untuk mencatat data primer yang

diambil.

b. Alat tulis, digunakan untuk mencatat data primer yang diambil. c. Data, digunakan sebagai referensi dalam penelitian.

4.4.2. Metode Pengumpulan Data

kegiatannya. Observasi ini bertujuan untuk mengetahui lebih jelas tentang segala sesuatu yang berkaitan dengan kegiatan dalam rantai pasok PTPN IV unit usaha Adolina.

4.5. Variabel Penelitian

Variabel adalah apapun yang dapat membedakan atau membawa variasi pada nilai. Nilai bisa berbeda pada berbagai waktu untuk objek atau orang yang sama, atau pada waktu yang sama untuk objek atau orang yang berbeda (Sekaran; 2006).

Pada penelitian ini terdapat tiga variabel yang saling mempengaruhi, yaitu: 1. Variabel bebas (independen) merupakan variabel yang mempengaruhi variabel

terikat. Variabel bebas dalam penelitian ini adalah:

a. Urutan aktivitas, yaitu seluruh aktivitas yang terjadi di sepanjang rantai pasok minyak sawit.

b. Aliran material, yaitu urutan penggunaan material dari awal hingga menjadi produk jadi.

c. Aliran informasi, yaitu pola pemberian dan penerimaan informasi antar bagian dalam rantai pasok.

2. Variabel antara (intervening) merupakan variabel yang berada di antara variabel independen dan variabel independen yang membuat hubungan keduanya menjadi tidak langsung. Variabel antara dalam penelitian ini adalah

3. Variabel terikat (dependen) merupakan variabel utama yang menjadi faktor yang berlaku dalam investigasi. Variabel terikat dalam penelitian ini adalah usulan perbaikan.

4.6. Kerangka Berpikir

Kerangka berpikir adalah jaringan asosiasi yang disusun, dijelaskan dan dielaborasi secara logis antarvariabel yang dianggap relevan pada situasi masalah dan diidentifikasi melalui proses seperti wawancara, pengamatan, dan survei literatur (Sekaran; 2006). Diagram skematis untuk kerangka teoritis penelitian ini dapat dilihat pada Gambar 4.1.

Urutan Aktivitas

Urutan Aktivitas

Aliran Material

Aliran Material Non Value Added

Activity Non Value Added

Activity Usulan PerbaikanUsulan Perbaikan

Aliran Informasi

Aliran Informasi

Gambar 4.1. Kerangka Berpikir

Kerangka berpikir pada Gambar 4.1 menjelaskan ruang lingkup penelitian yang akan dilakukan. Penelitian ini bertujuan untuk menguraikan aktivitas, aliran material dan aliran informasi dalam rantai pasok PTPN IV Adolina untuk mengidentifikasi non value added activity lalu kemudian menganalisis non value

4.7. Blok Diagram Prosedur Penelitian

MULAI a. Penentuan Value Stream Manager b. Pembentukan Diagram SIPOC c. Pembuatan aliran peta keseluruhan 2. Analisa Current State Map

a. Perincian aktivitas dengan Process Activity Mapping b. Identifikasi value added dan non value added activity c. Analisa pemborosan yang dapat dihilangkan d. Penentuan pemecahan masalah dengan 5W dan 1H 3. Pembentukan Future State Map

a. Penyusunan tindakan perbaikan b. Mengusahakan penerapan lean principle c. Penggambaran Future State Map

d. Analisa Future State Map

4.8. Pengolahan Data

Pengolahan data dilakukan dengan langkah-langkah sebagai berikut : 1. Pembentukan Current State Map

Langkah-langkah untuk membentuk current state map adalah sebagai berikut: a. Penentuan Value Stream Manager

b. Pembentukan diagram SIPOC c. Pembuatan aliran peta keseluruhan 2. Analisa Current State Map

Analisa perbaikan current state map dilakukan dengan mengidentifikasi pemborosan-pemborosan apa saja yang terdapat di sepanjang value stream

current state. Kemudian akan dicari akar permasalahan dan cara mengatasinya.

Beberapa langkah yang dilakukan yaitu:

a. Perincian aktivitas dengan Process Activity Mapping b. Identifikasi value added dan non value added activity c. Analisa pemborosan yang dapat dihilangkan

d. Penentuan pemecahan masalah dengan 5W dan 1H 3. Pembentukan Future State Map.

Future state map merupakan gambaran keadaan yang ingin dicapai oleh

perusahaan kedepannya. Beberapa langkah yang perlu dilakukan: a. Penyusunan tindakan perbaikan

b. Mengusahakan penerapan lean principle c. Penggambaran Future State Map

Blok diagram pengolahan data dapat dilihat pada Gambar 4.3.

Perincian Aktivitas dengan Process Activity Mapping

Analisa Future State Map

4.9. Analisis Data

Dilakukan analisis terhadap current state map dengan mengidentifikasi pemborosan yang ada dan mencari akar permasalahan dan cara memperbaikinya. Langkah-langkah analisis yang dilakukan adalah:

1. Analisis aktivitas untuk mengidentifikasi waktu VA dan NVA 2. Identifikasi pemborosan dalam rantai pasok

3. Solusi pemecahan masalah 4. Penggambaran future state map

Setelah itu dilakukan analisa future state map dan pembandingan dengan

current state map.

4.10. Kesimpulan Dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pembentukan Current State Map

Current State Map diperlukan untuk memberikan gambaran awal proses

yang berlangsung dalam rantai pasok perusahaan. Langkah-langkah pembentukan

Current State Map berdasarkan penelitian yang dilakukan pada PTPN IV Adolina

adalah sebagai berikut.

5.1.1. Penentuan Value Stream Manager

Value Stream Manager memegang peranan penting dalam kegiatan di rantai

pasok dan harus memahami keseluruhan aktivitas rantai pasok secara mendetail. Dalam penelitian ini, Value Stream Manager yang dipilih adalah manajer unit karena manajer unit memiliki kewenangan dan tanggung jawab menyeluruh dalam rantai pasok PTPN IV Adolina. Melalui Value Stream Manager dapat diketahui semua informasi, aktivitas, dan data perusahaan.

5.1.2. Diagram SIPOC (Supplier Input Process Output Customer)

Diagram SIPOC memberikan informasi mengenai supplier, input, process,

output dan customer yang terlibat dalam rantai pasok PTPN IV Adolina.

Elemen-elemen yang digunakan dalam diagram SIPOC adalah sebagai berikut : 1. Supplier : kebun kelapa sawit

3. Process : penimbangan, penyortiran, perebusan, penebah, pengadukan,

pengempaan, pemurnian, dan pemeriksaan. 4. Output : crude palm oil

5. Customer : pabrik refinery

Kebun Kelapa Sawit

Tandan Buah Segar

Penebah

Crude Palm Oil

Pabrik

Refinery

Perebusan

Pengadukan

Pengempaa n Penyortiran

Pemurnian Penimbanga

n

Pengujian

Supplier Input Process Output Customer

5.1.3. Pembentukan Peta Aliran Keseluruhan Rantai Pasok Perusahaan Pada tahap ini, digambarkan setiap proses di sepanjang value stream digabungkan dengan aliran material dan aliran informasi sehingga menjadi satu kesatuan aliran dalam rantai pasok. Penjelasan kedua aliran tersebut adalah sebagai berikut:

1. Aliran Material

Aliran material menggambarkan pergerakan material utama dalam rantai pasok di sepanjang value stream. Material utama yang digunakan adalah benih kelapa sawit pada tingkat kebun dan buah sawit pada tingkat pabrik.

2. Aliran Informasi

Aliran informasi yang digunakan yang digunakan oleh perusahaan terdiri atas dua jenis, yaitu:

a. Aliran Informasi Manual

Aliran informasi manual adalah aliran informasi yang terjadi tanpa menggunakan perantara perangkat elektronik. Aliran informasi manual dapat berupa informasi secara lisan maupun melalui surat.

b. Aliran Informasi Elektronik

Aliran informasi elektronik menggunakan perangkat elektronik sebagai penyalur informasi. Dalam rantai pasok PTPN IV Adolina aliran informasi elektronik terjadi melalui fax.

Pengiriman

PPC DAILY

Pembelian DAILY

Produksi DAILY Pusat

Yearly

Pemanenan Penyimpanan

sementara

Penimbangan

Daily

Kebun Luar

DAILY

DAILY

Penyortiran

90 ton 40 ton

Perebusan Penebah Pengadukan

Pengempaan Pemurnian

Pengujian

Tangki Penyimpanan

2 ton

5.2. Analisa Current State Map

Current state map dijadikan acuan untuk mengidentifikasi pemborosan

yang terjadi di sepanjang value stream. Tahap analisis yang dilakukan pada current

state map adalah sebagai berikut.

5.2.1. Perincian Aktivitas dengan Process Activity Mapping

Dalam mengidentifikasi adanya kegiatan-kegiatan non value added bagi perusahaan, dilakukan pengamatan secara langsung ke dalam perusahaan yang didukung wawancara dengan para pekerja dan pengawas. Selain itu, dapat digunakan suatu tool yang dapat mengidentifikasi adanya waste yaitu Process

Activity Mapping (PAM) yang dapat dilihat pada Tabel 5.1.

Tabel 5.1. Process Activity Mapping (PAM) Rantai Pasok PTPN IV Adolina

No Aktivitas

Kategori

O T I S D

1 Dilakukan pemanenan

2 Hasil panen (TBS) dibawa ke penyimpanan 3 TBS disimpan

4 Jumlah TBS dicatat dan dilaporkan ke pabrik 5 TBS dipindahkan ke truk

6 Truk membawa TBS ke pabrik

7 Truk berisi TBS ditimbang dan dicatat 8 TBS diturunkan dan disortir

Tabel 5.1. Process Activity Mapping (PAM) Rantai Pasok PTPN IV Adolina (Lanjutan)

No Aktivitas Kategori

O T I S D

10 TBS yang layak disimpan sementara

11 Jumlah TBS kebun disampaikan ke penimbangan 12 Kebun luar membawa TBS dengan truk

13 Truk kebun luar menanyakan kuota ke penimbangan 14 Truk kebun luar menunggu sampai kuota berikutnya 15 Kantor pusat memberikan target tahunan kepada pabrik 16 Pabrik membuat rencana harian

17 TBS dibawa ke dengan lori 18 TBS dalam lori direbus

19 Lori berisi TBS menunggu sebelum penebah 20 Dibawa ke penebah

21 Di pengadukan 22 Di pengempaan 23 Di pemurnian

24 Diambil sampel CPO

25 Sampel CPO dibawa ke laboratorium 26 Diuji kadar FFA CPO

27 CPO dibawa ke tangki penyimpanan 28 CPO disimpan di tangki penyimpanan

Total 12 9 2 3 2

Melalui process activity mapping di atas dapat diperoleh data-data sebagai berikut:

Tabel 5.2. Rekapitulasi Process Activity Mapping Kategori Jumlah Persentase

Operasi 12 42,86%

Transportasi 9 32,15%

Inspeksi 2 7,14%

Storage 3 10,71%

Delay 2 7,14%

Sumber : Pengolahan Data

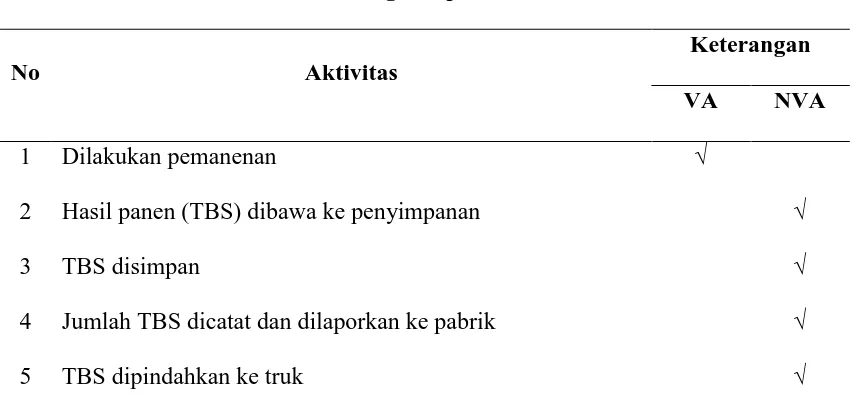

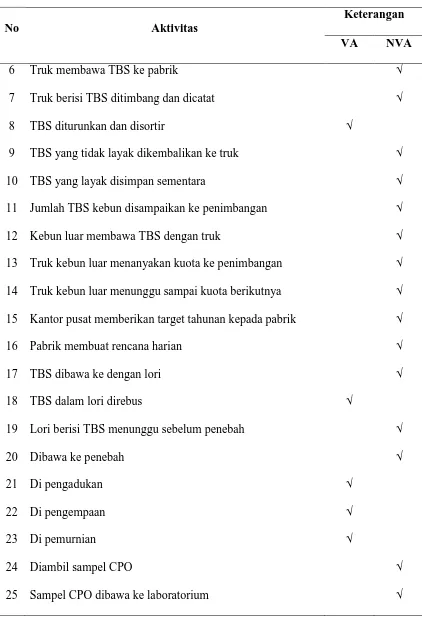

5.2.2. Identifikasi Value Added dan Non Value Added Activity

Rincian aktivitas yang termasuk dan pengelompokannya dalam value added maupun non value added dapat dilihat pada Tabel 5.3.

Tabel 5.3. Pengelompokan Aktivitas

No Aktivitas

Keterangan

VA NVA

1 Dilakukan pemanenan √

2 Hasil panen (TBS) dibawa ke penyimpanan √

3 TBS disimpan √

4 Jumlah TBS dicatat dan dilaporkan ke pabrik √

Tabel 5.3. Pengelompokan Aktivitas (Lanjutan)

No Aktivitas

Keterangan

VA NVA

6 Truk membawa TBS ke pabrik √

7 Truk berisi TBS ditimbang dan dicatat √

8 TBS diturunkan dan disortir √

9 TBS yang tidak layak dikembalikan ke truk √

10 TBS yang layak disimpan sementara √

11 Jumlah TBS kebun disampaikan ke penimbangan √

12 Kebun luar membawa TBS dengan truk √

13 Truk kebun luar menanyakan kuota ke penimbangan √ 14 Truk kebun luar menunggu sampai kuota berikutnya √ 15 Kantor pusat memberikan target tahunan kepada pabrik √

16 Pabrik membuat rencana harian √

17 TBS dibawa ke dengan lori √

18 TBS dalam lori direbus √

19 Lori berisi TBS menunggu sebelum penebah √

20 Dibawa ke penebah √

21 Di pengadukan √

22 Di pengempaan √

23 Di pemurnian √

24 Diambil sampel CPO √

Tabel 5.3. Pengelompokan Aktivitas (Lanjutan)

No Aktivitas

Keterangan

VA NVA

26 Diuji kadar FFA CPO √

27 CPO dibawa ke tangki penyimpanan √

28 CPO disimpan di tangki penyimpanan √

Total 7 21

Sumber : Pengolahan Data

Perbandingan antara value added dan non value added activity dapat dilihat pada Gambar 5.3.

Gambar 5.3. Pie Chart Value Added dan Non Value Added Activity

Dari pie chart terlihat bahwa persentase aktivitas value added time hanya sebesar 25% dari keseluruhan aktivitas pada rantai pasok PTPN IV Adolina.

Value Added 25%

Non Value Added

75%

Aktivitas non value added yang terjadi dapat dihilangkan, tetapi tidak semuanya, karena ada aktivitas yang tidak dapat dihindarkan dan akan dianalisis lebih rinci pada tahapan berikutnya.

5.2.3. Analisa Pemborosan yang Dapat Dihilangkan

Berdasarkan hasil identifikasi value added dan non value added activity, diperoleh jumlah non value added activity sebanyak 21 aktivitas. 21 aktivitas tersebut kemudian dikelompokkan lagi ke dalam Necessary dan Not Necessary seperti yang dapat dilihat pada Tabel 5.4.

Tabel 5.4. Analisa Non Value Added Activity

No Non Value Added Activity

Keterangan

Necessary Not Necessary

2 Hasil panen (TBS) dibawa ke penyimpanan √

3 TBS disimpan √

4 Jumlah TBS dicatat dan dilaporkan ke pabrik √

5 TBS dipindahkan ke truk √

6 Truk membawa TBS ke pabrik √

7 Truk berisi TBS ditimbang dan dicatat √ 9 TBS yang tidak layak dikembalikan ke truk √

10 TBS yang layak disimpan sementara √

11 Jumlah TBS kebun disampaikan ke penimbangan √

Tabel 5.4. Analisa Non Value Added Activity (Lanjutan)

No Non Value Added Activity

Keterangan

Necessary Not Necessary

14 Truk kebun luar menunggu sampai kuota berikutnya √

15

Kantor pusat memberikan target tahunan kepada pabrik

√

16 Pabrik membuat rencana harian √

17 TBS dibawa ke dengan lori √

19 Lori berisi TBS menunggu sebelum penebah √

20 Dibawa ke penebah √

24 Diambil sampel CPO √

25 Sampel CPO dibawa ke laboratorium √

27 CPO dibawa ke tangki penyimpanan √

28 CPO disimpan di tangki penyimpanan √

Total 15 6

Sumber : Pengolahan Data

5.2.4. Penentuan Pemecahan Masalah dengan 5W dan 1H

Hal ini didasarkan melalui pengamatan langsung dan hasil diskusi karena adanya kegiatan transportasi, delay dan proses yang berlebih. Kegiatan-kegiatan tersebut merupakan waste yang tidak memberikan nilai tambah, sehingga dilakukan analisis dengan metode 5W dan 1H yang dapat dilihat pada Tabel 5.5.

Tabel 5.5. Pemecahan Masalah dengan 5W dan 1H

Nomor Analisis Keterangan

2 dan 3

What Hasil panen (TBS) dibawa ke penyimpanan dan TBS disimpan sementara

Who Petugas kebun

Where Di kebun

When Sebelum pengiriman TBS

Why Aktivitas ini tidak efektif karena merupakan tranportasi dan

storage yang tidak dibutuhkan.

How TBS yang telah dipanen dapat langsung diangkut ke truk.

10

What TBS yang layak disimpan sementara

Who Operator penyortiran

Where Di bagian sortasi

When Sebelum proses perebusan

Why Merupakan pemborosan karena bahan baku harus menunggu sebelum mulai mengalami proses (waiting)

How Kedatangan TBS diatur agar sesuai dengan jadwal perebusan

11

What Jumlah TBS kebun disampaikan ke penimbangan

Tabel 5.5. Pemecahan Masalah dengan 5W dan 1H (Lanjutan)

Nomor Analisis Keterangan

Where Di pabrik

When Setiap bagian pembelian menerima informasi dari kebun

Why Aliran informasi tidak efektif karena melibatkan pihak perantara

How Membuat sistem informasi pengadaan TBS sehingga informasi mengalir ke pihak terkait secara langsung

14

What Truk kebun luar menunggu sampai kuota berikutnya

Who Operator truk kebun luar

Where Di bagian penimbangan

When Sebelum penyortiran

Why Menimbulkan inventory yang tidak perlu dan dapat menurunkan kualitas TBS

How Membuat sistem informasi pengadaan TBS sehingga informasi mengalir ke pihak terkait secara langsung

19

What Lori berisi TBS menunggu sebelum penebah

Who Operator penebah

Where Di bagian penebah

When Setelah selesai perebusan

Why Merupakan pemborosan karena bahan baku harus menunggu sebelum mulai mengalami proses (waiting)

5.3. Pembentukan Future State Map 5.3.1. Penyusunan Tindakan Perbaikan

Setelah memperoleh analisis 5W dan 1H pada pemborosan yang terjadi di rantai pasok PTPN IV Adolina, maka dalam melaksanakan tindakan perbaikan akan dilakukan reduksi pemborosan tersebut adalah dengan mengubah proses pengangkutan TBS ke truk, membuat jadwal kedatangan TBS, dan merancang sistem informasi pengadaan TBS.

1. Proses Pengangkutan TBS ke truk

Proses pengangkutan TBS ke truk dalam kondisi saat ini adalah TBS yang telah dipanen diangkut dengan kereta sorong dan diturunkan di penyimpanan sementara. Kemudian saat truk datang, TBS tersebut kembali diangkat dan dimuat ke dalam truk. Rangkaian aktivitas ini dapat digolongkan ke dalam kategori pemborosan gerakan yang berlebihan (unnecessary motion).

Untuk menghilangkan pemborosan ini, maka perlu dilakukan perubahan proses pengangkutan TBS ke truk. Proses yang disarankan adalah TBS yang diangkut dengan kereta sorong langsung dimuat ke dalam truk.

2. Penjadwalan Kedatangan TBS

a. Kapasitas olah TBS pabrik sebesar 30 ton/ jam. b. Waktu bongkar muat TBS selama 20 menit.

c. Waktu perjalanan truk dari kebun ke pabrik diestimasi selama 30 menit. d. Waktu untuk memuat TBS ke truk sebesar 40 menit.

PTPN IV Adolina beroperasi selama 24 jam dalam sehari. Penjadwalan dilakukan dari proses terakhir ke proses awal dan titik permulaan penjadwalan dipilih pada pukul 07.30 WIB. Berikut merupakan contoh perhitungan penjadwalan.

a. Produksi dimulai pukul 07.30.

b. Jumlah truk TBS yang harus tiba di pabrik sebanyak 6 unit per jam karena kapasitas produksi/ kapasitas angkut truk : (30 ton/jam) / (5 ton/unit) = 6 unit. c. Truk pengangkut TBS tiba di pabrik pukul 05.30 karena dibutuhkan waktu 120

menit untuk bongkar muat 6 truk pengangkut TBS.

d. Truk pengangkut TBS berangkat dari kebun pukul 05.00 karena dibutuhkan 30 menit perjalanan dari kebun ke pabrik.

e. Truk tiba di kebun pada pukul 01.00 karena dibutuhkan waktu 4 jam untuk memuat TBS ke 6 truk pengangkut : 6 x 40 menit = 240 menit.

Tabel 5.6. Penjadwalan Harian PTPN IV Adolina

Pukul Produksi Truk TBS tiba di pabrik Truk TBS berangkat dari kebun Truk TBS tiba di Kebun 07.30 √

07.00

06.30 √ 06.00

05.30 √ √

05.00 √

04.30 √ √

04.00 √

03.30 √ √

03.00 √

02.30 √ √

02.00 √

01.30 √ √

01.00 √ √

00.30 √ √

Tabel 5.6. Penjadwalan Harian PTPN IV Adolina (Lanjutan)

Pukul Produksi Truk TBS tiba di pabrik Truk TBS berangkat dari kebun Truk TBS tiba di Kebun

23.30 √ √

23.00 √ √

22.30 √ √

22.00 √ √

21.30 √ √

21.00 √ √

20.30 √ √

20.00 √ √

19.30 √ √

19.00 √ √

18.30 √ √

18.00 √ √

17.30 √ √

17.00 √ √

16.30 √ √

Tabel 5.6. Penjadwalan Harian PTPN IV Adolina (Lanjutan)

Pukul Produksi Truk TBS tiba di pabrik Truk CPO berangkat dari kebun Truk CPO tiba di Kebun

15.30 √ √

15.00 √ √

14.30 √ √

14.00 √ √

13.30 √ √

13.00 √ √

12.30 √ √

12.00 √ √

11.30 √ √

11.00 √ √

10.30 √ √

10.00 √ √

09.30 √ √

09.00 √ √

08.30 √ √

08.00 √ √

3. Perancangan Skema Sistem Informasi

Kebun

5.3.2. Penerapan Lean Principle

Lean principle adalah prinsip-prinsip dalam filosofi lean yang dapat

digunakan perusahaan untuk mengurangi pemborosan. Berdasarkan hasil pengamatan dan pengolahan data, ditemukan bahwa PTPN IV Adolina perlu menerapkan pull system dan minimum inventory.

1. Pull System

Salah satu prinsip dalam lean yang belum diterapkan oleh PTPN IV Adolina adalah pull system. Pull system dapat diartikan sebagai proses produksi yang jumlah produksi pada satu stasiun kerja ditentukan oleh kebutuhan pada stasiun kerja setelahnya. Dalam kaitannya dengan rantai pasok, pull system dapat diadopsi dengan mengatur agar output dari satu aktivitas sesuai dengan permintaan aktivitas setelahnya. Alat yang dapat digunakan dalam penerapan pull system ini adalah kanban.

PTPN IV Adolina dapat menggunakan kanban di antara stasiun yang menimbulkan WIP, yaitu antara stasiun penebah dan perebusan, antara stasiun perebusan dan sortasi, serta antara stasiun sortasi dan penimbangan. Penggunaan kanban dapat dilihat pada future state map pada Gambar 5.5.

2. Minimum Inventory

Untuk mengantisipasi pengambilan CPO yang tidak teratur dari konsumen, PTPN IV Adolina selama ini selalu menjaga tingkat persediaannya sebesar 300 ton CPO di dalam tangki. Dalam penelitian ini, dilakukan perhitungan inventori optimal untuk PTPN IV Adolina. Untuk menghitung inventori optimal dibutuhkan data pengambilan CPO yang dapat dilihat pada Tabel 5.7.

Tabel 5.7. Data Pengambilan CPO Bulan Mei 2016 No Tanggal Pengambilan (ton)

1 2 45,48

2 3 147,99

3 4 0

4 5 0

5 6 0

6 7 172,26

7 8 0

8 9 214,39

9 10 105,53

10 11 144,89

11 12 0

12 13 195,62

13 14 166,91

14 15 0

15 16 145,89

Tabel 5.7. Data Pengambilan CPO Bulan Mei 2016 (Lanjutan) No Tanggal Pengambilan (ton)

17 18 220,57

18 19 0

19 20 168,76

20 21 172,53

21 22 0

22 23 112,98

23 24 133,38

Tingkat persediaan optimal dapat dihitung dengan rumus sebagai berikut : PO = PR + ( Z x Sd)

Keterangan: PO = Persediaan optimal PR = Pengambilan rata-rata

Z = Faktor pengali berdasarkan service level Sd = Standar deviasi

Dari data pada tabel 5.7. diperoleh PR sebesar 98,944 ton dan standar deviasi 82,006 ton. Perusahaan mengharapkan service level 95% sehingga nilai Z = 1,645, sehingga PO dapat dihitung sebagai berikut.

PO = 98,944 + (1,645 x 82,006) PO = 98,944 +134,901

5.3.3. Penggambaran Future State Map

Future state map digambarkan berdasarkan hasil usulan perbaikan yang

Pengiriman

5.3.4. Analisa Future State Map

Setelah menggambarkan future state map, aktivitas dalam rantai pasok kemudian dianalisa kembali dengan process activity mapping (PAM) dan analisa

value added dan non value added activity. Process activity mapping usulan dapat

dilihat pada Tabel 5.8.

Tabel 5.8. Process Activity Mapping (PAM) Usulan

No Aktivitas

Kategori

O T I S D

1 Dilakukan pemanenan 2 TBS dipindahkan ke truk 3 Truk membawa TBS ke pabrik

4 Truk berisi TBS ditimbang dan dicatat 5 TBS diturunkan dan disortir

6 TBS yang tidak layak dikembalikan ke truk 7 Jumlah TBS kebun disampaikan ke pusat data 8 Kebun luar membawa TBS dengan truk

9 Kantor pusat memberikan target tahunan kepada pabrik 10 Pabrik membuat rencana harian

Tabel 5.8. Process Activity Mapping (PAM) Usulan (Lanjutan)

No Aktivitas

Kategori

O T I S D

16 Di pemurnian

17 Diambil sampel CPO

18 Sampel CPO dibawa ke laboratorium 19 Diuji kadar FFA CPO

20 CPO dibawa ke tangki penyimpanan 21 CPO berada di tangki penyimpanan

Total 10 8 2 1 0

Sumber : Pengolahan Data

Melalui process activity mapping di atas dapat diperoleh data-data sebagai berikut:

Tabel 5.9. Rekapitulasi Process Activity Mapping Usulan Kategori Jumlah Persentase

Operasi 10 47,62%

Transportasi 8 38,10%

Inspeksi 2 9,52%

Storage 1 4,76%

Delay 0 0,00%

Rincian aktivitas yang termasuk dalam value added maupun non value

added dapat dilihat pada Tabel 5.10.

Tabel 5.10. Pengelompokan Aktivitas Usulan

No Aktivitas

Keterangan

VA NVA

1 Dilakukan pemanenan √

2 TBS dipindahkan ke truk √

3 Truk membawa TBS ke pabrik √

4 Truk berisi TBS ditimbang dan dicatat √

5 TBS diturunkan dan disortir √

6 TBS yang tidak layak dikembalikan ke truk √ 7 Jumlah TBS kebun disampaikan ke pusat data √

8 Kebun luar membawa TBS dengan truk √

9 Kantor pusat memberikan target tahunan kepada pabrik √

10 Pabrik membuat rencana harian √

11 TBS dibawa ke dengan lori √

12 TBS dalam lori direbus √

13 Dibawa ke penebah √

14 Di pengadukan √

15 Di pengempaan √

16 Di pemurnian √

17 Diambil sampel CPO √

Tabel 5.10. Pengelompokan Aktivitas Usulan (Lanjutan)

No Aktivitas

Keterangan

VA NVA

19 Diuji kadar FFA CPO √

20 CPO dibawa ke tangki penyimpanan √

21 CPO berada di tangki penyimpanan √

Total 7 14

Sumber : Pengolahan Data

Perbandingan antara value added dan non value added activity usulan dapat dilihat pada Gambar 5.6.

Gambar 5.6. Pie Chart Value Added dan Non Value Added Activity Usulan Dari pie chart terlihat bahwa persentase aktivitas value added time menjadi sebesar 33% dari sebelumnya sebesar 25% dari keseluruhan aktivitas pada rantai pasok PTPN IV Adolina. Aktivitas non value added telah menurun persentasenya

Value Added 33%

Non Value Added

67%

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis

6.1.1. Analisis Current State Map

Current state map menggambarkan kondisi aliran aktivitas di rantai pasok

PTPN IV Adolina saat ini. Aktivitas yang digambarkan dalam current state map kemudian dianalisis dengan process activity mapping dan pengelompokan ke dalam

value added maupun non value added activity.

Berdasarkan hasil process activity mapping diperoleh bahwa aktivitas yang termasuk kategori operasi sebanyak 12 aktivitas, transportasi sebanyak 9 aktivitas, inspeksi sebanyak 2 aktivitas, storage sebanyak 3 aktivitas, dan delay sebanyak 2 aktivitas. Sedangkan berdasarkan pengelompokan aktivitas diperoleh bahwa terdapat 7 value added activity berbanding dengan 21 kegiatan non value added

activity atau perbandingan 25% value added dan 75% non value added activity.

6.1.2. Analisis Future State Map

Hasil analisis current state map kemudian dijadikan acuan untuk menyusun usulan tindakan perbaikan pada rantai pasok PTPN IV Adolina. Tindakan perbaikan yang diusulkan adalah mengubah proses pengangkutan TBS ke truk, membuat jadwal kedatangan TBS dan merancang sistem informasi pengadaan TBS. Jadwal yang dibuat telah mempertimbangkan kapasitas produksi dan kapasitas truk serta waktu yang dibutuhkan. Selain itu juga diusulkan sebuah skema sistem informasi pengadaan TBS yang menghubungkan pihak kebun, pabrik, dan kebun luar. Tujuan dari perancangan sistem informasi ini adalah untuk menghindari terjadinya

oversupply TBS akibat kurangnya informasi yang diperoleh kebun luar.

Selain itu juga diusulkan untuk menggunakan kanban untuk mengimplementasikan pull system serta penurunan tingkat inventori dari 300 ton menjadi 233,845 ton pada PTPN IV Adolina. Kanban digunakan di antara aktivitas yang menimbulkan inventori pada current state map, yaitu antara penimbangan dan penyortiran, antara penyortiran dan perebusan, serta antara perebusan dan penebah. Hasil dari usulan perbaikan adalah peningkatan persentase value added

activity dari 25% menjadi 33% dan penurunan persentase non value added activity

dari 75% menjadi 67%.

6.2. Evaluasi

Pendekatan lean supply chain merupakan pengembangan dari lean

manufacturing sehingga pada prinsipnya memiliki tujuan yang sama yaitu

stream mapping untuk menggambarkan aliran di sepanjang rantai pasok PTPN IV

Adolina.

Usulan tindakan perbaikan dalam penelitian ini berupa penjadwalan dan sistem informasi. Penjadwalan yang dilakukan dalam penelitian ini menggunakan cara manual dan sederhana. Untuk penelitian selanjutnya, disarankan untuk membuat penjadwalan dengan menggunakan metode yang lebih kompleks baik dengan metode linear programming maupun metode heuristik sehingga dapat mempertimbangkan faktor-faktor lain yang ada.

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasarkan hasil pengolahan data dan analisis yang dilakukan maka diperoleh kesimpulan sebagai berikut:

1. Hasil perincian aktivitas dalam rantai pasok PTPN IV Adolina adalah terdapat 28 aktivitas yang terdiri dari 12 operasi, 9 transportasi, 2 inspeksi, 3 storage dan 2 delay.

2. Hasil analisis menunjukkan ada 21 aktivitas yang termasuk non value added

activity dengan 6 aktivitas di antaranya termasuk dalam not necessary sehingga

aktivitas dapat dihilangkan.

3. Hasil analisis pemecahan masalah adalah usulan perbaikan yaitu mengubah proses pengangkutan TBS ke truk, membuat jadwal kedatangan TBS, dan merancang sistem informasi pengadaan TBS. Selain itu juga disarankan penggunaan kanban dan penurunan tingkat persediaan CPO dari 300 ton menjadi 233,845 ton.

7.2. Saran

Adapun saran yang dapat diberikan kepada perusahaan adalah sebagai berikut:

1. Sebaiknya perusahaan membuat sebuah sistem informasi yang menghubungkan perusahaan dengan pihak pengadaan TBS dari luar perusahaan.

2. Sebaiknya perusahaan menggunakan kanban untuk menghindari WIP yang tidak dibutuhkan pada lantai produksi.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Profil Perusahaan

2.1.1. Sejarah Singkat Perusahaan

Kebun unit Adolina didirikan oleh Pemerintah Belanda sejak tahun 1926 dengan nama NV Cultuur Maatschappy Onderneming (NV CMO) yang bergerak dalam budidaya tembakau. Pada tahun 1938 budidaya tembakau diubah menjadi kelapa sawit dan karet dengan nama NV Serdang Maatschappy (SCM). Sejak tahun 1973 budidaya karet diganti menjadi kakao, sedangkan kelapa sawit tetap dipertahankan. Pada tahun 1942 diambil alih oleh pemerintah Jepang dari Pemerintah Belanda. Pada tahun 1946 diambil kembali oleh Pemerintah Belanda dengan nama tetap NV SCM. Maka pada tahun 1958 perusahaan ini diambil oleh Pemerintah Republik Indonesia dengan nama Perusahaan Perkebunan Negara (PPN), tahun 1960 PPN diganti nama menjadi PPN Baru SUMUT V. Pada tahun 1936 PPB Baru SUMUT V dipisah menjadi dua kesatuan yaitu :

1. PPN Karet III Kebun Adolina Hulu, Kantor Kesatuan di Tanjung Morawa 2. PPN Aneka Tanaman II Kebun Hilir, Kantor Kesatuan di Pabatu

Pada tahun 1994 PTP VI, PTP VII dan PTP VII bergabung dan dipinjam oleh Direktur Utama PTP VIII. Sejak tanggal 11 Maret 1996 sampai dengan saat ini gabungan PTP VI, PTP VII dan PTP VIII diberi nama PTP Nusantara IV (Persero).

Adolina merupakan salah satu Badan Usaha Milik Negara (BUMN) dengan luas areal Hak Guna Usaha Kebun Adolina adalah seluas 8.965,69 Ha. Pembibitan dan Pabrik Kelapa Sawit (PKS) Adolina ini awalnya pada tahun 1956 memiliki kapasitas 26 ton Tandan Buah Segar (TBS)/ jam, namun pada saat ini kapasitas [KS yang terpasang adalah 30 ton TBS/jam dengan tingkat stagnasi sebesar 0,75% dan tingkat losis mencapai 1,5 %.

Dalam perkembangannya PKS Adolina terus melakukan pembenahan dan pelayanan demi meningkatkan keunggulan produksi. Pelayanan-pelayanan ini meliputi :

1. Sistem Manajemen Mutu ISO 9001 : 2008

2. Sistem Manajemen Lingkungan ISO 14000 : 2004

3. Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3)

2.1.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara IV Unit Adolina adalah perusahaan yang bergerak di bidang industri pengolahan kelapa sawit. Adapun ruang lingkup bidang usaha pada perusahaan ini adalah :

2.1.3. Lokasi Perusahaan

PTPN IV Unit Usaha Adolina berada di Kabupaten Serdang Bedagai tepatnya di jalan Medan-Tebing Tinggi dengan jarak 38 km dari Medan, yang dikelilingi oleh 21 desa yang berada di enam kecamatan yaitu Perbaungan, Pantai Cermin, dan Pegajahan (berada di Kabupaten Serdang Bedagai) serta Galang, Bangun Purba dan STM Hilir (berada di Kabupaten Deli Serdang).

2.2. Organisasi dan Manajemen 2.2.1. Struktur Organisasi Perusahaan

2.2.2. Uraian Tugas dan Tanggung Jawab

Adapun pembagian tugas dan tanggung jawab pada PTPN IV Unit Usaha Adolina adalah sebagai berikut :

1. Manajer Unit

Manajer Unit merupakan pimpinan tertinggi di unit usaha Adolina. Manajer Unit bertanggung jawab secara keseluruhan terhadap perencanaan operasional pabrik serta bertanggung jawab dalam mengevaluasi kinerja unit. Manajer Unit juga bertanggung jawab kepada Direksi yang terletak di kantor pusat Medan. Selain itu Manajer Unit memiliki tugas sebagai berikut :

a. Menciptakan iklim kerja yang sesuai dengan memperlihatkan hubungan ke dalam dan di luar kehidupan sosial bawahan dan masyarakat sekitarnya agar kegairahan kerja tetap terpelihara.

b. Melaksanakan penilaian dan mengusulkan pengangkatan, pemindahan, penambahan dan hukuman bagi karyawan staf berdasarkan ketentuan yang telah berlaku demi tegaknya disiplin kerja.

c. Mengawasi dan menilai hasil kerja kepala Dinas secara terus-menerus dengan membandingkan hasil nyata dan norma-norma kerja serta melakukan tindakan pemulihan untuk menghindari anggaran biaya yang melebihi batas toleransi yang dibenarkan.

d. Melaporkan data serta kegiatan yang ada kepada direksi. 2. Kepala Dinas Tanaman

yang dapat mendekati kenyataan. Selain itu Kepala Dinas Tanaman juga memiliki tugas sebagai berikut :

a. Mengajukan anggaran belanja dengan program pelaksanaan yang sistematis dan mudah dimengerti bersama-sama dengan asisten tanaman/afdeling.

b. Mengendalikan semua kegiatan operasi afdeling berdasarkan norma-norma yang berlaku agar semua kegiatan sesuai dengan tujuan operasi.

c. Membina pengetahuan dan keterampilan para asisten tanaman/afdeling melalui rapat kerja, diskusi, penjelasan langsung di lapangan supaya lebih mampu melaksanakan tugas sebagai instruksi terhadap bawahannya. d. Memelihara kerja di bidang tanaman sesuai dengan lingkungan kerja agar

setiap orang merasa senang dan aman dalam menyelesaikan tugas.

e. Menyempurnakan metode kerja yang tidak sesuai dengan metode yang lebih baik melalui pengamatan agar efektivitas dan efisiensi kerja tercapai secara optimal.

3. Asisten Tanaman/Afdeling

Asisten Tanaman/Afdeling bertugas membuat taksasi produksi tanaman yang disusun berdasarkan analisis data dan taksiran potensi tanaman agar diperoleh taksasi yang dapat mendekati kenyataan. Selain itu, Asisten Tanaman/Afdeling mempunyai fungsi sebagai berikut :

b. Mengatur pembagian kerja dan melengkapi peralatan/bahan secara teratur dan terpadu supaya hasil kerja siperoleh sesuai dengan yang ditentukan. c. Menempatkan tenaga kerja sedapat mungkin sesuai dengan bakat, fisik dan

sikap agar tercapai semangat kerja yang bergairah.

d. Melaksanakan pemeliharaan secara efektif fan efisien seusai dengan standar yang ditentukan.

e. Melaksanakan panen sesuai dengan kriteria yang ditentukan dan menyelesaikan pengangkutan secepatnya pada hari itu juga sehingga kenaikan ALB (Asam Lemak Bebas) di kebun dapat dihindari.

4. Kepala Dinas Teknik dan Pengolahan

Kepala Dinas Teknik dan Pengolahan merupakan penanggung jawab pabrik di bidang pemeliharaan, bengkel dan bertanggung jawab atas segala kebijakan dan tindakan dalam bidang produksi. Selain itu kepala dinas teknik dan pengolahan juga memiliki tugas sebagai berikut :

a. Memberikan petunjuk dan mengawasi pemeliharaan di bidang teknik b. Membuat rencana pelayanan kebutuhan bangunan atau pengangkutan

bahan mentah

c. Melayani kebutuhan dan merencanakan kapasitas pabrik

d. Merencanakan, mengkoordinasikan dan mengarahkan serta mengawasi kegiatan-kegiatan bagian pengolahan dan laboratorium

f. Melaporkan data, kegiatan bagian pengolahan dan laboratorium kepada administratur

5. Asisten Bengkel Umum/Pabrik

Asisten bengkel umum/pabrik bertugas membantu kepala dinas teknik dalam memimpin bagian reparasi alat-alat pabrik. Selain itu, asisten bengkel umum/pabrik mempunyai fungsi sebagai berikut :

a. Berperan dalam pemeliharaan dan perbaikan alat-alat yang ada di pabrik agar tetap dalam kondisi yang baik

b. Merencanakan dan mengarahkan serta mengkoordinasikan kegiatan bagian reparasi

6. Asisten Transportasi/Motor

Asisten transportasi/motor bertugas membantu kepala dinas teknik dalam memimpin bagian bengkel motor. Selain itu, asisten transportasi/motor mempunyai fungsi sebagai berikut :

a. Mengawasi alat pengangkutan kendaraan bermotor

b. Mengkoordinasikan segala perbaikan kendaraan bermotor yang rusak 7. Asisten PKS

Asisten PKS bertugas membantu kepala dinas pengolahan dalam mengawasi kegiatan pabrik. Selain itu, asisten PKS mempunyai fungsi sebagai berikut : a. Mengawasi seluruh kegiatan proses produksi di pabrik