T

TU

UG

GA

A

S

S

A

A

KH

K

HI

IR

R

P

P

R

R

A

A

R

R

A

A

N

N

C

C

A

A

N

N

G

G

A

A

N

N

P

P

A

A

B

B

R

R

I

I

K

K

S

S

T

T

I

I

R

R

E

E

N

N

A

A

D

D

A

A

R

R

I

I

E

E

T

T

I

I

L

L

B

B

E

E

N

N

Z

Z

E

E

N

N

M

M

E

E

L

L

A

A

L

L

U

U

I

I

P

P

R

R

O

O

S

S

E

E

S

S

D

D

E

E

H

H

I

I

D

D

R

R

O

O

G

G

E

E

N

N

A

A

S

S

I

I

K

K

A

A

T

T

A

A

L

L

I

I

T

T

I

I

K

K

M

M

E

E

N

N

G

G

G

G

U

U

N

N

A

A

K

K

A

A

N

N

K

K

A

A

T

T

A

A

L

L

I

I

S

S

S

S

H

H

E

E

L

L

L

L

–

–

1

1

0

0

5

5

D

D

E

E

N

N

G

G

A

A

N

N

K

K

A

A

P

P

A

A

S

S

I

I

T

T

A

A

S

S

1

1

0

0

0

0

.

.

0

0

0

0

0

0

T

T

O

O

N

N

/

/

T

T

A

A

H

H

U

U

N

N

D

D

i

i

s

s

u

u

s

s

u

u

n

n

O

O

l

l

e

e

h

h

:

:

M

M

A

A

G

G

G

G

I

I

E

E

J

J

U

U

N

N

I

I

A

A

L

L

I

I

E

E

0

0

6

6

0

0

4

4

0

0

5

5

0

0

0

0

8

8

D

DE

EP

P

AR

A

R

TE

T

EM

M

EN

E

N

T

TE

EK

KN

NI

IK

K

K

KI

IM

M

IA

I

A

F

F

A

A

K

K

UL

U

LT

TA

A

S

S

T

TE

EK

K

N

N

IK

I

K

U

UN

N

IV

I

VE

ER

RS

SI

IT

TA

AS

S

S

SU

U

M

M

AT

A

TE

ER

R

A

A

U

U

TA

T

AR

R

A

A

M

M

ED

E

D

AN

A

N

2

LEMBAR PENGESAHAN

PRA RANCANGAN

PABRIK STIRENA DARI ETILBENZEN MELALUI PROSES

DEHIDROGENASI MENGGUNAKAN KATALIS SHELL – 105

KAPASITAS 100.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

MAGGIE JUNIALIE

NIM : 060405008

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Iriany, MSi Ir. Renita Manurung, MT

NIP. 19640613 199003 2 001 NIP. 19681214 199702 2 002

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Ir. Renita Manurung, MT Ir. Bambang Trisakti, MT Dr. Ir. Hamidah Harahap, M.Sc. NIP. 19681214 199702 2 002 NIP. 19660925 199103 1 003 NIP. 19671029 199501 2 001

Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT

NIP. 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas

berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Stirena Dari Etilbenzen Melalui Proses Dehidrogenasi Katalitik

Menggunakan Katalis Shell – 105 Dengan Kapasitas 100.000 Ton / Tahun.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan,

bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan

terima kasih kepada :

1. Ibu Dr. Ir. Iriany, Msi., selaku dosen pembimbing dalam penyusunan tugas akhir

ini

2. Ibu Ir. Renita Manurung, M.T., selaku co – dosen pembimbing dalam

penyusunan tugas akhir ini

3. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Jurusan Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara

4. Ibu Dr. Ir. Fatimah, M.T., Sekretaris Jurusan Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

5. Ibu Ir. Renita Manurung, M.T., Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

6. Bapak dan Ibu dosen serta pegawai Program Studi Teknik Kimia, Fakultas

7. Orangtua dan Saudara Penulis, yang telah banyak memberikan dukungan moril

dan materiil kepada penulis

8. Jimmy Jayady atas kerjasamanya dalam penulisan tugas akhir ini

Medan, 2 Juni 2011

Penulis,

INTISARI

Stirena merupakan suatu senyawa yang banyak digunakan di dalam industri,

terutama industri plastik (polimer). Alasan utama pemilihan judul “Prarancangan

Pabrik Stirena Dari Etilbenzen Melalui Proses Dehidrogenasi Katalitik

Menggunakan Katalis Shell – 105 Kapasitas 100.000 Ton/Tahun” adalah karena

selama ini Indonesia masih mengimpor stirena dari negara lain dalam jumlah yang

cukup banyak. Selain untuk memenuhi kebutuhan dalam negeri, peluang untuk

ekspor juga masih terbuka. Stirena terbentuk dari etilbenzen yang mengalami proses

dehidrogenasi pada suhu 600°C dan tekanan 1 atm. Pabrik direncanakan akan

dibangun di Belawan dengan luas area pabrik 10.580 m2. Adapun pemilihan lokasi di

Belawan karena dekat dengan sumber bahan baku, dekat dengan pelabuhan dan

merupakan daerah kawasan industri. Badan hukum badan usaha pabrik pembuatan

stirena ini adalah Perseroan Terbatas (PT) yang dikepalai oleh seorang direktur

dengan jumlah total tenaga kerja 165 orang. Reaksi dehidrogenasi etilbenzen menjadi

stirena merupakan reaksi endoterm dan untuk menjaga suhu reaksi digunakan steam

sebagai sumber panas. Reaktor yang digunakan adalah two – fixed bed reactor

dengan reaksi samping yang terjadi adalah terbentuknya toluen dan benzen serta gas

– gas noncondensable seperti karbondioksida dan hidrogen. Pemurnian stirena hasil

reaksi dilakukan di dalam drum separator, dekanter dan kolom destilasi. Stirena

yang dihasilkan mempunyai kemurnian 99,81 %. Dari hasil analisa ekonomi pabrik

pembuatan stirena ini didapat nilai Profit Margin (PM) 11,380 %, Return on

Invesment (ROI) sesudah pajak sebesar 14,331 %, Pay Out Time (POT) sesudah

pajak 6,98 tahun. Sedangkan Break Even Point (BEP) adalah 36,46 %, dan Internal

Rate of Return (IRR) adalah 21,10 %. Hasil analisa ekonomi tersebut menunjukkan

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang... I-1

1.2 Perumusan Masalah ... I-3

1.3 Tujuan ... I-3

1.4 Manfaat ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Stirena ... II-1

2.2 Kegunaan Stirena ... II-2

2.3 Sifat – Sifat Bahan Baku, Bahan Pembantu dan Produk ... II-4

2.4 Proses Pembuatan Stirena ... II-7

2.5 Deskripsi Proses ... II-8

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-5

6.3 Keselamatan Kerja Pada Pabrik Stirena dari Etilbenzen

dengan Katalis Shell – 105 ... VI-6

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Bahan Kimia ... VII-15

7.4 Kebutuhan Listrik ... VII-15

7.6 Unit Pengolahan Limbah ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik... VIII-3

8.3 Perincian Luas Tanah... VIII-6

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-4

9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan... IX-9

9.7 Fasilitas Tenaga Kerja ... IX-11

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS DI

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS

DAFTAR GAMBAR

Gambar 2.1 Diagram Alir Proses ... II-10

Gambar 6.1 Instrumentasi pada Alat ... VI-4

Gambar 7.1 Flowdiagram Unit Pengolahan Limbah ... VII-15

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Stirena ... VIII-7

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Stirena dari Etilbenzen Dengan Proses Dehidrogenasi

Katalitik... IX-12

Gambar LD.1 Sketsa Sebagian Bar Screen (tampak atas) ... LD-2

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5

Gambar LE.2 Harga Peralatan untuk Kolom Distilasi. Harga Tidak Termasuk Trays,

Packing, atau Sambungan ... LE-6

Gambar LE.3 Harga Tiap Tray dalam Kolom Distilasi. Harga Termasuk Tanggul,

Permukaan Saluran Limpah, Saluran Uap dan Bagian Struktur

DAFTAR TABEL

Tabel 1.1 Kebutuhan Impor Stirena Di Indonesia ... I-2

Tabel 3.1 Kegunaan Polimer Stirena Dalam Berbagai Industri ... II-3

Tabel 3.1 Neraca Massa Di Mixer ... III-1

Tabel 3.2 Neraca Massa Di Bed Katalis I Pada Reaktor (R – 01) ... III-1

Tabel 3.3 Neraca Massa Di Bed Katalis II Pada Reaktor (R – 01) ... III-2

Tabel 3.4 Neraca Massa Di Drum Separator ... III-2

Tabel 3.5 Neraca Massa Di Dekanter ... III-3

Tabel 3.6 Neraca Massa Di Kolom Destilasi I ... III-3

Tabel 3.7 Neraca Massa Di Kolom Destilasi II ... III-4

Tabel 3.8 Neraca Massa Di Kolom Destilasi III... III-4

Tabel 4.1 Neraca Panas Di Mixer ... IV-1

Tabel 4.2 Neraca Panas Di Vaporizer ... IV-1

Tabel 4.3 Neraca Panas Alur Umpan Di Furnace ... IV-2

Tabel 4.4 Neraca Panas Alur Steam Di Furnace ... IV-2

Tabel 4.5 Neraca Panas Di Bed Reaktor I ... IV-3

Tabel 4.6 Neraca Panas Di Bed Reaktor II ... IV-3

Tabel 4.7 Neraca Panas Di Waste Heat Boiler ... IV-4

Tabel 4.8 Neraca Panas Di Cooler IV ... IV-4

Tabel 4.9 Neraca Panas Di Drum Separator ... IV-5

Tabel 4.10 Neraca Panas Di Dekanter ... IV-6

Tabel 4.11 Neraca Panas Di Kolom Destilasi I ... IV-6

Tabel 4.12 Neraca Panas Di Kolom Destilasi II... IV-7

Tabel 4.13 Neraca Panas Di Kolom Destilasi III ... IV-8

Tabel 4.14 Neraca Panas Di Cooler I ... IV-9

Tabel 4.15 Neraca Panas Di Cooler II ... IV-9

Tabel 4.16 Neraca Panas Di Cooler III ... IV-10

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik

Stirena Dari Etilbenzen Dengan Katalis Shell – 105 ... VI-4

Tabel 7.1 Kebutuhan Steam Pabrik ... VII-1

Tabel 7.3 Pemakaian Air Untuk Kebutuhan Domestik... VII-4

Tabel 7.4 Kualitas Air Sungai Belawan ... VII-5

Tabel 7.5 Parameter Air Umpan Boiler ... VII-6

Tabel 7.6 Baku Mutu Air Minum Menurut Menkes RI

No.01/Birhukmas/I/1975 ... VII-6

Tabel 8.1 Pembagian Penggunaan Areal Tanah ... VIII-6

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel LE.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-10

Tabel LE.5 Biaya Sarana Transportasi ... LE-13

Tabel LE.6 Perincian Gaji Pegawai ... LE-16

Tabel LE.7 Perincian Biaya Kas ... LE-19

Tabel LE.8 Perincian Modal Kerja ... LE-20

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-21

Tabel LE.10 Perhitungan Biaya Depresiasi ... LE-22

INTISARI

Stirena merupakan suatu senyawa yang banyak digunakan di dalam industri,

terutama industri plastik (polimer). Alasan utama pemilihan judul “Prarancangan

Pabrik Stirena Dari Etilbenzen Melalui Proses Dehidrogenasi Katalitik

Menggunakan Katalis Shell – 105 Kapasitas 100.000 Ton/Tahun” adalah karena

selama ini Indonesia masih mengimpor stirena dari negara lain dalam jumlah yang

cukup banyak. Selain untuk memenuhi kebutuhan dalam negeri, peluang untuk

ekspor juga masih terbuka. Stirena terbentuk dari etilbenzen yang mengalami proses

dehidrogenasi pada suhu 600°C dan tekanan 1 atm. Pabrik direncanakan akan

dibangun di Belawan dengan luas area pabrik 10.580 m2. Adapun pemilihan lokasi di

Belawan karena dekat dengan sumber bahan baku, dekat dengan pelabuhan dan

merupakan daerah kawasan industri. Badan hukum badan usaha pabrik pembuatan

stirena ini adalah Perseroan Terbatas (PT) yang dikepalai oleh seorang direktur

dengan jumlah total tenaga kerja 165 orang. Reaksi dehidrogenasi etilbenzen menjadi

stirena merupakan reaksi endoterm dan untuk menjaga suhu reaksi digunakan steam

sebagai sumber panas. Reaktor yang digunakan adalah two – fixed bed reactor

dengan reaksi samping yang terjadi adalah terbentuknya toluen dan benzen serta gas

– gas noncondensable seperti karbondioksida dan hidrogen. Pemurnian stirena hasil

reaksi dilakukan di dalam drum separator, dekanter dan kolom destilasi. Stirena

yang dihasilkan mempunyai kemurnian 99,81 %. Dari hasil analisa ekonomi pabrik

pembuatan stirena ini didapat nilai Profit Margin (PM) 11,380 %, Return on

Invesment (ROI) sesudah pajak sebesar 14,331 %, Pay Out Time (POT) sesudah

pajak 6,98 tahun. Sedangkan Break Even Point (BEP) adalah 36,46 %, dan Internal

Rate of Return (IRR) adalah 21,10 %. Hasil analisa ekonomi tersebut menunjukkan

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan industri sebagai bagian dari usaha ekonomi jangka panjang

diarahkan untuk menciptakan struktur ekonomi yang lebih baik dan seimbang yaitu

struktur ekonomi dengan dititikberatkan pada industri maju yang didukung oleh

ekonomi yang tangguh. Indonesia saat ini tengah memasuki era globalisasi dalam

segala bidang yang menuntut tangguhnya sektor industri dan bidang–bidang lain

yang saling menunjang. Hal ini tentunya memacu kita untuk lebih meningkatkan

dalam melakukan terobosan-terobosan baru sehingga produk yang dihasilkan

mempunyai daya saing, efisien dan efektif, disamping itu haruslah tetap akrab dan

ramah terhadap lingkungan.

Menanggapi situasi tersebut dan dalam upaya untuk mengurangi

ketergantungan import produk petrokimia, pemerintah menetapkan peraturan yang

mendorong perkembangan industri tersebut. Sejalan dengan itu industri petrokimia di

Indonesia seperti industri styrene monomer, juga turut berkembang. Hal ini terutama

disebabkan oleh makin meningkatnya permintaan produk–produk plastik yang

menggunakan bahan dasar styrene monomer. Kegunaan utamanya adalah sebagai zat

antara untuk pembuatan senyawa kimia lainnya dan untuk memperkuat industri hilir

seperti :

1. Polystyrene (PS), industri ini merupakan konsumen terbesar styrene monomer

karena untuk menghasilkan 1 ton Polystyrene diperlukan 950 kg Styrene

Monomer. Kegunaannya untuk membuat general purpose polystyrene (HIPS).

2. Acrylonitrile Butadiene Styrene (ABS), industri ini mengkonsumsi 600 kg styrene

monomer untuk menghasilkan 1 ton ABS. Kegunaannya untuk pembuatan plastik

keras bagi komponen mobil, gagang telpon, pipa plastik, dll.

3. Styrene Butadiena Latex (SBL), industri ini mengkonsumsi 550 kg styrene

monomer untuk menghasilkan 1 ton SBL .Kegunaannya untuk pembuatan

pelapis kertas dan pelapis karet.

5. Styrene Butadiene Rubber (SBR), digunakan dalam industri ban, radiator, heater,

dan sebagainya.

Styrene monomer adalah anggota dari kelompok aromatik monomer tak jenuh

yang mempunyai rumus molekul C6H5C2H5 dan mempunyai nama lain cinnomena.

Teknologi pembuatan styrene monomer pada mulanya kurang diminati sebab produk

polimer yang dihasilkan rapuh dan mudah patah, kemudian baru pada tahun 1937

pabrik Badische Aniline Soda Fabrics (BASF) memperkenalkan terobosan baru

dalam bidang teknologi pembuatan styrene monomer dengan proses dehidrogenasi

dari bahan baku ethylbenzene. Keduanya memproduksi styrene monomer dengan

kemurnian yang tinggi yang dapat menjadi polimer yang stabil dan tidak berwarna.

Sejak perang dunia II styrene monomer menjadi sangat penting karena kebutuhan

akan karet sintetis semakin meningkat, sehingga dibuatlah produk styrene monomer

secara komersial dalam skala besar. Sejak itu produksi styrene monomer

menunjukkan peningkatan yang pesat dan karena kebutuhan akan styrene monomer

terus meningkat, maka dewasa ini semakin dikembangkan proses pembuatannya

yang lebih efisien dan modern.

Dari tahun ketahun kebutuhan styrene di Indonesia makin meningkat, hal ini

terlihat dengan meningkatnya impor styrene di Indonesia. Diperkirakan kebutuhan

tersebut akan meningkat pada tahun-tahun mendatang dengan makin berkembangnya

industri pengolahan styrene. Berdasarkan data dari Biro Pusat Statistik, kebutuhan

styrene di Indonesia dapat dilihat dalam Tabel 1.1 berikut.

Tabel 1.1 Kebutuhan Styrene di Indonesia

Tahun Jumlah ( ton )

2005 19.328,127

2006 25.179,082

2007 36.123,457

2008 50.825,398

2009 73.516,605

Berdasarkan diskripsi diatas akan sangat menguntungkan apabila saat ini

mendirikan pabrik styrene monomer. Dilihat dari perbandingan harga bahan baku

dan hasil produknya, pendirian pabrik styrene monomer ini juga sangat

menguntungkan. Menurut data diperoleh data harga bahan baku (etilbenzen) yaitu

US$ 386/ton sedangkan harga produk yang dihasilkan (styrene monomer) yaitu US$

990/ton.

1.2 Perumusan Masalah

Kebutuhan styrene di Indonesia belum dapat terpenuhi, dan di Indonesia

belum banyak berdiri pabrik yang memproduksi styrene, sehingga untuk

menanggulangi kebutuhan styrene di dalam negeri maka dirasa perlu untuk

mendirikan suatu pabrik pembuatan styrene.

1.3 Tujuan

Tujuan dari pra rancangan pabrik pembuatan styrene adalah untuk

mengaplikasikan ilmu Teknik Kimia, khususnya di bidang perancangan, analisis

proses, dan operasi teknik kimia, sehingga akan memberikan gambaran kelayakan

pra rancangan pabrik pembuatan styrene.

1.4Manfaat

Manfaat yang dapat diperoleh dari pra rancangan ini adalah tersedianya

informasi mengenai pabrik styrene sebagai intermediet sehingga dapat menjadi

BAB II

TINJAUAN PUSTAKA

2.1 Stirena

Stirena berasal dari nama pohon styrax yang menghasilkan getah (resin kapur

barus) yang diekstrak dalam bentuk stirena. Kandungan stirena yang rendah terdapat

secara alamiah pada tumbuh – tumbuhan dan beragam jenis makanan antara lain

buah – buahan, sayuran, kacang – kacangan, minuman, dan daging.

Produksi stirena berkembang secara pesat terutama di Amerika Serikat dari

tahun 1940 – an sejak diperkenalkannya stirena sebagai bahan baku utama untuk

produksi karet sintetis. Adanya kandungan grup vinil memungkinkan stirena untuk

berpolimerisasi. Produk – produk komersial dari stirena antara lain polistirena,

Acrylonitrile Butadiene Styrene (ABS), resin Styrene – Acrylonitrile (SAN), lateks

Styrene – Butadiene, Styrene – Butadiene Rubber (SBR), SIS (Styrene – Isoprene –

Stirena), S–EB–S (Styrene – Ethylene / Butylene – Styrene), S–DVB (Styrene –

Divinylbenzene) dan resin poliester tidak jenuh. Material – material ini digunakan

secara komersil dalam produksi karet, plastik, insulasi, fibreglass, pipa, peralatan

kapal dan otomotif, tempat / wadah makanan, dan lain – lain (Wikipedia, 2010).

Pembuatan senyawa stirena dilakukan melalui proses dehidrogenasi

etilbenzen. Reaktor yang digunakan adalah reaktor multi bed dengan suhu operasi

600°C dan tekanan 1 bar (Chaniago, 2009).

Reaksinya dehidrogenasi stirena :

C6H5CH2CH3 C6H5CHCH2 + H2

etilbenzen stirena hidrogen

Reaksi samping :

C6H5CH2CH3 C6H6 + C2H4

etilbenzen benzen etilen

C6H5CH2CH3 + H2 C6H5CH3 + CH4

etilbenzen hidrogen toluene metana

2 H2O + C2H4 2 CO + 4 H2

H2O + CH4 CO + 3 H2

air metana karbon monoksida hidrogen

H2O + CO CO2 + H2

air karbon monoksida karbon dioksida hidrogen

(Said,dkk. , 1993)

Pemurnian stirena harus dilakukan melalui proses destilasi fraksionasi dalam

kolom destilasi. Hal ini dikarenakan stirena dan etilbenzen memiliki titik didih yang

hampir berdekatan yaitu 145°C untuk stirena dan 136°C untuk etilbenzen.

(Wikipedia, 2010).

2.2Kegunaan Stirena

Stirena secara luas digunakan untuk polimerisasi menghasilkan beragam

polimer antara lain polistirena yang dikenal juga dengan nama Expanded Polystyrene

Foam (EPS), Acrylonitrile Butadiene Styrene (ABS), resin Styrene – Acrylonitrile

(SAN), lateks Styrene – Butadiene, Styrene – Butadiene Rubber (SBR), SIS (Styrene

– Isoprene – Stirena), S–EB–S (Styrene – Ethylene / Butylene – Styrene), S–DVB

(Styrene – Divinylbenzene) dan resin poliester tidak jenuh. Polimer dari bahan stirena

bahan digunakan sebagai bahan dasar pembuatan karet, plastik, insulasi, fibreglass,

pipa, peralatan kapal dan otomotif, tempat / wadah makanan, pelapis kertas, matras

busa, dan lain – lain. Akan tetapi, penggunaan polimer dari stirena pada industri

makanan mulai berkurang seiring dengan penemuan dari Departemen Kesehatan

Amerika Serikat yang mengindikasikan bahwa stirena mempunyai efek karsinogenik

terhadap tubuh manusia dan dalam jumlah banyak beracun terhadap saluran

pencernaan, ginjal, dan saluran pernafasan manusia (Wikipedia, 2010).

Adapun beberapa kegunaan polimer dari stirena dalam industri adalah

sebagai berikut :

Tabel 2.1 Kegunaan polimer stirena dalam berbagai industri

Polimer Kegunaan

1. Polystirena - Bahan pembuatan foam

- Bahan packaging pada industri makanan

- Bahan pengerat pada kertas

2. Acrylonitrile Butadiene Stirena

(ABS)

- Bahan pembuatan pipa

- Bahan pembuatan komponen elektronik

- Bahan pembuatan komponen otomotif

3. Stirena – Acrylonitrile (SAN) - Bahan pembuatan keperluan rumah tangga

- Bahan packaging kosmetik

- Bahan pembuatan komponen otomotif

4. LateksStirena – Butadiene - Bahan pembuatan carpet backing

- Bahan pembuatan paper coating

- Bahan pembuatan foam matress

- Bahan adhesif (pengerat)

5. Stirena – Butadiene Rubber

(SBR)

- Bahan pembuatan ban

- Bahan pembuatan selang

- Bahan pembuatan sepatu

- Bahan adhesif (pengerat)

6. Resin poliester tidak jenuh - Bahan pembuatan plastik fibreglass

- Bahan pembuatan alat – alat perkapalan

- Bahan pembuatan alat – alat konstruksi

- Bahan pembuatan komponen otomotif

2.3 Sifat – Sifat Bahan Baku, Bahan Pembantu dan Produk

2.3.1 Sifat-Sifat Bahan Baku (Etilbenzen)

Etilbenzen merupakan sumber utama bagi produksi stirena secara komersil.

Hampir semua pabrik penghasil stirena di dunia menggunakan etilbenzen sebagai

bahan bakunya.

Proses pembuatan stirena dari etilbenzen dalam skala besar dilakukan melalui

Fe2O3, Cr2O3, dan K2CO3) dalam kondisi isothermal di dalam reaktor multi bed

(Ullman, 2005).

C6H5CH2CH3 C6H5CHCH2 + H2

etilbenzen stirena hidrogen

Sifat – sifat fisika etilbenzen (Perry, 1999) :

1. Berat molekul : 106,167 gr/gmol

2. Densitas pada 25 °C : 0,8671 gr/ml

3. Titik didih pada 1 atm : 136,19 °C

4. Titik beku pada 1 atm : -94,975 °C

5. Spesifik graviti : 1,00 (4°C)

6. Indeks bias pada 20°C : 1,4959

7. Viskositas pada 25 °C : 0,64 cP

8. Panas pembentukan pada 25 °C : -12,456 J/mol. K

9. Panas penguapan pada 25 °C : 42,226 J/mol. K

10.Entropi pembentukan : 255,2 J/mol. K

11.Temperatur kritis : 343,05 °C

12.Tekanan kritis : 3,701 MPa

13.Volume kritis : 374 ml/mol

Sifat – sifat kimia etilbenzen:

1. Reaksi dehidrogenasi dengan katalis Fe2O3 pada suhu tinggi menghasilkan

stirena.

C6H5CH2CH3 C6H5CHCH2 + H2

etilbenzen stirena hidrogen

2. Reaksi hidrogenasi dengan bantuan katalis Ni, Pt, atau Pd menghasilkan etil –

sikloheksan.

C6H5CH2CH3 + 3H2 C6H11C2H5

etilbenzen hidrogen etil – sikloheksan

3. Reaksi oksidasi dengan bantuan katalis KMnO4 dan K2Cr2O7 membentuk asam

benzoat.

Fe2O3

Fe2O3

C6H5CH2CH3 + On C6H5COOH + CO2

etilbenzen oksigen asam benzoat karbon dioksida

4. Mengalami proses halogenasi dengan bantuan panas atau cahaya.

2 C6H5CH2CH3 + Cl2 C6H5CH-ClCH3 + C6H5CH2Cl

etilbenzen klorin 2-kloro-2-feniletana 1-kloro-feniletana

2.3.2 Sifat-Sifat Bahan Pembantu (Katalis Shell – 105)

Katalis Shell – 105 adalah katalis yang berwujud padat dan berbentuk pelet.

Katalis Shell – 105 merupakan campuran Fe2O3, Cr2O3, dan K2CO3 dengan

komposisi 84,3 % Fe2O3, 2,4 % Cr2O3, dan 13,3 % K2CO3.

Sifat – sifat katalis Shell – 105 :

1. Wujud : padat

2. Bentuk : pelet

3. Komposisi : 84,3 % Fe2O3, 2,4 % Cr2O3, 13,3 % K2CO3

4. Bulk Density : 2146,27 kg/cm3

5. Diameter : 4,7 mm

6. Porositas : 0,35

2.3.3 Sifat-Sifat Produk (Stirena)

Stirena adalah senyawa organik aromatis yang mempunyai rumus kimia

C6H5CH=CH2 dan mempunyai massa molar 104,15 gram/mol. Stirena merupakan

hidrokarbon siklik berbentuk cair, tidak berwarna, beraroma dan dapat menguap

dengan cepat. Stirena monomer dipolimerisasi untuk menghasilkan beberapa

polimer antara lain polystirena, Acrylonitrile Butadiene Stirena (ABS), resin Stirena

– Acrylonitrile (SAN), lateks Stirena – Butadiene, Stirena – Butadiene Rubber

(SBR), SIS (Stirena – Isoprene – Stirena), S–EB–S (Stirena – Ethylene / Butylene –

Stirena), S–DVB (Stirena – Divinylbenzene) dan resin poliester tidak jenuh.

Sifat-sifat fisika stirena :

1. Berat molekul : 104,15 gr/mol

2. Titik didih : 145 °C

3. Titik beku : –30,6 °C

4. Densitas pada 20°C : 0,9059 gram/ml

5. Indeks bias : 1,5467

6. Temperatur kritis : 369 °C

7. Tekanan kritis : 3,81 MPa

8. Viskositas pada 20 °C : 0,763 cP

9. Tekanan uap pada 20 °C : 5 mmHg

(Perry, 1999)

Sifat-sifat kimia stirena :

1. Entalpi pembentukan standar pada ΔHf o298 : –12,456 kJ/mol

2. Panas penguapan pada 25 °C : 428,44 J/gr. K

3. Reaksi pembentukan stirena :

C6H5CH2CH3 C6H5CHCH2 + H2

etilbenzen stirena hidrogen

4. Reaksi polimerisasi membentuk polystirena terjadi sangat cepat.

n C6H5CHCH2 (C6H5CHCH2)n

stirena polystirena

(Wikipedia, 2010)

2.4Proses Pembuatan Stirena

Secara umum terdapat dua proses pembuatan stirena yaitu :

1. Dehidrogenasi Katalitik

Dehidrogenasi katalitik adalah reaksi langsung dari etilbenzen

menjadi stirena, cara ini adalah proses pembuatan stirena monomer yang

banyak dikembangkan dalam produksi komersial. Reaksi terjadi pada fase

uap dimana steam melewati katalis padat. Katalis yang digunakan adalah

Shell – 105, yang terdiri dari campuran besi sebagai Fe2O3, kromium sebagai

Cr2O3 dan potasium sebagai K2CO3. Reaksi bersifat endotermis dan

merupakan reaksi kesetimbangan. Sedangkan reaktornya dapat bekerja secara

Reaksi yang terjadi :

C6H5CH2CH3 → C6H5CH = CH2 + H2

Yield rendah jika reaksi ini tanpa menggunakan katalis. Temperatur

reaktor 580 – 620°C pada tekanan atmosfer. Pada saat kesetimbangan

konversi etilbenzen berkisar antara 50 – 70% dengan yield 88 – 89 %

(Ullman, 2005).

2. Oksidasi Etilbenzen

Proses ini ada 2 macam yaitu dari Union Carbide dan Halogen

International. Proses dari Union Carbide mempunyai 2 produk yaitu stirena

dan acetophenon. Proses ini menggunakan katalis asetat diikuti dengan reaksi

reduksi menggunakan katalis kromium – besi – tembaga kemudian

dilanjutkan reaksi hidrasi alkohol menjadi stirena dengan katalis Titania pada

suhu 250°C.

Reaksi yang terjadi berturut – turut adalah sebagai berikut :

C6H5CH2CH3 + O2 → C6H5COCH3 + H2O

C6H5COCH3 + H2O → C6H5CH (OH )CH3

C6H5CH(OH)CH3 → C6H5CH = CH2 + H2O

Kehilangan proses ini adalah terjadinya korosi pada tahap oksidasi dan

produk yang dihasilkan 10% lebih kecil dibandingkan reaksi dehidrogenasi.

Proses Halogen International menghasilkan stirena dan

Propyleneoxide, yaitu proses mengoksidasi etilbenzen menjadi Ethylbenzene

Hidroperoxide kemudian direaksikan dengan propylene membentuk

propyleneoxide dan α-phenil-ethylalkohol kemudian didehidrasi menjadi

stirena.

2.5Deskripsi Proses

Dari beberapa uraian proses pembuatan stirena tersebut diatas, maka akan

dirancang pabrik stirena monomer melalui proses dehidrogenasi katalitik

menggunakan katalis Shell – 105 dengan alasan sebagai berikut :

1. Proses dehidrogenasi adalah proses yang paling sederhana.

3. Tidak menimbulkan korosi.

4. Hasil samping berupa toluen dan benzen bisa dijual sehingga dapat menambah

keuntungan.

Deskripsi proses dalam proses pembuatan stirena yaitu sebagai berikut :

Bahan baku etilbenzen dipompakan ke dalam mixer (M – 01) dan bercampur

dengan etilbenzen recycle dari kolom destilasi. Kemudian etilbenzen dipompakan ke

dalam unit vaporizer (V – 01) bertekanan 1 atm. Suhu keluaran dari vaporizer adalah

424,1 K. Dari vaporizer, bahan baku diumpankan ke dalam furnace (F – 01) untuk

mengubah uap jenuh etilbenzen menjadi gas etibenzen pada suhu 873 K. Steam

bertekanan rendah yang dihasilkan dalam boiler juga diumpankan ke dalam furnace

dan keluar dari furnace pada suhu 993 K dan tekanan 1,5 atm. Setelah itu, umpan

etilbenzen dialirkan ke dalam reaktor (R – 01) dan dicampurkan dengan steam.

Steam pada proses ini berfungsi untuk mencegah terjadinya kerak pada reaktor dan

menggeser kesetimbangan reaksi ke arah produk. Reaktor yang digunakan adalah

reaktor dengan dua buah bed dimana katalis Shell – 105 berbentuk pelet tersusun

pada bagian bed reaktor. Proses dehidrogenasi dari etilbenzen berlangsung pada

temperatur 873 K dan tekanan 1 atm.

Reaksi yang terjadi di dalam reaktor (R – 01) adalah sebagai berikut :

C6H5CH2CH3 C6H5CHCH2 + H2

etilbenzen stirena hidrogen

Reaksi samping :

C6H5CH2CH3 C6H6 + C2H4

etilbenzen benzen etilen

C6H5CH2CH3 + H2 C6H5CH3 + CH4

etilbenzen hidrogen toluen metana

2 H2O + C2H4 2 CO + 4 H2

air etilen karbon monoksida hidrogen

H2O + CH4 CO + 3 H2

H2O + CO CO2 + H2

air karbon monoksida karbon dioksida hidrogen

Keluaran dari reaktor akan menghasilkan produk utama stirena, produk

samping berupa benzen, toluen, karbon dioksida, dan hidrogen serta etilbenzen sisa

reaksi dan air dalam fasa gas pada suhu 780,8 K dan tekanan 1 atm. Campuran ini

kemudian dilewatkan ke WHB dan vaporizer hingga suhu produk menjadi 489,5 K.

Setelah itu, produk dialirkan ke cooler IV (CL – 04) untuk mengurangi beban panas

drum separator. Drum separator (DS – 01) digunakan untuk memisahkan campuran

dari gas hidrogen dan karbon dioksida. Keluaran drum separator menyisakan produk

stirena, benzen, etilbenzen sisa reaksi, toluen, dan air pada suhu 373,8 K. Setelah dari

drum separator, produk diumpankan ke dalam dekanter (DK – 01) untuk

mengeluarkan semua air dari campuran. Kemudian campuran benzen, toluen, stirena

dan etilbenzen ini didestilasi melalui 3 tahapan destilasi.Pada kolom destilasi 1 (D –

01), akan didapatkan stirena dengan kemurnian 99,81 % pada produk bawah kolom

destilasi. Etilbenzen yang didapatkan pada produk bawah kolom destilasi 2 (D – 02)

kemudian diumpankan kembali ke dalam mixer. Sedangkan, pada kolom destilasi 3

(D – 03) akan didapatkan benzen pada produk atas kolom dan toluen pada produk

bawah kolom.

Recycle Feed

Gambar 2.1 Diagram Alir Proses Tangki

Penampung

Mixer Reaktor Drum

Separator

Dekanter Kolom

Destilasi I

Kolom

Destilasi II

Kolom

Destilasi III

Benzen

Gas Inert (H2 & CO2)

Air (H2O)

Produk Stirena

Toluen

FLOWSHEET PRA RANCANGAN PABRIK STIRENA DARI ETILBENZEN MELALUI PROSES DEHIDROGENASI KATALITIK MENGGUNAKAN KATALIS SHELL – 105 DENGAN KAPASITAS 100.000 TON/TAHUN

D-01

C-01

AC-01

RE - 01

C-02

AC-02

RE - 02

C-03

AC-03

RE-03

FUEL

CL-04 P CL-01 C H T-02 P-07 P-08 P-09 T-03 T-04 CL-02 CL-03 15 U FG WHB 4 V-01 F-01 DS-01 7 DK-01 8 1 LC FC FC TC TC PC 5 LC TC 6 TC LC CC LC LC TC LC LC

KOMPONEN 1 2 3 4 5 6 7 Laju Alir (kg/jam)8 9 10 11 12 13 14 15

Etilbenzen Benzen Toluen Stirena H2O

H2 CO2 Total 13.934,927 35,012 35,012 0 0 0 0 14004,952 19813,394 35,012 309,523 0 0 0 20192,942 0 0 0 0 59734,580 0 0 5.911,770 0 919,061 5.904,054 273,181 517,539 12.914,358 0 0 0 19.609,132 22,548 0 0 12.603,715 0 0 0 12.626,263 5.879,937 274,063 517,833 310,686 0 0 0 6.982,519 5.878,453 0 0 309,523 0 0 0 6.187,976 1,485 273,181 517,833 1,162 0 0 0 793,661 1,485 1,092 516,503 1,162 0 0 0 520,242 0 272,971 1,330 0 0 0 0 274,301 P-06 P-05 P-03 P-02 P-01 T - 01

R-01

P-04

M - 01

LC CC CC LC LC LC D-02 D-02 D-03 9 15 35,012 59734,580 0 0 0 0 33.641,784 33.641,784 0 0 339,788 564,974 12.944,133 92.889,330 323,794 595,266 113.569,056 0 0 0 0 323,794 595,266 5.911,770 339,788 564,974 12.944,133 92.889,330 0 0 112.649,995 7,717 66,608 47,435 29,775 92.889,330 0 0 93.040,863

Skala : Tanpa Skala Tanggal Tanda Tangan Digambar Nama : Maggie Junialie

NIM : 060405008 1.Nama : Dr. Ir. Iriany, MSi NIP : 19640613 199003 2 001 Diperiksa /

Disetujui2.Nama : Ir. Renita Manurung, MT NIP : 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

DIAGRAM ALIR PABRIK STIRENA DARI ETILBENZEN MELALUI PROSES DEHIDROGENASI KATALITIK MENGGUNAKAN KATALIS SHELL – 105

DENGAN KAPASITAS 80.000 TON / TAHUN

Temperatur, T (oC) 30 63,9 720 720 498,8 100,8 100,8 100,8 100,8 45 127,6 136,7 102,2 45 45 Steam

Tekanan, P (atm) 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

6 Air Pendingin

14

AIR PENDINGIN BEKAS KONDENSAT 16

Air Umpan Boiler

BAB III

PERHITUNGAN NERACA MASSA

1. Neraca Massa Di Mixer

Input = Output

Fresh feed + Recycle feed = Output

Tabel 3.1 Neraca Massa Di Mixer

Komponen Fresh Feed (Alur 1) Recycle Feed (Alur 2) Output (Alur 3)

kg kmol kg kmol kg kmol

Etilbenzen 13934,927 131,254 5878,453 55,376 19813,394 186,630

Benzen 35,012 0,448 0,000 0,000 35,012 0,448

Toluen 35,012 0,378 0,000 0,000 35,012 0,378

Stirena 0,000 0,000 309,523 2,969 309,523 2,969

Jumlah 14004,952 132,081 6187,976 58,345 20192,942 190,425

20192,942 kg 20192,942 kg

2. Neraca Massa Di Bed Katalis I

Tabel 3.2 Neraca Massa Di Bed Katalis I Pada Reaktor (R – 01)

Komponen Input (Alur 3 dan 4) Bereaksi (kmol) Output (Alur 5)

kmol kg 1 2 3 4 5 6 kmol kg

Etilbenzen 186,630 19813,380 -74,646 -2,619 -3,739 105,625 11213,933

Benzen 0,448 35,012 2,619 3,067 239,555

Toluen 0,378 35,012 3,739 4,117 379,632

Stirena 2,969 309,523 74,646 77,615 8083,924

Air 3318,585 59734,580 -5,238 -3,739 -8,977 3300,631 59411,402

CO2 0,000 0,000 8,977 8,977 395,892

H2 0,000 0,000 74,646 -2,619 -3,739 13,095 11,218 8,977 101,578 203,156

C2H6 0000 0,000 2,619 -2,619 0,000 0,000

CH4 0,000 0,000 3,739 -3,739 0,000 0,000

CO 0,000 0,000 5,238 3,739 -8,977 0,000 0,000

3. Neraca Massa Di Bed Katalis II

Tabel 3.3 Neraca Massa Di Bed Katalis II Pada Reaktor (R – 01)

Komponen Input (Alur 5 dan 6) Bereaksi (kmol) Output (Alur 7)

kmol kg 1 2 3 4 5 6 kmol kg

Etilbenzen 105,625 11,213,933 -46,665 -1,274 -2,003 55,684 5.911,770

Benzen 3,067 239,555 1,274 4,342 339,788

Toluen 4,117 379,632 2,003 6,120 564,974

Stirena 77,615 8,083,882 46,665 124,280 12.944,133

Air 5,169,620 93,053,187 -2,549 -2,003 -4,552 5.160,517 92.889,330

CO2 8,977 395,892 4,552 13,529 595,266

H2 101,578 203,156 46,665 -1,274 -2,003 6,372 6,008 4,552 161,897 323,794

C2H6 0,000 0,000 1,274 -1,274 0,000 0,000

CH4 0,000 0,000 2,003 -2,003 0,000 0,000

CO 0,000 0,000 2,549 2,003 4,552 0,000 0,000

Jumlah 5,470,600 113,569.238 5.526,368 113.569,056

4. Neraca Massa Di Drum Separator

Tabel 3.4 Neraca Massa Di Drum Separator

Komponen

Input (Alur 7) Output Atas (Alur 8) Output Bawah (Alur 9)

kmol kg kmol kg kmol kg

H2 161,897 323,794 161,897 323,794 0,000 0,000

CO2 13,529 595,266 13,529 595,266 0,000 0,000

Benzen 4,342 339,788 0,000 0,000 4,342 339,788

Toluen 6,120 564,974 0,000 0,000 6,120 564,974

Etilbenzen 55,684 5.911,770 0,000 0,000 55,684 5.911,770

Stirena 124,280 12.944,133 0,000 0,000 124,280 12.944,133

Air 5.160,517 92.889,330 0,000 0,000 5.160,517 92.889,330

Jumlah 5.526,368 113.569,056 175,426 919,061 5.350,942 112.649,995

5. Neraca Massa Di Dekanter

Tabel 3.5 Neraca Massa Di Dekanter

Komponen

Input (Alur 9) Output Atas

(Alur 10)

Output Bawah

(Alur 11)

kmol kg kmol kg kmol Kg

Toluen 6,120 564,974 5,616 517,539 0,504 47,435

Benzen 4,342 339,788 3,515 273,181 0,826 66,608

Etilbenzen 55,684 5.911,770 55,600 5.904,054 0,084 7,717

Stirena 124,280 12.944,133 124,000 12.914,358 0,280 29,775

Air 5.160,517 92.889,330 0,000 0,000 5.160,517 92.889,330

Jumlah 5.350,942 112.649,995 188,731 19.609,132 5.162,211 93.040,863

112.649,995 kg 112.649,995 kg

6. Neraca Massa Di Kolom Destilasi I

Tabel 3.6 Neraca Massa Di Kolom Destilasi I

Komponen Input (Alur 10) Output Atas (Alur 12) Output Bawah (Alur 13)

kmol kg kmol kg kmol kg

Toluen 5,616 517,539 5,616 517,833 0,000 0,000

Benzen 3,515 273,181 3,515 274,063 0,000 0,000

Etilbenzen 55,600 5.904,054 55,376 5.879,937 0,224 22,548

Stirena 124,000 12.914,358 2,983 310,686 121,017 12.603,715

Jumlah 188,731 19.609,132 67,490 6.982,519 121,241 12.626,263

7. Neraca Massa Di Kolom Destilasi II

Tabel 3.7 Neraca Massa Di Kolom Destilasi II

Komponen Input (Alur 12) Output Atas (Alur 14) Output Bawah (Alur 2)

kmol kg kmol kg kmol kg

Toluen 5,616 517,833 5,616 517,833 0,000 0,000

Benzen 3,515 273,181 3,515 273,181 0,000 0,000

Etilbenzen 55,376 5.879,937 0,014 1,485 55,362 5.878,453

Stirena 2,983 310,686 0,014 1,162 2,969 309,523

Jumlah 67,490 6.981,637 9,159 793,661 58,331 6.187,976

6.981,637 kg 6.981,637 kg

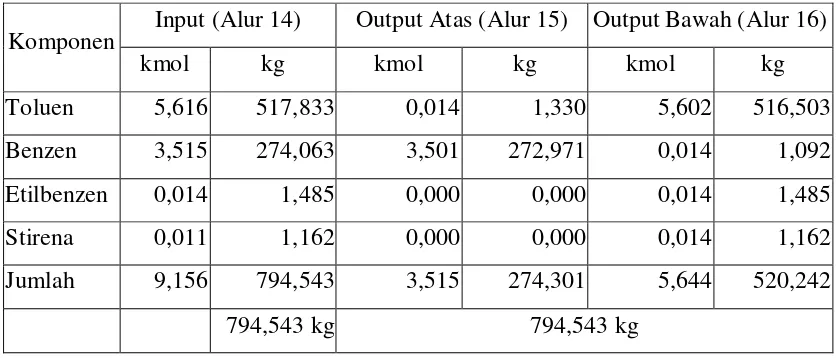

8. Neraca Massa Di Kolom Destilasi III

Tabel 3.8 Neraca Massa Di Kolom Destilasi III

Komponen Input (Alur 14) Output Atas (Alur 15) Output Bawah (Alur 16)

kmol kg kmol kg kmol kg

Toluen 5,616 517,833 0,014 1,330 5,602 516,503

Benzen 3,515 274,063 3,501 272,971 0,014 1,092

Etilbenzen 0,014 1,485 0,000 0,000 0,014 1,485

Stirena 0,011 1,162 0,000 0,000 0,014 1,162

Jumlah 9,156 794,543 3,515 274,301 5,644 520,242

[image:30.595.121.541.362.541.2]BAB IV

NERACA PANAS

[image:31.595.130.587.412.630.2]1. Neraca Panas Di Mixer (M – 01)

Tabel 4.1 Neraca Panas di Mixer

Komponen Input Output (Alur 3)

Fresh Feed (Alur 1) Recycle Feed (Alur 2) Q (kJ/jam)

Benzen 309,720 0,000 2.440,523

Toluen 298,330 0,000 2.342,363

Etilbenzen 120.802,703 1.184.551,172 1.343.766,778

Styrene 0,000 64.338,551 21.750,472

Subtotal 121.410,753 1.248.889,723 1.370.300,476

Total 1.370.300,476 kJ/jam 1.370.300,476 kJ/jam

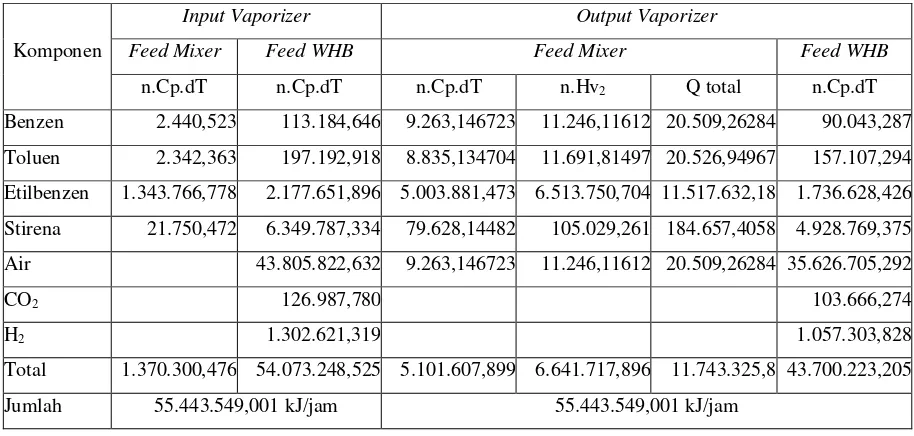

2. Neraca Panas Di Vaporizer(V – 01)

Tabel 4.2 Neraca Panas di Vaporizer

Komponen

Input Vaporizer Output Vaporizer

Feed Mixer Feed WHB Feed Mixer Feed WHB

n.Cp.dT n.Cp.dT n.Cp.dT n.Hv2 Q total n.Cp.dT

Benzen 2.440,523 113.184,646 9.263,146723 11.246,11612 20.509,26284 90.043,287

Toluen 2.342,363 197.192,918 8.835,134704 11.691,81497 20.526,94967 157.107,294

Etilbenzen 1.343.766,778 2.177.651,896 5.003.881,473 6.513.750,704 11.517.632,18 1.736.628,426

Stirena 21.750,472 6.349.787,334 79.628,14482 105.029,261 184.657,4058 4.928.769,375

Air 43.805.822,632 9.263,146723 11.246,11612 20.509,26284 35.626.705,292

CO2 126.987,780 103.666,274

H2 1.302.621,319 1.057.303,828

Total 1.370.300,476 54.073.248,525 5.101.607,899 6.641.717,896 11.743.325,8 43.700.223,205

3. Neraca Panas Di Furnace(F – 01)

Tabel 4.3 Neraca Panas Alur Umpan di Furnace

Komponen Input Furnace (Output Vaporizer) Output Furnace

kmol n.Cp.dT n.Hvap Q total (kJ) kmol Cp.dT n.Cp.dT

Benzen 0,448 9.263,146723 11.246,11612 20.509,26284 0,448 87.144,448 39040,7127

Toluen 0,378 8.835,134704 11.691,81497 20.526,94967 0,378 107.215,215 40527,35127

Etilbenzen 186,630 5.003.881,473 6.513.750,704 11.517.632,18 186,630 129.433,167 24.156.111,96

Stirena 2,969 79.628,14482 105.029,261 184.657,4058 2,969 246.793,544 732.730,0321

190,425 5.101.607,899 6.641.717,896 11.743.325,8 190,425 24.968.410,06

Jumlah 11.743.325,8 kJ/jam 24.968.410,06 kJ/jam

Beban panas furnace 1 = Qoutput - Qinput

= 24.968.410,06 kJ/jam – 11.743.325,8 kJ/jam

= 13.225.084,26 kJ/jam

Tabel 4.4 Neraca Panas Alur Steam di Furnace

Komponen Input Furnace Output Furnace kmol/jam Cp.dT Q (kJ) kmol/jam Cp .dT Q (kJ)

H2O (steam) 5.187,576 6.460,178 33.512.664,3485 5.187,576 35.302,835 183.136.139,5780

Jumlah 33.512.664,3485 kJ/jam 183.136.139,5780 kJ/jam

Beban panas furnace 2 = Qoutput - Qinput

= 183.136.139,5780 kJ/jam – 33.512.664,3485

kJ/jam

= 149.623.475,2294 kJ/jam

Beban panas furnace total = beban panas furnace 1 + beban furnace 2

= 13.225.084,26 kJ/jam +149.623.475,2294 kJ/jam

=162.848.559,4894 kJ/jam

Spesifikasi bahan bakar yang digunakan (Yaws, C. L, 1998) :

Hv = 41.123,5988 kJ/kg

Eff = 78 %

Mfuel = Q / (Hv . Eff)

Mfuel = 162.848.559,4894 kJ/jam / (41.123,5988 kJ/kg x 0,78)

= 5.076,8953 kg/jam

4. Neraca Panas Di Bed Reaktor I (R – 01)

Tabel 4.5 Neraca Panas di Bed Reaktor I

Komponen Input Bed Reaktor 1 Output Bed Reaktor 1

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT Qreaksi

Benzen 0,448 81.309,838 36.426,807 3,067 70.520,1817 216.285,397

Toluen 0,378 100.032,727 37.812,371 4,117 86.765,21595 357.212,394

Etilbenzen 186,630 120.793,733 22.543.734,420 105,625 104.841,5482 11.073.888,527

Stirena 2,969 222.496,875 660.593,222 77,615 178.929,756 13.887.633,013

Steam 3.318,588 25.703,378 85.298.922,577 3.300,631 21.449,78504 70.797.825,454

CO2 0,000 0,000 8,977 22.076,07912 198.176,962

H2 0,000 0,000 101,578 20.268,46228 2.058.829,862

Subtotal 3.509,013 108.577.489,113 3.601,61 98.589.851,271 9.967.637,832

Jumlah 108.577.489,113 kJ/jam 108.577.489,113 kJ/jam

[image:33.595.128.573.381.582.2]5. Neraca Panas Di Bed Reaktor II (R – 01)

Tabel 4.6 Neraca Panas di Bed Reaktor II

Komponen Input Bed Reaktor 2 Output Bed Reaktor 2

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT Qreaksi

Benzen 3,067 76,691.985 235.214,317 4,342 68.334,77525 296.709,594

Toluen 4,117 90,154.278 371.165,162 6,120 84.079,16264 514.564,475

Etilbenzen 105,625 117,483.963 12.409.243,583 55,684 101.606,2999 5.657.845,205

Stirena 77,615 191,537.322 14.866.169,213 124,280 171.577,9835 21.323.711,793

Steam 5.169,620 22,297.464 115.269.414,059 5.160,517 20.783,90623 107.255.701,421

CO2 8,977 24,378.570 218.846,423 13,529 21.469,25057 290.457,491

H2 101,578 22,604.703 2.296.140,474 161,897 19.650,55937 3.181.366,610

Subtotal 5.470,599 145.666.193,891 5.526,369 138.520.356,407 7.145.837,484

Jumlah 145.666.193,891 kJ/jam 145.666.193,891 kJ/jam

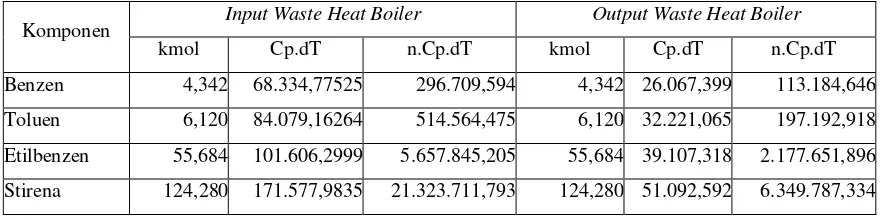

6. Neraca Panas Di Waste Heat Boiler (WHB)

Tabel 4.7 Neraca Panas di Waste Heat Boiler

Komponen Input Waste Heat Boiler Output Waste Heat Boiler

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Benzen 4,342 68.334,77525 296.709,594 4,342 26.067,399 113.184,646

Toluen 6,120 84.079,16264 514.564,475 6,120 32.221,065 197.192,918

Etilbenzen 55,684 101.606,2999 5.657.845,205 55,684 39.107,318 2.177.651,896

[image:33.595.130.571.642.752.2]Air 5.160,517 20.783,90623 107.255.701,421 5.160,517 8.488,650 43.805.822,632

CO2 13,529 21.469,25057 290.457,491 13,529 9.386,339 126.987,780

H2 161,897 19.650,55937 3.181.366,610 161,897 8.045,988 1.302.621,319

Total 5.526,369 138.520.356,407 5.526,369 54.073.248,525

Panas yang diambil WHB = panas input WHB – panas output WHB

= 138.520.356,407 kJ/jam – 54.073.248,525 kJ/jam

= 84.447.107,882 kJ/jam

Panas yang dibutuhkan dari air umpan :

o Panas yang dibutuhkan untuk mengubah fase dari cair menjadi cair jenuh.

o Panas yang dibutuhkan untuk mengubah dari kondisi cair jenuh menjadi uap

jenuh. Dari steam table untuk T = 473 K diperoleh λ = 34.923,879 kJ/kmol.

Sehingga panas yang dibutuhkan dari air umpan = 13.090,751 + 34.923,879

= 31.658,022 kJ/kmol.

Jumlah air yang dibutuhkan di WHB adalah 31.658,022 kg/jam.

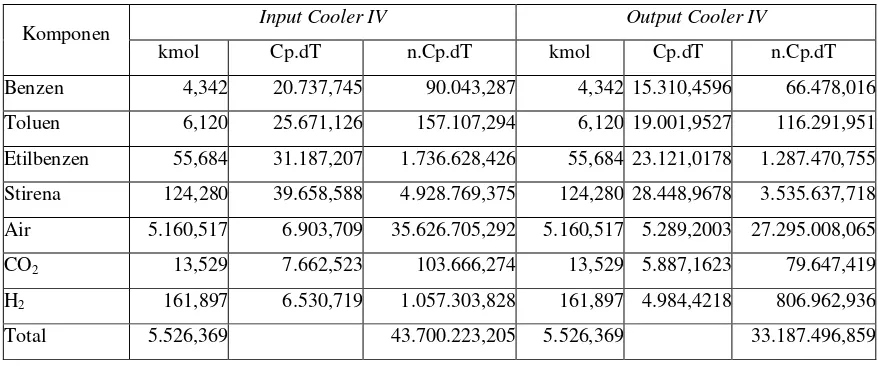

[image:34.595.130.569.458.641.2]7. Neraca Panas Di Cooler IV (CL – 04)

Tabel 4.8 Neraca Panas di Cooler IV

Komponen Input Cooler IV Output Cooler IV

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Benzen 4,342 20.737,745 90.043,287 4,342 15.310,4596 66.478,016

Toluen 6,120 25.671,126 157.107,294 6,120 19.001,9527 116.291,951

Etilbenzen 55,684 31.187,207 1.736.628,426 55,684 23.121,0178 1.287.470,755

Stirena 124,280 39.658,588 4.928.769,375 124,280 28.448,9678 3.535.637,718

Air 5.160,517 6.903,709 35.626.705,292 5.160,517 5.289,2003 27.295.008,065

CO2 13,529 7.662,523 103.666,274 13,529 5.887,1623 79.647,419

H2 161,897 6.530,719 1.057.303,828 161,897 4.984,4218 806.962,936

Total 5.526,369 43.700.223,205 5.526,369 33.187.496,859

Panas yang diambil cooler IV = panas input – panas output

= 43.700.223,205 – 33.187.496,859

Kebutuhan air pendingin di cooler IV = 167.394,770 kg/jam

[image:35.595.129.569.189.372.2]8. Neraca Panas Di Drum Separator (DS – 01)

Tabel 4.9 Neraca Panas di Drum Separator

Komponen Input Drum Separator Output Drum Separator

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Benzen 4,342 15.310,4596 66.478,016 4,342 10.953,583 47,560.457

Toluen 6,120 19.001,9527 116.291,951 6,120 12.437,692 76,118.675

Etilbenzen 55,684 23.121,0178 1.287.470,755 55,684 14.457,642 805,059.337

Stirena 124,280 28.448,9678 3.535.637,718 124,280 14.686,526 1,825,241.451

Air 5.160,517 5.289,2003 27.295.008,065 5.160,517 5.705,827 29,445,017.233

CO2 13,529 5.887,1623 79.647,419 13,529 3.001,762 40.610,838

H2 161,897 4.984,4218 806.962,936 161,897 2.523,822 408.599,210

Total 5.526,369 33.187.496,859 5.526,369 32.648.207,202

Beban panas drum separator = panas input drum – panas output drum

= 33.187.496,859 kJ/jam – 32.648.207,202 kJ/jam

= 539,289.657 kJ/jam

Kebutuhan air pendingin di kondensor = 8.587,1414 kg/jam

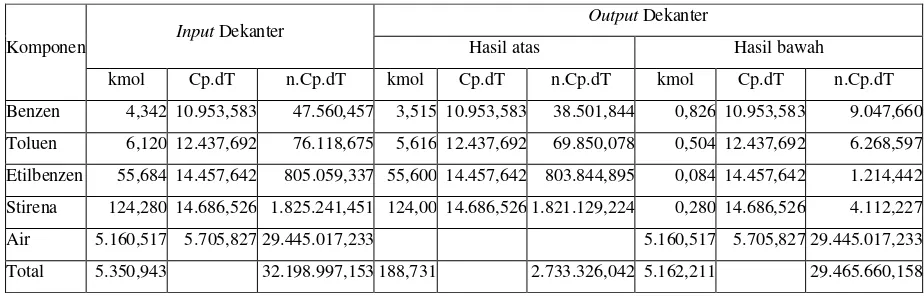

9. Neraca Panas Di Dekanter (D – 01)

Tabel 4.10 Neraca Panas di Dekanter

Komponen Input Dekanter

Output Dekanter

Hasil atas Hasil bawah

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Benzen 4,342 10.953,583 47.560,457 3,515 10.953,583 38.501,844 0,826 10.953,583 9.047,660

Toluen 6,120 12.437,692 76.118,675 5,616 12.437,692 69.850,078 0,504 12.437,692 6.268,597

Etilbenzen 55,684 14.457,642 805.059,337 55,600 14.457,642 803.844,895 0,084 14.457,642 1.214,442

Stirena 124,280 14.686,526 1.825.241,451 124,00 14.686,526 1.821.129,224 0,280 14.686,526 4.112,227

Air 5.160,517 5.705,827 29.445.017,233 5.160,517 5.705,827 29.445.017,233

Total 5.350,943 32.198.997,153 188,731 2.733.326,042 5.162,211 29.465.660,158

Panas output dekanter = panas hasil atas + panas hasil bawah

= 2.733.326,042 kJ/jam + 29.465.660,158 kJ/jam

[image:35.595.120.582.509.657.2]10.Neraca Panas Di Kolom Destilasi I (D – 01)

Tabel 4.11 Neraca Panas di Kolom Destilasi I

Komponen Input Kolom Destilasi I

Output Kolom Destilasi I

Hasil atas Hasil bawah

kmol Cp.dT n.Cp.dT kmol QLo QD QV kmol QW

Toluen 5,616 12.437,692 42.109,249 5,616 1.009.303,579 60.170,05 2.211.104,767 0,000 0,000

Benzen 3,515 10.953,583 65.761,368 3,515 556.932,781 84.754,91 4.255.813,962 0,000 0,000

Etilbenzen 55,600 14.457,642 803.845,008 55,376 11.549.138,653 1.100.043,69 47.175.800,06 0,224 5,364.085

Stirena 124,000 14.686,526 1.821.123,457 2,983 630.669,821 60.070,66 2.649.555,335 121,017 2,932,262.725

Total 188,731 2.732.839,082 67,490 13.746.044,834 1.305.039,31 56.292.274,135 121,241 2,937,626.810

Neraca Panas di kondensor :

Qinput = Qoutput

QV = QLo+ QD + QC

QC = 56.292.274,135 – 13.746.044,834 – 1.305.039,31

= 41.241.189,991kJ/jam

Kebutuhan air pendingin di kondensor I = 656.685,9334 kg/jam

Neraca panas di reboiler :

Qinput = Qoutput

QF + QR = QD+ QW + QC

QR = 1.305.039,31 + 2.937.626,810 + 41.241.189,991 – 2.733.326,042

= 42.750.530,07 kJ/jam

Kebutuhan steam di reboiler I = 22.033,908 kg/jam

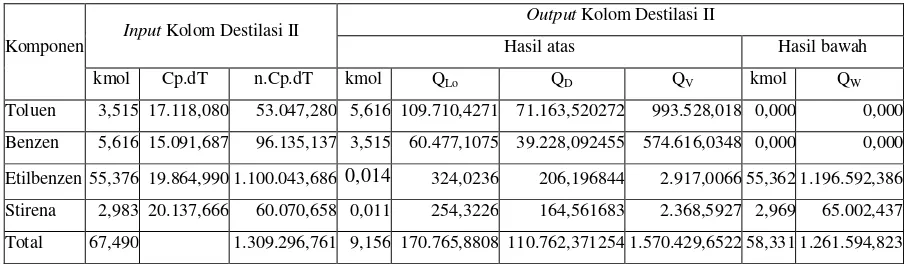

11.Neraca Panas Di Kolom Destilasi II (D – 02)

Tabel 4.12 Neraca Panas di Kolom Destilasi II

Komponen Input Kolom Destilasi II

Output Kolom Destilasi II

Hasil atas Hasil bawah

kmol Cp.dT n.Cp.dT kmol QLo QD QV kmol QW

Toluen 3,515 17.118,080 53.047,280 5,616 109.710,4271 71.163,520272 993.528,018 0,000 0,000

Benzen 5,616 15.091,687 96.135,137 3,515 60.477,1075 39.228,092455 574.616,0348 0,000 0,000

Etilbenzen 55,376 19.864,990 1.100.043,686 0,014 324,0236 206,196844 2.917,0066 55,362 1.196.592,386

Stirena 2,983 20.137,666 60.070,658 0,011 254,3226 164,561683 2.368,5927 2,969 65.002,437

Total 67,490 1.309.296,761 9,156 170.765,8808 110.762,371254 1.570.429,6522 58,331 1.261.594,823

[image:36.595.125.577.603.735.2]Qinput = Qoutput

QV = QLo+ QD + QC

QC = 1.570.429,6522 – 170.765,8808 – 110.762,371254

= 1.288.901,40011 kJ/jam

Kebutuhan air pendingin di kondensor II = 10.170,775 kg/jam

Neraca panas di reboiler :

Qinput = Qoutput

QF + QR = QD+ QW + QC

QR = 110.762,371254 + 1.261.594,823 + 1.288.901,40011 – 1.309.296,761

= 1.351.961,833 kJ/jam

Kebutuhan steam di reboiler II = 696,8106 kg/jam

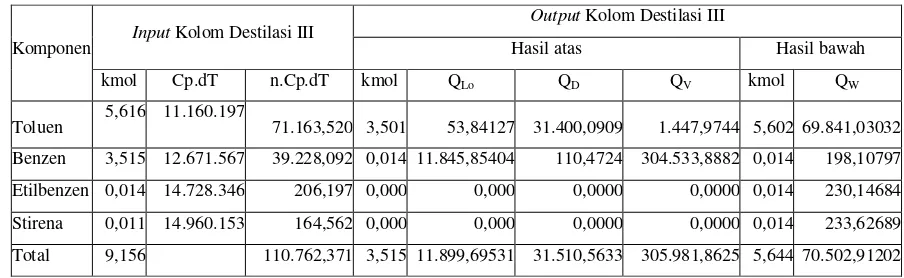

[image:37.595.126.578.379.518.2]12.Neraca Panas Di Kolom Destilasi III (D – 03)

Tabel 4.13 Neraca Panas di Kolom Destilasi III

Komponen Input Kolom Destilasi III

Output Kolom Destilasi III

Hasil atas Hasil bawah

kmol Cp.dT n.Cp.dT kmol QLo QD QV kmol QW

Toluen 5,616 11.160.197 71.163,520 3,501 53,84127 31.400,0909 1.447,9744 5,602 69.841,03032

Benzen 3,515 12.671.567 39.228,092 0,014 11.845,85404 110,4724 304.533,8882 0,014 198,10797

Etilbenzen 0,014 14.728.346 206,197 0,000 0,000 0,0000 0,0000 0,014 230,14684

Stirena 0,011 14.960.153 164,562 0,000 0,000 0,0000 0,0000 0,014 233,62689

Total 9,156 110.762,371 3,515 11.899,69531 31.510,5633 305.981,8625 5,644 70.502,91202

Neraca Panas di kondensor :

Qinput = Qoutput

QV = QLo+ QD + QC

QC = 305.981,8625 – 11.899,69531 – 31.510,5633

= 262.571,6039 kJ/jam

Kebutuhan air pendingin di kondensor III = 4.180,9433 kg/jam

Neraca panas di reboiler :

Qinput = Qoutput

QF + QR = QD+ QW + QC

= 253.822,7082 kJ/jam

Kebutuhan steam di reboiler III= 130,824 kg/jam

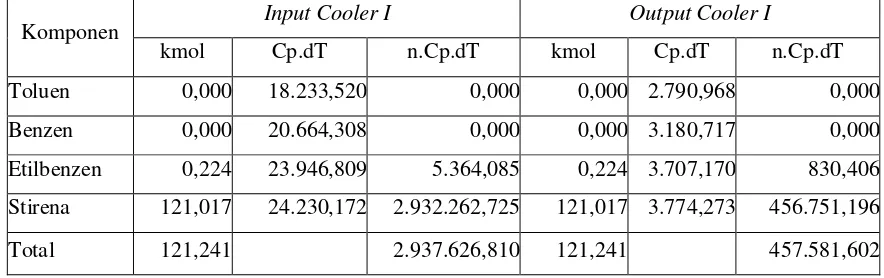

13.Neraca Panas Di Cooler I (CL – 01)

Tabel 4.14 Neraca Panas di Cooler I

Komponen Input Cooler I Output Cooler I

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Toluen 0,000 18.233,520 0,000 0,000 2.790,968 0,000

Benzen 0,000 20.664,308 0,000 0,000 3.180,717 0,000

Etilbenzen 0,224 23.946,809 5.364,085 0,224 3.707,170 830,406

Stirena 121,017 24.230,172 2.932.262,725 121,017 3.774,273 456.751,196

Total 121,241 2.937.626,810 121,241 457.581,602

Panas yang diambil cooler I = panas input – panas output

= 2.937.626,810 – 457.581,602

= 2.480.045,208 kJ/jam

Kebutuhan air pendingin di cooler I = 39.489,908 kg/jam

[image:38.595.128.570.189.328.2]14.Neraca Panas Di Cooler II (CL – 02)

Tabel 4.15 Neraca Panas di Cooler II

Komponen Input Cooler II Output Cooler II

kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Toluen 0,014 7.890,886 110,472 0,014 2.790,968 39,074

Benzen 3,501 8.968,892 31.400,091 3,501 3.180,717 11.135,690

Etilbenzen 0,000 10.436,958 0,000 0,000 3.707,170 0,000

Stirena 0,000 10.614,596 0,000 0,000 3.774,273 0,000

Total 3,515 31.510,563 3,515 11.174,764

Panas yang diambil cooler II = panas input – panas output

= 31.510,563 – 11.174,764

= 19.975,799 kJ/jam

Kebutuhan air pendingin di cooler II = 318,076 kg/jam

Tabel 4.16 Neraca Panas di Cooler III

Komponen Input Cooler III Output Cooler III kmol Cp.dT n.Cp.dT kmol Cp.dT n.Cp.dT

Toluen 5,602 12.467,160 69.841,030 5,602 2.790,968 15.635,0027

Benzen 0,014 14.150,569 198,108 0,014 3.180,717 44,5300

Etilbenzen 0,014 16.439,060 230,147 0,014 3.707,170 51,9004

Stirena 0,014 16.687,635 233,627 0,014 3.774,273 52,8398

Total 5,644 70.502,912 5,644 15.784,2730

Panas yang diambil cooler III = panas input – panas output

= 70.502,912 – 15.784,273

= 54.718,639 kJ/jam

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Bahan Baku Etilbenzen (T – 01)

Fungsi : Menyimpan bahan baku etilbenzen sebelum diproses

Jenis : Tangki silinder tegak dengan conical roof

Bahan konstruksi : Carbon steel SA – 283 Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C

Tekanan : 1 atm

Fluida : Cair dingin

Kebutuhan : 10 hari

Kapasitas tangki : 4.293,204 m3

Ukuran : Diameter tangki = 24,428 m

Tinggi tangki = 9,1605 m

Tabel 5.1 Spesifikasi Tangki

Tangki Bahan konstruksi Volume tangki (m3) Diameter (m) Tinggi (m)

(T – 02) Carbon steel 3.868,240 23,600 8,850

(T – 03) Carbon steel 144,893 7,895 2,960

(T – 04) Carbon steel 76,439 6,379 2,392

5.2 Pompa (P – 01)

Fungsi : Mengalirkan bahan baku etilbenzen dari tangki (T-01)

ke mixer (M – 01)

Jenis : Pompa sentrifugal

Bahan : Cast iron

Tabel 5.2 Spesifikasi Pompa

Pompa Jenis Bahan konstruksi Daya (hp)

(P – 02) Pompa sentrifugal Cast iron 2

(P – 03) Pompa sentrifugal Cast iron 2

(P – 04) Pompa sentrifugal Cast iron ¾

(P – 05) Pompa sentrifugal Cast iron 1 ½

(P – 06) Pompa sentrifugal Cast iron ¼

(P – 07) Pompa sentrifugal Cast iron ¾

(P – 08) Pompa sentrifugal Cast iron ¼

(P – 09) Pompa sentrifugal Cast iron ¼

5.3 Vaporizer (V – 01)

Fungsi : Menguapkan etilbenzen yang akan masuk ke reaktor

Jenis : Kettle vaporizer (shell and tube vaporizer)

Bahan konstruksi : Carbon steel SA – 283 Grade C

Jumlah : 1 unit

Ukuran : Shell Tube

ID : 33 in Jumlah tube : 215

B : 21 in OD, BWG : 1 ½ in, 18

Pass : 1 Pitch : 17/8 in, triangular

Pass : 1

5.4 Furnace (F – 01)

Fungsi : Memanaskan etilbenzen dan steam yang akan masuk ke reaktor

Jenis : Large Box furnace

Bahan konstruksi : Carbon steel SA – 283 Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur rata – rata dinding : 750°C

Kondisi operasi : Tekanan : 1 atm

Kondisi operasi : Udara berlebih : 25 %

Kondisi operasi : Kebutuhan bahan bakar : 10.979,582 lbm/jam

5.5 Reaktor (R – 01)

Fungsi : Tempat berlangsungnya reaksi dehidrogenasi etilbenzen

Jenis : Multi Fixed Bed Reactor

Bahan : Carbon steel SA – 285 Grade A

Jumlah : 1 unit

Jumlah bed katalis : 2 bed

Ukuran : Diameter reaktor = 1,842 m

Tinggi reaktor = 6,7412 m

5.6 Drum Separator (DS – 01)

Fungsi : Memisahkan gas H2 dan CO2 dari campuran

Jenis : Vertical drum settler

Bahan konstruksi : Carbon steel SA – 212 Grade A

Jumlah : 1 unit

Kondisi operasi : Temperatur : 80°C

Tekanan : 1,1 atm

Ukuran : Diameter drum = 4,158 m

Tinggi drum = 13,632 m

5.7 Dekanter (DK – 01)

Fungsi : Memisahkan H2O dari campuran

Jenis : Continuous Gravity Horizontal Cylinder Decanter

Bahan konstruksi : Carbon steel SA – 212 Grade A

Jumlah : 1 unit

Kondisi operasi : Temperatur : 80°C

Tekanan : 1 atm

Ukuran : Diameter dekanter = 2,394 m

Panjang dekanter = 8,2592 m

5.8 Kolom Destilasi I (D – 01)

Fungsi : Memisahkan produk utama stirena dari campuran

Bahan konstruksi : Carbon steel SA – 285 Grade C

Jumlah : 1 unit

Jumlah plate : 45 plate

Ukuran : Diameter kolom = 2,7684 m

Tinggi kolom = 27,9 m

Tabel 5.3 Spesifikasi Kolom Destilasi

Kolom Bahan konstruksi Diameter kolom (m) Tinggi kolom (m) Jumlah plate

(D – 02) Carbon steel 0,457 11,842 20

(D – 03) Carbon steel 0,201 17,242 29

5.9 Kondensor I (C – 01)

Fungsi : Mengembunkan hasil atas dari kolom destilasi I (D – 01)

Jenis : Shell and tube condensor

Bahan konstruksi : Carbon steel SA – 283 Grade C

Jumlah : 1 unit

Ukuran : Shell Tube

ID : 33 in Jumlah tube : 215

B : 21 in OD, BWG : 1 ½ in, 18

Pass : 1 Pitch : 1 7/8 in, triangular

Pass : 1

Tabel 5.4 Spesifikasi Kondensor

Kondensor Bahan konstruksi OD shell (in) Jumlah tube OD tube (in) Pitch

(C – 02) Carbon steel 8 32 ¾ 1 in, square

(C – 03) Carbon steel 8 32 ¾ 1 in, square

5.10 Reboiler I (RE – 01)

Fungsi : Menguapkan hasil bawah dari kolom destilasi I (D – 01)

Jenis : Shell and tube reboiler

Bahan konstruksi : Carbon steel SA – 283 Grade C

Ukuran : Shell Tube

ID : 39 in Jumlah tube : 307

B : 21 in OD, BWG : 1 ½ in, 18

Pass : 1 Pitch : 1 7/8 in, triangular

Pass : 1

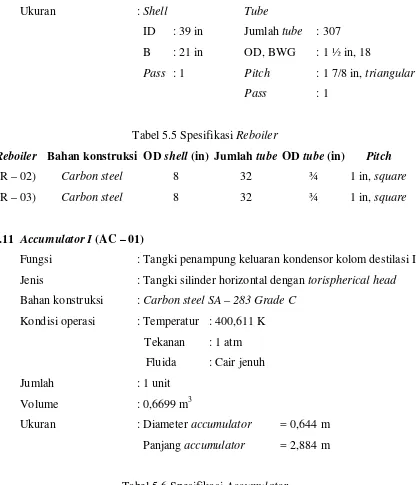

Tabel 5.5 Spesifikasi Reboiler

Reboiler Bahan konstruksi OD shell (in) Jumlah tube OD tube (in) Pitch

(R – 02) Carbon steel 8 32 ¾ 1 in, square

(R – 03) Carbon steel 8 32 ¾ 1 in, square

5.11 Accumulator I (AC – 01)

Fungsi : Tangki penampung keluaran kondensor kolom destilasi I

Jenis : Tangki silinder horizontal dengan torispherical head

Bahan konstruksi : Carbon steel SA – 283 Grade C

Kondisi operasi : Temperatur : 400,611 K

Tekanan : 1 atm

Fluida : Cair jenuh

Jumlah : 1 unit

Volume : 0,6699 m3

Ukuran : Diameter accumulator = 0,644 m

Panjang accumulator = 2,884 m

[image:44.595.121.538.81.566.2]

Tabel 5.6 Spesifikasi Accumulator

Accumulator Bahan konstruksi Volume (m3) Diameter (m) Panjang (m)

(R – 02) Carbon steel 0,0924 0,309 1,442

(R – 03) Carbon steel 0,0327 0,218 1,078

5.12 Mixer (M – 01)

Fungsi : Tangki pencampur bahan baku etilbenzen dan etilbenzen

recycle

Bahan konstruksi : Carbon steel SA – 283 Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C

Kondisi operasi : Tekanan : 1 atm

Kondisi operasi : Fluida : Cair dingin

Kondisi operasi : Waktu pencampuran : 1 jam

Kapasitas tangki : 20,62 m3

Ukuran : Diameter tangki = 2,797 m

Tinggi tangki = 4,1955 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

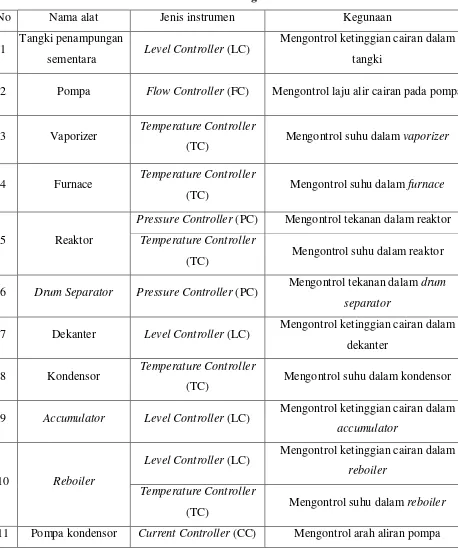

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk

mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan.

Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat

penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua

peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,

mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan

tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan

adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan

apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian

tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang

paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controler), penunjuk

(indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi

bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan

secara manual atau otomatis. . Penggunaan instrumen pada suatu peralatan proses

tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada

pemakaian alat-alat instrumen ju