II-1

PERENCANAAN KEBUTUHAN KAPASITAS PRODUKSI DI PT. PUSAKA PRIMA MANDIRI

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

MEIRINA TRI UTAMI SIREGAR 0 8 0 4 0 3 0 8 5

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2015

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena berkat dan rahmat-Nya penulis dapat melakukan penelitian dan menyelesaikan tugas sarjana ini. Tugas sarjana ini merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Perencanaan Kebutuhan Kapasitas Produksi di PT. Pusaka Prima Mandiri”. Tugas sarjana ini disusun berdasarkan data dan literatur mengenai perencanaan kebutuhan kapasitas produksi agar dihasilkan jumlah kapasitas produksi yang tersedia dapat memenuhi kapasitas produksi yang dibutuhkan di PT. Pusaka Prima Mandiri.

Penulis berusaha memberikan yang terbaik dalam mengerjakan tugas sarjana ini, namun penulis menyadari bahwa tugas sarjana ini belum sempurna dan masih banyak kekurangan. Untuk itu penulis mengharapkan saran dan kritik yang membangun dalam penyempurnaan tugas sarjana ini. Semoga tugas sarjana ini bermanfaat bagi kita semua.

Medan, April 2015

Penulis

UCAPAN TERIMA KASIH

Selama penyusunan tugas sarjana ini, Penulis telah banyak mendapat bimbingan, dukungan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT., selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT., selaku sekretaris Departemen Teknik Industri Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT., selaku Koordinator Tugas Akhir di Departemen Teknik Industri Universitas Sumatera Utara, yang telah membimbing Penulis dalam penentuan topik tugas sarjana ini sekaligus memberikan bimbingan akademis dan motivasi kepada Penulis dalam menyelesaikan tugas sarjana ini. 4. Bapak Prof. Dr. Ir. Sukaria Sinulingga.M.Eng., selaku Koordinator Bidang

Rekayasa Sistem Manufaktur, yang telah membimbing Penulis selama pengerjaan Pra-proposal tugas sarjana.

6. Bapak Ikhsan Siregar, ST, M.Eng., selaku Dosen Pembimbing II Penulis yang telah menyediakan waktu untuk memberikan bimbingan dan pengetahuan tambahan kepada Penulis dalam menyelesaikan tugas sarjana ini.

7. Bapak Pimpinan PT. Pusaka Prima Mandiri yang telah memberikan izin bagi Penulis untuk melakukan riset tugas sarjana di perusahaan.

8. Ibu Nurhaida, Bapak Tomo, Bapak Chandra Hutabarat yang merupakan staf di PT. Pusaka Prima Mandiri yang telah meluangkan waktu dan memberikan pengarahan, data serta informasi kepada Penulis selama melakukan penelitian di bagian lantai produksi.

9. Orang tua dan keluarga Penulis yang tercinta yang selalu memberikan semangat, bantuan, motivasi dan doa yang tak terhingga sampai saat ini.

10.Dosen dan pegawai di Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberikan bantuan serta dukungan kepada Penulis.

11.Seluruh rekan-rekan Teknik Industri Stambuk 2008 Universitas Sumatera Utara yang telah membantu, menjadi tempat bertukar pikiran/diskusi dan memberikan semangat kepada Penulis.

13.Mahasiswa/i di Departemen Teknik Industri Universitas Sumatera Utara yang secara langsung maupun tidak langsung memberikan semangat kepada Penulis untuk menyelesaikan laporan ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

I PENDAHULUAN ... I-1 1.1. Latar Belakang... I-1 1.2. Perumusan Masalah ... I-4 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi ... I-5 1.6. Sistematika Penulisan Laporan ... I-6

2.1. Sejarah Umum Perusahaan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha... II-2 2.3. Lokasi Perusahaan ... II-3 2.4. Organisasi dan Manajemen ... II-3 2.4.1. Struktur Organisasi Perusahaan ... II-3 2.4.2. Uraian Tugas dan Tanggungjawab ... II-4 2.4.3. Jam Kerja ... II-14 2.5. Proses Produksi ... II-15 2.5.1. Bahan yang Digunakan ... II-15 2.5.2. Uraian Proses Produksi ... II-19 2.5.2.1. Proses Peleburan (Melting) ... II-19 2.5.2.2. Proses Penuangan ... II-21 2.5.2.3. Proses Penggilingan (Rolling Mill) ... II-24 2.5.3. Mesin dan Peralatan ... II-26 2.5.3.1. Mesin Produksi ... II-26 2.5.3.2. Peralatan (Equipment) ... II-30 2.5.4. Utilitas ... II-32 2.5.5. Safety and Fire Protection ... II-33

3.2. Perencanaan Jangka Menengah ... III-2

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3. Peramalan ... III-3 3.4. Perencanaan Agregat ... III-7 3.5. Resource Planning... III-8 3.6. Master Production Schedule ... III-9 3.7. Rough Cut Capacity Planning (RCCP) ... III-10

IV METODOLOGI PENELTIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual Penelitian ... IV-4 4.6. Rancangan Penelitian ... IV-5 4.7. Metode Pengumpulan Data ... IV-8 4.8. Metode Pengolahan Data ... IV-8 4.9. Kesimpulan dan Saran ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

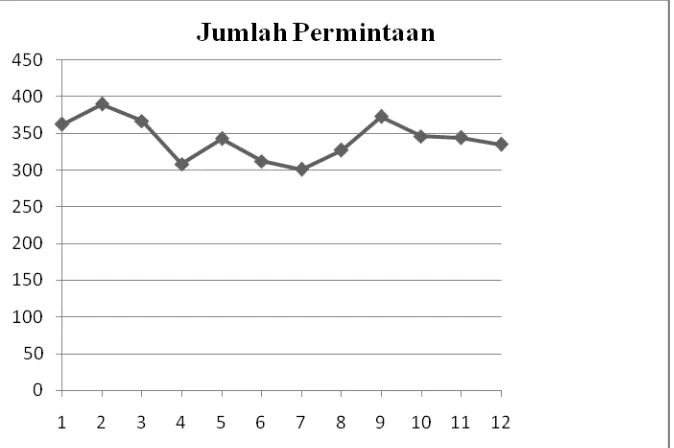

5.1.1. Data Permintaan Produk ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

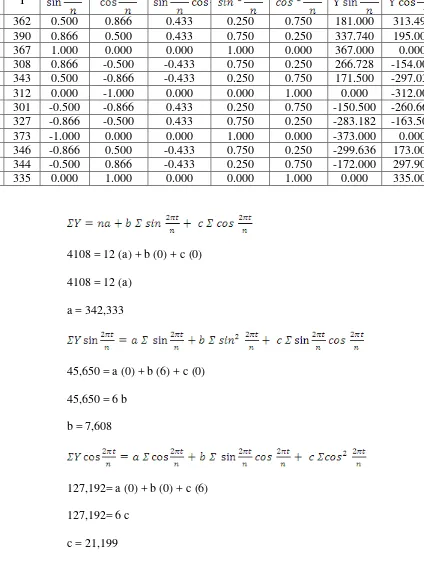

5.1.2. Data Hari Kerja dan Jam Kerja ... V-2 5.1.3. Data Jumlah Mesin Setiap Work Centre ... V-2 5.14. Data Efisiensi dan Utilitas Work Centre ... V-3 5.1.5. Data Waktu Set-up dan Waktu Operasi ... V-4 5.2. Pengolahan Data ... V-6 5.2.1. Peramalan ... V-6 5.2.2. Komposisi Permintaan Produk ... V-12 5.2.3. Penyusunan Agregat Planning ... V-13 5.2.4. Penyusunan Resource Planning ... V-14 5.2.5. Penyusunan Jadwal Induk Produksi ... V-15 5.2.6. Perhitungan Rough Cut Capacity Planning (RCCP)... V-17 5.2.6.1. Kapasitas yang Dibutuhkan ... V-17 5.2.6.2. Kapasitas yang Tersedia ... V-24 5.2.6.3. Laporan RCCP ... V-31

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Rencana Produksi ... VI-1 6.2. Analisis Kapasitas Produksi ... VI-4

7.1. Kesimpulan ... VII-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

7.2. Saran ... VII-1

DAFTAR TABEL

BAB HALAMAN

1.1. Permintaan Kertas Rokok dari Oktober 2013 – September 2014 ... I-2 2.1. Jam Kerja Staf ... II-9 2.2. Jam Kerja Karyawan ... II-10 2.3. Parameter dan Kadar Maksimum Limbah Cair ... II-28 5.1. Permintaan Kertas Rokok dari Oktober 2013 – September 2014 ... V-1 5.2. Jumlah Minggu dan Hari Kerja Bulan Oktober 2014 – September

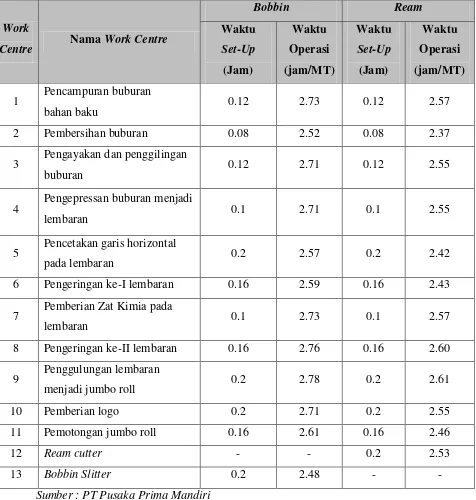

2015 ... V-2 5.3. Jumlah Mesin Setiap Work Centre ... V-3 5.4. Efisiensi dan Utilitas Setiap Work Centre ... V-4 5.5. Data Waktu Set-up dan Waktu Operasi Pembuatan Bobbin dan

Ream per MT dalam Jam ... V-5 5.6. Perhitungan Parameter Peramalan Metode Kuadratis ... V-7 5.7. Perhitungan Parameter Peramalan Metode Siklis ... V-9 5.8. Perhitungan SEE Metode Siklis ... V-10 5.9. Perhitungan SEE Metode Kuadratis ... V-11 5.10. Peramalan Data Permintaan Produk Kertas Rokok Periode

Ke Depan ... V-13

DAFTAR TABEL (Lanjutan)

BAB HALAMAN

5.14. Perkiraan Jumlah Minggu dan Kebutuhan Kapasitas Departemen

Pemotongan Jumbo Rol ... V-15 5.15. Rencana Produksi Produk Bobbin dan Ream ... V-16 5.16. Jadwal Induk Produksi Bobbin dan Ream ... V-16 5.17. Rekapitulasi Perhitungan Kapasitas yang Dibutuhkan ... V-17 5.18. Rekapitulasi Perhitungan Kapasitas yang Tersedia ... V-24 5.19. Laporan RCCP ... V-31 6.1. Rencana Produksi Kertas Rokok Oktober 2014 – September 2015 ... VI-1 6.2. Rencana Agregat Produksi untuk Memenuhi Permintaan 12

DAFTAR GAMBAR

BAB HALAMAN

DAFTAR LAMPIRAN

ABSTRAK

PT. Pusaka Prima Mandiri adalah perusahaan yang memproduksi kertas rokok jenis bobbin dan ream. Pada periode Oktober 2013, Januari 2013, April 2014 dan Juli 2014 perusahaan tidak mampu memenuhi permintaan konsumen akan produk kertas rokok karena jumlah produk jadi dengan jumlah permintaan konsumen tidak sesuai. Ketidaksesuaian terjadi akibat dari kapasitas produksi yang tersedia tidak sesuai dengan kapasitas produksi yang dibutuhkan. Metode yang digunakan dalam pemecahan masalah adalah dengan melakukan peramalan, penyusunan Agregat Planning, Jadwal Induk Produksi dan perhitungan

Rough-Cut Capacity Planning (RCCP). Peramalan diperlukan untuk mengetahui

perkiraan permintaan konsumen periode satu tahun ke depan dan RCCP digunakan untuk mengetahui kapasitas produksi.

Hasil yang diperoleh dari penelitian ini antara lain jumlah perkiraan permintaan konsumen satu tahun ke depan adalah 4112 MT dengan komposisi masing-masing produk 51% untuk bobbin dan 49% untuk ream; seluruh work centre dapat memenuhi kapasitas yang dibutuhkan bahkan memiliki kelebihan kapasitas setiap bulannya. Dari hasil perhitungan, rencana agregat produksi dan Jadwal Induk Produksii bersifat feasible sehingga perencanaan kapasitas produksi yang diusulkan dapat diketahui bahwa seluruh perkiraan permintaan konsumen dapat terpenuhi dan kerugian perusahaan dapat berkurang.

ABSTRAK

PT. Pusaka Prima Mandiri adalah perusahaan yang memproduksi kertas rokok jenis bobbin dan ream. Pada periode Oktober 2013, Januari 2013, April 2014 dan Juli 2014 perusahaan tidak mampu memenuhi permintaan konsumen akan produk kertas rokok karena jumlah produk jadi dengan jumlah permintaan konsumen tidak sesuai. Ketidaksesuaian terjadi akibat dari kapasitas produksi yang tersedia tidak sesuai dengan kapasitas produksi yang dibutuhkan. Metode yang digunakan dalam pemecahan masalah adalah dengan melakukan peramalan, penyusunan Agregat Planning, Jadwal Induk Produksi dan perhitungan

Rough-Cut Capacity Planning (RCCP). Peramalan diperlukan untuk mengetahui

perkiraan permintaan konsumen periode satu tahun ke depan dan RCCP digunakan untuk mengetahui kapasitas produksi.

Hasil yang diperoleh dari penelitian ini antara lain jumlah perkiraan permintaan konsumen satu tahun ke depan adalah 4112 MT dengan komposisi masing-masing produk 51% untuk bobbin dan 49% untuk ream; seluruh work centre dapat memenuhi kapasitas yang dibutuhkan bahkan memiliki kelebihan kapasitas setiap bulannya. Dari hasil perhitungan, rencana agregat produksi dan Jadwal Induk Produksii bersifat feasible sehingga perencanaan kapasitas produksi yang diusulkan dapat diketahui bahwa seluruh perkiraan permintaan konsumen dapat terpenuhi dan kerugian perusahaan dapat berkurang.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Setiap perusahaan akan berusaha semaksimal mungkin untuk memuaskan konsumen dengan cara memenuhi permintaan konsumen tepat waktu dengan jumlah yang sesuai. Permintaan terhadap suatu produk pada umumnya bersifat fluktuatif yaitu selalu datang dalam jumlah yang tidak pasti dari waktu ke waktu. Untuk mengantisipasi permintaan konsumen yang berfluktuasi, maka setiap perusahaan harus melakukan rencana produksi sebelum melakukan kegiatan di lantai produksi.

PT. Pusaka Prima Mandiri merupakan sebuah perusahaan manufaktur yang bergerak di bidang produksi atau pembuatan kertas rokok (cigarette paper)

Tabel 1.1. Permintaan Kertas Rokok dari Oktober 2013 - September 2014

Bulan Permintaan (MT) Produksi (MT) Kekurangan/Kelebihan (MT) Bobbin Ream Bobbin Ream Bobbin Ream

Oktober 2013 210 152 197 150 -13 -2

November 2013 218 172 220 196 +2 +24

Desember 2013 199 168 216 212 +17 +44

Januari 2014 122 186 164 181 +42 -5

Februari 2014 164 179 188 208 +24 +29

Maret 2014 181 131 173 169 -8 +38

April 2014 142 159 137 137 -5 -22

Mei 2014 177 150 187 189 +10 +39

Juni 2014 184 189 226 197 +42 +8

Juli 2014 182 164 200 158 +18 -6

Agustus 2014 166 178 174 188 +8 +10

September 2014 164 171 177 215 +13 +44

Sumber: PT. Pusaka Prima Mandiri

membandingkannya dengan kapasitas yang tersedia dengan metode Rough Cut Capacity Planning (RCCP).

Penelitian di PT. Hanil Jaya Steel (Fatmawati dan Umar Wiwi, 2013) menunjukkan bahwa dengan merencanakan kebutuhan kapasitas, perusahaan akan lebih mengetahui jumlah dan jam mesin yang dibutuhkan sehingga perusahaan dapat memenuhi tingkat pelayanan terhadap konsumen dan mencapai target produksi tepat waktu. Penelitian menggunakan RCCP juga dilakukan pada PT. XYZ (Ira Rumiris, Jabbar M Rambe dan Nazlina, 2013) menunjukkan bahwa dari hasil perencanaan kapasitas produksi yang diusulkan akan diketahui bahwa seluruh permintaan konsumen dapat terpenuhi dan pendapatan perusahaan meningkat. Oleh karena itu, dengan merencanakan kebutuhan kapasitas, PT Pusaka Prima Mandiri dapat melakukan pengendalian kegiatan produksi secara lebih terencana, terkendali, dan juga terintegrasi sehingga tingkat pelayanan terhadap konsumen dapat terpenuhi.

1.2. Perumusan Permasalahan

1.3. Tujuan Penelitian

Adapun tujuan dari dilakukannya perencanaan kebutuhan kapasitas adalah: 1. Melakukan penyusunan rencana produksi periode Oktober 2014-September

2015.

2. Melakukan perhitungan kebutuhan kapasitas dan kapasitas tersedia.

1.4. Asumsi dan Batasan Penelitian

Asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Kegiatan produksi berjalan normal dan tidak mengalami perubahan. 2. Tenaga kerja tidak berubah dan dianggap menguasai tugas.

3. Mesin-mesin produksi tidak mengalami perubahan dan sesuai dengan teknologi yang digunakan saat ini.

Adapun pembatasan masalah dalam penelitian ini adalah:

1. Peramalan dilakukan berdasarkan data permintaan selama satu tahun terakhir (Oktober 2013-September 2014)

2. Metode perhitungan kapasitas menggunakan metode RCCP

3. Penelitian menghitung kapasitas produksi dilakukan untuk satu tahun ke depan.

1.5. Manfaat Penelitian

Manfaat yang diperoleh dalam penelitian ini adalah sebagai berikut: 1. Bagi Mahasiswa

Memperoleh pengalaman serta meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori ilmiah yang diperoleh di perkuliahan untuk mencari solusi permasalahan-permasalahan yang terjadi di perusahaan dari sudut pandang akademis sehingga dapat mengembangkan pola pikir yang lebih cerdas dan cermat pada bidang kerja nyata.

2. Bagi Perusahaan

Penelitian ini dapat dijadikan sebagai bahan masukan atau bahan pertimbangan bagi peningkatan kinerja perusahaan dan pengembangan berbagai aspek dalam perusahaan. Selain itu perusahaan mendapatkan informasi secara teoritis mengenai hal-hal yang berhubungan dengan disiplin ilmu Teknik Industri dalam penyusunan jadwal induk produksi dan kapasitas produksi.

3. Bagi Departemen Teknik Industri USU

a. Dapat mempererat kerja sama antara perusahaan dengan Fakultas Teknik, Departemen Teknik Industri, Universitas Sumatera Utara.

1.6. Sistematika Penulisan Tugas Sarjana

Adapun sistematika penulisan tugas akhir ini adalah sebagai berikut: BAB I (Pendahuluan), berisikan uraian tentang latar belakang timbulnya masalah pada perusahaan, perumusan masalah, tujuan penelitian, manfaat penelitian, pembatasan masalah serta sistematika penulisan tugas sarjana.

BAB II (Gambaran Umum Perusahaan), berisikan tentang gambaran umum perusahaan secara keseluruhan.

BAB III (Landasan Teori), berisikan penguraian mengenai tinjauan pustaka yang berisi teori-teori mengenai defini dan sasaran pengendalian produksi, perencanaan agregat, resource planning, jadwal induk produksi, RCCP, dan teknik peramalan sebagai landasan utama dalam melakukan analisis pemecahan masalah.

BAB IV (Metodologi Penelitian), berisikan pemaparan metodologi yang digunakan untuk mencapai tujuan penelitian meliputi penjelasan tahapan penelitian secara ringkas disertai diagram alirnya.

BAB V (Pengumpulan dan Pengolahan Data), berisikan data primer dan sekunder yang diperoleh dari penelitian serta pengolahan data yang membantu dalam pemecahan masalah.

BAB VI (Analisis Pemecahan Masalah), berisikan hasil pengolahan data yang digunakan sebagai dasar dalam pemecahan masalah.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Pusaka Prima Mandiri (PPM) merupakan sebuah perusahaan swasta yang bergerak di dalam bidang usaha produksi pembuatan kertas rokok. Pada awalnya, perusahaan tersebut bernama PT. Delitua Paper Mill, namun pada tahun 1983, perusahaan ini mengalami likuidasi SPP Presiden No. 441/I/PMA/1983 yang menyebabkan perusahaan ini mengalami pergantian nama menjadi PT. Kimsari Paper Indonesia.

PT. Kimsari Paper Indonesia berstatus Penanaman Modal Asing (PMA) dan Penanaman Modal Dalam Negeri (PMDN) yang didirikan pada tahun 1984 dan mulai beroperasi pada tahun 1985. Perusahaan berdiri atas prakarsa tiga pemegang saham, yaitu PT. Sarida Perkasa, PT. Duta Mendut, dan Kimberly Clark Corporation yang membeli seluruh aset dari eks PT. Delitua Paper Mill.

Pada tahun 2003, perusahaan ini kemudian diambil alih oleh Schweitzer-Mauduit dan kemudian berganti nama menjadi Papeteries De Schweitzer-Mauduit. Pada tanggal 24 Oktober 2003, Schweitzer-Mauduit International Inc. mengumumkan di Alpharetta bahwa PT. Kimsari Paper Indonesia yang merupakan anak perusahaannya telah diambil alih saham kepemilikannya secara keseluruhan, kemudian perusahaan ini berganti nama lagi menjadi Papeteries De Mauduit.

Wesley Tanudjaya, S.H., dalam Akta No. 2 Tahun 2013. Dengan dijualnya seluruh saham asing milik Schweitzer Mauduit France SAS dan dibeli oleh pemegang saham Indonesia, maka Status PMA kini telah berubah menjadi PMDN. PT. Pusaka Prima Mandiri. PT. Pusaka Prima Mandiri merupakan salah satu perusahaan penghasil kertas rokok terbesar di Indonesia yang terus mengalami perkembangan dan peningkatan dalam beberapa tahun ini. Hal tersebut dapat dilihat dari peningkatan kualitas produk yang selalu dilakukan, dan bertambahnya jumlah produksi serta permintaan dari pelanggan.

2.2. Ruang Lingkup Bidang Usaha

PT. Pusaka Prima Mandiri (PPM) bergerak di bidang industri pembuatan kertas rokok (cigarette paper) dalam bentuk bobbin dan ream. Spesifikasi ukuran kedua bentuk tersebut tergantung dari permintaan setiap pelanggan.

2.3. Lokasi Perusahaan

Lokasi PT. Pusaka Prima Mandiri (PPM) ini terletak di Jalan Brigjend Zein Hamid Km. 6,9 Titi Kuning, Medan, Sumatera Utara, Indonesia. Luas area PT.PPM ini sekitar 49.997 m2. Dengan luas lantai yang digunakan untuk kegiatan produksi dan perkantoran seluas 12.291,2 m2. Ada beberapa hal yang menjadi pertimbangan di dalam pemilihan lokasi PT.PPM di daerah Titi Kuning adalah antara lain:

1. Strategis sehingga mudah dalam masalah transportasi.

3. Lingkungan kerja yang baik, salah satunya adalah untuk kebutuhan tenaga kerja.

2.4. Daerah Pemasaran

Produk-produk yang dihasilkan oleh PT. Pusaka Prima Mandiri (PPM) tersebut dipasarkan ke pabrik-pabrik rokok yang ada di Sumatera Utara dan Pulau Jawa. Dengan persentase sekitar 75% dipasarkan di Pulau Jawa dan 25% ke daerah Sumatera Utara. Daerah pemasaran PT. PPM tidak hanya terbatas pada pemasaran didalam negeri saja, akan tetapi sudah menjangkau pemasaran diluar negeri. Pemasaran ke luar negeri umumnya dilakukan di Malaysia. Beberapa pabrik rokok yang menjadi konsumen tetap perusahaan antara lain:

1. PT. Aroma Tobacco International (Kudus) 2. PT. Amiseta (Malang)

3. PT. Bentoel Prima (Malang) 4. PT. Bintang Bola Dunia (Malang) 5. PT. Duta Mendut (Bekasi)

6. PT. Filtrona Indonesia (Sidoarjo) 7. PT. Gelora Djaja (Surabaya)

8. PT. Nojorono Tobacco International (Kudus) 9. PT. HM Sampoerna (Surabaya)

10. PT. Sumatera Tobacco Trading Company (Pematang Siantar) 11. PT. Suburaman (Malang)

13. PT. Wongso Pawiro (Pematang Siantar) 14. Tai Chong Tobacco Manufacturing (Malaysia) 15. Texas Tobacco Co. L (Kamboja)

Kertas rokok yang telah dipesan oleh konsumen, akan dikirim oleh perusahaan dengan menggunakan alat angkutan truk untuk pengiriman ke wilayah Sumatera dan sekitarnya, sedangkan pengiriman ke wilayah pulau Jawa dan sekitarnya dilakukan dengan menggunakan kapal (container), begitu juga untuk pengiriman ke luar negeri.

2.5. Organisasi dan Manajemen Perusahaan

Organisasi dan manajemen merupakan faktor yang paling penting untuk memperlancar aktivitas perusahaan sehingga tercapai sasaran dan target yang diharapkan. Agar aktivitas perusahaan berjalan dengan lancar maka perusahaan harus memiliki organisasi dan manajemen yang baik. Perusahaan yang terdiri dari beberapa bagian aktivitas yang berbeda-beda harus terkoordinasi sedemikian rupa sehingga dapat mencapai sasaran dan target perusahaan dengan efisien yang tinggi.

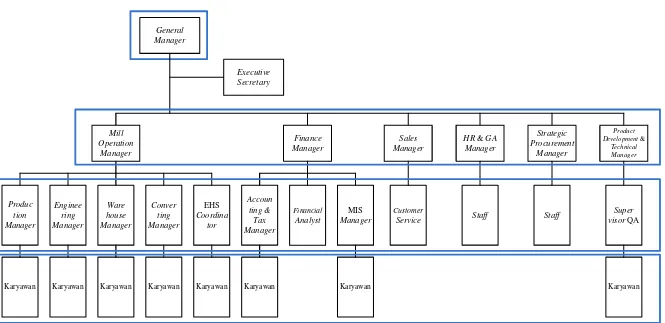

2.5.1. Struktur Organisasi

Struktur organisasi yang digunakan di PT.Pusaka Prima Mandiri (PPM) adalah struktur organisasi lini dan fungsional, yaitu merupakan perpaduan antara organisasi lini dan organisasi fungsional. Sruktur lini merupakan struktur dimana didalamnya terdapat garis wewenang yang menghubungkan langsung secara vertikal antara atasan dan bawahan. Struktur fungsional merupakan struktur organisasi dimana wewenang dari pimpinan tertinggi dilimpahkan kepada kepala bagian yang mempunyai jabatan fungsional untuk dikerjakan kepada pelaksana.

Adapun struktur organisasi di PT. Pusaka Prima Mandiri (PPM) dapat dilihat pada Gambar 2.1.

2.5.2. Tugas dan Tanggung Jawab

Dalam menjalankan aktivitas sehari-hari di suatu perusahaan untuk menghasilkan output dibutuhkan personil yang memegang jabatan tertentu dalam organisasi, dimana tiap personil mempunyai tugas, wewenang, dan tanggung jawab tersendiri dengan cakupan yang jelas.

Adapun uraian tugas dan tanggung jawab dari masing-masing jabatan yang terdapat dalam struktur organisasi PT. Pusaka Prima Mandiri (PPM) adalah sebagai berikut:

a. Manajer Umum (General Manager)

1) Memimpin dan mengawasi kegiatan perusahaan setiap hari.

2) Bertindak sebagai decision making untuk kepentingan dan kelangsungan perusahaan sehingga tujuan utama perusahaan dapat tercapai.

General Manager Executive Secretary Finance Manager Mill Operation Manager Sales Manager

HR & GA Manager

Strategic Procurement

Manager

Product Development &

Technical Manager Produc tion Manager Enginee ring Manager Ware house Manager EHS Coordina tor Conver ting Manager Accoun ting & Tax Manager MIS Manager Financial Analyst Customer

Service Staff Staff

Super visor QA

Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan

[image:30.842.120.785.105.428.2]Sumber: PT. Pusaka Prima Mandiri

V-1 b. Manajer Umum (General Manager)

4) Memimpin dan mengawasi kegiatan perusahaan setiap hari.

5) Bertindak sebagai decision making untuk kepentingan dan kelangsungan perusahaan sehingga tujuan utama perusahaan dapat tercapai.

6) Melakukan hubungan kerja dengan pihak pemerintah dan swasta. b. Manajer Keuangan (Finance Manager)

1) Memeriksa dan menganalisa data, laporan aliran dana dan biaya perusahaan.

2) Merencanakan dan mengawasi setiap aktivitas keuangan perusahaan. 3) Menyetujui kontrak penjualan dengan pihak customer.

c. Manajer Operasi (Mill Operation Manager)

1) Bertanggung jawab penuh terhadap jalannya proses produksi.

2) Merencanakan produksi sesuai dengan spesifikasi standar mutu untuk menghasilkan produk yang berkualitas.

3) Mengawasi dan mengevaluasi setiap kegiatan produksi dengan mendeteksi kesalahan dan penyimpangan sehingga dapat dilakukan tindakan perbaikan.

d. Supervisor Quality Assurance

1) Bertanggung jawab penuh terhadap pelaksanaan pengendalian kualitas. 2) Melakukan kerjasama dengan pihak produksi untuk meningkatkan mutu

dari produk.

e. Manajer Keteknikan (Engineering Manager)

2) Mengawasi pelaksanaan perawatan mesin, peralatan atau fasilitas pendukungnya agar produksi dapat berjalan dengan baik.

3) Melakukan koordinir untuk memperbaiki mesin-mesin atau peralatan yang tidak berfungsi sebagaimana mestinya.

f. Manajer Pembelian (Strategic Procurement Manager)

a. Melakukan hubungan dengan pihak supplier untuk pembelian bahan baku dan bahan penolong.

b. Membuat jadwal ordering barang berdasarkan request dari bagian-bagian tertentu.

c. Melakukan persetujuan terhadap kontrak pembelian bahan baku dan bahan penolong dari pihak supplier.

g. Manajer Personalia (Human Resources & General Affairs Manager)

1) Mengatur seluruh kegiatan yang berhubungan dengan kepegawaian dan pengembangan sumber daya manusia.

2) Membimbing dan mengarahkan bawahan dalam pelaksanaan pekerjaan. 3) Menjalin dan membina kerjasama dengan pihak luar, baik dengan

perusahaan lain maupun pejabat yang menangani ketenagakerjaan. h. Manajer MIS (Management Information System)

1) Merencanakan sistem informasi yang ada di perusahaan agar berjalan dengan baik.

2) Mengawasi kegiatan perusahaan dalam hal penyaluran informasi.

i. Financial Analyst

1) Melakukan pemeriksaan kegiatan internal perusahaan baik di kantor maupun di pabrik agar sesuai dengan prosedur yang ditetapkan.

2) Menangani perencanaan budget perusahaan.

3) Merencanakan dan mengontrol rencana pengeluaran biaya perusahaan. j. Bagian Administrasi Penjualan dan Pemasaran

Merencanakan, mengkoordinir dan mengawasi kegiatan perusahaan dalam hal pemasaran kertas rokok serta menangani urusan administrasi penjualan.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Jumlah tenaga kerja pada PT. Pusaka Prima Mandiri adalah sebanyak 201 orang yang terdiri atas 178 orang laki-laki dan 23 orang wanita. Tenaga kerja di perusahaan ini dapat digolongkan atas staf dan karyawan. Golongan staf adalah pekerja pada tingkat manajer, kepala bagian, dan pekerja yang tidak bekerja pada bagian produksi. Sedangkan, golongan karyawan adalah pekerja yang bekerja pada bagian produksi, termasuk satpam.

Staf bekerja pada hari Senin sampai Jumat dengan jumlah jam kerja 7 jam sehari. Jadwal kerja Staf dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jam Kerja Staf

Hari Waktu Kerja

Untuk karyawan, jadwal kerja dibagi atas 3 shift/hari, dimana jam kerja pada hari Senin sampai Minggu adalah selama 8 jam/shift. Jadwal jam kerja karyawandapat dilihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja Karyawan Shift Kerja Waktu Kerja

Shift I 07.00 – 15.00 WIB Shift II 15.00 – 23.00 WIB Shift III 23.00 – 07.00 WIB Sumber: PT. Pusaka Prima Mandiri

2.5.4. Sistem Penggajian Karyawan dan Fasilitas

PT. Pusaka Prima Mandiri (PPM) memiliki 3 sistem pengupahan, yaitu: a. Upah Bulanan

Upah bulanan diberikan kepada karyawan yang sudah tetap, dimana jumlahnya ditentukan berdasarkan kebijakan pemerintah.

b. Upah Borongan

Upah borongan diberikan kepada karyawan yang bekerja pada masa tertentu, dimana jumlahnya disesuaikan dengan perjanjian antara perusahaan dengan pekerja tersebut.

c. Upah Harian

Upah harian diberikan kepada pekerja harian lepas dan pembayarannya dilakukan per hari.

upah terhadap karyawan. Adapun sistem laporan penilaian tersebut sebagai berikut:

a. Kualitas Kerja

Karyawan dapat melaksanakan pekerjaannya sesuai prosedur kerja dan mencapai hasil yang memuaskan.

b. Kuantitas Kerja

Karyawan mampu melaksanakan pekerjaannya lebih banyak dari rata-rata. c. Pengetahuan Kerja

Karyawan mampu menguasai seluk beluk pekerjaannya dengan baik. d. Kepatuhan Kerja

Karyawan melaksanakan pekerjaannya tepat waktu sesuai dengan instruksi atasan.

e. Kerjasama

Karyawan dapat bekerjasama dan membina hubungan baik dengan seluruh rekan sekerja, sehingga dapat menciptakan suasana kerja yang kondusif.

f. Inisiatif

Karyawan mampu mengemukakan ide-ide dan saran yang membangun untuk kebaikan perusahaan.

g. Loyalitas pada Perusahaan

Karyawan mampu menjaga nama baik perusahaan. h. Kehadiran Kerja

i. Keselamatan Kerja

Karyawan dapat melaksanakan pekerjaannya sesuai prosedur dan peraturan keselamatan kerja yang berlaku.

PT. Pusaka Prima Mandiri juga memberikan berbagai insentif bagi karyawan, sebagai berikut:

1. Memberikan THR (Tunjangan Hari Raya) 2. Memperhatikan kebutuhan rohani karyawan 3. Jaminan sosial untuk tenaga kerja (Jamsostek)

4. Jaminan kesehatan antara lain, cuti sakit, cuti khusus, karena perkawinan atau musibah, tunjangan proyek, tunjangan kemalangan, tunjangan keluarga.

Fasilitas kerja juga diberikan PT. Pusaka Prima Mandiri (PPM) kepada seluruh karyawan, seperti:

1. Memberikan pakaian kerja kepada setiap tenaga kerja.

2. Memberikan fasilitas pengobatan secara cuma-cuma pada setiap tenaga kerja. 3. Menyediakan perlengkapan keselamatan dan kesehatan kerja yang diperlukan

para karyawan, seperti helm, masker, sarung tangan, dan sepatu boat.

2.6. Proses Produksi

2.6.1. Bahan-bahan yang Digunakan

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk pada proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi adalah:

a. Pulp Serat Panjang (Needle Bleached Kraft Pulp) digunakan sebagai kerangka dasar struktur, menjaga kekuatan kertas sewaktu masih dalam keadaan basah, dan mempertahankan kekuatan kertas agar tidak mudah putus pada proses pembuatan maupun pada mesin pembuat kertas rokok. b. Pulp Serat Pendek (Leaf Bleached Kraft Pulp) digunakan sebagai

pembentuk perata susunan kertas dan pengisi (sheet uniformity).

c. Kertas Bekas (Broke) digunakan untuk membantu kerataan formasi kertas serta kelengkungan.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong yang digunakan adalah:

1. Precipitated Calcium Carbonate digunakan sebagai filler (bahan pengisi) kertas, pemerata pori-pori (porosity) dan memutihkan kertas (whiteness). 2. Cationic Retention Aid (CRA/Starch) digunakan sebagai pengikat partikel

3. Anti Foam (Defoamer) digunakan untuk mencegah buih-buih agar tidak masuk ke dalam kertas.

4. Pencegah Bakteri (Biocide) digunakan sebagai pembunuh bakteri untuk mencegah penggumpalan bakteri (slime pot).

5. Citric Acid, Anhydrous C6H8O7 Kering digunakan sebagai zat pembakar dalam kertas yang harus dinetralkan dengan KOH.

6. Potassium Hydroxide KOH digunakan untuk menetralisir Citic Acid

sebelum diaplikasikan ke mesin distribusi.

7. Bahan Penggumpal (Coagulant) digunakan untuk pengolahan air sungai (water treatment).

8. Air digunakan sebagai media dan pelarut. 3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

1. Kertas pembungkus digunakan untuk membungkus kertas rokok dalam ukuran ream.

2. Core digunakan sebagai inti dari gulungan kertas selama proses penggulungan baik di paper machine maupun di bagian finishing.

3. Kertas Koran digunakan untuk mengepak hasil produksi.

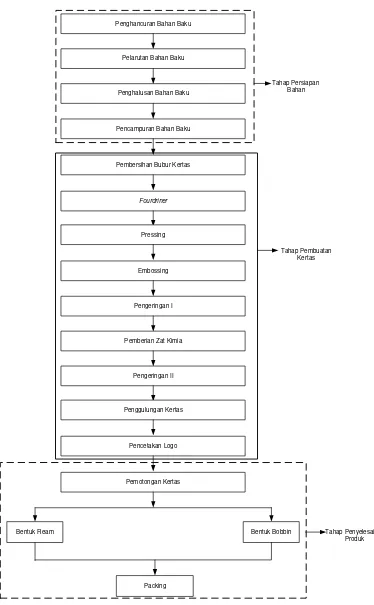

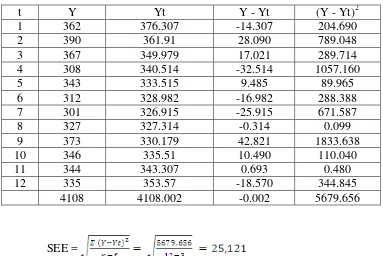

2.6.2. Uraian Proses Produksi

Proses produksi kertas rokokdi PT Pusaka Prima Mandiri terbagi atas tiga tahapan utama, yaitu tahapan persiapan, tahapan proses pembuatan kertas di

paper machine, dan tahapan penyelesaian produk.

2.6.2.1. Tahapan Persiapan

Bahan yang digunakan ada tiga yaitu pulp NBKP, LBKP, dan CaCO3. a. Pengolahan NBKP

Bahan baku NBKP dimasukkan ke dalam hdyra pulper dengan mengunakan konveyor. hdyra pulper ini menggunakan tangki untuk menguraikan serat-serat pulp yang dicampur dengan white water sebagai pengencer. Didalam

hdyra pulper terdapat pisau sebagai alat pemotong lembaran pulp sehinggan didapatkan buburan dengan konsistensi 38-40 gr/ltr. Proses berlangsung secara batch setiap 10-20 menit. Bahan baku ini digunakan sebanyak 1,5 bal untuk satu kali pelarutan. Kemudian buburan NBKP ditransfer ke wood dump chest sebagai tempat penampungan sementara yang didalamnya terdapat

agiator (pengaduk) untuk membuat konsistensi bubur tetap terjaga. Lalu buburan NBKP dipompakan ke refiner. Refiner merupakan suatu alat yang berfungsi untuk memotong dan memecahkan serat sehingga serat-serat menjadi lebih halus. Kemudian buburan yang telah halus ini ditampung di

b. Pengolahan LBKP

LBKP sekitar 1,5 bal dihancurkan selama 10-20 menit untuk mendapatkan konsistensi 38-40 gr/ltr. Proses juga berlangsung secara batch. Pelarutan LBKP dilakukan di hydra pulper bergantian dengan NBKP, setelah itu dipompa ke dalam storage chest, sebagai tempat penampungan sementara. Larutan terus diaduk agar tidak mengendap sehingga kosistensinya tetap. c. Pengolahn Broke

Buburan broke yang diproses di stock preparation ini berasal dari dry broke

dan wet broke. Khusus untuk dry broke sebelum masuk ke mixing chest

terlebih dahulu dihancurkan di sydra pulper untuk dibuat buburan dengan kosistensi tertentu, selanjutnya buburan broke ditransfer ke super vibrator

yang fungsinya hamper sama dengan refiner yaitu memecah gumpalan serat. Sedangkan untuk wet broke aliran prosesnya hamper sama dengan dry broke

tetapi melalui super vibrator karena wet broke tersebut berupa serat-serat yang sudah halus , maka alirannya langsung menuju broke chest.

d. Pengolahan Kalsium Karbonat

Kalsium karbonat dilarutkan di dissolving tank sesuai dengan kebutuhan, tetapi biasanya dilarutkan sebanyak 125 kg untuk dicampur dengan 2000 liter air. Larutan diaduk selama 15 menit agar kosistensinya terjaga. Hasil larutan kalsium karbonat disaring dengan vibrating screen dengan ukuran 100 mesh. e. Pencampuran Bahan Baku

berlainan sesuai dengan grade kerts rokok yang diinginkan oleh pihak konsumen. Selama proses pencampuran akan timbul buih karena adanya oksigen dan ditambahkan deformer untuk menghilangkan buih tersebut. Setelah dari mixing chest campuran tersebut kemudian dipindahkan dan ditampung pada mchine chest dan siap diolah di paper machine.

2.6.2.2. Tahapan Proses Pembuatan Kertas di Paper Machine Tahapan proses pembuatan kertas di paper machine adalah: a. Pembersihan bubur kertas

Larutan pulp dari machine chest dibersihkan kotorannya melalui centi cleaner

agar endapan di dalam buburan kertas seperti pasir dan juga benda-benda padatan lainnya, biji besi, batu kerikitl, dan lain-lain dapat disaring dan dikeluarkan. Kemudian larutan digiling kembali dan dihaluskan melalui stock master refiner sehingga kosistensinya tinggal 24 – 28 gr/ltr, dan kemudian buburan dimasukkan melalui high pressure screen ke fourdinier.

b. Fourdinier

c. Pressing

Lembaran (sheet) kemudian ditarik oleh pick-up press untuk mengeluarkan air yang masih dikandungnya, walaupun masih basah kertas tersebut sudah cukup kuat untuk ditarik. Kandungan air sesudah proses ini diharapkan menjadi sekitar 60-65%.

d. Embrossing

Setelah di press maka pada tahap ini dicetak garis-garis horizontal (verge marking). Pencetakan ini dilakukan pada saat lembaran kertas melewati roll yang sudah di set sesuai garis yang diinginkan.

e. Pengeringan I

Setelah dibentuk garis, kertas dikeringkan secara bertahap pada dryer I. Pengeringan ini dilakukan pada roll dryer yang berjumlah sepuluh roll. Dimana lembaran tersebut secara bergantian melewati roll-roll dan panas dari roll tersebut akan mengeringkan kertas.

f. Pemberian Zat Kimia

Kertas yang sudah dikeringkan kemudian dimasukkan ke dalam size press,

yang kemudian ditambahkan zat kimia pada kertas dengan menyentuhkan kertas pada roll yang berputar.

g. Pengeringan II

h. Penggulungan Kertas

Kertas yang sudah kering kemudian digulung dengan on rell sehingga berbentuk gulungan besar atau disebut dengan jumbo roll.

i. Pencetakkan Logo

Jumbo roll dari on rell kemudian diberi logo perusahaan (merek) dari konsumen yang memesan. Jumbo roll ini telah melewati tahapan pemeriksaan bagian pengendalian mutu (laboratorium). Apabila pada proses repping ini masih dijumpai kertas yang tidak memenuhi standar maka bagian repping

harus membuangnya (sebagai broke) setebal 1 cm. j. Pemotongan Kertas

Roll yang lebih kecil dari repping machine kemudian dipotong kembali menjdi roll dengan ukuran sesuai dengan permintaan konsumen pada roll slitter. Dari roll slitter selanjutnya dibawa ke mesin ream cutter ataupun

bobbin slitter. Pada proses ini juga dilakukan pemeriksaan kembali.

2.6.2.3. Tahapan Penyelesaian Produk

Pada tahap ini, rol-rol kertas rokok dibagi menurut bentuk kertas yang akan diproduksi. Kegiatan-kegiatan yang ada antara lain:

1. Ream cutter

a. cutting, oleh dilakukan pemeriksaan pada hasil pemotongan mesin. Apabila pemotongan kasar, maka kertas akan dibuang menjadi broke.

b. penampilan fisik, dilakukan pemeriksaan pada kebersihan kertas. Jika kertas kotor akan dibuang dan dijadikan broke.

c. rectangular, dilakukan pemeriksaan pada kertas berbentuk ream, kertas dilipat dan diperiksa apakah simetris atau tidak.

2. Bobbin slitter

Rol-rol dari slitter dipotong lagi pada bagian ini menjadi beberapa bobbin. Pada tahap ini, kertas yang berbentuk bobbin masih diperiksa lagi untuk terakhir kalinya. Pemeriksaan yang dilakukan adalah:

a. cutting, dilakukan pemeriksaan pada hasil pemotongan mesin. Apabila pemotongan kasar, maka kertas akan dibuang menjadi broke.

b. penampilan fisik, dilakukan pemeriksaan pada kebersihan kertas. Jika kertas kotor akan dibuang dan dijadikan broke.

c. Hasil penggulungan, dilakukan pemeriksaan pada kertas berbentuk

bobbin. Bobbin yang sudah dipotong, diperiksa gulungannya apakah rapi atau tidak.

3. Packaging

Produk jadi dibungkus dengan pembungkus, kemudian dipindahkan ke gudang barang jadi untuk selanjutnya dikirimkan ke konsumen atau pabrik rokok.

Penghancuran Bahan Baku

Pelarutan Bahan Baku

Penghalusan Bahan Baku

Pencampuran Bahan Baku

Pembersihan Bubur Kertas

Fourdriner

Pressing

Embossing

Pengeringan I

Pemberian Zat Kimia

Pengeringan II

Penggulungan Kertas

Pencetakan Logo

Pemotongan Kertas

Bentuk Ream Bentuk Bobbin

Packing

Tahap Persiapan Bahan

Tahap Pembuatan Kertas

Tahap Penyelesaian Produk

[image:45.595.116.490.77.682.2]Sumber: PT. Pusaka Prima Mandiri

2.7. Mesin dan Peralatan 2.7.1. Mesin Produksi

Mesin-mesin yang digunakan dalam melaksanakan kegiatan produksi kertas rokokdi PT Pusaka Prima Mandiri yaitu:

1. Tangki Penampungan

a. Wood Dump Chest digunakan menampung larutan NBKP yang berasal dari hydra pulper sebelum diproses pada refiner.

b. Wood refiner chest digunakan menampung larutan NBKP yang berasal dari refiner sebelum dimasukkan ke dalam mixing chest.

c. Storage chest digunakan menampung larutan LBKP yang berasal dari

hydra pulper sebelum dimasukkan ke dalam mixing chest.

d. Super vibrator chest digunakan menampung broke dari super vibrator sebelum dimasukkan ke dalam broke chest.

e. Broke chest digunakan menampung broke yang sudah dihancurkan pada

rotary screen (wet broke) dan super vibrator chest sebelum dimasukkan ke dalam mixing chest.

f. Mixing chest digunakan mencapur NBKP, LBKP, dan broke menjadi satu untuk kemudian dialirkan ke dalam machine chest.

g. Machine chest digunakan menampung campuran larutan pulp sebelum diproses dalam paper machine.

2. Tangki pengolahan pulp

a. Hydra Pulper digunakan menghancurkan dan melarutkan NBKP dan

b. Sydra Pulper digunakan melarutkan broke yang kemudian dialirkan ke

super vibrator.

c. Super Vibrator digunakan menghancurkan dan menghaluskan broke yang kemudian dialirkan ke broke chest.

d. Twin Hydralic Refiner digunakan menghancurkan dan menghaluskan NBKP yang kemudian dialirkan ke refiner chest.

e. Pompa digunakan memompakan larutan pulp melalui pia-pipa dari satu tangki ke tangki yang lain.

3. Mesin

a. Head of machine untuk mengencerkan buburan dan membersihkan serta mengatur laju buburan.

- Centi cleaner, yang terdiri dari pipa kerucut untuk memisahkan kotoran dari pulp.

- Rotary screen, untuk menyaring pulp atau serat yang kasar yang dikembalikan ke sistem.

- Constant level tank, untuk menstabilkan keadaan buburan dilengkapi dengan alat otomatis 1 buah flow meter dan motor rised pulper.

b. Four driner untuk membentuk buburan menjadi lembaran/sheet.

c. Pick up press digunakan mengeluarkan air yang masih dikandung oleh lembaran kertas.

d. Embosser digunakan mencetak garis-garis horizontal pada kertas.

f. Dryer digunakan mengeringkan lembaran kertas.

g. Roll slitter digunakan memotong jumbo roll menjadi roll yang lebih kecil. h. Ream cutter digunakan memotong rol kecil menjadi lembaran ream.

i. Bobbin slitter digunakan memotong rol-rol kecil menjadi gulungan atau

bobbin.

j. Repping machine digunakan mencetak garis atau pola sesuai dengan permintaan konsumen.

k. Bobbin reaclemer digunakan memperbaiki bobbin yang rusak dari bobbin slitter.

2.7.2. Peralatan

Peralatan (equipment) yang digunakan pada proses pembuatan kertas di PT. PPM adalah:

1. Pompa

Fungsi : Memompakan larutan bubur kertas melalui pipa-pipa dari tangki yang satu ke tangki yang lain.

2. Hinged Forklift

Forklift digunakan untuk mengangkut jumbo roll ke daerah finishing untuk dipotong pada mesin-mesin roll slitter. Selain itu juga digunakan untuk mengangkut barang jadi ke gudang jadi.

3. Hoist Crane

Crane digunkan untuk mengangkut jumbo roll ke daerah repping machine. Operasi pemakaiannya dikendalikan dengan switch gantung dari lantai.

2.7.3. Utilitas

Utilitas dalam sebuah pabrik adalah unit pembantu produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Sarana pendukung yang ada di pabrik PT. PPM terdiri dari:

1. Listrik

Tenaga listrik dibutuhkan untuk menggerakkan motor listrik, pompa kompresor, mesin bubut, bor las, AC, lampu penerangan, dan keperluan lainnya. Untuk memenuhi kebutuhan listrik, perusahaan memperolehnya dari PLN dan bila aliran listrik dari PLN terputus maka perusahaan telah menyediakan generator sendiri sebanyak 3 unit.

2. Kebutuhan air

3. Boiler

Fungsi boiler disini adalah untuk menghasilkan energi panas yang diperlukan pada proses produksi untuk mengeringkan lembaran-lembaran kertas dan memberikan energi uap pada pencampuran chemical.

2.8. Safety and Fire Protection

Safety and Fire Protection di PT Pusaka Prima MAndiri (PPM) telah didukung oleh sarana dan prasarana yang disediakan oleh perusahaan antara lain adalah kegiatan keselamatan kerja yang dilengkapi dengan Alat Pelindung Diri (APD) seperti helm, masker, sarung tangan, dan sepatu boat. Penanggulangan bahaya kebakaran perusahaan melengkapi unit bagian produksinya dengan menggunakan alat pemadam api (protector).

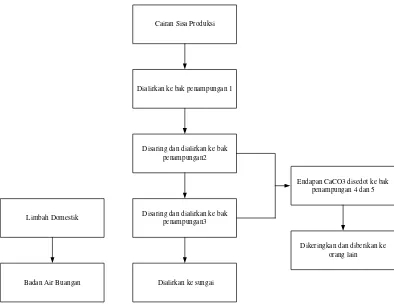

2.9. Limbah

Limbah yang dihasilkan oleh PT. PPM adalah limbah padat dan limbah cair. Limbah padat bersumber dari broke bekas pembuangan proses pembuatan kertas rokok dan limbah padat domestik (alat tulis kantor, dan sebagainya).

Limbah padat berupa broke ( kertas bekas) terlebih dahulu dikelompokkan berdasarkan parameter porosity. Broke yang masih bisa digunakan akan disimpan dan digunakan sebagai vahan baku tambahan untuk proses selanjutnya, sedangkan

Broke Produksi

Endapan CaCO3

Diklasifikasikan

Disimpan

Dijual

Limbah Domestik Diklasifikasikan Pembuangan terakhir milik PEMDA

Gambar 2.3. Diagram Pengolahan Limbah Padat PT PPM

Limbah cair yang dihasilkan PT PPM adalah berupa cairan sisa-sisa hasil produksi yang mengandung endapan dan limbah domestik. Dalam pengolahan limbah cair, PT PPM mempunyai lima bak penampungan. Bak 1 merupakan tempat penampungan dari sisa-sisa hasil produksi yang mengandung endapan. Air dari bak 1 dialirkan ke bak 2 melalui overflow, dimana pada bak 2 ini airnya lebih jernih dari bak 1 dan endapannya pun berkurang. Dari bak 2 dilairkan melalui

Cairan Sisa Produksi

Dialirkan ke bak penampungan 1

Disaring dan dialirkan ke bak penampungan2

Disaring dan dialirkan ke bak penampungan3

Dialirkan ke sungai Limbah Domestik

Badan Air Buangan

Endapan CaCO3 disedot ke bak penampungan 4 dan 5

Dikeringkan dan diberikan ke orang lain

Gambar 2.4. Diagram Pengolahan Limbah Cair PT PPM

[image:52.595.114.508.81.389.2]Adapun parameter yang digunakan yaitu BOD 5, COD, TSS, dan PH. Untuk BOD 5 dan COD diukur setiap sebulan sekali, sdangkan TSS dan PH diukur setiap hari. Parameter pengujian limbah disajikan pada Tabel 2.3.

Tabel 2.3. Parameter dan Kadar Maksimum Limbah Cair Parameter Limbah Cair Kadar Maksimum (mg/ltr)

BOD 5 60

COD 100

TSS 45

PH 6,0 – 9,0

BAB III

LANDASAN TEORI

3.1. Peramalan

Menurut Sukaria Sinulingga (2009), menggunakan model matematik dalam peramalan besarnya potensi permintaan terhadap produk-produk yang akan dibuat pada umumnya lebih didominasi oleh perusahaan yang beroperasi dalam lingkungan make to stock. Tetapi, akhir-akhir ini perusahaan-perusahaan dalam lingkungan make to order juga sudah semakin tertarik untuk menggunakan teknik-teknik peramalan, walaupun hasilnya digunakan sebagai bahan perbandingan terhadap hasil-hasil analisis berdasarkan analisis skenario perkembangan pasar yang dibuat oleh pimpinan puncak.

Metode peramalan dapat diklasifikasikan atas dua kelompok besar yaitu metode kualitatif dan kuantitatif. Metode kualitatif didasarkan pada pertimbangan akal sehat (human judgement) dan pengalaman. Metode kuantitatif adalah sebuah prosedur formal yang menggunakan model matematik dan data masa lalu untuk memproyeksikan kebutuhan di masa yang akan datang.

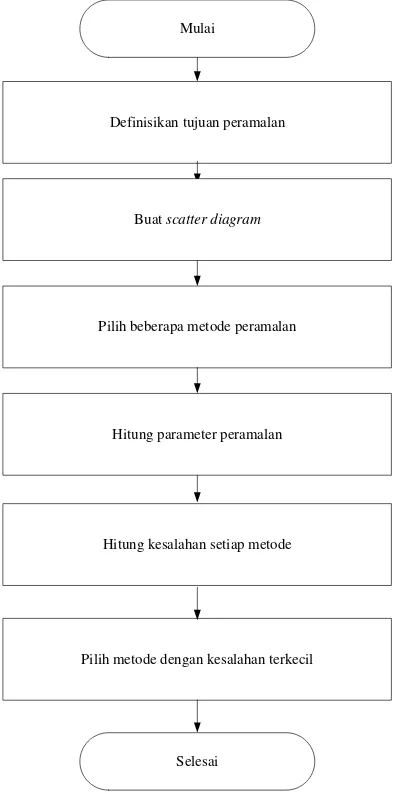

Menurut Rosnani Ginting (2007) terdapat prosedur umum yang digunakan dalam peramalan secara kuantitatif yaitu:

1. Definisikan tujuan peramalan 2. Pembuatan diagram pencar.

3. Pilih minimal dua metode peramalan yang dianggap sesuai. 4. Hitung parameter-parameter fungsi peramalan.

5. Hitung kesalahan setiap metode peramalan.

6. Pilih metode yang terbaik, yaitu yang memiliki kesalahan terkecil. 7. Lakukan verifikasi peramalan.

3.1.1. Metode Time Series

Menurut Baroto Teguh (2002) bahwa metode time series adalah metode peramalan secara kuantitatif dengan menggunakan waktu sebagai dasar peramalan. Secara umum, permintaan masa yang akan datang dipengaruhi oleh waktu. Untuk membuat suatu peramalan diperlukan data historis (masa lalu) permintaan. Data inilah yang akan dianalisis dengan menggunakan parameter waktu sebagai dasar analisis.

Peramalan dengan time series memiliki prosedur yang harus dilaksanakan secara utuh. Bila tidak, maka risiko-risiko berikut akan terjadi:

1. Hasil peramalan tidak valid, sehingga tidak dapat diterapkan.

2. Kesulitan mendapatkan/memilih metode peramalan yang akan memberikan validitas ramalan tinggi.

Sukaria Sinulingga (2009) mengemukakan bahwa time series adalah serangkaian observasi terhadap suatu variabel tertentu yang dilakukan secara diskrit. Analisis time series mengasumsikan bahwa time series dapat didekomposisi ke dalam sejumlah komponen atau faktor-faktor terkait dan kemudian masing-masing komponen-komponen diidentifikasi. Pemahaman terhadap komponen tersebut kemudian digunakan untuk membentuk model matematika yang disebut model peramalan. Model ini digunakan untuk membuat peramalan. Faktor-faktor terkait yang dimaksud pada umumnya adalah trend (trend), siklus (cycle), musiman (seasonal variation) dan residu (random factors). Dengan menggunakan faktor-faktor di atas, model peramalan berdasarkan time series dapat dijelaskan sebagai berikut:

Y = TCSR dimana, Y = nilai peramalan

T = trend

C = siklus variasi sekitar trend S = variasi musiman

R = residu atau variasi lainnya yang tidak dapat dijelaskan 1. Trend (T)

Trend ialah salah satu komponen peramalan yang menunjukkan kecenderungan yang dapat dilihat dari pola permintaan masa lalu. Bila tidak ada trend maka permintaan bersifat konstan.

2. Siklus (C)

3. Variasi musiman (S)

Variasi musiman ialah pola permintaan tinggi dan rendah yang terjadi berulang-ulang setiap tahun. Variasi ini pada umumnya terjadi karena faktor musim, baik karena iklim maupun kebiasaan manusia misalnya musim lebaran, musim liburan, tahun baru, natal, dan lain-lain setiap tahun.

4. Residu (R)

Residu menggambarkan kesempatan terjadinya variasi karena faktor random. Variasi ini tidak dapat dijelaskan oleh trend, siklus ataupun pergerakan musiman. Residu ini tidak dapat diramalkan karena tidak diketahui faktor penyebab terjadinya.

3.1.1.1.Metode Moving Average

Menurut Baroto Teguh (2002), peramalan yang berdasarkan metode rata-rata bergerak ialah peramalan dengan menggunakan data-data permintaan dalam beberapa periode lalu secara berurutan, biasanya mencakup 1 tahun. Data permintaan ini dihaluskan (smoothed out) dengan cara membagi jumlah permintaan selama beberapa periode dengan jumlah periode sehingga diperoleh jumlah permintaan rata-rata per periode. Dalam hal ini, periode dapat berupa bulanan atau kuartalan. Istilah rata bergerak dimunculkan karena harga rata-rata dihitung secara berkelanjutan dengan membuang data permintaan satu periode lama dan menggantinya dengan data periode baru.

Rumus metode moving average adalah

m

f ... f f f

f t 1 t 2 t 3 t M

t − − − −

∧ + + + +

dimana: m = jumlah periode yang digunakan sebagai dasar peramalan (nilai m ini bila minimal 2 dan maksimal tidak ada ditentukan secara subjektif

t

f

∧

= ramalan permintaan (real) untuk periode t ft = permintaan aktual periode t

3.1.1.2.Metode Weight Moving Average

Formula metode weight moving average adalah:

m t m

t c f c f

f

c − − −

∧

+ +

= 1 1 2 2 1

t

f

dimana: ft

∧

= ramalan permintaan (real) untuk periode t ft = permintaan aktual pada periode t

c1 = bobot masing-masing data yang digunakan (

∑

ci =1), ditentukan secara subjektifm = jumlah periode yang digunakan untuk peramalan (subjektif)

2.1.1.3.Metode ExponentialSmoothing

Ada beberapa metode yang dikelompokkan dalam metode exponential smoothing, yaitu:

1. Single (simple) exponential smoothing

Formula untuk metode single exponential smoothing (SES) adalah:

(

)

t 1 tt αf 1 α f

f −

∧

Dimana: ft

∧

= perkiraan permintaan untuk periode t

α = suatu nilai (0 < α < 1) yang ditentukan secara subjektif ft = permintaan aktual pada periode t

ft-1 = perkiraan permintaan pada periode t-1 2. Double exponential smoothing

Formula DES adalah:

F’t = a0 + a1 t + et

Dimana a0, a1, adalah parameter proses dan e mempunyai nilai harapan dari 0 dan sebuah varians 2

e

σ . Misalkan β = 1 – α, sehingga:

Ft = α ft+ α β ft-1+ α β2 ft-2+...+ α βt-1 f1 + βt f0 Persamaan di atas dapat pula dituliskan ulang sebagai:

∑

−= −

+

= t 1

0 i

0 t 1 t i

t α βf β f

F

Double exponential smoothing adalah modifikasi dari exponentialsmoothing, yang dirumuskan sebagai berikut:

[ ] [ ]

1 t

βX αXt

Xt2 = + 2 −

Dimana: Xt[2] = F’t = peramalan double exponential smoothing

3.1.1.4.Metode Proyeksi Kecenderungan dengan Regresi

Menurut Rosnani Ginting (2007), metode ini merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang akan diteliti pada masa yang akan datang. Bentuk fungsi dari metode ini dapat berupa:

1. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a=

∑

1dimana : Yt = nilai tambah N = jumlah periode 2. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

n bt Y

a= −

( ) ( )

( )

∑

∑

∑ ∑ ∑

− − − = 2 2 t t n y t ty n b3. Kuadratis, dengan fungsi peramalan: Yt = a + bt + ct2

dimana : n t c t b Y a 2

∑

−∑

−∑

= ∂ −=θ bα

c 2 α β θα δ b − ∂ − ∂ =

(

∑

)

−∑

=∂ 2 2 4

t n t

∑ ∑

−∑

= t Y n tY

δ

∑ ∑

−∑

= t Y n t Y

∑ ∑

−∑

= 2 2 3

t n t t

α

4. Eksponensial, dengan fungsi peramalan: Yt = aebt

dimana : n t b Y

a=

∑

ln −∑

ln

( )

2 2 t t n lnY t lnY t n lna∑

∑

∑

∑

∑

− − =5. Siklis, dengan fungsi peramalan: n t 2π cos c n t 2π sin b a

Yˆt = + +

dimana : n t 2π cos c n t 2π bsin na Y

∑

∑

= + +∑

∑

∑

= + + n t 2π cos n t 2π sin c n t π 2 sin b n t 2π sin a n t 2π Ysin 2∑

∑

∑

= + + n t 2π cos n t 2π sin b n t π 2 cos c n t 2π cos a n t 2π Ycos 2 3.1.1.5.Metode Dekomposisiseteliti mungkin. Konsep dasar pemisahan bersifat empiris dan tetap, yang mula-mula memisahkan unsur musiman, kemudian trend, dan akhirnya unsur siklis.

Adapun langkah-langkah perhitungannya adalah sebagai berikut: 1. Ramalkan fungsi Y biasa (dt = a + bt)

2. Hitung nilai indeks

3. Gabungkan nilai perolehan indeks kemudian ramalkan yang baru

3.1.2. Metode Kausal

Metode kausal mengasumsikan faktor yang diperkirakan menunjukkan adanya hubungan sebab akibat dengan satu atau beberapa variabel bebas (independen). Kegunaan dari metode kausal untuk menemukan bentuk hubungan antara variabel-variabel tersebut dan menggunakannya untuk meramalkan nilai dari variabel tidak bebas (dependen). Pada model ini untuk meramalkan permintaan tidak hanya memperhatikan waktu, tetapi juga memperhatikan faktor yang mempengaruhi.

Metode kausal terdiri atas beberapa metode, antara lain: 1. Metode regresi dan korelasi

2. Model Ekonometrik

Metode ini didasarkan atas peramalan pada sistem persamaan regresi yang diestimasikan secara simultan. Baik untuk peramalan jangka pendek maupun untuk jangka panjang, ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan untuk penggunaan metode peramalan ini adalah data kuartalan beberapa tahun.

3. Model Input-Output

Metode ini dipergunakan untuk menyusun proyeksi trend ekonomi jangka panjang. Model ini kurang baik ketepatannya untuk peramalan jangka pendek. Data yang digunakan untuk metode ini adalah data tahunan selama sekitar sepuluh sampai lima belas tahun. (Rosnani Ginting, 2011)

3.1.3. Analisis Kesalahan Peramalan

Hendra Kusuma (2004) mengemukakan bahwa Bedworth mengusulkan penggunaan beberapa tolok ukur kesalahan peramalan. Kesalahan peramalan di periode t adalah selisih antara nilai data aktual dan peramalan:

1 t 1

1 y y

e = −

dan total jumlah kesalahan adalah:

∑

∑

= − 1t

1 y

y e(t)

mengatasi masalah pengurangan nilai e(t) positif sebagai akibat adanya e(t) negatif, beberapa alternatif yang biasanya digunakan adalah:

1. Mean Absolute Deviation (MAD)

N y y MAD 1 t 1

∑

− =2. Mean Square Error (MES)

(

)

N y y MSE 2 1 t 1∑

− =3. Mean Absolute Percent Error (MAP)

∑

− = 1 1 100 MAP y y y N tDua ukuran pertama, MAD dan MSE merupakan alat evaluasi teknik-teknik peramalan dengan berbagai macam parameter. Semakin rendah nilai MAD dan MSE, peramalan akan semakin baik (mendekati data masa silam). Tetapi nilai terendah (kecuali nol) tidak memberikan indikasi seberapa baik metode peramalan yang digunakan dibandingkan dengan metode lainnya.

3.2. Perencanaan Jangka Menengah

Dalam menterjemahkan rencana agregat ke dalam jadwal induk produksi, ada dua masukan penunjang yang perlu dipertimbangkan yaitu final assembly schedules dan rough-cut capacity planning. Final assembly schedules adalah rencana jadwal perakitan yang menjamin seluruh produk yang diinginkan pelanggan dapat dikirimkan tepat waktu. Dengan demikian, rencana jadwal perakitan ini akan menjadi alat kontrol bagi penyelesaian setiap part, komponen, dan sub-assembly yang dibutuhkan dalam perakitan akhir setiap produk. Secara matematis, jadwal perakitan akhir ditetapkan dengan cara mengurangi lamanya waktu yang dibutuhkan untuk pelaksanaan proses operasi perakitan akhir, pemeriksaan mutu, dokumentasi, dan persiapan pengiriman dari jadwal atau tanggal pengiriman produk tersebut kepada pelanggan.

3.4. Kapasitas

Hendra Kusuma (2004) menyatakan bahwa kapasitas didefinisikan sebagai jumlah output (produk) maksimum yang dapat dihasilkan suatu fasilitas produksi dalam suatu selang waktu tertentu. Pengertian ini harus dilihat dari tiga perspektif agar lebih jelas, yaitu:

1. Kapasitas desain: Menunjukkan output maksimum pada kondisi ideal di mana tidak terdapat konflik penjadwalan, tidak ada produk yang rusak atau cacat, perawatan hanya yang rutin, dsb.

2. Kapasitas efektif: Menunjukkan output maksimum pada tingkat operasi tertentu. Pada umumnya kapasitas efektif lebih rendah daripada kapasitas desain.

3. Kapasitas aktual: Menunjukkan output nyata yang dapat dihasilkan oleh fasilitas produksi. Kapasitas aktual sedapat mungkin harus diusahakan sama dengan kapasitas efektif.

Dalam kaitannya dengan definisi di atas maka perencanaan kapasitas berusaha untuk mengintegrasikan faktor-faktor produksi untuk meminimisasi ongkos fasilitas produksi.

3.5. Rough-Cut Capacity Planning (RCCP)

Menurut Sukaria Sinulingga (2009), Rough-Cut Capacity Planning

kapasitas tidak memperhitungkan jumlah persediaan produk dan work in progress

yang sudah ada. Juga, analisis dan evaluasi kebutuhan kapasitas hanya didasarkan stasiun kerja kritis (bottleneck work center). Kebutuhan kapasitas dihitung dalam satuan kapasitas standar yang disebut bill of capacity. Apabila bill of capacity

telah ditetapkan, maka dihitung beban kerja (work-load) stasiun kerja dan kemudian dibandingkan dengan kapasitas yang tersedia. Bila tidak mencukupi maka berbagai kebijakan akan dipilih.

Rough-Cut Capacity Planning menghitung kebutuhan kapasitas secara kasar dan membandingkannya dengan kapasitas tersedia. Perhitungan secara kasar yang dimaksud terlihat dalam dua hal yang menjadi karakteristik RCCP yaitu: Pertama, kebutuhan kapasitas masih didasarkan pada kelompok produk, bukan produk per produk dan kedua tidak memperhitungkan jumlah persediaan yang telah ada.

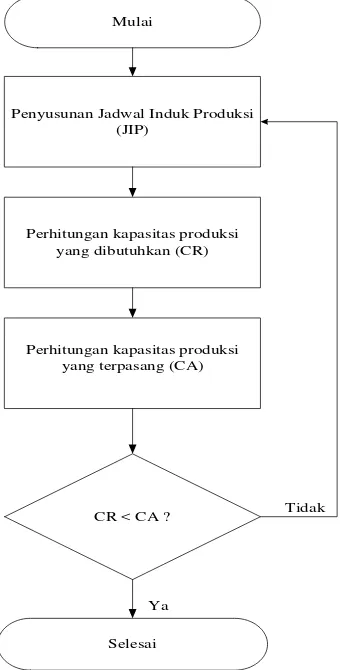

Vincent Gasperz (1988) menyatakan terdapat empat langkah yang diperlukan untuk melaksanakan RCCP, yaitu:

1. Memperoleh informasi tentang rencana produksi dari MPS.

2. Memperoleh informasi tentang struktur produk dan waktu tunggu (lead times).

3. Menentukan bill of resources.

jk ik n

k

b a Required

Capacity

∑

=

=

1

untuk semua i, j.

Keterangan :

ik

a = Waktu baku pengerjaan produk k pada stasiun kerja i

jk

b = Jumlah produk k yang akan dijadwalkan pada periode j

Kapasitas tersedia diperoleh dengan rumus perhitungan sebagai berikut:

CapacityAvailable = Waktu Kerja Tersedia x Utilisasi x Efisiensi

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat Penelitian

Penelitian dilakukan di PT. Pusaka Prima Mandiri (PT. PPM) yang merupakan perusahaan manufaktur beralamat di Jl. Brigdjen Zein Hamid Km 6,9 Titi Kuning, Medan, Sumatera Utara.

4.2. Objek Penelitian

Objek dalam penelitian ini adalah kapasitas produksi kertas rokok (cigarette paper) jenis bobbin dan ream.

4.3. Jenis Penelitian

Jenis penelitian ini adalah penelitian penelitian deskriptif dengan pendekatan kuantitatif, yaitu suatu jenis penelitian dengan mengumpulkan, menyusun, mengolah dan menganalisis data angka agar dapat memberikan gambaran mengenai suatu keadaan tertentu sehingga dapat diambil kesimpulan dari penelitian tersebut.

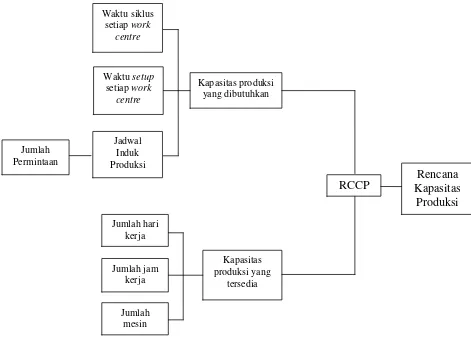

4.4. Kerangka Konseptual

kapasitas pada perusahaan. Untuk menghitung kapasitas produksi yang dibutuhkan maka diperlukan jumlah permintaan. Kemudian harus diketahui juga waktu siklus setiap work centre, hari kerja, jam kerja dan jumlah mesin produksi agar dapat diketahui berapa jumlah kapasitas yang tersedia. Dari hasil perhitungan kapasitas yang tersedia maka dilakukan perbandingan antara kapasitas yang tersedia dengan kapasitas yang dibutuhkan sebagai evaluasi.

Gambar 4.1. Kerangka Konseptual Penelitian Waktu siklus

setiap work centre

Waktu setup

setiap work centre

Jadwal Induk Produksi Jumlah

Permintaan

Kapasitas produksi yang dibutuhkan

RCCP

Rencana Kapasitas

Produksi Jumlah hari

kerja

Jumlah jam kerja

Jumlah mesin

Kapasitas produksi yang

4.5. Variabel Penelitian

Variabel-variabel pada penelitian ini antara lain: 1. Variabel independen

Variabel independen pada penelitian ini antara lain: a. Permintaan produk

Permintaan produk merupakan jumlah produk yang diminta oleh konsumen. Ukuran permintaan produk dinyatakan dalam satuan unit.

b. Waktu setup

Waktu setup merupakan waktu yang dibutuhkan untuk mempersiapkan stasiun kerja. Ukuran waktu setup dinyatakan dalam satuan waktu.

c. Waktu operasi

Waktu operasi adalah waktu yang diperlukan untuk memproses produk pada setiap stasiun kerja. Ukuran waktu operasi dinyatakan dalam satuan waktu.

d. Jam kerja

Jam kerja merupakan keterangan mengenai jumlah jam kerja operator pada lantai produksi per hari. Ukuran jam kerja dinyatakan dalam satuan waktu. e. Hari kerja

Jumlah mesin merupakan keterangan mengenai banyaknya mesin pada lantai produksi. Ukuran hari kerja dinyatakan dalam satuan unit.

g. Jadwal induk produksi (MPS)

Jadwal induk produksi (MPS) merupakan pernyataan tentang produk akhir yang direncanakan untuk diproduksi berkaitan dengan kuantitas dan periode waktu.

h. Kapasitas tersedia

Kapasitas tersedia merupakan jumlah output maksimum tersedia yang dapat dihasilkan oleh sumber daya produksi. Ukuran kapasitas tersedia dinyatakan dalam satuan waktu.

2. Variabel dependen

Variabel dependen dalam penelitian ini adalah RCCP (Rough Cut Capacity Planning). RCCP merupakan proses konversi rencana produksi menjadi kebutuhan kapasitas. RCCP menghitung kebutuhan kapasitas secara kasar dan membandingkannya dengan kapasitas tersedia.

4.6. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan selanjutnya adalah perumusan masalah yaitu mengidentifikasi masalah yaitu adanya ketidaksesuaian antara persediaan produk dengan permintaan konsumen

3. Kemudian mengidentifikasi variable penelitian berupa variable dependen dan independen.

4. Kemudian dilakukan pengumpulan data.

Data yang dikumpulkan adalah sekunder berupa data yang diperoleh dari arsip perusahaan dan wawancara terhadap pihak perusahaan. Data-data yang dikumpulkan antara lain data tenaga kerja, data produksi dan data mesin Dilakukan analisis terhadap hasil pengolahan data.

5. Ditarik kesimpulan dan diberikan saran untuk penelitian

Adapun langkah-langkah proses penelitian yang ditunjukan pada Gambar 4.2.

4.7. Instrumen Penelitian

Penelitian dilakukan dengan teknik observasi langsung pada lantai produksi. Instrumen yang digunakan adalah dalam pengumpulan data penelitian adalah sebagai berikut:

a. Worksheet, digunakan sebagai media untuk mencatat data primer yang dibutuhkan.

b. Alat tulis, digunakan sebagai alat untuk menulis data primer yang dibutuhkan. c. Stopwatch, digunakan sebagai alat pengukur waktu proses produksi kertas

Studi Pendahuluan 1. Kondisi Pabrik 2. Proses Produksi 3. Informasi Pendukung 4. Masalah

Studi Kepustakaan 1. Studi Literatur 2. Jurnal

Identifikasi Masalah Awal

Adanya Ketidaksesuaian antara Persediaan Produk dengan Permintaan Konsumen

Identifikasi Variabel-Variabel Penelitian 1. Variabel dependen

- Kapasitas yang dibutuhkan - Kapasitas yang tersedia - Rencana kapasitas produksi 2. Variabel independen

<