KETANGGUHAN RETAK DINAMIK BAHAN KOMPOSIT GFRP

UNTUK HELMET INDUSTRI DISEBABKAN BEBAN IMPAK

MENGGUNAKAN MSC/NASTRAN FOR WINDOWS

TESIS

Oleh

JUSNITA

037015008/MTM

PROGRAM DOKTOR DAN MAGISTER TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KETANGGUHAN RETAK DINAMIK BAHAN KOMPOSIT GFRP

UNTUK HELMET INDUSTRI DISEBABKAN BEBAN IMPAK

MENGGUNAKAN MSC/NASTRAN FOR WINDOWS

TESIS

Untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Teknik Mesin

Pada Sekolah Pascasarjana Universitas Sumatera Utara

OLEH

JUSNITA

037015008/MTM

PROGRAM DOKTOR DAN MAGISTER TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Judul Tesis

:KETANGGUHAN RETAK DINAMIK BAHAN KOMPOSIT GFRP UNTUK HELMET INDUSTRI DISEBABKAN BEBAN IMPAK MENGGUNAKAN MSC/NASTRAN FOR WINDOWS

Nama Mahasiswa : Jusnita

Nomor Pokok : 037015008

Program Studi : Teknik Mesin

Menyetujui Komisi Pembimbing

(Prof. Dr. Ir. Bustami Syam, MSME) Ketua

(Prof.Dr.Ir. Samsul Rizal, M.Eng) (Prof. Basuki Wirjosentono, MS, Ph.D)

(Anggota) (Anggota)

Ketua Program Studi, Dekan,

(Prof. Dr. Ir. Bustami Syam, MSME) (Prof. Dr. Ir. Armansyah Ginting, M.Eng)

Telah Diuji pada

Tanggal: 28 Nopember 2008

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. Bustami Syam, MSME

Anggota : 1. Prof.Dr.Ir. Samsul Rizal, M.Eng

2. Prof. Basuki Wirjosentono, MS, Ph.D

3. Dr.Ing. Ir. Ikhwansyah Isranuri

ABSTRAK

Penelitian ini menyajikan tentang pengujian yang dilakukan menggunakan pendekatan metode elemen hingga dengan spesimen yang berbentuk pelat komposit

glass fiber reinforced plastic (GFRP) untuk mengetahui nilai ketangguhan retak

dinamik disebabkan beban impak. Program simulasi ini dibuat dengan menggunakan perangkat lunak MSC/NASTRAN for Windows dengan sub program FEMAP pembebanan dinamik. Untuk menyederhanakan pada proses simulasi, spesimen digambarkan setengah geometri karena bentuknya yang simetri, demikian pula dalam membuat mesh diatur dengan memperkecil ukuran mesh (fine mesh) pada daerah sekitar ujung retak. Pada pengujian ini beban impak diperoleh dari tegangan yang masuk ke spesimen dengan terlebih dahulu harus mengetahui diameter input bar dan tebal spesimen. Melalui simulasi ini juga diketahui propagasi tegangan yang terjadi; proses simulasi dimulai dengan mendefinisikan sifat material, membuat geometri dan mesh, menentukan kondisi batas, memberi beban, serta melakukan analisa dinamis dengan type analisis adalah transientdynamic/time dan type output displacement and

stress. Hasil simulasi elemen hingga menunjukkan pola distribusi tegangan pada

seluruh permukaan pelat. Besarnya faktor intensitas tegangan pada daerah retak mendekati hasil atau penelitian secara eksperimen. Harga rata-rata faktor intensitas tegangan yang diperoleh secara simulasi juga mendekati harga faktor intensitas tegangan kritis (ketangguhan retak) dari specimen GFRP yang diakibatkan oleh beban impak.

ABSTRACT

This research is to study computer simulation of glass fiber reinforced plastic (GFRP) plate specimen, by finite element method. Its goal is to know the stress intensity factor and compared them with the critical intensity factor (fracture toughanes/obtained using experimental method. The simulation utilized MSC MSN/NASTRAN for Window software and FEMAP sub program with impact load model. To simplify the simulation process, specimens were drawn in half because of its symmetric. Small meshes are placed closed to the fracture tip. In this research the impact load propagated into the specimen uzed an experimental load model. The simulation was started by defining material characteristics, creating geometric, meshing, the plate defining boundary condition, applying the load. Analyses the stress intensity factor found form simulation is closed to the one obtained by experimental work, transient dynamic/time and the displacement and stress output type. The result of finite element simulation shows the stress distribution on the plate. The average stress intensity factor calculated in this study are in good agreement with the critical stress intensity facture (fracture toughness) obtained using experiments.

KATA PENGANTAR

Puji syukur kita panjatkan ke hadirat Tuhan Yang Maha Esa, dengan berkat

limpahan rahmat dan karunianya, penulis dapat menyelesaikan tesis ini dengan judul:

“ Ketangguhan Retak Dinamik Bahan Komposit GFRP Untuk Helmet industri

Disebabkan Beban Impak Menggunakan MSC/NASTRAN For Windows“.

Penulisan tesis ini terlaksana berkat dorongan dan arahan dari berbagai

pihak, terutama para komisi pembimbing, para pembanding yang melalui seminar

proposal penelitian telah banyak memberi saran dan masukan demi kesempurnaan

penulisan laporan tesis ini.

Pada kesempatan ini, penulis menyampaikan rasa terima kasih yang

sedalam-dalamnya kepada Prof. Dr. Ir. Bustami Syam, MSME, Prof. Dr. Ir. Samsul

Rizal,M.Eng, Prof.Dr. Basuki Wirjosentono, MS,Ph.D selaku komisi pembimbing

dan juga sebagai Ketua dan anggota yang telah memberikan kesempatan pada penulis

untuk melaksanakan salah satu penelitiannya serta memberi petunjuk dan arahan

dalam menentukan langkah-langkah pada pelaksanaan penelitian ini.

Prof. Dr. Ir. Bustami Syam, MSME dan Dr.Ing.Ikhwansyah Isranuri selaku

Ketua Program Studi dan Sekretaris Program Studi Magister Teknik Mesin SPs-USU

yang telah memberikan kesempatan dan fasilitas serta menyetujui penulisan laporan

tesis ini, agar penulis dapat melaksanakan tesis ini untuk mendapatkan

masukan-masukan demi penyempurnaan dari mulai sistem penulisan dan hal-hal lain yang

Direktur Sekolah Pascasarjana Universitas Sumatera Utara, yang telah

memberi kesempatan kepada saya untuk menyelesaikan pendidikan S2, Bapak-bapak

Dosen Penguji dan Pembanding yang telah memberikan tanggapan dan saran

perbaikan, serta rekan-rekan yang telah berpartisipasi sehingga dapat selesai tesis ini.

Suami dan anak-anak tercinta yang telah memberi semangat baik lahir maupun

bahtin dan dengan sabar menunggu perjuangan ini.

Penulis menyadari tesis ini masih jauh dari kesempurnaan, kritik dan saran

sangat diharapkan untuk perbaikan pada masa-masa mendatang dan semoga tulisan

sederhana ini ada manfaatnya,...Amin.

Medan, Februari 2010

Penulis,

J u s n i t a

RIWAYAT HIDUP

Nama : Jusnita

Tempat/Tgl. Lahir : Pekanbaru, 08 Juni 1972

Pekerjaan : Staf Pengajar Fakultas Teknik Mesin Universitas Muhmmadiyah Riau (UMRI)

Alamat Kantor : Kampus Universitas Muhmmadiyah Riau (UMRI) Jl. KH. Ahmad Dahlan No. 88 Sukajadi Pekanbaru-Riau

Pendidikan

Sekolah dasar (SD) Negeri No.0.40 di Pekanbaru Tahun 1978 s/d 1984

Sekolah Menengah Pertama (SMP) Neg. 7 di Sumbar Tahun 1984 s/d 1987

Sekolah Menengah Atas (SMA) Neg. No.2 di Pekanbaru Tahun 1987 s/d 1990

Fakultas Teknik Univ. Islam Riau Tahun 1990 s/d 1996

Riwayat Pekerjaan

PC Epson Batam Center Tahun 1996 s/d 1997

Intruktur Komputer Lembaga PII Koputindo Pekanbaru Tahun 1997 s/d 1999

Intruktur Komputer Lembaga IKPI Pekanbaru Tahun 1999 s/d 2000

Ketua Jurusan Akademi Teknologi Muhammadiyah (ATOM)

Pekanbaru-Riau Tahun 2001 s/d 2003

Pembantu Direktur I Bidang Keuangan ATOM Pekanbaru Tahun 2008 s/d 2010

Pelatihan-Pelatihan

1. Penyusunan Angka Kredit Dosen PTS

2. Pelatihan assesor kompetensi jurusan otomotif Badan Standarisasi Nasional Kerja

Indonesia (BSNI) 20 Nopember s/d 24 Desember 2006 di Pekanbaru

3. Simposium Nasional Hak Kekayaan Intelektural (HKI) Ke III se Indonesia di

Pekanbaru 2006

4. Administrasi Akademik dan Sistem Kredit Semester 1 s/d 4 Februari 2006 di

Kopertis wilayah x Padang

5. Penyusunan Kurikulum 14 s/d 20 Pebruari 2007 di Koperti Wilayah X Padang

6. Penulisan Buku Ajar 5 Juli s/d 31 Juli 2007 di Pekanbaru.

7. Penyusunan Silabus Berbasis Kompetensi Nasional 23 s/d 25 September 2007 di

DAFTAR ISI

2.1. Standarisasi dan Klarifikasi Helemet Industri ... 2.2. Kontruksi Helmet Industri ... 2.2.1. Helmet industri bahan komposit ... 2.3. Material Komposit Polimer ... 2.4. Jenis Bahan Matrik dan Sifat-sifat Mekanik ... 2.5. Klarifikasi Bahan Serat dan Sifat-sifat Mekanik ... 2.6. Mekanisme Retak Komposit ... 2.7. Mekanisme Kegagalan ... 2.8. Ketangguhan Retak (Fracture Toughness) ... 2.9. Teori Propagasi Tegangan ...

2.9.1. Rambatan gelombang tegangan pada batang ... 2.9.2. Impak pada batang ... 2.9.3. Pengukuran kekuatan pelat bahan komposit ...

2.10.Metode Elemen Hingga ... 2.11.Tegangan dan Regangan ...

2.11.1. Tegangan ... 2.11.2. Teori regangan normal maksimum ... 2.11.3. Teori tegangan geser maksimum ... 2.11.4. Teori kegagalan (failure theorities) ... 2.11.5. Teori energi distorsi (VonMisses) ... 2.11.6. Fungsi bentuk (shape fucion) ...

DAFTAR TABEL

No. Judul Halaman

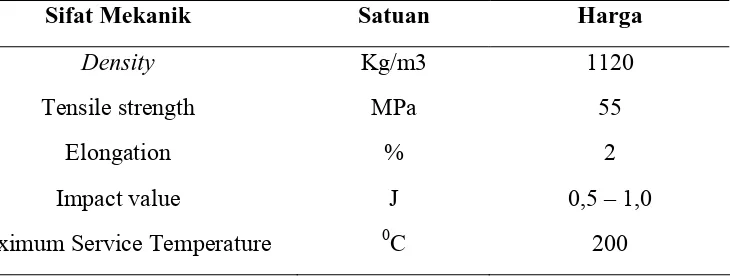

2.1. Kemampuan mekanis unsaturated polyester resin ... 11

2.2. Sifat-sifat mekanis serat jenis E-glass ... 12

2.3. Poisson ratio ν untuk sudut α dan θ ... 16

3.1. Sifat mekanis GFRP ... 38

DAFTAR GAMBAR

Helmet Industri ...

Kontruksi Helmet Industri ...

Helmet Industri Bahan Komposit ...

Mikro kerusakan laminasi pada matrik, dan terjadi delaminasi

pada lampisan matrik ...

Bentuk spesimen type SENB ...

7

2.7. Prilaku gelombang longitudinal ... 17

2.8. Susunan batang uji ... 19

2.9. Prilaku batang setelah terjadi impak ... 20

2.10. Prilaku tegangan pada interface input bar dan spesimen ... 23

2.11. Teknik dua gage pada setup uji pelat komposit ... 24

2.12. Model struktur (mesh) pada sebuah pelat ... 26

2.13. Elemen tegangan berdimensi tiga ... 29

2.14. Elemen tegangan (a) elemen tegangan pritical (b) lingkaran Mohr triaksial regangan ... 30 Gambar susunan serat pada pelat GFRP lima lapis ……… 35 37 3.2. Set up alat uji impak ……….. 38

3.3. Susunan batang impak, batang penerus dan pelat komposit ... 39

3.4. Lokasi dari strain gage 3 ... 39

3.6. Model simulasi dengan MSC/NASTRAN ... 41

3.7. Diagram alir simulasi MSC/NASTRAN for Windows ... 42

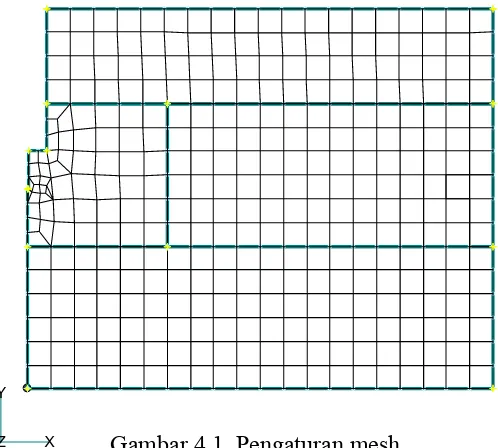

4.1. Pengaturan mesh pada spesimen ……… 45

4.2. Pemberian beban pada spesimen ... 46

4.3. Pemberian beban dan kondisi batas pada spesimen ... 46

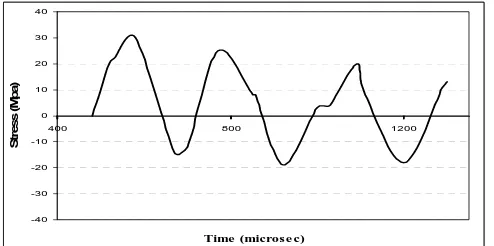

4.4. Grafik fungsi waktu vs tegangan pada lokasi strain gauge ... 47

4.5. Grafik fungsi dinamik... 47

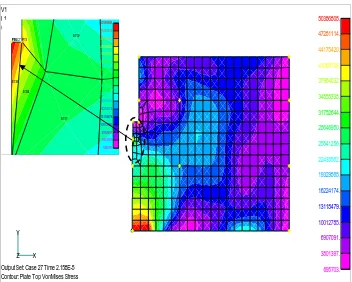

4.6. Distribusi tegangan VonMises ... 50

4.7. Grafik distribusi VonMises... 50

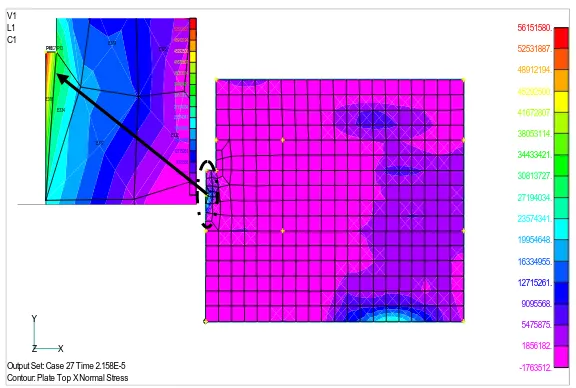

4.8. Distribusi VonMisesarah x ... 51

4.9. Grafik distribusi tegangan arah x ... 51

4.10. Distribusi VonMises arah y ... 52

4.11. Grafik distribusi tegangan arah y ... 52

4.12. Grafik regangan vs stress intensity critical factor ... 55

:

DAFTAR ISTILAH

Simbol Besaran Satuan

K Faktor Intensitas Tegangan MPa m

KI in Faktor Intensitas Tegangan Kritis MPa m

σ Tegangan MPa

σu Tegangan Ultimate MPa

σYs Tegangan Mulur Mpa

σmax Tegangan Maksimum MPa

σ0 Tegangan Nominal MPa

E Modulus Elastis GPa

τ Tegangan Geser MPa

ν Poison ratio - δ Elongation % F Gaya KN

P Beban N

W Lebar spesimen m

t Tebal spesimen m

α Sudut perletakan strain gauge 0

θ Sudut perletakan strain gauge 0

r Jari-jari mm

DAFTAR LAMPIRAN

No. Judul Halaman

1 Distribusi tegangan ... 58

2 Grafik VonMises ... 64

4 Spesimen uji impak ... 66

3 Setup uji tarik ... 66

ABSTRAK

Penelitian ini menyajikan tentang pengujian yang dilakukan menggunakan pendekatan metode elemen hingga dengan spesimen yang berbentuk pelat komposit

glass fiber reinforced plastic (GFRP) untuk mengetahui nilai ketangguhan retak

dinamik disebabkan beban impak. Program simulasi ini dibuat dengan menggunakan perangkat lunak MSC/NASTRAN for Windows dengan sub program FEMAP pembebanan dinamik. Untuk menyederhanakan pada proses simulasi, spesimen digambarkan setengah geometri karena bentuknya yang simetri, demikian pula dalam membuat mesh diatur dengan memperkecil ukuran mesh (fine mesh) pada daerah sekitar ujung retak. Pada pengujian ini beban impak diperoleh dari tegangan yang masuk ke spesimen dengan terlebih dahulu harus mengetahui diameter input bar dan tebal spesimen. Melalui simulasi ini juga diketahui propagasi tegangan yang terjadi; proses simulasi dimulai dengan mendefinisikan sifat material, membuat geometri dan mesh, menentukan kondisi batas, memberi beban, serta melakukan analisa dinamis dengan type analisis adalah transientdynamic/time dan type output displacement and

stress. Hasil simulasi elemen hingga menunjukkan pola distribusi tegangan pada

seluruh permukaan pelat. Besarnya faktor intensitas tegangan pada daerah retak mendekati hasil atau penelitian secara eksperimen. Harga rata-rata faktor intensitas tegangan yang diperoleh secara simulasi juga mendekati harga faktor intensitas tegangan kritis (ketangguhan retak) dari specimen GFRP yang diakibatkan oleh beban impak.

ABSTRACT

This research is to study computer simulation of glass fiber reinforced plastic (GFRP) plate specimen, by finite element method. Its goal is to know the stress intensity factor and compared them with the critical intensity factor (fracture toughanes/obtained using experimental method. The simulation utilized MSC MSN/NASTRAN for Window software and FEMAP sub program with impact load model. To simplify the simulation process, specimens were drawn in half because of its symmetric. Small meshes are placed closed to the fracture tip. In this research the impact load propagated into the specimen uzed an experimental load model. The simulation was started by defining material characteristics, creating geometric, meshing, the plate defining boundary condition, applying the load. Analyses the stress intensity factor found form simulation is closed to the one obtained by experimental work, transient dynamic/time and the displacement and stress output type. The result of finite element simulation shows the stress distribution on the plate. The average stress intensity factor calculated in this study are in good agreement with the critical stress intensity facture (fracture toughness) obtained using experiments.

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Perkembangan bidang konstruksi dalam dunia industri terhadap kebutuhan

material teknik semakin meningkat dewasa ini. Hal ini terlihat dengan meningkatnya

permintaan terhadap bahan-bahan teknik yang tergolong memiliki kualitas yang lebih

tinggi, misalnya; dalam hal kemampuan (sifat-sifat mekaniknya), harganya lebih

murah dan banyak dijual di pasaran. Dalam pengembangan teknologi dan proses

seperti; bidang konstruksi, produksi atau manufaktur sangat erat hubungannya dengan

sifat-sifat mekanik yang dimiliki oleh suatu material, khususnya dalam bidang teknik

material yang semakin hari semakin sulit dipenuhi oleh bahan-bahan yang ada

selama ini.

Teknologi material di masa depan perlu dikembangkan lagi sesuai dengan

kebutuhan dunia industri saat ini. Para peneliti sebelumnya telah banyak melakukan

penelitian terhadap berbagai jenis material misalnya; aluminium, stainless steel, cast

iron, polimer, dan komposit polimer untuk berbagai kebutuhan. Guna menjawab

tantangan disebabkan dampak dari suatu kemajuan teknologi material yang telah

banyak digunakan sebagai bahan dasar dari berbagai sektor industri, maka penulis

cenderung untuk melakukan penelitian lanjutan yaitu tentang jenis material

komposit polimer yang akan digunakan sebagai bahan dasar untuk pembuatan suatu

Kecelakaan kerja sering terjadi di kalangan industri konstruksi dan

manufaktur. Aturan hukum yang mengatur tentang Kesehatan, Keselamatan dan

Kecelakaan Kerja (K3) telah ditetap [1], namun di lapangan masih banyak industri

yang mengabaikan dari ketentuan tersebut. Pada kasus di lapangan sering kali

kecelakaan kerja disebabkan oleh jatuhnya atau terlemparnya benda yang mengenai

bagian kepala pekerja. Untuk mengurangi atau mencegah tingginya angka kecelakaan

kerja di industri konstruksi, para pekerja dilengkapi dengan alat pelindung diri.

Salah satu alat pelindung diri yang digunakan adalah helmet. Tujuan memakai

helmet adalah untuk mencegah terjadinya kecelakaan pada kepala disebabkan benda

jatuh bebas dikalangan industri konstruksi.

Untuk itu helmet merupakan suatu alat pelindung kepala yang harus

digunakan oleh si pekerja, hal ini menurut ketentuan dan peraturan dari K3 helmet

yang digunakan tentunya juga adalah helmet yang telah lolos uji menggunakan teknik

uji yang standard [2]. Kenyataan di lapangan bahwa, masih banyak helmet yang

digunakan di industri tidaklah memenuhi uji yang standard. Penyelidikan dan

pengujian terhadap kehandalan dan kekuatan helmet telah dilakukan oleh beberapa

peneliti dan balai pengujian yang mengkaji beberapa aspek yang berbeda, Thomson,

R.D [3] melakukan penyelidikan tentang kekuatan dan ketahanan helmet industri

terhadap beban transversal, yang mana penelitian tersebut menghasilkan beban

transversal cenderung lebih mempengaruhi kontur/bentuk helmet industri.

Penelitian helmet industri juga telah dilakukan secara simulasi komputer

perilaku yang terjadi pada helmet disebabkan benda jatuh dari ketinggian 40 meter.

Penelitian tersebut menyimpulkan bahwa tulangan sangat mempengaruhi kosentrasi

tegangan. Penyelidikan dan pengujian tentang cedera pada kepala dan otak yang

disebabkan oleh beban impak kecepatan rendah telah dilaporkan oleh para peneliti

pada bidang Biomechanics atau Bioengineering. Sedangkan Yu T., etl [5] melakukan

pengujian terhadap kekuatan dan ketahanan helmet dengan pengimpakan terpusat dan

pengimpakan penetrasi metode drop-weight.

Helmet industri yang terbuat dari bahan polimer Ethylene Propelene

Copolymer (EPM) yang mengalami prilaku mekanik yang berbeda antara

pembebanan impak kecepatan rendah dan impak kecepatan tinggi. Besar kecilnya

beban impak yang diterima helmet tergantung pada tinggi rendahnya suatu benda

yang jatuh. Helmet yang banyak digunakan dikalangan industri Indonesia umumnya

masih belum memenuhi syarat keselamatan kerja, artinya helmet tersebut tidak

menjamin sipemakai akan aman dari benda jatuh bebas dari ketinggian tertentu.

Ditinjau dari segi kekuatannya masih belum mampu atau tahan terhadap

benturan benda keras, sehingga menyebabkan terjadinya cedera kepala [3]. Syam, B

[6] melakukan penelitian tentang ketangguhan retak dinamik dan mekanisme

kerusakan GFRP berhubungan terhadap intensitas tegangan disebabkan beban impak.

Penelitian tersebut menyimpulkan bahwa ketangguhan retak dinamik untuk bahan

komposit GFRP 12 MPa m, untuk statik 10 MPa m . Selain itu juga tingkat

disebabkan pemakaian helmet yang relatif lama oleh para pekerja. Sehingga perlu

kenyamanan, dalam hal ini tidak terasa panas, tidak berat yang menyebabkan

ketidak betahan si pemakai [7].

Untuk ini maka perlu dilakukan penelitian terhadap material komposit yang

akan digunakan sebagai material helmet. Pengujian yang akan dilakukan dengan

menggunakan pendekatan metode elemen hingga dengan spesimen yang berbentuk

pelat komposit GFRP untuk mengetahui nilai ketangguhan retak dinamik disebabkan

beban impak.

1.2. Perumusan Masalah

Dalam penelitian ini yang menjadi dasar pemikiran di sini adalah penggunaan

jenis material helmet non standard yang dibuat dari bahan polimer seperti; Ethylene

Propelene Copolymer (EPM). Setelah dilakukan pengujian oleh peneliti terdahulu

diketahui material helmet non standard masih belum dapat menjamin kekuatannya

atau tidak mampu menahan beban yang disebabkan benturan benda keras [5]. Dengan

adanya pengembangan dalam bidang produksi untuk meningkatkan kualitas jenis

material helmet yang dibuat dari bahan Ethylene Propelene Copolymer (EPM)

diharapkan mampu menahan benturan benda keras.

Oleh sebab itu dapat dirumuskan beberapa masalah dalam penelitian ini yaitu;

bagaimana distribusi tegangan yang terjadi disebabkan beban impak menggunakan

simulasi elemen hingga MSC/Nastran for Windows, berapa nilai ketangguhan retak

impak menggunakan simulasi elemen hingga MSC/Nastran for Windows. Atas dasar

permasalahan di atas, maka perlu dilakukan penelitian dibidang material teknik untuk

pembuatan produk helmet dari jenis material komposit khususnya GFRP. Dari hasil

pengujian ini akan dapat diketahui apakah material GFRP akan memiliki

ketangguhan yang lebih tinggi dibandingkan dengan jenis material yang terbuat dari

polimer. Pengujian eksperimental ketangguhan retak dinamik terhadap bahan material

komposit GFRP telah dilakukan oleh Syam B, dkk [6].

Dengan menggambil data eksperimental yang dilakukan oleh peneliti

sebelumnya [6] maka penulis tertarik untuk melakukan penelitian tentang

ketangguhan retak dinamik bahan komposit GFRP untuk helmet industri disebabkan

beban impak dengan metode yang digunakan simulasi MSC/Nastran for Windows

dengan pembebanan dinamik dan megklarifikasikan dengan hasil simulasi dengan uji

eksperimental.

1.3. Tujuan Penelitian

1.3.1. Tujuan umum

Ketangguhan retak komposit GFRP untuk helmet industri disebabkan beban

impak menggunakan MSC/Nastran for Windows.

1.3.2. Tujuan khusus

1. Untuk mengetahui distribusi tegangan yang ditimbulkan pada spesimen

disebabkan beban impak dengan menggunakan simulasi elemen hingga

2. Untuk mengetahui inisiasi dan bentuk keretakan material komposit GFRP

dengan simulasi elemen hingga MSC/Nastran for Windows.

3. Untuk mendapatkan nilai factor intensitas tegangan kritis pada

pembebanan dinamis dengan menggunakan simulasi elemen hingga

MSC/Nastran for Windows dan mengklarifikasikan dengan hasil

pengujian eksperimental.

4. Untuk mendapatkan ketangguhan retak (fracture toughness) material

komposit GFRP.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah :

1. Memberi informasi pada dunia industri yang memproduksi helmet tentang

ketangguhan retak (Fracture Toughness) material komposit GFRP

menggunakan simulasi elemen hingga MSC/Nastran for Windows.

2. Memberi masukkan kepada Badan Standrisasi Nasional (BSN) untuk

mempertimbangkan beban impak dalam standarisasi nilai ketangguhan

retak.

3. Mengetahui tentang respon dan distribusi tegangan yang terjadi pada

material komposit GFRP disebabkan beban impak menggunakan simulasi

elemen hingga MSC/Nastran for Windows.

4. Memberi masukkan pada institusi untuk pengembangan ilmu pengetahuan

BAB 2

TINJAUAN PUSTAKA

2.1. Standarisasi dan Klasifikasi Helmet Industri

Hasil pengembangan produk helmet di sektor industri manufaktur, pada

umumnya jenis helmet yang digunakan oleh masyarakat di negara-negara maju telah

mempunyai standard tertentu. Diantara standard-standard helm yang dikenal secara

luas dan banyak telah menjadi referensi antara lain;

1. ANSI Z 89.1-1997 (Amirican National Standard Institute)

2. JIS T 8131 (Japan Industrial Standard)

3. SII (Standard Industri Indonesia), hanya mengeluarkan standard untuk

helmet pengendara sepeda motor.

4. Australia Standard (EN 397. AS/NZS 1801.SS98)

Untuk masing-masing standar memiliki klasifikasi yang berbeda berdasarkan

kegunaan dan material yang digunakan.

2.2. Konstruksi Helmet Industri

Konstruksi helm terdiri atas beberapa bagian. Secara umum bagian-bagian

tersebut dapat dilihat pada Gambar 2.2.

1

2

4

3 5

Keterangan gambar :

1. Tempurung

2. Jaring peredam benturan

3. Pelindung sinar matahari

4. Tali cincin

5. Tali dagu

Gambar 2.2. Kontruksi helmet industri

1. Tempurung adalah lapisan keras yang berfungsi melindungi kepala terhadap

benturan atau goresan dengan benda keras atau benda tajam. Sifat material yang

keras, homogen, liat, lentur, dan tahan terhadap perubahan cuaca.

2. Jaring, berfungsi untuk mengatur dan mengikatkan helm ke kepala dengan baik.

Jaring ini bersifat kuat dan tidak mulur. Ukuran jaring helm dapat diatur atau

3. Pelindung sinar matahari, berfungsi untuk melindungi mata dari cahaya matahari

yang langsung mengenai mata. Syarat bahannya tidak begitu ketat, tapi yang

penting bisa menahan sinar matahari yang akan masuk kemata. Pelindung ini ada

yang menyatu dengan tempurung helm, dan ada juga yang dipasangkan kemudian

(optional)

4. Peredam benturan (absorber), berfungsi meredam energi benturan, sehingga

energi benturan tidak diteruskan ke kepala. Lapisan ini bersifat lunak dan liat,

tetapi tidak kenyal.

5. Tali cincin, berfungsi untuk mengikat jaring helmet

6. Bantalan kepala, bersifat lunak dan berfungsi untuk memberikan kenyamanan

pada pemakai helm. Bantalan kepala ini bisa juga berbentuk jaringan atau

konstruksi lain yang berhubungan langsung dengan kepala.

7. Tali dagu, yang berfungsi agar jaring pengikat helm dapat terpasang di kepala

dengan baik dan kuat. Perlengkapan ini merupakan aksesori. Terbuat dari plastik

atau bahan-bahan lain yang lembut dan tidak menimbulkan kerusakan kulit. Tali

dagu lebarnya minimum 20 mm dan harus benar-benar berfungsi sebagai pengikat

helm ketika dikenakan di kepala.

2.2.1. Helmet industri bahan komposit

Geometri helmet disesuaikan dengan antropometri kepala manusia, yang

Gambar 2.3. Helmet Industri Bahan Komposit

2.3. Material Komposit Polimer

Material komposit polimer dapat didefinisikan sebagai gabungan dari dua atau

lebih material yang berbeda secara makroskopik dan masing-masingnya mempunyai

sifat-sifat yang diinginkan, tetapi tidak di dapat dari bahan-bahan penyusun (asal) jika

bekerja sendiri-sendiri [8]. Hal ini yang mendorong pengembangan komposit polimer

yang diperkuat serat gelas (GFRP). Serat gelas dan plastik dengan sifat fisis dan

mekanis yang baik dikombinasikan sehingga memberikan sifat meterial yang baru

dengan sifat-sifat unggul material tunggal penyusunnya.

Saat ini FRP banyak digunakan untuk komponen mesin, bangunan dan

kadang-kadang juga digunakan dengan beban dinamis pada berbagai tingkat

tegangan. Ada beberapa keuntungan dari FRPantara lain; a). memiliki sifat mekanis

yang baik, b). ringan dan mudah dibentuk, c). biaya perawatan ringan, d). tidak

dinamik telah banyak dilakukan oleh para peneliti sebelumnya. Syam, B [10] meneliti

kerusakan mekanik komposit GFRP yang dikenai beban impak.

Syam, B [11] mensimulasi elemen hingga pada pelat yang mengalami beban

impak. Syam, B [12] mengklarifikasi inisiasi retak pelat plaster akibat beban impak

menggunakan MSC/NASTRAN for windows. Shirley Savetlana [13] melakukan

pengujian menggunakan pendekatan terhadap ketangguhan retak dinamik GFRP dari

aspek viscoeelastik dan prilaku kerusakan matrik.

Dari beberapa pendapat para peneliti tersebut di atas tentang ketangguhan

retak (fracture toughness) material komposit polimer, maka peneliti tertarik untuk

melakukan penyelidikan terhadap material komposit polimer jenis GFRP dengan

membentuk spesimen uji yang menggunakan metode elemen hingga (MEH).

2.4. Jenis Bahan Matrik dan Sifat-sifat Mekanik

Menurut Chawla, [14] kemampuan mekanis dari unsaturated poliester resin

adalah seperti Tabel 2.1.

Tabel 2.1. Kemampuan mekanis unsaturated polyieter resin

Sifat Mekanik Satuan Harga

Density Kg/m3 1120

Tensile strength MPa 55

Elongation % 2

Impact value J 0,5 – 1,0

2.5. Klasifikasi Bahan Serat dan Sifat-sifat Mekanik

Bahan serat yang umum dipakai sebagai penguat pada komposit sangat

bervariasi, dimana penggunaannya tergantung pada jenis operasional dari komposit

tersebut. Sedangkan menurut Warner [15] serat yang umum digunakan antara lain

adalah: a). serat karbon, b). serat kevlar, c). serat E-glass. Untuk pemakaian pada

industri serat E-glass adalah yang paling banyak digunakan, disamping banyak

terdapat di pasaran, juga harganya lebih murah. Menurut Fried [16] sifat mekanik

serat jenis E-glass ditunjukkan pada Tabel 2.2.

Tabel 2.2. Sifat mekanik serat jenis E-glass

Sifat mekanik Satuan harga

Relative density g/cm3 2,55

Tensile strength Gpa 3,5

Modulus Elastisitas GPa 74

2.6. Mekanisme Retak Komposit

Beberapa tipe keretakan atau patahnya material yaitu; patah, rapuh, patah

ulet, dan patah akibat faktor kelelahan (fatique). Dengan adanya ilmu mekanika

keretakan sehingga dapat dilihat ketangguhan retak bahan, ukuran retak dan

tingkat tegangan saling terkait dalam hal untuk memperkirakan keretakan dari

struktur yang mengalami patah. Komposit polimer merupakan komponen

rekayasa dalam skala makro (engineering macroscale) yang tersusun dari

kombinasi dua atau lebih material yang menghasilkan kemampuan dan sifat-sifat

2.7. Mekanisme Kegagalan

Bahan komposit dinyatakan gagal bila tidak memiliki kemampuan untuk

memenuhi fungsi utama dari perencanaan yang dikehendaki. Masing–masing cara

dapat saja terjadi pada waktu yang berlainan dan juga dapat terjadi secara bersamaan

pada lokasi kegagalan. Pada 2.4 diperlihatkan gambar mikro (micrograph) dari

permukaan interface dari material laminasi yang mengalami kegagalan. Faktor utama

bahan mengalami kegagalan adalah beban maksimum yang bekerja melebihi dari

kekuatan bahan atau tegangan patah bahan.

Gambar 2.4. Mikro kerusakan laminasi pada matrik, dan terjadi delaminasi pada lapisan matriks

Tidak semua bahan mengalami kegagalan dengan cara yang sama juga

ditentukan oleh faktor kekuatan, kemuluran, dan kerapuhan ini merupakan

faktor-faktor yang menerangkan perilaku bahan atau mekanisme gagal suatu bahan.

Penyebab kegagalan adalah keretakan sebagian atau sepenuhnya, pembengkokan,

ukuran yang berubah terhadap waktu, akibat proses pengkaratan, aus atau perubahan

Model-model kegagalan tergantung pada tegangan atau beban yang terjadi,

arah beban, suhu atau temperatur, pengaruh lingkungan atau gabungan dari keadaan

tersebut. Faktor yang mempengaruhi kegagalan sangat tergantung pada sifat dasar

dan keadaan bahan tersebut, jenis pembebanan, besar pembebanan, suhu dan keadaan

lingkungan, pengaruh tumpuan beban, ketidak sempurnaan permukaan atau cacat

bahan dan pemerosesan produk.

2.8. Ketangguhan Retak (Fracture Toughness)

Ketangguhan retak merupakan suatu fenomena untuk mengukur ketahanan

suatu material terhadap perluasan retak [17]. Berbagai organisasi diseluruh dunia

telah mempublikasikan prosedur standard untuk pengukuran ketangguhan ratak,

termasuk Amirican Society for Testing and Material (ASTM), British Standard

Institution (BSI), dan Japan Society of Mechanical Engineers (JSME). Untuk

menentukan harga faktor intensitas tegangan kritis (KI) dapat dilihat pada gambar dua

dimensi dengan retak yang melewati single-ended pada gambar 2.5.

Gambar 2.5. Bentuk spesimen type SENB

Dally dan Sanford [18] membuat sebuah metode untuk mengukur dengan

tepat sebuah faktor intensitas tegangan dari komponen tegangan dalam arah x’ untuk

suatu rangkaian kekuatan yang tidak terbatas, dimana rangkaian pertama adalah

sebuah singularitas 1/√r, yang kedua konstan, yang ketiga √r dan sterusnya.

Y

Jika nilai khusus diambil untuk θ dan α, maka yang kedua dan ketiga hilang

dan rangkaian yang pertama menjadi seperti persamaan berikut ini:

⎥⎦

Intensitas tegangan bisa dihitung dengan tepat dengan persamaan 2.1 dan

tegangan yang diukur εx’x’ pada jarak sedang dari ujung retak. Karena poisson ratio

GFRP adalah 0,33 nilai θ dan α diambil 600 maka persamaan dapat dituli menjadi :

KI = Eε πr

3 8

Dimana :

KI = Faktor intensitas tegangan (MPa m)

E = Modulus Elastisitas (MPa)

ε = Regangan pada posisi strain gauge

R = Jarak ujung retak kepengukuran tegangan (mm)

Pemilihan sudut α dan θ tergantung pada poison rasio seperti yang ditunjukan pada

tabel 2.3.

Tabel 2.3. Poisson ratio ν untuk sudut α dan θ [19]

ν θ α

0,25 73,74 63,43

0,30 65,16 61,29

0,33 60,00 60,00

0,400 50,76 57,69

0,500 38,97 54,74

2.9. Teori Propagasi Tegangan

2.9.1. Rambatan gelombang tegangan pada batang

Untuk memahami teori impak terlebih dahulu diberikan penjelasan tentang

rambatan gelombang, khususnya rambatan gelombang di dalam medium elastis.

Gelombang tegangan adalah gelombang mekanis, yaitu gelombang yang memerlukan

suatu medium untuk dapat mentransmisikannya [20]. Kecepatan rambat gelombang

Ditinjau dari arah penjalaran, gelombang dibagi atas dua bagian yaitu: 1).

gelombang transversal, dan 2). gelombang longitudinal. Pada penelitian ini hanya

gelombang longitudinal yang akan dibahas lebih lanjut, karena merupakan dasar dari

rambatan gelombang tegangan. Gelombang longitudinal sebagai konsep dasar

pembahasan teori kekuatan tarik impak.

Sebagai pembahasan perilaku gelombang longitudinal pada sebuah batang

logam seperti gambar 2.7.

Gambar 2.7. Perilaku gelombang longitudinal

Error! Bookmark not defined.

Keseimbangan momentum pada Gambar 2.7 adalah sebagai berikut :

ΔmV = F t mV = F0 0 t

(A C t0 1 ρ0) V0 = σ0A t0

σ0=ρ0C V1 0 (2.3)

dimana :

C = Kecepatan gelombang longitudinal merambat pada batang 0

0,

v t

C

1,

V0 = Kecepatan partikel

σ0 = Tegangan pada batang

Modulus Elastisitas pada bahan dapat dinyatakan dengan persamaan :

E = C12 ρ

E

ρ

C1 = (2.4)

Substitusi persamaan (2.3) ke persamaan (2.4) akan diperoleh :

σ0= E0ρ0V (2.5)

Energi yang dipindahkan batang pada waktu t dapat dibedakan menjadi dua bagian

yaitu:

1. Energi regangan yang dipindahkan sebesar :

2

Sehingga energi total yang dipindahkan batang pada waktu t adalah:

1 2

1 2 = 2

0( 1 ) 0 0

A C t ρ V + 2

0( 1 ) 0 0

A C t ρ V

Et = 2 0( 1) 0 0

A C t ρ V (2.8)

Dengan demikian terlihat besarnya energi yang dipindahkan pada batang ditentukan

oleh harga-harga: A, C, t, ρ, dan kecepatan awal batang.

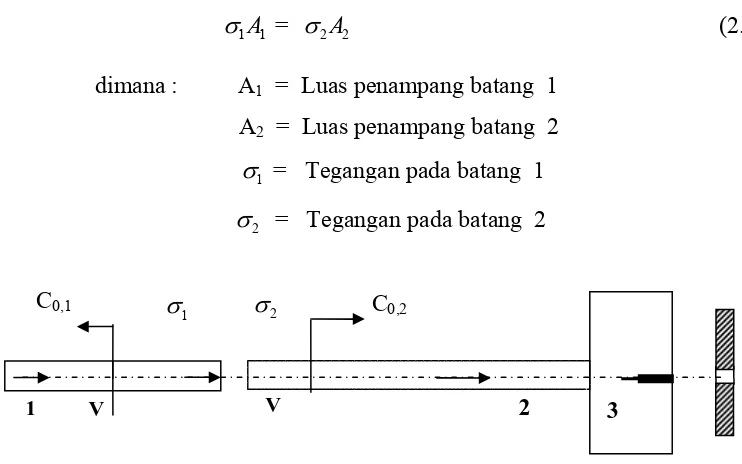

2.9.2. Impak pada batang

Susunan pada batang yang digunakan pada metode pengujian ini diperlihatkan

secara skematis pada Gambar 2.8, yang terdiri dari tiga batang; batang impak

(striker), batang penerus (input bar), dan specimen.

Gambar 2.8. Susunan Batang Uji

Spesimen pelat diletakkan bersentuhan secara bersentuhan secara kolonier

dengan input bar. Sebelum beban impak diberikan, batang impak mempunyai

kecepatan V1 sedangkan input bar dan batang spesimen mempunyai kecepatan yang

sama yaitu: V2 = V3 = 0, seperti yang pada gambar 2.9. Setelah impak, lihat gambar

2.10 (dimana: C01, C02, C03 adalah kecepatan gelombang dalam masing-masing

batang).

Batang Impak Batang Penerus

Spesimen

V1

Gelombang longitudinal tekan akan merambat dari bidang antar muka impak

(impact intirface) batang impak dan batang input bar kedalam masing-masing batang.

Akibatnya bidang antar muka impak dan spesimen pada akhirnya akan mempunyai

kecepatan yang sama sebesar V. Pada bidang antar muka akan terjadi keseimbangan

gaya, atau akan terjadi aksi dan reaksi antar kedua batang, yang dapat dinyatakan

dengan hubungan:

(impact intirface) batang impak dan batang input bar kedalam masing-masing batang.

Akibatnya bidang antar muka impak dan spesimen pada akhirnya akan mempunyai

kecepatan yang sama sebesar V. Pada bidang antar muka akan terjadi keseimbangan

gaya, atau akan terjadi aksi dan reaksi antar kedua batang, yang dapat dinyatakan

dengan hubungan:

σ11A11 = σ2A2 (2.9)

dimana : A1 = Luas penampang batang 1

A2 = Luas penampang batang 2

σ1 = Tegangan pada batang 1

σ2 = Tegangan pada batang 2

Gambar 2.9. Perilaku batang setelah terjadi impak

Dari hubungan impuls momentum diperoleh hubungan σ = E Vρ , dimana:

σ = tegangan impak, ρ= massa jenis bahan, E = modulus young dan V = kecepatan

partikel.

Dengan demikian pada batang impak yang bergerak dengan kecepatan V1

akan timbul tegangan sebesar:

V 2 3

C0,1

V

1

σ σ2 C0,2

σ1 = ρ1E V1( 1−V')

Selanjutnya kita tinjau batang 2, yang bergerak dengan kecepatan V’. melalui

gambar 2.9, dapat ditentukan tegangan pada batang 2, yaitu:

'

Substitusi Persamaan (2.10) ke Persamaan (2.11) akan menghasilkan :

2

sehingga dari persamaan (2.12) dapat ditulis :

σ ρ1 2E2 = ρ ρ1E1. 2E V2 1− ρ1E1σ2

σ ρ1 2E2+ ρ σ1E1 2 = ρ ρ1E1. 2E2V1 (2.13)

Dengan mensubstitusikan persamaan (2.12) ke persamaan (2.13) diperoleh :

1 1 2 2 1

Tegangan impak yang ditransmisikan ke input bar dan batang spesimen

tersebut ditentukan oleh kecepatan batang impak dan sifat-sifat mekanisnya. Bila luas

kedua penampang sama besar, maka;σ σ σ= =1 2. Selanjutnya tinjau rambatan

gelombang tegangan elastis pada input bar dan spesimen seperti pada Gambar 2.10.

Tegangan yang terjadi dari ujung kiri input bar sebesar σ akan ditimbulkan

pada interface input bar dan specimen pada saat = 2 0,2

l C

2

t , dimana: adalah panjang

input bar, dan adalah kecepatan gelombang elastis pada input bar. Dalam hal,

ada tiga bentuk gelombang yang terlibat, yaitu:

2

l

0,2

C

1. Tegangan yang terjadi, σ

2. Tegangan yang ditransmisikan, σT

3. Tegangan yang dibalikkan, σR

Gelombang tegangan tersebut dihubungkan oleh persamaan berikut ini :

A3 ρ3

Gambar 2.10. Perilaku tegangan pada interface input bar dan specimen

Bila α adalah faktor transmisi dan β adalah faktor refleksi, maka di peroleh

hubungan : σT = α.σ (2.18)

σR = β.σ (2.19)

Untuk material yang mempunyai sifat mekanis dan dimensi yang sama, maka

denga mensubstitusikan harga: E2 = E3 ; ρ2=ρ3 ; A2 = A3, dan = kedalam

persamaan (2.21) dan (2.22), diperoleh

2

l l3

T

σ = σ dan σR= 0. Ini berarti besar tegangan

yang ditransmisikan adalah sama dengan tegangan yang masuk, dan tidak ada

tegangan yang direfleksikan.

2.9.3. Pengukuran kekuatan pelat bahan komposit

Pada gambar 2.11. menunjukkan susunan batang impak, batang penerus, dan

batang spesimen (c). Batang-batang tersebut disusun koloneir satu sama lain. Perlu

diketahui berapa besarnya beban impak yang dibangkitkan pada intirface batang

penerus dan spesimen. Dengan cara pengukuran langsung tentu sangat sulit

dilakukan. Pengukuran beban impak, yang dibangkitkan pada lokasi impak,

dilakukan secara tidak langsung yaitu dengan menggunakan strain gage yang VT

σT

interface

V ’

V

σ σR

dilengketkan pada dua posisi dibatang penerus (lokasi a dan b). Prinsipnya,

gelombang tegangan yang melalui batang penerus ditangkap oleh strain gage a dan b.

Selanjutnya dengan menggunakan sirkit jembatan Wheatstone (bridge box),

dimana perubahan tahanan gage dirubah menjadi voltage out put, dan signal

conditioning akan menyesuaikan signal dengan kemampuan transient converter

(osiloskop).

Spesimen

Dalam penelitian ini juga akan dikembangkan suatu perhitungan beban impak

dilokasi c (intirface kedua batang yang bertumbukan) menggunakan teori propagasi

tegangan dalam batang satu dimensi. Dan program aplikasi excel digunakan untuk

membaca data yang dikirim transient converter ke PC dan menghitung besarnya

impak di lokasi c. Menurut teori propagasi tegangan, tegangan dilokasi a, b, dan c

dapat dihitung sebagai berikut :

σb( )t =σL( )t +σR( )t (2.20)

σa( )t =σL(t t− +1) σR(t+t1) (2.21)

900

800

Batang Impak Batang Penerus

600

700

a b

L

σ σR

c

1

( ) ( ) ( )

c t L t t R t

σ =σ + +σ −t1 (2.22)

1 1

( ) ( ) ( ) ( )

c t b t t b t t a t

σ =σ + +σ − −σ

maka : (2.23)

dimana :

t = waktu

d = jarak strain gage a dan b atau b dan c

C0 = kecepatan rambat gelombang dalam batang

0

C l

t1 =

Selanjutnya, variasi beban impak dapat dilakukan dengan mengatur jarak

impak (jarak antara ujung batang impak dan batang penerus). Dan beban impak juga

dapat diperbesar atau diperkecil, dengan mengatur tekanan udara didalam tabung

udara (air reservoir).

2.10. Metode Elemen Hingga

Metode Elemen Hingga (MEH) ini merupakan suatu cara pendekatan yang

sangat efektif yang memanfaatkan keunggulan tekologi komputer. Menggunakan

prinsip metode numerik untuk menyelesaikan suatu permasalahan dari suatu sistem

fisik kontinu dan kompleks yang sulit atau tidak dapat diselesaikan secara analitis.

Pada awalnya metode elemen hingga dikembangkan untuk menyelesaikan masalah

struktur, tetapi metode ini juga dapat diaplikasikan secara luas dalam berbagai bidang

ilmu dan rekayasa, seperti dalam masalah perpindahan panas (heat transfer), getaran

(vibration), elektromagnetik, mekanika fluida, dan lain-lain.

Metode elemen hingga yang digunakan pada penelitian ini, yaitu yang

bantuan perangkat lunak MSC/NASTRAN for windows versi 4.5, suatu paket progam

yang dikembangkan di Amerika Serikat oleh National Aeronautics and Space

Administration (NASA). Dalam metode ini, struktur solid dipandang sebagai

rangkaian elemen kecil yang berhubungan pada sejumlah titik pada tiap elemennya.

Rangkaian ini menjadi model struktur yang akan dianalisis dan disebut mesh,

sedangkan titik-titik penghubung dalam elemen tersebut disebut titik nodal atau node.

1

119 120 121 122 123 124

Gambar 2.12. Model struktur (mesh) pada sebuah plat.

Selanjutnya dengan meninjau seluruh elemen didapat sejumah persamaan aljabar

tertentu yang kemudian diselesaikan untuk mendapatkan harga-harga pada titik-titik

nodal tersebut, sehingga diperoleh solusi untuk seluruh bagian struktur yang

dimodelkan.

Untuk menyelesaikan sistem persamaan yang diperoleh, diperlukan

kondisi-kondisi batas. Kondisi batas dalam hal ini umumnya berupa gaya luar yang bekerja,

perpindahan yang diketahui, atau tumpuan. Semua kondisi batas terus dinyatakan

akan diketahui parameternya harus merupakan titik nodal. Jika beban yang bekerja

merupakan beban yang terdistribusi, maka beban tersebut harus diekivalensikan

menjadi gaya-gaya pada titik nodal atau berupa tekanan pada elemen-elemen.

Pendekatan yang digunakan pada metode elemen hingga ini, setidaknya mempunyai

dua sumber kesalahan. Kesalahan pertama ialah adanya perbedaan asumsi yang diambil

dengan kondisi yang sebenarnya, sehingga solusi metoda ini, bukan merupakan solusi eksak.

Besarnya kesalahan ini tergantung pada ukuran elemen yang digunakan dalam pemodelan

struktur. Sebagian besar formulasi elemen hingga akan menghasilkan solusi yang makin

mendekati solusi eksaknya (konvergen), jika ukuran elemen semakin kecil atau jumlah nodal

semakin banyak.

Sedangkan sumber kesalahan yang kedua terletak pada tingkat ketelitian proses

numerik dalam menyelesaikan sistem persamaan aljabar. Ini merupakan fungsi dari

kecermatan komputer, algoritma pemograman, jumlah persamaan, serta elemen yang dipakai

dalam pemodelan. Untuk mengatasi kedua sumber kesalahan diatas, dapat dilakukan dengan

melakukan pemodelan yang lebih baik, misalnya dengan memperbanyak jumlah elemen,

sampai solusi yang diperoleh cukup konvergen. Metode elemen hingga, walaupun

memiliki kelemahan seperti yang disebutkan diatas, namun juga mempunyai banyak

kelebihan dan memberi banyak keuntungan yang sangat berarti. Kelebihan metode ini

antara lain :

1. Dapat menyelesaikan hampir semua permasalahan fisik yang rumit

2. Dapat memberikan distribusi paramaeter yang diinginkan diseluruh bagian

struktur yang dianalaisis.

3. Dapat meningkatkan produktivitas dan efisiensi waktu serta biaya, karena

dapat mengurangi jumlah pengujian yang diperlukan, dan antara desain

dengan analisis dapat dilakukan secara bersamaan.

2.11. Tegangan dan Regangan

2.11.1. Tegangan

Intensitas gaya (gaya persatuan luas) disebut tegangan (stress). Dengan

mengangap bahwa tegangan terdistribusi secara merata pada seluruh bidang batang

penghubung. Gambar 2.13 Menampilkan suatu elemen tegangan berdimensi tiga, atau

tegangan triaksial (triaxial stress); menunjukkan tiga tegangan normal σ x

,

σy danσ z

,

semuanya positif; dan enam tegangan geser τ xy,

τ xz,

τ yx,

τ yz,

τ zx,

τ zy,

jugasemuanya positif.

Elemen tersebut berada dalam kesetimbangan statis, sehingga tegangan

normal yang arahnya keluar, adalah tegangan tarik yang dinyatakan positif. Orientasi

elemen tegangan terjadi dalam ruang dimana semua komponen tegangan geser

berharga nol. Bila elemen mempunyai orientasi khusus seperti ini, maka garis normal

terhadap setiap permukaan merupakan arah utamanya. Tegangan normal yang terjadi

merupakan tegangan utama atau tegangan prinsipal (principal stress) yaitu σ1, σ2,

y

Gambar 2.13. Elemen tegangan berdimensi tiga

Dengan prinsipal kesetimbangan gaya pada masing-masing arah utama, maka

akan didapat persamaan pangkat tiga, yaitu :

σ3-(σx + σy +σz) σ2+(σx σy + σx σz + σy σz - τ 2xy - τ 2yz - τ 2zx ) σ

2

yz - σy 2zx - σz 2xy) = 0

- (σx σy σz + 2τ xyτ yzτ zx - σxτ τ τ

Lingkaran Mohr triaksial terjadi untuk kondisi σ1 > σ2 > σ 3. Berdasarkan teori ini

tegangan geser maksimum adalah, Joseph e. Shigley Larry D. Mitchell, [21]

2

L = Panjang awal sebelum pembebanan.

δ

σ τ

σ2

σ1 σ3

1

σ

2

σ

3

σ

Gambar 2.14. Elemen tegangan (a) elemen tegangan prinsipal (b) lingkaran Morh triaksial regangan

Pertambahan panjang persatuan disebut regangan (ε), ditunjukan oleh

Karena regangan normal (ε) adalah perbandingan antara dua ukuran panjang,

merupakan besaran yang berdimensi (dimenssion less quantity)tidak memilki satuan.

Dalam pembahasan regangan pada sebuah titik, yang penting diperhatikan

adalah pergeseran (displacement) relatif dari titik-titik yang berdekatan.

y y

y

x o

1

x

ε x

y

ε

o

x o

xy

γ

(a) (b) (c)

1

xy dalam bidang xy.

Melihat bahwa bidang xy dapat terjadi bila ketiga komponen regangan seperti

diperlihatkan dalam ketiga bagian Regangan-regangan ini adalah regangan normal ε x

dalam arah x, regangan normal εy dalam arah y dan regangan geser γ xy. Sebuah elemen

bahan yang hanya dikenai regangan-regangan ini dikatakan berada dalam regangan

bidang (plane strain). Dari sini diperoleh bahawa elemen yang mengalami regangan

bidang tidak memiliki regangan normal εz dan regangan geser γ xz dan γ yz

berturut-turut dalam bidang xz dan yz. Jadi, regangan bidang didefinisikan oleh

persyaratan-persyaratan berikut :

ε z = 0 γ xz = 0 γ yz = 0

Regangan-regangan yang sisa (εx, εy, dan γ xy) dapat memiliki harga-harga yang

tidak nol.

2.11.2. Teori regangan normal maksimum

Teori regangan maksimum disebut juga dengan teori Saint Venant

aplikasinya hanya digunakan dalam selang elastis pada tegangan. Teori ini

menyatakan keluluhan akan terjadi ketika regangan terbesar dari tegangan utama

menjadi sama dengan regangan yang berhubungan dengan kekuatan luluh. Jika

diasumsikan kekuatan luluh dalam tarikan dan tekanan adalah sama, maka regangan

pada tegangan dapat disamakan dengan regangan yang berhubungan dengan kekuatan

luluh. Kondisi luluh menjadi.

y 3

2

1−v(σ +σ )=± S

σ

y 1

3

1−v(σ +σ )=± S

y 2

1

1−v(σ +σ )=± S

σ

Jika salah satu dari tiga tegangan-tegangan utama adalah nol dan dua

tegangan yang bekerja adalah σA dan σB maka untuk tegangan beraksial kriteria

luluh dapat dituliskan sebagai berikut.

y 1− v σB = ± S

σ

y 1− v σA = ± S

σ

2.11.3. Teori tegangan geser maksimum

Teori ini mengatakan bahwa kegagalan yang dimulai ketika tegangan geser

maksimum pada setiap elemen menjadi sama dengan tegangan geser dalam uji tarik

spesimen tersebut mulai luluh. Jika ditentukan tegangan-tegangan utama seperti,

3 2 1 σ σ

σ > > maka dari teori tegangan geser maksimum menduga senantiasa

keluluhan akan terjadi pada :

max ½

τ ≥ σy atau σ1 - σ3 ≥ σy

2.11.4. Teori kegagalan (failure theories)

Dalam merencanakan bagian mesin untuk mencegah kegagalan (kerusakan),

perlu diperhatikan bahwa tegangan yang terjadi tidak boleh melebihi dari kekuatan

bahan. Kalau bahan yang dipakai adalah liat, maka yang perlu diperhatikan adalah

2.11.5. Teori energi distorsi (VonMisses)

Dalam teori ini menyatakan bahwa permulaan terjadinya kegagalan

bilamana tegangan Von Mises yang terjadi sama dengan kekuatan.

Tegangan Von Misses dinyatakan dalam persamaan berikut :

(

) (

) (

)

= CEkivalen dengan :

(

) (

) (

)

2Untuk tarikan uniaksial menggunakan C2 1 = Y saat terjadi kegagalan

dan σ2 = σ2 = 0, konstannya adalah 2Y2, untuk tegangan geser murni dengan σ1

= SSy = - σ2 dan σ1 = 0, C = 2 (Ssy)2 , maka kriteria Von Misses dapat ditampilkan

seperti dibawah ini.

(

) (

) (

)

2Dalam bentuk umum kriteria Von Misses dapat dituliskan seperti :

(

x y) (

y z)

(

z x)

6(

xy yz zx)

2Y 6SsyKegagalan untuk kriteria ini menujukan bahwa kriteria tresca dan VonMisses untuk

beberapa nilai Y sehingga catatan perbedaan maksimum dalam (batas Yielding

2.11.6. Fungsi bentuk (shape fucion)

Guna membahas tegangan dan regangan dalam elemen terlebih dahulu harus

ditentukan fungsi dan bentuknya. Pada simulasi terdapat sebuah elemen dan jumlah

node. Perpindahan setiap dalam elamen adalah sebuah fungsi dari lokasinya.

Adapun klasifikasi fungsi bentuk dari elemen adalah tetrahedron dan hexahedron.

1. Fungsi bentuk dari Tetrahedron

Gambar 2.16. Tetrahedon

Keterangan gambar :

a. Linier tetrahedron dengan empat node

b.Strainght line quadratik tetrahedron dengan sepuluh node

c. Quadratik tetrahedron dengan permukaan kurva

Linier tetrahedron disamakan ddengan empat node dalam bentuk tiga dimensi

sehingga terdapat tiga kordinat luasan. Dimana linier tetrahedron menpunyai empat

kordinat volume.

2. Fungsi bentuk dari Hexahedron

Delapan node terdapat bentuk Hexahedron adalah kondisi tiga dimensi yang

sama dengan quadrilateral. Kordinat kecil alamiah dalam tiga dimensi adalah :

1

ξ ξ

ξ = η =ηη1 ξ0 =ξξ1

Fungsi bentuk diatas dapat ditentukan untuk node individual diilustrasikan

sebagai node I = I

Maka : ξ=−1 η=−1 ξ=−1

Gambar 2.17. Hexahedron

a. Linier dengan empat node

b. Strainght line quadratik hexahedron dengan sepuluh node

BAB 3

METODE PENELITIAN

3.1. Tempat dan Waktu

3.1.1. Tempat

Penelitian secara eksperimental berupa pembuatan spesimen, pengujian dan

observasi permukaan retak dilaksanakan di laboratorium Pusat Riset Impak dan

Keretakan Jurusan Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Klarifikasi secara simulasi akan dilaksanakan di IC-STAR USU menggunakan

perangkat lunak MSC/NASTRAN for Windows

3.1.2. Waktu

Simulasi ini dilaksanakan sejak tanggal 15 Januari s/d 16 Juli 2008

3.2. Bahan

Bahan yang digunakan untuk spesimen uji dari bahan komposit terdiri dari

dua atau lebih bahan campuran seperti :

Material penyusun pelat komposit GFRP adalah:

a. Bahan matriks adalah Unsaturated Polyester Resin

b. Bahan serat serat E-glass sebagai penguat.

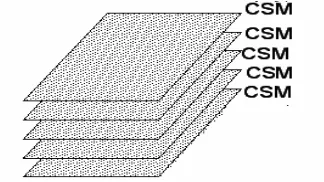

Gambar 3.1. Gambar susunan serat pada pelat GFRP lima lapis.

Spesimen dibuat dalam bentuk pelat komposit GFRP diproduksi dengan

metode hand lay-up, yang terdiri dari lima lapisan serat Chopped Strand Mat

(CSM) seperti pada gambar 3.1.

3.3. Prosedur Pelaksaan Penelitian

3.3.1. Penelitian secara simulasi komputer

Simulasi dengan menggunakan komputer dilaksanakan di IC-ATAR USU.

Software yang digunakan adalah MSC/NASTRAN for Windows yang berbasis

Metode Elemen Hingga (MEH). MSC/NASTRAN mampu menyelesaikan

persoalan-persoalan struktur dan material untuk menganalisa tegangan (stress), perpindahan

panas (head transfer) dan (vibration) dengan mengimpor geometri CAD (Computer

Aided Design).

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu

dengan beda hingga dan elemen hingga. Beda hingga (finite difference) dilakukan

dengan mendiskretisasikan persamaan diferensial. Metode ini memiliki kelemahan

utama yaitu syarat-syarat batasnya sangat sulit dipenuhi. Dan kelemahan yang lain

Kajian elemen hingga adalah analisi pendekatan yang berasumsi peralihan

atau asumsi tegangan, berdasarkan kombinasi keduanya pada setiap elemennya.

Simulasi komputer untuk mengklarifikasi perilaku mekanik yang terjadi akibat

pengujian secara experimental.

Gambar 3.2. Geometri spesimen pelat komposit

Meletakan strain gauge dengan cara menarik sumbu x dan y diujung retak

dengan sudut α kemudian diambil jari-jari antara sumbu x dan y, lalu ditarik lagi

sumbu x dan y dengan menentukan sudut cos θ, seperti terlihat pada gambar 3.2.

Gambar 3.3. Lokasi dari strain gauge 3 (SG3) 100

4

15

19

4

Y θ

r=7

X

α

SG 3

Tabel 3.1. menunjukkn sifat mekanis GFRP yang diperoleh dari ekperimental

peneliti sebelumnya

Tabel 3.1. Sifat mekanis GFRP [6]

Properties Unit Modulus Elastis, E 13,2 Gpa

0,33 Poison ratio, ν

Gambar 3.4. Model simulasi dengan MSC/NASTRAN

3.4. Kerangka Konsep

Prilaku Retak Pengujian simulasi komputer

- Geometri - Distribusi tegangan (σ)

- Waktu (t) - Regangan (ε) - Inisiasi keretakan - Arah penjalaran retak - Ketangguhan retak - Mesh

- Kondisi batas - Beban

- Fungsi waktu

3.5. Variabel yang Diamati

Variabel yang akan diamati dalam penelitian ini adalah :

1. Distribusi tegangan pada permukaan pelat (σ)

2. Waktu terjadinya beban impak (t)

3. Regangan (ε)

4. Faktor intensitas tegangan kritis (KI)

3.6. Pelaksanaan Simulasi Komputer

Pelaksanaan simulasi ini akan mengikuti diagram alir seperti diperlihatkan

pada gambar 3.5. Dari diagram tersebut dapat menjelaskan urut-urutan pelaksanaan

mulai dari persiapan sampai pada analisa hasil dan kesimpulan.

Mulai

Sifat Bahan

Ε,ρ,σ,Co

Pemodelan Pelat

Analisis Nastran

Distribusi Tegangan

Selesai

BAB 4

HASIL DAN DISKUSI

4.1. Pendahuluan

Masalah propagasi tegangan yang timbul akibat impak pada dasarnya

melibatkan waktu sebagai parameter bebas, penentuan harga awal dari variabel

terikat, dan kemudian pemilihan kondisi batas. Persoalan dinamik seperti itu biasanya

dapat menggunakan rumusan persamaan gerak dan dapat dipecahkan secara numerik

dengan beberapa cara, salah satunya dengan metode elemen hingga.

Ketangguhan retak suatu material merupakan salah satu sifat mekanik yang

harus diketahui oleh para perancang konstruksi, untuk mengetahui kekuatan suatu

material dalam menerima beban dari luar. Prilaku mekanik struktur material yang

dikenai pembebanan statik sudah banyak dilakukan dan dilaporkan hasil

penelitiannya.

Namun sifat mekanik yang dihasilkan oleh beban yang berlangsung cepat dan

tiba-tiba (impak), perlakuannya sangat berbeda dan masih dibutuhkan kajian yang

mendalam terhadap penomena ini. Begitu pula prilaku pada material berstruktur liat,

seperti baja, aluminium, dan lain sebagainya maupun untuk material struktur yang

sifatnya rapuh, seperti keramik, beton, beton kenerja tinggi dan lain-lain.

Dalam penelitian ini, ingin diketahui adalah ketangguhan retak dinamik

dilakukan oleh Syam B [6]. Dengan bentuk material uji (spesimen) yang sama ingin

dibuktikan harga ketangguhan retak melalui proses simulasi elemen hingga.

Pada pengujian ini beban impak diperoleh dari tegangan yang masuk ke

spesimen dengan terlebih dahulu harus mengetahui diameter input bar dan tebal

spesimen. Melalui simulasi ini juga akan diketahui propagasi tegangan yang terjadi di

dalam spesimen.

4.2. Simulasi Elemen Hingga dan Intrepretasi Hasil

Proses simulasi dimulai dengan mendefinisikan sifat material, membuat

geometri dan pengaturan mesh, menentukan kondisi batas, memberi beban serta

melakukan analisa dinamis. Intrepretasi hasil dapat diperoleh setelah dilakukan

proses analisa.

4.2.1. Simulasi elemen hingga

Program simulasi ini dibuat dengan menggunakan software MSC/ NASTRAN

for Windows. Hasil yang akan diperoleh dari simulasi tersebut merupakan suatu

informasi untuk melihat dan mengklarifikasikan hasil uji impak. Dan yang perlu

diperlihatkan dari hasil tersebut adalah penomena timbulnya inisiasi keretakan dan

menduga pola retak yang akan terjadi. Distribusi tegangan dan variasi waktu

ditampilkan dalam bentuk kontur dan grafik.

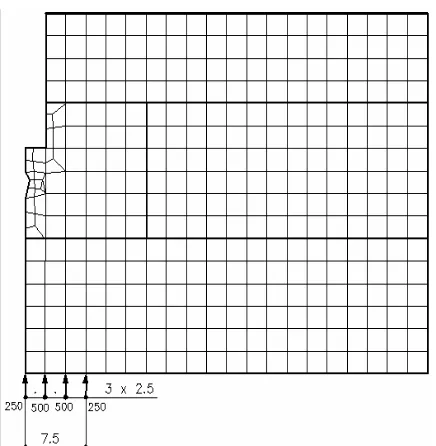

Untuk menyederhanakan pada proses simulasi, spesimen digambarkan

setengah geometri karena bentuknya yang simetri, dalam hal ini memakai elemen

dengan memperkecil ukuran mesh (fine mesh) pada daerah sekitar ujung retak

sebagaimana yang ditunjukkan oleh gambar 4.1. Dari proses diskritisasi pada

spesimen, menghasilkan 335 elemen jenis isopametrik dan 373 node. Gambar 4.2.

menunjukan besarnya beban yang diberikan dapat dihitung berdasarkan tegangan

yang masuk spesimen.

Bentuk dan besar beban impak yang diberikan pada simulasi ini adalah beban

yang didapat dari hasil uji impak. Beban diberikan pada empat node (jarak tiap node

2,5 mm) karena input bar yang digunakan berdiameter 15 mm. Pemberian kondisi

batas (constraint) pada spesimen dilakukan sepanjang garis simetri, yaitu mulai dari

bawah sampai pada batas ujung retak dengan membebaskan arah sumbu X seperti

ditunjukkan pada gambar 4.3.

X Y

Z

Dari hasil pengujian yang telah dilakukan peneliti terdahulu [6] diperoleh

besarnya tegangan insiden 50 MPa (t = 200 μs), dan dengan mengalikan harga

tegangan tersebut dengan luas penampang yang mengalami pengimpakan diperoleh

besarnya beban impak 1500 N (t = 200 μs).

Gambar 4.2. Pemberian beban pada spesimen

Penempatan lokasi beban impak pada masing-masing node sejarak setengah dari

diameter input bar, dan besar beban pada tiap-tiap node.

156 156

X Y

Z 156 156 156 156 156 156 156

156 156

250.500.500.250.

Dari proses simulasi pada gambar 4.3 dapat dijelaskan bahwa, pada kondisi

batas bagian yang diikat (fixed) adalah bagian 1,5,6 sedangkan arah X atau bagian

2,3,4 dibebaskan (X simetri). Besar beban 1500 N dapat dibagi pada masing-masing

node secara berturutan yaitu (250, 500, 500, 250) N.

-40

Gambar 4.4. Grafik waktu vs tegangan pada lokasi strain gauge 3 [6]

Fungsi dinamik dapat digambarkan melalui grafik fungsi sinus dengan

mengetahui waktu rambat gelombang tegangan pada spesimen dengan membuat

persamaan fungsi sinus pada sudut 1800 yang merupakan garis lurus. Waktu yang

digunakan untuk fungsi grafik t = 200 μs dari hasil pengujian eksperimen [6] dimana

0.

0. 0.0000167 0.0000333 0.00005 0.0000667 0.0000833 0.0001 0.000117 0.000133 0.00015 0.000167 0.000183 0.0002

x = 0, To x = 200 μs seperti gambar 4.5 menunjukkan grafik fungsi dinamik pada

arah X (0 – 200 μs) dan arah Y (0 – 1 – 0).

Analisa beban dinamik dapat dilakukan untuk mengetahui waktu perlangkah

(time per step), yaitu dengan membagi panjang setiap elemen dengan kecepatan

rambat gelombang dalam spesimen. Atau dapat ditulis dengan persamaan;

0

l T

C =

Dimana:

T = Time per step

l = Panjang per elemen

C0 = kecepatan rambat gelombang

Jumlah langkah (number of step) dapat diperoleh dengan membagi panjang

diagonal spesimen dengan panjang per elemen dan dapat ditulis dengan persamaan;

d

l N

l =

Dimana:

N = Number of step

Ld = Panjang diagonal spesimen

l = Panjang per elemen

4.2.2. Intrepretasi hasil

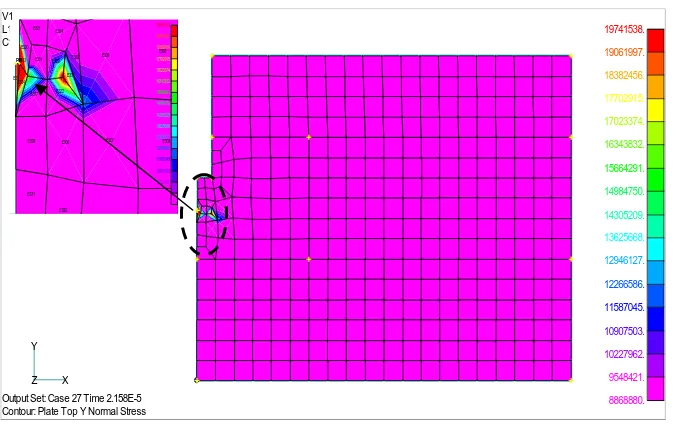

Hasil simulasi yang telah dianalisa dengan type analisis adalah transient

gambar 4.6 pada kontur tegangan utama (VonMises) gaya sebesar 1500 N, tegangan

yang terbesar terjadi didaerah yang kritis yaitu diujung retak (pre crack) yang

berwarna merah ditunjukan dengan tanda panah (gambar 4.6) tegangan utama yang

terjadi sebesar 50 MPa dan terdapat pada elemen 318 (case 27, t = 21,58 μs).

Di daerah ini spesimen mengalami kegagalan, karena tegangan yang terjadi

melebihi dari batas maksimum tegangan yang diizinkan diujung retak (pre crack),

seperti yang diungkapkan oleh Joseph e. Shigley Larry D. Mitchell, tentang teori

kegagalan (Failure Theories). Inisiasi retak diperkirakan terjadi pada daerah yang

mempunyai kosentrasi tengangan yang tinggi yaitu diujung retak. Kemudian

merambat kekiri dan kanan pelat.

Jika tengangan impak yang masuk relatif tinggi dapat terjadi tambahan

retakkan pada pelat komposit GFRP. Jadi keretakan yang ditimbulkan merupakan

suatu penomena yang masih perlu diklarifikasikan lebih lanjut. Penyebab terjadinya

inisiasi keretakan, penjalaran keretakan dan lokasi terjadinya terjadinya inisiasi

keretakan yang dihubungkan dengan bentuk geometri pelat serta bentuk pembebanan.

Keretakan ini terjadi akibat tegangan tarik, karena besarnya tegangan tekan yang

terjadi pada lokasi terjadinya inisiasi keretakan jauh dibawah tegangan tekan material

pelat.

Gambar 4.7. menunjukan grafik tegangan utama vs waktu yang terjadi

diujung retak (pre crack). Pada gambar 4.8 dijelaskan distribusi tegangan normal