LAMPIRAN 1

DATA PERCOBAAN

L1.1 Data Hasil Lost on Ignition (LOI) POFA Tabel L1.1 Data Hasil Lost on Ignition (LOI) POFA

Sampel Sampel I Sampel II Sampel III Rata-rata

POFA 10.86 10.52 10.43 10.6

L1.2 Data Hasil Kadar Abu Komposit Polipropilena Tabel L1.2 Data Hasil Kadar Abu Komposit Polipropilena

Komposisi Cawan Kosong

Cawan + Sampel (Sebelum dibakar)

Cawan + Sampel (Setelah dibakar)

Kadar Abu (%)

Murni 0.808 3.6988 0.8399 1.1

90/10 0.891 2.4086 1.0247 8.77

85/15 0.816 1.2990 0.8838 13.93

80/20 0.848 3.2515 1.3077 19.12

L1.3 Data Hasil Densitas Komposit Polipropilena Tabel L1.3 Data Hasil Densitas Komposit Polipropilena

Komposisi Sampel I Sampel II Sampel III Sampel IV Sampel

V Rata-rata Murni 0.902 0.899 0.900 0.904 0.903 0.9016

90/10 0.952 0.951 0.952 0.95 0.95 0.951

85/15 0.980 0.981 0.980 0.982 0.979 0.9804 80/20 1.013 1.015 1.012 1.016 1.017 1.0146

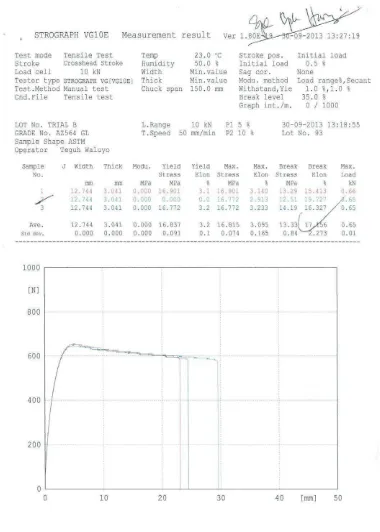

L1.4 Data Hasil Flammabalitas Komposit Polipropilena Tabel L1.4 Data Hasil Flammabalitas Komposit Polipropilena

Komposisi Kapas Terbakar Waktu terbakar ke-2 Total Waktu terbakar

ke-1 dan ke-2

Waktu terbakar

ke-1 atau ke-2 Grade Ya/Tidak < 60 detik < 250 detik < 30 detik

100/0 Ya 333,70 365,84 333,70 Non Grade

90/10 Ya 362,42 504,99 362,42 Non Grade

85/15 Ya 120,16 138,96 120,16 Non Grade

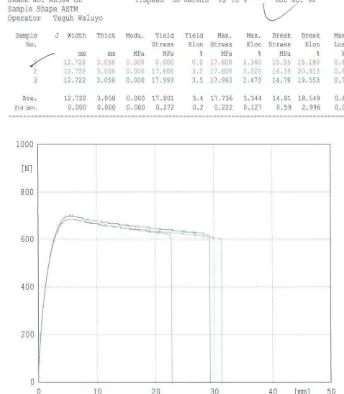

L1.5 Data Hasil Kekuatan Tarik Komposit Polipropilena Tabel L1.5 Data Hasil Kekuatan Tarik Komposit Polipropilena

Komposisi Sampel I Sampel II Sampel III Rata-rata

Murni 20.808 20.427 20.681 20.639

90/10 17.733 18.243 17.860 17.945

85/15 17.608 17.608 17.993 17.736

80/20 16.901 16.772 16.772 16.815

L1.6 Data Hasil Pemanjangan pada Saat Putus Komposit Polipropilena Tabel L1.6 Data Hasil Pemanjangan pada Saat Putus Komposit Polipropilena

Komposisi Sampel I Sampel II Sampel III Rata-rata

Murni 37.940 87.600 35.120 53.553

90/10 21.607 25.113 25.413 24.044

85/15 15.180 20.913 19.553 18.549

80/20 15.413 19.727 16.327 17.156

L1.7 Data Hasil Kekuatan Bentur Komposit Polipropilena Tabel L1.7 Data Hasil Kekuatan Bentur Komposit Polipropilena

Komposisi Sampel I Sampel II Sampel III Rata-rata

Murni 109.1 114.5 112.8 112.1

90/10 58.7 64.3 59.8 60.9

85/15 50.6 48.5 52.2 50.4

LAMPIRAN 2

DOKUMENTASI PENELITIAN

L2.1 Abu Pembakaran Biomassa Kelapa Sawit

Gambar L2.1 Abu Pembakaran Biomassa Kelapa Sawit

L2.1 Komposit PP-POFA

L2.3 Mesin Ekstruder

Gambar L2.3 Mesin Injection Molding

L2.4 Mesin Injection Molding

L2.5 Spesimen Uji

Gambar L2.5 Spesimen Uji

L2.6 Mesin Uji Tarik

L2.7 Mesin Uji Bentur

Gambar L2.7 Mesin Uji Bentur

L2.8 Densimeter

L2.9 Furnace

Gambar L2.9 Furnace

L2.10 Desikator

LAMPIRAN 3

HASIL PENGUJIAN LAB ANALISIS DAN INSTRUMEN

L3.1 Data Uji Tarik Polipropilena

L3.2 Data Uji Tarik Komposit PP-POFA 90/10

L3.3 Data Uji Tarik Komposit PP-POFA 85/15

L3.4 Data Uji Tarik Komposit PP-POFA 80/20

L3.5 Data Uji Bakar Polipropilena

Gambar L3.5 Data Uji Bakar Polipropilena

L3.6 Data Uji Bakar Komposit PP-POFA 90/10

L3.7 Data Uji Bakar Komposit PP-POFA 85/15

Gambar L3.7 Data Uji Bakar Komposit PP-POFA 85/15

L3.8 Data Uji Bakar Komposit PP-POFA 80/20

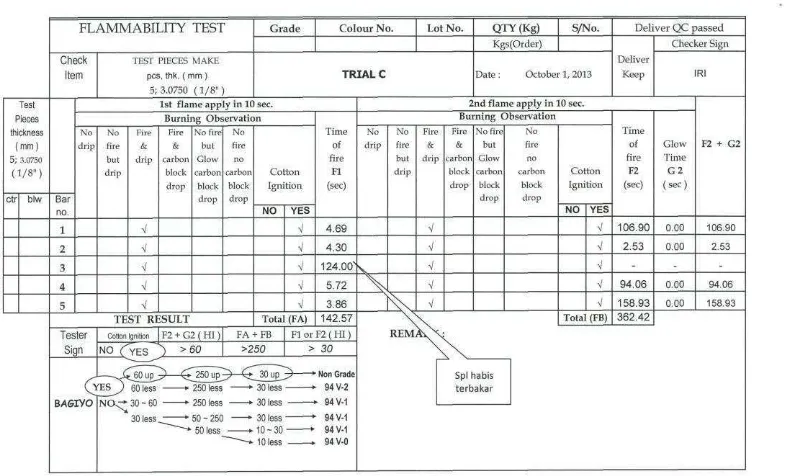

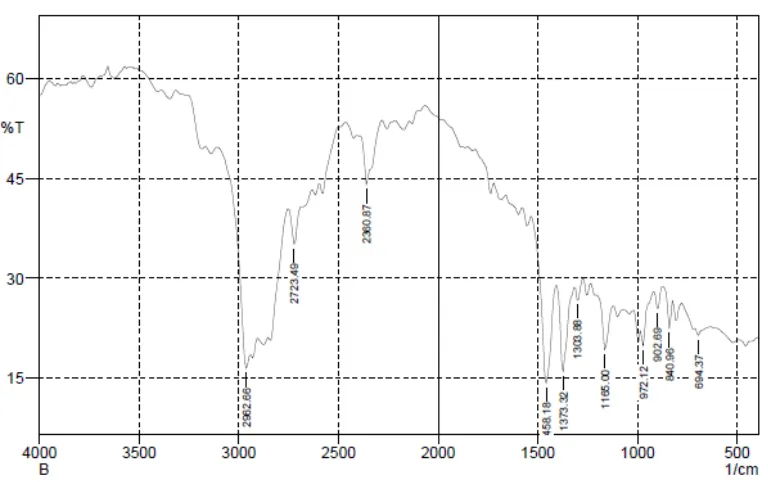

L.3.9 Hasil FTIR Abu Pembakaran Biomassa Kelapa Sawit (POFA) Treatment

Gambar L3.9 Hasil FTIR Abu Pembakaran Biomassa Kelapa Sawit (POFA)

L.3.10 Hasil FTIR Abu Pembakaran Biomassa Kelapa Sawit (POFA) Murni

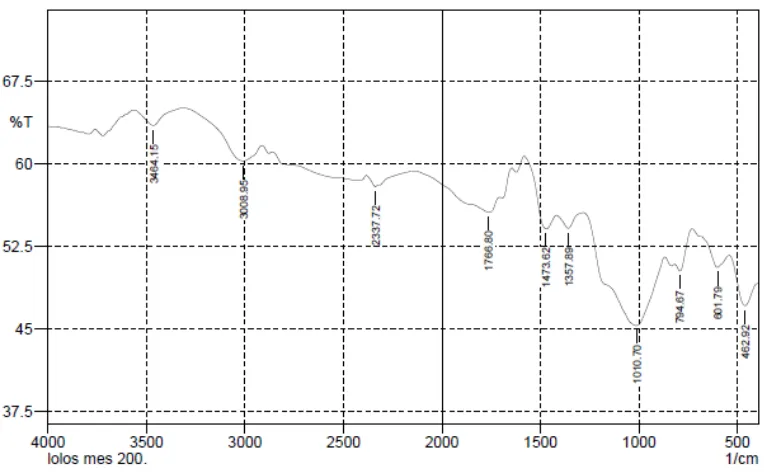

L.3.11 Hasil FTIR Polipropilena

Gambar L3.11 Hasil FTIR Polipropilena

L.3.12 Hasil FTIR Komposit PP-POFA

DAFTAR PUSTAKA

[1] Ratnasari. 2011. Pengolahan Cangkang Kelapa Sawit Dengan Teknik Pirolisis Untuk Produksi Bio-Oil. Teknik Kimia. Fakultas Teknik. Universitas Diponegoro. Semarang.

[2] Ibrahim, M.S.; S.M. Sapuan dan A.A. Faieza. 2012. Mechanical And Thermal Properties Of Composites From Unsaturated Polyester Filled With Oil Palm Ash. Journal of Mechanical Engineering and Sciences (JMES). Volume 2. Hal: 133-147.

[3] Altwair, Nurdeen M.; Megat Azmi Megat Johari dan Syed Fuad Saiyid Hashim. 2011. Strength Activity Index and Microstructural Characteristics of Treated Palm Oil Fuel Ash. International Journal of Civil & Environmental

Engineering IJCEE-IJENS. Vol: 11. No: 05.

[4] Andhika, S. Siregar dan Cristopel L. Tobing. 2010. Pemanfaatan Serbuk Pohon Karet Sebagai Bahan Pengisi Pada Komposit Polipropilena Dengan Penyerasi Benzoil Peroksida. Teknik Kimia. Fakultas Teknik. Universitas Sumatera Utara. Medan.

[5] Radzi, Mohd Ali; Shamsul Baharin Jamaludin; A.Z. Nur Hidayah dan C.M. Ruzaidi. 2011. Fabrication and Mechanical Properties of Composite Palm Ash Mixed With Phenolic Resins. Australian Journal of Basic and Applied

Sciences. Vol 5 (11). Hal: 291-296.

[6] Awal, A.S.M. Abdul dan M. Warid Hussin. 2011. Effect of Palm Oil Fuel Ash in Controlling Heat of Hydration of Concrete. Elsevier Procedia Engineering. Vol. 14 (2011). Hal: 2650–2657.

[7] Awal, A.S.M. Abdul dan Siew Kiat Nguong. 2010. A Short-Term Investigation On High Volume Palm Oil Fuel Ash (Pofa) Concrete. 35th Conference on Our World In Concrete & Structures: 25 - 27 August 2010. Singapore.

[8] Ahmad, M.H.; R.C. Omar; M.A. Malek; N. Md Noor dan S. Thiruselvam. 2008. Compressive Strength of Palm Oil Fuel Ash Concrete. Jurnal ICCBT A

(27). Hal: 297 - 306.

[9] Ditjen PPHP. 2006. Pedoman Pengelolaan Limbah Industri Kelapa Sawit. Direktorat Hasil Pertanian. Departemen Pertanian. Jakarta

[10] Kaw, K.A. 1997. Mechanics of Composite Materials. CRC Press : Boca Raton.

[11] Agarwal, B. D. 1990. Handbook of Ceramic and Composite. Vol. 1. New York: Merecel Dekker Inc.

[12] Hanafi, I. 2004. Komposit Polimer Diperkuat Pengisi dan Gentian Pendek Semula Jadi. Universitas Sains Malaysia: Malaysia.

[14] Taurista, A.Y., Agita, O.R. dan Khrisna, H.P. 2004. Komposit Laminat Bambu Serat Woven Sebagai bahan Alternatif Pengganti Fiber Glass Pada Kulit Kapal. Jurusan Teknik Material, ITS: Surabaya.

[15] Wirjosentono, B. 1998. Struktur Dan Sifat Mekanisme Polimer. Intan Dirja Lela Press: Medan.

[16] Khairunizar, Siti. 2009. Peranan Pendispersi Asam Stearat Terhadap Kompabilitas Campuran Plastik Polipropilena Bekas Dengan Bahan Pengisi Dekstrin. Jurusan Kimia, USU: Medan.

[17] Hakim, Luthfi dan Fauzi Febrianto. 2005. Karakteristik Fisis Papan Komposit dari Serat Batang Pisang (Musa, SP) dengan Perlakuan Alkali. Penomena

Foresty Science Journal Vol.1 No.1. Hal 21-26.

[18] The European Flame Retardants Association. 2007. Flame Retardants Frequently Asked Questions. Avenue E. Van Nieuwenhuyse 4 B - 1160 Brussels, Brussels.

[19] Aya; Bayu Hadiwinoto; Sjahroel; Siwahid dan Ian Radiansyah. 2010. Fire Retardant pada Polimer. http://material-sciences.blogspot.com. Diakses pada Tanggal 9 Januari 2013.

[20] Fisk, P.R.; A.E. Girling dan R.J. Wildey. 2003. Prioritisation Of Flame Retardants For Environmental Risk Assessment. Environment Agency. Howbery Park. Wallingford.

[21] Callister, W.D., Material Science and Engineering. Seventh Edition. (Singapore : John Wiley & Sons, Inc, 2007), hal 596.

[22] Schwartz, M. M., Composite Materials Handbook, (New York : McGraw Hill Book Company, 1984), hal 76

[23] Pavia, D.L., Lampman, G.M., Kriz, G.S., Introduction To Spectroscopy : A Guide for Students of Organic Chemistry. (Singapore : Brooks/Cole Thomson Learning, 2001), hal 26

[24] Wikipedia, Lost on Ignition. http://www.wikipedia.org/. Diakses pada 18 Januari 2014.

[25] Wikipedia, Ash Content. http://www.wikipedia.org/. Diakses pada 18 Januari 2014.

[26] W Jones, R. M., Mechanics of Composite Materials. Second Edition. (U.S.A : Taylor & Francis, 1999), hal 49

[27] Hexion, Composite Cable Flame Retardant. www.technoflame.com. Diakses pada 7 Juli 2013.

[28] Cristaldi G., Latteri A., Recca G., Cicala G., Composites Based on Polypropilene. www.intechopen.com. Diakses pada 7 Juli 2013.

[29] Faisal, Tengku Z. H. (2008). Pengaruh Modifikasi Kimia Terhadap Sifat-Sifat Komposit Polietilena Densitas Rendah (LDPE) Terisi Tempurung Kelapa. Tesis Sekolah Pascasarjana. Universitas Sumatera Utara. Medan.

[31] Huang, N. H. Et. Al., Synergistic Flame Retardant Effects Between Sepiolite and Magnesium Hydroxide in Ethylene-vinyl Acetate (EVA) matrix, eXPRESS

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Operasi Teknik Kimia, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan dan Laboratorium PT. Nippisun 2, Bekasi.

3.2 BAHAN DAN PERALATAN

3.2.1 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah : 1. Polipropilena (PP) sebagai matriks pada komposit

2. Abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) sebagai bahan pengisi pada komposit

3. Magnesium Stearat (Mg(C18H35O2)2) sebagai bahan pendispersi dan penyerasi 4. Larutan Natrium Hidroksida (NaOH) 0,1 M sebagai bahan treatment atau

perlakuan alkali pada abu pembakaran biomassa kelapa sawit

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah : 1. Ekstruder

2. Injection molding 3. Ball mill

4. Ayakan 140 mesh 5. Oven

6. Furnace

7. Neraca analitik 8. Desikator 9. Alat uji bakar 10.Alat uji tarik 11.Alat uji bentur

3.3 PROSEDUR PERCOBAAN

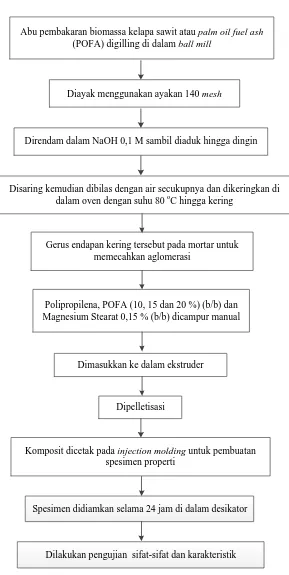

3.3.1 Pembentukan Komposit Polimer PP dan POFA

1. Abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) digilling di dalam ball mill untuk menyeragamkan dan memperkecil ukuran

partikel. 2. POFA setelah digiling kemudian diayak/disaring menggunakan ayakan 140

mesh.

3. POFA 140 mesh kemudian direndam dalam NaOH 0,1 M sambil diaduk hingga dingin.

4. Disaring kemudian dibilas dengan air secukupnya dan dikeringkan di dalam oven dengan suhu 80 oC hingga kering.

5. Gerus endapan kering tersebut pada mortar untuk memecahkan aglomerasi. 6. Polipropilena, POFA (10, 15 dan 20 %) (b/b) dan Magnesium Stearat 0,15 %

(b/b) dicampur manual untuk kemudian dimasukkan ke dalam ekstruder. 7. Hasil ekstruder dipelletisasi (compound membentuk komposit).

8. Komposit dicetak pada injection molding untuk pembuatan spesimen properti sesuai dengan ASTM atau ISO.

3.3.2 Flowchart Percobaan

Direndam dalam NaOH 0,1 M sambil diaduk hingga dingin Diayak menggunakan ayakan 140 mesh

Disaring kemudian dibilas dengan air secukupnya dan dikeringkan di dalam oven dengan suhu 80 oC hingga kering

Gerus endapan kering tersebut pada mortar untuk memecahkan aglomerasi

Polipropilena, POFA (10, 15 dan 20 %) (b/b) dan Magnesium Stearat 0,15 % (b/b) dicampur manual

Dimasukkan ke dalam ekstruder

Abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) digilling di dalam ball mill

Dipelletisasi

Komposit dicetak pada injection molding untuk pembuatan spesimen properti

Spesimen didiamkan selama 24 jam di dalam desikator

Dilakukan pengujian sifat-sifat dan karakteristik

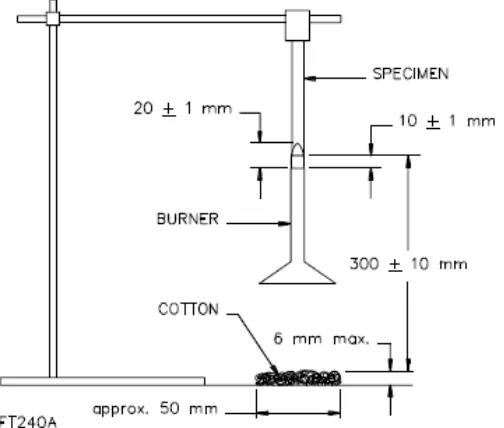

3.3.3 Pengujian Komposit 3.3.3.1 Flammabilitas

Prosedur pengujian flammabilitas komposit menggunakan standar UL-94 metode vertical burning test pertama penjepit spesimen berada 6 mm di atas spesimen, dengan sumbu longitudinal vertikal. Diatur burner untuk menghasilkan api biru. Terapkan api terpusat ke titik tengah tepi bawah spesimen, dan dipertahankan, pemindahan burner diperlukan dalam menanggapi setiap perubahan panjang atau posisi spesimen. Jika spesimen menetes bahan cair atau menyala selama penerapan api, miringkan burner dan tarik dari bawah spesimen untuk mencegah bahan dari jatuh ke laras burner. Mulai pengukuran waktu t1 afterflame dalam hitungan detik. Segera setelah afterflaming dari spesimen berhenti, bahkan jika burner belum ditarik, segera tempatkan burner lagi di bawah spesimen dan atur burner, dimana pada saat terjadi pembakaran, spesimen mungkin akan menjatuhkan bahan dalam bentuk tetesan. Mulai pengukuran waktu afterflame t2, dan afterglow t3. Gambar rangkaian peralatan dapat dilihat di bawah ini.

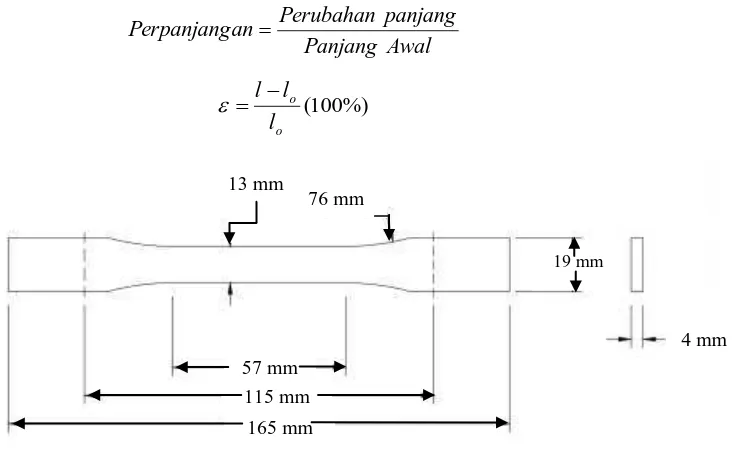

3.3.3.2 Uji Kekuatan Tarik (Tensile Strength) ASTM D 638

Spesimen komposit dicetak dengan menggunakan injection molding membentuk spesimen untuk pengujian kekuatan tarik (uji tarik). Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen. Tensometer terlebih dahulu dikondisikan pada beban 10 kN dengan kecepatan 50 mm/menit, kemudian dijepit kuat dengan penjepit yang ada di alat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya.

Persamaan yang digunakan adalah :

0 A Fmaks t

dimana :τt : Kekuatan tarik (Pa) Fmaks : Beban maksimum (kgf)

Ao : Luas penampang mula-mula (m2)

Besar pemanjangan pada saat putus dapat dihitung dengan persamaan berikut ini. Awal Panjang panjang Perubahan an Perpanjang %) 100 ( o o l l l

3.3.3.3 Uji Kekuatan Bentur (Impact Strength) ASTM D 256

Spesimen komposit dicetak dengan menggunakan injection molding membentuk spesimen untuk pengujian kekuatan bentur (uji bentur). Pengujian kekuatan bentur dilakukan dengan mengikuti metoda Izod. Pada spesimen dibuat bentuk tajam dengan sudut 45o ditengah. Spesimen kemudian dihantam dengan mesin impak dan kekuatan impaknya dihitung berdasarkan energi yang diserap.

Gambar 3.4 Ukuran Dimensi Spesimen Metoda Izod

3.3.3.4 Fourier Transform Infrared Spectroscope (FTIR)

Sampel yang dianalisa yaitu berupa abu pembakaran biomassa kelapa sawit murni dan yang telah diberikan perlakuan alkali, polipropilena, dan komposit PP berpengisi POFA untuk melihat apakah ada terbentuk sambung silang (cross-linking) atau tidak terbentuknya gugus baru. Analisa FTIR dilakukan di Laboratorium Farmasi, Universitas Sumatera Utara.

3.3.3.5 Lost on Ignition (LOI)

Loss on Ignition (LOI) diukur dengan menimbang massa dari residu

pembakaran padat pada suhu 800 oC. Mula-mula residu didalam cawan ditimbang kemudian dimasukkan ke dalam tungku atau furnace pada suhu 600 - 800 oC selama 5 menit. Setelah itu, temperatur tungku di set sebesar 800 oC selama 30 menit. Hitung persen LOI dari prosedur tunggal dengan persamaan:

%) 100 ( spesimen Massa preheating setelah spesimen Massa spesimen Massa

LOI

12,5 mm

3.3.3.6 Kadar Abu

Kadar abu dihitung berdasarkan kehilangan massa dari suatu bahan dalam spesimen tes ketika dipanaskan. Pengujian kadar abu hampir sama dengan pengujian LOI, dimana spesimen didalam cawan ditimbang kemudian dimasukkan ke dalam tungku atau furnace pada suhu 600 - 800 oC selama 5 menit. Setelah itu, temperatur tungku diatur sebesar 800 oC selama 30 menit.

3.3.3.7 Densitas

BAB IV

HASIL DAN PEMBAHASAN

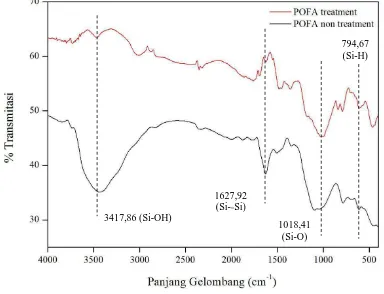

4.1 KARAKTERISTIK FTIR (FOURIER TRANSFORM INFRA RED) ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

Karakterisasi ini dilakukan untuk mengidentifikasi gugus fungsi dari bahan pengisi abu pembakaran biomassa kelapa sawit murni dan yang telah diberikan perlakuan alkali. Hasil spektrum FTIR dari bahan pengisi dapat dilihat pada Gambar 4.1 di bawah ini.

Gambar 4.1 Karakteristik FTIR Abu Pembakaran Biomassa Kelapa Sawit

Gambar 4.1 menunjukkan spektrum FTIR pada pengisi abu pembakaran biomassa kelapa sawit murni dan yang telah diberikan perlakuan alkali. Dari gambar dapat dijelaskan bahwa spektrum FTIR abu pembakaran biomassa kelapa sawit murni dan yang telah diberikan perlakuan alkali menunjukkan adanya perbedaan gugus –OH dan gugus –Si=Si pada sekitar gugus silika. Dimana gugus –OH dan gugus –Si=Si diduga mengalami modifikasi kimia setelah diberikan perlakuan alkali

3417,86 (Si-OH)

1018,41 (Si-O)

794,67 (Si-H)

dengan larutan NaOH. Penambahan NaOH terlihat menurunkan intensitas gugus dari abu pembakaran biomassa kelapa sawit murni yang memutus ikatan hidrogen pada partikel, dalam hal ini membuat ionisasi pada gugus -OH sehingga akan menjadi alkoksi [17]. Reaksi perlakuan alkali pada partikel abu pembakaran biomassa kelapa sawit adalah sebagai berikut:

Partikel-OH + NaOH → Partikel-O-Na + H2O

Gambar 4.2 Reaksi partikel abu pembakaran biomassa kelapa sawit dengan NaOH [17]

Modifikasi kimia dengan perlakuan alkali dilakukan untuk meningkatkan adhesi antara permukaan partikel dengan matriks polimer yang diharapkan akan berpotensi menghasilkan ikatan yang baik. Pengaruh perlakuan alkali terhadap sifat permukaan partikel telah diteliti, dimana kandungan optimum air mampu direduksi sehingga sifat alami hidrofilik dari partikel dapat memberikan ikatan interfasa dengan matriks. Sifat alami bahan pengisi yang cenderung adalah hidrofilik, yaitu suka terhadap air yang berbeda dengan matriks polimer yang hidrofobik, yaitu tidak suka terhadap air [17].

Abu pembakaran biomassa kelapa sawit yang telah digunakan sebagai bahan bakar boiler pada dasarnya tidak mempunyai unsur karbon dan hidrat. Oleh karena tidak adanya unsur karbon dan hidrat pada abu pembakaran biomassa kelapa sawit, diharapkan dapat berfungsi dan ditingkatkan fungsinya sebagai senyawa flame

retardant dalam komposit polipropilena.

4.2 KARAKTERISTIK FTIR (FOURIER TRANSFORM INFRA RED) POLIPROPILENA DAN KOMPOSIT POLIPROPILENA BERPENGISI ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

Gambar 4.3 Karakteristik FTIR Polipropilena dan Komposit Polipropilena Berpengisi Abu Pembakaran Biomassa Kelapa Sawit

Berdasarkan Gambar 4.3 dapat dilihat dengan jelas terjadinya pengurangan intensitas gugus fungsi. Propilen murni dengan rumus molekul [C3H6]n didominasi dengan regang alkana pada hasil pengujian FTIR. Komposit polipropilena dengan pengisi abu pembakaran biomassa kelapa sawit memperlihatkan intensitas masing-masing gugus fungsi yang melemah dibandingkan dengan polipropilena murni. Pada komposit tidak terjadi reaksi kimia antara matriks dan pengisi, namun gugus pengisi dapat dilihat dari adanya gugus (Si-O) pada panjang gelombang 987,55cm-1. Dimana, pengisi berupa abu pembakaran biomassa kelapa sawit sendiri tidak mempunyai unsur organik yang diperoleh dari limbah hasil pembakaran biomassa kelapa sawit pada boiler.

Penggabungan antara matriks dan bahan pengisi merupakan reaksi fisika (mekanik) saja. Hal ini juga dikarenakan sifat kepolaran antara matriks dan bahan pengisi yang diduga masih berbeda menghalangi interaksi antara keduanya. Begitu juga dengan penambahan magnesium stearat sebagai pendispersi yang hanya menjembatani matriks dan bahan pengisi. Ada tiga faktor yang mempengaruhi ikatan

987,55 (Si-O) 1157,29 (C-H) 1373,32

(C-H)

1458,18 (C-H) 2970,38

yakni: penjangkaran mekanik (mechanical anchoring), ikatan kimia antara pengisi dan matriks, dan gaya molekular atraktif (gaya van der Waals dan ikatan hidrogen) [15].

4.3 PHYSICAL PROPERTIES KOMPOSIT POLIPROPILENA BERPENGISI ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

Abu pembakaran biomassa kelapa sawit sebagai bahan pengisi diperoleh dari industri kelapa sawit yang mana merupakan limbah hasil pembakaran biomassa kelapa sawit sebagai bahan bakar pada boiler. Pada proses pembakaran, senyawa-senyawa organik pada biomassa akan hilang dan akan meninggalkan senyawa-senyawa anorganik dalam persen yang besar. Dalam pembakaran sempurna diasumsi senyawa organik berupa molekul-molekul air dan karbon akan terdekomposisi menjadi senyawa anorganik, yang mana senyawa anorganik tersebut dapat dimanfaatkan sebagai bahan pengisi dalam beton dan komposit [3]. Abu hasil pembakaran tersebut kemudian dianalisa dengan pembakaran ulang didalam furnace dan kehilangan akibat pembakaran atau Lost on Ignition (LOI) dihitung dan diperoleh sebesar 10,6%. Hal ini menandakan dalam abu masih terdapat 10,6% senyawa yang terdekomposisi atau hilang setelah dibakar.

Physical properties komposit polipropilena berpengisi abu pembakaran

biomassa kelapa sawit dilakukan untuk mengetahui sifat-sifat fisik dari komposit yang dihasilkan. Physical properties tersebut dapat dilihat pada Tabel 4.1 di bawah ini.

Tabel 4.1 Physical properties komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit

Komposisi Kadar Abu (%) Densitas

100/0 1.00 0.902

90/10 8.77 0.951

85/15 13.93 0.980

80/20 19.12 1.015

dapat dilihat pada polipropilena murni menyisakan abu sebesar 1% yang mana kandungannya merupakan senyawa-senyawa organik. Berbeda dengan komposit berpengisi abu pembakaran biomassa kelapa sawit yang lebih banyak senyawa-senyawanya bersifat anorganik berupa karbon.

Untuk densitas komposit, terjadi peningkatan dengan meningkatnya kandungan bahan pengisi abu pembakaran biomassa kelapa sawit. Hal ini menunjukkan kerapatan dari komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit lebih besar daripada matriks polipropilena setelah terjadi pencampuran. Dalam hal ini, massa dari abu pembakaran biomassa kelapa sawit sendiri yang lebih besar mempengaruhi/meningkatkan densitas dari komposit yang dihasilkan.

4.4 FLAMMABILITAS KOMPOSIT POLIPROPILENA BERPENGISI ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

[image:30.595.108.530.478.601.2]Flammabilitas dari komposit diuji dengan flammability test menggunakan metode UL-94 dengan pembakaran vertikal pada 5 spesimen uji komposit, dan waktu bakar ditunjukkan pada tabel di bawah ini.

Tabel 4.2 Flammabalitas komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit

Komposisi Kapas Terbakar Waktu terbakar ke-2 Total Waktu terbakar

ke-1 dan ke-2

Waktu terbakar

ke-1 atau ke-2 Grade Ya/Tidak < 60 detik < 250 detik < 30 detik

100/0 Ya 333,70 365,84 333,70 Non Grade

90/10 Ya 362,42 504,99 362,42 Non Grade

85/15 Ya 120,16 138,96 120,16 Non Grade

80/20 Ya 17,72 36,69 18,97 94 V-2

dimana V-0 merupakan rating yang sangat baik yang telah dapat diaplikasikan pada peralatan elektronik.

Tabel 4.3 Standart Flammabilitas Pembakaran Vertikal UL-94 Kapas Terbakar Waktu terbakar ke-2 (s) Total Waktu terbakar ke-1

dan ke-2 (s)

Waktu terbakar ke-1

atau ke-2 (s)

Grade

Yes > 60 > 250 > 30 Non Grade

< 60 < 250 < 30 94 V-2

No

30 - 60 < 250 < 30 94 V-1

< 30

50 - 250 < 30 94 V-1 < 50 10 - 30 94 V-1 < 10 94 V-0

Semakin tinggi grade/rating yang diperoleh dari komposit menunjukkan peningkatan ketahanan terhadap pembakaran atau terhadap ignition (pemicu terhadap pembakaran). Dalam hal ini, komposit polipropilena berpengisi POFA rasio 80/20 telah memiliki grade/rating V-2.

Huang, dkk telah meneliti sinergi antara Sepiolit dan Magnesium Hidroksida (Mg(0H)2) pada flame retardant bebas halogen Etilen Vinil Asetat (EVA) kopolimer dalam berbagai variasi. Hasilnya ditunjukkan pada Tabel 4.4 di bawah ini.

Tabel 4.4 Komposisi Mg(OH)2 Vs Rating UL-94 [31]

Bila dibandingkan dengan Mg(OH)2 pada EVA dengan komposisi 54% yang memberikan efek grade/rating yang sama. Penambahan komposisi POFA sebagai pengisi yang semakin besar diharapkan akan lebih meningkatkan kestabilan termal melalui pembentukan efek penghalang dari dekomposisi produk melalui dispersi

Komposisi EVA (%)

Komposisi Mg(OH)2 (%)

Komposisi

Sepiolit (%) Rating UL-94

100 0 0 non-grade

45 55 0 non-grade

45 54 1 V-2

45 53 2 V-1

45 52 3 V-0

45 51 4 V-0

45 50 5 V-1

[image:31.595.110.450.497.637.2]pengisi ke dalam matriks. POFA sendiri yang telah terbukti dapat meningkatkan ketahanan termal pada beton (concrete) semen [3].

POFA memiliki kandungan senyawa Silicon Dioxide (SiO2), Aluminum Oxide (Al203), Magnesium Oxide (MgO), Calcium Oxide (CaO) yang cukup besar. Senyawa-senyawa ini telah terbukti dapat melakukan reaksi pozzolanik pada beton yang pada intinya adalah melakukan reaksi hidrasi dan atau pembentukan kompleks hidrat yang stabil (C-S-H atau C-A-H). Pembentukan kompleks hidrat ini sangat berperan sekali dalam proses flame retardancy suatu komposit melalui mekanisme penghalangan transfer panas dan pendinginan permukaan akibat pelepasan uap air di permukaan bahan yang dibakar/terbakar. Disamping itu, oksida dari bahan-bahan tersebut di atas berperan dalam pembentukan arang/char di permukaan, sebagai penghalang atau pelambat api (flame retardant) [3].

Berdasarkan hasil penelitian Huang, dkk di atas bahwa pada proses hidrasi yang dilakukan terhadap POFA selain terjadinya reaksi pozzolanik maka kemungkinan pembentukan kompleks seperti sepiolite dapat terjadi dan atau pembentukan Mg-Al-Layer Double Hydroxide (Mg-Al-LDH), yang potensial sebagai pengisi dan flame retardant [7] juga telah terjadi. Dengan asumsi tersebut dapat dijelaskan kemampuan flame retardancy dari POFA yang terhidrasi lebih kuat dari Mg(OH)2.

Reaksi pozzolanik yang terjadi diperkirakan:

3 [Ca(OH)2] + 2 [SiO2] → [3(CaO)2 SiO2).3H2O ... (1) 3[Ca(OH)2] + Al2O3+3H2O → 3(CaO)2(Al2O3). 6H2O ... (2)

Gambar 4.4 Reaksi pozzolanik pada POFA [7]

Mg(OH)2 → MgO + H2O ... (3)

Gambar 4.5 Mekanisme flame retardancy pada pengaplikasian Mg(OH)2 [7] Penambahan magnesium stearat sebagai bahan pendispersi juga diharapkan akan meningkatkan sifat flammabilitas dari komposit melalui pendonor magnesium yang diharapkan dapat menghambat transfer panas melalui mekanisme-mekanisme seperti di atas.

4.5 PENGARUH KANDUNGAN BAHAN PENGISI TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) KOMPOSIT POLIPROPILENA

[image:33.595.155.482.354.565.2]Gambar 4.6 menunjukkan pengaruh penambahan bahan pengisi abu pembakaran biomassa kelapa sawit pada matriks polipropilena terhadap kekuatan tarik komposit.

Gambar 4.6 Pengaruh Kandungan Bahan Pengisi Terhadap Kekuatan Tarik Komposit

kekuatan tarik maksimum untuk komposit diperoleh pada rasio 90/10, yaitu sebesar 17,945 MPa.

Penurunan nilai kekuatan tarik ini disebabkan masih rendahnya sifat adhesi antara bahan matriks dan bahan pengisi. POFA yang terhidrasi bersifat hidrofilik sementara permukaan dari polipropilena bersifat hidrofobik, begitu juga dengan kepolaran yang berbeda dari bahan matriks dan pengisi. Ketidaksesuaian ini akan memberikan kontribusi terhadap perubahan sifat mekanis kekuatan tarik dari matriks murni dibandingkan komposit [2]. Penyebab lain juga diperkirakan akibat butiran partikel dari POFA yang cukup besar dan cenderung berikatan atau berkumpul membentuk algomerasi dalam kondisi lembab yang kemudian berinteraksi di daerah antar fasa sebagai pengisi dengan matriks polipropilena akan mempengaruhi kekuatan tarik komposit. Aglomerasi mengurangi kecocokan dari pengisi dan matriks [5]. Hal ini juga yang menunjukkan kemampuan pengisi dalam menurunkan tegangan (stress) yang diberikan sehingga nilai kekuatan tarik komposit berada dibawah matriks murninya.

4.6 PENGARUH KANDUNGAN BAHAN PENGISI TERHADAP SIFAT PEMANJANGAN (ELONGATION BREAK) PADA SAAT PUTUS KOMPOSIT POLIPROPILENA

Gambar 4.7 Pengaruh Kandungan Bahan Pengisi Terhadap Sifat Pemanjangan (Elongation Break) Pada Saat Putus Komposit

Pada gambar di atas nilai pemanjangan pada saat putus komposit untuk semua rasio berada di bawah nilai kekuatan tarik polipropilena murni. Hal ini menunjukkan bahwa penambahan pengisi telah mengakibatkan penurunan nilai pemanjangan pada saat putus komposit berpengisi abu pembakaran biomassa kelapa sawit. Dari hasil uji sifat pemanjangan pada saat putus komposit diperoleh bahwa nilai pemanjangan pada saat putus maksimum untuk komposit diperoleh pada rasio 90/10, yaitu sebesar 24,044 %.

4.7 PENGARUH KANDUNGAN BAHAN PENGISI TERHADAP KEKUATAN BENTUR (IMPACT STRENGTH) KOMPOSIT POLIPROPILENA

[image:36.595.148.492.194.421.2]Gambar 4.8 menunjukkan pengaruh penambahan bahan pengisi abu pembakaran biomassa kelapa sawit pada matriks polipropilena terhadap kekuatan bentur (impact strength) komposit.

Gambar 4.8 Pengaruh Kandungan Bahan Pengisi Terhadap Kekuatan Bentur (Impact Strength) Komposit

Dari gambar di atas dapat dilihat bahwa nilai kekuatan bentur komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit berada di bawah nilai kekuatan bentur untuk polipropilena murni. Dari hasil uji bentur diperoleh bahwa nilai kekuatan bentur maksimum untuk komposit diperoleh pada rasio 90/10, yaitu sebesar 60,9 J/m2.

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil analisis pengujian komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit dapat diambil beberapa kesimpulan, antara lain: 1. Dari hasil analisis karakterisasi FT-IR terhadap abu pembakaran biomassa kelapa

sawit murni dengan abu pembakaran biomassa kelapa sawit yang diberikan perlakuan alkali diketahui terjadi penurunan intensitas spektrum yang diakibatkan dari pemutusan ikatan gugus dengan adanya modifikasi kimia melalui penambahan larutan NaOH.

2. Dari hasil analisis karakterisasi FT-IR terhadap polipropilena, abu pembakaran biomassa kelapa sawit, dan komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit diketahui tidak terjadi perubahan gugus yang signifikan dikarenakan tidak adanya reaksi yang terjadi selama proses pencampuran.

3. Pengisi abu pembakaran biomassa kelapa sawit mampu meningkatkan flammabilitas komposit pada rasio 80/20 dengan menghasilkan grade V-2 pada uji flammabilitas.

4. Pengisi abu pembakaran biomassa kelapa sawit belum mampu meningkatkan kekuatan tarik komposit rasio 90/10 sebesar 17,945 MPa dari polipropilena murni yaitu sebesar 20,639 MPa.

5. Dari hasil analisis sifat pemanjangan pada saat putus komposit, pengisi abu pembakaran biomassa kelapa sawit juga belum mampu meningkatkan sifat pemanjangan pada saat putus komposit rasio 90/10 sebesar 24,044 % dari polipropilena murni yaitu sebesar 53,553 %.

6. Pengisi abu pembakaran biomassa kelapa sawit belum mampu meningkatkan kekuatan bentur komposit rasio 90/10 sebesar 60,9 J/m2 dari polipropilena murni yaitu sebesar 112,1 J/m2.

5.2 SARAN

Demi kesempurnaan penelitian ini, maka peneliti menyarankan :

1. Penelitian hendaknya dilanjutkan untuk meningkatkan sifat mekanik dari komposit, dengan peningkatan komposisi dari penyerasi dan atau memperkecil ukuran partikel dari pengisi.

2. Diperlukannya penambahan bahan yang dapat meningkatkan ikatan, dengan menggandeng antara matriks polipropilena dan pengisi abu pembakaran biomassa kelapa sawit seperti penambahan additif berupa coupling agent (penggandeng) seperti maleat anhidrat.

BAB II

TINJAUAN PUSTAKA

2.1 ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

[image:40.595.115.529.337.603.2]Jenis limbah kelapa sawit pada generasi pertama adalah limbah padat yang terdiri dari tandan kosong, pelepah, cangkang, serat dan lain-lain. Limbah padat dan pada generasi berikutnya dapat dilihat pada Gambar 2.1. Pada Gambar tersebut terlihat bahwa Iimbah yang terjadi pada generasi pertama dapat dimanfaatkan dan terjadi limbah berikutnya sehingga dapat dimanfaatkan dan mempunyai nilai ekonomi. Salah satunya adalah potensi limbah cangkang dan serat yang dapat dimanfaatkan sebagai bahan bakar pada boiler [9].

Gambar 2.1 Pohon industri pemanfaatan limbah padat kelapa sawit [9]

digunakan lagi sebagai bahan bakar untuk menghasilkan uap pada perebusan kelapa sawit. Setelah pembakaran dalam ketel uap, akan dihasilkan 5% abu pembakaran biomassa kelapa sawitatau Palm Oil Fuel Ash (POFA) dengan ukuran butiran yang halus. Abu hasil pembakaran ini biasanya dibuang dekat pabrik sebagai limbah padat dan tidak dimanfaatkan (Ditjen PPHP, 2006). Oleh karena kekurangan nutrisi yang dibutuhkan sebagai pupuk, POFA dibuang ke tanah kosong disekeliling pabrik minyak kelapa sawit, dan menyebabkan masalah lingkungan dan resiko kesehatan. Oleh karena itu ditemukan solusi dalam beberapa studi untuk menggunakan POFA sebagai filler material [3]. Jenis, potensi dan pemanfaatan limbah pabrik kelapa sawit dapat dilihat pada Tabel 2.1 di bawah ini.

Tabel 2.1 Jenis, potensi dan pemanfaatan limbah pabrik kelapa sawit [9] Jenis Potensi per ton

TBS (%) Manfaat

Tandan Kosong 23,0 Pupuk kompos, pulp kertas, papan partikel, energi

Wet Decanter Solid 4,0 Pupuk, kompos, makanan ternak Cangkang 6,5 Arang, karbon aktif, papan partikel Serabut (fiber) 13,0 Energi, pulp kertas, papan partikel Limbah cair 50,0 Pupuk, air irigasi

Air kondensat Air umpan boiler

Kandungan Senyawa kimia pada abu pembakaran biomassa kelapa sawit atau POFA dapat dilihat pada Tabel 2.2 di bawah ini.

Tabel 2.2 Kandungan Senyawa kimia pada POFA [3] Kandungan Senyawa Kimia Jumlah (%) Silicon dioxide (SiO2) 66,91 Aluminium oxide (Al2O3) 6,44 Feric Oxide (Fe2O3) 5,72

Calcium oxide (CaO) 5,56

Magnesium Oxide (MgO) 3,13

Sodium oxide (Na2O) 0,19

Potassium oxide (K2O) 5,20

Sulfur oxide (SO3) 0,33

Phosphorus oxide (P2O2) 3,73

[image:41.595.118.370.536.694.2]Pada beton, jika unsur silika (SiO2) ditambahkan dengan campuran beton, maka unsur silika tersebut akan bereaksi dengan kapur bebas Ca(OH)2 yang merupakan unsur lemah dalam beton menjadi senyawa Calsium Silika Hidrat (CSH) baru. Senyawa CSH merupakan unsur utama yang mempengaruhi kekuatan pasta semen dan kekuatan beton [3].

2.2 POLIPROPILENA

Polipropilena atau polipropena (PP) adalah sebuah polimer termoplastik yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemasan, tekstil (contohnya tali, pakaian dalam termal, dan karpet), alat tulis, berbagai tipe wadah terpakaikan ulang serta bagian plastik, perlengkapan labolatorium, pengeras suara, komponen otomotif, dan uang kertas polimer. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam. Polipropena biasanya didaur-ulang memiliki titik lebur 160°C (320°F) [4]. Rumus monomer polipropilena dapat dilihat pada Gambar 2.2 di bawah ini.

[image:42.595.269.366.431.498.2]

Gambar 2.2 Rumus monomer polipropilena [4]

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki kristalinitas tingkat menengah di antara polietilena berdensitas rendah dengan polietilena berdensitas tinggi; modulus youngnya juga menengah. Melalui penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti berbagai plastik teknik, seperti ABS. Polipropilena memiliki permukaan yang tak rata, seringkali lebih kaku daripada beberapa plastik yang lain, lumayan ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi tidak setransparan polistirena, akrilik maupun plastik tertentu lainnya. Bisa pula dibuat buram dan/atau

C C CH3 H

berwarna-warni melalui penggunaan pigmen. Polipropilena memiliki resistensi yang sangat bagus terhadap kelelahan (bahan) [4].

2.3 KOMPOSIT

Komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabungkan [10]. Sementara itu, definisi yang lebih bermakna yaitu menurut Agarwal [11] menyatakan bahwa bahan komposit mempunyai ciri-ciri yang berbeda dalam komposisinya untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Di samping itu konstituen asal masih kekal dan dihubungkan melalui suatu antara muka.

Bahan komposit mempunyai banyak kelebihan dan keistimewaan dari segi sifat mekanik, fisik, termal, dan kimianya [12], diantaranya:

1. Sifat kekuatan, kekakuan, dan keliatan (kelenturan) meningkat. 2. Kestabilan dimensi meningkat.

3. Modulus spesifik (modulus/densitas) dan kekuatan spesifik (kekuatan/ densitas) meningkat yang menyebabkan berat komposit semakin berkurang. 4. Biaya pengeluaran berkurang karena bahan yang digunakan telah berkurang.

Terdapat tiga pendekatan yang dipakai untuk mendefinisikan bahan komposit [12], yaitu:

1. Komposit mengandung dua atau lebih bahan yang dapat dipisahkan secara fisik dan mekanik.

2. Komposit dapat dihasilkan dengan mencampurkan bahan-bahan yang berlainan sehingga sampai ke suatu tahap dengan salah satu bahan tersebut tersebar di dalam bahan yang satu lagi dengan aturan yang tertentu agar suatu sifat yang optimum diperoleh.

3. Sifat bahan komposit yang terbentuk adalah lebih baik dan mungkin unik dalam aspek tertentu dibanding komponen-komponen secara terpisah.

2.3.1 Komposit Polimer

Komposit polimer lebih banyak digunakan karena mempunyai banyak kelebihan, [13] yaitu :

1. Polimer lebih mudah diproses.

2. Polimer mempunyai sifat mekanik dan dielektrik yang baik. 3. Polimer merupakan bahan berdensitas rendah

4. Polimer mempunyai suhu pemrosesan yang lebih rendah dibanding suhu pemrosesan logam.

Umumnya polimer mengandung molekul yang besar lebih kuat dan tahan terhadap tegangan termal dan mekanik dibandingkan dengan polimer yang tersusun dari molekul yang lebih kecil. Polimer terdiri dari molekul-molekul yang tersusun dari segmen-segmen yang berulang-ulang atau satuan yang disebut mer [14].

Pada umumnya polimer memiliki kekuatan tarik yang sangat rendah jka dibandingkan material-material lain. Tidak dapat mengantarkan arus listrik dan juga tidak tahan terhadap pemanasan, karena itu tidak ada proses heat treatment kepada polimer. Polimer juga bersifat kaku/fleksibel. Meskipun polimer merupakan isolator, komposisinya dapat disesuaikan sehingga terdapat konduktivitas tertentu. Polimer tahan terhadap serangan korosi dan juga tidak bereaksi terhadap bahan kimia dan lingkungan [15].

2.3.2 Fase Matriks Bagi Komposit

Fase matriks ialah fase yang lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah. Matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan dari benturan (impact) [12].

Secara umum fase matriks memiliki fungsi sebagai berikut:

2. Matriks berupaya menjaga fase penguat dari kerusakan karena lingkungan, seperti panas dan kelembaban. Contoh penguat yang mengalami kerusakan karena kelembaban ialah serat kaca dan poliester.

3. Sebagai pengikat fase penguat, matriks diharapkan dapat menghasilkan interfase fase matriks dan fase penguat yang kuat.

Dengan demikian, bahan yang digunakan sebagai fase matriks diharapkan memiliki fungsi seperti yang telah disebutkan di atas, dan pemilihannya sebagai matriks harus memperhatikan faktor-faktor sebagai berikut [12]:

1. Keserasiannya dengan fase penguat atau fase tersebar karena akan menentukan interaksi interfase fase matriks-fase penguat (pengisi).

2. Sifat akhir komposit yang dihasilkan.

3. Keperluan penggunaan dan masalah terhadap pengaruh lingkungan sekitarnya, seperti masalah terhadap kelembaban dan masalah terhadap larut.

4. Gambaran bentuk komponen yang akan dihasilkan. 5. Kemudahan fabrikasi dan pemrosesan.

6. Biaya penggunaan.

2.3.3 Fase Tersebar (Pengisi)

Fase tersebar merupakan bahan yang berbentuk serat, partikel, kepingan, yang ditambahkan untuk meningkatkan sifat fisik dan mekanik komposit seperti meningkatkan sifat kekuatan, kekakuan, dan kelenturan. Dengan penggunaan fase tersebar (pengisi) dapat diperoleh sifat-sifat sebagai berikut [13]:

1. Sifat fisik mengalami peningkatan maksimum. 2. Penyerapan kelembapan yang rendah.

3. Sifat pembasahan (wetting) yang baik.

4. Biaya yang rendah dan bahan yang mudah diperoleh. 5. Tingkat ketahanan terhadap api yang baik.

2.3.4 Bahan Pendispersi

Penambahan bahan pendispersi berfungsi sebagai pelunak atau pemlastis matriks polimer. Pelunak atau pemlastis merupakan bahan yang ditambahkan kedalam bahan polimer sehingga molekul pemlastis akan berada diatara rantai polimer yang mempengaruhi mobilitas rantai dan menaikkan plastisitas bahan [16].

Pada mekanisme pelunakan, bahan pendispersi merupakan pelunak atau pelarut yang mampu membawa matriks polimer untuk memasuki pori-pori serbuk pengisi, sehingga akan memperluas permukaan kontak antara matriks dengan serbuk pengisi. Untuk pendispersi jenis stearat diketahui bahwa molekul dari asam stearat memiliki daerah hidrofobik dan hidrofilik sekaligus, dua sifat yang saling bertolak belakang. Gugus karboksil stearat yang bersifat hidrofilik dan polar akan cenderung berhubungan dengan lingkungan sekitar yang terutama terdiri dari air, yang kemudian memungkinkan terjadinya interaksi fisik antara matriks dan pengisi [16].

2.3.5 Dispersi Bahan Pengisi dalam Matriks Polimer

Pendispersi pembasah merupakan bahan surfaktan yang bila ditambahkan dalam bahan polimer akan terjadi interaksi fisik antara pendispersi dengan suatu substrak resin polimer melalui gugus nonpolar dengan permukaan substrak melalui gugus polarnya. Mekanisme pembasahan berlangsung dengan cara interaksi antara pendispersi jenis surfaktan dengan bahan pengisi melalui gugus polarnya dengan matriks polimer melalui gugus nonpolarnya, akibatnya akan terbentuk ikatan yang lebih kuat antara matriks dan bahan pengisi [16].

2.3.6 Perlakuan Alkali (NaOH)

material, sehingga terjadi depolimerisasi pada material. Dalam hal ini penambahan NaOH adalah untuk membuat ionisasi gugus -OH pada material sehingga akan menjadi alkoksi seperti pada gambar di bawah ini [17].

Partikel-OH + NaOH → Partikel-O-Na + H2O

Gambar 2.3 Reaksi partikel abu pembakaran biomassa kelapa sawit dengan NaOH [17]

2.4 FLAME RETARDANT

Polimer telah digunakan secara luas menggantikan bahan logam di kehidupan kita sehari-hari karena bahan polimer lebih murah dan ringan. Namun bahan polimer mempunyai satu kelemahan besar yaitu sangat mudah terbakar. Pengertian bahan anti bakar bukanlah dimaksudkan bahwa bahan tersebut tidak dapat terbakar. Untuk lebih

memahami pengertian bahan anti bakar/flame retardant baiknya diketahui proses

terbentuknya nyala api/life cycle of fire yang dijelaskan oleh Emmon melalui segitiga

[image:47.595.94.560.429.582.2]api/fire triangle [18], yang dapat dilihat pada gambar 2.3.

Gambar 2.4 Segitiga api yang dipresentasikan ke fungsi temperatur dan waktu [18] Proses terbentuknya nyala api secara umum melalui tiga tahapan proses yaitu

inisiasi pembentukan api, pembentukan api secara maksimal dan proses pemadaman

api [18], dimana tiga tahapan proses ini diatur oleh empat parameter yaitu:

1. Derajad dapat terbakarnya suatu bahan/combustibility

2. Derajad dapat tersulutnya suatu bahan/ignitability. Bila suatu bahan dapat

3. Penyebaran nyala api, yaitu seberapa cepat nyala api tersebar setelah bahan

tersulut.

4. Pelepasan panas, laju pelepasan panas/kalor dan jumlah kalor yang dilepas.

Suatu inisiator sumber panas memulai penyulutan terhadap suatu bahan untuk

terbakar dimana membutuhkan bahan bakar dan oksigen (yang diperoleh dari udara

ambien) agar penyulutan api dapat bertahan dan bertumbuh. Kemampuan bahan

bakar dalam menerima transfer panas dari sumber panas ke bahan bakar baik secara

induksi maupun konveksi dan kemudahannya terurai/terdekomposisi menentukan

derajad dapat-terbakarnya/combustibility serta derajad dapat-tersulutnya suatu bahan

(sebagai bahan bakar pembentuk api). Campuran bahan bakar dan oksigen pada

udara ambien akan menimbulkan nyala api. Laju pelepasan panas dan jumlah kalor

yang dilepas akibat dekomposisi bahan bakar pembentuk api ini akan mempengaruhi

temperatur udara ambien yang akan mempengaruhi penyebaran nyala api melalui

pembentukan gas yang mudah terbakar dengan temperatur yang cukup tinggi [18].

Bahan flame retardant adalah bahan yang bersifat penghalang atau inhibitor

terhadap salah satu tahapan proses atau lebih pada pembentukan nyala api. Apabila

bahan flame retardant ini diaplikasikan pada polimer, proses terbentuknya nyala api

dapat kita gambarkan sebagai berikut.

[image:48.595.139.477.486.672.2]

Gambar 2.5 Pembentukan Nyala Api Pada Penyulutan dan Pembakaran Polimer [18] Panas

Bahan Bakar/ Polimer

Udara Ambien / Oksigen

Dekomposisi Polimer + Oksigen

Nyala api

Hasil Pembakaran

Dekomposisi polimer akibat pemanasan dikenal sebagai pirolisis secara

endotermis yang akan membentuk fragmen radikal yang mempropagasi pembakaran

melalui fragmen-fragmen polimer yang terbentuk dalam bentuk gas.

Fragmen-fragmen gas yang dapat terbakar yang terbentuk bercampur dengan udara ambien

yang mengandung oksigen yang juga menerima panas dan tersulut menghasilkan

nyala api. Dalam proses pirolisis polimer, fragmen-fragmen gas yang tidak terbakar,

produk cairan dan padatan yang mengarang juga terbentuk [19]. Skema penyebaran

[image:49.595.174.480.271.464.2]nyala api selama proses pembakaran polimer dapat dilihat pada gambar di bawah ini.

Gambar 2.6 Skema penyebaran nyala api selama proses pembakaran polimer [18]

2.4.1 Mekanisme Inhibisi Flame Retardant

Secara umum mekanisme hambatan penyalaan api, atau penyebaran api dan bahkan penekanan proses pembakaran oleh bahan anti bakar/flame retardant dapat melalui 3 cara yaitu [19]:

1. Secara Reaksi Kimiawi (mekanisme yang lebih effektif)

terjadi dengan pengenceran konsentrasi oksigen di udara ambien dengan pelepasan gas-gas yang tidak terbakar.

b. Inhibisi pada fasa padat: Inhibisi dengan pembentukan lapisan arang/char pada permukaan bahan bakar sehingga bahan bakar terlindungi dari oksigen yang ada pada udara ambien serta memberikan hambatan terhadap transfer panas yang dikeluarkan oleh sumber panas. Selain pembentukan lapisan arang, mekanisme ini sering bersamaan dengan pelepasan gas (NH3 dan atau CO2) dan atau pembusaan secara terus menerus sehingga terbentuk lapisan berpori. Mekanisme inhibisi ini lazim pada bahan anti bakar yang mengandung fosfor, melamin dan senyawa yang bergugus alkohol yang banyak.

2. Secara Fisika (mekanisme yang kurang efektif)

a. Proses pendinginan: Proses penyerapan energi (endotermis) yang dipicu oleh pelepasan air oleh additif dan atau kimiawi bahan anti bakar sehingga temperatur bahan bakar/polimer berada di bawah temperatur yang dibutuhkan untuk melakukan proses pembakaran. Kemudian selanjutnya proses pembakaran akan terinhibisi.

b. Pemberian lapisan pelindung (coating): Bahan bakar/polimer diberi lapisan padat atau gas yang akan melindungi permukaan bahan bakar/polimer dari paparan panas dan oksigen yang dibutuhkan untuk proses pembakaran.

c. Pengenceran: Penambahan senyawa inert (sebagai bahan pengisi) dan additif yang akan mengeluarkan senyawa gas tidak terbakar sehingga akan mengencerkan bahan bakar/polimer baik dalam fasa padat maupun dalam fasa gas serta pengenceran oksigen pada udara ambien.

3. Kombinasi secara fisika dan kimia yang bersinergi

Terlihat bahwa keseluruhan mekanisme inhibisi tersebut menghambat pada tahapan-tahapan proses dan atau pada beberapa tahapan proses sekaligus seperti pada saat proses transfer panas/pemanasan, dekomposisi, saat penyulutan/ignition

2.4.2 Jenis Flame Retardant

Penurunan sifat flamabilitas dari polimer dapat melalui penambahan senyawa tahan api (flame retardant). Flame retardant yang biasa digunakan adalah hidroksida logam, senyawa posporus, senyawa yang mengandung halogen dan clay [18].

1. Metal Hydroxides

Filler anorganik menghambat pembakaran polimer dengan membuang panas dari polimer dan mengurangi suhu api. Contohnya adalah aluminium oksida hidrat, Al2O3.3H2O dan magnesium hidroksida, Mg(OH)2. Senyawa ini di dalam nyala api akan mengalami dekomposisi secara endotermik (menyerap panas), dan melepaskan sejumlah besar uap air ke permukaan polimer. Air akan melarutkan gas yang mudah terbakar. Salah satu kelemahan dari bahan-bahan tersebut adalah bahwa kadar yang tinggi diperlukan untuk mendapatkan sistem tahan api yang baik. Akibatnya sifat mekanik polimer akan menurun.

2. Phosphorus-containing Fire Retardants

Banyak retardants api tipe ini yang dikonversi menjadi asam fosfat, yang akan mengeringkan polimer yang berada dalam kondisi terbakar dan membentuk

char. Sebagai contoh fosfor oxynitride dan phospham pada 10-20% wt yang

3. Halogenated Fire Retardants

Untuk memahami mekanisme pemadaman api oleh senyawa terhalogenasi, maka harus diketahui dua reaksi berikut yang terjadi ketika polimer dengan fire

retardant dibakar:

1. RX → R' + X" dimana X adalah Cl atau Br 2. X' + RH → R' + HX

Pada dua reaksi di atas, RX adalah halogenated fire retardant dan RH adalah polymer. Dalam kondisi terbakar, halogenated fire retardant akan menghasilkan radikal halogen dan halogen akan bereaksi dengan polimer untuk membentuk radikal baru dan HX. HX akan memadamkan api dengan bereaksi dengan hidroksil atau hidrogen yang dihasilkan selama dekomposisi polimer. Walaupun material ini dapat memberikan fire retardant yang baik pada loading rendah.

2.5 PENGUJIAN / KARAKTERISASI KOMPOSIT 2.5.1 Flammabilitas

Flamabilitas adalah pengujian yang dilakukan untuk mengetahui ketahanan bakar terhadap material non metalik, terutama dalam merespon panas dan api dibawah kontrol. Respon terhadap panas dan api bahan tergantung pada ukuran dan bentuk material. Klasifikasi flamabilitas yang dibutuhkan material tergantung dari peralatan pengujian dan kegunaan material itu sendiri. Kemampuan material ditentukan dengan beberapa metode, salah satu nya yang digunakan pada penelitian kali ini adalah vertical burning test kelas V-0, V-1 dan V-2 [20].

Vertical burning test sendiri merupakan salah satu uji flammabilitas dari

Tabel 2.3 Standart Flammabilitas Pembakaran Vertikal UL-94 Kapas Terbakar Waktu terbakar ke-2 (s) Total Waktu terbakar ke-1

dan ke-2 (s)

Waktu terbakar ke-1

atau ke-2 (s)

Grade

Yes > 60 > 250 > 30 Non Grade

< 60 < 250 < 30 94 V-2

No

30 - 60 < 250 < 30 94 V-1

< 30

50 - 250 < 30 94 V-1 < 50 10 - 30 94 V-1 < 10 94 V-0

2.5.2 Kekuatan Tarik (Tensile Strength)

Kekuatan tarik merupakan salah satu sifat bahan polimer yang terpenting dan sering digunakan untuk uji sifat suatu bahan polimer. Penarikan suatu bahan biasanya menyebabkan terjadi perubahan bentuk dimana penipisan pada tebal dan pemanjangan. Kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas penampang mula-mula, dimensinya sama dengan tegangan. Pada peregangan suatu bahan polimer, pemanjangan tidak selalu berbanding lurus dengan beban yang diberikan, dan pada penurunan kembali beban,sebahagian regangannya hilang, karena bahan polimer bukan merupakan bahan sepenuhnya elastis tetapi ada sifat viskositasnya [21].

2.5.3 Kekuatan Bentur (Impact Strength)

Kekuatan bentur adalah suatu kriteria penting untuk mengetahui ketahanan bahan terhadap daya dengan kecepatan tinggi (hantaman). Kekuatan impak suatu bahan polimer dapat diukur dengan menggunakan alat impact test. Untuk kekuatan impak, bahan dapat dibagi dalam dua klasifikasi, yaitu bahan yang rapuh (brittle) dan

2.5.4 Fourier Transform Infrared Spectroscope (FTIR)

Spektrofotometer infra merah terutama ditujukan untuk senyawa organik yaitu menentukan gugus fungsional yang dimiliki senyawa tersebut. Pola pada daerah sidikjadi sangat berbeda satu dengan yang lain, karenanya hal ini dapat digunakan untuk mengidentifikasi senyawa tersebut. Penetapan secara kualitatif dapat dilakukan dengan membandingkan tinggi peak (transmitansi) pada panjang gelombang tertentu yang dihasilkan oleh zat yang diuji dan zat yang standar. Dalam ilmu material analisa ini digunakan untuk mengetahui ada tidaknya reaksi atau interaksi antara bahan-bahan yang dicampurkan. Selain itu, nilai intensitas gugus yang terdeteksi dapat menentukan jumlah bahan yang bereaksi atau yang terkandung dalam suatu campuran [23].

2.5.5 Lost on Ignition (LOI)

Loss on Ignition (LOI) adalah pengukuran yang dilakukan untuk menghitung

kehilangan massa dari residu pembakaran dalam spesimen tes ketika dipanaskan di bawah kondisi yang terkendali dari suhu, waktu, dan massa spesimen. LOI dapat ditentukan dengan mengukur kehilangan massa, dimana kehilangan massa setara dengan nilai penguapan dan abu spesimen tes yang ditentukan [24].

2.5.6 Kadar Abu

2.5.7 Densitas

Pengujian densitas merupakan pengujian sifat fisis terhadap komposit yang dihasilkan. Pengujian ini bertujuan untuk mengetahui nilai kerapatan massa dari komposit yang diuji [26].

2.6 APLIKASI DAN KEGUNAAN PRODUK KOMPOSIT

Kelapa sawit adalah salah satu komoditi andalan Indonesia yang perkembangannya demikian pesat. Selain produksi minyak kelapa sawit yang tinggi, produk samping atau limbah pabrik kelapa sawit juga tinggi. Biomassa sektor pertanian dalam jumlah berlimpah salah satunya adalah abu pembakaran biomassa kelapa sawit, yang mana dapat diperoleh tanpa biaya, diperbaharui dan mempunyai performa yang bagus pada kondisi panas yang tinggi. Pemanfaatan abu pembakaran biomassa kelapa sawit sebagai pengisi dalam pembuatan komposit polimer mempunyai nilai yang signifikan untuk memotong konsumsi dari matriks dan bahan pengisi dari material komposit [2].

Industri komposit sekarang ini telah mengembangkan produknya untuk tahan terhadap pembakaran pada jenis-jenis produk tertentu sesuai dengan kebutuhan dan aplikasi dari komposit itu sendiri. Melalui standar (UL-94) diperlukan grade tertentu agar komposit tersebut layak diaplikasikan menjadi produk. Melalui penambahan senyawa-senyawa yang bersifat flame retardant komposit dapat diaplikasikan langsung pada produk yang memungkinkan terjadinya kebakaran atau pemicu kebakaran, seperti insulator pada kabel listrik, sparepart mobil, dll [18].

Melihat prospek kedepannya, dimana komposit diharapkan dapat bersifat flame

retardant maka dari itu perlu dikembangkan untuk memperoleh bahan atau material

yang mempunyai sifat flame retardant. Pada komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit dihasilkan grade V-2 pada uji bakar atau flammabilitas. Dimana abu pembakaran kelapa sawit sendiri diketahui tahan terhadap panas dengan adanya kandungan silika yang tinggi [18].

berbasis flame retardant dijumpai pada industri kabel dan sparepart automotif, seperti gambar dibawah ini [18].

Gambar 2.7 Penggunaan komposit polipropilena dalam kabel berbasis

flame retardant [27]

[image:56.595.167.472.460.623.2]atas. Produk jenis ini diperkirakan akan banyak digunakan melihat pasar yang ada sekarang ini, dimana untuk automotif tingkat kecelakaan di jalan yang semakin meningkat dan kemungkinan terbakarnya atau cepatnya api merambat ke bagian dalam mobil akan membahayakan keselamatan pengendara. Sedangkan pada kabel dan sejenisnya tingkat korslet listrik atau hubungan arus pendek yang terjadi di dalam rumah dapat menyebabkan percikan api dan selanjutnya akan menjalar ke area sekitar, dimana akan sangat membahayakan manusia yang berada di dalam nya. Untuk itu diperlukan adanya material sebagai bahan pengisi yang bersifat flame

retardant yang dapat menghambat dan atau memperlambat laju penyebaran api [18].

Untuk pemakaian di bidang automotif, komposit polipropilena merupakan jenis resin termoplastik yang unggul bila dibandingkan dengan jenis resin termoplastik lainnya dalam biaya pemrosesan. Matriks dari kelas termoplastik memiliki kefleksibilitas rancangan dan kemudahan pencetakan bagian kompleks [29]. Sifat inilah yang membuat mayoritas pabrikan mobil menggunakan matriks termoplastik teutama polipropilena bila dibandingkan dengan matriks termoset.

Saat ini, Kementerian Perindustrian (Kemenperin) Indonesia sedang menargetkan industri oleokimia Indonesia menjadi produsen nomor satu di dunia pada 2020. Hal ini didukung dengan kinerja industri oleokimia nasional dari tahun ke tahun menunjukkan tren yang menggembirakan, sebagai keuntungan atas tarikan pasar dan dukungan kebijakan pemerintah. Industri oleokimia berperan dalam mengolah minyak sawit menjadi produk kimia. Hal ini juga akan berdampak pada kenaikan limbah yang dihasilkan, dalam hal ini abu pembakaran biomassa kelapa sawit.

2.7 ANALISA BIAYA

Tabel 2.4 Rincian biaya pembuatan Komposit PP berpengisi POFA

No Bahan dan Peralatan Jumlah Harga (Rp) Total (Rp) 1 Polipropilena

(Cosmoplene AZ564G)

10 kg Rp 30.000,-/kg 300.000,- 2 Abu Pembakaran Biomassa

Kelapa Sawit

1 karung (30 kg)

Rp 30.000,-/karung 30.000,- 3 Magnesium Stearat

(Mg(C18H35O2)2)

1 kg Rp 300.000,-/kg 300.000,- 4 Natrium Hidroksida

(NaOH)

1 kg Rp 250.000,-/kg 250.000,- 5 Sewa Alat Ekstruder 1 kali Rp 300.000,- 300.000,- 5 Sewa Injection Molding 1 kali Rp 300.000,- 300.000,- TOTAL 1.480.000,- Dari rincian biaya yang telah dilakukan diatas maka total biaya yang diperlukan untuk membuat komposit Komposit PP berpengisi POFA yaitu sebesar Rp 1.480.000,-.

Berdasarkan penelitian yang telah dilakukan dari 1 kg abu pembakaran biomassa kelapa sawit yang diolah pada perlakuan awal menggunakan larutan natrium hidroksida dihasilkan sebesar 900 g. Untuk pembuatan 1 kg komposit, abu pembakaran biomassa kelapa sawit yaitu 20 %, diperlukan 800 g polipropilen dan 200 g abu. Dengan menggunakan ekstruder, komposit yang dapat dihasilkan sebanyak 10 kg untuk sekali penginjeksian, kemudian diperkirakan untuk 1 kg komposit memerlukan biaya pemrosesan sebesar Rp. 30.000,-. Dari segi nilai keuntungan kasar, selisih harga bahan baku, biaya pemrosesan dan produk komposit dapat dihitung yaitu :

Harga polipropilena = 0,8 kg x Rp 30.000/kg = Rp 24.000,- Harga POFA = 0,2 kg x Rp 1.000/kg = Rp 200,- Harga magnesium stearat = 0,0015 kg x Rp 300.000/kg = Rp 450,-

produksi dan bahan-bahan pendukung lainnya maka diperkirakan produk komposit ini memiliki potensi untuk dipasarkan dan bersaing dengan produk lainnya yang sejenis, tetapi produk masih perlu ditingkatkan sifat flame retardancy nya sehingga lebih memenuhi dari standar yang ada.

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Kelapa sawit adalah salah satu komoditi andalan Indonesia yang perkembangannya demikian pesat. Selain produksi minyak kelapa sawit yang tinggi, produk samping atau limbah pabrik kelapa sawit juga tinggi. Kondisi yang semacam itu sebenarnya banyak sekali manfaat yang dapat diperoleh untuk menciptakan palm

oil sebagai industri yang zero wastes [1], dimana limbah menjadi pusat perhatian

dunia dalam peningkatan perlindungan terhadap alam, melalui pengembangan secara intensif penggunaan limbah biomassa.

Biomassa sektor pertanian dalam jumlah berlimpah salah satunya adalah abu pembakaran biomassa kelapa sawit, yang mana dapat diperoleh tanpa biaya, diperbaharui dan mempunyai performa yang bagus pada kondisi panas yang tinggi. Pemanfaatan abu pembakaran biomassa kelapa sawit sebagai pengisi dalam pembuatan komposit polimer mempunyai nilai yang signifikan untuk memotong konsumsi dari matriks dan bahan pengisi dari material komposit [2].

Pada pembuatan minyak kelapa sawit, minyak dari buah kelapa sawit segar diekstraksi, sisa padatan dari produk dalam bentuk cangkang, serat dan tandan kosong (lebih dari 70 % dari buah kelapa sawit segar) dikeluarkan dari proses. Limbah ini digunakan kembali di industri yang sama sebagai bahan bakar boiler untuk menghasilkan steam untuk membangkitkan tenaga listrik dan menjalankan operasi internal, dan akan menyisakan abu sisa sebesar 5 %, yang dikenal dengan abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA). Oleh karena kekurangan nutrisi yang dibutuhkan sebagai pupuk, POFA dibuang ke tanah kosong disekeliling pabrik minyak kelapa sawit, dan menyebabkan masalah lingkungan dan resiko kesehatan. Oleh karena itu ditemukan solusi dalam beberapa studi untuk menggunakan POFA sebagai bahan pengisi material [3]

dibandingkan dengan bahan logam ataupun bahan keramik [1]. Pada umumnya bahan polimer ini dicampurkan dengan bahan lain untuk memperoleh sifat yang lebih baik, yang dikenal sebagai bahan komposit.

Komposit yang dihasilkan bukan saja mempunyai sifat mekanik yang lebih baik, tetapi juga sifat kimia, sifat termal, dan berbagai sifat lainnya. Beberapa jenis komposit, sebagai contoh komposit logam, keramik, semen, dan komposit polimer yang diperkuat dengan berbagai serat. Komposit yang dihasilkan juga bergantung pada bahan matriks yang digunakan, yaitu berdasarkan logam, bahan organik, dan bukan organik. Setiap komposit ini berbeda dari segi sifat masing-masing karena bergantung pada jenis pengisi atau bahan penguat yang digunakan [4].

Komposit polimer komersil selama ini telah banyak menggunakan bahan polimer termoplastik. Dimana polipropilena merupakan salah satu yang paling banyak digunakan karena memiliki sifat renewable, ekonomis dan memiliki kekakuan yang cukup baik. Polipropilena juga memiliki ketahanan termal yang cukup baik, mempunyai titik lebur sekitar 160 oC dan mempunyai rasio lelehan yang cukup tinggi sehingga memudahkan proses produksi pencetakan [4].

Penelitian-penelitian yang terkait dalam pemanfaatan limbah abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) dalam komposit diantaranya yaitu Ibrahim, dkk, [2] melakukan analisa sifat mekanik dan panas dari komposit poliester dari abu pembakaran biomassa kelapa sawit. Radzi, dkk, [5] melakukan pembuatan dan analisa sifat mekanik dari komposit abu pembakaran biomassa kelapa sawit dengan campuran resin phenolic. Altwair, dkk, [3], Awal dan Warid, [6], Awal dan Siew, [7] dan Ahmad, dkk, [8] melakukan analisa sifat mekanik dan panas dari abu pembakaran biomassa kelapa sawit dalam campuran semen. Dari hasil penelitian-penelitian yang dilakukan diketahui bahwa POFA mampu neningkatkan ketahanan termal atau panas, baik pada komposit maupun campuran semen.

Mengingat bahwa limbah abu pembakaran biomassa kelapa sawit atau palm

oil fuel ash (POFA) ini adalah limbah biomassa berharga murah, dan mempunyai

Magnesium Oxide (MgO), Ferric Oxide (Fe2O3), Calcium Oxide (CaO), Potassium Oxide (K2O) [3], yang diperkirakan potensial sebagai flame retardant maka dapat dimanfaatkan sebagai bahan pengisi pada polimer termoplastik dan ditingkatkan fungsinya.

1.2 PERUMUSAN MASALAH

Dalam penelitian ini yang menjadi permasalahan adalah bagaimana pengaruh perbandingan komposisi abu pembakaran biomassa kelapa sawit atau palm oil fuel

ash (POFA) terhadap sifat-sifat dan karakteristik pada komposit polipropilena yang

dihasilkan.

1.3 TUJUAN PENELITIAN

Penelitian ini bertujuan untuk menentukan komposisi pengisi terbaik abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) terhadap sifat-sifat dan karakteristik pada komposit polipropilena yang dihasilkan.

1.4 MANFAAT PENELITIAN Penelitian ini diharapkan dapat :

1. Salah satu alternatif untuk mengurangi pencemaran lingkungan yang diakibatkan limbah padat abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) yang dihasilkan Pabrik Kelapa Sawit.

2. Memberikan informasi terutama dalam bidang penelitian komposit tentang pengaruh komposisi abu pembakaran biomassa kelapa sawit atau palm oil fuel

ash (POFA) sebagai bahan pengisi komposit polipropilena sehingga dapat

diketahui komposisi pengisi yang terbaik.

3. Sebagai informasi tambahan bagi dunia industri tentang pemanfaatan limbah abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA).

1.5 RUANG LINGKUP

pengisi. Variabel yang digunakan adalah perbandingan komposisi matriks polipropilena dengan pengisi abu pembakaran biomassa kelapa sawit adalah 100:0; 90:10; 85:15 dan 80:20. Pencampuran dilakukan di dalam ekstruder pada suhu 170oC. Pencetakan spesimen dilakukan dengan menggunakan metode injection

molding.

Pengujian yang dilakukan pada komposit polipropilen tersebut adalah: 1. Fourier Transform Infrared Spectroscope (FTIR)

2. Flammability (UL94)

3. Lost on Ignition (LOI) dengan ASTM D 7348

4. Uji tarik (tensile) dan elongation at break dengan ASTM D 638, 5. Izod impact dengan ASTM D 256

ABSTRAK

Penelitian ini bertujuan untuk menentukan komposisi pengisi terbaik abu pembakaran biomassa kelapa sawit atau palm oil fuel ash (POFA) terhadap sifat-sifat dan karakteristik pada komposit polipropilena (PP) yang dihasilkan. Metodologi penelitian meliputi, penyiapan bahan baku, pencampuran menggunakan proses ekstrusi dan spesimen dicetak menggunakan injection molding. Variabel y