I. PENDAHULUAN

A. Latar Belakang

Banyak negara berkembang pada saat ini sebagaimana halnya negara maju semakin menyadari bahwa pentingnya penguasaan ilmu pengetahuan dan teknologi adalah merupakan bagian dari pembangunan nasionalnya. Oleh karena itu negara-negara berkembang termasuk Indonesia saling berpacu dalam meningkatkan kemampuan mereka untuk menguasai dan mengembangkan ilmu pengetahuan dan teknologi bagi pembangunan industri nasionalnya. Upaya yang mereka lakukan saat ini lebih ditekankan kepada peningkatan daya saing dalam rangka membuka akses menuju pasar internasional.

Semakin ketatnya persaingan antar industri di dunia melalui perkembangan teknologi, ternyata sistem perekonomian duniapun mengalami pergeseran menuju terbentuknva sistem ekonomi global. Sistem ekonomi global ini di satu sisi meningkatkan volume permintaan dan menimbulkan perluasan besar. Akan tetapi di sisi lain juga menuntut persaingan yang semakin ketat antar produsen dalam memasuki pasar tersebut.

2

persoalan ekonomi yang dihadapi saat ini yaitu pertama, kendala kelangkaan sumber daya dana; kedua, mendesaknya penciptaan lapangan kerja produktif bagi angkatan kerja yang semakin bertambah. Oleh karenanya pola pengembangan industri nasional ini dalam pelaksanaannya dapat didekati dengan meningkatkan nilai tambah dari hasil-hasil industri primer untuk dijadikan bahan baku barang setengah jadi atau barang-barang konsumsi.

Indonesia merupakan negara yang kaya akan sumber daya mineral. Namun berbagai produk yang berbahan baku mineral masih banyak diimpor dari negara lain. Beberapa bahan mineral yang biasa dipakai dalam industri di antaranya adalah batu kapur, belerang, zeolit, pasir kuarsa dan kaolin. Bahan-bahan tersebut digunakan sebagai Bahan-bahan baku maupun Bahan-bahan penolong dalam industri kaca, kertas, karet dan lain-lain. (www.tekmira.esdm.go.id)

Precipitated calcium carbonate (PCC) merupakan kalsium karbonat yang dihasilkan dari proses presipitasi dengan kemurnian yang tinggi. PCC banyak digunakan sebagai bahan pengisi (filler) di industri-industri kimia seperti, industri kertas, cat, PVC, ban, farmasi, dan juga pasta gigi. Untuk menutupi kebutuhan PCC yang meningkat setiap tahunnya, Indonesia mengimpor PCC dalam jumlah yang cukup besar. Ini adalah suatu hal yang memprihatinkan mengingat batu kapur sebagai bahan baku PCC merupakan bahan yang mudah didapat di Indonesia.

B. Kegunaan Produk

PCC banyak digunakan dalam industri sebagai berikut: a) Pada industri kertas sebagai filler dan coating.

b) Pada industri plastik sebagai filler untuk meningkatkan kualitas fisik seperti modulus, resistansi terhadap panas, dan kekerasan.

c) Pada industri cat dan pelapisan,digunakan sebagai filler/extender.

d) Pada industri makanan dan farmasi, antara lain digunakan sebagai antasid, suplemen kalsium pada makanan, abbrasive mild pada pasta gigi.

C. Ketersediaan Bahan Baku

Bahan baku yang digunakan pada pabrik pembuatan PCC adalah batu kapur yang didapat dari penambangan di Sumatera Selatan dan CO2 berasal dari flue

gas keluaran kiln..

D. Analisis Pasar

Kebutuhan PCC di pasaran dunia umumnya dan di Indonesia khususnya terus meningkat. Berdasarkan data statistik impor PCC dari tahun 2002-2006 diperlihatkan pada tabel berikut ini:

Tabel 1.1. Data Impor Kalsium Karbonat

Tahun Jumlah (kg/tahun)

2002 34.917.380

2003 29.909.647

2004 34.565.895

2005 43.258.458

2006 45.766.370

4

Data-data yang sudah ada diplotkan dalam grafik dan dilakukan pendekatan berupa garis lurus.

Gambar 1.1. Grafik Impor PCC tahun 2002-2006

Jika dilihat dari tabel di atas, dapat diketahui bahwa perkembangan impor PCC pada tahun yang akan datang masih cukup tinggi. Impor ini merupakan gambaran dari kebutuhan Indonesia yang tidak dapat dipenuhi oleh produksi dalam negeri. Proyeksi impor PCCdalam negeri diperoleh berdasarkan regresi linier sebagai berikut:

B = 2 2

) ( ) . ( ) . ( ) . ( X X n Y X XY n A = n X B Y) ( . )

(

Data X dan Y untuk proyeksi impor diperoleh dari Tabel 1 Keterangan : n = Jumlah data

X = Tahun Y = kebutuhan

E. Kapasitas Rancangan

Dalam menentukan kapasitas pabrik PCC perlu diperhatikan beberapa pertimbangan yaitu proyeksi kebutuhan akan PCC di dalam negeri maupun untuk ekspor.

II. DESKRIPSI PROSES

A. Macam - Macam Proses

Precipitated Calcium Carbonate (PCC) dapat dihasilkan melalui beberapa proses sebagai berikut:

1. Proses Calcium Chloride-Sodium Carbonate Double Decomposition (Calcium Chloride Process)

2. Proses Lime-Soda 3. Proses Karbonasi

1. Proses Calcium Chloride-Sodium Carbonate Double Decomposition (Calcium Chloride Process)

Pada proses Calcium Chloride, kalsium hidroksida direaksikan dengan amonium klorida membentuk gas amonia dan larutan kalsium klorida.

) l ( O H 2 CaCl NH 2 Cl NH 2 ) OH (

Ca 2(aq) 4 (aq) 3(g) 2(aq) 2

Setelah pemurnian, larutan ini direaksikan dengan sodium karbonat untuk menghasilkan endapan kalsium karbonat dan larutan sodium klorida.

) aq ( ) s ( 3 ) aq ( 3 2 ) aq (

2 Na CO CaCO NaCl

CaCl

kalsium hidroksida (aq) dimana kedua bahan baku ini harganya cukup mahal menjadikan proses ini tidak ekonomis.

Perhitungan ekonomi kasar dari proses ini dapat dilihat sebagai berikut.

(1) ) l ( O H 2 CaCl NH 2 Cl NH 2 ) OH (

Ca 2(aq) 4 (aq) 3(g) 2(aq) 2

1 2 2 1 2 BM: 74 53 17 110 18

Jika terbentuk CaCl2 1 gr maka mol CaCl2 yang terbentuk adalah:

= 1 gr x

2 2 110 1 grCaCl molCaCl

= 0,009 mol

Menurut perbandingan stoikiometri

mol Ca(OH)2 yang bereaksi = 0,009 mol

massa Ca(OH)2 yang bereaksi = 0,009 x 74 = 0,66 gr

mol NH4Cl yang bereaksi = 0,018 mol

massa NH4Cl yang bereaksi = 0,018 x 53 = 0,95 gr

mol NH3 yang terbentuk = 0,018 mol

massa NH3 yang terbentuk = 0,018 x 17 = 0,31 gr

mol H2O yang terbentuk = 0,018 mol

massa H2O yang terbentuk = 0,018 x 18 = 0,32 gr

Dari CaCl2 yang dihasilkan sebanyak 0,009 mol ini digunakan sebagai bahan

baku reaksi ke dua untuk menghasilkan CaCO3 sehingga mol CaCl2 dijadikan

8

(2) CaCl2(aq) Na2CO3(aq) CaCO3(s) NaCl(aq)

1 1 1 1 BM 110 106 100 58

Menurut perbandingan stoikiometri

mol Na2CO3 yang bereaksi = 0,009 mol

massa Na2CO3 yang bereaksi = 0,009 x 106 = 0,95 gr

mol NaCl yang terbentuk = 0,009 mol

massa NaCl yang terbentuk = 0,009 x 58 = 0,52 gr

mol CaCO3 yang terbentuk = 0,009 mol

CaCO3 yang terbentuk = 0,009 x 100 = 0,9 gr

Harga bahan baku dan produk dapat dilihat sebagai berikut:

Tabel 2.1. Perbandingan Harga Bahan Baku dan Produk pada Calcium Chloride Process

Bahan baku Harga (per gram) Produk Harga (per gram) Ca(OH)2 0,00021 US$ NH3 0,000386 US$

NH4Cl 0,00031 US$ CaCO3 0,000343 US$

CaCl2 0,00016 US$ NaCl 0,000767 US$

Na2CO3 0,000105 US$

Untuk overall process, profit kasarnya adalah:

Biaya bahan baku = (harga Ca(OH)2 x massa Ca(OH)2) + (harga NH4Cl

x massa NH4Cl ) + (harga CaCl2 x massa CaCl2)

+ (harga Na2CO3 x massa Na2CO3)

= (0,00021 US$/gr x 0,66 gr) + (0,00031 US$/gr x 0,95 gr) + (0,00016 US$/gr x 1gr) +(0,000105 US$/gr x 0,95 gr)

Harga jual produk = (harga CaCl2 x massa CaCl2) + (harga NH3 x massa

NH3) + (harga CaCO3 x massa CaCO3) + (harga NaCl x

massa NaCl)

= (0,00016 US$/gr x 1gr) + (0,000386 US$/gr x 0,31 gr) + (0,000343 US$/gr x 0,9 gr) + (0,000767 US$/gr x 0,52 gr)

= 0,000987 US$

Profit = Harga jual produk – biaya bahan baku = 0,000987 US$ - 0,000693 US$

= 0,000294 US$

= 2,94 x105 US$

2. Proses Lime-Soda

Proses Lime-Soda, disebut juga kaustisasi, merupakan metode klasik untuk menghasilkan soda kaustik (sodium hidroksida). Proses ini biasanya digunakan oleh pabrik alkali, dimana tujuan utamanya adalah me-recovery

sodium hidroksida sedangkan precipitated calcium carbonate mentah hanya sebagai by-product. Pada proses ini, larutan sodium karbonat direaksikan dengan kalsium hidroksida berlebih untuk menghasilkan sodium hidroksida cair dan by-product berupa precipitated calcium carbonate ( PCC ) . Proses

berlangsung pada suhu 30-60oC dengan konversi rata-rata < 90 %.

aq (l) 3 s 2

) l ( 3

2CO Ca(OH) 2NaOH CaCO

Na

10

berlebih. Selain itu, pembuatan kaustik soda dengan metode ini mulai digantikan dengan metode elektrolisis.

Perhitungan ekonomi kasar proses ini sebagai berikut :

aq (l) 3 s 2

) l ( 3

2CO Ca(OH) 2NaOH CaCO

Na

1 1 2 1 BM 106 74 40 100

Jika terbentuk CaCO3 1 gr maka mol CaCO3 yang terbentuk adalah:

= 1 gr x

3 3

100 1

grCaCO molCaCO

= 0,01 mol

Tabel 2.2. Harga Bahan Baku dan Produk pada Proses Lime-Soda

Bahan baku Harga (per gram) Produk Harga (per gram)

Ca(OH)2 0,00021 US$ NaOH 0,000114 US$

Na2CO3 0,000105 US$ CaCO3 0,000343 US$

Menurut perbandingan stoikiometri

mol Na2CO3 yang bereaksi = 0,01 mol

massa Na2CO3 yang bereaksi = 0,01 x 106 = 1,06 gr

mol Ca(OH)2 yang bereaksi = 0,01 mol

massa Ca(OH)2 yang bereaksi = 0,01 x 74 = 0,74 gr

mol NaOH yang terbentuk = 0,02 mol

massa NaOH yang terbentuk = 0,02 x 40 = 0,8 gr

Biaya bahan baku = (harga Na2CO3 x massa Na2CO3) + (harga Ca(OH)2

= (0,000105 US$/gr x 1,06 gr) + (0,00021 US$/gr x 0,74 gr)

= 0,0002667 US$

Harga jual produk = (harga CaCO3 x massa CaCO3)

+ (harga NaOH x massa NaOH)

= (0,000343 US$/gr x 1gr) + (0,000114 US$/gr x 0,8 gr) = 0,0004342 US$

Profit = Harga jual produk – biaya bahan baku = 0,0004342 US$ - 0,0002667 US$ = 0,0001675 US$

= 1,675 x105 US$

3. Proses Karbonasi

Metode karbonasi merupakan proses yang paling banyak digunakan karena menggunakan bahan baku yang murah. Pada proses ini, batu kapur (limestone) yang telah dihancurkan dibakar dalam kiln pada temperatur sekitar 1000oC untuk mendekomposisi batu kapur menjadi kalsium oksida dan karbon dioksida. Tahap ini disebut sebagai kalsinasi.

) g ( 2 ) s ( ) s (

3 CaO CO

CaCO ΔH (1000oC) = 165.54 kJ/mol

CaO kering kemudian dihidrasi (slaking) dengan air pada temperatur 30-50oC untuk menghasilkan slurry Ca(OH)2.

) s ( 2 ) l ( 2 ) s

( H O Ca(OH)

CaO ΔH (35oC) = -65.47 kJ/mol

12

pengotor yang berasal dari batu kapur. Slurry kemudian diumpankan pada reaktor tiga fasa tangki berpengaduk untuk direaksikan dengan gas CO2.

Reaktor ini dapat beroperasi secara atmosferis maupun bertekanan.Temperatur

yang digunakan pada proses karbonasi 30-60o C dengan konversi > 90 %.

(l) 2 3(s) 2(g)

2(s) CO CaCO H O

Ca(OH) ΔH(45o) = -112.48 kJ/mol

Perhitungan ekonomi kasar dari proses ini :

1) CaCO3(s) CaO(s)CO2(g)

1 1 1 100 56 44

Jika terbentuk CaO sebanyak 1 gr maka mol CaO yang terbentuk adalah:

= 1 gr x

grCaO molCaO

56 1

= 0,018 mol

Menurut perbandingan stoikiometri

mol CaCO3 yang bereaksi = 0,01 mol

massa CaCO3 yang bereaksi = 0,018 x 100 = 1,8 gr

mol CO2 yang terbentuk = 0,018 mol

massa CO2 yang terbentuk = 0,018 x 44 = 0,79 gr

CaO yang dihasilkan digunakan untuk reaksi (2).

2) CaO(s)H2O(l) Ca(OH)2(s)

Dari reaksi (1) CaO yang dihasilkan adalah 0,018 mol maka menurut perbandingan stoikiometri:

mol Ca(OH)2 yang terbentuk = 0,018 mol

massa Ca(OH)2 yang terbentuk = 0,018 x 74 = 1,33 gr

mol H2O yang bereaksi = 0,018 mol

massa H2O yang bereaksi = 0,018 x 18 = 0,32 gr

Ca(OH)2 yang terbentuk ini digunakan untuk reaksi (3).

3) Ca(OH)2(s) CO2(g) CaCO3(s) H2O(l)

1 1 1 1 BM 74 44 100 18

Dari reaksi (2) dihasilkan 0,018 mol Ca(OH)2 sehingga menurut perbandingan

stoikiometri :

mol CO2 yang bereaksi = 0,018 mol

massa CO2 yang bereaksi = 0,018 x 44 = 0,79 gr

mol H2O yang terbentuk = 0,018 mol

massa H2O yang terbentuk = 0,01 x 18 = 0,32 gr

mol CaCO3 presipitat yang terbentuk = 0,018 mol

massa CaCO3 presipitat yang terbentuk = 0,018 x 100 = 1,8 gr

Tabel 2.3 Harga Bahan Baku dan Produk pada Proses Karbonasi

Bahan baku Harga (per gram) Produk Harga (per gram)

CaCO3 natural 0,0000472 US$ CaO 0,000114 US$

CaO 0,000114 US$ CO2 0,00021 US$

CO2 0,00021 US$ Ca(OH)2 0,00021 US$

Ca(OH)2 0,00021 US$ CaCO3presipitat 0,000343 US$

14

Sehingga dari overall process, profit kasarnya:

Biaya bahan baku = (harga CaCO3 natural x massa CaCO3 natural) +

(harga CaO x massa CaO) + (harga Ca(OH)2 x

massa Ca(OH)2) + (harga CO2 x massa CO2)

= (0,0000472 US$/gr x 1,8 gr) + (0,000114 US$/gr x 1 gr) + (0,00021 US$/gr x 1,33 gr (0,00021 US$/gr x 0,79 gr)

= 0,000644 US$

Harga jual produk = (harga CaO x massa CaO) + (harga CO2 x massa CO2)

+ (harga Ca(OH)2 x massa Ca(OH)2)

+ (harga CaCO3precipitated x CaCO3precipitated

= (0,000114 US$/gr x 1gr) + (0,00021 US$/gr x0,79 gr) + (0,00021 US$/gr x 1,33 gr)

+ (0,000343 US$/gr x 1,8 gr) = 0,00118 US$

Profit = Biaya bahan baku – Harga jual produk = 0,00118 US$ - 0,000644 US$

= 0,0005326 US$

B. Pemilihan Proses

Dari tiga proses pembuatan PCC, perbandingan proses dapat dilihat pada tabel berikut:

Tabel 2.4. Perbandingan Proses Pembuatan PCC

Pembanding Proses Double

Decomposition

Proses Lime

Soda Proses Karbonasi

Temperatur reaksi Tekanan operasi Konversi

Profit kasar Bahan baku

65oC

atmosferis 80%

2,94x105 US$ CaCl2

55oC

atmosferis atau bertekanan < 90 %

1,675x105US$ Na2CO3

30-60o C

atmosferis atau 2-10 atm 95 %

5,326x105 US$ CaCO3 (batu kapur)

Sehingga untuk pembuatan PCC proses yang dipilih adalah karbonasi. Dibandingkan dengan dua proses lainnya, karbonasi memiliki beberapa kelebihan yaitu:

1. Bahan baku murah dan banyak terdapat di Indonesia. 2. Produk yang dihasilkan memiliki kemurnian tinggi.

3. Diantara ketiga proses, memiliki profit yang jauh lebih besar.

C. Uraian Proses

Proses pembuatan PCC dengan metode karbonasi terdiri dari tiga tahap, yaitu kalsinasi, slaking, dan karbonasi.

1. Kalsinasi

16

batu kapur menjadi kalsium oksida dan karbon dioksida. Kalsinasi dapat berlangsung pada temperatur 825-1500oC.

2(g) (s)

3(s) CaO CO

CaCO ΔH (1000oC) = 165.54 kJ/mol

Kiln yang digunakan pada tahap kalsinasi ini adalah jenis rotary kiln.

Rotary kiln merupakan kiln yang paling umum, berbentuk silinder panjang, dimana di dalamnya limestone dan gas pembakar bertemu secara

counter current.

Tahap kalsinasi ini berlangsung sekitar 2 jam. Selain untuk mendekomposisi batu kapur menjadi CaO dan CO2, kalsinasi juga

berfungsi untuk menghilangkan bahan organik yang terdapat dalam batu kapur.

2. Slaking

Kalsium oksida kering yang diperoleh dari proses kalsinasi kemudian dihidrasi (slaking) dengan air pada temperatur 70 oC untuk menghasilkan

slurry Ca(OH)2. Produksi slurry ini diawali dengan mengangkut lime

(CaO) menuju sebuah slaker tank yang dilengkapi dengan high shear mixing agitator setelah ditambahkan air pada temperatur yang diinginkan sehingga diperoleh kandungan Ca(OH)2 sebesar 5-70% berat. Reaksi yang

terjadi:

CaO(s) H2O(l) Ca(OH)2(s) ΔH (35

o

C) = -65.47 kJ/mol

Slurry yang terbentuk terdiri dari kalsium hidroksida tak larut, ion kalsium (Ca2+) dan ion hidroksida (OH-). Konsentrasi ion kalsium dalam slurry

temperatur. Sebelum memasuki tahap karbonasi, slurry disaring untuk menghilangkan pengotor yang berasal dari batu kapur.

3. Karbonasi

Slurry dari tahap slaking yang telah disaring kemudian diumpankan pada reaktor tiga fasa tangki berpengaduk. Reaktor ini dapat dioperasikan pada kondisi atmosferis maupun bertekanan. Di dalam reaktor ini kalsium hidroksida direaksikan dengan gas karbon dioksida.

(l) 2 3(s) 2(g)

2(s) CO CaCO H O

Ca(OH) ΔH(45o) = -112.48 kJ/mol

Ukuran partikel, distribusi ukuran partikel, bentuk partikel dan perubahan sifat permukaan kalsium karbonat dapat diatur dengan mengendalikan temperatur reaksi, tekanan parsial karbon dioksida, laju alir karbon dioksida, konsentrasi slurry dan kecepatan agitator.

Sumber gas CO2 untuk tahap karbonasi biasanya berasal dari pembangkit

energi, recovery kiln, atau lime kiln. Gas tersebut didinginkan dan di-scrub

sebelum dikompres ke dalam reaktor karbonasi. Selama penggelembungan melewati slurry, gas CO2 terlarut dalam air. Di dalam reaktor, mula-mula

18

D. Pemilihan lokasi Pabrik

Pemilihan lokasi suatu pabrik sangat dipengaruhi kegiatan industri yang akan dijalani, hal ini yang sangat erat kaitannya adalah mengenai kegiatan produksi dan distribusi. Perencanaan penentuan lokasi pabrik yang baik akan dapat menekan biaya produksi dan biaya distribusi ke titik minimum.

Atas dasar tersebut, pabrik pembuatan PCC ini direncanakan berlokasi di daerah Baturaja, Palembang. Adapun pertimbangan dalam penentuan lokasi ini adalah sebagai berikut:

1. Persediaan bahan baku

Bahan baku yang digunakan pada pabrik pembuatan sodium karbonat adalah berupa garam yang diimpor dari Australia. Batu kapur dapat diperoleh dari gunung kapur Baturaja, Palembang dan gas CO2 diperoleh dari kalsinasi

batu kapur pada proses ini. Pemilihan lokasi ini sangat cocok karena dekat dengan bahan baku.

2. Pemasaran hasil produksi

Hasil produksi digunakan untuk memenuhi kebutuhan dalam negeri yaitu untuk bahan baku pembuatan kaca/glass, deterjen dan sabun, metals dan

3. Utilitas

Kebutuhan air untuk proses dan keperluan lainnya cukup tersedia karena lokasi pabrik berada di dekat sungai Ogan dan Komering yang merupakan salah satu anak sungai besar Musi.

4. Tenaga Kerja

Tenaga kerja tersedia cukup banyak dari daerah sekitar lokasi, sedangkan tenaga ahli diperoleh dari perguruan tinggi. Hal ini dikarenakan daerah ini adalah zona industri, dan mudah untuk mencari tenaga kerja karena banyak pendatang pencari kerja juga terdapat banyak tenaga lokal yang cukup memadai.

5. Letak Geografis

Lokasi pabrik berada di daerah yang cukup stabil dengan temperatur udara sekeliling berkisar 26 oC - 32 oC. Bencana alam seperti gempa bumi, tanah longsor maupun banjir jarang terjadi sehingga memungkinkan operasi berjalan lancar.

6. Transportasi

Sarana transportasi untuk pengangkutan hasil produksi dapat melalui angkutan darat, karena pabrik dekat dengan jalan raya dan kereta api. Pengangkutan juga dapat melewati jalur laut, karena pada daerah

20

7. Limbah Industri

Limbah hasil produksi PCC terdiri dari 3 jenis yaitu limbah gas, limbah cair, dan limbah padat. Limbah gas berupa gas karbondioksida yang tidak terpakai dalam reaksi. Gas karbondioksida berasal dari hasil reaksi kalsinasi. Untuk limbah cair berasal dari sludgekeluaran Screen dan Venturi Scrubber yang merupakan campuran impuritis dalam proses berupa Fe2O3, Al2O3, SiO2 serta

MgO. Limbah yang dihasilkan tersebut akan diproses dalam unit utilitas.

III. SPESIFIKASI BAHAN

Spesifikasi bahan baku dan produk pada proses pembuatan Precipitated Calcium Carbonate adalah sebagai berikut :

A. Bahan Baku

1. Batu Kapur (Limestone)

Rumus kimia : CaCO3

Komposisi : 90% CaCO3; 5% MgCO3; 2,23% SiO2;

1,6% Al2O3; 0,65% Fe2O3; dan 0,52% air

Berat molekul : 100 g/mol Titik leleh : 1612 ° C

Heat Capacity : 0,20 cal / g · K, at 20 ° C Densitas : 2,83 g/cm3

Bulk Density : 1 g/cc

22

2. Air

Rumus kimia : H2O

Berat molekul : 18,015 g/mol Temperatur kritis : 374,2 oC (705,56oF) Tekanan kritis : 3207,977 psia Titik leleh (101,325 KPa) : 0oC (32oF) Titik didih (101,325 KPa) : 100oC (373,12 K) Densitas (kmol/m3) : 55,58 (0oC dan 1 atm)

∆Hfo : -57757,54 kcal/kmol

∆Gfo : -54597,62 kcal/kmol

(www.lsbu.ac.uk, www.chemicalland21.com; ChemCAD 5.2) 3. Karbondioksida

Rumus kimia : CO2

Berat molekul : 44 T kritis : 31,05 oC Tekanan kritis : 72,84999 atm Titik didih : -78,48 oC (1 atm) Titik lebur : -56,57 oC (5,11 atm) Densitas (g/L) : 1,976 (0oC dan 1 atm)

∆Hfo : -98.83357 kcal/gmol

∆Gfo : -92.19802 kcal/gmol

B. Produk (Precipitated Calcium Carbonate) Rumus kimia : CaCO3

Komposisi : 99% CaCO3; 0,2% MgO; 0,1% SiO2;

0,1% Al2O3; 0,1% Fe2O3; dan 0,5% air

Berat molekul : 100 g/mol

Titik lebur : 825oC (dekomposisi) Bulk Density (g/cm3) : 0,55-0,65 g/cc Cp (kal/ mol) : 19,568 ( 25 C)

∆Hfo : 288.46 kcal/mol

∆Gfo : 269,79 kcal/mol

IV. NERACA MASSA DAN NERACA ENERGI

Kapasitas : 50.000 ton/tahun

Operasi : 330 hari /tahun, 24 jam/hari Proses : kontinyu

Basis : 1 jam Satuan : kg

Kapasitas (K) =

jam hari x hari tahun x ton kg x tahun ton 24 330 1 000 . 1 000 . 50

= 6313,1313 kg/jam

A. Neraca Massa

1. Neraca Massa Keseluruhan Tabel 4.1. Neraca Massa Keseluruhan

Komponen Masuk (kg) Keluar (kg)

CaCO3 7.138,6244 356,9312

MgCO3 396,5902 0,0000

Fe2O3 51,5567 51,5567

Al2O3 126,9089 126,9089

SiO2 176,8792 176,8792

H2O(l) 4.904,6040 4.028,9477

H2O(g) 0,0000 816,4457

CaO 0,0000 113,5377

MgO 0,0000 188,8525

CO2 0,0000 441,6827

Ca(OH)2 0,0000 243,4211

CaCO3 precipitated 0,0000 6.250,0000

2. Neraca Massa Komponen Tiap Alat

a. Rotary Kiln (RK-101)

Tabel 4.2. Neraca Massa di Sekitar Rotary Kiln (RK-101)

Komponen Masuk (kg) Keluar (kg) Tergenerasi (kg)

Terkonsumsi (kg) Aliran 1 Aliran 4 Aliran 2 Aliran 3

CaCO3 7.138,6244 3,5690 3,6050 356,8952 0,0000 6.781,6932 MgCO3 396,5902 0,0000 0,0000 0,0000 0,0000 396,5902 Fe2O3 51,5567 0,5318 0,5155 0,5207 0,0000 0,0000 Al2O3 126,9089 1,3090 1,2690 1,2818 0,0000 0,0000 SiO2 176,8793 1,8245 1,7686 1,7865 0,0000 0,0000 H2O(l) 41,2454 0,0000 0,0000 0,0000 0,0000 0,0000 CaO 0,0000 37,9737 38,3497 3.797,3722 3.797,7482 0,0000 MgO 0,0000 1,8883 1,9074 188,8334 188,8525 0,0000 CO2 0,0000 0,0000 3.191,6827 0,0000 3.191,6827 0,0000 H2O(g) 0,0000 0,0000 41,2454 0,0000 0,0000 0,0000 Total 7.931,8049 46,9841 3.280,3792 4.698,4098 7.178,2834 7.178,2834

7.978,7889 7.978,7889

b. Rotary Cooler (RC-101)

Tabel 4.3. Neraca Massa di Sekitar Rotary Cooler (RC-101)

Komponen Masuk (kg) Keluar (kg)

Aliran 3 Aliran 4 Aliran 5

CaO 3.797,3722 37,9737 3.759,3985

MgO 188,8334 1,8883 186,9451

Fe2O3 51,5515 0,5155 51,0361 Al2O3 126,8961 1,2690 125,6271 SiO2 176,8613 1,7686 175,0928 CaCO3 356,8952 3,5690 353,3262 Total 4.698,4098 37,9737 4.651,4257

4.698,4098

c. Mixing Point (MP – 101)

Tabel 4.4. Neraca Massa di Sekitar Mixing Point (MP – 101)

Komponen Masuk (kg) Keluar (kg) Aliran 6 Aliran 22 Aliran 7 H2O 1.290,5077 14.498,9660 15.789,4737

26

d. Reaktor 201 (R – 201)

Tabel 4.5. Neraca Massa di Sekitar Reaktor 201 (R – 201)

Komponen Masuk (kg) Keluar (kg) Tergenerasi (kg)

Terkonsumsi (kg) Aliran 5 Aliran 7 Aliran 8

CaO 3.759,3985 0,0000 1.020,4511 0,0000 2.738,9474 H2O 0,0000 15.789,4737 14.909,0977 0,0000 880,3759 Ca(OH)2 0,0000 0,0000 3.619,3233 3.619,3233 0,0000 MgO 186,9451 0,0000 186,9451 0,0000 0,0000 Fe2O3 51,0360 0,0000 51,0360 0,0000 0,0000 Al2O3 125,6271 0,0000 125,6271 0,0000 0,0000 SiO2 175,0928 0,0000 175,0928 0,0000 0,0000 CaCO3 353,3262 0,0000 353,3262 0,0000 0,0000 Total 4.651,4257 15.789,4737 20.440,8994 3.619,3233 3.619,3233

20.440,8994

e. Reaktor 202 (R – 202)

Tabel 4.6. Neraca Massa di Sekitar Reaktor 202 (R – 202)

Komponen Masuk (kg) Keluar (kg) Tergenerasi (kg) Terkonsumsi (kg) Aliran 8 Aliran 9

CaO 1020,4511 276,9925 0,0000 743,4586 H2O 14909,0977 14670,1289 0,0000 238,9689 Ca(OH) 2 3619,3233 4601,7508 982,4275 0,0000 MgO 186,9451 186,9451 0,0000 0,0000 Fe2 O3 51,0360 51,03601 0,0000 0,0000 Al2 O3 125,6271 125,6271 0,0000 0,0000 SiO2 175,0928 175,0928 0,0000 0,0000 CaCO3 353,3262 353,3262 0,0000 0,0000 Total 20440,8994 20440,8994 982,4275 982,4275

f. Reaktor 203 (R – 203)

Tabel 4.7. Neraca Massa di Sekitar Reaktor 203 (R – 203)

Komponen Masuk (kg) Keluar (kg) Tergenerasi (kg)

Terkonsumsi (kg) Aliran 9 Aliran 10

CaO 276,9925 75,1880 0,0000 201,8045

H2O 14670,1289 14605,2632 0,0000 64,8657 Ca(OH) 2 4601,7508 4868,4211 266,6702 0,0000

MgO 186,9451 186,9451 0,0000 0,0000

Fe2 O3 51,0360 51,03601 0,0000 0,0000 Al2 O3 125,6271 125,6271 0,0000 0,0000

SiO2 175,0928 175,0928 0,0000 0,0000

g. Screen (S-201)

Tabel 4.8. Neraca Massa di Sekitar Screen (S-201)

Komponen Masuk (kg) Keluar (kg) Aliran 10 Aliran 11 Aliran 12

CaO 75,1880 75,1880 4.868,4211

MgO 186,9451 186,9451 12,6263

Fe2O3 51,0360 51,0360 6,3131 Al2O3 125,6271 125,6271 6,3131 SiO2 175,0928 175,0928 6,3131

CaCO3 353,3262 353,3262 0,0000

H2O 14.605,2632 246,8185 14.358,4446 Ca(OH)2 3.619,3233 0,0000 3.619,3233 Total 20.440,8994 1.182,4681 19.258,4313

20.440,8994 20.440,8994

h. Scrubber (SB-101)

Tabel 4.9. Neraca Massa di Sekitar Scrubber (SB-101)

Komponen Masuk (kg) Keluar (kg) Aliran 2 Aliran 13 Aliran 14 Aliran 15 CaCO3 0,0000 3,6050 0,0000 3,6050 Fe2O3 0,0000 0,5207 0,0000 0,5207 Al2O3 0,0000 1,2818 0,0000 1,2818 SiO2 0,0000 1,7865 0,0000 1,7865 CaO 0,0000 38,3497 0,0000 38,3497 MgO 0,0000 1,9074 0,0000 1,9074 CO2 0,0000 3.191,6827 3.191,6827 0,0000 H2O(g) 0,0000 41,2454 0,0000 0,0000 H2O(l) 3.469,1029 0,0000 0,0000 3.510,3483 Total 3.469,1029 3.280,3792 3.191,6827 3.557,7994

6.749,4821 6.749,4821

i. Splitter (SP – 101)

Tabel 4.10. Neraca Massa di Sekitar Splitter (SP – 101)

Komponen Masuk (kg) Keluar (kg)

Aliran 14 Aliran 16 Aliran 17 CO2 3.191,6827 296,9459 2.894,7368 Total 3.191,6827 296,9459 2.894,7362

28

j. Reaktor 301 (R – 301)

Tabel 4.11. Neraca Massa di Sekitar Reaktor 301 (R – 301)

Komponen Masuk (kg) Keluar (kg) Tergenerasi (kg)

Terkonsumsi (kg) Aliran 12 Aliran 17 Aliran 18 Aliran 19

Ca(OH) 2 4868,4211 0,0000 0,0000 243,4211 0,0000 4625,0000 CO 2 0,0000 2894,7368 144,7368 0,0000 0,0000 2750,0000 CaCO3 prec 0,0000 0,0000 0,0000 6250,0000 6250,0000 0,0000 MgO 12,6263 0,0000 0,0000 12,6263 0,0000 0,0000 Fe2 O3 6,3131 0,0000 0,0000 6,3131 0,0000 0,0000 Al2 O3 6,3131 0,0000 0,0000 6,3131 0,0000 0,0000 SiO2 6,3131 0,0000 0,0000 6,3131 0,0000 0,0000 H2O 14358,4446 0,0000 0,0000 15483,4446 1125,0000 0,0000 Total 19258,4313 2894,7368 144,7368 22008,4313 7375,0000 7375,0000

22153,1682 22153,1682

k. Screen (S-301)

Tabel 4.12. Neraca Massa di Sekitar Screen (S-301)

Komponen Masuk (kg) Keluar (kg) Aliran 19 Aliran 20 Aliran 21 Ca(OH)2 243,4211 243,4211 243,4211 CaCO3precipitated 6.249,9987 0,0000 6.249,9987

MgO 12,6263 0,0000 12,6263

Fe2O3 6,3131 0,0000 6,3131 Al2O3 6,3131 0,0000 6,3131 SiO2 6,3131 0,0000 6,3131 H2O 15.483,4446 240,2152 15.243,2294 Total 22.008,4313 483,6363 21.524,7950

22.008,4313

l. Centrifuge (CF-301)

Tabel 4.13. Neraca Massa di Sekitar Centrifuge (CF-301)

Komponen Masuk (kg) Aliran 21 Aliran 22 Keluar (kg) Aliran 23

CaCO3 precipitaed 6.249,9987 0,0000 6.249,9987

MgO 12,6263 0,0000 12,6263

Fe2O3 6,3131 0,0000 6,3131

Al2O3 6,3131 0,0000 6,3131

SiO2 6,3131 0,0000 6,3131

H2O 15.243,2294 14.395,2180 848,0112 Total 21.524,7950 14.395,2180 7.129,5770

m. Rotary Dryer (RD-301)

Tabel 4.14. Neraca Massa di Sekitar Rotary Dryer (RD-301)

Komponen Masuk (kg) Keluar (kg)

Aliran 23 Aliran 24 Aliran 25 CaCO3 precipitaed 6.249,9987 0,0000 6.249,9987

MgO 12,6263 0,0000 12,6263

Fe2O3 6,3131 0,0000 6,3131 AlO3 6,3131 0,0000 6,3131 SiO2 6,3131 0,0000 6,3131 H2O 848,0112 816,4455 31,5657 Total 7.129,5755 816,4455 6.313,1313

7.129,5755

B. Neraca Energi

a. Rotary Kiln (RK-101)

Tabel 4.15. Neraca Energi di Sekitar Rotary Kiln (RK-101)

Panas Masuk (kkal)

Panas Keluar (kkal)

Panas konsumsi (kkal)

Q1 8.049,0044 Q3 117.318,8863 Qrx 2.546.602,8000

Q6 3.640,2265 Q5 749.458,3919

Qbahan bakar 4.007.201,2493 Qvap 22,2930 Qloss 605.488,1088

TOTAL 4.018.890,4802 TOTAL 1.472.287,6802 2.546.602,8000 4.018.890,4802

b. Rotary Cooler (RC-101)

Tabel 4.16. Neraca Energi di Sekitar Rotary Cooler (RC-101)

Panas Masuk Panas Keluar

Keterangan kkal Keterangan Kkal

Q5 749.458,3919 Q6 3.640,2265

Qpendingin in 7.528,2982 Q7 38.158,1387

Qpendingin out 715.188,3249

30

[image:30.595.131.516.462.567.2]c. Mixing Point (MP – 101)

Tabel 4.17. Neraca Energi di Sekitar Mixing Point (MP – 101)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q9 6.967,4055 Q10 194.001,2740

Q29 187.033,8684

TOTAL 194.001,2740 TOTAL 194.001,2740

d. Heater (HT – 101)

Tabel 4.18. Neraca Energi di Sekitar Heater (HT-101)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q10 194.001,2740 Q11 710.131,5789

Qsteam in 1.009.939,8741 Q

steam out 493.809,5691 TOTAL 1.203.941,1481 TOTAL 1.203.941,1481

e. Reaktor 201 (R – 201)

Tabel 4.19. Neraca Energi di Sekitar Reaktor 201 (R – 201)

Panas Masuk (kkal) Panas generasi (kkal) Panas Keluar (kkal)

Q7 38.158.1387 Qreaksi 953.909,3402 Q12 732.597,0165

Q11 710.131.5789 Q

cw out 1.212.002,5517 Qcw in 242.400,5103

TOTAL 990690,2280 953.909,3402 TOTAL 1.944.599,5682 1.944.599,5682

f. Reaktor 202 (R – 202)

Tabel 4.20 Neraca Energi di Sekitar Reaktor 202 (R – 202) Panas Masuk (kkal) Panas generasi (kkal) Panas Keluar (kkal)

Q12 732.597,0165 Qreaksi 329.212,7641 Q13 728.337.3968

Qcw in 83.368,0960 Q

cw out 416.840,4799 TOTAL 815965,1125 329.212,7641 TOTAL 1.145.177,8766

[image:30.595.130.538.649.731.2]h. Reaktor 203 (R – 203)

Tabel 4.21. Neraca Energi di Sekitar Reaktor 203 (R – 203)

Panas Masuk (kkal) Panas generasi (kkal) Panas Keluar (kkal)

Q13 728.337.3968 Qreaksi 94.540,4076 Q14 727.181,1650

Qcw in 23.924,1598 Q

cw out 119.620,7992 TOTAL 752.261,5566 94.540,4076 TOTAL 846.801,9642

846.801,9642

[image:31.595.130.478.297.380.2]i. Screen (S-201)

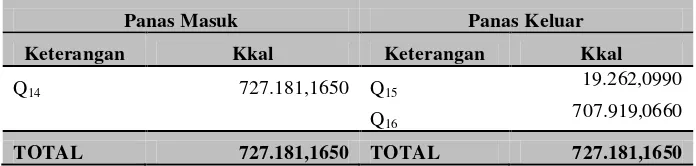

Tabel 4.22. Neraca Energi di Sekitar Screen (S-201)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q14 727.181,1650 Q15 19.262,0990

Q16 707.919,0660 TOTAL 727.181,1650 TOTAL 727.181,1650

j. Cooler (CO-201)

Tabel 4.23. Neraca Energi di Sekitar Cooler (CO-201)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q16 707.919,0660 Q17 204.509,9524

Qpendingin in 125.852,2784 Q

pendingin out 629.261,3920 TOTAL 833.771,3444 TOTAL 833.771,3444

k. Scrubber (SB-101)

Tabel 4.24. Neraca Energi di Sekitar Scrubber (SB-101)

Panas Masuk (kkal)

Panas Keluar (kkal)

Q3 117.318,8900 Q19 113.478,4497 Q18 17.135,9892 Q

20 20.998,2789

Hc 21,8494

32

[image:32.595.132.506.141.223.2]l. Splitter (SP – 101)

Tabel 4.25. Neraca Energi di Sekitar Splitter (SP – 101)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q20 20.998,2789 Q21 1.953,6255

Q22 19.044,6534

TOTAL 20.998,2789 TOTAL 20.998,2789

[image:32.595.134.512.297.380.2]m. Kompresor (CP-101)

Tabel 4.26. Neraca Energi di Sekitar Kompresor (CP-101)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q22 19.044,6534 Q23 79.723,5872

Ws 60.678,9338

TOTAL 79.723,5872 TOTAL 79.723,5872

n. Cooler (CO-102)

Tabel 4.27. Neraca Enrgi di Sekitar Cooler (CO-102)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q23 79.723,5872 Q24 7.586,1842

Qpendingin in 18.034,3508 Q

pendingin out 901.71,7538 TOTAL 977.57,9380 TOTAL 977.57,9380

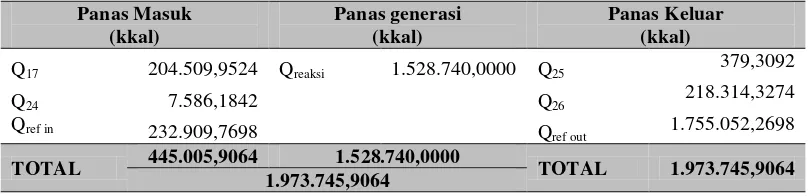

o. Reaktor 301 (R – 301)

Tabel 4.28. Neraca Energi di Sekitar Reaktor 301 (R – 301) Panas Masuk

(kkal)

Panas generasi (kkal)

Panas Keluar (kkal)

Q17 204.509,9524 Qreaksi 1.528.740,0000 Q25 379,3092

Q24 7.586,1842 Q26 218.314,3274

Qref in 232.909,7698 Q

ref out 1.755.052,2698 TOTAL 445.005,9064 1.528.740,0000 TOTAL 1.973.745,9064

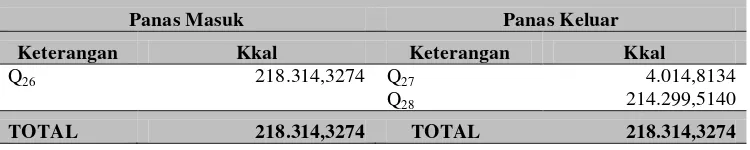

[image:32.595.133.511.463.543.2] [image:32.595.131.536.618.716.2]p. Screen (S-301)

Tabel 4.29. Neraca Energi di Sekitar Screen (S-301)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q26 218.314,3274 Q27 4.014,8134

Q28 214.299,5140

TOTAL 218.314,3274 TOTAL 218.314,3274

[image:33.595.132.511.296.369.2]q. Centrifuge (CF-301)

Tabel 4.30. Neraca Energi di Sekitar Centrifuge (CF-301)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q28 214.299,5140 Q29 187.033,8684

Q30 27.265,6456

TOTAL 214.299,5140 TOTAL 214.299,5140

[image:33.595.130.457.446.505.2]r. Heater (HT-301)

Tabel 4.31. Neraca Energi di Sekitar Heater (HT-301)

Keterangan Kkal Keterangan Kkal Qudara in 198.554,3148 Qudara out 1.127.200,9136 Qsteam in 1.817.132,6504 Qsream out 888.486,0516 TOTAL 2.015.686,9652 TOTAL 2.015.686,9652

s. Rotary Dryer (RD-301)

Tabel 4.32. Neraca Energi di Sekitar Rotary Dryer (RD-301)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

HS1 84.754,2656 HS2 108.261,1415

34

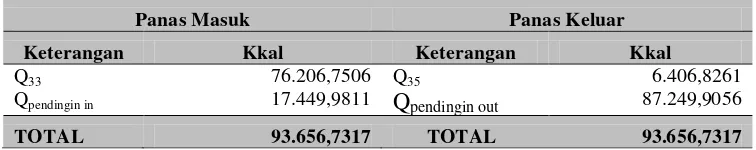

[image:34.595.133.511.141.216.2]t. Screw Conveyor (SC-302)

Tabel 4.33. Neraca Energi di Sekitar Screw Conveyor (SC-302)

Panas Masuk Panas Keluar

Keterangan Kkal Keterangan Kkal

Q33 76.206,7506 Q35 6.406,8261

IX. INVESTASI DAN EVALUASI EKONOMI

Suatu pabrik layak didirikan jika telah memenuhi beberapa syarat antara lain keamanan terjamin dan dapat mendatangkan keuntungan. Investasi pabrik merupakan dana atau modal yang dibutuhkan untuk membangun sebuah pabrik yang siap beroperasi termasuk untuk start up dan modal kerja. Suatu pabrik yang didirikan tidak hanya berorientasi pada perolehan profit, tapi juga berorientasi pada pengembalian modal yang dapat diketahui dengan melakukan uji kelayakan ekonomi pabrik.

A. Investasi

Investasi total pabrik merupakan jumlah dari fixed capital investment, working capital investment, manufacturing cost dan general expenses.

1. Fixed Capital Investment (Modal Tetap)

153

Tabel 9.1. Fixed Capital Investment

Fixed Capital Investment

1. Direct Cost

- Purchased equipment-delivered Rp 37.771.944.098 - Purchased equpment installation Rp 24.036.176.760 - Instrumentation and controls (installed) Rp 13.110.641.869 - Piping (Biaya perpipaan) Rp 34.961.711.651 - Electrical (installed) Rp 17.480.855.826

- Buildings Rp 30.591.497.695

- Yard improvement Rp 43.702.139.564

- Service facilities Rp 30.591.497.695 - Tanah Rp 3.496.171.165

Total Direct Cost Rp 241.672.831.791 2. Indirect Cost

- Engineering and supervision Rp 24.167.283.179 - Construction expenses Rp 36.250.924.769 - Biaya tak terduga Rp 33.565.671.082

Total Indirect Cost Rp 93.983.879.030

Fixed Capital Investment Rp 335.6576.710.821

Working Capital Investment Rp 59.233.537.204

Total Cost Investment (TCI) Rp 394.890.248.024

2. Working Capital Investment (Modal Kerja)

3. Manufacturing Cost (Biaya Produksi)

[image:37.595.131.513.385.721.2]Modal digunakan untuk biaya produksi, yang terbagi menjadi tiga macam yaitu biaya produksi langsung, biaya tetap dan biaya tidak langsung. Biaya produksi langsung adalah biaya yang digunakan untuk pembiayaan langsung suatu proses, seperti bahan baku, buruh dan supervisor, perawatan dan lain-lain. Biaya tetap adalah biaya yang tetap dikeluarkan baik pada saat pabrik berproduksi maupun tidak, biaya ini meliputi depresiasi, pajak dan asuransi. Biaya tidak langsung adalah biaya yang dikeluarkan untuk mendanai hal-hal yang secara tidak langsung membantu proses produksi.

Tabel 9.2. Manufacturing cost

Manufacturing cost

1. Direct manufacturing cost

- Raw material Rp 29.650.990.349

- Operating labor Rp 24.609.304.469 - Direct supervisory (Pengawas) Rp 3.691.395.670 - Utilitas Rp. 23.569.172.621 - Maintenance and repair cost Rp 33.565.671.082 - Operating supplies Rp 3.356.567.108 - Laboratory charges Rp 3.691.395.670

Total Direct Manufacturing Cost Rp 122.134.496.971 2. Fixed Charges

- Depresiasi Rp 34.177.501.034 - Pajak lokal Rp 13.426.268.433 - Asuransi Rp 3.356.567.108

Total Fixed Charges Rp 50.960.336.577 3. Plant Overhead Cost (POC)

Plant Overhead Cost (POC) Rp 30.933.185.611

155

4. General Expenses (Biaya Umum)

[image:38.595.138.543.255.329.2]Selain biaya produksi, ada juga biaya umum yang meliputi administrasi, sales expenses, penelitian dan finance. Besarnya general expenses pabrik monokalsium fosfat ditunjukkan pada Tabel 9.3 berikut ini.

Tabel 9.3. General Expenses

General Expenses

1. Administrative cost Rp. 5.094.000.000

2. Distribution and selling cost Rp. 12.304.652.234

3. Research and development cost Rp. 4.921.860.893

4. Financing (Interest) Rp. 19.744.512.401

General Expenses Rp. 42.065.025.529

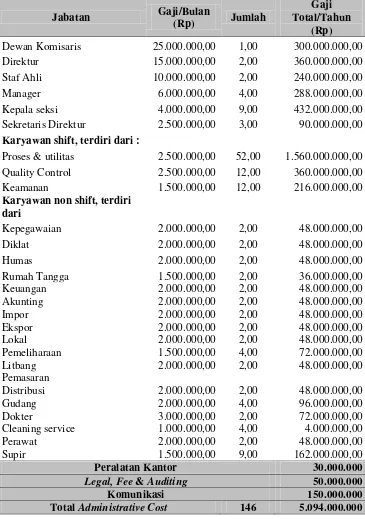

Tabel 9.4. Biaya Administrasi

Jabatan Gaji/Bulan

(Rp) Jumlah

Gaji Total/Tahun

(Rp)

Dewan Komisaris 25.000.000,00 1,00 300.000.000,00 Direktur 15.000.000,00 2,00 360.000.000,00 Staf Ahli 10.000.000,00 2,00 240.000.000,00 Manager 6.000.000,00 4,00 288.000.000,00 Kepala seksi 4.000.000,00 9,00 432.000.000,00 Sekretaris Direktur 2.500.000,00 3,00 90.000.000,00

Karyawan shift, terdiri dari :

Proses & utilitas 2.500.000,00 52,00 1.560.000.000,00 Quality Control 2.500.000,00 12,00 360.000.000,00 Keamanan 1.500.000,00 12,00 216.000.000,00

Karyawan non shift, terdiri

dari

Kepegawaian 2.000.000,00 2,00 48.000.000,00

Diklat 2.000.000,00 2,00 48.000.000,00

Humas 2.000.000,00 2,00 48.000.000,00

Rumah Tangga 1.500.000,00 2,00 36.000.000,00 Keuangan 2.000.000,00 2,00 48.000.000,00 Akunting 2.000.000,00 2,00 48.000.000,00

Impor 2.000.000,00 2,00 48.000.000,00

Ekspor 2.000.000,00 2,00 48.000.000,00

Lokal 2.000.000,00 2,00 48.000.000,00

Pemeliharaan 1.500.000,00 4,00 72.000.000,00 Litbang 2.000.000,00 2,00 48.000.000,00 Pemasaran

Distribusi 2.000.000,00 2,00 48.000.000,00

Gudang 2.000.000,00 4,00 96.000.000,00

Dokter 3.000.000,00 2,00 72.000.000,00

Cleaning service 1.000.000,00 4,00 4.000.000,00 Perawat 2.000.000,00 2,00 48.000.000,00

Supir 1.500.000,00 9,00 162.000.000,00

Peralatan Kantor 30.000.000

Legal, Fee & Auditing 50.000.000

Komunikasi 150.000.000

Total Administrative Cost 146 5.094.000.000

Total Production Cost (TPC)

TPC = manufacturing cost + general expenses

157

B. Evaluasi Ekonomi

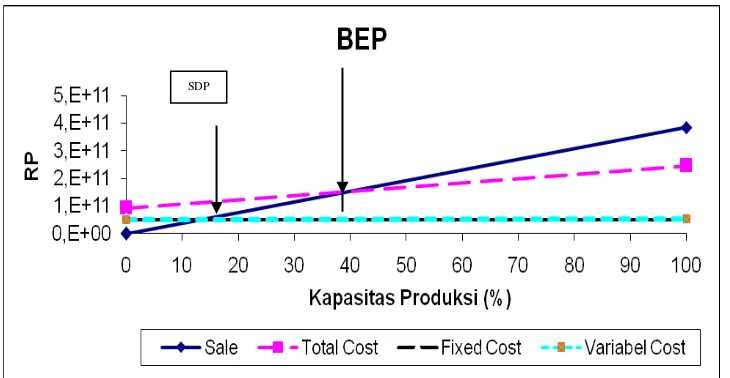

Evaluasi atau uji kelayakan ekonomi pabrik monokalsium fosfat dilakukan dengan menghitung return on investment (ROI), payout time (POT), break even point (BEP), shut down point (SDP), dan cash flow pabrik yang dihitung dengan menggunakan metode discounted cash flow (DCF).

1. Return On Investment (ROI)

Return On Investment merupakan perkiraan keuntungan yang dapat diperoleh per tahun didasarkan pada kecepatan pengembalian modal tetap yang

diinvestasikan (Timmerhaus, hal 298). Laba pabrik setelah pajak Rp 113.130.574.526. Pada perhitungan ROI, laba yang diperoleh adalah laba

setelah pajak. Nilai ROI pabrik PCC adalah 28,65 %. Berdasarkan Tabel 6.21 hal 254 Vilbrant 1959 kriteria nilai persen ROI minimum untuk beragam pabrik adalah:

Tabel 9.5. Minimum Acceptable Persent Return on Investment

Industri

Persen Return on Investment Sebelum Pajak Sesudah Pajak

Low Avr High Low Avr High

Chemical proses 15 30 45 7 15 21

Drugs 25 43 56 13 23 30

Petroleum 18 29 40 12 20 28

Metal 10 17 25 5 9 13

2. Pay Out Time (POT)

tahun setelah ditambah dengan penyusutan dan dihitung dengan menggunakan metode linier (Timmerhaus, hal 309). Waktu pengembalian modal pabrik PCC adalah 2,29 tahun. Angka 2,29 tahun menunjukkan lamanya pabrik dapat mengembalikan modal dimulai sejak pabrik beroperasi. Berdasarkan kriteria nilai persen ROI minimum untuk beragam pabrik (Tabel 6.21 Vilbrant 1959), maka kriteria maksimal payback period (payout time) untuk beragam pabrik adalah:

Tabel 9.6. Acceptable Pay Out Time untuk Tingkat Resiko Pabrik

Pay Out Time

Industri Sebelum Pajak Sesudah Pajak

Low Avr High Low Avr High

Chemical proses 6,7 3,3 2,2 14,3 6,7 4,8

Drugs 4,0 2,3 1,8 7,7 4,3 3,3

Petroleum 5,6 3,4 2,5 8,3 5,0 3,6

Metal 10,0 5,9 4,0 20,0 11,1 7,7

3. Break Even Point (BEP)

159

4. Shut Down Point (SDP)

[image:42.595.131.496.303.492.2]Shut down point adalah suatu titik di mana pada kondisi itu jika proses dijalankan maka perusahaan tidak akan memperoleh laba tapi juga tidak mengalami kerugian. Jika pabrik beroperasi pada kapasitas di bawah SDP maka akan mengalami kerugian. Nilai SDP pada prarancangan pabrik PCC ini adalah 18,32 %. Jadi pabrik PCC akan mengalami kerugian jika beroperasi di bawah 18,32 % dari kapasitas produksi total. Grafik BEP, SDP ditunjukkan pada Gambar 9.1 berikut ini.

Gambar 9.1. Grafik Analisa Ekonomi

C. Angsuran Pinjaman

Total pinjaman pada prarancangan pabrik PCC ini adalah 30% dari total investasi yaitu Rp 118.467.074.407. Angsuran pembayaran pinjaman tiap tahun ditunjukkan pada lampiran E Tabel E.9.

D. Discounted Cash Flow (DCF)

Metode discounted cash flow merupakan analisa kelayakan ekonomi yang berdasarkan aliran uang masuk selama masa usia ekonomi pabrik. Periode pengembalian modal secara discounted cash flow ditunjukkan pada Tabel E.9. lampiran E dan kurva Cummulative Cash Flow (Gambar 9.2). Payout time

pabrik PCC adalah 2,29 tahun dan internal rate of return pabrik PCC adalah 35,81 %.

[image:43.595.111.514.271.444.2]

Gambar 9.2. Kurva Cummulative Cash Flow Metode Discounted Cash Flow

Hasil evaluasi atau uji kelayakan ekonomi pabrik PCC disajikan dalam Tabel di bawah ini:

Tabel 9.7. Hasil Uji Kelayakan Ekonomi

No Analisa Kelayakan Persentase (%) Batasan Keterangan

1. ROI 28,65 %. Min. 21 % Layak

2. POT 2,29 tahun Maks. 4,8 tahun Layak

3. BEP 40,24 % 30 – 60% Layak

4. SDP 18,32 %

[image:43.595.128.528.640.724.2]V. SPESIFIKASI PERALATAN

Spesifikasi peralatan yang digunakan pada proses pembuatan Precipitated Calcium Carbonate ( PCC ) adalah sebagai berikut:

A. Peralatan Proses

1. Raw Material Storage (SS-101)

Fungsi : Menampung bahan baku batu kapur untuk proses produksi selama 7 hari

Bentuk : Gudang empat tegak , flat bottom, dan atap meruncing

Kapasitas : 21.165,3369 ft3

Dimensi : Panjang = 44 ft Lebar = 22 ft Tinggi = 22 ft Bahan konstruksi : Pondasi = beton

Tiang = Baja

Atap = Asbestos

2. Belt Conveyor (BC-101)

Fungsi : Mengangkut batu kapur dari Storage (SS-101) ke

Bucket Elevator (BE-101) Tipe : Troughed belton 20o idlers

Kapasitas : 9.518,1659 kg/jam

Dimensi : Panjang belt = 20 ft Lebar belt = 60 in = 5 ft Kecepatan belt : 450-600 ft/min

Daya : 0,34 hp

Bahan konstruksi : Carbon steel

Jumlah : 1 buah

3. Bucket Elevator (BE-101)

Fungsi : Mengangkut bahan baku batu kapur dari belt conveyor (BC-101) menuju hopper (H-101) Tipe : Supercapacity Continuous Bucket Elevator

Kapasitas : 9.518,1659 kg/jam

Daya : 1 hp

Jumlah : 1 buah

4. Hopper (H-101)

Fungsi : Menampung batu kapur keluaran Bucket Elevator (BE-101) dan mengumpankannya ke Jaw Crusher

(C – 101)

37

Kapasitas : 415,8164 ft3

Dimensi : Diameter keluar = 0,1843 ft Tinggi = 7,2558 ft Tebal = 3/8 in Bahan konstruksi : Carbon Steel SA-7

Jumlah : 1 buah

5. Crusher (C – 101)

Fungsi : Menghancurkan bongkahan batu kapur Jenis : Blake jaw crusher

Kapasitas : 7.931,8049 kg/jam. Kecepatan putaran : 235 rpm (maksimum) Berat : 10.000 lb

Daya : 3,81 hp

Bahan : Carbon steel

Jumlah : 1 buah

6. Belt Conveyor (BC-101)

Fungsi : Mengangkut batu kapur dari Crusher (C-101) ke

Rotary Kiln (RK-101) Tipe : Troughed belton 20o idlers

Kapasitas : 9.518,1659 kg/jam

Dimensi : Panjang = 20 ft

Lebar = 14 in = 1,2 ft

Daya : 0,34 hp Bahan : Carbon steel

Jumlah : 1 buah

7. Rotary Kiln (RK-101)

Fungsi : Mendekomposisi CaCO3 menjadi CaO

Tipe : Rotary Kiln

Kapasitas : 215 ton/hari

Dimensi : Panjang = 9 ft 6 in (2,8956 m) Diameter = 265 ft = 80,772 m

Daya : 60,5 hp

Bahan : Carbon Steel

Jumlah : 1 buah

8. Blower (BL-103)

Fungsi : Mengalirkan udara masuk ke dalam rotary cooler

Tipe : Centrifugal Multiblade Backward Curved Blower

Kapasitas : 3.102,5568 ft3/menit Daya motor : 3,1062 hp

Jumlah : 1 buah

9. Rotary Cooler (RC-101)

Fungsi : Mendinginkan kalsium oksida (CaO) yang keluar dari rotary kiln (B – 110) dengan udara.

39

Dimensi : Panjang = 19,5337 m

Diameter = 2,0827 m

Kecepatan putaran : 4 rpm

Flight : Jumlah = 17 buah

Tinggi = 0,2603 m

Daya : 31,2834 hp

Jumlah : 1 buah

10.Blower (BL-103)

Fungsi : Mengalirkan udara panas keluar Rotary Cooler (BL-102)

Tipe : Centrifugal Multiblade Backward Curved Blower

Kapasitas : 8.075,8270 ft3/menit Daya motor : 7,9244 hp

Jumlah : 1 buah

11. Screw Conveyor (SC-101)

Fungsi : Membawa CaO keluaran Rotary Cooler (RC-101) menuju Bucket Elevator (BE-102)

Jenis : Helicoid screw conveyor

Kapasitas : 74 ft3/jam Diameter screw : 3 in Kecepatan belt : 250 rpm

Daya : 1 hp

Jumlah : 1 buah

12.Bucket Elevator (BE-102)

Fungsi : Mengangkut batu kapur dari SC-101 ke Hopper (H – 102)

Tipe : Spaced – Bucket Centrifugal- Discharge Elevator

Kapasitas : 5.581,7108 kg/jam Dimensi : Width = 12 in

Projection = 7 in

Depth = 7 ¼ in

Bucket speed : 260 rpm

Power motor : 4,7 hp

Jumlah : 1 buah

13.Hopper (H-102)

Fungsi : Menampung batu kapur dari Bucket Elevator (BE-102) dan mengumpankannya ke Reaktor 201 (R-201)

Tipe : Conical Hopper

Kapasitas : 67,7245 ft3 Dimensi : deff = 0,1575 ft

h = 3,9338 ft Tebal = ½ in Tekanan : 15,4308 psi

41

Jumlah : 1 buah

14.Heater (HT-101)

Fungsi : Memanaskan air sebelum direaksikan dengan CaO dalam Reaktor 201 (R – 201)

Tipe : Double Pipe Heat Exchanger

Dimensi : Panjang pipa = 20 ft Annulus : IPS = 2,5 in Sch = 40

OD = 2,88 in ID = 2,469 in ∆Pa = 3,6550 psia Inner pipe : IPS = 1,25 in

Sch = 40 OD = 1,66 in ID = 1,38 in ∆Pi = 0,0432 psia Bahan konstruksi : Stainless steel (austenitic) AISI tipe 316

Jumlah : 1 buah

15.Reaktor 201 (R-201)

Fungsi : Mereaksikan CaO dengan H2O menghasilkan

Bentuk : Reaktor Alir Tangki Berpengaduk (RATB), dengan tutup dan alas torispherical, dan dilengkapi dengan media pendingin koil

Konversi : 72,856 %

Dimensi : Diameter shell (ID) = 7 ft Tinggi total reaktor = 12,4593 ft Tebal shell (ts) = 5/16 in

Tebal head (th) = ¼ in

Kapasitas : 266,8461ft3 Tekanan Desain : 20,0510 psi

Bahan Konstruksi : Carbon Steel SA-216

Jumlah : 1 buah

16.Pompa Proses (PP-201)

Fungsi : Mengalirkan Ca(OH)2 keluaran Reaktor 201

(R – 201) menuju Reaktor 202 (R – 202) Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 70 oC Tekanan : 1 atm

Bahan Konstruksi : Carbon Steel

Kapasitas : 82,99 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

43

Sch No = 40

Power : 1 hp

NPSH : 1,96 m

Jumlah : 2 buah (1 cadangan)

17.Reaktor 202 (R – 202)

Fungsi : Mereaksikan CaO dengan H2O menghasilkan

Ca(OH)2

Bentuk : Reaktor Alir Tangki Berpengaduk (RATB), dengan tutup dan alas torispherical, dan dilengkapi dengan media pendingin koil

Konversi : 92,632 %

Dimensi : Diameter shell (ID) = 7 ft Tinggi total reaktor = 12,4593 ft Tebal shell (ts) = 5/16 in

Tebal head (th) = ¼ in

Kapasitas : 266,8461ft3 Tekanan Desain : 20,0510 psi

Bahan Konstruksi : Carbon Steel SA-216

Jumlah : 1 buah

18.Pompa Proses (PP-202)

Fungsi : Mengalirkan Ca(OH)2 keluaran Reaktor 202

Kondisi Operasi : Temperatur : 70 oC

Tekanan : 1 atm Bahan Konstruksi : Carbon Steel

Kapasitas : 82,99 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1 hp

NPSH : 1,96 m

Jumlah : 2 buah (1 cadangan)

19.Reaktor 203 (R – 203)

Fungsi : Mereaksikan CaO dengan H2O menghasilkan

Ca(OH)2

Bentuk : Reaktor Alir Tangki Berpengaduk (RATB), dengan tutup dan alas torispherical, dan dilengkapi dengan media pendingin koil

Konversi : 98 %

Dimensi : Diameter shell (ID) = 7 ft Tinggi total reaktor = 12,4593 ft Tebal shell (ts) = 5/16 in

Tebal head (th) = ¼ in

45

Tekanan Desain : 20,0510 psi

Bahan Konstruksi : Carbon Steel SA-216

Jumlah : 1 buah

20.Pompa Proses (PP-203)

Fungsi : Mengalirkan Ca(OH)2 keluaran Reaktor Slaking 3

(R – 203) menuju Vibrating Screen (S-201) Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 70 oC

Tekanan : 1 atm Bahan Konstruksi : Carbon Steel

Kapasitas : 82,99 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1 hp

NPSH : 1,96 m

Jumlah : 2 buah (1 cadangan)

21.Screen (S-201)

Fungsi : Untuk memisahkan CaOdan impuritis dari Ca(OH)2 keluaran R-203

Kapasitas : 24.529,0793 kg/jam Luas screen : 2.221,5034 ft2

Inclination : 10o

Kecepatan getaran : 125 getaran/menit. Bahan Konstruksi : Carbon steel

Jumlah : 1 buah

22.Pompa Proses (PP-204)

Fungsi : Mengalirkan Ca(OH)2 keluaran Screen (S-201)

menuju Cooler (CO-201)

Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 70 oC Tekanan : 1 atm Bahan Konstruksi : Carbon Steel

Kapasitas : 78,19 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1,5 hp

NPSH : 1,88 m

47

23.Cooler (CO-201)

Fungsi : Mendinginkan slurry Ca(OH)2 umpan R – 301

Tipe : Shell and Tube

Dimensi : Luas perpindahan panas = 364,3328 ft2

OD tube = 0,75 in

ID shell = 15,25 in

L = 16 ft

Rd perhitungan = 0,0034 ft2.jam.oF/Btu

Jumlah tube = 116 buah

∆P, tube = 1,0081 psi

∆P, shell = 5,8271 psi Bahan Konstruksi : Stainless steel (austenitic) AISI tipe 316

Jumlah : 1 buah

24.Scrubber (SB-101)

Fungsi : Memisahkan padatan dari gas CO2 keluaran

Rotary Kiln menuju Splitter

Kapasitas : 7.605,9116 m3/det Luas throat : 0,00035 ft2

Diameter droplet : 91 m Bahan Konstruksi : Cast iron

25.Pompa Proses (PP-101)

Fungsi : Mengalirkan sludge keluaran Venturi Scrubber

(SB-101) menuju unit pengolahan limbah Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 52 oC

Tekanan : 1 atm Bahan Konstruksi : Carbon Steel

Kapasitas : 17,18 gal/min

Dimensi : NPS = 1 in

ID = 1,049 in = 0,0266 m OD = 1,320 in = 0,0335 m

Flow Area = 0,864 in2 = 0,0006 m2 Sch No = 40

Power : 1 hp

NPSH : 0,69 m

Jumlah : 2 buah (1 cadangan)

26.Kompresor (CP-101)

Fungsi : Menaikkan tekanan gas CO2 dari 1 atm menjadi

3 atm.

Tipe : Centrifugal Compressor Stage : 1

Daya : 3 hp

49

Jumlah : 2 buah ( 1 cadangan)

27.Cooler (CO-102)

Fungsi : Mendinginkan gas CO2 keluaran Kompresor

(CO-102) Tipe : Shell and Tube

Dimensi : Luas perpindahan panas = 238,7008 ft2

OD tube = 0,75 in

ID shell = 12 in

L = 16 ft

Rd perhitungan = 0,0392 ft2.jam.oF/Btu

Jumlah tube = 76 buah

∆P, tube = 0,1675psi

∆P, shell = 0,0216psi Bahan Konstruksi : Stainless steel (austenitic) AISI tipe 316

Jumlah : 1 buah

28.Reaktor 301 (R – 301)

Fungsi : Sebagai tempat mereaksikan Ca(OH)2 dengan gas

CO2 untuk menghasilkan presipitat CaCO3

(precipitated calcium carbonate) Tipe : Bubble reactor

Tebal head (th) = 5/8 in

Tekanan Desain : 58,1778 psi

Bahan Konstruksi : Stainless Steel SA-167 Grade 3 Type 304

Jumlah : 1 buah

29.Pompa Proses (PP-301)

Fungsi : Mengalirkan PCC keluaran Reaktor (R – 301) menuju Screen (S-301)

Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 38 oC Tekanan : 1 atm Bahan Konstruksi : Carbon Steel

Kapasitas : 48,32 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1,5 hp

NPSH : 0,357 m

Jumlah : 2 buah (1 cadangan)

30.Screen (S-301)

Fungsi : Untuk memisahkan PCC dari Ca(OH)2 keluaran

Reaktor (R – 301)

51

Kapasitas : 26.410,1176 kg/jam Luas screen : 2948,1042 ft2

Inclination : 10o Ukuran Mesh : 325 mesh

Kecepatan getaran : 125 getaran/menit Bahan Konstruksi : Carbon steel

Jumlah : 1 buah

31.Pompa Proses (PP-302)

Fungsi : Mengalirkan PCC keluaran Screen (S-301) menuju Centrifuge (CF-301)

Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 38 oC Tekanan : 1 atm

Bahan Konstruksi : Stainless Steel (austenitic) AISI tipe 316 Kapasitas : 77,65 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1 hp

NPSH : 1,8736 m

32.Centrifuge (CF-301)

Fungsi : Untuk memisahkan PCC dari air Tipe : Disk bowl centrifuge

Diameter Bowl : 7 in Kecepatan : 12.000 rpm

Daya : 0,73 HP Jumlah : 1 buah

33.Pompa Proses (PP-303)

Fungsi : Mengalirkan air keluaran Centrifuge menuju Mixing Point

Jenis : Centrifugal Pump

Kondisi Operasi : Temperatur : 38 oC Tekanan : 1 atm

Bahan Konstruksi : Stainless Steel (austenitic) AISI tipe 316 Kapasitas : 70,07 gal/min

Dimensi : NPS = 2 in

ID = 2,067 in = 0,0508 m OD = 2,38 in = 0,0525 m

Flow Area = 3,35 in2 = 0,0022 m2 Sch No = 40

Power : 1 hp

NPSH : 1, 7497 m

53

34.Screw Conveyor (SC-301)

Fungsi : Mengangkut dan mendinginkan produk

precipitated calcium carbonate (PCC) dari rotary dryer ke silo

Tipe : Helicoid screw conveyor

Kapasitas : 8,5555 ton/jam

Dimensi : Panjang conveyor = 15 ft

Diameter screw = 10 in

Diameter pipa = 2,5 in

Diameter flights = 10 in Kecepatan : 55 rpm

Max. kapasitas torque : 7600 in-lb Daya motor : 0,85 hp

Jumlah : 1 buah

35.Blower (BL-301)

Fungsi : Mengalirkan udara dari lingkungan ke dalam

Rotary Dryer

Tipe : Centrifugal Blower

Kapasitas : 12.564,7512 ft3/menit Kondisi operasi : P = 3 in. H2O

T = 104,4731 oC

Daya : 12,3292 hp

36.Rotary Dryer (RD-301)

Fungsi : Menguapkan air yang ada didalam precipitated calcium carbonate (PCC) hingga mencapai kadar

air yang diinginkan

Tipe : Rotary dryer

Dimensi : Diameter = 6,7494 ft

Panjang = 35,3003 ft

Tebal shell = 3/16 in

Putaran : 4 rpm

Daya : 30,5443 hp

Bahan konstruksi : Stainless Steel AISI 304

Jumlah : 1 buah

37.Heater (HT-301)

Fungsi : Memanaskan udara pengering pada rotary dryer

Tipe : Shell and tube

Dimensi : OD tube = 0,75 in ID shell = 17,25 in Baffle space = 8,625 in

Panjang = 16 ft

Jumlah tube : 166 buah

Bahan konstruksi : Stainless steel (austenitic) AISI tipe 316.

55

38.Blower (BL-302)

Fungsi : Mengalirkan udara ke luar Rotary Dryer

Tipe : Centrifugal Blower

Kapasitas : 8.306,2268 ft3/menit Kondisi operasi : P = 3 in. H2O

T = 104,4731 oC

Daya : 8,1505 hp

Bahan konstruksi : Carbon steel

Jumlah : 2 buah (1 cadangan)

39.Screw Conveyor (SC-302)

Fungsi : Mengangkut dan mendinginkan produk precipitated calcium carbonate (PCC) dari Rotary Dryer

Kapasitas screw : 10 ton/jam Kecepatan screw : 55 rpm Diameter flights : 10 in Diameter pipa : 2,5 in Diameter shaft : 2 in Daya motot : 0,85 hp Panjang screw : 15 ft

40.Bucket Elevator (BE-301)

Fungsi : Mengangkut PCC menuju Silo (SL – 301)

Ti