PENGARUH BERAT ARANG CANGKANG KELAPA SAWIT SEBAGAI BAHAN PENGISI TERHADAP

MUTU KARET

SKRIPSI

IRMA SYAHPUTRI 070822013

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH BERAT ARANG CANGKANG KELAPA SAWIT SEBAGAI BAHAN PENGISI TERHADAP

MUTU KARET

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

IRMA SYAHPUTRI 070822013

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH BERAT ARANG CANGKANG

KELAPA SAWIT SEBAGAI BAHAN PENGISI TERHADAP MUTU KARET

Kategori : SKRIPSI

Nama : IRMA SYAHPUTRI

Nomor Induk Mahasiswa : 070822013

Program Studi : SARJANA (S1) KIMIA EKSTENSI Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (MIPA) UNIVERSITAS SUMATERA

UTARA, MEDAN

Disetujui di : Medan, Maret 2011

Pembimbing 2 Pembimbing 1

Drs. Syamsul Bahri Lubis, M.Si Dra. Yugia Muis, M.Si NIP. 195108181980031002 NIP. 195310271980032003

Menyetujui,

Departemen Kimia FMIPA USU Ketua

PERNYATAAN

PENGARUH BERAT ARANG CANGKANG KELAPA SAWIT SEBAGAI BAHAN PENGISI TERHADAP

MUTU KARET

SKRIPSI

Dengan kesadaran sepenuhnya saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing dicantumkan sumber aslinya.

Medan, April 2011

PENGHARGAAN

Bismillahhirrahmanirrahim

Alhamdullahi-rabbil’alamin penulis panjatkan puji syukur kehadirat ALLAH SWT yang telah melimpahkan rahmat dan hidayah serta kasih sayangNYA kepada kita semua serta selawat beriring salam kita junjungkan kepada Nabi Besar Muhammad Saw sehingga penulis dapat menyelesaikan skripsi ini sebagai salah satu syarat untuk meraih gelar sarjana pada program S-1 Ekstensi Kimia di Fakultas Matematika dan Ilmu Pengetahuan Alam Unoversitas Sumatera Utara, Medan.

Selama penulisan skripsi ini penulis banyak mendapatkan dorongan, bantuan dan petunjuk dari semua pihak, maka pada kesempata ini dengan segala kerendahan hati penulis ingin menyampaikan penghargaan dan terima kasih sebesar-besarnya pada

1. Kedua orang tua saya, yang telah membesarkan saya dan telah banyak memberikan dorongan baik moral maupun material.

2. Ibu Dra. Yugia Muis, M.Si, selaku pembimbing I yang dengan sabar dan teliti membimbing serta mengarahkan penulis dalam menyelesaikan skripsi ini. 3. Bapak Drs. Syamsul Bahri Lubis, M.Si, selaku pembimbing 2 yang dengan

sabar dan teliti membimbing serta mengarahkan penulis dalam menyelesaikan skripsi ini.

4. Pimpinan PT. Hadi baru dan ibu Sukawati selaku kepala Laboratorium PT. Hadi Baru yang banyak membimbing pada saat penulis melakukan penelitian. 5. Bapak Dr. Sutarman, M.Sc., selaku Dekan Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara Medan.

6. Ibu Dr. Rumondang Bulan Nasution, MS dan Bapak Drs. Albert Pasaribu, M.Sc selaku Ketua dan Seketaris Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Unoversitas Sumatera Utara, Medan.

7. Semua dosen dan pegawai Departemen FMIPA USU, dan rekan-rekan kuliah, khusunya Novrizal, Yusfandi, Januarman, Siti, Mila dan Anggi.

Penulis memanjatkan do’a kehadirat ALLAH SWT, semoga amal kebaikanmereka diberikan balasan yang setimpal, Amin ya Robbal Alamin.

Medan, April 2011 Penulis

ABSTRAK

THE EFFECT OF HEAVY CHARCOAL PALM KERNEL SHELL AS FILLER TO QUALITY RUBBER MATERIAL

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan iii

Pernyataan iv

Penghargaan v

Abstrak vi

Abstract vii

Daftar Isi viii

Daftar Tabel xii

Daftar Grafik xiii

Daftar Lampiran xiv

BAB 1 PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Permasalahan 3

1.3. Pembatasan Masalah 3

1.4. Tujuan Penelitian 4

1.5. Manfaat Penelitian 4

1.6. Metodologi Penelitian 4

1.7. Lokasi Penelitian 5

BAB 2 TINJAUAN PUSTAKA 6

2.1. Lateks 6

2.1.1. Jenis-jenis Karet Alam 8

2.1.2. Sifat Karet Alam 10

2.1.3. Kandungan Lateks 11

2.3. Penggumpalan Lateks 14

2.3.1. Bahan Penggumpal Lateks 14

2.3.2. Asam Asetat 15

2.4. Bahan Pengisi 16

2.5. Arang 17

2.5.1. Proses Pembuatan Arang 18

2.5.2. Pembagian KarbonAktif 19

2.6. Cangkang Kelapa Sawit 19

2.6.1. Tipe Kelapa Sawit 20

2.7. Pegujian Mutu Karet 20

2.7.1. Plastisitas 21

2.7.2. Viskositas Mooney 23

2.7.3. Kadar Abu 24

BAB 3 BAHAN DAN METODE PENELITIAN 26

3.1. Alat-Alat yang Digunakan 26

3.2. Bahan-Bahan yang Digunakan 26

3.3. Metode Penelitian 27

3.3.1. Parameter Penelitian 27

3.3.2. Rancangan Penelitian 27

3.4. Prosedur Kerja 27

3.4.1. Pembuatan Arang Cangkang Kelapa Sawit 27 3.4.2. Asam Asetat Sebagai Bahan Penggumpal Lateks tanpa Bahan

Pengisi Arang Cangkang Kelapa Sawit 28 3.4.3. Asam Asetat Sebagai Bahan Penggumpal Lateks dengan Bahan

Pengisi Arang Cangkang Kelapa Sawit 28

3.5. Pengujian Mutu Karet 29

3.5.1. Penetapan nilai Plastisitas Awal (Po) dan Plastisitas Retensi

3.5.2. Penetapan Viskositas Mooney 30

3.5.3. Penetapan Kadar Abu 31

3.6. Analisa Data 32

3.6.1. Analisa Varians 32

3.6.2. Uji Hipotesa 33

3.7. Skema Pengambilan Data 36

3.7.1. Pembuatan Arang Cangkang Kelapa Sawit 36 3.7.2. Asam Asetat Sebagai Bahan Penggumpal Lateks 37 3.7.3. Asam Asetat Sebagai Bahan Penggumpal Lateks dengan Bahan

Pengisi Arang Cangkang Kelapa Sawit 38

3.8. Pengujian Mutu 39

3.8.1. Penetapan Plastisitas Awal (Po) dan Penetapan Plastisitas

Retensi Indeks (PRI) 39

3.8.2. Penetapan Viskositas Mooney Karet 40

3.8.3. Penetapan Kadar Abu Karet 41

BAB 4 HASIL DAN PEMBAHASAN 42

4.1. Hasil 42

4.2. Pembahasan 43

4.2.1. Pengaruh variasi berat arang cangkang kelapa sawit terhadap

nilai Plastisitas Awal (Po) 43

4.2.2. Pengaruh variasi berat arang cangkang kelapa sawit terhadap nilai Plastisitas Retensi Indeks (PRI) 44 4.2.3. Pengaruh variasi berat arang cangkang kelapa sawit terhadap

nilai Viskositas Mooney (Vm) 45

4.2.4. Pengaruh variasi berat arang cangkang kelapa sawit terhadap

BAB 5 KESIMPULAN DAN SARAN 48

5.1. Kesimpulan 48

5.2. Saran 48

DAFTAR PUSTAKA 49

DAFTAR TABEL

Halaman

Tabel 2.1. Komposisi Lateks Segar 10

Tabel 2.2. Spesifikasi Karbon Aktif 18

Tabel 4.1. Perbandingan nilai rata-rata Plastisitas Awal, Plastisitas Retensi

DAFTAR GRAFIK

Halaman

Grafik 4.1. Grafik Hubungan nilai Plastisitas Awal (Po) terhadap berat arang

cangkang kelapa sawit (b/v karet) 43

Grafik 4.2. Grafik Hubungan nilai Plastisitas Retensi Indeks (PRI) terhadap berat arang cangkang kelapa sawit (b/v karet) 44 Grafik 4.3. Grafik Hubungan nilai Viskositas Mooney (Vm) terhadap berat

arang cangkang kelapa sawit (b/v karet) 45 Grafik 4.4. Grafik Hubungan nilai Kadar Abu terhadap berat arang cangkang

DAFTAR LAMPIRAN

Halaman Lampiran 1. Nilai Plastisitas Awal (Po) dan Plastisitas Retensi Indeks (PRI)

karet dengan bahan pengisi arang cangkang kelapa sawit 53 Lampiran 2. Nilai Viskositas Mooney (Vm) karet dengan bahan pengisi

arang cangkang kelapa sawit 54

Lampiran 3. Nilai kadar abu karet dengan bahan pengisi arang cangkang

kelapa sawit 55

Lampiran 4. Skema Standard Indonesian Rubber (SIR)/ Standard National Indonesia (SNI) 06-1903-1990 No. 184/Kp/VI/88 tanggal 25 Juni

1990 56

Lampiran 5. Data hasil analisis sidik ragam pengaruh penambahan arang cangkang 57 Lampiran 6. Data hasil analisis sidik ragam pengaruh penambahan arang cangkang

kelapa Sawit terhadap Plastisitas Retensi Indeks (PRI) 57 Lampiran 7. Data hasil analisis sidik ragam pengaruh penambahan arang cangkang

kelapa sawit terhadap Viskositas Mooney (VM) 57 Lampiran 8. Data hasil analisis sidik ragam pengaruh penambahan arang cangkang

kelapa sawit terhadap Kadar Abu 57

ABSTRAK

THE EFFECT OF HEAVY CHARCOAL PALM KERNEL SHELL AS FILLER TO QUALITY RUBBER MATERIAL

ABSTRACT

BAB 1

PENDAHULUAN

I.1. Latar Belakang

Sejarah industri karet berawal sejak tahun 1493 dengan penemuan karet asli oleh Christoper Columbus. Karet terkenal pada tahun 1840 dimana Hancock dan Goodyear menemukan proses pemvulkanisasi. Pada tahun 1900-an, keperluan karet meningkat dengan meningkatnya penggunaan bahan karet dalam otomotif. Didalam industri karet, pencampuran dan vulkanisasi karet mentah dalam bidang material yang sesuai untuk aplikasi dalam berbagai penggunaannya didalam lingkungan yang berbeda (Hofman, 1967).

Pembekuan atau koagulasi bertujuan untuk mempersatukan (merapatkan) butir-butir karet yang terdapat dalam cairan lateks, supaya menjadi suatu gumpalan atau koagulum. Untuk membuat koagulum ini, lateks perlu dibubuhi bahan pembeku (koagulan) seperti asam formiat atau asam asetat. Menurut penelitian, terjadinya proses koagulasi adalah karena terjadinya penurunan pH. Lateks segar yang diperoleh dari hasil sadapan mempunyai pH 6,5 agar terjadi penggumpalan atau koagulasi, pH harus diturunkan sampai mendekati pH setimbang yaitu 4,7 (Setiamidjaja, 1993).

Bahan pengisi sangat memegang peranan penting dalam industri ban dan polimer, karena fungsi bahan pengisi untuk menurunkan biaya produksi dan meningkatkan kekuatan mekanik. Menurut Prayitno (1983), bahan pengisi sangat berpengaruh pada sifat-sifat karet vulkanisasi yang dihasilkan, baik jenisnya maupun jumlahnya. Pada beberapa ramuan kompon, hitam arang merupakan bahan pengisi aktif karena selain sebagai pengisi, bahan ini juga berfungsi sebagai pewarna dan penguat. Oleh karena itu penggunaan bahan pengisi hitam arang ini, maka barang jadi karet berwarna hitam.

Menurut Morton (1987) hitam arang adalah partikel-partikel karbon dalam bentuk unsur, hitam arang dihasilkan dengan cara menggabungkan hidrokarbon cair atau gas menjadi unsur karbon dan hidrogen dengan pembakaran parsial atau dekomposisi termal. Hitam arang yang mempunyai luas permukaan yang tinggi dan struktur yang besar bila digabungkan dapat menguatkan karet.

Tanah liat merupakan salah satu bahan pengisi non arang yang sering dipakai sebagai bahan pengisi pada industri karet. Tanah liat adalah mineral murah dan telah menjadi bagian penting dalam industri karet dimana penggunaannya sebagai bahan pengisi ekonomis untuk memodifikasi penciptaan dan performa karet alami maupun karet sintesis. Ada banyak jenis tanah liat, tapi montmorillonite mempunyai catatan panjang sebagai bahan anorganik paling penting yang ditambahkan sebagai pengisi lateks (getah pohon karet) alamai (Frounchi dkk., 2006; Dong dkk., 2006).

Pocut Nurul (2007), analisis tentang sintesa dan karakteristik sifat mekanik karet alam dengan penambahan tanah liat nanokomposit. Hasil yang diperoleh adalah terjadinya peningkatan yang drastis terhadap basal spacing dari matrik polimer dan menunjukkan interkalasi diantara polimer dengan pengisinya.

Pemanfaatan karbon serbuk kelapa dan karbon black sebagai bahan pengisi, menunjukkan bahwa karbon black lebih baik dari pada karbon serbuk kelapa, hal ini ditinjau dari nilai viskositas mooney, ketahanan panas dan luas permukaan (Egwaikhide, A.P., 2008).

Ramayana (2006) telah meneliti pengaruh konsentrasi arang kulit buah kopi terhadap sifat mekanik kompon karet. Hasil penelitian menunjukkan bahwa sifat-sifat mekaniknya menurun sehingga menurunkan kualitas sol sepatu. Rudi Munzirwan (2004) dimana asam penggumpal yang paling baik digunakan untuk lateks adalah asam asetat (CH3COOH) karena menghasilkan nilai plastisitas Retensi Indeks (PRI) dan viskositas mooney yang lebih tinggi dari pada asam formiat. Hal ini menyebabkan karet yang dihasilkan lebih keras dan tahan terhadap pengusangan atau oksidasi pada suhu tinggi sehingga mutu karet yang dihasilkan lebih baik.

Berdasarkan uraian diatas, maka peneliti mencoba untuk memanfaatkan limbah cangkang kelapa sawit sebagai bahan pengisi dan asam asetat sebagai bahan penggumpal lateks, yang diharapkan dapat menghasilkan mutu karet yang lebih baik.

I.2. Permasalahan

Apakah arang cangkang kelapa sawit dapat digunakan sebagai bahan pengisi lateks.

Apakah arang cangkang kelapa sawit yang digunakan sebagai bahan pengisi lateks dapat menghasilkan mutu karet yang memenuhi SIR (Standar Indonesia Rubber).

I.3. Pembatasan Masalah

Penelitian ini hanya dibatasi pada :

1. Bahan pengisi yang digunakan adalah cangkang kelapa sawit dengan ukuran 80 mesh dan variasi berat cangkang kelapa sawit 18 gram, 19 gram, 20 gram, 21 gram dan 22 gram.

3. Koagulum hasil penggumpalan digiling dengan alat penggiling creper sebanyak sembilan kali dan dilakukan pengeringan pada suhu kamar selama ± 1 minggu.

4. Parameter pengujian mutu yang dilakukan dalam penelitian ini adalah Plastisitas Awal (Po), Plastisitas Retensi Index (PRI), Viskositas Mooney dan Kadar Abu.

I.4. Tujuan Penelitian

Berdasarkan permasalahan diatas, maka penelitian ini bertujuan :

1. Untuk mengetahui pengaruh penambahan arang cangkang kelapa sawit terhadap mutu karet.

2. Untuk mengetahui mutu SIR (Standar Indonesia Rubber) dari lateks yang digumpalkan dengan asam asetat sebagai penggumpal lateks dan arang cangkang kelapa sawit sebagai bahan pengisi lateks.

I.5. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi mengenai penggunaan arang cangkang kelapa sawit sebagai bahan pengisi lateks pada karet sehingga menghasilkan mutu karet yang lebih baik dan dapat digunakan dalam industri karet.

I.6. Metodologi Penelitian

Penelitian ini adalah eksperimen laboratorium dengan menggunakan karet yang diperoleh dari pusat penelitian karet Sei Putih sebagai populasi yang bersifat homogeni yang kemudian akan digumpalkan dengan menggunakan asam asetat dan arang cangkang kelapa sawit sebagai bahan pengisi.

Koagulum lateks yang terbentuk digiling sebanyak sembilan kali gilingan lalu dikeringkan pada suhu kamar selama 7 hari dan diperoleh karet kering. Karet yang sudah kering digiling sebanyak enam kali gilingan lalu diuji mutunya dengan plastisitas awal (Po), plastisitas retensi indeks (PRI), viskositas Mooney dan kadar abu.

Variabel-variabel yang digunakan :

1. Variabel bebas, meliputi :

1. Berat arang cangkang sawit dengan variasi berat 18 gram, 19 gram, 20 gram, 21 gram dan 22 gram.

2. Jenis penggumpal yang digunakan adalah asam asetat. 2. Variabel terikat, meliputi :

1. Semua mutu karet yang ingin diteliti (Plastisitas Awal (Po), Plastisitas Retensi Index (PRI), Viskositas Mooney dan Kadar Abu).

3. Variabel tetap, meliputi :

1. Ukuran partikel arang cangkang kelapa sawit (80 mesh). 2. Volume lateks yang digunakan (500 ml)

3. Volume asam asetat (10 ml)

4. Jumlah gilingan lateks basah (9 kali) 5. Jumlah gilingan lateks kering (6 kali) 6. Lama pengeringan selama 1 minggu.

I.7. Lokasi Penelitian

BAB 2

TINJAUAN PUSTAKA 2.1. Lateks

Lateks adalah merupakan sistem koloid dimana terdapat partikel karet yang dilapisi oleh protein dan fosfolipid yang terdispersi di dalam serum. Lateks terdiri dari 25 – 24 % hidrokarbon karet selebihnya merupakan bahan-bahan bukan karet. Komposisi karet bervariasi tergantung dari jenis klon, umur tanaman, musim, sistem deres, dan kondisi tanah (Nelteresia, 1999).

Karet alam adalah polimer isoprene (C5H8) yang mempunyai bobot molekul yang besar. Susunannya adalah -CH-C(CH3)=CH-CH2-. Karet Hevea yang diperoleh dari pohon Hevea Brasilientis adalah bentuk alamiah dari 1,4-polyisoprena. Karet jenis ini memiliki ikatan ganda lebih dari 98% dalam konfigurasi cisnya yang penting bagi kelenturan atau elastisitas polyisoprena. Lebih dari 90% cis-1,4 polyisoprena digunakan dalam industri karet Hevea (Tarachiwin dkk., 2005).

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas yang baik. Cairan getah ini belum mengalami penggumpalan, baik dengan penambahan atau tanpa bahan penggumpal (zat anti koagulan). Ada beberapa faktor yang mempengaruhi kualitas lateks, diantaranya adalah :

1. Faktor di kebun (jenis klon, sistem sadap, kebersihan pohon, dan lain-lain) 2. Iklim (musim hujan mendorong terjadinya prokoagulasi, dan musim kemarau

menyebabkan lateks tidak stabil)

3. Alat-alat yang digunakan dalam penggumpalan dan pengangkutan (yang baik terbuat dari aluminium dan baja tahan karat)

4. Pengangkutan (goncangan, keadaan tangki, jarak, dan jangka waktu) 5. Kualitas air dalam pengolahan

2.1.1. Jenis-jenis Karet Alam

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi.

Jenis karet alam yang dikenal luas adalah :

- Bahan Olah Karet

Bahan olah karet adalah lateks kebun serta gumpalan lateks kebun yang diperoleh dari pohon karet. Yang termasuk bahan olah karet adalah : lateks kebun, sheet angin, slab tipis dan lump segar yang dibagi berdasarkan pengolahannya.

- Karet Konvensional

Ada beberapa macam karet olahan yang tergolong karet alam konvensional. Jenis ini pada dasarnya hanya terdiri dari golongan karet sheet dan crepe.

Jenis karet konvensional yang banyak diproduksi adalah Ribbed Smoked Sheet atau disingkat RSS. Karet ini berupa lembaran sheet yang mendapatkan proses pengasapan dengan baik. RSS ini memiliki beberapa macam antara lain XRSS, RSS 1 hingga RSS 5.

- Lateks Pekat

Lateks pekat berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat yang ada di pasaran dibuat dengan pendadihan atau creamed lateks dan melalui proses sentrifugasi. Lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet yang tipis dan bermutu tinggi.

- Karet Bongkah atau Block Rubber

- Karet Spesifikasi Teknis (Crumb Rubber)

Crumb rubber merupakan karet alam yang dibuat khusus sehingga terjamin mutu teknisnya. Penetapan mutu berdasarkan pada sifat-sifat teknis dimana warna atau penilaian visual yang menjadi dasar penentuan golongan mutu pada jenis karet sheet, crepe maupun lateks pekat tidak berlaku. Crumb Rubber dibuat agar dapat bersaing dengan karet sintetis yang biasanya menyertakan sifat teknis serta keistimewaan untuk jaminan mutu tiap bandelanya. Crumb Rubber dipak dalam bongkah-bongkah kecil, berat dan ukuran seragam, ada sertifikast uji laboratorium, dan ditutup dengan lembaran plastik polythene.

- Karet siap atau Tyre Rubber

Tyre rubber merupakan barang setengah jadi dari karet alam sehingga dapat langsung dipakai oleh konsumen, baik untuk pembuatan ban atau barang yang menggunakan bahan baku karet alam lainnya. Tyre rubber memiliki beberapa kelebihan dibandingkan karet konvensional. Ban atau produk produk karet lain jika menggunakan tyre rubber sebagai bahan bakunya memiliki mutu yang lebih baik dibandingkan jika menggunakan bahan baku karet konvensional. Selain itu jenis karet ini memiliki daya campur yang baik sehingga mudah digabung dengan karet sintetis.

- Karet Reklim (Reclimed Rubber)

Karet reklim merupakan karet yang diolah kembali dari barang-barang karet bekas, terutama ban-ban mobil bekas. Karet reklim biasanya digunakan sebagai bahan campuran, karena mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Pemakaian karet reklim memungkinkan pengunyahan (mastication) dan pencampuran yang lebih cepat. Produk yang dihasilkan juga lebih kukuh dan lebih tahan lama dipakai. Kelemahan dari karet reklim adalah kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet daur ulang. Oleh karena itu kerat reklim kurang baik digunakan untuk membuat ban (Tim Penulis, 1999)

Faktor-faktor yang mempengaruhi produksi lateks dalam penyadapan antara lain :

3. Letak bidang sadap 4. Kedalaman irisan sadap 5. Ketebalan irisan sadap

6. Frekuensi penyadapan dan waktu penyadapan. Waktu penyadapan yang baik adalah dilakukan sepagi mungkin sekitar pukul 05.00-07.30.

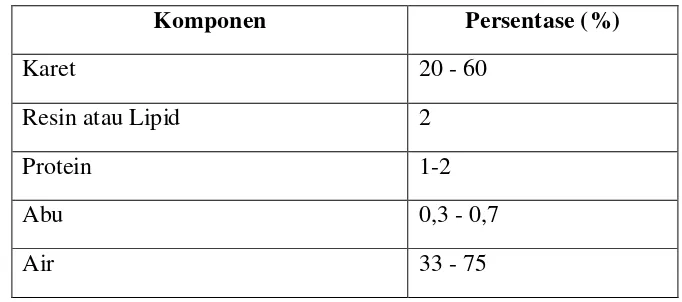

Komposisi lateks segar secara umum dapat dilihat pada tabel berikut ini:

Tabel.2.1.Komposisi lateks Segar

Komponen Persentase (%)

Karet 20 - 60

Resin atau Lipid 2

Protein 1-2

Abu 0,3 - 0,7

Air 33 - 75

(Sumber : eko Nopianto, 2009)

Adapun menurut Tangpakdee (1998) lateks jika disentrifugasi pada 54.000 g (gravitasi) selama 1 jam akan terpisahkan menjadi beberapa komponennya yaitu :

1. Fraksi karet, Fraksi karet sebanyak 37% mengandung protein, fosfolipid, sterol ester, lemak dan resin.

2. Frey wyssling, sedangkan frey wyssling mengandung karotenoid, plastokromanol, dan lipid. Fraksi frey wyssling ini berwarna kuning dan mengandung partikel-partikel berbentuk spiral dengan diameter 3-6µm. 3. Serum C (sitosol), Serum C adalah cairan bening yang merupakan sitosol

dari sel pembuluh lateks, mengandung berbagai persenyawaan antara lain sukrosa, protein dan asam-asam organik.

2.1.2. Sifat-sifat Karet

Warnanya agak kecoklat-coklatan, tembus cahaya atau setengah tembus cahaya, dengan berat jenis 0,91-0,93. Sifat mekaniknya tergantung pada derajat vulkanisasi, sehingga dapat dihasilkan banyak jenis sampai jenis yang kaku seperti ebonite. Temperatur penggunaan yang paling tinggi sekitar 990C, melunak pada 1300C dan terurai sekitar 2000C. Sifat isolasi listriknya berbeda karena pencampuran dengan aditif. Namun demikian, karakteristik listrik pada frekuensi tinggi, jelek. Sifat kimianya jelek terhadap ketahanan minyak dan ketahan pelarut. Zat tersebut dapat larut dalam hidrokarbon, ester asam asetat, dan sebagainya. Karet yang kenyal agar mudah didegradasi oleh sinar UV dan ozon (Ompusunngu, 1987).

Sejauh ini metode yang vulkanisir paling umum tergantung pada sulfur. Belerang, dengan sendirinya, adalah agen vulkanisir lambat dan tidak vulkanisir poliolefin sintetik. Bahkan dengan karet alam, belerang dalam jumlah besar, serta suhu tinggi dan periode pemanasan yang lama diperlukan dan untuk memperoleh efisiensi silang yang tidak memuaskan dengan kekuatan yang tidak memuaskan dan sifat penuaan. Hanya dengan akselerator vulkanisasi dapat kualitas yang sesuai dengan tingkat teknologi saat ini dapat dicapai. Banyaknya efek vulkanisasi dituntut tidak dapat diperoleh dengan satu substansi universal, sejumlah besar aditif beragam, terdiri dari cure package juga diperlukan.

Paket yang dikombinasikan berdasarkan jeni bermacam-macam senyawa yang memodifikasi kinetika silang dan menstabilkan produk akhir. Para akselerator dan aktivator adalah dicapai dengan perlambatan agen yang menghambat vulkanisasi sampai beberapa waktu yang optimal atau suhu. Anti degradants digunakan untuk mencegah degradasi produk vulkanisat oleh panas, oksigen dan ozon (Hans-Wilhelm Engels, 2004) .

2.1.3. Kandungan Lateks

Protein

Kandungan protein yang terdapat dalam lateks segar berkisar antara 1,0-1,5% (b/v) dan sekitar 20 % dari protein tersebut teradsorbsi pada partikel lateks dan sebagian larut dalam serum. Protein yang teradsorbsi pada permukaan partikel karet berfungsi sebagai lapisan pelindung, dimana protein akan memberikan muatan negatif yang mengelilingi partikel karet sehingga mencegah terjadinya interaksi antara sesama partikel karet, dengan demikian sistem koloid lateks akan tetap stabil. (Walujono, K dan Sumarsono Kartowardojo., 1970).

Namun dengan adanya mikroorganisme maka protein tersebut akan terurai sehingga lapisan pelindung partikel karet akan rusak dan terjadilah interaksi antara partikel karet membentuk flokulasi atau gumpalan.

Jenis protein yang terdapat dalam lateks telah diindentifikasi adalah globulin dan havein. Globulin teradsorbsi pada permukaan partikel karet. Sifat globulin adalah larut di dalam larutan garam dan oleh pengaruh panas akan mengalami denaturasi, sedangkan havein merupakan protein yang mudah larut dalam air dan lebih kecil kadarnya dari pada globulin serta terdapat di dalam serum (Haradi basri, 1982).

Karbohidrat

Senyawa karbohidrat yang terkandung dalam lateks adalah sekitar 1% yang meliputi sukrosa, glukosa, galaktosa dan fruktosa. Karbohidrat yang terdapat di dalam lateks merupakan sumber energy bagi pertumbuhan mikroorganisme, sehingga menyebabkan naiknya bilangan VFA (Volatile Fatty Acid) karena pembentukan asam-asam lemak ateris. Akibatnya pH lateks akan turun menuju titik isiolektrisnya dan menggumpal.

Lipida

1. Ada kecenderungan setiap partikel karet berinteraksi dengan fase air (serum) misalnya assosiasi komponen-komponen bukan karet pada permukaan partikel-partikel karet.

Ion-ion Logam

Ion-ion logam atau ion-ion anorganik yang dijumpai dalam lateks seperti ion Ca2+, Mg2+, Fe2+, Cu2+, Na2+, dan Mn2+. Ion-ion logam seperti Ca2+ dan Mg2+ yang terdapat dalam lateks dapat menetralkan muatan negatif dari partikel lateks dan menyebabkan terganggunya kemantapan lateks serta rusaknya kestabilan sistem koloid lateks. Pecahnya partikel koloid lateks serta rusaknya kestabilan sistem koloid lateks. Pecahnya partikel koloid lateks akan menyebabkan terbentuknya flokulasi dan lateks menggumpal. Oleh karena itu kandungan ion logam dari lateks sebaiknya rendah selain dapat menggangu kemantapan serta kestabilan sistem koloid lateks juga dapat mempercepat proses oksidasi karet oleh udara yang menyebabkan terjadinya pengusangan karet (Budiman. S., dkk, 1983).

2.2. Stabilitas Koloid Lateks

Lateks dikatakan mantap apabila sistem koloidnya stabil, yaitu tidak terjadi frokulasi atau penggumpalan selama penyimpanan. Adapun faktor-faktor yang mempengaruhi kestabilan lateks tersebut adalah sebagai berikut :

2. Adanya interaksi antara partikel-partikel karet itu sendiri (Robert, A. D., 1988).

Disamping kedua faktor di atas ada tiga faktor lain yang dapat menyebabkan sistem koloid partikel-partikel karet menjadi tetap stabil, yaitu :

1. Adanya muatan listrik pada permukaan partikel karet sehingga terjadi gaya tolak menolak antara dua atau lebih partikel karet tersebut.

2. Adanya interaksi antara molekul air dengan partikel karet yang menghalangi terjadinya penggabungan partikel-partikel karet tersebut.

3. Energy bebas antara permukaan yang rendah.

sekunder) memberikan muatan pada permukaan partikel koloid. Penambahan bahan pengawet ammonia dan bahan pemantap ammonium laurat akan menyempurnakan lapisan pelindung tersebut (Ompusunggu, M dan A. Darussamid, 1989).

2.3. Penggumpalan Lateks

Rusaknya kemantapan sistem koloid lateks mengakibatkan terjadinya penggumpalan. Kerusakan ini dapat terjadi antara lain dengan jalan penetralan muatan protein dengan penambahan asam sehingga muatan negatif dan muatan positif lateks setimbang (tercapai titik isoelektrik). Titik isoelektrik dari lateks pada umumnya sekitar pH 4,7. Penggumpalan diawali dengan flokulasi yaitu interaksi antara partikel karet dengan partikel karet lainnya selanjutnya terjadilah koagulasi.

2.3.1. Bahan Penggumpal Lateks

Untuk memperoleh hasil karet yang bermutu tinggi, penggumpalan lateks hasil penyadapan di kebun dan kebersihan harus diperhatikan. Hal ini pertama-tama berlaku untuk alat-alat yang digunakan dalam pekerjaan penggumpalan lateks bersentuhan dengannya. Selain dari kemungkinan pengotor lateks oleh kotoran-kotoran yang kelak sukar dihilangkan, kotoran tersebut dapat pula menyebabkan terjadinya prokougulasi dan terbentuknya lump sebelum lateks sampai di pabrik untuk diolah.

Penggumpalan lateks dilaksanakan 3-4 jam setelah penyadapan dilakukan. Dalam keadaan tertentu, pada saat penggumpalan lateks biasa juga menggunakan obat anti koagulasi (antikoagulan) untuk mencegah terjadinya prokougulasi. Tetapi penggunaan anti koagulasi ini harus dibatasi sampai batas sekecil-kecilnya, karena biasanya cukup besar dan kadang-kadang lateks yang dibubuhi antikoagulan memerlukan obat koagulan (misalnya asam semut) yang terpaksa kadarnya harus dinaikkan. Penambahan asam yang berlebihan dalam proses koagulasi juga dapat menghambat proses pengeringan (Setyamidjaja, 1993).

elektrolit bermuatan positif yang menetralkan muatan negatif dari sistem koloid seperti kalsium dan magnesium (Roberts, 1988)

Adapun bahan-bahan penggumpal lateks yang sering digunakan adalah asam asetat (CH3COOH) dan asam formiat (HCOOH). Pada waktu penggumpalan lateks harus diperhatikan hal-hal berikut :

1. Jumlah asam yang harus sesuai dengan yang dianjurkan yaitu 20 ml CH3COOH 2,5% atau 20 ml HCOOH 2% tiap 1 liter lateks.

2. Pengadukan harus hati-hati dan sempurna karena dapat menyebabkan gelembung udara, ketebalan dan kekerasan koagulum yang tidak merata.

2.3.2. Asam Asetat

Asam asetat, asam etanoat atau asam cuka adala dikenal sebagai pemberi rasa rumus empiris C2H4O2. Rumus ini seringkali ditulis dalam bentuk CH3-COOH, CH3COOH, atau CH3CO2H. Asam asetat murni (disebut Acetic Acid, Ethanoic Acid, Methyl Carboxylic Acid) adalah senyawa kimia dengan rumus molekul CH3COOH, berupa cairan jernih tidak berwarna, berbau tajam, dan berasa asam. Bahan kimia ini memiliki titik didih sekitar 117,9°C pada tekanan 1 atm, dan pada konsentrasi tinggi akan menimbulkan korosi pada berbagai jenis logam (Togeas, James B, 2005).

Asam asetat (CH3COOH) berbentuk cairan tidak berwarna dengan bau yang menusuk. Zat ini korosif terhadap kulit manusia. CH3COOH dapat dibuat dengan cara sintetis dan dengan cara fermentasi. Secara fermentasi asam asetat dapat dibuat melalui proses pengubahan karbohidrat atau bahan-bahan yang mengandung gula dengan bantuan mikroba (Zahara, 2005).

2.4. Bahan Pengisi

Pengisi adalah bahan yang banyak digunakan untuk ditambahkan pada bahan polimer yang dapat meningkatkan sifat-sifatnya dan kemampuan pemrosesan atau untuk mengurangi biaya. Bahan pengisi dapat digunakan sebagai penguat, perbaikan temperatur deformasi termal, pelindung, ketahanan cuaca dan perbaikan sifat percetakan (Surdia, 1992).

Ada dua macam bahan pengisi dalam proses pengolahan karet antara lain :

1. Bahan pengisi yang tidak aktif. Yang hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Biasanya bahan pengisi tidak aktif lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah liat, kalsium karbonat, magnesium karbonat, barium sulfat dan barit.

2. Bahan pengisi aktif atau bahan pengisi yang menguatkan. Contohnya karbon hitam, silika, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahan sobek, ketahan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan. Kadang-kadang bahan pengisi aktif atau tidak aktif diberikan dalam campuran sebagai alternatife penghematan biaya (Tim penulis, 1997).

panjang sebagai bahan anorganik paling penting yang ditambahkan sebagai pengisi lateks (getah pohon karet) alami (Frounchi dkk., 2006; Dong dkk., 2006).

2.5. Arang

Arang adalah menghilangkan kandungan air dan komponen Arang umumnya didapatkan dengan memanaska Arang yang hitam, ringan, mudah hancur, dan meyerupa sampai 98% karbon, sisanya adalah suatu bentuk dari karbon yang tidak berbentuk dan mempunyai area permukaan yang tinggi dibandingkan dengan volume. Arang digunakan sebagai suatu pigmen dan penguat dalam karet dan produk plastik.

Arang juga dapat digunakan sebagai bahan bakar atau bermotor meningkat dari 50.000 ton sebelum perang menjadi 500.000 ton pada tahun

Arang adalah bahan yang dihasilkan dari permukaan area-untuk rasio-volume rendah dibandingkan denga dapat digunakan sebagai

Sekitar ba mutu ban, partikel arang juga digunakan sebagai

masih mengandung hidrokarbon dari abu yang teradsorpsi pada permukaannya. Besarnya kandungan karbon yang terdapat dalam arang tergantung pada bahan baku dan cara pembuatannya. Arang yang bermutu baik biasanya mengandung 75 % atau lebih karbon dengan kandungan hidrokarbon tidak lebih dari 28 % (Ganda Tua, 2004).

2.5.1. Proses Pembuatan Arang

Proses pembuatan arang aktif terdiri dari tiga tahap yaitu:

1. Dehidrasi : Proses penghilangan air dimana bahan baku dipanaskan sampai temperatur 170 0C.

2. Karbonisasi : Pemecahan bahan-bahan organik menjadi karbon. Suhu diatas 170 0C akan menghasilkan CO, CO2 dan asam asetat. Pada suhu 275 0C, dekomposisi menghasilkan “ter”, metanol dan hasil samping lainnya. Pembentukan karbon terjadi pada temperatur 400 0C – 600 0C.

3. Aktifasi : Dekomposisi tar dan perluasan pori-pori. Dapat dilakukan dengan uap atau CO2 sebagai aktifator.

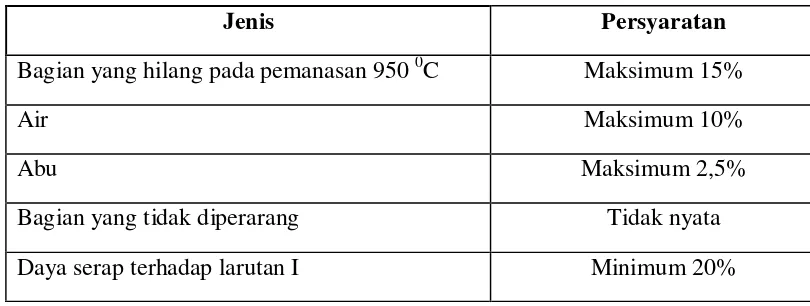

Tabel 2.2. Spesifikasi karbon aktif

Jenis Persyaratan

Bagian yang hilang pada pemanasan 950 0C Maksimum 15%

Air Maksimum 10%

Abu Maksimum 2,5%

Bagian yang tidak diperarang Tidak nyata

Daya serap terhadap larutan I Minimum 20%

2.5.2. Pembagian Karbon Aktif Ada dua macam tipe karbon aktif yaitu :

1. Arang aktif sebagai pemucat

Biasanya berbentuk serbuk yang sangat halus dengan diameter pori mencapai 1000 A0 yang digunakan dalam fase cair. Umumnya berfungsi untuk memindahkan zat-zat penganggu yang menyebabkan warna dan bau yang tidak diharapkan dan membebaskan pelarut dari zat – zat penganggu dan kegunaan yang lainnya pada industri kimia dan industri baru. Arang aktif ini diperoleh dari serbuk – serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah.

2. Arang aktif sebagai bahan penyerap uap

Biasanya berbentuk granula atau pellet yang sangat keras dengan diameter pori berkisar antara 10-200 A0. Tipe porinya lebih halus dan digunakan dalam fase gas yang berfungsi untuk memperoleh kembali pelarut atau katalis pada pemisahan dan pemurnian gas. Umumnya arang ini dapat diperoleh dari

tempurung kelapa, tulang, batu bata atau bahan baku yang mempunyai struktur keras.

2.6. Cangkang Kelapa Sawit

Kelapa sawit adalah tumbuhan industri penting penghasil minyak masak, minyak industri, maupun bahan bakar besar sehingga banyak hutan dan perkebunan lama dikonversi menjadi perkebunan kelapa sawit. Indonesia adalah penghasil minyak kelapa sawit kedua dunia setelah dan Sulawesi.

Tempurung kelapa sawit merupakan limbah padat pengolahan kelapa sawit cukup besar dan belum mendapat perhatian yang optimal dalam hal pengolahannya. Salah satu usaha dalam rangka pengembangan, dilakukan penelitian tentang pemanfaatan cangkang atau tempurung kelapa sawit sebagi pengisi (filler) yang telah melalui proses karbonasi dengan proses Thermal Cracking dalam pembuatan kompon karet.

2.6.1. Tipe Kelapa Sawit

Kelapa sawit yang dibudidayakan terdiri dari dua jenis: Elaeis guineensis dan Elaeis oleifera. Jenis pertama adalah yang pertama kali dan terluas dibudidayakan orang. Elaeis oleifera sekarang mulai dibudidayakan pula untuk menambah keanekaragaman sumber daya genetik.

Penangkar seringkali melihat tipe kelapa sawit berdasarkan ketebalan terdiri dari:

• Dura,

• Pisifera, dan

• Tenera.

cangkang buah tipis namun bunga betinanya tetap fertil. Beberapa tenera unggul memiliki persentase daging per buahnya mencapai 90% dan kandungan minyak per tandannya dapat mencapai 28%.

2.7. Pengujian Mutu Karet

Sifat-sifat karet alam untuk menjamin mutunya adalah :

1. Viskositas harus tinggi

2. Ketahanan oksidasi harus cukup tinggi

3. Sifat-sifat pematangan harus cukup cepat matang tanpa penyaluran yang terlalu cepat

4. Kadar zat tambahan dan kotoran harus serendah mungkin (Kartowardoyo, S., 1980).

2.7.1. Plastisitas

Suatu bahan yang plastisitasnya tinggi mudah sekali berubah bentuk atau dengan kata lain mudah sekali mengalir, sehingga telah didefenisikan, bahwa plastisasi adalah kepekaan terhadap deformasi, pengertian ini merupakan kebalikan dari pada ketahanan terhadap deformasi. Metode pengujian viskositas umunya bersifat mengukur konsistensi (ketahanan terhadap deformasi) (Kartowardoyo, S., 1980).

Plastisitas awal adalah plastisitas karet mentah yang langsung di uji tanpa perlakukan khusus sebelumnya. Akibatnya jika nilai Po Rendah adalah :

• Plastisitas awal (Po) menggambarkan kekuatan karet. Kegagalan pemenuhan syarat Po dapat disebabkan oleh beberapa faktor. Bahan baku yang telah mengalami degradasi akibat perlakuan yang tidak tepat seperti perendaman dalam air, penggunaan formalin sebagai pengawet lateks kebun dan umur bahan olah yang terlalu lama dapat menyebabkan penurunan nilai Po.

• Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku, yaitu lateks kebun. Lateks kebun dari klon yang berbeda memiliki nilai Po atau viskositas yang mungkin berbeda sebagaimana ditunjukkan oleh hasil penelitian pada table berikut.

• Jenis bahan penggumpal berpengaruh baik terhadap nilai Po maupun ketahan karet terhadap pengusangan (PRI)

Plastisitas retensi indeks adalah cara pengujian untuk mengukur ketahanan karet terhadap degradasi oleh oksida pada suhu tinggi. Plastisitas retensi indeks dapat ditentukan dengan Wallace Plastimer. Dengan alat ini ditentukan (plastisitas dari karet sebelum dipanaskan pada suhu 1400C selama 30 menit). Akibatnya jika nilai PRI Rendah adalah :

• PRI menggambarkan ketahanan karet terhadap proses pengusangan. Proses penggumpalan yang tidak tepat, seperti menggunakan bahan penggumpal tawas, pupuk atau asam sulfat dapat mengakibatkan karet tidak tahan proses pengusangan karena panas dan cahaya.

• Koagulum yang diperoleh dari lateks encer (KKK rendah) cenderung menghasilkan crum rubber dengan PRI rendah, karena lateks encer menyebabkan semakin banyak bahan antioksidan alami tercuci dan terbuang. Pencemaran karet skim yang biasanya banyak mengandung bahan proksidan (Cu, Mn, Fe, Ca) ke dalam bahan olah untuk produksi crumb rubber bisa mengakibatkan penurunan PRI.

• Hasil percobaan lain menunjukkan perlakuan penjemuran (sinar matahari), KKK, dosis amonia, lama predrying, jenis koagulan, garam oksida logam dan jumlah penggilingan dengan kreper berpengaruh nyata terhadap sifat pengusangan (PRI).

• Semakin encer lateks kebun sebagai bahan olah maka semakin rendah Po maupun PRI crumb rubber yang diperoleh. Pada pengolahan crumb rubber dengan bahan olah koagulum, biasanya lateks kebun digumpalkan atau dibiarkan menggumpal secara alami tanpa pengenceran

• Penggunaan ammonia sebagai pengawet lateks kebun dengan dosis semakin tinggi mengakibatkan nilai Po semakin tinggi, namun PRI crumb rubber yang diperoleh semakin rendah. Pada pengolahan crumb rubber berbahan olah lum lapangan, penggunaan ammonia hampir tidak pernah dilakukan. Oksida logam seperti Cu, Fe dan Mn bersifat proksidan terhadap rantai molekul karet .

• Perbaikan PRI dapat dilakukan dengan penambahan bahan kimia yang bersifat dapat mencegah oksidai selama proses pengering. Selain itu upaya perbaikan PRI dapat dilakukan melalui pencampuran dengan bahan olah bermutu baik. Beberapa jenis bahan olah memiliki nilai PRI yang cukup tinggi sehingga bisa dicampurkan dengan bahan olah lain agar mendapatkan crumb rubber dengan PRI yang memadai.

Nilai plastisitas dari karet dapat menurun oleh karena faktor-faktor : 1. Karet dijemur dibawah sinar matahari

2. Karet dipanaskan terlalu tinggi

3. Karet terlalu banyak di gililing atau di rendam terlalu lama 4. Karet mengandung banyak kotoran

Karet-karet yang sudah teroksidasi terlalu banyak memang mempunyai plastisitas retensi indeks rendah dan karet demikian tidak dapat diperbaiki plastisitas retensi indeksnya (Walujono, 1970).

2.7.2. Viskositas Mooney

sangat rendah akan memberikan sifat karet jadi lembek dan kuat. Dalam pembuatan ban dari karet alam dengan berat molekul tinggi cukup menarik karena sifat fisika ban yang dihasilkan seperti daya kenyal, tegangan tarik, perpanjangan putus dan sebagainya cukup baik.

Tetapi energi yang dibutuhkan untuk melumatkan karet dengan berat molekul tinggi cukup besar sehingga kurang menguntungkan. Sebaliknya hidrokarbon karet dengan berat molekul rendah membutuhkan energy yang lebih sedikit jumlahnya pada proses pembuatan ban, tetapi sifat fisika yang dihasilkan kurang baik. Oleh karena itu karet alam dengan berat molekul yang sedang dapat memberikan titik temu antara energi yang hemat dengan sifat fisika yang unggul.

Derajat pengikat silang rantai molekul yang tinggi menyatakan semakin banyak reaksi ikatan silang (cross linking reaction) yang terjadi, sehingga akan meningkatkan nilai viskositas mooney karet alam.

Karet mempunyai nilai viskositas yang berbeda-beda dan nilai ini naik terus selama penyimpanan atau disebut juga dengan pengerasan selama penyimpanan. Reaksi pengerasan selama penyimpanan ini bisa dihambat, dimana gugus-gugus aldehid pada rantai karet ini merupakan pusat reaksi ikatan silang yang dijadikan tidak aktif dengan jalan mereaksikannya dengan senyawa amina. Karet yang sudah direaksikan dengan bahan kimia ini akan mempunyai nilai viskositas yang tetap dan tidak berubah lagi untuk beberapa waktu. Karet yang mempunyai viskositas konstan disebut viscosity stabilized rubber.

2.7.3. Kadar Abu

Penentuan maksimal dari kadar abu dimaksudkan agar karet yang dijual tidak kemasukan bahan-bahan kimia dalam jumlah banyak. Dalam pengolahan karet memang beberapa bahan kimia dipakai misalnya natrium bisulfit atau natrium karbonat. Banyaknya abu lebih dari 1,5% menunjukkan bahwa pengujian kurang bersih (Walujono, 1970).

Tingginya kadar abu dapat disebabkan beberapa faktor seperti tanah yang mengandung kalsium tinggi, musim gugur (dimana daun akan membusuk). Kadar abu ini dapat tinggi akibat perlakukan yang tidak dianjurkan misalnya penggumpalan lateks dengan menggunakan ammonium sulfat mengakibatkan kadar abu karet kering tinggi.

Faktor pengolahan dapat mempengaruhi kadar abu, dimana makin besar tinggkat pengolahan maka kadar abu semakin rendah, misalnya lateks yang digumpalkan tanpa pengenceran mempunyai kadar abu yang lebih tinggi dari pada dengan pengenceran. Dengan kata lain semakin encer lateks yang digumpalkan maka semakin rendah kadar abu karet yang diperoleh karena sebagian besar akan tercuci bersama serum (Kartowardoyo, 1980).

Penentuan kadar abu dimaksudkan untuk melindungi konsumen terhadap penambahan bahan-bahan pengisi ke dalam karet pada waktu pengolahan (Setiamidjaja, 1993).

Penyebab nilai Kadar Abu Tinggi adalah :

• Kadar abu yang tinggi disebabkan karet banyak mengandung garam-garam oksida logam seperi kalsium, posfat, sulfat yang berasal dari kontaminan karet seperti kontaminasi oleh tanah, kaolin, penggunaan penggumpal tawas atau pupuk.

BAB 3

BAHAN DAN METODE PENELITIAN

3.1. Alat-alat yang digunakan

a. Blending Mill Parrel Bridge/shanghai

b. Lab Mill Speed Reducer

c. Wallace Punch Speed Reducer

d. Plastimeter Wallace

e. Mooney Viskosimeter Sondas SPRI England

f. Cawan Platina -

g. Stopwatch Citizen

h. Pembakar listrik Karl Kolb

i. Oven Salvis Gallenkamp

j. Muffle Furnace Barnstead Thermolyne

k. Desikator -

l. Neraca analitik Mettler AE 160

m. Termometer -

n. Creper Guthrie

o. Pengaduk kaca -

3.2. Bahan-bahan yang digunakan

a. Lateks Pusat Penelitian Sei Putih

b. Cangkang Kelapa Sawit Perkebunan Kelapa Sawit c. Alumium foil

d. Kertas sigaret

3.3. Metode Penelitian 3.3.1. Parameter Penelitian

Dalam parameter ini, parameter yang diukur adalah sifat fisika (Plastisitas awal, Plastisitas Retensi Indeks, Viskositas Mooney dan kadar abu) dengan perbandingan lateks dan arang cangkang kelapa sawit adalah ; 500 : 18 ; 500 : 19 ; 500 : 20 ; 500 : 21 ; 500 : 22 dan sebagai kontrol pembanding yang digunakan adalah 500 : 0, sebagai bahan penggumpal yang digunakan adalah asam asetat.

3.3.2. Rancangan Penelitian

Dalam penelitian ini menggunakan desain eksperimen faktorial 5 x 4 model tetap dimana lima adalah koagulum yang digunakan dan empat adalah uji karet dengan perbandingan 500 : 18 ; 500 : 19 ; 500 : 20 ; 500 : 21 ; dan 500 : 22.

3.4. Prosedur Kerja

3.4.1. Pembuatan Arang Cangkang Kelapa Sawit

1. Sebanyak 500 gram cangkang kelapa sawit dibersihkan, dijemur dibawah sinar matahari.

2. Diovenkan selama 3 jam pada suhu 100-1050C, lalu didinginkan dalam desikator.

3. Setelah didinginkan, cangkang kelapa sawit yang sudah duhancurkan dimasukkan kedalam cawan porselin dan ditutup dengan aluminium foil.

4. Kemudian dimasukkan kedalam tanur pada suhu 5000C selama 4 jam, lalu didinginkan dalam desikator.

5. Lalu dipisahkan abu dari cangkang kelapa sawit, kemudian arang cangkang kelapa sawit dihaluskan dan diayak dengan ayakan 80 mesh.

3.4.2. Asam Asetat Sebagai Bahan Penggumpal Lateks tanpa Bahan Pengisi Arang Cangkang Kelapa Sawit

2. Kemudian lateks tersebut disaring dengan saringan 40 mesh untuk menghilangkan kotoran-kotoran yang terikat pada waktu penyadapan

3. Lateks dimasukkan ke dalam mangkok penggumpal dan ditambahkan asam asetat 10 ml konsentrasi 2.5%

4. Koagulum karet yang terbentuk ditambahkan air secukupnya untuk menutupi permukaan koagulum karet, dan dibiarkan selama satu malam.

5. Selanjutnya koagulum digiling dengan alat penggiling creper sebanyak sembilan kali gilingan dan dikeringkan pada suhu kamar.

6. Setelah itu koagulum karet yang sudah kering digiling dengan alat lab mill sebanyak enam kali.

7. Karet kering yang dihasilkan diuji mutu karetnya yaitu Plastisitas awal, Plastisitas Retensi Indeks, Viskositas Mooney dan kadar abu sesuai dengan ketentuan SIR (Standar Indonesia Rubber).

3.4.3. Asam Asetat Sebagai Bahan Penggumpal Lateks dengan Bahan Pengisi Arang Cangkang Kelapa Sawit

1. Disediakan lateks kebun sebanyak 2,5 liter

2. Kemudian lateks tersebut disaring dengan saringan 40 mesh untuk menghilangkan kotoran-kotoran yang terikat pada waktu penyadapan

3. Masing-masing 500 ml lateks dimasukkan ke dalam 5 mangkok penggumpal

4. Ditambahkan 10 ml asam asetat kemasing-masing mangkok penggumpal dan sekaligus dilakukan penambahan bahan pengisi arang cangkang kelapa sawit kedalam 5 mangkok penggumpal dengan variasi 500 : 18g ; 500 : 19g ; 500 : 20g ; 500 : 21g ; 500 : 22g

5. Masing-masing koagulum karet yang terbentuk ditambahkan air secukupnya untuk menutupi permukaan koagulum karet, dan dibiarkan selama 1 malam.

7. Setelah itu masing-masing koagulum karet yang sudah kering digiling dengan alat lab mill sebanyak enam kali.

8. Karet kering yang dihasilkan diuji mutu karetnya yaitu Plastisitas awal, Plastisitas Retensi Indeks, Viskositas Mooney dan kadar abu sesuai dengan ketentuan SIR (Standar Indonesia Rubber).

3.5. Pengujian Mutu Karet

3.5.1. Penetapan nilai Plastisitas Awal (Po) dan Plastisitas Retensi Indeks (PRI) 1. Ditimbang sekitar 25 gram lateks yang sudah dikeringkan, lalu digiling dengan

gilingan laboratorium sebanyak tiga kali dengan ketebalan antara 1,6 - 1,8 mm.

2. Lembaran karet tersebut dilipat dua, ditekan perlahan-lahan dengan telapak tangan sehingga mempunyai ketebalan 3,3 – 3,6 mm.

3. Kemudian lembaran karet tersebut dipotong dengan alat Wallace punch sebanyak enam buah potongan uji dengan diameter 13 mm, seperti gambar dibawah ini :

4. Untuk pengukuran plastisitas awal diambil potongan uji (1), sedangkan potongan uji (2) untuk pengukuran plastisitas setelah pengusangan. Potongan uji harus mempunyai ketebalan antara 3,2 – 3,6 mm (ketelitian 0,01 mm) dengan garis tengah ± 1,3 mm.

5. Diletakkan potongan uji (2) untuk pengukuran plastisitas setelah pengusangan diatas baki dan dimasukkan kedalam oven pada suhu 140 0C selama 30 menit, kemudian dikeluarkan dan didinginkan sampai suhu kamar.

6. Sementara potongan uji (1) sebanyak tiga buah diletakkan satu persatu diantara dua lembar kertas sigaret yang berukuran 35 mm x 45 mm selanjutnya

1 2 1

1

diletakkan diatas piringan plastisimeter, lalu piringan plastisimeter tersebut ditutup.

7. Setelah ketukan pertama piringan bawah plastisimeter akan bergerak keatas selama 15 detik dan menekan piringan atas.

8. Dilanjutkan sampai ketukan berakhir yang ditandai dengan angka jarum mikrometer berhenti bergerak pada nilai plastisitas karet.

9. Sedangkan potongan uji (2) setelah pengusangan tadi diukur dengan cara yang sama.

10.Tiga potongan uji dari setiap contoh diambil angka rata-ratanya dan dibulatkan. Nilai plastisitas Retensi Indeks (PRI) dinyatakan dalam persen dengan rumus sebagai berikut :

Dimana : Pa = Plastisitas setelah pengusangan Po = Plastisitas sebelum pengusangan

3.5.2. Penetapan Viskositas Mooney

1. Sebelum pengukuran dilakukan, alat viskosimeter terlabih dahulu dipanaskan selama 1 jam

2. Masing-masing lembaran contoh karet diambil 2 buah potongan uji dengan menggunakan alat Wallace punch sehingga ukuran diameternya sama dengan ukuran diameter rotor.

3. Ditusukkan rotor ke contoh karet pertama yang telah diberi lubang dengan gunting.

4. Contoh kedua diletakkan tepat diatas rotor, lalu dimasukkan bersama-sama ke stator bawah.

6. Setelah tepat satu menit, dijalankan rotor.

7. Setiap setengah menit dilihat nilai viskositas pada alat penunjuk.

8. Angka yang ditunjukkan jarum mikrometer setelah menit keempat adalah nilai viskositas karet.

9. Perhitungan Viskositas Moneey

Dimana : M = Pembacaan nilai viskositas setelah 4 menit L = Besar rotor yang digunakan

I = 1 menit waktu pemanasan

4 = Waktu 4 menit lamanya pengujian 1000C = Suhu pengujian

3.5.3. Penetapan Kadar Abu

1. Ditimbang masing-masing 5 gram contoh karet yang telah diseragamkan lalu dipotong-potong.

2. Selanjutnya dimasukkan ke dalam cawan platina yang telah dikeringkan dan telah diketahui bobotnya.

3. Masing-masing cawan yang berisi karet kemudian dipindahkan di atas pembakaran (bunsen) gas sampai tidak keluar asap.

4. Lalu pemijaran diteruskan di dalam muffle purnace pada suhu 5500C selama dua jam (sampai tidak berjelaga lagi).

5. Dibandingkan cawan yang berisi abu di dalam desikator sampai suhu kamar selama 30 menit.

Kadar Abu dinyatakan dalam persen, dengan rumus sebagai berikut :

Dimana : A = Berat cawan platina + abu B = Berat cawan platina C = Berat potongan uji 3.6. Analisa Data

Data diperoleh dengan metode analisa varians (ANAVA) dengan tingkat segnifikasi 5% untuk menolak dan menerima hipotesa yang diajukan. Yang dapat dilihat pada lampiran.

3.6.1. Analisa Varians

a. Analisa Jumlah Kuadrat (JK) Utama 1. Faktor Koreksi (FK)

FK = Rn Tvk2

…... Pers. 3.1

2. Faktor Kuadrat

JKtotal = T (Yijk2) – FK …………. Pers. 3.2

3. Jumlah Kuadrat Perlakuan (JK perlakuan)

JK perlakuan =

n TK2

- FK ……… Pers. 3.3

4. Jumlah Kuadrat Galat (JKgalat)

b. Analisa Jumlah Kuadrat (JK) Faktorial 1. Derajat Bebas

v perlakuan = n – 1………... Pers. 3.5

v galat = r (n – 1) ……….. Pers. 3.6

2. Kuadrat Tengah

a. Kuadrat Tengah Perlakuan (KTp)

KTp = p v JKp

………. Pers. 3.7

b. Kuadrat Tengah Galat (KTg)

KTg = g

g v JK

……… Pers. 3.8

3. Fhitung

Fhitung = g p KT KT

……… Pers. 3.9

3.6.2 Uji Hipotesa

Hipotesa-hipotesa yang di uji dalam penelitian ini adalah : 1. Hipotesa Nol (H0)

H01 : Ai = 0 ; (i = 1,2,….,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti tidak ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Plastisitas awal (Po).

H02 : Ai = 0 ; (i = 1,2,….,a)

H03 : Ai = 0 ; (i = 1,2,….,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti tidak ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Viskositas Mooney (VM).

H04 : Ai = 0 ; (i = 1,2,….,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti tidak ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Kadar Abu.

2. Hipotesa Alternatif (Ha) HA1 : Ai ≠ 0 ; (i = 1,2,…,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Plastisitas awal.

HA2 : Ai ≠ 0 ; (i = 1,2,…,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Plastisitas Retensi Indeks (PRI).

HA3 : Ai ≠ 0 ; (i = 1,2,…,a)

Dimana i adalah taraf konsentrasi dari arang cangkang kelapa sawit, berarti ada pengaruh konsentrasi arang cangkang kelapa sawit terhadap pengukuran Viskositas Mooney (VM).

HA4 : Ai ≠ 0 ; (i = 1,2,…,a)

Cara Pengujian : H1 dipakai statistik F1

Dengan daerah kritis pengujian ditentukan oleh F(a-1),a(n-1)

Kriteria Pengujian :

Pada taraf signifikasi α = 0,05 pada daerah kritis pengujian berlaku :

H01; H02; H03; H04; diterima bila Fhitung < Ftabel

3.7. Skema Pengambilan Data

3.7.1. Pembuatan Arang Cangkang Kelapa Sawit

Dibersihkan

Dihancurkan menjadi ukuran yang lebih kecil Dikeringkan selama 3 jam.

Dimasukkan kedalam drum Dibakar selama 4 jam

pada suhu 105 0C Dipisahkan

Dihaluskan

Diayak dengan ayakan 80 mesh

500 gram Cangkang kelapa sawit

Cangkang kelapa sawit kering

Arang cangkang kelapa sawit

Hasil

3.7.2. Asam Asetat Sebagai Bahan Penggumpal Lateks

Disaring dengan saringan 40 mesh

Dimasukkan dalam mangkok penggumpal

Ditambahkan masing-masing 10 ml asam asetat

Lateks diaduk dan dibiarkan 1 malam

Lateks digiling dengan alat penggiling

creper sebanyak 9 kali

Karet dikeringkan selama 1 minggu

Karet yang sudah kering digiling dengan alat lab mill sebanyak 6 kali

Pengujian mutu karet

Lateks yang telah disaring

500 ml liter lateks

Koagulum

Krep

Karet kering

Karet giling

Plastisitas Retensi Indeks (PRI)

Viskositas Mooney

Kadar Abu 500 ml lateks

3.7.3. Asam Asetat Sebagai Bahan Penggumpal Lateks dengan Bahan Pengisi Arang Cangkang Kelapa Sawit

Disaring dengan saringan 40 mesh

Dimasukkan masing-masing dalam 5 buah mangkok penggumpal

Ditambahkan masing-masing 10 ml asam asetat

Ditambahkan 18g, 19g, 20g, 21g dan 22g arang cangkang kelapa sawit dengan ukuran 80 mesh

Lateks diaduk dan dibiarkan 1 malam

Lateks digiling dengan alat penggiling

creper sebanyak 9 kali

Karet dikeringkan selama 1 minggu

Karet yang sudah kering digiling dengan alat lab mill sebanyak 6 kali

Pengujian mutu karet

Lateks yang telah disaring

500 ml liter lateks

Koagulum Krep Karet kering Karet giling Plastisitas Retensi Indeks (PRI) Viskositas Mooney Kadar Abu 2,5 liter lateks

3.8. Pengujian Mutu

3.8.1. Penetapan Plastisitas Awal (Po) dan Plastisitas Retensi Indeks (PRI)

Digiling dengan alat blanding mill sebanyak tiga kali

Dipotong dengan alat wallace punch sebanyak 6 buah potongan uji

Diletakkan satu persatu di antara Diletakkan di atas baki dua kertas sigaret Dimasukkan dalam oven

pada suhu 140 0C selama Lalu diletakkan di atas piringan 30 menit

plastimeter, kemudian ditutup Diletakkan satu persatu di anatara dua kertas sigaret Setelah ketukan pertama piringan Diletakkan di atas

bawah plastimeter akan bergerak piringan plastimeter lalu

ke atas ditutup

Setelah ketukan pertama Setelah ketukan kedua jarum piringan bawah bergerak mikrometer akan berhenti ke atas

Setelah ketukan kedua jarum mikrometer berhenti

Nilai Plastisitas Awal

3 buah potongan uji 3 buah potongan uji

Lembaran karet 25 gram karet kering

3.8.2. Penetapan Viskositas Mooney Karet

Dipotong dengan alat Wallace punch

sebanyak 2 lembar berbentuk lingkaran

Sebelum pengukuran, alat viskosimeter terlebih dahulu dipanaskan

selama 1 jam

Contoh 1 dimasukkan kedalam rotor

Contoh 2 diletakkan diatas rotor lalu dimasukkan bersama-sama ke stator bawah

Lalu stator ditutup dan stopwatch

dihidupkan

Angka yang ditunjukkan oleh jarum mikrometer setelah menit ke empat

adalah nilai viskositas karet

30 gram karet kering

3.8.3. Penetapan Kadar Abu Karet

Dipotong-potong dan dimasukkan dalam cawan platina yang telah dikeringkan dan ditimbang sebelumnya

Lalu dipijarkan dengan menggunakan

api bunsen sampai asap hilang Pemijaran diteruskan di dalam

muffle furnace pada suhu 5500C selama 2

jam (sampai tidak berjelaga lagi)

Cawan platina didinginkan dalam desikator sampai suhu kamar kemudian

ditimbang untuk menentukan kadar abu

10 gram karet

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

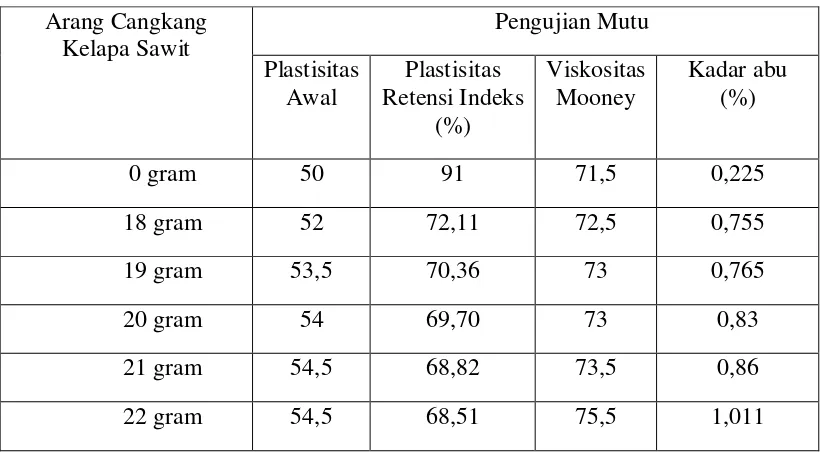

Hasil penelitian yang telah dilakukan terhadap pengaruh penambahan berat arang cangkang kelapa sawit dengan penggumpal asam asetat terhadap mutu karet yang diperoleh nilai Plastisitas awal (Po) dan nilai Plastisitas Retensi Indeks (PRI) yang ditunjukkan pada lampiran, dan untuk hasil penelitian yang dilakukan terhadap pengaruh penambahan berat arang cangkang kelapa sawit dengan penggumpal asam asetat terhadap mutu karet yang diperoleh nilai Viskositas Mooney (Vm) yang ditunjukkan pada lampiran. Sedangkan untuk hasil penelitian yang dilakukan terhadap pengaruh penambahan berat arang cangkang kelapa sawit dengan penggumpal asam asetat terhadapmutu karet yang diperoleh nilai Kadar Abu yang ditunjukkan pada lampiran.

Dengan semakin beratnya arang cangkang kelapa sawit yang ditambahkan memberi pengaruh menurunkan nilai plastisitas retensi indeks dan menaikkan nilai plastisitas awal, nilai viskositas mooney dan kadar abu. Dari hasil penelitian ini juga diperoleh bahwa mutu karet yang dihasilkan dengan penambahan arang cangkang kelapa sawit lebih mendekati pada Standar Indonesia Rubber (SIR 20).

Tabel 4.1. Perbandingan nilai rata-rata Plastisitas Awal, Plastisitas Retensi

Indeks, Viskositas Mooney dan Kadar abu

Arang Cangkang Kelapa Sawit

Pengujian Mutu Plastisitas

Awal

Plastisitas Retensi Indeks

(%)

Viskositas Mooney

Kadar abu (%)

0 gram 50 91 71,5 0,225

18 gram 52 72,11 72,5 0,755

19 gram 53,5 70,36 73 0,765

20 gram 54 69,70 73 0,83

21 gram 54,5 68,82 73,5 0,86

22 gram 54,5 68,51 75,5 1,011

4.2. Pembahasan

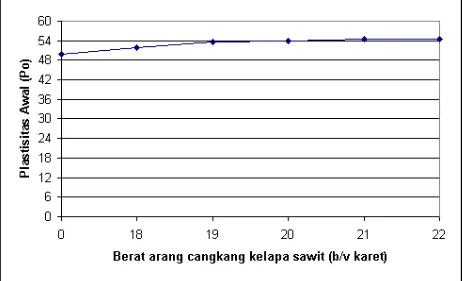

4.2.1. Pengaruh variasi berat arang cangkang kelapa sawit terhadap nilai Plastisitas Awal (Po)

Grafik 4.1. Grafik Hubungan nilai Plastisitas Awal (Po) terhadap berat arang cangkang kelapa sawit (b/v karet).

Dari grafik diatas menunjukkan bahwa penambahan arang cangkang kelapa sawit dapat meningkatkan nilai plastisitas awal dari karet. Pada berat 22 gr, diperoleh nilai plastisitas awal maksimum sebesar 54.5 dan pada 18 gr diperoleh nilai plastisitas awal minimum sebesar 52. Nilai dari plastisitas awal tersebut memenuhi Standar Indonesia Rubber (SIR) 20 yang dapat dilihat pada lampiran 4.

4.2.2. Pengaruh variasi berat arang cangkang kelapa sawit terhadap nilai Plastisitas Retensi Indeks (PRI)

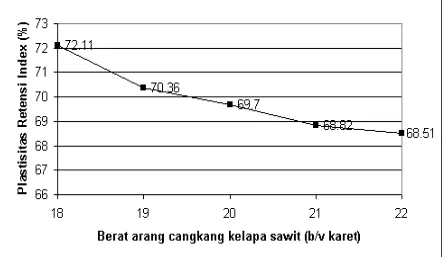

Grafik 4.2. Grafik Hubungan nilai Plastisitas Retensi Indeks (PRI) terhadap berat arang cangkang kelapa sawit (b/v karet).

Pada berat arang 18 gram, diperoleh nilai plastisitas rentensi indeks maksimum sebesar 72,11 dan pada berat arang 22 gram, diperoleh nilai plastisitas retensi indeks minimum sebesar 68,51. Nilai dari Plastisitas Rentensi Indeks (PRI) tersebut memenuhi SIR 20 yang dapat dilihat pada lampiran 4.

4.2.3. Pengaruh variasi berat arang cangkang kelapa sawit terhadap nilai Viskositas Mooney (Vm)

Grafik 4.3. Grafik Hubungan nilai Viskositas Mooney (Vm) terhadap berat arang cangkang kelapa sawit (b/v karet).

Viskositas karet mentah dinyatakan sebagai vikositas mooney, yang menunjukkan panjangnya rantai molekul, berat molekul dan derajat pengikatan silang rantai molekulnya. Jika nilai viskositas tinggi berarti karet yang dihasilkan keras sehingga energi yang dibutuhkan untuk melumatkan karet sangat besar maka akan kurang menguntungkan. Viskositas mooney yang bagus mempunyai range 65-70 unit mooney karena dapat menghemat energi dan biaya produksi.

Dari grafik diatas diperoleh yaitu dengan penambahan arang cangkang kelapa sawit dapat meningkatkan nilai vikositas mooney. Pada berat arang 22 gram, diperoleh nilai viskositas mooney maksimum sebesar 75.5 dan pada berat arang 18 gram, diperoleh nilai viskositas mooney minimum sebesar 72.5. Hal ini terjadi karena dengan penambahan arang cangkang kelapa sawit yang mengandung karbon membentuk ikatan silang, sehingga rantai molekul karet semaki besar Nilai dari viskositas mooney tersebut memenuhi CV 70 yang dapat dilihat pada lampiran 4.

4.2.4. Pengaruh variasi berat arang cangkang kelapa sawit terhadap nilai Kadar Abu

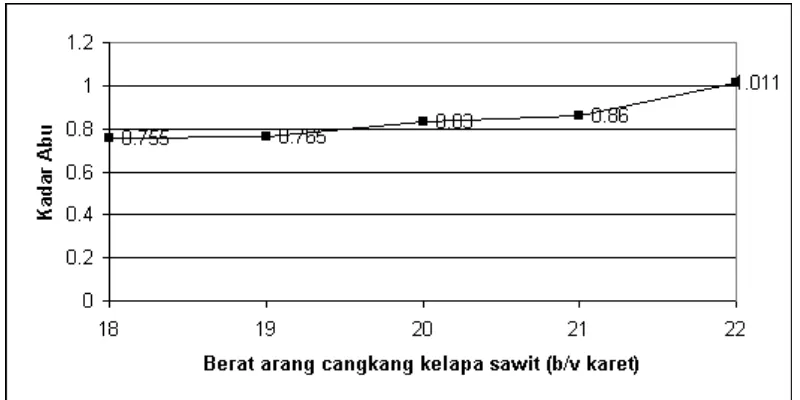

Grafik 4.4. Grafik Hubungan nilai Kadar Abu terhadap berat arang cangkang kelapa sawit (b/v karet).

Dari grafik diatas diperoleh yaitu dengan penambahan arang cangkang kelapa sawit dapat meningkatkan nilai kadar abu. Pada berat arang 22 gram, diperoleh nilai kadar abu maksimum sebesar 1.01 % dan pada berat arang 18 gram, diperoleh nilai kadar abu minimun sebesar 0,75 %. Dalam hal ini dapat disimpulkan bahwa semakin banyak ditambahkan arang cangkang kelapa sawit maka nilai kadar abu juga bertambah. Hal ini dikarenakan arang cangkang kelapa sawit disamping mengandung karbon juga mengandung abu. Sehingga dengan penambahan arang cangkang kelapa sawit pada lateks akan menambah nilai kadar abunya. Nilai kadar abu tersebut memenuhi SIR 20 yang dapat dilihat pada lampiran 4.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Dimana variasi arang cangkang kelapa sawit dan lateks, dengan perbandingan 18 : 500 (b/v karet), memberikan hasil yang paling mendekati, dengan nilai Plastisitas Awal adalah 52, Plastisitas Retensi Index (PRI) adalah 72,11%, Viskositas Mooney adalah 72,5, dan Kadar Abu adalah 0,75%.

2. Dari hasil penelitian dan pembahasan yang kami lakukan, dapatlah diambil kesimpulan bahwa mutu karet yang dihasilkan dengan menggunakan arang cangkang kelapa sawit memenuhi Standar Indonesia Rubber (SIR) adalah SIR 20-1990 pada Standarisasi Nasional Indonesia (SNI).

5.2. Saran

Berdasarkan penelitian yang telah dilakukan dan hasil yang diperoleh maka disarankan kepada peneliti selanjutnya agar menggunakan bahan pengisi jenis lain, menggunakan ayakan yang lebih halus dan menggunakan bahan penggumpal yang alami. Serta menggunakan uji-uji terhadap sifat fisik lainnya seperti uji tarik, ketahanan sobek dan kadar nitrogen.

DAFTAR PUSTAKA

Budiman. S. dkk., 1983. Rencana Perbaikan pengolahan Karet Rakyat dalam Perbaikan Mutu Ekspor, Kelompok teknologi pengolahan hasil pusat penelitian perkebunan sei putih. Medan.

Brennan, J.J dan Jermyn T.E. 1965. Material Used In Natural Rubber Compounding Are Fillers. Journal Aplied Sci 9 : 27-49.

Chen, S.F., 1979. Composition of Heava Latex, RRIM Training Manual on Latex and Rubber Analysis, Malaysia.

Chris Pearson, 1944. The Age Wood, Fuel and Fighting in French Forest. French. Cowd, M.A., 1991. Kimia Polimer, Penerbit ITb, Bandung.

Danneberg, E.M., 1981. Proceeding of International Rubber conference, Lougborough.

De Boer, G. 1952. Pengetahuan Praktis Tentang Karet. Bogor : Balai Penyelidikan Karet Indonesia.

Dong, W., Zhang, X., Liu, Y., Gui, H.,Wang, Q., Gao, J., Song, Z.,Lai, J., Huang, F.,Qiao, J. 2006. Gas Barrier Properties of Nylon-6 / Unmodified clay Rubber Nanocomposites. European Polimer Journal 42 : 2515-2522.

Doerner, Max, 1984. The Materials of the Artist and Their Use in Painting: With Notes on the Techniques of the Old Masters, Revised Edition. Harcourt. originally published in

Eko Nopianto, 2009, Pengetahuan Bahan Agroindustri, Karet-Alam.html, Bogor. Erwaikhide, A.P., Aporhonor, E.E., Okieimen, F.E., 2008. The Caracterization of

Carbonised Coconut fibre as Fillers in Natural Rubber Formulations, Acedemic Journal Inc, Trends in Aplied Sciences Research 3 (1) : 53-60.

Flemimert, G. 1957. Light Reinforcement Filler. A Paper Presented Before the Swedish Institute of Rubber Technology.Swedia.

Ganda Tua, R. 2004. Pembuatan Briket Arang dari Tempurung Kelapa. Skripsi Jurusan Kimia, FMIPA USU.

Hadi, M, M., 2004. Kelapa Sawit. Edisi Revisi, Penebar Swadaya, Jakarta.

Haradi Basri, 1982. Usaha Perbaikan Mutu Bahan Olah Karet, Direktorat Jendral perkebunan.

Hans-Wilhelm Engels, Herrmann-Josef Weidenhaupt, Manfred Pieroth, Werner Hofmann, Karl-Hans Menting, Thomas Mergenhagen, Ralf Schmoll, Stefan Uhrlandt, 2004. “Rubber, 4. Chemicals and Additives” in Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim.

Hofmant, W. 1967. Vulkanization and Vulcanizing Agents. Mac Larent and Sons Ltd, London.

Jones, R.E. Templeton, D.H., 1958. The Crystal Structure of Acetic Acid. Acta Crystallogr.

James M. Briggs, Toan B. Nguyen, William L. Jorgensen. 1991. Monte Carlo Simulations of Liquid Acetic Acid and Methyl Acetate with The OPLS Potential Functions. J. Phys. Chem.

James B. Togeas. 2005. Acetic Acid Vapor: 2. A Statistical Mechanical Critique of Vapor Density Experiments. J. Phys. Chem.

Kartowardoyo, S., 1980, Penggunaan Wallace-Plastimeter untuk Penentuan Karakteristik-karakteristik Pematangan Karet Alam, Universitas Gajah Mada, Yogyakarta.

Lim. HS., 1989, Processing of Viscosity Stabilised Natural Rubber. Divisi. American Chemistry Society, Detroid Michigan.

Morton, M. 1987, Rubber Technology, 3rd, New York, Van Mostrand Reinhold. Meyer, Ralph, (1991). The Artist's Handbook of Materials and Techniques. Fifth

Edition, Revised and Updated. Viki

Nelteresia. 1999, Pemanfaatan Destilat Limbah Cair Kakao sebagai Penggumpal Lateks, Skripsi Jurusan Kimia, FMIPA USU.

Ompusunggu, M., 1987. Pengawetan Bahan Olah Lateks Kebun, Warta Perkaretan. Pusat Penelitian Perkebunan, Medan.

Pocut Nurul A dan T. Rihayat.2007. Sintesa dan Karakteristik Sifat Mekanik Karet Nanokomposit. Jurnal Rekayasa Kimia dan Lingkungan Jurusan Teknik Kimia Universitas Syiah Kuala, Banda Aceh.

Ramayana, 2006. Pengaruh Konsentrasi arang Kulit Buah Kopi Terhadap Sifat Mekanik Kompon Karet. Skripsi Jurusan Kimia. FMIPA USU. Medan.

Robert, A.D. 1998, Raw Rubber Science and Technology, New York : Oxford. Setyamidjaja, D. 1993.Karet, Kanisius. Yogyakarta.

Tim Penulis Penebar Swadaya. 1999. Karet : Strategi Pemasaran Tahun 2000 Budidaya dan Pengolahannya, Penebar Swadaya, Jakarta.

Tarachiwin, L., Sakdapipanich, J., Ute, K., Kitayama, T., Tanaka, Y. 2005. Structural

Characterization of α-Terminal Group of Natural rubber 2: Decompotition of Branch-Points by Phospholipase and Chemical Treatsmens, biomacro Molecules 6 : 1858-1863.

Togeas, James B. 2005. "Acetic Acid Vapor: 2. A Statistical Mechanical Critique of Vapor Density Experiments". J. Phys. Chem. A 109 (24): 5438.

Usuki, Kojima, kawasumi, Okada, Fukushim