IDENTIFIKASI WASTE PRODUKSI PULP DAN PENYEBABNYA MENGGUNAKAN METODE LEAN MANUFACTURING

DONI HEZRON MARPAUNG

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Identifikasi Waste Produksi

Pulp dan Penyebabnya Menggunakan Metode Lean Manufacturing adalah benar

karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2015

Doni Hezron Marpaung

v

ABSTRAK

DONI HEZRON MARPAUNG. Identifikasi Waste Produksi Pulp dan

Penyebabnya Menggunakan Metode Lean Manufacturing. Dibimbing oleh

BINTANG C H SIMANGUNSONG dan I PUTU GEDE A WIJAYA.

PT Toba Pulp Lestari, Tbk mengalami beberapa tantangan dalam proses produksi. Produk cacat menimbulkan masalah dalam penanganan persediaan berupa berkurangnya ruang penyimpanan. Sekitar 3 473.15 ton pulp cacat produksi menumpuk pada gudang hasil produksi menunggu untuk diolah kembali. Tujuan penetian ini adalah untuk mengidentifikasi da menganalisis penyebab

pemborosan yang terjadi pada proses produksi. Alat peningkatan kualitas lean

manufacturing seperti Value Stream Mapping (VSM), Process Activity Mapping

(PAM) dan diagram fishbone digunakan untuk mencapai tujuan perusahaan. Peta

aliran nilai menjelaskan kondisi saat ini, yaitu pemetaan aliran informasi dan materi dalam proses sebenarnya. PAM digunakan untuk menganalisis setiap aktivitas yang dilakukan pada aliran produksi dan mengetahui pemborosan yang

terjadi. Penyebab pemborosan diketahui dengan menggunakan diagram fishbone.

Hasil penelitian menunjukkan bahwa pada kondisi aktual, total waktu untuk seluruh proses yang diamati adalah 2 178.58 detik. Jenis pemborosan yang terjadi pada proses produksi berupa waktu menunggu menunggu, cacat produksi, dan terggangunya persediaan. Total waktu produksi setelah perbaikan pada peta masa depan untuk seluruh proses yang 1 894.97 atau berkurang sebesar 13.02%.

Kata kunci: Cacat produksi, lean manufacturing, manajemen produksi,

pemborosan, pulp.

ABSTRACT

DONI HEZRON MARPAUNG. Identification of Pulp Production Waste and Its Cause by Using Lean Manufacturing Methods. Supervised by BINTANG C H SIMANGUNSONG and I PUTU GEDE A WIJAYA.

PT Toba Pulp Lestari, Tbk is having some challenges in production process. Product defects cause problems in inventory control, that are reduced storage space. There were about 3 473.15 tons of pulp defects in pulp warehouse waiting to be processed again. The objectives of this research are identified and analyzed wastes in production process. Tools of the lean manufacturing such as value stream mapping (VSM), process activity mapping (PAM), and fishbone diagram are used to achieve the company objectives. Value stream mapping describes a current state map, which is mapping the flow of information and material in the actual process. PAM is used to analyze every activity performed in the production line and to know wastes that occurs. The causes of waste are known by using fishbone diagrams. The results showed that on actual condition, total time for the entire process are 2 178.58 seconds. The types of wastes that occurs in production line are waiting, defecting, and inventoring. The total production time after improvement in VSM future state map for the entire process are 1 894.97 or reduced by 13.02 %.

IDENTIFIKASI WASTE PRODUKSI PULP DAN PENYEBABNYA MENGGUNAKAN METODE LEAN MANUFACTURING

DONI HEZRON MARPAUNG

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

iv

PRAKATA

Puji syukur penulis ucapkan ke hadirat Tuhan Yesus Kristus yang telah melimpahkan kasih dan karunia-Nya sehingga penulis dapat menyelesaikan

skripsi yang berjudul “Identifikasi Waste Produksi Pulp dan Penyebabnya

Menggunakan Metode Lean Manufacturing.”. Skripsi ini ditujukan untuk

memenuhi syarat kelulusan pada Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Penulis menyadari bahwa skripsi ini dapat diselesaikan dengan baik atas dukungan, bantuan dan doa dari berbagai pihak. Oleh karena itu, penulis mengucapkan rasa terima kasih kepada:

1) Ir. Bintang C. H. Simangunsong, MS, Ph.D selaku dosen pembimbing utama

yang bijak, senantiasa memberikan saran, arahan serta masukan yang sangat berarti selama penulisan skripsi ini,

2) Bapak I Putu Gede A. Wijaya selaku dosen pembimbing yang memberikan

arahan serta masukan yang sangat berarti selama penulisan skripsi ini,

3) Bapak Alm. Jaumur Parjuangan Marpaung serta Ibu Ratna Purba, orang tua

tercinta yang senantiasa mendoakan, memberi motivasi dan mendukung penulis,

4) Ignatius, Herianto, Yurike, Rai, Evans, Devin, Eva, Dwi, Royesti, Anggar,

Heni, Martha, Daniella, Pandu, Yoshua, Joen, Rodex, Edy, Saut dan teman-teman yang senantiasa mendukung dan memberikan semangat,

5) Keluarga THH 48, COMBAT, PMK IPB, Komisi Pelayanan Siswa yang telah

memberikan semangat, doa, bantuan, dan dukungan, serta berkenan menjadi rekan yang baik selama ini,

6) Fifi Nofsantriyeni I Marpaung, Irma Apriyenita Marpaung, Yunita Dayanti

Marpaung, dan Eben Putra G Marpaung yang senantiasa mendukung dan memberi semangat kepada penulis,

7) Herolina Intan Lydia Sirait yang telah memberikan semangat dan menemani

penulis selama proses penyelesaian skripsi ini.

8) Bapak Sukardi, Pak Gospin Sinulingga, Pak Osner Silaen, Pak Suhunan Sirait,

Pak Toni Napitu, Pak Sinaga, Pak Sitorus, Pak Derusman Purba, Pak Kristian Sihaloho, Pak James Tampubolon, dan Bu Yanti Sormin yang senantiasa mendampingi penulis selama penelitian berlangsung.

9) Pegawai dan warga perumahan PT. Toba Pulp Lestari, Tbk, dan seluruh pihak

sebagai teman diskusi, pemberi semangat dan bantuan yang tidak dapat disebutkan satu persatu yang senantiasa bekerjasama dengan baik selama penelitian.

Penulis menyadari bahwa karya ini terdapat kekurangan, sehingga kritik dan saran yang membangun sangat diharapkan. Akhir kata semoga skripsi ini dapat bermanfaat bagi banyak pihak

Bogor, September 2015

DAFTAR ISI

Abstrak v

Prakata ix

Daftar isi x

Daftar gambar xii

Daftar tabel xii

Daftar lampiran xii

Pendahuluan 1

Latar Belakang 1

Tujuan Penelitian 1

Manfaat Penelitian 2

Tinjauan Pustaka 2

Lean Manufacturing 2

Pemborosan (Waste) 3

Value Stream Mapping 3

Fishbone Diagram 4

Metode Penelitian 6

Waktu Dan Lokasi Penelitian 6

Jenis, Cara Pengumpulan, Dan Sumber Data 6

Prosedur 6

Penentuan Produk Amatan 6

Penentuan Aliran Proses Produksi 6

Pemetaan Current StateMapping 6

Identifikasi Pemborosan Dan Penentuan Saran Solusi Perbaikan 7

Memberikan Saran Solusi Perbaikan Dengan Future StateMap 7

Hasil Dan Pembahasan 9

Pemilihan Jenis Produk 9

Pemetaan Keadaan Aktual Aliran Produksi 9

Waktu Siklus 9

Jumlah Operator 11

Uptime 12

Identifikasi Pemborosan 14

Penelusuran Penyebab Pemborosan 15

Pembuatan Future State Map 19

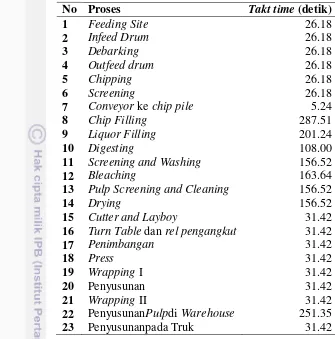

Menentukan Takt Time 19

Saran Perbaikan 24

Simpulan Dan Saran 25

Simpulan 25

Saran 25

Daftar Pustaka 26

vi

DAFTAR GAMBAR

1. Lima Prinsip Lean 3

2. Simbol Standar dari Pemetaan Proses 4

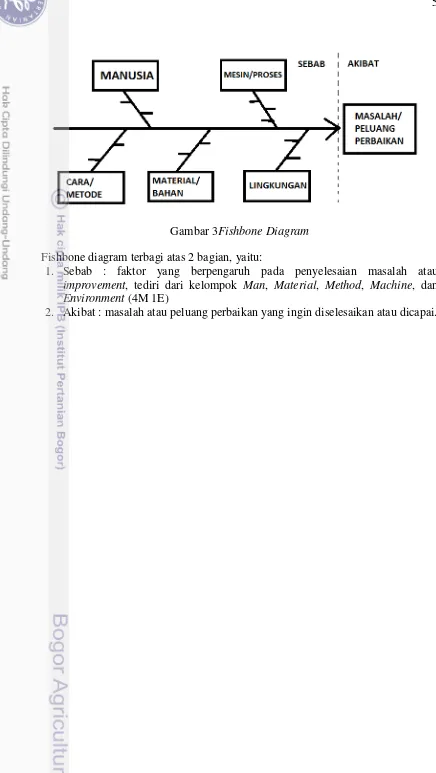

3. Fishbone Diagram 5

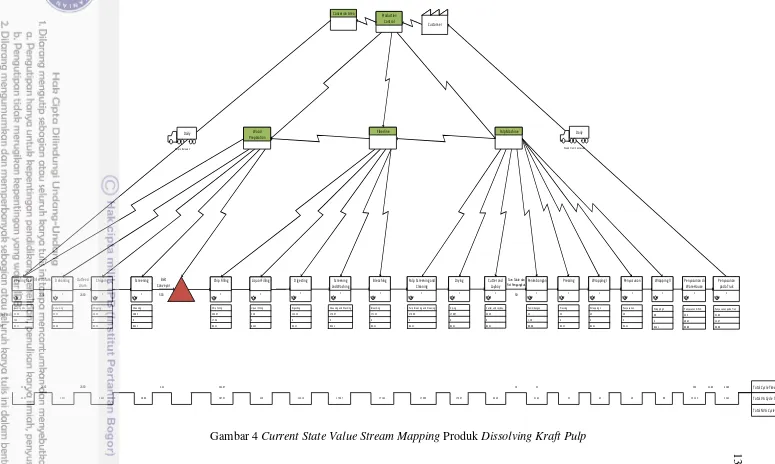

4. Current State Value Stream Mapping Produk Dissolving Kraft Pulp 13

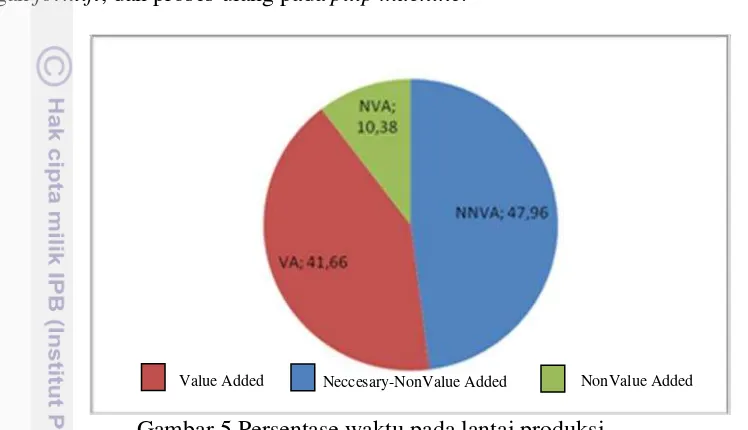

5. Persentase Waktu Pada Lantai Produksi. 18

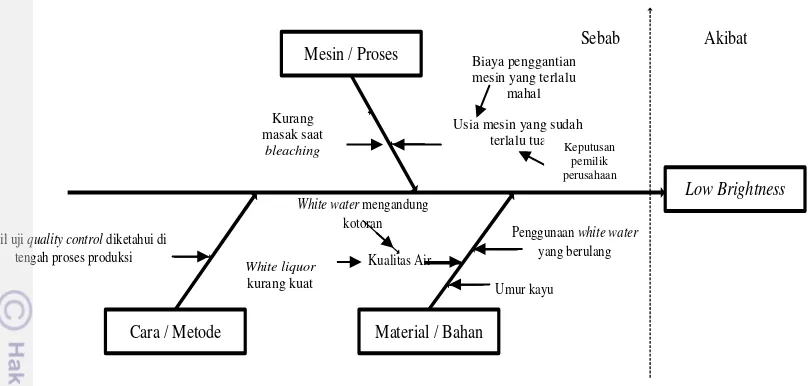

6. Diagram Tulang Ikan Cacat Produksi Kategori Low Brightness 19

7. Future State Value Stream Mapping Dissolving Kraft Pulp 23

DAFTAR TABEL

1. Jumlah Produksi Berdasarkan Data Produksi Bulan Februari 2015 9

2. Data Time Study Setiap Workstation 10

3. Data Waktu Siklus pada Setiap Proses 11

4. Uptime pada Setiap Proses 12

5. Analisis Current State Map Value Stream Mapping 14

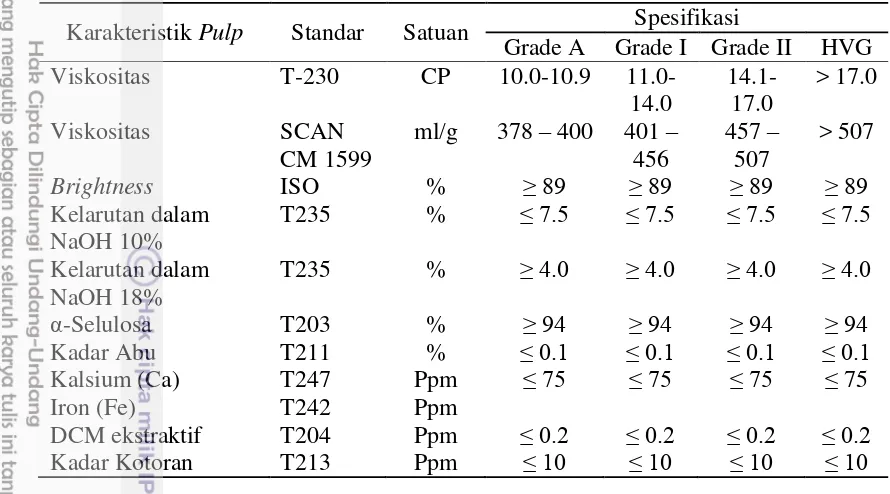

6. Karakteristik Dissolving Kraft Pulp PT. Toba Pulp Lestari Tbk 15

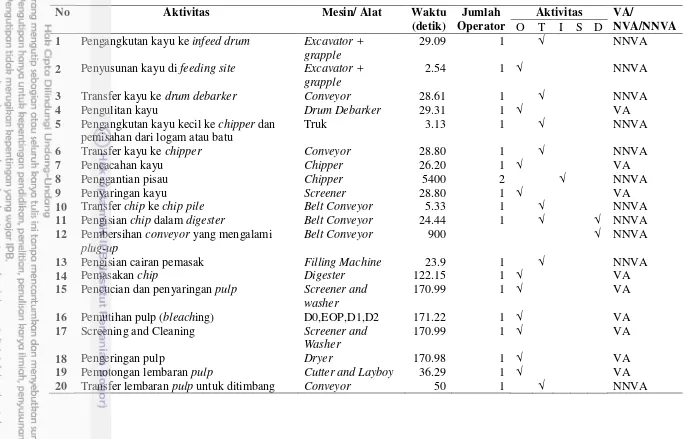

7. Process Activitymapping (PAM) Kondisi Aktual 16

8. Takt Time pada Setiap Tahapan Produksi 20

9. Perbandingan Waktu pada Current State Map dan Future State Map 21

DAFTAR LAMPIRAN

1. Lampiran 1 Jumlah Operator Setiap Tahapan Produksi 29

2. Lampiran 2 Data Produk Defect DKP yang Belum di Repulp dalam Bulan

Februari 30

3. Lampiran 3 Produksi Harian Dan Cacat Produksi Pada Bulan Februari 2015 32

4. Lampiran 4 Time Observation Sheet 33

1

PENDAHULUAN

Latar Belakang

PT. Toba Pulp Lestari,Tbk adalah sebuah perusahaan yang bergerak dalam

pembuatan pulp atau bubur kertas. Produk yang dihasilkan oleh PT. Toba Pulp

Lestari,Tbk adalah Bleached Kraft Pulp (BKP) dan Dissolving Kraft Pulp (DKP).

Perusahaan ini mengalami masalah dalam proses produksi. Permasalahan yang terjadi berupa produk cacat yang menumpuk dalam gudang hasil produksi dan kecepatan produksi belum memenuhi kecepatan permintaan konsumen. Perusahaan memiliki misi menghasilkan pertumbuhan yang berkesinambungan, menjadi produsen dengan biaya yang efektif, memaksimalkan keuntungan untuk pemangku kepentingan. Perbaikan dan peningkatan kinerja produksi perlu dilakukan untuk mengatasi masalah dalam proses produksi dan mencapai misi perusahaan. Salah satu upaya untuk melakukan evaluasi dan perbaikan yang

berkelanjutan adalah dengan mengimplementasikan metode lean manufacturing.

Lean manufacturing merupakan pendekatan sistematik yang digunakan oleh

perusahaan untuk mengidentifikasi tingkat pemborosan atau waste sehingga

mampu menekan atau mengurangi kegiatan yang tidak bernilai tambah (Jacobs

and Chase 2008). Pemborosan (waste), menurut Presiden Toyota terdahulu, Fujio

Cho, adalah segala hal selain kebutuhan minimum dari alat, bahan, bagian, dan pekerja (waktu kerja) yang sangat penting untuk produksi (Narusawa and Shook 2008). Pendekatan ini mendorong terciptanya fleksibilitas pada sistem produksi yang mampu beradaptasi secara cepat terhadap perubahan kebutuhan pelanggan dengan sistem produksi yang ramping dengan persediaan rendah (Singgih dan

Tjiong 2011). Salah satu metode di dalam produksi lean yang dapat

diimplementasikan yaitu Value Stream Mapping (VSM). Menurut Rother and

Shook dalam Wilson (2010), value stream mapping adalah suatu alat perbaikan

yang digunakan untuk membantu memvisualisasikan proses produksi secara menyeluruh dengan mempresentasikan aliran informasi dan material yang terjadi. Tujuan penggunaan VSM ini adalah untuk mengidentifikasikan pemborosan yang terdapat disepanjang aliran produksi, dan membantu dalam proses pengambilan keputusan perbaikan dalam upaya menghilangkan pemborosan (Wilson 2010).

Pemborosan terbesar yang terjadi di sepanjang aliran produksi berupa defect

atau cacat produksi. Jenis pemborosan ini terjadi akibat adanya kesalahan dalam proses produksi yang berdampak pada kualitas produk akhir dimana hal ini sangat menentukan kepuasan konsumen dalam menggunakan produk. Pemborosan yang terjadi dapat menghambat proses produksi yang berlangsung. Oleh sebab, itu penelitian ini dilakukan untuk mengidentifikasi jenis-jenis dan penyebab pemborosan yang terjadi pada proses produksi untuk mengurangi pemborosan dan aktivitas yang tidak memberi nilai tambah pada proses produksi.

Tujuan Penelitian

Tujuan yang ingin dicapai melalui penelitian ini adalah:

1. Mengidentifikasi jenis-jenis waste yang ada pada proses produksi.

2

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi kepada perusahaan mengenai pemborosan yang terjadi pada proses produksi sehingga dapat mengidentifikasi penyebab dan menentukan langkah untuk mengeliminasi pemborosan tersebut. Melalui penelitian ini diharapkan mahasiswa dan

masyarakat mendapat informasi mengenai lean manufacturing dan penerapannya.

TINJAUAN PUSTAKA

Lean Manufacturing

Lean manufacturing merupakan pendekatan sistematik yang digunakan oleh

perusahaan untuk mengidentifikasi tingkat pemborosan atau waste sehingga

mampu menekan atau mengurangi kegiatan yang tidak bernilai tambah (Jacobs and Chase 2008). Menurut Wilson (2010), suatu kegiatan dapat dikategorikan bernilai tambah apabila nilai tersebut menghasilkan sesuatu yang dapat merubah bentuk, ketetapan, dan fungsi dari bahan atau produk. Kegiatan yang tidak memberikan nilai tambah dikategorikan pemborosan yang harus dihilangkan atau diminimalkan untuk meningkatkan keuntungan selama proses.

Istilah lean manufacturing dikembangkan oleh konsep produksi Just In

Time (JIT) yang dipelopori di Jepang oleh Toyota. JIT menjadi terkemuka pada

tahun 1970, tetapi beberapa filosofinya telah berkembang pada tahun 1900-an di Amerika Serikat (Jacobs and Chase 2008). Berdasarkan pada sistem produksi

Toyota, lean memiliki 5 prinsip pendorong (Gasperz 2006), yaitu:

1. Value untuk mengidentifikasi nilai produk berdasarkan perspektif

pelanggan, dimana pelanggan menginginkan produk bermutu superior dengan harga yang kompetitif dan penyerahan yang tepat waktu.

2. Value chain untuk mengidentifikasi pemetaan proses pada value stream

untuk setiap produk.

3. Pull untuk menghilangkan pemborosan dari semua aktivitas sepanjang

aliran produksi.

4. Flow untuk mengorganisasi material, informasi, dan produk agar mengalir

secara lancar dan efisien sepanjang proses.

5. Kaizen / continuous improvement untuk mencari berbagai teknik atau alat

3

Gambar 1 Lima Prinsip Lean

Untuk menerapkan produksi lean, upaya yang dapat dilakukan adalah

dengan melakukan pengurangan nilai waktu siklus (cycle time). Menurut Locher

(2008), waktu siklus adalah waktu yang dibutuhkan terkait untuk menyelesaikan

sebuah aktifitas. Di dalam aliran waktu siklus terdapat kegiatan yang tidak

memberikan nilai tambah. Waktu siklus yang dihasilkan pada sepanjang proses kemudian dijumlahkan menjadi waktu siklus total. Semakin tinggi nilai waktu siklus yang dimiliki sebuah perusahaan maka tingkat responsivitas dan fleksibilitas perusahaan rendah. Sebaliknya, apabila sebuah perusahaan memiliki nilai waktu siklus rendah maka tidak hanya tingkat responsivitas dan aliran dana yang meningkat, tetapi juga peluang bisnis di masa depan (Wilson 2010). Salah

satu metode di dalam lean manufacturing yang dapat digunakan untuk

mengidentifikasi dan mengeliminasi pemborosan adalah value stream mapping.

Pemborosan (waste)

Pemborosan (waste), menurut Presiden Toyota terdahulu, Fujio Cho,

adalah segala hal selain kebutuhan minimum dari alat, bahan, bagian, dan pekerja (waktu kerja) yang sangat penting untuk produksi (Narusawa andShook 2008). Berdasarkan pengembangan definisi Fujio Cho, terdapat 7 pemborosan utama

yang harus dihapuskan dari rantai pasokan, yaitu kelebihan produksi (over

production), waktu menunggu (waiting), pengangkutan (transportation), proses

yang berlebih (over processing), persediaan yang tidak perlu (unnecessary

inventory), gerakan yang tidak perlu (unnecessary motion), dan cacat produksi

(defect). Waste harus dihilangkan guna meningkatkan nilai produk dan

selanjutnya meningkatkan customer value (Ahlstrom 1998).

Value Stream Mapping

Value stream mapping (VSM) merupakan salah satu alat peningkatan

kualitas untuk menerapkan metode lean manufacturing. VSM adalah kegiatan

4

menghasilkan nilai tambah dan pengerjaan ulang. Pembuatan VSM menggunakan

simbol-simbol tertentu (Gambar 2) untuk menggambarkan proses menunggu, penyimpanan, pengambilan keputusan, antrian dan inspeksi (El-Haik dan Al-Aomar 2006).

Gambar 2 Simbol standar dari pemetaan proses

Rahani (2012) menyatakan bahwa VSM adalah metode dari lean yang

dapat menjangkau aliran proses dengan tiga tahap metode. Tahap pertama yaitu

dengan menggambarkan sebuah current state map yang memetakan aliran

informasi dan material yang terjadi di dalam proses secara aktual. Kedua, mengidentifikasi akar penyebab dari permasalahan yang menghambat proses peningkatan, menentukan proses perbaikan apa yang dapat dilakukan di dalam

aliran proses, kemudian menggambarkannya ke dalam sebuah future state map.

Tahap ketiga adalah menentukan rencana implementasi perbaikan ke dalam proses produksi perusahaan yang telah di rumuskan sebelumnya. Namun, pada penelitian

ini tahapan yang dilakukan hanya sampai penggambaran future state map.

Fishbone Diagram

Fishbone diagram disebut juga digram sebab-akibat adalah metode grafis

untuk menemukan penyebab-penyebab suatu masalah (Larson 2003). Prinsip yang dipakai untuk membuat diagram sebab akibat adalah sumbang saran atau

brainstorming. Pada umumnya terdapat 5 faktor utama yang perlu diperhatikan

5

Gambar 3Fishbone Diagram

Fishbone diagram terbagi atas 2 bagian, yaitu:

1. Sebab : faktor yang berpengaruh pada penyelesaian masalah atau

improvement, tediri dari kelompok Man, Material, Method, Machine, dan

Environment (4M 1E)

6

METODE PENELITIAN

Waktu dan Lokasi Penelitian

Penelitian dilaksanakan pada bulan Februari-Maret 2015, bertempat di PT. Toba Pulp Lestari, Tbk yang berlokasi di Desa Sosor Ladang, Kecamatan Permaksian, Kabupaten Toba Samosir, Sumatera Utara.

Jenis, Cara Pengumpulan, dan Sumber Data

Data Deskripsi Data Cara Pengumpulan Sumber

Primer 1. Waktu siklus

2. Jumlah operator Observasi Sepanjang aliran

produksi

3. Waktu Kerja Wawancara Pekerja yang berada di

lapangan

Sekunder 1. Layout Pabrik

Studi literatur dan pengutipan data

Penelitian terdahulu dan data perusahaan 2. Spesifikasi

produk

Data produksi

3. Permintaan produk

Data produksi

4. Data permintaan bahan baku

Data produksi

5. Aliran informasi di lantai produksi

Data produksi

6. Jumlah produksi Data produksi

Prosedur Penentuan Produk Amatan

Penentuan jenis produk amatan dilakukan dengan menggunakan informasi tentang produk berdasarkan jumlah produk yang diproduksi, tingkat permintaan, atau kemiripan proses dalam proses produksi (Locher 2008). Pada penelitian ini, pemilihan produk pada penelitian ini dilakukan dengan pendekatan data jumlah produksi yang dimiliki PT. Toba Pulp Lestari, Tbk.

Penentuan Aliran Proses Produksi

Penelusuran aliran proses dilakukan dengan mengamati langsung aliran proses produksi yag terjadi. Tujuan penelusuran aliran proses adalah untuk mengetahui proses-proses yang terlibat di dalam produksi produk pulp yang akan diamati.

Pemetaan Current StateMap

Pemetaan diawali dengan pengumpulan data dengan pengukuran serta pengamatan langsung di lapangan. Data-data tersebut kemudian diolah untuk

membuat sebuah current state map. Current state map berfungsi memetakan

aliran informasi dan material yang terjadi di dalam setiap tahapan proses produksi

secara aktual. Data yang diperlukan utuk membuat current state map adalah

7

A.Waktu Siklus: pengambilan data dilakukan dengan mengamati dan mengukur

waktu siklus masing-masing pekerjaan secara langsung dengan menggunakan

alat stopwatch. Jumlah pengambilan data waktu dari setiap workstation

disesuaikan dengan metode TPS yakni dilakukan sebanyak 10 kali siklus dalam

setiap worksation. Perhitungan waktu siklus menggunakan tolak ukur modus

terkecil atau nilai yang paling sering muncul dalam suatu pengamatan yang

berbobot paling kecil (Widjaja et al. 2013).

B.Jumlah Operator: proses pendataan dilakukan dengan mengamati dan

menghitung jumlah operator yang bekerja dengan pengamatan langsung di lapangan.

C.Waktu Kerja

D.Jumlah Produksi: pendataan jumlah produksi dilakukan dengan menggunakan

data sekunder PT. Toba Pulp Lestari, Tbk. Data yang digunakan yaitu hasil produksi pada bulan Januari- Februari 2015. Pengolahan dilakukan dengan menggunakan rumus:

produksi hari

akhir produk x

Peta ini kemudian akan menjadi acuan untuk identifikasi terhadap sumber-sumber pemborosan dan menjadi sarana melakukan perbaikan.

Identifikasi Pemborosan dan Penentuan Saran Solusi Perbaikan

Identifikasi pemborosan bertujuan untuk mengetahui pemborosan-pemborosan yang terdapat di sepanjang aliran produksi pulp. Penelusuran identifikasi pemborosan dilakukan dengan cara, sebagai berikut:

1. Penelusuran data downtime pada setiap workstation, bertujuan untuk

mengetahui tingkat performansi dan pencapaian target yang telah ditentukan oleh perusahaan.

2. Penelusuran nilai di dalam aliran produksi, dilakukan dengan menggunakan

salah satu alat dari VALSAT (Value Stream Analysis Tools) yaitu Process

Activity Mapping (PAM). PAM digunakan untuk mengidentifikasi kriteria

aliran nilai yag berada di sepanjang proses produksi, sehingga memudahkan mencari pemborosan yang terjadi.

Penentuan saran solusi perbaikan dilakukan dengan cara penelusuran sebab-akibat pemborosan. Penelusuran diawali dengan wawancara terkait penyebab pemborosan dengan responden yaitu operator-operator yang bekerja di lini produksi pulp dan kepala bagian produksi pulp. Hasil tersebut dirangkum dalam

diagram sebab-akibat atau fishbone diagram.

Memberikan Saran Solusi Perbaikan dengan Future StateMap

Dua kegiatan yang dilakukan pada tahapan ini yaitu pemetaan future state

map serta analisis perbandingan current state map dan future state map. Tujuan

analisis ini adalah untuk mengetahui gambaran kondisi proses masa mendatang

yang akan digunakan sebagai acuan perbaikan. Teknik pemetaan future state sama

dengan current state, namun data - data yang dimuat merupakan data hasil

8

Tahapan terakhir penelitian ini adalah melakukan analisis perbandingan

antara current state map dan future state map. Tujuan dari perbandingan ini

adalah mengetahui nilai peningkatan produktivitas yang akan diperoleh setelah

9

HASIL DAN PEMBAHASAN

Pemilihan Jenis Produk

Pemilihan produk bertujuan untuk mengidentifikasi area target perbaikan dan memulai melakukan pemetaan (Nash and Polling 2009). Menurut Meng dan Dong (2012), manfaat pemilihan produk adalah agar pengamatan dapat dilakukan secara lebih mendalam sehingga dapat menggambarkan situasi pergerakan informasi dan fisik bahan baku maupun produk pada masa sekarang yang digunakan untuk mencari pemborosan dan usaha perbaikan yang akan dilakukan. Berdasarkan data jenis produk diketahui bahwa PT. Toba Pulp Lestari, Tbk

memproduksi 2 jenis produk, yaitu bleached kraft pulp dan dissolving kraft pulp.

Pada tahun 2015 perusahaan hanya memproduksi produk dissolving kraft pulp.

Pemilihan jenis produk dilakukan dengan mengurutkan produk berdasarkan jumlah produksi kemudian dibuat persentasi akumulasinya. Produk yang dipilih merupakan produk dominan atau mencapai 80% dari total produksi.

Tabel 1 Jumlah produksi berdasarkan data produksi bulan Februari 2015

No Produk Quantity %

1 Bleached Kraft Pulp 0 0

2 Dissolving Kraft Pulp 13 767.66 100

Total 13 767.66 100

Pemetaan Keadaan Aktual Aliran Produksi

Pada tahapan ini dilakukan dua jenis kegiatan yaitu, mengumpulkan dan

mengolah data-data untuk pemetaan serta pemetaan current state yang

menggambarkan kondisi aktual dilapangan.

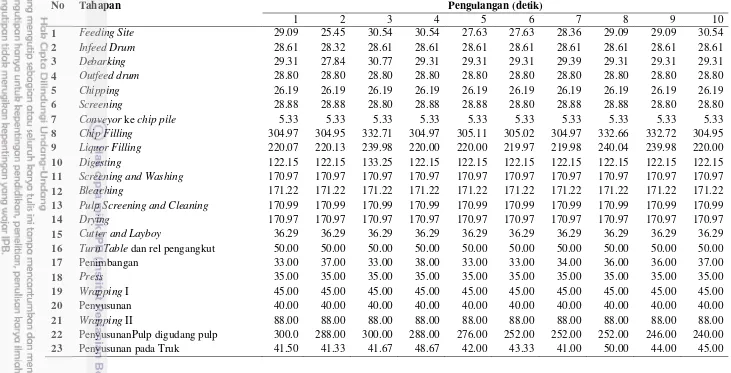

Waktu Siklus

Waktu siklus diperoleh melalui time study yang dilakukan untuk setiap

workstation yang melakukan proses produksi yang berulang dan terus menerus.

Metode time study yang digunakan adalah stopwatch time study. Jumlah

pengambilan data waktu dari setiap workstation disesuaikan dengan metode

Toyota Production System sebanyak 10 kali pengulangan dalam 1 workstation.

(Toyota Motor Corporation 2006). Hasil pencatatan time study pada setiap

workstation dapat dilihat pada tabel 2.

Data mengenai waktu siklus atau cycle time diperlukan sebagai input

dalam perancangan current state value stream map. Menurut Saftiana dkk (2007),

cycle time terdiri dari value added activity dan non value added activity. Value

added activity yaitu waktu melakukan suatu proses, sedangkan non value added

activity terdiri dari waktu penjadwalan (schedule time), waktu inspeksi (inspection

time), waktu pemindahan (moving time), waktu tunggu (waiting time), dan waktu

10

Tabel 2 Data time study setiap workstation

No Tahapan Pengulangan (detik)

1 2 3 4 5 6 7 8 9 10

1 Feeding Site 29.09 25.45 30.54 30.54 27.63 27.63 28.36 29.09 29.09 30.54

2 Infeed Drum 28.61 28.32 28.61 28.61 28.61 28.61 28.61 28.61 28.61 28.61

3 Debarking 29.31 27.84 30.77 29.31 29.31 29.31 29.39 29.31 29.31 29.31

4 Outfeed drum 28.80 28.80 28.80 28.80 28.80 28.80 28.80 28.80 28.80 28.80

5 Chipping 26.19 26.19 26.19 26.19 26.19 26.19 26.19 26.19 26.19 26.19

6 Screening 28.88 28.88 28.80 28.88 28.88 28.80 28.88 28.88 28.80 28.80

7 Conveyor ke chip pile 5.33 5.33 5.33 5.33 5.33 5.33 5.33 5.33 5.33 5.33

8 Chip Filling 304.97 304.95 332.71 304.97 305.11 305.02 304.97 332.66 332.72 304.95

9 Liquor Filling 220.07 220.13 239.98 220.00 220.00 219.97 219.98 240.04 239.98 220.00

10 Digesting 122.15 122.15 133.25 122.15 122.15 122.15 122.15 122.15 122.15 122.15

11 Screening and Washing 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97

12 Bleaching 171.22 171.22 171.22 171.22 171.22 171.22 171.22 171.22 171.22 171.22

13 Pulp Screening and Cleaning 170.99 170.99 170.99 170.99 170.99 170.99 170.99 170.99 170.99 170.99

14 Drying 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97 170.97

15 Cutter and Layboy 36.29 36.29 36.29 36.29 36.29 36.29 36.29 36.29 36.29 36.29

16 Turn Table dan rel pengangkut 50.00 50.00 50.00 50.00 50.00 50.00 50.00 50.00 50.00 50.00

17 Penimbangan 33.00 37.00 33.00 38.00 33.00 33.00 34.00 36.00 36.00 37.00

18 Press 35.00 35.00 35.00 35.00 35.00 35.00 35.00 35.00 35.00 35.00

19 Wrapping I 45.00 45.00 45.00 45.00 45.00 45.00 45.00 45.00 45.00 45.00

20 Penyusunan 40.00 40.00 40.00 40.00 40.00 40.00 40.00 40.00 40.00 40.00

21 Wrapping II 88.00 88.00 88.00 88.00 88.00 88.00 88.00 88.00 88.00 88.00

22 PenyusunanPulp digudang pulp 300.0 288.00 300.00 288.00 276.00 252.00 252.00 252.00 246.00 240.00

23 Penyusunan pada Truk 41.50 41.33 41.67 48.67 42.00 43.33 41.00 50.00 44.00 45.00

11

Perhitungan waktu siklus menggunakan tolak ukur modus terkecil atau nilai yang paling sering muncul dalam suatu pengamatan yang berbobot paling

kecil (Widjaja et al. 2013). Di bawah ini merupakan data waktu siklus pada lantai

produksi.

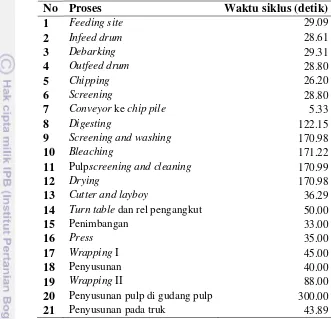

Tabel 3 Data Waktu siklus pada setiap proses

No Proses Waktu siklus (detik)

1 Feeding site 29.09

9 Screening and washing 170.98

10 Bleaching 171.22

11 Pulpscreening and cleaning 170.99

12 Drying 170.98

13 Cutter and layboy 36.29

14 Turn table dan rel pengangkut 50.00

15 Penimbangan 33.00

16 Press 35.00

17 Wrapping I 45.00

18 Penyusunan 40.00

19 Wrapping II 88.00

20 Penyusunan pulp di gudang pulp 300.00

21 Penyusunan pada truk 43.89

Penyusunan pulp di warehouse memerlukan waktu terpanjang, yaitu

selama 300 detik, tetapi proses ini tidak memberikan nilai tambah terhadap

produk. Proses penyusunan pulp di warehouse hanya berupa transportasi atau

perpindahan. Hasil pengukuran menunjukkan bahwa proses yang memiliki waktu

siklus terpanjang dan memberi nilai tambah adalah bleaching yaitu selama 171.22

detik, hal ini dikarenakan proses bleaching melalui empat tower (D0, EOP, D1,

dan D2). Tahapan bleaching memberikan nilai tambah pada produk berupa

peningkatan kecerahan (brightness). Waktu siklus terpendek yang tidak

memberikan nilai tambah adalah proses transportasi chip ke chip pile, selama 5.33

detik. Tahapan chipping merupakan tahapan merubah log menjadi chip dengan

cara mencacah log. Tahapan ini memberikan nilai tambah dan memerlukan waktu siklus selama 26.20 detik.

Jumlah Operator

12

mengenai jumlah operator dapat dilihat pada Lampiran 1. Jumlah operator yang bekerja pada keseluruhan proses produksi PT. Toba Pulp Lestari, Tbk dinilai sudah tepat, dikarenakan setiap operator memiliki tugas spesifik. Operator bertangung jawab terhadap setiap faktor yang terkait proses yang ditanganinya. Proses produksi dikontrol dengan menggunakan komputer dalam ruang kontrol.

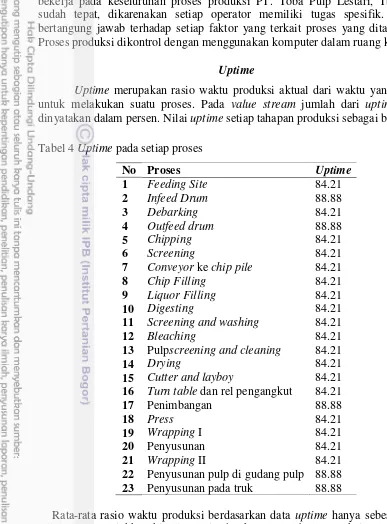

Uptime

Uptime merupakan rasio waktu produksi aktual dari waktu yang tersedia

untuk melakukan suatu proses. Pada value stream jumlah dari uptime proses

dinyatakan dalam persen. Nilai uptime setiap tahapan produksi sebagai berikut:

Tabel 4 Uptime pada setiap proses

No Proses Uptime

11 Screening and washing 84.21

12 Bleaching 84.21

13 Pulpscreening and cleaning 84.21

14 Drying 84.21

15 Cutter and layboy 84.21

16 Turn table dan rel pengangkut 84.21

17 Penimbangan 88.88

18 Press 84.21

19 Wrapping I 84.21

20 Penyusunan 84.21

21 Wrapping II 84.21

22 Penyusunan pulp di gudang pulp 88.88

23 Penyusunan pada truk 88.88

Rata-rata rasio waktu produksi berdasarkan data uptime hanya sebesar 88.53.

13

Concesion Area Production Control

Pulp Screening and Cleaning

Pulp Screening and Cleaning 170.99

122.15 170.97 171.22 170.99

Infeed drum Outfeed drum

Turn Table dan Rel Pengangkut

170.97 40 88 251.35

300

28.61 28.80 5.33 50

Penyusunan

Total Cycle Time = 2178.58 Total VA Cycle Time = 1995.62 Total NVA Cycle Time = 182.96

Gambar 4 Current State Value Stream Mapping Produk Dissolving Kraft Pulp

14

Berdasarkan pemetaan peta kondisi aktual, diketahui bahwa waktu dari kegiatan yang memberikan nilai tambah sepanjang aliran produksi DKP sebesar 1 990.16 detik, sedangkan total waktu kegiatan yang tidak memberikan nilai tambah sebesar 189.17 detik. Peta kondisi aktual dapat disimpulkan seperti pada tabel di bawah ini.

Tabel 5 Analisis current state map value stream mapping

Identifikasi Pemborosan

Tahapan identifikasi perbaikan dilakukan dengan menganalisis data downtime

pada setiap bagian produksi. Proses identifikasi dilanjutkan dengan menelusuri aliran proses produksi, untuk mengetahui bagian proses yang masih dapat dilakukan

perbaikan. Pemborosan terbesar yang terjadi pada lantai produksi adalah defect atau

cacat produksi, arena membutuhkan waktu sebesar 1 260.08 detik/unit. Hasil produksi yang ditolak atau cacat menganggu produksi dan membutuhkan pengerjaan ulang yang mahal (Imai 1997). Pemborosan ini dapat mengakibatkan terjadinya

pemborosan lain berupa pemborosan pada persediaan (inventory). Produk cacat yang

disimpan pada gudang untuk dilakukan pengolahan kembali tidak memberikan nilai tambah. Sebaliknya, penyimpanan menambah biaya operasi dengan bertambahnya kebutuhan tempat, peralatan, dan tugas tambahan berupa operasional maupun administrasi (Imai 1997).

Data produksi perusahaan dan data defect menjelaskan bahwa terdapat defect

atau grade off pada hasil produksi DKP. Data produk cacat yang belum diproses

ulang dapat dilihat pada lampiran 1. Cacat produksi terbesar yang terjadi berupa low

brightness. Cacat produksi ini berupa produk dengan tingkat kecerahan yang lebih

kecil dari 89%. Produk yang digolongkan off grade adalah produk yang tidak

memenuhi standar yang diterapkan perusahaan seperti pada Tabel 8.

Waktu Total (detik)

Total cycle time 2 178.58

Total value added time 1 995.62

15

Tabel 6 Karakteristik Dissolving Kraft Pulp PT. Toba Pulp Lestari Tbk

Karakteristik Pulp Standar Satuan Spesifikasi

Grade A Grade I Grade II HVG

Viskositas SCAN

CM 1599

Pemborosan terbesar yang terjadi pada lantai produksi adalah defect atau cacat

produksi. Hasil produksi yang ditolak atau cacat menganggu produksi dan membutuhkan pengerjaan ulang yang mahal (Imai 1997). Pemborosan ini dapat mengakibatkan terjadinya pemborosan lain berupa pemborosan pada persediaan

(inventory). Produk cacat yang disimpan pada gudang untuk dilakukan pengolahan

kembali tidak memberikan nilai tambah. Sebaliknya, penyimpanan menambah biaya operasi dengan bertambahnya kebutuhan tempat, peralatan, dan tugas tambahan berupa operasional maupun administrasi (Imai 1997).

Cacat produksi terbesar yang terjadi berupa low brightness. Cacat produksi ini

berupa produk dengan tingkat kecerahan yang lebih kecil dari 89%. Jumlah produk

cacat produksi low brightness sebesar 277.31 ton dari total 417.08 ton pulp cacat

produksi.

Penelusuran Penyebab Pemborosan

Penelusuran aliran produksi dilakukan dengan menggunakan salah satu alat

VALSAT (Value Stream Mapping Analysis Tools) yaitu PAM (Process Activity

Mapping). PAM merupakan alatyang digunakan untuk merekam seluruh aktivitas

dari suatu proses dan berusaha untuk mengurangi aktivitas yang kurang penting, menyederhanakan, sehingga dapat mengurangi pemborosanyang terjadi. Alat ini

membagi aktivitas menjadi 5 (lima) jenis kategori yaitu Operation, Transport,

16

Tabel 7Process ActivityMapping (PAM) kondisi aktual

No Aktivitas Mesin/ Alat Waktu

1 Pengangkutan kayu ke infeed drum Excavator +

grapple

29.09 1 √ NNVA

2 Penyusunan kayu di feeding site Excavator +

grapple

2.54 1 √ NNVA

3 Transfer kayu ke drum debarker Conveyor 28.61 1 √ NNVA

4 Pengulitan kayu Drum Debarker 29.31 1 √ VA

5 Pengangkutan kayu kecil ke chipper dan

pemisahan dari logam atau batu

Truk 3.13 1 √ NNVA

12 Pembersihan conveyor yang mengalami

plug-up

Belt Conveyor 900 √ NNVA

13 Pengisian cairan pemasak Filling Machine 23.9 1 √ NNVA

14 Pemasakan chip Digester 122.15 1 √ VA

15 Pencucian dan penyaringan pulp Screener and

washer

170.99 1 √ VA

16 Pemutihan pulp (bleaching) D0,EOP,D1,D2 171.22 1 √ VA

17 Screening and Cleaning Screener and

17

No Aktivitas Mesin/ Alat Waktu

(detik)

Jumlah Operator

Aktivitas VA/

NVA/NNVA

O T I S D

21 Penimbangan lembaran pulp (200 kg) Timbangan digital 33.83 1 √ VA

22 Pengempaan lembaran pulp Hydraulic Press 35 1 √ VA

23 Menunggu lembaran pulp untuk dibungkus 3.58 √ NVA

24 Membungkus 1 bale pulp Packaging Machine 45 1 √ VA

25 Penyusunan pulp untuk dibungkus Packaging Machine 40 √ VA

26 Menunggu bale pulp untuk dibungkus 8.58 √ NVA

27 Membungkus 1 unit pulp (8 bale) Wrapper 88 √ VA

28 Menyusun pulp di ware house Overhead Crane 300 √ NNVA

29 Menyusun pulp reject pada ware house Overhead Crane 290 √ NVA

30 Menyusun pulp pada truk Overhead Crane 43.89 √ VA

18

Dari hasil penggambaran PAM-current state diketahui bahwa total waktu kegiatan

yang memberikan nilai sepanjang aliran proses produksi sebesar 1 944.16 detik, sedangkan untuk kegiatan yang penting tetapi tidak memberikan nilai tambah diketahui sebesar 6 495.66 detik. Sementara, kegiatan tidak bernilai tambah yang

terdapat didalam aliran sebesar 302.16 setik. Salah satu kegiatan non value added

adalah repulp, dimana harus dilakukan pengerjaan ulang terhadap produk cacat.

Pengerjaan ulang produk cacat membutuhkan banyak waktu, mulai dari pengeluaran

produk dari pulp warehouse, membuka pembungkus kawat dan kertas, pengangkutan

dengan forklift, dan proses ulang pada pulp machine.

Gambar 5 Persentase waktu pada lantai produksi.

Penelusuran penyebab pemborosan dilakukan untuk mengetahui penyebab

pemborosan yang terjadi pada hasil produksi DKP low brightness. Penelusuran

dilakukan dengan menggunakan diagram tulang ikan. Menurut Ishikawa dalam Rampersad (2001) diagram tulang ikan ialah metode grafik yang menunjukkan hubungan antar akibat dari suatu permasalahan dengan penyebab yang menyebabkan masalah tersebut timbul. Analisis dilakukan berdasarkan lima faktor utama penyebab pemborosan. Untuk mengetahui penyebab-penyebab permasalahan yang terjadi secara lengkap pada bagian produksi dapat dilihat pada Gambar 3.

19

Hasil uji quality control diketahui di tengah proses produksi

White water mengandung kotoran

Penggunaan white water yang berulang Kualitas Air

Umur kayu Zat cair pencuci pulp

Penggunaan white water yang berulang

Gambar 6 Diagram tulang ikan cacat produksi kategori low brightness

Gambar 7 dapat menjelaskan bahwa penyebab cacat produksi low brightness

dapat disebabkan oleh beberapa faktor. Cacat produksi untuk kategori low brightness

disebabkan adanya titik jenuh white water pencuci pulp. White water yang digunakan

secara berulang dapat mengandung akumulasi kotoran hasil pencucian sebelumnya.

Setelah akar penyebab dari masalah defect teridentifikasi, maka perlu

dilakukan penetapan rencana tindakan unruk melakukan peningkatan kualitas (Gaspersz 2002 dalam Susetyo et al. 2011).

Pembuatan Future State Map Menentukan Takt time

Proses produksi tak time menentukan target waktu berapa lama sebuah proses

dilakukan. Tak time mencerminkan kecepatan penjualan dalam satu hari. Apabila

kecepatan produksi lebih cepat daripada waktu penjualan maka akan terjadi

penumpukan produk atau menjadi inventory, sedangkan apabila waktu produksi lebih

lamadaripada waktu penjualan maka waktu tunggu menjadi lebih lama. Perhitungan takt time dilakukan dengan menggunakan rumus:

volume

Nilai takt time dari setiap tahapan produksi dapat dilihat pada tabel 8.

Usia mesin yang sudah terlalu tua Biaya penggantian mesin yang terlalu

20

Tabel 8 Takt time pada setiap tahapan produksi

No Proses Takt time (detik)

1 Feeding Site 26.18

2 Infeed Drum 26.18

3 Debarking 26.18

4 Outfeed drum 26.18

5 Chipping 26.18

6 Screening 26.18

7 Conveyor ke chip pile 5.24

8 Chip Filling 287.51

9 Liquor Filling 201.24

10 Digesting 108.00

11 Screening and Washing 156.52

12 Bleaching 163.64

13 Pulp Screening and Cleaning 156.52

14 Drying 156.52

15 Cutter and Layboy 31.42

16 Turn Table dan rel pengangkut 31.42

17 Penimbangan 31.42

18 Press 31.42

19 Wrapping I 31.42

20 Penyusunan 31.42

21 Wrapping II 31.42

22 PenyusunanPulpdi Warehouse 251.35

23 Penyusunanpada Truk 31.42

Dengan pendekatan waktu kerja terhadap takt time, kita dapat mengurangi

biaya akibat dari kemungkinan adanya produksi yang berlebihan atau mengejar

produksi sesuai dengan permintaan pelanggan. Dengan adanya takt timeline, maka

operator akan memproduksi barang pada jumlah dan waktu yang dibutuhkan.

21

Perbandingan antara waktu siklus dengan waktu takt menunjukkan kemungkinan perbaikan yang dapat dilakukan. Pada gambar 11 dapat dilihat bahwa terdapat peluang perbaikan pada setiap workstation. Tahapan yang memerlukan perbaikan dan peningkatan kinerja adalah penyusunan pulp di gudang. Pengamatan di lapangan menunjukkan bahwa sistem penyusunan pulp di gudang tidak dilakukan

dengan sistem First In First Out (FIFO). Penyusunan disusun dalam 3 atau 4 baris

menggunakan head crane tanpa memperhatikan waktu produksi unit tersebut.

Dengan menerapkan sistem FIFO dan mengatur tempat penumpukan hasil produksi, maka waktu yang dibutukan untuk melakukan pekerjaan ini dapat semakin efisien.

Waktu yang dibutuhkan setiap workstation menjadi lebih singkat dan

meningkatkan produktivitas. Penerapkan waktu takt menyebabkan perusahaan dapat memproduksi sesuai dengan jumlah permintaan pelangggan. Waktu produksi yang

sesuai dengan waktu takt sesuai tujuan lean manufacturing yaitu menciptakansistem

produksi yang mampu beradaptasi secara cepat terhadap perubahan kebutuhan pelanggan.

Tabel 9Perbandingan Waktu pada Current State Map dan Future State Map

Perbandingan Current State Map Future State Map

Total Cycle Time 2 178.58 1 824.61

Total Value added time 1 995.62 1 779.77

Total Non Value added time 182.96 62.84

Dalam future state map terjadi pengurangan waktu pada setiap tahapan

produksi. Waktu yang berkurang menunjukkan tingkat kecepatan proses yang diharapkan dapat dilakukan untuk menjawab permintaan pelanggan. Pada aliran

proses produksi terdapat proses yang dihilangkan berupa debarking. Proses ini

22

Hal ini sesuai dengan hasil pengamatan dan penelitian, bahwa proses debarking

memiliki pemborosan berupa kayu kecil yang ikut terbawa aliran limbah kulit kayu dan chip yang masih memiliki kulit kayu. Kayu kecil ini membutuhkan proses

pengerjaan berupa pengumpulan dan pengangkutan ke chipper. Dengan merubah

23

Concesion Area Production Control Pulp Screening and

Cleaning

Pulp Screening and Cleaning 156.52

156.52 163.64 156.52 156.52 Infeed drum Belt

Conveyor Turn Table dan

Rel Pengangkut

31.42 31.42 251.35 31.42

C / T (second)

Total Cycle Time = 1842.61 Total Value Added Time = 1779.77 Total Non Value Added Time = 62.84

Gambar 7Future State Value Stream Mapping Dissolving Kraft Pulp

24

Saran Perbaikan

Proses produksi diharapkan dapat menghasilkan produk bebas cacat. Untuk mencapai hasil yang baik maka diperlukan bahan baku yang mendukung

proses produksi. Pada bagian wood preparation, sebaiknya bahan baku yang

digunakan berupa kayu yang sudah dikuliti dari sektor untuk mengurangi defect

dan mempercepat proses produksi.

Bila terjadi kesalahan di tempat kerja, seperti menghasilkan produk cacat atau mengecewakan konsumen, manajer wajib mencari akar penyebab masalah,

mengambil tindakan untuk mengatasi keadaan tersebut. Dalam istilah kaizen,

manajer haruslah menerapkan siklus PDCA (plan-do-check-act) (Imai 1999).

Pada cacat produksi berupa low brightness, perlu dilakukan penelitian mengenai

titik jenuh White water sehingga dapat diketahui waktu optimal penggunaannya.

Perbaikan dan pengamatan perlu dilakukan dalam menentukan apakah

terdapat masalah pada mesin pembuatan lembaran pulp (pulp machine) sebelum

digunakan. Apabila terdapat masalah, pebaikan perlu dilakukan sebelum mesin tersebut digunakan. Menurut Heizer dan Render (2010), pemeliharaan yang

dilakukan oleh karyawan mungkin hanya berupa “pembersihan, pengujian,dan pengamatan”, tetapi jika setiap operator melaksanakan aktivitasdalam batas

kemampuannya, maka manajer telah melangkah ke arah pemberdayaan karyawan dan pemeliharaan sistem. Pemeliharaan preventif mencangkup pemeriksaan dan pemeliharaan rutin serta menjaga fasilitas tetap dalam kondisi baik. Hal ini dimaksud untuk membangun sebuah sistem yang akan menemukan kegagalan potensial dan melakukan perubahan atau perbaikan yang mencegah terjadinya kegagalan (Heizer dan Render 2010).

White water disarankan untuk diganti pada saat penggunaannya telah

mencapai titik jenuh. Kebersihan White water perlu dipantau sesering mungkin

(misal: dilakukan pemantauan kebersihan White water pada setiap shift). White

water yang digunakan untuk mencuci lembaran pulpakan menurunkan brightness

jika sudah mengandung banyak kotoran. Perlu dilakukan pengujian titik jenuh

White water untuk menentukan jadwal penggantiannya.

Kesalahan atau kecerobohan manusia di sepanjang lantai produksi dapat terjadi karena terdapat beberapa proses yang dilakukan secara manual oleh karyawan. Oleh karena itu, sangsi atau teguran terhadap karyawan yang ceroboh perlu dilakukan Dengan sangsi atau teguran ini, efek jera diharapkan akan terjadi pada karyawan yang ceroboh atau melakukan kesalahan. Untuk mengurangi kesalahan yang disebabkan karena pekerja mengalami kelelahan, maka waktu istirahat yang cukup bagi pekerja perlu diperhatikan. Jumlah total waktu yang dibutuhkan untuk istirahat berkisar rata-rata 15% dari total waktu kerja, tetapi persentase tersebut juga dapat bergantung pada tipe pekerjaan. Bekerja dengan frekuensi istirahat yang sering akan lebih baik dibandingkan yang jarang. Beberapa kali melakukan istirahat pendek (3-5 menit) akan memberikan hasil yang lebih baik ditinjau dari output yang dihasilkan maupun efek terhadap fisik tubuh daripada diberikan sekaligus istirahat dalam jangka waktu panjang

(Wignjosoebroto 2003). Dengan mengurangi defect, maka perusahaan dapat

mengurangi biaya pengerjaan ulang dan dapat lebih mengatur inventory.

25

SIMPULAN DAN SARAN

Simpulan

Dilihat dari pengolahan data dan analisa dalam penelitian ini, maka dapat disimpulkan bahwa pemborosan yang terjadi pada lantai produksi berupa waktu menunggu, produk cacat, dan persediaan. Pemborosan terbesar berupa produk

cacat atau produk pulp grade off. Pemborosan ini memerlukan pengerjaan ulang

yang membutuhkan biaya mahal dan waktu pengerjaan yang panjang, selain itu juga berdampak pada persediaan. Total waktu yang dibutuhkan pada kondisi awal produksi untuk keseluruhan proses adalah sebesar 2 178.58 detik, sedangkan pada kondisi perbaikan total waktu yang dibutuhkan untuk keseluruhan proses adalah 1 894.97 atau berkurang sebanyak 13.02%. Waktu produksi yang lebih singkat menunjukkan tingkat kecepatan proses yang diharapkan dapat dilakukan untuk

menjawab permintaan pelanggan dengan mengurangi waste pada lantai produksi.

Saran

Perlu dilakukan kajian lebih dalam terhadap aspek-aspek lain pada aliran

proses produksi yang mempengaruhi value stream. Aspek-aspek yang dimaksud

seperti, downtime (waktu off mesin karena adanya gangguan dari dalam maupun

dari luar mesin), kinerja operator, ketersediaan bahan yang diperlukan untuk

proses, dan lain-lain. Perlu dibuat dokumen prosedur terstandar (standardized

work chart, standardized work combination table, dan production capacity sheet)

26

DAFTAR PUSTAKA

Ahlstrom P. 1998. Sequence in the implementation of lean production. European

Management Journal. 16 (3): 327-334.

El-Haik B, Al-Omar R. 2006. Simulation Based Lean Six Sigma and Design For

Six Sigma. New Jersey (US): John Wiley and Sons.

Gasperz V. 2006. Lean Six Sigma. Jakarta (ID): PT Gramedia Pustaka Utama.

Hazmi FW, Karningsih PD, Suprriyatno H. 2012. Penerapan lean manufacturing

untuk mereduksi waste di PT Arisu. Jurnal Teknik ITS. [Internet]. [dikutip

18 Februari 2015]; 1 (1): 135-140. Dapat diunduh dari:

Imai M. 1997. Gemba Kaizen. Jakarta (ID): Pustaka Binaman Pressindo.

Jacobs FR, Chase RB. 2008. Operation and Supply Management: The Core. New

York (US): Mc Graw-Hill.

Larson A. 2003. Demistifying Six Sigma. New York (US): Amacom.

Locher D. 2008. Value Stream Mapping for Lean Development: A How-To Guide

dor Streamlining Time to Market. New York (US): CRC Press.

Meng B, Dong M. 2012. Research on the lean process process reengineering based on value stream mapping for Chinese enterprise. Management Science And Engineering. 6(2): 103-106.

Narusawa T, Shook J. 2008. Kaizen Express 2ndedition. Japan (JPN): Lean

Enterprise Institute.

Nash M, Polling S. 2008. Mapping The Total Value Stream: A Comprehensive

Guide for Production and Transactional Processes. New York (US): CRC

Press.

Rahani AR, Al-Ashraf M. 2012. Production flow analysis through value stream

mapping: a lean manufacturing process study. IRIS. 41 (2012):1727-1234

Rampersad H. 2001. Total Quality Management: An Excecutive Guide to Continuous Improvement. Berlin (GER): Springer-Verlag.

Saftiana Y, Ermadiana, Andriyanto RW. 2007. Analisis manufacturing cycle

effectiveness dalam meningkatkan cost effective ada pabrik pengolahan

kelapa sawit. Jurnal Akutansi Keuangan. [Internet]. [dikutip 18 Februari

2015]; 12 (1): 106-121.Dapat diunduh dari:

http://fe-akuntansi.unila.ac.id/jak/JAK%20Januari%202007-1-1.pdf

Singggih ML, Tjiong W. 2011. Perbaikan Sitem Produksi Divisi Injection dan Blow Plastik. Prosiding Seminar Nasional Manajemen Tekhnologi XIII (8). doi: 978-602-97491-2-0 (2011).

Susetyo J, Winami, Hartanto C. 2011. Aplikasi six sigma DMAIC dan kaizen

sebagai metode pengendalian dan perbaikan kualitas produk. Jurnal Teknologi. [Internet]. [dikutip 18 Februari 2015]; 4(1): 87. Dapat diunduh dari: http://core.ac.uk/download/pdf/25859171.pdf

Toyota Motor Corporation. 2006. Toyota Production System: Kaizen Standarisasi

Widjaja WA, Rahardjo J. 2013.Peningkatan produktivitas enaga kerja area produksi assy air cleaner di PT Astra Otoparts divisi adiwira plastik. Jurnal Tirta. [Internet]. [dikutip 06 April 2015]; 1(2): 81-88. Dapat diunduh dari:

https://www.academia.edu/9596106/Peningkatan_Produktivitas_Tenaga_ Kerja_Area_Produksi_Assy_Air_Cleaner_di_PT_Astra_Otoparts_Divisi_ Adiwira_Plastik

Wignjosoebroto S. 2003. Ergonomi Studi Gerak dan Waktu. Surabaya (ID): Guna Widya.

28

29

Lampiran 1 Jumlah Operator Setiap Tahapan Produksi

Tahapan Operator Keterangan

Feeding Site (Eskavator) 1

Infeed drum 1

Debarking 1 Operator sama dengan infeed drum

Outfeed drum 1 Operator sama dengan infeed drum

Chipping 1 Operator sama dengan infeed drum

Screening 1 Operator sama dengan infeed drum

Conveyor ke chip pile 1 Operator sama dengan infeed drum

Digester 1

Chip Filling 1 Operator sama dengan digester

Liquor Filling 1 Operator sama dengan digester

Washer / Screening 1

Bleaching

1 Operator sama dengan Washer /

screening

Pulp Screening and Cleaning 1

Drying

1 Operator sama dengan pulp

screening and cleaning

Cutter and Layboy 1

Baleing line 2

Penyusunan pulp di gudang

penyimpanan 2

Penyusunan pada Truk 3

30

Lampiran 2 Data produk defect DKP yang belum di repulp dalam bulan Februari

Date Production Lot No/Quantity Units Weight S18 Visc T-206 Brite ISO Pentosan Remarks

1/2/2015 25 5 7.9 2.7 11.0 89.6 2.6 S-10 = 9.0%

26 6 9.7 2.7 11.0 89.5 2.6

27 6 9.7 2.7 11.5 89.4 2.6

28 6 9.7 2.7 11.5 89.5 2.6

3/2/2015 22 3 4.8 2.7 14.7 88.5 2.7 Low brightness

23 4 6.4 2.7 15.0 88.6 2.7

24 2 3.2 2.7 15.0 88.7 2.7

25 2 3.2 2.7 14.7 88.6 2.7

26 3 4.8 2.7 14.7 88.6 2.7

4/2/2015 1 7 11.3 3.0 13.7 88.5 2.7 Low brightness

2 7 11.3 3.0 13.7 88.5 2.7

13/02/2015 2 4 6.3 3.2 11.0 89.8 2.9 Height Moisture

23/02/2015 33 8 12.9 2.8 13.0 88.7 2.2 Low brightness

34 7 11.3 2.8 13.0 88.7 2.2

35 6 9.6 2.8 13.0 88.6 2.2

36 6 9.6 2.8 13.0 88.7 2.2

37 8 12.9 2.8 12.7 88.5 2.2

38 8 12.9 2.8 12.7 88.5 2.2

39 4 6.4 2.8 13.2 88.6 2.2

40 7 11.3 2.8 13.2 88.7 2.2

24/02/2015 25 8 12.7 2.8 12.5 88.5 2.4 Low brightness

26 8 12.7 2.8 12.5 88.5 2.4

27 8 12.8 2.8 13.5 88.5 2.4

31

28 8 12.9 2.8 13.5 88.3 2.4

29 8 12.9 2.8 13.2 88.5 2.4

30 8 12.9 2.8 13.2 88.7 2.4

31 8 12.7 2.8 13.0 88.7 2.4

32 8 12.8 2.8 13.0 88.7 2.4

33 8 12.7 2.8 13.2 88.8 2.4

26/02/2015 33 7 11.2 2.8 10.0 89.8 2.5 Height S-10 = 8.5%

34 4 6.5 2.8 10.0 89.9 2.5

35 3 4.8 2.8 10.0 89.8 2.5

36 6 9.7 2.8 10.0 89.7 2.5

37 6 9.7 2.8 10.0 89.5 2.5

38 4 6.4 2.8 10.0 89.4 2.5

32

Lampiran 3 Produksi harian dan cacat produksi pada bulan Februari 2015

Tanggal Total produksi (ton) Cacat produksi

Ton %

1 426.960 0.000 0.000

2 309.044 0.000 0.000

3 558.943 0.000 0.000

4 349.507 9.671 2.770

5 495.187 0.000 0.000

6 518.090 33.699 6.500

7 489.588 57.901 11.830

8 561.118 31.676 5.650

9 494.419 25.503 5.160

10 363.213 12.819 3.530

11 510.479 0.000 0.000

12 555.346 0.000 0.000

13 569.081 0.000 0.000

14 570.339 0.000 0.000

15 559.758 0.000 0.000

16 570.717 7.780 1.360

17 525.954 0.000 0.000

18 302.280 0.000 0.000

19 555.044 0.000 0.000

20 591.665 38.734 6.550

21 603.519 38.288 6.340

22 584.010 51.305 8.780

23 523.446 40.286 7.700

24 449.288 0.000 0.000

25 575.643 4.837 0.840

26 538.700 8.123 1.510

27 496.258 19.307 3.890

28 502.612 3.213 0.640

33

Lampiran 4Time Observation Sheet

34

RIWAYAT HIDUP

Penulis dilahirkan di Porsea, Sumatera Utara pada tanggal 16 Maret 1993 sebagai anak ketiga dari lima bersaudara dalam keluarga Bapak Almarhum Jaumur Parjuangan Marpaung dan Ibu Ratna Purba. Jenjang pendidikan formal yang telah dilalui penulis adalah SMP Frater Padang, SMAN 1 Padang. Pada tahun 2011 penulis diterima sebagai mahasiswa di Institut Pertanian Bogor melalui jalur SNMPTN Undangan. Penulis telah melaksanakan Praktek Pengenalan Ekosistem Hutan di Kamojang dan Sancang Barat, Jawa Barat, serta Praktek Pengelolaan Hutan di Hutan Pendidikan Gunung Walat, KPH Cianjur, dan PGT Sindangwangi. Penulis adalah penerima beasiswa bidikmisi. Selain aktif dalam perkuliahan, penulis juga aktif dalam kegiatan lain, antara lain: Leader Pengajar Agama Tim SMAN 2 Bogor Komisi Pelayanan Siswa PMK IPB (2013), Ketua Kamp Pembimbing Siswa se-Bogor (2013), Koordinator tim Pengajar Agama Tim SMAN 2 Bogor Komisi Pelayanan Siswa PMK IPB (2014), Pemerhati Persekutuan Fakultas Kehutanan (2014), International Forest Student Assosiation atau IFSA (2013-2014), Ikatan Pelajar Mahasiswa Minang (2012-2013), Ikatan Mahasiswa Siantar dan sekitarnya (2012-2014), Himpunan Profesi Mahasiswa Hasil Hutan atau Himasiltan (2012-2014), Anggota Divisi Dekorasi Google ICT

IPB (2014), Penanggung jawab acara Logcoustic The 6th FORTEX Himasiltan