PRA RANCANGAN PABRIK BIODIESEL

DARI MINYAK JELANTAH

DENGAN KAPASITAS 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik

OLEH :

EDWARD HARIANJA

NIM : 080425041

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN BIODIESEL

DARI MINYAK JELANTAH

DENGAN KAPASITAS 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Teknik

OLEH :

EDWARD HARIANJA

NIM : 080425041

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(

Dr.Ir.Iriany, M.Si

)

(

Dr.Eng.Ir.Irvan, M.Si

)

NIP. 19640613 199003 2 001

NIP. 19680820 199501 1 001

Mengetahui, Koordinator Tugas Akhir

(

Dr.Eng.Ir.Irvan, M.Si

)

NIP. 19680820 199501 1 001

PROGRAM STUDI EKSTENSI TEKNIK KIMIA

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

BIODIESEL DARI MINYAK JELANTAH

DENGAN KAPASITAS 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik

OLEH :

EDWARD HARIANJA NIM : 080425041

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir.Iriany, M.Si) (Dr.Eng.Ir.Irvan, M.Si)

NIP. 131882286 NIP. 132126842

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr.Ir.Iriany, M.Si) (Ir.Renita Manurung, MT) (Rondang Tambun, ST. MT)

NIP. 131882286 NIP. 132164646 NIP.132282133

Mengetahui, Koordinator Tugas Akhir

(Dr.Eng.Ir.Irvan, M.Si) NIP. 132126842

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur Penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan kemampuan dan kesabaran kepada Penulis sehingga dapat menyelesaikan Tugas Akhir dengan judul “Pra Rancangan Pabrik Biodiesel dari Minyak Jelantah kapasitas 15.000 ton/tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini Penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak yaitu:

1. Ibu Dr. Ir. Iriany, MSi, selaku Dosen Pembimbing I yang telah banyak memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

2. Bapak Dr. Eng. Ir. Irvan, MSi, selaku Dosen Pembimbing II dan juga Koordinator Tugas Akhir yang telah memberikan bimbingan dan masukan kepada Penulis dalam penyelesaian Tugas Akhir ini.

3. Ibu Ir.Renita Manurung, MT, selaku Ketua Departemen Teknik Kimia.

4. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada Penulis sehingga Penulis dapat mengerjakan Tugas Akhir ini.

5. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan administratif yang diberikan.

6. Orang Tua Penulis atas doa, bimbingan, nasehat dan materi yang diberikan hingga saat ini.

7. Rekan Penulis dalam penyelesaian Tugas Akhir yakni Rini Tri Astuti.

8. Sahabat Penulis Roberto Hutapea dan Zulham Lubis yang selalu memberikan dukungan dan semangat.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman Penulis, untuk itu Penulis mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi para pembaca.

Medan, Juni 2010 Penulis,

INTI SARI

Pabrik Biodiesel dari Minyak Jelantah ini direncanakan berkapasitas bahan baku minyak jelantah 15.000 ton/tahun dengan hari operasi 320 hari/tahun. Lokasi pabrik direncanakan didirikan di daerah Kecamatan Labuhan Deli yang merupakan hilir Sungai Deli, Sumatera Utara dengan luas 13.230 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 100 orang karyawan dengan bentuk badan usaha Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp.

130.924.651.310,-b. Biaya Produksi (per tahun) : Rp. 44.491.648.262,-c. Hasil penjualan (per tahun) : Rp. 120.576.275.800,-d. Laba bersih : Rp. 53.246.739.277,-e. Profit Margin (PM) : 63,10 %

f. Break Even Point (BEP) : 30,31 % g. Return on Investment (ROI) : 23,20 % h. Pay Out Time (POT) : 4,3 tahun i. Return on Network (RON) : 33,15 % j. Internal Rate of Return (IRR) : 31,72 %

DAFTAR ISI

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR TABEL……… viii

DAFTAR GAMBAR……….. xii

BAB I PENDAHULUAN... I-1 1.1 Latar Belakang... I-1 1.2 Perumusan Masalah... I-2 1.3 Tujuan Perancangan Pabrik... I-2 1.4 Manfaat Perancangan... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES... II-1 2.1 Biodiesel... II-1 2.2 Proses Esterifikasi-Transesterifikasi (Estrans)... II-3 2.3 Minyak Jelantah... II-5 2.4 Seleksi Proses... II-6 2.5 Deskripsi Proses... II-7 2.6 Penentuan Kapasitas Minyak Jelantah... II-8

3.1.11 Neraca Massa di Kondensor (HE-102)... III-6 3.1.12 Neraca Massa di Tangki Pencuci (TP-102)... III-7 3.1.13 Neraca Massa di Dekanter (D-103)... III-7

BAB IV NERACA PANAS... IV-1 4.1.1 Neraca Panas di Reaktor Esterifikasi (R-101)... IV-2 4.1.2 Neraca Panas di Tangki Pencuci (TP-101)... IV-2 4.1.3 Neraca Panas di Destilasi Flash (DF-101)... IV-2 4.1.4 Neraca Panas di Vacuum Dryer(VD-101)... IV-3 4.1.5 Neraca Panas di Cooler(HE-101)... IV-3 4.1.6 Neraca Panas di Reaktor Transesterifikasi (R-102)... IV-3 4.1.7 Neraca Panas di Destilasi Flash (DF-102)... IV-4 4.1.8 Neraca Panas di Kondensor (HE-102)... IV-4 4.1.9 Neraca Panas di Tangki Pencuci (TP-102)... IV-4 4.1.10 Neraca Panas di Vacuum Dryer(VD-102)... IV-4

5.16 Dekanter-II (D-102)... V-6 5.17 Destilasi Flash (DF-102)... V-7 5.18 Tangki Pencuci-II (TP-102)... V-7 5.19 Dekanter-III (D-103)... V-7 5.20 Tangki Gliserol (T-104)... V-8 5.21 Tangki Produk Biodiesel (T-105)... V-8 5.22 Kondensor (HE-102)... V-8 5.23 Pompa -1 (P-101)... V-9 5.24 Pompa -2 (P-102)... V-9 5.25 Pompa -3 (P-103)... V-9 5.26 Pompa -4 (P-104)... V-10 5.27 Pompa -5 (P-105)... V-10 5.28 Pompa -6 (P-106)... V-10 5.29 Pompa -7 (P-107)... V-11 5.30 Pompa -8 (P-108)... V-11 5.31 Pompa -9 (P-109)... V-11 5.32 Pompa -10 (P-110)... V-12 5.33 Pompa -11 (P-111)... V-12 5.34 Pompa -12 (P-112)... V-12 5.35 Pompa -13 (P-113)... V-13 5.36 Pompa -14 (P-114)... V-13 5.37 Pompa -15 (P-115)... V-13 5.38 Vacuum Dryer(VD-102)... V-14 5.39 Pompa -16 (P-116)... V-14

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1 6.1 Instrumentasi... VI-1 6.2 Keselamatan Kerja Pabrik... VI-15

7.4 Kebutuhan Bahan Bakar...VII-11 7.5 Unit Pengolahan Limbah... VII-12 7.6 Spesifikasi Peralatan Utilitas... VII-20

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik... VIII-1 8.2 Tata Letak Pabrik... VIII-3 8.3 Perincian Luas Tanah... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN…….….… IX-1

9.1 Uraian Tugas, Wewenang dan Tanggung Jawab.………..….. IX-1 9.2 Tenaga Kerja dan Jam Kerja……….... IX-5 9.3 Kesejahteraan Tenaga Kerja.……….... IX-7

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.2 Biaya Produksi Total (BPT)……….. X-3

10.3 Total Penjualan……….………. X-5

10.4 Perkiraan Rugi/Laba Usaha………... X-5 10.5 Analisa Aspek Ekonomi……….... X-5

BAB XI KESIMPULAN……… XI-1

DAFTAR TABEL

Tabel 4.10 Neraca Panas di Vacuum Dryer(VD-102)... IV-4 Tabel 6.1 Jenis Variabel dan pengukuran dan controlleryang digunakan... VI-9 Tabel 6.2 Daftar Penggunaan Instrumentasi pada Pra – Rancangan

Pabrik Pembuatan Biodiesel dari Minyak Jelantah... VI-11 Tabel 7.1 Kebutuhan Air Proses pada berbagai alat……... VII-1 Tabel 7.2 Kebutuhan uap sebagai media pemanas pada berbagai alat... VII-2 Tabel 7.3 Kualitas Air Sungai Deli... VII-3 Tabel 7.4 Kebutuhan Bahan Kimia... VII-10 Tabel 7.5 Perincian Kebutuhan Listrik ... VII-11 Tabel 8.1 Perincian Luas Tanah...……….……... VIII-4 Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya..……..…….. IX-5

Tabel 9.2 Jadwal Kerja Shift………. IX-7

DAFTAR GAMBAR

Gambar 2.1 Reaksi Pembuatan Biodiesel (Ester Alkil) dari Minyak Nabati.... II-1 Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback... VI-4 Gambar 6.2 Sebuah Loop Pengendalian ... VI-4 Gambar 6.3 Suatu Proses Terkendali ... VI-5 Gambar 6.4 Instrumentasi pada Tangki... VI-11 Gambar 6.5 Instrumentasi pada Pompa... VI-12 Gambar 6.6 Instrumentasi pada Reaktor ... VI-12 Gambar 6.7 Instrumentasi pada Filter Press... VI-13 Gambar 6.8 Instrumentasi pada Dekanter... VI-13 Gambar 6.9 Instrumentasi pada Mixer... VI-14 Gambar 6.10 Instrumentasi pada Kondensor... VI-14 Gambar 6.11 Tingkat Kerusakan Pada Suatu Pabrik... VI-15 Gambar 7.1 Proses Pengolahan Limbah... VII-13 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Biodiesel

INTI SARI

Pabrik Biodiesel dari Minyak Jelantah ini direncanakan berkapasitas bahan baku minyak jelantah 15.000 ton/tahun dengan hari operasi 320 hari/tahun. Lokasi pabrik direncanakan didirikan di daerah Kecamatan Labuhan Deli yang merupakan hilir Sungai Deli, Sumatera Utara dengan luas 13.230 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 100 orang karyawan dengan bentuk badan usaha Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut: a. Total modal investasi : Rp.

130.924.651.310,-b. Biaya Produksi (per tahun) : Rp. 44.491.648.262,-c. Hasil penjualan (per tahun) : Rp. 120.576.275.800,-d. Laba bersih : Rp. 53.246.739.277,-e. Profit Margin (PM) : 63,10 %

f. Break Even Point (BEP) : 30,31 % g. Return on Investment (ROI) : 23,20 % h. Pay Out Time (POT) : 4,3 tahun i. Return on Network (RON) : 33,15 % j. Internal Rate of Return (IRR) : 31,72 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Persediaan minyak bumi Indonesia diperkirakan hanya dapat memenuhi kebutuhan maksimal 20 tahun mendatang. Keterbatasan sumber energi terutama minyak bumi yang selama ini masih dominan digunakan sebagai energi penggerak pada kendaraan perlu mendapat perhatian yang serius. Pasalnya seiring berjalannya waktu menjadikan permintaan akan kendaraan sebagai sarana transportasi semakin meningkat. Hal tersebut tidak sebanding dengan produksi bahan bakar minyak yang sampai detik ini masih merupakan sumber energi tumpuan industri transportasi dan masih mendominasi konsumsi bahan bakar nasional (Beni Satria, 2005).

Biodiesel merupakan bahan bakar yang terdiri dari campuran mono-alkyl ester dari rantai panjang asam lemak, yang dipakai sebagai alternatif bagi bahan bakar dari mesin diesel dan terbuat dari sumber terbaharui seperti minyak sayur atau lemak hewan. Biodiesel lebih sering digunakan sebagai penambah untuk diesel petroleum, meningkatkan jumlah bahan bakar diesel petrol murni ultra rendah belerang yang rendah pelumas (Wikipedia, 2007).

Pembuatan biodiesel dari minyak jelantah semakin pesat dengan dilarangnya pemakaian minyak jelantah untuk campuran pakan ternak, karena sifatnya yang karsinogenik (suatu bahan yang dapat mendorong atau menyebabkan kanker) (Keputusan Menteri, 2001).

besar menggunakan minyak goreng kelapa sawit untuk menggoreng makanan yang akan dikonsumsi. Hal ini merupakan titik awal dalam penyediaan bahan baku pembuat biodiesel secara kontinu. Jadi biodiesel dapat terus diproduksi selama masyarakat masih melakukan aktivitas menggoreng (Beni Satria, 2005).

1.2 Perumusan Masalah

Persediaan minyak bumi yang semakin sedikit, tidak sebanding dengan meningkatnya permintaan akan bahan bakar dari tahun ke tahun. Oleh karena itu diupayakanlah bahan bakar lain yang bersifat dapat diperbaharui untuk menggantikan posisi minyak bumi sebagai bahan bakar. Minyak jelantah yang bersifat karsinogenik dan kurang termanfaatkan, dibuat lebih bermanfaat dengan menjadikannya sebagai bahan bakar nabati yang lebih ramah lingkungan. Untuk itu perlu didirikan pabrik pembuatan biodiesel dari minyak jelantah.

1.3 Tujuan Perancangan Pabrik

Tujuan pembuatan pra rancangan pabrik pembuatan biodiesel dari minyak jelantah adalah untuk menerapkan disiplin ilmu teknik kimia industri khususnya perancangan, proses dan operasi teknik kimia.

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Biodiesel

Biodiesel merupakan bahan bakar yang menjanjikan yang dapat diperoleh dari minyak tumbuhan, lemak binatang atau minyak bekas melalui transesterifikasi dengan alkohol, disamping itu merupakan bahan bakar terbaharui (biodegradable), dan tak beracun. Biodiesel merupakan nama lain untuk berbagai bahan bakar berbahan dasar dari senyawa ester. Biasanya digambarkan sebagai monoalkil ester yang terbuat dari minyak nabati melalui reaksi transesterifikasi.

Gambar 2.1 Reaksi Pembuatan Biodiesel (Ester Alkil) dari Minyak Nabati

Setelah melewati proses ini, biodiesel memiliki sifat pembakaran yang mirip dengan diesel (solar) dari minyak bumi, dan dapat menggantikannya dalam banyak kasus. Namun, Biodiesel lebih sering digunakan sebagai penambah untuk diesel petroleum, meningkatkan bahan bakar diesel petrol murni ultra rendah belerang yang rendah pelumas.

minyak nabati + metanol Metil Ester + Gliserin

Katalis

CH2COOR1 CH3COOR1 CH2 OH

CHCOOR2 + 3 CH3OH CH3COOR2 + CH OH

CH2COOR3 CH3COOR3 CH2 OH

Penggunaan biodiesel adalah untuk menggantikan solar. Biodiesel memiliki keunggulan komparatif dibandingkan dengan bentuk energi lain. Lebih mudah ditransportasikan; memiliki kerapatan energi per volume yang lebih tinggi; memiliki karakter pembakaran yang relatif bersih; dan ramah lingkungan.

Biodiesel merupakan kandidat yang paling dekat untuk menggantikan bahan bakar fosil sebagai sumber energi transportasi utama dunia, karena ia merupakan bahan bakar terbaharui yang dapat menggantikan diesel petrol di mesin sekarang ini dan dapat diangkut dan dijual dengan menggunakan infrastruktur sekarang ini (Wikipedia, 2007).

Dibandingkan bahan bakar solar, biodiesel memiliki beberapa keunggulan, yaitu : 1. Biodiesel diproduksi dari bahan pertanian, sehingga dapat diperbaharui. 2. Biodiesel memiliki nilai cetane yang tinggi, volatil rendah dan bebas sulfur. 3. Ramah lingkungan karena tidak ada emisi SOx.

4. Menurunkan keausan ruang piston karena sifat pelumasan bahan bakar yang bagus (kemampuan untuk melumasi mesin dan sistem bahan bakar).

5. Aman dalam penyimpanan dan transportasi karena tidak mengandung racun. Biodiesel tidak mudah terbakar karena memiliki titik bakar yang relatif tinggi.

6. Meningkatkan nilai produk pertanian Indonesia.

7. Memungkinkan diproduksi dalam skala kecil menengah sehingga bisa diproduksi dipedesaan.

8. Menurunkan ketergantungan suplai minyak dari negara asing dan fluktuasi harga (Bambang Susilo, 2006).

Tabel 2.1 Spesifikasi Biodiesel sesuai SNI 04-7182-2006 :

No Parameter Satuan Nilai

1 Massa jenis pada 40oC kg/m3 850-890

2 Viskositas kinematik pada 40oC mm2/s(cst) 2,3-60

4 Titik nyala (mangkok tertutup) 0c Min 100

5 Titik kabut 0c Maks 18

6 Korosi lempeng tembaga (3 jam pada 50oC)

Maks no 3

7

Residu karbon Dalam contoh asli

Dalam 10% ampas distilasi

Maks 0,05 Maks 0,30

8 Air dan sedimen % vol Maks 0,5*

9 Temperatur destilasi 90% 0c Maks 360

10 Abu tersulfatkan % massa Maks 0,02

11 Belerang ppm-m (mg/kg) Maks 100

12 Fosfor ppm-m (mg/kg) Maks 10

13 Angka asam mg-KOH/g Maks 0,8

14 Gliserol bebas % massa Maks 0,02

15 Gliserol total % massa Maks 0,24

16 Kadar ester alkil ** % massa Maks 96,5

17 Angka iodium % massa (g-I2/100

g) Maks 115

18 Uji Helphen Negatif

catatan: *dapat diuji terpisah dengan ketentuan kandungan sedimen maksimum 0,01% vol

Tabel 2.2 Spesifikasi solar sesuai SK Dirjen Migas No. 3675K/24/DJM/2006 :

No Karakteristik Unit Super Reguler

3 Angka setana / indeks ≥51/48 ≥48-45

4 Titik nyala 400C 0C ≥55 ≥60

5 Titik tuang 0C ≤18 ≤18

6 Korosi lempeng tembaga (3 jam pada 50 0

C)

≤kelas 1 ≤kelas 1

7 Residu karbon % massa ≤0.30 ≤30

8 Kandungan air mg/kg ≤500 ≤50

9 T90/95 0C ≤340/360 <370

10 Stabilitas oksidasi g/m3 ≤25

-11 Sulfur %m/m ≤0.05 ≤0,35

12 Bilangan asam total

mg-KOH/g

≤0,3 ≤0,6

13 Kandungan abu %m/m ≤0,01 ≤0,01

14 Kandungan sedimen >%m/m ≤0,01 ≤0,01

15 Kandungan FAME %m/m ≤10 ≤10

16 Kandungan metanol dan etanol %v/v Tak terditeksi

Tak terditeksi

17 Partikulat mg/l ≤10

-*) SK Dirjen Migas No. 3675/24/DJM/2006 memperbolehkan penambahan bioetanol sampai dengan 10% (v/v)

2.2 Proses Esterifikasi-Transestrifikasi (Estrans)

terbentuknya karat (korosif) dan juga dapat menimbulkan kerak di permukaan injektor mesin diesel (Erliza Hambali dkk, 2006).

Proses estrans adalah proses dua tahap, yaitu sebagai berikut :

1. Tahap pertama, proses esterifikasi dimana asam lemak bebas (penyebab asamnya biodiesel) diubah menjadi ester dengan mereaksikan minyak dengan asam kuat seperti HCl atau H2SO4.

2. Tahap kedua, trigliserida dan asam lemak yang masih terikat pada trigliserida di dalam minyak dikonversi menjadi metil ester melalui proses transesterifikasi. Berdasarkan hasil pengujian Lemigas, dengan cara ini diperoleh efisiensi konversi minyak (tanpa gliserol) menjadi biodiesel sebesar 99,75 %.

Keunggulan lain dari proses ini yaitu penggunaan pereaksi metanol/etanol total dapat ditekan menjadi kurang dari 20% (sampai mendekati stoikiometri) (Sudradjat, 2006).

Biodiesel yang dibuat dengan proses estrans telah diuji kualitasnya di LEMIGAS (2004). Hasil pengujian menunjukkan bahwa seluruh kriteria memenuhi syarat kualitas biodiesel internasional menurut ASTM PS-121.

Bilangan asam biodiesel yang paling kruasial menunjukkan angka sekitar 0,3 (standar < 0,6), yaitu suatu penurunan keasaman yang luar biasa dari angka bilangan asam 40 ketika sebelum diproses. Demikian pula dengan proses estrans, terjadi penurunan nilai viskositas dan densitas biodiesel dengan sangat signifikan.

Tabel 2.3 Kualitas Biodiesel Hasil Proses Estrans Dibandingkan dengan Standar

Parameter Satuan Metil Ester Standar Metode

Pengukuran

Indeks setana - 46,9 min 40 ASTM D-976

Viskositas kinematik 40 0

C

cst 5,863 1,9 – 6,0 ASTM D-445

Densitas 150C g/ml 0,8848 0,85 – 0,89 ASTM

Bilangan Asam mg koh/g 0,209 maks 0,80 ASTM D-664

Bilangan iod g 12/100 g 97,8 maks 120c

-Kadar abu % (b.b) tt 0,01 c ASTM D-482

Kadar abu sulfat

% (b.b) tt maks 0,02 ASTM D-874

Kadar air dan sedimen

% (v/v) tt maks 0,05 ASTM D-96

Residu karbon

Conradson

% (b.b) 0,025 maks 0,05 ASTM D-189

Nilai kalor kj/g 41,170 - ASTM D-240

Kandungan sulfur

%(b/b) 0,0046 maks 0,05 ASTM

D-1551

Titik tuang 0c 0 -15 – 0d ASTM D-97

Titik awan 0c 9 ASTM

D-2500

Titik nyala 0c 191 min 100 ASTM D-92

komposisi metil ester :

Metil laurat % (b.b) 1,12

Metil miristat % (b.b) 0,29 Metil palmitat % (b.b) 31,41

Metil Stearat % (b.b) 0,27

Metil Oleat % (b.b) 61,03

Metil linoleat % (b.b) 2,12 Metil linolenat % (b.b) 3,52 Total metil

ester

% (b.b) 99,75

2.3 Minyak Jelantah

Minyak goreng adalah minyak nabati yang telah dimurnikan dan dapat digunakan sebagai bahan pangan. Konsumsi minyak goreng biasanya digunakan sebagai media menggoreng bahan pangan, penambah cita rasa, ataupun shortening

yang membentuk tekstur pada pembuatan roti. Sebanyak 49 % dari total permintaan minyak goreng adalah konsumsi rumah tangga dan sisanya untuk keperluan industri, termasuk diantaranya industri perhotelan dan restoran-restoran. Pertumbuhan jumlah penduduk dan perkembangan industri perhotelan, restoran dan usaha fastfoodyang pesat menyebabkan permintaan akan minyak goreng semakin meningkat. Hal ini menyebabkan dihasilkannya minyak goreng bekas dalam jumlah yang cukup tinggi.

Selama penggorengan, minyak goreng akan mengalami pemanasan pada suhu tinggi ± 170–180oC dalam waktu yang cukup lama. Hal ini akan menyebabkan terjadinya proses oksidasi, hidrolisis dan polimerisasi yang menghasilkan senyawa-senyawa hasil degradasi minyak seperti keton, aldehid dan polimer yang merugikan kesehatan manusia. Proses-proses tersebut menyebabkan minyak mengalami kerusakan (Wijana dkk, 2005).

Kerusakan utama adalah timbulnya bau dan rasa tengik, sedangkan kerusakan lain meliputi peningkatan kadar asam lemak bebas (FFA), perubahan indeks refraksi, angka peroksida, angka karbonil, timbulnya kekentalan minyak, terbentuknya busa dan adanya kotoran dari bumbu yang digunakan dan dari bahan yang digoreng. Semakin sering digunakan tingkat kerusakan minyak akan semakin tinggi. Penggunaan minyak berkali-kali akan mengakibatkan minyak menjadi cepat berasap atau berbusa dan meningkatkan warna coklat serta flavour yang tidak disukai pada bahan makanan yang digoreng.

Sehubungan dengan banyaknya minyak goreng bekas dari sisa industri maupun rumah tangga dalam jumlah tinggi dan menyadari adanya bahaya konsumsi minyak goreng bekas, maka perlu dilakukan upaya-upaya untuk memanfaatkan minyak goreng bekas tersebut agar tidak terbuang dan mencemari lingkungan. Pemanfaatan minyak goreng bekas ini dapat dilakukan dengan pemurnian agar dapat digunakan kembali dan digunakan sebagai bahan baku produk berbasis minyak seperti sabun, shampo, dan bahan bakar diesel (Wijana dkk, 2005).

Tabel 2.4 Komposisi Minyak Jelantah dalam % massa (Sciencedirect, 2003) :

komposisi % massa

Trigliserida 87,8

FFA 10

Kotoran 2

Air 0,2

2.4 Seleksi Proses

Seleksi proses perlu dilakukan untuk menentukan cara atau langkah terbaik yang dapat dilakukan dalam proses pembuatan biodiesel dari minyak jelantah. Adapun alasan pemilihan proses ini dikarenakan keunggulan proses esterifikasi-transesterifikasi, jika dibandingkan dengan hanya menggunakan proses transesterifikasi saja.

Tahap pertama yaitu esterifikasi, dengan mereaksikan minyak jelantah dan metanol dengan katalis asam. Proses ini akan mengurangi kadar asam lemak bebas yang terkandung pada minyak jelantah. Tahap kedua yaitu transesterifikasi, dengan mereaksikan hasil dari proses esterifikasi dan metanol, dengan katalis basa.

2.5 Deskripsi Proses

Adapun tahapan proses pengolahan biodiesel dari minyak jelantah adalah sebagai berikut :

2.5.1 Pengendapan dan Pemisahan Kotoran dari Bahan Baku

Sebelum di proses lebih lanjut minyak jelantah harus diendapkan terlebih dahulu kemudian disaring untuk memisahkan kotoran yang bercampur dengan minyak jelantah (Beni Satria, 2005). Pengendapan dilakukan di awal proses dengan menggunakan tangki pengendapan bahan baku minyak jelantah. Agar kotoran pada minyak jelantah benar-benar hilang, setelah dari tangki pengendapan, minyak dialirkan ke Filter Press.

2.5.2 Proses Esterifikasi Asam

Bahan baku yang digunakan adalah minyak jelantah yang mengandung kadar asam lemak bebas (free fatty acid- FFA) tinggi (yakni lebih dari 10%), maka perlu dilakukan proses esterifikasi untuk menurunkan kadar asam lemak bebas hingga sekitar 2% (Ramadhas dkk., 2005). Proses esterifikasi asam ini merupakan proses pendahuluan menggunakan katalis asam untuk menurunkan kadar asam lemak bebas hingga sekitar 2%. Asam sulfat dan metanol dimasukkan ke dalam reaktor esterifikasi, bersamaan dengan bahan baku minyak jelantah yang keluar dari Filter Press, dengan mengasumsikan jumlah metanol sebanyak 20% dari jumlah minyak jelantah (Ihwan Ulul, 2006).

bagian reaktor. Keluaran dari reaktor esterifikasi kemudian masuk ke dekanter untuk memisahkan metanol dengan minyak (akibat perbedaan densitas). Setelah dipisahkan, selanjutnya masuk ke Destilasi Flash untuk menguapkan metanol dan dikeringkan dengan teknik tekanan rendah (vakum) menggunakan Vacuum Drier, untuk menurunkan kadar air yang terdapat pada minyak.

2.5.3 Proses Transesterifikasi

Setelah melalui proses esterifikasi asam pada reaktor esterifikasi, proses kemudian dilanjutkan dengan proses transesterifikasi. Transesterifikasi pada dasarnya terdiri atas 4 tahapan, yaitu (Bambang Susilo, 2006) :

1. Pencampuran katalis natrium hidroksida dengan metanol yang menghasilkan larutan metoksida. Metanol diatur pada rasio molar antara metanol terhadap minyak sebesar 6:1.

2. Pencampuran metoksida dengan minyak di dalam reaktor transestifikasi yang dijaga pada temperatur 60oC dan dilengkapi dengan pengaduk berkecepatan konstan. Keberadaan pengaduk sangat penting untuk memastikan terjadinya reaksi metanolisis secara menyeluruh di dalam campuran. Reaksi metanolisis ini dilakukan sekitar 1 jam.

3. Setelah reaksi metanolisis berhenti campuran didiamkan, perbedaan densitas senyawa dan ketidaksaling melarut di dalam campuran akan mengakibatkan separasi antara metil ester dan gliserol. Metil ester dipisahkan dari gliserol dengan menggunakan dekanter (perbedaan densitas), bagian atas metil ester dan di bagian bawah gliserol.

2.6 Penentuan Kapasitas Minyak Jelantah

Secara historis pertumbuhan produksi minyak sawit dunia selama dua dasawarsa terakhir mencapai 7.3% per tahun. Perkembangan minyak sawit dunia ini sangat dipengaruhi oleh produksi minyak sawit Malaysia dan Indonesia yang memberikan kontribusi sebesar 80% dari produksi dunia. Berdasarkan data oil world

diperkirakan produksi CPO lima tahun kedepan akan meningkat tetapi tetap lebih kecil dibandingkan dengan konsumsi masyarakat dunia. Sehingga membawa kondisi investasi yang baik.

Tabel 2.5 Produksi CPO Indonesia

Tahun 2000 2001 2002 2003 2004 2005

Produksi CPO 6.166.154 6.689.899 7.225.956 7.919.64 8.709.064 9.607.981 Sumber: BIRO/1999

Perkembangan industri minyak goreng sawit pada dasawarsa terakhir mengalami peningkatan sejalan dengan beralihnya pola konsumsi masyarakat dari minyak goreng kelapa ke minyak goreng kelapa sawit. Konsumsi per kapita minyak goreng Indonesia mencapai 16,5 kg per tahun dimana konsumsi perkapita khusus untuk minyak goreng sawit sebesar 12,7 kg per tahun. Berdasarkan perkembangan berbagai variabel terkait seperti peningkatan konsumsi minyak goreng untuk keperluan rumah tangga maupun industri diperkirakan total konsumsi minyak goreng dalam negeri tahun 2005 mencapai 6 juta ton dimana 83.3% terdiri dari minyak goreng sawit.

Tabel 2.6 Konsumsi Minyak Goreng Indonesia (dalam 000 ton) Tahun Minyak

Goreng Sawit +/-(%)

Bagian (%)

Minyak Goreng Kelapa

+/-(%)

Bagian

(%) Total

+/-(%)

1999 2.494,1 4,4 77,5 725,8 7,5 22,5 3.219,9 5,1

2000 2.806,1 12.5 78,5 769,5 6,0 21,5 3.575,6 11,0

2001 3.137,9 11,8 79,6 806,5 4,8 20,4 3.944,4 10,3

2003 3.964,9 13,0 81,8 879,8 3,9 18,2 4.844,7 11,2

2004 4.527,7 14,2 82,9 933,4 6,1 17,1 5.461,1 12,7

2005 5.062,8 11,8 83,8 980,4 5,0 16,2 6.043,3 10,7

Pertumbuhan

Rata-rata (%) 10.1 3.3 8.8

Sumber: BIRO/1999

Untuk memproduksi Biodiesel berkapasitas 15.000 ton/tahun dibutuhkan 1.953,1250 kg/jam minyak jelantah. Diperkirakan pada waktu yang akan datang produksi minyak goreng akan terus mengalami peningkatan, disebabkan potensi pengembangan sawit. Perkembangan luas lahan dari kelapa sawit dapat dilihat pada tabel 2.7 berikut ini :

Tabel 2.7 Perkembangan Luas Lahan Kelapa Sawit Indonesia

Tahun 1999 2000 2001 2002 2003 2004 2005

Areal

BAB III

NERACA MASSA

3.1 NERACA MASSA

Kapasitas Bahan Baku : 15.000 ton/tahun Waktu Operasi : 320 hari / tahun Produk Akhir : Biodiesel

Kapasitas Produksi dalam 1 jam operasi :

= 15.000

jam 24

hari 1 hari 320

tahun 1 ton 1

kg 1000 tahun

ton

= 1.953,1250 kg/jam

Basis perhitungan : 1 jam operasi Kemurnian produk akhir : 99,98% Biodiesel murni sebagai produk :

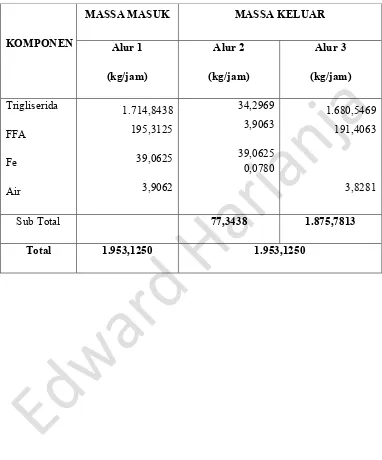

3.1.1 FILTER PRESS (FP-101)

Tabel 3.1 Neraca Massa di Filter Press (FP-101)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 1

(kg/jam)

Alur 2

(kg/jam)

Alur 3

(kg/jam)

Trigliserida FFA Fe Air

1.714,8438 195,3125

39,0625 3,9062

34,2969 3,9063 39,0625

0,0780

1.680,5469 191,4063

3,8281

Sub Total 77,3438 1.875,7813

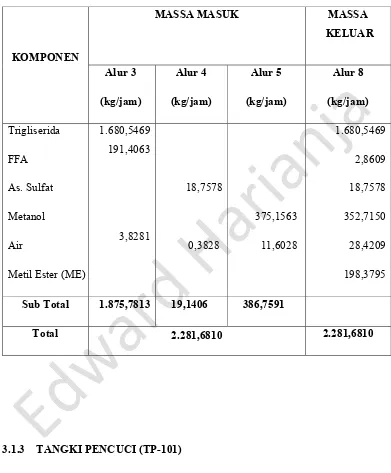

3.1.2 REAKTOR ESTERIFIKASI (R-101)

Tabel 3.2 Neraca Massa di Reaktor Esterifikasi (R-101)

KOMPONEN

MASSA MASUK MASSA

KELUAR

Alur 3

(kg/jam)

Alur 4

(kg/jam)

Alur 5

(kg/jam)

Alur 8

(kg/jam)

Trigliserida FFA As. Sulfat Metanol Air

Metil Ester (ME)

1.680,5469 191,4063

3,8281

18,7578

0,3828

375,1563

11,6028

1.680,5469 2,8609 18,7578 352,7150 28,4209

198,3795

Sub Total 1.875,7813 19,1406 386,7591

Total 2.281,6810 2.281,6810

3.1.3 TANGKI PENCUCI (TP-101)

Tabel 3.3 Neraca Massa di Tangki Pencuci (TP-101)

KOMPONEN

MASSA MASUK MASSA KELUAR

[image:33.612.132.496.633.700.2](kg/jam) (kg/jam) (kg/jam) Trigliserida FFA As. Sulfat Metanol Air

Metil Ester (ME)

1.680,5469 2,8609 18,7578 352,7150 28,4209 198,3795 1.140,8405 1.680,5469 2,8609 18,7578 352,7150 1.169,2614 198,3795

Sub Total 2.281,6810 1.140,8405

Total 3.422,5215 3.422,5215

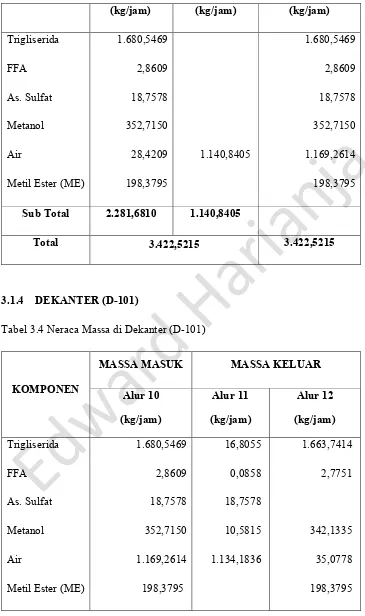

[image:34.612.131.496.77.693.2]3.1.4 DEKANTER (D-101)

Tabel 3.4 Neraca Massa di Dekanter (D-101)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 10 (kg/jam) Alur 11 (kg/jam) Alur 12 (kg/jam) Trigliserida FFA As. Sulfat Metanol Air

Metil Ester (ME)

Sub Total 1.180,4142 2.242,1073

Total 3.422,5215 3.422,5215

[image:35.612.133.503.211.567.2]3.1.5 DESTILASI FLASH (DF-101)

Tabel 3.5 Neraca Massa di Destilasi Flash (DF-101)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 12

(kg/jam)

Alur 15

(kg/jam)

Alur 16

(kg/jam)

Trigliserida FFA Metanol Air

Metil Ester (ME)

1.663,7414 2,7751 342,1335 35,0778 198,3795

321,6055

1.663,7414 2,7751 20,5280 35,0778 198,3795

Sub Total 321,6055 1.920,5018

Total 2.242,1073 2.242,1073

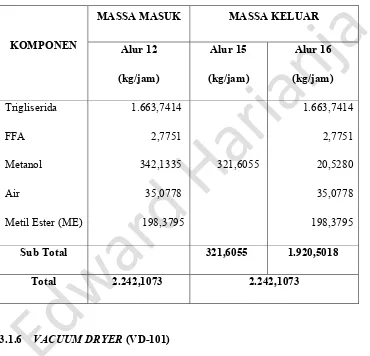

3.1.6 VACUUM DRYER(VD-101)

Tabel 3.6 Neraca Massa diVacuum Dryer(VD-101)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 16

(kg/jam)

Alur 19

(kg/jam)

Alur 20

Trigliserida FFA Metanol Air

Metil Ester (ME)

1.663,7414 2,7751 20,5280 35,0778 198,3795

20,1174

34,3762 1.663,7414

2,7751 0,4106 0,7016 198,3795

Sub Total 54,4936 1.866,0082

Total 1.920,5018 1.920,5018

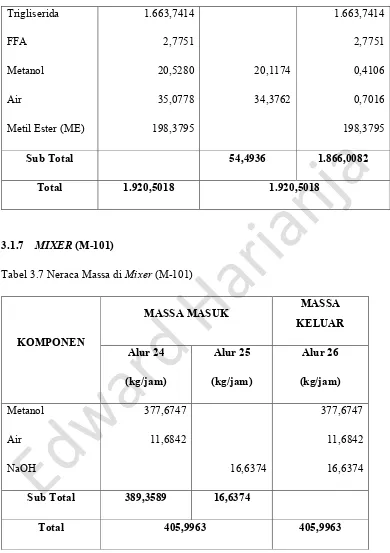

[image:36.612.131.521.74.627.2]3.1.7 MIXER(M-101)

Tabel 3.7 Neraca Massa di Mixer(M-101)

KOMPONEN

MASSA MASUK MASSA

KELUAR

Alur 24

(kg/jam)

Alur 25

(kg/jam)

Alur 26

(kg/jam)

Metanol Air NaOH

377,6747 11,6842

16,6374

377,6747 11,6842 16,6374

Sub Total 389,3589 16,6374

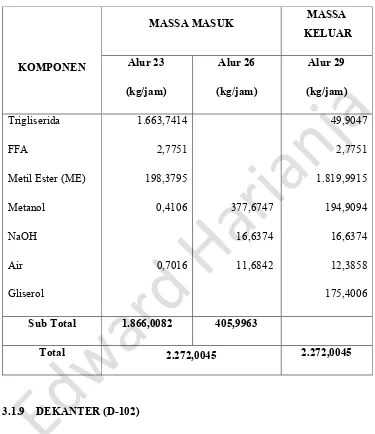

3.1.8 REAKTOR TRANS-ESTERIFIKASI (R-102)

Tabel 3.8 Neraca Massa di Reaktor Trans-Esterifikasi (R-102)

KOMPONEN

MASSA MASUK MASSA

KELUAR Alur 23 (kg/jam) Alur 26 (kg/jam) Alur 29 (kg/jam) Trigliserida FFA

Metil Ester (ME) Metanol NaOH Air Gliserol 1.663,7414 2,7751 198,3795 0,4106 0,7016 377,6747 16,6374 11,6842 49,9047 2,7751 1.819,9915 194,9094 16,6374 12,3858 175,4006

Sub Total 1.866,0082 405,9963

Total 2.272,0045 2.272,0045

[image:37.612.130.505.131.565.2]3.1.9 DEKANTER (D-102)

Tabel 3.9 Neraca Massa di Dekanter (D-102)

KOMPONEN

MASSA MASUK MASSA KELUAR

Trigliserida FFA Biodiesel Metanol NaOH Air Gliserol 49,9047 2,7751 1.819,9915 194,9094 16,6374 12,3858 175,4006 0,4990 0,0277 1,9490 0,1663 0,1238 175,4006 49,4057 2,7474 1.819,9915 192,9604 16,4711 12,2620

Sub Total 178,1664 2.093,8381

Total 2.272,0045 2.272,0045

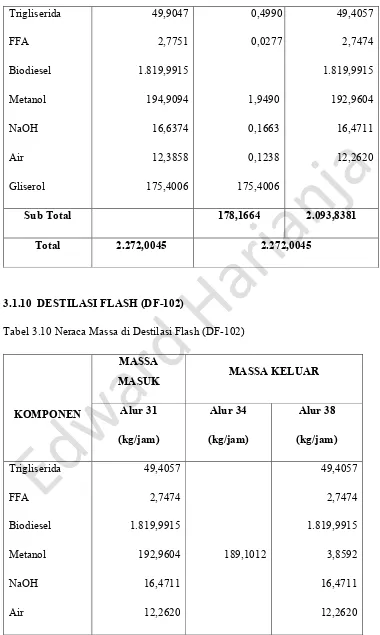

[image:38.612.129.509.74.709.2]3.1.10 DESTILASI FLASH (DF-102)

Tabel 3.10 Neraca Massa di Destilasi Flash (DF-102)

KOMPONEN

MASSA

MASUK MASSA KELUAR

Sub Total 189,1012 1.904,7369

Total 2.093,8381 2.093,8381

3.1.11 KONDENSOR (HE-102)

Tabel 3.11 Neraca Massa di Kondensor (HE-102)

KOMPONEN

MASSA MASUK MASSA

KELUAR

Alur 15

(kg/jam)

Alur 34

(kg/jam)

Alur 37

(kg/jam)

Metanol 321,6055 189,1012 683,0795

Sub Total 321,6055 189,1012

3.1.12 TANGKI PENCUCI (TP-102)

Tabel 3.12 Neraca Massa di Tangki Pencuci (TP-102)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 38 (kg/jam) Alur 39 (kg/jam) Alur 40 (kg/jam) Trigliserida FFA Biodiesel Metanol NaOH Air 49,4057 2,7474 1.819,9915 3,8592 16,4711 12,2620 952,3685 49,4057 2,7474 1.819,9915 3,8592 16,4711 964,6305

Sub Total 1.904,7369 952,3685

Total 2.857,1054 2.857,1054

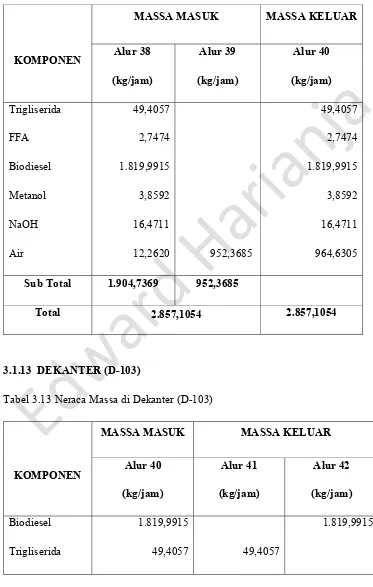

[image:40.612.129.502.133.720.2]3.1.13 DEKANTER (D-103)

Tabel 3.13 Neraca Massa di Dekanter (D-103)

KOMPONEN

MASSA MASUK MASSA KELUAR

FFA Metanol NaOH Air

2,7474 3,8592 16,4711 964,6305

2,7474 3,8592 16,4711

771,7044 192,9261

Sub Total 844,1878 2.012,9176

Total 2.857,1054 2.857,1054

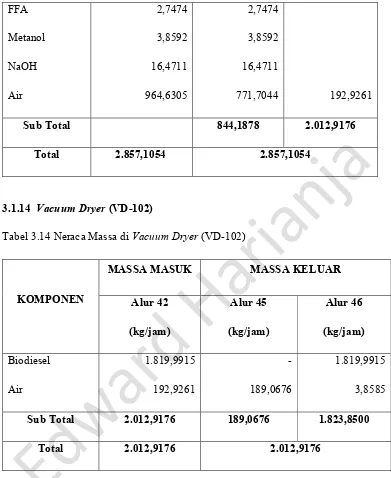

[image:41.612.130.521.78.556.2]3.1.14 Vacuum Dryer(VD-102)

Tabel 3.14 Neraca Massa di Vacuum Dryer(VD-102)

KOMPONEN

MASSA MASUK MASSA KELUAR

Alur 42

(kg/jam)

Alur 45

(kg/jam)

Alur 46

(kg/jam)

Biodiesel Air

1.819,9915 192,9261

-189,0676

1.819,9915 3,8585

Sub Total 2.012,9176 189,0676 1.823,8500

BAB IV

NERACA PANAS

4.1 NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam atau kkal/jam Temperatur referensi : 25oC = 298 K

Perhitungan neraca panas ini menggunakan rumus-rumus perhitungan dan data-data sebagai berikut :

Perhitungan Panas Bahan Masuk (Qin) dan keluar (Qout)

m Cp dT

Q i. i. ………...………..………...(4-1)

BP

298

T

BP i g vl

i l

i Cp dT ΔH Cp dT

F

Q ………...……...(4-2)

Keterangan : Persamaan (2) di atas merupakan perhitungan panas bahan yang disertai perubahan fasa (phase transition) (Reklaitis,1983).

Dimana :

Q : Jumlah panas (kJ/jam)

Cpi : Kapasitas panas masuk (kJ/kg K) Cpli : Kapasitas panas cairan masuk (kJ/kg K) Cpgi : Kapasitas panas gas masuk (kJ/kg K) dT : Perubahan suhu (K)

H VL : Panas Laten (kJ/kg)

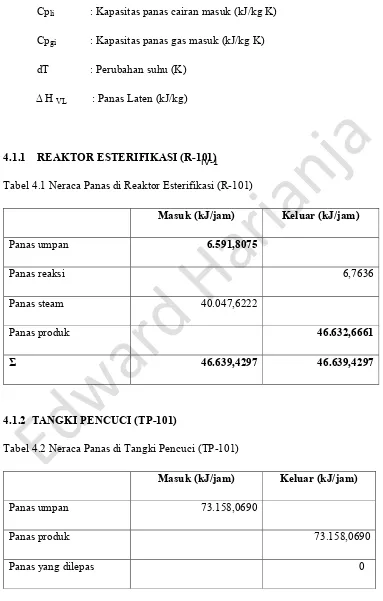

[image:43.612.129.512.104.705.2]4.1.1 REAKTOR ESTERIFIKASI (R-101)

Tabel 4.1 Neraca Panas di Reaktor Esterifikasi (R-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 6.591,8075

Panas reaksi 6,7636

Panas steam 40.047,6222

Panas produk 46.632,6661

Σ 46.639,4297 46.639,4297

4.1.2 TANGKI PENCUCI (TP-101)

Tabel 4.2 Neraca Panas di Tangki Pencuci (TP-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 73.158,0690

Panas produk 73.158,0690

Panas yang dilepas 0

Σ 73.158,0690 73.158,0690

[image:44.612.134.504.192.617.2]4.1.3 DESTILASI FLASH (DF-101)

Tabel 4.3 Neraca Panas di Destilasi Flash (DF-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 15.643,0243

Panas steam 395.255,7223

Panas produk 286.409,9743

4.1.4 VACUUM DRYER (VD-101)

Tabel 4.4 Neraca Panas diVacuum Dryer(VD-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 18.471,9849

Panas steam 106.973,1427

Panas produk 125.445,1276

Σ 125.445,1276 125.445,1276

[image:45.612.133.509.133.560.2]4.1.5 COOLER (HE-101)

Tabel 4.5 Neraca Panas diCooler(HE-101)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 12.649,6135

Panas produk 2.108,2688

Panas yang dilepas 10.541,3447

Σ 12.649,6135 12.649,6135

4.1.6 REAKTOR TRANS-ESTERIFIKASI (R-102)

Tabel 4.6 Neraca Panas di Reaktor Trans-Esterifikasi (R-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 7.596,6813

Panas steam 54.547,2935

Panas produk 61.833,0755

Σ 62.143,9748 62.143,9748

[image:46.612.132.507.184.636.2]4.1.7 DESTILASI FLASH (DF-102)

Tabel 4.7 Neraca Panas di Destilasi Flash (DF-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 28.217,3846

Panas steam 215.174,5562

Panas produk 243.391,9408

Σ 243.391,9408 243.391,9408

4.1.8 KONDENSOR (HE-102)

Tabel 4.8 Neraca Panas di Kondensor (HE-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 623.170,2395

Panas produk 18.969,1177

Panas yang dilepas 604.201,1218

Σ 623.170,2395 623.201,2395

4.1.9 TANGKI PENCUCI (TP-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 29.194,7872

Panas produk 29.194,7872

Panas yang dilepas 0

Σ 29.194,7872 29.194,7872

[image:47.612.130.507.78.610.2]4.1.10 VACUUM DRYER (VD-102)

Tabel 4.10 Neraca Panas diVacuum Dryer(VD-102)

Masuk (kJ/jam) Keluar (kJ/jam)

Panas umpan 8.162,5030

Panas steam 486.602,6646

Panas produk 494.765,1676

BAB V

SPESIFIKASI ALAT

5.1 Tangki Bahan Baku Minyak Jelantah (T-101)

Fungsi : Tempat menyimpan minyak jelantah untuk keperluan proses selama 30 hari.

Jenis : Tangki penyimpan dengan tutup dan alas datar. Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal. Bahan Konstruksi : Stainless Steel,SA-240 Tipe 304.

Jumlah : 3 unit

Volume : 1.834,2391 m3

Diameter tangki : 7,7600 m Tinggi tangki : 11,6400 m Tebal tangki : 3/4 in

5.2 Tangki Asam Sulfat 98% (T-102)

Fungsi : Tempat menyimpan asam sulfat untuk keperluan proses. Bahan Konstruksi : Glass Lined Steel

Bentuk : Silinder vertikal dengan tutup ellipsoidaldan alas datar Jenis Sambungan : Double Welded But Joints

Jumlah : 1 unit

Diameter tangki : 2,1499 m Tinggi tangki : 2,1499 m Tebal tangki : 1/13 in

5.3 Tangki Metanol (T-103)

Fungsi :Untuk menyimpan larutan metanol sebelum diumpankan ke reaktor Esterifikasi dan Mixer.

Bentuk : Silinder vertikal dengan dasar dan tutup ellipsoidal. Bahan : Carbon Steel, SA-285 gradeC.

Jumlah : 2 unit

Volume tangki : 418,6888 m3 Diameter tangki : 5,4289 m Tinggi tangki : 8,1434 m Tebal tangki : 1 in

5.4 SILO (SI – 101)

Fungsi : Untuk menyimpan NaOH untuk kebutuhan 30 hari. Bentuk : Silinder tegak dengan alas konis dan tutup ellipsoidal

Bahan : Carbon Steel, SA-285 GradeC

Jumlah : 1 buah

Volume silo : 9,4696 m3 Diameter silo : 1,8990 m

Tinggi silo : 2,8485 m Tebal silo : ½ in

5.5 Filter Press (FP-101)

Fungsi : Untuk memisahkan kotoran dan larutan yang akan ke Reaktor Esterifikasi (R-101).

Jenis : Plate and Frame Filter Press

Bahan konstruksi : Carbon steel

Bahan Filter media : Kanvas Laju alir volumetrik : 74,9713 ft3 Jumlah frame : 5

Lebar : 1,55 ft

Panjang : 3,1 ft

Luas filter : 4,805 ft2

5.6 Bak Penampung Cake(BP – 101)

Fungsi : Menampung cakedari unit filter press

Bentuk : Persegi panjang

Bahan konstruksi : Kayu

Jumlah : 1 unit

Volume bak = 1,1722 m3

Lebar = 1,2069 m

Tinggi = 0,8047 m

5.7 Reaktor Esterifikasi (R-101)

Fungsi : Tempat terjadinya reaksi antara minyak jelantah, metanol dan asam sulfat.

Jenis : Reaktor berpengaduk marine propeller tiga daun dengan tutup ellipsoidal, serta dilengkapi dengan jacket pemanas Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-240 Tipe 304, 18 Cr-8Ni Waktu tinggal : 1 jam

Volume : 3,0913 m3 Diameter tangki : 1,2902 m Tinggi tangki : 2,5805 m Tinggi head : 0,3226 m Tebal plat : 1/20 in Daya pengaduk : ½ Hp Tebal jaket : 1/20 in

5.8 Tangki Pencuci-I (TP-101)

Jenis : Tangki pencampur berpengaduk marine propeller tiga daun dengan tutup ellipsoidal.

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-240 Tipe 304, 18 Cr-8Ni Waktu tinggal : 1 jam

Volume tangki : 4,3878 m3 Diameter tangki : 1,4968 m Tinggi tangki : 2,6194 m Tinggi head : 0,3742 m Tebal dinding : 1/20 in

5.9 Dekanter - I (D-101)

Fungsi : Memisahkan asam sulfat dari campurannya berdasarkan perbedaan densitas.

Bentuk : Horizontal silinder

Bahan : Carbon steel, SA-285, Gr. C

Jumlah : 1 Unit

5.10 Destilasi Flash (DF-101)

Fungsi : Memisahkan fasa uap metanol sisa dari produk campuran fasa cair keluaran dekanter I (D-101).

Bentuk : Silinder Tegak dengan tutup atas dan bawah ellipsoidal

Bahan : High-tensile steel for heavy-wall, SA-302, Gr. B Volume : 3,684 m3

Diameter tangki : 1,3678 m Tinggi tangki : 2,0517 m Tebal tangki : 0,5 in

5.11 Vacuum Dryer(VD-101)

Fungsi : Mengurangi kandungan air pada metil ester yang tidak dapat dipisahkan di dekanter.

Bentuk : Silinder Tegak dengan tutup atas dan bawah ellipsoidal

Bahan : High-tensile steel for heavy-wall, SA-302, Gr. B Volume tangki : 2,8657 m3

Diameter tangki : 1,2581 m Tinggi tangki : 2,2017 m 5.12 Bucket Elevator(BE-101)

Bahan : Malleable – iron

Jumlah : 1 unit Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi) Spesifikasinya adalah sebagai berikut: Ukuran Bucket = (6 x 4 x 4 ¼ ) in Jarak antar Bucket = 12 in = 0,305 m

Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s Kecepatan Putaran = 43 rpm

Daya = 0,02596 Hp

5.13 MIXER(M-101)

Fungsi : Mencampurkan metanol dengan NaOH sebelum diumpankan ke reaktor.

Jenis : Tangki pencampur berpengaduk marine propeller 3 daun dengan tutup ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan : Stainless steel, SA – 240 Tipe 304, 18Cr – 8Ni Waktu tinggal : 1 jam

Tinggi tangki : 1,3411 m Tinggi head : 0,1916 m Tebal plat : 1/20 in Daya pengaduk : 1/20 Hp

5.14 Cooler(HE – 101)

Fungsi : Menurunkan temperatur larutan yang keluar dari vacuum dryer

sebelum dimasukkan ke dalam reaktor transesterifikasi (R-102). Jenis : Double pipe exchanger

Dipakai : 2 x 1 ¼ in IPS Luas : 11,31 ft2 Panjang : 26 ft

5.15 Reaktor Transesterifikasi (R – 102)

Fungsi : Tempat terjadinya reaksi antara trigliserida dengan metanol dan katalis NaOH.

Jenis : Reaktor berpengaduk marine propeller tiga daun dengan tutup ellipsoidal, serta dilengkapi dengan jacket pemanas Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Diameter tangki : 1,2868 m Tinggi tangki : 2,2519 m Tebal tangki : 1/20 in Daya pengaduk : ½ Hp Tebal jaket : 1/20 in

5.16 Dekanter - II (D-102)

Fungsi : Memisahkan produk biodiesel dan gliserol. Bentuk : Silinder horizontal

Bahan : Carbon steel, SA-285, Gr. C Jumlah : 1 Unit

Volume = 11,0352 m3

Diameter = 1,9718 m

Tinggi = 2,9577 m

Tebal plat = ½ in

5.17 Destilasi Flash (DF-102)

Fungsi : Memisahkan fasa uap metanol sisa dari produk campuran fasa cair keluaran dekanter II (D-102)

Bentuk : Silinder Tegak dengan tutup atas dan bawah ellipsoidal

Bahan : High-tensile steel for heavy-wall, SA-302, Gr. B Volume tangki : 2,9784 m3

Tinggi tangki : 2,5488 m Tebal tangki : 5/8 in

5.18 Tangki Pencuci-II (TP – 102)

Fungsi : Tempat tercampurnya produk keluaran destilasi flash dengan air.

Jenis : Tangki pencampur berpengaduk marine propeller tiga daun dengan tutup ellipsoidal.

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-240 Tipe 304, 18 Cr-8Ni Waktu tinggal : 1 jam

Volume tangki : 3,7573 m3 Diameter tangki : 1,4214 m Tinggi tangki : 2,6651 m Tebal tangki : 1/20 in Daya Pengaduk : ½ Hp

5.19 Dekanter - III (D-103)

Fungsi : Memisahkan biodiesel dengan kandungan lain yang terdapat pada biodiesel yang telah dicuci pada tangki pencuci (TP-102). Bentuk : Silinder horizontal

Jumlah : 1 Unit

Volume tangki : 27,3733 m3 Diameter tangki : 2,6691 m Tinggi tangki : 4,0037 m Tebal plat : 0,5 in

5.20 Tangki Gliserol (T – 104)

Fungsi : Menampung produk gliserol kotor dari dekanter-II. Bentuk : Silinder tegak dengan alas dan tutup datar.

Bahan Konstruksi : Carbon Steel,SA-285, GradeC

Jumlah : 1 unit

Lama Penyimpanan : 30 hari Volume tangki : 124,2902 m3 Diameter tangki : 4,7260 m Tinggi tangki : 7,0890 m Tebal tangki : 5/8 in

5.21 Tangki Produk Biodiesel (T – 105)

Fungsi : Menampung produk biodiesel.

Bentuk : Silinder tegak dengan alas dan tutup datar. Bahan Konstruksi : Carbon Steel,SA-285, GradeC

Lama Penyimpanan : 15 hari Volume tangki : 912,8692 m3 Diameter tangki : 5,3723 m Tinggi tangki : 8,0585 m Tebal tangki : 1 in

5.22 Kondensor (HE – 102)

Fungsi : Mengondensasikan metanol kotor sebagai produk keluaran destilasi flash.

Jenis : 1-2 Shell and tube exchanger

Dipakai : ¾ in OD Tube16 BWG, panjang = 10 ft, 2 pass Faktor pengotor : 0,003

5.23 Pompa – 1 (P – 101)

Fungsi : Mengalirkan bahan baku minyak jelantah dari filter press(FP-101) ke reaktor esterifikasi (R-101). Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

5.24 Pompa – 2 (P – 102)

Fungsi : Mengalirkan bahan baku asam sulfat dari tangki asam sulfat (T-102) ke reaktor esterifikasi (R-101).

Jenis : Centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Laju alir volumetrik : 2,9203.10-5m3/s Diameter pipa : 1,2741.10-3m

Daya pompa : 0, 1367 Hp

5.25 Pompa – 3 (P – 103)

Fungsi : Mengalirkan bahan baku metanol dari tangki penyimpanan metanol (T-103) ke reaktor esterifikasi (R-101).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

5.26 Pompa – 4 (P – 104)

Fungsi : Mengalirkan produk yang keluar dari reaktor esterifikasi (R-101) ke tangki pencuci-I (TP-101).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 7,1642.10-4m3/s Diameter pipa : 0, 0337 m Daya pompa : 0,0916 Hp

5.27 Pompa – 5 (P – 105)

Fungsi : Mengalirkan produk yang keluar dari dekanter-I (D-01) ke Destilasi flash (DF-01).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 6,6545.10-4m3/s Diameter pipa : 0,0328 m Daya pompa : 0,0898 Hp

5.28 Pompa – 6 (P – 106)

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 9,5752.10-5m3/s Diameter pipa : 0,0134 m

Daya pompa : 0,0045 Hp

5.29 Pompa – 7 (P – 107)

Fungsi : Mengalirkan produk yang keluar dari destilasi flash (DF-101) ke vacuum dryer(VD-101).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 6,1731.10-4m3/s Diameter pipa : 0,0314 m

Daya pompa : 0,0384 Hp

5.30 Pompa – 8 (P – 108)

Fungsi : Mengalirkan produk yang keluar dari vacuum dryer

(VD-101) ke cooler(HE-101). Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Laju alir volumetrik : 5,9466.10-4m3/s Diameter pipa : 0,0309 m

Daya pompa : 0,0750 Hp

5.31 Pompa – 9 (P – 109)

Fungsi : Mengalirkan bahan baku metanol dari tangki penyimpanan metanol (T-103) ke mixer(M-101).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 1,3654.10-4m3/s Diameter pipa : 0,0158 m

Daya pompa : 0,0411 Hp

5.32 Pompa – 10 (P – 110)

Fungsi : Mengalirkan produk yang keluar dari Mixer(M-101) ke reaktor transesterifikasi (R-102).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 1,3625.10-4m3/s Diameter pipa : 0,0158 m

5.33 Pompa – 11 (P – 111)

Fungsi : Mengalirkan produk yang keluar dari dekanter-II (D-102) ke Destilasi flash (DF-102).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 6,4563.10-4m3/s Diameter pipa : 0,0322 m

Daya pompa : 0,0845 Hp

5.34 Pompa – 12 (P – 112)

Fungsi : Mengalirkan uap metanol yang keluar dari destilasi flash (DF-102) ke kondensor (HE-102).

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 6,8824.10-5m3/s Diameter pipa 0,0115 m

Daya pompa : 0,0250 Hp

5.35 Pompa – 13 (P – 113)

Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 5,8049.10-4m3/s Diameter pipa : 0,0308 m

Daya pompa : 0,0762 Hp

5.36 Pompa – 14 (P – 114)

Fungsi : Mengalirkan produk biodiesel yang keluar dari dekanter (D-103) ke tangki produk metil ester/biodiesel (T-105). Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 6,4563.10-4m3/s Diameter pipa : 0,0904 m

Daya pompa : 0,072 Hp

5.37 Pompa – 15 (P – 115)

Fungsi : Mengalirkan uap dari Vacuum dryer(VD-101). Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

5.38 Vacuum Dryer(VD-102)

Fungsi : Mengurangi kandungan air pada metil ester yang tidak dapat dipisahkan di dekanter.

Bentuk : Silinder Tegak dengan tutup atas dan bawah ellipsoidal

Bahan : High-tensile steel for heavy-wall, SA-302, Gr. B Volume tangki : 1,8768 m3

Diameter tangki : 1,3041 m Tinggi tangki : 2,6083 m Tebal tangki : 5/8 in

5.39 Pompa – 16 (P – 116)

Fungsi : Mengalirkan uap dari Vacuum dryer(VD-102). Jenis : Centrifugal pump

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Laju alir volumetrik : 4,0102.10-4m3/s Diameter pipa : 0,0261 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu peralatan yang digunakan di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu : 1. Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

2. Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem

pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah :

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

Pengoperasian sistem peralatan lebih mudah.

Sistem kerja lebih efisien.

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004) :

1. Rangeyang diperlukan untuk pengukuran. 2. Levelinstrumentasi.

3. Ketelitian yang dibutuhkan. 4. Bahan konstruksinya.

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian pabrik pembuatan biodiesel dari minyak jelantah adalah sebagai keamanan operasi pabrik yang mencakup :

Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik pembuatan biodiesel ini sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems). Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja

maupun kerusakan pada alat proses.

6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller

(selain set pointpada inputdari sensor) 4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian dimana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor

untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity).

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

Gambar 6.2 Sebuah Loop Pengendalian

controller

Elemen Pengendali

Akhir

Proses

measuring device +

gangguan (disturbances)

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN

ELEMEN PENGENDALI AKHIR

[image:70.612.133.524.426.641.2]Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Gambar 6.3 Suatu Proses Terkendali

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985): a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level,yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll. Sensor untuk aliran atau flow,yaitu orifice, nozzledll.

h

LEVEL CONTROLER

CONTROL VALVE POMPA BUANG

LEVEL TRANSMITTER SUPLAI

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitterke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smartmenggunakan microprocessor elektronicsebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set pointdi dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller(TC). b. Tekanan menggunakan Pressure Controller(PC).

c. Aliran/flowmenggunakan Flow Controller(FC). d. Levelmenggunakan Level Controller(LC).

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valvedan pompa sebagai elemen pengendali akhir. 1. Control valve

Control valvemempunyai tiga elemen penyusun, yaitu: Positioneryang berfungsi untuk mengatur posisi actuator.

Actuator valveberfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuator valveberdasarkan prinsip kerjanya yaitu :

a. Actuator spring/per

b. Actuatoraksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valvebola, dan valvesegmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu: ActuatorPompa.

Sebagai actuatorpompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Adapun instrumentasi yang digunakan di pabrik biodiesel ini mencakup : 1. Temperature Controller(TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Ratefluida masuk atau keluar alat dikontrol oleh diafragma valve. Ratefluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

2. Pressure Controller(PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

3. Flow Controller(FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller(LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur ratecairan masuk atau keluar proses.

Prinsip kerja:

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve

ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada

set point.

Alat yang digunakan umumnya pelampung atau transduser diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat dimana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain biayanya relatif lebih murah, pengaturan sistem pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

1. Jenis-P (Proportional), digunakan untuk mengendalikan tekanan gas.

2. Jenis-PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

[image:75.612.130.515.94.390.2]3. Jenis-PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur.

Tabel 6.1 Jenis variabel pengukuran dan controlleryang digunakan

Variabel Controller

Flow dan Tekanan Cairan PI

LevelCairan P atau PI

Temperatur PID

Komposisi P, PI, PID

Sumber : Walas (1988)

6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian

1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil dalam membran/plat tipis dengan pengukur kuat arus listrik. Prinsipnya adalah perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan antara lain untuk mengukur tekanan pada reaktor, dan tekanan keluaran blower.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini digunakan antara lain dalam pengukuran temperatur dalam reaktor,evaporator, dan

crystallizer .