DAFTAR PUSTAKA

Apple, James M. 1990. Tata letak Pabrik dan Pemindahan Bahan. Bandung: Penerbit ITB.

Purnomo, Hari. 2004. Perencanaan dan Perancangan Fasilitas. Edisi Pertama.

Yogyakarta: Graha Ilmu

Moore, James. 1959. Plant Layout and Design. New York: The Macmillan Company.

Hadiguna, Rika. 2008. Tata Letak Pabrik. Yogyakarta : Penerbit Andi.

Http://www.ijird.com/index.php/ijird/article/download/70546/55196.

Http:/

Http://www.orsnz.org.nz/conf34/PDFs/Kusumah.pdf

Sinulingga, Sukaria. 2009. Perencanaan & Pengendalian Produksi. Yogyakarta: Graha Ilmu.

BAB III

TINJAUAN PUSTAKA

3.1. Tata Letak Pabrik dan Pemindahan Bahan

Tata letak dapat didefenisikan sebagai perancangan susunan fisik suatu unsur kegiatan yang berhubungan dengan industri manufaktur. Perancangan fasilitas digunakan pada fasilitas ini digunakan pada fasilitas dalam industri atau pabrik. Tetapi hal ini tidak menutup kemungkinan untuk menerapkan konsep, prinsip, dan prosedur untuk perancangan fasilitas yang lain selain di pabrik.

Aktivitas perencanaan, penyusunan secara optimal fasilitas suatu industri, meliputi tenaga kerja, peralatan operasi, ruang penyimpanan, material handling, dan semua pelayanan pendukung, hal inilah yang sering disebut Perencanaan Tata letak Pabrik (Plant Layout Planning) yang akan menghasilkan suatu rancangan terbaik dari susunan fasilitas yang ada, Kemudian hasil ini yang disebut Tataletak Pabrik (Plant Layout). Perencanaan tataletak mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi barang jadi. Rekayasaan rancang fasilitas menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa.1

Tujuan utama disusunnya tata letak pabrik ialah:

Sebuah tata letak berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan dimana bahan yang akan diproduksi secara ekonomis maka dirancang dengan memahami tujuan penata letak.

1

1-1. Memudahkan proses manufaktur

Tata letak harus dirancang sedemikian sehingga proses manufaktur dapat dilaksanakan dengan cara yang sangat efisien. Saran-saran khusus untuk itu adalah:

a. Susun mesin, peralatan, dan tempat kerja sedemikian hingga barang dapat bergerak dengan lancar sepanjang jalur produksi.

b. Hilangkan hambatan-hambatan yang ada.

c. Rencanakan aliran, sehingga pekerjaan yang melalui suatu tempat dapat dikenali dan dihitung dengan mudah, dengan kemungkinan kecil tercampur dengan komponen lain.

d. Jaga mutu pekerjaan dengan merencanakan pemenuhan syarat-syarat yang mengarahkan pada mutu yang baik.

2. Meminimumkan pemindahan bahan

3. Menjaga keluwesan

Meskipun sebuah pabrik atau departemen dapat dirancang untuk memproduksi sejumlah barang ada kalanya dihadapi dengan beberapa keadaan yang memerlukan perubahan kemampuan produksinya.

4. Memelihara perputaran barang setengah jadi yang tinggi

Kesangkilan atau efisiensi terbesar operasi hanya dapat diperoleh jika bahan berjalan melewati proses yang diperlukan dengan waktu sesingkat mungkin.

5. Menurunkan penanaman modal dalam peralatan

Susunan mesin yang tepat dapat membantu menurunkan jumlah peralatan yang dibutuhkan. Misalnya dua komponen yang berbeda, kedua-duanya memerlukan pemakaian gerinda mungkin dapat dilewati pada mesin yang sama sehingga dapat mengurangi biaya mesin.

6. Menghemat pemakaian ruang bangunan.

Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya. Misalkan saja seorang pengusaha telah menghitung biaya luas lantainya Rp.18.000 tiap meter persegi tiap bulannya. Jumlah ini termasuk semua biaya tidak langsung. Hanya jika tiap meter persegi digunakan sebaik-baiknya maka ongkos tak langsung untuk setiap satuan produk dapat di tekan.

7. Meningkatkan kesangkilan pemakaian tenaga kerja

8. Memberikan kemudahan, keselamatan dan kenyamanan pada pegawai.

Keselamatan juga dapat dijamin dengan perencanaan tataletak yang tepat. Mesin-mesin dan peralatan lain harus ditimpakan sedemikian sehingga dapat mencegah kecelakaan pada pegawai dan kerusakan barang serta peralatan lainnya.

3.2. Pola Aliran Bahan2

1. Garis Lurus (Straight Line) : Dapat digunakan jika proses produksi pendek, relatif sederhana, dan hanya mengandung sedikit komponen atau beberapa peralatan produksi.

Pola aliran bahan merupakan pola aliran produksi dari awal proses produksi yaitu penerimaan bahan baku sampai dengan proses akhir (produk jadi). Pola aliran bahan dapat dibagi atas:

1 2 3 4 5 6

Gambar 3.1. Pola Garis Lurus

2. Seperti ular atau zig-zag : Dapat diterapkan jika lintasan lebih panjang dari ruangan yang dapat digunakan untuk ditempatinya, dan karenanya berbelok- belok dengan sendirinya untuk memberikan lintasan aliran yang lebih panjang dalam bangunan dengan luas, bentuk, ukuran yang lebih ekonomis.

2

1

6 5 4

3 2

Gambar 3.2. Pola Zig-zag

3. Bentuk U (U-Shaped) : Dapat diterapkan jika diharapkan produk jadinya mengakhiri proses pada tempat yang relatif sama dengan proses awal.

1

4 3 2

5 6

Gambar 3.3. Pola U

4. Melingkar (Circulair): Dapat diterapkan jika diharapkan produk kembali ke tempat awal waktu memulai.

2

6 4 3

5 1

5. Pola Tak Tentu/Tak beraturan (Odd-Angle) : Tujuan memperpendek lintasan aliran antar kelompok, pemindahan mekanis, dll. 3

2 6

4 3

5 1

Gambar 3.5. Pola Tak Beraturan

3.3. Jenis-jenis Layout

Empat jenis tataletak pabrik yang utama, yaitu:

1. Layout by Product (Tataletak produk)

Tata letak berdasarkan produk, sering dikenal dengan product layout atau production

line layout adalah metode pengaturan dan penempatan segala fasilitas untuk proses

produksi diletakkan berdasarkan garis aliran dari proses produksi tersebut. Contohnya adalah pabrik sepatu, pabrik bahan kimia dan pencucian mobil otomatis.

Keuntungan tata letak menurut produk yaitu:

a. Aliran pemindahan material berlangsung lancar, sederhana, logis, dan ongkos

material handling rendah.

b. Total waktu yang digunakan untuk produksi relatif singkat.

c. Work in process jarang terjadi karena lintasan produksi sudah diseimbangkan.

3

d. Adanya insentif bagi kelompok karyawan akan memberikan motivasi kerja guna meningkatkan produktivitas kerjanya.

e. Tiap unit produksi atau stasiun kerja memerlukan luas area yang minimal. f. Pengendalian proses produksi mudah dilaksanakan.

Keterbatasan dari tata letak menurut produk yaitu:

a. Adanya kerusakan salah satu mesin (machine break down) dapat menghentikan aliran proses produksi secara total.

b. Tidak adanya fleksibilitas untuk membuat produk yang berbeda.

c. Stasiun kerja yang paling lambat akan menjadi hambatan bagi aliran produksi. d. Adanya investasi dalam jumlah besar untuk pengadaan mesin, baik dari segi jumlah

maupun akibat spesialisasi fungsi yang harus dimilikinya.

Berikut adalah gambar yang mengilustrasikan sebuah tata letak produk:

Gambar 3.6. Product Layout

2. Tata Letak Proses (Process Layout)

tertentu, seperti ruang persalinan dan ICU. Keuntungan penggunaan tata letak menurut proses yaitu:

a. Total investasi yang rendah untuk pembelian mesin dan atau peralatan produksi lainnya.

b. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup mengerjakan berbagai macam jenis dan model produk.

c. Kemungkinan adanya aktivitas supervisi yang lebih baik dan efisien melalui spesialisasi pekerjaan.

d. Pengendalian dan pengawasan lebih mudah dan baik terutama untuk pekerjaan yang sulit dan membutuhkan ketelitian tinggi.

e. Mudah untuk mengatasi breakdown dari mesin, yaitu dengan cara memindahkannya ke mesin lain tanpa banyak menimbukan hambatan- hambatan signifikan.

Keterbatasan dari tata letak menurut proses antara lain:

a. Menyebabkan adanya aktivitas pemindahan material.

b. Adanya kesulitan dalam menyeimbangkan kerja dari setiap fasilitas produksi yang ada, maka akan memerlukan penambahan space area untuk work in process

storage.

c. Banyaknya macam produk yang harus dibuat menyebabkan proses dan pengendalian produksi menjadi kompleks.

d. Diperlukan skill operator yang tinggi guna menangani berbagai aktivitas produksi yang memiliki variasi besar.

Gambar 3.7. Process Layout

3. Tata Letak Posisi Tetap (Fixed Position Layout)

Tata letak posisi tetap, sering dikenal dengan fixed material location atau fixed

position layout, adalah metode pengaturan dan penempatan stasiun kerja dimana

material atau komponen utama tetap pada posisi atau lokasinya, sedangkan fasilitas produksi seperti tools, mesin, manusia, serta komponen lainnya bergerak menuju lokasi komponen utama tersebut. Contohny adalah pembuatan pesawat terbang, kapal laut dan pembangunan konstruksi.

Keuntungan dari tata letak posisi tetap yaitu:

a. Karena yang banyak bergerak adalah fasilitas produksi, maka perpindahan material bisa dikurangi.

b. Bilamana pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka kontinuitas operasi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya. c. Kesempatan untuk melakukan pengayaan kerja (job enrichment) dengan mudah

bisa diberikan, demikian pula untuk meningkatkan kualitas kerja bisa dilaksanakan karena dimungkinkan untuk menyelesaikan pekerjaan secara penuh

Keterbatasan tata letak posisi tetap yaitu:

a. Adanya peningkatan frekuensi perpindahan fasilitas produksi atau operator pada saat operasi kerja berlangsung.

b. Memerlukan operator dengan skill yang tinggi disamping aktivitas supervisi yang lebih umum dan intensif.

c. Adanya duplikasi peralatan kerja yang menyebabkan space area dan tempat untuk barang setengah jadi (work in process).

d. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam penjadwalan produksi.

Berikut adalah gambar yang mengilustrasikan sebuah tata letak posisi tetap:

Gambar 3.8. Fixed Position Layout

4. Tata Letak Teknologi Kelompok (Group Technology Layout)

Keuntungan dari tata letak teknologi kelompok yaitu:

a. Akan diperoleh pendayagunaan mesin yang optimal.

b. Lintasan aliran kerja lebih lancar dan jarak perpindahan material lebih pendek bila dibandingkan dengan process layout.

c. Suasana kerja kelompok dapat diwujudkan sehingga keuntungan dari aplikasi job

enlargement juga akan diperoleh.

d. Memiliki keuntungan-keuntungan yang ada pada tipe product layout maupun

process layout karena tipe tata letak ini pada dasarnya merupakan kombinasi dari

kedua tipe layout tersebut.

Keterbatasan tata letak teknologi kelompok yaitu:

a. Diperlukan tenaga kerja dengan keterampilan tinggi untuk mengoperasikan semua fasilitas produksi sehingga aktivitas supervisi juga harus ketat.

b. Sangat tergantung pada kegiatan pengendalian produksi. c. Diperlukan buffers dan work in process storage.

d. Sulit mengaplikasikan fasilitas produksi tipe special purpose.

Berikut adalah gambar yang mengilustrasikan sebuah tata letak teknologi kelompok:

3.4. Activity Relationship Chart (ARC)

Activity Relationship Chart (ARC) dikembangkan untuk menentukan derajat

kedekatan (degree of closeness). Degree of closeness menjelaskan perlu tidaknya satu bagian ditempatkan berdekatan dengan bagian lain, dan hal ini bergantung pada derajat hubungan kedua bagian tersebut.

ARC dikembangkan oleh Robert Muther. Untuk menggambarkan derajat kedekatan hubungan antar seluruh kegiatan atau bagian digunakan symbol-simbol A, E, I, O, U dan X, yaitu:

A = Absolutely necessary yaitu hubungan bersifat mutlak

E = Especially important yaitu hubungan bersifat sangat penting

I = Important yaitu hubungan bersifat cukup penting

O = Ordinary yaitu bersifat biasa-biasa saja

U = Undesireable yaitu hubungan yang tidak diinginkan

`

BAGIAN No. AKTIVITAS DERAJAT KEDEKATAN

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 PRODUCTION PRODUCTION SERVICE PERSONAL SERVICE GENERAL SERVICE

PHYSICAL PLANT SERVICE

4 1 2 7 6 5 4 3 17 16 15 14 13 12 11 10 9 8 20 19 18 21 22 22 1,2,3,5 1,2,3,5 1,2,3 2,3,5 2 A 1,2,3 2,3,5 2,3,5 2 I

2,5 2 1,2,5

I

2,5

I

2,5 1,2,5 1,2

I

2,5

I

2,5 10 1,2,5

A 1,2,3 I 2,5 I 2,5 1,2,5 4 4 I 4 I 4 I 4 I 4,5 U 6 X 10 U 10 I 1,5 I 1,5 U 7,8 U 8 I I I I I I I U I U O O U U 4 4 4 6,9 4 5 7,8,10 7 7,8,9 1,5 1,5 7,8 8,9,10 -2,5 6 4 4 4 4 4 -10 5 -7,8 8 -U 10 I 5 I 4 I 4 I 4 I 4 I 4 I 4 U 6 I 5 I 2,5 U 7,10 U 10 U 7,8 U 8 I 2 U 6,10 I 2,5 I 2,5 I 2 I 5 I 2,5 I 2 I 4 I 2,5 I 4 I 4 I 4 I 4 I 4 I 4 U 8,10 I 4 I 4 I 4 U 8 I 4 I 4 I 4 I 4 U 8 I 4 I 4 I 4 O -I 4 I 4 U 6,10 I 4 U 10 I 4 U 6,10 I 4 I 5 U 7,10 I 5 U 8,10 I 5 U 7,10 I 4 U 8,10 U 7,10 I 5 I 4 U 8 U 7,8 U 10 I 5 U 10 O - O - U 7,8 U 8 I 5 U 8 I 5 I 4 U 7,10 I 5 I 5 O -O - U 7,8 U 8 I 4 U 7,10 O -U 10 U 10 U 8 U 7,10 O -O -I 4 I 4 I 4 O -I 4 U 7,10 E 4,5 I 5 U 7 U 7,10 I 5 U 10 I 5 U 6 O I 4 I 4 I 4 O - I 4 E 4,5 U 7,10 U 8 U 8 I 4 I 4,5 O -U 10 E 1,5 I 4 U 7,8 X 8 U 8 X 7,8 E 1,5 O -O -U 8 O -U 8 U 7,8 O -I 4 U 10 O -U 7,8 U 6,7,10 U 10 I 4 U 8 X 8 X 8 U 6,10 U 7 X 7,8,10 U 7 X 7,,8,10 X 8,10 U 7,10 X 7,8 X 8,10 U 7,8 U 7,8 X 8,10 U 8 E 1,2,5 I 1,5 E 1,3,5 U 8 U 7,8 I 1,5 O -U 8 U 8 BAGIAN PRODUKSI BAGIAN PENGEPAKAN

BAGIAN PENGIRIMAN PRODUK GUDANG PRODUK

GUDANG BAHAN PENGEPAKAN

BENGKEL

GUDANG PERALATAN BAGIAN PENGENDALIAN MUTU

GUDANG BBM MUSHOLA/ TEMPAT IBADAH PENUMPUKAN LIMBAH

WC & KAMAR MANDI KARYAWAN

POLIKLINIK

POS JAGA PARKIR UMUM PARKIR KARYAWAN

KAMAR GANTI PAKAIAN GUDANG BAHAN BAKU BAGIAN PENERIMAAN BAHAN

KANTIN POWER HOUSE 1 2 7 6 5 4 3 17 16 15 14 13 12 11 10 9 8 20 19 18 21 A E E E A E A A I I I U I I X U U I I U U KANTOR A I I I A U I I I

-Gambar 3.10. Activity Relationship Chart

3.5. Systematic Layout Planning4

Richard Muther mengembangkan metode perencanaan tata letak yang disebut Systematic Layout Planning (SLP). Prosedur perencanaan tata letak pabrik menurut Muther’s Systematic Layout Planning Procedure adalah :

4

1. Melakukan pengumpulan data awal, yaitu data rancangan produk, rancangan proses dan rancangan jadwal produksi.

2. Menentukan aliran material

3. Menentukan hubungan aktivitas atau kegiatan 4. Membuat diagram hubungan aktivitas dan aliran

5. Menentukan jumlah kebutuhan ruangan dan disesuaikan dengan ukuran ruangan yang tersedia.

6. Membuat diagram hubungan ruangan

7. Membuat modifikasi dan batasan dalam pembuatan alternatif layout 8. Pembuatan alternatif layout

9. Mengevaluasi dan memilih alternatif layout

Langkah-langkah dalam perencanaan tataletak dapat dikategorikan ke dalam tiga tahapan, yaitu:

a. Tahap analisis, yang meliputi :

1. Data masukan, yaitu data yang berhubungan dengan rancangan produk, rancangan proses.

2. Analisis aliran material merupakan analisis pengukuran kuantitatif untuk setiap gerakan perpindahan material diantara departemen-departemen atau aktivitas-aktivitas operasional. Perhitungan yang dilakukan adalah:

- menghitung jarak antar departemen dengan menggunakan rumus rectilinear distance :

dij = |x-a| + |y-b|

3. Analisis hubungan aktivitas merupakan analisis pengukuran kualitatif dengan menggunakan Activity Relationship Chart (ARC).

4. Diagram hubungan ruangan yang merupakan kombinasi dari analisis aliran material secara kuantitatif dengan ARC secara kualitatif.

b. Tahap penelitian, yang meliputi :

1. Pembuatan diagram hubungan ruangan untuk mengevaluasi luas area yang dibutuhkan untuk semua aktivitas perusahaan dan area yang tersedia.

2. Pembuatan rancangan alternatif tata letak dalam bentuk block layout dengan dasar dari diagram hubungan ruangan. Perhitungan yang dilakukan adalah menghitung total momen perpindahan bahan dari setiap alternatif tataletak dengan menggunakan rumus :

Mo = F x d

c. Tahap seleksi, dengan cara mengevaluasi alternatif tata letak yang telah dirancang. Alternatif tata letak yang memiliki total momen perpindahan bahan minimum dipilih sebagai layout usulan.

Systematic Layout Planning (SLP) termasuk dalam teknik analisis konvensional.

Metode SLP sering digunakan dalam melakukan perancangan tataletak karena dilakukan dengan mengikuti urutan tahapan-tahapan yang saling berkaitan (sistematis). Metode SLP juga menggunakan input kuantitatif seperti jarak dan frekuensi perpindahan bahan serta input kualitatif seperti derajat hubungan aktivitas dalam tahapan analisisnya, sehingga analisis yang dilakukan lebih baik.

3.6. Metode Graph-Based Construction (Metode Grafik)

Konsep dasar dalam metode pembobotan berbasis graph adalah membangun grafik kedekatan yang diwakili simpul sebagai departemen yang

berbagi busur yang sama. Ada dua pendekatan yang dapat dikembangkan, yaitu

maximally weighted planar dan adjacency graph. Pendekatan pertama diawali

dengan diagram ketertarikan. Kemudian, pemilihan dilakukan dengan memotong busur penghubung antar simpul yang meyakinkan bahwa grafik terakhir adalah planar. Pendekatan kedua adalah konstruksi iterasi dari grafik kedekatan melalui algoritma pemasukan sebuah simpul.5

Dalam metode grafik ini ada beberapa lambang atau simbol yang digunakan antara lain, untuk departemen atau aktivitas dilambangkan oleh sebuah

node, untuk menghubungkan antara departemen yang satu dengan departemen lainnya digunakan suatu busur, sedangkan untuk tingkat kedekatan (closeness) digunakan angka-angka.

Prosedur metode grafik yang sering digunakan dalam membangun metode grafik adalah dengan membuat grafik kedekatan yang dilakukan secara tahap demi tahap dengan mendahulukan pasangan departemen yang mempunyai bobot kedekatan terbesar.

Kelebihan dari metode ini adalah pengalokasian dari departemen yang memiliki frekuensi perpindahan yang lebih besar lebih diutamakan berdekatan. 1. Pembuatan peta from-to chart

From to Chart digunakan untuk memperlihatkan data momen perpindahan dari

masing-masing produk untuk setiap perpindahan antar stasiun produksi.

Gambar 3.11. From To Chart

5

2. Pasangkan dua departemen dengan memilih nilai momen perpindahan yang

terbesar. Bobot terbesar adalah departemen 3 dan 4, yaitu sebesar 20. Buat garis penghubung antara node 3 dan node 4.

Gambar 3.12. Grafik Kedekatan Departemen 3 dan 4

3. Selanjutnya, pilihlah fasilitas ketiga, dengan cara menjumlahkan bobot masing-masing departemen yang belum terpilih dengan departemen 3 dan 4, kemudian pilih pasangan departemen yang mempunyai bobot terbesar.

Tabel 3.1. Pembobotan untuk Memilih Departemen ke-3

Nilai terbesar adalah pasangan departemen 2 dengan 3 dan 4 yaitu sebesar 26,

maka departemen 2 dipilih untuk masuk kedalam grafik. Dari Gambar 2.12. tarik garis untuk dihubungkan dengan node 2 sehingga berbentuk grafik berupa bidang segitiga.

4. Dari langkah kedua diatas terbentuk suatu bidang segitiga yang dibatasi oleh busur-busur pembatas 2-3, 3-4, 2-4. Bidang segitiga tersebut dinamakan bidang 2-3-4. Langkah selanjutnya adalah memilih departemen yang akan dimasukkan dalam bidang grafik tersebut dengan menambahkan bobot departemen yang belum terpilih, yaitu departemen 1 dan 5.

Tabel 3.2. Pembobotan untuk Memilih Departemen ke-4

Departemen 1 terpilih untuk masuk kedalam bidang 2-3-4 karena mempunyai nilai lebih besar yaitu 31. Penempatan departemen 1 pada bidang segitiga ditempatkan di tengah bidang segitiga untuk menghindari perpotongan busur.

Gambar 3.14. Departemen 1 Masuk dalam Grafik

yaitu bidang 1-2-3, 1-2-4, 1-3-4, 2-3-4. Alternatif-alternatif yang dapat dipertimbangkan sebagai tempat bagi departemen 5 adalah :

Tabel 3.3. Pembobotan untuk Memilih Departemen ke-5

Terdapat dua bidang dengan nilai yang sama yaitu bidang 1-2-4 dan bidang 2-3-4. Bidang 1-2-4 dipilih karena memiliki derajat hubungan yang lebih dekat. Maka gambar grafik terakhir adalah sebagai berikut:

Gambar 3.15. Grafik Kedekatan Terakhir

6. Langkah terakhir adalah menyusun ulang block layout yang sesuai. Suatu rancangan

block layout yang didasarkan pada grafik kedekatan dapat ditunjukkan pada Gambar

Gambar 3.16. Block Layout dengan Grafik Kedekatan

3.7. Travel Chart

Travel Chart sering disebut juga sebagai Trip Frequency Chart, merupakan suatu

teknik konvensional yang umum digunakan untuk perencanaan tata letak pabrik dan pemindahan bahan dalam proses produksi, terutama sangat berguna untuk kondisi dimana terdapat banyak produk atau item yang mengalir melalui suatu area. Menurut Raymond (2004), Travel Chart mempertimbangkan :

1. Tata letak terbaik meminimisasi total biaya pemindahan 2. Biaya berkaitan dengan jarak pemindahan

3. Dapat membandingkan beberapa alternatif tata letak Beberapa kegunaan Travel Chart antara lain:

1. Menganalisis perpindahan bahan 2. Perencanaan pola aliran

3. Penentuan lokasi kegiatan

4. Pembandingan pola aliran atau tata letak pengganti 5. Pengukuran efisiensi pola aliran

8. Menunjukkan keterkaitan lintas produksi

9. Menunjukkan masalah kemungkinan pengendalian produksi

10. Perencanaan keterkaitan antara beberapa produk, komponen, barang, bahan dan sebagainya

11. Menunjukkan hubungan kuantitatif antara kegiatan dan perpindahannya 12. Pemendekan jarak perjalanan selama proses

Prinsip yang diterapkan dengan menggunakan Travel Chart ini adalah mencoba untuk mencari total material handling yang minimal dengan cara:

a. Material dengan bobot/volume besar dipindahkan dalam jarak yang sependek- pendeknya. Urutan proses (yang berkaitan dengan layout fasilitas produksi) diatur sesuai dengan ketentuan ini.

b. Sedapat mungkin dihindari dari adanya aliran balik (back tracking) karena hal tersebut menyebabkan aktivitas material handling harus dilaksanakan 2 kali langkah kegiatan.

Secara umum analisis material dengan menggunakan Travel Chart sangat baik diaplikasikan untuk perancangan layout berdasarkan aliran proses (process layout). Sedangkan pemakaian Travel Chart tidak sesuai bila diaplikasikan untuk perancangan

layout berdasarkan aliran produk (product layout) karena disini mesin-mesin sudah diatur

berdasarkan urutan proses produksi (jarak sependek-pendeknya) dan tidak akan dijumpai adanya back tracking.6

Travel Chart berbeda dengan ARC (Activity Relationship Chart), dimana Travel

Chart berdasarkan pada tata letak yang ada dan merupakan data jumlah aliran yang

berhubungan dengan tata letak yang diberikan. Prosedur yang digunakan dalam pembentukan Travel Chart antara lain:

a. Jenis produk/komponen b. Urutan proses produksi c. Volume produksi

d. Jumlah bahan yang dipindahkan e. Luas area tiap operasi

Tabel 3.4. Urutan Proses Pembuatan Produk

Produk

Urutan

1

R,F,A,B,C,D,F,E,G

2

R,A,F,C,D,E,F,G

2. Pembentukan Travel Chart

Masukkan semua jarak perpindahan produk berdasarkan urutan pembuatan produk dan travel chart dapat terlihat seperti yang ditunjukkan pada gambar.

Gambar 3.17. Pembuatan Travel Chart

3. Pemeriksaan efisiensi layout

Momen perpindahan per tahun = frekuensi aliran perpindahan antar departemen per tahun x jarak antar departemen.

Contoh perhitungan momen perpindahan dari departemen R ke departemen A adalah sebagai berikut:

Frekuensi perpindahan dari R ke A = 2 kali

Jarak perpindahan dari R ke A = 5000 meter

Maka momen perpindahan dari A ke B

ZR-A = fR-A × dR-A

= 2 × 5000 meter

= 10000 meter perpindahan/tahun

3.8. Kapasitas Produksi7

dengan upaya meningkatkan laba perusahaan disamping usaha-usaha seperti pemilihan material yang ekonomis, kontrol kualitas, promosi, guna menambah permintaan pasar dan sebagainya. Kapasitas produksi dapat menggambarkan kemampuan perusahaan dalam memenuhi permintaan pasar, semakin tinggi kapasitas produksi yang dapat diusahakan

maka semakin banyak produk yang mampu dihasilkan setiap jam, setiap hari, setiap bulan, bahkan setiap tahunnya.

Kapasitas produksi dapat didefinisikan sebagai volume atau jumlah produk yang dapat dihasilkan oleh suatu fasilitas produksi atau perusahaan dalam periode waktu tertentu dengan menggunakan sumber daya yang tersedia saat itu. Pada perusahaan yang menghasilkan berbagai macam produk dan berproduksi untuk pasar, penentuan kapasitas produksi sangat penting.

Pengukuran kapasitas dapat dilaksanakan berdasarkan output atau berdasarkan

input tergantung macam lembaga atau kegiatannya. Misalnya pabrik garmen, mengukur

kapasitas berdasarkan output dan lembaga pendidikan mengukur kapasitas berdasarkan input yang ditunjukkan oleh daya tampung.

Kapasitas produksi juga berkaitan erat dengan skedul atau jadwal produksi yang tertuang dalam jadwal produksi induk (master production schedule), karena jadwal produksi induk mencerminkan apa dan berapa yang harus diproduksi dalam jangka waktu tertentu.

Perencanaan kapasitas dapat dilihat dalam tiga horizon waktu:

a. Kapasitas jangka pendek (< 3 bulan)

Perencanaan kapasitas jangka pendek kurang dari tiga bulan ini dikaitkan pada proses penjadwalan harian atau mingguan dan menyangkut pembuatan penyesuian – penyesuian untuk menghapus “variance” antara keluaran yang direncanakan dan keluaran nyata . keputusan perencanaan mencakup alternatif-alternatif seperti kerja lembur, pemindahan personalia, penggantian routing produksi.

Perencanaan kapasitas jangka menengah (intermediet range) yaitu rencana- rencana bulanan atau kuartalan untuk 3 sampai 18 bulan yang atau yang akan datang. Dalam hal ini, kapasitas juga bervariasi karena alternatif-alternatif seperti penarikan tenaga kerja, pemutusan kerja, peralatan-peralatan bukan utama.

c. Kapasitas jangka panjang (>1 tahun)

Perencanaan kapasitas jangka panjang (long time) – lebih dari satu tahun. Di mana sumber daya produktif memakan waktu lama untuk memperoleh atau menyelesaikan, seperti bangunan, peralatan atau fasilitas. Perencanaan kapasitas jangka panjang memerlukan partisipasi dan persetujuan manajemen puncak. Dalam kaitan dengan kapasitas jangka panjang terdapat 2 strategi yang dapat ditempuh perusahaan yaitu :

1. Strategi melihat dan menunggu ( wait and see strategy ) dikatakan pula strategi hati – hati karena kapasitas produksi dinaikkan apabila yakin permintaan konsumen sudah naik (tidak ada resiko).

2. Strategi ekspansionis, kapasitas selalu melebihi atau diatas permintaan (ada resiko) penumpukan stok menimbulkan biaya operasional membesar.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Pusaka Prima Mandiri yang bergerak dalam bidang produksi kertas rokok. Perusahaan ini berlokasi di Jl. Brigjen Zein Hamid KM.

6,8, Kelurahan Titi Kuning, Kecamatan Medan Johor, Provinsi Sumatera Utara. Waktu

penelitian adalah pada bulan Februari - Juli 2016.

4.2. Jenis Penelitian

Adapun metode penelitian yang digunakan bersifat deskriptif karena penelitian ini memaparkan setiap variabel yang mempengaruhi masalah yang ada sekarang secara sistematis dan aktual berdasarkan data yang ada. Penelitian meliputi proses pengumpulan, penyajian, evaluasi dan pengolahan data serta analisis dan interpretasi.

4.3. Objek Penelitian

dengan dua cara yaitu pengamatan lapangan berupa observasi dan wawancara serta studi pustaka yang berguna sebagai informasi pendukung literatur dan bahan penelitian yang berhubungan dengan masalah tata letak fasilitas pabrik.

4.4.

Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini yaitu:

1. Variabel Independen

Variabel independen dalam penelitian ini adalah: a. Ukuran Departemen

Variabel ukuran departemen ini menyatakan luas area dari suatu departemen. b. Frekuensi Perpindahan

Variabel frekuensi perpindahan menyatakan seberapa sering proses pengangkutan yang dilakukan dari satu departemen ke departemen yang lain.

b. Jarak Perpindahan

Variabel jarak perpindahan menyatakan seberapa jauh pengangkutan yang dilakukan satu departemen ke departemen yang lain.

c. Letak Departemen

Variabel letak departemen ini menyatakan susunan departemen-departemen yang ada di lantai produksi.

d. Volume Produksi

Variabel volume produksi menyatakan seberapa banyak produk yang dihasilkan dalam satuan pertahun.

e. Tingkat Keterkaitan

2. Variabel Dependen

Variabel dependen/terikat (dependent variable) sering juga disebut variabel kriteria

(criterion variable) adalah variabel yang nilainya dipengaruhi atau ditentukan oleh

nilai variabel lain. Dalam penelitian ini adalah tata letak fasilitas pabrik yang efektif pada PT. Pusaka Prima Mandiri.

4.5. Kerangka Berfikir

Kerangka berfikir merupakan langkah-langkah penelitian yang tergambar secara sistematis supaya penelitian terarah dan memiliki suatu fokus untuk mendapatkan hasil yang sesuai dengan tujuan penelitian.

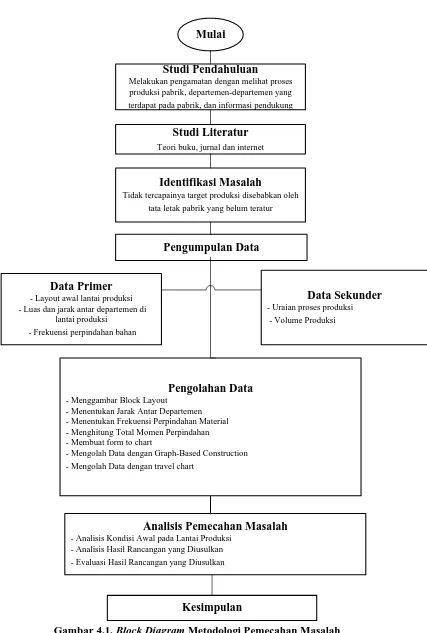

4.6. Rancangan Penelitian

Studi Pendahuluan

Melakukan pengamatan dengan melihat proses produksi pabrik, departemen-departemen yang terdapat pada pabrik, dan informasi pendukung

Studi Literatur

Teori buku, jurnal dan internet

Identifikasi Masalah

Tidak tercapainya target produksi disebabkan oleh tata letak pabrik yang belum teratur

Pengumpulan Data

Data Primer

- Layout awal lantai produksi - Luas dan jarak antar departemen di

lantai produksi - Frekuensi perpindahan bahan

Data Sekunder

- Uraian proses produksi - Volume Produksi

Pengolahan Data

- Menggambar Block Layout

- Menentukan Jarak Antar Departemen - Menentukan Frekuensi Perpindahan Material - Menghitung Total Momen Perpindahan - Membuat form to chart

- Mengolah Data dengan Graph-Based Construction - Mengolah Data dengan travel chart

Analisis Pemecahan Masalah

- Analisis Kondisi Awal pada Lantai Produksi - Analisis Hasil Rancangan yang Diusulkan - Evaluasi Hasil Rancangan yang Diusulkan

[image:40.596.115.542.98.731.2]Kesimpulan Mulai

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Untuk menyelesaikan masalah perencanaan ulang layout ini, maka data yang dibutuhkan adalah yang berhubungan dengan persoalan yang akan dibahas. Pengumpulan data pada penelitian ini dilakukan dengan melakukan pengamatan langsung atau pengukuran langsung pada lantai produksi dengan bantuan alat dan panduan dari pembimbing lapangan. Selain pengukuran langsung, data juga dapat diperoleh dari dokumen perusahaan seperti layout perusahaan. Layout perusahaan PT. Pusaka Prima Mandiri dapat dilihat pada halaman lampiran L-1.

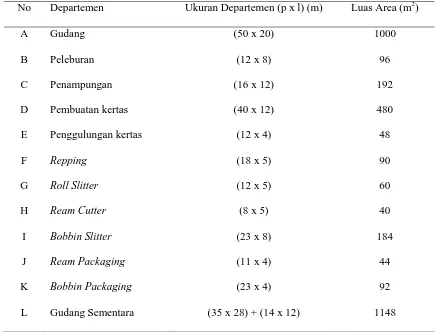

5.1.1. Ukuran Departemen Produksi

PT. Pusaka Prima Mandiri memiliki 12 departemen pada bagian produksinya. Setiap departemen terdiri dari satu atau beberapa elemen kerja. Data setiap departemen dan luasnya dapat dilihat pada Tabel 5.1.

5.1.2. Urutan Proses Produksi

Tabel 5.1. Data Departemen dan Ukurannya

No Departemen Ukuran Departemen (p x l) (m) Luas Area (m2)

A Gudang (50 x 20) 1000

B Peleburan (12 x 8) 96

C Penampungan (16 x 12) 192

D Pembuatan kertas (40 x 12) 480

E Penggulungan kertas (12 x 4) 48

F Repping (18 x 5) 90

G Roll Slitter (12 x 5) 60

H Ream Cutter (8 x 5) 40

I Bobbin Slitter (23 x 8) 184

J Ream Packaging (11 x 4) 44

K Bobbin Packaging (23 x 4) 92

Bahan

Peleburan

Penampungan

Pembuatan Kertas

Penggulungan Kertas

Repping

Roll Slitter

Ream Slitter Bobbin Slitter

Ream Packaging Bobbin Packaging

Gudang Sementara

Gudang Penyimpanan

[image:43.596.211.407.105.720.2]Gudang Sementara

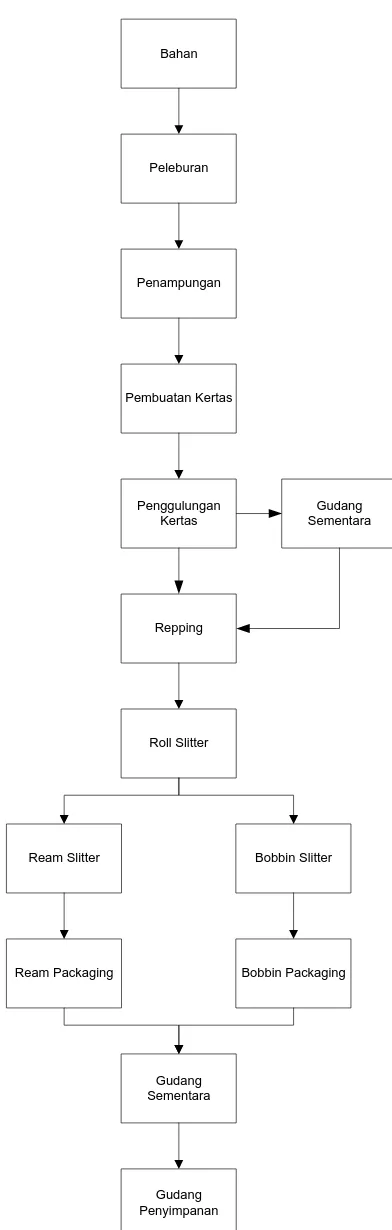

Urutan proses produksi pembuatan kertas rokok pada lantai produksi yang menunjukkan keterkaitan antar departemen pada lantai produksi dapat dilihat pada Tabel 5.2. berikut.

Tabel 5.2. Urutan Proses Komponen Produk

Komponen Urutan Proses

Inti A – B – C – D – E – L – F – G

Ream

G - H – J

Bobbin

G - I – K

Packing

J – L – A

K – L – A

5.1.3. Volume Produksi Produk

PT. Pusaka Prima Mandiri memproduksi kertas rokok berdasarkan jumlah pesanan (make to order) dan jumlah stok (make to stock). Volume produksi produk kertas rokok dalam satu tahun diperoleh yaitu 3098 jumbo roll per tahun.

5.2. Pengolahan Data

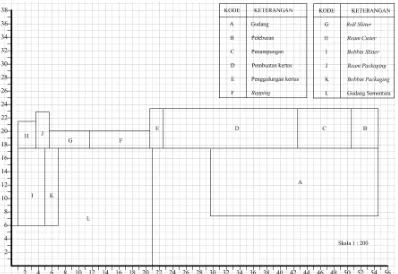

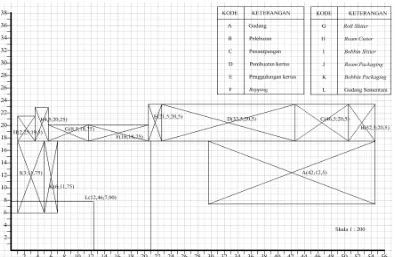

5.2.1. Penggambaran Block Layout Departemen Lantai Produksi

Gambar 5.2. Block Layout Lantai Produksi Awal

5.2.2. Penentuan Jarak Antar Departemen

Jarak antar departemen dihitung dengan menggunakan rumus jarak Rectilinear, dimana jarak yang diukur mengikuti jalur tegak lurus. Jarak antar departemen dihitung berdasarkan jarak antara titik pusat departemen. Cara perhitungan jarak Rectilinear ini memiliki rumus berikut:

Keterangan:

dij = jarak antar titik pusat fasilitas i dan j

xj = koordinat x pada departemen j

yi = koordinat y pada departemen i

yj = koordinat y pada departemen j

Untuk menentukan koordinat titik pusat atau titik berat dari departemen yang bentuknya bukan persegi dilakukan dengan membagi bentuk departemen departemen tersebut menjadi bentuk persegi. Kemudian digunakan rumus sebagai berikut:

Keterangan:

TB = Titik Berat

M = Momen

L = Luas

Momen yang dimaksud dalam rumus ini adalah jumlah perkalian antara koordinat x atau koordinat y dari departemen yang dibagi dengan luas dari departemen yang dibagi. Contoh dari penentuan koordinat ini adalah penentuan koordinat untuk departemen L. Karena bentuknya bukan persegi maka untuk penentuan koordinat departemen L digunakan rumus Titik Berat. Departemen L dibagi menjadi L1 dan L2. Terlebih dahulu dicari koordinat L1 dan L2, yaitu :

Koordinat XL1 = X0 +

(X1−X0) 2 = 0 +

(7−0)

2 = 0 + 3,5 = 3,5

Koordinat YL1 = Y0 +

(Y1−Y0) 2 = 0 +

(6−0)

Koordinat XL2 = X0 +

(X1−X0) 2 = 7 +

(21−7)

2 = 7 + 7 = 14

Koordinat YL2 = Y0 +

(Y1−Y0) 2 = 0 +

(17,5−0)

2 = 0 + 8,75 = 8,75

Jadi koordinat L1 adalah (3,5;3) dan koordinat L2 adalah (14;8,75).

Luas departemen L1 adalah 7 x 6 = 42 cm2 dan luas departemen L2 adalah 17,5 x 14

= 245 cm2. Maka koordinat x dan y dari departemen A adalah sebagai berikut:

Koordinat XL : TBx = ��

�� = ∑����

∑�� =

(3,5 x 42)+ (14 x 245) 42+245 =

3577

287 = 12,46

Koordinat YL : TBy =

�� �� =

∑���� ∑�� =

(3 x 42)+ (8,75 x 245) 42+245 =

2269,75 287 = 7,90

Sehingga titik koordinat departemen L = (x,y) = (12,46 ; 7,90)

Sedangkan untuk penentuan departemen yang berbentuk persegi ditentukan dengan membuat perpotongan garis diagonal pada departemen tersebut dan perpotongan garis diagonal tersebut merupakan titik koordinat departemen tersebut. Contoh penentuan titik koordinat dengan departemen yang berbentuk persegi ialah penentuan koordinat departemen A.

Koordinat XA = X0 +

(X1−X0)

2 = 29,5 +

(54,5−29,5)

2 = 29,5 + 12,5 = 42

Koordinat YA = Y0 +

(Y1−Y0)

2 = 7,5 +

(17,5−7,5)

2 = 7,5 + 5 = 12,5

Titik koordinat Departemen A = (x,y) = (42 ; 12,5).

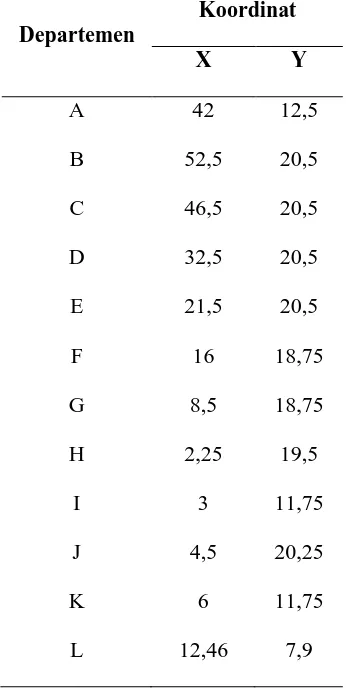

Tabel 5.3. Titik Koordinat Tiap Departemen

Departemen

Koordinat

X Y

A 42 12,5

B 52,5 20,5

C 46,5 20,5

D 32,5 20,5

E 21,5 20,5

F 16 18,75

G 8,5 18,75

H 2,25 19,5

I 3 11,75

J 4,5 20,25

K 6 11,75

Gambar .5.3. Koordinat (x,y) Tiap Lokasi Departemen

[image:49.596.119.514.112.369.2]Jarak antar departemen dihitung dengan menggunakan rumus jarak Rectilinear. Contohnya, koordinat A (42 ; 12,5) dan B (52,5 ; 20,5), maka jarak A ke B adalah:

dij = |x-a| + |y-b|

A-B = |42-52,5| + |12,5-20,5| = 18,5 m

Perhitungan untuk jarak antar departemen lain juga dilakukan seperti contoh diatas. Hasil perhitungan jarak antar departemen secara keseluruhan untuk tata letak awal dapat dilihat pada Tabel 5.4.

Tabel 5.4. Jarak Antar Departemen Produksi (dij) (meter)

A B C D E F G H I J K L

D 17,50 20,00 14,00 11,00 18,25 25,75 31,25 38,25 28,25 35,25 32,64 E 28,50 31,00 25,00 11,00 7,25 14,75 20,25 27,25 17,25 24,25 21,64 F 32,25 38,25 32,25 18,25 7,25 7,50 14,50 20,00 13,00 17,00 14,39 G 39,75 45,75 39,75 25,75 14,75 7,50 7,00 12,50 5,50 9,50 14,81 H 46,75 51,25 45,25 31,25 20,25 14,50 7,00 8,50 3,00 11,50 21,81 I 39,75 58,25 52,25 38,25 27,25 20,00 12,50 8,50 10,00 3,00 13,31 J 45,25 48,25 42,25 28,25 17,25 13,00 5,50 3,00 10,00 10,00 20,31 K 36,75 55,25 49,25 35,25 24,25 17,00 9,50 11,50 3,00 10,00 10,31 L 34,14 52,64 46,64 32,64 21,64 14,39 14,81 21,81 13,31 20,31 10,31

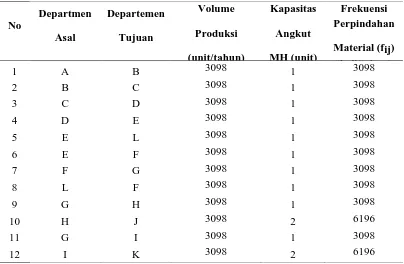

5.2.3. Penentuan Frekuensi Perpindahan Material Antar Departemen

Frekuensi perpindahan bahan perlu dihitung untuk mendapatkan momen perpindahan. Frekuensi perpindahan bahan di lantai produksi diperoleh melalui jumlah dari aliran perpindahan bahan yang terjadi. Data frekuensi perpindahan bahan bergantung pada data volume produksi dan kapasitas peralatan perpindahan yang digunakan. Volume produksi perusahaan dalam satu tahun ialah 3098 jumbo roll kertas rokok.

Berdasarkan pada pengumpulan data, komponen inti dipindahkan dari departemen gudang (A) – peleburan (B) – penampungan (C) – pembuatan kertas (D) – penggulungan kertas (E) – gudang sementara (L) – repping (F) – roll slitter (G) – ream

cutter (H) – bobbin slitter (I) – ream packaging (J) – bobbin packaging (K) – gudang

sementara (L) – gudang (A). Untuk perpindahan bahan yang mempunyai jalur lintasan yang sama digunakan material handling berupa hoist crane dan forklift. Jalur perpindahan bahan yang menggunakan hoist crane adalah E-F dan F-G. Sementara yang menggunakan forklift adalah A-B, E-L, L-F, G-H, H -J , G-I, I-K, J-L, K-L dan L-A. Perhitungan frekuensi perpindahan material selengkapnya dapat dilihat pada Tabel 5.5.

No Departmen Asal Departemen Tujuan Volume Produksi (unit/tahun) Kapasitas Angkut MH (unit) Frekuensi Perpindahan Material (fij)

(k li/t h )

1 A B 3098 1 3098

2 B C 3098 1 3098

3 C D 3098 1 3098

4 D E 3098 1 3098

5 E L 3098 1 3098

6 E F 3098 1 3098

7 F G 3098 1 3098

8 L F 3098 1 3098

9 G H 3098 1 3098

10 H J 3098 2 6196

11 G I 3098 1 3098

[image:51.596.111.515.112.376.2]12 I K 3098 2 6196

Tabel 5.5. Frekuensi Perpindahan Material Antar Departemen per Tahun

(Lanjutan) No Departmen Asal Departemen Tujuan Volume Produksi (unit/tahun) Kapasitas Angkut MH (unit) Frekuensi Perpindahan Material (fij)

(k li/t h )

13 J L 3098 2 6196

14 K L 3098 2 6196

15 L A 3098 4 12392

5.2.4. Perhitungan Total Momen Perpindahan Pada Tata Letak Awal

departemen lainnya dengan jarak antar departemen yang berkaitan. Perhitungan total momen perpindahan awal dapat dihitung dengan rumus:

Keterangan:

Z0 = nilai total momen perpindahan awal (meter/tahun)

fij = frekuensi perpindahan dari departemen i ke j

dij = jarak antar departemen i dengan j

Contoh perhitungan momen perpindahan untuk perpindahan bahan dari departemen A ke departemen B adalah sebagai berikut:

Frekuensi perpindahan dari A ke B = 3098 kali

Jarak perpindahan dari A ke B = 18,50 meter

Maka momen perpindahan dari A ke B

ZA-B = fA-B × dA-B

= 3098 × 18,50 meter

= 57313 meter perpindahan/tahun

Perhitungan selengkapnya untuk setiap perpindahan yang terjadi pada lantai produksi dapat dilihat pada Tabel 5.6.

No Departmen Asal Departemen Tujuan Frekuensi Perpindahan Material (fij) (kali/tahun) Jarak Departemen (m) Momen Perpindahan (m/tahun)

1 A B 3098 18,50 57.313,00

2 B C 3098 6,00 18.588,00

3 C D 3098 14,00 43.372,00

4 D E 3098 11,00 34.078,00

5 E L 3098 21,64 67.040,72

6 E F 3098 7,25 22.460,50

7 F G 3098 7,50 23.235,00

8 L F 3098 14,39 44.580,22

9 G H 3098 7,00 21.686,00

10 H J 6196 3,00 18.588,00

11 G I 3098 12,50 38.725,00

12 I K 6196 3,00 18.588,00

13 J L 6196 20,31 125.840,76

14 K L 6196 10,31 63.880,76

15 L A 12392 34,14 423.062,88

Jumlah 1.021.038,12

Nilai total momen perpindahan awal (Z0) adalah 1.021.038,12 meter/tahun.

5.2.5. Pengolahan Data dengan Menggunakan Graph Based Construction

Perancangan dengan menggunakan Graph Based Construction diawali dengan pembuatan Form to Chart berdasarkan momen perpindahan antar departemen yang dapat dilihat pada gambar berikut:

To A B C D E F G H I J K L Jumlah

From

A 57.313 423.062,88 480375,88

B 18.588 18.588

C 43.372 43.372

Gambar 5.4. From to Chart Momen Perpindahan

E 22.460,5 67.040,72 89.501,22

F 23.235 44.580,22 67815,22

G 21.686 38.725 60.411

H 18.588 18.588

I 18.588 18.588

J 125.840,76 125.840,76

K 63.880,76 63.880,76

L 0

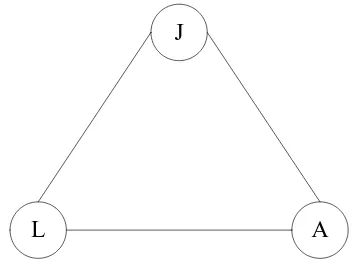

Dari form to chart diatas, dibuat grafik kedekatan yang dibentuk melalui segitiga planar. Segitiga planar ini disusun berdasarkan pembobotan dari pasangan departemen yang mempunyai momen perpindahan terbesar. Langkah pengerjaannya adalah sebagai berikut:

1. Memilih pasangan departemen yang mempunyai bobot terbesar.

Bobot terbesar adalah departemen L dan A yaitu 423.062,88 meter/tahun.

L A

Gambar 5.5. Grafik Kedekatan Departemen L dan A

2. Memilih departemen ke tiga yang akan masuk ke dalam grafik.

Caranya adalah dengan menganalisis departemen yang belum dipilih dengan menjumlahkan setiap pasangan dan pilihlah nilai terbesar pada kolom departemen yang telah dipilih dan pada baris departemen yang belum dipilih.

Tabel 5.7. Pembobotan untuk Memilih Departemen ke Tiga

Departemen L A Total Keterangan

B 0 57.313 57.313

C 0 0 0

D 0 0 0

E 67.040,72 0 67.040,72 F 44.580,22 0 44.580,22

H 0 0 0

I 0 0 0

J 125.840,76 0 125.840,76* dipilih K 63.880,76 0 63.880,76

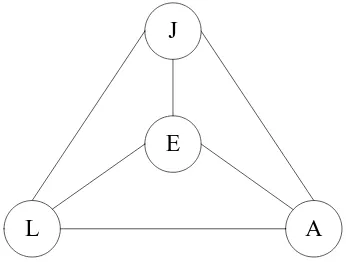

Nilai terbesar adalah departemen J dengan pasangan departemen A-L, yaitu sebesar 125.840,76 meter/tahun, maka departemen J yang terpilih untuk masuk ke dalam grafik. Sehingga dapat ditarik garis untuk dihubungkan dengan departemen J membentuk segitiga seperti yang ditunjukkan pada Gambar 5.6.

L A

[image:56.596.222.400.289.426.2]J

Gambar 5.6. Bidang Segitiga Departemen L-A-J

3. Memilih departemen ke empat yang akan masuk ke dalam grafik.

Caranya adalah menjumlahkan bobot masing-masing departemen yang belum terpilih dalam bidang segitiga L-A-J. Kemudian dipilih departemen yang mempunyai bobot terbesar.

Tabel 5.8. Pembobotan untuk Memilih Departemen ke Empat

Departemen L A J Total

B 0 57.313 0 57.313

C 0 0 0 0

E 67.040,72 0 0 67.040,72* F 44.580,22 0 0 44.580,22

G 0 0 0 0

H 0 0 18.588 18.588

I 0 0 0 0

K 63.880,76 0 0 63.880,76

Nilai terbesar adalah departemen E dengan pasangan departemen L-A-J, yaitu sebesar 67.040,72 meter/tahun, maka departemen E yang terpilih untuk masuk ke dalam grafik. Penempatan departemen E tidak memotong segitiga L-A-J seperti ditunjukan pada Gambar 5.7.

L A

J

E

Gambar 5.7. Departemen E dalam Segitiga Departemen L-A-J

4. Memilih departemen ke lima yang akan masuk ke dalam grafik

[image:57.596.225.398.449.580.2]menambahkan bobot departemen yang belum terpilih. Nilai bobot pada masing-masing bidang segitiga ditunjukkan pada Tabel 5.9.

Tabel 5.9. Pembobotan untuk Memilih Departemen ke Lima

Dept. E L J Total E L A Total E A J Total L A J Total

B 0 0 0 0 0 0 57.313 57.313 0 57.313 0 57.313 0 57.313 0 57.313

C 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

D 34.078 0 0 34.078 34.078 0 0 34.078 34.078 0 0 34.078 0 0 0 0

F 0 44.580,22 0 44.580,22 0 44.580,22 0 44.580,22 0 0 0 0 44.580,22 0 0 44.580,22

G 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

H 0 0 18.588 18.588 0 0 0 0 0 0 18.588 18.588 0 0 18.588 18.588

I 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

K 0 63.880,76 0 63.880,76 0 63.880,76 0 63.880,76 0 0 0 0 63.880,76 0 0 63.880,76

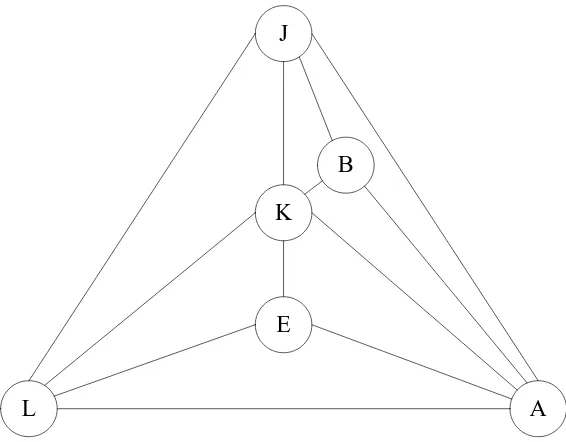

Dari tabel tersebut terlihat bahwa terdapat 3 bidang dengan nilai yang sama yaitu bidang E-L-J, E-L-A, dan L-A-J. Bidang yang terpilih adalah bidang L-A-J karena memiliki derajat hubungan yang lebih dekat dibandingkan dengan bidang lainnya. Penempatan departemen K dalam bidang L-A-J dapat dilihat pada Gambar 5.8.

L

A

J

E

K

5. Memilih departemen ke enam yang akan masuk ke dalam grafik

Terdapat 7 bidang segitiga yang terbentuk yaitu L-A-J, L-A-K, L-A-E, L-K-J, L-E-K, A-J-K, dan A-K-E. Selanjutnya adalah memilih departemen berikutnya yang akan masuk bidang, dengan menambahkan bobot departemen yang belum terpilih. Nilai bobot pada masing-masing bidang segitiga ditunjukkan pada Tabel 5.10.

Tabel 5.10. Pembobotan untuk Memilih Departemen ke Enam

L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E B 57.313* 57.313* 57.313* 0 0 57.313* 57.313*

C 0 0 0 0 0 0 0

D 0 0 34.078 0 34.078 0 34.078

F 44.580,22 44.580,22 44.580,22 44.580,22 44.580,22 0 0

G 0 0 0 0 0 0 0

H 18.588 0 0 18.588 0 18.588 0

I 0 18.588 0 18.588 18.588 18.588 18.588

L A J

E K

[image:60.596.168.451.112.333.2]B

Gambar 5.9. Departemen B dalam Segitiga Departemen A-J-K

6. Memilih departemen ke tujuh yang akan masuk ke dalam grafik

Terdapat 10 bidang segitiga yang terbentuk yaitu L-A-J, L-A-K, L-A-E, L-K-J, L-E-K, A-J-K, A-K-E, A-B-K, A-B-J, J-K-B. Selanjutnya adalah memilih departemen berikutnya yang akan masuk bidang, dengan menambahkan bobot departemen yang belum terpilih. Nilai bobot pada masing-masing bidang segitiga ditunjukkan pada Tabel 5.11.

Tabel 5.11. Pembobotan untuk Memilih Departemen ke Tujuh

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B

C 0 0 0 0 0 0 0 18.588 18.588 18.588

D 0 0 34.078 0 34.078 0 34.078 0 0 0

F 44.580,22* 44.580,22* 44.580,22* 44.580,22* 44.580,22* 0 0 0 0 0

G 0 0 0 0 0 0 0 0 0 0

H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588

Dari tabel tersebut terlihat bahwa terdapat 5 bidang dengan nilai yang sama. Departemen yang terpilih adalah F dan bidang yang terpilih adalah bidang L-A-E karena memiliki derajat hubungan yang lebih dekat dibandingkan dengan bidang lainnya. Penempatan departemen F dalam bidang L-A-E dapat dilihat pada Gambar 5.10.

L A

J

E K

B

[image:61.596.169.454.250.484.2]F

Gambar 5.10. Departemen F dalam Segitiga Departemen L-A-E

7. Memilih departemen ke delapan yang akan masuk ke dalam grafik.

Tabel 5.12. Pembobotan untuk Memilih Departemen ke Delapan

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B

C 0 0 0 0 0 0 0 18.588 18.588 18.588

D 0 0 34.078* 0 34.078* 0 34.078* 0 0 0

G 0 0 0 0 0 0 0 0 0 0

H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588 I 0 18.588 0 18.588 18.588 18.588 18.588 18.588 0 18.588 Dept. L-E-F L-A-F A-E-F

C 0 0 0

D 34.078* 0 34.078* G 23.235 23.235 23.235

H 0 0 0

I 0 0 0

Dari tabel tersebut terlihat bahwa terdapat 5 bidang dengan nilai yang sama. Departemen yang terpilih adalah D dan bidang yang terpilih adalah bidang A-E-F karena memiliki derajat hubungan yang lebih dekat dibandingkan dengan bidang lainnya. Penempatan departemen D dalam bidang A-E-F dapat dilihat pada Gambar 5.11.

L A

J

E K

B

Gambar 5.11. Departemen D dalam Segitiga Departemen A-E-F

8. Memilih departemen ke sembilan yang akan masuk ke dalam grafik.

Terdapat 16 bidang segitiga yang terbentuk yaitu L-A-J, L-A-K, L-A-E, L-K-J, L-E-K, A-J-L-E-K, A-K-E, A-B-L-E-K, A-B-J, J-K-B, L-E-F, L-A-F, A-E-F, E-F, F-A, dan D-A-E. Nilai bobot pada masing-masing bidang segitiga ditunjukkan pada Tabel 5.13.

Tabel 5.13. Pembobotan untuk Memilih Departemen ke Sembilan

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B

C 0 0 0 0 0 0 0 18.588 18.588 18.588

G 0 0 0 0 0 0 0 0 0 0

H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588 I 0 18.588 0 18.588 18.588 18.588 18.588 18.588 0 18.588 Dept. L-E-F L-A-F A-E-F D-E-F D-F-A D-A-E

C 0 0 0 43.372* 43.372* 43.372* G 23.235 23.235 23.235 23.235 23.235 0

H 0 0 0 0 0 0

I 0 0 0 0 0 0

L

A J

E K

B

F D

C

Gambar 5.12. Departemen C dalam Segitiga Departemen D-E-F

9. Memilih departemen ke sepuluh yang akan masuk ke dalam grafik.

[image:64.596.165.462.104.394.2]Terdapat 19 bidang segitiga yang terbentuk yaitu L-A-J, L-A-K, L-A-E, L-K-J, L-E-K, A-J-L-E-K, A-K-E, A-B-L-E-K, A-B-J, J-K-B, L-E-F, L-A-F, A-E-F, D-E-F, D-F-A, D-A-E, C-E-F, C-D-F, dan C-D-E. Nilai bobot pada masing- masing bidang segitiga ditunjukkan pada Tabel 5.14.

Tabel 5.14. Pembobotan untuk Memilih Departemen ke Sepuluh

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B

G 0 0 0 0 0 0 0 0 0 0

H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588 I 0 18.588 0 18.588 18.588 18.588 18.588 18.588 0 18.588 Dept. L-E-F L-A-F A-E-F D-E-F D-F-A D-A-E C-E-F C-D-F C-D-E

G 23.235* 23.235* 23.235* 23.235* 23.235* 0 23.235* 23.235* 0

H 0 0 0 0 0 0 0 0 0

Dari tabel tersebut terlihat bahwa terdapat 7 bidang dengan nilai yang sama. Departemen yang terpilih adalah G dan bidang yang terpilih adalah bidang D-E-F karena memiliki derajat hubungan yang lebih dekat dibandingkan dengan bidang lainnya. Penempatan departemen G dalam bidang D-E-F dapat dilihat pada Gambar 5.13.

L

A J

E K

B

F D

C

G

Gambar 5.13. Departemen G dalam Segitiga Departemen D-E-F

10.Memilih departemen ke sebelas yang akan masuk ke dalam grafik.

Tabel 5.15. Pembobotan untuk Memilih Departemen ke Sebelas

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588

I 0 18.588 0 18.588 18.588 18.588 18.588 18.588 0 18.588 Dept. L-E-F L-A-F A-E-F D-E-F D-F-A D-A-E C-E-G C-D-G C-D-E D-E-G

H 0 0 0 0 0 0 21.686 21.686 0 21.686

I 0 0 0 0 0 0 38.725* 38.725* 0 38.725*

Dept. D-F-G E-F-G H 21.686 21.686 I 38.725* 38.725*

[image:66.596.146.478.404.682.2]Dari tabel tersebut terlihat bahwa terdapat 5 bidang dengan nilai yang sama. Departemen yang terpilih adalah I dan bidang yang terpilih adalah bidang E-F-G karena memiliki derajat hubungan yang lebih dekat dibandingkan dengan bidang lainnya. Penempatan departemen I dalam bidang E-F-G dapat dilihat pada Gambar 5.14.

L

A J

E K

B

F

D C

G I

11.Memilih departemen ke dua belas yang akan masuk ke dalam grafik.

Terdapat 25 bidang segitiga yang terbentuk yaitu yaitu L-A-J, L-A-K, L-A-E, L-K-J, L-E-K, A-J-K, A-K-E, A-B-K, A-B-J, J-K-B, L-E-F, L-A-F, A-E-F, D-E-F, D-F-A, D-A-E, C-E-G, C-D-G, C-D-E, D-E-G, D-F-G, E-F-G, F-G-I, E-G-I, dan E-F-I. Nilai bobot pada masing- masing bidang segitiga ditunjukkan pada Tabel 5.16.

Tabel 5.16. Pembobotan untuk Memilih Departemen ke Dua Belas

Dept. L-A-J L-A-K L-A-E L-K-J L-E-K A-J-K A-K-E A-B-K A-B-J J-K-B H 18.588 0 0 18.588 0 18.588 0 0 18.588 18.588 Dept. L-E-F L-A-F A-E-F D-E-F D-F-A D-A-E C-E-G C-D-G C-D-E D-E-G

H 0 0 0 0 0 0 21.686* 21.686* 0 21.686*

Dept. D-F-G E-F-G F-G-I E-G-I E-F-I H 21.686* 21.686* 21.686* 21.686* 0

L

A J

E K

B

F

D C

G I

[image:68.596.141.487.110.438.2]H

Gambar 5.15. Departemen H dalam Segitiga Departemen F-G-I

Urutan pengalokasian departemen dimulai dari momen perpindahan terbesar berdasarkan metode grafik yaitu L-A-J-E-K-B-F-D-C-G-I-H. Berdasarkan urutan pengalokasian dan grafik kedekatan terakhir, maka dapat dibuat beberapa rancangan alternatif tata letak lantai produksi yang baru, seperti diuraikan sebagai berikut:

1. Rancangan alternatif I

Block layout rancangan alternatif I dengan metode Graph-Based Construction dapat

Gambar 5.16. Block Layout Alternatif I Graph-Based Construction

Titik koordinat dari tiap departemen dapat dilihat pada Tabel 5.17.

Tabel 5.17. Nilai Koordinat Departemen untuk Rancangan Alternatif I

Departemen

Koordinat

X Y

A 26 12,5

B 19 20,5

C 25 28

[image:69.596.226.399.590.739.2]E 4,5 20,5

F 5,75 13

G 3,25 14,5

H 2,5 10,25

I 11,25 21,5

J 4,25 7

K 11,25 18,5

L 12,46 7,9

Penentuan jarak antar departemen dihitung dengan menggunakan rumus jarak

Rectilinear. Perhitungan untuk jarak antar departemen dapat dilihat pada Tabel

Tabel 5.18. Jarak Antar Departemen untuk Rancangan Alternatif I (meter)

A B C D E F G H I J K L

A 15,00 16,50 29,00 29,50 20,75 24,75 25,75 23,75 27,25 20,75 18,14 B 15,00 13,50 14,00 14,50 20,75 21,75 26,75 8,75 28,25 9,75 19,14 C 16,50 13,50 15,50 28,00 34,25 35,25 40,25 20,25 41,75 23,25 32,64 D 29,00 14,00 15,50 12,50 18,75 19,75 24,75 24,75 26,25 8,25 20,06 E 29,50 14,50 28,00 12,50 8,75 7,25 12,25 7,75 13,75 8,75 20,56 F 20,75 20,75 34,25 18,75 8,75 4,00 6,00 14,00 7,50 11,00 11,81 G 24,75 21,75 35,25 19,75 7,25 4,00 5,00 15,00 8,50 12,00 15,81 H 25,75 26,75 40,25 24,75 12,25 6,00 5,00 20,00 5,00 17,00 12,31 I 23,75 8,75 20,25 5,25 7,75 14,00 15,00 20,00 21,50 3,00 14,81 J 27,25 28,25 41,75 26,25 13,75 7,50 8,50 5,00 21,50 18,50 9,11 K 20,75 9,75 23,25 8,25 8,75 11,00 12,00 17,00 3,00 18,50 11,81 L 18,14 19,14 32,64 20,06 20,56 11,81 15,81 12,31 14,81 9,11 11,81

2. Rancangan alternatif II

Block layout rancangan alternatif II dengan metode Graph-Based Construction

Gambar 5.17. Block Layout Alternatif II Graph-Based Construction

Tabel 5.19. Nilai Koordinat Departemen untuk Rancangan Alternatif II

Departemen

Koordinat

X Y

A 26 13

B 19 22,5

C 25 28,5

D 11 28,5

E 12,5 18,5

F 5,75 10,5

G 4,25 22,5

H 5 16,25

I 11,25 23,5 J 18,25 18,5 K 11,25 20,5

L 12,46 7,9

Penentuan jarak antar departemen dihitung dengan menggunakan rumus jarak

Rectilinear. Perhitungan untuk jarak antar departemen dapat dilihat pada Tabel

Tabel 5.20. Jarak Antar Departemen untuk Rancangan Alternatif II (meter)

A B C D E F G H I J K L

A 16,50 16,50 30,50 19,00 22,75 31,25 24,25 25,25 13,25 22,25 18,64 B 16,50 12,00 14,00 10,50 25,25 14,75 20,25 8,75 4,75 9,75 21,14 C 16,50 12,00 14,00 22,50 37,25 26,75 32,25 18,75 16,75 21,75 33,14 D 30,50 14,00 14,00 11,50 23,25 12,75 18,25 5,25 17,25 8,25 22,06 E 19,00 10,50 22,50 11,50 14,75 12,25 9,75 6,25 5,75 3,25 10,64 F 22,75 25,25 37,25 23,25 14,75 13,50 6,50 18,50 20,50 15,50 9,31 G 31,25 14,75 26,75 12,75 12,25 13,50 7,00 8,00 18,00 9,00 22,81 H 24,25 20,25 32,25 18,25 9,75 6,50 7,00 13,50 15,50 10,50 15,81 I 25,25 8,75 18,75 5,25 6,25 18,50 8,00 13,50 12,00 3,00 16,81 J 13,25 4,75 16,75 17,25 5,75 20,50 18,00 15,50 12,00 9,00 16,39 K 22,25 9,75 21,75 8,25 3,25 15,50 9,00 10,50 3,00 9,00 13,81 L 18,64 21,14 33,14 22,06 10,64 9,31 22,81 15,81 16,81 16,39 13,81

3. Rancangan alternatif III

Block layout rancangan alternatif III dengan metode Graph-Based

Gambar 5.18. Block Layout Alternatif III Graph-Based Construction

Tabel 5.21. Nilai Koordinat Departemen untuk Rancangan Alternatif III

Departemen

Koordinat

X Y

A 18,5 5

B 8 13

C 3 24

D 3 10

E 7 19

F 9,25 20,5

G 11,75 23

H 11,75 18

I 20,75 29,5

J 14 18,75

K 16 21,75

L 22,46 17,9

Penentuan jarak antar departemen dihitung dengan menggunakan rumus jarak

Rectilinear. Perhitungan untuk jarak antar departemen dapat dilihat pada Tabel

Tabel 5.22. Jarak Antar Departemen untuk Rancangan Alternatif III (meter)

A B C D E F G H I J K L

A 18,50 34,50 20,50 25,50 24,75 24,75 19,75 26,75 18,25 19,25 16,86 B 18,50 16,00 8,00 7,00 8,75 13,75 8,75 29,25 11,75 16,75 19,36 C 34,50 16,00 14,00 9,00 9,75 9,75 14,75 23,25 16,25 15,25 25,56 D 20,50 8,00 14,00 13,00 16,75 21,75 16,75 37,25 19,75 24,75 27,36 E 25,50 7,00 9,00 13,00 3,75 8,75 5,75 24,25 7,25 11,75 16,56 F 24,75 8,75 9,75 16,75 3,75 5,00 5,00 20,50 6,50 8,00 15,81 G 24,75 13,75 9,75 21,75 8,75 5,00 5,00 15,50 6,50 5,50 15,81 H 19,75 8,75 14,75 16,75 5,75 5,00 5,00 20,50 3,00 8,00 10,81 I 26,75 29,25 23,25 37,25 24,25 20,50 15,50 20,50 17,50 12,50 13,31 J 18,25 11,75 16,25 19,75 7,25 6,50 6,50 3,00 17,50 5,00 9,31 K 19,25 16,75 15,25 24,75 11,75 8,00 5,50 8,00 12,50 5,00 10,31 L 16,86 19,36 25,56 27,36 16,56 15,81 15,81 10,81 13,31 9,31 10,31

5.2.6. Pengolahan Data dengan Menggunakan Travel Chart

Travel Chart ini dibuat dengan menggunakan model matriks, dimana letak

departemen dibuat sembarangan (untuk pertama kalinya) dan setelahnya dibuat análisis momen perpindahan.

1. Pembuatan ARC ( Activity Relationship Chart)

ARC dibuat berdasarkan pertimbangan frekuensi aliran perpindahan material antar tiap departemen. ARC antar departemen dapat dilihat pada Gambar 5.19. Contohnya, untuk Departemen B (Peleburan) dengan Departemen C (Penampungan).

a.

Departemen B (Peleburan) memiliki hubungan mutlak berdekatan dengan Departemen C (Penampungan) sehingga pada bagian belah ketupat atas dituliskan huruf Amenggunakan catatan yang sama dan memudahkan pengawasan. Hal ini dapat dituliskan pada belah ketupat bagian bawah yaitu alasan 2, 3, 4.

Begitu juga seterusnya untuk departemen-departemen yang lain.

U E O I X A SIMBOL KETERANGAN Mutlak perlu berdekatan Sangat penting berdekatan Penting berdekatan Tidak jadi soal / biasa Tidak perlu berdekatan Tidak diharapkan berdekatan `

AKTIVITAS

No. DERAJAT KEDEKATAN

1 2 3 4 5 6 7 8 9 10 11 12 5,6,7 1 2 7 6 5 4 3 12 11 10 9 8 5 2 4 3 6 1 SANDI ALASAN Memakai peralatan yang sama Menggunakan catatan yang sama Urutan aliran proses Memudahkan pengawasan Kebisingan Lembab dan basah

8

7 Debu dan kotor Getaran 1,2,3 5,6,7,8 2,3,4 -4 A 1,2,3,4 7 7 4 O

- 1

-A

1,2,3,4

U

6,7 1 1,2

O

-U

6,7 - 1,2

[image:78.596.113.509.202.427.2]I 1,2,3 O -U 6,7 -7 7 O -U U U U 1,2,3 1,2,3 1,2,3,4 6,7 5,6,7 6,7 U 8 U 8 U 5,8 U 5,8 O -I 1,2,3 I 1,2,3 E 1,2,3,4 I 1,2,4 E 1,2,3,4 E 1,2,3,4 I 1,2,4 I 1,2,3 O -I 1 O -O -O -E 1,2,3,4 O -E 1,2,3,4 O -O -I 1,2,4 O -I 1,2,4 E 1,2,3,4 O -O -O -I 3 I 3 GUDANG PELEBURAN PENAMPUNGAN PENGGULUNGAN KERTAS ROLL SLITTER REAM PACKAGING REPPING REAM CUTTER BOBBIN PACKAGING BOBBIN SLITTER PEMBUATAN KERTAS E U O U U O I I E E E GUDANG SEMENTARA A I I I I O O U U 12 11 10 9 8 7 6 5 4 3 2 1

2.

Penggambaran diagram hubungan antar departemenDari ARC, dapat dibuat diagram hubungan (relationship diagram). Contohnya:

a.

Departemen B (Peleburan) ke Departemen C (Penampungan).-

Pada ARC (Gambar 5.19), hubungan antara Departemen Peleburan ke Departemen Penampungan adalah A.-

Pada diagram hubungan antar departemen simbol A ditunjukkan dengan gambar-

Maka, dari Departemen B (Peleburan) ditarik garis dengan tipe ke Departemen C (Penampungan).b.

Departemen A (Gudang) ke Departemen B (Peleburan).-

Pada ARC (Gambar 5.19), hubungan antara Departemen Gudang ke Departemen Peleburan adalah E.-

Pada diagram hubungan antar departemen simbol E ditunjukkan dengan gambar-

Maka, dari Departemen A (Gudang) ditarik garis dengan tipe ke Departemen B (Peleburan).c.

Departemen A (Gudang) ke Departemen D (Pembuatan kertas).-

Pada ARC (Gambar 5.19), hubungan antara Departemen Gudang ke Departemen Peleburan adalah O.-

Pada diagram hubungan antar departemen simbol O ditunjukkan dengan gambarPenggambaran diagram hubungan secara lengkap dapat dilihat pada Gambar 5.20.

A B C D E L K J F G H IKODE KETERANGAN A Gudang B Peleburan C Penampungan D Pembuatan kertas

E Penggulungan kertas F Repping

G Roll Slitter

H Ream Cutter I Bobbin Slitter J Ream Packaging K Bobbin Packaging L Gudang Sementara

[image:80.596.133.503.141.526.2]KODE KETERANGAN SIMBOL TINGKAT HUBUNGAN A E I O U X None

Gambar 5.20. Diagram Hubungan (Relationship Diagram) Antar Departemen

Berdasarkan hal tersebut, maka dibuat alternatif – alternatif rancangan.

1. Alternatif I

Blok layout hasil rancangan untuk alterntif I dengan menggunakan travel chart dapat

Gambar 5.21. Block Layout Alternatif I Menggunakan Travel Chart

Tabel 5.23. Nilai Koordinat Departemen untuk Rancangan Alternatif I

Departemen

Koordinat

X Y

A 28,5 18,5

B 34,5 3

C 28,5 3

D 14,5 3

E 3,5 3

F 1,25 4,5

G 1,25 12

H 5,5 13,25

I 5,5 20,25

J 8,5 14,75

K 8,5 23

L 15 13,8

Penentuan jarak antar departemen dihitung dengan menggunakan rumus jarak

Rectilinear. Perhitungan untuk jarak antar departemen dapat dilihat pada Tabel

Tabel 5.24. Jarak Antar Departemen untuk Rancangan Alternatif I (meter)

A B C D E F G H I J K L

A 21,50 15,50 29,50 40,50 41,25 33,75 28,25 24,75 23,75 24,50 18,20 B 21,50 6,00 20,00 31,00 34,75 42,25 39,25 46,25 37,75 46,00 30,30 C 15,50 6,00 14,00 25,00 28,75 36,25 33,25 40,25 31,75 40,00 24,30 D 29,50 20,00 14,00 11,00 14,75 22,25 19,25 26,25 17,75 26,00 11,30 E 40,50 31,00 25,00 11,00 3,75 11,25 12,25 19,25 16,75 25,00 22,30 F 41,25 34,75 28,75 14,75 3,75 7,50 13,00 20,00 17,50 25,75 23,05 G 33,75 42,25 36,25 22,25 11,25 7,50 5,50 12,50 10,00 18,25 15,55 H 28,25 39,25 33,25 19,25 12,25 13,00 5,50 7,00 4,50 12,75 10,05 I 24,75 46,25 40,25 26,25 19,25 20,00 12,50 7,00 8,50 5,75 15,95 J 23,75 37,75 31,75 17,75 16,75 17,50 10,00 4,50 8,50 8,25 7,45 K 24,50 46,00 40,00 26,00 25,00 25,75 18,25 12,75 5,75 8,25 15,70 L 18,20 30,30 24,30 11,30 22,30 23,05 15,55 10,05 15,95 7,45 15,70

2. Alternatif II

Blok layout hasil rancangan untuk alterntif II dengan menggunakan travel chart

Gambar 5.22. Block Layout Alternatif II Menggunakan Travel Chart

Tabel 5.25. Nilai Koordinat Departemen untuk Rancangan Alternatif II

Departemen

Koordinat

X Y

A 35,5 5

B 25 13

C 31 13

D 21 20,5

E 10 20,5

F