LANTAI PABRIKASI C.V. KOMIPA

LAPORAN TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat

Dalam Menyelesaikan Program Strata Satu (S1) Teknik Industri

Disusun Oleh : LINDA PERMANA

411550100050007

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS LANGLANGBUANA

BANDUNG

iii

CV. FLORES JAYA merupakan salah satu koperasi swadaya masyarakat yang mengerjakan proses finishing untuk komponen-komponen automotif khususnya sepeda motor. Produk yang dikerjakan oleh perusahaan ini adalah bodycylinder,

headcylinder dan wheel untuk semua jenis motor Yamaha dan beberapa perusahaan automotif lainnya.

Sejak awal berdiri hingga tahun 2006 CV. FLORES JAYA sudah berhasil mengirim tepat waktu kepada konsumen-konsumennya. Seiring dengan meningatnya permintaan, maka secara bertahap CV. FLORES JAYA menambah jumlah mesin-mesinnya. Akan tetapi penambahan mesin tersebut tidak diikuti dengan perbaikan tata letak mesin pada lantai pabrikasinya.

Penelitian ini dilakukan dengan tujuan untuk menganalisis tata letak lantai pabrikasi CV. FLORES JAYA serta mengusulkan tata letak lantai pabrikasi yang memberikan total jarak material handling terpendek sehingga dapat mengurangi keterlambatan produksi.

Metode penyelesaian masalah yang digunakan adalah metode group technology

yaitu dengan menganalisis kemiripan proses yang dilalui oleh komponen yang dikerjakan sehingga tercipta sel mesin dan sel komponen. Langkah selanjutnya yaitu merancang tata letak usulan dengan memperhatikan sel mesin dan sel komponen yang telah terbentuk.

Hasil penelitian ini berupa sebuah usulan tata letak yang baru, dimana tata letak usulan memberikan pengurangan total jarak material handling sebesar 3470 meter, pengurangan tenaga kerja sebanyak 14 orang dan pengurangan kontainer sebanyak 30 buah.

I-1

1.1 Latar Belakang Masalah

Dalam memasuki era perindustrian yang semakin berkembang sebuah

perusahaaan harus bisa bersaing dengan perusahaan lain yang sejenis sehingga

dapat terus bertahan dan dapat menjadi perusahaan yang unggul. Salah satu cara

agar dapat memenangkan persaingan adalah dengan cara memproduksi produk

yang berkualitas dengan tepat waktu.

CV. FLORES JAYA merupakan salah satu koperasi swadaya masyarakat

yang mengerjakan proses finishing untuk komponen-komponen automotif

khususnya sepeda motor. Produk yang dikerjakan oleh perusahaan ini adalah

bodycylinder, headcylinder dan wheel untuk semua jenis motor Yamaha dan beberapa perusahaan automotif lainnya.

Sejak awal berdiri hingga tahun 2006 CV. FLORES JAYA sudah berhasil

mengirim tepat waktu kepada konsumen-konsumennya. Seiring dengan

meningkatnya permintaan, maka secara bertahap setiap tahun CV. FLORES

JAYA menambah jumlah mesin-mesinnya.

Akan tetapi pada pertengahan tahun 2006 hingga saat ini, CV. FLORES

JAYA sering mengalami keterlambatan produksi. Hal ini disebabkan karena

penambahan mesin yang dilakukan oleh CV. FLORES JAYA tidak diikuti dengan

jenis jobshop yang awalnya diterapkan oleh CV. FLORES JAYA menjadi berantakan.

Mesin-mesin yang digunakan untuk memproduksi produk-produk tersebut

cukup banyak dan bervariasi, tetapi penempatan mesin-mesin tersebut tidak

beraturan sehingga terjadi kesimpangsiuran dalam proses produksi. Hal ini

mengakibatkan jarak total material handling menjadi sangat panjang sehingga berdampak pada waktu penyelesaian produk yang jauh lebih lama. Untuk itu perlu

dilakukan penataan kembali tata letak mesin-mesin tersebut agar jarak total

material handling lebih pendek sehingga dapat meningkatkan efisiensi waktu

penyelesaian produk.

1.2 Perumusan Masalah

Keterlambatan produksi yang sering terjadi pada CV. FLORES JAYA yang

disebabkan oleh jauhnya jarak tempuh material handling yang merupakan akibat dari penambahan mesin baru yang tidak diikuti dengan pengaturan ulang tata

letaknya. Oleh karena itu, perlu dilakukan penataan kembali tata letak fasilitas

pada lantai produksi CV. FLORES JAYA. Dari latar belakang ini dapat

dirumuskan permasalahan sebagai berikut :

”Bagaimana merancang ulang tata letak lantai pabrikasi pada sistem produksi CV.

FLORES JAYA agar dapat mengurangi jarak total material handling sehingga

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah untuk merancang ulang tata letak

fasilitas pada lantai produksi sehingga dapat mengurangi jarak total material

handling.

1.4 Manfaat Penelitian

Dengan adanya penelitian ini maka diharapkan dapat memberikan manfaat

yaitu :

1. Dapat memberikan masukan bagi perusahaan tentang bagaimana cara untuk

mengurangi keterlambatan produksi dengan merancang tata letak lantai

pabrikasi yang memberikan total jarak perpindahan material yang lebih

pendek.

2. Mengoptimalkan penggunaan mesin-mesin yang ada.

3. Mengurangi tenaga kerja yang dibutuhkan

4. Mengurangi kebutuhan kontainer yang digunakan dalam proses produksi.

1.5 Pembatasan Masalah dan Asumsi 1.5.1 Batasan Masalah

Agar permasalahan yang dibahas tidak meluas dan lebih fokus maka

dilkukan pembatasan masalah yaitu :

1. Tidak membahas pemasukan barang dari pemasok.

2. Tidak membahas proses distribusi produksi dari pabrik ke konsumen

3. Pembahasan hanya dilakukan pada lantai produksi saja

1.5.2 Asumsi Masalah

Asumsi secara umum yang digunakan dalam penelitian ini adalah:

1. Seluruh permintaan dianggap dapat dipenuhi

2. Kondisi mesin dianggap dalam keadaan normal

1.6 Sistematika Penulisan

Laporan Penelitian ini disusun sedemikian rupa agar dapat memberikan

kemudahan bagi pembaca untuk mendapatkan gambaran yang jelas tentang isi

laporan ini secara keseluruhan. Sistematika penulisan laporan ini adalah sebagai

berikut :

Bab I : Pendahuluan

Dalam bab ini diuraikan tentang masalah yang akan dibahas secara

umum, seperti latar belakang masalah, perumusan masalah, tujuan

penelitian, manfaat penelitian, pembatasan masalah serta sistematika

penulisan.

Bab II : Landasan Teori

Dalam bab ini dibahas mengenai uraian kepustakaan serta teori-teori

yang berhubungan dengan tema laporan dan dapat membantu dalam

penulisan laporan.

Bab III : Kerangka Pemecahan Masalah

Dalam bab ini mengemukakan langkah-langkah yang akan diambil

metode dan cara kerja serta kerangka pemecahan masalah agar

permasalahan yang dihadapi dapat diselesaikan secara sistematis.

Bab IV : Pengumpulan Dan Pengolahan Data

Dalam bab ini diuraikan mengenai data-data yang telah dikumpulkan

dari hasil penelitian yang telah dilakukan yang disertai dengan

pengolahan data untuk memperoleh hasil penelitian.

Bab V : Analisis

Bab ini merupakan pembahasan dari data pengamatan yang telah

diolah dengan didasari oleh teori dan kepustakaan.

Bab VI : Kesimpulan Dan Saran

Bab ini merupakan bab terakhir yang berisi tentang kesimpulan dari

hasil yang telah diperoleh terhadap data pengamatan selama

penelitian dilakukan serta berisi saran-saran yang dianggap

II-1

2.1 Tata Letak Pabrik

Salah satu kegiatan rekayasawan industri yang tertua adalah menata letak

pabrik dan menangani pemindahan bahan yaitu kegiatan yang berhubungan

dengan perancangan susunan fisik suatu kegiatan dan selalu berhubungan erat

dengan industri manufaktur, yang penggambaran hasil rancangannya sebagai tata

letak pabrik (Apple, 1990).

Pekerjaan rancang fasilitas merupakan suatu rangkaian kegiatan yang sangat

luas yang saling berhubungan dan yang secara keseluruhan membentuk kegiatan

perancangan tata letak fasilitas. Pekerjaan merancang fasilitas biasanya mulai

dengan suatu analisis tentang produk yang akan dibuat, atau jasa yang akan

diberikan dan sebuah perhitungan tentang aliran barang atau kegiatan secara

menyeluruh. Kemudian perencanaan terinci tentang susunan peralatan, keterkaitan

antara tempat kerja yang dirancang, daerah yang erat hubungannya

dikelompokkan kemudian dijalin menjadi suatu tata letak akhir (Apple, 1990).

2.1.1 Pengertian Tata Letak

Susunan fasilitas-fasilitas produksi untuk memperoleh efisensi pada suatu

produksi. Perancangan tata letak meliputi pengaturan tata letak fasilitas-fasilitas

operasi dengan memanfaatkan area tersedia untuk menempatkan mesin-mesin,

bahan-bahan, perlengkapan untuk operasi, personalia dan semua peralatan serta

fasilitas yang digunakan dalam proses produksi (Purnomo, 2004).

2.1.2 Pengertian Pabrik

Pabrik yang dalam istilah asing dikenal sebagai factory atau plant adalah setiap tempat dimana faktor-faktor seperti manusia, mesin dan peralatan (fasilitas)

produksi lainnya, material, energi, uang (modal/kapital), informasi, dan sumber

daya alam dikelola bersama-sama dalam suatu sistem produksi guna

menghasilkan suatu produk atau jasa secara efektif, efisien dan aman

Dalam perancangan fasilitas harus diketahui bahwa aliran barang biasanya

merupakan tulang punggung fasilitas produksi, dan harus dirancang dengan

cermat serta tidak boleh dibiarkan tumbuh atau berkembang menjadi suatu pola

lalu lintas yang membingungkan, tidak teratur, oleh karenanya pola aliran barang

yang menjadi dasar bagi rancangan seluruh pabrik. Rancangan ini akan

menentukan aliran barang yang diinginkan, susunan fasilitas fisik yang paling

ekonomis (Apple, 1990).

2.1.4 Jenis-jenis Persoalan Tata Letak

Masalah tata letak tidak selalu timbul dalam perancanaan tata letak bagi

perusahaan atau pabrik baru, seringkali masalah tata letak yang dihadapi

berhubungan kembali dengan fasilitas-fasilitas lama karena berbagai sebab.

Masalah tata letak dalam perusahaan umumnya timbul bila terjadi (Apple, 1990)

adalah :

1. Perubahan rancangan

2. Perluasan departemen

3. Pengurangan departemen

4. Penambahan produk baru

5. Memindahkan satu departemen

6. Penambahan departemen baru

7. Peremajaan peralatan yang rusak

8. Perubahan metode produksi

9. Penurunan biaya

10. Perencanaan fasilitas baru

2.1.5 Tujuan Perencanaan dan Penyusunan Tata Letak

Tujuan utama perencanaan dan penyusunan tata letak pabrik adalah untuk

meminimumkan biaya total. Hal ini dapat diperoleh melalui pengaturan area kerja

dan fasilitas-fasilitas produksi yang paling optimal untuk suatu proses produksi.

Tujuan lain yang dapat diperoleh dengan adanya perencanaan dan penyusunan

tata letak fasilitas produksi ini, antara lain (Apple, 1990):

1) Memudahkan proses manufaktur yaitu tata letak harus dirancang sedemikian

sehingga proses manufaktur dapat dilaksanakan dengan cara yang sangat

efisien.

2) Menaikkan output produksi

Tata letak yang baik akan menghasilkan output yang lebih besar dengan

ongkos yang sama atau lebih sedikit, manhours yang lebih kecil, dan

3) Mengurangi proses pemindahan bahan (material handling)

Perencanaan tata letak fasilitas produksi perlu menekankan usaha untuk

meminimalkan aktivitas pemindahan bahan pada saat proses produksi

berlangsung.

4) Penghematan penggunaan areal untuk produksi, gudang dan servis

Perencanaan tata letak yang optimal dapat mengatur jarak antara

departemen-departemen atau mesin-mesin yang berlebihan, lintasan material, penumpukan

material yang dimaksud sehingga dapat mengurangi pemborosan pemakaian

ruangan.

5) Pendayagunaan pemakaian mesin, tenaga kerja, dan fasilitas produksi lainnya.

6) Mengurangi inventory- in-process

7) Mengurangi kemacetan dan kesimpangsiuran

8) Mempermudah aktivitas supervisi

9) Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari

bahan baku atau produk jadi.

10)Mempermudah proses perluasan dan pengembangan area produksi dimasa

mendatang. .

2.1.6 Macam/Tipe Tata Letak dan Dasar-dasar Pemilihannya

Faktor lain yang mempengaruhi pola aliran adalah tipe dari tata letak

produksi atau proses. Disini ada empat macam/tipe tata letak yang secara umum

diaplikasikan, (Wignjosoebroto, 2003):

2.1.6.1 Tata Letak Fasilitas bcrdasarkan Aliran Produksi (Production Line

Product /Product Layout)

Tujuan utama dari tata letak ini adalah untuk mengurangi proses

pemindahan bahan dan juga memudahkan pengawasan didalam aktivitas

produksinya. Ciri utama dari tipe ini adalah:

1. Hanya ada satu atau beberapa standar produk yang dibuat.

2. Produk dibuat dalam jumlah/volume besar untuk jangka waktu relative lama.

3. Adanya kemungkinan untuk mempelajari studi gerak dan waktu guna

4. Adanya keseimbangan lintasan yang baik antara operator dan peralatan

produksi.

5. Memerlukan aktivitas inspeksi yang sedikit selama proses produksi

berlangsung.

6. Satu mesin hanya digunakan untuk melaksanakan satu macam operasi kerja

dari jenis komponen yang serupa.

7. Aktivitas pemindahan bahan dari satu stasiun kerja ke stasiun kerja lainnya

dilaksanakan secara mekanis, umumnya dengan menggunakan conveyor. 8. Mesin-mesin yang berat dan memerlukan perawatan khusus jarang sekali

dipergunakan dalam hal ini.

Keuntungan-keuntungan yang bisa diperoleh untuk pengaturan

berdasarkan aliran produksi dapat dinyatakan sebagai berikut:

1. Aliran pemindahan material berlangsung lancar, sederhana, logis dan biaya

material handling rendah.

2. Total waktu yang dipergunakan untuk produksi relatif singkat.

3. Work-in-process jarang terjadi karena lintasan produksi sudah diseimbangkan. 4. Adanya insentif bagi kelompok karyawan akan dapat memberikan motivasi

guna meningkatkan produktivitas kerjanya.

5. Tiap unit produksi atau stasiun kerja memerlukan luas ares yang minimal

6. Pengendalian proses produksi mudah dilaksanakan.

Kekurangan atau kerugian dari tata letak tipe aliran produksi ini yaitu:

1. Adanya kerusakan salah satu mesin akan dapat menghentikan aliran proses

produksi secara total.

2. Tidak adanya fleksibilitas untuk membuat produk yang berbeda.

3. Stasiun kerja yang paling lambat akan menjadi hambatan bagi aliran produksi.

4. Adanya investasi dalam jumlah besar untuk pengadaan mesin baik dari segi

2.1.6.2 Tata Letak Fasilitas Berdasarkan Lokasi Material Tetap (Fixed

Product Layout /Fixed Position Layout)

Untuk tata letak pabrik yang berdasarkan proses tetap, material atau

komponen produk yang utama akan tinggal tetap pada posisi/lokasinya sedangkan

fasilitas produksi seperti tools, mesin, manusia serta komponen-komponen kecil lainnya akan bergerak menuju lokasi atau komponen utama tersebut.

Keuntungan yang bisa diperoleh dari tata letak tipe ini an tara lain:

1. Karena yang bergerak pindah adalah fasilitas-fasilitas produksi, maka

perpindahan material bisa dikurangi.

2. Bilamana pendekatan kelompok kerja digunakan dalam kegiatan produksi.

maka kontinyuitas operasi dan tanggung jawab kerja bisa tercapai dengan

sebaik-baiknya.

3. Kesempatan untuk melakukan pengkayaan kerja (job enrichment) dengan

mudah bisa diberikan; demikian pula untuk meningkatkan kebanggaan dan

kualitas kerja bisa dilaksanakan karena disini dimungkinkan untuk

menyelesaikan pekerjaan secara penuh.

4. Fleksibilitas kerja sangat tinggi, karena fasilitas-fasilitas produksi dapat

diakomodasikan untuk mengantisipasi perubahan-perubahan dalam rancangan

produk, berbagai macam variasi produk yang harus dibuat (product mix) atau volume produksi.

Kerugian yang dijumpai dalam pengaturan layout tipe ini seperti berikut: 1. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator

pada saat operasi kerja berlangsung.

2. Memerlukan operator dengan skill yang tinggi disamping aktivitas supervisi yang lebih umum dan intensif.

3. Adanya duplikasi peralatan kerja yang akhirnya menyebabkan space area dan tempat untuk barang setengahjadi (work-in-process).

4. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam

2.1.6.3 Tata Letak Fasilitas Berdasarkan Kelompok Produk (Family

Product Layout/Group technology Layout )

Tata letak tipe ini didasarkan pada pengelompokan produk atau

komponen yang akan dibuat. Produk-produk yang tidak identik dikelompokkan

berdasarkan langkah-langkah pemrosesan, bentuk, mesin atau peralatan yang

dipakai dan sebagainya.

Keuntungan yang dapat diperoleh dari pengaturan tata letak fasilitas

produksi tipe ini antara lain:

1. Dengan adanya pengelompokan produk sesuai dengan proses pembuatannya

maka akan dapat diperoleh pendayagunaan mesin yang maksimal.

2. Lintasan aliran kerja menjadi lebih lancar dan jarak perpindahan material

diharapkan Iebih pendek bila dibandingkan tata letak berdasarkan fungsi atau

macam proses.

3. Berdasarkan pengaturan tata letak fasilitas produksi selama ini, maka suasana

kerja kelompok akan bisa dibuat sehingga keuntungan dari aplikasi job enlargement juga akan diperoleh.

4. Memiliki keuntungan-keuntungan yang bisa diperoleh dari produk layout dan proses layout karena pada dasamya pengaturan tata letak tipe group technology merupakan kombinasi dari kedua tipe layout tersebut.

5. Umumnya cenderung menggunakan mesin-mesin general purpose sehingga

mestinya juga akan lebih rendah.

Kerugian atau keterbatasan dalam tipe layout ini yaitu:

1. Diperlukan tenaga kerja dengan keterampilan tinggi untuk mengoperasikan

semua fasilitas produksi yang ada. Untuk ini diperlukan aktivitas supervisi

yang ketat.

2. Kelancaran kerja sangat tergantung pada kegiatan pengendalian produksi

khususnya dalam hal ini menjaga keseimbangan aliran kerja yang begerak

melalui individu-individu sel yang ada.

3. Bilamana keseimbangan aliran setiap sel yang ada sulit dicapai, maka

2.1.6.4 Tata Letak Fasilitas Bcrdasarkan Fungsi atau Macam Proses

(Functional/Proccss Layout)

Tata letak berdasarkan macam proses, sering dikenal dengan proses atau

functional layout adalah metode pengaturan dan penempatan dari segala mesin serta peralatan produksi yang memiliki tipe atau jenis yang sama kedalam satu

departemen.

Dasar pertimbangan yang bisa diambil dalam menentukan tata letak yang

berdasarkan tipe ini yaitu:

1. Produk yang dari banyak tipe/model yang khusus.

2. Volume produk yang dalam jumlah kecil dan dalam jangka waktu yang relatif

singkat pula.

3. Aktivitas motion & time study sulit sekali dilaksanakan karena jenis pekerjaan berubah-ubah. Sulit untuk mengatur keseimbangan kerja antara operator dan

mesin.

4. Memerlukan pengawasan yang banyak selama langkah-Iangkah operasi

sedang berlangsung.

5. Satu tipe mesin dapat melaksanakan lebih dari satu macam operasi kerja,

untuk itu mesin umumnya dipilih tipe general purpose.

6. Material dan produk terlalu berat dan sulit untuk dipindah-pindahkan.

7. Banyak memakai peralatan berat dan memerlukan perawatan khusus

Keuntungan penggunaan layout ini yaitu:

1. Total investasi yang rendah untuk pembelian mesin dan atau peralatan

produksi lainnya, karena disini yang dipergunakan adalah mesin yang umum

(general purpose).

2. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup

mengerjakan berbagai macam jenis dan model produk. Pendayagunaan mesin

tentu saja akan tampak lebih maksimal.

3. Kemungkinan adanya aktivitas supervisi yang lebih baik dan efisien melalui

4. Pengendalian dan pengawasan akan lebih mudah dan baik terutama untuk

pekerjaan yang sukar dan membutuhkan ketelitian tinggi.

5. Mudah untuk mengatasi breakdown dari pada mesin yaitu dengan cara

memindahkannya ke mesin yang lain tanpa banyak menimbulkan

hambatan-hambatan signifikan.

Kerugian atau batasan dari aplikasi layout tipe ini yaitu:

1. Karena pengaturan tata letak mesin tergantung pada macam proses atau fungsi

kerjanya dan tidak tergantung pada urutan proses produksi, maka hal ini

menyebabkan aktivitas pemindahan material.

2. Adanya kesulitan dalam hal menyeimbangkan kerja dari setiap fasilitas

produksi yang ada akan memerlukan penambahan space area untuk work-in process storage.

3. Pemakaian mesin atau fasllitas produksi tipe general purpose akan menyebabkan banyaknya macam produk yang harus dibuat menyebabkan

proses dan pengendalian produksi menjadi kompleks.

4. Tipe layout by process biasanya diaplikasikan untuk kegiatan job-order yang mana banyaknya macam produk yang harus dibuat menyebabkan proses dan

pengendalian produksi menjadi lebih kompleks.

5. Diperlukan skill operator yang tinggi guna menangani berbagai macam aktivitas produksi yang memiliki variasi besar.

2.2 Kelompok Produk (Group Technology)

Group technology ini merupakan metode produksi pendek yang relatif baru yang sering digunakan dalam situasi job-shop. Biasanya kelompok yang tidak sama dikelompokkan kedalam satu kelompok berdasarkan kesamaan bentuk

komponen, bukan kesamaan penggunaan akhir..

Group technology adalah suatu metode yang digunakan untuk menyelesaikan masalah-masalah yang mempunyai kemiripan yaitu dengan cara

mengelompokan masalah-masalah yang mirip menjadi satu sel sehingga

pemecahan masalah tersebut dapat menghemat waktu dan upaya (Hadiguna,

Ide dasar Group technology ini adalah memecahkan suatu sistem manufaktur menjadi subsistem. Intisari dari pengelompokan pengerjaannya adalah

mengumpulkan tugas/pekerjaan yang mirip dan berulang dengan cara:

1. Mengelompokan aktivitas sejenis sehingga menghindari waktu terbuang

akibat perubahan kegiatan satu terhadap kegiatan yang lainnya.

2. Membuat standarisi aktivitas-aktivitas yang erat kaitannya, sehingga kita

hanya memfokuskan pada perbedaan-perbedaan yang tampak dan

menghindari penduplikasian usaha yang tidak perlu.

3. Dengan mengefisiensikan penyimpanan dan pengembalian dan informasi

untuk mengeliminasi pemecahan masalah.

Tujuan utamanya adalah untuk meningkatkan produktivitas dan mengurangi

ongkos produksi dengan cara mengelompokan komponen-komponen ke dalam

part family.

Terdapat banyak perbedaan antara lingkungan kerja job shop tradisional dan lingkungan cellular manufacturing dalam hal pengelompokan dan tata letak mesin. Pada job shop tradisional mesin dikelompokkan berdasarkan kesamaan fungsinya sedangkan pada cellular manufacturing mesin dikelompokkan dalam sel dimana tiap sel ditujukan untuk spesifikasi famili komponen manufaktur, tiap

sel memiliki fungsi yang tidak sama. Susunan cellular manufacturing mengikuti pengontrolan cellular manufacturing sistem (CMS) yang sederhana.

2.2.1 Keuntungan Group technology

Keuntungan penggunaan layout Group Technology ini adalah sebagai

berikut (Hadiguna, 2008):

1 Mengurangi lead time produksi 5.Mengurangi waktu set-up.

2 Mengurangi work in process 6.Mengurangi rework dan scrap materials

3 Mengurangi tenaga kerja 7.Mengurangi order time delivery

4 Mengurangi tooling 8.Mengurangi paper work.

Penggunan layout ini dalam mass production memberikan dampak pada

multi produk, ukuran lot produksi kecil dan memberikan keuntungan sebagai

1. Mengurangi waktu dan biaya material handling. 2. Mengurangi tenaga kerja dan paper work. 3. Mengurangi in-process inventory.

4. Meningkatkan utilitas mesin.

Manfaat dari Group technology untuk setiap kegiatan perusahaan adalah sebagai berikut:

a. Kegiatan produksi

1. Mengurangi ongkos pemindahan material atau produk.

2. Mengurangi total throughput time bagi produk yang dihasilkan. 3. Memberikan pola aliran material yang baik.

4. Mengurangi work in-process inventory.

5. Meningkatkan kepuasan bekerja.

6. Mengurangi penyediaan perkakas atau perlatan bantu.

b. Kegiatan desain

1. Memudahkan kegiatan desain.

2. Mengurangi ongkos desain melalui rasionalisme produk.

c. Kegiatan perencanaan dan pengendalian produksi

1. Memudahkan pembuatan jadwal produksi.

2. Memudahkan kegiatan pengontrolan produksi.

3. Meningkatkan mutu dari produk yang dihasilkan.

2.2.2 Metode-Metode Dalam Group technology

Konsep dari pendekatan Group technology adalah membagi sistem

manufaktur menjadi beberapa subsistem, dengan cara mengelompokan beberapa

macam parts atau produk yang mempunyai kemiripan desain dan/atau

mesin-mesin yang dipakai pada proses produksi (Hadiguna, 2008).

Karakteristik desain dan proses yang dapat dipergunakan sebagai faktor

kemiripan adalah sebagai berikut (Hadiguna, 2008):

1. Karakteristik Desain

- Bentuk luar dasar

- Bentuk dalam dasar

- Rasio panjang/diameter

- Jenis material

- Kekasaran surface

- Dimensi mayor

- Dimensi minor

- Toleransi

2. Karakteristik Proses

- Proses mayor

- Proses minor

- Dimensi mayor

- Mesin perkakas

- Urutan operasi

- Waktu proses

- Rasio panjang/diameter

- Kekasaran surface

- Kapasitas produksi

- Kebutuhan fixture

- Pahat potong

- Ukuran batch

Ada dua metode yang dapat digunakan pada pendekatan Group technology

yaitu (Kusiak, 1990):

1. Klasifikasi

Klasifikasi menggunakan pengelompokan part ke dalam part families

berdasarkan ciri-ciri desainnya. Adapun dua variasi dari metode klasifikasi,

yaitu :

a) Metode Visual

Metode visual merupakan prosedur semi sistematik, dimana

pengelompokannya berdasarkan persamaan ukuran geometri.

b) Metode Coding

Metode coding merupakan pengelompokan yang berdasarkan pada

ukuran geometrik dan kekompleksitasannya, dimensi, tipe material,

ukuran row material, dan tingkat akurasi produk jadi. Dalam

menggunakan sistem coding tiap part dicirikan dengan numeric code alphabet. Tiap digit kode menunjukkan bentuk part. Sebelum skema

coding disusun, suatu survey dari semua ciri-ciri komponen harus lengkap. Kemudian nilai-nilai kode harus ditentukan untuk mencirikan

ciri-cirinya. Pemilihan ciri-ciri yang relevan bergantung pada aplikasi

dan skema coding.

Ada tiga tipe dasar sistem coding, yaitu (Kusiak, 1990):

Struktur hirarki biasa disebut dengan monocode. Pada monocode tiap kode nomor merupakan kualifikasi dengan karakter tertentu. Salah

satu keuntungan dari struktur hirarki adalah dapat memberikan

informasi yang luas dengan beberapa posisi kode.

2) Rantai (Matrik)

Struktur rantai biasa disebut juga dengan polycode, setiap digit pada posisi kode menjelaskan beberapa maksud informasi, khususnya

pada digit-digit tertentu.

3) Hybrid

Struktur hybrid merupakan gabungan dari struktur hierarchical dan rantai, kebanyakan sistem pengkodean menggunakan struktur

hybrid. 2. Analisis Cluster

Analisis Cluster ditujukan untuk mengelompokan objek ke dalam Cluster

homogen dengan berdasarkan bentuk objeknya. Aplikasi dari analisis Cluster

dalam Group technology adalah mengelompokan komponen ke dalam part family

dan mesin ke dalam sel mesin. Pengelompokan ini menghasilkan dua macam tata

letak yaitu (Kusiak, 1990):

1. Tata Letak Mesin secara Fisik : Pada tata letak mesin secara fisik dilakukan

kembali penyusunan mesin-mesin.

2. Tata Letak Mesin secara Logic : Pada tata letak secara logic mesin

dikelompokkan ke dalam sel mesin logical dan posisi mesin tidak

diubah-ubah. Pengelompokan secara logical dapat diaplikasikan pada beberapa kasus

sistem produksi dimana perubahan mesin secar fisik tidak mungkin

dilakukan.

2.2.3 Metode Koefisien Kemiripan

Pada prinsipnya algoritma koefisien kemiripan mengelompokan produk dan

mesin berdasarkan nilai koefisien, dimana semakin besar koerfisien kemiripan

maka semakin banyak kesamaan antara produk atau mesin. Untuk menyelesaikan

masalah pembentukan sel dengan menggunakan metode koefisien kemiripan

kemiripan untuk mesin dengan mesin dan produk dengan produk dari matriks

kejadian (incidence matriks) yang diberikan. Kemudian dari matriks kesamaan yang telah dibentuk mesin-mesin atau produk-produk yang mempunyai kesamaan

paling besar dikelompokkan sehingga membentuk sel-sel mesin atau family

product.

Dasar metode koefisien kemiripan lebih fleksibel dalam mengatur data

manufaktur yang masuk kedalam formasi sel mesin dan lebih mudah

pengaplikasiannya kedalam hitungan. Ada beberapa pengembangan metode yang

digunakan untuk menyelesaikan permasalahan formasi sel yang berdasarkan

similary coefficient method yang lebih fleksibel dalam mengatur data manufaktur ke dalam proses formasi sel mesin dan lebih mudah diaplikasikan ke dalam

hitungan (Singh, 1996). Similary coefficient method digunakan untuk mengatur

pengembangan metode cluster dalam menggunakan numerical taxonomy dan

penerapannya dalam bentuk pengelompokan mesin dan part families untuk

cellular manufacturing.

Metode dasar similarity coefficient method biasanya menghitung ukuran persamaan antara mesin atau komponen dan pengukuran ini digunakan untuk

penggabungan kelompok mesin atau komponen yang sama. Metode similarity

coefficient method selalu menghasilkan solusi matriks dalam bentuk struktur blok diagonal dan tidak memerlukan identifikasi visual untuk mengelompokan mesin

dan part families dalam solusi matriks, inilah perbedaan antara similarity coefficient method dengan array based method.

Langkah-langkah dasar similarity coefficient method untuk membuat

kelompok mesin dan part families adalah sebagai berikut:

1. Merancang initial matrix. Input data bisa diperoleh dari routing card. Informasi

yang digunakan dalam matriks disebut incidence matrix mesin-komponen

dengan matriks MxP dengan entries 0 atau 1, dimana M adalah jumlah mesin, dan P adalah jumlah komponen. Elemen aij adalah 1, jika j menandakan bahwa

2. Hitunglah koefisien kemiripannya. Gunakan incidence matriks mesin komponen untuk menghitung koefisien kemiripan dan selanjutnya

dipindahkan incidence matriks ke dalam triangular similarity matriks mesin x mesin (MxM) atau part x part (PxP).

3. Buatlah tree atau dendogramnya. Gunakan clustering algorithm untuk

mengolah nilai kesamaan matriksnya dimana hasil tree atau dendogram

memperlihatkan hierarkhi dari beberapa persamaan semua pasangan mesin atau

komponen.

4. Membentuk kelompok mesin atau part families. Koefisien kemiripan sering kali diperlihatkan sebagai rasio. Dalam koefisien kemiripan terjadi dua tipe

yaitu jaccard coefficient similarity dan commonality score.

2.2.3.1Algoritma Average Linkage Clustering (ALC)

Algoritma Average Linkage Clustering (ALC) digunakan untuk mengatasi kekurangan dari Single Linkage Clustering dan Complete Linkage Clustering

yang juga termasuk kedalam metode koefisien kemiripan. ALC ini berdasarkan

pada rata-rata kesamaan koefisien kemiripan antara semua bagian dari dua

kelompok mesin (Hadiguna, 2008).

Langkah-langkah pengerjaan ALC adalah sebagai berikut (Hadiguna,

2008).:

1. Tentukan nilai maksimum koefisien kemiripan dari Sij untuk semua mesin

dengan menggunakan rumus 2.1

... (pers. 2.1)

Dimana :

Sij = koefisien kemiripan antara mesin i dan mesin j

a = jumlah part yang diproses oleh kedua mesin

b = jumlah part yang diproses oleh mesin i

c = jumlah part yang dproses oleh mesin j

2. Tentukan nilai maksimum yang ada pada persamaan matriks. Gabungkan

kedua mesin tersebut kedalam kelompok mesin. Pada setiap langkah kelompok

mesin i dan j merupakan kelompok mesin baru (t). Kelompok mesin baru ini

persamaan matriks tersebut dengan menghitung kemiripan antara mesin baru

dengan kelompok mesin lainnya (w) dengan menggunakan rumus persamaan

2.2

... (pers. 2.2)

3. Hentikan pengerjaan jika semua mesin sudah dikelompokkan kedalam satu

kelompok mesin. Jika belum, ulangi langkah sampai semua mesin berhasil

dikelmpokkan.

Contoh pengerjaan metode ALC adalah sebagai berikut :

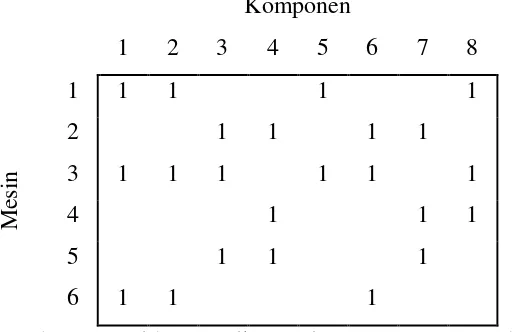

Insiden matriks mesin-komponen dapat dilihat pada gambar 2.1 berikut ini :

Komponen

Gambar 2.1 Insiden Matriks Mesin-Komponen Metode ALC

Langkah-langkah pengerjaan metode ALC adalah sebagai berikut :

1. Tentukan nilai maksimum koefisien kemiripan dari Sij untuk semua mesin

dengan menggunakan rumus 2.1. contoh kemiripan antara mesin 1 dan 4

adalah : S1,4 = = 0.167 =0.17

2. Tentukan nilai maksimum antara mesin. Dari hasil perhitungan pada langkah 1

diketahui bahwa mesin 2,5 memiliki nilai kemiripan terbesar. Maka gabungkan

kedua mesin ke dalam kelompok mesin yang baru, dimana nilai kemiripan

antara kelompok mesin yang baru dengan mesin yang lain dihitung sebagai

berikut :

S1(2,5) = (S12, S15)/(N1*N2,5) = (0+0)/(1*2) = 0

S(2,3)5 = (S23, S53)/(N3*N2,5) = (0,25+0,125)/(1*2) = 0,19

S(2,5)6 = (S26, S56)/(N6*N2,5) = (0,17+0)/(1*2) = 0,084

adapun tahapan iterasi dari metode ALC dapat dilihat pada gambar 2.2

1 2,5 3 4 6

1 0 0 0,67 0,17 0,4

2,5 0 0,19 0,45 0,084

3 0 0,125 0,5

4 0 0

6 0

1,3 2,5 4 6

1,3 0 0,094 0,146 0,45

2,5 0 0,45 0,084

4 0 0

6 0

1,3,6 2,5 4

1,3,6 0 0,09 0,097

2,5 0 0,45

4 0

1,3,6 2,5,4

1,3,6 0 0,093

2,5,4 0

2.3 Desain Sel Mesin

Setelah terbentuk kelompok komponen dan sel mesin, maka langkah

selanjutnya adalah mendesain sel mesin secara efektif. Istilah cellular

manufacturing terkadang digunakan untuk menjelaskan operasional dari sel mesin.

Sel mesin dklasifikasikan menjadi beberapa kategori, menurut banyaknya

mesin dan aliran material di antara mesin-mesin. Kategori tersebut diantaranya:

1. Kelompok sel mesin tunggal

Sel mesin tunggal terdiri dari satu mesin ditambah dengan peralatan yang

disusun untuk membuat satu atau beberapa part family. Sel bentuk ini dibuat untuk benda kerja dimana atributnya dibuat berdasarkan jenis prosesnya. Tidak

ada ketentuan mengenai pergerakan komponen antara mesin didalam sel.

2. Kelompok sel mesin dengan penanganan material secara manual

Merupakan suatu susunan yang terdiri dari satu atau beberapa mesin yang

digunakan secara bersama-sama untuk mengerjakan satu atau lebih kelompok

komponen. Tata letak mesin didalam sel ini seringkali berbentuk U.

3. Kelompok sel mesin dengan penanganan material secara integrated

Menggunakan sistem penanganan mekanis, seperti conveyor, jika

komponen-komponen dalam sel mempunyai routing proses pengerjaan yang sama atau hampir sama, tata letak mesin yang diusulkan adalah tata letak garis,

sedangkan jika routing proses bervariasi, maka tata letak loop lebih disukai. 4. Flexible manufacturing sistem

Merupakan suatu sistem sel mesin teknologi kelompok yang mempunyai

tingkat otomasi yang tinggi. Terdiri dari stasiun-stasiun kerja yang otomatis

dengan penanganan material yang terintegrasi.

2.3.1 Menentukan Penyusunan Desain Sel Mesin

Untuk menentukan jenis desain sel mesin mana yang digunakan dan

susunan perlengkapan yang terbaik dalam sel didasarkan pada proses kerja yang

dibutuhkan. Faktor-faktor penting yang harus diperhatikan dalam penyusunan

1. Volume pekerjaan yang dilakukan oleh sel. Ini termasuk jumlah komponen per

tahun dan jumlah pekerja yang dibutuhkan oleh setiap komponen. Faktor ini

mempengaruhi banyak mesin dalam sel, total biaya operasi sel, dan jumlah

investasi yang dibenarkan untuk susunan dan melengkapi sel.

2. Variasi rute proses dari komponen dalam menentukan aliran pekerjaan. Jika

semua rute proses adalah sama maka aliran garis lurus yang diizinkan.

Sedangkan jika variasi dalam rute sangat tinggi, maka bentuk U atau loop akan lebih disukai.

3. Ukuran komponen, berat bentuk, dan atribut fisiknya. Faktor ini menentukan

ukuran jenis penanganan material, serta kapan proses yang digunakan. Untuk

memformulasikan persoalan penyususnan mesin dalam teknologi kelompok,

ada tiga tahap (metode singleton), yaitu :

1) Kembangkan from to chart dari data rute komponen. Data itu terdiri dari sejumlah peta yang menggambarkan perpindahan komponen-komponen

diantara mesin-mesin (stasiun kerja) dalam sel.

2) Tentukan ’to-from-chart’ untuk setiap mesin. Ini dilakukan dengan

menjumlahkan semua to dan from untuk setiap mesin atau operasi.

Penjumlahan ’to’ untuk mesin ditentukan dengan menjumlahkan semua elemen

pada kolom yang sesuai dan penjumlahan ’from’ suatu mesin ditentukan

dengan menjumlahkan elemen-elemen pada baris yang sesuai. Buat ’to from chart’ untuk setiap mesin.

3) Susun mesin berdasarkan ’to-from-chart’. Suatu mesin yang mempunyai ’to-from-chart’ kecil berarti menerima pekerjaan dari beberapa mesin dalam sel tersebut, tetapi mendistribusikan pekerjaan kepada mesin-mesin yang lain.

Mesin yang mempunyai ’to-from-chart’ besar berarti menerima pekerjaan lebih banyak daripada mendistribusikannya. Oleh karena itu, masing-masing mesin

dengan rasio kecil ditempatkan pada permulaan dari aliran kerja dan mesin

dengan rasio besar ditempatkan pada akhir aliran kerja.

2.4 Jarak Total Material Handling (JTMH)

Jarak tempuh material handling adalah suatu jarak yang timbul akibat

departemen lain yang besarnya ditentukan sampai pada satuan jarak.

Komponen-komponen yang dibutuhkan dalam menyelesaikan JTMH yaitu jarak antar mesin/

departemen dan frekuensi pengangkutan material.

Untuk perhitungan jarak menggunakan metode square euclidean, yaitu

merupakan ukuran jarak dengan mengkuadratkan bobot terbesar suatu jarak antara

dua fasilitas yang berdekatan. (Purnomo; 2004). dengan rumus sebagai berikut :

Jarak mesin 1(mesin asal) ke mesin 3(mesin dituju) yang melalui mesin 2 adalah

sebagai berikut =

Jarak Total Material Handling = Jarak x Frekuensi...………....(2.4)

Terdapat dua kelompok jarak yaitu jarak dari- dan jarak ke-, pengertian dua

komponen ini diberikan untuk memudahkan perhitungan. Keduanya tidak bersifat

mengikat, tetapi hanya merupakan cara untuk mendapatkan keseragaman dalam

menghitung jarak material handling dalah :

Jarak dari mesin asal : LuasMesin Asal 2

1

………...(2.5)

Jarak ke mesin yang dituju : LuasMesin Dituju 2

1

………...(2.6)

Akan tetapi rumus diatas hanya berlaku apabila tata letak atau susunan atau

departemen belum diketahui, sehingga diasumsikan setiap departemen atau mesin

belum diketahui letaknya berdampingan.

Apabila tata letak atau susunan mesin atau departemen sudah diketahui,

maka perhitungan jarak diperoleh dengan menghitung jarak diagonal antar mesin

atau departemen.

a. Berat beban = berat jenis x Volume bahan

Dimana Volume bahan = Panjang x Lebar x Tinggi

a. Alat angkut yang digunakan sesuai dengan berat bahan yang diangkut

b. Ongkos pemindahan disesuaikan dengan alat angkut yang digunakan

Untuk lebih memperjelas hasil perhitungan jarak dapat dilihat pada

tabel 2.1 seperti dibawah ini :

Tabel 2.1 Contoh Tabel Jarak

Dari Ke- Total

Mesin A Mesin B

Mesin A

Mesin B

Total

Adapun keterangan tabel jarak diatas adalah sebagai berikut :

a. Kolom (1) dari, dapat diketahui dengan melihat pada OPC

b. Kolom (2,3) ke, yang merupakan tujuan dari kolom (1)

c. Kolom (4) total jarak yang ditempuh dari satu tempat (mesin) ke tempat

(mesin) yang lain.

2.5 Perhitungan Kontainer Yang Dibutuhkan

Jumlah kontainer yang dibutuhkan untuk mengoperasikan suatu pusat kerja

adalah merupakan fungsi dari tingkat permintaaan, ukuran, kontainer, dan waktu

sirkulasi untuk sebuah kontainer. Hal ini digambarkan dengan rumus sebagai

berikut (Monden, 2000) :

n = ... (2.7)

Dimana

n = total jumlah kontainer

D = Tingkat permintaan dari pusat kerja penggunaan

C = Ukuran kontainer dalam jumlah suku cadang, biasanya kurang dari 10

persen dari permintaan harian.

T = Waktu untuk satu kontainer menyelesaikan keseluruhan putaran : diisi,

menunggu, dipindahkan, digunakan, dan dikembalikan untuk diisi lagi. Ini

Misalkan permintaan pada pusat kerja berikutnya adalah 2 suku cadang per

menit dan kontainer standar memuat 25 suku cadang. Juga misalkan bahwa di

butuhkan 100 menit untuk suatu kontainer untuk menyelesaikan putaran dari pusat

kerja A ke pusat B dan kembali ke A lagi, termasuk waktu setup, operasi, pindah,

dan tunggu. Jumlah kontainer yang di butuhkan dalam hal ini adalah 8 :

N =

Inventori maksimum sama dengan ukuran kontainer dikali jumlah kontainer

= 8 × 25 = 200 unit, karena semua kontainer harus terisi.

Inventori maksimum = nC = DT (Monden, 2000).

Sedangkan untuk menghitung tingkat permintaan dari pusat kerja

pengguna dapat menggunakan rumus sebagai berikut (Monden, 2000).

III-1

3.1 Kerangka Berpikir

Sebuah sistem produksi dan tata letak yang baik dapat memberikan

keuntungan bagi perusahaan. Perencanaan sistem produksi dan tata letak yang

baik tersebut dilakukan dengan tujuan dapat mengurangi frekuensi perpindahan

material semaksimal mungkin, mengurangi kesalahan dalam proses produksi yang

dapat mengakibatkan kecacatan produk dan diharapkan dapat menghapus

keterlambatan produksi (Purnomo, 2004).

Tidak adanya suatu sistem produksi yang pasti dan tidak teraturnya

penempatan mesin pada lantai produksi mengakibatkan sering terjadinya

kesimpangsiuran dalam proses produksi yang mengakibatkan total jarak material

handling menjadi sangat panjang dan sering terjadinya kesalahan proses produksi

serta keterlambatan produksi, sehingga diperlukan perbaikan tata letak yang

sesuai dengan tipe produksi di perusahaan. Metoda yang akan diusulkan

perencanaan tata letak dengan menggunakan metode Group Technology.

Dengan penelitian ini diharapkan dapat mengurangi total jarak material

handling yang disebabkan oleh tata letak lantai pabrikasi yang tidak teratur

sehingga kemudian dapat mengakibatkan terjadinya keterlambatan produksi.

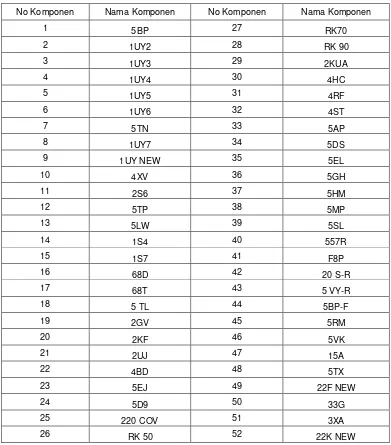

3.2 Metodologi Penelitian

Untuk mendapatkan hasil yang optimal, dilakukan studi lapangan dan studi

pabrikasi CV. FLORES JAYA, sedangkan studi pustaka diperlukan untuk

mendukung dan membahas semua hipotesis dan hasil penelitian.

3.2.1 Metode Pengumpulan Data

Untuk membantu dalam menyelesaikan permasalahan yang terjadi, maka

dilakukan pengumpulan data yang berhubungan dengan permasalahan yang

sedang dihadapi. Metode yang digunakan dalam proses pengumpulan data antara

lain :

1. Metode Observasi

Metode observasi yaitu metode yang dilakukan dengan melakukan

pengamatan dan pencatatan langsung secara sistematis terhadap gejala atau

fenomena yang diselidiki (Mukhtar, 2007). Adapun data yang akan

dikumpulkan dalam metoda ini adalah sebagai berikut :

a. Kapasitas produksi

b. Jenis dan jumlah produk yang diproduksi

c. Nama, dimensi, dan jumlah mesin pada waktu penelitian

d. Tata letak awal lantai produksi pada saat penelitian

e. Jarak perpindahan material

f. Ukuran kontainer yang ada pada saat ini

2. Metode Dokumentasi

Metode dokumentasi yaitu metode pengumpulan data dengan

menggunakan data yang telah ada di perusahaan yang meliputi :

a. Denah lantai produksi

c. Kapasitas muatan kontainer

d. Waktu periode kontainer

3.2.2 Metode Pengolahan Data

Setelah melakukan pengumpulan data maka langkah selanjutnya adalah

melakukan pengolahan data yang sudah terkumpul. Adapun langkah-langkah

yang dilkukan dalam pengolahan data untuk memecahkan permasalahan adalah

sebagai berikut :

A.Kondisi awal tata letak fasilitas

1) Tahap awal dalam pengolahan data ini adalah membuat gambar tata letak

pabrik pada saat ini.

2) Tahap berikutnya adalah menghitung jarak tempuh material handling

dengan menggunakan tata letak awal. Hal ini dilakukan untuk dijadikan

perbandingan dengan tata letak yang akan diusulkan nanti.

B.Perancangan Tata Letak Usulan

1) Tahap awal dalam pembuatan tata letak usulan dengan menggunakan

metode group technology adalah membuat tabel insiden matrik komponen dan mesin. Matrik ini berguna untuk menunjukan hubungan antara mesin

dan komponen yang dikerjakan.

2) Tahap selanjutnya adalah menghitung koefisien kemiripan antar mesin

untuk mengelompokan mesin dalam sel.

3) Setelah semua mesin dikelompokkan dalam sel, maka tahap selanjutnya

4) Tahap berikutnya setelah semua mesin dan komponen dikelompokkan

dalam sel adalah pembuatan AAD usulan berdasarkan hasil

pengelompokkan.

5) Proses selanjutnya adalah pembuatan tata letak usulan dan perhitungan jarak

tempuh material handling tata letak usulan untuk kemudian dibandingkan

dengan jarak tempuh dari tata letak awal.

6) Setelah pembentukan tata letak usulan selesai, maka langkah berikutnya

adalah menghitung jumlah permintaan dari pusat kerja pengguna

7) Langkah terakhir adalah menghitung jumlah kebutuhan kontainer yang

dibutuhkan pada lantai produksi CV. FLORES JAYA

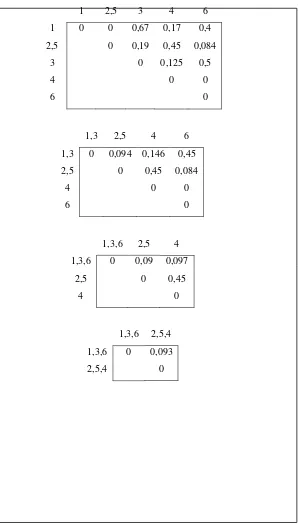

Secara rinci kerangka penyelesaian penelitian ini dapat dilihat pada gambar

Layout usulan yang memberikan jarak perpindahan material yang lebih pendek serta pengurangan penggunaan

alat dan tenaga kerja

Observasi

Pembentukan Insiden Matriks Awal Mesin-Komponen

Pengolahan Data

Dokumentasi

Pengumpulan Data

Menghitung Jarak Tempuh Material

Handling awal

Penentuan Kedekatan Antar Mesin

Penyusunan Layout Usulan

Penentuan bentuk Desain Sel Mesin Pengelompokan Mesin-Komponen

Analisis :

Uraian sistematis dari hasil pengolahan data yang

bersifat matematis yaitu jarak tempuh material

handling dengan jarak terpendek Studi Pendahuluan

Menghitung Jumlah Kebutuhan Kontainer

Tujuan Penelitian

Merancang tata letak (layout) fasilitas lantai produksi usulan yang dapat memberikan total jarak material handling terpendek sehingga dapat mengurangi keterlambatan

produksi yang dialami oleh KOMIPA

Ukuran kontainer

yang digunakan

Identifikasi Masalah

Layout lantai produksi KOMIPA

Studi Lapangan

IV-1

4.1 Pengumpulan Data 4.1.1 Data Umum Perusahaan

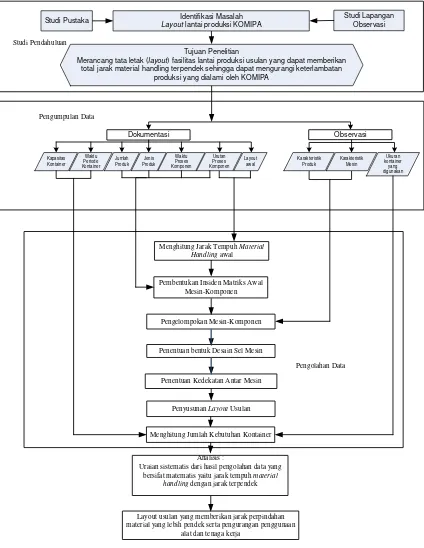

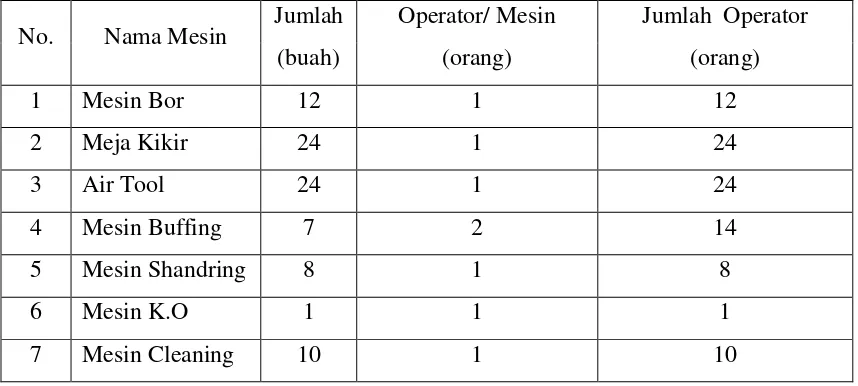

Data Komponen, Mesin dan Operator

Komponen yang dijadikan referensi dalam penelitian ini berjumlah 52 buah,

dengan 7 jenis mesin dan Total jumlah mesin 86 mesin. Adapun jenis komponen

beserta jenis dan ukuran mesin yang digunakan dapat dilihat pada Tabel 4.1 dan

Tabel 4.2.

Tabel 4.1 Jenis Komponen Produksi

No Komponen Nama Komponen No Komponen Nama Komponen

Tabel 4.2 Jenis dan Ukuran Mesin

Sumber : Divisi Produksi

Untuk selanjutnya penulisan mesin atau komponen menggunakan

nomor mesin atau nomor komponen. Jumlah operator dari setiap mesin pada

lantai produksi CV. FLORES JAYA dapat dilihat pada Tabel 4.3.

Tabel 4.3 Jumlah Operator Mesin Pada Lantai Produksi CV. FLORES JAYA

No. Nama Mesin Jumlah

(buah)

Operator/ Mesin

(orang)

Jumlah Operator

(orang)

4.1.2 Peta Proses Operasi

Dari ke 52 komponen yang diproduksi di CV. FLORES JAYA,

masing-masing komponen memiliki urutan proses dan penggunaan mesin yang

berbeda-beda. Setiap komponen memiliki peta proses operasi tersendiri untuk

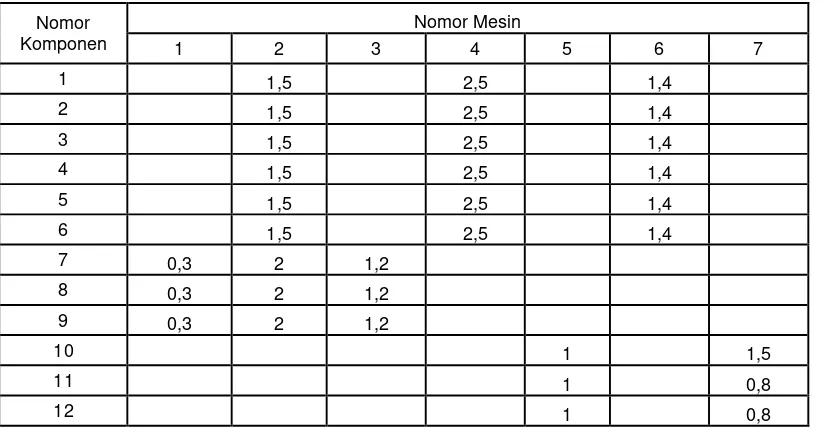

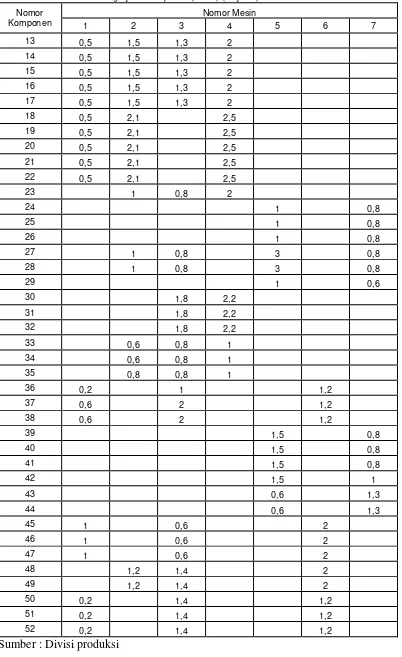

4.1.3 Data Urutan Proses dan Waktu Proses Komponen

Data urutan proses dan waktu proses dari setiap komponen dalam

penelitian ini dapat dilihat pada Tabel 4.4 dan Tabel 4.5

Tabel 4.4 Urutan Proses Pengerjaan Komponen

Tabel 4.4 Urutan Proses Pengerjaan Komponen (lanjutan)

Komponen Mesin

1 2 3 4 5 6 7

Sumber : Divisi produksi

Tabel 4.5 Waktu Proses Pengerjaan Komponen (menit)

Tabel 4.5 Waktu Proses Pengerjaan Komponen (menit) (lanjutan)

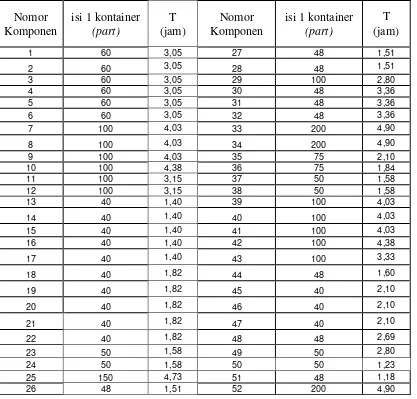

4.1.4 Data Jumlah Kontainer, Kapasitas Dan Waktu Putaran Kontainer

Data kapasitas kontainer yaitu data yang menunjukkan banyaknya jumlah

komponen yang dapat dimuat dalam satu kontainer. Sedangkan data waktu

putaran kontainer adalah data yang menunjukkan waktu yang dibutuhkan oleh

satu kontainer untuk menyelesaikan keseluruhan putaran, mulai dari diisi,

menunggu, dipindahkan, digunakan, dan dikembalikan untuk diisi kembali.

Jumlah kontainer yang digunakan saat ini adalah sebanyak 188 buah. Adapun data

kapasitas kontainer dan waktu putaran kontainer dapat dilihat pada Tabel 4.6 dan

Tabel 4.7.

Tabel 4.6 Data Kapasitas Kontainer & waktu putar (T)

Nomor Komponen

isi 1 kontainer

(part)

T (jam)

Nomor Komponen

isi 1 kontainer

(part)

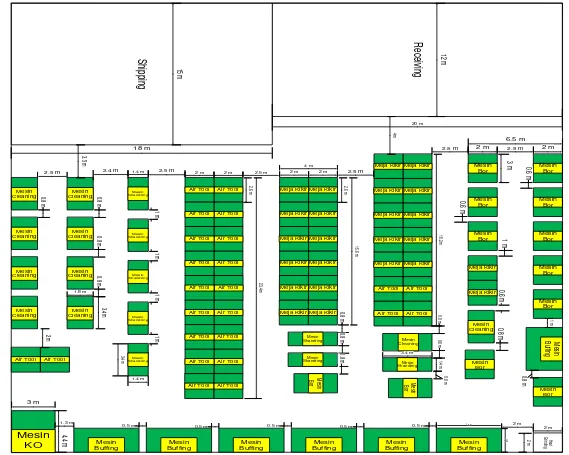

4.1.5 Tata Letak Saat Ini

Tata letak yang diterapkan pada lantai produksi saat ini adalah tata letak

jenis job shop dimana setiap mesin dikelompokkan berdasarkan jenisnya. Namun karena adanya penambahan mesin secara berkala membuat tata leraknya menjadi

bernatakan. Pada area mesin bor terdapat 2 meja kikir, 1 mesin buffing dan 1 mesin cleaning. Pada area meja kikir ditambahkan 4 air tool, 3 mesin shandring, 1 mesin cleaning dan 2 mesin bor. Penambahan air tool yang terakhir diletakkan terlalu jauh yaitu di area mesin cleaning.

Selain itu, penempatan mesin buffing yang seharusnya keempat sisinya dapat digunakan dalam proses produksi karena diletakkan disisi dinding

mengakibatkan hanya dua sisi dari mesin ini yang dapat digunakan dalam proses

produksi. Hal ini mengakibatkan sering terjadinya antrian dalam proses buffing

sehingga terjadi banyak inventory in proces.

Untuk dapat melihat lebih jelas dan lengkap tentang tata letak saat ini di

IV-9

4.2.1.1Pengelompokan Penggunaan Mesin

Langkah pertama yang harus dilakukan dalam proses perhitungan jarak

perpindahan material pada tata letak kondisi saat ini adalah mengelompokan

penggunaan mesin. Pengelompokan penggunaan mesin ini dilakukan untuk

mengetahui mesin di area mana yang akan digunakan untuk memproses

komponen. Adapun cara untuk mengelompokan penggunaan mesin ini adalah

dengan membagi area mesin-mesin yang ada pada tata letak saat ini menjadi

beberapa area, kemudian menentukan komponen mana saja yang akan dikerjakan

di area tersebut. Dalam menentukan komponen mana saja yang akan dikerjakan

dalam satu area mesin, sebagai dasar acuan digunakan waktu proses komponen

pada setiap mesin.

Untuk membantu dalam pembentukan kelompok penggunaan mesin, maka

perlu dilakukan pengelompokan mesin untuk tata letak yang ada pada saat ini.

Adapun pengelompokan mesin-mesin yang ada pada tata letak saat ini dapat

IV

Meja Kikir Meja Kikir

Mesin

Meja Kikir Meja Kikir

Meja Kikir Meja Kikir

Air Tool

Air Tool Air Tool

dari komponen di masing-masing mesin. Hasil pengelompokan komponen

tersebut dapat dilihat pada tabel 4.8 berikut.

Tabel 4.8 Pengelompokan Komponen berdasarkan Grup Mesin Yang digunakan

Grup Mesin Komponen

B-1 (Mesin bor-) 7,8,9,13,14,15,16,17,18,19,20,21,22,36,50,51

B-2 (Mesin bor-2) 37,38,45,46,47

MK-1 (Meja Kikir-1) 23,27,28,33,34,35

MK-2 (Meja Kikir-1) 7,8,9,18,19,20,21,22

MK-3 (Meja Kikir-1) 1,2,3,4,5,6,13,14,15,16,17,48,19

AT-1 (Air Tool-1) 30,31,32,37,38

AT-2 (Air Tool-1) 7,8,9,13,14,15,16,17,48,49,50,51,52

AT-3 (Air Tool-1) 23,27,28,33,34,35,36,45,46,47

BF-1 ( Mesin Buffing-1) 13,14,15,16,17,23,33,34,35

BF-2 ( Mesin Buffing-2) 1,2,3,4,5,6,18,19,20,21,22,30,31,32

MS-1 (Mesin Shandring-1) 10,11,12,24,25,26,29,43,44

MS-2 (Mesin Shandring-2) 27,28,39,40,41,42

KO (Mesin KO) 1,2,3,4,5,6,36,37,38,45,46,47,48,49,50,51,52

C-1 (Mesin Cleaning-1) 10,43,44

C-2 (Mesin Cleaning-2) 11,12,24,25,26,27,28,29,39,40,41

4.2.1.2Perhitungan Jarak

Perhitungan jarak digunakan untuk menghitung jauhnya pergerakan

material dari satu tempat ke tempat lain, dalam hal ini adalah dari satu mesin ke

mesin berikutnya. Metode yang digunakan untuk menghitung jarak ini adalah

dengan menggunakan metode square. Hasil perhitungan jarakdari masing masing

IV-12

From

To

R B-1 B-2 K-1 K-2 K-3 AT-1 AT-2 AT-3 BF-1 BF-2 MS-1 MS-2 KO C-1 C-2 S

R 243 293,2 230,4 239,13 302,2 349,1

B-1 101,5 238 312,1 555,46

B-2 149,8 349,51

K-1 520,5

K-2 264,95 430,8

K-3 78 335,84

AT-1 394,42 294,9

AT-2 244,8

AT-3 242,7 222,8 271,35

BF-1 387,2

BF-2 468

MS-1 54,32 186,43

MS-2 63,5

KO 904,52 503 480

C-1 707,99

C-2 246,8

IV-13

pergerakan dari satu tempat ke tempat lain, dalam hal ini adalah dari satu mesin ke

mesin berikutnya. Penentuan jumlah frekuensi aliran material ini dilakukan

dengan menghitung banyaknya pergerakan komponen yang terjadi dari mesin ke

mesin lainnya berdasarkan urutan proses yang terdapat pada Tabel 4.4.

Misalkan untuk menghitung frekuensi dari receiving ke mesin bor maka kita bisa menghitung banyaknya perpindahan komponen ke mesin 1 yang

ditunjukkan oleh banyaknya angka 1 pada kolom mesin B-1 dari Tabel 4.4 yaitu

berjumlah 13. Demikian seterusnya hingga frekuensi komponen yang bergerak

dari mesin terakhir ke shipping (S).

Frekuensi perpindahan material yang ada dilantai produksi selengkapnya

IV-14

From R B-1 B-2 K-1 K-2 K-3 AT-1 AT-2 AT-3 BF-1 BF-2 MS-1 MS-2 KO C-1 C-2 S

R 13 6 3 9 4 17

B-1 8 5 3 1

B-2 2 3

K-1 6

K-2 3 5

K-3 7 6

AT-1 3 2

AT-2 8

AT-3 4 2 4

BF-1 9

BF-2 14

MS-1 3 6

MS-2 6

KO 4 5 3

C-1 3

C-2 12

IV-16

From R B-1 B-2 K-1 K-2 K-3 AT-1 AT-2 AT-3 BF-1 BF-2 MS-1 MS-2 KO C-1 C-2 S

R 202,65 102,74 45,54 139,17 69,54 317,63 877,27

B-1 80,60 77,14 53,00 23,57 234,30

B-2 24,48 56,09 80,56

K-1 136,89 136,89

K-2 48,83 103,78 152,61

K-3 61,82 109,96 171,78

AT-1 59,58 34,35 93,93

AT-2 125,17 125,17

AT-3 62,32 29,85 65,89 158,06

BF-1 177,10 177,10

BF-2 302,87 302,87

MS-1 22,11 81,92 104,03

MS-2 47,81 47,81

KO 120,3 112,14 65,727 298,17

C-1 79,82 79,82

C-2 188,52 188,52

S 0

IV-17

Tahap awal dalam pembentukan sel manufaktur adalah membuat insiden

matriks mesin-komponen seperti dapat dilihat pada Tabel 4.12.

Formulasi insiden matriks dibentuk dengan memberikan inisial 0 dan 1.

Inisial 1 menunjukkan bahwa mesin i digunakan untuk memproses komponen j

dan inisial 0 menunjukan bahwa mesin i tidak digunakan untuk memproses

komponen j. Insiden matriks untuk 52 komponen dan 7 jenis mesin dapat dilihat

pada Tabel 4.12 berikut.

Tabel 4.12 Insiden Matriks Komponen-Mesin

Tabel 4.12 Insiden Matriks Komponen-Mesin (lanjutan)

4.2.2.2Pengelompokan mesin dan komponen

Pengelompokan mesin dan komponen ini dilakukan dengan menggunakan

metode ALC atau metode koefisien kemiripan, kemiripan yang digunakan dalam

penelitian ini adalah kemiripan komponen berdasarkan proses yang dilaluinya.

Langkah pertama yang dilakukan pada metode ALC ini adalah menentukan nilai

maksimum koefisien kemiripan (similarity Coeficient) dengan cara

mengelompokkan mesin-mesin berdasarkan pada nilai kesamaan antara mesin dan

komponen. Rumus yang digunakan untuk menghitung koefisien kemiripan dalam

4.2.2.2.1 Pengelompokan mesin

Langkah-langkah pengerjaan dengan metode ALC untuk

pengelompokan mesin adalah sebagai berikut :

1. Menentukan nilai koefisien kemiripan

Dengan menggunakan Tabel 4.12 sebelumnya, tentukan nilai koefisien kemiripan

untuk semua mesin. Misalkan untuk nilai koefisien antara mesin 1 dengan mesin 2

dapat dihitung sebagai berikut :

Untuk hasil selengkapnya dapat dilihat pada Tabel 4.13 sebagai berikut :

Tabel 4.13 Nilai Koefisien Kemiripan Antar Mesin

To

2. Mencari nilai maksimum koefisien kemiripan

Mencari nilai maksimum dari persamaan matriks koefisien kemiripan yang

dihitung dalam Tabel 4.13. Kemudian gabungkan kedua mesin tersebut kedalam

kelompok mesin. Maka yang terpilih adalah S5,7dengan nilai 0,1, selanjutnya buat

matriks baru dan hitung kembali nilai koefisien kemiripan antara kelompok mesin

yang baru dengan mesin yang lain dengan menggunakan rumus 2.2.

Setelah semua hasil didapat kemudian dibuat kembali dalam bentuk matriks nilai

koefisien kemiripan. Langkah ini terus dilakukan hingga semua mesin berhasi

dikelompokkan. Hasil iterasi 1 sampai dengan iterasi akhir (iterasi 4)dapat dilihat

Tabel 4.14 Hasil Iterasi-1 (outflow-inflow)

Tabel 4.15 Hasil Iterasi-2 (outflow-inflow)

To

Tabel 4.16 Hasil Iterasi-3 (outflow-inflow)

To

Tabel 4.17 Hasil Iterasi-4 (outflow-inflow) Tabel 4,18: Hasil iterasi 5 (in-Out)

To

Dari hasil iterasi maka didapat 2 kelompok mesin yaitu kelompok pertama

terdiri dari mesin 1,2,3,4 dan 6 sedangkan kelompok kedua terdiri dari mesin 5

dan mesin 7. Setelah semua mesin dikelompokkan kedalam 2 kelompok mesin,

To

1,2,3,4,6 5.7 From

1,2,3,4,6 0.00

maka langkah selanjutnya adalah membuat dendogram mesin berdasarkan

persamaan matriks mesin yang dihasilkan seperti pada gambar 4.5

Gambar 4.5 Dendogram Pengelompokan Mesin

4.2.2.2.2 Pengelompokan komponen

Langkah-langkah pengerjaan dengan metode ALC untuk pengelompokan

komponen sama halnya dengan pengelompokkan mesin yaitu sebagai berikut :

1. Menentukan nilai koefisien kemiripan

Dengan menggunakan Tabel 4.12 sebelumnya, tentukan nilai koefisien

kemiripan untuk semua komponen.

2. Mencari nilai maksimum koefisien kemiripan

Adapun langkah-langkah iterasi dalam pengelompokkan ke 52 komponen

dapat dilihat pada lampiran 1, sedangkan hasil akhir dari pengelompokkan

Tabel 4.19 Hasil Iterasi-16

To

Sel 1

Sel 2

From 1,2,3,4,5,6,7,8,9,13,

14,15,16,17,18,19,20,21,

Dari hasil iterasi maka didapat 2 kelompok komponen yaitu kelompok

pertama terdiri dari komponen 1,2,3,4,5,6,7,8,9,13,14,15,16,17,18,19,

20,21,22,23,30,31,32,33,34,35,36,37,38,45,46,47,48,49,50,51 dan 52 sedangkan

kelompok kedua terdiri dari komponen 10,11,12,24,25,26,27,28,29,39,

40,41,42,43, dan komponen 44.

Untuk menyempurnakan formulasi sel yang terbentuk, maka langkah

selanjutnya adalah menggabungkan antara dendogram mesin dengan dendogram

komponen ke dalam matriks persamaan.

Setelah dilakukan penyatuan dendogram mesin dan komponen maka sel

mesin dan sel komponen dapat disatukan berdasarkan mesin yang digunakan

dalam proses pengerjaan komponen tersebut. Hasilnya dapat dilihat pada Tabel

Tabel 4.20: Pengelompokan Sel Mesin dan Komponen

Kelompok Komponen (part family) Komponen

Setelah terbentuk Tabel penggabungan antara sel mesin dengan sel

komponen (tabel 4.20), maka langkah selanjutnya adalah menentukan desain sel

yang akan dibentuk yang disesuaikan dengan kaidah-kaidah dalam pembentukan

sel.

4.2.2.3Penentuan Desain Sel Mesin

Guna menentukan bentuk desain sel mesin yang tepat bagi bagian

produksi, maka ada beberapa hal yang perlu diperhatikan. Adapun ciri-ciri yang

terdapat pada lantai produksi ini, yaitu :

1. Untuk proses pengerjaan cenderung beragam karena bervariasinya produk

yang dikerjakan sesuai dengan order yang diberikan oleh mitranya.

2. Sebagian besar penanganan material bersifat manual.

Dengan demikian bentuk desain sel mesin yang cocok untuk bagian

produksi adalah bentuk desain sel U, karena bentuk ini dapat mengatasi

permasalahan, bentuk disain sel U ini juga mampu mempersingkat jarak lintas,

mengoptimalkan penggunaan mesin buffing maupun waktu yang dibutuhkan oleh operator selama menyelesaikan tugasnya.

Desain tata letak usulan yang dibentuk disesuaikan berdasarkan jumlah

mesin yang ada pada saat ini dan memanfaatkan jumlah luas lahan yang ada

dengan semaksimal mungkin. Sel U yang dibentuk menjadi 2 sel, yaitu sel 1 dan

sel 2. Dimana sel 1 memiliki 6 sub sel yang terdiri dari mesin bor, meja kikir, air tool, mesin buffing dan mesin KO. Sedangkan sel 2 memiliki 4 sub sel yang terdiri dari mesin cleaning dan mesin shandring.

4.2.2.4Jenis Dan Ukuran Mesin Untuk Tata Letak Usulan

Adapun ukuran area dari masing-masing mesin yang akan digunakan

Tabel 4.21 Jenis dan Ukuran Mesin Untuk Tata Letak Usulan

Setelah diketahui ukuran area dari masing-masing mesin yang akan

digunakan dalam pembuatan tata letak usulan, tahap selanjutnya adalah membuat

desain tata letak usulan sesuai dengan bentuk sel mesin yang telah ditentukan.

4.2.2.5Desain Tata Letak Usulan

Pembentukan tata letak usulan ini dilakukan dengan metode coba-coba,

akan tetapi masih menggunakan patokan bentuk sel U. Hasil pembentukan tata

letak usulan ini terdiri dari dua buah sel, dimana sel 1 yang terdiri dari 6 sub sel

berbentuk double U atau mirip dengan huruf W dengan penenpatan mesin sebagai berikut :

1. Terdiri dari 2 buah mesin bor yang berada disisi kanan dan kiri sub sel

tersebut.

2. Setelah mesin bor terdapat 2 buah dimasing-masing sisi kiri dan kanan sub

sel tersebut. Sehingga dalam satu buah sub sel terdapat 4 buah meja kikir.

3. Mesin buffing ditempatkan ditengah-tengah sub sel sehingga keempat sisi dari mesin buffing tersebut dapat digunakan. Dalam satu buah sub sel terdapat satu mesin buffing, hanya ada satu buah sub sel yang memiliki 2

mesin buffing. Hal ini dilakukan untuk menanggulangi

pekerjaan-pekerjaan tertentu yang membutuhkan waktu lebih lama di mesin buffing. 4. Diantara mesin buffing, meja kikir, dan mesin bor terdapat mesin air tool

Sedangkan sel 2 terdiri dai 4 buah sub sel yang berbentuk U.

Masing-masing sub sel terdiri dari 2 jenis mesin yaitu mesin shandring dan mesin

cleaning. 2 buah sub sel terdiri dari 2 mesin shandring dan 2 buah mesin cleaning sedangkan 2 sub sel lainnya terdiri dari 2 buah mesin shandring dan 3 buah mesin

cleaning. Sama halnya dengan sub sel pada sel 1, hal ini dilakukan untuk

mencegah terjadinya kemacetan proses pada pekerjaan-pekerjaan tertentu yang

Receiving

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Bor

Meja

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Bor

Meja

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Bor

1,5 m

Meja

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

Bor

Meja

Kikir kikirMeja

Mesin

Kikir kikirMeja

Mesin

4.2.2.6Perhitungan Jarak tata Letak Usulan

Rumus yang digunakan untuk menghitungn jarak pada tata letak usulan

sama dengan rumus yang digunakan dalam menghitung jarak pada tata letak awal

yaitu rumus 2.3. Adapun hasil perhitungan jarak tata letak usulan dapat dilihat

pada Tabel 4.22.

Tabel 4.22 Jarak Antar Mesin Untuk Tata Letak Usulan

From

4.2.2.7Perhitungan Frekuensi Aliran dan Total Jarak Tempuh Material

Frekuensi yang digunakan sama dengan frekuensi pada tata letak awal dan

tata letak usulan 1. Untuk selengkapnya dapat dilihat pada Tabel 4.24.

Tabel 4.23 Frekuensi Perpindahan Material

From To

Setelah diketahui jarak anatar mesin dan frekuensi perpindahan material,

maka langkah selanjutnya yang harus yaitu menghitung jarak total material

handling untuk kemudian dibandingkan dengan jarak total material handling dari

seperti yang dilakukan pada tata letak awal, yaitu dengan menggunakan rumus

2.4. Hasil perhitungan dapat dilihat pada Tabel 4.24.

Tabel 4.24 Jarak Total Material Handling Tata Letak Usulan

From To Jumlah

R 1 2 3 4 5 6 7 S

R 275.86 134.22 202.44 613

1 16.67 29.25 46

2 36.80 41.47 78

3 30.52 10.48 402.06 443

4 605.10 605

5 59.96 60

6 33.73 32.71 66

7 277.35 277

Total Jarak 2189

Setelah didapat jarak total material handling untuk tata letak usulan , maka

langkah selanjutnya adalah membandingkan dengan jarak total material handling