harapan untuk dapat mewujudkan harapanku

kupersembahkan karya kecilku ini untuk

keluargaku

Atas segala pengorbanan yang tak terbalaskan, doa, kesabaran,

keikhlasan, cinta dan kasih sayangnya

Semua orang yang meberikan dukungannya

Sumber inspirasi dan kebanggaan dalam hidupku

Teman-teman Seperjuangan Penulis

Mesin 06

Berjuanglah untuk perubahan ke arah yang lebih

baik

Raihlah cita-cita dan kebebasan yang kamu

inginkan

Jangan menyerah dan berkata tidak sebelum

mencoba

Setiap manusia dibekali dengan kemampuan dan kelemahan

yang berbeda-beda dan terbatas, maka janganlah kamu menjadi

sombong dengan kemampuan yang kamu miliki, namun juga

jangan mejadi lemah dengan segala kekurangan yang ada

CHARACTERISATION OF MEDIUM CARBON STEEL AISI 1045 COATED WITH ALUMINIUM USING HOT DIPPING METHOD

By:

KETUT DEWANTARA

Aplication of medium cabon steel is very comman to the construction component. On the

enviromental aplication, the medium carbon will accuring corrotion. Effort wich can be done

to control corrotion on medium carbon steel is coating method. One of the coating method is

aluminium hot dipping. Hot dipping is a coating process, and the process is dipping the metal

material into metal coating medium, that melting process before. The aim of this research is

to know about holding time effect toward thickness from uluminium layer, hadrness value on

coating and then intermetalic phase that form coating layer on the carbon steel surface that

coated using aluminium.

This research using medium carbon steel coated using aluminium as test

speciment.aluminium melting process using electric furnace on700 oC. Dipping time variation difference will resulting characteristic differences on each speciment that alredy

tested

From coating thickness test data result, shows longer holding time in hot dipping process.

The thickness of aluminium layer will increase. And the data as 9 second = 60 µm, 16 second

= 65 µm, 25 second = 70 µm.

KARAKTERISASI BAJA KARBON SEDANG AISI 1045 YANG DILAPISI ALUMINIUM DENGAN METODE CELUP PANAS (HOT DIPPING)

Oleh:

KETUT DEWANTARA

Baja karbon sedang banyak sekali digunakan untuk komponen konstruksi. Dalam penggunaanya di lingkungan, maka baja karbon sedang ini akan mengalami korosi. Upaya yang dapat dilakukan untuk pengendalian korosi pada baja karbon sedang adalah dengan metode pelapisan. Salah satu cara pelapisannya dengan cara hot dipping menggunakan aluminum. Hot dipping yaitu proses pelapisan dengan proses mencelupkan material logam kedalam media pelapis logam yang sebelumnya mengalami proses peleburan terlebih dahulu. Tujuan penelitian ini adalah mengetahui pengaruh waktu tahan proses hot dipping terhadap ketebalan lapisan Al, nilai kekerasan pada lapisan, serta fase inter metalik yang membentuk lapisan pada permukaan baja karbon sedang yang dilapisi aluminium.

Penelitian ini dilakukan dengan spesimen uji baja karbon sedang AISI 1045 dengan aluminium sebagai bahan pelapisnya. Aluminium dilebur menggunakan furnace tenaga listrik dengan suhu 700oC. Variasi waktu pencelupan yang dilakukan pada penelitian ini adalah selama 9 detik, 16 detik, dan 25 detik. Perbedaan variasi waktu pencelupan ini akan menghasilkan perbedaan karakteristik pada masing-masing spesimen hasil pengujiannya.

Dari data pengujian ketebalan lapisan dihasilkan semakin lama waktu tahan dalam proseshot dipping baja akan semakin bertambah ketebalan lapisan Al yaitu waktu 9 detik = 60μ m,16 detik = 65μ m,25 detik =70 μ m.

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Semakin berkembangnya industri dan teknologi, khususnya dalam bidang

material, maka banyak sekali inovasi-inovasi baru yang terdapat dalam dunia

material. Hal ini dikarenakan meningkatnya kebutuhan untuk memperoleh

material yang mempunyai kualitas tinggi, serta dapat bertahan lama. Dari

produk-produk yang dihasilkan tersebut material diharapkan mempunyai kekuatan

(strength) dan ketangguhan (toughness) serta ketahanan terhadap korosi yang

tinggi selama aplikasinya.

Semakin banyak jenis-jenis material, maka suatu perusahaan merancang

bagaimana material tersebut mempunyai kualitas tinggi. Bahan logam lebih

banyak digunakan atau dimanfaatkan manusia karena logam mempunyai

kelebihan dari material yang lain. Jelas bahwa logam penting sekali bagi

kemajuan teknologi khususnya bidang rekayasa modern. Dengan adanya kontak

material dengan lingkungan, maka baja akan mengalami degradasi terutama

Melihat kerugian yang mungkin terjadi karena korosi ini, maka berbagai usaha

dilakukan oleh manusia atau peneliti untuk dapat mencegah korosi, salah satunya

yaitu dengansurface treatment.Surface treatment sendiri mempunyai tujuan yaitu

untuk menghasilkan tampilan yang lebih menarik, lebih halus (smooth), bertekstur

atau berwarna, tahan terhadap gesekan atau korosi. Dalam dunia material dikenal

dengan nama pelapisan ataucoating.Yang termasuk dalam pelapisan ataucoating

salah satunya adalah dengan proses celup panas atau hot dipping. Material logam

yang banyak digunakan dalam proses hot dipping adalah aluminium, seng dan

timah. Dari ketiganya aluminum mempunyai kelebihan dibandingkan yang lain

seperti mempunyai sifat yang lebih ringan dari besi, mampu bentuk baik,

konduktivitas baik, ketahanan korosi baik. Aplikasi dari pelapisan hot dipping

aluminium banyak sekali kegunaannya dalam kehidupan kita sehari-hari, baik

dalam bentuk lembaran, kawat maupun pipa yang digunakan untuk konstruksi,

industri mobil dan industri pesawat. Sehubungan dengan uraian di atas maka

penulis akan meneliti tentang “KARAKTERISASI BAJA KARBON SEDANG

AISI 1045 YANG DILAPISI ALUMINIUM DENGAN METODE CELUP

PANAS (HOT DIPPING)”

1.2 Tujuan Penelitian

Tujuan penelitian tentang pelapisan ini adalah:

1. Mengetahui teknologi pelapisan logam terutama pada baja karbon sedang AISI

2. Mengetahui karakteristik nilai kekerasan dan struktur mikro dari baja karbon

sedang AISI 1045 yang dilapisi aluminium dengan metode celup panas (hot

dipping).

1.3 Batasan Masalah

Metode celup panas merupakan salah satu metode dalam pelapisan logam yang

dalam hal ini digunakan adalah baja karbon sedang AISI 1045. Dimana metode ini

diterapkan pada perusahaan-perusahaan besar yang bergerak dalam bidang

material. Agar penelitian ini lebih terfokus dan tidak melebar maka permasalahan

dibatasi pada hal-hal sebagai berikut :

1. Proses yang akan dilakukan adalah peleburan aluminium 99% pada

temperature 700oC.

2. Bahan yang dilapisi adalah baja karbon sedang AISI 1045.

3. Waktu proseshot dippingadalah 9 detik, 16 detik, dan 25 detik.

4. Pengujian kekerasan dilakukan dengan alat mikro Vickers.

5. Pengujian foto mikro, SEM/EDS, serta XRD dilakukan untuk mengetahui

ketebelan lapisan Al dan Fe-Al serta fase intermetalik yang ternbentuk.

1.4 Sistematika Penulisan

Untuk lebih mudah dalam penulisan tugas akhir ini, diberikan gambaran tentang

BAB I PENDAHULUAN

Pada bab ini menguraikan latar belakang penelitian tugas akhir, tujuan penelitian

tugas akhir, batasan masalah dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Pada bab ini menguraikan tinjauan pustaka yang dijadikan sebagai landasan teori

untuk mendukung penelitian ini.

BAB III METODOLOGI PENELITIAN

Pada bab ini menjelaskan metode penelitian, langkah-langkah pelaksanaan serta

alat dan bahan yang digunakan untuk mencapai hasil yang diharapkan dalam

penelitian ini.

BAB IV HASIL DAN ANALISA

Pada bab ini menguraikan hasil dan membahas data yang diperoleh dari penelitian

yang telah dilakukan.

BAB V SIMPULAN DAN SARAN

Pada bab ini menyimpulkan dari hasil dan pembahasan sekaligus memberikan

saran yang dapat menyempurnakan penelitian ini

DAFTAR PUSTAKA

Berisikan literatur-literatur atau referensi yang diperoleh penulis untuk

mendukung penyusunan laporan ini.

LAMPIRAN

BAB II

TINJAUAN PUSTAKA

2.1 Baja

Baja pada dasarnya ialah besi (Fe) dengan tambahan unsur karbon (C) sampai dengan

1.67% (maksimal). Bila kadar unsur karbon (C) lebih dari 1.67%, maka material

tersebut biasanya disebut sebagai besi cor (Cast Iron).

Makin tinggi kadar karbon dalam baja, maka akan mengakibatkan hal- hal sbb:

a. Kuat leleh dan kuat tarik baja akan naik,

b. Keliatan / elongasi baja berkurang,

c. Semakin sukar dilas.

Oleh karena itu adalah penting agar kita dapat menekan kandungan karbon pada

kadar serendah mungkin untuk dapat mengantisipasi berkurangnya keliatan dan sifat

sulit dilas diatas, tetapi sifat kuat leleh dan kuat tariknya tetap tinggi.

Penambahan unsur–unsusr ini dikombinasikan dengan proses heat treatment akan

menghasilkan kuat tekan yang lebih tinggi, tetapi keuletan dan keliatan serta

kemampuan khusus lainnya tetap baik. Unsur–unsur tersebut antara lain: Mangan

Tetapi proporsional pertambahan kekuatannya tidak sebesar karbon. Pertambahan

kekuatannya semata–mata karena unsur tersebut memperbaiki struktur mikro baja.

Untuk memahami pengaruh komposisi kimia dan heat treatment terhadap sifat akhir

baja, maka kita perlu menganal faktor–faktor sebagai berikut:

2.1.1. Struktur mikro

Unsur Fe dan C menyususn diri dalam suatu struktur berulang dalam pola tiga

dimensi yang dinamakan dengan kristal. Kristal-kristal yang berorientasi (arah

pengulangan/susunan) sama disebut sebagai butir. Susunan kumpulan butir satu

dengan yang lain pada suatu fasa tertentu dinamakan struktur mikro, contoh struktur

mikro antara lain: ferit, perlit dan sementit.

2.1.2. Ukuran butir

Penghalusan butir baja akan menghasilkan peningkatan kuat leleh (yield strength)

perbaikan sifat keuletan (toughness) dan keliatan (ductility). Penghalusan butiran

dapat dilakukan dengan penambahan unsur Niobium, Vanadium dan Aluminium

dengan jumlah maksimal 0.05% atau dengan heat treatment.

2.1.3. Kandungan unsur-unsur non logam

Unsur–unsur non-logam yang umumnya dibatasi jumlahnya didalam produk baja

adalah Sulfur (S) dan Fosfor (P). Kedua unsur tersebut dapat menurunkan keliatan

(ductility) baja dan meningkatkan kemungkinan retak pada sambungan las. Pada baja

khusus mampu las, kandungan kedua unsur diatas dibatasi kurang dari 0.05%.

2.1.4. Endapan di permukaan antar butiran

Antimon (Sb) dan Arsen (As) hingga baja menjadi getas. Sifat getas ini ditimbulkan

oleh pengendapan atau berkumpulnya unsur–unsur di atas pada bidang batas antar

butir baja dalam suhu 500oC–600oC . 2.1.5. Kandungan unsur-unsur non logam

Baja yang mengandung gas terlarut dalam kadar yang tinggi terutama Oksigen (O)

dan Nitrogen (N) dapat menimbulkan sifat getas. Untuk mengurangi kadar gas

tersebut biasa digunakan unsur yang dapat mengikat kedua unsur gas di atas agar

menjadi senyawa yang cukup ringan sehingga senyawa tersebut akan mengapung ke

permukaan baja yang masih panas dan cair. Unsur-unsur pengikat gas N dan O

biasanya digunakan unsur Silicon (Si) atau aluminium (Al) yang fungsinya disebut

sebagai Deoxidant.

2.1.6. Sifat tahan panas dan tahan korosi

Sifat–sifat khusus baja dapat dicapai dengan penambahan unsur–unsur utama yaitu

Chrom (Cr), Nikel (Ni) dan molybdenum (Mo). Baja tahan karat umumnya

mengandung unsur Chrom lebih dari 12%, dimana pada kondisi seperti itu baja akan

bersifat pasif terhadap proses oksidasi. Baja tahan karat dapat dibedakan sesuai

struktur mikronya yaitu: baja tahan karat martensit, baja tahan karat ferit dan baja

tahan karat austenit. Baja tahan karat martensit mengandung chrom 13%. Kuat leleh

dan tariknya diperoleh dari proses pendinginan pada kondisi udara luar, sesuai untuk

lingkungan korosif ringan, serta biasanya digunakan untuk saluran dan rumah–rumah

turbin. Baja tahan karat ferit mengandung chrom 16%, sesuai untuk lingkungan

komponen–komponen dalam industri kimia. Baja karat austenit mengandung

chrom-nikel 18%, dimana sifat tahan karatnya didapat melalui pemanasan pada suhu 1000–

11000 lalu didinginkan dengan direndam kedalam air, sesuai untuk lingkungan yang mengandung garam, serta biasanya digunakan untuk baling–baling kapal. Baja tahan

panas biasanya dinamakan untuk baja yang tahan pada suhu 6500, dimana sifat itu didapat pada kodisi kadar chrom dan nikel yang cukup tinggi. Berbeda dengan baja

tahan karat adalah umunya kandungan karbonnya lebih tinggi. Umumnya digunakan

pada ketel uap, boiler, tungku dan lain–lain.

2.2 Baja Karbon

Baja dengan kadar Mangan kurang dari 0,8 % Silicon kurang dari 0.5 % dan unsur

lain sangat sedikit, dapat dianggap sebagai baja karbon. Mangan dan Silicon sengaja

di tambahkan dalam proses pembuatan baja sebagai deoxidizer untuk mengurangi

pengaruh buruk dari beberapa unsur pengotoran. Baja karbon diproduksi dalam

bentuk balok, profil, lembaran dan kawat. Baja karbon dapat di golongkan menjadi

tiga bagian berdasarkan jumlah kandungan karbon yang terdapat di dalam baja

tersebut, penggolangan yang dimaksud adalah sebagai berikut :

2.2.1 Baja karbon rendah

Baja karbon rendah adalah baja yang mengandung 0,022–0,3 %C yang dibagi

menjadi empat bagian menurut kandungannya yaitu :

a. Tidak responsif terhadapperlakuan panas yang bertujuan membentuk

martensit

c. Relatif lunak, ulet dan tangguh

a. Lebih kuat dan keras dari pada baja karbon rendah.

b. Tidak mudah di bentuk dengan mesin.

c. Lebih sulit di lakukan untuk pengelasan.

d. Dapat dikeraskan (quenching) dengan baik.

2.2.3. Baja karbon tinggi.

(Amanto,1999) Baja karbon tinggi memeiliki kandungan karbon antara 0,6–1,7 %C

karbon dan memiliki ciri-ciri sebagai berikut :

a. Kuat sekali.

b. Sangat keras dan getas/rapuh.

c. Sulit dibentuk mesin.

d. Mengandung unsur sulfur ( S ) dan posfor ( P ).

e. Mengakibatkan kurangnya sifat liat.

Baja paduan dihasilkan dengan biaya yang lebih mahal dari pada baja karbon karena

bertambahnya biaya untuk penambahnya yang khusus yang di lakukan dalam industri

atau pabrik. Baja paduan didefenisikan sebagai suatu baja yang dicampur dengan satu

atau lebih unsur campuran. Seperti nikel, kromium,molibden, vanadium, mangan atau

wolfram yang berguna untuk memperoleh sifat-sifat yang di kehendaki ( kuat, keras,

liat), tetapi unsur karbon tidak di anggap sebagai salah satu unsur campuran.

Suatu kombinasi antara dua atau lebih unsur campuran, misalnya baja yang di campur

dengan unsur kromium dan molibden, akan menghasilkan baja yang mempunyai sifat

keras yang baik dan sifat kenyal (sifat logam ini membuat baja dapat di bentuk

dengan cara dipalu, ditempa, digiling dan ditarik tanpa mengalami patah atau

retak-retak). Jika di campurkan dengan krom dan molibden akan menghasilkan baja dengan

sifat keras yang baik dan sifat kenyal yang memuaskan serta tahan terhadap panas.

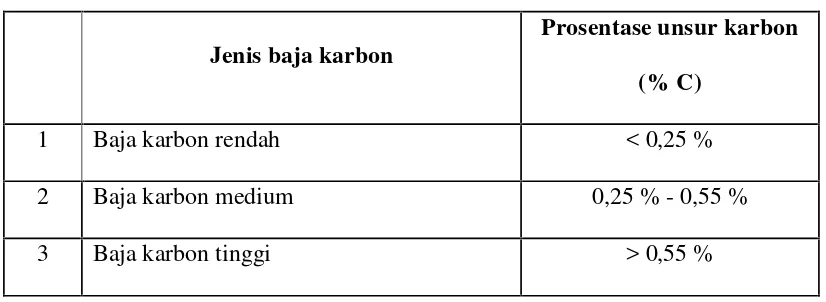

Tabel 2.1 Klasifikasi baja karbon berdasar kandungan karbon

Jenis baja karbon

Prosentase unsur karbon

(% C)

1 Baja karbon rendah < 0,25 %

2 Baja karbon medium 0,25 % - 0,55 %

3 Baja karbon tinggi > 0,55 %

Sedangkan unsur pembentuk lainnya seperti Mn tidak lebih dari 0,8%, Si tidak lebih

karbon berdasarkan kandungan karbonnya, juga dikelompokkan berdasarkan

komposisi prosentasi unsur pemandu karbonnya. Baja hypoeutektoid kurang dari

0,8% C, baja eutektoid 0,8% C, sedangkan baja hypereutektoid lebih besar dari 0,8%

2.3 Pelapisan Dengan Metode Pencelupan (Hot Dipping)

Pelapisanhot dipping adalah pelapisan logam dengan cara mencelupkan pada sebuah

material yang terlebih dahulu dilebur dari bentuk padat menjadi cair pada sebuah pot

atau tangki, menggunakan energi dari gas pembakaran atau menggunakan energi

listrik. Titik lebur yang digunakan pada pelapisan material ini adalah biasanya

beberapa ratus derajat Celcius (tidak melebihi 1000 oC). Yang harus dilakukan untuk mengerjakan proses hot dipping adalah persiapan permukaan, komposisi kimia yang

berhubungan dengan larutan kimia yang berhubungan dengan material logam

(kemurnian dan komposisi campuran) dan temperatur.

Chamberlain (1991) Dalam metode hot dipping ini, struktur material yang akan

dilapisi dicelupkan ke dalam bak berisi lelehan logam pelapis. Antara logam pelapis

dan logam yang dilindungi terbentuk ikatan metalurgi yang baik karena terjadinya

perpaduan proses antarmuka (interface alloying). Bila dibandingkan dengan proses

lain, proses hot dipping memerlukan perhatian yang lebih teliti pada proses

pelapisannya. Pengaturan tebal lapisan dalam proses ini sulit, lapisan cenderung tidak

merata, yaitu tebal pada permukaan sebelah bawah tetapi tipis pada permukaan

sebelah atas. Meskipun demikian, seluruh permukaan yang terkena lelehan logam itu

akan terlapisi. Proses hot dipping terbatas untuk logam-logam yang memiliki titik

Gambreel (2009), sebelum proses hot dipping benda harus dibersihkan atau

disemprot, disikat dengan larutan berupa HCl dengan konsentrasi tertentu untuk

membersihkan agar bebas dari minyak dan kotoran lainnya dan diakhiri dengan

mencelupkan benda kerja ke dalam fluxesatau menyemprotkan fluxeske benda yang

akan dilapisi. Fluxesadalah cairan yang digunakan untuk lebih merekatkan pelapisan

logam.Fluxesyang biasa digunakan terdiri dari campuranzinc amonium chloride.

Bahan logam yang bisa digunakan untuk melapisi pada proses hot dipping adalah

timah, seng, aluminum, timah hitam dan campuran lain.

2.4 Prinsip DasarHot Dipping

Sebelum dilapisi dalam proses hot dipping permukaan benda kerja harus bersih dari

kotoran seperti lemak, oksida dan kotoran lain. Lapisan yang terbentuk relatif tipis.

Dalam pelaksanaan proses ini haruslah dipenuhi persyaratan antara lain:

2.4.1 Permukaan benda kerja yang dilapisi harus bersih dan bebas dari kotoran.

Oleh karena itu harus dibersihkan terlebih dahulu dengan larutan pembersih

yang digunakan untukhot dipping.

2.4.2 Logam yang akan dilapisi harus mempunyai titik lebur yang lebih tinggi dan

untuk logam pelapis (timah, seng atau aluminum) mempunyai titik lebur yang

lebih rendah

2.4.3 Jumlah deposit logam yang akan melapisi permukaan benda hendaknya

2.5 PerencanaanHot Dipping

Penentuan ketebalan suatu lapisan hot dipping tergantung pada lingkungan operasi

yang diinginkan. Beberapa aplikasi tertentu telah ditentukan spesifikasi yang

diijinkan. Dalam pelapisan dengan hot dipping ketebalan yang benar - benar merata

sulit dicapai. Ketebalan yang diperoleh dalam satuan waktu tertentu sangat ditentukan

oleh kemampuan logam yang akan dilapisi untuk mengikat logam cair yang akan

melapisi. Hal ini disebabkan oleh rancangan benda dengan berbagai bentuk dan juga

pengaruh logam pelapis dan logam yang dilindungi untuk membentuk ikatan

metalurgi yang baik karena terjadinya perpaduan proses antarmuka (interface

alloying).

2.6 Tahap Persiapan Pelapisan

Sebelum melakukan pelapisan terlebih dahulu harus dipastikan bahwa permukaan

benda yang dilapisi sudah bersih dan bebas dari kotoran. Dalam tahap persiapan ini

selain dimaksudkan untuk menghilangkan pengotor juga mendapatkan keadaan fisik

yang baik. Bila tahap persiapan dikerjakan dengan baik dan benar, biasanya akan

menghasilkan proses hot dipping dengan kualitas baik. Oleh karena itu tahap

persiapan penting untuk diperhatikan dalam proseshot dippingyaitu ;.

2.6.1 Cleaning

Yang dimaksud dengan cleaning yaitu pembersihan permukaan logam yang

struktur permukaan spesimen yang baik. Dalam hal ini ada beberapa proses

yang dilakukan antara lain :

2.6.2 ProsesPolishing

Adalah proses penggosokan pada logam yang menggunakan amplas dari

200-1000.

2.6.3 Proses Pencucian Lemak

Pencucian lemak dengan menggunakan etanol dimaksudkan agar benda kerja

bebas dari lemak atau minyak yang dapat mengganggu daya rekat hasil

pelapisan.

2.6.5 Proses Pembilasan

Proses pembilasan dengan menggunakan air yang berfungsi untuk

menghilangkan sisa-sisa etanol yang masih ada pada permukaan benda kerja.

2.6.6Pickling

Proses pickling adalah proses pembersihan material setelah proses claeaning

dengan menggunakan bahan kimia yang mengandung asam.

Dalam hal ini ada beberapa proses yang dilakukan antara lain pencucian

dengan NaOH dan H3PO4. Proses pencucian dilakukan pada permukaan

benda kerja yang masih mengandung lemak atau minyak. Merendam benda

kerja kedalam larutanNaOH+H3PO4+air dengan perbanding 1 : 1 : 1.

2.6.7Fluxing

Proses ini dilakukan baja difluxing dengan alumunium flux tujuan dari proses

oksidasi dengan udara luar tidak terjadi dan sebagai katalisator. Tahap akhir

perlakuan awal ini adalah pengeringan baja tersebut di dalam udara dengan

temperatur kamar.

2.6.8Dipping

Prosesdippingadalah proses akhir dilaksanakan dengan mencelup baja dalam

Al cair. Untuk waktu pencelupan yang akandilakukan dalam proses pelapisan

ini adalah dengan 3 variasi waktu tahan berbeda yaitu 9 detik, 16 detik dan 25

detik

2.6.9 Proses pendinginan(cooling)

Proses ini adalah proses pendinginan material yang telah melalui proses

dippingdengan meletakkan specimen pada kondisi suhu ruangan agar lapisan

logam yang melapisi segera mendingin.

Zat pengotor yang dianggap mempengaruhi proses pelapisan hot dipping antara lain :

• Senyawa organik, minyak, gemuk dan lapisan polimer.

• Partikel-partikel halus yang tersuspensi didalam senyawa organik tersebut

diatas.

• Senyawa oksida atau produk korosi lainnya.

2.7 HotDippingAluminium

Townsend (1994), dalam pemanfaatan logam terutama aluminium untuk pelapisan,

2.7.1 Pelapisan Aluminum Type 1 (Pelapisan Al–Si) Lapisan tipe ini adalah

lapisan yang tipis yaitu dengan ketebalan menurut kelasnya. Untuk kelas 40

tebal lapisannya adalah 20–25 μ m dan untuk kelas 25 biasanya untuk

kepentingan tertentu yaitu tebal pelapisan 12 μ m. Silicon yang dicampurkan

pada pelapisan tipe 1 ini rata – rata adalah 5–11% untuk perintah mencegah

pembentukan lapisan tebal antara logam besi–aluminum, dimana akan

merusak pelekatan lapisan dan kemampuan untuk membentuk.

2.7.2 Pelapisan Aluminum Type 2 (Al Murni) Lapisan ini adalah lapisan yang

tebal dengan ketebalan pelapisan adalah 30–50 μ m. Aluminum yang

digunakan adalah aluminum murni. Produk yang dihasilkan biasanya

digunakan pada konstruksi luar ruangan yaitu atap rumah, pipa air bawah

tanah,menara yang memerlukan perlindungan terhadap ketahanan korosi

udara dan juga lingkungan perairan laut, karena pelapisan ini sangat baik

ketahanannya terhadap korosi celah.

2.8 Pelapisan Alumunium Pada Baja Karbon Sedang

Baja karbon sedang yang mengalami pelapisan dengan cara pencelupan kedalam

alumunuim yang dicairkan pada suhun700 oC akan mengalami penambahan. Hasil penelitian dari Chaur-Jeng Wang (2009) menunjukan bahwa lapisan alumunium

terdiri atas lapisan luar alumunium yaitu FeAl3 dan laipsan utamanya Fe2Al5. Baja

karbon sedang yang mengalami proses hot dipping dengan mengunakan alumunium

pembemtukan Al2O3yang baik sebagai lapisan permukaan pada baja karbon sedang.

Hal ini berguna untuk mencegah proses oksidasi ketika baja digunakan pada

temperatur yang tinggi .

Lapisan yang melindungi baja karbon sedang tergantung pada komposisi saat

pencelupan baja ke dalam alumunium yang mengalami proses interdifusi sepanajang

proses pencelupan. Dalam pengujian pelapisan alumunium pada baja karbon sedang

bertujuan untuk mengetahui ketebalan lapisan dari proses hot dipping dengan waktu

tahan yang telah ditentukan akan didapat tebal lapisan, yang menunjukan dimana

untuk tiap stripnya mewakili 2,5μ m. Dari ketebalan yang akan diperoleh akan

BAB III

METDOLOGI PENELITIAN

3.1 Metode Penelitian

Dalam penelitian ini dilakukan percobaan untuk menganalisa pengaruh ketebalan

lapisan hot dippingAl yang dihasilkan dari proses pelapisan baja karbon sedang,

sebelum dan sesudah pengaruh waktu tahan proses pelapisan hot dipping Al

dengan pengaruh variasi waktu tahan 9 detik, 16 detik dan 25 detik.

3.2 Tempat Penelitian

Penelitian ini dilakukan di laboraturium Material Teknik, laboratorium Produksi,

dan laboratoriun Metrologi Industri Teknik Mesin Universitas Lampung.

3.3 Prosedur Kerja

Persiapan Benda Uji

Material yang akan diuji pada penelitian ini adalah baja karbon sedang AISI 1045.

Sedangkan banyaknya benda uji adalah 12 buah, yaitu 4 untuk uji kekerasan, 4

untuk uji struktur mikro, dan 4 adalah untuk uji ketebalan untuk setiap

3.3.1 Pemotongan Spesimen Uji

Pemotongan spesimen uji ini dilakukan dengan menggunakan gergaji besi.

Dengan ukuran spesimen 10 mm x 2 mm.

3.3.2Cleaning

Yang dimaksud dengan cleaning yaitu pembersihan permukaan logam

yang dimaksudkan untuk menghilangkan kontaminasi, kotoran dan

membentuk struktur permukaan spesimen yang baik. Dalam hal ini ada

beberapa proses yang dilakukan antara lain :

3.3.2.1 Prosesgrinding

Adalah proses penggosokan pada logam yang menggunakan amplas

dari 200-1000.

3.2.32. Proses Pencucian Lemak

Pencucian lemak dengan menggunakan etanol dimaksudkan agar

benda kerja bebas dari lemak atau minyak yang dapat mengganggu

daya rekat hasil pelapisan.

3.3.2.3 Proses Pembilasan

Proses pembilasan dengan menggunakan air yang berfungsi untuk

menghilangkan sisa-sisa etanol yang masih ada pada permukaan benda

kerja.

3.3.2.4 Pickling

Proses pickling adalah proses pembersihan material setelah proses

claeaning dengan menggunakan bahan kimia yang mengandung asam.

Dalam hal ini ada beberapa proses yang dilakukan antara lain

permukaan benda kerja yang masih mengandung lemak atau minyak.

Merendam benda kerja kedalam larutan NaOH+H3PO4+air dengan

perbanding 1 : 1 : 1.

3.3.2.5 Fluxing

Proses ini dilakukan baja difluxing dengan alumunium flux tujuan dari

proses fluxing ini adalah agar logam dapat tertutupi semua bagian

luarnya sehingga oksidasi dengan udara luar tidak terjadi dan sebagai

katalisator. Tahap akhir perlakuan awal ini adalah pengeringan baja

tersebut di dalam udara dengan temperatur kamar.

3.3.3Dipping

Proses dipping adalah proses akhir dilaksanakan dengan mencelup baja

dalam Al cair. Untuk waktu pencelupan yang akandilakukan dalam proses

pelapisan ini adalah dengan 3 variasi waktu tahan berbeda yaitu 9 detik, 16

detik dan 25 detik

3.3.4 Proses pendinginan(cooling)

Proses ini adalah proses pendinginan material yang telah melalui proses

dipping dengan cara mencelupkan ke dalam air agar lapisan logam yang

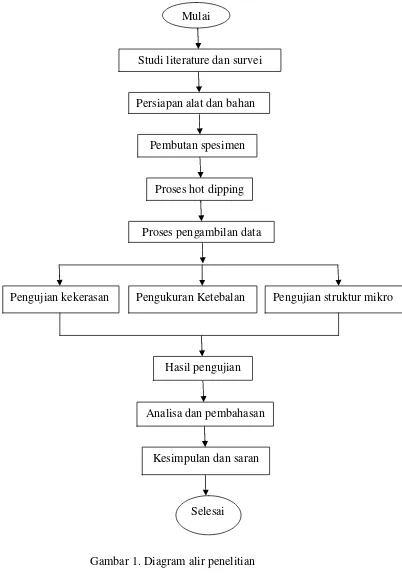

3.4 Diagram Alir

Gambar 1. Diagram alir penelitian Mulai

Studi literature dan survei

Pengujian kekerasan Pengujian struktur mikro Persiapan alat dan bahan

Pembutan spesimen

Proses hot dipping

Proses pengambilan data

Hasil pengujian

Kesimpulan dan saran Analisa dan pembahasan Pengukuran Ketebalan

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Hasil penelitian pelapisan hot dipping baja AISI 1045 dengan Aluminium cair

pada temperatur 700°C kesimpulan yang dapat diambil dari hasil penelitian ini

adalah:

1. Variasi waktu pencelupan yang berbeda menghasilkan ketebalan lapisan

yang berbeda.

2. Semakin lama waktu tahan pada proses pencelupan semakin banyak difusi

atom Al pada premukaan substrat baja yang mengakibatkan semakin tebal

lapisan Al pada permukaan substrat.

3. Semakin tebal lapisan Al pada permukaan baja maka nilai kekerasan pada

permukaanya akan menurun.

4. Metode celup panas Al pada baja dan paduannya pada temperatur 700°C,

umumnya menghasilkan komponen fasa intermetalik Fe-Al, yaitu FeAl3dan

5.2 SARAN

Setelah melakukan penelitian ini, ada beberapa saran yang perlu dijadikan

bahan pertimbangan antara lain :

1. Perlu dilakukan pnelitian lanjutan mengenai ketahanan terhadap korosi dan

efisiensi dari proseshot dippingAl pada baja karon sedang AISI 1045 agar

dapat diketahui nilai efisiensi dari proses pelapisan ini.

2. Alat dan tempat harus mendukung karena mempengaruhi kwalitas suatu

(skripsi)

Oleh:

KETUT DEWANTARA

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

i

2.3 pelapisan dengan metode pencelupan ... 11

2.4prinsip dasar hot dipping………... 12

2.5 perencanaan hot dipping ... 13

2.6 hot dipping aluminium………... 15

2.7 pelapisan aluminium pada baja karbon sedang………... 16

BAB III. METODOLOGI PENELITIAN 3.1 Metode Penelitian ... 18

ii

3.3.2cleaning………... 19

3.3.3 Dipping ... 20

3.3.4 Proses Pendinginan (cooling) ... 20

3.4 Diagram Alir ... 21

BAB IV. HASIL DAN PEMBAHASAN 4.1 Data dan pembahasan ... 18

1. data pengukuran ketebalan lapisan... 20

2. hasil pengujian struktur mikro………... 24

3. data hasil pengujian kekerasan ………... 27

4. data hasil pengujian SEM dan EDS ………... 28

5. hasil analisis XRD ………... 30

BAB V. KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 32

5.2 Saran ... 33

DAFTAR PUSTAKA

iii

Gambar 3.1. Diagram alir penelitian ... 21

Gambar 4. 1 Plot linier data ketebalan lapisan terhadap waktu pencelupan... 23

Gambar 4.2 Struktur mikro dengan waktu tahan 9... 24

Gambar 4.3 Struktur mikro dengan waktu tahan 16... 24

Gambar 4.4 Struktur mikro dengan waktu tahan 25... 26

Gambar 4. 5 SEM dan EDS ... 28

iv

Tabel 2.1. Klasifikasi baja karbon berdasar kandungan karbon ... 10

Tabel 4.1data pengukuran ketebalan lapisan…………... 22

Tabel 4.2 data pengujian kekerasan……... 19

Chamberlain J., Trethewey KR.. 1991, KOROSI (Untuk Mahasiswa dan Rekayasawan), PT Gramedia Pustaka Utama, Jakarta.

Cheng, Wei-Jen and Chaur-Jeng Wang. 2009. Growth of intermetallic layer in the aluminide mild steel during hot-dipping. National Taiwan University of Science and Technology. Taiwan

Gambrell, J.W. 1992. Surface Engineering ASM Handbook volume 5. ASM International.

http://data.tp.ac.id/dokumen/perlak+bahan+aluminium+campuran+crom (27 Oktober 2011)

http://digilib.petra.ac.id/viewer.php?page=7&qual=high&submitval=next&fname=% 2Fjiunkpe%2Fs1%2Fmesn%2F1999%2Fjiunkpe-ns-s1-1999-24492011-10419-tabung-chapter2.pdf&submit.x=12&submit.y=24 (26 Oktober 2011)

http://www.meco.co.id/aluminiumFuelRoadTanker.php (27 Oktober 2011)

PANAS (HOT DIPPING)

Nama Mahasiswa :KETUT DEWANTARA

Nomor Pokok Mahasiswa : 0615021087

Jurusan : Teknik Mesin

Fakultas : Teknik

MENYETUJUI

1. Komisi Pembimbing

Dr. Mohammad Badaruddin Drs. Sugiyanto , M.T.

NIP. 197212111998031002 NIP. 195704111986101001

2. Ketua Jurusan Teknik Mesin

1. Tim Penguji

Ketua Penguji : Dr. Mohammad Badaruddin ………

Anggota Penguji : Drs. Sugiyanto , M.T. ..………..

Penguji Utama : Harnowo Supriadi, S.T., M.T. ………

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, D.E.A. NIP. 196505101993032008

SKRIPSI INI DIBUAT OLEH PENULIS DAN BUKAN HASIL PLAGIAT

SEBAGAIMANA DIATUR DALAM PASAL 44 PERATURAN

AKADEMIK UNIVERSITAS LAMPUNG DENGAN SURAT KEPUTUSAN

REKTOR No. 159/H26/PP/2010.

YANG MEMBUAT PERNYATAAN

KETUT DEWANTARA

Penulis dilahirkan di Desa Legundi kecamatan Ketapang

Lampung Selatan pada tanggal 10 September 1987 sebagai

anak keempat dari lima bersaudara, dari pasangan Pan

Karyawati dan Men Karyawati

Penulis menyelesaikan Pendidikan di Sekolah Dasar (SD)

Negeri Tri Dharmayoga Lampung Selatan pada tahun 2000,

SLTP Negri 2 Penengahan Lampung Selatan pada tahun 2003,

SMU Negeri 14 Bandar Lampung pada tahun 2006. Sejak

tahun 2006 penulis terdaftar sebagai Mahasiswa Teknik Mesin

Fakultas Teknik Universitas Lampung melalui jalur Seleksi

Penerimaan Mahasiswa Baru (SPMB).

Selama menjadi mahasiswa, penulis menjadi Pengurus Himpunan Mahasiswa Teknik

Mesin (HIMATEM) untuk periode 2008-2009 sebagai anggota penelitian dan

pengembangan, UKM H (Unit Kegiatan Mahasiswa Hindu) sebagai anggota. Pada

bidang akademik, penulis melaksanakan Kerja Praktek (KP) di PTPN VII Rejosari

Natar, Lampung Selatan pada tahun 2010. Sejak bulan Desember 2011 penulis mulai

melakukan penelitian mengenai Karakterisasi Baja Karbon Sedang AISI 1045 Yang

Dilapisi Aluminium Dengan Metode Celup Panas (Hot Dipping) dengan bapak Dr.

Mohammad Badaruddin selaku pembimbing utama dan Bapak Drs. Sugiyanto,

Puji syukur penulis haturkan kehadapan Tuhan Yang Maha Esa ( Hyang Widhi )

karena berkat anugrah-Nya penulis dapat menyelesaikan skripsi ini. Skripsi ini

Sebagai salah satu syarat untuk mencapai gelar Sarjana Teknik. Skripsi dengan

judul “KARAKTERISASI BAJA KARBON SEDANG AISI 1045 YANG

DILAPISI ALUMINIUM DENGAN METODE CELUP PANAS (HOT

DIPPING)”.

Dalam penyusunan skripsi ini, penulis telah mendapatkan banyak motivasi dan

dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin

menyampaikan rasa terima kasih kepada:

1. Bapak dan Ibu tercinta yang selalu memberikan kasih sayang dan

mendoakan atas harapan akan kesuksesan penulis hingga dapat

menyelesaikan studi.

2. Kepada kakak dan adikku atas nasehat, dukungan, motivasi, pengertian,

doa dan kasih sayangnya (wish we all the best).

3. Bapak Harmen Burhanuddin, S.T., M.T. selaku Ketua Jurusan Teknik

Mesin Universitas Lampung yang telah memberikan pengarahan kepada

penulis selama masa studi di Universitas Lampung.

4. Ibu novri tanti, S.T., M.T. Selaku pembimbing akademik, terima kasih atas

semua saran-saran, bimbingan, dan juga atas segala nasehat dan

selama penyelesaian tugas akhir penulis.

6. Bapak Drs. Sugiyanto , M.T. selaku dosen pembimbing utama tugas akhir,

terima kasih atas semua arahan, bimbingan dan ilmu yang diberikan

selama penyelesaian tugas akhir penulis.

7. Bapak Harnowo Supriadi, ST , M.T. Selaku dosen pembahas dalam

seminar tugas akhir dan penguji dalam sidang sarjana terima kasih atas

semua saran-saran, bimbingan, dan juga atas segala nasehat dan

motivasinya terhadap penulis.

8. Seluruh staf pengajar Jurusan Teknik Mesin yang telah banyak

memberikan ilmunya kepada penulis dan staf administrasi yang telah

banyak membantu penulis dalam menyelesaikan studi di Jurusan Teknik

Mesin.

9. Segenap keluarga besar. Terima kasih atas dukungan, motivasi, cinta dan

kasih sayang.

10. Teman-teman seperjuangan Wengky Berlianto, Dede Yudo, Yusfiul, Alek,

Dodi, Hanif, Yoga, Alfis, Wayan, Dimas Cahyo, Budi Waluyo, Gians

Aditya Gumelar S.T., Rino S.T., Heru Dwi Putra S.T., Setiyo Birowo S.T.,

Ismail S.T., Zaenal Arifin S.T., Mei Indra Kusuma, Nurhadi, Lucky

Cahyadi, Dedi Iskandar, Hadi Prayitno, Subekti Bagus, Puji Firmansyah,

Cholian Perwira, Edo Trinando, Danan Purnajaya, Prima Kumbara, Imron

Oktariawan, Almarhum Alfuadi, Dimas Rilham, Rahmat Iskandar, Yoga

Adi Nugraha, Sulistiyono, Agung Palembang, Afrino Biantoro, Adit

S.T., dan rekan-rekan Teknik Mesin 2006 lainnya yang telah membantu

dan memberikan dukungannya. Semoga persaudaraan kita tetap terjaga

dengan slogan“Solidarity Forever”.

11. Rekan-rekan angkatan 1998-2004 dan 2005-2011 Teknik Mesin Unila dan

semua pihak yang telah membantu penulis.

Dan semua pihak yang tidak dapat disebutkan satu per satu, terimakasih penulis

ucapkan atas bantuan yang diberikan sehingga terselesaikannya skripsi ini.

Semoga skripsi ini dapat bermanfaat bagi kita semua.

Bandar Lampung, 03 Agustus 2012

Penulis