ABSTRACT

The Effect of Carbon Content in Coating Steel Process Hot Dip Aluminium

BY ALFURKHAN

Carbon steel is widely used as a component of engineering work in high temperature conditions. During the application decreases of oxidation resistance drastically. A steel coating is very needed to increase an oxidation resistance. One technique is inexpensive and used to be coating for large components are dip heat coating.

This experiment aimed to determine the effect of carbon content in steel AISI 1020, AISI 1045 and AISI 1090 against aluminium dip heat coating on hot dip aluminium coating process and to study the influence of immersion time in the tub aluminium molten steel on the growth of intermetallic layer. Immersion times used were 4, 9, and 16 seconds with a temperature of 700 °C. Volume composition used for each solution is 100 ml flux with three variations, namely Y1 flux ( 1.5 g KF, NaF 1.5 g, 8.5 g Borax , and 2.5 g of acetic acid ), Y2 ( 2.0 KF g, 2.0 g NaF, 9.5 g Borax, and 3.0 acetic acid ) and Y3 ( 2.5 g of KF, 2.5 g NaF, 10 g Borax, 3.5 g acetic acid ). Then do the impact test , SEM , OM and XRD.

For the most thick aluminium layer was AISI 1020 steel with immersion time of 4 seconds is 0.118 mm and Fe - Al intermetallic layer ( FeAl3+Fe2Al5 ) is the thickest on AISI 1045 steel with immersion time of 9 seconds. Energy values were greatest impact on AISI 1020 steel is 187.2 J, means less carbon content of the energy generated greater impact.

ABSTRAK

Pengaruh Kadar Karbon Dalam Baja Pada Proses Pelapisan Aluminium Celup Panas

Oleh Alfurkhan

Baja karbon banyak digunakan sebagai komponen keteknikan dalam kondisi temperatur kerja yang tinggi. Selama aplikasi ketahanan oksidasinya menurun secara drastis. Sehingga perlu dilakukan pelapisan pada baja untuk meningkatkan ketahan oksidasinya. Salah satu teknik pelapisan yang murah dan bisa untuk komponen yang besar adalah pelapisan dengan celup panas.

Penelitian ini bertujuan untuk mengetahui pengaruh kadar karbon dalam baja AISI 1020, AISI 1045, dan AISI 1090 terhadap pelapisan Al celup panas pada proses pelapisan aluminium celup serta mempelajari pengaruh waktu pencelupan baja kedalam bak Al cair terhadap pertumbuhan lapisan intermetalik. Waktu pencelupan yang digunakan adalah 4, 9, dan 16 detik dengan temperatur 700 °C. Volume komposisi yang digunakan untuk setiap larutan adalah 100 ml fluks dengan tiga variasi fluks yaitu Y1 (1,5 gr KF, 1,5 gr NaF, 8,5 gr Borax, dan 2,5 gr Asam asetat), Y2 (2,0 gr KF, 2,0 gr NaF, 9,5 gr Borax, dan 3,0 Asam asetat) dan Y3 (2,5 gr KF, 2,5 gr NaF, 10 gr Borax, 3,5 gr Asam asetat). Kemudian dilakukan uji impact, SEM, OM dan XRD

Untuk lapisan Al yang paling tebal adalah pada baja AISI 1020 dengan waktu celup 4 detik yaitu 0.118 mm dan lapisan intermetalik Fe-Al (FeAl3 + Fe2Al5) yang paling tebal adalah pada baja AISI 1045 dengan waktu celup 9 detik. Nilai energi

impact yang paling besar adalah pada baja AISI 1020 yaitu 187,2 J, artinya semakin sedikit kadar karbon maka energi impact yang dihasilkan semakin besar.

I.PENDAHULUAN

1.1. Latar Belakang

Baja karbon banyak digunakan sebagai komponen keteknikan dalam kondisi temperatur kerja yang tinggi. Selama aplikasi ketahanan oksidasinya menurun secara drastis. Sehingga perlu dilakukan pelapisan pada baja untuk meningkatkan ketahan oksidasinya. Salah satu teknik pelapisan yang murah dan bisa untuk komponen yang besar adalah pelapisan dengan celup panas, proses pelapisan dapat dilakukan dengan cara celup panas (hot dipping). Pada proses pencelupan tersebut, parameter (temperatur dan waktu) yang akan digunakan harus dipertimbangkan guna memeperoleh tebal permukaan hasil pencelupan yang maksimal.

aluminium untuk mendapatkan ketebalan lapisan yang terbaik dengan beberapa variasi, sehubungan dengan uraian diatas maka peneliti akan meneliti mengenai.

“PENGARUH KADAR KARBON DALAM BAJA PADA PROSES

PELAPISAN ALUMINIUM CELUP PANAS”

1.2. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut :

1. Untuk mengetahui pengaruh kadar karbon dalam baja terhadap pelapisan baja dengan Al celup panas pada proses pelapisan aluminium celup panas pada baja AISI 1020, AISI 1045, dan AISI 1090.

2. Mempelajari pengaruh waktu pencelupan baja kedalam bak Al cair terhadap pertumbuhan lapisan intermetalik.

1.3. Batasan Masalah

Berdasarkan uraian diatas agar penelitian berjalan dengan sesuai maka peneliti membatasi masalah penelitianya sebagai berikut:

Baja yang dilapisi adalah baja AISI 1020, AISI 1045 dan AISI 1090 dengan

menggunakan aluminium 99%.

Waktu pencelupan adalah 4, 9, dan 16 detik dan suhu yang digunakan

1.4. Sistematika penulisan

Adapun sistematika dari penulisan ini adalah sebagai berikut:

I. PENDAHULUAN

Bab ini berisi latar belakang masalah yang akan diambil dengan jelas, tujuan, batasan masalah, dan sistematika penulisan laporan tugas akhir. II. TINJAUAN PUSTAKA

Berisikan tentang teori-teori dasar yang berkaitan dengan materi yang diangkat pada laporan tugas akhir ini.

III. METODOLOGI PENELITIAN

Menjelaskan mengenai metode-metode yang dilakukan dalam mengumpulkan data, dan menjabarkan tahapan-tahapan kegiatan yang dilakukan selama penelitian berlangsung sampai pada penyusunan laporan serta menjabarkan pengukuran dan pengujian.

IV. HASIL DAN PEMBAHASAN

Bab ini berisikan hasil dan data dari penelitian yang telah dilakukan, serta pembahasan dari hasil-hasil penelitian.

V. KESIMPULAN DAN SARAN

Bab ini berisikan tentang hal-hal yang dapat disimpulkan dan saran-saran yang ingin disampaikan dari pembahasan pengujian salama penelitian. DAFTAR PUSTAKA

Berisikan referensi-referensi yang digunakan dalam penelitian tersebut. LAMPIRAN

II. TINJAUAN PUSTAKA

2.1. Proses Celup panas (Hot Dipping)

Pelapisan hot dipping adalah pelapisan logam dengan cara mencelupkan pada sebuah material yang terlebih dahulu dilebur dari bentuk padat menjadi cair pada sebuah pot atau tangki, menggunakan energi dari gas pembakaran atau menggunakan energi alternatif seperti panas listrik. Titik lebur yang digunakan pada pelapisan material ini adalah biasanya beberapa ratus derajat celcius (tidak melebihi 1000 °C). Yang harus dilakukan untuk mengerjakan proses hot dipping adalah persiapan permukaan, komposisi kimia yang berhubungan dengan larutan kimia yang berhubungan dengan material logam (kemurnian dan komposisi campuran) dan temperatur. (Indarto, 2009). Sebelum dilapisi dalam proses hot dipping permukaan benda kerja harus bersih dari lemak, oksida dan kotoran lain. Lapisan yang terbentuk relatif tipis. Dalam pelaksanaan proses ini haruslah dipenuhi persyaratan antara lain:

Permukaan benda kerja yang dilapisi harus bersih dan bebas dari kotoran.

Oleh karena itu harus dibersihkan terlebih dahulu dengan larutan pembersih yang digunakan untuk hot dipping.

Jumlah deposit logam yang akan melapisi permukaan benda hendaknya

Logam yang akan dilapisi harus mempunyai titik lebur yang lebih tinggi dan

untuk logam pelapis (timah, seng atau aluminium) mempunyai titik lebur yang lebih rendah.

2.2. Sifat Mekanik

Sifat mekanik adalah sifat atau kemampuan yang dimiliki suatu benda terhadap gaya atau pembebanan yang diberikan pada benda tersebut secara fisik. Adapun beberapa sifat fisik yang akan digunakan sebagai variabel independen dalam penelitian ini seperti sifat kekerasan dan sifat kekasaran.

2.2.1. Sifat kekerasan

Kekerasan adalah ketahanan suatu bahan terhadap deformasi (perubahan bentuk) yang permanen. Kekerasan linier dengan kekuatan artinya semakin tinggi kekuatan maka semakin keras benda tersebut dan semakin kecil kekuatan maka semakin lunak benda tersebut. Kekerasan adalah kemampuan bahan menahan kehausan atau cakaran.

2.2.2. Sifat ketangguhan (Impact)

Sifat ketangguhan adalah kemampuan suatu bahan/material dalam menyerap energi atau gaya yang diberikan pada bahan/material tersebut patah (Peer Group Material, 2008). Energi yang diserap material ini dapat dihitung dengan menggunakan prinsip perbedaan energi potensial. Proses penyerapan energi ini akan diubah menhadi berbagai respon material, yaitu

Deformasi plastis,

Efek Hysteresis,

Efek Inersia

2.2.3. Secara umum metode pengujian impact terdiri dari 2 jenis, yaitu :

1. Metode Charpy

Pengujian tumbuk dengan meletakkan posisi spesimen uji pada tumpuan dengan posisi horizontal / mendatar, dan arah pembebanan berlawanan dengan arah takikan.

2. Metode Izod

Pengujian tumbuk dengan meletakkan posisi spesimen uji pada tumpuan dengan posisi dan arah pembebanan searah dengan arah takikan.

Gambar 2.2. Ilustrasi skematik pembebanan impact pada benda uji

Charpy dan Izod

Perbedaan charpy dengan izod adalah dari peletakan spesimen. Pengujian dengan menggunakan charpy dapat dikatakan lebih akurat karena pada pengujian impact dengan metode izod pemegang spesimen juga turut menyerap energi, sehingga energi yang terukur bukanlah energi yang mampu diserap oleh material seutuhnya.

Gambar 2.3. Standar ASTM Uji Impact

Tobler R.L. Et al., “E 23 - 02, Charpy Impact Test Near Absolute Zero”, Journal Of

2.3. Baja Karbon

Baja dengan kadar Mangan kurang dari 0,8 % Silicon kurang dari 0.5 % dan unsur lain sangat sedikit, dapat dianggap sebagai baja karbon. Mangan dan Silicon sengaja di tambahkan dalam proses pembuatan baja sebagai deoxidizer

untuk mengurangi pengaruh buruk dari beberapa unsur pengotoran. Baja karbon diproduksi dalam bentuk balok, profil, lembaran dan kawat. Baja karbon dapat di golongkan menjadi tiga bagian berdasarkan jumlah kandungan karbon yang terdapat di dalam baja tersebut, penggolangan yang dimaksud adalah sebagai berikut :

2.3.1. Baja karbon rendah

Baja karbon rendah adalah baja yang mengandung 0,022–0,3 % C yang dibagi menjadi empat bagian menurut kandungannya yaitu :

Tidak responsif terhadap perlakuan panas yang bertujuan membentuk

martensit

Metode penguatannya dengan cold working

Relatif lunak, ulet dan tangguh Mampu lasnya baik

Harga murah.

2.3.2. Baja karbon menengah

Lebih kuat dan keras dari pada baja karbon rendah.

Tidak mudah di bentuk dengan mesin.

Lebih sulit di lakukan untuk pengelasan. Dapat dikeraskan (quenching) dengan baik.

2.3.3. Baja karbon tinggi

(Amanto,1999) Baja karbon tinggi memeiliki kandungan karbon antara 0,6–1,7 % karbon dan memiliki ciri-ciri sebagai berikut :

Kuat sekali.

Sangat keras dan getas/rapuh.

Sulit dibentuk mesin.

Mengandung unsur sulfur ( S ) dan posfor ( P ).

Mengakibatkan kurangnya sifat liat.

Dapat dilakukan proses heat treatment dengan baik.

Baja paduan dihasilkan dengan biaya yang lebih mahal dari pada baja karbon karena bertambahnya biaya untuk penambahnya yang khusus yang di lakukan dalam industri atau pabrik. Baja paduan didefenisikan sebagai suatu baja yang dicampur dengan satu atau lebih unsur campuran. Seperti nikel, kromium,molibden, vanadium, mangan atau wolfram yang berguna untuk memperoleh sifat-sifat yang di kehendaki ( kuat, keras, liat), tetapi unsur karbon tidak di anggap sebagai salah satu unsur campuran.

yang mempunyai sifat keras yang baik dan sifat kenyal (sifat logam ini membuat baja dapat di bentuk dengan cara dipalu, ditempa, digiling dan ditarik tanpa mengalami patah atau retak-retak). Jika di campurkan dengan krom dan molibden akan menghasilkan baja dengan sifat keras yang baik dan sifat kenyal yang memuaskan serta tahan terhadap panas.

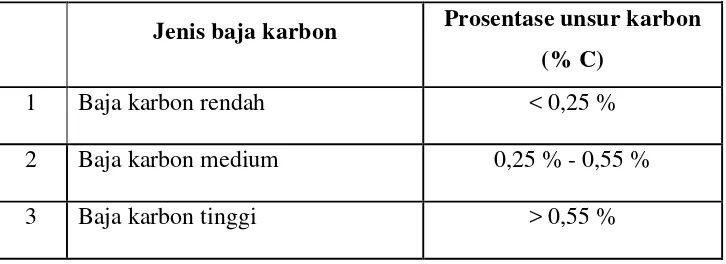

Tabel 2.1 Klasifikasi baja karbon berdasarkan kandungan karbon.

Jenis baja karbon Prosentase unsur karbon (% C) samping jenis baja karbon berdasarkan kandungan karbonnya, juga dikelompokkan berdasarkan komposisi prosentasi unsur pemandu karbonnya. Baja hypoeutektoid kurang dari 0,8% C, baja eutektoid 0,8% C, sedangkan baja hypereutektoid lebih besar dari 0,8%.

2.4. Optimisasi

pendekatan nilai maksimum dengan menggunakan metode matematik. Sedangkan optimisasi statistik adalah upaya untuk pendekatan nilai maksimum dengan menggunakan metode statistik (Rustagi, 1994). Dalam penenlitian ini menggunakan metode luas permukaan (RSM), yaitu gabungan metode statistic dan matematik yang digunakan dalam optimisasi untuk mendapatkan nilai maksimum dan minimum.

2.5. Aluminium

Alminium sebagai salah satu logam non ferrous merupakan material yang sangat penting di dunia industri. Aluminium menjadi komponen yang digunakan di segala segmen khususnya pada dunia industri dimana sebagian besar digunakan pada bidang konstruksi, aplikasi elektronika, kontainer, tranportasi, serta peralatan mekanik. Fenomena kecenderungan penggunaan aluminium ini dikarenakan material ini memiliki keunggulan-keunggulan diantaranya berat jenisnya yang ringan, konduktivitas listriknya baik, ketahanan terhadap korosinya yang cukup baik, serta memiliki sifat tahan aus.

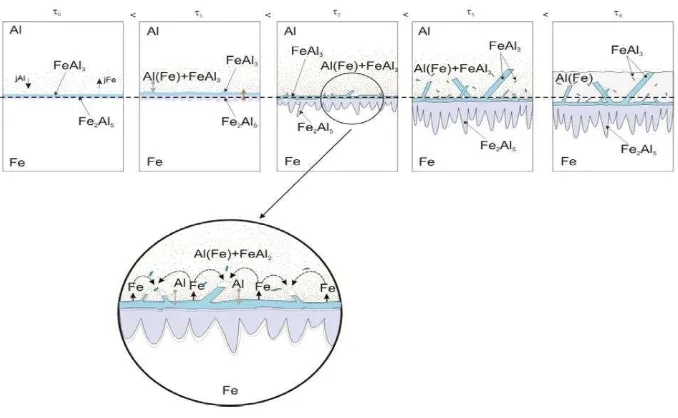

Gambar 2.4. Proses Pertumbuhan Aluminium Pada Permukaan Besi Dasar (Base Metal).

Akibat dari difusi dua arah (dikenal sebagai difusi reaksi), fase-fase kisi kristalografi berbeda dari kisi penyebaran logam yang terbentuk. Karakteristik dari proses difusi reaksi adalah bahwa laju seringkali tidak hanya tergantung pada difusivitas elemen individu hadir dalam setiap fase tetapi juga pada kinetika reaksi antarmuka logam. Proses fase ini meliputi tahapan sebagai berikut:

• Difusi substrat (Fe dan Al) ke daerah batas fase,

• Efek dari atom Fe dan Al melalui batas fase akibat bersentunya kedua atom Fe

dan Al.

• Difusi unsur melalui lapisan fase intermetalik baru.

terdapat lapisan tipis, fase dengan kristalit tumbuh setelah spesimen dikeluarkan dari furnace. Volume cairan yang didapat dari viskositas proses celup panas tergantung pada besar kecilnya volume cairan aluminium tersebut tergantung pada spesimen yang diangkat dari furnace.

(A.S. Witkin, Metaliczeskije pokrytja listowoj I poloswoj stali izd. Mietallurgija

III. METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan dari bulan Desember 2012 di Laboratorium Material Teknik Mesin Fakultas Teknik Universitas Lampung. Karakaterisasi hasil celup panas dilakukan di lab Metalurgi ITB, Lab Biomasa UNILA dan UIN Syarif Hidayatullah.

3.2. Alat dan Bahan Penelitian

Alat dan bahan yang digunakan pada penelitian ini adalah sebagai berikut: 3.2.1. Baja AISI 1020, AISI 1045 dan AISI 1090.

3.2.2. Aluminium 99%.

Berikut adalah aluminium 99% yang digunakan sebagai pelapis baja AISI 1020, AISI 1045 dan AISI 1090.

Gambar 3.2. Aluminium 99%. 3.2.3. Larutan pembersih.

Gambar 3.3. Larutan Pembersih. 3.2.4. Larutan fluks.

3.2.5. Furnace.

Untuk peleburan aluminium dan proses hot-dipping.

Gambar 3.5. Furnace.

3.2.6. X-RD.

X-RD untuk mengetahui fasa yang terbentuk pada lapisan Al setelah hasil

hot-dipping.

3.2.7. SEM

Alat dipergunakan untuk uji SEM.

Gambar 3.7. Alat Uji SEM. 3.2.8. Foto mikro.

Alat ini dipergunakan untuk melakukan uji OM untuk melihat perubahan fasa intermetalik.

3.2.9. Jangka sorong digital

Jangka sorong dipergunakan untuk mengukur ketebalan spesimen.

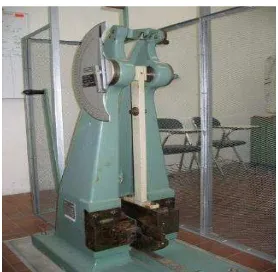

Gambar 3.8. Jangka Sorong. 3.2.10. Alat Uji Impact

Gambar 3.9. Alat Uji Impact. 3.3. Prosedur Penelitian

Adapun prosedur kerja penelitian dilakukan sebagai berikut:

3.3.1. Penentuan faktor penelitian

Faktor-faktor yang dipilih dalam penelitian yaitu variasi waktu pencelupan, variasi waktu pencelupan fluksing setelah proses celup panas dan variasi persentase fluksing, dapat dilihat sebagai berikut:

= Larutan

= KF (Potassium Fluoride). = NaF (Sodium Fluoride). = Borax ( � 7. � ).

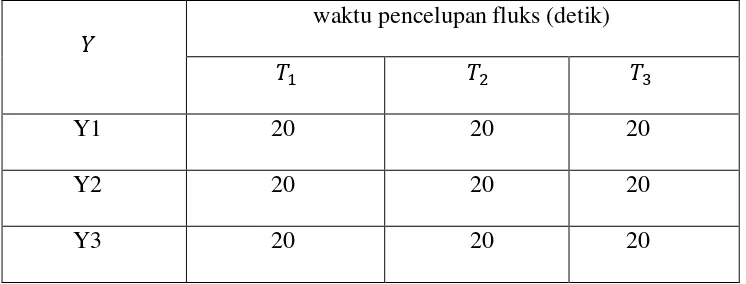

Tabel. 3.1. Variasi komposisi bahan kimia fluks dalam 100 mL larutan.

Tabel. 3.2.Waktu pencelupan spesimen dalam larutan fluks (detik).

waktu pencelupanfluks (detik)

� � �

Y1 20 20 20

Y2 20 20 20

Y3 20 20 20

Tabel. 3.3. Variasi waktu proses celup panas menggunakan aluminium (detik).

Jenis Baja � � �

AISI 1020 4 9 16

AISI 1045 16 4 9

3.3.2. Persiapan benda uji

Material yang akan diuji pada penelitian ini adalah baja karbon AISI 1020, AISI 1045 dan AISI 1090. Sedangkan banyaknya benda uji adalah 54 buah dan 12 buah untuk uji impact. Berikut adalah tahap proses persiapan benda uji:

3.3.2.1. Pemotongan spesimen uji

Pemotongan spesimen uji ini dilakukan dengan menggunakan gergaji besi. Dengan ukuran spesimen panjang 10 mm, lebar 10 mm dan tebal 10 mm dan untuk uji impact panjang 55 mm lebar 10 mm dan tebal 10 mm. 3.3.2.2. Cleaning

Yang dimaksud dengan cleaning yaitu pembersihan permukaan logam yang dimaksudkan untuk menghilangkan kontaminasi, kotoran dan membentuk struktur permukaan spesimen yang baik. Dalam hal ini ada beberapa proses yang dilakukan antara lain :

-Proses polishing

Proses pengamplasan pada spesimen yang menggunakan amplas ukuran 500 dan 1200.

-Proses pencucian lemak

-Proses pembilasan

Proses pembilasan dengan menggunakan air yang berfungsi untuk menghilangkan sisa-sisa etanol yang masih ada pada permukaan benda kerja. Digunakannya aquades karena mempunyai daya hantar listrik yang kecil daripada air biasa dan mengandung anion dan kation rendah. -Pickling

Proses pickling adalah proses pembersihan material setelah proses cleaning dengan menggunakan bahan kimia yang mengandung asam. Dalam hal ini ada beberapa proses yang dilakukan antara lain pencucian dengan KF (Potassium Fluoride), NaF (Sodium Fluoride),

Borax � 7. � dan Asam Asetat ( � ). Material yang

selanjutnya dicelupkan dalam bak cair Al pada temperatur 700 C

selama 4 dtik, 9 detik dan 16 detik. Setelah proses pelapisan, oksida yang menempel pada permukaan spesimen kemudian dibersihkan dengan menggunakan campuran larutan kimia HNO3 + H3PO4 + air (1:1:1 dalam volume).

3.3.2.3. Dipping

Proses dipping adalah proses akhir dilaksanakan dengan mencelup baja dalam Al cair. Untuk waktu pencelupan yang akan dilakukan dalam proses pelapisan ini adalah dengan 3 variasi waktu yang berbeda yaitu 4 detik, 9 detik dan 16 detik dengan suhu yang digunakan 700 °C.

3.3.2.4. Proses pendinginan (cooling)

Proses ini adalah proses pendinginan material yang telah melalui proses

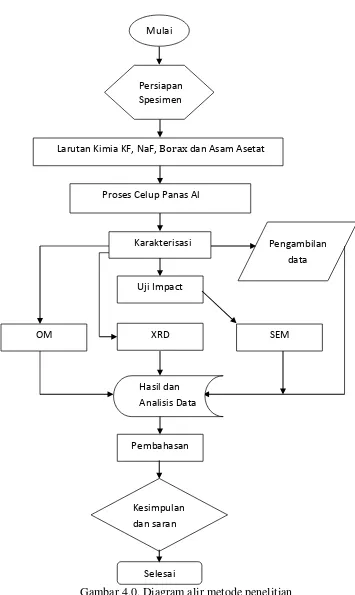

3.4. Diagram alir

Gambar 4.0. Diagram alir metode penelitian

V. SIMPULAN DAN SARAN

5.1. Simpulan

Beberapa kesimpulan yang dapat diambil dalam penelitian ini adalah sebagai berikut :

1. Variasi waktu dan komposisi larutan fluks mempengaruhi ketebalan lapisan Al, untuk lapisan Al yang paling tebal adalah pada baja AISI 1020 dengan waktu celup 4 detik yaitu 0.118 mm dan lapisan intermetalik Fe-Al (FeAl3 + Fe2Al5) yang paling tebal adalah pada baja AISI 1045 dengan waktu celup 9 detik. Untuk waktu pencelupan 9 dan 16 detik pada baja AISI 1020 tidak terbentuk lapisan intermetalik Fe-Al (FeAl3 + Fe2Al5) karena difusi kedalam atom almunium dan difusi keluar atom Fe dari substrat baja tidak terjadi, sehingga interdifusi tidak terjadi dan akhirnya lapisan intermetalik tidak terbentuk. Hal ini karena lapisan fluks pada permukaan baja rusak atau tidak berfungsi sebagai lapisan pelindung terhadap oksidasi ketika spesimen baja dicelupkan kedalam bak Al cair.

semakin besar. Pada baja AISI 1090 dengan kadar karbon yang lebih banyak energi impact yang dihasilkan semakin kecil yaitu 26 J.

5.2. Saran

Untuk pengembangan penelitian serta penelitian lebih lanjut, penulis memberikan saran sebagai berikut :

DAFTAR PUSTAKA

A. Gierek, L. Bajka, Alumunering en Alternativ metod fill forzinkning Korrosionsinstitutet. Stockhlom, 1976 Bulletin nr 77, s. 3-19.

A.S. Witkin, Metaliczeskije pokrytja listowoj I poloswoj stali izd. Mietallurgija Moskwa 1971 (In Russian).

Awan, G. H., Ahmed, F., Ali, L., Shuja, M. S., Hasan, F. 2008. Effect of Coating-thickness on the Formability of Hot Dip Aluminized Steel. University of Lahore. Pakistan.

Chai, CS. & Eagar, T.W. (1983) Prediction of weld-metal composition during flux-shielded welding, Journal of Materials for Energy Systems. American Society for Metals, VOL. 5, No. 3, Desember, p.160-164.

Esme, U. (2009) Application of Taguchi Method for the Optimization of Resistance Spot Welding Process, The Arabian Journal for Science and Engineering, Vol. 34, No. 2B, p.519 – 528

Glasbrenner H, Knoys J. Investigation on hot-dip alumunisied and subsequent

HIP’ped steel sheets. Fusion Engineering and Design, 2001, 58-59: 725-729.

Suharno, Bambang., Dimiyati, Rima., Arifin, Bustanul., dan Hajanto, Sri. 2007.

Morfologi dan Karakteristik Lapisan Intermetalik AkibatDie Soldering Pada Permukaan Baja Cetakan (Dies) Dalam Proses Pengecoran Tekan Paduan Aluminium Silikon. Universitas Indonesia. Depok.

Tobler R.L. Et al., “E 23 - 02, Charpy Impact Test Near Absolute Zero”, Journal Of

Testing and Evaluation, Vol 19, 1 1992.