S T U D I P E N E R A P A N A L G O R I T M A G O A L

C H A S I N G U N T U K M E N G O P T I M A L K A N

U R U T A N P R O D U K S I D I P T. S A R A N A

B E R S A M A S E J A H T E R A

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

oleh

Rongguan S. T. Silitonga

NIM. 030403068

DEPARTEMEN T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

S T U D I P E N E R A P A N A L G O R I T M A G O A L

C H A S I N G U N T U K M E N G O P T I M A L K A N

U R U T A N P R O D U K S I D I P T. S A R A N A

B E R S A M A S E J A H T E R A

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Rongguan S. T. Silitonga NIM. 030403068

Disetujui oleh

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Tanib S. Tjolia, M.Eng.) (Ir. Juliza Hidayati, MT.)

DEPARTEMEN T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa, yang telah melimpahkan berkat, kasih, dan karuniaNya sehingga penulis dapat menyelesaikan tugas sarjana ini tepat pada waktunya. Adapun Tugas sarjana ini diajukan untuk memenuhi persyaratan menyelesaikan studi pada Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Judul dari tugas sarjana ini adalah “Studi Penerapan Algoritma Goal Chasing untuk Mengoptimalkan Urutan Produksi di PT. Sarana Bersama”. Penulis memilih judul ini karena penulis ingin membantu perusahaan untuk menyeimbangkan kecepatan konsumsi part per unit waktu tertentu, sehingga proses produksi menjadi lebih optimal. Tugas sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa sepenuhnya tugas sarjana ini masih banyak kekurangan dikarenakan keterbatasan waktu dan pengetahuan penulis. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi kebaikan tugas sarjana ini. Semoga tugas sarjana ini bermanfaat bagi kita semua.

UNIVERSITAS SUMATERA UTARA Medan, Ferbruari 2008

Penulis,

UCAPAN TERIMAKASIH

Selama penyusunan laporan tugas sarjana ini, penulis banyak mendapatkan dukungan dan bantuan dari berbagai pihak. Maka pada kesempatan ini dengan hati yang tulus penulis ingin mengucapkan terimakasih kepada:

1. Kedua orangtuaku P. Silitonga dan O. Br. Gultom yang selalu memberikan dukungan doa, moral dan material kepada saya sehingga saya selalu termotivasi dalam menyelesaikan tugas sarjana ini.

2. Abang Iparku Jaudin Girsang dan kakakku Roslin Br. Silitonga, Abangku Edy Silitonga, Alboster Silitonga, dan Kennedy Silitonga yang telah memberikan dukungan moral dan material kepada penulis dalam menyelesaikan tugas sarjana ini.

3. Ibu Ir. Juliza Hidayati, MT. Sebagai dosen pembimbing II dalam penyelesaian tugas sarjana ini, yang telah banyak membantu dan membimbing penulis. 4. Bapak Ir. Tanib S. Tjolia, M.Eng. sebagai dosen pembimbing I dalam

penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

5. Bapak Edison Sitepu selaku pembimbing penulis di PT Sarana Bersama Sejahtera dan seluruh karyawan PT Sarana Bersama Sejahtera yang telah membantu penulis dalam melakukan penelitian tugas sarjana ini.

7. Ketua Departemen Teknik Industri yaitu Ibu Ir. Rosnani Ginting, MT dan Staff pegawai Departemen Teknik Industri (Namboru yang biasa kupanggil Nantulang, Bang Bowo, Bang Tumijo, Kak Dina, dan Kak Upik).

8. Kak Wellyana Sari Purba, Arga Togu Hutagaol, Roy Hutagalung, Silfana Pangaribuan, Erlina Naibaho, Pesta Situmorang, dan seluruh mahasiswa Teknik Industri Angkatan 2003 dan 2002.

9. Terimakasihku untukmu temanku, Efraim Sitepu yang merupakan inspirasiku dalam menyelesaikan tugas sarjana ini.

Terimakasihku yang sedalam-dalamnya untukmu mamaku. Kau begitu kuat dan tegar dalam menjalani kehidupan ini, menguatkan kami anak-anakmu. Kau menderita demi bapak, aku, abang-abangku, dan kakakku. Terimakasih.

D A F T A R I S I

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT SEMINAR ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-3 2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-8 2.3.3.1. Tenaga Kerja ... II-8 2.3.3.2. Jam Kerja ... II-9 2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-11 2.4. Proses Poduksi ... II-12 2.4.1. Bahan ... II-12 2.4.2. Uraian Proses Produksi ... II-16 2.4.3. Mesin dan Peralatan ... II-19 III. LANDASAN TEORI ... III-1 3.1. Penjadwalan ... III-1 3.1.1. Pengurutan Pekerjaan (Job Sequencing) ... III-2 3.2. Lini Rakit Model Campuran ... III-2 3.3. Pengendalian Lini Rakit Model Campuran ... III-3 3.4. Mempertahankan Kecepatan yang Tetap dalam Mengkonsumsi

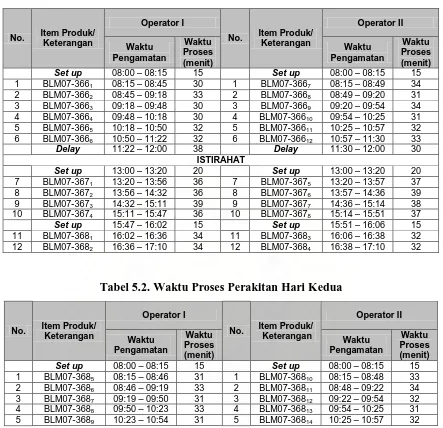

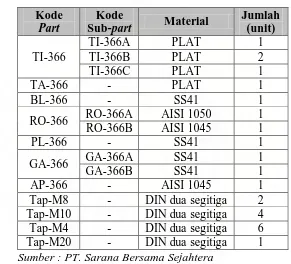

4.2. Identifikasi Objek Penelitian ... IV-1 4.3. Identifikasi Variabel Penelitian ... IV-1 4.4. Pengumpulan dan Pengolahan Data ... IV-3 4.4.1. Pengumpulan Data ... IV-3 4.4.2. Pengolahan Data ... IV-3 4.5. Analisis Data ... IV-4 4.6. Kesimpulan dan Saran ... IV-5 V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Data Primer ... V-1 5.1.1.1. Data Waktu Proses Pengerjaan Produk ... V-1 5.1.1.2. Data Waktu Set up Mesin Las Tangan ... V-2 5.1.2. Data Sekunder ... V-3 5.1.2.1. Data Pesanan Roda Penekan Tread Samping ... V-3 5.1.2.2. Data Jenis Part Roda Penekan Tread Samping .... V-4 5.2. Pengolahan Data ... V-6

5.2.1. Pengkodean Jenis Part dan Sub-Part Roda Penekan

Tread Samping ... V-6

5.2.2. Penentuan Jumlah Keseluruhan Part dan Sub-Part Untuk

Masing-masing Item Roda Penekan Tread Samping ... V-8 5.2.3. Penentuan Jadwal Urutan Produksi Roda Penekan Tread

5.2.4. Pengujian Keoptimalan Pengurutan Produksi Berdasarkan Algoritma Goal Chasing ... V-17 5.2.5. Penetapan Waktu Pengerjaan Pengelasan Roda Penekan

Tread Samping Setelah Pengurutan Per Hari

Pengamatan ... V-25 5.2.6. Perhitungan Kecepatan Aktual Pemakaian Part Per Hari

Pengamatan ... V-27 5.2.6.1. Kecepatan Aktual Pemakaian Part Hari Pertama ... V-27 5.2.6.2. Kecepatan Aktual Pemakaian Part Hari Kedua .... V-27 5.2.7. Perhitungan Kecepatan Aktual Pemakaian Part Setelah

Pengurutan Per Hari Pengamatan ... V-30 5.2.7.1. Kecepatan Pemakaian Part Hari Pertama

Setelah Pengurutan ... V-30 5.2.7.2. Kecepatan Pemakaian Part Hari Kedua Setelah

Pengurutan ... V-32 VI. ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Pengurutan Produksi Roda Penekan Tread Samping yang Optimal ... VI-1 6.2. Kecepatan Rata-rata Pemakaian Part ... VI-3 6.3. Minimisasi Waktu Proses Pengerjaan Pengelasan di Lini

Perakitan Per Hari Pengamatan ... VI-6 6.4. Perbedaan Banyaknya Part yang Masuk ke Lini Rakit

6.5. Analisis Kesadaran Pekerja Bagian Perakitan di PT. Sarana

Bersama Sejahtera ... VI-7 6.6. Analisis Kelemahan-kelemahan Algoritma Goal Chasing ... VI-8 6.7. Analisis tentang Penggunaan Manusia dalam Merakit Produk

yang Disesuaikan dengan Pemakaian Algoritma Goal Chasing ... VI-8 6.8. Menemukenali Kondisi-kondisi yang Sesuai untuk Rancangan

DAFTAR TABEL

TABEL HALAMAN

2.1. Jenis Produk yang Diproduksi PT. Sarana Bersama Sejahtera ... II-2 2.2. Jumlah Tenaga Kerja PT. Sarana Bersama Sejahtera ... II-9 2.3. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan

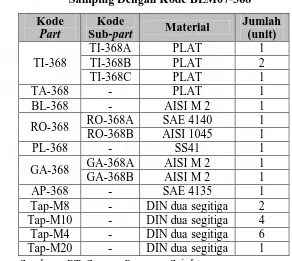

Kode BLM07-366 ... II-13 2.4. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan

Kode BLM07-367 ... II-14 2.5. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan

Kode BLM07-368 ... II-14 3.1. Data Jenis Produk Ai dan Jumlah Produksi Qi ... III-12

3.2. Data Jenis Produk Ai dan Keadaan Suku Cadang bij ... III-12

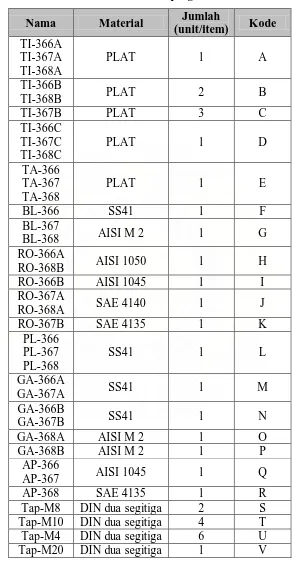

3.3. Data Jenis dan Jumlah Produk A ... III-13 3.4. Data Jumlah dan Keadaan Suku Cadang Produk A ... III-13 3.5. Jadwal Urutan Produksi Produk A ... III-17 5.1. Waktu Proses Perakitan Hari Pertama ... V-2 5.2. Waktu Proses Perakitan Hari Kedua ... V-2 5.3. Waktu Proses Perakitan Hari Ketiga ... V-3 5.4. Data Jenis dan Jumlah Pesanan Roda Penekan Tread Samping ... V-3 5.5. Jenis dan Jumlah Part Roda Penekan Tread Samping Dengan Kode

BLM07-366 ... V-4 5.6. Jenis dan Jumlah Part Roda Penekan Tread Samping Dengan Kode

5.7. Jenis dan Jumlah Part Roda Penekan Tread Samping Dengan Kode

BLM07-368 ... V-5 5.8. Pengkodean Jenis Part dan Sub-Part Roda Penekan Tread Samping ... V-7 5.9. Data Jenis dan Jumlah Roda Penekan Tread Samping ... V-8 5.10. Data Jumlah dan Keadaan Part dan Sub-Part Roda Penekan Tread

Samping ... V-8 5.11. Jadwal Urutan Pengerjaan Produk ... V-16 5.12. Pengujian Keoptimalan Part A ... V-17 5.13. Pengujian Keoptimalan Part B ... V-19 5.14. Pengujian Keoptimalan Part C, D, E, F, dan G ... V-21 5.15. Pengujian Keoptimalan Part H, I, J, K, dan L ... V-22 5.16. Pengujian Keoptimalan Part M, N, O, dan Q ... V-23 5.17. Pengujian Keoptimalan Part R, S, T, U, dan V ... V-24 5.18. Kecepatan Aktual Pemakaian Part Hari Pertama ... V-25 5.19. Kecepatan Aktual Pemakaian Part Hari Kedua ... V-26 5.20. Kecepatan Aktual Pemakaian Part Hari Ketiga ... V-27 5.21. Kecepatan Pemakaian Part Hari Pertama Setelah Pengurutan ... V-28 5.22. Kecepatan Pemakaian Part Hari Kedua Setelah Pengurutan ... V-29 5.23. Kecepatan Pemakaian Part Hari Ketiga Setelah Pengurutan ... V-31 6.1. Titik Optimal Hubungan Antara Xjk dengan K.Nj /Q ... VI-1

6.2. Jadwal Urutan Produksi yang Optimal ... VI-2 6.3. Perbandingan Kecepatan Pemakaian Part Per Hari Pengamatan

6.4. Minimisasi Waktu Proses Pengelasan Per Hari Pengamatan ... VI-6 6.5. Perbedaan Banyaknya Part yang Masuk ke Lini Rakit Sebelum dan

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Sarana Bersama Sejahtera ... II-4 3.1. Tata Hubungan Antara Xjk dan K.Nj /Q ... III-7

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

RINGKASAN

PT. Sarana Bersama Sejahtera adalah sebuah perusahaan yang bergerak di bidang pembuatan komponen-komponen mesin industri dan juga cetakan yang berbahan besi, baik cetakan untuk industri kayu, plastik, maupun besi. Salah satu produk yang dihasilkan oleh perusahaan ini adalah roda penekan tread samping yang terdiri dari 3 jenis produk yakni BLM07-366,BLM07-367, dan BLM07-368.

Proses produksi yang terjadi selama pembuatan roda penekan tread samping melibatkan suatu proses perakitan yang berupa proses pengelasan. Selama penelitian, pada saat proses pengelasan berlangsung, terdapat aktivitas set

up mesin dan juga aktivitas idle dari masing-masing operator yang sebenarnya

dapat dihilangkan agar waktu penyelesaian roda penekan tread samping tersebut dapat dipersingkat. Dengan meninjau urutan perakitan produk yang mendahulukan produk sejenis dan memperbaiki urutan pengerjaannya, maka dapat dilakukan pengurangan terhadap waktu penyelesaian perakitan. Perbaikan urutan pengerjaan perakitan didasarkan pada algoritma goal chasing yang bertitik tolak pada pencapaian keseimbangan pemakaian part, sehingga waktu penyelesaian perakitan dapat dipersingkat.

Adapun data yang diperlukan untuk menerapkan algoritma ini adalah data waktu proses pengerjaan perakitan keseluruhan produk, data jenis dan jumlah produk yang dibuat, data waktu set up mesin las yang digunakan, serta data jenis dan jumlah part yang dibutuhkan untuk memproduksi roda penekan tread samping ini. Data jenis serta jumlah produk dan part selanjutnya diolah mengikut i langkah-langkah pada algoritma goal chasing, yang mana akan menghasilkan urutan produksi yang baru. Selanjutnya, urutan produksi ini diuji keoptimalannya dan didapatkan bahwa urutan pengerjaan yang optimal berdasarkan algoritma ini adalah sebagai berikut :

3 1 2 3 1 3 2 1 3 1 2 3 1 3 2 1 3 3 1 2 3 1 3 2 1 3 1 2 3 1 3 2 1 3

dimana, angka 1 adalah roda penekan tread samping jenis BLM07-366, angka 2 adalah jenis BLM07-367, dan angka 3 adalah jenis BLM07-368. Dengan mengikuti urutan ini, maka dihitung kecepatan pemakaian part-nya per hari pengamatan dan dibandingkan dengan yang aktual. Dari hasil perhitungan didapat bahwa kecepatan pemakaian part setelah pengurutan lebih seimbang jika dibandingkan dengan yang aktualnya. Hal ini terbukti dari simpangan baku kecepatan pemakaian part setelah pengurutan dengan algoritma goal chasing lebih kecil yakni sebesar 0,0607 untuk operator I dan 0,0003 untuk operator II jika dibandingkan dengan yang aktual yakni sebesar 0,0693 untuk operator I dan

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Di era globalisasi sekarang ini, pangsa pasar dan kemampuan untuk menghasilkan laba adalah faktor utama untuk sukses bagi setiap organisasi dan perusahaan. Secara umum, perusahaan berusaha untuk mendapatkan laba sebanyak-banyaknya dengan mengusahakan pengeluaran biaya sekecil – kecilnya. Salah satu hal yang dapat dilakukan untuk mencapai tujuan tersebut adalah dengan mempersingkat waktu penyelesaian produk. Salah satu hal yang dapat dilakukan untuk mengurangi waktu penyelesaian produk adalah dengan membuat jadwal urutan produksi yang sesuai dengan pesanan konsumen. Begitu juga dengan PT. Sarana Bersama Sejahtera sebagai suatu industri yang bergerak dalam bidang pembuatan komponen-komponen mesin industri yang bahan dasarnya terbuat dari besi juga menginginkan hal yang sama seperti yang telah disebutkan sebelumnya.

karena itulah maka penelitian ini dilakukan yakni untuk menerapkan suatu metode pengurutan produksi di PT. Sarana Bersama Sejahtera dengan Algoritma Goal

Chasing sehingga waktu penyelesaian produk dapat diminimisasi.

1.2. Rumusan Permasalahan

Oleh karena PT. Sarana Bersama Sejahtera masih menerapkan metode pengurutan produksi dengan cara mendahulukan produk yang sejenis dimana set

up time dan idle time masih dapat diminimisasi, maka penelitian ini dicoba untuk

menerapkan metode pengurutan produksi yang optimal dengan algoritma Goal

Chasing di PT. Sarana Bersama Sejahtera ini, sehingga nantinya waktu

penyelesaian produk menjadi lebih singkat.

1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah untuk mendapatkan urutan produksi yang optimal yang bertujuan untuk mengoptimalkan proses produksi dengan bertitik tolak pada minimisasi set up time dan idle time di PT. Sarana Bersama Sejahtera.

1.4. Batasan Permasalahan

Adapun batasan-batasan permasalahan dalam penelitian adalah sebagai berikut :

1. Pengamatan dilakukan terhadap produk yang sedang dikerjakan selama waktu penelitian.

2. Penelitian dilakukan hanya terhadap pengurutan produksi. 3. Produk yang diamati adalah roda penekan tread samping.

4. Pendekatan pemecahan masalah dilakukan dengan menggunakan langkah-langkah dalam algoritma goal chasing.

1.5. Asumsi-asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain :

1. Tidak terjadi perubahan karakteristik atau spesifikasi produk yang dipesan (design, jumlah, delivery date dan lain-lain) selama penelitian dilakukan. 2. Data yang dikumpulkan telah representatif untuk diolah.

3. Bahan baku, peralatan dan bahan penunjang tersedia dalam jumlah yang dibutuhkan.

4. Metode kerja dan teknologi produksi tidak mengalami perubahan.

1.6. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri, maka penulisan laporan tugas sarjana ini disusun ke dalam tujuh bab.

Pada Bab I (Pendahuluan), diuraikan mengenai latar belakang permasalahan, rumusan permasalahan, tujuan dan manfaat penelitian, batasan permasalahan dan asumsi yang digunakan, serta sistematika penulisan laporan. Selanjutnya pada Bab II (Gambaran Umum Perusahaan) memuat secara singkat dan padat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan yang digunakan dalam menunjang proses produksi, serta organisasi dan manajemen dari perusahaan.

Selanjutnya pada Bab III (Landasan Teori) diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi tentang teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan permasalahan. Landasan teori yang digunakan adalah bertujuan untuk menguatkan metode yang dipakai untuk memecahkan permasalahan di perusahaan. Untuk lebih memahami apa-apa saja yang harus dilakukan pada saat penelitian dan bagaimana tahapan-tahapan yang dilakukan pada saat penelitian dapat dilihat pada Bab IV (Metodologi Penelitian). Selain itu, di sini juga dibahas mengenai penjelasan secara ringkas tiap tahapan penelitian dengan disertai diagram alir.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT. Sarana Bersama Sejahtera (PT. SBS) merupakan salah satu perusahaan industri manufaktur yang bergerak dalam bidang pembuatan komponen-komponen industri yang bahan dasarnya terbuat dari logam besi. PT. SBS berdiri pada tanggal 5 Maret 1991 dengan bentuk Badan Usaha Penanaman Modal Dalam Negeri (PMDN). PT. SBS berdiri dengan akta notaris No. 11 tahun 1991 yang ditandatangani oleh Notaris Soeparno, SH. PT. SBS berlokasi di Jl. Tembung Raya No. 7A, kec. Percut Sei Tuan, Kabupaten Deli Serdang Propinsi Sumatera Utara.

Berdasarkan akta pendirian tersebut di atas, maksud dan tujuan perusahaan adalah :

1. Melakukan usaha pembuatan komponen-komponen industri baik untuk industri pengolahan kayu, karet, dan lain-lain.

2. Mendirikan dan melaksanakan usaha perwakilan dan keagenan perusahaan baik di dalam maupun di luar negeri.

2.2. Ruang Lingkup Bidang Usaha

baku yang digunakan hampir semuanya didatangkan dari dalam negeri. Produk jadi dari perusahaan ini seluruhnya akan ditujukan ke dalam negeri, dan untuk saat ini permintaan hanya berasal dari industri-industri yang berada di Sumatera Utara. Kebijakan yang dipilih oleh PT SBS dalam melaksanakan pembuatan atau perakitan produk adalah berdasarkan adanya pesanan dari konsumen/pelanggan (make to order). Produk yang dihasilkan oleh PT. SBS termasuk dalam klasifikasi barang industri dengan material utamanya adalah logam besi.

Adapun jenis produk yang dapat dibuat oleh PT SBS sesuai permintaan selama bulan Oktober dan November Tahun 2007 adalah seperti yang dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis produk yang diproduksi PT. Sarana Bersama Sejahtera

No. Nama Produk

1 Landasan pisau stelastic 2 Pisau potong stelastic 3 Pisau potong curing bag 4 Plat tapak

5 Rel rumah sendok 6 Jari-jari

7 Dudukan mesin sambung 8 Guide rail

9 Pisau potong radial pendek 10 Pisau potong radial panjang 11 Spacer stitcher

12 Poros pemegang pisau 13 Coupling

14 As penahan finger 15 Komponen mesin bor 16 Cylinder piston

Selain dari produk-produk yang telah disebutkan pada Tabel 2.1, masih banyak lagi jenis produk yang dapat diproduksi oleh PT. SBS, sesuai dengan pesanan dari pelanggan yang selalu juga disesuaikan dengan kapasitas dan kemampuan produksinya. Produk-produk yang disebutkan pada Tabel 2.1 adalah data jenis produk yang diproduksi selama bulan Oktober dan November tahun 2007.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi

Struktur organisasi PT SBS adalah berbentuk gabungan lini dan fungsional. Hubungan lini karena pembagian tugas dilakukan dalam bidang atau area pekerjaan pada perusahaan. Selain itu perusahaan ini juga mengaplikasikan struktur organisasi berbentuk fungsional yang berarti pembagian tugas juga dilakukan berdasarkan fungsi-fungsi yang membentuk hubungan fungsional. Bentuk hubungan tersebut dapat dilihat pada Gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung-Jawab

Adapun uraian tugas dan tanggung jawab pada PT. Sarana Bersama Sejahtera adalah sebagai berikut :

1. Direktur

Adapun tugas dan tanggung-jawab direktur adalah :

DIREKTUR

Manajer Pabrik Manajer Keuangan

Manajer Umum

Sekretaris

Kabag. Personalia

Bagian Kebersihan Bagian Keamanan

Bagian Administrasi

Kabag Teknnik

Bagian Administrasi Bagian Perawatan

Bagian Produksi Bagian Biaya

Umum Bagian Keuangan

Bagian Biaya Produksi

b. Memiliki wewenang dan tanggung jawab tertinggi dalam pengambilan keputusan yang berhubungan dengan rencana operasional, rencana pemasaran, masalah keuangan,dan pengembangan perusahaan.

2. Sekretaris

Adapun tugas dan tanggung-jawab sekretaris adalah : a. Bertanggung jawab pada direktur.

b. Menyusun dokumentasi, laporan berkala dan laporan organisasi. c. Mengatur hubungan dengan pihak luar dan tamu.

d. Menyelenggarakan notulen rapat pengurus dan rapat anggota. 3. Manajer Pabrik

Adapun tugas dan tanggung-jawab manajer pabrik adalah :

a. Bertanggung jawab terhadap kegiatan operasional pabrik dan kegiatan lainnya, baik di dalam maupun di luar pabrik.

b. Mengatur, mengarahkan, dan mengawasi seluruh kegiatan di pabrik. c. Bertanggung jawab pada direktur.

4. Bagian Teknik

Adapun tugas dan tanggung-jawab bagian teknik adalah :

a. Merencanakan persediaan suku cadang, sistem pemeliharaan, reparasi mesin dan peralatan pabrik serta instalasi pabrik.

b. Memimpin kegiatan pemeliharaan dan perbaikan semua instalasi pabrik, mesin, dan material handling agar tetap dalam keadaan baik.

5. Bagian Produksi

Adapun tugas dan tanggung-jawab bagian produksi adalah :

a. Bertanggung jawab atas kelancaran proses produksi dan terpenuhinya jadwal produksi.

b. Melaksanakan proses produksi. 6. Bagian Administrasi

Adapun tugas dan tanggung-jawab bagian administrasi adalah :

a. Bertanggung jawab atas semua kegiatan yang berhubungan dengan kegiatan administrasi.

b. Mengelola dan menyimpan data pegawai dan karyawan perusahaan. 7. Bagian Perawatan

Adapun tugas dan tanggung-jawab bagian perawatan adalah mengadakan perbaikan dan pemeliharaan terhadap mesin-mesin dan material handling yang ada di perusahaan.

8. Manajer Umum

Adapun tugas dan tanggung-jawab manajer umum adalah : a. Bertanggung jawab pada direktur.

b. Menelaah masalah personalia terutama yang menyangkut tentang penerimaan dan pemutusan hubungan kerja, promosi jabatan, pemindahan, dan sebagainya.

c. Menjaga hubungan baik dengan PEMDA maupun swasta.

9. Kepala Bagian Personalia

Adapun tugas dan tanggung-jawab kepala bagian personalia adalah : a. Bertanggung jawab pada manajer umum

b. Membantu direktur dalam melaksanakan Undang-undang Tenaga kerja dan peraturan pemerintah serta menjalankan kebijakan perusahaan dalam bidang manajemen sumber daya manusia.

10. Bagian Kebersihan

Adapun tugas dan tanggung-jawab bagian kebersihan adalah : a. Menjaga kebersihan di lingkungan pabrik.

b. Mengelola dan merawat taman di lingkungan pabrik. 11. Bagian Keamanan

Adapun tugas dan tanggung-jawab bagian keamanan adalah :

a. Bertanggung jawab atas keamanan dan kelangsungan jalannya perusahaan.

b. Memeriksa setiap orang yang ingin berurusan dengan perusahaan.

c. Menerima dan menyampaikan pesan, surat, atau berita yang ditujukan untuk perusahaan.

12. Manajer Keuangan

Adapun tugas dan tanggung-jawab manajer keuangan adalah :

a. Membuat anggaran keuangan perusahaan dan hal yang berkaitan dengan hutang dan piutang perusahaan serta transaksi pembelian segala sesuatu yang dibutuhkan pabrik.

c. Membuat laporan keuangan kepada direktur utama secara bulanan dan tahunan.

13. Bagian Biaya Produksi

Adapun tugas dan tanggung-jawab bagian biaya produksi adalah : a. Bertanggung jawab pada manajer keuangan.

b. Memberi dana untuk kebutuhan produksi pabrik. 14. Bagian Biaya Umum

Adapun tugas dan tanggung-jawab bagian biaya umum adalah : a. Bertanggung jawab pada manajer keuangan.

b. Memberi dana untuk biaya di luar kebutuhan produksi dan pembayaran gaji.

15. Bagian Keuangan

Adapun tugas dan tanggung-jawab bagian keuangan adalah : a. Bertanggung jawab pada manajer keuangan.

b. Melakukan pembayaran gaji tepat pada waktunya.

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan

2.3.3.1. Tenaga Kerja

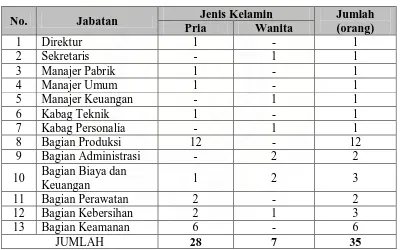

administrasi, bagian keamanan, dan lain-lain. Jumlah tenaga kerja yang ada sekarang berjumlah 35 orang seperti yang ditunjukkan pada Tabel 2.2.

[image:30.595.113.513.335.585.2]Untuk perekrutan tenaga kerja, dilakukan tes pengetahuan umum, tes kesehatan, dan tes wawancara dan juga tes keahlian khusus. Setelah melewati tahapan tersebut, diadakan penyaringan, dan yang lulus penyaringan akan diterima bekerja. Setelah itu dilakukan proses orientasi dan training pekerjaan. Khusus tenaga kerja langsung dilakukan masa percobaan selama tiga bulan.

Tabel 2.2. Jumlah Tenaga Kerja PT. Sarana Bersama Sejahtera

No. Jabatan Jenis Kelamin Jumlah

(orang)

Pria Wanita

1 Direktur 1 - 1

2 Sekretaris - 1 1

3 Manajer Pabrik 1 - 1

4 Manajer Umum 1 - 1

5 Manajer Keuangan - 1 1

6 Kabag Teknik 1 - 1

7 Kabag Personalia - 1 1

8 Bagian Produksi 12 - 12

9 Bagian Administrasi - 2 2

10 Bagian Biaya dan

Keuangan 1 2 3

11 Bagian Perawatan 2 - 2

12 Bagian Kebersihan 2 1 3

13 Bagian Keamanan 6 - 6

JUMLAH 28 7 35

Sumber : Bagian Personalia PT. Sarana Bersama Sejahtera

2.3.3.2. Jam Kerja

sebagai jam kerja lembur. Jam kerja yang ada digolongkan menjadi dua bagian, yaitu:

1. Jam kerja untuk karyawan kantor/administrasi dan proses produksi berlangsung dari hari Senin sampai Sabtu, dengan perincian sebagai berikut:

- Hari Senin sampai Jumat:

Kerja aktif : pukul 08.00 – 12.00 WIB Istirahat : pukul 12.00 – 13.00 WIB Kerja aktif : pukul 13.00 – 16.00 WIB - Hari Sabtu

Kerja aktif : pukul 08.00 – 12.00 WIB Istirahat : pukul 12.00 – 13.00 WIB Kerja aktif : pukul 13.00 – 14.00 WIB

2. Jam kerja untuk karyawan yang berhubungan dengan keamanan pabrik bekerja secara bergiliran dengan cara pembagian tiga shift kerja, yaitu:

- Shift I:

Kerja aktif : pukul 08.00 – 12.00 WIB Istirahat : pukul 12.00 – 13.00 WIB Kerja aktif : pukul 13.00 – 16.00 WIB

- Shift II:

- Shift III:

Kerja aktif : pukul 24.00 – 03.00WIB Istirahat : pukul 03.00 – 04.00 WIB Kerja aktif : pukul 04.00 – 08.00 WIB

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan

Dalam hal upah atau gaji karyawan, PT SBS menggaji karyawannya sekali setiap bulan. Besar upah atau gaji yang diberikan perusahaan sesuai dengan ketentuan Upah Minimum Propinsi (UMP), yaitu sebesar Rp 35.000/hari. Untuk upah lembur, dihitung bila karyawan/tenaga kerja bekerja lebih dari 40 jam setiap minggu, dengan perhitungan sebagai berikut:

1. Untuk jam kerja biasa

a. Satu jam pertama membayar 1,5 kali lipat upah setiap jam kerja biasa b. Jam berikutnya dibayar sebesar 2 kali lipat upah setiap jam kerja biasa 2. Untuk jam kerja pada waktu libur setiap jamnya diberikan upah sebesar 2 kali

lipat upah setiap jam kerja biasa.

Untuk melihat disiplin karyawannya, bagian personalia mempunyai beberapa kode absensi yang dapat membandingkan apakah seorang karyawan disiplin atau tidak disiplin, atau tidak hadir kerja karena suatu hal yang wajar. Kode absensi tersebut dapat dilihat sebagai berikut:

S1 : Sakit dengan surat dokter S2 : Sakit di luar S1

CT : Cuti Tahunan (*)

Ket :(*) menunjukkan tidak dihitung absen dimana cuti tahunan selama 12 hari, cuti haid selama 2 hari.

Perusahaan juga memberikan kebijakan untuk meninggalkan pekerjaan, namun tetap mendapat upah dengan batas ketidakhadiran yang ditentukan, yaitu:

- Hari perkawinan karyaawan/karyaawati : 2 hari

- Kelahiran anak karyawan/karyawati : 2 hari

- Hari menyunatkan anak karyawan/karyaawati : 1 hari - Istri/suami/anak/orang tua/saudara meninggal : 2 hari - Melaksanakan hak dan kewajiban sebagai warga negara : 1 hari

Dalam meningkatkan kesejahteraan karyawan, perusahaan memberikan beberapa fasilitas, yaitu:

- Fasilitas pengobatan cuma-cuma di poliklinik yang ditetapkan perusahaan. - Pakaian kerja (seragam) sebanyak dua potong tiap tahun.

- Fasilitas training. - Musholla

2.4. Proses Produksi

2.4.1. Bahan

1. Bahan Baku

komponen ini bahan baku yang digunakan adalah besi yang nantinya akan dibentuk sesuai dengan bentuk yang diinginkan konsumen. Adapun bahan baku yang digunakan pada produk roda penekan tread samping adalah logam besi yang berbentuk batangan, silinder, dan juga plat besi dengan dimensi yang telah ditentukan oleh pelanggan (panjang, lebar, diameter, maupun tebalnya), begitu juga dengan standar mutunya.

Bahan baku untuk roda penekan tread samping ini dipesan ke supplier dengan dimensi seperti pada Tabel 2.3. Spesifikasi bahan baku yang digunakan oleh PT. SBS untuk memproduksi roda penekan tread samping dapat dilihat pada Tabel 2.3 sampai dengan Tabel 2.5. Sedangkan gambar teknik roda penekan tread samping dapat dilihat pada lampiran 1.

Tabel 2.3. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan Kode BLM07-366

Kode Part

Kode Subpart

Standard Mutu

Dimensi (mm)

Jumlah (unit)

TI-366

TI-366A PLAT 245 x 80 x 15 1

TI-366B PLAT 105 x 55 x 15 2

TI-366C PLAT 150 x 45 x 15 1

TA-366 - PLAT 135 x 135 x 15 1

BL-366 - SS41 130 x 60 x 65 1

RO-366 RO-366A AISI 1050 80 x 80 x 45 1

RO-366B AISI 1045 Ø16 x 100 1

PL-366 - SS41 Ø 45 x 5 1

GA-366 GA-366A SS41 85 x 35 x 25 1

GA-366B SS41 115 x 35 x 12 1

AP-366 - AISI 1045 Ø18 x 180 1

Tap-M8 - DIN dua segitiga M8 2

Tap-M10 - DIN dua segitiga M10 4

Tap-M4 - DIN dua segitiga M4 6

Tap-M20 - DIN dua segitiga M20 1

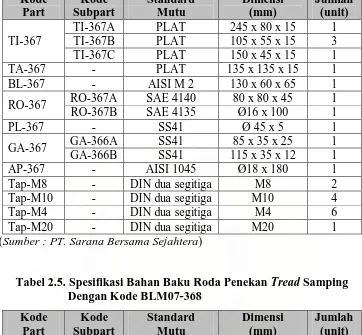

Tabel 2.4. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan Kode BLM07-367

Kode Part

Kode Subpart

Standard Mutu

Dimensi (mm)

Jumlah (unit)

TI-367

TI-367A PLAT 245 x 80 x 15 1

TI-367B PLAT 105 x 55 x 15 3

TI-367C PLAT 150 x 45 x 15 1

TA-367 - PLAT 135 x 135 x 15 1

BL-367 - AISI M 2 130 x 60 x 65 1

RO-367 RO-367A SAE 4140 80 x 80 x 45 1

RO-367B SAE 4135 Ø16 x 100 1

PL-367 - SS41 Ø 45 x 5 1

GA-367 GA-366A SS41 85 x 35 x 25 1

GA-366B SS41 115 x 35 x 12 1

AP-367 - AISI 1045 Ø18 x 180 1

Tap-M8 - DIN dua segitiga M8 2

Tap-M10 - DIN dua segitiga M10 4

Tap-M4 - DIN dua segitiga M4 6

Tap-M20 - DIN dua segitiga M20 1

(Sumber : PT. Sarana Bersama Sejahtera)

Tabel 2.5. Spesifikasi Bahan Baku Roda Penekan Tread Samping Dengan Kode BLM07-368

Kode Part

Kode Subpart

Standard Mutu

Dimensi (mm)

Jumlah (unit)

TI-368

TI-368A PLAT 245 x 80 x 15 1

TI-368B PLAT 105 x 55 x 15 2

TI-368C PLAT 150 x 45 x 15 1

TA-368 - PLAT 135 x 135 x 15 1

BL-368 - AISI M 2 130 x 60 x 65 1

RO-368 RO-368A SAE 4140 80 x 80 x 45 1

RO-368B AISI 1045 Ø16 x 100 1

PL-368 - SS41 Ø 45 x 5 1

GA-368 GA-368A AISI M 2 85 x 35 x 25 1 GA-368B AISI M 2 115 x 35 x 12 1

AP-368 - SAE 4135 Ø18 x 180 1

Tap-M8 - DIN dua segitiga M8 2

Tap-M10 - DIN dua segitiga M10 4

Tap-M4 - DIN dua segitiga M4 6

Tap-M20 - DIN dua segitiga M20 1

[image:35.595.129.495.363.699.2]Keterangan :

TI = Tiang Roda Penekan Tread Samping TA = Tapak Roda Penekan Tread Samping BL = Block Roda Penekan Tread Samping RO = Roda Roda Penekan Tread Samping PL = Plat Roda Penekan Tread Samping GA = Garpu Roda Penekan Tread Samping AP = As Pengarah Roda Penekan Tread Samping Tap M8 = Mur dengan diameter terluar 8 milimeter Tap M10 = Mur dengan diameter terluar 10 milimeter Tap M4 = Mur dengan diameter terluar 4 milimeter Tap M20 = Mur dengan diameter terluar 20 milimeter

Masing-masing bahan baku baik untuk part maupun sub-part diterima oleh PT. Sarana Bersama Bersama dalam kondisi dimensi seperti yang telah diuraikan pada Tabel 2.3 sampai dengan Tabel 2.5 sebelumnya. Barang yang masuk diperiksa terlebih dahulu kesesuaiannya, yakni dalam hal jumlah, dimensi, jenis bahan dan standar yang telah dipesan. Bahan baku yang tidak memenuhi syarat harus dikembalikan dan diganti.

2. Bahan Tambahan

a. Elektroda

Di dalam memproduksi roda penekan tread samping, diperlukan bahan tambahan berupa elektroda. Elektroda ini dipakai pada saat proses pengelasan berlangsung. Elektroda yang digunakan adalah tembaga (Cuprum) dan Timbal (Plumbum).

b. Cat

Cat ini digunakan untuk melapisi permukaan roda penekan tread samping. Hal ini dilakukan untuk menghindari terjadinya korosi pada permukaan roda penekan

tread samping tersebut.

3. Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan ke dalam proses produksi dengan tujuan membantu memperlancar proses produksi. Bahan ini bukan bagian dari produk akhir. Bahan penolong yang digunakan dalam pembuatan komponen ini adalah:

- Cutting Fluid

Cutting Fluid digunakan untuk mempermudah proses pembuatan ulir

- Cairan Pendingin (coolant)

Coolant digunakan sebagai cairan pendingin ketika cutter memotong logam

pada proses permesinan agar panas yang timbul dapat dikurangi, sehingga

cutter tidak cepat tumpul.

- Cetakan tembaga

sebagai bahan cetakan karena sifat konduksinya sehingga tembaga sangat cocok digunakan pada mesin EDM.

Uraian Proses Produksi

Uraian proses produksi pembuatan roda penekan tread samping adalah sebagai berikut:

1. Pengukuran

Bahan baku yang berupa batangan besi diukur dengan menggunakan jangka sorong yang ukurannya disesuaikan dengan ukuran produk. Akan tetapi, ukuran yang dibuat harus melebihi ukuran produk yang sebenarnya karena nantinya bahan akan mengalami proses pembentukan dan perataan permukaan. Toleransi yang diberikan adalah 2 mm.

2. Gergaji (pemotongan)

Bahan baku yang telah diukur selanjutnya dipotong dengan mesin gergaji. Penggergajian dilakukan sesuai dengan ukuran yang telah ditetapkan dengan toleransi 2 mm di setiap dimensinya. Pemberian toleransi pada proses pemotongan ini dilakukan agar nantinya didapat ukuran yang tepat pada saat penghalusan permukaan potongnya. Seluruh komponen masuk ke mesin gergaji ini.

3. Vertikal Milling Machine

Milling vertikal digunakan untuk membentuk sisi atas dan bawah dari bahan

ketebalan dari komponen yang dibentuk, dilakukan perataan permukaan sedikit demi sedikit sesuai dengan mata mesin miliing-nya. Selain itu, untuk mendapatkan bentuk siku dan lekukan yang sesuai dengan bentuknya juga dilakukan di mesin ini. Benda kerja di-milling satu-persatu sesuai dengan jenisnya. Komponen-komponen roda penekan tread samping yang melalui mesin ini adalah plat, roda, block, garpu, tapak, dan tiang.

4. Mesin Bor

Di mesin ini, benda kerja dilubangi sesuai dengan ukuran lubang yang diinginkan. Pengerjaan pada mesin ini dilakukan dengan sangat hati-hati agar produk tidak menjadi reject. Komponen-komponen roda penekan tread samping yang melalui mesin ini adalah tapak, tiang, plat, roda, block, dan garpu. Toleransi yang diijinkan adalah sebesar ±0,1 mm.

5. Surface Grinding Machine

Setelah benda kerja diratakan permukaannya untuk mendapatkan ketebalannya, maka selanjutnya benda kerja masuk ke mesin gerinda permukaan. Di mesin ini, benda kerja dihaluskan permukaannya dengan toleransi ±0,1 mm. Komponen yang melalui mesin ini adalah plat.

6. Lathe Machine

digunakan. Komponen-komponen roda penekan tread samping yang melalui mesin bubut adalah as pengarah dan roda.

7. EDM (Electrical Discharge Machine)

EDM adalah proses yang dapat melepas logam. Aksi permesinan ditimbulkan oleh pembentukan cetus api (spark) di antara elektroda yang dibentuk menjadi bentuk yang diinginkan. Karena perkakas tidak menyinggung benda kerja, maka dapat dibuat dari bahan yang mudah dikerjakan misalnya tembaga. Perkakas bekerja sama dengan suatu fluida seperti kerosin atau minyak mineral untuk mendinginkan, yang dihantarkan pada benda kerja dengan tekanan. Fungsi dari pendingin ini untuk membasuh butiran atau logam yang tergeser dari benda kerja atau perkakas, dan mempertahankan resistensi yang seragam untuk mengalirkan arus.

EDM digunakan untuk membuat cetakan yang diperlukan pada saat melubangi komponen tiang dengan kode komponen (1c) dan juga sekaligus melubanginya dengan memberikan tekanan pada benda kerja dan cetakan. 8. Welding Machine

Proses pengelasan dilakukan untuk menggabungkan komponen-komponen yang telah dibuat. Proses pengelasan dilakukan dengan mesin las tangan. Proses ini juga dikenal dengan nama perakitan.

9. Hand Grinding Machine

Mesin dan Peralatan

1. Mesin

Adapun mesin yang digunakan PT SBS dalam proses pembuatan komponen industri adalah sebagai berikut:

1. Mesin Bubut (Lathe Machine) Tipe : 400 x 750 Buatan : Taiwan Putaran motor : 1500 Rpm Daya : 7.5 KW Jumlah : 1 unit

Kegunaan : Untuk mengerjakan komponen yang bulat atau silindris

Cara Kerja : Benda kerja diletakkan di poros pengunci yang terdapat di bagian tengah atas dari kepala mesin bubut yang diam dan selanjutnya kepala mesin yang bergerak bekerja membentuk benda kerja sesuai dengan bentuk yang diinginkan dengan cara maju-mundur (membuat poros maupun membersihkan karat pada benda kerja yang berbentuk silindris).

2. Mesin Gerinda (Grinding Machine) Tipe : TSG 350

Buatan : Taiwan

Spindle : 2880 rpm

Jumlah : 1 unit

Kegunaan : Untuk menghaluskan permukaan benda kerja yang bentuknya tidak rata

Cara Kerja : Benda kerja diletakkan di poros pengunci yang terdapat di bagian tengah mesin dan selanjutnya kepala mesin yang bergerak bekerja meratakan benda kerja secara turun-naik. 3. Mesin Gerinda Permukaan (Surface Grinding Machine)

Tipe : KGS – 250 AD Buatan : Taiwan

Spindle : 2850 rpm

Wheel : 180 x 16 x 31,75 mm Daya : 1,5 HP

Jumlah : 1 unit

Kegunaan : Untuk menghaluskan permukaan benda kerja yang rata

Cara Kerja : Benda kerja diletakkan di poros pengunci yang terdapat di bagian tengah mesin dan selanjutnya kepala mesin yang bergerak, bekerja meratakan permukaan benda kerja secara maju-mundur.

4. Mesin Milling Vertikal (Vertical Milling Machine) Tipe : YCM – 16 VS

Jumlah : 3 Unit

Kegunaan : Untuk meratakan permukaan benda kerja, tetapi masih menghasilkan permukaan yang kasar.

Cara Kerja : Benda kerja diletakkan di poros pengunci yang terdapat di bagian tengah mesin. Instruksi diberikan oleh operator melalui tombol display yang terdapat di bagian atas mesin. Selanjutnya kepala mesin yang bergerak bekerja meratakan permukaan benda kerja secara turun-naik.

5. Mesin Bor

Tipe : JF 185 T Buatan : Taiwan Daya : 3 HP

Diameter max mata bor : 25 mm Jumlah : 2 unit

Kegunaan : Untuk membuat lubang pada benda kerja.

Cara Kerja : Benda kerja diletakkan di poros pengunci yang terdapat di bagian tengah mesin. Instruksi diberikan oleh operator melalui tombol display yang terdapat di bagian atas mesin. Instruksi berupa diameter dan kedalaman lubang yang akan dibentuk. Selanjutnya kepala mesin yang bergerak bekerja meratakan permukaan benda kerja secara turun-naik.

Buatan : Taiwan Tekanan : 3.5 Kg/mm2 Kapasitas tangki minyak : 600 cc Jumlah : 1 unit

Kegunaan : Untuk mengerjakan benda kerja yang bentuknya tidak tentu dan membutuhkan ketelitian yang tinggi.

Cara Kerja : EDM adalah proses yang dapat melepas logam. Aksi permesinan ditimbulkan oleh pembentukan cetus api (spark) di antara elektroda yang dibentuk menjadi bentuk yang diinginkan. Karena perkakas tidak menyinggung benda kerja, maka dapat dibuat dari bahan yang mudah dikerjakan misalnya tembaga. Perkakas bekerja sama dengan suatu fluida seperti kerosin atau minyak mineral untuk mendinginkan, yang dihantarkan pada benda kerja dengan tekanan. Fungsi dari pendingin ini untuk membasuh butiran atau logam yang tergeser dari benda kerja atau perkakas, dan mempertahankan resistensi yang seragam untuk mengalirkan arus.

7. Mesin Gergaji (Band Saw) Tipe : SIST - 200 Buatan : Taiwan Daya : 1 HP

Jumlah : 1 unit

Kegunaan : Untuk memotong benda kerja sesuai bentuk dan ukuran yang diinginkan.

Cara Kerja : Benda kerja diarahkan secara manual oleh operator pada roda bergerigi mesin yang bergerak berputar yang berfungsi sebagai alat penggergaji. Pemotongan dapat dilakukan terhadap panjang benda kerja maupun lebar benda kerja sesuai dengan bentuk yang diinginkan.

8. Gerinda Tangan (Hand Grinding Machine) Merek : Toshiba

Putaran motor : 1200 rpm Diameter roda : 100 mm Daya : 510 Watt Jumlah : 3 unit

Kegunaan : Untuk meratakan dan menghaluskan permukaan benda kerja yang membutuhkan keahlian tertentu dan juga untuk menggerinda permukaan benda kerja yang tidak dapat dilakukan oleh mesin gerinda permukaan.

Cara Kerja : Benda kerja diam di atas meja kerja. Selanjutnya, mesin yang berada di tangan operator diarahkan dan dikenakan pada permukaan benda kerja yang ingin diratakan sisinya.

Buatan : Indonesia

Ukuran : 350 mm × 100 mm × 350 mm Daya : 45 Watt, AC 220 Volt

Jumlah : 3 unit

Fungsi : untuk mendinginkan ruangan produksi 10. Mesin Las Tangan (Hand Welding Machine)

Tipe : SA-800 DC Welder Buatan : Taiwan

Voltase : 220 volt Daya : 45 Watt Jumlah : 4 unit

Fungsi : Untuk menyatukan dua benda kerja atau lebih

Cara Kerja : Dua benda kerja didekatkan dan saling bersentuhan. Operator memegang mesin las dan selanjutnya mengenakan ujung mesin las yang terdapat percikan apinya. Dengan bantuan bahan tambahan yang berfungsi sebagai elektroda, kedua benda kerja disatukan.

2. Peralatan

Peralatan produksi yang digunakan di PT SBS adalah: 1. Drill Chuck

Drill Chuck merupakan alat bantu yang digunakan untuk mencekam mata bor

2. Lathe Centre

Lathe Centre adalah alat bantu yang digunakan untuk menahan benda kerja

yang panjang saat proses pembubutan pada mesin bubut dilakukan. 3. Flens

Flens adalah alat yang digunakan untuk mengunci batu gerinda pada poros

mesin gerinda. 4. Er Collet

Alat bantu ini digunakan untuk menjepit cutter pada mesin milling dalam proses milling. Alat ini tersedia dalam bermacam ukuran sesuai dengan diameter cutter.

5. Cutter

Cutter adalah alat potong yang digunakan untuk menyayat benda kerja.

Cutter dipasangkan pada er coolet sebelum dipasang pada mesin milling yang

dalam hal ini adalah mesin milling vertikal. 6. Batu Gerinda

Batu gerinda adalah alat potong yang dipasang pada mesin gerinda yang dijepit pada Flen. Batu gerinda bermacam-macam, sesuai benda yang ingin digerinda.

7. Dial Indicator

Dial Indicator adalah alat yang digunakan untuk mengukur kerataan dan

8. Vernier Caliper

Vernier Caliper adalah alat ukur yang digunakan untuk mengukur benda

kerja apakah sesuai dengan ukuran yang diinginkan. 9. Mikrometer

BAB III

LANDASAN TEORI

3.1. Penjadwalan

Penjadwalan merupakan suatu proses pengurutan pekerjaan pada mesin yang sesuai dengan proses produksi di dalam suatu perusahaan. Penjadwalan dilakukan dengan terencana yang diharapkan dapat mengurangi waktu menganggu pada unit-unit produksi dan meminimumkan barang yang sedang dalam proses. Di dalam penjadwalan produksi, beberapa aktivitas yang merupakan fungsi dan juga

output dari penjadwalan itu sendiri, yakni :

a. Loading (pembebanan). Bertujuan untuk menyeimbangkan antara kebutuhan

dengan kapasitas yang ada.

b. Sequencing (penentuan urutan). Bertujuan untuk membuat prioritas

pengerjaan dalam memproses order-order yang masuk.

c. Dispatching. Yakni pemberian perintah-perintah kerja ke tiap mesin atau

fasilitas lainnya.

d. Pengendalian kinerja penjadwalan, dengan cara :

1. Mengawasi perkembangan pencapaian pemenuhan order dalam semua faktor.

2. Merancang ulang sequencing, bila ada kesalahan atau ada prioritas urutan baru.

Pelaksanaan jadwal biasanya selalu ada masalah baru yang berbeda dari saat pembuatan jadwal, maka jadwal baru harus segera di-update bila ada permasalahan baru yang memang perlu diakomodasi.

3.1.1. Pengurutan (Sequencing)

Pengurutan juga merupakan penugasan tentang order-order mana yang diprioritaskan untuk diproses terlebih dahulu bila suatu fasilitas harus memproses banyak job. Jadi, pengurutan dapat diartikan sebagai langkah yang harus dilakukan untuk menentukan urutan proses pengerjaan dari berbagai macam job yang akan diselesaikan.

3.2. Lini Rakit Model Campuran

Istilah perakitan berasal dari kegiatan merakit yang memiliki arti menggabungkan dua objek atau lebih menjadi satu kesatuan yang utuh. Pada proses penyatuan logam, istilah perakitan ini sering dilakukan dengan proses pengelasan yang dapat dilakukan dengan mesin-mesin las.

karenanya, lini rakit ini dikenal dengan istilah lini rakit model-campuran. Prosedur untuk merancang lini rakit model-campuran melibatkan langkah-langkah sebagai berikut :

1. Penentuan waktu siklus.

2. Perhitungan jumlah minimum proses.

3. Penyiapan diagram hubungan urutan terpadu di antara pekerjaan dasar. 4. Pengimbangan lini

5. Penentuan urutan untuk memasukkan berbagai produk ke dalam lini rakit. 6. Penentuan panjangnya cakupan operasi tiap proses.

3.3. Pengendalian Lini Rakit Model Campuran

Lini rakit model campuran memiliki kerumitan yang sangat kompleks, yang mana membutuhkan pengendalian yang sangat hati-hati. Salah satu hal yang harus dikendalikan adalah urutan pengerjaan produk. Beragam produk dengan suku cadang yang beragam pula akan menyebabkan kerumitan dalam proses pengerjaannya, sehingga perlu perencanaan pengurutan pengerjaan yang baik. Urutan masuknya model ke dalam lini rakit model-campuran berbeda karena perbedaan tujuan atau maksud pengendalian lini. Ada dua tujuan pengendalian lini rakit model campuran, yaitu :

1. Meratakan beban (waktu rakitan keseluruhan) pada tiap proses dalam lini rakit.

3.4. Mempertahankan Kecepatan yang Tetap dalam Mengkonsumsi Tiap

Suku Cadang pada Lini Rakit

Dalam sistem produksi yang berupa sistem tarik, proses terdahulu yang memasok berbagai suku cadang atau bahan kepada lini diberi perhatian utama. Dengan sistem tarik ini, variasi dalam jumlah produksi atau jumlah pengangkutan pada proses terdahulu harus dibuat sekecil mungkin. Selain itu, masing-masing sediaan barang dalam pengolahan harus diperkecil. Untuk itu, jumlah yang dipergunakan per jam (kecepatan konsumsi) untuk tiap suku cadang dalam lini model campuran harus dipertahankan agar sedapat mungkin selalu tetap. Untuk mengerti metode pengurutan ini, lebih dahulu perlu didefinisikan beberapa notasi dan nilai :

Q = Jumlah produksi keseluruhan untuk semua produk Ai ( i = 1, …, )

=

∑

= α

1

i i

Q (Qi = jumlah produksi tiap produk Ai).

Nj = Jumlah keseluruhan suku cadang ai yang diperlukan untuk memproduksi

semua produk Ai ( i = 1, …, , dan j = 1, …, ).

Xjk = Jumlah keseluruhan suku cadang aj yang diperlukan untuk memproduksi

produk yang telah ditentukan, dari yang pertama sampai yang ke-K. Dengan mengingat notasi ini, diperoleh dua nilai berikut :

Q

Nj = Rerata jumlah suku cadang aj yang diperlukan per unit produk.

Q N

K. j = Rerata jumlah suku cadang aj yang diperlukan untuk memproduksi

Untuk menjaga agar kecepatan konsumsi suatu suku cadang aj tetap, jumlah Xjk harus sedekat mungkin dengan nilai K.Nj Q. Ini adalah konsep dasar yang

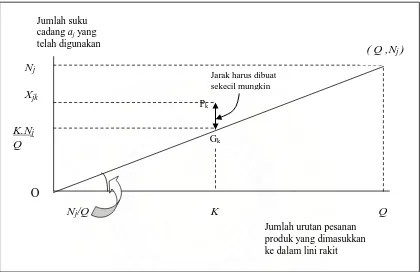

[image:53.595.102.522.218.490.2]mendasari algoritma pengurutan Toyota dan dilukiskan dalam Gambar 3.1.

Gambar 3.1. Tata Hubungan Antara Xjk dan K. N/Q

Kini dapat didefinisikan lebih jauh bahwa : Titik Gk = (K.N1 Q,K.N2 Q, …, K.Nβ Q)

Titik Pk = ( X1k ,X2k , …, Xk )

Agar jadwal urutan dapat menjamin kecepatan konsumsi tiap suku cadang secara tetap, titik Pk harus sedekat mungkin dengan titik Gk. Karena itu, kalau

diukur suatu tingkat untuk titik Pk yang mendekati titik Gk dengan menggunakan

jarak Dk :

Q K

O

Nj/Q

Jumlah urutan pesanan produk yang dimasukkan ke dalam lini rakit

( Q ,Nj )

Jumlah suku cadang aj yang

telah digunakan

Nj

Xjk

K.Nj

Q Gk

Pk

∑

= − =−

= β

1

2 .

j

jk j k

k

k X

Q N K P

G D

Maka, jarak Dk harus dibuat sekecil mungkin. Algoritma yang dikembangkan oleh

Toyota dari gagasan ini disebut dengan Chasing Algorithm atau algoritma mengejar tujuan.

3.5. Algoritma Goal Chasing

Algoritma merupakan teknik penyusunan langkah-langkah penyelesaian masalah dalam bentuk kalimat dengan jumlah kata terbatas, tetapi tersusun secara logis dan sistematis. Algoritma juga merupakan suatu prosedur yang jelas untuk menyelesaikan suatu persoalan dengan menggunakan langkah-langkah tertentu dan terbatas jumlahnya.

Ada beberapa hal yang menjadi cirri-ciri algoritma1

1. Algoritma mempunyai awal dan akhir. Suatu algoritma harus berhenti setelah mengerjakan serangkaian tugas atau dengan kata lain suatu algoritma memiliki langkah yang terbatas.

)

, yaitu :

2. Setiap langkah harus didefinisikan dengan tepat. 3. Memiliki masukan atau kondisi awal.

4. Memiliki keluaran atau kondisi akhir. 5. Algoritma harus efektif.

Algoritma Goal chasing atau algoritma mengejar tujuan adalah salah satu algoritma pengurutan untuk lini rakit model-campuran yang dikembangkan oleh

1)

Toyota dengan konsep pengendalian produksinya yang paling dikenal dengan sistem Just In Time. Selain algoritma ini, masih banyak algoritma-algoritma lain yang digunakan untuk mengendalikan proses produksi lini rakit model campuran, diantaranya adalah Miltenburg Algorithm, Time Spread Algorithm, dan User

Defined Algorithm.

Algoritma Goal chasing merupakan gagasan yang dikembangkan oleh Toyota dengan tujuan untuk mempertahankan kecepatan yang tetap dalam mengkonsumsi tiap suku cadang pada lini rakit. Hasil dari algoritma ini adalah urutan produksi pada lini rakit model-campuran.

Algoritma goal chasing memiliki kelemahan, yakni sulit untuk diterapkan pada lini perakitan produk dengan jumlah dan jenis suku cadang yang banyak. Batasan jenis dan suku cadang yang diijinkan memang belum diketahui.

Adapun istilah-istilah yang dipakai pada algoritma ini sesuai dengan istilah-istilah dan tata hubungan yang dipakai pada tujuan kedua pengendalian lini rakit model-campuran yakni mempertahankan kecepatan yang tetap dalam mengkonsumsi tiap suku cadang pada lini rakit. Untuk lebih jelasnya prosedur dari goal chasing algorithm ini dapat dilihat pada langkah-langkah di bawah ini.

3.4.1. Prosedur Algoritma Goal Chasing

Adapun prosedur dalam algoritma ini adalah seperti yang diuraikan pada langkah-langkah sebagai berikut :

bij = jumlah suku cadang aj ( j = 1, …, ) diperlukan untuk memproduksi satu

unit produk Ai (i = 1, …, ).

Dan notasi lain sudah didefinisikan, maka :

Langkah 1 : Tetapkan K = 1, Xj,k-1 = 0, ( j = 1, …, ), Sk-1 =

{

1,2,...,α}

Langkah 2 : Tetapkan produk Ai sebagai urutan ke K dalam jadwal urutan, yang

akan meminimalkan jarak Dk. Jarak minimum akan diperoleh dengan

rumus sebagai berikut :

{ }

** =min ki , (k−1)

i

ki D i S

D ε

Dimana

∑

= −

− −

= β

1

2

1 , .

j

ij k j j

ki X b

Q N K D

Langkah 3 : Kalau semua unit produk Ai dipesan dan telah dimasukkan dalam

jadwal urutan, maka perhitungan untuk mencari Dki dihentikan.

Kalau beberapa unit produk Ai masih tersisa karena tidak dipesan,

perhitungan untuk mencari Dki dilanjutkan.

Langkah 4 : Kalau Dki memiliki nilai 0, algoritma akan berakhir.

Kalau Dki tidak memiliki nilai 0, maka hitunglah Xjk = Xj,k−1+bi*j dimana (j = 1, …, ) dan kembali ke langkah 2 dengan menetapkan K = K + 1.

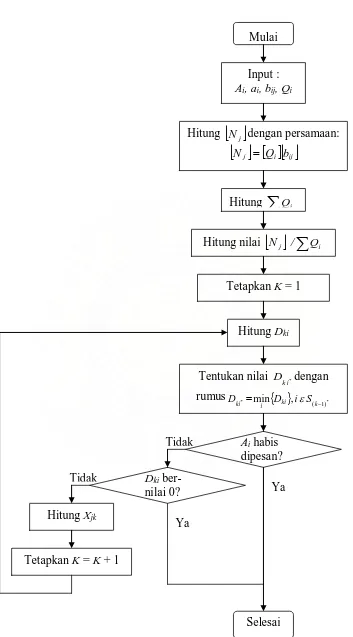

Adapun flow chart Goal Chasing Algorithm dapat dilihat pada Gambar 3.2.

3.4.2. Algoritma Goal Chasing : Contoh Numerik

Gambar 3.2. Flow Chart Pengerjaan Goal Chasing Algorithm

Hitung

∑

QiHitung nilai

[ ]

Nj /∑

Qi Hitung[ ]

Nj dengan persamaan:[ ]

Nj =[ ]

Qi[ ]

bijMulai

Input :

Ai, ai, bij, Qi

Tetapkan K = 1

Hitung Dki

Tentukan nilai Dki*dengan rumus * =min

{ }

ki , (k−1)*i

ki D i S

D ε

Ai habis

dipesan? Ya Tidak

Hitung Xjk

Selesai Tetapkan K = K + 1

Dki ber-

nilai 0? Tidak

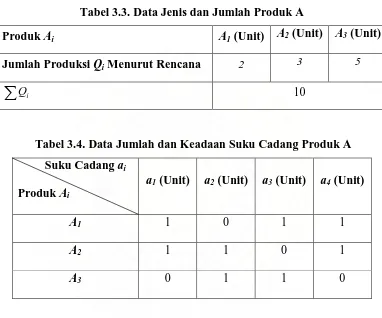

Misalkan dalam suatu perakitan produk, jumlah produksi QI ( i = 1, 2, 3) tiap produk A1, A2, dan A3, dan unit bij (i = 1, 2, 3 ; j = 1, 2, 3, 4) yang dibutuhkan untuk tiap suku cadang a1, a2, a3, dan a4 untuk memproduksi produk ini seperti yang diperlihatkan pada Tabel 3.3 dan Tabel 3.4.

Tabel 3.3. Data Jenis dan Jumlah Produk A

Produk Ai A1 (Unit) A2 (Unit) A3 (Unit)

Jumlah Produksi Qi Menurut Rencana 2 3 5

∑

Qi 10Tabel 3.4. Data Jumlah dan Keadaan Suku Cadang Produk A

Suku Cadang ai

Produk Ai

a1 (Unit) a2 (Unit) a3 (Unit) a4 (Unit)

A1 1 0 1 1

A2 1 1 0 1

A3 0 1 1 0

Maka, jumlah keseluruhan (Nj) suku cadang aj (j = 1, 2, 3, 4) yang diperlukan

untuk memproduksi semua produk Ai ( i = 1, 2, 3) dapat dihitung sebagai berikut :

[ ]

Nj =[ ]

Qi[ ]

bij=

[ ]

0 1 1

1 0 1

1 1 0

0 1 1 5 , 3 , 2

Lebih jauh, jumlah keseluruhan produksi semua produk Ai ( i =1, 2, 3) akan menjadi : 10 5 3 2 3 1 = + + =

∑

i= QiKarena itu,

[

510,810,710,510]

= Q Nj

( j =1, 2, 3, 4)

Berikutnya, dengan memasukkan nilai

Q

Nj dan

[ ]

ijb pada rumus dalam langkah

2 pada algoritma goal chasing tersebut di atas, dan bila K = 1, jarak Dki dapat

dihitung sebagai berikut. Untuk i = 1, maka :

D1,1 =

2 2 2 2 1 0 10 5 1 1 0 10 7 1 0 0 10 8 1 1 0 10 5 1 − − + − − + − − +

x − − x x x

= 1,11

Untuk i = 2, maka :

D1,2 =

2 2 2 2 1 0 10 5 1 0 0 10 7 1 1 0 10 8 1 1 0 10 5 1 − − + − − + − − +

x − − x x x

= 1,01

Untuk i = 3, maka :

D1,3 =

2 2 2 2 0 0 10 5 1 1 0 10 7 1 1 0 10 8 1 0 0 10 5 1 − − + − − + − − +

x − − x x x

Jadi, D1,i* = min

{

1,11;1,01;0,79}

= 0,79 ∴i* = 3 Keterangan :

i = jenis produk

K = banyaknya produk yang harus diproduksi.

Oleh karena itu, urutan pertama dalam jadwal urutan produksi adalah produk A3. Selanjutnya, lakukan langkah ke empat dalam algoritma goal chasing.

Xjk = Xj,k -1 + b3j X1,1 = 0 + 0 = 0 X2,1 = 0 + 1 = 1 X3,1 = 0 + 1 = 1 X4,1 = 0 + 0 = 0

Maka, Xj, k – 1 untuk k = 2 adalah ( 0, 1, 1, 0 ) yang akan dibutuhkan pada saat

menghitung D2,i* . Selanjutnya, jika k = 2, maka :

Untuk i = 1, maka :

D2,1 =

2 2 2 2 1 0 10 5 2 1 1 10 7 2 0 1 10 8 2 1 0 10 5 2 − − + − − + − − +

x − − x x x

= 0,85

Untuk i = 2, maka :

D2,2 =

2 2 2 2 1 0 10 5 2 0 1 10 7 2 1 1 10 8 2 1 0 10 5 2 − − + − − + − − +

x − − x x x

Untuk i = 3, maka :

D2,3 =

2 2 2 2 0 0 10 5 2 1 1 10 7 2 1 1 10 8 2 0 0 10 5 2 − − + − − + − − +

x − − x x x

= 1,59

Jadi, D2,i* = min

{

0,85;0,57;1,59}

= 0,79 ∴i* = 2

Oleh karena itu, urutan kedua dalam jadwal urutan produksi adalah produk A2. Selanjutnya, lakukan langkah ke empat dalam algoritma goal chasing.

Xjk = Xj,k -1 + b2j X1,2 = 0 + 1 = 1 X2,2 = 1 + 1 = 2 X3,2 = 1 + 0 = 1 X4,2 = 0 + 1 = 1

Maka, Xj, k – 1 untuk k = 3 adalah ( 1, 2, 1, 1 ) yang akan dibutuhkan pada saat

menghitung D3,i* .

Dengan mengikuti prosedur pengerjaan yang sama, hasil perhitungan untuk k = 3 dan selanjutnya dapat dilihat pada Tabel 3.5.

Dari baris terakhir pada Tabel 3.5, dapat dilihat bahwa jadwal urutan telah komplit, yang artinya, semua produk telah dikerjakan dan didapatkan urutan pengerjaannya. Sesuai dengan prosedur algoritma goal chasing, jika Sk = Ø (set

kosong), algoritma akan berakhir dan ini telah dibuktikan dengan nilai Dk,3

Tabel 3.6. Jadwal Urutan Produksi Produk A

K Dk,1 Dk,2 Dk,3 Jadwal Urutan X1,k X2,k X3,k X4,k

1 1,11 1.01 0.79* A3 0 1 1 0

2 0,85 0.57* 1.59 A3 A2 1 2 1 1

3 0,82* 1.44 0.93 A3 A2 A1 2 2 2 2

4 1,87 1.64 0.28* A3 A2 A1 A3 2 3 3 2

5 1,32 0.87* 0.87* A3 A2 A1 A3 A2 3 4 3 3

6 1,64 1.87 0.28* A3 A2 A1 A3 A2 A3 3 5 4 3

7 0,93 1.21 0.82* A3 A2 A1 A3 A2 A3 A3 3 6 5 3

8 0,57* 0.85 1.59 A3 A2 A1 A3 A2 A3 A3 A1 4 6 6 4 9 1,56 0.77* 1.01 A3 A2 A1 A3 A2 A3 A3 A1 A2 5 7 6 5 10 - - 0* A3 A2 A1 A3 A2 A3 A3 A1 A2 A3 5 8 7 5

Keterangan : tanda (*) menunjukkan bahwa Dk,i berada pada nilai paling

minimum. Hal ini juga menandakan bahwa urutan pengerjaan produksi produk telah komplit.

Jadi, jadwal pengurutan produksi produk A menjadi : A3, A2, A1, A3, A2, A3, A3, A1, A2, A3

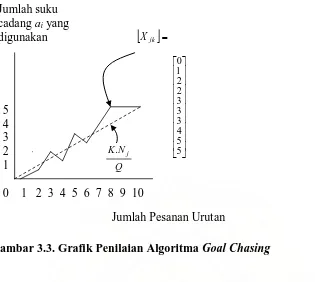

3.6. Penilaian Algoritma Goal Chasing

Untuk melihat sejauh mana algoritma ini melakukan pengurutan yang optimal, maka dapat dilakukan penilaian dengan mengikuti kriteria sebagai berikut :

K.Nj Q = Xjk

Jika keadaan ini sudah tercapai, maka kecepatan konsumsi suku cadang aj

sudah tetap dan kondisi ini menyatakan bahwa hasil pengurutan telah optimal. Kondisi keoptimalan pemakaian suku cadang ini dapat dilihat pada Gambar 3.3 dengan variabel yang digunakan adalah jumlah suku cadang ai dan jumlah

5 5 4 3 3 3 2 2 1 0 Q N K. j

5 4 3 2 1

[image:63.595.123.438.107.389.2]0 1 2 3 4 5 6 7 8 9 10

Gambar 3.3. Grafik Penilaian Algoritma Goal Chasing

Dari grafik di atas dapat dilihat bagaimana nilai Xjk mendekati nilai K. Nj / Q. Jika

keduanya telah sama, maka algoritma ini akan mencapai urutan yang optimal. Arti optimal disini adalah sebagai berikut : Misalkan

[

[

K.Nj /Q]

]

merupakan bilanganbulat yang terdekat dengan K. Nj / Q. Maka, kalau Xjk =

[

[

K.Nj/Q]

]

berlaku untuksuku cadang aj, keoptimalan akan dicapai untuk suku cadang ini.

3.7. Pengukuran Waktu Kerja

Pengukuran kerja merupakan kegiatan yang dilakukan untuk mengamati pekerjaan dan mencatat waktu kerja termasuk siklus dengan menggunakan alat yang sesuai. Waktu yang diukur adalah waktu siklus dari pekerjaan itu yaitu waktu penyelesaian dalam satuan waktu mulai dari bahan baku, diproses hingga menjadi produk jadi. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menekan waktu baku yang dibutuhkan guna menyelesaikan

[ ]

Xjk =Jumlah suku cadang ai yang

digunakan

suatu pekerjaan. Waktu baku tersebut merupakan waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja yang terbaik (Sutalaksana,1990).

Hasil pengukuran waktu kerja digunakan untuk berbagai perencanaan dan pengambilan keputusan dalam perusahaan, antara lain (Barnes,1980):

1. Penentuan perencanaan dan penjadwalan kerja.

2. Penentuan biaya standar dan sebagai bantuan dalam penentuan anggaran 3. Perkiraan biaya produk sebelum memproduksi

4. Penentuan keefektifan mesin, jumlah mesin yang dapat dioperasikan oleh seorang operator dan sebagai bantuan dalam menyeimbangkan jalur perakitan.

5. Penentuan waktu standar digunakan sebagai dasar dalam pembayaran insentif gaji pada pekerja tidak langsung.

6. Waktu standar digunakan sebagai dasar pengendalian biaya tenaga kerja Waktu baku ini merupakan waktu yang diperlukan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan. Disini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang harus dilakukan. Dengan demikian waktu baku ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang dibutuhkan dalam penyelesaian kerja.

1. Pengukuran waktu secara langsung, dimana pengukuran dilakukan ditempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling) 2. Pengukuran kerja secara tidak langsung, melakukan perhitungan waktu kerja

tanpa si pengamat harus ditempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel waktu yang tersedia asalkan mengetahui jalannya pekerjaan. Misalnya aktivitas data waktu baku, dan data waktu getaran (predetermined time system)

Pada pengukuran waktu dengan sampling pekerjaan, pengamat tidak harus menetap di tempat kerja, melainkan melakukan pengamatan secara sesaat pada waktu yang telah ditentukan secara random/acak. Untuk ini biasanya satu hari kerja dibagi ke dalam satuan – satuan waktu yang besarnya ditentukan oleh pegukuran. Panjang satu satuan waktu biasanya tidak terlalu singkat dan tidak terlalu panjang.

Metode pengukuran waktu jam henti dilakukan dengan melakukan pengamatan langsung terhadap pekerjaan secara kontinu. Terdapat 3 metode yang umum digunakan dalam pengukuran waktu dengan jam henti yaitu (Barnes, 1980):

1. Metode berulang (Repetitive Method), yaitu pengukuran waktu secara barulang, stop-watch dijalankan dan pada akhir elemen kerja lainnya jarum

stopwatch dikembalikan ke titik 0.

pencatatan terhadap waktu kumulatif dilakukan pada setiap akhir dari masing-masing elemen pekerjaan.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Sarana Bersama Sejahtera yang berlokasi di Jl. Raya Tembung No. 7A, Kecamatan Percut Sei Tuan, Kabupaten Deli Serdang, Sumatera Utara. Penelitian dimulai pada hari Rabu tanggal 24 Oktober 2007 hingga bulan November 2007.

4.2. Identifikasi Objek Penelitian

Yang menjadi objek peneletian ini adalah urutan produksi produk, jumlah produksi produk, serta jumlah dan jenis part yang diperlukan untuk masing-masing produk di PT. Sarana Bersama Sejahtera. Produk yang diamati adalah roda penekan tread samping. Tahapan penelitian dapat dilihat pada bagan alir metodologi penelitian pada Gambar 4.1

4.3. Identifikasi Variabel Penelitian

Berkaitan dengan