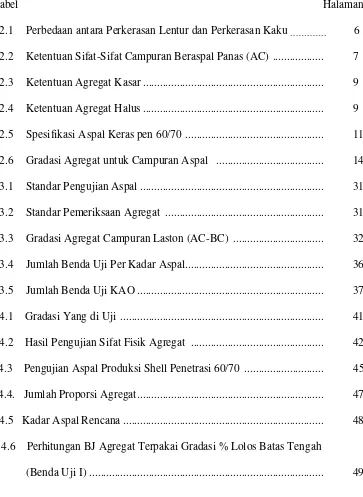

Informasi Dokumen

- Penulis:

- Ani Trisilawati

- Pengajar:

- Ir. Priyo Pratomo, M.T.

- Ir. Dwi Herianto, M.T.

- Ir. Hadi Ali, M.T.

- Sekolah: Universitas Lampung

- Mata Pelajaran: Tècnica Civil

- Topik: Karakteristik Campuran Laston (AC-BC) Gradasi Halus Dengan Menggunakan Aspal Shell

- Tipe: Tasca Final

- Tahun: 2013

- Kota: Bandar Lampung

Ringkasan Dokumen

I. PENDAHULUAN

La introducció d'aquest treball se centra en la importància de les especificacions tècniques en la construcció de carreteres a Indonèsia, amb especial atenció a les variacions en la gradació d'agregats en les barrejes d'asfalt. A partir de les especificacions de 2010, es destaca la necessitat de garantir la qualitat i la durabilitat dels materials utilitzats per a assegurar la seguretat i la funcionalitat de les carreteres. Això és fonamental per als enginyers civils i per a l'educació en el camp de l'enginyeria civil, ja que proporciona un context pràctic per a l'aplicació de coneixements teòrics.

1.1. Latar Belakang

La introducció explica que les barrejes d'asfalt estan compostes principalment d'asfalt dur i agregats, i que les propietats mecàniques depenen de la fricció i cohesió dels materials. Es destaca que la gradació dels agregats influeix directament en la qualitat de les barrejes, la qual cosa és crucial per a l'educació en enginyeria civil, ja que els estudiants han de comprendre la relació entre la teoria i la pràctica.

1.2. Rumusan Masalah

Es planteja la problemàtica de les variacions en les especificacions d'agregats i la seva influència en les propietats de les barrejes d'asfalt. Aquesta secció és rellevant per a l'aprenentatge, ja que fomenta la investigació i l'anàlisi crítica entre els estudiants sobre com les normatives afecten la pràctica de l'enginyeria.

1.3. Tujuan Penelitian

Els objectius de la investigació inclouen l'anàlisi de les propietats de les barrejes d'asfalt amb diferents gradacions d'agregats. Aquesta secció és essencial per als estudiants, ja que els ajuda a entendre la importància de la investigació aplicada en el desenvolupament de solucions d'enginyeria.

1.4. Manfaat Penelitian

Es descriuen els beneficis de la investigació, que inclouen proporcionar coneixements útils per a la selecció de materials i la millora de les pràctiques de construcció. Aquesta informació és valuosa per a la formació dels estudiants, ja que els prepara per a afrontar reptes reals en el seu futur professional.

II. TINJAUAN PUSTAKA

En aquesta secció, s'exploren els conceptes teòrics rellevants per a la investigació, incloent la definició de les barrejes d'asfalt i la importància de la gradació dels agregats. La literatura revisada proporciona un fonament sòlid per a la investigació, facilitant als estudiants l'aprenentatge sobre la teoria que sustenta les pràctiques d'enginyeria civil.

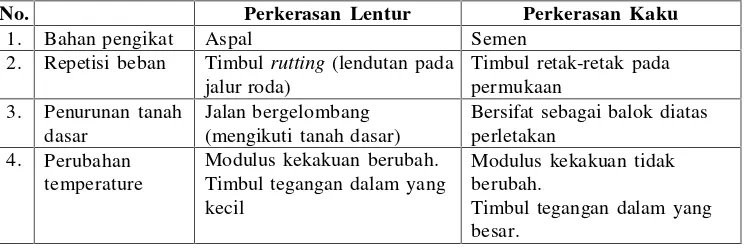

2.1. Tinjauan Umum

Es revisen els diferents tipus de paviments i la seva classificació, així com la importància de la qualitat dels materials. Aquesta revisió teòrica és fonamental per a l'educació dels estudiants, ja que els ajuda a comprendre les bases de la construcció de carreteres.

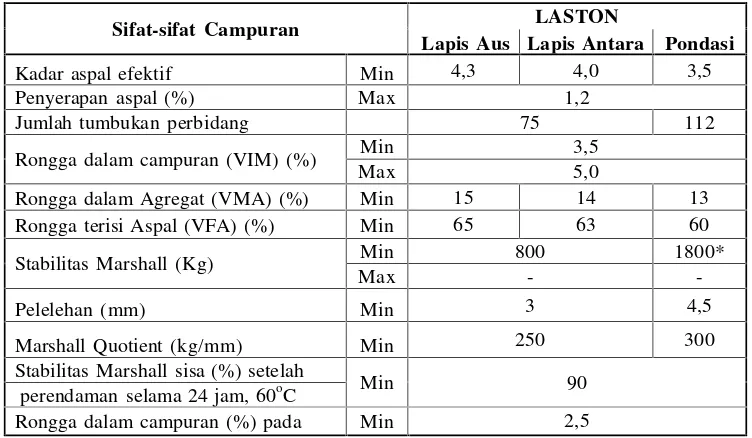

2.2. Pengertian Laston/AC (Asphalt Concrete)

Es defineix el concepte de Laston i les seves aplicacions en la construcció de carreteres. Aquesta definició és essencial per als estudiants, ja que els proporciona un coneixement bàsic sobre els materials que utilitzaran en la seva carrera.

2.3. Bahan Campuran Beraspal Panas

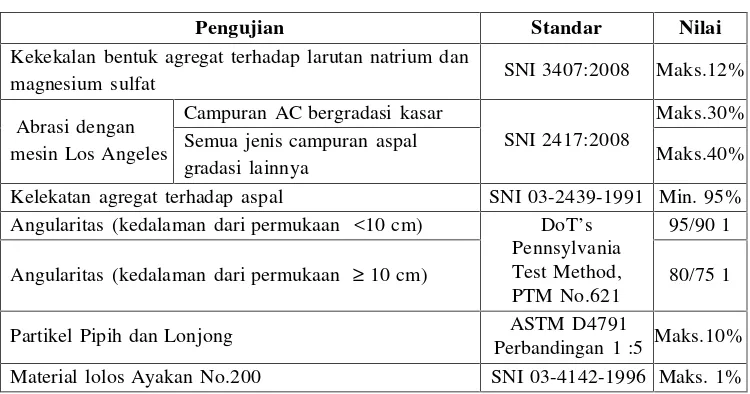

S'analitzen els materials que componen les barrejes d'asfalt calent. Aquesta secció és rellevant per a l'aprenentatge pràctic dels estudiants, ja que els ensenya a identificar i seleccionar materials adequats per a les seves barrejes.

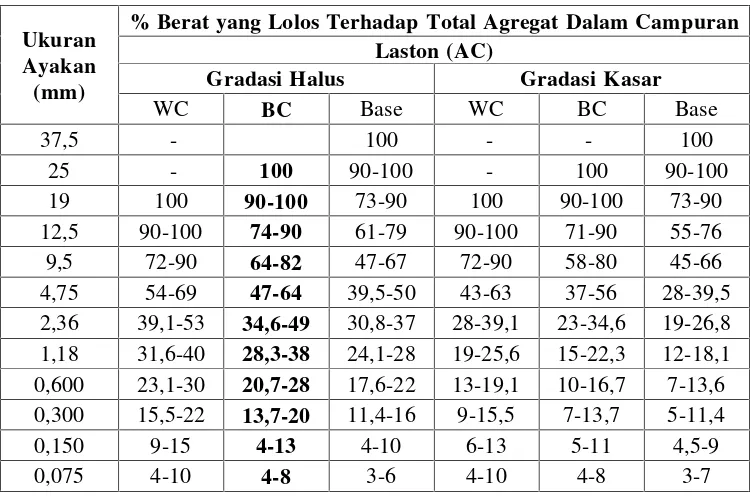

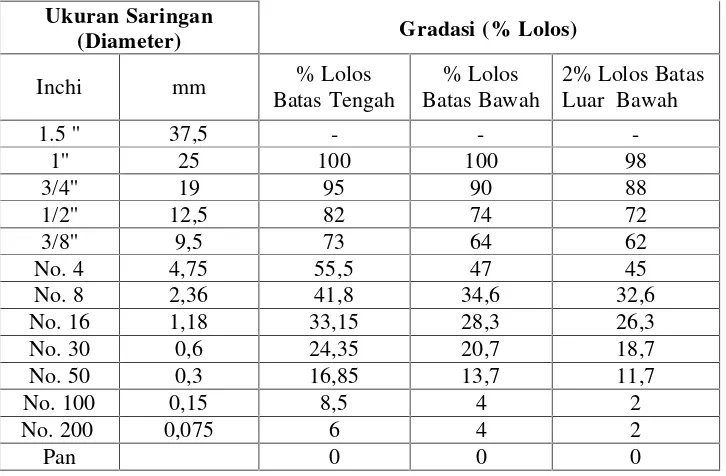

2.4. Gradasi Agregat

Es discuteix la importància de la gradació dels agregats i com aquesta afecta les propietats de les barrejes d'asfalt. Els estudiants han d'entendre com la gradació pot influir en el rendiment del paviment, fet que és crucial en la seva formació.

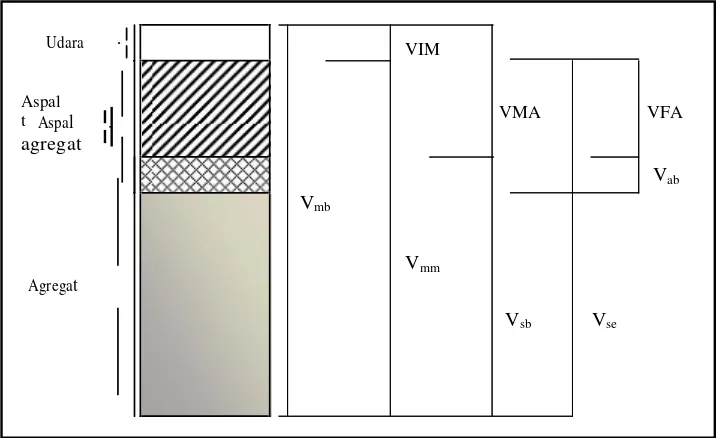

2.5. Karakteristik Campuran Beraspal

Es presenten les característiques que han de tenir les barrejes d'asfalt per a garantir la seva durabilitat i funcionalitat. Aquesta informació és vital per als estudiants, ja que els ajuda a avaluar la qualitat dels materials utilitzats.

III. METODOLOGI PENELITIAN

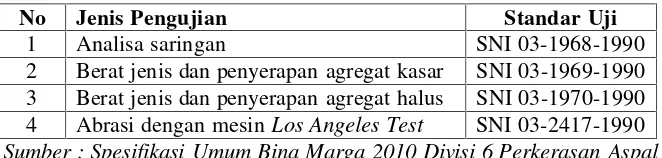

A la secció de metodologia, es detallen els passos seguits en la investigació, incloent la selecció de materials, la preparació de mostres i els mètodes d'anàlisi. Aquesta informació és essencial per a l'aprenentatge dels estudiants, ja que els ensenya com dissenyar i executar experiments científics en el camp de l'enginyeria.

3.1. Lokasi Penelitian

Es descriu el lloc on es va dur a terme la investigació, destacant la importància d'un bon entorn experimental. Aquesta secció ajuda els estudiants a comprendre la rellevància de la selecció del lloc d'estudi en les seves futures investigacions.

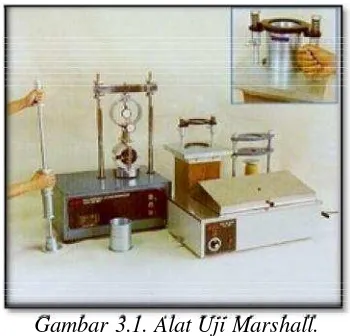

3.2. Peralatan

Es detallen els equips utilitzats per a la investigació, la qual cosa és fonamental per a la formació pràctica dels estudiants, ja que els prepara per a l'ús d'eines i tècniques en el seu camp.

3.3. Bahan

Es presenten els materials utilitzats en l'estudi, incloent els agregats i l'asfalt. Aquesta informació és crucial per als estudiants, ja que els ensenya a seleccionar materials adequats per a les seves aplicacions.

3.4. Tahap-tahap Penelitian

Es descriuen les diferents etapes de la investigació, des de la preparació fins a l'anàlisi de dades. Aquesta secció és important per a l'aprenentatge, ja que els ajuda a estructurar els seus propis projectes de recerca.

IV. HASIL DAN PEMBAHASAN

A la secció de resultats i discussió, es presenten les dades obtingudes de les proves realitzades i s'analitzen les implicacions d'aquestes dades. Aquesta secció és fonamental per a l'aprenentatge dels estudiants, ja que els ensenya a interpretar resultats i a relacionar-los amb la teoria.

4.1. Perencanaan Persentase Agregat Campuran

Es discuteix la planificació de la proporció d'agregats en les barrejes d'asfalt. Aquesta secció és rellevant per als estudiants, ja que els ajuda a entendre com dissenyar barrejes eficients.

4.2. Hasil Pengujian Sifat Fisik Agregat

Es presenten els resultats de les proves de les propietats físiques dels agregats. Aquesta informació és crucial per als estudiants, ja que els ensenya a avaluar la qualitat dels materials utilitzats.

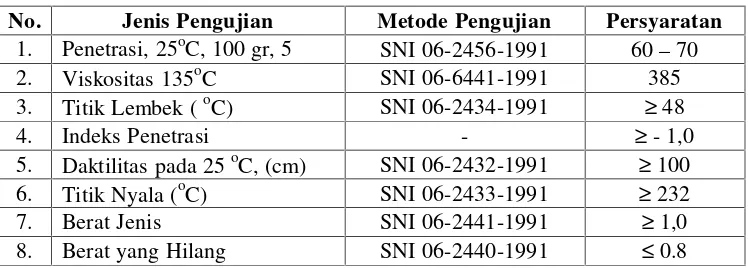

4.3. Hasil Pengujian Sifat Fisik Aspal

Es discuteixen els resultats de les proves de les propietats físiques de l'asfalt. Aquesta secció és fonamental per a l'aprenentatge, ja que els ajuda a entendre les característiques dels materials d'asfalt.

4.4. Desain Campuran

Es presenten les conclusions sobre el disseny de la barreja d'asfalt. Aquesta informació és vital per als estudiants, ja que els ajuda a aplicar els coneixements teòrics en situacions pràctiques.

V. KESIMPULAN DAN SARAN

A la secció final, es presenten les conclusions de la investigació i les recomanacions per a futures investigacions. Aquesta secció és important per a l'aprenentatge dels estudiants, ja que els ensenya a reflexionar sobre els seus resultats i a considerar millores per a futures investigacions.

5.1. Kesimpulan

Es resumeixen les conclusions principals de la investigació, destacant la importància de la gradació dels agregats. Aquesta reflexió és essencial per a l'aprenentatge dels estudiants, ja que els ajuda a sintetitzar la informació.

5.2. Saran

Es fan recomanacions per a futures investigacions en el camp de les barrejes d'asfalt. Aquesta secció és rellevant per als estudiants, ja que els anima a continuar explorant i millorant les seves pràctiques.

Referensi Dokumen

- Kinerja Campuran Beraspal Laston (AC-WC) Pada Gradasi Batas Bawah Dengan Menggunakan Beberapa Jenis Aspal ( Abduh M. Ridwan )

- Pengaruh Gradasi Agregat terhadap Karaktaristik Campuran Laston ( Agus Ariawan, I Made )

- Studi Sifat Marshall Dan Durabilitas Asphalt Concrete - Wearing Course (AC-WC) Dengan Menggunakan Abu Vulkanik Dan Abu Batu Sebagai Filler Melalui Uji Laboratorium ( Ali, Hadi )

- Uji Kuat Geser Material Lapis Perekat (Tack Coat) ( Sembiring, Aldanta )

- Durabilitas Campuran Asphalt Concrete – Wearing Course (AC-WC) Modifikasi Suhu Pengujian ( Sukariawan, Wayan )