PENGENDALIAN PINTU GERBANG OTOMATIS BERBASIS PROGRAMMABLE LOGIC CONTROL (PLC)

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelas Sarjana Sains

JONATHAN H 050801030

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGENDALIAN PINTU GERBANG

OTOMATIS BERBASIS PROGRAMMABLE LOGIC CONTROL (PLC)

Kategori : SKRIPSI

Nama : JONATHAN H

NIM : 050801030

Program Studi : SARJANA (S1) FISIKA Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Dilaksanakan di : Medan, Juli 2010

Diketahui/disetujui oleh

Ketua Departemen Fisika FMIPA USU Pembimbing

PERNYATAAN

Pengendalian Pintu Gerbang Otomatis Berbasis Programmable Logic Control (PLC)

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2010

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, dengan cinta dan limpah karuniaNya penyelesaian tugas akhir ini dapat diselesaikan dengan waktu yang telah ditetapkan.

Dalam penyelesaian tugas akhir serta penulisan laporannya, penulis mengucapkan banyak terimakasih kepada Bapak Drs. Mester Sitepu, M.Sc, M.Phil selaku dosen pembimbing pada penyelesaian tugas akhir ini sekaligus dosen pembimbing akademik selama penulis mengikuti perkuliahan di Departemen Fisika FMIPA USU. Dan kepada Bapak Dekan FMIPA USU dan Bapak/Ibu Dosen di Departemen Fisika FMIPA USU serta Staf pegawai yang memberi saran, dukungan dan banyak motivasi selama penyelesaian tugas akhir ini. Tidak lupa saya juga mengucapkan terimakasih kepada rekan–rekan mahasiswa stambuk 2005 Espol S, Sadrah T, Efdianus S, Eko Hartado T, Toni M, Fernando S, Alvino Siahaan, Dedy Kabul, Erwin Sibarani, Setia T, serta seluruh abang dan adik stambuk saya di IMF yang memberikan saya banyak masukan dan bantuan selama perkuliahan dan penyelesaian tugas akhir ini.

Ucapan terimakasih saya yang sangat special kepada Ibunda yang sangat saya cintai A.Br. Pasaribu dan Ayahanda tercinta B.Hutahaean, tanpa mereka saya tidak berarti apa-apa. Serta abang, kakak dan adik saya dan kepada yang tersayang Rafika Tambunan yang selalu memberikan bantuan dan dukungan serta selalu mendoakan saya.

ABSTRAK

CONTROL OF AUTOMATIC GATE BASES ON PROGRAMMABLE LOGIC CONTROL (PLC)

ABSTRACT

DAFTAR ISI

1.4Manfaat Penelitian 3

1.5Tempat Penelitian 3

1.6Sistematika Penulisan 3

BAB II TINJAUAN PUSTAKA

2.1 Programmable Logic Control (PLC) 5

2.1.1 Umum 5

2.1.2 Keuntungan dan Kekurangan PLC 6

2.1.3 Konfigurasi Sistem PLC Omron Sysmac C20 8

2.1.4 Memori Data PLC 13

2.1.5 Cara Kerja PLC 15

2.1.6 Sistem Pengawatan PLC 16

2.1.7 Sink dan Source PLC 18

2.7 Pemrograman PLC 27

2.8 Software 37

BAB III PERANCANGAN SISTEM

3.1 Diagram Blok Rangkaian 41

3.2 Rangkaian Power Supply 42

3.3 Rangkaian Driver Motor DC 43

3.4 Rangkaian Tombol 44

3.5 Perancangan Rangkaian Penguat 45

3.6 Perancangan Rangkaian DTMF Decoder 45

3.9 Rangkaian Buzzer 47

3.10 Diagram Alir 48

3.11 Membuat Daftar Input dan Output 49

3.12 Pembuatan Ladder Diagram 49

BAB IV ANALISA SISTEM

4.1 Pengujian Catu daya 55

4.2 Pengujian pada motor 55

4.3 Pengujian DTMF Decoder, Demultiplexer dan Driver Relay 56

4.4 Pengoperasian 57

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 59

5.2 Saran 59

DAFTAR TABEL

Halaman Tabel 2.1 Spesifikasi Umum Peralatan Output PLC 17

Tabel 2.2 Simbol- simbol Terminal input PLC 18

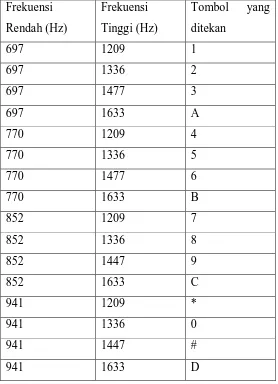

Tabel 2.3 Frekuensi dan Tombol yang ditekan 22

Tabel 2.4 Daftar Keluaran Hasil Decode Sinyal IC HT9170 23

Tabel 2.5 Sistem Mnemonic PLC 35

Tabel 3.1 Daftar Alamat Masukan PLC 49

Tabel 3.2 Daftar Alamat Keluaran PLC 49

Tabel 4.1 Daftar Hasil Pengujian Catu daya 55

Tabel 4.2 Daftar Hasil Pengujian Motor 55

DAFTAR GAMBAR

Halaman

Gambar 2.1 Proses Scanning Program PLC 15

Gambar 2.2 Rangkaian Antarmuka Masukan PLC 16

Gambar 2.3 Rangkaian Antarmuka Keluaran PLC 17

Gambar 2.4 Menghubungkan sensor keluaran sinking dengan masukan 19 sourcing

Gambar 2.5 Menghubungkan sensor keluaran sourcing dengan masukan 19 sinking

Gambar 2.6 Menghubungkan beban keluaran dengan keluaran PLC 20 tipe sinking

Gambar 2.7 Menghubungkan beban keluaran dengan keluaran PLC 21 tipe sourcing

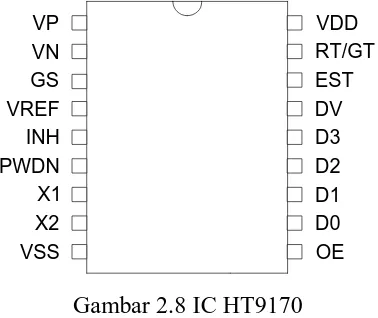

Gambar 2.8 IC HT9170 23

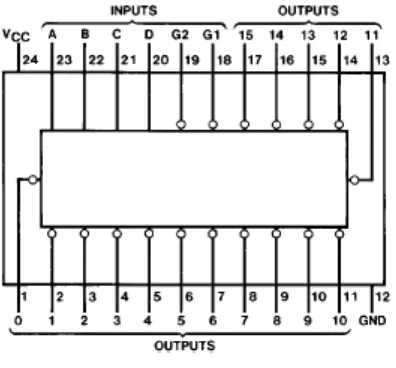

Gambar 2.9 IC 74154 24

Gambar 2.10 Relay 25

Gambar 2.11 Buzzer 27

Gambar 2.12 Ladder Diagram Sistem Relay (Listrik) 28

Gambar 2.13 Ladder Diagram Pada Sistem PLC 28

Gambar 2.14 Instruksi LOAD 30

Gambar 2.15 Instruksi LOAD NOT 30

Gambar 2.24 Instruksi KEEP 33

Gambar 2.25 SHIFT REGISTER 33

Gambar 2.26 Instruksi TIMER 34

Gambar 2.27 Instruksi Counter 34

Gambar 2.28 DIFU(13) dan DIFD(14) 34

Gambar 2.29 Instruksi END 35

Gambar 2.30 Function Chart 36

Gambar 2.31 Tampilan awal program CX-Programmer 37 Gambar 2.32 Tampilan menu awal project CX-Programmer 37 Gambar 2.33 Mengatur komunikasi dengan PLC 38

Gambar 2.34 Kondisi CX Programmer 39

Gambar 2.35 Mentransfer program ke dalam modul (PLC) 40

Gambar 3.1 Diagram Blok Rangkaian 41

Gambar 3.2 Rangkaian Power supplay 43

Gambar 3.3 Rangkaian driver motor DC 43

Gambar 3.5 Rangkaian Penguat 45

Gambar 3.6 Rangkaian DTMF Dekoder 45

Gambar 3.7 Demultiplexer 46

Gambar 3.8 Driver Relay 47

Gambar 3.9 Rangkaian Buzzer 48

Gambar 3.10 Diagram Alir 48

ABSTRAK

CONTROL OF AUTOMATIC GATE BASES ON PROGRAMMABLE LOGIC CONTROL (PLC)

ABSTRACT

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan ilmu pengetahuan dan teknologi (IPTEK) dewasa ini sangat pesat, terutama di bidang teknologi elektronika yang dapat mempengaruhi kehidupan masyarakat untuk melangkah lebih maju (modernisasi), berfikiran praktis, dan simple. Hal semacam ini memerlukan sarana pendukung yang sederhana, praktis dan berteknologi tinggi. Hal ini dapat disaksikan bahwa pembuatan peralatan-peralatan serba otomatis yang mengesampingkan peran manusia sebagai subyek pekerjaan telah banyak ditemukan.Untuk memenuhi kebutuhan otomatisasi ini diperlukan peralatan kontrol yang bisa memenuhi kebutuhan tersebut. Alat-alat kontrol ini diantaranya alat kontrol berbasis mikrokontroller, saklar-saklar otomatis dan programable logic control (PLC).

Di zaman modern seperti sekarang ini, selain untuk meringankan kerja manusia, alat-alat yang digunakan oleh manusia diharapkan mempunyai nilai lebih daripada hanya untuk meringankan kerja manusia. Nilai lebih itu antara lain adalah kemampuan alat tersebut untuk lebih menghemat tenaga dan waktu yang diperlukan manusia dalam melakukan suatu kegiatan.

Sebagai contoh untuk membuka dan menutup pintu gerbang harus dilakukan dengan menggerakkan pintu tersebut dengan tangan. Hal ini membutuhkan tenaga dan waktu yang sebenarnya dapat dihemat bila ada sebuah peralatan elektronis yang dapat membuka dan menutup pintu dengan pengendali dari jarak yang jauh maupun dari jarak yang dekat.

membuka dan menutup pintu biasanya dilakukan secara manual yang tentu saja merepotkan apalagi bagi orang yang sudah berada di dalam mobil yang membuat enggan beranjak keluar hanya untuk membuka pintu yang dirasa kurang efisiensi waktu, apalagi konstruksi dari pintu yang besar akan membuat orang semakin malas membuka pintu hingga menutupnya kembali. Hal-hal tersebut meskipun terlihat sepele ternyata juga bisa membuat orang repot setiap saat harus membuka dan menutup pintu.

Permasalahan tersebut bisa diatasi dengan suatu alat yang bisa mengoperasikan pintu gerbang tanpa harus menggerakkan tenaga secara langsung untuk membuka dan menutup pintu tersebut. Untuk mengatasi masalah tersebut, maka penulis mencoba merancang suatu alat yang dapat digunakan oleh pemilik rumah untuk membuka dan menutup pintu gerbang secara otomatis baik dari jarak jauh maupun dari jarak dekat.

Alat ini memanfaatkan saluran handphone dalam pengiriman data yaitu dengan system DTMF (Dual Tone Multiple Frequency). Data dapat dikirim melalui tombol keypad yang terdapat pada handphone.Sistem pengiriman data menggunakan sinta DTMF merupakan system pengiriman data dengan dua sinyal frekuensi, yaitu frekuensi tinggi dan frekuensi rendah.

Alat ini menggunakan kode pengaman atau password untuk mencegah penggunaan alat dari orang yang tidak dikehendaki, dan alat ini dapat juga digunakan secara manual.

1.2 Batasan Masalah

Adapun batasan masalah dalam penulisan skripsi ini adalah sebagai berikut:

1. Sistem program pengendali piranti menggunakan PLC OMRON SYSMAC C20H.

2. Password yang digunakan sebanyak 3 digit.

5. Menggunakan motor dc sebagai penggerak utama.

1.3 Tujuan Penelitian

Adapun tujuan yang hendak dicapai adalah:

1. Memanfaatkan PLC dalam mengenali nilai-nilai atau data yang dikirimkan oleh handphone, dan mengendalikan pergerakan motor dc.

2. Merancang pintu gerbang otomatis yang dapat dikendalikan melalui handphone.

1.4 Manfaat Penelitian

Manfaat yang diharapkan dengan adanya alat tersebut adalah:

1. Pemakai dapat membuka dan menutup pintu gerbang secara otomatis tanpa harus menarik atau mendorong pintu gerbang, sehingga dapat menghemat tenaga dan waktu.

2. Menjaga keamanan rumah karena hanya orang yang memiliki hak akses yang dapat membuka pintu gerbang.

1.5 Tempat Penelitian

Penelitian dilaksanakan di Laboratorium Elektronika Dasar, Jl. Bioteknologi No.1 Kampus USU Medan.

1.6 Sistematika Penulisan

Untuk mempermudah pembahasan dan pemahaman maka penulis membuat sistematika pembahasan bagaimana sebenarnya prinsip kerja dari alat ini sebagai berikut:

Dalam bab ini berisikan mengenai latar belakang, batasan masalah, tujuan penelitian, manfaat penelitian , tempat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan dalam pembahasan dan cara kerja rangkaian.

Bab III Perancangan Sistem

Berisi tentang tahap- tahap perancangan system, sampai diperoleh suatu diagram blok yang merupakan gambaran dari keseluruhan system sehingga dapat menjalankan fungsi yang kita inginkan.

Bab IV Pengujian dan Analisa Sistem

Berisi tentang pengujian dan analisa sistem/ rangkaian pada penelitian ini.

Bab V Kesimpulan dan Saran

Bab ini merupakan penutup yang meliputi tentang kesimpulan dari pembahasan yang dilakukan dari tugas akhir ini serta saran apakah rangkaian ini dapat dibuat lebih efisien dan dikembangkan perakitannya pada suatu metode lain yang mempunyai system kerja yang sama.

BAB II

TINJAUAN PUSTAKA

2.1 Programmable Logic Controller (PLC)

2.1.1 Umum

Sistem kontrol proses terdiri atas sekumpulan piranti- piranti dan peralatan- peralatan elektronik yang mampu menangani kestabilan, akurasi dan mengeliminasi transisi status yang berbahaya dalam proses produksi. Masing- masing komponen dalam sistem kontrol proses tersebut memegang peranan pentingnya masing- masing, tidak peduli ukurannya.

PLC (Proggrammable, menunjukkan kemampuannya dapat diubah- ubah sesuai program yang dibuat dan kemampuannya dalam hal memori program yang telah dibuat. Logic, menunjukkan kemampuannya dalam memproses input secara aritmatik, yakni melakukan operasi negasi, mengurangi membagi, mengalikan, menjumlahkan dan membandingkan. Controller, menunjukkan kemampuannya dalam mengontrol dan mengatur proses sehingga menghasilkan keluaran yang diinginkan.

Pada tahun 1968, para ahli di divisi General Motors Corporation’s Hidramatic menghendaki bahwa sistem- sistem kendali yang digunakan hendaknya lebih fleksibel dan memenuhi syarat- syarat sebagai berikut:

a. Sistemnya harus modern yang bersifat solid state. b. Fleksibelitas komputer.

c. Mampu menangani kondisi-kondisi yang sulit. d. Pemograman yang mudah dan sederhana.

e. Kemudahan dalam maintenance oleh para engineer dan teknisi.

Dengan kemajuan teknologi, pengggunaan Programmable Logic Controll (PLC) yang hampir sama majunya dengan komputer- komputer canggih diharapkan dapat mempunyai beberapa kelebihan- kelebihan lain, diantaranya:

a. PLC yang sederhana dapat mengendalikan berbagai situasi industri dari hanya satu gerakan, pekerjaan tingkat repetisi tinggi hingga aplikasi- aplikasi yang melibatkan manipulasi kompleks.

b. Program- program dapat dimodifikasi dengan cepat untuk menerima kondisi yang baru sehingga tidak ada lagi pemasangan ulang kabel dan dapat menekan biaya.

c. Setelah program selesai ditulis dan diuji maka dapat didesain dengan mudah ke sejumlah PLC lainnya.

d. Mempunyai kecepatan waktu respon.

e. Tersedianya counter dan timer sehingga kendali dapat disesuaikan dengan cepat dan akurat dengan sedikit mengedit program yang telah ada.

f. Dimungkinkan antar muka (interface) khusus dapat diakses seperti display seven segmen, thumbweels, input/ output analog dan fasilitas penghitungan dengan kecepatan yang tinggi.

g. Memungkinkan pemantauan grafis suatu sistem pengendalian.

2.1.2 KEUNTUNGAN DAN KEKURANGAN PLC

Sebagai salah satu alat kontrol yang dapat di program, PLC mempunyai banyak kelebihan dibandingkan dengan alat kontrol konvensional. Perbedaan dan kelebihan PLC dibanding dengan sistem konvensional, terletak pada beberapa hal berikut ini. Sistem PLC mempunyai sifat:

1. Sistem wirring relatif sedikit. 2. Spare partnya mudah di dapat.

3. Sistem maintenance lebih mudah dan sederhana. 4. Pelacakan sistem, kesalahan sistem lebih sederhana. 5. Hanya memerlukan daya yang rendah.

Panel kontrol sistem konvensional mempunyai sifat: 1. Sistem wirringnya lebih kompleks.

2. Spare partnya relatif sulit di dapat.

3. Maintenance membutuhkan waktu lebih lama.

4. Pelacakan kesalahan sistem yang terjadi sangat kompleks. 5. Daya yang dibutuhkan relatif besar.

6. Dokumentasi gambar sistem lebih banyak.

7. Modifikasi sistem membutuhkan waktu yang banyak.

Di samping mempunyai perbedaan dengan sistem kontrol konvensional, secara spesifik PLC memiliki beberapa kelebihan di antaranya:

a. Fleksibel dalam penggunaan

Satu buah PLC dapat melayani lebih dari satu buah mesin atau output yang harus dikendalikan.

b. Sistem deteksi dan koreksi lebih mudah

Kesalahan dalam menginput program ke dalam sebuah PLC sebuah sistem kontrol dapat dengan mudah dan cepat dikoreksi untuk diprogram ulang dan dikoreksi dengan mudah melalui ladder diagramnya.

c. Harga relatif mudah

Karena sifat PLC yang dapat dihubungkan dengan banyak peralatan input dan output untuk berbagai macam tujuan pengendalian maka PLC lebih murah harganya jika dibanding dengan alat kontrol konvensional. Hal ini terutama jika dibutuhkan pengembangan dalam suatu sistem pengendalian di industri.

d. Proses pengamatan secara visual

Program yang telah di input melalui PLC dapat di monitoring melalui layar monitor pada saat PLC sedang dioperasikan sehingga dapat dilakukan perubahan atau pengembangan program secara cepat dan sederhana.

e. Kecepatan dalam operasi

PLC dapat mengaktifkan beberapa fungsi logika hanya dalam waktu beberapa mili detik sehingga dapat bekerja atau beroperasi dengan lebih cepat.

2.1.3 Konfigurasi Sistem PLC Omron Sysmac C20

Pada umumnya PLC dapat dibayangkan sebagai sebuah personal komputer konvensional karena konfigurasi internal yang ada pada PLC mirip dengan konfigurasi yang dimiliki oleh sebuah personal komputer. Akan tetapi dalam hal khusus PLC dirancang untuk pembuatan panel kontrol (panel listrik).

Secara khusus, PLC dirancang untuk menangani suatu sistem kontrol otomatis pada mesin- mesin industri atau aplikasi- aplikasi lain di industri seperti kontrol lampu lampu lalu lintas, air mancur, sistem bagasi lapangan terbang, penyiraman lapangan golf otomatis dan lain- lain.

Untuk menyelesaikan permasalahan dalam bidang teknik kendali, dapat direalisasikan dengan mudah menggunakan PLC Omron Sysmac C20. Komponen- komponen PLC yang diperlukan untuk sistem kendali diantaranya berupa Central Controller Unit (CCU) yang disebut dengan istilah Central Processing Unit (CPU), Memory, Power Supply, bagian Input/ Output Unit, Alat Pemrogram, Jalur Tambahan.

2.1.3.1 Central Processing Unit (CPU)

CPU adalah kelengkapan utama dari PLC Omron C20 yang menggabungkan micro processor dan terminal- terminal I/O. CPU menangani komunikasi dengan piranti ekternal, interkonektivitas antar bagian- bagian internal PLC, eksekusi program, manajemen memori mengawasi atau mengamati masukan dan memberikan sinyal ke keluaran (sesuai dengan proses atau program yang dijalankan).

PLC kecuali instruksi output. Intruksi Output sebuah PLC tidak dapat dilakukan untuk nomor kontak yang sama.

2.1.3.2 Memori

Karakteristik terpenting dari PLC adalah kemudahan pemakai dalam menggantikan program dengan mudah dan cepat. Tujuan ini dapat dicapai dengan membuat karakteristik PLC dilengkapi dengan sistem memori. Sistem memori ini dimaksudka n untuk penyimpanan data- data urutan intruksi ataupun program yang dapat dieksekusi oleh prosesor sesuai dengan perintah yang telah diberikan dalam program.

PLC Omron C20 menawarkan pemilihan pemakaian untuk chip RAM dan EPROM untuk program memori. Dengan CPU tanpa pengembangan, masih tersedia 170 alamat program sebagai standart bahkan ketika tanpa RAM chip. Dengan pemasangan sebuah RAM chip, jumlah alamat dapat dinaikkan menjdi 512.Dengan CPU perluasan, kapasitas standart memori adalah 1194 alamat.

2.1.3.3 Power Supply

Unit PLC tidak akan bekerja jika tidak diberi energi. Energi yang digunakan untuk menghidupkan PLC Omron Sysmac C20 dapat berupa sumber 100 V sampai 120 V AC atau 200V sampai 240V AC dan juga sumber 24 V DC. Pemakai tinggal menyambungkan bagian input energi dengan tegangan dan aru listrik yang sesuai.

Selain menyediakan tegangan listrik, power supply juga dapat memonitor dan memberikan sinyal kepada CPU apabila terjadi suatu kesalahan. Dengan kata lain, power supply selain sebagai pemberi daya berfungsi juga sebagai proteksi komponen sistem. Perlu diperhatikan bahwa kemampuan power supply jangan dihubungkan dengan sumber arus yang melebihi kapasitasnya karena akan mengakibatkan operasi PLC yang tidak stabil.

mengkompensasi kondisi ketidakstabilan tegangan yang terjadi. Ketidakstabilan tegangan ini biasanya disebabkan oleh:

- Jauhnya lokasi sumber energi - Sistem sambungan yang tidak baik - Dekat dengan peralatan berat

Untuk mengatasi hal tersebut, diperlukan adanya alat yang dapat menstabilkan tegangan sebelum digunakan.Alat yang biasa dipakai adalah Constant Voltage Transformer. Untuk mengatasi masalah lain yang akan mempengaruhi jalannya program pada PLC, maka sebaiknya PLC dilengkapi atau dijauhkan dengan peralatan lain yang dapat menimbulkan efek elektromagnetik.

2.1.3.4 Input/ Output Unit

Input/ output unit adalah struktur masukan dan keluaran yang terdapat dalam PLC dan menyebabkan PLC tersebut dapat bekerja atau menjalankan instruksi proggrammya. Sebagaimana fungsinya PLC sebagai pengontrol suatu proses operasi mesin maka struktur input/ output merupakan perantara atau bagian yang menghubungkan antara bagian kontrol seperti sakelar, motor starter, katub- katub dan lain sebagainya dengan CPU.

a. Modul Masukan PLC

Salah satu sinyal analog yang sering dijumpai adalah sinyal arus 4 hingga 20 mA (atau mV) yang diperoleh dari berbagai macam sensor. Lebih canggih lagi, peralatan lain dapat dijadikan masukan untuk PLC, seperti citra dari kamera, robot (misalnya, robot dapat mengirimkan sinyal ke PLC sebagai suatu informasi bahwa robot tersebut telah selesai memindahkan suatu objek dan lain sebagainya).

PLC kecil biasanya hanya memiliki jalur masukan digital saja, sedangkan yang besar mampu menerima masukan analog melalui unit khusus yang terpadu dengan PLC-nya b. Modul Keluaran PLC

Sistem otomatis tidaklah lengkap jika tidak ada fasilitas keluaran atau fasilitas untuk menghubungkan dengan alat- alat eksternal (yang dikendalikan). Beberapa alat atau piranti yang banyak digunakan adalah motor, selenoida, relai, lampu indikator, speaker dan lain sebagainya. Keluaran ini dapat berupa analog maupun digital.Keluaran digital bertingkah seperti sebuah sakelar, menghubungkan dan memutuskan jalur. Keluaran analog digunakan untuk menghasilkan sinyal analog yang digunakan untuk mengontrol peralatan yang menerima sinyal tegangan/ arus kontinu.(misalnya, perubahan tegangan untuk pengendalian motor secara regulasi linier sehingga diperoleh kecepatan putar tertentu).

2.1.3.5 Alat Pemrogram (Program Device)

Bagian ini merupakan salah satu bagian dari sistem peralatan yang dibutuhkan oleh PLC untuk melakukan penginputan sebuah program yang akan di proses oleh PLC tersebut. Peralatan Peripheral yang dapat digunakan dalam sistem pemrograman sebuah PLC berupa Programming Console (PC).

Adapun bagian- bagian dari program console adalah: 1. LCD display

Menampilkan program atau perintah yang dimasukkan ke dalam PLC. 2. Mode pilihan

Memilih mode operasi pada PLC yaitu mode RUN, mode PROGRAM, dan mode MONITOR (MON).

Merupakan salah satu yang dipakai untuk memulai operasi pada program console. Ketika mode ini dipasang, maka PC mulai mengontrol peralatan memakai program yang sudah ditulis dan disimpan ke dalam memory.

- MONITOR (MON)

Digunakan untuk memonitor kerja program yang telah dibuat. Sebagai contoh, jika kita ingin mengecek relay khusus apakah sudah dalam keadaan benar (antara ON atau OFF), maka kita dapat menggerakkan ke alamat (langkah) yang sesuai dengan relay itu.

- PROGRAM

Diguanakan untuk membuat program atau membuat modifikasi atau perbaikan program sebelumnya.

3. Tombol- tombol instruksi (Instruction Keys)

Adalah tombol- tombol untuk memasukkan perintah kontak yang akan digunakan. Tombol instruksi tersebut antara lain: FUN, SFT, LD, OR, OUT, TR, LR, HR, DM, SHIFT, TIMER (TIM), COUNTER (CNT).

4. Tombol- tombol operasi (Operation Key)

Adalah tombol- tombol untuk memasukkan relay yang akan digunakan.

Tombol operasi tersebut antara lain: EXT, CHG, SRCH, PLAY, SET, REC, RESET, DEL, MONITOR, INS, VER, WRITE

5. Tombol- tombol nomor (Numeric Keys)

Adalah tombol- tombol yang digunakan untuk memasukkan nomor- nomor kontak relay dan nilai pewaktu ataupun counter (0-9).

2.1.3.6 Jalur Ekstensi atau Tambahan

2.1.4 Memory Data PLC

a. Internal Relay

Internal relay mempunyai pembagian fungsi seperti IR input, IR output dan IR work area untuk pengolahan data pada program IR input dan output adalah IR yang berhubungan dengan terminal input dan output pada PLC. Sedangkan IR Work area tidak dihubungkan dengan terminal PLC, tetapi terletak pada internal memory PLC dan berfungsi untuk pengolahan logika program (manipulasi program).

IR input: pada PLC Omron Sysmac C20, CPU mempunyai 16 titik-titik input relay (satu saluran input). Jumlah titik-titik input dapat dinaikkan sampai 80 dengan penambahan unit I/O perluasan. Karena atu saluran sama dengan 16 titik, ini berarti bahwa tersedia maksimum 5 saluran (dari saluran 00 sampai 04) dengan nomor input relay (0000 sampai 0415).Data dari sysbus diterima oleh relay- relay saluran input yang ditetapkan dengan unit mata rantai I/O.

IR output: seperti relay- relay input, CPU mempunyai satu saluran output yang terdiri dari 16 titik- titik relay, Bagaimanapun, dari ke 16 titik ini, nomor 12 sampai nomor 15 adalah relay- relay bantu dalam (internal auxiliary relay) yang digunakan untuk melaksanakan proses dalam CPU. Untuk alasan inilah, jumlah relay-relay output yang dimiliki CPU adalah 12. bila unit- unit I/O perluasan dihubungkan dengan CPU, tersedia maksimum 60 relay- relay output, untuk jumlah total 5 saluran , 05 ampai 09.

IR Work Area: Untuk PLC Omron Sysmac C20, CPU mempunyai 136 relay- relay bantu dalam ( No.1000 sampai 1087) yang terletak pada saluran (10 sampai 18). b. SR (Special Relay)

Relay yang mempunyai fungsi khusus seperti untuk flags, misalnya pada intruksi penjumlahan terdapat kelebihan digit pada hasilnya (Carry Flag), kontrol bit PLC, informasi kondisi PLC dan sistem clock (pulsa 1 detik, 0, 2 detik dan lain- lain.

c. AR (Auxiliary Relay)

d. HR (Holding Relay)

Berfungsi untuk menyimpan data (bit- bit penting) karena tidak akan hilang walaupun sumber tegangan PLC telah terputus (Off).

CPU pada PLC Omron Sysmac C20 mempunyai 160 relay- relay memory (No.HR000 sampai 1915) yang terdapat pada saluran relay 0 sampai dengan saluran relay 9. e. LR (Link Relay)

Digunakan untuk data link pada PLC link sistem. Artinya berfungsi untuk tukar menukar informasi antar dua PLC atau lebih dalam suatu sistem kontrol yang saling berhubungan satu dengan yang lainnya dan menggunakan banyak PLC (minimum 2 PLC).

f. TR (Temporary Relay)

Berfungsi untuk menyimpan sementara kondisi logika program yang terdapat pada ladder diagram yang mempunyai titik percabangan khusus.

Untuk PLC Omron Sysmac C20, CPU mempunyai delapan relay memory sementara (TR0 ampai TR7).

g. TC (Timer/ Counter)

Timer digunakan untuk mendefinisikan sistem waktu tunda (time delay) sedangkan counter digunakan sebagai penghitung.

Untuk PLC Omron Sysmac C20, CPU mempunyai 48 titik Timer/ Counter.TIM/ CNT 00 sampai 47), yang dapat digunakan baik untuk timer maupun counter.Timer dan Counter tidak dapat ditugaskan dengan nomor yang sama.

h. DM (Data Memory)

Data memory berfungsi untuk menyimpan data- data program, karena isi DM tidak akan hilang (reset) walaupun sumber tegangan PLC telah Off.

i. UM (Upper memory)

2.1.5 Cara kerja PLC

Sebuah PLC bekerja secara kontinu dalam 3 langkah (disebut 1 scan) seperti terlihat dalam gambar:

Gambar 2.1 Proses Scanning Program PLC

Setiap scan terdiri atas:

1. Periksa status masukan. PLC membaca nilai/ kondisi dari terminal input dan menyimpannya dalam memory input. Pengolahan nilai input selanjutnya didasarkan pada nilai pada memori input. Hal ini dimaksudkan agar nilai input tetap konsisten selama 1 scan. Apabila terjadi perubahan nilai input maka baru akan berpengaruh pada scan berikutnya. Namun terdapat instruksi khusus apabila hendak mengambil nilai langsung dari terminal input.

2. Eksekusi Program. Selanjutnya PLC mengeksekusu program satu demi satu menggunakan nilai pada memori input dan memperbaharui nilai pada memori output. Pemrograman PLC difokuskan pada bagian ini.

3. Perbaharui status keluaran. Terakhir PLC mengeluarkan nilai dari memori output ke terminal output dn selanjutnya ke perangkat luar output.

2.1.6 Sistem Pengawatan PLC

2.1.6.1 Antarmuka Masukan

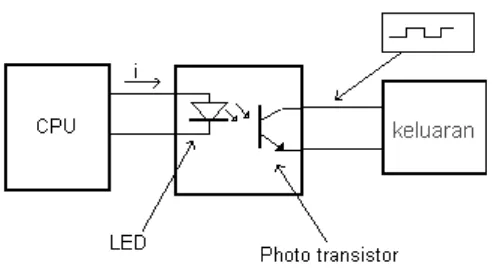

Antarmuka masukan berada di antara jalur masukan yang sesungguhnya dengan unit CPU. Tujuannya adalah melindungi CPU dari sinyal- sinyal yang tidak dikehendaki yang bisa merusak CPU itu sendiri. Sinyal-inyal input biasanya berupa tegangan dengan kapasitas 24 V DC. Unit PLC yang sesuai harus dipilih agar dapat bekerja sesuai dengan tegangan input yang akan digunakan. Karena antarmuka masukan mengakses CPU secara langsung, maka untuk melindungi CPU dari tegangan atau arus tinggi yang berbahaya, maka terminal- terminal input diisolasi dengan metode opto- isolator dimana tidak ada tegangan yang ditransmisi dari terminal- terminal input menuju CPU tetapi hanya berupa pulsa- pulsa optis (cahaya).

Gambar 2.2 Rangkaian Antarmuka Masukan PLC

2.1.6.2 Antarmuka Keluaran

Jenis sinyal output tergantung dari merode switching outputnya, seperti dijelaskan pada tabel di bawah ini:

Tabel 2.1 Spesifikasi Umum Peralatan Output PLC

Tipe Switch Tegangan Operasi Waktu switching

Relay 250 V AC/ 30 V DC 10 ms

Transistor 5 V sampai 30 V DC 0.2 ms

Triac (SSR) 85 V sampai 242 V AC ON: 1 ms/ OFF: 10 ms

CPU secara langsung dihubungkan pada antarmuka keluaran. Tegangan balik akan membahayakan dan merusak CPU harus dapat dicegah dengan cara memeriksa isolasi antara CPU dan antarmuka keluarannya. Salah satu cara untuk mengantisipasinya adalah dengan cara memilih PLC yang cocok dengan tegangan output yang digunakan. Unit transistor atau triac diharapkan dapat menggunakan opto- isolation. Di samping itu unit- unit relay harus memiliki isolasi terpasang secara built-in, yaitu tegangan yang dapat di ubah dengan cara menggerakkan koil dengan azas kerja mekanis.

2.1.7 Sink dan Source PLC

Sink dan Source merupakan istilah yang digunakan untuk menjelaskan tentang kutub positif dan kutub negatif yang menghubungkan antara sumber tegangan (supply daya) dengan beban (output). Sinking berkaitan dengan penarikan atau penyedotan sejumlah arus dari piranti luar (eksternal), istilah ini berkaitan dengan terminal nagatif atau ground. Sedangkan istilah sourcing, yang berkaitan dengan terminal positif atau Vcc. Masukan dan keluaran, baik yang bersifat sinking maupu sourcing hanya bisa menghantarkan arus listrik searah saja, artinya menggunakan catu daya DC.

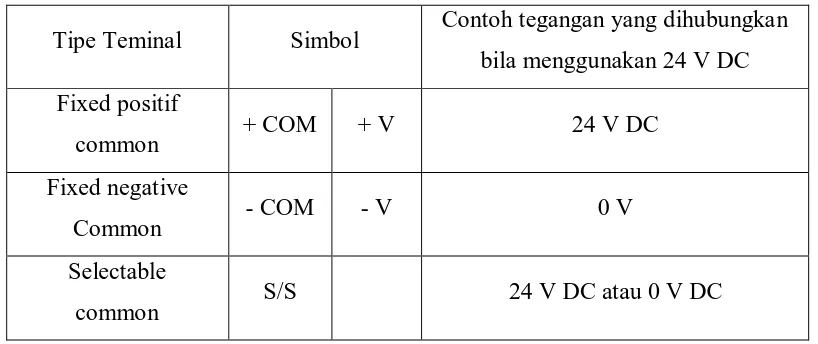

Beberapa jenis PLC tidak memiliki bentuk input yang dipilih sehingga inputnya hanya dapat digunakan sebagai input negatif dan positif saja. Maka jika menemui jenis PLC ini, cara pemasangannya harus memperhatikan konfigurasi dari PLC tersebut. Untuk membedakan antara sink dan source yang terdapat pada PLC, pada umumnya digunakan simbol- simbol yang berbeda untuk mengidentifikasikan terminal- terminal sebagaimana dijelaskan pada tabel di bawah ini.

Tabel 2.2 Simbol- Simbol Terminal Input PLC

Tipe Teminal Simbol Contoh tegangan yang dihubungkan bila menggunakan 24 V DC Fixed positif

2.1.7.1 Jalur- jalur Masukan

b. Sourcing Input Module: PLC input module yang memberi arus pada input module.

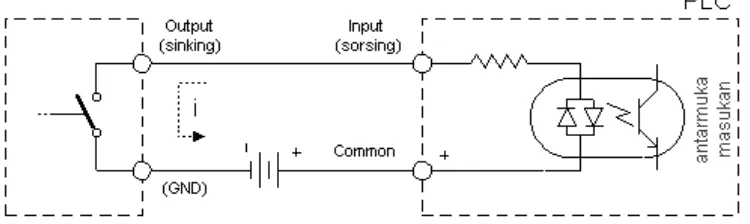

Yang perlu diperhatikan dalam menghubungkan piranti luar dengan jalur masukan, yang biasanya berupa sensor, dalah bahwa keluaran dari sensor bisa berbeda tergantung dari sensor itu sendiri dan aplikasinya. Yang penting, bagaimana caranya dibuat suatu rangkaian sensor yang dapat memberikan inyal ke PLC sesuai dengan spesifikasi masukan PLC yang digunakan. Pada gambar 2.4 ditunjukkan suatu contoh cara menghubungkan sensor dengan tipe keluaran sinking dan masukan PLC yang bersifat sourcing.

Gambar 2.4 Menghubungkan sensor keluaran sinking dengan masukan sourcing

Pada gambar 2.4 tersebut, jenis sensor yang digunakan merupakan jenis sensor yang menyedot arus (sinking), dengan demikian, masukan yang cocok untuk PLC adalah yang memberikan arus (sourcing).Perhatikan penempatan tegangan DC-nya, terutama polaritas terminalnya (positif dan negarif). Dalam hal ini COMMON bersifat positif untuk tipe hubungan ini.

Pada gambar 2.5 memperlihatkan bahwa sekarang sensor memiliki sumber arus sendiri sehingga tipenya merupakan sourcing, pasangan terminalnya di sisi yang lain (PLC) merupakan tipe sinking. Untuk tipe hubungan semacam ini, COMMON bersifat negatif atau ground. Secara garis besar dapat dikatakan bahwa haru dilakukan hubungan sinking- sourcing atau sourcing- sinking.

2.1.7.2 Jalur- jalur Keluaran

Seperti modul input, jenis aliran arus pada input/ sensor dengan modul output mempengaruhi wiring pada PLC tersebut. Dari arah aliran arusnya, modul ini bisa dibagi menjadi:

a. Sinking Output Module: PLC output module menerima arus dari output device. b. Sourcing Output Module: PLC output module memberi arus ke output device.

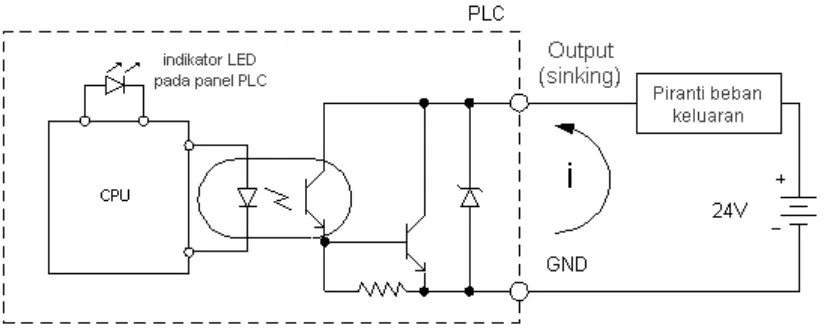

Keluaran dari PLC biasanya dapat berupa transistor dalam hubungan PNP, NPN maupun relay. Pada gambar 2.6 dan 2.7 masing- masing ditunjukkan bagaimana cara PLC mengatur piranti eksternal secara nyata.

Gambar 2.7 Menghubungkan beban keluaran dengan keluaran PLC tipe sourcing

Pada gambar 2.6, ditunjukkan bagaimana PLC menangani beban keluaran, jika PLC-nya sendiri keluarannya tipe sinking. Beban diletakkan diantara terminal masukan sinking dengan terminal positif catu daya, yang digunakan untuk menggerakkan beban bukan untuk PLC-nya sendiri. Sedangkan pada gambar b, adalah sebaliknya, tipe keluaran PLC adalah sourcing, sehingga konfigurasi beban keluaran diletakkan antara keluaran sourcing dengan terminal negatif.

2.2 DTMF

2.2.1 Sistem DTMF

DTMF (Dual Tone Multiple Frequency) merupakan suatu gelombang frekuensi yang terdiri dari dua buah frekuensi nada yang berbeda nilainya tetapi dibangkitkan dalam waktu bersamaan sehingga menghasilkan sebuah nada dengan frekuensi tertentu yaitu frekuensi gabungan dari dua nada tersebut, nada gabungan ini biasa disebut dengan sebutan nada DTMF.

tombol. Di dalam komunikasi ke enambelas tombol tersebut dikirimkan dengan 2 frekuensi yang berbeda. Satu frekuensi masuk ke dalam frekuensi tinggi dan satu lagi masuk ke dalam group frekuensi rendah. Masing- masing group memiliki 4 macam variasi (nilai frekuensi) sinyal sehingga dengan 2 group frekuensi tadi dapat dikodekan 16 macam simbol. Pengkodean terhadap tombol tersebut dapat dilakukan berdasarkan tabel berikut.

Tabel 2.3 Frekuensi dan Tombol yang ditekan Frekuensi

2.2.2 DTMF Decoder

DTMF Decoder berfungsi untuk mengubah sinyal DTMF yang berupa data analog menjadi data digital.IC HT9170 adalah sebuah DTMF decoder yang digunakan untuk mengkodekan 16 pasang nada DTMF menjadi data digital 4 bit.Output Enable (OE) dibuat dalam kondisi high untuk mengaktifkan output D0- D3.

HT 9170 memiliki beberapa fitur, antara lain: • Bekerja pada tegangan 2.5 V ~ 5.5 V

• Komponen tambahan yang dibutuhkan sedikit • Kinerja yang baik

Pin- pin IC HT9170 dapat dilihat pada gambar 2.8 dan keluaran hasil decode sinyal IC HT9170 dapat dilihat pada tabel 2.4.

VP

Gambar 2.8 IC HT9170

852 1209 7 H L H H H

852 1336 8 H H L L L

852 1477 9 H H L L H

941 1336 0 H H L H L

941 1209 * H H L H H

941 1477 # H H H L L

697 1633 A H H H L H

770 1633 B H H H H L

852 1633 C H H H H H

941 1633 D H L L L L

- - ANY L Z Z Z Z

2.3 Demultiplexer (DEMUX)

Rangkaian logika kombinasi yang menerima informasi dari beberapa saluran dan membagikannya ke tujuan yang jumlahnya lebih banyak. Demultiplexer merupakan kebalikan dari multiplexer. Demultiplexer dapat dimisalkan sebagai penyalur data karena mempunyai 1 masukan dan menghasilkan banyak keluaran. Input control diperlukan untuk menentukan hasil input yang akan diarahkan.

2.4 RELAY

Relay adalah sebuah saklar yang digunakan untuk menghubungkan atau memutus aliran listrik yang dikontrol dengan memberikan tegangan dan arus tertentu pada koilnya. Relay biasanya hanya mempunyai satu kumparan tetapi relay dapat mempunyai beberapa kontak.

Pada dasarnya, konstruksi dari relay terdiri dari lilitan kawat (koil) yang dililitkan pada inti besi lunak. Jika lilitan kawat mendapat aliran arus, inti besi lunak kontak menghasilkan medan magnet dan menarik switch kontak. Switch kontak mengalami gaya listrik magnet sehingga berpindah posisi ke kutub lain atau terlepas dari kutub asalnya. Keadaan ini akan bertahan selama arus mengalir pada kumparan relay. Dan relay akan kembali ke posisi semula (normal), bila tidak ada lagi arus yang mengalir padanya. Posisi normal relay tergantung pada jenis relay yang digunakan. Biasanya kontak yang akan berhubung saat relay bekerja sering disebut Normally Open (NO), sedangkan kontak yang membuka saat relay bekerja disebut Normally Close (NC).

Gambar 2.10 Relay

2.5 Motor DC

Setiap konduktor yang mengalirkan arus mempunyai medan magnet disekelilingnya. Kuat medan tergantung pada besarnya arus yang mengalir dalam konduktor tersebut. Pada motor DC, konduktor pengalir arus dililitkan pada alur- alur jangkar. Jika jangkar berputar maka dalam lilitan jangkar motor tersebut dibangkitkan gaya gerak listrik (GGL) yang kemudian diubah menjadi mekanik pada rotor. Arah putaran motor DC tergantung pada arah medan dan arah aliran arus pada jangkar. Jika arah medan atau arah aliran arus pada jangkar dibalik, maka putaran motor akan terbalik.

Konstruksi dari motor DC terbagi atas beberapa bagian antara lain: 1) Stator atau bagian yang diam, terdiri dari:

Rumah stator (gander) sebagai tempat jalan mengalirnya medan magnet yang dihasilkan oleh kutub- kutub magnet, dan melindungi bagian- bagian mesin lainnya.

2) Rotor yang berputar, terdiri dari jangkar, lilitan jangkar, komutator, dan sikat- sikat.

Motor arus searah jarang digunakan untuk aplikasi industri umum karena semua sitem utility listrik diperlengkapi dengan perkakas arus bolak- balik. Mekipun demikian, untuk aplikasi khusus, adalah menguntungkan jika mengubah arus bolak- balik menjadi arus searah dengan menggunakan motor dc. Motor arus searah digunakan dimana kontrol torsi dan kecepatan dengan rentang yag lebar diperlukan untuk memenuhi kebutuhan aplikasi.

2.6 Buzzer

Gambar 2.11 Buzzer

2.7 Pemrograman PLC

Pemrograman adalah penulisan serangkaian perintah yang memberikan instruksi pada PLC untuk melaksanakan tugas yang telah ditentukan.

Sistem pemrograman sebuah PLC terdiri dari beberapa format seperti: - Ladder Diagram

- Statement List - Function Chart

a. Ladder Diagram

Ladder diagram atau diagram tangga dibentuk dan dibatasi oleh dua garis vertikal.Garis vertikal di sebelah kiri biasanya digunakan untuk sisi masukan dan selalu dihubungkan dengan kutub positif (fasa sumber arus/ tegangan) sedangkan garis vertikal bagian kanan digunakan untuk output dan dihubungkan dengan kutub negatif sumber.

Penulisan dengan cara ladder diagram ini paling banyak digunakan dalam sistem kontrol menggunakan relay- relay atau pada sistem kontrol yang menggunakan PLC, sehingga pada PLC penulisan ladder diagram ini merupakan pengembangan dari penulisan dan penggambaran rangkaian dalam sistem relay elektronik.

Penggambaran rangkaian kontrol dengan ladder diagram untuk kontrol relay elektronik (sistem listrik) dengan rangkaian kontrol menggunakan PLC, dijelaskan melalui gambar berikut.

RELAY

Gambar 2.12 Ladder Diagram Sistem Relay (Listrik)

Penulisan program pada PLC dengan menggunakan ladder diagram, bagian kontak- kontaknya ditulis dengan menggunakan simbol- simbol Normally Open (NO), Normally Close (NC), dan simbol keluaran (Output). Untuk fungsi gerbang logika AND, cukup menghubungkan secara seri kedua komponen yang terkait. Sedangkan untuk gerbang logika OR dihubungkan secara paralel dari kedua komponen yang terkait.

Ladder diagram pada gambar (listrik) 2.12 pada sistem PLC dapat digambarkan seperti gambar berikut.

FASA NETRAL

0000 0001

1000

1000

1000 LAMPU

Contoh diagram tangga ditunjukkan pada gambar. Sepanjang garis instruksi bisa bercabang- cabang lagi kemudian bergabung lagi. Garis- garis pasangan vertikal (seperti lambang kapasitor) itulah yang disebut kondisi. Angka- angka yang terdapat pada masing- masing kondisi merupakan bit operan instruksi. Status bit yang berkaitan dengan masing- masing kondisi tersebut yang menentukan kondisi eksekusi dari instruksi berikutnya.

Dalam menggambarkan sebuah diagram tangga, diterapkan konvensi- konvensi tertentu:

a. Garis- garis vertikal diagram mempresentasikan rel- rel daya, di mana diantara keduanya komponen- komponen rangkaian tersambung.

b. Tiap- tiap anak tangga mendefinisikan sebuah operasi di dalam proses kontrol. c. Sebuah diagram tangga dibaca dari kiri ke kanan dan dari atas ke bawah. Anak

tangga teratas dibaca dari kiri ke kanan. Berikutnya anak tangga kedua dibaca dari kiri ke kanan dan demikian seterusnya. Ketika PLC berada dalam keadaan bekerja, PLC membaca seluruh program tangga dari awal sampai akhir, anak tangga terakhir ditandai dengan jelas, kemudian memulai lagi dari awal.

d. Tiap- tiap anak tangga harus dimulai dengan sebuah input atu sejumlah input dan harus berakhir dengan setidaknya sebuah output. Itilah input digunakan bagi sebuah langkah kontrol, seperti misalnya menutup kontak sebuah saklar, yang berperan sebagai sebuah input ke PLC. Istilah output digunakan untuk perangkat yang tersambung ke output sebuah PLC.

e. Perangkat- perangkat listrik ditampilkan dalam kondisi normalnya. Dengan demikian, sebuah saklar yang dalam keadaan normalnya terbuka hingga suatu objek menutupnya, diperlihatkan pada diagram tangga. Sebuah aklar yang dalam keadaan normalnya tertutup diperlihatkan tertutup.

f. Sebuah perangkat tertentu dapat digambarkan pada lebih dari satu anak tangga. Sebagai contoh, kita dapat memiliki sebuah relay yang menyalakan satu buah perangkat listrik atau lebih. Huruf- huruf dan nomor dipergunakan untuk memberi label bagi perangkat tersebut pada riap- tiap situai kontrol yang dihadapinya. g. Input- input dan output- output seluruhnya diidentifikasikan melalui alamat-

Instruksi Dasar Pemrograman PLC

Instruksi tangga (ladder instrucstion) adalah instruksi- instruksi yang terkait dengan kondisi- kondisi di dalam diagram tangga, baik yang independen maupun kombinasi atau gabungan dengan blok instruksi berikut atau sebelumnya, akan membentuk kondisi eksekusi.

a. LOAD (LD)

Instruksi LOAD dimulai dengan barisan logic yang dapat diteruskan menjadi ladder diagram baris. Instruksi LOAD digunakan setiap kali baris baru dimulai.

A

Gambar 2.14 Instruksi LOAD

b. LOAD NOT (LD NOT)

Sebuah instruksi yang digunakan untuk memulai program dari sebuah instruksi atau bagian dari deret tersebut dan logikanya seperti contact NC relay.

A

Gambar 2.15 Instruksi LOAD NOT

c. AND

Sebuah instruksi logika yang digunakan untuk sebuah rangkaian bersifat seri. Logika contactnya adalah NO relay.

A B

Gambar 2.16 Instruksi AND

Sebuah instruksi logika yang dipergunakan untuk sebuah rangkaian bersifat seri. Logika contactnya adalah NC relay.

A B

Gambar 2.17 Instruksi AND NOT

e. OR

Sebuah instruksi logika yang dipergunakan untuk memprogram rangkaian bersifat paralel. Logika contactnya adalah NO relay.

A

B

Gambar 2.18 Instruksi OR

f. OR NOT

Sebuah instruksi logika yang digunakan untuk memprogram rangkaian yang bersifat kontak paralel.Logika contactnya adalah NC relay.

Gambar 2.19 Instruksi OR NOT g. OUT

Sebuah instruksi yang digunakan untuk mengakhiri sebuah baris (anak tangga) dan tanda pengalamatan output. Logikanya seperti contact NO relay.

A

B

Gambar 2.20 Instruksi OUT A

h. OUT NOT

Sebuah intruksi yang digunakan untuk mengakhiri sebuah baris (anak tangga) dan tanda pengalamatan output. Logikanya seperti contact NC relay.

A

B

Gambar 2.21 Instruksi OUT NOT

i. AND LOAD

Instruksi yang dipergunakan untuk menghubungkan rangkaian awal dengan perintsh LOAD yang dipasang secara seri.

A B

D C

Gambar 2.22 Instruksi AND LOAD

j. OR LOAD

Instruksi yang dipergunakan untuk menghubungkan rangkaian awal dengan perintah LOAD yang dipasang secara parallel.

A B

C D

Gambar 2.23 Instruksi OR LOAD

k. KEEP (11)

KEEP (11)

Gambar 2.24 Instruksi KEEP

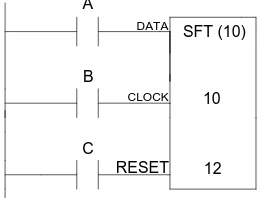

l. SHIFT REGISTER

Fungsi Shift Register (SFT) adalah untuk menggeser data relay dengan menggunakan pulsa clock. Yang dapat digeser datanya adalah IR, AR, HR, LR. SFT mempunyai 3 input yaitu data input (I), clock input (P) dan reset (R). Data input berfungsi untuk memasukkan data ke dalam lokasi saluran dat relay. Clock input berfungsi untuk memasukkan sinyal clock untuk menggeser data yang telah simasukkan lewat data input ke dalam lokasi saluran data relay. Reset input berfungsi untuk membuat kondisi awal (0) semua bit dalam lokasi saluran data relay. Yang lain adalah saluran data relay awal (St) yang ditempati bit- bit mulai digeser dan saluran data relay akhir (E) yang berfungsi sebagai batas akhir dari bit- bit yang digeser tersebut. St harus lebih besar atau sama dengan E dan harus berada pada data area yang sama.

SFT (10)

Gambar 2.25 SHIFT REGISTER

m. TIMER (TIM) dan COUNTER (CNT)

Keterangan: N : Nomor Timer SV: Set Value Gambar 2.26 Instruksi TIMER

Keterangan:

CP: Pulsa, R: Reset N: Nomor Counter SV: Set Value Gambar 2.27 Instruksi Counter

n. Differentiate UP(DIFU(13)) dan Differentiate Down (DIFD(14))

Instruksi DIFU(13) dan DIFD(14) digunakan untuk meng-ON-kan bit operan hanya satu siklus saja atau dengan kata lain hanya sesaat saja. Instruksi DIFU(13) digunakan untuk meng-ON-kan bit operan saat terjadi transisi kondisi eksekusi dari OFF ke ON. Sedangkan instruksi DIFD(14) digunakan untuk tujuan yang sama dengan DIFU(13), hanya saat terjadi transisi dari ON ke OFF.

DIFU(13) 00200

DIFD(14) 00201 A

B

Gambar 2.28 DIFU(13) dan DIFD(14)

o. END

Instruksi terakhir yan harus dituliskan atau digambarkan dalam diagram tangga adalah instruksi END. PLC akan mengerjakan semua instruksi dalam program dari awal (baris pertama) hingga ditemui instruksi END yang pertama, sebelum kembali lagi mengerjakan instruksi dari awal lagi, artinya instruksi- instruksi yang ada di bawah atau sebelah instruksi END diabaikan. Jika suatu diagram tangga atau program PLC tidak dilengkapi dengan instruksi END, maka program tidak dapat dijalankan.

END (01)

A OUT

Gambar 2.29 Instruksi END

b. Statement List

Penulisan program pada ladder diagram dapat dibuat secara grafik sedangkan penulisan program melalui statement list dilakukan melalui penulisan secara verbal yang dibuat berdasarkan baris instruksi individual sehingga memungkinkan untuk menuliskan komentar pada setiap baris instruksi dan bias menunjukkan dengan pasti input (masukan) mana yang dikehendaki.

Pada statement list baris instruksi diberi nomor secara berurutan dan beraturan untuk setiap instruksinya. Instruksi penulisan program dengan cara ini dapat menggunakan singkatan- singkatan yang diambil dari huruf depan setiap instruksi tersebut. Penulisan singkatan dalam program statement list ini berbeda- beda sesuai dengan jenis dan merk PLC yang digunakan.

Selain singkatan yang dapat dituliskan, melalui statement list apat dituliskan juga alamat intruksi, instruksinya sendiri, operand atau maksud dari instruksi itu tersebut. Dalam istilah lain, penulisan cara ini disebut juga dengan istilah Mnemonic. Di bawah ini diberikan contoh penulisan program PLC melalui statement list (Mnemonic) untuk PLC merk Omron berdasarkan gambar ladder diagram pada gambar 2.13 di atas.

Tabel 2.5 Sistem Mnemonic PLC

Alamat Instruksi Data

0000 LD 0000

0001 OR 1000

0002 AND NOT 0001

0003 OUT 1000

Alamat dituliskan sesuai dengan urutan ladder sedangkan operand dituliskan berdasarkan operand data dari tiap- tiap instruksi. Operan data yang dimiliki setiap instruksi berbeda- beda tergantung jenis instruksinya.

c. Function Chart

Penulisan program menggunakan function chart memiliki persamaan dengan ladder diagram, yaitu kedua cara ini sama- sama digambarkan dalam bentuk grafik. Penggambaran atau penulisan program dengan cara ini biasanya dilakukan untuk item program scanning dan untuk menggambarkan sistem program sekuensial. Cara ini juga dapat digunakan sebagai flow chart.

Simbol yang digunakan dalam sistem function chart berupa simbol- simbol gerbang logika seperti pada gambar berikut.

&

00

0 0000

0001

1000

OUT

Gambar 2.30 Function Chart

2.8 Software

PLC Omron dapat diprogram dengan menggunakan software CX-Programmer. Untuk dapat memprogram PLC, maka PC tempat CX Programmer diinstal harus dihubungkan ke CPU Unit PLC dengan menggunakan kabel serial RS-232.

Tahapan penggunaan CX-Programmer:

Apabila kita mengaktifkan software CX-Programmer maka akan memunculkan gambar program seperti di bawah ini.

Gambar 2.31 Tampilan awal program CX-Programmer

Mulailah dengan menu File -> New, sehingga akan dimunculkan kotak dialog sebagai berikut:

Lakukan setting seperti pada gambar di atas, sesuaikan dengan tipe PLC yang akan digunakan. Kemudian diatur komunikasi serial dengan PLC.

Gambar 2.33 Mengatur komunikasi dengan PLC

Gambar 2.34 Kondisi CX Programmer

BAB 3

PERANCANGAN SISTEM

3.1Diagram Blok Rangkaian

Adapun diagram blok dari sistem yang dirancang adalah seperti yang diperlihatkan pada gambar 3.1. berikut ini:

Pada perancangan alat ini digunakan 2 handphone. Handphone yang pertama bertindak sebagai pemancar dan handphone yang kedua sebagai penerima. Pada handphone penerima diaktifkan pengaturan perangkat tambahan yakni handsfree menjadi jawab otomatis. Sehingga apabila handphone pemancar memanggil handphone penerima maka pada handphone penerima akan terjawab secara otomatis, sehingga sinyal yang kita kirimkan melalui handphone pemancar akan sama dengan sinyal yang diterima oleh handphone penerima.

Sinyal dari HP akan diperkuat oleh rangkaian penguat, selanjutkan akan diolah oleh DTMF decoder untuk menghasilkan data biner. 4 bit data biner ini kemudian akan diubah menjadi 16 output yang diolah oleh rangkaian demultiplexer. Driver relay akan mentrigger output dari demultiplexer menjadi tegangan 24 volt untuk data high dan 0 volt untuk data low, hasilnya sebagai input PLC. Input PLC juga berasal dari 7 buah tombol yang merupakan 6 buah tombol password dan sebuah tombol buka manual.

Output PLC dihubungkan ke driver motor untuk mengendalikan pergerakan motor, dimana motor akan menggerakkan pintu. Output PLC juga terhubung ke buzzer, sebagai peringatan kesalahan yang terjadi pada penekanan password.

3.2Rangkaian Power Suplay

Gambar 3.2 Rangkaian Power supplay

Rangkaian ini menggunakan regulator 7805 untuk meregulasi tegangan menjadi 5 volt, regulator 7812 untuk meregulasi tegangan +12 volt dan regulator. 7912 untuk meregulasi tegangan -12 volt. Resistor 100 ohm akan membatasi arus yang mengalir pada regulator 7805, sehingga arus yang mengalir tidak melebihi i = V/R = 24/100 = 0,24 A. Hal ini bertujuan untuk menghindari kerusakan pada regulator 7805. Untuk mensupplay arusnya digunakan transistor TIP32. led digunakan sebagai indikator ada tidaknya tegangan pada power supplay.

3.3 Rangkaian Driver Motor DC

Rangkaian driver motor DC ini berfungsi untuk memutar motor DC yang akan mempengaruhi pintu. Rangkaian driver motor DC ditunjukkan pada gambar berikut:

Rangkaian ini terdiri dari dua buah relay 24 volt. Masing-masing koil relay dihubungkan ke input dan ground. Input relay langsung dihubungkan ke output PLC, sehingga PLC dapat langsung mengendalikan relay. Normally Open (NO) relay dihubungkan ke sumber tegangan positif dan normally close (NC) dihubungkan ke ground.

Dalam kondisi normal, input mendapat tegangan 0 volt dari output PLC, sehingga common relay akan terhubung ke ground, motor tidak berputar. Jika input 1 diberi tegangan 24 volt dan input 2 dihubungkan ke ground, maka relay 1 akan aktif dan common relay 1 akan terhubung ke sumber tegangan positif, sedangkan relay 2 tidak aktif dan common relay 2 akan terhubung ke ground, sehingga motor akan berputar ke satu arah. Demikian sebaliknya.

3.4Rangkaian Tombol

Tombol berfungsi untuk memasukkan password dan sebagai tombol manual buka pintu. Rangkaian tombol ditunjukkan oleh gambar berikut:

Gambar 3.4 Rangkaian Tombol

3.5 Perancangan Rangkaian Penguat

Rangkaian penguat ini berfungsi untuk menguatkan sinyal yang diterima oleh HP (kabel speaker pada handsfree). Karena sinyal yang diterima oleh HP sangat kecil, sehingga dibutuhkan penguat. Rangkaian penguat dapat dilihat pada gambar berikut ini :

Gambar 3.5 Rangkaian Penguat

Komponen utama dari rangkaian ini adalah Op Amp 741, yang merupakan IC penguat. Input rangkaian ini dihubungkan ke kabel headset HP, dan outputnya dihubungkan ke DTMF decoder 9170.

3.6 Perancangan Rangkaian DTMF Dekoder.

Rangkaian ini berfungsi untuk mengubah nada tone yang diterima menjadi 4 bit data biner. Rangkaian DTMF decoder datunjukkan oleh gambar berikut ini :

Komponen utama dari rangkaian ini adalah IC HT9170. IC ini merupakan IC DTMF decoder. IC ini akan merubah tone yang ada pada inputnya menjadi 4 bit data biner. Jika tone yang diterimanya tone 1, maka output dari rangkaian ini adalah 0001, tone yang diterimanya tone 2, maka output dari rangkaian ini adalah 0010, demikian seterusnya.

Input rangkaian ini akan dihubungkan dengan penguat sehingga sinyal (tone) yang berasal dari HP akan diinputkan ke pin 2 dari IC ini.

Output dari rangkaian ini akan dihubungkan ke rangkaian demultiplexer.

3.7 Perancangan Rangkaian Demultiplexer

Komponen utama dari rangkaian ini adalah IC DM74154 (active low). Output dari rangkaian DTMF yang merupakan 4 bit data biner dijadikan sebagai input pada rangkaian demultiplexer ini. Rangkaian Demultiplexer ditunjukkan pada gambar berikut ini:

Gambar 3.7 Demultiplexer

diaktifkan. Pada rangkaian digunakan transistor C945 sehingga output yang berlogika low akan diubah menjadi output berlogika high. Output dari rangkaian ini dihubungkan ke driver relay agar dapat mentrigger tegangan PLC.

3.8Driver Relay

Output Demultiplexer adalah 5 volt, output ini tidak dapat mentrigger PLC, karena itu diperlukan driver relay sebagai antaranya. Rangkaian driver relay ditunjukkan pada gambar berikut ini:

Gambar 3.8 Driver relay

Input rangkaian ini dihubungkan ke output demultiplexer, dimana masing-masing input dihubungkan ke sebuah driver, sehingga pada rangkaian ini terdapat 10 buah driver relay. Output rangkaian ini dihubungkan dengan input PLC.

3.9Rangkaian Buzzer

Gambar 3.9 Rangkaian Buzzer

Input buzzer dihubungkan ke PLC, sehingga apabila output PLC di set 24 volt, maka buzzer akan berbunyi.

3.10 Diagram alir

3.11 Membuat daftar input dan output

Berikut ini merupakan daftar alamat input dan output PLC yang ditunjukkan pada tabel 3.

Tabel 3.1 Daftar alamat masukan PLC

Alamat Keterangan

000 Tombol buka manual 002 Digit 5 hp

003 Digit 6 hp 004 Digit 7 hp 005 Digit 8 hp

006 Digit 1 hp & Tombol Password 1 007 Digit 2 hp & Tombol Password 2 008 Digit 3 hp & Tombol Password 3 009 Digit 4 hp & Tombol Password 4 010 Digit * hp & Tombol Enter 011 Digit # hp & Tombol Reset

Tabel 3.2 Daftar alamat keluaran PLC

Alamat Keterangan

202 Buzzer

201 Motor tutup pintu 200 Motor buka pintu

3.12 Pembuatan ladder diagram

Saat tombol 1 (0.06) terpicu, maka ind benar 1 (2.10) akan terpicu. Tombol 1 merupakan tombol password untuk angka 1 atau merupakan penekanan digit 1 pada tombol hp. Ind benar 1 merupakan indikator saat angka pertama password benar.

Saat ind benar 1 terpicu, yang artinya angka pertama password benar, selanjutnya jika tombol 2 (0.07) terpicu, maka ind benar 2 (2.11) akan terpicu.Tombol 2 merupakan tombol password untuk angka 2 atau merupakan penekanan digit 2 pada tombol hp. Ind benar 2 merupakan indicator saat angka kedua password benar.

Saat ind benar 2 terpicu, yang artinya angka kedua password sudah benar, selanjutnya jika tombol 4 (0.09) terpicu, maka ind benar 3 (2.12) akan terpicu. Tombol 4 merupakan tombol password untuk angka 4 atau merupakan penekanan digit 4 pada tombol hp. Indikator benar 3 merupakan indicator saat angka ketiga password benar.

Saat tombol manual (0.00) terpicu atau ind enter terpicu, maka relay buka pintu akan terpicu dan pintu akan terbuka. Timer akan aktif selama 6 scan, yang artinya lamanya waktu untuk membuka pintu selama 6 scan.

Saat timer buka (TIM001) terpicu, maka ind selang waktu buka (2.09) akan aktif selama timer selang waktu buka (50 scan)

Diagram di atas merupakan diagram untuk melihat kesalahan dalam penekanan kombinasi password .

Diagram di atas merupakan penghitung kesalahan ketika terjadi 1 kali kesalahan dalam memasukan password

Saat kontak salah 1 kali (1.02) terpicu, dan dilanjutkan dengan penekanan tombol yang lain, maka delay timer error 2 (1.03) akan terpicu

Diagram di atas merupakan penghitung kesalahan ketika terjadi 2 kali kesalahan dalam memasukan password

Saat kontak salah 2 kali (1.05) terpicu, dan dilanjutkan dengan penekanan tombol yang lain, maka delay timer error 3 (1.06) akan terpicu

Diagram di atas merupakan penghitung kesalahan ketika terjadi 3 kali kesalahan dalam memasukan password

BAB 4

ANALISA SISTEM

4.1 Pengujian Catu daya

Langkah pengujian :

A. Menghubungkan input catu daya ke tegangan 220 V dari PLN B. Mengukur tegangan keluaran catu daya dengan multimeter digital. C. Mencatat hasil pengujian.

Tabel 4.1 Daftar hasil pengujian catu daya

No Catu Daya (Volt) Masukan Keluaran DC (Volt) 1 24 Volt 220 Volt AC 24,01 Volt DC 2 12 Volt 220 Volt AC 11,9 Volt DC 3 5 Volt 220 Volt AC 5,03 Volt DC 4 -12 Volt 220 Volt AC -12,2 Volt DC

4.2 Pengujian pada motor

Langkah pengujian :

a. Menghubungkan catu daya 5 V dengan motor DC. b. Mencatat arah putaran

c. Menukar kabel catu daya untuk mengganti arah putaran motor dc. d. Mencatat hasil pengujian.

Tabel 4.2 Daftar hasil pengujian Motor

No Arah putaran motor Pintu membuka Pintu menutup

1 Fordward Bekerja -

2 Reverse - bekerja

4.3 Pengujian DTMF decoder, Demultiplexer dan Driver Relay

Langkah pengujian :

A. Menghubungkan rangkaian dengan catu daya B. Menghubungkan input penguat ke kabel headset HP

C. Menghubungkan output DTMF decoder ke masukan demultiplexer dan keluaran demultiplexer ke driver relay.

C. Mencatat hasil pengujian.

Tabel 4.3 Daftar hasil pengujian DTMF dan Demultiplexer

No Tombol hp

Data biner

Tabel 4.3 Daftar hasil pengujian Kondisi Transistor dan Relay

No

Kondisi Keluaran Transistor (Volt) Kondisi Relay Tr

Cara pengoperasiannya adalah sebagai berikut :

a. Hubungkan power suplai 220 VAC dengan benda simulasi b. Tekan saklar power pada posisi ON.

c. Tombol buka manual ditekan

Saat tombol buka manual ditekan, maka pintu akan terbuka, pintu akan terbuka selama selang waktu yang ditentukan, selanjutnya pintu akan tertutup kembali secara otomatis.

d. Tombol password ditekan.

Saat tombol password ditekan, jika yang ditekan password benar (124), maka pintu akan terbuka pintu akan terbuka selama selang waktu yang ditentukan, selanjutnya pintu akan tertutup kembali secara otomatis.

telah terjadi 3 kali kesalahan memasukkan password, maka buzzer akan berbunyi. Buzzer akan tetap berbunyi, sampai tombol reset ditekan.

e. Tombol HP ditekan.

Saat tombol HP ditekan, jika yang ditekan password benar (124), maka pintu akan terbuka pintu akan terbuka selama selang waktu yang ditentukan, selanjutnya pintu akan tertutup kembali secara otomatis.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah melalui proses pengujian, maka pada perancangan pengendalian pintu gerbang otomatis berbasis programmable logic control (PLC) dapat diambil beberapa kesimpulan sebagai berikut:

1. Kombinasi data digital dari DTMF decoder tidak langsung dihubungkan ke masukan PLC tetapi diubah terlebih dahulu menjadi 1 data output dengan menggunakan demultiplexer.

2. Tegangan pada PLC dan tegangan pada rangkaian tidak sama artinya tegangan yang dihasilkan oleh rangkaian demultiplexer sebesar 5 V DC, sementara PLC bekerja pada tegangan 24 V DC sehingga diperlukan relay sebagai perantara. 3. Banyak input PLC menentukan banyaknya kombinasi password yang digunakan.

5.2 Saran

Dalam bagian ini akan diberikan beberapa saran untuk mengembangkan sistem lebih lanjut:

1. Bagi pengguna sistem ini, untuk meningkatkan keamanan ada baiknya jika bisa mengombinasikan tombol password yang lebih variatif dan mudah diingat.

2. Bagi peneliti selanjutnya, hendaknya sistem ini dapat dikembangkan pengaplikasiannya untuk pengamanan sistem yang lain.

DAFTAR PUSTAKA

Bolton, William. 2004. Programmable Logic Control. Edisi Ketiga. Jakarta: Erlangga. Petruzella, Frank D. 2002. Elektronik Industri. Edisi Kedua. Yogyakarta: Andi Offset. Suhendar. 2005. Programmable Logic Control, PLC dalam Dasar- dasar Sistem

Kendali Motor Listrik Induksi. Edisi Pertama. Yogyakarta: Graha Ilmu.

Suryatmo F. 1994. Teknik Digital. Jakarta: Bumi Aksara.