SIFAT FISIS, ANATOMI DAN SIFAT PENGERINGAN

TIGA JENIS KAYU KURANG DIKENAL

DARI KUPANG DAN PAPUA

ELIZA FAUZIAH

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Sifat Fisis, Anatomi dan Sifat Pengeringan Tiga Jenis Kayu Kurang Dikenal dari Kupang dan Papua adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

Eliza Fauziah

ABSTRAK

ELIZA FAUZIAH. Sifat Fisis, Anatomi dan Sifat Pengeringan Tiga Jenis Kayu Kurang Dikenal dari Kupang dan Papua. Dibimbing oleh Dr Ir TRISNA PRIADI M Eng Sc.

Saat ini, kebutuhan kayu di Indonesia semakin meningkat dan tidak dapat dipenuhi oleh pasokan kayu komersial dari hutan alam sehingga perlu menggunakan jenis kayu non-komersial yang kurang dikenal. Untuk memanfaatkan jenis kayu yang kurang dikenal, membutuhkan pemahaman yang baik pada sifat kayu sehingga dapat menghasilkan produk kayu berkualitas. Tujuan dari penelitian ini adalah untuk memaparkan sifat fisis, anatomi dan sifat pengeringan dari beberapa jenis kayu kurang dikenal, seperti kwari (Tetrameles nudiflora), kabesak (Acacia leucophloea) dan timo (Timonius sericeus). Uji sifat fisis meliputi kadar air, berat jenis, dan penyusutan kayu. Struktur anatomi kayu diamati setelah mengiris contoh uji kayu dengan mikrotom pada penampang tangensial, radial dan longitudinal menurut metode IAWA (2008). Uji sifat pengeringan kayu dilakukan dengan mengeringkan contoh uji pada suhu 100 oC sampai berat konstan. Evaluasi cacat permukaan dilakukan pada akhir pengujian berdasarkan metode Terazawa setiap 2 jam.

Kayu dengan kerapatan tinggi (kabesak dan timo) relatif lambat dalam pengeringan dan mudah terjadi cacat daripada kayu kwari. Kayu kwari memiliki berat jenis rendah, pori-pori besar dan frekuensi yang tinggi. Pengeringan kayu kabesak dapat disarankan dengan jadwal pengeringan 45-80 oC dan 90-28%, jadwal pengeringan kayu timo adalah suhu 50-80 oC dan kelembaban 85-30%, sedangkan kayu kwari adalah 60-85 oC dan 82-27%.

Kata Kunci : Sifat pengeringan, jadwal pemgeringan, kwari, kabesak dan timo

ABSTRACT

ELIZA FAUZIAH. The Physical, Anatomical and Drying Properties of Three Lesser Known Wood Species from Kupang and Papua. Supervised by Dr Ir TRISNA PRIADI M Eng Sc.

Nowdays, the need of woods in Indonesia is increasing and can not be fulfilled by commercial woods from natural forests so that needs to use non-commercial woods of lesser known species. To utilize these lesser known species, requires good understanding on the wood properties so that can result in qualified wood products. The objective of the research was to analyze the physical properties, anatomy and drying properties of some lesser known spesies, such as kwari (Tetrameles nudiflora), kabesak (Acacia leucophloea) and timo (Timoneus seriseus) woods. The tests of physical properties included moisture content, specific gravity, and shrinkage. The anatomical structure of wood was observed after slicing wood samples with sliding microtome at tangential, radial and longitudinal surfaces according to IAWA method (2008). The test of wood drying property was done by drying samples at 100 oC until their constant weight. Defects evaluation including surface and end checks were conducted based on Terazawa method every 2 hours.

The high density woods (kabesak and timo) were slower in drying and more vurnerable to defects than kwari wood. Kwari wood had the lowest specific gravity, with large and high frequency of pores. Kabesak wood was sugested to be dried with drying schedule of 45–80 oC of temperatures and 90–28% of humidities. The drying schedule for timo wood was 50–80 oC temperatures and 85–30% of humidities, whereas that for kwari wood were 60–85 oC of temperatures and 82–27% of humidities.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

SIFAT FISIS, ANATOMI DAN SIFAT PENGERINGAN

TIGA JENIS KAYU KURANG DIKENAL

DARI KUPANG DAN PAPUA

ELIZA FAUZIAH

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Sifat Fisis, Anatomi dan Sifat Pengeringan Tiga Jenis Kayu Kurang Dikenal dari Kupang dan Papua

Nama : Eliza Fauziah

NIM : E24090014

Disetujui oleh

Dr Ir Trisna Priadi M Eng Sc Dosen Pembimbing

Diketahui oleh

Prof Dr Ir I Wayan Darmawan M Sc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juli 2012 hingga September 2012 ini dengan judul “Sifat Fisis, Anatomi dan Sifat Pengeringan Tiga Jenis Kayu Kurang Dikenal dari Kupang dan Papua”. Karya tulis ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Fakultas Kehutanan Institut Pertanian Bogor.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Trisna Priadi M Eng Sc selaku pembimbing yang telah banyak memberikan arahan serta masukan dalam penyelesaian penelitian serta penulisan skripsi ini. Ungkapan terima kasih juga penulis sampaikan kepada suami, mama, ibu, dan seluruh keluarga atas segala bantuan dan kasih sayangnya, serta temen-teman Departemen Hasil Hutan atas dukungan dan doanya.

Penulis menyadari bahwa masih terdapat kekurangan dan keterbatasan dalam penulisan karya ilmiah ini. Semoga karya ilmiah ini bermanfaat bagi semua pihak yang membacanya.

Bogor, Desember 2013

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 1

Manfaat Penelitian 1

TINJAUAN PUSTAKA 1

Air dalam Kayu 1

Pengeringan Kayu 2

Cacat dalam Pengeringan Kayu 4

Jadwal Pengeringan Kayu 6

METODOLOGI PENELITIAN 7

Waktu dan Tempat Penelitian 7

Alat dan Bahan 7

Prosedur Pengujian 7

Pengujian Sifat Fisis 7

Pengamatan Struktur Anatomi 8

Pengujian Sifat Dasar Pengeringan 8

HASIL DAN PEMBAHASAN 8 Sifat Fisis Kayu 8 Sifat Anatomi Kayu 10

Sifat Pengeringan Kayu 12

Kecepatan Pengeringan Kayu 12

Sifat Dasar Pengeringan 13

Jadwal Pengeringan 14

SIMPULAN DAN SARAN 16 Simpulan 16

Saran 16

DAFTAR PUSTAKA 16

LAMPIRAN 18

DAFTAR TABEL

1 Sifat fisis kayu kwari, kabesak dan timo 9

2 Perbandingan ciri anatomi ketiga jenis kayu uji 11 3 Sifat pengeringan kayu kwari, kabesak dan timo 13 4 Suhu dan kelembaban pengeringan kayu kwari, kabesak dan timo 14 5 Jadwal pengeringan kayu jenis kwari (T. nudiflora) T10-F4 14 6 Jadwal pengeringan kayu jenis kabesak (A. leucophloea) T4-C2 15 7 Jadwal pengeringan kayu jenis kwari (T. sericeus) T6-A3 15

DAFTAR GAMBAR

1 Cacat bentuk dalam pengeringan 4

2 Kondisi kayu dalam uji garpu 5

3 Cacat retak permukaan dan pecah ujung 5

4 Cacat honeycombing pada papan quartersawn dan flatsawn 5

5 Kayu yang mengalami collapse 6

6 Berat jenis dan susut volume kayu uji 9

7 Kayu kwari, kabesak dan timo 10

8 Struktur anatomi tiga jenis kayu uji 11

9 Kecepatan pengeringan 12

DAFTAR LAMPIRAN

1 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat 18 2 Nilai dan kondisi cacat permukaan, deformasi dan retak dalam 19 3 Suhu dan kelembaban awal dan akhir pengeringan berdasarkan cacat 20 4 Pengaturan suhu pengeringan berdasarkan kadar air kayu 21 5 Hubungan suhu bola kering dan basah dengan kelembaban relatif 22

6 Kadar air awal ketiga jenis kayu uji 23

1

PENDAHULUAN

Latar Belakang

Kebutuhan kayu di Indonesia sangat tinggi dan tidak dapat dipenuhi oleh pasokan kayu komersial dari hutan alam sehingga diperlukan penggunaan kayu-kayu non-komersial yang kurang dikenal. Untuk pengolahan kayu-kayu kurang dikenal tersebut diperlukan pemahaman yang baik dalam sifat dasar dan sifat pengolahannya sehingga dapat dihasilkan produk kayu yang berkualitas. Salah satu syarat penting pengolahan kayu adalah kadar air yang sesuai dengan kondisi penggunaan sehingga dimensi dan bentuk produk kayu tidak berubah dalam pemakaiannya.

Upaya pengeluaran air dari dalam kayu melalui pengeringan perlu mendapat perhatian serius karena sering disertai dengan terjadinya cacat yang merugikan seperti retak, pecah, perubahan bentuk (deformasi/collapse), pewarnaan permukaan, dan lain sebagainya. Hal tersebut dipengaruhi oleh banyak faktor, diantaranya adalah struktur anatomi kayu, porsi kayu remaja, dan berat jenis (Basri et al. 2000). Oleh karena itu dalam pengeringan konvensional diperlukan jadwal pengeringan yang mengatur suhu dan kelembaban pengeringan dalam kilang pengering. Jadwal pengeringan yang lazim digunakan ialah dengan mengatur perubahan suhu dan kelembaban udaranya berdasarkan kadar air kayu yang sedang dikeringkan (Basri et al. 2000).

Tujuan Penelitian

Penelitian ini bertujuan untuk memaparkan sifat fisis, anatomi, dan sifat pengeringan kayu kurang dikenal Acacia leucophloea dan Timonius sericeus

dari Kupang, serta Tetrameles nudiflora dari Papua. Manfaat Penelitian

Hasil penelitian ini sangat diharapkan dapat memberikan informasi sifat dasar dan pengolahan kayu kurang dikenal asal Kupang dan Papua sehingga menjadi alternatif dalam memenuhi kebutuhan industri hasil hutan, selain itu dapat bermanfaat dalam meningkatkan produktivitas dan kualitas produk industri kayu.

TINJAUAN PUSTAKA

Air dalam Kayu

2

Air diserap dari tanah oleh akar dan diangkut melalui batang pohon, oleh karena itu kayu pada batang pohon hidup mengandung banyak air, berkisar antara 60-200% dari berat kering tanur kayu. Perbandingan antara berat air yang ada dalam suatu batang kayu dengan berat kering tanur kayu yang bersangkutan disebut sebagai kadar air kayu. Kadar air kayu merupakan perbandingan antara berat air yang terdapat dalam kayu dengan berat kering tanur kayunya yang telah dikeringkan dengan oven dan dinyatakan dalam persen.

Kadar air kayu sebagai bahan bangunan maupun mebel, harus berada pada kisaran antara 8–14% (Desch 1968, diacu dalam Basri dan Rahmat 2001). Tobing (1988) menjelaskan, saat pohon ditebang, kayu akan segera mengalami penurunan kadar air sebagai akibat dari usaha kayu untuk mencapai keseimbangan dengan kelembaban lingkungan. Air bebas keluar pertama kali dan ketika seluruh air bebas habis, maka kayu mencapai kondisi titik jenuh serat. Pada seluruh jenis kayu, titik jenuh serat berkisar pada kadar air 30 %, hal itu memberikan arti bahwa apabila sepotong kayu telah mencapai kadar air 30 %, maka ruang sel maupun ruang antar sel tidak mengandung air lagi. Kadar air titik jenuh serat penting dalam pengeringan, karena selayaknya dibutuhkan energi panas yang lebih besar untuk menguapkan air terikat, dinding sel tidak menyusut hingga dicapainya titik jenuh serat, perubahan besar terhadap sifat fisis dan mekanis kayu mulai terjadi setelah kadar air titik jenuh serat tercapai.

Pengeringan Kayu

Tujuan pengeringan ialah untuk menjaga stabilitas dimensi kayu dalam penggunaannya. Pengeringan juga dapat mengurangi berat kayu, meningkatkan kekuatan kayu (dengan berkurangnya kadar air dibawah titik jenuh serat), menghindari serangan jamur, mempermudah proses pengerjaan lanjutan, dan mempermudah pemasukan bahan pengawet (Coto 2004).

Kayu remaja merupakan bagian kayu yang terbentuk oleh kambium berumur muda yang memiliki banyak serat spiral dan dinding sel yang tipis. Kayu remaja berpotensi susut arah longitudinal lebih besar dibandingkan bagian kayu lainnya. Cacat yang sering terjadi pada bagian ini adalah deformasi (perubahan bentuk) seperti cacat bungkuk (crook) dan collapse (Bowyer et al. 2007).Menurut (Pandit et al. 2008), jari-jari kayu terdiri dari sel-sel berdinding tipis oleh karena itu relatif lemah terutama jari-jari yang rapat, sehingga bagian ini sering mengalami cacat pengeringan seperti retak permukaan, pecah atau retak dalam. Sifat pengeringan kayu gubal dan kayu teras berbeda yang diakibatkan oleh berat jenisnya yang berbeda. Oleh karena itu penyusutan arah radial dan tangensial kayu sering diikuti oleh deformasi.

3

berserat lurus (Pandit et al. 2008). Tobing (1988) menjelaskan bahwa tekstur kayu yang tidak merata dapat mengakibatkan cacat pada proses pengeringan, terutama berupa retak permukanaan dan pecah.

Penyusutan adalah penurunan dimensi kayu akibat keluarnya air terikat dari dinding sel. Faktor-faktor sifat kayu yang berpengaruh terhadap penyusutan kayu antara lain: kadar air, kerapatan, struktur/anatomi kayu, kadar ekstraktif, kandungan/ komposisi bahan penyusun kimia (Tsoumis 1991). Kelembaban relatif merupakan penentu kapasitas pengeringan. Rendahnya nilai kelembaban relatif mengakibatkan semakin tingginya air yang dapat ditampung udara yang diuapkan dari dalam kayu, sehingga kadar air kayu dapat semakin rendah.

Sirkulasi udara berperan sebagai pembawa panas ke kayu yang diperlukan untuk menguapkan air dari dalam kayu dan memindahkan uap air di sekitar kayu. Kecepatan angin yang cukup dan keseragaman sirkulasi udara di sekitar kayu yang sedang dikeringkan sangat penting agar pengeringan kayu cepat dan merata. Metode pengeringan kayu secara umum terbagi menjadi dua, yaitu metode pengeringan alami dan pengeringan buatan. Pengeringan alami sering disebut juga pengeringan udara. Pengeringan alami dilakukan dengan menumpuk kayu menurut susunan tertentu dan membiarkan tumpukan itu beberapa lama di lapangan pada kondisi terbuka ataupun di bawah naungan (Budianto 1996).

Tobing (1988) menerangkan bahwa terdapat beberapa gaya yang mempengaruhi pergerakan air secara simultan. Beberapa gaya tersebut antara lain ialah gaya kapiler yang menyebabkan air bebas bergerak dari lumen, melalui noktah dan membran sel. Gaya ini berhenti ketika kayu mencapai kadar air di bawah titik jenuh serat. Perbedaan tekanan uap air menyebabkan uap air bergerak dari lumen, melalui noktah, membran noktah dan ruang antar sel. Gerakan ini efektif pada temperatur tinggi dan pada kayu dengan berat jenis rendah. Perbedaan kadar air menyebabkan air bergerak melalui dinding sel. Gerakan ini penting pada pengeringan kayu dengan temperatur rendah. Budianto (1996) menerangkan, bahwa mekanisme keluarnya air dari dalam kayu dipengaruhi oleh permeabilitas kayu, proses difusi dan penguapan. Difusi ini dialami uap air dan air terikat dalam kayu.

4

Cacat dalam Pengeringan Kayu

Kayu diameter kecil atau kayu muda memiliki kelemahan antara lain ialah cukup banyak mengandung serat spiral, rasio penyusutan tengensial/radial yang besar, dinding sel relatif tipis dengan sudut mikrofibril dalam dinding sel yang besar sehingga penyusutan longitudinalnya besar. Kondisi tersebut menyebabkan sortimen dari kayu diameter kecil cenderung berubah bentuk (warping), dan atau collapse pada saat dikeringkan (Walker 2007).

Menurut Walker (2007), terdapat beberapa cacat kayu yang sering terjadi dalam proses pengeringan diantaranya adalah perubahan warna yang dapat terjadi karena serangan jamur pewarna terutama pada kayu segar, hal ini dapat ditangani dengan meminimalisir waktu antara penebangan dengan pengolahan. Penumpukan kayu perlu dilakukan secepatnya agar permukaannya cepat mengering dan mencapai kadar air kurang dari 20%. Pewarnaan pada kayu hasil pengeringan dapat juga terjadi oleh ganjal yang digunakan, serta bahan-bahan dalam ruang pengering yang mengalami kondensasi seperti karat pada besi.

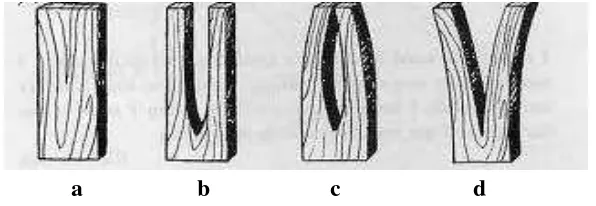

Cacat bentuk pada umumnya terjadi akibat perbedaan susut pada arah radial dan tangensial (Walker 2007). Terjadinya cacat bentuk ini dapat juga disebabkan kesalahan dalam pemilihan jadwal pengeringan serta proses penumpukan kayu yang tidak benar. Beberapa jenis perubahan bentuk yang sering dijumpai dapat dilihat pada Gambar 1, 2, dan 3 (Tsoumis 1991).

Sumber : Tsoumis (1991)

Gambar 1 Cacat bentuk dalam pengeringan: (a) memangkuk (cuping) (b) membusur (bowing) (c) memuntir (twisting) (d) diamonding

(e) membungkuk (crooking)

(e) Crooking

(d) Diamonding (c) Twisting

5

Case hardening merupakan tegangan sisa yang terjadi di permukaan kayu. Cacat ini tampak pada waktu pengerjaan kayu dan sangat mengganggu pada saat kayu akan diserut atau dipotong. Untuk mengetahui ada tidaknya cacat jenis ini dapat dilakukan uji garpu (Gambar 2) pada kayu (Walker 2007).

a b c d

Sumber : Walker (2007)

Gambar 2 Kondisi kayu dalam uji garpu: (a) kondisi awal kayu; (b) tidak terjadi

case hardening; (c) terjadi case hardening (d) reverse case hardening

Retak pada kayu dapat dibagi menjadi beberapa macam, yaitu retak permukan (surface check) dan retak ujung (end check) dan retak dalam (honey comb). Menurut Tsoumis (1991), retak diakibatkan perubahan dimensi yang tidak sama antara permukaan kayu dengan bagian dalamnya. Retak pada umumnya terjadi pada sepanjang jari-jari karena merupakan bagian terlemah pada kayu.

Sumber : Tsoumis (1991)

Gambar 3 Cacat retak permukaan (a) dan cacat pecah ujung (b)

Retak dalam dapat disebabkan oleh retak permukaan yang berkelanjutan atau karena besarnya tegangan tegak lurus serat melebihi kekuatan kayu tersebut. Cara untuk menghindari terjadinya cacat ini adalah dengan memberikan kelembaban udara yang tinggi pada permulaan pengeringan dengan suhu yang tidak terlalu tinggi (Walker 2007).

(a) (b)

Sumber : Walker (2007)

Gambar 4 Cacat honeycombing pada papan quartersawn (a) dan pada papan

6

Apabila kadar air kayu cukup tinggi, rongga sel penuh berisi air, dan terjadi proses pengeringan yang sangat cepat, air bebas akan bergerak dari dalam rongga sel kayu keluar melalui kapiler yang berakibat tegangan vakum pada

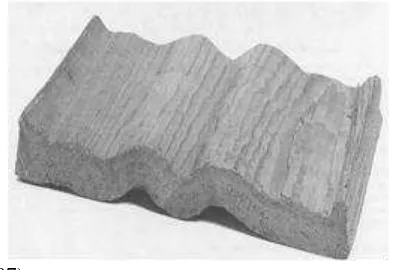

lumen sehingga dinding sel mengalami collapse. Collapse terjadi pada kayu ketika tegangan kapiler di rongga sel melebihi keteguhan tekan tegak lurus serat (Walker 2007).

Sumber : Walker (2007)

Gambar 5 Kayu yang mengalami collapse

Tsoumis (1991) menyatakan bahwa collapse merupakan penyusutan sel yang sangat parah sehingga permukaan papan tampak berkerut (Gambar 5). Agar cacat collapse dapat dihindari, maka kayu yang rawan collapse perlu mendapatkan pengeringan pendahuluan (predrying) dengan suhu rendah selama beberapa hari atau dilakukan pengeringan alami dalam beberapa minggu. Selain itu terdapat beberapa cara yang menjelaskan pencegahan terjadinya collapse, antara lain mengganti air yang berada dalam kayu dengan cairan lain yang mempunyai tegangan permukaan yang lebih rendah dari air, seperti metanol dan etanol, sehingga tegangan cairan yang terbentuk lebih kecil. Namun usaha ini masih terlalu mahal untuk diterapkan walaupun usaha ini berhasil mencegah

collapse (Siau 1984). Usaha yang cukup efektif dan efisien untuk mencegah

collapse adalah dengan menggunakan kondisi awal pengeringan yang lunak, karena suhu yang tinggi dan kondisi pengeringan yang terlalu keras pada awal pengeringan merupakan penyebab utama sel collapse.

Jadwal Pengeringan Kayu

7

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Proses pelaksanaan penelitian ini di Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor dan Labarotorium Anatomi Pusat Teknologi Pengolahan Hasil Hutan Bogor. Penelitian ini dilakukan mulai bulan Juli hingga bulan September 2012 dan bulan Mei hingga bulan Juni 2013.

Alat dan Bahan

Perlatan yang digunakan dalam penelitian ini berupa timbangan, kaliper, oven, mikroskop, desikator dan alat tulis. Adapun bahan yang digunakan adalah kayu kwari (T. nudiflora) dari Papua, kayu kabesak (A. leucophloea) dan kayu timo (T. sericeus) yang berasal dari Kupang.

Prosedur Pengujian

Pengujian Sifat Fisis

Pengujian sifat fisis meliputi penentuan berat jenis (BS: 737-1957) dan susut volume dengan ukuran contoh uji 2 cm x 2 cm x 2 cm. Volume awal contoh uji ditentukan menggunakan metode archimedes, yaitu dengan cara contoh uji ditenggelamkan sedikit di bawah permukaan air dalam bejana kaca, sehingga terbaca perubahan berat pada timbangan yang dikonversi ke ukuran volume kayu (Va, volume awal). Selanjutnya contoh uji kayu tersebut dioven pada suhu 103±2 °C hingga beratnya konstan. Contoh uji selanjutnya ditimbang untuk memperoleh berat kering tanur (BKT) dan diukur kembali volumenya (Vt). Dengan demikian, susut volume dan berat jenis dapat ditentukan menggunakan rumus sebagai berikut :

Keterangan:

SV : Susut volume kayu (%) Va : Volume awal kayu (cm3) Vt : Volume kering kayu (cm3)

⁄

Keterangan:

BJ : Berat jenis

BKT : Berat kering tanur (gram) Va : Volume awal (cm3)

8

Pengamatan Struktur Anatomi

Beberapa contoh uji berukuran 2 cm x 2 cm x 5 cm untuk pembuatan slide mikrotom bidang lintang, radial dan tangensial disayat dengan ketebalan 12-20 µm. Pembuatan slide mikrotom menggunakan pisau Spencer. Namun sebelum penyayatan kayu direbus supaya lunak. Sayatan direndam dalam alkohol 50% dan dilanjutkan perendaman dalam alkohol 30%, 20%, 10% dan akuades. Lalu sayatan diwarnai safranin 2% dan disimpan selama 6-8 jam. Safranin dibuang dan diganti berturut-turut dengan rendaman alkohol 30%, 50%, 70%, 90%, 100% dan silol. Sayatan dipindah ke gelas obyek dan diberi kanada balsam dan ditutup dengan gelas penutup. Slide mikrotom dikeringkan dengan slide warmer

beberapa saat pada suhu 40-50 oC. Pengamatan struktur anatomi kayu dilakukan dengan mikroskop cahaya dengan pembesaran 25x.

Pengujian Sifat Dasar Pengeringan

Contoh uji kayu bebas cacat berukuran 20 cm x 10 cm x 2.5 cm dengan delapan kali pengulangan dikeringkan di dalam oven pada suhu 100 oC hingga mencapai kadar air kering tanur. Evaluasi cacat yang terjadi yaitu, retak ujung dan retak permukaan dilakukan tiap dua jam selama pengeringan tersebut sampai terjadi kerusakan maksimum berdasarkan metode Terazawa (1965). Ketika kayu mencapai kondisi kering tanur, dilakukan pengamatan deformasi (perubahan bentuk) dan retak dalam kayu. Penilaian sifat pengeringan kayu didasarkan pada nilai tertinggi dari ketiga jenis cacat tersebut. Semakin tinggi nilai cacat yang terjadi pada contoh uji kayu semakin sulit pengeringannya. Berdasarkan nilai cacat tertinggi tersebut disusun jadwal pengeringan dasar untuk setiap jenis kayu, yaitu berupa suhu awal dan akhir serta kelembaban awal dan akhir sehingga kayu tersebut dapat dikeringkan secara optimal. Perubahan suhu dan kelembaban untuk setiap perubahan kadar air kayu selama pengeringan untuk setiap jenis kayu mengacu pada jadwal pengeringan Forest Product Laboratory (FPL) Madison (Torgeson, 1951 dalam Basri et al. 2000).

HASIL DAN PEMBAHASAN

Sifat Fisis Kayu

9

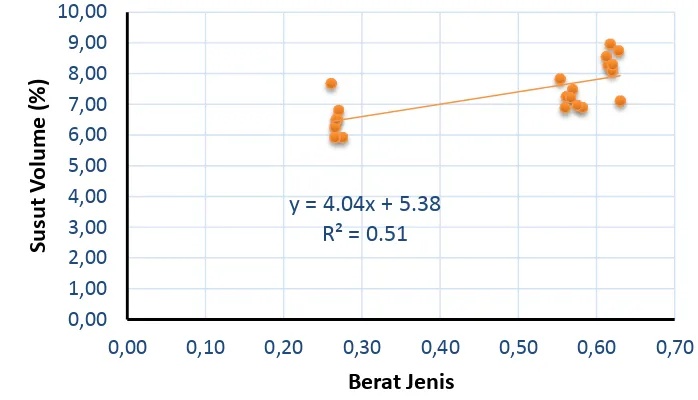

Tabel 1 Sifat fisis kayu kwari, kabesak, dan timo Jenis Kayu Kadar Air diungkapkan Bramhall dan Wellwood (1976) yang menyatakan bahwa tingginya berat jenis menyebabkan susut volume kayu yang besar dan cenderung memerlukan waktu yang lebih lama dalam proses pengeringan karena kayu yang memiliki berat jenis tinggi memiliki dinding sel kayu yang tebal.

Gambar 6 Berat jenis dan susut volume kayu uji

Kayu timo dan kayu kabesak yang berat jenisnya lebih tinggi dari pada kayu kwari, memiliki kelas kuat yang tinggi (II) dan (III), sedangkan kayu kwari termasuk kelas kuat (V). Semakin tinggi berat jenis kayu maka semakin baik kelas kuatnya. Menurut Walker (2007), sifat pengeringan kayu juga dipengaruhi oleh sifat fisisnya. Berat jenis merupakan suatu indikator yang dapat digunakan untuk menduga mudah atau tidaknya suatu kayu dikeringkan. Kayu yang memiliki berat jenis tinggi pada umumnya mempunyai sifat pengeringan yang lebih lambat serta kemungkinan mengalami cacat yang lebih besar dibandingkan kayu yang berat jenisnya rendah.

y = 4.04x + 5.38

0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70

10

Sifat Anatomi Kayu

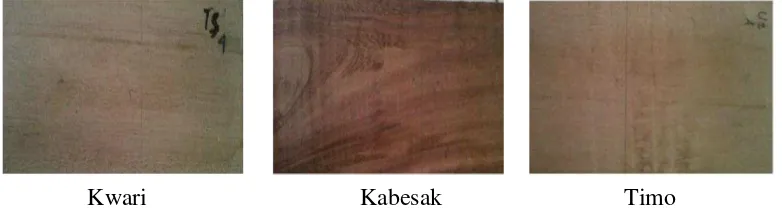

Ketiga jenis kayu yang diuji memiliki penampilan yang menarik termasuk kayu kabesak yang memiliki garis lingkar tumbuh yang jelas. Adapun tekstur kwari adalah yang paling kasar, sedangkan tekstur kayu timo dan kabesak relatif halus. Kayu kabesak memiliki bau yang khas, yaitu bau seperti kemenyan sedangkan kayu timo dan kwari tidak memiliki bau yang khas. Selain itu warna pada kayu kabesak merah kecokelatan, sedangkan warna kayu kwari dan timo yaitu putih kekuningan. Serat pada tiga jenis kayu uji memiliki serat yang lurus.

Kwari Kabesak Timo

Gambar 7 Kayu kwari, kabesak dan timo

11

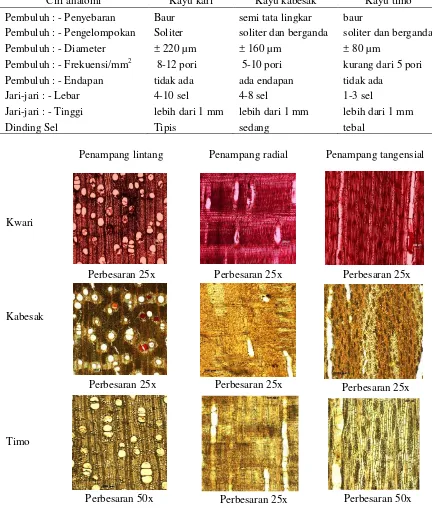

Table 2 Perbandingan ciri anatomi ketiga jenis kayu uji

Ciri anatomi Kayu kari Kayu kabesak Kayu timo

Pembuluh : - Penyebaran Baur semi tata lingkar baur

Pembuluh : - Pengelompokan Soliter soliter dan berganda soliter dan berganda

Pembuluh : - Diameter ± 220 µm ± 160 µm ± 80 µm

Pembuluh : - Frekuensi/mm2 8-12 pori 5-10 pori kurang dari 5 pori

Pembuluh : - Endapan tidak ada ada endapan tidak ada

Jari-jari : - Lebar 4-10 sel 4-8 sel 1-3 sel

Jari-jari : - Tinggi lebih dari 1 mm lebih dari 1 mm lebih dari 1 mm

Dinding Sel Tipis sedang tebal

Penampang lintang Penampang radial Penampang tangensial

Kwari

Kabesak

Timo

Gambar 8 Struktur anatomi tiga jenis kayu uji

Perbesaran 25x Perbesaran 25x

Perbesaran 50x Perbesaran 25x Perbesaran 25x

Perbesaran 25x

Perbesaran 25x

12

Sifat Pengeringan Kayu

Kecepatan Pengeringan

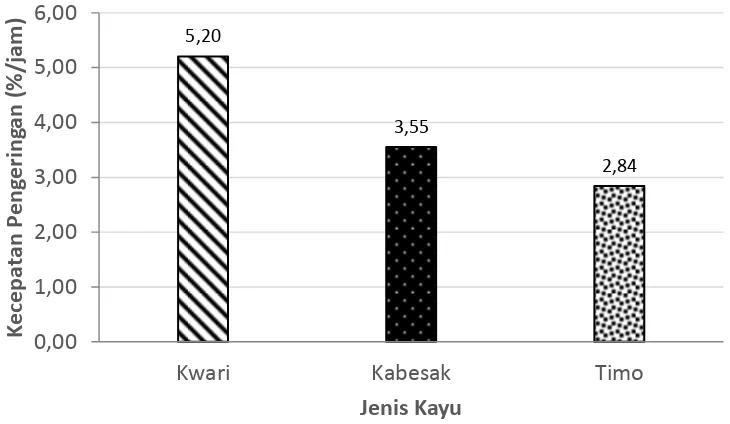

Hasil penelitian sifat pengeringan menunjukan bahwa kayu kwari lebih cepat dikeringkan dibanding kayu kabesak dan timo (Gambar 9). Kecepatan pengeringan kayu yang tinggi pada umumnya didukung oleh sifat struktur kayu, seperti dinding sel kayu yang tipis, ukuran pori yang besar serta tidak adanya hambatan berupa tylosis dan zat amorf. Kecepatan pengeringan merupakan indikator yang menentukan kesulitan kayu untuk dikeringkan. Hal ini terkait waktu yang dibutuhkan untuk melepaskan air dari dalam kayu. Proses pengeringan kayu dipengaruhi oleh sifat-sifat kayu dan lingkungan pengeringan. Sifat kayu yang berpengaruh terhadap proses pengeringan adalah struktur anatomi, diantaranya adalahkayu gubal merupakan bagian dalam batang pohon yang terdiri dari bagian xylem yang masih hidup dan berfungsi sebagai penyalur cairan dan menyimpan cadangan makanan. Bagian kayu gubal cenderung basah dan lebih mudah dikeringkan. Sedangkan pada kayu teras seluruh proses fisiologi sudah tidak dapat berfungsi sebagaimana mestinya dan banyak mengandung zat ekstraktif sehingga permeabilitas kayu menurun sehingga sulit dikeringkan dan mudah mengalami cacat pengeringan (Pandit et al. 2008).

Gambar 9 Kecepatan pengeringan

Kayu kwari memiliki berat jenis terendah (0.27) dibandingkan kayu lainnya. Berat jenis yang rendah identik dengan dinding sel kayu yang tipis. Tipisnya dinding sel tersebut memudahkan proses keluarnya air dari dalam rongga sel kayu. Selain itu tidak terdapat endapan tylosis dan zat amorf didalam kayu kwari, sehingga proses pengeluaran air dari dalam kayu ini relatif lancar dan paling cepat keringnya (5.20%/jam).

13

kayu yang harus dilewati air cukup banyak. Sel-sel pori pada kayu timo juga memiliki diameter pembuluh yang kecil yaitu kurang lebih 80 µm dan lebar jari-jari yaitu 1-3 sel. Kayu kabesak memiliki kecepatan pengeringan relatif lambat juga (3.55%/jam), hal ini karena berat jenisnya relatif tinggi yaitu 0.57 yang berarti memiliki dinding sel cukup tebal. Lebar jari-jari pada umumnya yaitu 4-8 sel dan sel-sel pori kayu kabesak banyak mengandung tylosis.

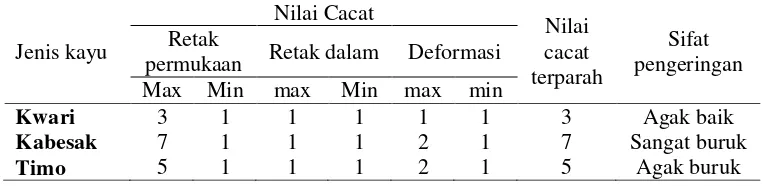

Sifat Dasar Pengeringan

Hasil pengujian sifat dasar pengeringan menggunakan metode Terazawa (1965) pada Tabel 3 menunjukkan kayu timo dan kabesak lebih sulit dikeringkan dari pada kayu kwari.

Tabel 3 Sifat pengeringan kayu kwari, kabesak dan timo

Jenis kayu

permukaan Retak dalam Deformasi Max Min max Min max min

Kwari 3 1 1 1 1 1 3 Agak baik

Kabesak 7 1 1 1 2 1 7 Sangat buruk

Timo 5 1 1 1 2 1 5 Agak buruk

14

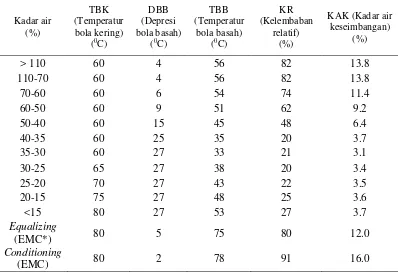

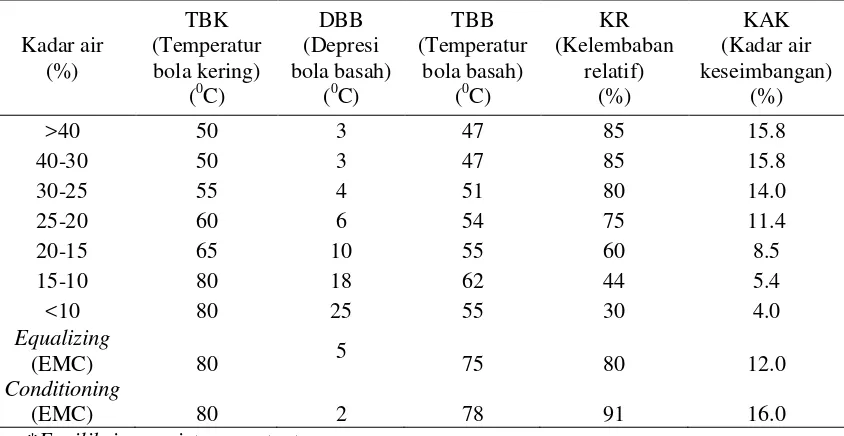

Jadwal Pengeringan

Berdasarkan hasil data pengeringan diperoleh bahwa jadwal pengeringan dasar untuk ketiga jenis kayu yaitu kayu kwari, kabesak dan timo ditentukan oleh masalah retak permukaan sebagai cacat terparah. Oleh karena itu suhu dan kelembaban relatif untuk ketiga kayu tersebut dapat dilihat pada Tabel 4.

Tabel 4 Suhu dan kelembaban pengeringan kayu kwari, kabesak, dan timo

Jenis

Merujuk pada jadwal pengeringan Forest Product Laboratory (FPL) Madison (Torgeson 1951 dalam Basri et al. 2000), dari uji jadwal pengeringan yang dihasilkan maka ketiga jenis kayu memiliki jadwal pengeringan masing-masing yaitu untuk kayu kwari, kabesak dan timo secara berurutan berdasarkan pada Tabel 5, 6 dan 7.

Tabel 5 Jadwal pengeringan kayu jenis kwari (T. nudiflora) T10-F4

15

Tabel 6 Jadwal pengeringan kayu jenis kabesak (A. leucophloea) T4-C2

Kadar air

Tabel 7 Jadwal pengeringan kayu jenis timo (T. sericeus) T6-A3

16

SIMPULAN DAN SARAN

Simpulan

Kayu timo dan kabesak memiliki berat jenis yang cukup tinggi (0.63 dan 0.57) sedangkan kayu kwari berat jenisnya rendah (0.27). Cacat yang banyak terjadi pada ketiga jenis kayu uji adalah retak permukaan. Retak permukaan terparah yaitu pada kayu kabesak sehingga tergolong sifat pengeringannya sangat buruk, sedangkan kayu timo dan kwari memiliki sifat pengeringan agak buruk dan agak baik. Kayu timo dan kabesak mengering lebih lambat dibandingkan kayu kwari yang memiliki berat jenis paling rendah dan pori relatif besar dengan frekuensi yang tinggi (8-12 pori per mm2).

Kayu kabesak dapat dikeringkan dengan jadwal pengeringan pada suhu

Penelitian selanjutnya perlu dilakukan uji efektivitas perlakuan pendahuluan (steaming) terhadap perbaikan sifat pengeringan ketiga jenis kayu uji. Pengujian sifat pengerjaan dan finishing dari kayu tersebut juga diperlukan untuk mendukung produk kayu yang berkualitas tinggi.

DAFTAR PUSTAKA

Basri E. 1990. Bagan Pengeringan Beberapa Jenis Kayu Hutan. Jurnal Penelitian Hasil Hutan 6 (7): 447-451. Bogor: Pusat Penelitian dan Pengembangan Third International Wood Science Symposium, November 1-2, 2000 in Kyoto Japan. Pp 43-48.

Basri E dan Martawijaya. 2005. Jadwal Pengringan Dasar Kayu Indonesia. Jurnal Peneitian Hasil Hutan Vol. 23 No. 1. Bogor: Pusat Penelitian dan Pengembangan Hutan.

Bramhall dan Wellwood. 1976. Kiln Drying of Western Canadian Lumber. Canadian Forstry Servic. British Columbia: Western Forest Product Laboratory Vancouver.

Budianto AD. 1996. Sistem Pengeringan Kayu. Semarang. Kanisius.

17

Bowyer JL, Shmulsky R, Haygreen JG. 2007. Forest Products and Wood Science An Introduction Fifth Edition. Ames IOWA (USA): Blackwell Publishing.

Hadi YS. 1987. Cacat Collapse Pada Pengeringan Kayu. Bogor: Buletin Jurusan Teknologi Hasil Hutan Vol. I No.2

IAWA. 2008. Identifikasi Kayu: Ciri Mikroskopis untuk Identifikasi Kayu Daun Lebar. Bogor (ID): Pusat Penelitian dan Pengembangan Hasil Hutan.

Pandit IKN, Kurniawan D. 2008. Struktur Kayu Sebagai Bahan Baku dan Ciri Diagnostik Kayu Perdagangan Indonesia. Bogor: Institut Pertanian Bogor. Rasmussen (1961), He dan Lin (1989) diacu dalam Martawijaya dan Barly. 1995.

Sifat dan Kegunaan Kayu. Bogor: Ekspose Hasil Hutan Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan.

Rasmussen EF . 1961. Dry Kiln Operator’s Manual. Forest Products Laboratory Forest Service. New York (US): Departement Of Agriculture. Siau. 1984. Transport Processes in Wood. New York : Springer-Verlag

Terrazawa S. 1965. An Easy Methods for the Determination of Wood Drying Schedule. Wood Industry 20 (5), Wood Technological Associaton of Japan.

Tobing TL. 1988. Sifat-sifat Kayu Sehubungan dengan Pengeringan. Bogor: Departemen Kehutanan, Pusat Penelitian dan Pengembangan Hasil Hutan. Tsoumis GT. 1991. Science and Technology of Wood : Structure, Properties

and Utilization. New York (US): Van Nostrand Reinhold.

18

Lampiran 1 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat

C

si Selisih ukuran tebal (mm) Klasifikasi Sifat Pengeringan

0 – 0.3 1 Sangat baik

m Jumlah cacat pecah dalam Klasifikasi Sifat Pengeringan

0 1 Sangat baik

1 besar/ 2 kecil 2 Baik

2 besar/ 4 - 5 kecil 3 Agak baik

4 besar/ 7 - 9 kecil 4 Sedang

6 – 8 besar/ 15 kecil 5 Buruk

17 besar/ banyak kecil 6 Sangat buruk

19

Lampiran 2 Nilai dan kondisi cacat permukaan, deformasi dan retak dalam

1

7

5

2

3 8

4 6

a

b c

Keterangan gambar:

a. Nilai dan kondisi cacat permukaan b. Nilai dan kondisi cacat deformasi c. Nilai dan kondisi cacat retak dalam

Sumber : Terrazawa (1965)

1 2 3

20

Lampiran 3 Suhu dan kelembaban awal dan akhir pengeringan berdasarkan cacat Jenis cacat

Variety of defect

Suhu oC dan kelembaban, %

temperatureoC

Tingkat cacat (defect degree)

1 2 3 4 5 6 7 8

I. Retak/ pecah permukaan

Surfacecheck

Suhu awal oC 70 65 60 55 50 50 45 45

Kelembaban awal, % 75 78 82 83 85 90 90 90

Suhu akhir oC 95 90 85 80 80 80 80 80

Kelembaban akhir, % 29 29 27 30 30 28 28 28

II.Deformasi

deformation

Suhu awal oC 70 65 60 50 50 50 45 45

Kelembaban awal, % 75 75 82 81 81 85 85 89

Suhu akhir oC 95 90 80 80 75 75 70 70

Kelembaban akhir, % 29 29 25 27 28 27 27 27

III.Retak/ pecah dalam

honeycomb

Suhu awal oC 70 55 50 50 45 45 - -

Kelembaban awal, % 75 81 80 85 83 89 - -

Suhu akhir oC 95 80 75 70 70 70 - -

Kelembaban akhir, % 29 27 25 27 27 27 - -

Sumber : Terrazawa (1965)

21

Lampiran 4 Pengaturan suhu pengeringan berdasarkan kadar air kayu

KA pada tahap awal

Temperatur (oC) Dry Bulb

T-1 T-2 T-3 T-4 T-5 T-6 T-7 T-8 T-9 T-10 T-11 T-12 T-13 T-14

Initial-30 38 40 45 45 50 50 55 55 60 60 65 70 75 80

30-25 42 45 50 50 55 55 60 60 65 65 70 75 80 90

25-20 42 50 55 55 60 60 65 65 70 70 70 75 80 90

20-15 45 55 60 60 65 65 70 70 70 75 80 80 90 95

<15 50 65 70 80 70 80 70 80 70 80 80 80 90 95

Initial M.Cand It Variation (%)

Wet bulb depresion (oC)

A B C D E F

40 50 60 75 90 110 1 2 3 4 5 6 7 8

40 30 50 35 60 40 75 50 90 60 110 70 1,5 2 3 4 6 8 11 15

30 25 35 30 40 35 50 40 60 50 70 60 2 3 4 6 8 12 18 20

25 20 30 25 35 30 40 35 50 40 60 50 3 5 6 9 12 18 25 30

20 15 25 20 30 25 35 30 40 35 50 40 5 8 10 15 20 25 30 30

15 10 20 15 25 20 30 25 35 30 40 35 12 18 18 25 30 30 30 30

10 15 20 25 30 35 25 26 27 26 30 30 30 30

Sumber : Torgeson (1951)

24

Lampiran 5 Hubungan suhu bola kering dan bola basah dengan kelembaban relatif

Suhu Bola Kering (0C) Sumber : Torgeson (1951)

25 Lampiran 6 Kadar air awal ketiga jenis kayu uji Kadar Air Awal Kayu T. nudiflora

Kadar Air Awal Kayu A. leucophloea

Kode Kayu Berat Awal

Kadar Air Awal Kayu T. sericeus

26

Lampiran 7 Sifat fisis ketiga jenis kayu uji

Jenis kayu Contoh uji Berat awal (gram)

Berat akhir

(gram) Volume Awal Volume oven Berat Jenis Susut Volume (%)

Tetrameles nudiflora

TS1 4.04 2.39 8.92 8.34 0.27 6.50

TS2 3.82 2.29 8.64 8.10 0.27 6.25

TS3 3.35 2.38 8.81 8.21 0.27 6.81

TS4 3.54 2.27 8.72 8.05 0.26 7.68

Rata-rata 0.27 6.81

Acacia leucophloea

AT1 6.34 4.55 7.92 6.97 0.57 11.95

AT4 5.36 4.31 7.79 7.18 0.55 7.83

AU1 5.95 4.29 7.66 6.74 0.56 12.01

AU4 5.47 4.14 6.40 5.89 0.65 7.96

Rata-rata 0.58 9.95

Timoneus seriseus

BT1 6.02 4.81 7.76 6.95 0.62 10.43

BT4 7.63 5.87 7.73 7.21 0.76 6.72

BX1 5.92 4.89 7.92 7.18 0.62 9.34

BX4 5.19 4.98 8.14 7.69 0.61 5.52

Rata-rata 0.65 8.00

27

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta 12 Januari 1991 sebagai anak pertama dari dua bersaudara pasangan Hasan Djuaeni dan Juharsih. Pada tahun 2009 penulis lulus dari SMAN 72 Kelapa Gading Jakarta dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Saringan Masuk IPB (USMI). Penulis memilih Program Studi Teknologi Hasil Hutan pada Bagian Teknologi Pengembangan Mutu Kayu Departemen Hasil Hutan, Fakultas Kehutanan, IPB Bogor.

Selama menuntut ilmu di IPB, penulis aktif pada berbagai organisasi kemahasiswaan, antara lain Unit Kegiatan Mahasiswa Himasiltan (Himpunan Profesi Mahasiswa Hasil Hutan) Teknologi Pengembangan Mutu Kayu sebagai anggota (2011-2012), Paskibra IPB (2009-2010), Lembaga Dakwah Kampus Al-Hurriyyah IPB sebagai koordinator Departemen Keputrian (2011-2012), Dewan Perwakilan Mahasiswa KM IPB sebagai bendahara II dan perwakilan mahasiswa Majelis Wali Amanat (2009-2010). Penulis telah mengikuti beberapa penulisan karya ilmiah seperti PKM Kewirausahaan dan Paper Internasional di University Kyoto-Japan. Penulis telah mengikuti beberapa kegiatan peraktek lapang, antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) pada tahun 2011 di jalur Sancang Timur-Papandayan, Jawa Barat dan Praktek Pengelolaan Hutan (PPH) pada tahun 2012 di Gunung Walat, Sukabumi. Penulis juga telah melaksanakan Praktek Kerja Lapang (PKL) di CV. Omocha Toys, Bogor. Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan skripsi dengan judul “Sifat Fisis, Anatomi, dan Sifat Pengeringan Tiga Jenis Kayu Kurang Dikenal dari Kupang dan Papua” yang di bimbing oleh Dr Ir Trisna Priadi M Eng Sc.