" C;';J;,,,,fNI/lilUh,";'ja

Q9f1ki

r';f'1f!,s'Y

JIIN1;Y#1'tIi

kU4'N'" m<'1I11'nlli'a<kan a"mana/: txl'uda

;YO""!!

Ilm/,akmell{}J'(?71al1;YU' riaN

(.t/takla IJU""dr.t/tkU41

hU/Cl.t'I'lla-}"I. dirolh'Fa 'lJ'laJU.[<Jf4 JlI/Ul;!fU ka1J'lN, mendrIjtk(Mrie"!l'Nl

(ult/.

C);"4lL"nr"711l'1"or:1It,A

D';PffffT

IJlfw,kl'ii'''''FJcN'lM

;ya,,!!

jeim:k-6aikll/jlL

ォ\ェエ。イゥ。BュセlB@c:'1/£ait

QCfJW07

oltaJa

,Q11'a/ta

ofleltj,at'"

rge.:ilMiI!l'Lh,Jl;YU

SKRII'SI

AI'LlKASI TEKNIK PENGENDALIAN I\IUTU STATISTIKAL

PADA PROSES PENGOLAHAN SIRUP GLlJKOSA

STCDI KASUS DI [,T RAYA SUGARINDO INTI TASIKi\IALAYA

Lia Syarifah

F 31.0402

1998

Jl;RUSAN TEKNOLOGI I'A,\;GAN DAN GIZI

FAKULTAS TEKNOLOGII'ERTA'\;IAN

INSTITUT PERTANIAN BOGOR

Lia Syarifah, F 31.0402. Aplikasi Teknik Pengendalian Mutu Statistikal Pad a

Proses Pengolaban Sirup Glukosa Studi Kasus di PT Raya Sugarindo Inti

Tasikmalaya.

Di bawah bimbingan : If. H. Darwin Kadarisman, MS dan

Ir. Tjahja Muhandri.

R1NGKASAN

Parameter mutu utama sirup glukosa di PT Raya Sugarindo Inti Tasikmalaya

adalah pH, °Brix, warna dan

Dextrose Equivalent

(DE). Kurangnya pengendalian

proses menyebabkan parameter mutu tersebut beragam dan sering menyimpang dari

batas spesifikasi sehingga harus dilakukan reproduksi.

Metodologi yang digunakan pada penelitian masalah khusus ini adalah studi

pustaka, observasi Japang, pengumpulan data dan analisa data. Teknik pengendalian

mutu statistikal yang digunakan adalah analisa histogram dan bagan kendali

(control

chart).

Sedangkan untuk mengetahui faktor-faktor yang berpengaruh pada

keragaman parameter mutu tersebut digunakan diagram sebab akibat dan

brainstorming.

Hasil analisa

brainstorming

dan diagram sebab akibat menunjukkan bahwa

faktor-faktor yang berpengaruh pada keragaman mutu utama sirup glukosa adalah

metoda, material, mesiniperalatan dan pekerja.

Analisa histogram dan bagan kendali menunjukkan bahwa parameter mutu

APLIKASI TEKNIK PENGENDALIAN MUTU ST A TISTIKAL

PADA PROSES PENGOLAHAN SIRUP GLUKOSA

STUDI KASUS DI PT RAYA SUGARINDO INTI TASIKMALAYA

Oleh:

Lia Syarifah

F 31.0402

SKRIPSI

Sebagai salah satu syarat untuk melakukan

PENELITIAN MASALAH KHUSUS

pada Jurusan Teknologi Pangan dan Gizi

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

1998

JURUSAN TEKNOLOGI PANGAN DAN GIZI

FAKULTAS TEKNOLOGI PERTANIAN

INSTlTlJT l'ERTANIAN nOGOR

FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI TEKNIK PENGENDALIAN MlJTU STATISTIKAL

PADA PROSES PENGOLAHAN SIRUP GLUKOSA

STUDI KASUS DI PT RA YA SUGARINDO INTI TASIKMALA YA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Jurusan Teknologi Pangan dan Gizi

Fakultas Teknologi Pertanian lnstitut Pertanian Bogor

Oleh.

Lia Syarifah F 31.0402

Dilahirkan di Tasikmalaya pacla tangga13 Juli 1975

Tanggallulus: 4 September 1998

. jahja Muhandri

Dosen Pembimbing II

If H. Darwin Kadarisman, MS

KAT A PENGANTAR

Dengan kerendaban bati, penulis panjatkan pllji dan syukur kehaclirat Ilahi

Rabbi, karena clengan rahmat, hiclayah serta karunia-Nya akhirnya penulis bisa

Illemperscmbahkan suatu karya ilmiah kecil yalig berbentuk skripsi.

Skripsi ini beljudul "Aplikasi Teknik Pengendalian Mutl! Statistikal Pada

Proses Pengolahan Sirup Glukosa Studi Kasus di

PT

Raya Sugarindo IntiTasiknlalaya". Skripsi ini dibuat sebagai salah satl! syanlt untuk memCtlllhl tugas

akbir clalam mencapai gelar saljana cli Fakllitas Teknologi Pertanian Institut Pcrtanian

Bogor.

Terwujudnya karya ilmiah ini tidak terlepas dari bantuan berbagai pihaJ.:.

Oleh J.:arena itu pada kesempatan ini penulis menghaturkan banyak terima kasib

kepada:

I. Bapak Ir. H. Darwin Kadarisman MS, dan Bapak Ir. Tjabja Mubandri, sclaku

dasen pembimbing, atas saran dan bimbingan yang telah diberikan.

2. Bapak Ir. Subali Kartorecljo, selaku General Manager di

PT

Raya Sugarindo Inti(PT. RSI) Tasiknlalaya, alas bimbingan yang dibcrikan seiama pellulis

l1lelaksanakan penelitian di PT. RSI.

3. Bapak Ir. Nugraha Edhi Suyatnla, sebagai dosen penguji yang telah ban yak

I1lcmbantu l1lel1lberikan saran untuk perbaikan skripsi ini.

4. Bapak Imat Ruhimat SH, Ibu Lilis NuriaeIa S. Kim dan Bapak Aang Sllciarman

serta seluruh Karyawan clan Karyawati PT. RSI yang telah ban yak Illcmbantu clan

5. Mamah. Apa, Tetch serta adik-adik tcrcinta yang tak hcnti-hentinva mClllbcrikan

clorongan, semangat dan do'a restunya dengan pelluh kasih sayang.

(). Nanan yang clengan penuh ketulusan ll1en1berikan bantuan, dorongan, semangat

dan do' anya.

7. Suz Paul, Uni. Airly, Febi, Resti, Pipit, Budi clan Suci atas bantuan sel11angat dan

kckompakannya selama ini.

8. Andri (TIN), Echi (SEI), Dhi-Dhi (SEI), Mbak Tati (TPG-30) clan Winda (SJMP)

atas segal a bantuannya selan1:1 ini.

0. Rika, Putu, Tia.

"QC

Family" dan "La Priezta Family" atas dukungannya.10. Sel11ua rckan-rekan TPG-3 I clan semua pihak yang telah l11el11bantu dan bekerja

sama selama penulis melaksanakan peneiitian.

Sel110ga skripsi ini clapat bem1anfaat bagi semlLa pihak yang l11emerlukannya.

Bogor. ScptCIll her 1908

Penulis

KA T A PENGANT AR DAFTAR lSI ...

DAFTAR TABEL DAFTAR GAMBAR DAFT AR LAMPlRAN

I. PENDAHULUAN

A. Latar belakang

B. Ruang Lingkup

C. Tujuan Penclitian II. TIl\'.TAUAN PUS TAKA

A. Pengcndalian Mutu

DAFTAR lSI

Teks

B. Pengendalian Proses Statistikal ... . C. Teknik-teknik Pengendalian Mutu ... . D. Sirup Glukosa

III. METODOLOGI A. Stucli Pustaka

C. Pengu11lpuian Data D. Analisis Data

t. Histogratn

2. Bagan kenclali (COI/lro! c!wrl)

3. Diagram schah Akibat ... .

-1. Brains/orming ... .

111

Halalllan

111

\'! 1

IV. HASIL DAN PEMBAHASAN

A. Obscrvasi Lapang ... .

B. Brains/orllling

C. Diagram Sebab Akibal

l.

2.

Metoda Material

3. l\1esin/peralatan

4. Pekclja D. Analisis M utu

1. Histogram

2. Bagan Kendali

V KESIMPULAN DAN SARAN A. KesimpuIan

B. Saran

DAFT AR PUST AKA

LAMPIRAN ... .

IV

18

22

24

25

26

27

28

29

39

47

48

DAFTAR TABEL

Teks

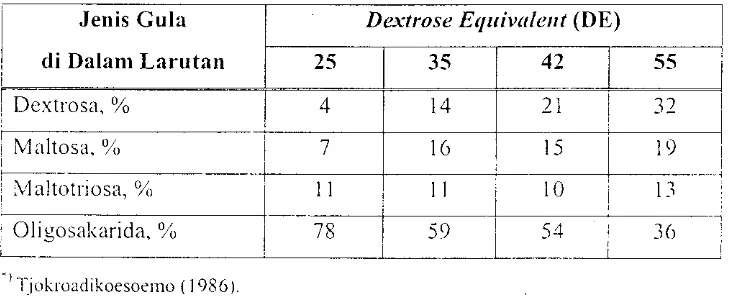

Tabel 1. Spektrul11 gula dari sirup glukosa dengan kOl1versi asam

Tabel2. Distribusi frekuensi parameter mutu pH sirup glukosa Tabcl3. Distribusi frckuensi parameter mutu °Brix sirup glukosa Tabel4. Distribusi frekuensi parameter mutu Warna sirup glukosa Tabcl 5. Distribusi frekuensi parameter mutu DE sirup glukosa Tabcl6. Batas spesifikasi sirup glukosa PT. RSI

Tabcl 7. I-lasil perhitungan rata-rata (Xl clan Simpangan Baku (S) unluk parameter mulu sirup glukosa

Tabel S. Hasil perhitlillgan

e

p parameter mutu sirup glukosaTabcl0. Hasil perhitungan XL/cr, X,,/cr clan pcrscntasc luas

Dalam balas spesifikasi produk sirup glukosa ... . Tabel 10. Hasil perhitungan batas pengendalian untuk bagan

Kendali X dan R

v

Halaman

12

20 30

30

31

" )

.'-" )

. ) .

38

DAFTAR GAM BAR

Tells

Gambar I. Struktur diagram sebab akibat (Ishikawa, 1988)

Gambar 2. Proses pembuatan sirup glukosa ... .

Gambar 3. Diagram scbab akibat (jishhollc diagram) variasi

l11utu sirup glukosa

Gambar 4. Gambar

5.

Gambar 6. Gambar 7.

Histogram untuk parameter mutu pH

Histogram 11l1tuk parameter mutl! °Brix

Histogram untuk parameter mutu \l'arna Histogram untuk parameter mutu DE Gambar 8. Bagan kendali X untuk parameter mutu pH Gambar C). Bagan kendali R untuk parameter mutu pH

Gambar 10. Bagan kendali X untuk parameter mulu °Brix Gambar I I. Bagan kendali R untuk parameter mutu °Brix Gambar 12. Bagan kendali X untuk parameter mutu warna Gambar 13. Bagan kendali R untuk parameter mulu warna Gambar 14. Bagan kendali X untuk parameter mutu DE Gambar IS. Bagan kendali R unluk parameter mutu DE

" . )

/

,/!--y

.:--"'" VI Halaman 17 21 14 33 34 34-HI

40 41 4142

41

4'

-'

DAFT AR LAMPIRAN

Teks

Lampiran 1. Hasil Perhitungan R, R, X, dan X untuk pembuatan histogram dan bagan kcndali parameter mutu pH sirup glukosa ... . Lampiran 2. Hasil Perhitungan R, R, X, dan X untuk

pembuatan histogram dan bagan kenclali parameter mutu °Brix sirup glukosa Lampiran 3. Hasil Perhitungan R,

R, X,

danX

untukpembuatan histogram clan bagan kcndali parameter mutu wama sirup glukosa .. Lampiran 4. Hasil Pcrhitungan R, R, X, dan X untuk pembuatan histogram dan bagan kendali parameter mutu DE sirup glukosa

Lampiran 5. Hasil Penentuan K, lebar kelas serta contoh perhitungan batas dan titik tengah kelas histogram Lampiran 6. Contoh perhitungan X dan S untuk histogram

parameter mutu pH sirup Glukosa

Lampiran 7. Contoh pehitungan batas pengcndalian llntuk parameter mutll pH

Lampiran 8. Gagasan hasil brainstorming

Lunpiran 9. Proseclur analisa parameter mulu sirup glukosa

Lampirall 10. Tabel hubungan nilai

X/a

dengan luas daerah pada kurVH n0l111al (Feigenbaum, 1989)Lampiran 11. Tabel Shewhart (MontgDmcry, 1996) ... .

.;.,.r"" ," "..l,-: セ@ '. ,'. F.

,.;/'-" ,.;/'-" .

Vll " ".'.,

I. PF:NDAHULUAN

A. LATAR BELAKANG

Sampai bulan Februari 1998. indonesia masih meng1l11por gula p"sir

(sukrosa) untuk l11emenuhi kebutuhan dalam negen scbanyak 1.1 juta ton

sehingga hanls mengeluarkan clevisa sebanyak 400 juta dolar AS. Untuk

mengantisipasi hal tcrsebut maka pClllerintah tetap mendorong agar industri gu\a

tenls dikembangkan karena produk domestik bani mencapai 2.2 juta ton p"dahal

l11asih dibutuhkan sekitar 3.3 juta ton lebih (Suara Pembaharuan, 1998).

Gula cair merupakan alternatifpcmanis selain sukrosa. Di Inclonesia. gula

cair ini jarang digunakan untuk keperluan rlllllah tangga tetapi banyak cligunakall

di industri-industri kOl1veksionari, minLll11an, bakeri, fannasi, es krim clan

sebagainya. Dalam procluk pangan, produk gub cair ini berperan dalam

mengatur viskositas, higroskopisitas, jItn'olll", penaillpakan procluk, kClllanisan,

tekanan OSl11otik, kelarutan dan Inencegah kristalisasi. Lain halnya dengan bahan

pen1anis sintetik seperti sakarin dan natrium siklam:1t, tidak dapat mcngganti gula

secara kcseluruhan, karen;) kualitas kcn1anisannya yang cenderullg lnenghasilkall

rasa )'ang kurang enak HHセヲj@ ./lavullr), tckanan oSll1otik yang rCllclah serta

pemakaian kcdua jcnis bahan ini dibatasi oleh pcraluran keschatan <.Ii banyak

negara, lennasuk Indonesia.

PT R,wa Sllgarindo Inti (PT. RSI) Illcrllpakan saidh satll dari beberapa

2

baku tepung tapioka. Produk yang dihasilkan adalah sirup glukosa, maltosa,

karanlel dan glukosa kristal. Pada saal ini sirup glukosa dengan nan1a dagang

Raya Glucose Liquid (RGL) dan Raya Golden Fructose (RGF) merupakan

produk yang paling banyak dipesan oleh konsllmen sehingga diprodllksi seeara

kontinyu.

Warna,

Dextrose Equivalent

(DE), pH dan °Brix mcrupakan sebagian dariparameter mutu sirup glukosa yang harus mendapat perhatian utama. Kurangnya

pengendalian proses menyebabkan terjadinya keragaman mutu schingga sering

menyimpang dari standar mulu yang telah ditelapkan. Di PT. RSI bila hal

tersebut teIjadi maka akan dilakukan reproduksi sehingga menghasilkan produk

akhir yang dapat memcnuhi spesifikasi yang telah ditetapkan.

B. RUANG LINGKUP

Penelitian ini mencakup aspek-aspek pengendalian mulu pada industri

SIrup glukosa dan aplikasi teknik-teknik statistika dalam man3Jamen

pengendalian mutu.

Seeara keseluruhan, pengendalian mutu yang dilakukan oleh industri

pengolahan sirup glukosa meliputi bahan baku dan bahan pcmbantu, proses,

procluk akhir yang akan dikirm ke konsumcn. Ruang lingkup penelitian ll1i

dibatasi pad a pengendalian mutu terhadap proses. Adapun prod uk yang diamati

adalah sirup glukosa bcrdasarkan spesifikasi salah satu konsumen yang mewakili

-'

C. TUJUAN PENELITIAN

Pellelitiall atall pellgkajiallmasalah khllSllS illi berllljllan lllltlik :

I. Mellgetahui parameter mutll utama sirup glllkosa.

2. Mcmpelajari faklor-faktor yang berpellgaruh pacta mutu sirup glukosa.

:1. \;Iembuat analisis pengendalian 111UtU dengan menggunakan aplikasi tcknik

II. T1NJAUAN PUSTAKA

A. PEi'lGENDALIAN MUTU

Mcnurut Gasperz (1998), mutu diclcfinisikan sebagai konsistcnsi

peningkatan atau perbaikan dan penurunan variasi karakteristik dari sliatu produk

(barang dan/atan jasa) yang dihasilkan, agar menlenuhi kebutuhan yang telah

dispcsifikasikan, guna 111eningkatkan kepuasan pelanggan internal maupUll

eksternal.

Besterfield (1990) mengemukakan bahwa pellgcndalian l1lutu mcrupakan

penggunaan teknik dan kegiatan untuk mcncapai, ll1endukung dan 111Clllbuktikan

kualitas dari barang atau jasa. Hal ini meliputi spesifikasi yang diperlukan.

desain dari barang dan jasa untuk I11emenuhi spesifikasi, produksi mau instalasi

untuk memenuhi semua tujuan spcsifikasi, inspcksi untuk I1lcnentukan

penyesuman spesifikasi dan pengulangan penggunaan untuk 111emberikan

informasi perbaikan spesifikasi bila diperlukan. Pengendalian mutu Juga

didefinisikan oleh Montgomery (1996) sebagai aktivitas keteknikan dan

lllanaJcmen, yang dengan aktivitas itu kita ukur CIrI-GIrI kualitas produk.

mell1bandingkannya dengan spesifikasi atau persyaratan clan menganlbil tindakan

penychatan yang SeSU:.11 apabila ada perbeclaan antara pen<:1mpilan ケセャャQァ@

sebenarnya ciengan yang standar.

Pengendalian kualitas 111crupakan aktivitas tcknik ャQQ。ョ[[セ」ャQャ・ョL@ 111ela}lli

lllcmbandingkan hasil pengukuran itu dengan spesifikasi dengan output yang

ciiinginkan pelanggan, serta menganlbil tindakan perbaikan yang tcpat apabila

ditemukan perbcdaan perforJllansi aktua] dan stanclar (Gaspersz, 19(8).

B. PENGENDALIAN lVIUTU STATISTIKAL

Pengendalian lllutu statistik l1lerupakan bagian dari pcngendalian Il1UlU

yaitu keglutan mengumpulkan, 111enganalisa dan menginterpretasikan data yang

digunakan dalanl kegiatan pengcndalian mutu. Pengendalian proses stalistikal

(Statisfical Process Control, SPC) dan pcngendalian peneril1laan produk

merupakan bagian dari pengendalian l1lutu statistik ( Besterfield, 1(90).

Menurut Gaspcrsz (1998), pengcndalian proses statistikal (SPC) sebagai

suatu I1lctodologi pengul1lpulan dan anal isis data kualitas, serta penentuan dan

inlerpretasi pengukuran-pengukuran yang menjelaskun tentang proses clalal11

suntu sistenl inclustri, untuk nleningkatkan kualitas dari output gun a 111cmenuhi

keblltuhan dan ckspcktasi pelanggan.

Tujuan utama pengendalian lllUtU statistik adalah pengurangan \'ariabilitas

yang sistel1latik dalal1l karakteristik kualitas kunei prod uk itu. Pengcnalan

pengendalian proses statistik akan l1lenstabilkan proses itu dan mcngurangl

yariabilitas. lebih jauh biasanya lnenghasilkan biaya kllalitas yang lcbih renclah

dan mcmpertinggi posisi kompctitif (Montgomery, 1996).

Pentingnya 111engctahui bagaiman<1 suatl! proses itu bervariasi dalam

mcnghasiikan output schingga dapat dial1lbil tindakan-tindakan perbaikan

Llntuk mengendalikan keanekaragaman pengllkllran. I'vletoda statistik dipcrluka!1

untuk mengidentifikasi pcnyinlpangan dan untllk mcnunjukkan pcnyebab dari

bcrbagai penyil11pangan, baik itll untuk proses proLiuksi atau untuk bisnis sccara

umum sehingga menyebabkan peningkatan produktivitas (Ryan, 1989). Metode

statistik itu mel1lberikan cara-cara pokok dalal1l pcngambilan salllpel prod uk,

pengujian serta evaluasinya, dan infonnasi di dalan1 data itu digunakan lIntuk

mcngendalikan danl1leningkatkan proses pelllbuatan (Montgomery, 1996).

Mcnurut Gaspesz (1998), pada dasarnya langkah-Iangkah pcngcncialian

proses statistikal dapat diuraikan sebagai berikut :

I. Merencanakan penggllnaan alat-alat statistikal (sl(JliSlic(liloois)

7 Mel1lulai menggunakan alat-alat statistikal itu

3. rVlempcrtahankan atuu 111enstabilkan proses dengan eara l1lenghi langkan

variasi penyebab khuSlIS yang dianggap merugikan

4. Merencanakan perbaikan proses terus menerus mclalui pcngurangan vanaSI

penyebab umum

5. J\tlengeva]uasi dan mel1ll1Jau ulang terhadap penggunaan ala1-alat statistikal

C. TEKNIK-TEKNIK PENGENDALIAN MUTU

iVlcnurut Pcrhimpunan Manajcmen Mutu Indonesia (1986), teknik-teknik

yang UJ11UI11 digunakan pacta program pengendalian 111Utu ada tujuh piranti (SC\'('ll

tnnls), yaitu :

I. Lembar pemeriksaan (check sheet)

) Pcngelompokan atau stratifikasi

3. Diagram Pareto

4. Histogram

5. Diagram pencar (scatter diagram)

6. Diagram sebab-akibat (jishbone diagram)

7. Bagan kendali (control chart)

Lcmbar periksa adalah suatu forl11ulir, ciin13n<1 item-item yang ak311

diperiksa telah dicetak dalam forl11ulir itu, dengan maksud agar clata clapat

dikumpulkan secara I11udah dan ringkas. Tujuan pcnggunaan lcmbar periksa

adalah memudahkan proses pengul11pulan clata dan l11embantll mentabulasikan

sesuai c1engan jenisnya (Gaspersz, 1998).

Stratifikasi berkaitan dengan pemisahan data ke clalam kategori-kategori.

Stratifikasi dapat digunakan untuk lnengidentifikasi kategori-kategori t11ana yang

bcrkontribusi terhadap masalah yang sedang dianalisis sepanjang \\"aktu

Diagn1111 Pareto adalah grafik batanu vano

b セ@ b mcnunjukkall m<lsalah

berdasarkan urutan banyaknya kejadian. Pada dasarnya diagram Pareto dapat

digunakan sebagai ala! interpretasi untuk nlcncntukan frckuensi rclati f clan urutall

pcntingnya masalah-masalah atau pcnyebab-penyebab dari masalah yang ada

(Gaspersz, 1998).

Montgomery (1996) menyebutkan bahwa histogram dap3t mcyakinkan

peragaan visual clata sehingga dapat clikctahui bent uk, lokasi atau kecenderungan

teng3h dan pcmcncaran atau penyebaran. Besterfield (1990) mengclllllkakan

balnva histogranl dapat l11enggal11barkan variasi proses sehingga dapat digunakan

untuk mcncntukan kemampuan proses, mcmbandingkan dengan spesifikasi,

menggal11barkan keadaan populasi dan nlenunjukkan kctidaksesuaian data

scbagai scbuah simpangan.

Men uru t Ish i kawa (1988), d i agranl pencar (sea !fer d iagro Ill) cl i gunakan

lIntllk mcngumplIlkan beberapa grllp data yang bcrhllbllngan dan kcmlldian

digambarkan dalam bentuk grafik. Gaspersz (1998) menycbLllkan bah"'a SC{/ller

diagram merupakan sllatu alat intcrpretasi data yang digunakan untuk I11cnguj i

bagaimana kuatnya hubungan antara dua variabc1 dan sckaliglls menentllkan jenis

hubungan c13ri dua variabel tersebut.

Diagram scbab-akibat ciipergllnakan llntllk menunjllkkan AセャォエッイMヲセャォエッイ@

penyebab (scbab) dan karakteristik kualitas (akibat) yang disebabkan olch

faktor-faktor penyebab itu (Gaspersz, 1998). Diagram sebab-akibat dibuat untuK

kualitas prod uk dengan jalan menyisihkan dan mencarikan hubungallnya dengall

sebab-sebab itu (Ishikawa, 1988).

Montgomery (J 996) menyebutkan bahwa diagram sebab-akibat berguna

daJa11l l11el11usatkan pcrhatian operator, bagian proclllksi dan pimpinan clalal11

masalah kualitas. Mengenlbangkan diagran1 sebab-akibat yang baik 「ゥ。ウ。ョyセQ@

l11el11ajukan tingkat pel11ahaman teknoJogi proses terscbllt.

Bagan kcndali dapat digunakan untuk nlenentukall proses yang telah berada

pada kontrol kualitas yang tetap dengan cara menguJi data yang tclah ada

sebelumnya dan menentukan batas kualitas clari data yang baru dari sebllah

proses (Ryan, 1989).

Besterfield (1990) 11lenyatakan bahwa bagan kendali digunakan untllk

11lenetapkan karakteristik kualitas seeara kontinyu. 11lenllnjukkan kualitas proses.

11lenetapkan saat mulai dan berakhirnya proscs dan l1lenghilangkan pcnyebab dari

penolakan produk atau kualitas l11aljinaJ prod uk.

Berdasarkan sifat atribut dan variabel clari parameter l1111tu yang clillkllL ada

dua 111acam bagan pcngendalian proses yaitu bagan pengendalian atribut dan

hagan pengenclalian variabel (Soekarto, 1990). Grafik pengenclali untllk \'ariabc!

digunakan secara luas. Biasanya grafik-grafik ini n1erupakan proscdur

pengendali yang lebih efisicn dan memberikan informasi tcntang penampilan

proses yang lebih banyak daripada grafik pengendali sifat (Montgomery, 19')6)

iVIenurut Gaspcrsz (1998), hrainstorllling merupakan alat penllnjang laIll

III

alternatif clan persepSI dalam sllatu tim kClja (teum \1'01'11.) yang 「」イウゥヲセャエ@ tcrbuka

clan bebas. Braillstorming dapar digunakan bcrkaitan den gall hal-hal berikul :

• Menentukan penyebab yang l11ungkin dan/atau SOllISi terhadap suatll l1lasalah

• Memutuskan l11asalah apa yang perlu diselesaikan

• Anggota tim i11eraSa bebas untuk berbicara dan menyul11bangkan ide-ide

111ereka

• \IIenginginkan untuk menjaring seju1111ah besar persepsi altematif

• Kreativitas merupakan karakteristik outcome yang c1iinginkan

• Fasilitator dapat seeara efektifl11engelola tim.

D. SIRUP GLUKOSA

Definisi sIrup glukosa menurut Ellropeall Ecollolllic Comlllllllity (EEC)

adalah suatu pel1lllrl1!an, pemekatan larutan D(+)-glukosa. maltosa clan polimcr

D-glukosa lainnya yang dihasilkan dengan cara hiclrolisa parsial clan pati

tanaman pangallo Sedangkan ll1enufllt Codex AliIJ1(;,lltarilfs, dcflnisi dari sirup

glukosa adalah peillurnian, penlekatan bHutan sakarida yang clihasilkan dari pati

(Jackson. 1995).

Sirup glukosa pcnting dalam industri konvcksionari huena :

I. Produk konveksionari tidak akan mengalami fermentasi. pcrubahan bcntuk

atau kerusakan akibat pcrtumbuhan mikroba bila ciisil1lpan clalal1l \Vaktu lama.

2. Produk konvcksionari tidak l11engalami perubahan fisik cialal11 pcnyil11panan.

J. Dipcrlukall sebagai ballan pencalllpur untuk mell1pcrbaiki kcaclaall fisik

II

Menurut Tjokroaclikoesocmo (1986), sirup glukosa adalah nama dagang

dari lanltan hidrolisis pati. Hiclrolisis clapat dilakukan dengan bantuan asam atall

enzim pada waktu, suhu dan pH tertcntu. Pemotongan rantai pati oleh asam tidak

teratur dibandingkan dengan hasil pemotongan rantni pati oleh enzim sehingga

hasilnya adalah canlpuran antara dekstrin, maltosa dan glukosa.

Proses kOl1vcrsi asanl sudah lama digunakan untuk memccah molekul patio

dcngan mcnggunakan panas dan tekanan a5am (biasallya He!) sebagai kata1is.

Dcrajat konversi yaitu banyaknya molekul pati yang dipccahkan ditentukan o\eh

\\aktu, temperatur, tekanan dan btalis. Derajat . konversi diukur dengan

banyaknya I1101ekul pati yang dipotong menjadi l1101ekul glukosa dan dinyatakan

sebagai DE (Dextrose Eqllil'Uiellt) (Beynum dan Roels, 1985).

Dextrose Eqllivuicllt (DE) menurut Dziedzic dan Kearsley (1984)

dide!lnisikan sebagai gula peredllksi yang dinyatakan scbagai dekstrosa,

ditentukan dengan metoda stanclar dan dihitung scbagai pcrsentase dari bahan

kering. Dextrose E(juivalenl digunakan untuk mengukur dcrajat hidrolisis dari

kctcrsccliaan sumber pati dalam sirup glllkosa. Whister, BeMiller dan Paschall

(1984) 111enclclll1isikan DE scbagai sebuah indikator dari gllia pereduksi yang

dihitung sebagai D-glukosa pada basis berat kc::ring, J\'ilai DE berbanding

tcrbalik dengan derajat polimerisasi (DP).

Menurllt Jackson (1995), DE sirup glukosa berkisar antara 30-55

seclangkan menllrut Dziedzic clan Kcarsley (1984) DE sirup glllkosa adalah eli

atas 20. Menurllt Tjokroadikocsoel11o (1986) konversi asal11 menghasilkan DE

I セ@

langsung untuk mengukuf jcnis dan kuantitas dari gula-gula yang ada eli lLtlalll

larutan (spektrulll gula), seperti yang terlihat palla tabel bcrikut ini.

Tabel I. Spektrul11 Gula dari Sirup Glukosa dengan Konversi Asal11 ".

Jenis Cula

Dextrose Equivalent

(DE)!

di Dalam Larutan

25

35 [ 42L

55I

: Dextrosa, % , 4 14

I

2 .. 1 _ _ +-1 _ _,_1-_7_---j1

: Malt_o_s_a,_o_y<_, ______ J.J-1 _ _ 7 _ _ --1-_ _ 16 _ _ i-II _ _

l_S_--l-I __

I_9 ___.1

, 'vlaltotllosa, 0;(, II I I , 10 13

.

I

Oligosakaricia, 0/0

-) ャセゥッォイッ。」ャゥォッ・ウッcGャQQッ@ (1986 J.

Karbohidrat mengaiami berbagai m<lC<1m reaksi yang lllcnyebabkan \\ arna

pad a setiap sirup glukosa. Kondisi seIal11a proses produksi sirup glukosa hanls

seialu dikendalikan untuk I11cl11inil11aIkan terbentuknya warna. Metode standar

pengukuran \varna dinyatakan sebagai optical dellsity dari sirup glukosa.

(Dziedzic dan Kearsley, 1984).

iv1cnurut Dziedzic dan Kearsley (1984), pengllj ian pH adalah llnlUk

111enentukan kestabilan warna produk pada penyimpan<:1n. "Brix sebagai indeks

[image:24.595.106.471.163.316.2]III. METODOLOGI

A. STUD! PUST AKA

Studi pus taka dilakukan untuk mendapatkan pengetahuan secara UIllUIll

mengenai SiStClTI pengendalian lllutu dan penerapannya pada industri pengolahan

sirup glukosa serta untuk 111cmpelajari kemungkinan-kcl11ungkinan tcknik yang

dapat digunakan dalan1 pengkajian masalah terscbut.

B. OBSERVASI LA PANG

Observasi lapang dilakukan untuk Illcmpclajari proses procluksi dan

pCrlnasalahan nyata yang dihadapi oleh industri sirup glukosa khususnya PT

Raya Sugarincio Inti, sehuhungan dengan pcngenciaiian produksi serta ulltuk

lllcnentukan ruang lingkup perlnasalahan yang akan dikaji.

C. PENGUI\1PULA:\ DATA

Data dan infonnasi diperoieh me1alui wawancara, pengamatan lallgsung.

analisa laboratoriu11l dan pancatatan data infol111asi yang sudah acla pada

perusahaan.

Berdasarkan hasil observasi Japang, maka analisa laboratorillill yang

clikul11pulkan adalah hasil penguktiran pH. "Brix, Warna dan DCHruSC' Fijl/lm!!!111

l-l

Sampel sirup glukosa yang dianalisa adalah hasil akhir proses proLiuksi

sebclum prociuk dimasukkan ke dalanl sforugc IUIl!e

Pengukuran pH dilakukan dcngan Il1cnggunakan pH mctcr. "Brix diukur

dengan menggunakan refraktometer tipe 3-N. Pengukuran warna dilakukan

dcngan ll1enggunakan Lovibond Tintometer. Sedangkan pengukuran DE

dilakukan dengan metode Lane Eynon. Prosedur analisa-analisa tcrsebut dapat

dilihat pada lampiran 9.

D. ANALISIS DATA

Teknik analisis data yang digunakan dalam peneiitian ini adalah aplikasi

teknik statistik pengendalian 11lUtU dengan menggunakan histogram dan bagan

kendali. Sedangkan untuk ll1engetahui faktor-faktor yang berpengaruh pada

parameter mutu pH. "Brix, \Varna dan DE digunakan diagram sebab akibat

(jishbol/(! diagram) dari hasil brains/orllling clitanlbah dengan hasil pengamatan

dan stucii pustaka.

I. Histogram

Langkah-langkah penlbuatan histogram (Gaspersz, 1998) adalah sebagai

berikut :

• Penentuan parameter 111UtU

• Penglll11plllan data (dibagi beberapa sllbgrllp)

• Penghitungan kisaran (R), penentuan jllmlah kelas (K), Lebar kelas intenal

J 5

• Pembualan label frekucnsi (I) dan penghilungan

r

• Pcmbuatan histogranl sUlnbu horizontal ditalldai dengan nilai batas kdas

dan sumbu vertikal ditandi dengan skala frekuensi

• Pcnggambaran garis rata-rata dan batas spesifikasi (jika aela)

• Pemcriksaan keterangan yang dipcrlukan

• Analisa histogram

2. Bagan kendali (colltml chart)

Tahapan pcmbuatan bagan kenclali adalah sebagai berikut :

• Menentukan krileria/parallleter mutu

• Mcngulllpulkan data clan menentukan subgrup

• Mcnghitung rata-rala subgrup (X). selang (R), rata-rata tatal (X) dan

rata-rata selang (R)

• tv1enghitung garis-garis batas pengenclalian yaitu garis batas kendali atas

(UCl). garis pusal (Cl) clan garis batas kcndali bawah (lCL)

• Melllplatkan X dan R dan membuat bagan kendali

• Analisa grafik

RU11111S-fl1111US perhitungan yang digunakan adalah sebagai berikut :

Untuk hagan kendali X

Garis pusat Cl X

Balas kendali atas

un.

X +/\,RUntuk bagan kcndali R

Garis pusat

Batas kendali at as

Balas kendali bawah

CL

RUCL セ@ D,R

セ@ LCL セ@ D,R

Dil11ana A" D, dan D, adalah koefisien yang ctitentukan olch ukuran

subgrup, dan diperlihatkan pada lal11piran II.

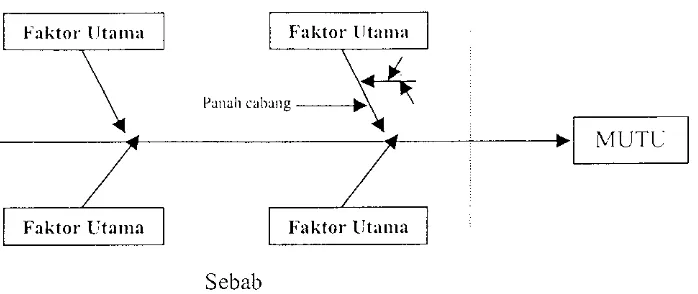

3. Diagram Sebab Akibat (jis""olle diagram)

Langkah-langkah pembuatan diagram sebab akibat adalah sebagai

berikut :

• Menentukan masalah yang digal11barkan dalam sebuah kotak di sebelah

kanan dari garis panah UtaI113

• ivlencari faktor-faktor yang berpcngaruh dan diberi garis panah cabang

yang mengarah ke panah utama

• Mencari lebih ianjut faktor-faktor utama tersebut, dituliskan sebelah

Kanan dan kiri dari panah cabang serta dihubungkan dengan garis panah

yang mengarah ke panah cabang

• Mencari penyebab-penyebab utan1a dari diagram yang sudah lengkap

17

Panah cabang セセ@ ... \

MUTL

[image:29.595.129.478.76.223.2]Sebab

Gambar I. Struktur diagram sebab akibat (Ishibma. 1988)

4. Brainstorming

Untuk mclakukan hrainstonnillg, dilakukan Jangkah-langkah berikut

ini (Gaspcrsz, 1998) :

• Menyatakan pemyataan masalah secara jelas

• Semua anggota dari kelompok harus berpikir dan mCl11bcrikan Ide atau

respon dan 111embuat catatan-catatan

• Setiap ide atau respon yang diberikan oleh anggota keloll1pok tidak bolch

dikritik atau diberikan komcntar

• Setiap ide atal! respon dari anggota keloll1pok clicatat tallpa lllc11lberikan

komcntar

• Setiap anggota kelompok menyiapkan suatu rangking dari ide-ide atall

respOll yang diterillla

• Rangking individual terhadap ide-ide atall respon diperbandingkan

• Memprioritaskan untuk mell1ilih ide-ide terbaik dari berbagai ide atall

IV. HASIL DAN PEMBAIIASAN

A. OBSERVASI LAPANG

Observasi lapang dilakukan untuk mempelajari proses produksi dan

pengendalian mutu sirup glukosa. Berdasarkan hasil observasi lapang diketahui

balma pH, "Brix, warna dan dextrose equivalellt (DE) mcrupakan parameter

Illutl! utama dari sirup glukosa. Kurangnya pengencialian proses mcnyebabkan

teljadinya variasi nilai dari paranleter-paramcter 111UtU tcrscbut schingga hanlS

dilakukan reproduksi. Analisa yang tepat pada proses produksi pad a

parameter-parameter yang terkait diperlukan sebagai aCLIan dalam mclakukan proses

selanjutnya, Analisis akan dilakukan berdasarkan hasil pengukuran pH, "Brix,

warna dan DE.

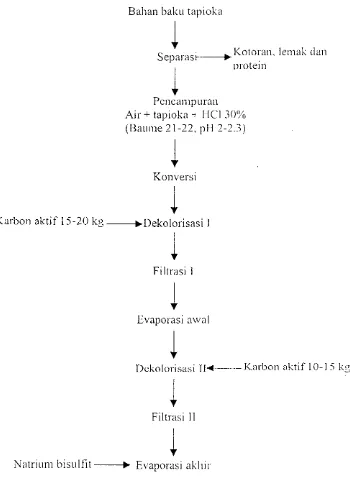

Seem'a garis besar proses proeluksi sirup glukosa di PT. RSI meliputi tahap

separasi, peneampuran, konversi, dekolorisasi I, filtrasi I, evaporasi a\\'al.

dekolorisasi II, liltrasi Il dan evaporasi akhir.

Proses separaSI dilakukan terhadap bahan baku tapioka dengan

menggunakan separator. Tujuan dari separasi adalah untuk memisahkan

kotorall, protein dan lemak dari tapioka yang clapat mengganggLl proses 、セャャャ@

Il1cllurunkan 111UtU procluk akhir.

Proses pencampuran (starch mixillg) merllpakan proses pencampuran

tepllng tapioka dengan air yang bertujuan untuk membuat suspensi pati elalalll air

1 ()

clalanl mixing tank. Kekentalan suspensi pati yang diinginkan adalah RQMRセ@

BaUllle. Kondisi aSC1111 dicapai dengan penambahan He] 30°;;) yaitu sampai

kisaran pH 2-2.3.

Konversi mcrupakan proses pemasakan suspcnsi pati dengan cara hidrolisa

asam. Proses ini dilakukan eli dalal11 konvertor. Konversi dilakukan paela

kondisi pH 2-2.3, tcmperatur 140"C, tekanan steam 1-1.5 kg/em' sclama 40

menit. DE 111 aksi 111 al yang dihasilkan pada proses ini adalah 33-35. Hidrolisat

sebagai hasil konvcrsi ditampung di dalam tanki netralisasi untuk

menyempurnakan proses hidrolisa dengan penambahan NaOH sal11pai pH 4-4.5.

Dekolorisasi l11erupakan proses pcnghilangan \Varna, ball, kotoran,

menghilangkan aktivitas enzinl dan membulluh lllikroorganisme sehingga

diperoleh iarutan gula yang jernih, bebas ball dan beraroma khas ciengan

pcnambahan karbon aktif sebagai bahan pembantu. Proses c1ekolorisasi dimlilai

dengan penstanclaran DE sampai 44-46 dan pH 2-2.3, kcmudian ditambahkan

karbon aktif sebanyak 15-20 kg untuk setiap 4 nl" larutan glila. Selanjutnya

elilakukan pel11anasan sambil tems diaduk selama IS-30 menit yaitu sampai

tcrcapai suhL! SO°C. Proses ini diakhiri dcngan pcngcndapan.

Filtrasi bertujuCtn untuk menyaring karbon aktif yang ditambahkan pacla

tahap dekolorisasi serta kotoran-kotoran yang tidak terserap oleh karbon aktl f.

Alat pcnyaring yang ciigllnakan memiliki clemen penyaring yang berllpa bin

bcbcntuk plat scbanyak 23 buah. Kapasitas penyarillgan ditingkatkall dengan

proses cO{lIillg yaitll penarnbahan filter aid pada clemen pcnyaring dengan tlljuan

20

dapat lolos. Dosis filter aid yang ditambahkan aclalah 10 kg untuk menyaring 4-6

tanki dekolorisasi. Proses filtrasi ini clilakukan clua kali yaitu setclah proses

dekolorisasi (dan II ciengan kecepatan 4 mJ/jam dcngan tekanan 5 kg/em2.

Evaporasi awal bcrtujuan untuk memekatkan larutan gula sampai mencapai

°Brix 45. Proses evaporasi awal ini beriangsllng secara sin3mbung dengan

temperatur 90,80, 60"C paela tekanan vakum minimal 50 cmHg.

Dekolorisasi kec1u3 bertujuan untuk ll1enyempurnakan penghilangan \Varna

pada tahap elekolorisasi pertama. Proses dil11ulai dengan penstanclaran pH

sampai 4-4.5 yang kemudian ditambahkan karbon akti f sebanyak 10-15 kg.

Sclanjutnya dilakukan pemanasan disertai dengan pcngadukan pada temperatur

111<1xillllllll 75°C. Proses dekolorisasi ini diakhiri dengan pengendapan yang

dilanjutkan dengan proses filtrasi yang kec111a. Proses filtrasi kcdua ini sam a

dengan proses filtrasi yang pertan1a.

E\'aporasi akhir adalah tahapan akhir dari proses pembuatan sirup glukosa.

Proses ini berlangsung secara batch pada temperatur WPセャc@ dcngan tekanan \"akull1

50 cmHg. Pada tahap ini elitambahkan natrium bisulfit sebagai pcngawct

scban)'ak 0.67 kg untuk satu tanki evaporator. sctelah °Brix 84.2-85.2 tcreapai.

Langkah berikutnya, sirup glukosa climasukan ke dalall1 storClge IUllk (tanki

penyimpanan) llntllk selajutnya dilakllkan anal isis mlltll oleh laboratorillm

pengcndalian l11utu (qualify control).

Sirup glukosa yang bellll11 memenuhi stamlar mutu akan dircproduksi.

セャ@

elalall1 mobil tanki yang kemuelian akan dikirill1kan kcpada konsumcn. Proscs

pembuatan sirup glukosa eli PT. RSI dapat dilihat pad a gambar 2.

Bahan baku tapioka

1

, _ _ Nセ@ Kotoran. lemak danSeparasi- セ@ .

nrotein

1

Pencampuran Air + tapioka セ@ Hel 30% (Baumc 21-22, pH 2-2.3)

1

Konversi

1

Karbon aktif 15-20 kg _ _ セ@セ@ Dekolorisasi I

1

Filtrasi I

1

Evaporasi a\Val

1

セMMk。イ「ッョ@ aktif 10-15 kg Dckolorisasi II セ@

1

Filtrasi II

1

Natrium bisulfit

---+

セ@ Evaporasi akhir [image:33.595.111.461.144.624.2]22

13. BRAINSTORivlING

Brainstorming pad a pcnclitian ini digllnakan 1I1ltuk mcngiclcntiCikasi

ー・ョケ」「。「セー・ョケ・「。「@ terdapatnya variasi mutu di dalal11 suatu proses. Dalal11 hal

ini variasi yang teljadi adalah variasi penyebab khusus. Yang dil11akslld dengan

\'ariasi penyebab khusus I11Cnllrut Gaspersz (1998) aclalah ォ・ェ。、ゥ。ョセォ・ェ。、ゥ。ョ@ cli

Illar sistel11 yang l11el11pengaruhi variasi. Penyebab khllSllS clap at bCrSlll11bcr c1ari

ヲ。ォエッイセヲ。ォエッイ@ l11anllsia, pcralatan, material, lingkllngan, I11ctocle kcrja dan ャ。ゥョセ@

lain. Dalan1 konteks pcngcndalian proses statistikal pcnggunaan pcta-pcta

kcndali (,01/11'01 chal'l) jenis variasi ini sering ditandai dengan エゥエゥォセエゥエゥォ@

pengal11atan yang n1elc\vati at au keluar dari batas-batas pengendalian yang

diclefinisikan.

Pada penclitian ini hrains{orming dilaksanakan bersan1a-SHma clcngan para

operator procluKsi yang diwaki1i olch 1in13 orang. Parameter 111utU yang dicari

penyebab variasi khusllsnya disini adalah pH, uBrix, \Var11a clan dexrrose

Ujllll'U/t'1I1 (DE).

Hasil yang diperoleh ada1ah berupa pC11dapat dari m3sing-masing anggota

yang clapat clilihat pada lal11piran 8. Gagasan-gagasan terscbllt d irallgk i ng

dengan cara pengambilan suara seperti terlihat eli bawah ini :

1. Penyebab variasi pH

• Kesalahan penetapan pH pada a\Val proses konversi, I1ctralisClsi.

dekolorisasi dan evaporasi akhir

I Penyebab variasi °Brix

• Suhu dan \.vaktu pemanasan

• Alat kontrol suhu clan tekanan c1alam keadaan rusak

• Suhu pengukuran sirup glukosa c1engan refraktometer ticlak 20"e J. Pcnyebab variasi \Varna

• Suhu clan \Vaktu pcman3san

• Dosis karbon terlalu sedikit

• pH yang ditctapkan pada evaporasi akhir lebih dari 6

4. Penyebab variasi DE

• Kcsalahan penetapan DE pacla proses dekolorisasi

• Analisa DE tidak dilakukan pada setiap batch

24

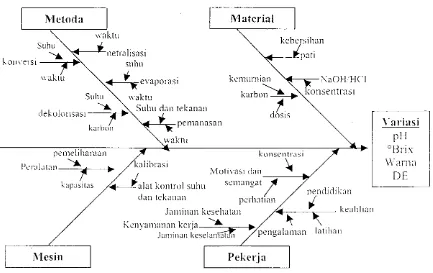

C. !)lAG RAM SEBAI3 AKII3AT

Diagram scbab akibat digunakan ulltuk mcnclllukan ヲ。ォエッイMェセゥォエッイ@ yang

mempengaruhi mutu sirup glukosa. Mel1urul Gaspersz (1998), pada clasarnya

diagram sebab akibat clap at dipergllnakan llntllk mengiclentifikasi akar pCl1yebab

dari suatll masalah, membantu membangkitkan idc-ide untuk solusi suatu

masalah clan mcmbal1tu dalam penyelidikan atau pencarian t:lkta lebih lanjut.

Berdasarkan hasil teknik hraill.,,'!orllling ditambah pcngamatan ci<111 stucli

pustaka, faktor-faktor yang I11ct11pengaruhi lllutu sirup glukosa yang ciiproduksi

PT. RSJ tcrcliri metoda, material, mesin dal1 pekel]a. Diagram sell all akillal dapal

clilihat pada gambar 3.

Metoda

waktu

""'f---''-11 e t r n I i sa s i

kOI1\'ersi セ@ sui1u

"

.,_

",,-'.1'"

"till .L ,.. . . c\'aporasiSui1u \\'aktu

---... Suhl! dan tckanan

、・ォッャッイゥウ。ウャMMMM」セ[イェセセB@

brbOIl

pcmelihanUll

..\!If---.-.;;;-pemall a 5 a 11

waklll

Material

kebersilwn

""'f---" p" It

kemurnian ?\aOI-L,'HCI

ォ。イ「ッセNN@

Tonsentrasl、セゥs@

klll1Sentrasi

h.'rDLlI<1!l

'J;..f4

セ@ kalibrasi ;vtoti\'<l:-.i danセ。ャ。エ@

kontrol suhu sem<lngat-/---;;---...セ@

ォセApGャウゥエ[NAウ@

ー・ャャc|ゥ、ゥォセャョ@

dan エ」ォセャiャ。iャ@ ーセイィセャエi\hQ@

ti

Jalllinan kcsehatan A .. ヲMMMMMBLセM keahllilll

K-:'l1yamanan kcrja

⦅GaMM]GML[セMャセセO@

セ@

it(

- セ@ 1)cngaiaman iatihan

Juminan kcsclun"lat,[n r _

i\lcsin Pekcrja

Yariasi

pH °B1'ix Warna

DE

[image:36.595.75.508.355.628.2]15

\. Metoda

Proses konversi dilakllkan llntllk lllenghiclrolisa pati dengan

11lenggunakan asanl sebagai katalis. Pcn:1l11bahan Hel yang kurang tcpat

I11cnyebabkan hidrolisa kurang seillplirna schingga akan tCljadi

penggllmpaian. Steanl, tckanan dan waktu kon\'crsi juga diperhatikan

schingga DE yang dikchcndaki akan tercapai sesllai dengan yang telah

d i tetapkan. Netralisasi perllr c1ilakllkan agar hiclrolisa yang lerjacii

berlangsung dengan senlpurna.

Dekolorisasi berhllbllngan langsllng deng'an parallleter lllllill pH.

\I'ama dan DE. Penetapan pH dilakllkan llntllk menyesllaikan c1engan

keadaan dimana karbon bereaksi. Bila pH yang ditetapkan terlalu tinggi.

nlaka akan nlenyebabkan warna iarutan gllia I11cnjadi kekllningan.

Penyesuaian pH ini juga hams sesllai c1engan pH akhir prodllk yang

dikehendaki.

Penetapan DE pada proses dekolorisasi merupakan hal yang paling

utanu. Bila DE hasil kOl1versi terlalll tinggi maka akan dicampllr dengan

larutan gula dengan DE rendah schingga tcrcapai DE yang diinginkan. Hal

ini berlaku juga sebaliknya.

Pemanasan pada proses dekolorisasi pcrtal11a sal11pai 80n

e

dan padadckolorisasi kedua sampai 75(lC. Penlanasan yang terlalu tinggi akan

l11cllyebabkan \Varna larlltan gllla kckuningan. Selain itll scpcni yang

clitil1lbulkan karena perpecahan gula ataupun bukan gula yang tCljacli selal1la

proses berlangsllng karena pcngaruh pH, suhu dan \Vaktll.

Evaporasi 111erupakan proses pcnguapan ianltan guJa sehingga

tercapai kekentalan yang diinginkan. Proses ini berhubullgan dengan

parameter l11utu IlBrix. Evaporasi awal beriangsllng seearn kontinyu

sedangkan cvaporasi akhir berlangsung secara batch. Pengaturan suhu dan

waktu proses hanls cliperhatikan. Suhu yang tinggi a!<an meillpercepat

tercapainya nBrix yang cliinginkan tetapi akan teljadi pe1l1bentukan warn a

yang ticlak cliinginkan. Pernanasan clengan ternperatur renclah 1l1enyebabkan

proses berlangsung iarna karena °Brix yang diinginkan tidak segera tercapai.

2. !\Iaterial

Bahan ki1l1ia yang cligunakan adalah HCIINaOH yang digunakan

pada proses pengaturan pH. Konsentrasi HCIINaOH ditetapkan c1engan cara

pcngenceran dalam jU1l11ah banyak sehingga sulit dikendalikan. HCIINaOH

disirnpan di dalam tanki tertutup untuk 1l1enghindari penguapan. Bib

konsentrasi HCIINaOH yang akan digunakan berubah lllaka abn

111cmpengaruhi penetapan pH.

Bahan baku yang digunakan juga berpengaruh terhadap mutu sirup

glukosa yang dihasilkan terutama terhadap \Varna sirup, Syarat utam'-l

tepllng tapioka yang digllnakan adalah keadaan fisiknya. Tepung tapioka

yang n1engandung banyak kotOl'an akan menghasilkan \\'arna sirup yang

Penlanasan larutall guJa sering menghasilkan \Varna gula yanlJ

セ@ b

kekuningan. Warml ini akan diserap clcngan penambahan karbon aktif.

Dosis dan kCl11l1rnian karbon yang ditambahkan mClllpengaruhi \Varna yang

dihasilkan. Bila dosis yang ditalllbahkan kllrang dari yang ditetapkall maka

larllt"n gliia akan kurang jcrnih. Tetapi bila karbon yang ditambahkan lebih

dari yang ditctapkan maka larutan gllia akan lebih jernih, tetapi kllrang

efcktif karena pemborosan bahan. Sclain itll dekolorisasi [] akan

menyelllpumakan penyerapan warna pada proses c1ckolorisasi 1.

3. Mesin/Peralatan

Mesin/peralatan yang digunakan adalah berupa tanki kOllYertor,

netralisasi, filtrasi dan evaporator. Mesin-mesin ini dilengkapi dengan

peralatan talllbahan diantaranya adalah mixer, pompa dan plpa-plpa

penghubung. Pemeliharaall dan kalibrasi dari Sell1Ua peralatan ini hanlS

dilakllkan secara berkala.

Teknik penggunaan peralatan ini hams diperhatikan. A1at ukur pad a

tanki adalah alat kontrol temperatur, tekanan dan flow rate. Alat kontrol

temperatur berguna untuk lnengetahui temperatur proses sehingga clapat

ditentukan \vaktLl proses, dengan dClllikian tlBrix dan \Y(1rn(1 dapat

dikcndalikan dengan baik. Pelllberian tekanan \'akum pada tahap-tahap

proses telientu harus terkendali untuk mengctahui jumlah steam yang hams

clitambahkan. Penambahan steam diatur dcngan pcnggunaan pOlllpa, bila

28

Alat kontrol jlOlI' rule ciigllnakan lIntuk nlengetahlli keadaan gula yang

sedang diproses eli dalam tanki tcrtlltup, haik itu \Varna dan kckcrllhall pada

proses tiltrasi maLlpLin kekentalan pada proses evaporasi.

4. Pekerja

Pdllgas pcngcnciaiian ll111tU yang benar-bcllar ahli dibidallgnya

sangat diperlLlkan agar mLltLi proc1L1k terkenc1ali dengan baik.

PcLttihall-pelatihan pengcncialian mutu sirup glukosa perlu juga dibcrikan ullwk

l11eningkatkan keahliannya dalal11 I11cJakukan analisa-analisa l1111tll

nlengingat tingkat pendidikannya yang kurang. Secara UI1111111 sel11ua pekerja

di PT. RSI I1lcmperokh keahlian berc1asarkan pengalaman yang elidapat

selama bekelja. Bila keahlian pekelja c1iabaikan. maka proses proelLiksi tidak

akan terkendali dengall haik, schingga produk yang dihasilkan banyak yang

tidak I1lcl1lcnuhi spcsitikasi yang c1itctapkan.

\lotivasiiscmangat kelja hanls ditingkatkan. Konscntrasi clan

perhatian yang tinggi terhadap pekcljaannya akall sangat berpengaruh

terhadap prestasi kcrja mereka. SU3sana kelja yang baik ditunjnng dcngan

pemberian hak-hak seperti jaminan kesehatan dan keselamatan haws selalll

diperhatikan karen a akan ィ」アIHセョァ。イlャィ@ terhadap kenY(lI11Clnan kClja. SClllua

hal tersebut (lkal1 mcningkatkan prcstasi kClja schingga akan S<Illg<lt

29

D. ANALISIS MUTU

1. Histogram

Histogram merupakan grafik visualisasi data berdasarkan distribusi

Ij·ckuensi. Sedangkan distribllsi frekllcnsi adalah tahulasi atau tuniS dari

banyaknya kemunculan hasil pengukuran karakteristik mutu tertentu yang

teljadi di dalam sampeJ (Montgomery. 1996).

Histogram dibuat berdasarkan data hasi! pengukuran pH, ')Brix, warna

clan dextrose eq1livalent (DE) dari sirup glukosa. Langkah awal dari

pembuatan histogram ini adalah mencntukan besarnya kisaran range (R).

banyaknya keL1S interval (K), lebar kelas interval (L), Batas kclas clan \!ilai

tengah kelas untuk masing-masing parameter mutu. Contoh hasil penentu3n

R.K L. batas kelas dan nilai tengah kelas dapat c1ilihat pad a lampiran 5.

Langkah selanjutnya aclalah pembuatan tabel ij'ckucnsi unluk sCliap

parameter mutu seperti terlillat eli bawah ini :

Tabel2. Distribusi Frekuensi parameter mutu pH Sirup Glukosa

I

No Kelas Interval

_1

Titik Tengah (x;) I Frekuensi (1';)I. 4.295 - 4.595

J 4.595 - 4.895

3. 4.895-5.195

4. 5.195-5.495

5. 5,495 - 5.795

ll. 5.795 - 6.095

L __

WセN@ セMNlN⦅@ ()095 - 6.395!

L __

_

!

4.4453C1

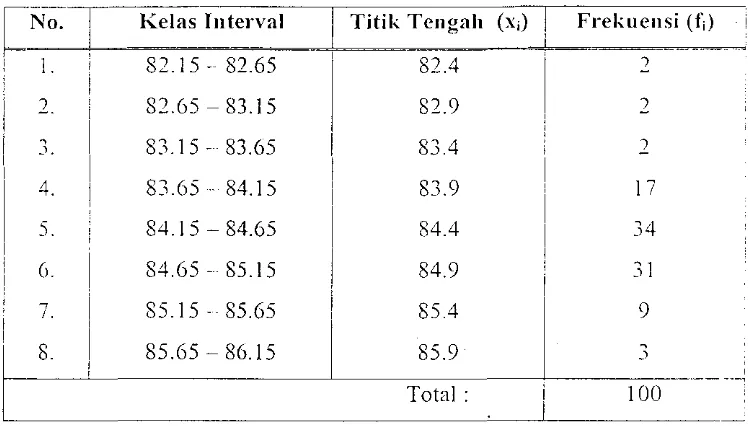

Tabel 3. Distribllsi Frekuensi parameter mutu °Brix Sirup GIllkosa

{nセMt@

• I

Kelas Interval Titik TCllgah (Xi) Frckucnsi (fi)1. 82.15 . 82.65 82.4 )

2. 82.65 - 83.15 82.9 2

,

83.15 . 83.65 83.4 )

.'

.4. 83.65 .. 84.15 83.9 17

5. 84.15 - 84.65 84.4 34

(J. 84.65 . 85.15 84.9 31

セ@ 85.15· 85.65 85.4 9

I.

S

85.65 - 86.15 85.9 3, Total:

I

100Tabe14. Distribusi Frekuensi parameter l1111tll Warna (Oplicul Del/sill') Sirup

Glukosa

,

No. Kelas Interval Titik Tellgah (Xi) Frekuellsi (1'i)セ@

1. 0.045 - 0.125 0.085 16

) 0.125 - 0205 0.165 41

,

0.205 - 0.285 0.245 7

o.

4. 0.285 - 0.365 0.325 19

5. 0.365 - 0.445 0.405

5

6. 0.445- 0.525 0.485 7

7. 0.525 ... 0.605 0.565 5

Total: IOU

[image:42.597.125.499.103.316.2]---JI

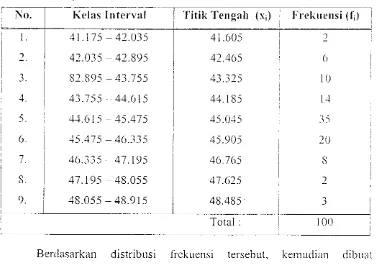

Tabel 5 .. Distribusi Frekuensi parameter mutu Dcy/osc /:Ijllim/ell/ (DE)

Sirup Glukosa

セLc|oZ@ I k・ャセ。ウセャ[エ・ャZセセiMセiMtMゥエMゥォMGMtM・MョMァM。MィMHMクMLIセL@ _ Frekuensi (1',)

I.

セQNQWU@

-42.035T'

41.6052.

I

42.035 - 42.895 42.4653. I 82.895 - 43.755

i

4. I

5.

6.

8.

9.

43.755 44.615

44.615 - 45.475

45.475 - 46.335

46.335 47.195

47.195 - 48.055

48.055 - 48.915

43.325 44.185 45.045 45.905 46.765 47.625 48.485 . Total: 10 14 35 20 8 2 3 MMMQ⦅セセセセセ⦅@

! 101)

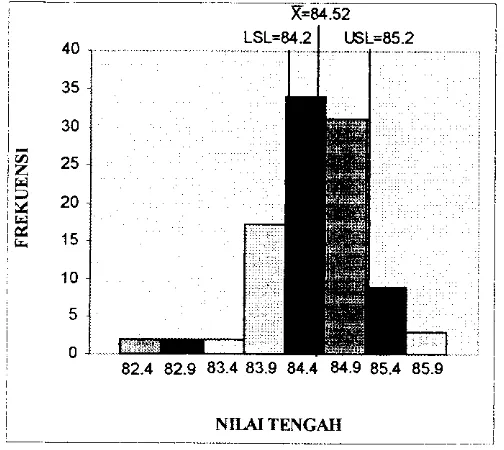

Berclasarkan distribusi frekuensi tersebut, kcmuclian dibual

histogram. Histogram tcrdiri dari garis horizontal dcngan menggunkan

skala berdasarkan pada unit pengukuran data dan garis vertikal clan

111enggllnakan skala frekuensi. Grafik batang (histogram) cligamb<lrkan

llntuk setiap kclas interval dengan tinggi berdasarkan pada frekllensi setiap

kelas interval, yang diwakili olch nilai tengahnya.

Langkah seJanjutnya adalah membandingkan dCllgan balas

spesifikasi produk. Hal ini dilakukan untuk mengetahui hasil proeluksi yang

Illelllcnuhi atau tielak memenuhi spesifikasi procluk yang telah clitclapkan

Balas spesifikasi parameter mulu sirup glukosa clapat clilihat paela tabel eli

[image:43.595.126.502.111.380.2]Tabel 6. Batas Spcsifikasi Sirup Glllkosa PT. RSI lIntlik pH. "Brix. \Varna clan DE

I DE 44-46

L_, __

kセォGイjャャァZNャョ@ : 00',1: Optical Density

Dari tabel clistribusi frekuensi clapat dihitung nilai rata-rata (XI dan

simpangan baku (S). Contoh pcrhitungan clapat clilihat pada lampiran 6.

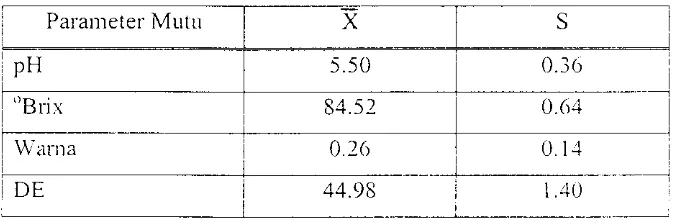

Tabel 7. Hasil Perhitungan Rata-rata (X) clan Simpangan Baku (S) untuk parameter Mutu Sirup Glukosa

Parameter Mutu

pH

X S

I

NMMMセ@

5.50 0 . 3 6 .

セ@

84.52 O.M I

Vv'arna - - - t - - - c - - - + - - - ! 0.26 0 14 I

DE 44.98

Batas-batas spesifikasi terscbut kell1udian digambarkan berupa dua

gans lurlls yang 111embatasi grafik batang, dcngan demikian akan terlihat

llHlI1a yang ada di luar ataL! di dalam spcsifikasi prod uk. Pcngganlbaran nilai

rata-rata juga perIn sehab nilai rata-rata biasanya merupakan nilai target

yang akan diclckati oleh pengukuran. Histogram sc1cllgkapnya dapat dilihat

[image:44.595.128.421.121.241.2] [image:44.595.125.465.357.467.2]33

LSL=5.0 )(=5.5 USL=6.0

40·

35

30

-til

25

Z

'"

;oJ

セ@ 20

'"

セ@

'"'

15·10

5

0

NUAITENGAH

NセMセ@ .. -.. ---.. セ@ MNセMM

Gambar 4. Histogram untuk Parameter Mutu pH

--- セセx]XTᄋNGBBUR[cMセセセセMG@

40 LSL=84.2 USL=85.2

35

30

25

20

15

10

5

o

82.4 82.9 83.4 83.9 84.4 84.9 85.4 85.9

NUAITENGAH

... -... MMセ@ ... -•.. -セセセ@

[image:45.595.163.412.106.335.2] [image:45.595.160.412.403.628.2]34

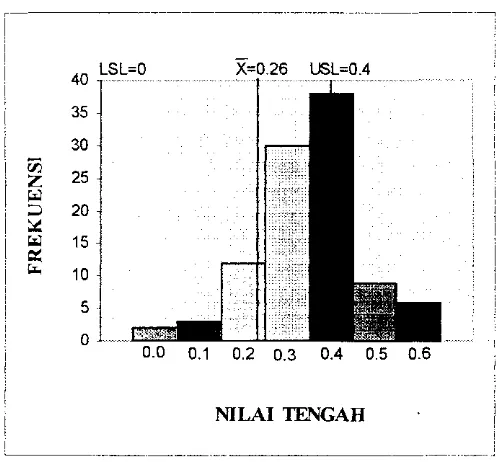

40 lslセo@ X=0.26 LSL=OA

35 30

Ui 25

Z

W

:=> 20

セ@

W 15

Q:;

'"

105 0

0.0 0.1 0.2 0.3 0.4 0.5 0.6

NILAI TENGAH

セセセNMNMMMNM

.-Gambar 6. Histogram untuk Parameter Mutu Wama

NセMNM MMMMセMZM]MMMMMセ@

X=44.98

40 .

35 30

,

Ui Z 25

Iol

:=> 20

"

...

15Q:;

'"

1:j

-12.465 44.185 45.905

NILAI lENGAH

[image:46.597.160.412.105.336.2] [image:46.597.159.411.393.618.2]35

Menurul Gaspersz (1998), kapabilitas proses adalall kemampuan dari

proses clalanl menghasilkan produk yang memenuhi spesifikasi. Jika proses

ll1emiliki kapabilitas yang baik, proses itLl akan menghasilkan produk yang

berada dalam balas-balas spesifikasi. Sebaliknya, apabila proses memiliki

kapabilitas yang jelek, proses ilu akan menghasilkan ban yak produk yang

berada di luar balas-balas spesifikasi, sehingga menimbulkan kerugian

karena banyak produk yang akan dilolak. Indeks kapabililas proses (C;,)

dihitung menggunakan formula berikul : Cp = (USL - LSL)!6s

Dimana : Cp

USL

LSL

s

Indeks Kapabililas Proses

Upper Specificatioll Lilllit (Balas Atas Spesitikasi)

Lower Specification Limit (Batas Bawall Spesilikasi)

Simpangan Baku

dengan hiteria penilaian :

jib Cp > 1.33, maka kapabilitas proses baik

jika 1.00 ::: Cp ::: 1.33, maka kapabilitas proses baik. namun perlu

pengendalian kctat apabila Cp mendekati 1.00

j ika Cp < 1.00 ll1aka kapabilitas proses rendall.

Contoil perhitungan nilai Cp untuk data DE sirup glukosa :

C p = (46-44 )/6( 1.4)

Tabel8. Hasil Perhitungan C,Parameter Mutu Sirup Glukosa

セMMMMN@

I Paranleter JVlutu Indeks kemampuan Proses (C"l

GMMMセMセセセセMMKMセセセセセセセMMセセセセM

c-1_lI_1

セセセ@

__セ⦅K@

_____

O_4_6_·"Brix

I

0.26

セL@

Warn a _

0.47

セ@iLDE

,

0.24

セセセセセセセiセセセセセセセセセセセ@

Berdasarkan hasil perhitungan indeks kapabilitas proses tersebut.

untuk parameter lllUtU pH, °Brix, warna clan

DE

menghasilkan nilai < 1.00 sehingga clapat disimpulkan bahwa kapilitas prosesnya renelah untuk semuaparameter mutu. Bila dilihat dari rata-ratanya jlrodllk sudah memenllhi

spesifikasi, tetapi clengan nilai C" < 1.00 tersebllt cliketahui halm'a lllasih aela

proeluk dengan pH, °Brix dan

DE

eli luar batas spesifikasi.Berelasarkan histogram yang telah elibuat, terlihat bah",a terdapat data

di luar batas spesitikasi. Menurllt Feigenbaulll (1992), untllk lllcngetahlli

presentase proellik yang beraela di elalam clan eli ILIaI' batas spesilikasi.

digunakan analisis secara aljabar. Analisis dilakukan dcngan 111cnghitung

clcviasi di ba\vah clan

eli

atas rata-rata dibagi dengan dcviasi stanclar (Xl/adan

X,/a).

RlllllllS X,

Dimana

X,

deviasi niiai terenelah tcrhaelap rata-rataX, batas bawah spcsifikasi

クセ@ batas atas spcsifikasi

X nilai rata-rata

a

deviasi standar = sContah perhitungan

X/a

untuk parameter mutu pHDiketahui :

X,

5.00X,

6.00X

5.50a

= s = 0.35X,/a = (5.00 - 5.50)/0.35

-1.43 (Tanda negatifmenunjukkan deviasi di bawah rata-rata)

X,Ia

(6.00 - 5.50)/Q.35= 1.43 (Tanda positifmenunjukkan deviasi di alas rata-rata)

Berdasarkan tabel hubungan nilai X/a dengan luas daerah kurva normal

(Lampiran 10), diperoleh :

XI 1.43 berseslIaian dcngan luas 0.42343

42.34% dari luas kurva normal

X" l.43 bersesuaian dengan luas 0.42343

42.34O/C> dari IU:1s kurva normal

Jadi pcrsentase produk yang berada

eli

dalam batas spesifikasi S<-lma dcnganDengan demikian, tcrdapat 84.68°/', produk dengan pH di dalal1l batas

spesifikasi dan 15.32% prod uk dengan pH di luar batas spesifikasi.

Tabel9. Hasil Peri1itungan X, la, Xllia dan Perscntase Luas di dalalll Batas Spesitikasi Produk Sirup Glukosa

--I I

Parameter

X,/a XII/a

Xt{'X,)

X

H(%)I

Luas clalam hatas

!Vlutu I Soesifikasi (0;',)

ipH -1.43 1.43 42.34 42.34 84.68 i

I

i ,

I °Brix -0.49 1.05 18.79 35.28 54.07

I \ \ / arl1a -1.85 1.23 46.79 , 39.04 I 85.83

セ@

t264112671

II

DE

-0.72 073I

53.12

セ@ ---

-Hasil anal isis distribusi frekuensi mcnunjukkan bahwa parameter

1l1utu warna paling banyak berada dalam batas spesifikasi dibandingkan

parameter mutu lainnya. Nilai persentasc luas dalam batas spesifikasi j ika

benar mewakili akan I11enunjukkan pcrscntase dari keseluruhan jumlah yang

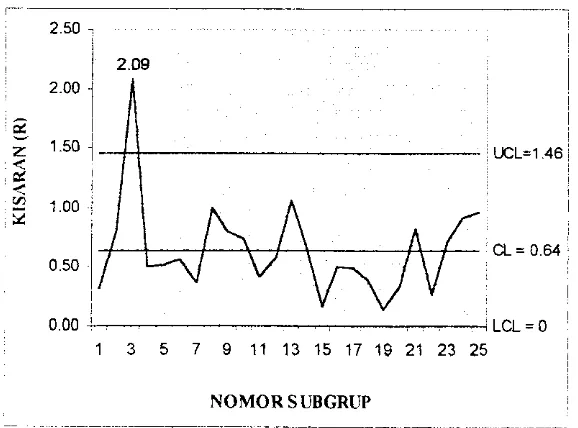

2. BAGAi\' KENDALl

Bagan kendali digullakan lI11tuk Illcnaksir parameter suatu proses.

lllt:llenlukan kcmampuan proses, meningkatkan kemalllpuall proses eLm

111enghilangkan variabilitas scmaksimal lllllllgkin dalam sllatu proses.

Parameter mutl! sirup glukosa dalam hal in] yang akan dilihat sampai scjauh

mana kcmampuan prosesnya, adalah pH, lIBrix, warn a dan DE. SClllUZI

parameter lllutu tersebut menghasilkan data variabc! schingga hagan kendali

yang digunakan adalah hagan kendali

X

dan R.langkail pcrtal1la pembuatan bagan kcndali X dan R adalclil

I1lcllghitung kisaran (R) clan rata-rata (X) dari sctiap subgrup yang

clilanjutkan dengan menghitung rata-rata kisaran (R) dan rata-rata total

C\)

dari masing-masillg subgrupo Data selengkapnya dapat clilihat pada iaillpiran

1-4.

Selanjutnya pell1buatan garis kendali untuk bagan kendali

X

danR

vaitu garis batas kendali atas (GCl). garis puscH (el) dan garis batas kendall

bCl\\ah (LCl). Contoil perilitungan garis-garis batas tersebut dapat dilihcl1

pad a bmpiran 7.

40

Berdasarkan perhitungan batas pengendalian tersebut, dibuat

kerangka bagan kendali

X

dan R. selanjutnya data nilai

X

dan R untuk

masing-masing parameter mutu dipetakan pada bagan kendali.

Bagan

kendali selengkapnya dapat dilihat pada gambar 8-15.

-MMMMMセMMMMM .. - . ' "

'" r

6.00· uclセUNYUN@5.80

5.60

-<: I CL = 5.48:

f-;:;

5.40<

5.20-

f-lclセU@

01!;:;

5.005.01 . !

4.80

4.60

4.40 .

, ,

3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRUP

MMMMMMMMセN@

Gambar 8. Bagan kendali X untuk Parameter Mutu pH

2.50

2.00

z 1.50

<:

IX

<

CJ)セ@ 1.00; ;

0.50 1 I

,

2.09

lX:L=1.46

CL = 0.64

0.00 ' LCL=O

1 3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRUP

[image:52.595.166.452.196.407.2] [image:52.595.162.451.447.661.2]- - -

---,

86.0

85.5 -

___________

X[Uイᄋセセ@____________ _

lJCl·85.35:

85.0

i<

; f- 84.5

"--\----""='"'L...-+I--'r/--\--f-V-\f-

CL' 84.52 '';2

84.0

-<

f--<

83.5IX

- - + - / ' - - - -

LCL·83.6983.0 83.2

82.5 -82.0

3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRUP

,

-Gambar 10. Bagan kendal i X untuk Parameter Mutu °Brix

- - - .

-3 1

2.5i - - -... ' - - - lJCl=2.6 ,

;2 2-'

·z

, -<

! cz:: 1.5: -<

'"

Zセ@

0.5

....,f---\----It-f-\----Hrf---1r----t-

CL= 1.14o '

.

LCL=D3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRUP

Gambar II. Bagan kendali R untuk Parameter Mutu °Brix

[image:53.597.146.433.95.312.2] [image:53.597.147.434.366.584.2]セ@

.;,

...

.O!

0.50 -I,

0.45

j _______________

UCL=OA40.40

1

0. 35

1

0.30'1

0.25 .

""==--I'--+-+--+---+-+-A;---

CL = 0.25' ,I I

0.20

i

0.15

j

0.101

j - - - -

LCL=0.06' 0.05I

0.00 +' _ _ セセ@ _ _ _ _ - _ _ _ _ _ _

3 5 7 9 11 13 15 17 19 21 23 25

[image:54.595.156.439.107.321.2]NOMOR S UBGRUP

Gambar 12. Bagan kendali

X

untuk

Parameter

Mutu

Wama

r

- - - .._---_._---0.70

i

0.60

-0.50 -I

g

I

IZ OAO セ@

,

セ@

I

, «:

0.30

1

'"

: S2

0.20 .- - - UCL=0.59'

,

I

KMMKMヲセMKMMMGィ」⦅⦅Mヲオh」⦅⦅@

.CL = 02610.10 I

0.00

I

iMMセセMML⦅LMLMMイMLMMLMLM _ _ ⦅⦅⦅LMセL@ LCL=O3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRUP

Gambar 13. Bagan kendali R

untuk

Parameter

Mutu

Wama

[image:54.595.153.437.379.603.2]----,

48.00

-47.00 l---:---+-'!lf:i.Jl!L--- L.Cl=46.86'

46.00

i

:<: [

Gセ@

45.00QNNNNNLセMKMOMセaKMKMMヲ^MGセM[イ」@

CL = 45.05,, ..i:

1

' ;-. 44.00

<: i

"

----=---

LCL=43.2443.00 I

42,00

1

TQNPPセᄋ⦅セセMM , -_ _ M⦅セ@

1 3 5 7 9 11 13 15 17 19 21 23 25

NOMORSUBGRllP

. ,

- - - -MMNセ@ -

---Gambar 14. Bagan kendali

X

untuk Parameter Mutu DE

6.00

5.00·

" 4.00

z

6i

3.00 <:VJ セ@ 2.0