ix

2.5. Sistem Manajemen Semen Indonesia ... 20

2.6. Produk ... 25

2.7. Anak Perusahaan ... 30

BAB III.LANDASAN TEORI ... 8

3.1. Hierarchy System Control ... 39

3.2. Distributed Control System ... 40

3.3. Programmable Logic Contoller (PLC) ... 41

x

4.2.3. RSView 32 ... 76

4.2.4. RSView 32 Web Server ... 80

4.2.5. RSView 32 Active Display ... 82

4.3. Aplikasi OPC pada Sistem PLG ... 84

BAB V. KESIMPULAN DAN SARAN……… 90

5.1. Kesimpulan ... 90

5.2. Saran ... 90

DAFTAR PUSTAKA ... 91

1 BAB I PENDAHULUAN

1.1. Latar Belakang

Untuk menghasilkan tenaga kerja yang mempunyai pengetahuan luas, pengalaman, ketrampilan dan keahlian, serta etos kerja yang tinggi, maka Institut Bisnis dan Informatika Stikom Surabaya mengadakan program berupa kerja praktek yang wajib ditempuh oleh mahasiswa. Kerja praktek merupakan mata kuliah yang mempunyai bobot 2 satuan kredit semester (SKS) wajib ditempuh sebagai syarat kelulusan mahasiswa program S1 program studi sistem komputer.

Sebagai realisasi tuntutan pemenuhan tenaga kerja yang berkualitas bagi industri dan untuk memenuhi syarat wajib kelulusan, maka saya telah memilih PT. Semen Indonesia (Persero) Tbk, pabrik tuban - jawa timur, sebagai tempat untuk melaksanakan kerja praktek, karena saya menilai perusahaan tersebut sangat tepat dengan bidang yang saya tekuni, ditilik dari adanya keterkaitan hubungan antara bidang perusahaan dengan bidang akademis yang saya pelajari selama duduk di bangku perkuliahan.

Dalam proses produksi semen di PT.semen indonesia (persero), Tbk Pabrik tuban menggunakan berbagai macam vendor PLC atau DCS yang bervariasi serta memiliki bahasa yang berbeda-beda pula, sehingga diperlukan proses integrasi antar PLC tersebut. proses penerjemahan bisa diibaratkan sebagai proses pengubahan dari satu protocol ke protocol yang lain. Sebagai contoh, PLC berbasis Allen Bradley memakai protocol DeviceNet akan diintegrasikan dengan PLC Modicon yang memakai protocol Modbus. Dibutuhkan protocol converter untuk menerjemahkan dari DeviceNet ke Modbus dan sebaliknya.

vendor. Dengan OPC, proses integrasi diantara berbagai protocol menjadi sederhana.

1.2. Perumusan Masalah

Berdasarkan latar belakang diatas, dapat dirumuskan masalah sebagai berikut : Bagaimana cara OLE for Process Control (OPC) dalam mengintegrasikan berbagai macam Vendor PLC yang berbeda-beda di Pt. Semen Indonesia(Persero) Pabrik Tuban.

1.3. Batasan Masalah

Agar permasalahan yang dikaji lebih terarah dan mendalam, maka masalah yang akan dibahas adalah: Vendor-vendor PLC yang digunakan adalah vendor PLC yang digunakan di PT. Semen Indonesia (persero), Pabrik tuban.

1.4. Tujuan

Memperkenalkan aplikasi OPC sebagai aplikasi untuk menjembatani komunikasi antara berbagai macam merk PLC atau DCS serta peralatan-peralatan lain. Serta memberi gambaran tentang keuntungan OPC bahwa dengan pemakaian OPC bisa mereduksi biaya dan waktu implementasi.

1.5. Kontribusi

Beberapa hal yang dapat diperoleh dari kegiatan kerja praktek di PT. Semen Indonesia (persero), Pabrik tuban yang diantaranya :

1. Meningkatkan pengalaman diri mengenai teknologi yang digunakan dibidang industri semen.

1.6. Sistematika Penulisan

Sistematika penulisan laporan kerja praktek digunakan untuk menjelaskan penulisan laporan per bab. Sistematika penulisan kerja praktek dapat dijelaskan pada alinea di bawah ini.

BAB I : PENDAHULUAN

Menjelaskan tentang latar belakang masalah, inti dari permasalahan yang disebutkan pada perumusan masalah, pembatasan masalah yang menjelaskan tentang batasan-batasan dari sistem yang dibuat agar tidak menyimpang dari ketentuan yang ditetapkan. Tujuan dari kerja praktek adalah pembuatan alat pengukur panjang yang kemudian dilanjutkan dengan penulisan laporan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Menjelaskan tentang gambaran umum PT. Semen Indonesia (Persero), Tbk. Gambaran umum ini digunakan untuk menjelaskan kepada pembaca tentang sejarah, produk yang diproduksi serta mesn industri yang digunakan.

BAB III : LANDASAN TEORI

Berisikan tentang landasan teori menjelaskan tentang teori-teori penunjang ini berisi tentang penjabaran yang akan di jadikan sebagai acuan analisa dan pemecahan permasalahan yang dibahas, sehingga memudahkan penulis dalam menyelesaikan masalah.

BAB IV : PEMBAHASAN

Bagian ini memuat uraian tentang pembahasan laporan selama kerja praktek mengenai analisa sistem yang akan dibuat dan bagaimana merancangnya sehingga menjadi sebuah sistem.

BAB V : KESIMPULAN DAN SARAN

4 menghimbau kepada pemerintah untuk mendirikan pabrik semen di Gresik. Untuk menindak lanjuti hal tersebut maka dilakukan penelitian ulang dengan dibantu oleh Dr. F. Leufer dan Dr. A Kreaft dari Jerman, yang akhirnya menyimpulkan bahwa deposit tersebut mampu untuk persediaan selama 60 tahun untuk pabrik dengan kapasitas 250.000 ton/tahun.

Pada tahun 1969 PT. Semen Indonesia menjadi BUMN pertama yang berubah menjadi PT (Perseroan) yaitu pada tanggal 24 Oktober 1961. Perluasan kedua dilaksanakan pada bulan Desember 1970. Perluasan tersebut bertujuan untuk meningkatkan kapasitas produksi menjadi 500.000 ton/tahun dengan menambah tanur pembakaran beserta perangkat lainnya. Perluasan ini diresmikan oleh Presiden Soeharto pada tanggal 10 Juli 1972.

Pada awal 1976 pabrik ini mengalami perluasan ketiga. Berbeda dengan unit pabrik lama yang menggunakan proses basah, perluasan ketiga ini membangun unit pabrik baru yang menggunakan proses kering. Perluasan ini dengan menambahkan dua buah tanur pembakaran beserta perlengkapannya. Setiap tanur pembakaran unit yang baru ini mempunyai kapasitas produksi 500000 ton/tahun sehingga total kapasitas Pabrik Semen Indonesia menjadi 1.500.000 ton/tahun. Pelaksanaan perluasan ketiga ini terselesaikan pada akhir tahun 1978. Pabrik proses kering diresmikan pada tanggal 2 Agustus 1979 oleh menteri perindustrian AR. Soehot.

Pada tahun 1990 PT Semen Indonesia (persero), Tbk mengembangkan pabrik di Tuban dengan sumber dana dari penjualan sahamnya di Semen Cibinong, penjualan saham di bursa serta dana sendiri dengan melakukan kerja sama dengan Fuller Internasional. Pada tahun 1994 pabrik unit 1 di Tuban dengan kapasitas 2,3 juta ton/tahun diresmikan oleh Presiden Soeharto pada tanggal 26 September 1994 sehingga kapasitas total menjadi 4,1 juta ton/tahun.

Tonggak keberhasilan dari Semen Indonesia adalah tercapainya konsolidasi dengan Semen Padang dan Semen Tonasa pada tanggal 15 September 1995. Dalam tahun yang sama telah berhasil dilakukan penawaran umum terbatas saham (Right issue) yang pertama dan hasilnya digunakan untuk pengalihan 100% saham milikpemerintah pada Semen Padang dan Semen Tonasa berkat kerja sama yang baik antar pegawai maka pada tanggal 19 Mei 1996 PT Semen Indonesia (Persero), Tbk memperoleh Sertifikat ISO 1992 untuk unit 1 dan 2 di Gresik dan unit 1, 2, dan 3 di Tuban, adanya krisis moneter di Indonesia, membuat PT Semen Indonesia (Persero), Tbk membuat program Privatisasi.

Pada tanggal 17 September 1998, Negara RI melepas kepemilikan sahamnya di Perseroan sebesar 14% melalui penawaran terbuka yang dimenangkan oleh Cemex S.A. de C.V. sebuah perusahaan semen global yang berpusat di Meksiko. Komposisi kepemilikan saham berubah menjadi Negara RI 51%, masyarakat 35%, dan Cemex 14%.

Sejak tanggal 31 Januari 1999 kepemilikan saham PT Semen Indonesia (Persero), Tbk berubah di mana pemerintah RI mempunyai saham 51,01%, masyarakat 23,46%, dan Cemex 25,53%

Blue Valley Holding PTE Ltd yang berkantor di Singapura merupakan salah satu perusahaan Rajawali Grup pada tanggal 27 Juli 2006 membeli 24,90% (147.694.848 lembar) saham Semen Indonesia yang dimiliki Cemex. Komposisi kepemilikan saham berubah menjadi: Pemerintah 51,01%, masyarakat 24,09% dan Blue Valley Holding PTE Ltd 24,90%. Seiring dengan pelaksanaan Program Pembelian kembali saham perseroan maka komposisi kepemilikan saham pada 31 Desember 2008 berubah menjadi Negara RI 51,59%, Blue Valley Holding Pte. Ltd 25,18%, dan masyarakat 23,23%.

2.2. Visi dan Misi Visi

Menjadi perusahaan persemenan terkemuka di Indonesia dan Asia Tenggara

Misi

1. Memproduksi, memperdagangkan semen dan produk terkait lainnya yang berorientasikan kepuasan konsumen dengan menggunakan teknologi ramah lingkungan..

2. Mewujudkan manajemen berstandar internasional dengan menjunjung tinggi etika bisnis dan semangat kebersamaan dan inovatif.

3. Meningkat keunggulan bersaing, dalam industri semen domestik dan internasional.

4. Memberdayakan dan mensinergikan sumber daya yang dimiliki untuk meningkatkan nilai tambah secara berkesinambungan.

5. Memberikan kontribusi dalam peningkatan para pemangku kepentingan (stakeholders).

2.3. Lokasi Perusahaan

PT. Semen Indonesia (Persero) Tbk berlokasi di:

1. Kantor Pusat

Gedung Utama Semen Indonesia, Jalan Veteran Gresik 6122.

2. Kantor perwakilan

Graha Irama Lantai 9,Jalan Rasuna Said, Kuningan Jakarta 12950.

Bangladesh, Yaman, Norfolk USA, Australia, Canary Island, Mauritius, Nigeria, Mozambik, Gambia, Benin dan Madagaskar.

1. Semen Padang. Semen Padang memiliki 4 (empat) pabrik semen, kapasitas terpasang 6 juta ton semen pertahun berlokasi di Indarung, Sumatera Barat. Semen padang memiliki 5 pengantongan semen, yaitu : Teluk Bayur, Belawan, Batam, Tanjung Priok dan Ciwandan.

2. Semen Gresik. Semen Gresik memiliki 4 pabrik dengan kapasitas terpasang 8,5 juta ton semen per tahun yang berlokasi di Tuban, Jawa Timur. Semen Gresik memiliki 2 pelabuhan, yaitu : Pelabuhan khusus Semen Gresik di Tuban dan Gresik. Semen Gresik pabrik Tuban berada di Desa Sumberarum, Kec Kerek.

3. Semen Tonasa. Semen Tonasa memiliki 4 pabrik semen, kapasitas terpasang 6,5 juta ton semen per tahun, berlokasi di Pangkep, Sulawesi Selatan. Semen Tonasa memiliki 9 (sembilan) pengantongan semen, yaitu : Biringkasi, Makassar, Samarinda, Banjarmasin, Pontianak, Bitung, Palu, Ambon, Bali.

4. Thang Long Cement Company. Thang Long Cement Company memiliki kapasitas terpasang 2,3 juta ton semen per tahun, berlokasi di Quang Ninh, Vietnam, Thang Long Cement Company memiliki 3 (tiga) pengantongan semen.

2.4. Struktur Organisasi Perusahaan

Gambar 2.3 Struktur Organisasi Direktur Pengembangan Usaha

Gambar 2.11 Struktur Organisasi Departemen dan Biro2

Berikut ini adalah tugas, wewenang dan tanggung jawab Dewan Direksi yang ada di PT.Semen Indonesia (Persero) Tbk. yaitu :

Direktur Utama

CEO, Internal Audit, Sekretaris Perusahaan, dan Departemen Pengelolaan Sosial dan Lingkungan Korporasi.

Direktur Pemasaran

Bertugas untuk meningkatkan permintaan serta bertanggung jawab dalam masalah penjualan dan perencanaan transportasi dan berhak mengambil kebijakan tertentu tanpa dicampuri pihak lain dalam sistem pemasarannya. Direktur pemasaran membawahi satu tim dan tiga departemen, yaitu Tim Strategi dan Kebijakan, Departemen Pengembangan Pemasaran, Departemen Penjualan, Departemen Distribusi dan Trasportasi.

Direktur Produksi

Bertugas mengawasi kegiatan proses produksi serta bertanggung jawab pada pelaksanaan kegiatan produksi mulai dari pengadaan bahan baku sampai dihasilkan produk semen. Direktur Produksi membawahi Tim Peningkatan Produktivitas Group, Departemen Produksi Bahan Baku, Depertemen Produksi Terak, Departemen Produksi Semen, dan Departemen Teknik.

Direktur Sumber Daya Manusia

Bertanggung jawab dalam mengawasi sumberdaya manusia, baik pengembangan, manajeman resiko yang kemungkinan terjadi serta menangani sarana umum yang berfungsi untuk menunjang produktifitas sumbee daya manusia. Direktur Sumber Daya Manusia membawahi Tim Pengembangan SDM Group, Departemen Hukum dan Manajeman Risiko, Departemen Sumber Daya Manusia, dan Departemen Sarana Umum.

Direktur Pengembangan Usaha dan Strategi

Direktur Litbang dan Operasional

Bertugas untuk menghasilkan inovasi atau penemuan baru untuk peningkatan efisiensi pabrik. Bertanggung jawab terhadap segala peralatan yang digunakan atau kondisi sekitar pabrik dalam menunjang peningkatan mutu produk. Direktur Litbang dan Operasional mempunyai wewenang untuk menentukan kelayakan suatu alat atau kondisi di sekitar pabrik. Direktur Litbang dan Operasional juga menangani masalah pengadaan, penyimpanan, dan pengelolaan barang . Direktur Litbang dan Operasional membawahi Departemen Kebijakan Pengadaan Strategis Grup, Tim Proyek Packing Plant Grup, Tim Proyek Pabrik Baru dan Power Plant Grup, Departemen Litbang dan Jaminan Mutu, Departemen Rancang Bangun, Departemen Pengadaan dan Pengelolaan Persediaan.

Direktur Keuangan

Bertugas dan bertanggung jawab dalam keseluruhan keuangan pabrik, termasuk urusan hutang maupun piutang, serta mengelola teknologi informasi. Direktur keuangan membawahi Departemen Manajemen Keuangan Grup, Departemen Pengelolaan Tekominfo Grup/SG, Departemen Akuntansi Keuangan, Tim Pengembangan Tekominfo Grup/SG.

2.5. Sistem Manajemen Semen Indonesia

Sistem Manajemen Semen Indonesia (SMSG) meliputi: 1. Sistem Manajemen Mutu ISO 9001:2008.

manajemen kualitas internasional, akan berkualitas baik (standar). Sehingga dapat disimpulkan bahwa Quality Management Systems (ISO 9001:2008) adalah Merupakan prosedur terdokumentasi dan praktek - praktek standar untuk manajemen sistem, yang bertujuan menjamin kesesuaian dari suatu proses dan produk (barang atau jasa) terhadap kebutuhan atau persyaratan tertentu, dimana kebutuhan atau persyaratan tertentu tersebut ditentukan atau dispesifikasikan oleh pelanggan dan organisasi.

2. Sistem Manajemen Lingkungan ISO 140001:2004.

ISO 14001:2004 adalah sistem manajemen yang dinamis, dimana dapat diterapkan bersama system manajemen mutu ISO 9001:2000 dan dapat disesuaikan dengan dengan perubahan organisasi dan industri, perubahan peraturan / perundangan yang berlaku maupun perubahan ilmu dan teknologi.

3. Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) OHSAS 18001:2007.

Pada tahun 1996, Menteri Tenaga Kerja Republik Indonesia mengeluarkan Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996 tentang Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3). Dimana pada pasal 3 Peraturan Menteri tersebut menjelaskan bahwa setiap perusahaan yang mempekerjakan tenaga kerja sebanyak 100 orang atau lebih dan/atau mengandung potensi bahaya yang ditimbulkan oleh karakteristik proses atau bahan produksi yang dapat menyebabkan kecelakaan kerja seperti peledakan, kebakaran, pencemaran dan penyakit akibat kerja, wajib menerapkan SMK3.

Garis Besar Program Training SMK3 :

Maksud dan Tujuan Sistem Manajemen Keselamatan dan

Kesehatan Kerja (SMK3) OHSAS 18001:2007

Pengenalan dan interpretasi Sistem Manajemen Keselamatan

dan KesehatanKerja (SMK3) OHSAS 18001:2007 Metode Penyusunan SMK3

Mengelola Kinerja SMK3 di tempat kerja Hazard Identification and Risk Assessment Implementasi dan Sertifikasi SMK3

4. Sistem Manajemen Laboratorium SNI-19-17025. Dan Sistem Akreditasi Laboratorium Pengujian Bahan dari KAN ISO/IEC 17025:2005.

Sistem Manajemen Mutu SNI 19-17025-2000 merupakan standar nasional mengenai sistem mutu pada laboratorium pengujian dengan tujuan agar dapat memberikan kepastian mutu untuk memenuhi persyaratan pelanggan dengan harapan pelanggan menjadi puas. SNI 19-17025-2000 merupakan revisi dari ISO Guide 25 yang telah dilakukan oleh Badan Standardisasi Nasional (BSN). Laboratorium Pengujian Balai Besar Industri Agra (BBIA) menerapkan SNI 19-17025-2000 sejak laboratorium pengujian BBIA diakreditasi oleh Komite Akreditasi Nasional (KAN)- BSN pada bulan Nopember 1999, Laboratorium Pengujian BBIA menerapkan sistem manajemen mutu SNI 19-17025-2000 untuk memenuhi permintaan pelanggannya sebagai konsistensi di bidang laboratorium pengujian yang selalu bergerak dinamis sesuai dengan perkembangan ilmu pengetahuan dan teknologi. Sistem manajemen mutu SNI 19-17025-2000 lebih memberi kepastian mutu kepada pelanggannya baik pelanggan eksternal maupun pelanggan internal yang tidak dapat dipungkiri untuk mengantisipasi terhadap era perdangan bebas yang untuk AFTA sudah dimulai pada tahun 2001 Kajian ini bertujuan untuk melihat kepastian mutu yang diberikan oleh laboratorium pengujian BBIA kepada pelanggannya melalui penerapan (peragaan) SNI 1 9-1 7025-2000 dengan menggunakan metode evaluasi.

manajemen, laporan pengaduan pelanggan, dan hasil penilaian dari lembaga sertifikasi. Kemudian diperiksa apakah ada korelasi antara kepastian mutu dengan kepuasan pelanggan berdasarkan penilaian dan persepsi pelanggan dengan menggunakan eksplanatif. Pada kajian ini teknik sampling yang dipakai adalah acak sederhana dan populasi yang dipilih merupakan pelanggan dari wilayah Jakarta, Bogor, Tanggerang dan Bekasi (Jabotabek), Pada kajian ini juga dipakai antara lain teori manajemen stratejik, pemasaran, dan sistem manajemen mutu. Hasil kajian ini menunjukkan bahwa Laboratorium Pengujian BBIA konsisten dalam penerapan SNI 19-17025-2000, yang secara langsung memberikan kepastian mutu pada sistem manajemen mutunya. Berdasarkan data dan informasi dari hasil print out dari program SPSS 11,0 diperoleh kesimpulan bahwa pelanggan puas terhadap mutu yang diberikan oleh laboratorium pengujian BBIA dengan penerapan SNI 19-17025-2000. Juga diperoleh hasil dari kuesioner terhadap pendapat atau persepsi dari para ahli eksternal dan internal dibidang laboratorium pengujian BBIA bahwa keberadaan dan kemampuan laboratorium pengujian BBIA sesuai dengan out put dari penerapan SNI 19-17025 secara konsisten. Disarankan, agar dalam upaya meningkatkan kepuasan pelanggan, laboratorium pengujian BBIA perlu memberikan perhatian serius terhadap faktor-faktor lain diluar jaminan mutu antara lain: faktor-faktor-faktor-faktor pelayanan, sistem informasi pelanggan (bulletin, leaflet, web site, dll), sistem pemesanan/order, sistem pengambilan contoh yang diuji ke perusahaan, seminar, pelatihan-pelatihan, harga dan faktor-faktor lainnya yang berpengaruh kepada kepuasan pelanggan.

Untuk menjamin terlaksananya continuous improvement, Semen Indonesia menerapkan Sub Sistem: Gugus Kendali Mutu (GKM), Sistem Saran (SS), 5R dan Total Productive Maintenance (TPM). Selanjutnya Perseroan akan mengembangkan Sistem Informasi Manajemen Risiko yangterintegrasi dengan sistem-sistem informasi yang sudah berjalan sehingga dapat memberikan suatu peringatan dini terhadap risiko-risiko yang ada. Sistem informasi ini merupakan wujud dari pemantauan terhadap perkembangan status risiko Perseroan yang sudah teridentifikasi dan berada di dalam proses pengendalian. Pada tahun 2003 dilakukan penyempurnaan dan integrasi system manajemen yang ada. Hasil integrasi sisitem manajemen tersebut, dinamakan Sistem Manajemen Semen Indonesia (SMSG) yang meliputi:

Sistem Manajemen Mutu ISO 9001:2000 Sistem Manajemen Lingkungan (SML)

Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) Sistem Manajemen Laboratorium

API Monogram

Gambar 2.12 Sertifikat yang diperoleh SIG

Semua Sistem Manajemen di atas diimplementasikan dengan mempersyaratkan Management Continuous Improvement dan penerapan Sub Sistem Manajemen yang meliputi:

Gugus Kendali Mutu (GKM) 5 R

Sistem Saran (SS)

Beberapa pennghargaan yang telah diterima diantaranya:

a) CSR A ward, Corporate Social Responsibility bidang Ekonomi sebagai juara I dan Bidang Sosial juara II.

b) BUMN Terbaik tahun 2006 versi Majalah Investor.

c) Indonesian Quality Award 2006 dalam penerapan Malcolm Baldrige untuk Kinerja Ekselen.

d) Penghargaan dari Gubernur Jawa Timurdalam bidang Seni dan Budaya, tahun 2006.

e) The Champion of Good Corporate dari Indonesian Institute of Audit Committee, tahun 2006.

Gambar 2.13 Penghargaan yang diperoleh SIG

2.6 Produk

A. Semen Portland Tipe I

memerlukan persyaratan khusus seperti: bangunan bertingkat, jembatan, jalan raya, lapangan udara, dan lain – lain. Semen Portland terutama terdiri dari oksida kapur (CaO), oksida 26ilica (SiO2), oksida alumina (Al2O3), oksida besi(Fe2O3). Kandungan keempat oksida tersebut kurang lebih 95% dari berat semen dan biasanya disebut major oxides, sedangkan sisanya sebanyak 5 % terdiri dari oksida magnesium(MgO) dan oksida lain.

Tabel 2.1. Tabel Komposisi oksida semen Oksida Komposisi(%)

CaO 60-67

P2O3 0 .1-0.2

SiO2 17-25

Al2O3 3-8

SO3 1-3

Fe2O3 0.5-6

MgO 0.1-5.5

Na2O + K2O 0.5-1.3

TiO2 0.1-0.4

Pada pabrik semen Indonesia Tuban, jenis semen ini dihasilkan pada penggilingan akhir (finish mill) pabrik Tuban I dan III.

B. Semen Portland Tipe II

pinggir laut, tanah rawa, dermaga, saluran irigasi, beton massa dan bendungan.

Gambar 2.14 Produk-produk semen

C. Semen Portland Tipe III

Semen jenis ini merupakan semen yang dikembangkan untuk memenuhi kebuttuhan bangunan yang memerlukan kekuatan tekan awal yang tinggi setelah proses pengecoran dilakukan dan memerlukan penyelesaian secepat mungkin. Misalnya digunakan untuk pembuatan jalan beton, bangunan tingkat tinggi dan bandar udara.

D. Semen Portland Tipe V

Semen Portland Tipe V dipakai untuk konstruksi bangunan-bangunan pada tanah atau air yang mengandung sulfat tinggi dan sangat cocok untuk instalasi pengolahan limbah pabrik, konstruksi dalam air, jembatan, terowongan, pelabuhan dan pembangkit tenaga nuklir.

E. Portland Pozzolan Cement (PPC)

Semen PPC adalah semen hidrolis yang dibuat dengan menggiling terak semen portland dengan gypsum dan pozzolan. Pozzolan adalah bahan yang mengandung silica atau silika dan alumina. Bahan pozzolan ini tidak mempunyai sifat seperti semen tapi dalam bentuk halus dan ditambah adanya air maka bahan tersebut akan bereaksi dengan kalsium hidroksida bebas membentuk senyawa yang bersifat semen pada suhu biasa. Digunakan untuk bangunan umum dan bangunan yang memerlukan ketahanan sulfat dan panas hidrasi sedang. Misalnya jembatan, jalan raya, perumahan, dermaga, beton massa, bendungan, bangunan irigasi dan pondasi pelat penuh.

Gambar 2.16 Portland Pozzolan Cement (PPC)

F. Special Blended Cement (SBC)

Semen SBC adalah semen khusus yang diciptakan untuk pembangunan mega proyek jembatan Surabaya-Madura (Suramadu) dan cocok digunakan untuk bangunan di lingkungan air laut. Dikemas dalm bentuk curah.

G. Portland Composite Cement (PCC)

pasangan batu bata, plesteran, selokan, pembuatan elemen bangunan khusus seperti beton pre-cetak, beton pra-tekan, dan paving block.

H. Super Mansory Cement (SMC)

Semen SMC adalah semen yang dapat digunakan untuk konstruksi perumahan dan irigasi yang struktur betonnya maksimal K225. Dapat juga digunakan untuk bahan baku pembuatan genteng beton Hollow Brick, paving block dan tegel.

I. Oil Well Cement (OWC)

Merupakan semen khusus yang digunakan untuk pembuatan sumur minyak bumi dan gas alam dengan konstruksi sumur minyak di bawah permukaan laut dan bumi. OWC yang telah diproduksi adalah Class G, High Sulfat Resistant (HSR) disebut juga basic OWC. aditif dapat ditambahkan untuk pemakaian pada berbagai kedalaman tertentu dan temperatur tertentu. Produk-produk diatas dipasarkan terutama untuk kebutuhan pasar dalam negeri dan sebagian lainnya diekspor. Sebagian produk dipasarkan dalam bentuk kemasan zak, sedangkan selebihnya dalam bentuk curah.

2.7. Anak Perusahaan

Sebagai pendukung operasional pabrik PT. Semen Indonesia,Tbk memiliki beberapaanak perusahaan penghasil semen maupun non semen, Afiliasi dan Lembaga penunjang, antaralain:

1. Anak Perusahaaan Penghasil Semen PT Semen Padang

Gambar 2.I8 Logo PT SEMEN PADANG (SP)

PT Semen Padang terletak di Indarung, Padang, Sumatera Barat. Mempunyai kapasitas sebesar 5.900.000 ton per tahun yang dihasilkan oleh kelma tahap pabriknya. Jenis produk yang dihasilkan berupa : Ordinary Portland Cement (OPC), Pozzolan Potland Cement (PPC), Oil Weel Cement (OWC), Super Masonry Cement (SMC). PT Semen Padang sebagai pemasok terbesar di Sumatera. Selain itu produknya juga dipasarkan ke Jawa Barat dan sebagian ke Kalimantan.

PT Semen Tonasa

Gambar 2.19 Logo PT SEMEN TONASA (ST)

yang dihasilkan berupa : Ordinary Portland Cement (OPC), Super Masonry Cement (SMC), Fly Ash Cement. PT Semen Tonasa sebagai pemasok semen dikawasan timur Indonesia.

Thang Long Cement

Gambar 2.20 Logo THANG LONG CEMENT

Tanggal 18 Desember 2012 adalah momentum bersejarah ketika Perseroan melakukan penandatanganan transaksi final akuisisi 70 persen saham Thang Long Cement, perusahaan semen terkemuka Vietnam yang memiliki kapasitas produksi 2,3 juta ton/tahun. Akuisisi Thang Long Cement Company ini sekaligus menjadikan Perseroan sebagai BUMN pertama yang berstatus multi national corporation. Sekaligus mengukuhkan posisi Perseroan sebagai perusahaan semen terbesar di Asia Tenggara dengan kapasitas sampai tahun 2013 sebesar 30 juta ton per tahun

2. Anak Perusahaan bukan Penghasil Semen

o PT. Industri Kemasan Semen Indonesia (IKSG)

Kerja dan Transmigrasi, Sertifikat ISO 9001:2000 dari Llyo’s Register Quality Assurance, Sertifikat Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) dan dicanangkannya penerapan 5R.

o PT. Kawasan Industri Gresik

PT Kawasan Industri Gresik (KIG) merupakan anak perusahaan perseroan yang berlokasi di Gresik, Jawa Timur. Bergerak di bidang pembangunan dan pengelolaan kawasan industri serta jasa konsultasi di bidang kawasan industri. Kepemilikan perseroan di KIG mencapai 65%, sedangkan 35% dimiliki oleh PT Petrokimia Gresik (Persero). Dalam usahanya KIG menyediakan tanah, bangunan pabrik siap pakai (BPSP), serta gudang yang tersedia untuk dijual atau disewakan yang tersebar di beberapa daerah di Jawa Timur, Jawa Tengah, DIY dan Jawa Barat.

o PT. Eternit Gresik

Merupakan perusahaan pertama di Indonesia yang memproduksi fiber semen 100% bebas asbes dan satu-satunya perusahaan yang memproduksi seluruh produknya tanpa menggunakan asbes. Berdiri pada tahun 1973. PT Eternit Gresik memiliki 2 merk untuk produsen penutup atap fiber-semen yaitu merk Eter dan Kalsi.

o PT. United Traktor Semen Indonesia (UTSG)

PT United Tractors Semen Indonesia (UTSG) merupakan anak perusahaan perseroan yang bergerak di bidang pertambangan, perdagangan dan jasa. Berlokasi di Tuban, Jawa Timur. Pemegang saham UTSG adalah perseroan (55%) dan PT United Tractors Tbk. (45%). Untuk menunjang kegiatan operasinya UTSG mempunyai 69 unit peralatan utama. Kegiatan utama UTSG ditujukan untuk menunjang kegiatan produksi perseroan, khususnya dalam hal penyediaan bahan baku semen. UTSG telah memperoleh sertifikat ISO 9002 pada tanggal 11 Juni 1998 dari Quality Assurance Service Indonesia dalam pelaksanaan sistem manajemen mutu.

PT Varia Usaha merupakan salah satu anak perusahaan PT Semen Indonesia (Persero) Tbk. yang bergerak di bidang usaha logistik barang-barang curah, bahan-bahan bangunan dan kebutuhan industri yang berdaya saing tinggi dan berkualitas terjamin. Didirikan pada tahun 1974 dengan misi awal sebagai strategik partner PT Semen Indonesia (persero) Tbk. untuk mengirimkan, memasarkan, dan mendistribusikan produk Semen Indonesia ke seluruh penjuru tanah air. Saham PT Varia Usaha dimiliki oleh Dana Pensiun Semen Indonesia (49%), Koperasi Warga Semen Indonesia (26%) dan PT Semen Indonesia (Persero) Tbk. (25%).

o PT. Swadaya Graha

Merupakan anak perusahaan perseroan yang berlokasi di Gresik, Jawa Timur, dan bergerak di bidang fabrikasi baja, kontraktor sipil, kontraktor mekanikal dan elektrik, persewaan alat-alat berat dan kontruksi, bengkel dan manufaktur, developer, jasa pemeliharaan, serta biro engineering. Perseroan memiliki saham sebesar 25%, pemegang saham lainnya yaitu Dana Pensiun Semen Indonesia (62,5%), PT Varia Usaha (8,06%) dan Koperasi Warga Semen Indonesia (4,44%). Dalam bidang pengelolaan perusahaan, SWG telah memperoleh Sertifikat ISO 9001:2000 dari Lloyd’s Register Quality Assurance dan Sertifikat SMK3.

o PT. SGG Energi Prima

Berbekal dana investasi Rp 500 miliar, PT SGG Energi Prima bergerak di bidang pertambangan batu bara. Kegiatan usahanya direncanakan untuk melakukan penambangan batu bara (termasuk Penyelidikan Umum, Eksplorasi, Eksploitasi, Pengolahan dan Penyimpanan); transportasi batu bara (operasi dermaga, pelabuhan bongkar dan muat); perniagaan batubara dan derivatifnya; serta pengembangan anak usaha (kerjasama dengan perusahaan pertambangan lainnya dan pencarian lahan batu bara baru). 97% saham dimiliki SG dan 3% dimiliki KWSG.

Pada tahun 2012 PT. Semen Gresik (Persero) Tbk, yang sekarang berganti nama menjadi PT. Semen Indonesia (Persero) Tbk, telah memutuskan untuk membentuk perusahaan readymix yang diberi nama PT. SGG Prima Beton dengan tujuan utamanya adalah sebagai marketing tool. Akta pendirian perusahaan telah di tandatangani dan dinotariilkan pada tanggal 11 April 2012 dengan komposisi kepemilikan saham 99,9% oleh PT. Semen Gresik (Persero) TBK sedangkan sisanya sebesar 0,1% dimiliki oleh Koperasi Warga Semen Gresik (KWSG). Perusahaan juga mendapatkan pengesahan badan hukum dari kementerian hukum dan hak asasi manusia no: AHU-27994.AH.01.01. Tahun 2012 pada tanggal 25 Mei 2012. Tahun 2014 adalah 2 tahun sejak awal pendirian perusahaan pada 2012, dan saat ini sudah melakukan usaha pada beberapa instansi swasta maupun pemerintah. Rencana kerja tahun 2014 di dominasi oleh komersialisasi dan penataan organsasi secara maksimal. Walaupun begitu, jika ada peluang proyek selanjutnya yang bisa di dapatkan oleh perusahaan maka akanlebih mempercepat dikenalnya Brand perusahaan di pasar beton nasional.

o PT Krakatau Steel Indonesia

mencapai Rp 440 miliar berkedudukan di Desa Tegal Ratu, Kecamatan Ciwandan, Kota Cilegon, Provinsi Banten, Indonesia dimana Proyek didirikan di atas lahan seluas 40.000 meterpersegi.”

o PT Sinergi Informatika Semen Indonesia (SISI)

PT SISI sebagai penyedia jasa outsourcing ICT, memposisikan sebagai one stop solution provider, dimana seluruh kebutuhan layanan ICT meliputi operational support, business solution delivery, hingga tata kelola ICT, dapat disediakan oleh PT SISI sebagai paket-paket layanan yang sesuai dengan kebutuhan customer.

3. Afiliasi

o PT. Swabina Gatra

Merupakan perusahaan swasta nasional yang tergabung dalam Semen Indonesia Group dengan dedikasi penyempurnaan mutu produk berkualitas disemua kegiatan bidang usaha untuk memenuhi kebutuhan dan keinginan konsumen yang semakin berkembang. Untuk mencapai sasaran perusahaan jangka pendek dan jangka panjang, PT Swabina Gatra memiliki komitmen dari pengembangan produk dan proses manufaktur hingga pemasaran dan pelayanan purna jual.

o PT Varia Usaha Beton

Anak Usaha PT Varia Usaha ini berlokasi di Sidoarjo, Jawa Timur. Bergerak di bidang industri beton dan bahan-bahan bangunan, yang meliputi bidang pemecahan batu (Crushed Storwel), beton siap pakai (Ready Mix Concrete), beton pra cetak (Precast Concrete), beton ringan, dan penambangan pasir

o PT Waru Abadi

pergudangan. Bidang usaha Jasa Konstruksi & Kayu Olahan menyediakan kebutuhan jasa konstruksi khususnya bangunan perkantoran, perumahan, dan pergudangan serta konstruksi sipil lainnya.

o PT Varia Usaha Bahari

PT Varia Usaha Bahari terletak di Gresik, Jawa Timur. Bidang usahanya meliputi :bongkar muat barang dari dan ke kapal, serta sewa alat barat dan penyewaan kendaraan.

o PT Varia Usaha Dharma Segara

PT Varia Usaha Dharma Segara terletak di Gresik, Jawa Timur. Semula perusahaan yang bergerak dalam bidang Jasa Ekspedisi Muatan Kapal Laut (EMKL), meliputi : pengurusan pengeluaran barang impor di pelabuhan, pengurusan pengiriman barang antar pulau, pengurusan barang ekspor melalui pelabuhan, angkatan darat untuk jenis barang : general cargo, bulk cargo, container, heavy lift. Kegiatan usaha perusahaan berubah dari EMKL naik menjadi Jasa Pengurusan Transportasi (Freight Forwarder).

o PT Varia Usaha Lintas Segara

PT Varia Usaha Lintas Segara terletak di Gresik, Jawa Timur. Bergerak dalam bidang pelayaran dengan ruang lingkup kegiatan perusahaan, meliputi : Bidang Pelayaran, Keagenan, dan Penyediaan Kapal.

o PT Konsultan Semen Indonesia

PT Konsulta Semen Indonesia terletak di Gresik, Jawa Timur. Bergerak dalam bidang jasa konstruksi dan jasa konstruksi dan jasa desain yang meliputi: usaha dan jasa konsultasi bidang rancang bangun dan perekayasaan (umumnya untuk industry semen dan industri hulu/hilirnya); usaha dan jasa konsultasi bidang studi kelayakan, studi lingkungan/Analisa Dampak Lingkungan (Amdal) dan perencanaan strategis perusahaan; jasa penyusunan sistem manajemen.

o PT Varia Usaha Barito

o PT Sepatim Batamtama

PT. Sepatim Batamtama berdiri sejak tahun1991 dan bergerak dalam bidang distribusi dan penjualan semen Padang Cement juga perdagangan umum untuk suplai peralatan pendukung pabrik semen dan tambang.

o PT Bima Sepaja Abadi

Berlokasi di Jl Enggano Bl A/5-Q. Kode Pos 14310. Jakarta Utara. Beroperasi di bidang Packing Plant - Distributor - Transportation - Forwarding.

o STIMSI

Sukses di bisnis membuat PT Semen Indonesia (Persero) Tbk merambah pendidikan. Dengan menggandeng Institut Teknologi Sepuluh Nopember (ITS) Surabaya dan Institut Teknologi Bandung (ITB), SI mendirikan Sekolah Tinggi Manajemen Semen Indonesia (STiMSI). Pembukaan STiMSI dilakukan di Wisma A Yani, Jalan Veteran, Gresik, kemarin. Hadir dalam peresmian tersebut Menteri Pendidikan Nasional M Nuh, Wakil Bupati M Qosim serta Dirut PT Semen Indonesia (Persero) Tbk Dwi Soetjipto beserta jajaran direksi. Dwi Soetjipto yang juga Ketua STiMSI mengatakan, kehadiran sekolah yang digagas BUMN tersebut diharapkan bisa mencetak SDM yang unggul bidang manajemen.

4. Lembaga Penunjang

o Koperasi Warga Semen Indonesia

Kantor pusat Koperasi Warga Semen Indonesia terletak di Gresik, Jawa Timur. Bergerak dalam bidang Simpan Pinjam, Perdagangan, Produksi Barang dan Jasa, serta Penyertaan Modal, dengan lingkup kegiatan usaha yang meliputi: simpan pinjam, perdagangan barang konsumsi, restoran dan upaboga, perdagangan umum, percetakan & fotocopy, perdagangan bahan bangunan dan besi, ekspedisi, serta penjahitan.

Sekolah MenengahKejuruan (Mesin, Otomotif, Listrik, dan Las), serta pelayanan jasa psikologi.

o PT Cipta Nirmala

PT Cipta Nirmala terletak di Gresik, Jawa Timur. Bergerak dalam bidang pelayanan kesehatan untuk umum (rumah sakit) dan farmasi yang meliputi : pengolalaan rumah sakit, klinik, poliklinik, dan balai kesehatan beserta sarana dan prasarana pendukung kegiatan, serta usaha yang terkait; sarana dan prasarana penunjang kesehatan; pedagang farmasi bahan obat-obatan; pedagang besara farmasi pengelolaan apotek.

o Dana Pensiun Semen Indonesia

BAB III

LANDASAN TEORI

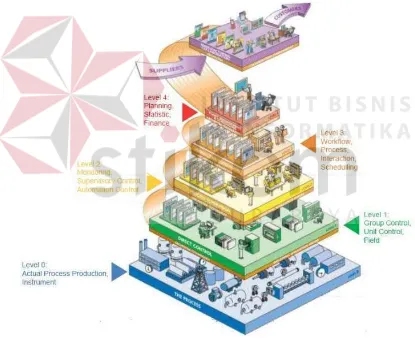

3.1 Hierarchy Control System

Hirarki sistem kontrol terdiri dari beberapa level seperti yang ditunjukkan pada Gambar 10. Dimana masing-masing memiliki peranannya dan terhubung dengan level-level yang berada di atas atau di bawahnya. Perintah, tugas dan tujuan akan dieksekusi dari level atas ke level bawah, Sedangkan hasil eksekusi akan ditransfer dari level bawah ke level atas.

Keterangan :

1. Level 0 (Actual Process Production, Instrument) :

Pada level ini terdapat instrument-instrument yang digunakan dalam proses produksi. Proses produksi yang terjadi adalah pengubahan dari barang mentah menjadi barang jadi.

2. Level 1 (Group Control, Unit Control, Field) : Pada level ini terdapat 3 elemen, yaitu :

Field : Disini terjadi pembacaan sensor yang selanjutnya digunakan untuk mengontrol suatu instrument oleh unit control.

Unit Control : Unit control ini adalah suatu perangkat untuk mengendalikan suatu instrument tertentu.

Group Control : Group control ini berfungsi untuk mengkoordinasi tiap-tiap unit control agar tiap-tiap unit control dan instrument-instrumentnya dapat bersinkronisasi dan menjalankan suatu fungsi dan tujuan yang sama.

3. Level 2 (Monitoring, Supervisory Control, Automation Control) :

Pada level supervisory atau SCADA (Supervisory Control And Data Acquisition), terdapat proses penyimpanan dan pengolahan data secara keseluruhan yang ditampilkan oleh HMI, serta proses monitoring dan kontrol terhadap beberapa group control.

4. Level 3 (Workflow, Process, Interaction, Scheduling) :

Pada level ini terjadi pengaturan eksekusi, sumber daya, alur kerja, pengawasan terhadap kualitas, penjadwalan proses produksi, dan pemeliharaan. 5. Level 4 (Planning, Statistic, Finance) :

Di level ini terjadi pengaturan keuangan, dokumentasi, serta penentuan rencana jangka panjang.

3.2 Distributed Control System (DCS)

diinginkan. DCS merupakan sistem kontrol yang mampu menghimpun (mengakuisisi) data dari lapangan dan memutuskan akan diapakan data tersebut. DCS dapat melakukan pengambilan / pembacaan data yang diperoleh dari lapangan kemudian melakukan pengontrolan terhadap plant berdasarkan data tersebut. Data-data yang telah diakuisisi (diperoleh) dari lapangan bisa disimpan untuk rekaman atau keperluan-keperluan masa datang, atau digunakan dalam proses-proses saat itu juga, atau bisa juga digabung dengan data-data dari bagian lain proses, untuk kontrol lajutan dari proses yang bersangkutan.

3.3 Programmable Logic Controller (PLC)

PLC adalah sebuah alat yang digunakan untuk menggantikan sederetan rangkaian relai yang dijumpai pada sistem kontrol proses konvensional. PLC bekerja dengan cara mengamati masukan (melalui sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan sesuai yang dibutuhkan, yang berupa menghidupkan atau mematikan keluarannya (logika 0 atau 1, hidup atau mati).

Secara umum bahasa pemrograman pada PLC antara lain Ladder Diagram (LAD), Function Block Diagram (FBD), dan Statement List (STL). Pengguna membuat program yang kemudian harus dijalankan oleh PLC yang bersangkutan. Dengan kata lain, PLC menentukan aksi apa yang harus dilakukan pada instrumen keluaran berkaitan dengan status suatu ukuran atau besaran yang diamati.

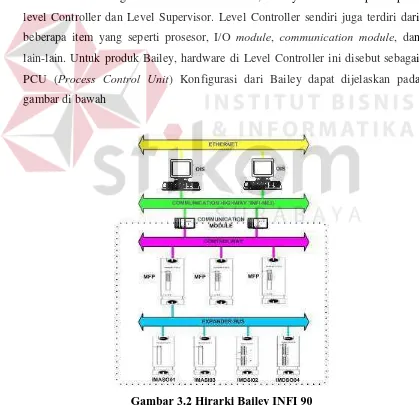

3.4 Bailey INFI 90

Sistem Kontrol yang digunakan di Pabrik Tuban I dan Tuban II adalah menggunakan Bailey INFI 90. Secara umum suatu sistem kontrol terdiri dari beberapa level antara lain :

- Level proses (field), terdiri dari sensor, transmitter, actuator - Level Controller, terdiri dari PLC atau DCS,

- Level Supervisor, terdiri dari HMI (Human Machine Interface) atau MMI ( Man Machine Interface)

- Level Management, terdiri dari SDR (Software Development & Runtime)

Untuk konfigurasi sistem kontrol disini, Bailey INFI 90 berperan pada level Controller dan Level Supervisor. Level Controller sendiri juga terdiri dari beberapa item yang seperti prosesor, I/O module, communication module, dan lain-lain. Untuk produk Bailey, hardware di Level Controller ini disebut sebagai PCU (Process Control Unit) Konfigurasi dari Bailey dapat dijelaskan pada gambar di bawah

Umumya suatu PCU ditempatkan di ruang tersendiri yang berada di lapangan, dekat dengan area prosesnya. PCU tersebut dijalankan secara non-stop untuk mengamati serta mengendalikan proses. Karena itu lingkungannya harus dijaga agar tidak mengganggu kinerja alat tersebut, mengingat area kerja di pabrik semen identik dengan debu dan panas. Di sini lokasi PCU ditempatkan pada sebuiah panel di masing-masing ER (Electrical Room) yang tersebar di lapangan. Suatu PCU terdiri dari :

3.4.1 Processor Module / Multi Function Processor (IMMFP0x)

Multi-Function Processor (MFP) merupakan pusat dari seluruh pengontrolan yang mampu berkomunikasi dengan bermacam-macam I/O. MFP mempunyai fungsi dan kemampuan kontrol, bahkan juga bisa digunakan untuk advance control. Serta bisa juga menggunakan program BASIC atau C sebagai pemrogramannya. Masing-masing fungsi di MFP ditunjukkan berupa function code. Di MFP terdapat lebih dari 150 function code yang mempunyai fungsi yang bermacam-macam.Konfigurasi dari function code digunakan sebagai pengontrolan melalui function block. Function block tersebut mendefinisikan bagaimana bermacam-macam function code tadi saling berhubungan. Masing-masing function code bisa digunakan beberapa kali apabila diperlukan. MFP mempunyai kapasitas lebih dari 10000 function block.

MFP dapat juga digunakan sebagai redundant controller. Redundant controller adalah sistem yang dikendalikan oleh dua controller, dimana salah satu controller sebagai Master dan yang lainnya sebagai Slave. Master Controller bertugas sebagai pengontrol utama yang mengendalikan proses, sedangkan Slave controller sebagai Backup controller berguna apabila Master controller fail atau rusak. Selama master controller bekerja, slave controller akan mensinkronkan data-data dengan Master. Hal seperti ini biasa disebut sebagai hot-standby.

MFP01 danm MFP02. Di Pabrik Tuban I dan II menggunakan MFP02. Spesifikasi dari masing-masing MFP dapat dilihat pada tabel berikut.

Tabel 3.1 Spesifikasi MFP

IMMFP01 IMMFP02

Microprocessor 32 bit, 16 MHz 32 bit, 16 MHz

Memory

256 Kbytes ROM 512 Kbytes ROM

256 Kbytes RAM 512 Kbytes RAM

64 Kbytes BATTRAM 256 Kbytes BATTRAM Serial Port 2 RS-232C 19,2 Kbaud 2 RS-232C 19,2 Kbaud Programmabili

10000 block address range 10000 block address range memory for 5000 block memory for 10000 block

3.4.2 I/O Module

I/O Module berfungsi sebagai interface antara sinyal I/O dari lapangan dengan processor module. I/O module akan mengkonversi sinyal dari lapangan menjadi sinyal digital, yang kemudian diolah oleh processor module sebagai kontrol proses. Jenis-jenis I/O Module antara lain Analog Input, Analog Output, Digital Input, dan Digital Output.

a. Analog Input (IMASI03)

Gambar 3.3 Hirarki Analog Input (IMASI03)

b. Analog Output (IMASO01)

Module ini terdiri dari 14 channel, dengan kemampuan mengeluarkan sinyal 4-20 mA atau 1-5 VDC.

c. Digital Input (IMDSI02)

Gambar 3.4 Hirarki Digital Input dan Dogotal Input Module

d. Digital Output (IMDSO0x)

Modul digital output dapat digunakan sampai dengan 16 channel melalui relay. Masing-masing outputan diberi fuse (kecuali pada IMDSO04), sehingga bisa diketahui di bagian mana terdapat sinyal yang abnormal dari indikasi fuse nya. Ada beberapa macam modulnya antara lain :

IMDSO01 : 24 – 240 VAC, 3 A 8 Output IMDSO01 : 4 – 50 VDC, 3 A 8 Output IMDSO03 : 5 – 160 VDC, 1 A 8 Output

IMDSO04 : 24 VDC, 250 mA 16 Output (tanpa fuse)

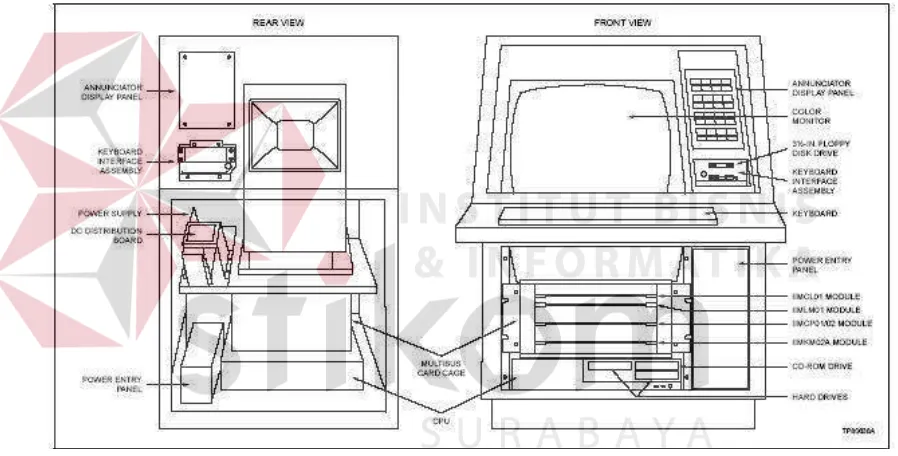

3.4.3 OIS (Operator Interface Station)

OIS berfungsi sebagai untuk memonitor proses, yang dilakukan oleh operator. Operator juga bisa melakukan perubahan setting pada proses seperti set-point, start/stop suatu peralatan seperti motor dan lain-lain. Namun pada OIS tidak bisa digunakan untuk merubah settingan logic ataupun settingan alarm. Jadi hanya bisa digunakan untuk monitoring serta control saja. OIS sendiri seperti halnya sebuah komputer yang diisi software-software untuk monitoring suatu proses. Semua informasi dari instrumen di lapangan bisa ditampilkan pada layar OIS. OIS berkomunikasi dengan PCU melalui Plant Control Network atau INFI-NET pada Bailey.

Gambar 3.5 Layout OIS

3.4.4 Plant Control Network

Agar bisa berkomunikasi melalui INFI-NET diperlukan sebuah modul komunikasi, dimana modul komunikasi tersebut terdiri dari dua card antara lain INNIS01 (Network Interface Slave Module) dan INNPM01 (Network Processing Module). Module NIS merupakan modul I/O yang bekerja pada modul NPM. NIS mempersilahkan sebuah node untuk berkomunkasi dengan node yang lain pada loop INFI-NET. NIS terdiri dari sebuah papan circuit yang berisi sebuah microprocessor untuk komunikasi dengan NPM. Serta ada pula 16 LED sebagai display indikasi apabila terjadi suatu error. Sementara modul NPM bertugas sebagai translator antara INFI-NET dengan Controlway. Fitur yang dimiliki modul komunikasi ini adalah :

- INFI-NET mampu menyediakan jaringan komunikasi yang luas - INFI-NET menyediakan sinkrnisasi waktu pada sistem kontrol

- Masing-masing node dapat dioperasikan secara independen, tergantung pada konfigurasinya

- Bisa digunakan sampai 250 node pada satu loop - Kecepatan komunikasi sampai 10 Mbaud - Dapat digunakan juga secara redundant

3.5 Allen Bradley

3.5.1 PCU

PCU pada Allen Bradley ditempatkan di ER (Electrical Room) yang tersebar di area masing-masing proses. PCU terdiri dari power supply, processor, Analog Input module, Analog output Module, Digital Input module, Digital Output module.

a. Processor / CPU

Processor yang digunakan pada PLC-5 adalah tipe PLC5/80E dengan 100k memory word, 3072 total I/O. Pada pemasangannya processor selalu berada pada sebelah kiri (slot 1) . Pada processor ini data dari channel input akan diolah melalui algoritma yang ada di dalamnya serta memproses dan mengeluarkan data menuju ke modul output. Pemrograman pada PLC-5 berbasis Ladder Diagram, dan program yang digunakan adalah RSLogix 5. b. Digital Input Module

Tipe yang digunakan sebagai modul digital input adalah 1771-IMD dimana modul ini terdiri dari 16 channel digital input. Umumnya modul ini digunakan pada grup motor sebagai informasi status di lapangan.

c. Digital Output Module

Untuk modul digital Output menggunakan tipe 1771-OMD juga terdiri dari 16 channel untuk digital output.

d. Analog Input module e. Analog Output Module

2.5.2 Operator Console

Operator Console yang digunakan pada Allen Bradley PLC-5 yaitu ECS Opstation. Operator dapat melakukan aktifitas sistem pengendalian pada aplikasi HMI yang terinstall ECS Opstation antara lain :

- Membaca dan menampilkan variabel proses secara real time.

- Menampilkan dan mengelompokkan event dan alarm logging berdasarkan unit proses.

- Berfungsi sebagai server data base untuk keperluan historical trending, histrorical alarm maupun plant reporting

Operator Console yang digunakan terdiri dari :

- 2 buah MOP, Alpha Station 200 4/233 pada control room - 1 buah MOP, Alpha Station 200 4/166 digunakan di Crusher - 5 buah DOP, Alpha Station 200 4/166 pada Control Room - 1 buah TOP, VXT 2000+ di Control Room

3.6 Quality Control System

QCX (Quality Control by Computer and X-Ray) merupakan sistem terintegrasi yang dikembangkan oleh FLS Automation untuk kendali kualitas selama proses produksi semen berlangsung. Sistem ini terdiri atas 3 bagian yaitu :

- Automatic Sampling System. - X-Ray Spectrometer.

- QCX Application Software.

Automatic sampling system digunakan untuk pengambilan sample produk

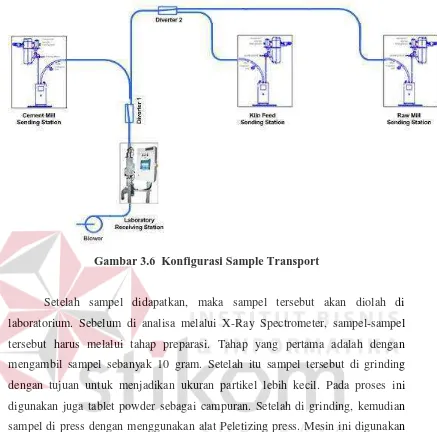

Gambar 3.6 Konfigurasi Sample Transport

Setelah sampel didapatkan, maka sampel tersebut akan diolah di laboratorium. Sebelum di analisa melalui X-Ray Spectrometer, sampel-sampel tersebut harus melalui tahap preparasi. Tahap yang pertama adalah dengan mengambil sampel sebanyak 10 gram. Setelah itu sampel tersebut di grinding dengan tujuan untuk menjadikan ukuran partikel lebih kecil. Pada proses ini digunakan juga tablet powder sebagai campuran. Setelah di grinding, kemudian sampel di press dengan menggunakan alat Peletizing press. Mesin ini digunakan untuk membuat tablet dari bahan yang akan diuji. Pencetakan material produk grinding mill dilakukan pada steel ring dengan tekanan 150 ton selama 60 detik. Setelah sampel preparation dilakukan maka sampel tersebut telah siap untuk diuji dengan menggunakan X-Ray Spectrometer.

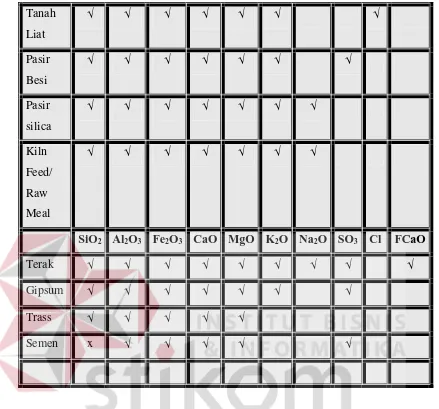

Pada spectrometer digunakan untuk menganalisa unsur-unsur kimiawi dari material. Unsur-unsur tersebut antara lain :

Tabel 3.2 Unsur yang diuji X-Ray Spectrometer

SiO2 Al2O3 Fe2O3 CaO MgO K2O Na2O SO3 Cl FCaO

Batu kapur

Tanah

Ada tiga alat X-Ray Spectrometer yang digunakan untuk masing-masing line. Spesifikasi dari alat tersebut dapat dilihat pada tabel dibawah ini.

Tabel 3.3 Spesifikasi X-Ray

Conveyor type Encoded cassettes Encoded cassettes

Cassettes magazine

Number of position 11 11 12

Data hasil dari X-Ray Spectrometer tersebut terutama hasil pengujian produk raw mill dan semen akan diolah oleh sebuah PC server (WinXRF) yuang kemudian akan dikirim ke QCX System (QCX Server). Kemudian digunakan secara otomatis untuk pengendalian proporsi bahan di dalam proses. QCX/proportioner akan melakukan kalkulasi dan kontrol secara on-line terhadap proporsi material umpan yang masuk ke Raw Mill dan Cement Mill. Hal ini untuk menjaga konsitensi dan keseragaman kualitas produk. Objective control dari QCX/proportioner dapat berupa Lime Saturation Factor (LSF), Silica Module (SM), dan Alumina Module (AM). Sementara QCX sendiri akan mengirimkan data-data hasil analisa ke sistem DCS melalui sebuah aplikasi yang bernama PLG (Plant Guide). QCX/proportioner memiliki beberapa keunggulan yang antara lain :

Menggunakan strategi adaptive control.

Dapat mencari sendiri optimasi algoritma yang sesuai.

Melakukan kalkulasi secara online berdasarkan input sample yang

diterima dari hasil analisa X-ray spectrometer.

Satu modul QCX/proportioner dapat melakukan kontrol terhadap beberapa

mill.

Dilengkapi dengan fasilitas off-line control dengan input data secara

manual.

Adanya fasilitas simulasi secara off-line.

Dilengkapi dengan data reporting system, trending dan mimic diagram.

3.7 Plant Guide System

PlantGuide adalah sistem yang juga dikembangkan oleh FLS Automation. Tujuan dari sistem PlantGuide (PLG) adalah untuk menyediakan data statistik, data spot, even dan data sampel yang diambil dari sistem ECS serta sistem QCX diluar kontrol room, dan ditampilkan dalam sebuah display atau dengan tujuan reporting. Fitur yang dimiliki oleh sistem PLG adalah :

- Sebagai penyimpan data dengan waktu yang lama (historical data) - Menggabungkan data dari ECS dan QCX.

- Menampilkan kembali data yang hilang pada periode tertentu

- Sebagai Firewall antara plant control network dengan office network - Data ECS : sebagai Point Statistic, tren data, event

- Data QCX : sebagai sampel database

Gambar 3.7 Sistem PLG

Sedangkan ECS sendiri adalah Expert Control & Supervision, berfungsi sebagai interface antara sistem DCS dengan operator, juga biasa disebut dengan HMI (Human Machine Interface). Seluruh data-data dari proses kontrol bisa diambil serta diolah oleh ECS.

Software PLG dibagi menjadi dua bagian, antara lain : - PLG Server (PLG Engine)

- PLG Client (user interface)

3.7.1 Konfigurasi Jaringan PLG

Konfigurasi network pada PLG harus memenuhi standar tertentu, dengan tujuan : - Memproteksi sistem dari serangan virus, trojan, worm dan lain-lain. - Isolasi Network (Routing), untuk mencegah Office network (LAN/WAN)

mem“browsing” jaringan sistem kontrol. ”Browsing” berarti client tidak dapat melihat jaringan server. Serta tidak dapat menggunakan program atau file pada server.

- Pemisah lalu lintas jaringan, dengan tujuan menghindari lalu lintas jaringan yang padat agar transfer data lebih cepat.

3.7.2 Bagian PLG

Bagian-bagian yang termasuk dalam jaringan PLG antara lain : - ECS/QCX control system Server

- PLG Server

- PLG thick client. (Client PC yang terinstall software PLG/ECS/QCX) - PLG thin client, (PC client yang mendukung fungsi-fungsi

PLG/ECS/QCX client tanpa harus terinstall aplikasi PLG/ECS/QCX, namun menggunakan Terminal Server (TS)

- Terminal Server (TS). TS Server harus dijalankan pada Windows 2003 Server

- IIS, Internet Information System. IIS harus dijalankan pada TS Server dengan tujuan untuk memberikan thin Client kemampuan untuk menggunakan Internet Explorer sebagai window untuk interface PLG/ECS/QCX.

- Dua Network Card pada PLG Server, dengan tujuan untuk memisah jaringan ECS dari jaringan LAN/WAN.

- Firewall, mencegah PLG Server dan jaringan sistem kontrol dari virus atau worm.

- PLG thick client dengan TS/IIS

Gambar 3.8 Koneksi pada Sistem PLG

3.8 OPC (OLE for Process Control) 3.8.1 Sejarah OPC

Kebutuhan akan OPC dimulai ketika diperkenalkannya Windows 3.0 pada tahun 1990. Dengan Windows 3 maka hal ini menjadi mungkin untuk dilakukan. Windows menyediakan mekanisme standart bagi aplikasi tersebut terhadap perubahan data secara kontinyu. Mekanismenya adalah dengan Dynamic Data Exchange, atau lebih dikenal dengan DDE. Dan ini tidak lama sebelum para user melihat keuntungan dari data proses atau data plant mereka dilewatkan melalui aplikasi yang general seperti Microsoft Excel. Selanjutnya, batas dari DDE menjadi semakin jelas. Bahwa DDE tidak terlalu handal, karena pada DDE tidak support untuk komunikasi lintas jaringan, dan lebih parahnya lagi bandwidthnya sangat terbatas

Pada tahun 1994 ada sebuah firma yang tertarik dan fokus pada WinSEM, terhadap penggunan teknik OLE untuk pergerakan data proses antar aplikasi secara (hampir) real-time. Di lain sisi, sejumlah vendor SCADA melihat peluang untuk menstandartkan interface antara core SCADA dan driver-driver peralatan yang benar-benar bisa dipertanggung jawabkan kebenarannya dalam pertukaran data. Sehingga, hal ini akan memberi keuntungan pada kedua vendor SCADA tanpa perlu menginvestasikan suatu usaha yang besar terhadap pembuatan driver, sedangkan perusahaan peralatan hanya perlu menyediakan hanya satu driver, yang mana dapat bekerja dengan semua software Windows. Usulan yang paling menarik dikeluarkan oleh US Data pada bulan Maret 1995. Yang selanjutnya dapat dilihat pada peluncuran spesifikasi OPC. Bagaimanapun juga, banyak konsep-konsep dasar dari OPC telah bermunculan.

Setelah dipublikasinya dokumen kesepakatan ini, sayangnya progresnya sangat lambat. Ini dapat dilihat dari kecilnya jumlah dari mereka yang terlibat pada WinSEM dan usahanya sangat kecil (termasuk Microsoft). Keseriusan kelompok lebih diperlukan untuk menjamin munculnya sebuah standart.

OPC mulai dipublikasikan pada ISA 1995 di New Orleans. Dengan anggota yang terdiri dari Fisher-Rosemount (sekarang Emerson Process Management), Intellution (sekarang bagian dari GE Fanuc), Intuitive Technology (sekarang bagian dari Wizcon System), OPTO 22, dan Rockwell Software. Microsoft terlibat dari sisi support dan konsultan.

Versi draft pertama dari spesifikasi OPC di rilis pada bulan Desember 1995, dan diperkenalkan pada pertemuan WinSEM yang terakhir di Redmond pada Januari 1996. Kemudian dilanjutkan dengan spesifikasi draft kedua dengan mengadakan seminar-seminar pada Maret 1996 di Dallas, Texas (April 1996), London, Inggris (Juli 1996), dan Jepang (agustus 1996) untuk menarik perhatian para developer terhadap sebuah standart.

3.8.2 Tujuan OPC

dan peralatan-peraltan yang lainnya. Data tersebut mampu melawati koneksi-koneksi yang berbeda seperti serial, ethernet, bahkan transmisi radio. Operating system yang berbeda seperti Windows, UNIX, DOS dan VMS juga digunakan oleh berbagai macam aplikasi proses kontrol.

Dahulu, para vendor menggunakan data-data tersebut pada aplikasi yang dimiliki vendor itu sendiri dengan menggunakan interface device mereka sendiri pula. Data tersebut akan disimpan di format mereka sendiri. Yang berarti bahwa kita hanya bisa mengakses data kita dengan menggunakan tool dari vendor yang sama yang yang telah mengunci data tersebut. Kita akan “terpaksa” kembali pada vendor tersebut setiap waktu kita memerlukan perubahan system ataupun ekspansi.

Hal ini sangat berbeda dengan menggunakan teknologi OPC. Dengan menggunakan OPC yang digunakan sebagai standart, data bisa melewati sumber data apapun menuju ke aplikasi yang mendukung OPC. Aplikasi – aaplikasi tersebut seperti Human Machine Interface (HMI), trender, spreadsheet, data archiver, aplikasi Enterprise Resource Planning (ERP) dan yang lainnya. OPC

adalah sebuah komunikasi standart yang menyediakan kemampuan antar operasi dan terskala yang sesunguhnya. Ini memungkinkan kita untuk menampilkan, menganalisa, membuat report, ataupun melakukan apapun yang kita inginkan, dengan aplikasi yang digunakan hampir dari semua vendor. Dengan memilih teknologi standart berbasis OPC, kita bisa melakukan kemampuan antar operasi, mengurangi biaya penerapan, dan membangun sistem yang berskala penuh untuk masa depan.

3.8.3 Definisi OPC

tepat dengan format yang sama walaupun sumber data adalah PLC, DCS, gauge, analyzer, software aplikasi ataupun yang lainnya.

Suatu plant Petrochemical membutuhkan peralatan monitoring. Tiga peralatan yang berbeda digunakan untuk mengolah data-data. Untuk lebih mendalami tentang OPC, kita buat ilustrasi contoh sebagai berikut. Dalam kasus ini, suatu plant petrochemical yang besar memerlukan peralatan turbine mereka dimonitoring dengan Monitoring. Data akan datang dari tiga sumber data yang berbeda. Dari PLC, Vibration Monitoring System, dan Calculation Engine. Tujuan dari project adalah meminimalisir beban peralatan dengan cara mengurangi data request, implementasi yang cepat dan mudah, mengurangi biaya implementasi.

Untuk solusi yang lama, memerlukan beberapa macam driver. Multi-Driver peralatan akan membuat terlalu banyak data request. Waktu implementasi yang panjang serta biaya yang berlebihan terjadi pada penerapan solusi yang lama ini. Masing-masing apliksi akan berkomunikasi dengan masing-masing sumber data. Pertama untuk berkomunikasi terhadap PLC menggunakan TSAA protocol, yang kedua menerima data dari Vibration Monitoring System menggunakan protocol Modbus, dan yang ketiga menerima kalkulasi yang belum terkonfigurasi dari Calculation Engine menggunakan DDE. Proses Historian juga membutuhkan tiga driver seperti pada Machine Condition Monitor. Totalnya, sembilan macam driver yang kita perlukan. Dalam kasus ini, kita catat bahwa masing-masing sumber data (data source) akan menyediakan data yang sama sebanyak tiga kali. Satu driver untuk masing-masing aplikasi dan driver peralatan lain yang

terhubung. Hal ini akan menciptakan beban yang besar pada masing-masing data source berkenaan dengan jumlah request data dalam jumlah besar.

Gambar 3.10 Solusi tanpa OPC

Dengan menggunakan solusi OPC, maka dapat mengurangi penggunaan driver peralatan. Driver OPC kini telah tersedia. OPC mengurangi beban peralatan secara signifikan. Waktu implementasi dan biaya yang berkurang secara drastis. Dengan solusi OPC, kita menggunakan satu PC sebagai server dari PLC, satu untuk Vibration Monitoring System, dan satu untuk Calculating Engine. Selama HMI, Process Historian dan Machine Condition Monitoring telah support OPC, kita hanya memerlukan tiga buah interface. Karena OPC adalah sebuah standart komunikasi, sehingga interface ini bisa digunakan dengan sendirinya, tanpa memerlukan perubahan software.

3.8.4 Jenis-Jenis OPC

Kini OPC telah menjadi sebuah standart komunikasi sebagai pertukaran data kontrol proses dan terbuka bagi siapapun yang tertarik untuk membuat produk OPC mereka sendiri. Karena itu OPC dikelompokkan menjadi beberapa jenis antara lain OPC DA, OPC HDA, OPC A&E, OPC DX, OPC XML, OPC Batch, OPC Security dan yang lainnya. Masing-masing dari jenis OPC ini memiliki fungsi sendiri-sendiri namun tetap bisa menggunakan protokol OPC sebagai media komunikasinya. Fungsi-fungsi OPC tersebut antara lain :

- OPC DA (OPC Data Access)

OPC DA berguna sebagai standart untuk mengakses data secara real-time dari hardware dan software proses kontrol seperti Flow, Tekanan, Level, Temperatur, densiti dan yang lainnya. Dengan OPC DA, komunikasi antara semua peralatan dan aplikasi selalu konsisten (ada). Server OPC DA untuk PLC, DCS atau peralatan yang lain menyediakan data dengan format yang sama. Berikut juga HMI, Process Historian, dan aplikasi yang lain menerima data OPC dengan format yang sama. OPC membolehkan hardware dan software kontrol proses secara bebas untuk melakukan pertukaran data, menyediakan operasi secara luas kepada antar perusahaan. OPC adalah sebuah metode yang sangat kuat. Sekarang, server OPC telah tersedia untuk hampir dari setiap peralatan dan aplikasi software di pasaran. Juga hampir semua aplikasi kontrol proses telah support dengan OPC dalam bentuk OPC Client Connection.

Mayoritas vendor telah mengadopsi OPC DA sebagai standar komunikasi untuk data secara Real-Time. Dengan menggunakan OPC DA sebagai standar komunikasi akan memudahkan user untuk memperluas kemampuan sistem di masa mendatang. OPC DA dibuat khusus untuk data real-time. Untuk melihat data yang sebelumnya atau historical data, diperlukan OPC HDA (Historical Data Access).

- OPC HDA (OPC Histirical Data Access)

mana pada umumnya disimpan pada Process Data Archiver, Database, ataupun RTU.

- OPC A&E (OPC Alarm & Events)

OPC Alarm & Event (OPC A&E) digunakan sebagai alarm & event proses. Para operator dapat menggunakan OPC Alarm & Events untuk memberitahu mereka tentang alarm serta memperoleh urutan suatu kejadian.

- OPC DX (OPC Data Exchange)

OPC Data Exchange (OPC DX) mendefinisikan bagaimana sebuah OPC server mampu melakukan pertukaran data dengan OPC server yang lain.

- OPC XML (OPC Extensible Markup Language)

63 4.1 OPStation Client

Seperti yang kita ketahui, OPC merupakan standar komunikasi di industri. Dengan OPC kita suatu device dapat berkomunikasi dengan device yang lain walaupun berbeda merk atau vendor. Di pabrik Tuban sendiri, terdapat menggunakan bermacam-macam merk atau vendor PLC/DCS. Di pabrik Tuban I dan Tuban II menggunakan DCS Bailey. Sedangkan di Tuban III menggunakan Allen Bradley. Untuk kontrol Unit Tuban I masih bisa berkomunkasi langsung dengan kontrol Tuban II, karena kedua Unit tersebut masih satu merk/vendor. Namun apabila kontrol Tuban I atau kontrol Tuban II dihubungkan dengan kontrol Tuban III, maka tidak akan bisa berkomunikasi. Agar dapat saling berkomunkasi maka diperlukan sebuah driver sebagai penghubung keduanya. Dari sisi kontrol Bailey memerlukan driver untuk Allen Bradley, demikian juga sebaliknya Allen Bradley juga harus punya driver untuk Bailey. Mungkin hal ini masih cukup mudah karena hanya menggunakan dua device yang berbeda. Namun akan berbeda jika kita akan menghubungkan dengan peralatan atau aplikasi yang lain. Kita akan membutuhkan banyak sekali driver. Sebagai contoh apabila kita akan menambah satu peralatan lain, misalnya Siemens, maka kontrol Bailey akan membutuhkan driver untuk Allen Bradley serta driver untuk Siemens. Kontrol Allen Bradley juga membutuhkan driver Bailey serta driver untuk Siemens. Demikian juga Siemens membutuhkan driver untuk Allen Bradley serta driver untuk Bailey. Jadi dengan menggunakan 3 merk/vendor yang berbeda kita membutuhkan minimal enam driver yang berbeda. Dengan kondisi tersebut, otomatis kita akan mengeluarkan biaya yang sangat besar untuk pengadaan software driver. Dari sisi performa hardwarenya pun akan mengalami penurunan karena lalu lintas data yang ada akan semakin padat.

aplikasi yang digunakan untuk penerapan ini adalah aplikasi untuk monitoring plant dari sisi office network. Kondisi plant secara real-time tidak hanya bisa dilihat oleh operator DCS di CCR saja. Namun terkadang seseorang dari level Kasi ke atas bahkan level Manajemen juga perlu mengetahui kondisi plant sekarang. Saat ini memang sudah ada aplikasi untuk monitoring tersebut, yang biasa disebut OPStation Client.

OPStation Client digunakan untuk memonitor kondisi plant baik di unit Tuban I, Tuban II, dan Tuban III. Namun konsepnya berbeda karena disini tanpa menggunakan OPC sebagai protokol komunikasinya. Pada OPStation Client menggunakan satu buah komputer yang diberi beberapa aplikasi. Aplikasi tersebut antara lain Conductor NT Client serta RSView Client. Aplikasi Conductor NT Client biasa digunakan pada HMI Bailey. Namun aplikasi tersebut bisa digunakan untuk monitoring,supervisi,command sebagai kontrol proses. Conductor NT Client memperoleh data dari sebuah PC Conductor NT server. Di PLG(Plant Guide), data diambil langsung dari jaringan loop kontrol Bailey. Dengan menggunakan perangkat interface antara lain card INNIS01 yang berfungsi sebagai komunikasi ke dalam loop melalui kabel coaxial dan card INICT01 sebagai converter dari loop ke komunikasi serial pada PC. Pada PC PLG data ditampilkan dalam bentuk tranding, sama persis seperti tranding pada HMI yang digunakan oleh operator.

Gambar 4.1 Koneksi pada SGView