DENGAN DIFFUSOL CB SECARA RENDAMAN PANAS DINGIN

NUR AISYAH KOMALASARI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

KETERAWETAN DAN SIFAT MEKANIS KAYU KECAPI, KAYU RAMBUTAN DAN KAYU NANGKA YANG DIAWETKAN DENGAN DIFFUSOL CB SECARA RENDAMAN PANAS DINGIN

NUR AISYAH KOMALASARI

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan pada

Departemen Hasil Hutan

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Preservative Treatability and Mechanical Properties of Kecapi, Rambutan, and Nangka Woods Preserved with Hot and Cold

Soaking of Diffusol CB

Nur Aisyah K1, Trisna Priadi2

INTRODUCTION : Various types of wood from the forests and lands owned by community, hopefully can be used as commercial timbers for constructions or furnitures. However, it should be supported by technology that can improve the properties of woods, one of them is preservation which makes wood more resistant to biodeterioration. The objective of this research was to determine the effect of temperatures and periods of soaking on the retention and penetration of preservative Diffusol CB and their influence to the mechanical properties of kecapi wood (Sandoricum koetjape), rambutan wood (Nephelium lappaceum), and nangka wood (Arthocarpus heterophyllus).

METHOD : In this research mechanical properties and preservative treatibility of kecapi wood, rambutan wood, and nangka wood were tested. Cold soaking and hot-cold soaking preservation methods were applied using Diffusol CB 5% to the wood samples. The cold soaking method use 24 and 48 hours periods with 30°C temperature, while hot-cold preservation method use 24 and 48 hours total soaking periode including 4 and 8 hours hot soaking prior to the cold soaking. The temperature of hot soaking were 50 °C and 75 °C. Data were analyzed using Complete Randomized Design (CRD) two factors, one factor was the type of wood and B factor was preservation methods.

RESULT : This research showed that the hot-cold soaking methods resulted in highly retention and penetration about 2-3 times compared to the cold soaking method. The highest retention found in rambutan wood, while the highest penetration of boron and copper occured in kecapi wood. The 48 hours soaking periods increased the retention and penetration nearly 2 times compared to the 24 hours soaking period. The increase of hot soaking periods 4 to 8 hours caused the increase of retension and penetrasion of boron and copper about 1,25 to 1,5 times. While the increase of temperature from 50 °C to 75 °C raised the retention and penetration of boron and copper about 1,25-2 times. Preservation 8 hours hot soaking and 40 hours cold soaking at 75 °C met the wood preservatives ISO 03-5010.1-1999 standard retension and penetrasion. In this research the increase of

soaking times and temperature didn’t significantly influence wood mechanical properties (MOE and MOR).

KEYWORDS : kecapi wood, rambutan wood, nangka wood, preservative treatability, mechanical properties, Diffusol CB

1

.Student of Forest Products Departement, Faculty of Forestry IPB 2

RINGKASAN

Nur Aisyah Komalasari. E24080026. Keterawetan dan Sifat Mekanis Kayu Kecapi, Kayu Rambutan dan Kayu Nangka yang Diawetkan dengan Diffusol CB secara Rendaman Panas Dingin. Di bawah bimbingan Dr. Ir. Trisna Priadi, M.Eng, Sc.

Berbagai jenis kayu dari hutan yang berasal dari lahan milik rakyat di harapkan, dapat dimanfaatkan sebagaimana kayu komersil untuk konstruksi atau furniture. Namun, untuk itu perlu didukung oleh teknologi yang dapat memperbaiki sifat-sifatnya, salah satunya adalah pengawetan kayu sehingga lebih tahan terhadap biodeteriorisasi yang dapat merusak kayu. Tujuan penelitian ini adalah untuk mengetahui pengaruh perbedaan suhu dan waktu perendaman panas dingin terhadap retensi dan penetrasi bahan pengawet Diffusol CB serta sifat mekanis kayu kecapi (Sandoricum koetjape), kayu rambutan (Nephelium Lappaceum), dan kayu nangka (Arthocarpus heterophyllus).

Dalam penelitian ini dilakukan uji keterawetan dan sifat mekanis kayu kecapi, kayu rambutan dan kayu nangka yang diawetkan dengan metode rendaman dingin dan metode rendaman panas dingin dengan pengawet Diffusol CB konsentrasi 5%. Respon yang diamati adalah nilai retensi dan penetrasi bahan pengawet, serta sifat mekanis (MOE dan MOR) kayu. Pengawetan rendaman dingin dilakukan selama 24 dan 48 jam dengan suhu perendaman 30 °C. Sedangkan rendaman panas dingin dilakukan selama 24 dan 48 jam dengan lama perendaman panas 4 dan 8 jam suhu 50 °C dan 75 °C yang kemudian dilakukan perendaman dingin dengan suhu 30 °C. Data dianalisis menggunakan Rancangan Acak Lengkap (RAL) dua faktor, faktor A adalah jenis kayu dan faktor B adalah metode pengawetan sebagai perlakuan.

Hasil penelitian membuktikan bahwa metode pengawetan rendaman panas dingin menghasilkan nilai retensi dan penetrasi bahan pengawet yang lebih baik dengan peningkatan sekitar 2-3 kali dibandingkan pada pengawetan rendaman dingin. Retensi tertinggi terjadi pada kayu rambutan, sedangkan penetrasi boron dan tembaga tertinggi terjadi pada kayu kecapi. Total lama perendaman selama 48 jam meningkatkan nilai retensi dan penetrasi hampir 2 kalinya dibandingkan perendaman selama 24 jam. Peningkatan perendaman panas 4 jam menjadi 8 jam pada pengawetan rendaman panas-dingin meningkatkan retensi dan penetrasi boron, tembaga sekitar 1,25 kali hingga 1,5 kali dibandingkan dengan pengawetan rendaman dingin. Sedangkan peningkatan suhu dari 50 °C menjadi 75 °C pada rendaman panas-dingin meningkatkan retensi dan penetrasi boron, tembaga sekitar 1,25 kali hingga 2 kali. Kayu rambutan yang diawetkan dengan perendaman panas 8 jam suhu 75 °C lalu dilanjutkan rendaman dingin selama 40 jam telah memenuhi standar retensi dan penetrai bahan pengawet kayu SNI 03-5010.1-1999. Peningkatan lama dan suhu rendaman dalam penelitian ini tidak berpengaruh secara nyata terhadap nilai MOE dan MOR kayu.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Keterawetan dan

Sifat Mekanis Kayu Kecapi, Kayu Rambutan dan Kayu Nangka yang Diawetkan dengan Diffusol CB secara Rendaman Panas Dingin” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan

belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga

manapun. Sumber informasi yang berasal dari karya yang diterbitkan maupun

yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan

dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2012

Nur Aisyah Komalasari

LEMBAR PENGESAHAN

Judul Skripsi : Keterawetan dan Sifat Mekanis Kayu Kecapi, Kayu

Rambutan dan Kayu Nangka yang Diawetkan dengan

Diffusol CB secara Rendaman Panas Dingin

Nama Mahasiswa : Nur Aisyah Komalasari

NRP : E24080026

Program Studi : Hasil Hutan

Menyetujui:

Komisi Pembimbing

Dr. Ir. Trisna Priadi, M.Eng, Sc.

NIP. 19670425 199302 1 001

Mengetahui,

Ketua Departemen Hasil Hutan

Fakultas Kehutanan

Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M.Sc.

NIP. 19660212 199103 1 002

RIWAYAT HIDUP

Penulis dilahirkan di Indramayu pada tanggal 27 September 1990 sebagai

anak pertama dari dua bersaudara dari pasangan Asep Komariat dan Sri Mulyati.

Penulis memulai jenjang pendidikan formal di SDN 2 Karangampel, Kecamatan

Karangampel, Kabupaten Indramayu, Provinsi Jawa Barat (TA 1997-2002),

selanjutnya penulis melanjutkan ke SLTP Negeri 2 Sindang Indramayu,

Kecamatan Indramayu, Kabupaten Indramayu, Provinsi Jawa Barat (TA

2002-2005). Pendidikan menengah atas ditempuh penulis di SMA Negeri 1 Sindang

Indramayu, Kecamatan Indramayu, Kabupaten Indramayu, Provinsi Jawa Barat

(TA 2005-2008). Pada tahun 2008 penulis diterima di Institut Pertanian Bogor

melalui jalur USMI dengan memilih mayor Teknologi Hasil Hutan Fakultas

Kehutanan IPB.

Selama menuntut ilmu di IPB, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai staf HIMASILTAN bagian Kimia Hasil Hutan

tahun 2009-2010, kepanitian Forester Cup 2009, Bina Desa 2009, kepanitiaan

Forest Product Expo (FORTEX), kepanitiaan KOMPAK THH 2010. Penulis

melakukan Praktek Pengenalan Ekosistem Hutan (PPEH) di Cilacap – Baturaden,

Praktek Pengelolaan Hutan (PPH) di Gunung Walat serta melakukan Praktek

Kerja Lapang (PKL) di Madani Corp, Pati-Kudus. Penulis juga lolos PKM yang

didanai oleh dikti tahun 2011.

Dalam rangka memperoleh gelar Sarjana Kehutanan IPB, penulis

menyelesaikan skripsi berjudul “Keterawetan dan Sifat Mekanis Kayu Kecapi,

UCAPAN TERIMA KASIH

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah

melimpahkan rahmat, karunia serta hidayah-Nya sehingga penulis dapat

menyelesaikan penelitian dan penyusunan skripsi yang berjudul “Keterawetan dan Sifat Mekanis Kayu Kecapi, Kayu Rambutan, dan Kayu Nangka yang Diawetkan

dengan Diffusol CB secara Rendaman Panas Dingin”.

Penelitian ini dapat diselesaikan karena bantuan dari berbagai pihak, oleh

karena itu penulis menyampaikan ucapan terima kasih kepada :

1. Dr. Ir. Trisna Priadi, M.Eng, Sc. selaku pembimbing yang telah meluangkan

waktu serta senantiasa memberikan bimbingan, saran dan koreksi kepada

penulis sejak perencanaan penelitian hingga selesainya penulisan skripsi ini.

2. Bapak (Asep Komariat) dan Ibu (Sri Mulyati) tercinta atas seluruh kasih

sayang, cinta, doa dan semangat yang selalu mengalir tanpa henti. Adikku

tersayang Rizal atas semangat, dukungan, doa dan perbincangan ringan yang

membuat percaya diri.

3. Dosen-dosen dan staf Fakultas Kehutanan atas ilmu dan pengalaman yang

telah diberikan.

4. Ahmad Jamhari Rahmawan yang selalu memotivasi, memberi semangat,

dukungan dan doa.

5. Teman-teman satu bimbingan yang selalu berbagi semangat, bantuan serta

dukungan : Ari Suhardianto, dan Silva Dwika Maretha.

6. Teman-teman THH 45 yang selalu memberikan dukungan dan semangat

selama penulis melakukan penelitian hingga penulisan skripsi, serta

teman-teman THH 43, 44, dan 46, dan teman-teman-teman-teman Fahutan 45.

7. Teman-teman kosan iscer crew yang selalu memberikan semangat dan

dukungan: Nisa, Vany, Mimi, dan Rima.

8. Seluruh pihak yang namanya tidak dapat disebutkan satu persatu. Semoga

segala bantuan dan dukungan dicatat sebagai pahala oleh Allah SWT.

Bogor, September 2012

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah memberikan rahmat, hidayah

dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian dan

penyusunan skripsi yang berjudul “Keterawetan dan Sifat Mekanis Kayu

Kecapi, Kayu Rambutan, dan Kayu Nangka yang Diawetkan dengan Diffusol CB secara Rendaman Panas Dingin” yang bertujuan untuk mengetahui pengaruh perbedaan suhu dan waktu perendaman panas dingin terhadap retensi

dan penetrasi bahan pengawet Diffusol CB serta sifat mekanis kayu kecapi

(Sandoricum koetjape), kayu rambutan (Nepheliumlappaceum), dan kayu nangka

(Arthocarpus heterophyllus).

Penulis mengucapkan terima kasih kepada semua pihak yang telah

membantu dalam proses penyusunan skripsi mulai dari awal hingga akhir. Penulis

sepenuhnya menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Harapan

penulis semoga skripsi ini dapat memenuhi tujuan penyusunan serta memberikan

manfaat bagi pembaca sekalian.

Bogor, September 2012

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Manfaat Penelitian ... 2

BAB II. TINJAUAN PUSTAKA ... 3

2.1 Kayu dari Hutan Rakyat ... 3

2.1.1 Kayu Rambutan (Nephelium lappaceum L.) ... 3

2.1.2 Kayu Nangka (Arthocarpus heterophyllus) ... 4

2.1.3 Kayu Kecapi (Sandoricum koetjape) ... 5

2.2 Keawetan Kayu ... 5

2.3 Keterawetan Kayu ... 7

2.4 Pengawetan Kayu ... 8

2.5 Metode Pengawetan Kayu... 8

2.5.1 Pelaburan / penyemprotan ... 9

2.5.2 Pencelupan ... 9

2.5.3 Rendaman ... 10

2.5.4 Rendaman dingin ... 10

2.5.5 Rendaman panas-dingin ... 10

2.5.6 Metode pengawetan dengan tekanan ... 11

2.5.7 Metode difusi ... 12

2.5.8 Metode sap-replacement ... 12

2.6 Bahan Pengawet ... 13

2.6.1 Bahan pengawet berupa minyak (kreosot) ... 13

2.6.2 Bahan pengawet larut minyak ... 13

2.6.3 Bahan pengawet larut air... 14

2.7 Sifat Mekanis Kayu ... 16

2.7.2 Keteguhan tekan (compressive strength) ... 17

2.7.3 Keteguhan tarik (tensile strength) ... 17

2.7.4 Keteguhan geser (shearing strength) ... 17

2.7.5 Kekerasan (hardness) ... 17

2.7.6 Keteguhan pukul dan keuletan (toughness) ... 18

2.7.7 Keteguhan belah (cleavage resistance) ... 18

BAB III. METODE PENELITIAN ... 19

3.1 Waktu dan Tempat ... 19

3.2 Alat dan Bahan ... 19

3.3 Prosedur Penelitian ... 19

3.3.1 Persiapan bahan baku... 20

3.3.2 Pengujian keterawetan kayu ... 20

3.4 Pengujian Sifat Mekanis ... 23

3.5 Analisis Data ... 24

BAB IV. HASIL DAN PEMBAHASAN ... 25

4.1 Keterawetan Kayu ... 25

4.1.1 Retensi Bahan Pengawet ... 25

4.1.2 Penetrasi Bahan Pengawet ... 28

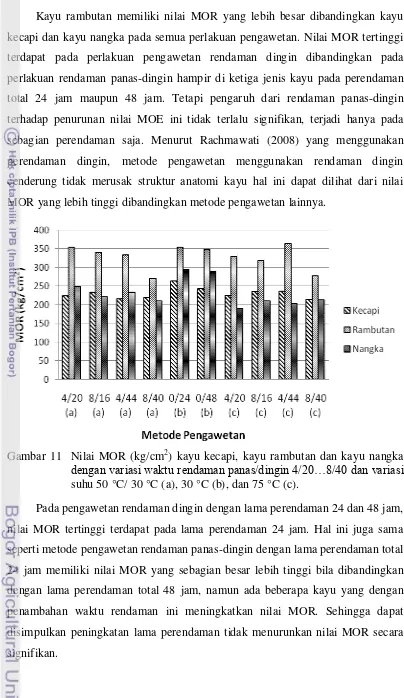

4.2 Pengujian Mekanis Kayu ... 34

4.2.1 Modulus of Elasticity (MOE) ... 34

4.2.2 Modulus of Rupture (MOR) ... 36

BAB V. KESIMPULAN DAN SARAN ... 39

5.1 Kesimpulan... 39

5.2 Saran ... 39

DAFTAR PUSTAKA ... 40

DAFTAR TABEL

Halaman

1. Klasifikasi keawetan kayu di Indonesia ... 6

2. Kelas keterawetan kayu ... 8

3. Persyaratan retensi dan penetrasi bahan pengawet ... 11

4. Formulasi Difussol CB ... 20

5. Analisis sidik ragam pengaruh jenis kayu dan metode pengawetan terhadap retensi bahan pengawet. ... 27

6. Analisis sidik ragam pengaruh jenis kayu dan metode pengawetan terhadap penetrasi boron ... 30

7. Analisis sidik ragam pengaruh jenis kayu dan metode pengawetan terhadap penetrasi tembaga. ... 33

8. Analisis sidik ragam pengaruh jenis kayu dan metode pengawetan terhadap nilai MOE ... 35

DAFTAR GAMBAR

Halaman 1. Kayu rambutan (a) kayu nangka (b) dan kayu kecapi (c) yang digunakan

dalam penelitian. ... 20

2. Pengambilan contoh uji untuk uji penetrasi. ... 21

3. Penampang contoh uji yang telah diberikan larutan pereaksi. ... 22

4. Alat uji mekanis merk Instron. ... 23

5. Nilai retensi (kg/m3) bahan pengawet dalam kayu kecapi, kayu rambutan dan kayu nangka dengan variasi waktu rendaman panas/dingin 4/20…8/40 dan variasi suhu 50 °C/ 30 °C (a), 30 °C (b), dan 75 °C (c). ... 26

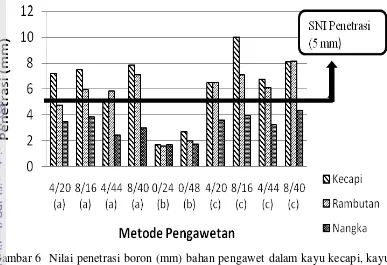

6. Nilai penetrasi boron (mm) bahan pengawet dalam kayu kecapi, kayu rambutan dan kayu nangka dengan variasi waktu rendaman panas/dingin 4/20…8/40 dan variasi suhu 50 °C/ 30 °C (a), 30 °C (b), dan 75 °C (c). ... 29

7. Penetrasi boron ... 31

8. Penetrasi tembaga ... 31

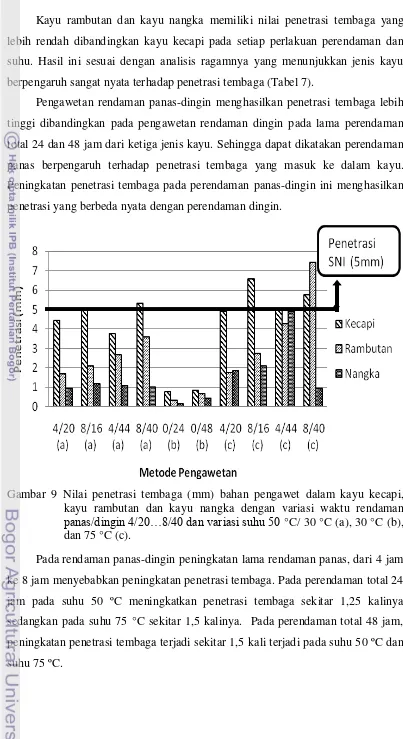

9. Nilai penetrasi tembaga (mm) bahan pengawet dalam kayu kecapi, kayu rambutan dan kayu nangka dengan variasi waktu rendaman panas/dingin 4/20…8/40 dan variasi suhu 50 °C/ 30 °C (a), 30 °C (b), dan 75 °C (c). ... 32

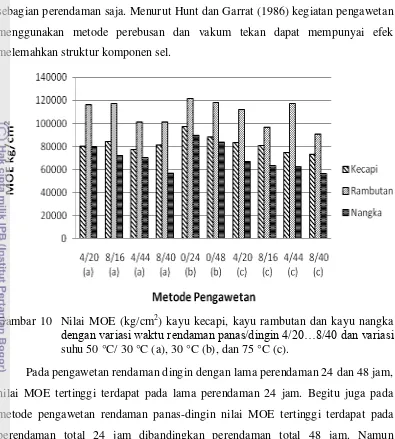

10. Nilai MOE (kg/cm2) kayu kecapi, kayu rambutan dan kayu nangka dengan variasi waktu rendaman panas/dingin 4/20…8/40 dan variasi suhu 50 °C/ 30 °C (a), 30 °C (b), dan 75 °C (c). ... 35

DAFTAR LAMPIRAN

Halaman 1. Rata-rata nilai retensi bahan pengawet, penetrasi boron dan tembaga

pada berbagai perlakuan pengawetan pada kayu kecapi, kayu rambutan dan kayu nangka. ... 44

2. Rata-rata nilai MOE dan MOR kayu kecapi, kayu rambutan dan kayu nangka pada berbagai perlakuan perendaman bahan pengawet. ... 47

3. Analisis sidik ragam jenis kayu, metode pengawetan terhadap retensi bahan pengawet... 50

4. Analisis sidik ragam jenis kayu, metode pengawetan terhadap penetrasi boron. ... 52

5. Analisis sidik ragam jenis kayu, metode pengawetan terhadap penetrasi tembaga. ... 54

6. Analisis sidik ragam jenis kayu, metode pengawetan terhadap nilai MOE. ... 56

7. Analisis sidik ragam jenis kayu, metode pengawetan terhadap nilai MOR. ... 58

8. Uji lanjut Duncan interaksi jenis kayu, metode pengawetan terhadap retensi. ... 60

9. Uji lanjut Duncan interaksi jenis kayu dan metode pengawetan terhadap penetrasi boron. ... 63

10. Uji lanjut Duncan interaksi jenis kayu dan metode pengawetan terhadap penetrasi tembaga. ... 66

11. Uji lanjut Duncan nilai MOE terhadap pengaruh jenis kayu dan metode pengawetan. ... 69

BAB I PENDAHULUAN

1.1 Latar Belakang

Hutan merupakan sumberdaya alam yang memberikan manfaat besar bagi

kesejahteraan manusia, baik manfaat secara tangible yang dirasakan secara

langsung, maupun intangible yang dirasakan secara tidak langsung. Salah satu

manfaat hutan yang bisa dimanfaatkan secara langsung adalah kayu. Seiring

menurunnya pasokan kayu komersial dari hutan alam dan tingginya kebutuhan

kayu, maka masyarakat semakin menyadari pentingnya hutan rakyat dan hutan

tanaman sebagai sumber bahan baku kayu. Kebutuhan kayu bulat selama 2008

adalah 46 juta m3, sedangkan total produksi yang mampu dihasilkan dari berbagai kawasan hutan hanya sekitar 32 juta m3 (BPS 2009 dalam Mulyadi 2011). Djajapertjunda (2003) dalam Rachman et al. (2006) mengemukakan bahwa luas

hutan rakyat sampai dengan tahun 2003 mencapai 1.265.000 ha yang tersebar di

24 provinsi, sedangkan di Pulau Jawa sekitar 500.000 ha. Potensi tegakan hutan

rakyat tersebut diperkirakan mencapai 43 juta m3, dengan jenis kayu utama sengon, jati, akasia, mahoni, sonokeling dan jenis buah-buahan. Oleh karena itu

diperkirakan untuk saat ini dan masa yang akan datang pemenuhan kebutuhan

kayu untuk berbagai keperluan terutama untuk industri sebagian besar berasal dari

Hutan Tanaman Industri (HTI) dan hutan rakyat.

Kayu yang berasal dari hutan rakyat sebagian besar digunakan masyarakat

untuk berbagai keperluan terutama untuk bahan bangunan. Kayu buah-buahan

seperti kayu rambutan, kayu kecapi, dan kayu nangka merupakan salah satu

alternatif kayu rakyat yang dapat dimanfaatkan oleh masyarakat untuk konstruksi

bangunan terutama disaat pohon sudah tidak produktif berbuah. Keunggulan dari

kayu buah-buahan adalah mudah didapat di lingkungan masyarakat dengan harga

yang relatif murah. Dibandingkan kayu dari hutan alam, banyak kayu rakyat yang

memiliki kelemahan dari segi keawetan dan kekuatannya terutama yang berasal

dari pohon yang cepat tumbuh. Pohon yang cepat tumbuh pada umumnya

menghasilkan kayu dengan kandungan ekstraktif dan kerapatan kayu yang lebih

rendah serta dinding sel yang lebih tipis. Agar kayu-kayu tersebut dapat

dalam pemakaiannya perlu didukung oleh teknologi yang dapat memperbaiki

sifat-sifat kayu, salah satunya adalah pengawetan kayu.

Pengawetan kayu merupakan suatu proses memasukkan bahan pengawet ke

dalam kayu dengan tujuan untuk meningkatkan masa pakai kayu. Proses

pengawetan ini sangat bervariasi mulai dari yang sederhana (tanpa tekanan)

hingga yang lebih modern dengan menggunakan tekanan dan vakum. Pengawetan

dengan metode pemberian tekanan dan vakum menghasilkan nilai retensi dan

penetrasi yang lebih tinggi bila dibandingkan dengan pengawetan tanpa tekanan.

Namun mengingat teknik pengawetan dengan menggunakan vakum tergolong

mahal sehingga sulit diterapkan di masyarakat, maka penelitian ini dilakukan

dengan menggunakan metode rendaman panas dingin dengan modifikasi suhu dan

waktu.

Hasil penelitian pengawetan rendaman panas-dingin oleh Kurnia (2009)

pada tiga jenis kayu rakyat dengan konsentrasi Diffusol CB sebesar 5% dengan

waktu perendaman panas selama 4 jam dan dingin selama 20 jam, berkisar antara

3,71-4,15 kg/m3. Nilai retensi yang dicapai dalam penelitian tersebut belum memenuhi standar SNI 03-5010.1-1999 karena syarat retensi yaitu sebesar 8

kg/m3 untuk penggunaan di bawah atap dan 11 kg/m3 untuk penggunaan di luar atap. Sehingga penelitian ini dilakukan dengan memodifikasi suhu dan waktu

rendaman panas-dingin yang diharapkan dapat memenuhi Standar Nasional

Indonesia (SNI) pengawetan kayu.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh perbedaan suhu dan

waktu perendaman panas dingin terhadap retensi dan penetrasi bahan pengawet

Diffusol CB serta sifat mekanis kayu kecapi (Sandoricum koetjape), kayu

rambutan (Nepheliumlappaceum), dan kayu nangka (Arthocarpus heterophyllus).

1.3 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menjadi masukan berbagai pihak

khususnya pengguna kayu rakyat dalam rangka pemanfaatan kayu secara efektif

BAB II

TINJAUAN PUSTAKA

2.1 Kayu dari Hutan Rakyat

Hutan rakyat adalah hutan yang tumbuh di atas tanah milik dengan luas

minimal 0,25 ha, dengan penutupan tajuk didominasi oleh tanaman perkayuan

(lebih dari 50%), dan atau tanaman tahun pertama minimal 500 batang

(Dephutbun 1999). Djajapertjunda (2003) dalam Rachman et al. (2006)

mengemukakan bahwa luas hutan rakyat sampai dengan tahun 2003 mencapai

1.265.000 ha yang tersebar di 24 provinsi, sedangkan di Pulau Jawa mencapai

500.000 ha. Untuk Jawa Barat perkembangan luas dan produksi hutan rakyat terus

meningkat setiap tahunnya. Data terakhir dari Dinas Kehutanan Provinsi Jawa

Barat (2007) dalam Rachman et al. (2006) diperoleh angka luasan sebesar

185.547,63 ha dengan produksi kayu sebesar 1.336.006,30 m3, dengan jenis kayu utama sengon, mahoni, jati, afrika dan kayu buah-buahan. Kayu rambutan, nangka

dan kecapi merupakan salah satu jenis kayu buah-buahan yang termasuk di

dalamnya.

2.1.1 Kayu Rambutan (Nephelium lappaceum L.)

Rambutan (Nephelium lappaceum L.) merupakan tanaman buah

hortikultural berupa pohon dengan famili Sapindaceae. Tanaman buah tropis ini

dalam bahasa inggrisnya disebut hairy fruit berasal dari Indonesia (Deptan 2000).

Tanaman rambutan di Indonesia tumbuh menyebar dari dataran rendah sampai

ketinggian 600 meter diatas permukaan laut. Tetapi hasil yang baik akan diperoleh

pada lahan-lahan yang lebih rendah yakni antara 0-250 meter. Penyebaran tumbuh

tanaman di beberapa wilayah tumbuh Indonesia bagian barat dan merata ke

hampir semua pulau besar di Indonesia. Taksonomi untuk rambutan adalah

sebagai berikut (Anonim 2011) :

Kerajaan : Plantae

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Ordo : Sapindales

Genus : Nephelium

Species : Nephelium lappaceum L.

Kayu rambutan termasuk ke dalam kayu hardwood. Kayu dalam kelompok

ini mengandung sejumlah tipe sel dan terspesialisasi untuk fungsi yang berbeda,

antara lain sel-sel libriform mempunyai dinding yang tebal dengan rongga-rongga

kecil mengandung beberapa noktah sederhana. Kayu rambutan mempunyai berat

jenis 0,8-0,91 kelas kuat I-II dan kelas awet III (Seng 1990). Kayu pohon

rambutan cukup keras dan kering, tetapi mudah retak sehingga kurang baik untuk

bahan bangunan. Namun, kayu rambutan bagus sekali untuk kayu bakar dan arang

(Anonim 2005).

2.1.2 Kayu Nangka (Arthocarpus heterophyllus)

Nangka memiliki nama botani A. heterophyllus Lamk. Menurut Verheij dan

coronel (1992) dalam Nurmawan (2011), Nangka memiliki nama lain seperti

Jackfruit (Inggris), Jacquier (Prancis), Nongko (Jawa), Langka (Filipina), Khanun

(Thailand). Nama daerah untuk Nangka pun bermacam-macam seperti nangko

atau nangka (Jawa), anaane (Ambon), panaih (Aceh), lumasa dana malasa

(Lampung), dan nama lainnya. Verheij dan coronel (1992) dalam Nurmawan

(2011), mengklasifikasikan Nangka sebagai berikut:

Kerajaan : Plantae

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Ordo : Rosales

Famili : Moraceae

Genus : Artocarpus

Species : Artocarpus heterophyllus

Menurut Burgess (1989) dalam Nurmawan (2011), kayu nangka memiliki

struktur anatomi antara lain porinya tersebar secara tata baur, 30-80% berpori

soliter dan sisanya bergabung secara radial. Porinya berbentuk bulat sampai oval

Menurut Isrianto (2007) dalam Nurmawan (2011), kayu nangka memiliki

berat jenis maksimum 0,71 dan berat jenis minimum adalah 0,55 dengan berat

jenis rata-rata 0,61 sehingga masuk ke dalam kelas kuat II. Kayu yang masuk

dalam kelas kuat II-III baik digunakan untuk tujuan struktural. Kayu nangka dapat

digunakan untuk pembuatan meubel, konstruksi bangunan pembubutan, tiang

kapal, dayung, perkakas, dan alat musik. Di jawa banyak digunakan sebagai tiang

bangunan, kentongan, dan lesung.

2.1.3 Kayu Kecapi (Sandoricum koetjape)

Pohon kecapi termasuk ke dalam pohon buah-buahan, tingginya dapat

mencapai 25 – 30 m dengan diameter 70 – 90 cm, di Jawa tumbuh di bawah 1000

m di atas permukaan laut dan ditanam oleh penduduk. Kayu kecapi mempunyai

kayu teras berwarna putih-kelabu sampai cokelat muda, gambar polos, dan tektur

agak kasar (Mandang 2005). Menurut Martawijaya et al. (1983) kayu ini

mempunyai BJ 0,29-0,59 dengan kelas awet IV – V, dan kelas kuat III – IV .

Kayunya dapat digunakan untuk konstruksi bangunan, kerajinan kayu, untuk

perabotan rumah tangga serta peralatan lainnya (Verbeij & Coronel dalam

Nurmawan 2011). Taksonomi untuk kecapi adalah sebagai berikut (Anonim

2011):

Kerajaan : Plantae

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Ordo : Sapindales

Famili : Meliaceae

Genus : Sandoricum

Species : Sandaricum koetjape (Burm.F.) Merr

2.2 Keawetan Kayu

Keawetan merupakan salah satu faktor utama yang menentukan kegunaan

jenis kayu. Penggunaan kayu akan menjadi terbatas jika keawetannya rendah.

Salah satu kekurangan kayu adalah dapat dirusak oleh organisme hidup seperti

jamur, serangga, dan binatang laut yang dapat merombak komponen utama

(Batubara 2006). Organisme tersebut merusak kayu karena menjadikan sumber

makanan maupun sebagai tempat tinggalnya.

Menurut Dumanau (2001), keawetan kayu ialah daya tahan suatu jenis kayu

terhadap organisme perusak yang datang dari luar kayu tersebut. Zat ekstraktif

merupakan faktor penting yang berpengaruh terhadap keawetan alami, meskipun

tidak semua zat ekstraktif kayu bersifat racun terhadap organisme perusak.

Umumnya semakin tinggi kandungan ekstraktif dalam kayu, maka keawetan

alami kayu cenderung meningkat (Wistara et al. 2002).

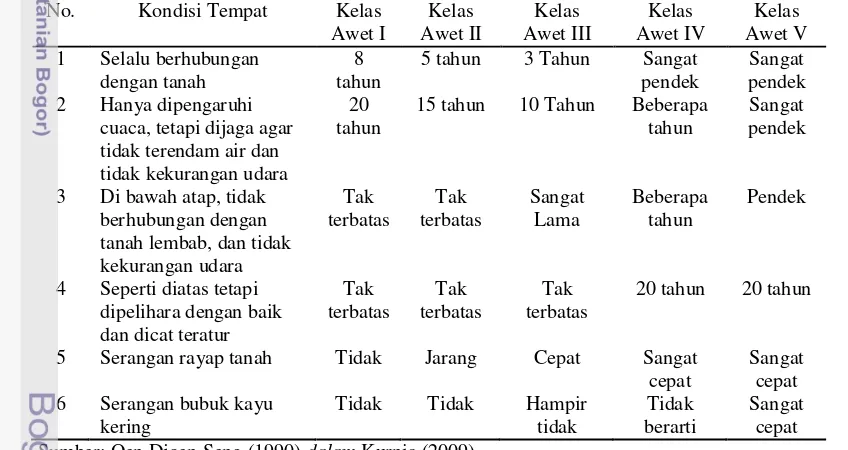

Oey Djoen Seng (1951) dalam Syarif (2010), membagi kayu dalam lima

kelas keawetan di Indonesia berdasarkan usia pakai kayu pada berbagai kondisi

tempat pemakaian, tanpa menyebutkan secara spesifik jenis organisme yang

menyebabkan kerusakan kayu tersebut. Klasifikasi keawetan kayu di Indonesia

disajikan pada Tabel 1. Sumber: Oen Djoen Seng (1990) dalam Kurnia (2009)

Barly (2009) menyatakan bahwa beberapa kayu tropis mempunyai keawetan

alami yang tinggi, namun di Indonesia sebagian kecil saja kayu-kayu yang

mempunyai keawetan yang tinggi sehingga umur pakai kayu tersebut pendek.

Dari 4000 jenis kayu yang terdapat di Indonesia diperkirakan hanya 15 % sampai

20 % saja yang sifat keawetannya baik, sisanya merupakan jenis-jenis yang sifat

2.3 Keterawetan Kayu

Keterawetan kayu adalah kemampuan kayu untuk ditembus oleh bahan

pengawet, sampai mencapai retensi dan penetrasi tertentu yang secara ekonomis

menguntungkan dan efektif untuk mencegah faktor perusak kayu (Batubara 2006).

Menurut Tobing (1977), keterawetan kayu sangat bervariasi. Kayu gubal

mempunyai keterawetan yang lebih tinggi karena bagian ini sebelumnya berfungsi

sebagai penyalur air dan hara dari akar ke daun. Kayu teras mempunyai sifat

keterawetan yang kurang baik karena sudah memiliki deposit-deposit lain

termasuk ekstraktif yang menutupi sel-sel kayu.

Menurut Martawijaya dan Barly (1982), ada 4 faktor yang mempengaruhi

keterawetan kayu, yaitu :

1. Jenis kayu, karena adanya perbedaan struktur anatomi dan kerapatan serta

lainnya.

2. Keadaan atau kondisi kayu pada saat diawetkan, seperti kadar air dan arah

penembusan. Peranan kadar air terhadap keterawetan kayu tergantung pada

bahan pengawet yang digunakan dan jenis kayu tersebut.

3. Metode pengawetan. Metode pengawetan dan skema pengawetan dalam

metode yang sama memberikan pengaruh yang berlainan terhadap

keterawetan kayu. Pengaruh sangat nyata bila proses tidak sesuai dengan sifat

bahan pengawet.

4. Bahan pengawet. Jenis dan konsentrasi bahan pengawet sangat

mempengaruhi keberhasilan dalam mengawetkan kayu, yaitu retensi dan

penetrasi bahan pengawet.

Hasil studi Martawijaya dan Barly (1982) terhadap penentuan klasifikasi

keterawetan kayu mendapatkan hubungan yang erat antara retensi dan penetrasi

artinya jenis kayu yang mudah diawetkan cenderung memiliki retensi yang tinggi,

sebaliknya jenis kayu yang sukar diawetkan cenderung memiliki retensi yang

rendah. Klasifikasi keterawetan kayu yang digunakan untuk metode vakum tekan

Tabel 2 Kelas keterawetan kayu

Kelas Keterawetan (Treatability) Dalamnya Penetrasi

I Mudah (Permeable) >90

II Sedang (Moderately resistant) 50-90

III Sukar (Resistant) 10-50

IV Sangat Sukar (Extremely resistant) <10 Sumber: Martawijaya 1981

Berdasarkan tim ELSPPAT (1997) dalam Kurnia (2009) retensi bahan

pengawet merupakan kemampuan kayu untuk menyerap bahan pengawet yang

dinyatakan dalam kg/m3. Penetrasi adalah penembusan bahan pengawet yang masuk kedalam kayu. Paling tidak besarnya retensi serta penetrasi bahan

pengawet harus dapat melindungi bagian-bagian sebelah dalam kayu yang tidak

dimasuki oleh bahan pengawet tersebut.

2.4 Pengawetan Kayu

Menurut Hunt dan Garrat (1986), pengawetan kayu adalah proses

memasukkan bahan pengawet ke dalam kayu untuk melindungi kayu atau

memperpanjang masa pakai kayu sehingga dapat mengurangi frekuensi

penggantian kayu pada bangunan konstruksi permanen atau bangunan semi

permanen, sedangkan Dumanau (2001) mengartikan pengawetan kayu adalah

proses memasukkan bahan racun ke dalam kayu, sebagai pelindung dari

kerusakan oleh makhluk-makhluk perusak kayu yang datang dari luar seperti

rayap, jamur dan binatang laut.

Menurut Nandika et al. (1996), manfaat yang dapat diraih melalui

penerapan pengawetan kayu antara lain :

1. Nilai guna jenis-jenis kayu kurang awet dapat meningkat secara nyata, sejalan

dengan peningkatan umur pakainya.

2. Biaya untuk perbaikan dan penggantian kayu dalam suatu penggunaan akan

berkurang.

3. Dalam jangka panjang, kelestarian hutan lebih terjamin karena konsumsi

kayu per satuan waktu lebih rendah.

2.5 Metode Pengawetan Kayu

Efektifitas bahan pengawet tidak hanya ditentukan oleh daya racunnya saja,

Hunt dan Garrat (1986) menyatakan metode pengawetan dibagi atas 4 golongan

yaitu:

1. Metode pengawetan tanpa tekanan, kayu-kayu diawetkan secara

pelaburan/penyemprotan, pencelupan, rendaman, rendaman dingin dan

rendaman panas-dingin.

2. Metode pengawetan dengan tekanan atau vakum, kayu-kayu diawetkan dalam

silinder tertutup dan diberi tekanan atau diberi vakum.

3. Metode difusi, kayu-kayu basah atau kayu segar diawetkan dengan

bahan-bahan pengawet yang berkonsentrasi tinggi.

4. Sap replacement method, cara ini digunakan hanya untuk batang yang baru

ditebang.

Metode pengawetan tanpa tekanan yang terdiri dari pelaburan/

penyemprotan (brushing dan spraying); pencelupan (dipping), rendaman

(steeping); rendaman dingin (cold soaking); dan rendaman panas-dingin (hot and

cold bath). Metode dengan tekanan dan vakum tekan terdiri dari metode sel penuh

(full cell) dan sel kosong (empty cell).

2.5.1 Pelaburan / penyemprotan

Dalam cara ini, bahan pengawet dilaburkan/disemprotkan ke permukaan

kayu yang telah dikeringkan lebih dahulu dan dibiarkan dalam beberapa waktu.

Dalam penggunaan cara pelaburan atau penyemprotan, bahan pengawet haruslah

menutupi seluruh permukaan kayu dan dibiarkan masuk ke dalam kayu sebanyak

mungkin, jangan dilaburkan terlalu tipis seperti cat. Hasilnya dipengaruhi oleh

mudah tidaknya kayu dipenetrasi dan jumlah bahan pengawet yang dilaburkan.

Biasanya digunakan bahan pengawet minyak/larut minyak. Dapat juga

menggunakan bahan pengawet larut air yang tidak mudah berfiksasi. Penetrasi

yang dicapai dangkal sehingga perlindungan kayu tidak maksimal (Hunt & Garrat

1986).

2.5.2 Pencelupan

Dalam cara ini kayu-kayu diawetkan dengan mencelupkannya ke dalam

larutan bahan pengawet selama beberapa detik atau beberapa menit. Umumnya

memerlukan lebih banyak alat dan bahan pengawet yang lebih banyak, dan tidak

cocok untuk mengawetkan kayu yang jumlahnya sedikit, terutama bila dilakukan

di tempat langsung. Tetapi dibandingkan dengan metode pelaburan, metode ini

memiliki nilai penetrasi yang lebih baik. Meskipun dalam penggunaannya, tingkat

perlindungan yang ingin dicapai tidak jauh berbeda dengan pelaburan, karena

penetrasinya dangkal dan retensinya rendah (Hunt & Garrat 1986).

2.5.3 Rendaman

Dalam cara ini kayu-kayu direndam di dalam tanki-tanki yang berisi bahan

pengawet larut air selama beberapa hari atau beberapa minggu. Umumnya lama

perendaman maksimum 2 minggu. Retensi yang cepat terjadi dalam 2-3 hari

pertama, setelah itu retensi berjalan sangat lambat. Karena retensi yang rendah

maka konsentrasi bahan pengawet harus lebih tinggi dibanding untuk proses

tekanan. Salah satu cara rendaman yang mendapat paten di Inggris pada tahun

1832 disebut Kyanizing. Disini kayu direndam selama 7-10 hari dalam larutan

mercuric chloride (sublimat) 0,67%. Kyanizing ini mengalami modifikasi dan

cara baru ini disebut improved Kyanizing dimana bahan pengawet yang digunakan

adalah campuran mercuric chloride 0,67% dengan NaCl 1%. Dalam kedua cara

ini, digunakan peralatan-peralatan yang tahan karat. Saat ini senyawa merkuri

sudah tidak digunakan lagi mengingat dampak negatif yang dapat ditimbulkannya

(Hunt & Garrat 1986).

2.5.4 Rendaman dingin

Metode ini banyak digunakan menggunakan larutan minyak, umumnya

digunakan bahan pengawet pentachlorophenol. Lebih dari separuh retensi terjadi

pada hari pertama (24 jam pertama), tetapi absorpsi akan berlangsung terus

dengan lebih lambat selama beberapa hari. Penetrasi pada kayu-kayu yang tidak

mengalami pengeringan lebih dulu biasanya sangat dangkal. Juga cara ini kurang

baik hasilnya bila dilakukan terhadap jenis-jenis kayu daun lebar karena retensi

dan penetrasinya dangkal (Hunt & Garrat 1986).

2.5.5 Rendaman panas-dingin

Cara ini mendapat paten dalam tahun 1867 atas nama C.A. Seely dan

kayu-kayu yang telah dikeringkan direndam di dalam bahan pengawet panas, kemudian

dipindahkan ke dalam bahan pengawet dingin (Hunt & Garrat 1986).

Berdasarkan Nandika et al. (1996), untuk melaksanakan proses rendaman

panas dan rendaman dingin ada beberapa cara yaitu:

1. Memindahkan kayu-kayu yang telah direndam dalam bahan pengawet yang

dipanaskan ke tanki lain dimana bahan pengawet relatif dingin.

2. Dengan mengeluarkan bahan pengawet panas dan segera diganti dengan bahan

pengawet dingin.

3. Dengan menghentikan pemanasan dan membiarkan kayu serta bahan pengawet

tadi menjadi dingin bersama-sama.

Untuk cara 1 dan 2, pemindahan harus dilakukan secara cepat supaya tidak

dingin oleh udara. Dalam metode pengawetan ini sebaiknya digunakan bahan

pengawet larut minyak, karena suhu sangat berpengaruh terhadap absorbsi dan

penetrasi. Berdasarkan SNI 03-5010.1-1999, persyaratan retensi dan penetrasi

bahan pengawet disajikan pada Tabel 3.

Tabel 3 Persyaratan retensi dan penetrasi bahan pengawet

Jenis Bentuk/Formulasi Retensi (Kg/m3) Penetrasi

Pada umumnya dilakukan di dalam suatu tabung silinder tertutup.

Dibandingkan dengan metode-metode lain, metode tekanan mempunyai beberapa

keuntungan yaitu a) proses pengawetan relatif lebih cepat, b) proses pengawetan

dapat dikontrol sehingga retensi/penetrasi dapat diatur sesuai dengan keinginan

dan dengan sendirinya pemakaian bahan pengawet menjadi lebih efisien, c)

retensi lebih tinggi serta penetrasinya lebih dalam dan merata. Adapun

sehingga investasinya tinggi, b) kayu-kayu yang akan diawetkan harus diangkut

sehingga menambah biaya dalam transportasi, dan c) alat-alat yang dipergunakan

harus tahan tekanan, vakum dan tahan karat (Hunt & Garrat 1986).

2.5.7 Metode difusi

Sesuai dengan namanya maka dalam metode ini seluruh/sebagian besar

masuknya bahan pengawet ke dalam kayu adalah berdasarkan prinsip difusi. Agar

hasil retensi dan penetrasi cukup dalam maka kadar air kayu yang diawetkan

harus cukup tinggi serta konsentrasi bahan pengawet yang tinggi. Biasanya bahan

pengawet yang digunakan adalah berbentuk pasta atau cream, yang tidak mudah

berfiksasi (Hunt & Garrat 1986).

Beberapa metode difusi yang dikenal antara lain adalah (Hunt & Garrat

1986):

a. Double diffusion process. Tujuan utama dari metode ini adalah untuk

membentuk endapan didalam kayu yang tahan terhadap pelunturan.

b. Osmose process. Dalam cara ini, bahan pengawet yang digunakan adalah

berbentuk pasta atau cream dan disapukan ke seluruh permukaan kayu setelah

kayu dilapisi dengan bahan yang waterproof. Kemudian dibiarkan selama ±

30 hari. Lamanya proses ini tergantung pada ukuran dan jenis kayu yang

diawetkan. Retensi minimum yang disarankan adalah 1/2-1/4 . lb per cu.ft.

(4-8 kg/m3).

2.5.8 Metode sap-replacement

Metode ini mendapat paten pada tahun 1838 atas nama penemunya yaitu Dr.

Boucheri dari Perancis. Semula metode ini dilakukan terhadap pohon-pohon yang

baru ditebang, dimana cabang-cabang, ranting-ranting dan daunnya masih

lengkap. Bahan pengawet diberikan dari pangkal batang dan mengalir keseluruh

pohon (pada kayu gubal) karena adanya transpirasi oleh daun. Metode ini

mengalami perubahan yang dibuat oleh Mathis (Inggris) dimana sekarang ini,

proses ini hanya dilakukan untuk log atau poles yang baru ditebang. Bahan

pengawet disimpan pada sebuah bak setinggi 10 m dari tanah, dan dialirkan ke

pangkal batang melalui slang atau pipa. Proses ini selesai apabila bahan pengawet

Biasanya digunakan bahan pengawet copper sulfate (blue vitriol), karena

mempunyai keuntungan dibandingkan bahan-bahan pengawet larut air yang tidak

berwarna, dimana mudah dilihat apakah proses sudah cukup apa belum (Hunt &

Garrat 1986).

2.6 Bahan Pengawet

Bahan pengawet adalah bahan kimia yang bila dimasukkan

(diimpregnasikan) ke dalam kayu akan menyebabkan kayu menjadi tahan

terhadap serangan faktor-faktor perusak kayu golongan biologis (Syarif 2010).

Menurut Tsoumis (1991), bahan pengawet dibagi dalam tiga golongan

yaitu: (a) bahan pengawet berupa minyak, (b) bahan pengawet larut minyak, dan

(c) bahan pengawet larut air.

2.6.1 Bahan pengawet berupa minyak (kreosot)

Kreosot dihasilkan dari destilasi batubara dan bahan ini mengandung

berbagai macam senyawa yang beberapa diantaranya sangat efektif terhadap

faktor-faktor perusak kayu. Bahan pengawet ini telah digunakan lebih dari 100

tahun dan memberikan hasil yang baik. Kreosot mempunyai sifat-sifat yang

menguntungkan antara lain sangat beracun terhadap cendawan, serangga dan

marine borer, permanen, juga didalam air asin, dapat digunakan dalam berbagai

metode pengawetan, tidak bersifat korosif terhadap metal, penetrasi mudah

dikontrol, dan harganya murah. Disamping sifat-sifat yang menguntungkan,

kreosot juga mempunyai kekurangan-kekurangan seperti baunya tidak enak,

mempunyai tendensi meleleh terutama bila disingkapkan terhadap sinar matahari,

kayu menjadi tidak dapat dicat, merangsang kulit dan komposisi kimianya sangat

bervariasi.

2.6.2 Bahan pengawet larut minyak

Banyak yang bersifat sangat beracun terhadap organisme perusak kayu,

akan tetapi umumnya sangat mahal serta tidak baik digunakan secara tunggal.

Beberapa bahan pengawet ini sangat mudah menguap (volatile) sehingga tidak

tahan lama di dalam kayu. Selain itu karena bersifat korosif terhadap metal, tidak

stabil pada penyingkapan di udara terbuka, resistensinya rendah terhadap

sebagainya. Dari berbagai macam bahan pengawet golongan ini baru 3 macam

yang nyata-nyata efektif berdasarkan American Wood Preservers Association

(AWPA) Standard dalam Hunt dan Garrat (1986) yaitu pentachlorophenol (PCP),

coppernaphthenate, dan copper-8-guinalinolate. Sayangnya meskipun PCP

mempunyai sifat-sifat yang lebih baik, penggunaan PCP sudah sejak lama

dilarang karena sangat berbahaya bagi manusia dan lingkungan.

2.6.3 Bahan pengawet larut air

Sifat-sifat yang menguntungkan dari bahan pengawet kelompok ini antara

lain: a) dapat diangkut dalam bentuk padat atau dalam konsentrasi tertentu ke

tempat penggunaan, sedangkan bahan-bahan pelarutnya (air) harganya murah, b)

formulasinya mudah diatur agar bersifat racun terhadap cendawan atau serangga,

c) kayunya tetap bersih dan dapat dicat, d) umumnya tidak berbau, dan e) tidak

meninggikan sifat bakar kayu dan dapat dikombinasikan dengan bahan

penghambat api (fire retardant).

Keburukan dari bahan pengawet ini adalah bahan ini membasahkan kembali

kayu sehingga menimbulkan perubahan dimensi kayu. Karena itu diperlukan

pengeringan kembali setelah kayu diawetkan. Kelemahan lain bahan pengawet

larut air adalah pada umumnya mudah tercuci atau mudah luntur.

Berdasarkan penjelasan di atas, maka bahan pengawet yang baik haruslah

memiliki sifat-sifat, diantaranya adalah:

a. Bersifat racun terhadap organisme perusak kayu walaupun dalam konsentrasi

yang sangat rendah.

b. Permanen.

c. Mudah diimpregnasikan (daya penetrasi tinggi) serta mudah dikontrol.

d. Aman didalam pengangkutan dan penggunaan.

e. Tidak bersifat korosif

f. Tersedia dalam jumlah yang banyak.

Bahan pengawet Diffusol CB adalah bahan pengawet kayu larut air yang

berbentuk garam yang terdiri dari asam borat, boraks, tembaga dan khromium

dengan formulasi CuSO4 (32,4%), H3BO3 (21,6%), dan Na2Cr2O7 (36,0%). Bahan

berbentuk pasta berwarna coklat gelap serta berbau. Menurut Hunt dan Garrat

Senyawa bor merupakan salah satu bahan yang dapat dipakai untuk

mempertinggi daya tahan kayu terhadap api. Selain itu senyawa bor juga dapat

pula mempertinggi daya tahan kayu terhadap jamur.

Beberapa sifat persenyawaan bor (Supriana 1978) adalah:

1. Beracun terhadap jamur dan serangga perusak kayu, tetapi tidak berbahaya

bagi manusia maupun ternak.

2. Dapat digunakan baik dengan proses tekanan maupun dengan proses difusi.

3. Tidak korosif terhadap logam, tidak berbau dan tidak merubah warna kayu

sehingga dapat digunakan untuk mengawetkan alat rumah tangga yang

terbuat dari kayu.

4. Kayu yang diawetkan dengan persenyawaan bor dapat dicat, diplitur atau

direkat dengan baik.

Senyawa tembaga yang digunakan sebagai bahan pengawet kayu larut air

pada umumnya dalam bentuk sulfat, biasanya pentahidrat (CuSO4.5H2O),

hidroksida (Cu(OH)2), oksida (CuO), dan dalam basa-basa karbonat terutama

Cu2(OH)2CO3. Cu(OH)2CO3 biasanya berbentuk bubuk yang berwarna hijau

dengan kandungan tembaga ± 55%. Diperoleh dengan menambahkan larutan

tembaga sulfat kepada larutan natrium karbonat. Tembaga sulfat adalah senyawa

tembaga yang paling penting dan merupakan sumber utama untuk kebanyakan

senyawa tembaga lainnya (Hatford 1973 dalam Mulyadi 2011).

Tembaga sulfat merupakan anti hama yang baik dan sangat baik untuk

melawan jamur. Kelemahan utama tembaga sulfat adalah adanya korosif yang

tinggi terhadap besi. Kelemahan lainnya adalah daya larutnya yang tinggi dalam

air sehingga mudah tercuci kembali. Tembaga sulfat sangat cocok untuk

mencegah serangan rayap apabila kayu yang diawetkan bebas dari pengaruh

pelunturan.

Senyawa khrom digunakan di dalam bahan pengawet kayu dalam bentuk

dikromat natrium (Na2Cr2O7.2H2O), potasium dichromat (K2Cr2O7), sodium

khromat (Na2CrO4) dan asam kromat (HCrO3). Dikhromat natrium berwarna

merah jingga, berbentuk garam kristal, sangat mudah larut dalam air, yaitu sekitar

69-70% (Hartford 1973 dalam Mulyadi 2011). Potasium dikhromat lebih mahal

digunakan sebagai campuran bahan pengawet. Senyawa khrom digunakan secara

luas sebagai campuran tambahan bahan pengawet kayu larut air. Senyawa khrom

tersebut dicampurkan dalam bentuk dikhromat, khromat, asam khromat, atau

trioksida khromium. Perkembangan selanjutnya digunakan khrom asetat sebagai

campuran celcure. Selanjutnya dikatakan bahwa garam khrom yang paling efektif

adalah yang mengandung trioksida khromium yang tinggi. Akan tetapi karena

harganya mahal dan juga daya larutnya rendah maka jarang digunakan.

2.7 Sifat Mekanis Kayu

Sifat mekanis kayu merupakan sifat yang berhubungan dengan kekuatan dan

merupakan ukuran kemampuan kayu untuk menahan gaya luar yang bekerja

padanya. Ketahanan terhadap perubahan bentuk menentukan banyaknya bahan

yang dimampatkan, terpuntir, dan terlengkungkan oleh suatu beban yang

mengenainya (Heygreen & Bowyer 1982).

Sifat mekanis kayu merupakan faktor terpenting yang harus diperhatikan

apabila kayu akan digunakan untuk bahan bangunan. Beberapa sifat mekanis yang

penting untuk menilai kekuatan kayu diantaranya adalah keteguhan lentur statis

(static bending strength), keteguhan tekan (compressive strength), keteguhan tarik

(tensile strength), keteguhan geser (shearing strength), kekerasan (hardness),

kekakuan (stiffness), keuletan (toughness), dan ketahanan belah (cleavage

resistance).

2.7.1 Keteguhan lentur statis (static bending strength)

Menurut Tsoumis (1991) kekuatan lentur statis merupakan salah satu sifat

mekanis yang sangat penting karena banyak penggunaan struktural kayu

mengalami tegangan sepeti ini. Apabila sebuah balok diberi beban dan bengkok,

pada dasarnya ada tiga tekanan yang bekerja pada balok itu yaitu tekanan tarik,

tekanan tekan, dan tekanan geser. Di bawah batas proporsi tedapat hubungan

positif antara tegangan dengan regangan, nilai perbandingan antara regangan dan

tegangan ini disebut modulus elastisitas (Modulus of Elasticity, MOE). Sementara

tegangan patah (Modulus of Repture, MOR) dihitung dari beban maksimum

2.7.2 Keteguhan tekan (compressive strength)

Menurut Tsoumis (1991) keteguhan tekan ialah kemampuan kayu untuk

menahan beban atau tekanan yang berusaha memperkecil ukurannya. Kekuatan

tekan longitudinal (sejajar serat) lebih besar dibandingkan dengan kekuatan tekan

tegak lurus serat (sampai 15 kali). Besarnya keteguhan ini sama dengan besarnya

beban maksimum dibagi dengan luas penampang dimana beban tersebut bekerja.

2.7.3 Keteguhan tarik (tensile strength)

Menurut Tsoumis (1991) kekuatan tarik kayu ialah kemampuan kayu untuk

menahan gaya yang berusaha menarik atau memanjangkan ukurannya. Kekuatan

tarik longitudinal (sejajar serat) jauh lebih tinggi dari kekuatan tarik transversal

(sampai 50 kali lipat). Keteguhan tarik dipengaruhi oleh ukuran atau dimensi

kayu, kekuatan serat-serat dan susunan serat kayu. Keteguhan tarik sangat penting

diketahui untuk suku bawah (busur) pada penopang kayu dan dalam rancangan

sambungan antara rangka kuda-kuda bangunan (Heygreen & Bowyer 1982).

2.7.4 Keteguhan geser (shearing strength)

Menurut Tsoumis (1991) kekuatan geser ialah kekuatan kayu untuk

menahan beban yang berusaha menggeser atau bagian dengan bagian lainnya pada

sepotong kayu. Dimana pergeseran dapat terjadi pada arah longitudinal (searah

serat) dan transversal (tegak lurus serat).

Terdapat tiga macam bentuk geseran bila ditinjau dari arah geseran terhadap

serat kayu: (1) geser sejajar serat, (2) geser tegak lurus serat, (3) geser miring

serat. Tetapi yang lazim diperhitungkan adalah keteguhan geser sejajar serat

karena dalam penggunaan sehari-hari kerusakan kayu akibat geseran kebanyakan

berupa geseran sejajar serat. Keteguhan geser ini dipengaruhi oleh kekuatan ikatan

antar serat (sel kayu).

2.7.5 Kekerasan (hardness)

Menurut Tsoumis (1991) kekerasan adalah ukuran ketahanan kayu terhadap

benda luar yang berusaha masuk ke dalam massanya. Kekerasan lebih tinggi

sampai 2 kali lipat pada bidang longitudinal dibanding sisi yang lain, tetapi

perbedaan antara bidang radial dan tangensial tidak jauh berbeda. Kekerasan

berbagai bahan, serta mudah tidaknya dikerjakan dengan alat dan mesin. Sifat

kekerasan ini penting untuk berbagai penggunaan seperti lantai, furniture, alat

olahraga, pensil, dan lain-lain.

2.7.6 Keteguhan pukul dan keuletan (toughness)

Keteguhan pukul adalah ukuran kemampuan kayu untuk menahan pukulan

sampai kayu mengalami kerusakan, sedangkan menurut Tsoumis (1991) keuletan

berhubungan dengan kekuatan kayu terhadap beban statis atau beban yang

diaplikasikan secara perlahan-lahan. Energi yang diserap oleh kayu lebih tinggi

pada beban tiba-tiba dibandingkan dengan beban statis.

2.7.7 Keteguhan belah (cleavage resistance)

Tsoumis (1991) keteguhan belah ialah ketahanan kayu terhadap beban yang

berusaha memisahkan antara bagian kayu yang satu dengan bagian lainnya. Kayu

memiliki kekuatan belah yang rendah pada arah longitudinal sehingga

menguntungkan untuk penggunaan tertentu seperti untuk kayu bakar. Pada

umumnya kayu mudah dibelah sepanjang jari-jari (arah radial) daripada`arah

BAB III

METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan mulai bulan April 2012-Juli 2012. Penelitian

dilaksanakan di Laboratorium Tekhnologi Peningkatan Mutu Kayu dan

Laboratorium Rekaya Desain Bangunan Kayu, Departemen Hasil Hutan, Fakultas

Kehutanan, Institut Pertanian Bogor.

3.2 Alat dan Bahan

Bahan yang digunakan dalam penelitian ini adalah bagian teras 3 jenis kayu

dari hutan rakyat, yaitu kayu nangka, kayu rambutan, kayu kecapi. Dalam

penelitian ini dilakukan uji penetrasi, retensi dan uji mekanis pada ketiga jenis

kayu terhadap pengaruh waktu perebusan pada metode rendaman panas dingin

dan perbedaan suhunya. Adapun bahan pengawet yang digunakan adalah bahan

pengawet jenis CCB (Copper-Chromium-Boron) dengan merk dagang

Diffusol-CB dengan konsentrasi 5%. Pereaksi boron 1 (2 gram ekstrak curcuma, dan 100

ml alkohol), pereaksi boron 2 (80 ml alkohol, dan 20 ml HCl yang dijenuhkan

dengan asam salisilat), pereaksi tembaga 1 (1 bagian ammonia pekat, dan 6 bagian

air suling), dan pereaksi tembaga 2 (5 gram asam rubianat, 900 ml alkohol dan

100 ml aseton).

Alat yang digunakan dalam penelitian ini meliputi, (a) peralatan pengawetan

kayu yaitu bejana, gelas ukur, kompor, termometer, kaliper (b) peralatan untuk

pengujian retensi dan penetrasi yaitu timbangan analitik, sprayer, kuas, sarung

tangan, masker, cutter, koran bekas, kertas amplas dan alat tulis. (c) peralatan

pengujian mekanis menggunakan mesin UTM (Universal Testing Machine) merk

Instron.

3.3 Prosedur Penelitian

Penelitian ini terdiri dari beberapa prosedur yaitu persiapan bahan baku,

pengujian keterawetan kayu, uji penetrasi, retensi dan uji mekanis terhadap bahan

3.3.1 Persiapan bahan baku

Untuk uji keterawetan terhadap bahan pengawet yaitu kayu nangka, kayu

rambutan, kayu kecapi yang digunakan berupa balok berukuran 5 cm x 5 cm x 30

cm (Gambar 1). Jumlah seluruh contoh uji yang digunakan adalah sebanyak 5

ulangan x 3 jenis kayu x [(2 x 2 perbedaan waktu)+1] x 2 suhu = 150 buah contoh

uji. Uji keterawetan terhadap bahan pengawet Difussol-CB ini digunakan kayu

bagian teras pada ketiga kayu contoh uji.

a b c

Gambar 1 Kayu rambutan (a) kayu nangka (b) dan kayu kecapi (c) yang digunakan dalam penelitian.

3.3.2 Pengujian keterawetan kayu 3.3.2.1 Metode pengawetan kayu

Bahan pengawet yang digunakan dalam penelitian ini adalah dari golongan

CCB (Copper-Chromium-Boron) dengan merk dagang Diffusol-CB. Adapun

formulasi Diffusol-CB dapat dilihat pada tabel 4.

Tabel 4 Formulasi Difussol-CB

No Chemical Name CAS No. Nominal Proportion (%) 1 Sodium Dichromate 10588-01-9 36.0

2 Copper Sulphate 7758-99-8 39.0

3 Boric Acid 10043-35-3 25.0

Sumber: Material Safety Data Sheet Diffusol CB 2004.

Sebelumnya dilakukan proses pengawetan, kayu terlebih dahulu dilakukan

perlakukan pengeringan sehingga mencapai kadar air sekitar 15%. Pada metode

rendaman panas dingin, contoh uji kayu direndam dalam bejana yang telah diisi

larutan Diffusol-CB dengan konsentrasi 5% lalu dipanaskan pada suhu 75 °C dan

dan 48 jam, dengan waktu perendaman panas selama 4 jam dan 8 jam. Kemudian

api dimatikan dan rendaman dingin berlangsung selama 20 dan 16 jam untuk

waktu perendaman total 24 jam, sedangkan 44 dan 40 jam untuk waktu

perendaman total 48 jam. Pada waktu merendam diusahakan seluruh contoh uji

tenggelam. Contoh uji yang telah diawetkan selanjutnya diangin-anginkan pada

suhu kamar sampai menjadi kering udara kembali.

3.3.2.2 Penentuan retensi bahan pengawet

Untuk menghitung besarnya retensi hasil pengawetan, dilakukan dengan

langkah-langkah sebagai berikut:

a. Contoh uji yang telah diawetkan diangkat dari bak pengawetan.

b. Contoh-contoh uji diangin-anginkan sampai tidak ada tetesan larutan bahan

pengawet.

c. Contoh uji segera ditimbang beratnya.

d. Nilai retensi dihitung dengan rumus sebagai berikut:

Keterangan:

R = Retensi bahan pengawet (kg/m³) A = Absorbsi (kg)

V = Volume contoh uji kayu (m³)

K = Konsentrasi larutan bahan pengawet yang digunakan (%)

3.3.2.3 Penentuan penetrasi bahan pengawet

Pengukuran penetrasi dilakukan pada contoh uji berukuran 5 cm x 5 cm x

30 cm (Gambar 2). Contoh uji dipotong masing-masing menjadi 2 bagian lalu

dilakukan uji penetrasi boron dan tembaga. Berikut ini adalah cara pemotongan

contoh uji untuk pengujian penetrasi setelah contoh uji diawetkan dengan metode

rendaman panas dingin.

30 cm

15 cm 15 cm

Pada uji penetrasi boron, permukaan bidang potong disemprot dengan

larutan yang terdiri dari 2 gram ekstrak curcuma dalam 100 ml alkohol. Setelah

permukaan bidang dipotong itu mengering, dilanjutkan dengan penyemprotan

dengan larutan yang terdiri dari 80 ml alkohol dan 20 ml HCl yang dijenuhkan

dengan asam salisilat. Adanya boron ditunjukan oleh timbulnya warna merah

jambu.

Sedangkan pada uji penetrasi tembaga, permukaan bidang potong

mula-mula disemprot dengan larutan yang terdiri dari 1 bagian ammonia pekat dan 6

bagian air suling. Setelah mengering, permukaan bidang potong ini disemprot

dengan larutan yang terdiri dari 5 gram asam rubianat, 900 ml alkohol dan 100 ml

aseton. Setelah kering maka bagian yang ditembus tembaga menjadi biru gelap.

Dengan terbentuknya warna yang menandakan terdapatnya unsur boron dan

tembaga, maka warna tersebut langsung ditandai dan digambar pada plastik

transparan. Tanda batas yang telah dipindahkan selanjutnya diukur kedalamannya.

Berikut ini adalah gambar penampang contoh uji yang telah dipotong menjadi 2

bagian dan telah disemprotkan larutan pereaksi boron atau tembaga.

X4

a b

X1 X3

X2

Gambar 3 Penampang contoh uji yang telah diberikan larutan pereaksi.

Keterangan:

a = Bagian yang ditembus bahan pengawet b = Bagian yang tidak ditembus bahan pengawet X1 = Penetrasi pada sisi 1 (mm)

X2 = Penetrasi pada sisi 2 (mm) X3 = Penetrasi pada sisi 3 (mm) X4 = Penetrasi pada sisi 4 (mm) Z = Penetrasi rata-rata (mm)

Pada keempat sisi diukur penembusan bahan pengawet lalu nilai penetrasi

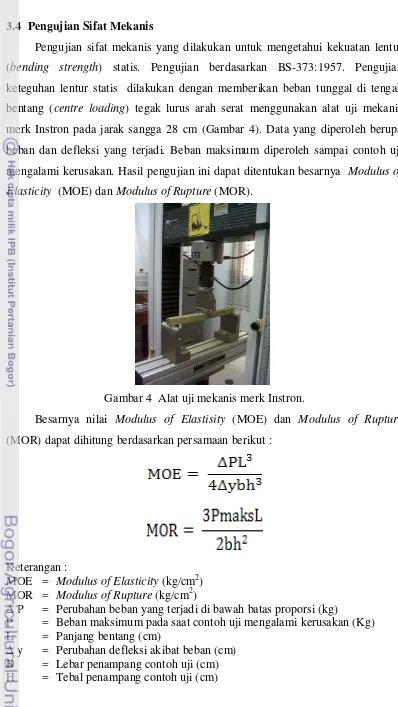

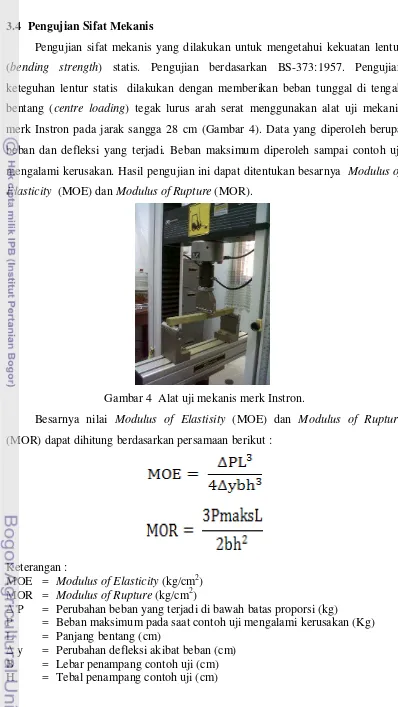

3.4 Pengujian Sifat Mekanis

Pengujian sifat mekanis yang dilakukan untuk mengetahui kekuatan lentur

(bending strength) statis. Pengujian berdasarkan BS-373:1957. Pengujian

keteguhan lentur statis dilakukan dengan memberikan beban tunggal di tengah

bentang (centre loading) tegak lurus arah serat menggunakan alat uji mekanis

merk Instron pada jarak sangga 28 cm (Gambar 4). Data yang diperoleh berupa

beban dan defleksi yang terjadi. Beban maksimum diperoleh sampai contoh uji

mengalami kerusakan. Hasil pengujian ini dapat ditentukan besarnya Modulus of

Elasticity (MOE)dan Modulus of Rupture (MOR).

Gambar 4 Alat uji mekanis merk Instron.

Besarnya nilai Modulus of Elastisity (MOE) dan Modulus of Rupture

(MOR) dapat dihitung berdasarkan persamaan berikut :

Keterangan :

MOE = Modulus of Elasticity (kg/cm2) MOR = Modulus of Rupture (kg/cm2)

Δ P = Perubahan beban yang terjadi di bawah batas proporsi (kg)

P = Beban maksimum pada saat contoh uji mengalami kerusakan (Kg) L = Panjang bentang (cm)

3.5 Analisis Data

Analisis data untuk pengujian keterawetan kayu pada penelitian ini adalah

analisis faktorial dalam Rancangan Acak Lengkap (RAL) dua faktor yakni jenis

kayu (kecapi, rambutan, nangka) dan metode pengawetan. Setiap perlakuan terdiri

dari tiga kali ulangan. Model persamaan yang digunakan sebagai berikut:

Yijk= μ + Ai+ Bj+ (AB)ij+ Cij

Keterangan:

Yijk = Respon percobaan pada unit percobaan yang dikenai perlakuan ke-I

dan ulangan ke-j

μ = Rata-rata umum

Ai = Pengaruh perlakuan ke-i

Bj = Pengaruh perlakuan ke-j

ABij = Pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi

perlakuan ke-I dan perlakuan ke-j Cij = Galat percobaan

Data yang diperoleh diolah dengan program MS Excel dan SAS 9.1. Untuk

mengetahui pengaruh dari perlakuan-perlakuan yang digunakan, maka dilakukan

analisis keragaman (ANOVA). Perlakuan yang dinyatakan berpengaruh terhadap

respon dalam analisis ragam kemudian diuji lanjut dengan menggunakan uji

BAB IV

HASIL DAN PEMBAHASAN

4.1 Keterawetan Kayu

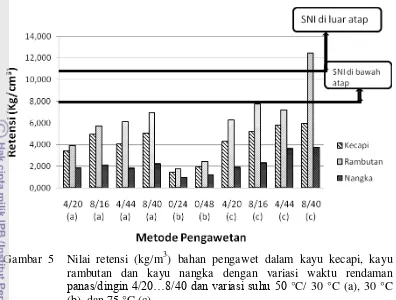

4.1.1 Retensi Bahan Pengawet

Keberhasilan pengawetan kayu ditentukan oleh tinggi rendahnya retensi

bahan pengawet yang masuk ke dalam kayu. Rata-rata nilai retensi bahan

pengawet pada berbagai perlakuan pengawetan pada kayu kecapi, kayu rambutan,

dan kayu nangka disajikan pada Gambar 5, sedangkan rekapitulasi hasil

pengukuran disajikan pada Lampiran 1. Tabel 5 memuat hasil analisis sidik

ragamnya.

Kayu rambutan memiliki nilai retensi yang lebih tinggi bila dibandingkan

dengan kayu kecapi maupun kayu nangka hampir di semua perlakuan

pengawetan, sehingga dapat dikatakan kayu rambutan memiliki sifat keterawetan

yang lebih baik. Hasil analisis ragam menunjukkan jenis kayu berpengaruh sangat

nyata terhadap retensi bahan pengawet. Jenis kayu berpengaruh terhadap

keterawetan kayu karena setiap jenis kayu mempunyai struktur anatomi yang

beragam. Struktur anatomi penyusun kayu daun lebar yang mempengaruhi retensi

bahan pengawet adalah sel pembuluh, sel serabut, sel parenkim, sel trakeida, dan

sel ephitel (Pandit & Kurniawan 2008).

Pengawetan rendaman panas-dingin dengan lama perendaman 24 dan 48

jam menghasilkan retensi bahan pengawet yang lebih tinggi dibandingkan dengan

rendaman dingin pada ketiga jenis kayu. Hal tersebut diduga perendaman panas

mempengaruhi retensi masuknya bahan pengawet. Menurut Nandika et al. (1996),

tujuan pemanasan pada metode rendaman panas-dingin berfungsi untuk

mengeluarkan udara dan uap air dari rongga sel kayu. Sedangkan pendinginan

menyebabkan seolah-olah terjadi vakum dalam rongga sel kayu yang dengan

sendirinya menarik larutan bahan pengawet masuk. Untuk mengatasi kevakuman

Gambar 5 Nilai retensi (kg/m3) bahan pengawet dalam kayu kecapi, kayu rambutan dan kayu nangka dengan variasi waktu rendaman

panas/dingin 4/20…8/40 dan variasi suhu 50 °C/ 30 °C (a), 30 °C (b), dan 75 °C (c).

Pada pengawetan rendaman dingin maupun rendaman panas-dingin selama

48 jam dibandingkan dengan perendaman 24 jam. Pada pengawetan rendaman

panas-dingin 24 jam digunakan perendaman panas selama 4 dan 8 jam.

Peningkatan lama rendaman panas tersebut menyebabkan peningkatan retensi

sekitar hampir 1,5 kalinya pada suhu 50 ºC, dan sekitar 1,25 kalinya terjadi pada

suhu 75 ºC. Sedangkan pada perendaman panas-dingin 48 jam, peningkatan lama

perendaman panas tersebut menyebabkan peningkatan retensi sekitar 1,25 kali

pada suhu 50 ºC dan hampir 1,5 kali pada suhu 75 ºC. Sebagaimana yang telah

diungkapkan oleh Abdurrohim dan Martawijaya (1983) semakin lama

perendaman panas maka retensi bahan pengawet semakin besar. Panas dapat

meningkatkan permeabilitas membran noktah sehingga pergerakan larutan

pengawet lebih mudah menembus ke dalam kayu.

Peningkatan suhu pada proses pengawetan rendaman panas-dingin juga

mempengaruhi retensi bahan pengawet. Peningkatan suhu dari 50 ºC menjadi 75

ºC menyebabkan peningkatan retensi sekitar hampir 1,5 kali pada perendaman

panas 4 jam yang dilanjutkan perendaman dingin 20 jam yang selanjutnya akan

panas-dingin 4/44 jam. Adapun pada perendaman panas-dingin 8/16 jam

mengalami peningkatan retensi sekitar 1,25 kali sedangkan pada perendaman

panas dingin 8/40 jam peningkatan retensi pengawetan sekitar hampir 2 kali.

Tabel 5 Analisis sidik ragam pengaruh jenis kayu dan metode pengawetan terhadap retensi bahan pengawet.

Sumber Keragaman DF Anova SS Mean Square F value

Pr > F

Jenis Kayu *** 2 223,8318582 111,9159291 141,55 <,0001 Pengawetan *** 9 239,5349874 26,6149986 33,66 <,0001 Jenis Kayu_Pengawetan *** 18 88,7461045 4,9303391 6,24 <,0001 Keterangan : * = tidak nyata ; ** = nyata ; *** = sangat nyata

Metode pengawetan berpengaruh sangat nyata terhadap nilai retensi bahan

pengawet, demikian pula halnya jenis kayu (Tabel 5). Selain itu interaksi antara

jenis kayu dan metode pengawetan juga berpengaruh sangat nyata. Hasil uji lanjut

Duncan menunjukkan bahwa kayu rambutan, kayu kecapi, dan kayu nangka

memberikan nilai retensi yang berbeda nyata hampir di semua perlakuan

pengawetan, sedangkan untuk metode pengawetan rendaman panas-dingin nilai

retensinya berbeda nyata dengan rendaman dingin. Pada lama perendaman yang

sama dengan suhu yang berbeda nilai retensinya berbeda nyata hampir di sebagian

besar perlakuan pengawetan rendaman panas-dingin pada ketiga jenis kayu,

sedangkan pada suhu yang sama dengan peningkatan lama perendaman tersebut

menghasilkan nilai retensi tidak berbeda nyata. Hasil uji lanjut Duncan disajikan

pada Lampiran 8.

Nilai retensi yang dicapai dalam penelitian ini belum sepenuhnya memenuhi

standar SNI 03-5010.1-1999 karena syarat retensi sebesar 8 kg/m3 untuk penggunaan di bawah atap dan 11 kg/m3 untuk penggunaan di luar atap. Sedangkan retensi yang dicapai dalam penelitian ini hanya berkisar antara

3,435-5,950 kg/m3 untuk kayu kecapi; 3,921-12,488 kg/m3 untuk kayu rambutan; dan 1,853-3,782 kg/m3 untuk kayu nangka. Hanya kayu rambutan dengan perendaman panas-dingin selama 8/40 jam suhu 75 °C saja yang memenuhi standar dengan

nilai retensi 12,488 kg/m3.

Produsen pengawet Diffusol CB juga merekomendasikan retensi kayu