MODIFIKASI BAHAN ELASTOMER TERMOPLASTIK

POLIPROPILENA/KARET ALAM (PP/NR) DENGAN PROSES

PEMVULKANISASIAN DINAMIK

1Halimatuddahliana, Indra Surya, Maulida2 Staf Pengajar FMIPA - USU

Abstract

Dynamic vulcanization process has been investigated to produce the thermoplastic elastomer that is polypropylene (PP) and natural rubber (NR) blend. The systems were prepared in rubber dominant with the ratio of PP/NR 30/70 (w/w). Dycumil peroxide (DCP), and N,N-m-phenylenebismaleimide (HVA-2) were chosen as crosslink agent with the concentrations of 1 phPP and 3 phr respectively. The combination of DCP (1 phPP) vulcanization with HVA-2 (3 phr) were also conducted during dynamic vulcanization process of PP/NR blend. Dynamic vulcanization process was done in an internal mixer at temperature of 180 oC and rotor speed of 50 rpm. The blends were then compressed in compression molding. The effects of crosslink agents on the properties of PP/NR blends viz. tensile properties, oil resistance, degree of crosslinking, and ageing properties were analyzed. Results showed that the consumption of combination DCP and HVA-2 have produce PP/NR blend with better properties as compared to the blend using DCP and HVA-2 alone. These cases were supported by the increase of the tensile strength, oil resistance and degree of crosslink. Here, the presence of HVA-2 together with DCP has been optimized the formation of crosslink and subsequently reduced the chain scission reaction which is often experienced on PP during dynamic vulcanization process with DCP.

Keywords: Polypropylene, natural rubber, crosslinking, N,N-m-phenylenebismaleimide (HVA-2), tensile strength, gel content

PENDAHULUAN1

1. Latar Belakang2

Campuran/paduan dua atau lebih polimer telah menjadi fenomena penting pada tahun-tahun terakhir untuk mendapatkan suatu bahan dengan sifat-sifat tertentu seperti sifat mekanik, fisik, termal dan kemampuan proses yang baik yang tidak dapat ditemukan dari masing-masing komponen. Di antara berbagai alasan pencampuran, pertimbangan biaya merupakan satu dari berbagai alasan terutama pada industri yang menyangkut bahan polimer. Jika suatu bahan dapat diproduksi dengan biaya murah dengan spesifikasi yang memenuhi kebutuhan, maka produk tersebut akan kompetitif di pasar.

Campuran elastomer dan termoplastik (bahan elastomer termoplastik) menghasilkan bahan dengan spesifikasi teknik yang diharapkan. Salah satu contoh elastomer termoplastik yang sangat populer pada saat ini adalah elastomer termoplastik polipropilena/etilena-propilena diena terpolimer

1 Sumber Dana: DP2M Dikti melalui Hibah Fundamental tahun

2008

2

Departemen Teknik Kimia, Fakultas Teknik,Universitas Sumatera Utara, [email protected]

(PP/EPDM) yang mempunyai beberapa keunggulan sifat, seperti tahan terhadap hantaman (impact resistance), tahan terhadap bahan kimia (good chemical resistance), stabilitas termal yang baik

(good thermal stability) [Choudhary dkk., 1991; Jain

gugus propilena sehingga campuran PP/EPDM lebih serasi (compatible) dibandingkan dengan PP/NR. Oleh karena itu, modifikasi proses seperti dinamik vulkanisasi dengan menggunakan bahan sambung silang diperlukan untuk meningkatkan sifat-sifat campuran PP/NR.

2. Perumusan Masalah

Perumusan masalah dari penelitian ini adalah sejauh mana pengaruh modifikasi vulkanisasi dinamik yang mencakup pemberian bahan-bahan sambung silang seperti sulfur terakselerasi, dikumil

peroksida (DCP), dan

N,N-m-phenylenebismaleimide (HVA-2) dan kombinasi DCP dan HVA-2 terhadap sifat-sifat bahan campuran polipropilena/karet alam (PP/NR). Sifat-sifat yang dimaksud adalah kekuatan tarik, ketahanan bahan terhadap minyak dan derajat sambung silang campuran bahan PP/NR.

3. Tinjauan Pustaka

Beberapa bahan sambung silang umumnya dapat digunakan dalam proses vulkanisasi dinamik seperti sulfur, peroksida dan koagen. Sistem vulkanisasi dinamik menggunakan sulfur biasanya ditambahkan dengan bahan-bahan kuratif (sulfur terakselerasi), seperti pencepat (accelerator) untuk

mempersingkat waktu terbentuknya sambung silang (crosslinks).

Sementara itu, dikumil peroksida (DCP) menghasilkan radikal yang reaktif pada suhu yang tinggi melalui reaksi eksotermis. DCP dapat digunakan untuk memvulkanisasi polimer jenuh seperti polipropilena [Ho dkk., 1993] dan juga polimer tak jenuh seperti EPDM [Keller, 1988] dan karet alam (NR) [Thomas, 1962]. DCP juga telah digunakan sebagai bahan vulkanisasi dalam campuran PP/EPDM [Sariatpanahi dkk., 2002; Ha, dkk., 1986].

Di sisi lain, reaksi sambung silang juga dapat terjadi dengan adanya koagen. Reaksi ini berlangsung pada saat pencampuran dan dibantu dengan kehadiran suatu agen yaitu

N,N’-m-phenylene bismaleimide (HVA-2) yang merupakan bahan sambung silang yang efektif walau tanpa kehadiran pencepat (accelerator) [Halimatuddahliana dkk., 2005; Kovacic & Hein, 1959; Hassan dkk., 2002; Norzalia dkk., 1993].

Selain itu, kehadiran koagen juga dapat menahan tejadinya reaksi yang tak diinginkan seperti pengguntingan rantai (chain scission). Sebagaimana diketahui, penggunaan DCP sebagai bahan sambung silang juga dapat menghasilkan pengguntingan rantai yang tidak diharapkan. Reaksinya dapat dilihat pada Gambar 1.

RO + C

from peroxide Rubber

HVA-2 Radikal bebas

dari DCP (a)

Karet (b)

4. Tujuan Penelitian

1. Mengetahui pengaruh konsentrasi bahan sambung silang seperti sulfur terakselerasi, dikumil peroksida (DCP), N,N-m-phenylenebismaleimide (HVA-2) serta gabungan DCP dan HVA-2 terhadap sifat-sifat bahan vulkanisasi dinamik campuran PP/NR (70/30).

2. Mendapatkan bahan sambung silang yang paling sesuai untuk bahan campuran PP/NR (70/30) berdasarkan uji-uji yang dilakukan.

5. Manfaat Penelitian

Menghasilkan bahan elastomer termoplastik yang berasaskan karet alam yang merupakan sumber asli negara yang mempunyai sifat-sifat yang menyamai elstomer termoplastik komersil seperti PP/EPDM, tetapi lebih murah dari segi biaya produksinya dan dapat digunakan dalam berbagai industri yang berbasiskan plastik dan karet.

METODOLOGI PENELITIAN

1. Bahan yang Digunakan

Karet alam (NR) dan EPDM oleh Lembaga Penelitian Karet Medan. Polipropilena dan bahan-bahan kimia seperti sulfur, zink oksida (ZnO), asam stearat, N-cyclohexilbenzothiazole-2-sulfenamide

(CBS), antioksidan (Irganox 1010), dikumil peroksida (DCP), N,N-m-phenylene bismaleimide

(HVA-2), dan toluena kesemuanya dipasok oleh suplier-suplier bahan kimia.

2. Peralatan yang Digunakan

a. Pencampur dalaman (internal mixer)

b. Pemampat (compresion molding)

c. Alat uji tarikan (Tensile machine/Instron) d. Alat-alat gelas

e. Peralatan ekstraksi (extraction set)

3. Penyediaan dan Proses Vulkanisasi Dinamik PP/NR

Proses vulkanisasi dinamik dilaksanakan dalam 3 seri. Tabel 1 menunjukkan komposisi campuran untuk setiap seri vulkanisasi dinamik campuran PP/NR.

Tabel 1. Komposisi Campuran untuk Setiap Sistem Vulkanisasi Dinamik PP/NR

Sistem vulkanisasi dinamik Bahan-bahan Seri 1

(DCP)

Polipropilena (PP) DCP

Untuk semua seri, polipropilena (PP) pertama sekali dimasukkan ke dalam alat internal mixer yang beroperasi pada suhu 180oC dengan kecepatan rotor 50 rpm dan dilakukan pra-mixing selama 2 menit. Selanjutnya diikuti dengan penambahan karet (EPDM atau NR).

Proses selanjutnya adalah vulkanisasi dinamik dengan memasukkan bahan sambung silang (crosslink agent). Waktu pencampuran ditentukan jika catatan torque yang ditunjukkan oleh internal mixer telah menunjukkan nilai konstan sebagai indikasi bahwa pencampuran telah homogen. Vulkanisat campuran PP/NR selanjutnya dicetak dengan alat pemampat (compression molding) pada suhu 180oC menjadi lembaran-lembaran spesimen dan didinginkan.

4. Penyediaan dan Proses Pencampuran PP dan NR

Tabel 2 menampilkan urutan waktu pemasukan bahan ke dalam internal mixer untuk vulkanisasi dinamik dengan DCP dan HVA-2 serta kombinasi keduanya.

Tabel 2. Urutan Waktu Pemasukan Bahan ke dalam Internal Mixer untuk Campuran Vulkanisasi Dinamik PP/NR dengan Menggunakan DCP, HVA-2 dan Kombinasi DCP+HVA-2

Operasi Waktu

(mnt) Vulkanisasi dinamik dengan DCP Vulkanisasi dinamik dengan HVA-2 Vulkanisasi dinamik dengan DCP dan HVA-2 0

Polipropilena (PP) NR DCP c + antioksidanc

- - Selesai

Polipropilena (PP) NR

HVA-2 a + antioksidan c -

Selesai

Polipropilena (PP) NR

5. Pengujian dan Analisis Sampel a. Uji tarikan (tensile test)

Sampel dengan ketebalan 1 mm dipotong berbentuk dumbell. Selanjutnya, uji tarik dilaksanakan sesuai dengan ASTM D412 menggunakan Mesin Instron dengan kecepatan penarikan 50 mm/menit. Sifat-sifat uji tarik didapat dengan melakukan pembacaan kekuatan tarik (tensile strength) dan persentase pemanjangan pada saat putus (elongation at break).

b. Uji ketahanan minyak (oil resistances test) Uji ini dilaksanakan sesuai dengan ASTM D471. Sampel dengan ukuran 30 x 5 x 1 mm dipotong dan ditimbang. Selanjutnya, sampel direndam di dalam minyak (IRM 903) pada temperatur kamar. Setiap 6 jam sampel diangkat, dikeringkan dengan tisu dan ditimbang. Perlakuan dilanjutkan sampai berat sampel konstan. Uji ini juga dikenal dengan nama uji pembekakan (swelling test). Persentase pembengkakan diperoleh dengan perhitungan:

pembengkak …………...(2.1)

Dimana, W1 = berat sampel sebelum perendaman

W2 = berat sampel setelah perendaman

c. Penentuan derajat sambung silang (degree of crosslinking)

Penentuan derajat sambung silang dilakukan dengan menentukan kandungan gel bahan. Pelarut yang digunakan adalah sikloheksana yang dapat melarutkan karet alam. Kandungan gel dalam sampel diukur dengan teknik ektraksi. Sampel ditimbang dan selanjutnya dimasukkan dalam tabung soklet yang dibawahnya terdapat pelarut sikloheksana yang dipanaskan pada titik didihnya (80oC) selama 8 jam. Setelah proses ekstraksi selesai, sampel dikeringkan dan ditimbang kembali. Persentase kandungan gel (derajat sambung silang) dalam sampel diperoleh dengan perhitungan:

% kandungan gel = x100%

HASIL DAN PEMBAHASAN

Gambar 2 menunjukkan perbandingan kekuatan tarik campuran PP/NR menggunakan kombinasi DCP dan HVA-2 dengan bahan sambung silang yang lain (DCP dan HVA-2). Dapat dilihat bahwa kekuatan tarik campuran PP/NR

menunjukkan peningkatan pada campuran yang mengalami proses vulkanisasi menggunakan kombinasi DCP dan HVA-2 (22,4 MPa). Hal ini menunjukkan bahwa sambung silang lebih efektif lagi terbentuk dengan kehadiran HVA-2 dalam vulkanisasi menggunakan DCP. Meningkatnya efisiensi sambung silang dengan kehadiran koagen pada proses vulkanisasi dengan menggunakan peroksida telah dilaporakan oleh Dikland dkk (1992). Disini molekul koagen dapat bergabung ke dalam struktur molekul karet selama proses vulkanisasi karet dan membentuk “jembatan koagen” sehingga mempengaruhi struktur molekul sambung silang. Mekanisme reaksi yang terjadi telah dijelaskan pada Gambar 1. Sehingga HVA-2 dalam vulkanisasi dinamik menggunakan DCP bertindak sebagai bahan penserasi (compatibilizer) dengan meningkatkan daya perekatan (adhesion) antara fasa dengan terbentuknya jembatan koagen. Meningkatnya perekatan antarmuka yang memfasilitasi mekanisme distribusi gaya di dalam campuran pada saat penarikan mengakibatkan meningktanya kekuatan tarik campuran PP/NR.

0 (3bsk + 1bsPP)

Bahan Penyambung Silang

K

Gambar 2. Perbandingan Kekuatan Tarik Campuran PP/NR antara Beberapa Bahan Penyambung Silang dengan Gabungan DCP dan HVA-2

yang paling rendah dibandingkan dengan ketiga bahan yang lain. Disini, kemampuan molekul untuk berdeformasi waktu proses penarikan berlangsung sehingga nilai pemanjangan pada saat putus menjadi lebih rendah. (3bsk + 1bsPP)

Bahan Penyambung Silang

P

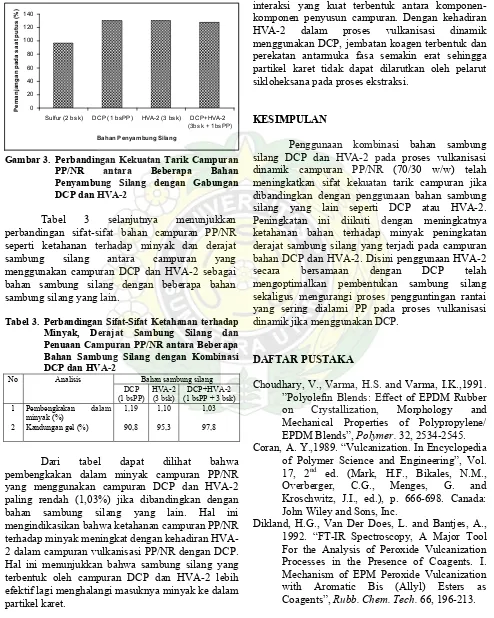

Gambar 3. Perbandingan Kekuatan Tarik Campuran PP/NR antara Beberapa Bahan Penyambung Silang dengan Gabungan DCP dan HVA-2

Tabel 3 selanjutnya menunjukkan perbandingan sifat-sifat bahan campuran PP/NR seperti ketahanan terhadap minyak dan derajat sambung silang antara campuran yang menggunakan campuran DCP dan HVA-2 sebagai bahan sambung silang dengan beberapa bahan sambung silang yang lain.

Tabel 3. Perbandingan Sifat-Sifat Ketahanan terhadap Minyak, Derajat Sambung Silang dan Penuaan Campuran PP/NR antara Beberapa Bahan Sambung Silang dengan Kombinasi DCP dan HVA-2

Bahan sambung silang No Analisis

DCP

Pembengkakan dalam minyak (%)

Kandungan gel (%)

1,19

Dari tabel dapat dilihat bahwa pembengkakan dalam minyak campuran PP/NR yang menggunakan campuran DCP dan HVA-2 paling rendah (1,03%) jika dibandingkan dengan bahan sambung silang yang lain. Hal ini mengindikasikan bahwa ketahanan campuran PP/NR terhadap minyak meningkat dengan kehadiran HVA-2 dalam campuran vulkanisasi PP/NR dengan DCP. Hal ini menunjukkan bahwa sambung silang yang terbentuk oleh campuran DCP dan HVA-2 lebih efektif lagi menghalangi masuknya minyak ke dalam partikel karet.

Hasil yang sama juga diperoleh untuk hasil derajat sambung silang campuran PP/NR dimana persentase kandungan gel campuran dengan campuran DCP dan HVA-2 lebih tinggi (97,8%) dibandingkan dengan nilai yang ditunjukkan bahan sambung silang yang lain. Gel terbentuk ketika interaksi yang kuat terbentuk antara komponen-komponen penyusun campuran. Dengan kehadiran HVA-2 dalam proses vulkanisasi dinamik menggunakan DCP, jembatan koagen terbentuk dan perekatan antarmuka fasa semakin erat sehingga partikel karet tidak dapat dilarutkan oleh pelarut sikloheksana pada proses ekstraksi.

KESIMPULAN

Penggunaan kombinasi bahan sambung silang DCP dan HVA-2 pada proses vulkanisasi dinamik campuran PP/NR (70/30 w/w) telah meningkatkan sifat kekuatan tarik campuran jika dibandingkan dengan penggunaan bahan sambung silang yang lain seperti DCP atau HVA-2. Peningkatan ini diikuti dengan meningkatnya ketahanan bahan terhadap minyak peningkatan derajat sambung silang yang terjadi pada campuran bahan DCP dan HVA-2. Disini penggunaan HVA-2 secara bersamaan dengan DCP telah mengoptimalkan pembentukan sambung silang sekaligus mengurangi proses pengguntingan rantai yang sering dialami PP pada proses vulkanisasi dinamik jika menggunakan DCP.

DAFTAR PUSTAKA

Choudhary, V., Varma, H.S. and Varma, I.K.,1991. ”Polyolefin Blends: Effect of EPDM Rubber on Crystallization, Morphology and Mechanical Properties of Polypropylene/ EPDM Blends”, Polymer. 32, 2534-2545. Coran, A. Y.,1989. “Vulcanization. In Encyclopedia

of Polymer Science and Engineering”, Vol. 17, 2nd ed. (Mark, H.F., Bikales, N.M., Overberger, C.G., Menges, G. and Kroschwitz, J.I., ed.), p. 666-698. Canada: John Wiley and Sons, Inc.

Ha, C.S., Ihm, D.J. and Kim, S.C., 1986. “Structure and Properties of Dynamically Cured EPDM/PP Blends”, J. Appl. Polym. Sci. 32, 6281-6297.

Halimatuddahliana, Ismail, H., 2004. “Thermoplastic Elastomer Based on PP/EPDM/ENR 25 and PP/EPDM/NR Blends”, Polymer –Plastics Technology & Engineering, 43(2), 357-368.

Halimatuddahliana, Ismail, H. and Akil, H. Md., 2005. “The Effect of HVA-2 addition on the Properties of PP/EPDM/NR Ternary Blends”,

Journal Elastomers and Plastic, 37(1), 2005, 55-72.

Hassan, A., Wahit, M.U. and Chee, C.Y., 2002. “Mechanical and Morphological Properties of PP/NR/LLDPE Ternary Blend-Effect of HVA-2”, Polymer Testing. 22, 281-290.

Ho, R.M., Su, A.C., Wu, C.H. and Chen, S.I., 1993. “Functionalization of Polypropylene via Melt Mixing”, Polymer, 34, 3264-3269.

Jain, A.K., Nagpal, A.K., Singhal, R. and Gupta, K., 2000. “Effect of Dynamic Crosslinking on Impact and Other Mechanical Properties of Polypropylene/Ethylene-Propylene Diene Rubber Blends”, J. Appl. Polym. Sci. 78, 2089-2103.

Keller, R.C., 1988. “Peroxide Curing of Ethylene-Propylene Elastomers”, Rubb. Chem. Tech.

61, 238-254.

Kim, B.C., Hwang, S.S., Lim, K.Y. and Yoon, K.J., 2000. Toughening of PP/EPDM blend by compatibilization”, J. Appl. Polym. Sci. 78, 1267-1274.

Kovacic, P. and Hein R.W.,1959. “Cross-linking of Polymers with Dimaleimides”, Rubb. Chem. Technol. 81, 1187-1190.

Norzalia, S., Surani, B. and Ahmad Fuad, M.Y., 1993. “Studies on the Properties of PP/SMR and PP/ENR Blends”, J. Industrial Technology. 3, 35-56.

Sariatpanahi, H., Nazokdast, H. Dabir, B., Sadaghiani, K. and Hemmati, M., 2002. ”Relationship between Interfacial Tension and Dispersed-Phased Particle Size in polymer Blends. I. PP/EPDM”. J. Appl. Polym. Sci. 86, 3148-3159.

![Gambar 1. Tahapan Reaksi Sambung Silang ( crosslink) pada Molekul Karet Alam dengan Kehadiran DCP dan HVA-2 [Coran, 1989]](https://thumb-ap.123doks.com/thumbv2/123dok/337721.30875/2.595.83.534.278.726/gambar-tahapan-reaksi-sambung-silang-crosslink-molekul-kehadiran.webp)