“ PRINSIP KERJA CONDUCTIVITY SENSOR DALAM

PENGUKURAN DAYA HANTAR LISTRIK SUATU FLUIDA “

( APLIKASI PT. RIAU ANDALAN PULP AND PAPER )

OLEH :

NIM : 03 5203 040 Nama : JOKO MALIS

Karya Akhir Ini Diajukan Untuk Melengkapi Salah Satu Persyaratan Untuk Memperoleh Gelar Sarjana Sains Terapan

PROGRAM DIPLOMA - IV

TEKNOLOGI INSTRUMENTASI PABRIK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

“ PRINSIP KERJA CONDUCTIVITY SENSOR DALAM

PENGUKURAN DAYA HANTAR LISTRIK SUATU FLUIDA “

( APLIKASI PT. RIAU ANDALAN PULP AND PAPER )

OLEH :

NIM : 03 5203 040 Nama : Joko Malis

Karya Akhir Ini Diajukan Untuk Melengkapi Salah Satu Persyaratan Untuk Memperoleh Gelar Sarjana Sains Terapan

PROGRAM DIPLOMA - IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

Sidang pada tanggal 20 Desember 2008 di depan penguji : 1. Ir. Syarifuddin Siregar : Ketua Penguji ... 2. Ir. H. Mansyur, Msi : Anggota Penguji ... 3. Ir. Nasrul Abdi, MT : Anggota Penguji ...

Diketahui oleh : Disetujui oleh :

Ketua : Pembimbing Karya Akhir :

Ir. Nasrul Abdi, MT

Nip. 131 459 554 Nip. 131 127 007

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas berkat dan rahmatnya sehingga penulis dapat menyelesaikan karya akhir ini.

Tidak lupa pula penulis ucapkan ribuan terima kasih kepada Ayahanda dan Ibunda tercinta yang tak pernah letih mengasuh, membesarkan, memberi dukungan moral maupun materil dan selalu menyertai Ananda dengan do’a sampai Ananda menyelesaikan Karya Akhir Ini.

Dalam proses penyusunan karya akhir ini, penulis telah mendapat bimbingan dan arahan dari berbagai pihak, maka untuk bantuan yang di berikan baik materil, spiritual, informasi maupun administrasi. Oleh karena itu sepantasnya penulis mengucapakan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Armansyah Ginting M.Eng selaku Dekan fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Nasrul Abdi MT. selaku Ketua Program Studi Teknologi Instrumentasi Pabrik.

3. Bapak Ir. A. Rachman Hasibuan selaku dosen pembimbing dalam penyusunan karya akhir ini.

4. Bapak Ir. M. Zulfin, MT selaku Dosen Wali.

Akhir kata tak ada gading yang tak retak, karena keterbatasan waktu dan kemampuan, penyusun menyadari bahwa dalam pembuatan Karya Akhir ini masih terdapat banyak kekurangan maupun kesalahan. Untuk itu penyususn membuka diri atas segala kritik dan saran yang bersifat membangun agar dapat di diskusikan dan di pelajari bersama demi kemajuan wawasan ilmu pengetahuann teknologi. Semoga karya akhir ini dapat bermanfaat bagi kita semua.

Medan, Desember 2008

D A F T A R I S I

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... 1

I.1. Latar Belakang ... 1

I.2. Tujuan Karya Akhir ... 3

I.3. Batasan Masalah... 3

I.4. Metode Pembahasan... 3

I.5. Sistematika Pembahasan ... 4

BAB II LANDASAN TEORI ... 6

II.1 Arus Listrik ... 6

II.2. Kuat Arus, Rapat Arus dan Penghantar ... 6

II.2.1. Kuat Arus... 6

II.2.2. Rapat Arus ... 8

II.2.3. Penghantar ... 9

II.3. Konduktivitas ... 11

II.3.1. Konduktivitas Elektrik ... 12

II.4. Perbedaan Larutan Berdasarkan Daya Hantar Listrik

(Konduktivitas) ... 21

II.5. Pengelompokkan Larutan Berdasarkan Jenisnya ... 23

II.6. Sifat Koligatif Larutan ... 24

BAB III PROSES PEMBUATAN PULP ... 26

1. Chip Storaging ... 27

2. Conveyor ... 27

3. Digester ... 27

4. Brown Stock Washing, Screening & O2 Delignification ... 30

5. Bleaching Plant ... 32

6. Area Pulp Machine ... 33

7. Chemical Plant ... 37

8. Chemical Recovery ... 41

9. Power Boiler ... 45

10. Turbine Generator ... 46

11. Water Treatment... 48

12. Effluent Treatment ... 49

BAB IV PRINSIP KERJA CONDUCTIVITY SENSOR ... 52

IV.1. Conductivity Sensor ... 52

IV.2. CONDUCTIVITY TRANSMITTER ... 54

IV.3. DCS (Distributed Control System) ... 58

BAB V KESIMPULAN DAN SARAN ... 66

V.1. Kesimpulan ... 66

V.2. Saran ... 66

DAFTAR GAMBAR

Gambar 2.1 Gerakan Elektron pada Medium (a) Vakum,

(b) Cairan atau Gas... 8

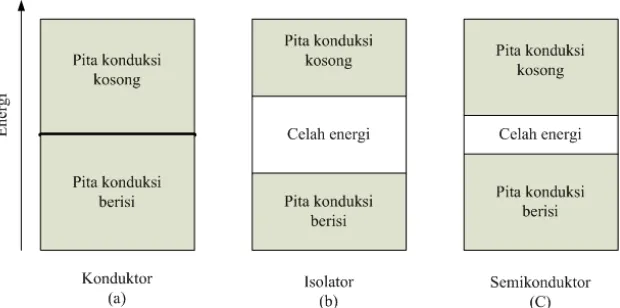

Gambar 2.2 Struktur Pita Energi ... 11

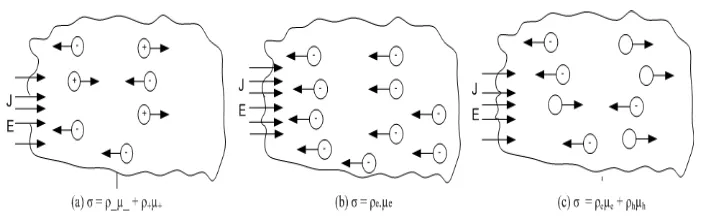

Gambar 2.3 Konduktivitas (a) cairan atau gas, (b) logam, (c) semikonduktor ... 12

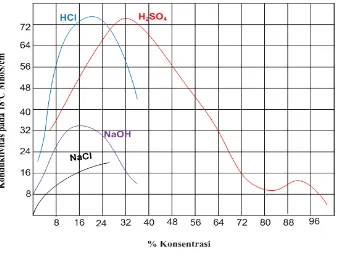

Gambar 2.4 Grafik Hubungan Konduktivitas dengan Konsentrasi ... 13

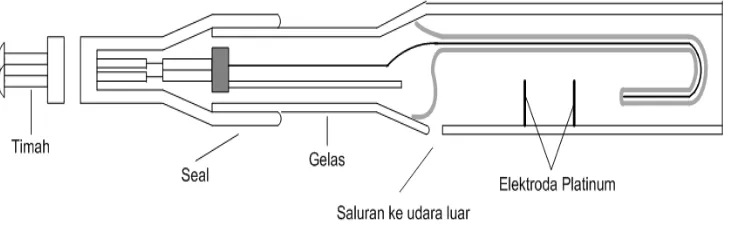

Gambar 2.5 Sel Konduktivitas dengan Sensor Platina ... 17

Gambar 2.6 Sensor Konduktivitas Tanpa Elektroda ... 19

Gambar 2.7 Hantaran Listrik Melalui Larutan HCl ... 23

Gambar 3.1 Bagan Proses Pembuatan Pulp ... 26

Gambar 4.1 Conductivity Sensor dengan dua elektrode type TB2 ... 52

Gambar 4.2 Conductivity Transmitter ... 54

Gambar 4.3 Heat Exchanger ... 59

Gambar 4.4 Skema keerpasangan Conductivity Sensor ... 60

DAFTAR TABEL

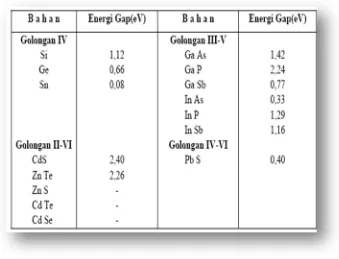

Tabel 2.1. Bahan Semikonduktor dan nilai Gap ... 10

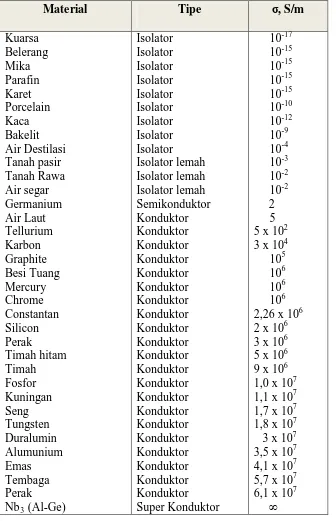

Tabel 2.2. Konduktivitas berbagai material ... 15

Tabel 2.3. Konstanta sel dan rentang ukur konduktivitas ... 16

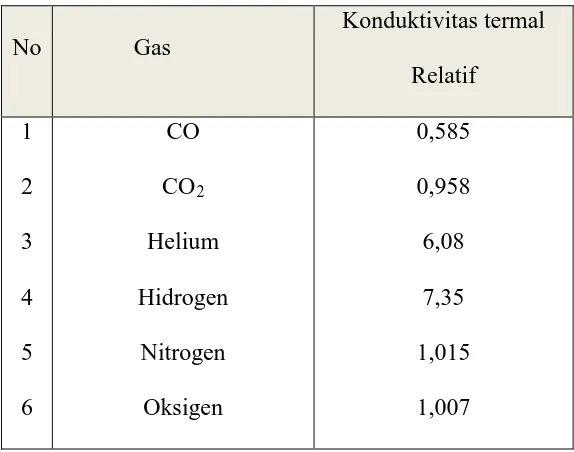

Tabel 2.4. Konduktivitas Termal... 21

Tabel 2.5 Perbandingan larutan elektrolit dan larutan non elektrolit ... 22

Tabel 2.6 Sifat larutan (a) elektrolit kuat, (b) elektrolit lemah, (c)non elektrolit ... 23

Tabel 4.1 Batas pengukuran conductivity sensor tipe TB2 ... 54

ABSTRAK

Pada dunia industri penggunaan peralatan instrumentasi merupakan hal yang sangat penting dalam proses operasi produksi suatu pabrik. Sejalan dengan kemajuan dan perkembangan ilmu pengetahuan dan teknologi yang semakin pesat pada saat ini, manusia selalu berusaha untuk menemukan atau menciptakan suatu peralatan yang dapat mempermudah pekerjaan teknik pengukuran untuk suatu proses. Untuk itu peralatan tersebut harus dapat menghasilkan pengukuran dengan optimal. Beberapa parameter yang menjadi dasar bahan pengukuran dalam jalannya proses yaitu tekanan (pressure), suhu (temperature), tinggi permukaan (level), aliran (flow) dan lain sebagainya.

ABSTRAK

Pada dunia industri penggunaan peralatan instrumentasi merupakan hal yang sangat penting dalam proses operasi produksi suatu pabrik. Sejalan dengan kemajuan dan perkembangan ilmu pengetahuan dan teknologi yang semakin pesat pada saat ini, manusia selalu berusaha untuk menemukan atau menciptakan suatu peralatan yang dapat mempermudah pekerjaan teknik pengukuran untuk suatu proses. Untuk itu peralatan tersebut harus dapat menghasilkan pengukuran dengan optimal. Beberapa parameter yang menjadi dasar bahan pengukuran dalam jalannya proses yaitu tekanan (pressure), suhu (temperature), tinggi permukaan (level), aliran (flow) dan lain sebagainya.

BAB I PENDAHULUAN

I.1. Latar Belakang Masalah

Sensor adalah peralatan yang digunakan untuk merubah suatu besaran fisik menjadi besaran listrik sehingga dapat dianalisa dengan rangkaian listrik tertentu. Hampir seluruh peralatan elektronik yang ada mempunyai sensor di dalamnya. Pada saat ini, dengan kemajuan teknologi sensor tersebut telah dibuat dan diproduksi dengan ukuran sangat kecil. Ukuran yang sangat kecil ini berguna untuk memudahkan pemakaian dan menghemat energi.

Pada sebuah industri atau pabrik, peranan dari sebuah sensor sangat penting. Agar suatu proses dapat berjalan dengan sempurna maka harus didukung dengan instrumen atau peralatan yang baik. Salah satu bagian dari instrumen tersebut adalah Conductivity Sensor. Sensor ini bekerja sebagai alat ukur daya hantar listrik (konduktivitas) suatu fluida. Dalam peranannya, sensor berguna untuk membantu mengontrol jalannya proses produksi pada suatu pabrik. Karena instrumen ini merupakan alat yang berperan penting dalam kelancaran proses, oleh karenanya ia harus dapat mengukur, mengontrol, mendeteksi dan menganalisa suatu input dengan baik dan benar.

Faktor-faktor yang mempengaruh Conductivity Sensor saat beroperasi, diantaranya;

a. Suhu

Konduktivitas kalor dari kebanyakan cairan berkurang dengan kenaikan temperatur, kecuali untuk air ataupun larutan encer. Di bawah atau dekat titik didih normal, penurunan itu hampir linear.

b. Pengkaratan/ korosi elektroda-elektroda pengukuran.

Interaksi antara elektroda dengan fluida yang mengandung senyawa-senyawa kimia secara terus-menerus akan menyebakan terjadinya korosi pada permukaan elektroda, hal ini dapat mengurangi akurasi ataupun ketelitian alat itu sendiri.

c. Tekanan

Pada tekanan sampai 40 atm, pengaruh dari tekanan pada konduktivitas kalor cairan diabaikan.

d. Umur peralatan

Umur peralatan juga harus diperhatikan, karena semakin tua suatu peralatan maka efisiensi terhadap pengukuran semakin berkurang. Begitu juga dengan sensor ini. Faktor lain seperti getaran juga dapat menyebabkan longgarnya elemen-elemen sensor yang dapat mengurangi kinerja sensor itu sendiri.

keadaan yang sebenarnya, karena apabila instrument mengalami gangguan maka informasi yang diberinya tidak akan sesuai dengan keadaan sebenarnya. Hal ini akan menggangu proses pengontrolan, bahkan dapat mengakibatkan sistem operasi pabrik terhambat.

I.2. Tujuan Karya Akhir

Adapun yang menjadi tujuan karya akhir ini adalah :

1. Memenuhi syarat untuk menyelesaikan masa studi sebagai mahasiswa program Diploma IV Teknologi Instrumentasi Pabrik.

2. Mengetahui dan memahami cara kerja Conductivity Sensor dan penggunaannya sebagai alat ukur daya hantar listrik (konduktivitas) suatu fluida.

I.3. Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir ini mempunyai ruang lingkup yang relatif luas, maka penulis hanya membahas tentang prinsip kerja dari “Conductivity” Sensor secara umum serta peranannya dalam suatu proses tanpa membahas rangkaian elektronika dan perhitungan-perhitungan kimia secara mendetail.

I.4. Metode Pembahasan

1. Dengan mempelajari teori yang diperoleh dari pembimbing serta pengamatan langsung di lapangan.

2. Melakukan diskusi dengan dosen pembimbing.

3. Dengan mencari buku-buku referensi dari beberapa pustaka yang dapat menunjang penyusunan karya akhir.

I.5. Sistematika Pembahasan

Untuk mempermudah pembahasan dalam penulisan karya akhir ini, maka penulis membuat suatu sistematika penulisan. Sistematika ini merupakan urutan bab demi bab termasuk isi dari sub bab - sub babnya.

Adapun sistematika pembahasan tersebut adalah :

BAB I : PENDAHULUAN

Bab ini menjelaskan tentang latar belakang masalah, tujuan pembahasan, batasan masalah, metode pembahasan, dan sistematika pembahasan.

BAB II : LANDASAN TEORI

Bab ini menjelaskan tentang teori-teori konduktivitas, dan teori yang menyangkut alat-alat pendukung proses yang berkaitan dengan Conductivity Sensor tersebut.

BAB III : PROSES PEMBUATAN PULP

BAB IV : PRINSIP KERJA CONDUCTIVITY SENSOR.

Bab ini menjelaskan tentang prinsip kerja dari conductivity sensor beserta keterpasangannya pada proses.

BAB V : PENUTUP

BAB II

LANDASAN TEORI

II.1 Arus Listrik

Muatan-muatan listrik yang bergerak akan menghasilkan arus listrik. Satuan arus listrik adalah Ampere (A). Lebih tepatnya arus I didefenisikan sebagai laju pergerakan muatan melewati suatu titik acuan tertentu (menembus suatu bidang acuan tertentu) sebesar satu Coloumb per detik, dari sistem hantar (misalnya melalui penampang lintang kawat tertentu) dan proses pengangkutan muatan disebut penghantaran. Jadi

dimana : Q = muatan (Coloumb) t = waktu (detik)

Satuan arus dalam sistem mks adalah ampere (A), sehingga,

1 ampere = 1

II.2. Kuat Arus,Rapat Arus dan Penghantar II.2.1. Kuat Arus

Kuat arus adalah laju transport muatan listrik per satuan waktu melalui titik atau permukaan tertentu. Simbol I biasa digunakan untuk arus yang konstan, sedangkan i untuk arus yang berubah terhadap waktu. Satuan kuat arus adalah ampere (1 A = 1 C/s).

muatan-muatan yang tersebar dalam cairan atau gas, atau pula bila terdapat pembawa-pembawa muatan positif dan negatif dengan karakteristik yang berbeda, hukum ohm yang sederhana ini tidak lagi mencukupi. Oleh sebab itu rapat arus J (A/m2

Gaya pada suatu partikel bermuatan positif dari medium vakum, seperti terlihat pada gambar 2.1(a). Karena tidak ada yang melawannya maka gaya ini akan menghasilkan percepatan yang konstan. Jadi muatan ini bergerak ke arah E dengan kecepatan U yang terus bertambah besar selama partikel masih berada dalam medan tadi. Kalau muatan itu berada dalam medium cairan atau gas, seperti yang terlihat pada gambar 2.1(b), ia berulang kali bertumbukan dengan partikel-partikel medium dan akan menghasilkan perubahan-perubahan yang acak dalam arah geraknya. Namun untuk kuat medan yang konstan dan medium homogen, komponen kecepatan yang acak tadi saling menghilangkan, hingga tinggallah kecepatan rata-rata yang konstan, yang dinamai dengan kecepatan hantar U, dalam arah E. Pada logam, penghantaran listrik adalah melaui gerakan elektron-elektron dari kulit paling luar dari atom-atom yang membentuk struktur logam itu. Kecepatan hantar berbanding lurus dengan kuat medan listrik (E),

) memperoleh perhatian lebih besar dalam teori elektromagnetik dibandingkan kuat arus I.

U = µE dimana : U = Kecepatan hantar

µ = Mobilitas dengan satuan m2 E = Kuat medan listrik

/Vs.

pada suhu dan struktur penghantar. Jadi pada suhu tinggi mobilitas µ berkurang, berakibat pada kuat arus yang lebih kecil untuk kuat medan tertentu. Dalam analisa rangkaian, gejala ini dinyatakan dengan resitivitas atau hambat jenis dari bahan. Pertambahan resistivitas ini akan sebanding dengan bertambahnya suhu.

Gambar 2.1. Gerakan elektron pada medium (a) vakum, (b) cairan atau gas

II.2.2 Rapat Arus

Medan listrik dalam suatu penghantar dengan luas penampang yang tetap akan menyebabkan timbul arus konduksi. Rapat arus konduksi ini dapat dirumuskan dengan ;

J = ρU (A/m2

dimana : J = Rapat arus konduksi

)

ρ = Kerapatan muatan

U= Kecepatan hanyut/hantar jika U = µE, maka

J = σE

di mana σ = ρµ, adalah konduktivitas dari bahan yang dinyatakan dengan siemens

II.2.3. Penghantar

1. Konduktor

Konduktor adalah zat yang dapat menghantarkan arus listrik dengan baik. Konduktor dapat berupa zat padat, zat cair, gas terion, dielektrik tak sempurna, dan bahkan ruang hampa udara di sekitar katoda yang memancarkan ion akibat panas. Karena sifatnya yang konduktif maka zat penghantar ini disebut konduktor. Konduktor yang baik adalah yang memiliki tahanan jenis yang kecil. Pada umumnya logam bersifat konduktif. Emas, perak, tembaga, alumunium, zink, besi berturut-turut memiliki tahanan jenis semakin besar. Di dalam banyak penghantar, pembawa muatannya adalah elektron. Emas adalah penghantar yang sangat baik, tetapi karena harganya sangat mahal, maka secara ekonomis tembaga dan alumunium paling banyak digunakan sebagai penghantar.

2. Isolator

3. Semikonduktor

Salah satu bahan yang memiliki celah energi terkecil disebut semikonduktor. Bahan-bahan yang mempunyai sifat semikonduktor umumnya memiliki energi gap lebih kecil dari 6 eV. Bahan Semikonduktor dapat berupa bahan murni atau bahan paduan. Beberapa jenis bahan Semikonduktor dan nilai celah energinya diberikan pada tabel 2.1 berikut ;

Tabel 2.1. Bahan Semikonduktor dan nilai Gap

bahan semikonduktor dapat dibedakan menjadi bahan semikonduktor intrinsik dan ekstrinsik. Bahan semikonduktor intrinsik merupakan bahan semikonduktor yang tidak mengandung atom-atom takmurnian (impuritas), sehingga hantaran listrik yang terjadi pada bahan tersebut adalah elektron dan lubang (hole). Sedangkan pada bahan semikonduktor ekstrinsik, karena mengandung atom-atom pengotor, pembawa muatan didominasi oleh elektron saja atau lubang saja.

Gambar 2.2. Struktur pita energi

II.3 KONDUKTIVITAS

hanya mengandung satu suku, yakni hasil kali rapat muatan elektron-elektron

konduksi ρe dengan mobilitas µe.

Gambar 2.3. Konduktivitas (a) cairan atau gas, (b) logam, (c) semikonduktor Dalam semikonduktor, seperti germanium dan silikon, konduksi tadi lebih kompleks. Dalam struktur kristal, setiap atom mempunyai ikatan kovalen dengan empat atom yang berdekatan. Seperti yang terlihat pada gambar 2.3(c), konduktivitas σ di sini terdiri dari dua suku, satu untuk elektron, lainnya untuk lubang. Dalam konduktivitas σ salah satu dari kerapatan ρe atau ρh akan jauh melampaui yang lainnya.

II.3.1 Konduktivitas Elektrik

konduktivitas larutan tersebut. Dalam hal itu hubungan antara konsentrasi dan konduktivitas larutan telah ditentukan.

Larutan asam, basa dan garam dikenal sebagai elektrolit yang dapat menghantarkan arus listrik atau disebut konduktor listrik. Konduktivitas listrik ditentukan oleh sifat elektrolit suatu larutan, konsentrasi dan suhu larutan. Pengukuran konduktivitas suatu larutan dapat dilakukan dengan pengukuran konsentrasi larutan tersebut, yang dinyatakan dengan persen dari berat, part per million (ppm) atau satuan lainnya.

Jika harga konduktivitas dari bermacam konsentrasi larutan elektrolit diketahui, maka untuk menentukan konsentrasi larutan tersebut dapat dilakukan dengan mengalirkan arus melalui larutan dan mengukur resistivitas atau konduktivitasnya. Gambar 2.4 menunjukkan grafik hubungan antara konduktivitas dan konsentrasi untuk beberapa jenis larutan pada suhu tertentu.

Elemen pertama pada pengukuran konduktivitas listrik berbentuk konduktivitas sel yang terdiri atas sepasang elektroda yang luas permukaannya ditetapkan dengan teliti. Konduktivitas yang diukur dengan sel konduktivitas dinyatakan dengan rumus:

dimana; k = konduktivitas, mho/cm C = konduktansi, mho A = Luas elektroda, cm l = Jarak antara elektroda, cm

3

Tabel 2.2. Konduktivitas berbagai material

adalah dalam satuan meter maka satuan konduktivitas adalah mikro siemens per meter, µS/cm = 100 S/m.

Pada peralatan ukur konduktivitas di industri, luas permukaan elektroda dapat lebih ataupun kurang dari 1 cm dan jaraknya dapat lebih jauh ataupun lebih dekat dari 1 cm. Hubungan satuan antara elektroda-elektroda dengan sel konduktivitas standar disebut dengan konstanta sel (K). Hal itu dapat diturunkan dengan persamaan :

Jarak l dan A besarnya tetap, sehingga l/A merupakan tetapan yang disebut sebagai konstanta sel. Jika l/A = F, maka C=K/F. F adalah konstanta sel dengan satuan 1/cm atau cm-1

Untuk konstanta sel tertentu memilliki daerah ukur konduktivitas, seperti yang tercantum pada tabel 2.3 di bawah ini.

. Konstanta sel berkisar antara 0,01 sampai 100 untuk sel konduktivitas.

Tabel 2.3. Konstanta sel dan rentang ukur konduktivitas

Karena temperatur merupakan besaran yang berpengaruh pada konduktivitas, maka diperlukan suatu kompensator suhu pada sel konduktivitas tersebut. Konstruksi sel konduktivitas yang digunakan biasanya lebih bergantung pada kebutuhan masing-masing. Konfigurasinya juga dipengaruhi oleh daerah ukur yang dikehendaki oleh konstanta sel.

Pada gambar 2.5, sel tipe sisipan dipasang ke dalam pipa atau bagian dalam tangki. Bagian yang sensitif terdiri atas dua buah elektroda platina yang terpasang dalam pipa pireks dengan bentuk H. Elektroda-elektroda ditempatkan pada pipa gelas yang terpisah yang terdiri atas cincin-cincin platina yang tersusun dalam pipa, sehingga pengotoran dan kerusakan elektroda dapat dibatasi. Sel-sel konduktivitas itu dapat dibersihkan dengan mudah. Elektroda platina dilapisi platina hitam untuk mencegah efek polarisasi.

Gambar 2.5. Sel konduktivitas dengan sensor platina

tahanan larutan. Oleh karena itulah tegangan DC tidak digunakan untuk menentukan konduktivitas. Dengan tegangan AC, polarisasi dapat ditiadakan.

Cara lain untuk menentukan konduktivitas adalah dengan sel yang bahan elektrodanya lebih banyak menggunakan graphite dari pada metal biasa. Macam-macam graphite yang digunakan mempunyai sifat permukaan sama terhadap polarisasi, seperti elektroda logam. Elektroda-elektroda tersebut dapat dibersihkan secara kimia dengan kain atau sikat.

Ada dua cara untuk mengkalibrasi instrumen konduktivitas, yaitu kalibrasi dari konduktivitas dan kalibrasi dari konsentrasi elektrolit. Pada umumnya konduktivitas larutan akan membesar jika suhu larutan itu naik. Dengan demikian konduktivitas suatu instrumen yang dikalibrasi dalam mho menggunakan larutan dengan konsentrasi tertentu. Pembacaan pada instrumen akan berubah jika suhu larutan itu berubah.

Kompensasi temperatur pada instrumen konduktivitas dari larutan dapat dibuat jika koefisien temperatur konduktivitas larutan telah diketahui. Kompensasi suhu ini tidak dapat digunakan untuk larutan yang lain. Pemasangan kompensasi suhu hanya digunakan untuk larutan tertentu yang memerlukan.

Seperti yang telah diuraikan terdahulu bahwa pengaruh suhu terhadap tiap-tiap elektrolit berbeda-beda. Dengan demikian untuk mengukur konsentrasi atau konduktivitas ,suhu elektrolit diatur supaya tetap, misalnya 70ºF. Untuk membuat kompensasi suhu dapat dilakukan secara manual ataupun otomatis.

dimasukkan ke dalam sel pengukuran. Jika temperatur dalam sel berubah, tahanan dari RTD juga berubah. Tahanan ini dihubungkan dengan jembatan wheatstone, sehingga suhu akan mengkompensasikan ke arah nol. Hal ini mengakibatkan apabila terjadi perubahan suhu maka pengukuran konduktivitas tidak akan mengalami perubahan.

Di samping instrumen ukur konduktivitas dengan menggunakan elektroda, ada juga instrumen pengukur konduktivitas yang tidak menggunakan elektroda.

Gambar 2.6. Sensor Konduktivitas tanpa elektroda

instrumen ini dipasang alat kompensasi suhu. Karena konduktivitas menunjukkan banyaknya ion dalam larutan, maka instrumen ini dapat dikalibrasi dan dinyatakan dalam persen konsentrasi elektrolit. Hal ini berguna sekali untuk mengetahui pencemaran air atau kesempurnaan reaksi kimia. Alat untuk mengukur konduktivitas tanpa elektrode ini dipakai untuk konduktivitas tinggi yang berkisar antara 50-1000 mili mho.

II.3.2 Konduktivitas Termal

Konduktivitas termal adalah sifat bahan yang menunjukkan jumlah panas yang mengalir melintasi satu satuan luas. Bahan yang mempunyai konduktivitas termal yang tinggi dinamakan konduktor, sedangkan bahan yang konduktivitas termalnya rendah disebut isolator. Konduktivitas termal berubah seiring dengan perubahan suhu, tetapi dalam banyak hal perubahan ini cukup kecil dan dapat diabaikan.

Nilai konduktivitas termal itu menunjukkan berapa cepat kalor mengalir dalam bahan tertentu. Makin cepat molekul bergerak, makin cepat pula ia mengangkut energi. Jadi konduktivitas termal bergantung pada suhu.

Tabel 2.4. Konduktivitas Termal

Dari tabel 2.4 di atas, gas CO2 dan CO adalah termasuk gas yang konduktivitas termalnya kecil sehingga dapat dikatakan sebagai penghantar panas yang buruk.

II.4. Perbedaan Larutan Berdasarkan Daya Hantar Listrik (Konduktivitas)

Tabel 2.5 Perbandingan larutan elektrolit dan larutan non elektrolit

Larutan Elektrolit Larutan Non Elektrolit

1. Dapat menghantarkan listrik 1. Tidak dapat menghantarkan listrik

2.

Terjadi proses ionisasi (terurai menjadi ion-ion)

2. Tidak terjadi proses ionisasi

3.

Lampu dapat menyala terang atau redup dan ada gelembung gas

3.

Lampu tidak menyala dan tidak ada gelembung gas

Contoh:

Garam dapur (NaCl) Cuka dapur (CH3COOH) Air accu (H2SO4)

Garam magnesium (MgCl2)

Contoh:

Gambar 2.7 Hantaran listrik melalui Larutan HCl

II.5. Pengelompokkan Larutan Berdasarkan Jenisnya

Seperti yang telah diuraikan sebelumnya bahwa berdasarkan daya hantar listriknya, larutan dapat dibagi menjadi larutan elektrolit dan non elektrolit. Sedangkan elektrolit dapat dikelompokkan menjadi larutan elektrolit kuat dan elektrolit lemah sesuai skema penggolongan berikut.

Tabel 2.6 Sifat larutan (a) elektrolit kuat, (b) elektrolit lemah, (c)non elektrolit

Jenis

- terionisasi sempurna - menghantarkan arus listrik

Elektrolit Lemah

- terionisasi sebagian - menghantarkan arus listrik - tidak menghantarkan arus listrik

- lampu tidak menyala - tidak terdapat gelembung gas

II.6. Sifat Koligatif Larutan

Seperti yang telah dijelaskan sebelumnya bahwa larutan elektrolit di dalam pelarutnya mempunyai kemampuan untuk mengion. Hal ini mengakibatkan larutan elektrolit mempunyai jumlah partikel yang lebih banyak daripada larutan non elektrolit pada konsentrasi yang sama. Yang menjadi ukuran langsung dari keadaan (kemampuannya) untuk mengion adalah derajat ionisasi (α). Besarnya derajat ionisasi (α) ini dinyatakan dengan:

α

=

Sifat koligatif larutan adalah sifat larutan yang tidak tergantung pada macamnya zat terlarut tetapi semata-mata hanya ditentukan oleh banyaknya zat terlarut (konsentrasi zat terlarut).

BAB III

PROSES PEMBUATAN PULP

Pabrik pulp pada dasarnya terdiri atas lima instalasi pokok: (1) Penyiapan

bahan baku; (2) Pemasakan kayu dan pencucian; (3) Pencucian dan penyaringan;

(4) Pemutihan; dan (5) Pencetakan. Proses pembuatan pulp seperti yang terlihat

pada gambar 3.1 berikut ini :

1. Chip Storaging adalah tempat penyimpanan serpihan kayu yang telah melalui proses penyerpihan. Tujuan utama dari Chip Storaging adalah untuk

pengiriman chip ke Digester secara berkesinambungan, bila sementara waktu

operasional di Wood Room ada masalah, Stock Chip telah tersedia di Chip

Storaging. Jumlah chip storage yang tersedia ada 3 (tiga) dengan luas

masing-masing 350.000 m³.

2. Conveyor adalah alat yang membawa serpihan-serpihan kayu (Chip) dari Storaging Tank ke Digester. Conveyor ini terdiri atas belt panjang yang

berputar, diatasnya Conveyor ini diletakan Chip yang kemudian Chip-Chip ini

masuk ke Digester Tank.

3. Digester adalah merupakan bejana yang digunakan untuk memasak pulp kimia dengan proses Kraft (sulfat). Dalam pemasakan Chip (serpihan kayu)

dipergunakan larutan pemasak yang disebut Lindi Putih (White Liquor).

Senyawa kimia aktif yang terkandung dalam Lindi Putih adalah NaOH dan

Na2S. Pemasakan dilakukan pada suhu 165°C - 170°C. Digester yang

beroperasi terdiri atas 14 Super Batch Digester dimana tiap-tiap Digester

memiliki kapasitas 350 m3. Jumlah total siklus waktu pemasakan ± 260 menit

yang berarti tiap-tiap digester akan menghasilkan pemasakan secara

maksimum 5,5 kali perhari. Hal ini dengan catatan tidak ada waktu istirahat

(spare time) untuk tiap-tiap digester dalam siklus pemasakan. Untuk 14

Digester akan menghasilkan pemasakan 77 kali perhari. Uraian siklus

a. Pengisian Chip

Pengisian Chip berlangsung dengan menggunakan Belt Conveyor ke

Chip Silo. Pada waktu pengisian Chip, udara yang ada dalam Digester

dihilangkan melalui saringan sirkulasi dengan menggunakan Blower.

b. Pengisian Warm Black Liquor

Setelah pengisian chip dilakukan dengan level dan berat yang

ditargetkan Warm Black Liquor dipompakan ke dasar Digester dan

diisi secara Continiu sampai Overflow (melimpah) yang fungsinya

menyempurnakan udara di dalam rongga-rongga chip kayu dan udara

di dalam Digester.

Warm Black Liquor merupakan pemanasan awal pemasakan yang

tujuan utamanya adalah untuk penetrasi dan difusi chip agar

didapatkan reaksi kimia antara serpihan kayu dengan alkali aktif

terdispersi secara homogen dan pemasakan pulp yang dihasilkan

memiliki kematangan yang tidak bervariasi.

c. Pengisian Hot Black Liquor & Hot White Liquor.

Hot Black Liquor dipompakan untuk menggantikan Warm Black

Liquor (pada suhu di bawah ± 100ºC) dimana tujuannya untuk

menaikkan temperature hingga mendekati temperature pemasakan

(COOKING) yaitu ± 140ºC.

Setelah Hot Black Liquor dipompakan ke digester 50 m3, secara

perlahan Hot White Liquor dipompakan. Hot Black Liquor merupakan

d. Heating and Cooking

1. Heating

Setelah Hot White Liquor diisikan, suhu dalam Digester hampir

mendekati suhu pemasakan. Tujuan utama fase ini adalah untuk

menaikan suhu sampai ± 170ºC dengan Steam yang dimasukkan

melalui Nozle di dalam jalur sirkulasi Digester.

2. Cooking

Fase Cooking yaitu mempertahankan suhu pemasakan agar tetap

berada pada kisaran 170ºC.

e. Displacement & Discharging

Bila fase pemasakan sudah dilakukan, selanjutnya fase

Displacement. Fase ini bertujuan untuk menghentikan reaksi

pemasakan dan merupakan pencucian awal. Black Liquor yang

digunakan adalah Filtrate dari Washing Plant yang sudah didinginkan

pada suhu ± 85ºC, dimasukkan ke dalam Digester menggantikan

Black Liquor dalam Digester, pada akhir fase ini temperatur

pemasakan ± 100ºC.

Discharging merupakan proses pemompaan pulp yang sudah

dimasak di Digester ke Discharging Tank. Untuk mempermudah

pemompaan pulp tersebut diencerkan (Delution), pulp hasil

pemasakan ditampung di Charging Tank yang selanjutnya dikirim ke

proses pencucian dan Penyaringan. Selanjutnya pulp dalam Digester

siap untuk dipompakan ke Discharge Tank dan siap untuk melakukan

4. Brown Stock Washing, Screening & O2 Delignification. 4.1. Tahapan pembersihan pulp

- Deknotting

Tujuan deknotting adalah untuk memisahkan materil-material yang

memiliki dimensi yang lebih besar daripada ukuran saringan. Alat penyaring

ini disebut Knotter Screen, tipe yang digunakan Radi Screen K 1600D (primary

knotter) dan yang lain Radi Trim 630 (Skundery Knotter). Pulp dari storage

tank dipompakan ke sistem penyaringan untuk memisahkan chip-chip yang

tidak matang dari pulp. Stok yang lolos melalui saringan disebut Accept yang

selanjutnya dikirim ke sistem Pencucian (washing) sedangkan yang tidak lolos

saringan disebut Reject. Reject ini merupakan serpihan kayu yang tidak matang

yang disebut knot, yang selanjutnya Knot-knot ini dikirim ke Digester Plant

untuk dimasak kembali.

- Brown Stock Washing

Pulp dari hasil pemasakan dalam digester dikirim ke sistem pembersihan

warna coklat yang disebut Brown Stock. Tujuan utama dari Brown stock

Washing & Screening adalah untuk membersihkan material-material yang

tidak diinginkan yang terdapat dalam pulp, sebagai persiapan sebelum proses

Delignification Oxigen. Pencucian dilakukan untuk memisahkan serat dari

kotoran-kotoran yang dapat larut dalam air (emulsi) yang terdiri dari Senyawa

Organik (Lignin) dan senyawa Anorganik (soda) yang merupakan sisa bahan

pencucian digunakan air panas (± 70ºC) agar didapatkan pencucian yang

efesien.

- Screening

Tujuan penyaringan pada tahap ini adalah untuk memisahkan kotoran

berdasarkan dimensi dan berat . Alat penyaringan yang digunakan jenis

Pressure Screen. Hasil penyaringan dari Pressure Screen ini disebut Accept

selanjutnya dikirim ke proses Delignification Oxigen. Sedangkan pulp yang

tidak lolos penyaringan (reject) disaring kembali secara bertahap. Reject yang

dipisahkan oleh penyaringan terakhir dipisahkan airnya di Screw Press yang

selanjutnya dikirim ke Boiler sebagai bahan bakar.

- Delignification Oxigen

Proses Delignification Oxigen merupakan kelanjutan dari proses

pemasakan di digester. Tujuan proses ini adalah menurunkan kadar lignin

dalam pulp sebelum dilakukan proses Bleaching. Bahan kimia aktif yang

digunakan adalah Gas Oxigen dan Lindi Putih (NaOH, Na2S, dan NaCO3).

Lindi putih khususnya NaOH ditambahkan untuk memperoleh suasana basa.

Pulp dari Delignification Oxigen selanjutnya dikirim ke proses pemutihan

(Bleaching). Kadar lignin setelah pemasakan di digester Kappa no ± 16 dan

setelah melalui proses delignifikasi Oxigen Kappa no ± 10. Kappa No. adalah

parameter kadar lignin dalam pulp. Pulp yang akan masuk dan keluar dari

digunakan Displacement Press. Pulp dari delignifikasi Oxigen selanjutnya

dikirim ke proses pemutihan (Bleaching).

5. Bleaching Plant

Pulp Sulfat yang belum diputihkan bewarna coklat karena adanya gugus

lignin beserta turunannya. Proses pemutihan bertujuan untuk menghasilkan

derajat putih pulp dengan cara menghilangkan lignin yang tersisa pada proses

pemasakan dan Delignification Oxigen, dalam area ini berlangsung empat

tahap proses pemutihan yaitu :

Tahap 1:

Proses pemutihan dilakukan untuk menghilangkan Lignin. Bahan kimia yang

digunakan adalah ClO2 dan Cl2, proses ini berlangsung dalam waktu 60 menit,

dengan temperature 60o

Tahap 2:

C, pH yang digunakan pada pemutihan antara 1,8

hingga 2,0

Setelah tahap pertama dilalui, kemudian dilakukan pelarutan lignin dengan

Clorinasi dan menghilangkan dengan O2, dengan waktu 90 menit dan

temperatur 700

Tahap 3:

C serta pH 10,8.

Pada tahap ini dilakukan pemutihan pulp dengan bahan kimia ClO2 selama 180

Tahap 4:

Tahap ini merupakan tahap akhir proses pemutihan dengan bahan kimia ClO2

dengan waktu selama 180 menit pada temperature 70oC dan pH antara 4,5

hingga 8.

6. AREA PULP MACHINE

Pulp Machine ini dirancang untuk memisahkan air dari buburan pulp

secara efisien dengan mengatur dan mengubah suspensi pulp menjadi lembaran

dengan kadar air 10%, lalu dilakukan pemotongan, pengebalan dan pengunitan

yang tujuannya untuk mempermudah penanganan pengangkutan sebelum

dikirim ke konsumen. Ada 2 pulp machine yang dipasang secara paralel di area

ini.

Proses utama di pulp machine adalah :

1. Bleach Screening.

2. Forming Section

3. Press Section

4. Dryer Section

5. Cutter & Layboy

1. Bleach Screening

Untuk 2 pulp machine masing-masing punya jalur penyaringan. Stock

dipompa dari Bleach H1 D, melalui Radi Screen C-2500 DD yang fungsinya

untuk memisahkan partikel-partikel besar dari stock. Accept dipompakan ke

Noss Radi Clone yang berjumlah 3 merupakan penyaringan tahap pertama

(Primary Stage) yang beroperasi secara paralel. Accept dari ke 3 pencuci tahap

pertama disaring kembali (reverse) di 3 Noss Radioclone BM 80000, yang juga

beroperasi secara paralel, pancucian kembali ini ditujukan untuk lebih

meningkatkan kebersihan pulp (stock). Pulp setelah dilakukan penyaringan lalu

dikirim ke Twin Decker yang fungsinya untuk mencuci dan mengentalkan

pulp. Pulp dari Twin Decker jatuh ke Mixing Chest dengan konsistensi 3,5 %

yang selanjutnya dipompakan ke Head Box.

Reject dari Radi Screen dikirim ke Parit Pembuangan (Sewer). Reject dari

penyaringan tahap pertama masuk ke penyaringan tahap kedua (secondary

screen). Reject pencucian kembali dari tahap pertama (Revershing Primary

Cleaning) dibalikkan kembali ke jalur pemasakan di Radi Screen bersama

dengan accept dari pencucian tahap 2. Reject dari pencucian tahap 2 masuk ke

pencucian tahap 3 (Tertiery Cleaner). Accept dari pencucian tahap 3

dikembalikan ke pencucian tahap 2 dan reject dimasukkan ke pencucian tahap

4 (Quartenary Cleaner). Accept dari pencuci tahap 4 kembali ke pencuci tahap

3 dan reject masuk kepencucian tahap 5 (Quwinternary Clener). Accept dari

pencucian tahap 5 dikembalikan ke pencucian tahap 4 dan reject dikirim

tahap 6 dikembalikan ke pencucian tahap 5 dan reject dikirim ke parit

pembuangan.

2. Forming section

Pada bagian ini tujuannya untuk membentuk suspensi pulp menjadi

lembaran pulp. Tipe sistem pembentukan yang digunakan adalah Fourdrinier

Wire yang fungsinya untuk memisahkan air dari suspensi Pulp secara

gravitasi. Peralatan-peralatan utama Fourdrinier Wire terdiri dari Headbox,

wire, wire fit, 2Rectifier Rolls, 2Wire Guide Roll, Breast Roll, Couch Roll,

3Wet Boxes dengan shiphon, 4Wet Section Boxes tanpa Shiphon, 4 Forming

Boards dan sebuah roll pengatur tegangan wire. Design ukuran Fourdrinier

lebar 7,15 m dan panjang 30 m. Kadar air suspensi palp yang masuk Head box

98,4 – 98,8% dan kadar air lembaran basah yang keluar dari operasi

pembentukan ±80%.

3. Press Section

Tujuanya untuk mengeluarkan air dari lembaran pulp (Web) secara

mekanis dengan pengendapan melalui 2 Nip Roll, Lembaran pulp yang

dihasilkan lebih padat dan antara serat terkonsolidasi membentuk lembaran

lebih kuat. Pada bagian pengepresan yang ke satu dan kedua tipe Pick Up

Section Press Roll. Pengepresan pertama (NIP 1) melalui Wire Drive Roll dan

pengepressan kedua dengan Grooved SS Roll. Untuk pengepresan tahap 3,

Nipnya terdiri dari 2 roll atas dan bawah. Tipe Roll Plain Press Roll kadar air

4. Dryer Section

Tujuannya memisahkan air dari lembaran pulp dengan penguapan. Panas

diperoleh dari uap yang dimasukkan ke steam coil. Panas dari Steam Coil

melalui udara dihembuskan ke kipas Sirkulasi ke Flow Box, melalui Flow Box

inilah lembaran pulp dikeringkan dengan udara panas dari atas maupun dari

bawah lembaran. Jenis pengeringan yang digunakan adalah Flakt Dryer yang

terdiri dari 25 dek Brow Box dan 2 dek Blow box pendingin. Kadar air

lembaran pulp yang keluar dari plakt dryer ± 10%.

5. Cutter & Layboy

Lembaran pulp dari plak dryer dimasukkan ke cutter layboy yang

bertujuan untuk memotong lembaaran dengan ukuran 837 mm x 800 mm

normal sheet 1340 mm x 1400 mm (Wrapper dan untuk menumpuk lembaran

dalam bale, tiap-tiap bale memiliki berat ± 250 kg).

6. Balling Line

Balling line merupakan proses terakhir di area pulp machine.

Lembaran-lembaran pulp yang sudah ditumpuk di Cutter Layboy melalui conveyor di

lewatkan ke Bale Press untuk dikempa dengan tekanan 120.000 kn, tujuan

untuk mendapatkan bale agar memudahkan dalam penanganan pengiriman.

Bal-bal kemudian dibungkus dengan peralatan (Forlder) secara secara otomatis

kemudian diikat dengan kawat di Tying Machine. Operasi selanjutnya secara

bertahap melalui Chsin Conveyor System yang terdiri dari Penandaan

Kemudian unit bale pulp di kirim ke Pulp Ware House (PWH) dan siap dikirim

ke konsumen.

7. CHEMICAL PLANT

Chemical Plant merupakan bagian yang sangat penting pada proses pembuatan

pulp dan kertas, bahan-bahan kimia yang dihasilkan dari Chemical Plant

digunakan hampir semua proses yang terutama pada proses Bleaching,

Delignifikasi O₂, Water Treatment dan Effluen Treatment.

Rancangan kapasitas untuk masing-masing bahan kimia yang dihasilkan di

Chemical plant:

- Clor – Alkali Clorine 150 ton/hari

- Clor – Alkali Kostic Soda 120 ton/hari

- Clor – Dioksida 50 ton/hari

- Natrium Klorat 88 ton/hari

- Asam Klorida 88 ton/hari

- Sulfur Dioksida 9 ton/hari

- Oksigen 52 ton/hari

PROSES UTAMA DI CHEMICAL PLANT

1. Brine Circuit

Bahan utama pada proses Klor Alkali adalah garam dapur, sebagai tahap

pertama garam dilarutkan dengan air (Demin Water) di saturator dan

membentuk larutan garam. Untuk mengefektifkan kerja dari alat Elektrolisa

dibawah 50 PPb (Part Per Bilyon). Kesadahan larutan garam disebabkan oleh

ion-ion Ca, Mg dan sulfat yang merupakan kesadahan Tetap (Permanent

Hardness). Untuk menurunkan derajat kesadahan dilakukan pemisahan kalsium

dan magnesium dengan cara kimia, pengendapan, penyaringan dan pertukaran

ion (Ion Exchanger), sedangkan sulfat dipisahkan secara kimia dengan

menambah Barium Chlorida.

2. Electrolisis

Untuk menghasilkan Gas Klor dan Soda Kostik di proses secara

electrolisa dengan bahan dasarnya larutan garam dapur (NaCl). Alat elektronya

ini disebut Electrolyzer, jenis yang digunakan FM 21 Membrane Electrolyzer.

Gas Klor dihasilkan di kutub positif (Anodes) dan soda kostik dan Hydrogen

dihasilkan di kutub negatif (cathodes). Yang reaksinya sebagai berikut:

2 NaCl + 2 HO Cl₂ + 2 NaOH + H₂

Kostik soda (NaOH) yang dihasilkan FM21 Membrane Elektrolyzer memiliki

konsentrasi 32% dengan temperatur 87°C lalu didinginkan sampai 50°C di Plat

Penukar Panas (Plate Heat Exchanger) dengan medium air pendingin,

selanjutnya NaOH disimpan di storage tank. Gas khlor yang dihasilkan FM21

membrane elektrolyzer didinginkan oleh air kondenser (AC), kemudian

dikeringkan dengan cara dikontakkan dengan asam sulfat (H2SO4). Gas kering

dikompres di Aciding Compressor, selanjutnya dibentuk cairan dan dikirim ke

3. ClO2

Proses klor dioksida beroperasi dengan sistem integrasi memiliki 2

generator dirancang untuk menghasilkan ClO Plant

2, masing-masing 25 ton/hari

dengan konsentrasi 10 gr/l ClO2. Produksi Klor Dioxida merupakan reaksi

reduksi natrium klorat (NaCO3) dengan asam klorida (HCl) dari campuran

natrium klorat dan natrium klorida (NaCl). Maksud dari sistem integrasi ClO2

adalah menghasilkan Natrium klorat dan asam klorida dan sebagai hasil akhir

klor dioxida (ClO2

Elektrolisa Klorat NaCl + 3H

), sistem-sistem reaksi yang terjadi sebagai berikut :

2O NaClO3 + 3H

Tahapan produk larutan ClO2

- Proses elektrolisasi dari bahan Sodium Clorida menghasilkan Natrium

Klorat dan Hidrogen, alat yang digunakan disebut Elektrolyzer dengan

type Chemeties Chlorate Cell.

untuk pemutihan ( Bleach Plant ) terdiri dari :

- Proses pendinginan dan penyaringan konsentrasi pekat Klorat.

- Produksi ClO2

- Pengabsorsian gas Klor Dioxida yang dihasilkan generator menjadi

cairan.

dari Natrium Klorat dan Asam Klorida di Chemeties

generator.

- Penyimpana cairan Klor Dioxida di storage tank.

- Memproduksi HCl dengan konsentrasi 32 % di dalam unit pembakaran

HCl sintesis yaitu pembakaran Clorine dari proses ClO2

- Penyimpanan sementara HCl 32 %.

dan make up

aliran Klor pekat dengan hidrogen dari Chlorate Cell.

4. Sulfur Dioxide Plant

Sistem produksi sulfur dioxida (SO2)/air , dirancang untuk menghasilkan

53,6 m³/jam larutan dengan kandungan SO2 7 gr/l, kapasitas produksi 9

ton/hari dari kapasitas tungku pembakaran belerang dirancang 9 ton/hari gas

SO2. Sulfur Dioxida digunakan dipemutihan pulp setelah tahap akhir, di

Bleaching Plant, yang fungsinya untuk melarutkan Klor dari pulp yang sudah

diputihkan. SO2 juga digunakan di klor alkali plant di tahap deklorinasi untuk

melarutkan klor dalam larutan encer garam. Operasi proses tahap dari SO2

plant yaitu melelehkan belerang dan dipompakan ke tungku pembakaran

belerang yang disebut Sulfhur Burner. Lelehan belerang dibakar di tungku

pembakaran. Belerang sendiri akan mengeluarkan api pada temperatur sekitar

260 °C suhu pembakaran di ruang bakar untuk menghasilkan gas SO2

Sistem operasi tahapan proses pembentukan SO

pada

temperatur 1300 °C.

2

- Sistem prosees pelelehan belerang dan pemompaan.

secara umum terdiri dari :

- Sistem prosess pembakaran belerang.

- Sistem proses pendinginan gas SO2

- Sistem proses pengabsorsian gas SO .

2

- Sistem penyimpanan larutan SO .

5. Oxigen dan Nitrogen Plant.

Tujuan dari proses ini untuk memisahkan oxigen dan nitrogen dari udara

tekanan atmosfir, oxigen digunakan untuk delignifikasi O2 plant dan bleaching

plant. Nitrogen digunakan di Chemical Plant untuk Flushing peralatan dan

jalur-jalur pipa clorin, hidrogen dan udara. Udara sebagai bahan dikompres di

Centrifugal Compressor dan didinginkan sampai 10 °C di unit sebelum

pendinginan (precooling) dengan menggunakan Freon R22 Refrigent

(Pendingin). Udara dipanaskan dan dimasukkan ke unit pemisahan udara

selanjutnya didinginkan sampai 170°C melalui Ekspansiturbin , udara yang

masuk turbin disesuaikan luas Adiabitis melalui Nozzle. Alat untuk

memisahkan udara dengan proses pendinginan disebut Cold Box.

Komponen-komponen udara dapat dipisahkan dengan sistem pencairan karena

perbedaan-perbedaan temperatur oksigen dan nitrogen yang telah dipisah di Cold Box

masing-masing dilewatkan ke Heat Exchanger dan selanjutnya melalui

Compreser Oksigen dikirim ke fiber line dan nitrogn dikirim ke Chemical

Plant.

8. CHEMICAL RECOVERY

1. Fungsi dari sistem chemical recovery

- Memekatkan Lindi Hitam (Black Liquor).

- Pembakaran Lindi Hitam padat dalam ruang bakar untuk membakar

zat-zat organik garam-garam natrium untuk mereaksikan kandungan Na₂SO4

dari Lindi Hitam, menjadi Na2S dan panasnya dimanfaatkan untuk

- Pengambilan garam-garam Natrium dari ruang bakar dalam bentuk lelehan

yang dapat disusun kembali sebagai cairan pemasak.

- Kostisasi hasil Natrium karbonat (Na2CO3) dalam leburan menjadi NaOH

dengan menggunakan calsium hidroksida Ca(OH)2

Ca (OH)

, reaksi yang terjadi

sebagai berikut:

2 + NaCO3 CaCO3

- Pengambilan larutan hasil yang sudah jernih (White Liquor) digunakan

kembali sebagai cairan pemasak pada siklus pemasakan di Degester. + NaOH

2. Evaporation (Pemekatan lindi Hitam)

Lindi Hitam yang diperoleh dari pencucian pulp umumnya mengandung

14 – 18% padatan total, lindi hitam tersebut disebut Weak Black Liquor

(WBL). Agar kandungan zat-zat organiknya dapat di bakar dalam Recovery

Furnace (Tungku Recovery) Lindi hitam ini harus di pekatkan hingga

mencapai ±72% atau lebih. Alat yang digunakan untuk memekatkan lindi

hitam ini dipakai alat penguap yang disebut Evaporator.

Evaporator merupakan operasi pendidihan yang khususnya mendidihkan panas

dalam cairan yang mendidih, sebagai medium pemanas adalah uap yang

melewati suatu permukaan logam dan bahan yang dipanasi adalah Lindi Hitam

(Black Liquor). Sistem Evaporasi yang di gunakan adalah Multipel Epect

Evaporator, jenis Evaporator Palling Film Evaporator terdiri dari 2 unit

3. Recovery Boiler

Disebut recovery karena alat ini umumnya terdiri dari peralatan-peralatan

yang menyerupai peralatan di dalam boiler antara lain, Ruang bakar (Recovery

Funance) dan panas yang terbuang dari boiler.

Fungsi utama Recovery Boiler :

- Menguapkan dan mengeringkan lindi hitam (Black Liquor) yang akan

dibakar.

- Mereduksi Natrium Sulfat dan senyawa-senyawa Natrium, Sulfur, Oxigen

lainnya yang terkandung dalam Black Liquor menjadi Natrium Sulfida

(Na2

- Mengembalikan abu dari lelehan dengan jalan dikumpulkan dan

disebutkan di dalam tangki pelarut lelehan (Mixing Tank). Lelehan

diencerkan dengan Weak Washer dan menjadi lindi hijau (Green Liquor)

yang selanjutnya dipompakan ke proses kostisasi. S).

- Panas yang dihasilkan dari pembakaran dimanfaatkan untuk menghasilkan

Steam dan tenaga listrik, terdiri dari 2 unit recovery boiler, masing-masing

dirancang dengan kapasitas RBI 3300 TDS/hari dan RB 2,3800 TDS/hari.

Jumlah uap yang dihasilkan rata-rata 129 kg/s. Dirancang ukuran

maximum 124kg/s dengan suhu 480°C dan tekanan 84 bar.

4. Recousticiazing (Proses Rekostisasi)

Fungsi dari proses rekostisasi merubah Natrium Karbonat (Na2CO3)

kotoran-kotoran yang berasal dari tungku Pembakaran (Furnace) dan pembakaran

lumpur kapur (Lime Kiln).

Tahapan proses recostisasi:

- Melarutkan lelehan (Smelt) yang keluar dari ruang bakar kedalam

Disolving Tank dengan lindi hijau encer.

- Penjernihan lindi hijau (Green Liquor dan dreg dipisahkan).

- Lindi hijau (Green Liquor) yang sudah jernih direaksikan dengan kapur

(CaO), menjadi lindi putih (White Liquor).

- Lindi putih dijernihkan dengan cara memisahkan lumpur kapur (CaCO3

Proses rekostisasi dirancang dengan kapasitas 7500 m³WL/hari. Aktual

produksi rata-rata 6750 m³WL/hari. Alkali aktif 105 gr NaO/L.

)

dan selanjutnya siap digunakan untuk pemasakan pulp.

5. Lime Kiln (sistem pembakaran lumpur kapur)

Tujuan dari proses lime kiln ini adalah untuk membakar lumpur kapur

(CaCO3

Fungsi utama dari tungku ini adalah mengkalsinasi lumpur kalsium karbonat

menjadi kalsium oksida (CaO). Reaksi kalsinasi sebagai berikut :

) dari sisa reaksi kostisasi dan batu kapur (lime stone) untuk

memperoleh kembali kapur (CaO) yang selanjutnya digunakan dalam proses

kostisasi. Pembakaran kembali lumpur kapur (lime mud) dan batu kapur (limes

stone) dilakukan dengan menggunakan alat berupa tungku kapur yang berputar

atau disebut Rotary Lime Kiln.

Dengan bahan bakar minyak atau gas, udara disuplai dengan mengatur

kekuatan Draft Fan dan pembakaran gas dihisap pada Kiln dengan Indused

Draft Fan. Gas yang tinggal di kiln dimuat dengan Lime Dust, debu selanjutnya

dilewatkan melalui Elektrostatik Precipitator sebelum dibuang ke udara bebas

terlebih dahulu melewati Recovery Lime Dutct. Hasil dari Lime Dutch

dimasukkan kembali sebagai umpan terakhir pada kiln. Proses Lime Kiln

dirancang dengan kapasitas 670 ton CaO per hari. Aktual produksi rata-rata

600 ton CaO per hari.

9. POWER BOILER

Di pabrik pulp dan kertas, uap (steam) merupakan sarana yang sangat

mutlak diperlukan. Uap memegang peranan penting sebagai medium pemanas

dalam setiap proses dan sebagai sumber tenaga gerak turbin untuk

menghasilkan energi listrik. Sebagai bahan untuk membuat uap (steam) adalah

air, alat untuk memproduksi uap adalah ketel uap (steam generator) atau yang

disebut juga boiler. Panas yang diperoleh dari pembakaran, maka air dapat

berubah menjadi uap sesuai dengan kebutuhan yang kita butuhkan. Power

Boiler di PT RAPP memiliki 2 unit boiler dirancang untuk bahan bakar yang

bervariasi diantaranya minyak bumi, batu bara, kulit kayu, serbuk kayu (fines)

dan sisa-sisa kayu dari proses wood headling.

Rancangan kapasitas untuk masing-masing boiler sebagai berikut :

Power boiler I Power boiler II

Suhu uap 480 °C 480 °C

Suhu air umpan 135 °C 135 °C

Uap yang dihasilkan 56 kg/detik 130 kg/detik

Uap dari power boiler secara langsung dikirim ke Header tekanan tinggi

selajutnya didistribusikan keproses sebagai berikut :

- Pengiriman uap alternatif untuk menjalankan turbin boiler Feet Water

Pump (pompa air umpan Boiler).

- Pengiriman uap alternatif melalui kran penurun tekanan untuk Header

tekanan sedang.

- Pengiriman uap alternatif melalui kran penurun tekanan untuk Header

tekanan rendah.

- Dikirimkan ke turbin untuk menghasilkan energi listrik yang terdiri dari

5 unit turbin generator.

10. TURBINE GENERATOR

Steam yang bertekanan tinggi yang dihasilkan power boiler dan recovery

boiler digunakan untuk menggerakkan Turbin Generator untuk mengubah

energi mekanik menjadi energi listrik. Tenaga listrik yang dihasilkan

didistribusikan kesemua proses produksi dan keperluan domestik di PT. RAPP

kompleks atau menghasilkan pulp dengan kapasitas produksi 2.450 ton/hari.

Ada dua jenis turbin generator yang dipakai di PT RAPP yaitu ;

1. Back Pressure Steam Turbine Generator. Uap bertekanan tinggi setelah

keluar dari turbin berubah menjadi uap bertekanan sedang (Medium

Pressure Steam) dimanfaatkan di Digester dan uap bertekanan rendah (Low

Pressure Steam) dimanfaatkan di Evaporator dan pulp machine.

2. Condensing Steam Turbin. Uap yang keluar dari turbin seluruhnya berubah

menjadi uap air (Condensate) dan dikembalikan sebagai air umpan boiler.

Turbin generator yang tersedia di PT RAPP ada 5 unit, turbin generator (TG)

#1, #2, dan #3 disuplay dari mitsubishi, Jepang dan #4 dan #5 disuplay dari

ABB (Germany).

Rancangan kapasitas dari masing-masing Turbin Generator (TG)

Kapasitas satuan TG #1 & 2 TG # 3 TG # 4 TG # 5

- Tekanan dirancang bar 93 93 82 138

- Tekanan operasional bar 81 81 82 140

- Suhu dirancang °C 490 490 49 49

- Suhu operasional °C 477 477 480 540

- Daya yang dihasilkan MW 53,8 27,5 100 100

Sebagai cadangan disediakan 3 unit gas turbin generator yang masing-masing

memiliki kapasitas daya 3 MW (total 9 MW). Gas turbin generator ini

11. WATER TREATMENT

Raw Water Treatment merupakan pengolahan air baku yang akan

dipergunakan untuk keperluan kegiatan Operational Mill (Pabrik) yang

diantaranya untuk:

1. Air Sanitasi

2. Air Proses

3. Air Pendingin

4. Air Pengisi Ketel (Boiler)

Kapasitas sistem pengolahan air yang menjadi dasar pertimbangannya

disesuaikan dengan kebutuhan air untuk menghasilkan produk pulp dan kertas.

Air yang diperlukan untuk mill adalah 1600 L/detik dan kapasitas dirancang

dari Water Treatment Plant adalah 2080 L/S. Air pendingin yang diperlukan

merupakan hasil daur ulang (Recirculated) pendinginan melalui sistem

pendinginan yang disebut Cooling Tower. Sumber air diambil dari sungai

kampar dan diproses pada unit-unit:

- Pengolahan penjernihan air yang prinsipnya pemisahan zat padat

tersuspensi dalam air.

- Pengolahan pemurnian yang mana disamping pemisahan zat padat

tersuspensi juga untuk mengurangi kadar zat-zat terlarut. Kapasitas

pompa dirancang untuk memompa air 9000 m³/jam

- Kwalitas Air sebelum Diolah (INFLOW).

PH : 5.6 – 6.6

Alkalitas : 25 mg/L

Kadar Besi sebagai Fe : 1.0 mg/L

Kadar Organik : 40.0

Kwalitas Air setelah Diolah (OUT FLOW)

Jumlah aliran : 8400 m³/jam

Kadar Padat Tersuspensi : < 2 ppm

Kadar besi sebagai Fe : < 0,1 ppm

Kadar Organik : < 5 ppm

12. EFFLUENT TREATMENT

Pencegahan pencemaran air limbah terhadap badan air penerima dilakukan

dengan 2 cara, yaitu:

1. Internal Control Measure (Pencegahan pencemaran dari dalam prosesnya

sendiri).

Usaha ini dapat dilakukan dengan jalan sistem tertutup. Dengan sistem ini

dimaksudkan agar bahan-bahan yang keluar dikembalikan kedalam sistem

dalam rangka meningkatkan effisiensi dan mengurangi jumlah pencemar.

Cara ini dilakukan pada setiap tahap-tahap proses pembuatan pulp dan

kertas dengan mempertimbangkan pengaruh terhadap kualitas hasil dan

resiko yang mungkin timbul pada peralatan.

2. External Control Measure (Pencegahan Pencemaran diluar Proses).

Pengolahan air limbah bertujuan untuk menghilangkan kotoran-kotoran dan

zat-zat pencemar tertentu. Pengolahan disini dilakukan beberapa tahap

Tingkat pengolahan air limbah dipengaruhi oleh tujuan dan kegunaan

Badan Air Penerima dan standard kualitas air limbah yang telah ditentukan,

sehingga mencapai batas aman untuk dibuang ke Badan Air Penerima (Sungai

Kampar).

Air limbah Pulp dan kertas yang dikeluarkan kelingkungan berasal dari:

- Penyediaan Bahan Baku (Wood Handling)

- Kondensat Evaporator dan Digester.

- Lindi Hitam dari Penyaringan dan Pencucian

- Filtrat Pencucian Pemutihan

- White Water Pulp Machine dan Paper Machine

- Serat dan tumpukan air dari semua bagian

Tahap-tahap pengolahan air limbah diluar proses:

1. Pengolahan Tahap Pertama (Primery Treatment)

Pengolahan ini terdiri dari proses pengumpulan dan Sedimentasi. Tujuannya

untuk menghilangkan kandungan zat padat tersuspensi. Penggumpalan

(Flokulasi) dilakukan untuk membentuk ukuran partikel menjadi lebih besar

sehingga sifatnya menjadi lebih mudah mengendap, dan mudah dipisahkan

secara fisika.

Penggumpalan dilakukan dengan cara pengadukan lambat dengan kecepatan

tidak lebih dari 0,15 m/detik. Alat penggumpalan dan pengadukan ini

disebut dengan Primery Clarifier. Yang fungsi utamanya memisahkan zat

padat tersuspensi yang terpisahkan 50 – 70 % dan menurunkan BOD 20 –

2. pengolahan tahap kedua (Secondary Treatment)

Pengolahan tahap dua menggunakan proses biologis, tujuannya untuk

mengurangi senyawa organik yang terlarut dengan memanfaatkan populasi

mikroorganisme yang dapat menguraikan zat organik menjadi bahan seluler

baru dari energi.

Pengolahan tahap kedua dilakukan dengan beberapa cara antara lain :

- Deacrasi secara mekanik

- Dengan menggunakan bakteri (Nutrisi)

Lumpur-lumpur yang telah dipisahkan dari proses sedimentasi airnya

dipisahkan (dewertering) di Screw Press, padatannya sebagai bahan bakar

boiler. Air limbah yang telah dilakukan pengolahan secara kombinasi antara

tahap pertama dan kedua dikirim ke Tertier Clarifier yang merupakan

BAB IV

PRINSIP KERJA CONDUCTIVITY SENSOR

IV.1. Conductivity Sensor

Sensor atau yang sering juga disebut tranducer adalah peralatan yang

digunakan untuk merubah suatu besaran fisik menjadi besaran listrik sehingga

dapat dianalisa dengan rangkaian listrik tertentu. Hampir seluruh peralatan

elektronik yang ada mempunyai sensor didalamnya. Di dunia industri sendiri

sensor berguna untuk monitoring, controlling, dan proteksi. Demikian juga halnya

dengan conductivity sensor.

Gambar 4.1 Conductivity Sensor dengan dua elektrode type TB2

Gambar 4.1 menunjukkan bentuk dari Conductivity Sensor tipe TB2

buatan ABB German. Sensor ini memiliki dua buah elektroda ukur yang berfungsi

mengukur konduktivitas fluida, serta PT 100 atau PT 1000 yang berfungsi sebagai

elemen pengukur suhu. Jika sensor dicelupkan ke dalam larutan (misal larutan

sensor diberi tegangan maka arus akan mengalir dari ujung elektroda yang satu ke

ujung elektroda yang lainnya melalui media hantar larutan. Arus yang mengalir

ini besarnya tergantung oleh jenis larutan yang akan diukur. Arus ini kemudian

yang dikirim oleh sensor ke transmitter untuk diubah menjadi suatu besaran yang

nilainya merupakan harga dari konduktivitas larutan tersebut.

Karena pengaruh suhu pada conductivity sensor sangat signifikan, maka

untuk mendapatkan pengukuran yang akurat, suhu harus diatur agar berada pada

suhu referensi yaitu 25ºC (77ºF). Untuk itulah PT 100 atau PT 1000 ini

ditempatkan pada bagian dalam diujung sensor. Hal ini dimaksudkan agar sensor

memberikan respon yang cepat dan akurat terhadap perubahan suhu.

Conductivity sensor tipe TB2 ini memiliki keunggulan sebagai berikut ;

- Akurat pada pengukuran konduktivitas rendah

- Memiliki batas pengukuran antara 0-199,9 mS/cm dan 0-19,9 mS/cm.

- Memiliki resolusi 0,001 mS/cm pada batas bawah pengukuran.

- Memilki temperatur referensi PT 100 atu PT 1000 di dalamnya.

- Tahan terhadap karat (korosi)

- Mudah dikalibrasi

- Mudah dalam pemasangan serta dapat dipasang pada tekanan dan

temperatur tinggi.

Conductivity Sensor tipe TB2 ini diantaranya dipakai pada cooling tower,

package water system, heat exchanger, kondensat, atau tempat-tempat lain yang

memiliki konduktivitas rendah ataupun menengah.

Tabel berikut menunjukkan konstanta sel beserta batas pengukuran

Tabel 4.1 Batas pengukuran conductivity sensor tipe TB2

Konstanta Sel

Batas Pengukuran

0,01

0,10

1,00

0 to 1.999 μS/cm, 0 to 19.99 μS/cm, p to 199.9 μS/cm

0 to 199.99 μS/cm, 0 to 199.9 μS/cm, 0 to 1,999 μS/cm

0 to 199.9 μS/cm, 0 to 1,999 μS/cm, 0 to 19.99 μS/cm

IV.2. CONDUCTIVITY TRANSMITTER

Gambar 4.2 Conductivity Transmitter

Transmitter merupakan alat kelanjutan dari sensor, transmitter merubah

signal dari sensor menjadi signal standart yang sebanding atau ekivalen. Lebih

lanjut signal dari transmitter dikirim ke indikator/recorder/controller dan lain-lain

sesuai dengan kebutuhan.

Transmitter adalah salah satu elemen dari sistem pengendali proses. Untuk

sebagai sensor/primary elemen (bagian yang berhubungan langsung dengan

medium yang diukur), keluaran (output) dari sensor tersebut dapat

diteruskankan/ditampilkan ke transmitter atau bisa juga langsung dikirim ke

ruangan pengendali (control room).

Untuk pengendali yang bersifat remote biasanya digunakan alat bantu

sebagai penguat dan penterjemah output dari sensor kedalam bentuk sinyal

standard. Peralatan semacam inilah yang dalam sistem instrumentasi pengendali

proses dikenal dengan nama ”Transmitter”. Jenis transmitter yang dipakai sendiri

tergantung pada besaran fisik yang diukur atau lebih populer dengan sebutan

variabel proses (prosess variable) oleh transmitter tersebut, bila besaran yang

diukur adalah tekanan maka disebut transmitter tekanan (pressure transmitter),

berkenaan dengan itu dikenal juga level transmitter, flow transmitter, conductivity

transmitter dan sebagainya.

Transmitter elektrik adalah salah satu peralatan kontrol yang pengaruhnya

sangat besar terhadap jalanya proses pengontrolan, karena transmitter ini

fungsinya menerima sinyal elektrik dari alat ukur yang akan dikirim ke kontroller.

Standarisasi sinyal yang keluar dari transmitter elektrik adalah ada dalam dua

bentuk sinyal arus atau tegangan. Dimana skala kerja sinyal arus selalu 4-20 mA

atau sinyal 10-50 mA, dan skala kerja sinyal tegangan ada yang bervariasi sebesar

1-5 VDC dan ada juga yang 0-10 VDC, atau skala-skala yang lain tergantung pada

kerja unit transmitter. Transmitter elektrik sama halnya seperti

KALIBRASI TRANSMITTER ELEKTRIK

Kalibrasi transmitter dilakukan untuk menanggulangi penyimpangan aksi

kerja peralatan. Penetapan harga pada transmitter elektrik dapat dilakukan dengan

cara mengatur span rider dan menyetel kedudukan zero adjustment.

Dalam aksi kontrol yang menjadi bagian dasar adalah kerja dari alat

penyampaian sinyal. Penyetelan terhadap alat ukur ini dapat dilakukan dengan

cara penempatan sinyal yang dihasilkan terhadap besaran proses yang diukur.

Sinyal yang dihasilkan oleh transmitter elektrik adalah 4 – 20 mA. Pada

keadaan besaran proses 0% sinyal yang dihasilkan transmitter adalah 4 mA.

Penetapan harga ini dapat dilakukan dengan mengatur kedudukan zero adjustment

pada transmitter tersebut.

Pada keadaan besaran proses 100% maka sinyal yang dihasilkan adalah 20

mA. Penetapan harga ini dapat dilakukan dengan mengatur kedudukan span rider.

Penyetelan pada keadaan 0% dan 100% ini dilakukan secara berulang-ulang kali

sampai menunjukkan skala pembacaan pada alat ukur selalu stabil.

Specifications-Transmitter

Input Temperatur Compensation Types : PT 100 or PT 1000

Temperatur display range : - 20 to 300ºC (-4º - 572ºF)

Accuracy :

Display : ± 0,5 % of measurement range per decade

Out put : ± 0,02 mA

Temperature : 1ºC or 1ºF

Repeatability :

Out put : ± 0,02 mA

Temperature : 1ºC or 1ºF

Stability :

Display : ± 2 LSD typical, ± 5 LSD max

Out put : 0,01 mA

Temperature : 1ºC or 1ºF

Output : Isolated 4-20 mA, linear and non linear (Non fielbus

models)

Span :

Cell Constant Output Maximum span Output Minimum span

0,01 19,9 S/cm 1 S/cm

0,10 1999 S/cm 10 S/cm

1,00 19,99 S/cm 100 S/cm

Damping : Adjustable 0,0 to 99,9 second

Environmental :

Operating : -20º to 60ºC (-4º to140ºF)

LCD : -20º to 60ºC (-4º to140ºF)

Storage : -20º to 60ºC (-4º to140ºF)

Humidity : Up to 95% RH

Power Requirement :

Standart : 13,5 to 50 Vdc (13,5 – 42 Vdc for certified Aplication)

Tabel 4.2 Measurement Range of conductivity transmitter

IV.3. DCS (Distributed Control System)

DCS (Distributed Control System) adalah Sistem Pengendali/Pengontrolan

Terdistribusi. Distribusi yang dimaksud meliputi tiga hal yaitu : Distribusi Resiko

Kegagalan, Distribusi Lokasi dan Distribusi Pengendalian atau Man Power.

Sesuai dengan namanya, sistem pengontrolan ini bekerja dengan menggunakan

beberapa controller dan mengkoordinasikan kerja semua controller tersebut.

Masing-masing controller tersebut menangani sebuah plant yang terpisah.

Controller yang dimaksud tersebut adalah PLC.

Di ruang DCS ini operator memantau jalannya proses tanpa harus turun

langsung ke lapangan. Hampir seluruh kontrol terhadap instrumen-instrumen

pabrik dapat dilakukan melalui ruangan ini. Membuka atau menutup kontrol

valve, mematikan motor, mengatur perputaran motor dan sebagainya. Dapat

IV.4. Heat Exchanger

Gambar 4.3. Heat Exchanger

Heat Exchanger ini terdiri atas dua buah input dan dua buah output. Input

yang pertama adalah shell-side fluid in dimana pada bagian ini steam diinjeksikan

untuk memanaskan fluida. Pemanasan dengan steam ini akan menghasilkan

kondensat yang dikeluarkan pada bagian shell-side fluid out. Steam yang

digunakan untuk memanaskan fluida adalah steam yang berasal dari steam buang

turbin. Fluida yang akan dinaikkan suhunya dimasukkan melalui saluran input

tube-side fluid in dan akan dikeluarkan pada bagian tube-side fluid out. Akibat

adanya kontak antara uap panas dan fluida yang terdapat dalam pipa maka akan

Gambar 4.4 Skema keterpasangan Conductivity Sensor

Gambar 4.4 merupakan gambar skema keterpasangan Conductivity sensor

yang terdapat pada heat exchanger dimana Line yang bertanda panah berwarna

hitam merupakan proses pengolahan chip kayu sampai menjadi kertas sedangkan

Line dengan tanda panah berwarna biru merupakan urutan kerja dari conductivity

sensor itu sendiri beserta instrumen-instrumen pendukungnya.

Pemanasan yang terjadi pada Heat exchanger adalah dengan

memanfaatkankan gas buang dari hasil pembakaran dalam boiler. Steam yang

dihasilkan dari proses pemanasan air dalam boiler ini dikirim ke Heat Exchanger.

Mula-mula Black Liquor yang terdapat dalam tangki penyimpanan dipompakan

ke Heat Exchanger. Dengan waktu yang bersamaan kemudian steam diinjeksikan