3.1 Ukuran Kinerja

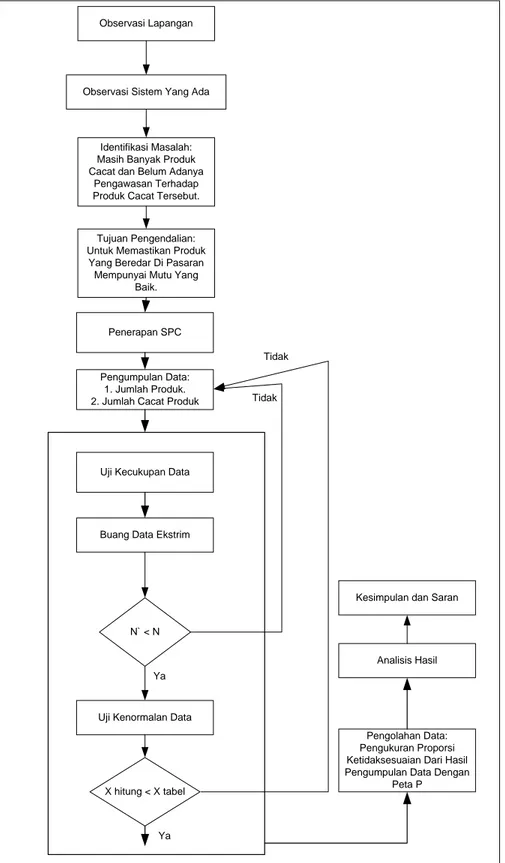

Di bawah ini akan digambarkan mengenai bagaimana teknik maupun urut-urutan

pemecahan masalah yang dipergunakan. Pada gambar flowchart di bawah ini akan

diperlihatkan bagaimana cara yang ditempuh untuk melakukan suatu pengendalian via SPC, kemudian apa saja yang menjadi suatu pedoman didalam pengerjaan SPC tersebut.

Pada gambar flowchart juga secara gamblang dijelaskan bahwa bagaimana

pengerjaan tersebut dan juga data-data apa yang diperlukan, serta bagaimana latar belakang permasalahan tersebut, dan juga mencakup terhadap observasi terhadap sistem yang telah ada dan juga bagaimana pengembangan sistem yang baru.

Observasi Lapangan

Identifikasi Masalah: Masih Banyak Produk Cacat dan Belum Adanya

Pengawasan Terhadap Produk Cacat Tersebut.

Pengumpulan Data: 1. Jumlah Produk. 2. Jumlah Cacat Produk

Uji Kecukupan Data

Uji Kenormalan Data

Analisis Hasil Kesimpulan dan Saran Tujuan Pengendalian:

Untuk Memastikan Produk Yang Beredar Di Pasaran

Mempunyai Mutu Yang Baik.

Buang Data Ekstrim

X hitung < X tabel N` < N Ya Ya Tidak Tidak Observasi Sistem Yang Ada

Gambar 3.1 Flowchart Pengerjaan.

Pengolahan Data: Pengukuran Proporsi Ketidaksesuaian Dari Hasil Pengumpulan Data Dengan

Peta P Penerapan SPC

3.1.1 Observasi Lapangan

Pada bagian pertama akan dijelaskan mengenai obersevasi lapangan yang dilakukan, observasi tersebut dilakukan dengan tujuan untuk memahami kondisi perusahaan secara umum. Observasi tidak ditujukan untuk mencari suatu permasalahan yang timbul tetapi lebih umum lagi hanya mengamati sistem yang berjalan dan bagaimana sistem perusahaan tersebut berjalan.

Permasalahan pada tahap ini akan muncul secara sendirinya berkaitan dengan observasi yang dilakukan, obersevasi tersebut akan mengakibatkan munculnya sebuah pemandangan yang menjadikan suatu latar belakang permasalahan yang ada. Observasi bukan hanya dilakukan dilapangan produksi tetapi secara umum juga dilakukan terhadap pasar dari perusahaan, dan juga terhadap kondisi diluar dari kedua permasalahan tersebut.

Observasi lapangan dilakukan tidak bertujuan untuk mencari spesifiakasi permasalahan yang ada, tetapi observasi lapangan nantinya akan memunculkan berbagai spesifikasi yang beragam yang muncul seiring dengan observasi yang dilakukan, seiring dengan munculnya beragam permasalahan maka akan dilakukan suatu pemilihan akan permasalahan yang akan dispesifikasi lebih lanjut.

Observasi dilakukan terhadap bagian peleburan, produksi, anodizing, gudang penyimpanan barang jadi, transportasi, manajemen, dan tata letak.

Gambar 3.2 Penyimpanan Produk Jadi

Gambar 3.3 Scrap

3.1.2 Observasi Sistem Yang Ada

Pada tahap selanjutnya dilakukan yakni observasi sistem yang ada atau observasi sistem yang berjalan diperusahaan. Pada tahap ini akan terlihat bagaimana dilakukan suatu penelitian dan pengamatan yang lebih lanjut, pada tahap ini akan dilakukan suatu observasi yang lebih terarah dan lebih terfokus terhadap pokok permasalahan yang nantinya muncul.

Pada tahap ini akan terlihat bagaimana suatu proses yang biasanya sedemikian kecil akan kemudian terlewatkan pada tahap obervasi lapangan pertama, namun pada tahap ini akan terlihat secara jelas dan detail mengenai suatu proses yang berkaitan

dengan permasalahan yang ada, meskipun proses tersebut hanya merupakan proses yang kecil.

Pada tahap ini tidak boleh lagi melewatkan satu tahap pun yang berkaitan dengan permasalahan yang ada. Setiap proses mendapatkan suatu prioritas yang sama besar, sehingga pengamatan tidak lagi berpencar namun terbagi dalam beberapa sub bagian yang lebih kecil namun terfokus.

Hasil observasi terhadap perusahaan maka muncul permasalahan yang berkaitan dengan produk cacat yang berlaku diperusahaan, sistem yang ada saat ini adalah perusahaan tidak memperdulikan betapa banyaknya produk cacat yang ada, kemudian perusahaan tidak memberlakukan suatu ketentuan mengenai jumlah kecacatan yang maksimal. Perusahaan hanya membiarkan masalah kecacatan yang ada hanya pada sebatas permasalahan biasa, dan juga produk cacat tersebut nantinya akan diproses daur ulang kembali. Sistem yang berjalan saat ini adalah sistem yang tidak adanya suatu pengawasan akan produk cacat yang beredar dan terjadi. Untuk hal tersebut maka melalui pembahasan ini akan dicoba untuk meneliti sampai mana taraf dari produk cacat tersebut.

Pada perusahaan ada satu permasalahan khusus yang terjadi adalah pada bagian

Anodizing tidak diberlakukan sistem dimana produk cacat harus didaur ulang, namun perusahaan tetap membiarkan produk mereka lewat, hal tersebut mengakibatkan terjadinya permasalahan yang berkaitan dengan mutu dari perusahaan. Seharusnya untuk proses Anodizing juga mendapatkan perlakuan yang sama mengenai produk cacatnya dengan proses ekstrusi.

3.1.3 Identifikasi Masalah

Identifikasi masalah yang terjadi telah menjadi bahasan pada bab sebelumnya yakni bab1, sehingga pada sub bab pembahasan ini hanya akan menyampaikan suatu pengamatan atau hasil pengamatan yang berujung pada identifikasi masalah, identifikasi masalah yang terjadi secara umum adalah masih banyaknya produk cacat yang terjadi, dan tidak adanya suatu pengendalian yang tersusun dengan rapi terhadap produk cacat tersebut.

3.1.4 Tujuan Pengendalian

Tujuan pengendalian adalah untuk mencoba menghasilkan suatu dasar maupun patokan yang baru bagi perusahaan didalam mengatasi produk cacat tersebut. Suatu produk cacat tidak boleh terlewatkan begitu saja namun harus melalui suatu pertimbangan yang berdasarkan pada batasan-batasan yang ada, pengendalian juga bertujuan untuk mengakusisi kebutuhan perusahaan akan bahan baku yang bermutu dan sekaligus bisa menyingkirkan para penyuplai bahan baku yang tidak bermutu.

3.1.5 Penerapan SPC

Penerapan dalam hal ini tidak dimaksudkan untuk menerapkan secara langsung dilapangan dan kemudian menunggu hasil untuk dianalisis, tetapi penerapan dalam hal ini adalah dengan dilakukannya semua tahap diatas maka dapat dikatakan bahwa tahap awal SPC telah dilakukan dan proses pengendalian via SPC akan mulai

dilaksanakan. Penerapan SPC dalam hal ini juga dapat diartikan sebagai contoh atau

blue print SPC dalam skala kecil-kecilan, dan merupakan suatu prototipe untuk kemudian tergantung kepada perusahaan untuk bersedia mengembangkan atau tidak. Usulan pengendalian mutu dengan menggunakan sistem SPC adalah suatu pengendalian yang dilakukan dengan berdasarkan pada data-data produk cacat yang ada, untuk kemudian dilakukan suatu pengolahan data sehingga dihasilkan suatu keputusan apakah suatu lot produksi layak dipasarkan atau tidak, pengendalian dengan menggunakan SPC juga merupakan pengendalian yang memberikan batasan-batasan tersendiri bagi kelayakan suatu produk untuk sampai pada tangan konsumen. Pengendalian dengan SPC selain memberikan batasan-batasan pengendalian, juga memberikan suatu solusi mengenai kapabilitas suatu proses, serta berusaha mengurangi variasi penyebab kecacatan jika memang suatu data keluar dari batas pengendalian.

3.1.6 Pengumpulan Data

Pengumpulan data yang dilakukan terhadap produk yang diproduksi serta produk cacat yang ada. Dalam pembahasan mengenai SPC terdapat 2 jenis produk cacat yakni produk cacat dan produk tidak sesuai, di mana jika produk cacat adalah produk yang harus ditolak, sedangkan produk tidak sesuai adalah produk yang bisa diterima selama masih dalam batas-batas toleransi. Untuk pembahasan berikut yang digunakan adalah produk cacat. Berikut akan ditampilkan suatu tabel yang menggambarkan karakteristik produk yang memenuhi persyaratan dari perusahaan maupun konsumen.

Tabel 3.1 Quality Process Control

Deskripsi Input Acceptance Criteria

Proses Nama Criteria Acceptance Mesin Bahan T. Kerja Lingkungan 1. Peleburan AlSi 30, Tidak mengandung Mesin Aluminium Operator Atap harus Aluminium bahan lain seperti Peleburan Ingot harus tinggi, ruang

Bekas, besi, baja, dll., bebas dari harus lebar, dan Aluminium kadar aluminium bahan lain jalan masuk Ingot, dll. harus 99%. seperti harus lebar. besi dan baja

2. Produksi/ Al. Ingot Aluminium Mesin Ekstrusi, Al. hasil produksi Operator Atap harus Esktrusi Ingot harus Mesin Pemanas/ keras, simetris, tinggi, ruang bebas dari Oven, Mesin Potong. tidak bengkok. harus lebar, dan bahan lain jalan masuk seperti harus lebar. besi dan baja

3. Anodizing Al. Profil Al. hasil produksi Mesin Hidrolik, Tidak ada bintik Operator Atap harus keras, simetris, Bak cairan kimia. putih, warna kilau, tinggi, ruang tidak bengkok. warna tidak belang. harus lebar, dan jalan masuk harus lebar, antar bak harus ada jarak yang

lebar.

Pada pembahasan selanjutnya jenis proses yang menjadi pokok pembahasan

hanyalah pada proses produksi/esktrusi dan proses anodizing, hal ini berkaitan

dengan kenyataan bahwa pada bagian peleburan jenis kecacatan yang ada cuma, dan pada bagian peleburan kandungan tersebut tidak dapat terlihat dan hanya terasa efeknya pada saat proses ekstrusi, dimana jika terdapat bahan baku yang mengandung bahan-bahan terlarang, maka secara otomatis proses esktrusi sendiri akan menjadi berat dan paling parah akan menyebabkan mesin menjadi rusak, hal ini disebabkan karena tekanan dari mesin yang terlalu berat. Jika untuk kategori kadar aluminium maka akan mengakibatkan hasil produksi mutunya menjadi berkurang, dan berpengaruh pada produk akhir.

Dalam pembahasan ini digunakan data atribut dan bukan data variabel. Mengapa digunakan data atribut?, penggunaan data atribut berkaitan dengan data yang akan diolah, data tersebut dalam perusahaan hanya terdapat dua keputusan terhadap produk dalam data yakni go atau not go, dengan kata lain ya atau tidak, sehingga data yang digunakan adalah data yang berkaitan dengan produk yang ditemukan cacat dan tindak lanjut terhadap produk tersebut hanya dua yakni tolak atau terima.

3.1.7 Buang Data Ekstrim dan Kecukupan Data

Pada pemetaan dengan grafik setelah melalui perhitungan dengan rumus peta kontrol p, maka akan dihasilkan data-data yang akan ditampilkan dalam bentuk grafik, dimana grafik tersebut memiliki UCL dan LCL yang cenderung berubah dari periode ke periode sehingga setiap produk yang keluar dari UCL maupun LCL pada periode tersebut disebut sebagai data ekstrim, dengan adanya data esktrim maka data tersebut harus dikeluarkan dan kemudian melakukan pengolahan data kembali untuk menghasilkan data yang benar-benar sesuai dengan pengendalian yang dilakukan. Seteleah dilakukan hal tersebut maka akan di uji kecukupan data, jika data terbukti tidak cukup maka akan langsung dilakukan pengumpulan ulang data.

3.1.8 Uji Kenormalan Data

Uji kenormalan data dilakukan untuk melakukan pengujian apakah data tersebut normal atau malah sebaliknya menunjukkan anomali. Rumus yang digunakan adalah: Kelas : K =1+3,3LogN

Lebar Kelas: i=(data max−data min)/k σ

/ ) (Batas Kelas Atas x

Zi= − tan) (Jumlah Pengama N x Luas Ei= Ei Ei Oi Hitung X2 =( − )2 / ) , ( 2 V Tabel X = α

Jika X² Hitung < X² Tabel maka data diatas normal.

3.1.9 Pengukuran Proporsi Ketidaksesuaian Dengan Menggunakan Peta P

Pengukuran proporsi ketidaksesuaian yang terjadi pada produk aluminium siku 3/8 inchi dilakukan dengan menggunakan peta P. Rumus yang digunakan didalam pengukuran proporsi ketidaksesuaian tersebut adalah:

n p p p UCL Σ − + = 3 (1 ) n p p p LCL Σ − − = 3 (1 )

Pada pengolahan data tersebut digunakan peta p, hal tersebut dikarenakan data yang digunakan adalah data atribut, kemudian jumlah sampel yang digunakan tidak konstan, serta digunakan karena terdapat beberapa proporsi ketidaksesuaian yang terjadi. Peta p juga digunakan karena didalam pengolahan data dan penelitian tersebut terdapat kenyataan bahwa produk cacat yang terlihat oleh operator akan langsung ditolak, demikian pula dengan data yang ingin diolah adalah data dari produk cacat yang ditolak dan harus didaur ulang. Dengan demikian peta kontrol p digunakan

untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi kualitas atau proporsi dari produk cacat yang dihasilkan dalam suatu proses. Proporsi yang tidak memenuhi persyaratan didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat dalam suatu kelompok terhadap total banyaknya item dalam kelompok itu.

Pengkururan ini dimaksudkan untuk melihat apakah produk-produk dari perusahaan sudah melampaui batas-batas pengendalian yang dihasilkan dari perhitungan dengan menggunakan peta P.

3.1.10 Analisis Hasil

Setelah didapatkan mengenai suatu batasan yang baru mengenai limit kecacatan yang ada, maka tentunya hasil tersebut akan dianalisis lebih lanjut untuk menghasilkan suatu penyesuaian yang ada dengan sistem sekarang, penyesuaian tersebut bisa berupa usulan maupun kerangka kerja yang ada. Analisis hasil yang paling penting dalam hal ini adalah bagaimana dan berapa batasan baru yang ada, kemudian jika batasan tersebut sudah ada bagaimana perusahaan mencoba untuk semakin memperkecil batasan yang ada sehingga dihasilkan produk yang jauh lebih berkualitas. Batasan-batasan tersebut tentunya harus semakin diperkecil dan diperketat untuk semakin meningkatkan kapabilitas mutu produk yang ada.

Analisis juga mencakup kepada bagaimana perusahaan harus bertindak dengan berdasarkan pada batasan tersebut, dengan maksud apa yang sebenarnya

menyebabkan hal tersebut terjadi jika ada kecacatan yang diluar control area, kemudian langkah-langkah penerapan yang cocok untuk bagian tersebut.

3.1.11 Kesimpulan dan Saran

Kesimpulan dalam hal ini merupakan hasil akhir dari analisis hasil, kesimpulan berkaitan dengan apa yang sudah ada dilapangan, kemudian hasil-hasil perhitungan yang dituangkan dalam pengolahan data, serta penggunaan diagram pareto untuk semakin memperjelas jenis kecacatan yang harus mendapatkan prioritas utama, serta prioritas lainnya untuk kecacatan lainnya.

Saran dalam hal ini bertujuan untuk memberikan suatu solusi yang berkaitan dengan pokok permasalahan yang ada. Saran diberikan dalam kapasitas sebagai pihak ketiga atau pihak yang tidak terlibat didalam lapangan sehingga saran yang diberikan tentunya dicoba untuk disesuaikan dengan kondisi yang ada, dan saran tersebut juga berasal dari hasil perhitungan yang dilakukan dan salah satunya adalah bagaimana memperkecil dan terus memperkecil batasan kontrol tersebut, sehingga dihasilkan suatu produk yang optimal dan bisa menjadikan suatu pemikiran baru dikalangan pasar.

3.2 Teknik Pengumpulan Data

Teknik pengumpulan data yang dilakukan adalah dengan Simple Random

Sampling, yang disebabkan karena pengambilan data secara acak dan homogen. Data tersebut dikumpulkan selama 45 hari, sehingga dihasilkan 45 pengamatan yang ada,

namun data-data tersebut untuk setiap hari tidak sama jumlahnya, hal tersebut berkaitan dengan produksi dari perusahaan yang tidak mempunyai suatu ketentuan jumlah produksi perhari yang ada.

Pengumpulan data tersebut melalui observasi lapangan dilakukan untuk menghasilkan data-data tentang kecacatan yang terjadi. Dari hasil observasi tersebut didapatkan beberapa kategori jenis kecacatan yang ditolak yakni:

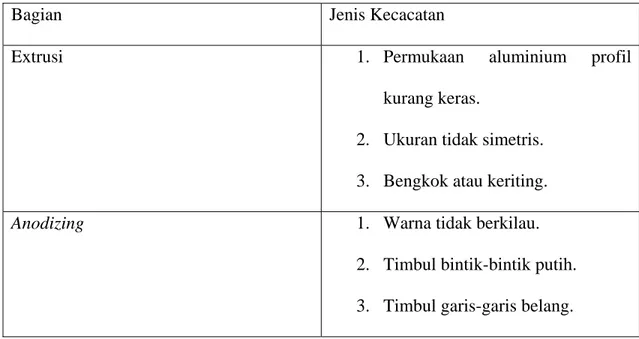

Tabel 3.2 Jenis-Jenis Kecacatan Produk Aluminium 3/8 Inchi.

Bagian Jenis Kecacatan

Extrusi 1. Permukaan aluminium profil

kurang keras.

2. Ukuran tidak simetris. 3. Bengkok atau keriting.

Anodizing 1. Warna tidak berkilau.

2. Timbul bintik-bintik putih. 3. Timbul garis-garis belang.

Perusahaan pada kategori Anodizing tidak memberlakukan prinsip tolak atau terima, tetapi semuanya diterima, hal tersebut yang mengakibatkan perusahaan tidak atau mendapatkan respon yang buruk dari pasaran. Kategori cacat didalam proses

Anodizing sebagian besar tidak bersumber dari perusahaan, tetapi bersumber dari wawancara tidak formal yang dilakukan pada opertor tempat perusahaan maupun

dengan konsumen produk serupa, pada umumnya reaksi konsumen terhadap produk adalah seperti yang telah tercantum didalam kategori produk cacat perusahaan. Pada survey yang dilakukan terhadap perusahaan lain yang memproduksi produk serupa, untuk ketiga kategori dalam proses anodizing hasilnya adalah tolak, sehingga meskipun perusahaan tidak mengkondisikan hal tersebut namun dari hasil pengamatan tersebut tetap harus mencantumkan hal tersebut sebagai bentuk cacat yang wajib ditelusuri.

3.3 Analisis Sistem Berjalan.

Seperti yang sudah dijelaskan pada awal bab 3, maka sistem tersebut berjalan terutama efektif pada saat dilakukan proses pengumpulan data, dari proses tersebut kemudian dilanjutkan kepada proses uji kecukupan data dan uji kenormalan data, dari hasil kedua uji tersebut akan dihasilkan suatu keputusan yakni apakah data tersebut cukup atau masih kurang, serta apakah data tersebut normal atau tidak. Apabila data cukup dan normal maka dilanjutkan pada tahap selanjutnya dan jika data tidak cukup dan tidak normal maka diulang pada proses pengumpulan data lagi. Proses selanjutnya adalah pengkururan proporsi ketidaksesuaian dengan menggunakan alat kendali berupa peta kontrol P, untuk melihat apakah proporsi ketidaksesuaian tersebut masih dalam batas kendali atau tidak.

Dari uji kenormalan data dilakukan kemudian analisis hasil tersebut, analisis hasil kemudian tertuang hasilnya dalam bentuk kesimpulan dan saran. Sistem ini sengaja dibuat sedemikian rupa untuk memudahkan perusahaan didalam melakukan

pengawasan yang ada terhadap produk cacat perusahaan, dan juga merupakan salah satu cara dalam perbaikan mutu produk, sistem tersebut memungkinkan untuk mengetahui dan kemudian membuat batasan-batasan baru mengenai produk cacat perusahaan, dan juga memberikan gambaran sampai sejauh mana produk cacat tersebut mengkhawatirkan, dari hasil sistem tersebut akan dihasilkan suatu pengendalian yang lebih teratur dari hari ke hari, dan juga menghasilkan suatu cara pengawasan dan pengendalian yang lebih terfokus dan tersistematika.