METODOLOGI PENELITIAN 3.1. Umum

Perkerasan jalan raya pada hakekatnya merupakan campuran antara agregat dan bahan ikat yang digunakan untuk melayani beban lalu lintas, diatas tanah dasar secara aman yang diperkeras dengan lapisan konstruksi tertentu yang mempunyai ketebalan, kekuatan, dan kekakuan serta kestabilan tertentu. Bahan utama yang diperlukan dalam pekerjaan perkerasan jalan lentur adalah aspal, agregat dan termasuk didalamnya bahan pengisi atau Filler.

Metodologi penelitian yang dilakukan melalui beberapa tahap, pada penulisan ini merupakan serangkaian penelitian melalui uji marshall, uji perendaman dan uji wheel tracking test serta analisis terhadap hasil pengujian yang dilakukan di Laboratorium Jalan Raya Universitas Mercu Buana Fakultas FTPD Tehnik sipil.

Tahap awal yang dilakukan dalam pengujian, yaitu menyiapkan bahan yang akan diuji, menyiapkan peralatan yang akan digunakan, pembuatan benda uji, uji marshall untuk menentukan kadar aspal optimum, uji marshall untuk menentukan nilai fleksibilitas dan stabilitas, uji perendaman dan uji whell tracking .

Dalam bab metodologi ini, peneliti ingin menjelaskan langkah-langkah yang akan dilakukan selama pelaksanaan penelitian tentang karakteristik campuran serat serabut kelapa sebagai filler pengganti pada campuran Split Mastic Asphalt ( SMA ) dengan bahan tambah Epoxy resyn berdasarkan uji Marshall dan Wheel Tracking”. Metodologi ini merupakan kerangka acuan bagi peneliti selama melaksanakan penelitian.

Adapun langkah-langkah dalam penelitian ini dapat dilihat pada bagan alir metode penelitian Gambar 3.1

3.2 Pengujian Aspal

Pada penelitian ini digunakan aspal minyak (AC Pen 60/70) atau aspal panas produksi Pertamina, kemudian dilakukan beberapa pemeriksaan agar didapat kualitas aspal yang memenuhi spesifikasi. Adapun pemeriksaan aspal,antara lain:

a. Pemeriksaan Penetrasi

Pemeriksaan penetrasi aspal bertujuan untuk memeriksa tingkat aspal. Pemeriksaan dilakukan dengan memasukkan jarum penetrasi berdiameter 1 mm dengan menggunakan beban seberat 50 gram sehingga diproleh beban gerak seberat 100 gram (berat jarum + beban) selama 5 detik pada temperatur 250C. Besarnya penetrasi diukur dan dinyatakan dalam angka yang merupakan kelipatan 0,1 mm. Prosedur pemeriksaan mengikuti PA-0301-76 atau AASHTO T49-80.

b. Pemeriksaan Titik Lembek/ Lunak

Temperatur pada saat dimana aspal mulai menjadi tidaklah sama pada setiap hasil produksi aspal walaupun mempunyai nilai penetrasi yang sama. Pemeriksaan dilakukan dengan menggunakan cincin yang terbuat dari kuningan dan bola baja. Titik lembek adalah suhu dimana suatu lapisan aspal dalam cincin yang diletakkan horizontal di dalam larutan air atau gliserin yang dipanaskan secara teratur menjadi lembek karena beban bola baja dengan diameter 9,53 mm seberat ± 3,5 gram yang diletakkan di atasnya sehingga lapisan aspal bervariasi antara 300C s/d 2000C. Setiap aspal yang memiliki penetrasi sama belum tentu memiliki titik lembek yang sama. Aspal dengan titik lembek yang lebih tinggi kurang peka terhadap perubahan temperature dan lebih baik untuk bahan pengikat konstruksi perkerasan. Prosedur pemeriksaan mengikuti PA-0302-76 atau AASHTO T53-81.

c. Pemeriksaan Titik Nyala dan Titik Bakar

Pemeriksaan titik nyala dan titik bakar berguna untuk menentukan suhu dimana aspal terlihat menyala singkat dipermukaan aspal (titik nyala). Dan sihu pada saat terlihat nyala sekurang-kurangnya 5 detik. Aspal disiapkan dalam clevland open cup yang berbentuk cawan dari kuningan dan diletakkan pada pelat pemanas. Titik nyala dan titik bakar perlu diketahui untuk memperkirakan temperatur maksimum pemanasan aspal sehingga aspal tidak terbakar. Pemeriksaan harus dilakukan dalam ruang gelap sehingga dapat segera diketahui timbulnya nyala pertama. Prosedur pemeriksaan mengikuti PA-0303-76 atau AASHTO T48-81.

d. Pemeriksaan Penurunan Kehilangan Berat Aspal

Pemeriksaan dilakukan untuk mengetahui pengurangan akibat penguapan bahan-bahan yang mudah menguap dalam aspal. Aspal setebal 3 mm dipanaskan sampai 163 0C selama 5 jam di dalam oven yang dilengkapi dengan piringan berdiameter 25 cm tergantung melalui poros vertikal dan dapat berputar dengan kecepatan 5-6 putaran/menit, oven dilengkapi dengan ventilasi. Penurunan berat yang besar menunjukkan banyaknya bahan-bahan yang hilang karena penguapan. Aspal tersebut akan cepat mengeras dan menjadi rapuh. Pemeriksaan dapat dilanjutkan dengan menentukan penetrasi/viskositas aspal dari contoh aspal yang telah mengalami pemanasan. Prosedur pemeriksaan mengikuti PA-0304-76 atau AASHTO T47-82. e. Pemeriksaan Daktilitas

Tujuan pemeriksaan ini untuk mengetahui sifat kohesi dalam aspal itu sendiri yaitu dengan mengukur jarak terpanjang yang dapat ditarik antara 2 cetakan yang berisi

bitumen keras sebelum putus, pada suhu dan kecepatan tarik tertentu. Aspal dengan daktilitas yang lebih besar mengikat butir-butir agregat lebih baik tetapi lebih peka terhadap perubahan temperatur. Aspal dicetak pada cetakan dan penarikan dilakukan dengan menggunakan alat, sedemikian rupa sehingga contoh selalu terendam air. Umumnya pemeriksaan dilakukan pada suhu 250C dengan kecepatan penarikan 5 cm/menit. Prosedur pemeriksaan mengikuti PA-0306-76 atau AASHTO T51-81. f. Pemeriksaan Berat Jenis Aspal

Berat jenis aspal adalah perbandingan antara berat aspal dan berat air suling dengan isi yang sama pada suhu tertentu 250C atau 1560C. Pemeriksaan mengikuti prosedur PA-0307-76 atau AASHTO T228-79.

Berat jenis aspal = Dimana :

A = berat piknometer (dengan penutup) B = berat piknometer berisi air

C = berat piknometer berisi aspal

D = berat piknometer berisi aspal dan air

g. Pemeriksaan Kelarutan bitumen dalam karbon tetraklorida/ karbon bisulfida Pemeriksaan dilakukan untuk menentukan jumlah bitumen yang larut dalam karbon tetra oksida/ karbon bisulfida. Jika semua bitumen yang diuji larut dalam CCL4 atau larut dalam CS2 maka bitumen tersebut adalah murni. Disyaratkan bitumen yang digunakan untuk perkerasan jalan memiliki kemurnian > 99%. Prosedur pemeriksaan mengikuti PA-0305-76 atau AASHTO T44-81.

Hasil yang diprileh adalah :

P = x 100%

dimana, P adalah bagian bitumen yang larut dalam CCL4

3.3 Pengujian Agregat Kasar

Agregat merupakan komponen utama dari lapis permukaan jalan yang mengandung 90-95 % agregat berdasarkan prosentase volume. Dengan demikian daya dukung keawetan dan mutu perkerasan jalan ditentukan dari sifat agregat dan hasil dari campuran agregat dengan material lain. Adapun pemeriksaannya sebagai berikut :

a. Berat jenis (Bulk Specifik Gravity) adalah perbandingan antara berat jenis agregat kering dan berat air suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu.

b. Berat jenis kering permukaan jenuh (Saturated Surface-Dry Basic/ SSD) yaitu perbandingan antara berat kering permukaan jenuh dan berat air suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu.

c. Berat jenis semu ( Apparent Spesific Gravity) adalah perbandingan antara berat agregat kering dan berat air suling yang isinya sama dengan isi agregat dalam keadaan kering pada suhu tertentu.

d. Penyerapan ( Absorption) ialah persentase berat air yang dapat diserap pori terhadap berat agregat kering.

Pemeriksaan agregat kasar penting dilakukan karena akan berkaitan apakah memenuhi atau tidaknya material tersebut digunakan. Agregat harus terdiri dari batu

pecah atau kerikil pecah yang bersih, awet, dan bebas dari bahan lain yang mengganggu.

Langkah Pengujian :

a. Cuci benda uji untuk menghilangkan debu atau bahan-bahan lain yang melekat pada permukaan.

b. Keringkan benda uji dalam oven pada suhu 105 ᵒ C sampai berat tetap.

c. Dinginkan benda uji pada suhu kamar selama 1-3 jam, kemudian timbang dengan ketelitian 0,5 gram (Bk)

d. Rendam benda uji dalam air pada suhu kamar selama 24 jam.

e. Keluarkan benda uji dari air, lap dengan kain penyerap sampai selapur air pada permukaan hilang (SSD), untuk butiran yang besar pengeringan harus satu persatu. f. Timbang benda uji kering permukaan jenuh (Bj)

g. Letakkan benda uji di dalam keranjang, goncangkan batunya untuk mengeluarkan udara yang tersekap dan tentukan beratnya di dalam air (Ba). Ukur suhu air untuk penyesuaian perhitungan pada suhu standar (250C)

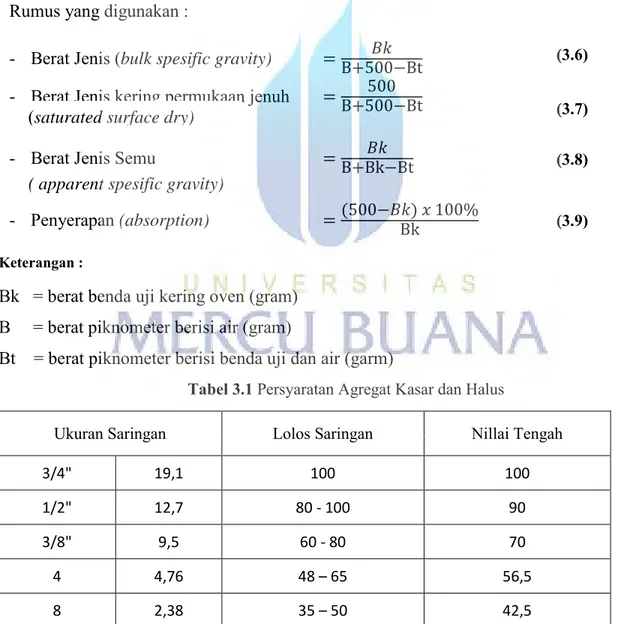

Rumus yang digunakan :

- Berat Jenis (bulk spesific gravity) - Berat Jenis kering permukaan jenuh

- Berat Jenis Semu

- Penyerapan (absorption) Keterangan :

Bk = berat benda uji kering oven (gram) (saturated surface dry)

( apparent spesific gravity)

(3.3)

(3.4)

Bj = berat benda uji kering permukaan jenuh (gram)

Ba = berat benda uji kering permukaan jenuh di dalam air (air) 3.4 Pengujian Agregat Halus

Agregat halus terdiri dari pasir bersih, bahan-bahan hasil pemecahan batu atau kombinasi dari keduanya dalam keadaan kering. Adapun pemeriksaannya sebagai berikut: a. Keringkan benda uji dalam oven pada suhu 1100C, sampai berat tetap. Yang dimaksud berat tetap adalah keadaan berat benda uji selama 3 kali proses penimbangan dan pemanasan dalam oven dengan selang waktu 2 jam berturut-turut, tidak akan mengalami perubahan kadar air lebih besar dari pada 0,1%. Dinginkan pada suhu ruang, kemudian rendam air selama 24 jam.

b. Buang air perendam hati-hati, jangan sampai ada butiran yang hilang, tebarkan agregat di atas talam, keringkan diudara pada panas dengan cara membalik-balikkan benda uji. Lakukan pengeringan sampai tercapai keadaan kering permukaan jenuh. c. Periksa keadaan kering permukaan jenuh dengan mengisikan benda uji ke dalam

kerucut terpancung. Keadaan kering akan tercapai apabila benda uji runtuh tetapi masih dalam keadaan tercetak.

d. Segera teruskan keadaan kering permukan jenuh maksukkan 500 gram benda uji ke dalam piknometer. Masukkan air suling sampai mencapai 90% isi piknometer, putar sambil diguncang sampai tidak terlihat gelembung udara di dalamnya. Untuk mempercepat proses ini dapat digunakan pompa hampa udara, tetapi harus diperhatikan jangan sampai ada air yang ikut terisap.

e. Rendan piknometer dalam air dan ukur suhu air untuk penyesuaian perhitungan pada suhu standar 250C.

f. Timbang piknometer berisi air dan benda uji sampai ketelitian 0,1 gram (Bt).

g. Keluarkan benda uji, keringkan dalam oven dengan suhu 1100C sampai berat tetap, kemudian dinginkan benda uji dalam desikator.

h. Setelah benda uji dingin, kemudian ditimbang (Bk)

i. Tentukan berat jenis piknometer berisi air penuh dan ukur suhu air guna penyesuaian Rumus yang digunakan :

- Berat Jenis (bulk spesific gravity) - Berat Jenis kering permukaan jenuh

- Berat Jenis Semu

- Penyerapan (absorption) Keterangan :

Bk = berat benda uji kering oven (gram) B = berat piknometer berisi air (gram)

Bt = berat piknometer berisi benda uji dan air (garm)

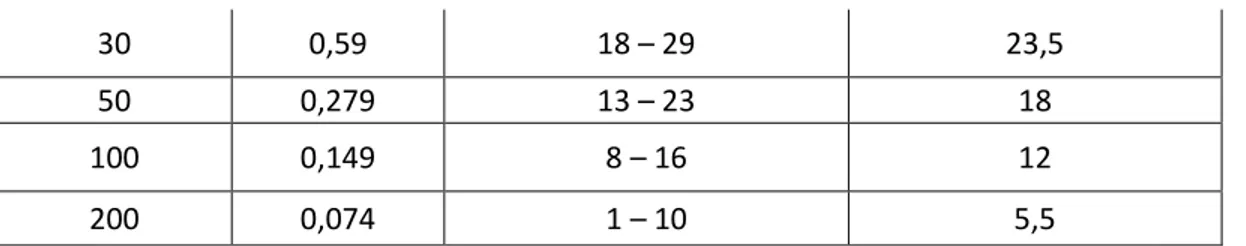

Ukuran Saringan Lolos Saringan Nillai Tengah

3/4" 19,1 100 100

1/2" 12,7 80 - 100 90

3/8" 9,5 60 - 80 70

4 4,76 48 – 65 56,5

8 2,38 35 – 50 42,5

(saturated surface dry) ( apparent spesific gravity)

Tabel 3.1 Persyaratan Agregat Kasar dan Halus

(3.6)

(3.8)

(3.9) (3.7)

30 0,59 18 – 29 23,5

50 0,279 13 – 23 18

100 0,149 8 – 16 12

200 0,074 1 – 10 5,5

Ukuran

Saringan(mm ) Lolos Saringan (%) Ideal (%)

19 100 100 12,7 90–100 95 9,5 50–75 62,5 4,75 30–50 40 2,36 20–30 25 0,60 13–25 19 0,30 10–20 15 0,075 8-13 10,5

3.5 Pengujian Serat Serabut Kelapa

Pengujian karakteristik serat yaitu dengan merendam serat dan melakukan pengujian terhadap berat jenis serat sisa. Pengujian karakterstik serat yaitu dengan merendam serat dan melakukan pengujian terhadap berat jenis serat.

Berikut adalah prosedur pengujian beat jenis. untuk menentukan berat jenis serat sisal dipergunakan metode piknometer.

Langkah-langkah yang dilakukan adalah sebagai berikut : a. Serat yang dibersihkan dari kotoran yang menempel. b. Setelah itu dikeringkan

Sumber: Petunjuk SKBI-2.4.26.1987

Tabel 3.2 Persyaratan gradasi Agregat Spilit Mastic Asphalt

d. Piknometer 25 ml kosong ditimbang.

e. Kedalam piknometer dimasukkan 25 ml aquades, lalu ditimbang, Kemudian dicatat berat aquades.

f. Serat dimasukkan kedalam piknometer hingga padat lalu ditimbang, Kemudian catat berat serat.

g. Dihitung berat jenis serat.

Dimana berat jenis dapat dihitung dengan menggunakan persamaan seperti dibawah ini :

p2 = x p1 dengan :

p1 = massa jenis aquades (gr/cm3) p2 = massa jenis serat sisal (gr/cm3) G1 = massa aquades dalam piknometer (gr) G2 = massa sample serat sisal (gr)

3.6 Metode Pencampuran Split Mastic Asphalt Dengan Serat Serbuk Kelapa Dalam pembuatan benda uji ini, bahan yang digunakan adalah serat dan Aspal AC Pen 60/70 yang sebelumnya terlebih dahulu di uji sifat-sifat fisiknya. Dalam pencampuran ini, serat yang dipergunakan sudah dipotong sehingga panjangnya serat sepanjang 0,3-0,5 cm dan kadar serat yang di campur sebesar 0,5 %, 1%, 1,5%,2 %,2.5%,3% dari berat Aspal Pen 60/70.

Adapun pencampurannya adalah sebagai berikut : 1. Panaskan aspal AC Pen 60/70 hingga cair

2. Masukkan serat sesuai dengan kadar aspal dalam kondisi cair disuhu 1300C lalu aduk sampai tercampur merata.

3. Dinginkan aspal lalu uji masing-masing benda uji dengan pengujian aspal. 4. Dari hasil pengujian, didapatkan aspal serat optimum berserat optimum.

3.7 Formula Campuran Rencana Split Mastic Asphalt( SMA )

1) Hitung perkiraan awal kadar aspal optimum (Pb) sebagai berikut : Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (% FF) + Konstanta

Keterangan:

Nilai konstanta kira-kira 0,5 sampai 1,0 untuk Laston dan 2,0 sampai 3,0 untuk Lataston. Untuk jenis campuran lain gunakan nilai 1,0 sampai 2,5. CA = Agregat Kasar

FA = Agregat Halus FF = Bahan Pengisi

2) Bulatkan perkiraan nilai Pb sampai 0,5% terdekat. Jika hasil perhitungan diperoleh 6,3% maka bulatkan menjadi 6,5%.

3) Siapkan benda uji Marshal pada kadar aspal sebagai berikut:

4) Lakukan pengujian berat jenis maksimum (Gmm) pada perkiraan kadar aspal Pb, sesuai dengan AASHTO T-209-1990.

5) Lakukan pengujian Marshal, sesuai dengan SNI 06-2489-1991, untuk menentukan kepadatan, stabilitas, kelelehan, hasil-bagi Marshal, VIM, VMA, VFA serta persentase stabilitas sisa setelah perendaman.

6) Hitung rongga di antara Mineral Agregat (VMA), dan Rongga dalam Campuran (VIM) serta Rongga Terisi Aspal (VFA).

7) Buat minimum tiga sample dengan kadar aspal berikut, kadar aspal pada VIM 6% dan dua kadar aspal terdekat yang memberikan VIM di atas dan di bawah 6% dengan perbedaan kadar aspal masing-masing 0,5%. Masing-masing replika kadar aspal dibuat minimum 3 buah. Padatkan sampai mencapai kepadatan mutlak (sesuai dengan Tata Cara Penentuan Kepadatan Mutlak Campuran Beraspal, RSNI Bina Marga 1999).

8) Buat 6 benda uji Marshal pada kadar aspal optimum. Untuk tiga benda uji pertama dilakukan perendaman dalam air pada suhu 60 °C selama 30 menit dan 24 jam Untuk tiga benda uji kedua.

3.8 Pengujian Marshall Test

Pada penelitian ini, variasi kadar aspal dilakukan untuk menentukan kadar aspal optimum. Kadar aspal AC Penetrasi 60/70 modifier optimum ini ditentukan dari pemeriksaan uji marshall. Sedangkan parameter yang dicatat dalam pengujian Marshall, yaitu nilai rongga dalam campuran (VIM), rongga dalam agregat (VMA), rongga terisi aspal (VFA) kelelehan dan stabilitas.

Berikut adalah metode pelaksanaan Uji Marshal :

1. Agregat disiapkan sesuai dengan gradasi yang telah ditentukan dan dibuat masing-masing kadar aspal sebanyak 2 buah.

2. Setelah agregat siap, panaskan wajan untuk memanaskan agregat hingga mencapai suhu yang diinginkan, kemudian masukkan aspal AC Penetrasi 60/70 modfier sesuai dengan perencanaan.

3. Agregat terus dimasak hingga mencapai aspal Penetrasi 60/70 modfier tercampur rata hingga warnanya menghitam, kemudian tuang ke dalam mold.

4. Mold yang sudah diolesi dengan oli dan diberikan kertas pada bagian bawahnya kemudian dituangkan campuran yang telah dipanaskan.

5. Aspal kemudian ditumbuk sebanyak 75 kali.Setelah selesai, aspal dibiarkan agar suhunya menjadi turun. Kemudian diamkan selama 15 menit, benda uji dikeluarkan dengan menggunakan extruder, setelah itu diamkan selama 24 jam.

6. Setelah benda uji didiamkan selama 24 jam, benda uji ditimbang dalam air dan direndam selama 24 jam dan siap untuk diuji Marshall.

7. C kemudian di set dan siap untuk diuji Marshall.

8. Uji Marshall dilakukan dengan pembacaan pada proving ring, dan flow meter setelah benda uji mengalami keruntuhan.

3.9 Pengujian Perendaman Marshall (Immersion Test)

Pengujian ini prinsipnya sama dengan pengujian Marshall standar, hanya waktu perendaman di dalam waterbath yang berbeda. Menurut AASHTO T.165-74 atau ASTM D.1075-54 (1969) ada dua metode uji perendaman Marshall (Immersion Test), yaitu uji perendaman selama 4 x 24 jam dengan suhu ± 500C dan uji perendaman selama 1 x 24 jam dengan suhu ± 600C. Pada penelitian ini dipakai metode uji perendaman (Marshall) selama 24 jam dalam suhu konstan 600C sebelum pembebanan diberikan.

Rumus untuk menentukan indeks kekuatan sisa :

IKS = Indeks Kekuatan Sisa (%), harus lebih besar dari 75% S1 = Stabilitas hasil rendaman 30 menit pada suhu 600C (kg) S2 = Stabilitas hasil rendaman 24 jam pada suhu 600C (kg) 3.10 Deformasi Permanen Dengan Alat Wheel Tracking Machine

Untuk mengetahui ketahanan suatu campuran terhadap deformasi permanen. Digunakan wheel tracking machine di laboratorium. Pengujian ini dimaksudkan untuk mengukur kemampuan campuran beraspal menahan repetisi beban lalu lintas. Kenaikan kekuatan menunjukkan bahwa campuran tahan terhadap deformasi permanen.

Secara garis besar pengujian dilakukan pada contoh campuran beraspal berukuran 30 cm x 30 cm x 5cm, dilalui roda yang mempunyai diameter 20 cm dengan lebar tapak roda 5 cm ± 0,1 cm dan dibebani 520N ± 5 N. Suatu campuran untuk lalu lintas berat dikatakan tahan terhadap deformasi permanen apabila hasil deformasi p c p ≤ , 33 / enit dan stabilitas dinamis minimal 2500 lintasan/mm (Buku Spesifikasi Umum Bidang Jalan dan Jembatan 2007).

Rumus yang digunakan, yaitu : Stabilitas dinamis – Kecepatan Deformasi Dimana :

T 60 = lamanya pengujian 60 menit T 45 = lamanya pengujian 45 menit

D60 = Deformasi pada waktu pengukuran 60 menit

(3.11)

D45 = Deformasi pada waktu pengukuran 45 menit

3.11 Pembuatan Sample Wheel Tracking ( SMA ) A. Aspal normal

1. Hitung volume bak sample ( 30 cm x 30 cm x 5 cm x kepadatan x 1.02 2. Hitung kebutuhan kadar aspal

3. Kurangi volume total campuran dengan kadar aspal

4. Hitung volume kebutuhan tiap masing-masing fraksi campuran 5. Oven campuran yang sudah digabungkan selama 24 jam 6. Panaskan aspal dengan kadar yang dibutuhkan di suhu 1300C 7. Tuangkan aspal tersebut ke dalam campuran ( SMA ) tersebut 8. Aduk dengan mesin pengaduk (mixer )

9. Tuangkan adukan ke dalam bak yang berukuran ( 30 cm x 30 cm x 5 cm) 10.Padatkan campuran dengan alat pemadat di suhu 1450C

11.Diamkan selama 3 jam

12.Lakukan pengujian dengan alat wheel tracking B. Sampel aspal dengan tambahan 0.5% serat ( 3mm)

1. Hitung volume bak sample ( 30 cm x 30 cm x 5 cm x kepadatan x 1.02 2. Hitung kebutuhan kadar aspal

3. Hitung kebutuhan kadar serat

5. Hitung volume kebutuhan tiap masing-masing fraksi campuran 6. Oven campuran yang sudah digabungkan selama 24 jam 7. Panaskan aspal dengan kadar yang dibutuhkan di suhu 1300C 8. Campurkan serat kedalam aspal di suhu 1300C

9. Tuangkan aspal tersebut ke dalam campuran ( SMA ) tersebut 10. Aduk dengan mesin pengaduk (mixer )

11. Tuangkan adukan ke dalam bak yang berukuran ( 30 cm x 30 cm x 5 cm) 12. Padatkan campuran dengan alat pemadat di suhu 1450C

13. Diamkan selama 3 jam

14. Lakukan pengujian dengan alat wheel tracking C. Aspal dengan tambahan 0.5% serat ( 3mm) dan epoxy 0.2%

1. Hitung volume bak sample ( 30 cm x 30 cm x 5 cm x kepadatan x 1.02 2. Hitung kebutuhan kadar aspal

3. Hitung kebutuhan kadar serat 4. Hitung kebutuhan epoxy 0.2%

5. Kurangi volume total campuran dengan kadar aspal dan kadar serat dan kadar epoxy

6. Hitung volume kebutuhan tiap masing-masing fraksi campuran 7. Oven campuran yang sudah digabungkan selama 24 jam 8. Panaskan aspal dengan kadar yang dibutuhkan di suhu 1300C 9. Campurkan serat kedalam aspal di suhu 1300C

11.Aduk dengan mesin pengaduk (mixer )

12.Tuangkan adukan ke dalam bak yang berukuran ( 30 cm x 30 cm x 5 cm) 13.Padatkan campuran dengan alat pemadat di suhu 1450C

14.Diamkan selama 3 jam