5.1 Pallet Pattern Pemasok Area Cikarang

Kondisi muatan truk milkrun saat ini sangat tidak optimal. Seperti pembahasan dalam bab 4.3, kondisi muatan truk milkrun Cikarang cycle 1 hanya 70% dari kapasitas truk, kemudian untuk truk milkrun Cikarang cycle 2 muatannya hanya 50% dari kapasitas truk tersebut. Keinginan untuk melakukan pemotongan cycle dengan menggabungkan muatan truk milkrun Cikarang cycle 1 dan 2 didasarkan atas kondisi tersebut.

Total kapasitas maksimum truk milkrun saat ini adalah 10 palet. Namun apabila melihat total muatan truk milkrun Cikarang saat ini apabila menggabungkan muatan cycle 1 dan 2, maka totalnya adalah 12 palet. Total 12 palet tidak dapat dimuat di dalam kapasitas truk saat ini, sehingga perlu dilakukan analisa pallet pattern. Analisa ini dengan menggambarkan kondisi barang per palet, dan menunjukkan apakah barang tersebut dapat ditumpuk dengan palet lain atau tidak. Pallet pattern dari barang – barang pemasok milkrun Cikarang dapat dilihat dalam tabel 5.1, 5.2 dan 5.3.

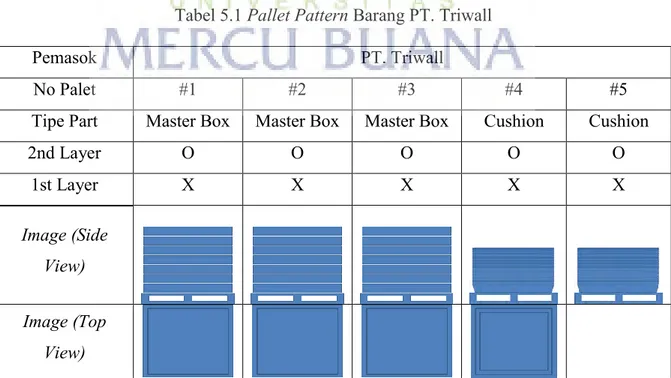

Tabel 5.1 Pallet Pattern Barang PT. Triwall

Pemasok PT. Triwall

No Palet #1 #2 #3 #4 #5

Tipe Part Master Box Master Box Master Box Cushion Cushion

2nd Layer O O O O O 1st Layer X X X X X Image (Side View) Image (Top View)

Dalam tabel 5.1, dapat dilihat pallet pattern untuk barang – barang dari PT. Triwall. Seluruh barang dari PT. Triwall berupa box karton, sehingga tidak memungkinkan untuk ditumpuk didalam truk. Terlihat dalam kolom 1st layer dan 2nd layer, untuk barang – barang pemasok area Cikarang dapat ditempatkan di tumpukan kedua (2nd layer), namun tidak dapat diletakkan di layer pertama, yang artinya barang – barang tersebut tidak dapat ditumpuk barang lain.

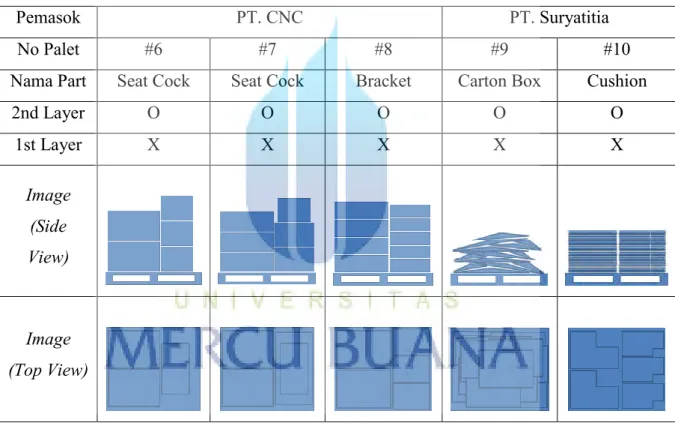

Tabel 5.2 Pallet Pattern Barang PT. CNC & PT. Suryatitia

Pemasok PT. CNC PT. Suryatitia

No Palet #6 #7 #8 #9 #10

Nama Part Seat Cock Seat Cock Bracket Carton Box Cushion

2nd Layer O O O O O 1st Layer X X X X X Image (Side View) Image (Top View)

Seperti halnya pemasok PT. Triwall, untuk pemasok PT. CNC dan PT. Suryatitia pun tidak dapat ditumpuk dengan barang lain. Melihat dari nomor palet sampai ke PT. Suryatitia, muatan truk jumlahnya sudah 10 palet, yang mana merupakan kapasitas maksimum dari truk engkel yang dipakai PT. Denso saat ini.

Tabel 5.3 Pallet Pattern Barang PT. Nesinak, Yamani, Yamakou & Sugiyama Pemasok PT. Nesinak & PT. Yamani PT. Yamakou & PT Sugiyama

No Palet #11 #12

Nama Part Seal Rubber (Pack Carton) Terminal & Housing (Box Plastik)

2nd Layer O O

1st Layer X X

Image (Side View)

Image (Top View)

Dalam tabel 5.3, dijelaskan pallet pattern untuk 4 pemasok. Dikarenakan barangnya berukuran kecil, sehingga dalam 1 palet dapat digabungkan barang dari 2 pemasok.Setelah meninjau pallet pattern dari masing – masing pemasok, didapati kesimpulan bahwa keseluruhan total muatan yang berjumlah 12 palet tidak dapat ditumpuk, karena susunan box tidak rata yang disebabkan berbedanya ukuran – ukuran box tiap pemasok serta karena packaging karton dari barang – barang tersebut.

Kapasitas maksimum dari 1 truk engkel yang digunakan saat ini adalah 10 palet, namun total muatan dari penggabungan cycle 1 dan 2 milkrun Cikarang adalah 12 palet, dengan begini terdapat kelebihan muatan sebanyak 2 palet. Melihat kondisi ini, penulis mengfokuskan untuk melakukan perubahan standar penyusunan barang di atas palet, yang mana tujuan akhirnya adalah agar dapat dilakukan penumpukan. Sehingga kelebihan 2 palet tadi dapat diserap dan akhirnya muat kedalam truk milkrun saat ini.

Dalam tabel 4.1, terlihat muatan – muatan barang milkrun Cikarang dan total palet tiap pemasok. Berdasarkan data tersebut, penulis fokus melakukan perbaikan standar penumpukan diatas palet untuk pemasok yang muatan totalnya adalah 2 palet. Hal ini dikarenakan kelebihan muatan dari truk milkrun Cikarang

apabila digabungkan adalah sejumlah 2 palet. Oleh karena itu, penulis fokus pada pemasok PT. Suryatitia.

5.1.1 Analisa Perubahan Standar Penumpukan PT. Suryatitia

Keseluruhan barang dari pemasok PT. Suryatitia adalah box karton satuan. Kondisi penumpukan barang PT. Suryatitia di tiap paletnya tidak rata. Kondisi penumpukan barang PT. Suryatitia dapat dilihat dalam gambar 5.1.

Gambar 5.1 Kondisi Barang PT. Suryatitia Dalam Palet

Dalam gambar 5.1, terlihat kondisi aktual penumpukan barang PT. Suryatitia di atas palet. Tujuan dari analisa terhadap barang PT. Suryatitia ini agar status part ini dalam pallet pattern dapat berubah, yang sebelumnya cross (X) untuk 1st layer dapat berubah menjadi circle (O). Hal ini berarti barang PT. Suryatitia dapat ditumpuk dengan barang lainnya.

Untuk dapat menjadikan susunan barang PT. Suryatitia dalam palet menjadi rata, perlu suatu packaging besar yang dapat menampung barang – barang tersebut tiap paletnya. Berdasarkan hasil studi dan kemudahan mendapatkan materialnya, maka digunakanlah outer box (karton) sebagai standar packaging barang – barang PT. Suryatitia. Kondisi outer box yang digunakan sebagai tempat menyusun barang – barang PT. Suryatitia di atas palet dapat dilihat dalam gambar 5.2.

Gambar 5.2 Outer Box Barang PT. Suryatitia

Penggunaan outer box ini menjadikan kondisi penyusunan barang – barang (karton box satuan) milik PT. Suryatitia menjadi rata, sehingga penyusunan dalam truk dapat ditumpuk. Setelah didiskusikan dengan pihak pemasok, dilakukanlah trial transportasi terhadap pemakaian outer box tersebut. Susunan barang PT. Suryatitia dengan menggunakan outer box dapat dilihat dalam gambar 5.3

Gambar 5.3 Susunan Barang PT. Suryatitia Dalam Outer Box

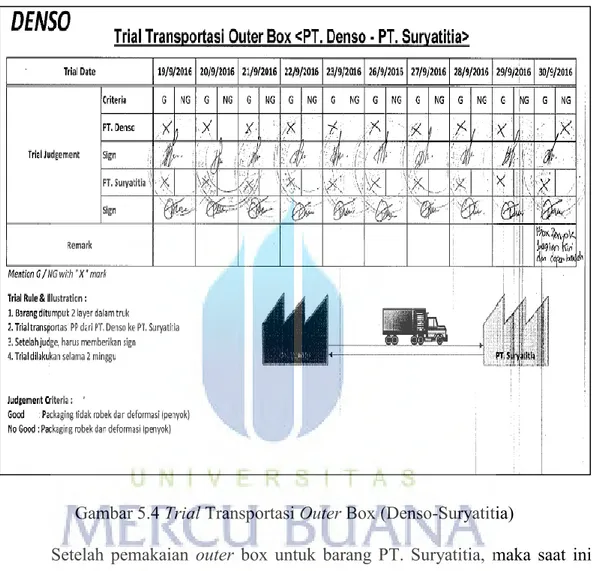

Pelaksanaan trial tranportasi dilakukan dengan menumpuk 2 layer barang didalam truk. Penumpukan bertujuan agar serupa dengan kondisi aktual nantinya. Setelah dilakukan trial transportasi selama 2 minggu (10 hari), didapati bahwa kondisi box sudah penyok di bagian sudut – sudut outer box. Trial dilakukan

untuk mengetahui lead time dari outer box tersebut. Berdasarkan hasil trial tersebut disepakati untuk lead time dari outer box adalah 2 minggu. Pengadaan outer box tersebut disediakan oleh PT. Denso, dan diberikan kepada PT. Suryatitia. Data hasil trial transportasi dapat dilihat dalam gambar 5.4.

Gambar 5.4 Trial Transportasi Outer Box (Denso-Suryatitia)

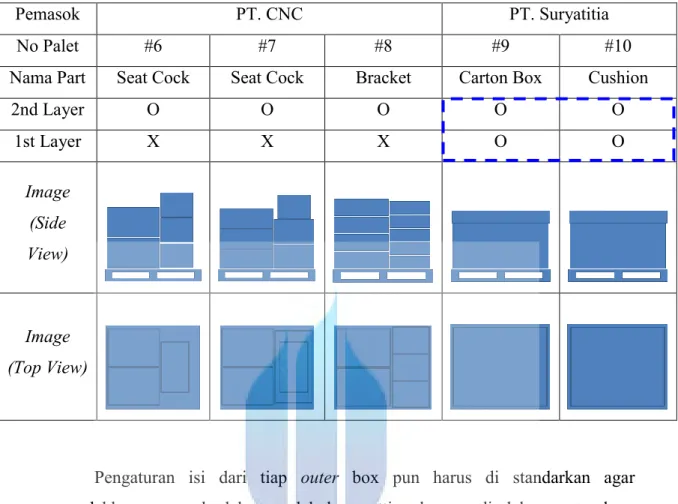

Setelah pemakaian outer box untuk barang PT. Suryatitia, maka saat ini barang tersebut dapat ditumpuk untuk penempatannya di dalam truk. Kondisi tersebut merubah status barang PT. Suryatitia di dalam pallet pattern. Barang PT. Suryatitia saat ini dapat ditempatkan baik pada 1st layer dan 2nd layer. Melalui perubahan ini, muatan dalam truk dapat dioptimalkan dari sebelumnya kapasitas maksimum 10 palet, saat ini truk milkrun Cikarang, kapasitas maksimumnya adalah 12 palet. Perubahan pallet pattern barang PT. Suryatitia dapat dilihat dalam tabel 5.4

Tabel 5.4 Perubahan Pallet Pattern Barang PT. Suryatitia

Pemasok PT. CNC PT. Suryatitia

No Palet #6 #7 #8 #9 #10

Nama Part Seat Cock Seat Cock Bracket Carton Box Cushion

2nd Layer O O O O O 1st Layer X X X O O Image (Side View) Image (Top View)

Pengaturan isi dari tiap outer box pun harus di standarkan agar memudahkan pemasok dalam melakukan setting barang di dalam outer box. Muatan tiap outer box tersebut dapat dilihat dalam tabel 5.5.

Tabel 5.5 Muatan Outer Box 1 dan 2 Barang PT. Suryatitia

No Outer Box 1 Outer Box 2 Nama Barang Qty (Pcs) Nama Barang Qty (Pcs)

1 Cushion 30 C/B O2 IMV 40

2 Cushion 291L 60 C/B D16D 20

3 Layer 291L 30 C/B D01N 10

4 - - C/B 669L 10

5.1.2 Kalkulasi Pengadaan Stok Outer Box

Pemakaian outer box untuk meningkatkan kapasitas truk milkrun Cikarang sudah berhasil dilakukan, sehingga muatan cycle 1 dan cycle 2 sudah dapat

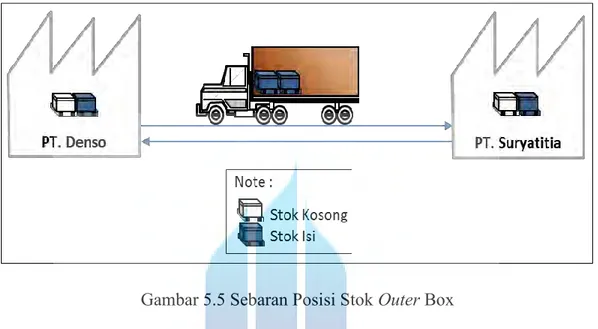

digabungkan. Namun hal ini berdampak terhadap timbulnya biaya pengadaan outer box. Rata – rata pengiriman barang dari PT. Suryatitia adalah 2 palet / cycle. Setelah di kalkukasi, standar pengadaan stok awal dari outer box tersebut adalah sebanyak 6 pcs untuk kebutuhan stok 1 hari di PT. Denso. Posisi stok tersebut dapat dilihat dalam gambar 5.5.

Gambar 5.5 Sebaran Posisi Stok Outer Box

Berdasarkan gambar 5.5, diketahui stok awal perlu disediakan 6 pcs outer box yang kemudian di maintain untuk pemakaian 2 minggu pengiriman. Harga satuan untuk outer box adalah Rp. 210.000,-. Sehingga total untuk penyediaan outer box di awal perlu biaya sebesar : Rp. 210.000 x 6 : Rp. 1.260.000,-. Selanjutnya terkait aktivitas maintain stok outer box, tiap box mendapat giliran di delivery setiap 2 hari sekali. Hal ini dikarenakan outer box tersebut harus mengendap di PT. Denso selama 1 hari (Standar DoH PT. Denso). Oleh karena itu, tiap outer box akan mengalami 10 trip delivery setelah 1 bulan (20 hari kerja). Maka pengeluaran yang harus dikeluarkan untuk penyediaan rutin outer box setiap bulannya adalah Rp. 1.260.000,-.

5.1.3 Pengurangan Cycle Issue Milkrun Cikarang

Daya beli masyarakat atas kendaraan bermotor cenderung sama setiap tahunnya, hal ini berbanding terbalik dengan UMR karyawan yang meningkat setiap tahunnya. Hal ini juga dialami PT. Denso, sehingga dituntut untuk dilakukan penghematan agar dapat terus bertahan di dunia industri otomotif.

Tidak optimalnya muatan truk milkrun Cikarang menjadi potensi dan peluang untuk dilakukannya penghematan dari segi biaya transportasi dengan pengurangan cycle issue. Sebelumnya cycle issue milkrun Cikarang adalah 2 cycle / hari, saat ini targetnya adalah pengurangan cycle issue menjadi 1 cycle / hari.

Meninjau dari kondisi saat ini, dimana muatan truk milkrun cycle 1 adalah 70% dari total kapasitas truk. Kemudian untuk cycle 2 kondisinya hanya 50% dari total kapasitas truk. Untuk melakukan penggabungan part – part tersebut dalam 1 cycle truk milkrun, perlu dilakukan review terhadap muatannya dan dibuatkan standar pallet pattern. Part – part dari pemasok area Cikarang ini, seluruhnya adalah box karton (packaging), sehingga penempatannya dalam truk tidak bisa ditumpuk. Meninjau hal ini, seperti yang sudah dijelaskan sebelumnya bahwa dengan pemakaian outer box pada barang dari pemasok PT. Suryatitia untuk meningkatkan kapasitas truk yang sebelumnya 10 palet menjadi 12 palet, sehingga saat ini muatan truk milkrun Cikarang cycle 1 dan 2 dapat digabungkan

5.2 Kalkulasi Penghematan Biaya Transportasi

Berdasarkan analisa pada sub bab 5.1, diketahui bahwa cycle issue truk milkrun Cikarang dapat dikurangi dari 2 cycle menjadi 1 cycle per hari, walaupun memang ada dampak penambahan biaya pengadaan outer box dan maintain setiap bulannya. Namun secara total tetap ada penghematan biaya yang berasal dari pengurangan cycle issue. Penghematan biaya yang ada dapat dihitung dengan : Total Penghematan (C) = Biaya Penghematan Transportasi (A) – Biaya Pengadaan & Maintain Outer Box (B)

A. Biaya Penghematan Transportasi

Pengurangan cycle issue berdampak terhadap biaya transportasi. Biaya penghematan transportasi dapat dihitung dengan Biaya Transportasi Baru – Biaya Transportasi Sebelum. Perbandingan biaya sebelum dan sesudah selama 1 tahun dapat dilihat dalam kalkulasi berikut ini :

Diketahui : - Biaya / Trip : Rp. 938.000 - Cycle/hari (Sebelum) : 2

- Cycle/hari (Baru) : 1

- Hari pengambilan/bulan : 20

Biaya Transportasi Sebelum

- Biaya / hari : Rp. 938.000 x 2 = Rp. 1.876.000 - Biaya / bulan : Rp. 1.876.000 x 20 = Rp. 37.520.000 - Biaya / tahun : Rp. 37.520.000 x 12 = Rp. 450.240.000

Biaya Transportasi Baru

Dalam kalkulasi biaya transportasi baru, harus ditambahkan cycle pengambilan barang pada hari sabtu dan minggu. Totalnya dalam 1 bulan ada penambahan 8 cycle pengambilan barang. Sehingga total hari pengambilan barang menjadi 28 hari/bulan.

- Biaya / hari : Rp. 938.000 x 1 = Rp. 938.000 - Biaya / bulan : Rp 938.000 x 20 = Rp. 18.760.000 - Biaya / tahun : Rp. 18.760.000 x 12 = Rp. 225.120.000

Biaya Penghematan Transportasi

Total biaya penghematan transportasi diperoleh dari selisih biaya transportasi sebelum dengan biaya transportasi sesudah, sehingga total biaya penghematan transportasi milkrun Cikarang adalah Rp. 450.240.000 – Rp. 225.120.000 = Rp. 225.120.000,-/tahun.

B. Biaya Pengadaan & Maintain Outer Box

Dalam sub bab 5.1, total pengadaan awal outer box adalah sebanyak 6 pcs. Sehingga total biayanya adalah Rp. 1.260.000,-/bulan. Kemudian terkait maintain stok box tersebut setelah pemakaian (renewal), pengadaan kembali outer box dilakukan setelah pemakaian 10x trip delivery. Apabila dikalkulasi selama 1 tahun, total qty outer box yang harus dibeli dan biaya yang harus dikeluarkan dapat diketahui melalui kalkulasi dibawah ini :

- Total qty outer box/bulan : 6pcs - Harga outer box/pcs : Rp. 210.000,-

- Total qty outer box/tahun : 6pcs x 12 bulan = 72pcs

- Total biaya pengeluaran/tahun : 72pcs x Rp. 210.000 = Rp. 15.120.000,-

Total tambahan pengeluaran yang dikeluarkan selama 1 tahun untuk pengadaan dan maintain outer box adalah Rp. 15.120.000,-

C. Total Penghematan

Total penghematan biaya transportasi dari aktivitas ini dapat dihitung dengan Biaya Penghematan Transportasi (A) – Biaya Pengadaan & Maintain Outer Box (B).

Total penghematan : Rp. 225.120.000 – Rp. 15.120.000 = Rp. 210.00.000,-.

5.2. Analisa Saving Matriks

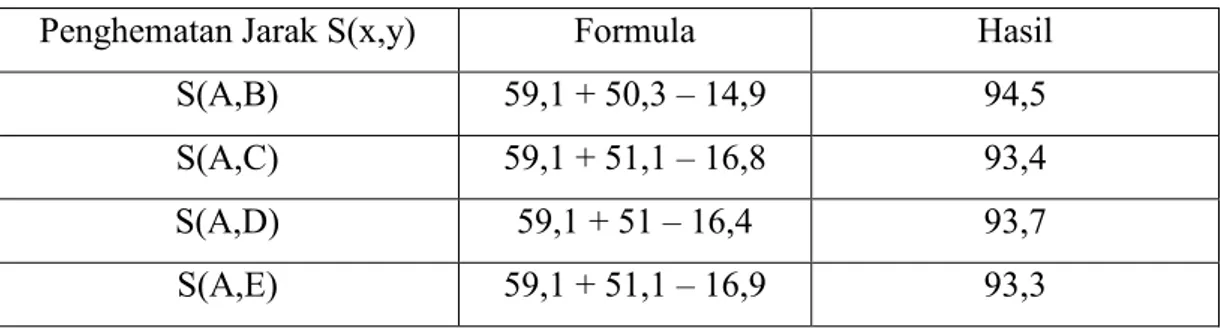

Pengurangan 1 cycle pick up yang berdampak terhadap penghematan dari segi cost sudah selesai dijelaskan dalam sub bab sebelumnya. Setelah pengurangan cycle, langkah selanjutnya adalah menentukan rute yang paling efektif, yaitu dengan jarak tempuh terpendek. Rute milkrun setelah hanya menjadi 1 cycle perlu ditentukan kembali karena ada pemasok, seperti PT. Sugiyama yang sebelumnya tidak ada di cycle pertama. Penulis menggunakan metode saving matriks untuk menentukan rute milkrun yang paling optimal. Dalam analisa saving matriks perlu dibuatkan tabel matriks penghematan yang mengacu data – data di dalam tabel 4.4. Rumus saving matriks yaitu : S(x,y) = Dist(DC,x) + Dist(DC,y) – Dist(x,y). Apabila telah dimasukkan kode pemasok, maka rumusnya menjadi S(x,y) = Jarak(DN,x) + Jarak(DN,y) – Jarak(x,y). Perhitungan matriks jarak dapat dilihat dalam tabel 5.6.

Tabel 5.6 Perhitungan Matriks Penghematan Antar Pemasok Area Cikarang Penghematan Jarak S(x,y) Formula Hasil

S(A,B) 59,1 + 50,3 – 14,9 94,5

S(A,C) 59,1 + 51,1 – 16,8 93,4

S(A,D) 59,1 + 51 – 16,4 93,7

S(A,F) 59,1 + 54,4 – 13,6 99,9 S(A,G) 59,1 + 60,3 – 4,9 114,5 S(B,C) 50,3 + 51,1 – 3,6 97,8 S(B,D) 50,3 + 51 – 3,6 97,7 S(B,E) 50,3 + 51,1 – 3,7 97,7 S(B,F) 50,3 + 54,4 – 3,2 101,5 S(B,G) 50,3 + 60,3 – 17,2 93,4 S(C,D) 51,1 + 51 – 1 101,1 S(C,E) 51,1 + 51,1 – 1,1 101,1 S(C,F) 51,1 + 54,4 – 2,6 102,9 S(C,G) 51,1 + 60,3 - 18 93,4 S(D,E) 51 + 51,1 - 0,4 101,7 S(D,F) 51 + 12,4 – 12,4 51 S(D,G) 51 + 60,3 – 17,8 93,5 S(E,F) 51,1 + 54,4 – 12,5 93 S(E,G) 51,1 + 60,3 – 17,9 93,5 S(F,G) 54,4 + 60,3 – 14,8 99,9

Berdasarkan hasil kalkulasi penghematan jarak, perlu digambarkan matriks penghematan agar mudah dipahami. Matriks jarak penghematan tiap pemasok digambarkan dalam tabel 5.7.

Tabel 5.7 Matriks Penghematan Jarak

Pemasok A B C D E F G A 0 94,5 93,4 93,7 93,3 99,9 114,5 B 0 97,8 97,7 97,7 101,5 93,4 C 0 101,1 101,1 102,9 93,4 D 0 101,7 51 93,5 E 0 93 93,5 F 0 99,9 G 0

Berdasarkan Tabel 5.7, setelah diperoleh matriks penghematan, langkah selanjutnya adalah penentuan rute distribusi berdasarkan nilai matriks penghematan tertinggi. Namun mengingat data sebelumnya yang menjelaskan bahwa muatan tiap pemasuk cukup dalam kapasitas 1 truk, maka penentuan rute distribusinya adalah keseluruhan pemasok yang ada. Rute distribusinya adalah : A, G, C, F, D, E, B.

Langkah berikutnya adalah menentukan urutan pengambilan barang ke tiap pemasok. Pengurutan pemasok menggunakan prosedur farthest insert, nearest insert, dan nearest neighbour. Pengurutan menggunakan prosedur – prosedur tersebut adalah untuk menentukan rute pengambilan barang yang menghasilkan jarak paling minimum. Prosedur yang menghasilkan jarak pengambilan barang paling minimum akan dipilih, dan rute pengambilan barang tersebut yang akan diimplementasikan. Jarak tempuh dari truk milkrun menjadi poin penentuan rute, karena dampak dari jarak tempuh yang paling minimum adalah yang menghasilkan biaya paling rendah pula. Hal ini paling terlihat dari segi biaya solar yang akan dikonsumsi truk milkrun tersebut.

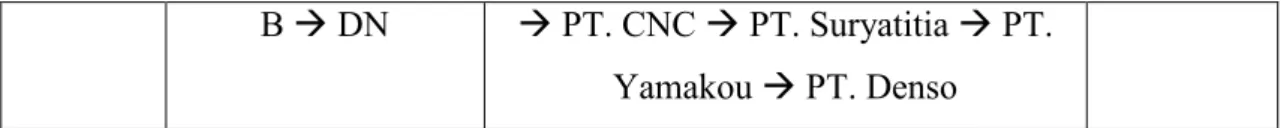

A. Farthest Insert

Dalam prosedur farthest insert, langkah pertama adalah memilih pemasok yang paling jauh jaraknya dari PT. Denso. Kemudian memilih lagi pemasok yang jaraknya lebih dekat, begitu seterusnya hingga seluruh pemasok area Cikarang masuk dalam rute milkrun tersebut. Berdasarkan matriks jarak dalam tabel 4.4, maka urutan pengambilan barang di pemasok area Cikarang oleh truk milkrun adalah : DN G A F C D E B DN. Detilnya dapat dilihat dalam tabel 5.8.

Tabel 5.8 Urutan Kode & Total Jarak Truk Milkrun Area Cikarang Dengan Prosedur Farthest Insert

Prosedur Urutan Kode Urutan Pemasok Jarak

Tempuh Farthest Insert DN G A F C D E PT. Denso PT. Sugiyama PT.

B DN PT. CNC PT. Suryatitia PT. Yamakou PT. Denso

B. Nearest Insert

Dalam prosedur nearest insert, penentuan urutan pengambilan barang oleh truk milkrun dimulai dengan memilih pemasok dengan jarak yang paling dekat dengan PT. Denso, kemudian dilanjutkan dengan pemasok – pemasok yang jaraknya lebih jauh. Urutan pengambilan barang di pemasok area Cikarang oleh truk milkrun adalah : DN B F C D E A G DN. Detilnya dapat dilihat dalam tabel 5.9.

Tabel 5.9 Urutan Kode & Total Jarak Truk Milkrun Area Cikarang Dengan Prosedur Nearest Insert

Prosedur Urutan Kode Urutan Pemasok Jarak

Tempuh Nearest Insert DN B F C D E A G DN PT. Denso PT. Yamakou PT. Yamani PT. Nesinak PT. CNC PT. Suryatitia PT. Triwall PT. Sugiyama PT. Denso 139,6 km C. Nearest Neighbour

Prosedur nearest neighbour dimulai dengan menentukan pemasok dengan jarak terdekat dari PT. Denso. Setelah itu, dilanjutkan dengan mencari pemasok lain dengan jarak paling dekat dari pemasok sebelumnya. Begitu seterusnya hingga tiap pemasok di area Cikarang masuk dalam urutan rute truk milkrun Cikarang. Urutan pengambilan barang di pemasok area Cikarang oleh truk milkrun adalah : DN B F C D E A G DN. Detilnya dapat dilihat dalam tabel 5.10.

Tabel 5.10 Urutan Kode & Total Jarak Truk Milkrun Area Cikarang Dengan Prosedur Nearest Neighbour

Prosedur Urutan Kode Urutan Pemasok Jarak

Tempuh Nearest Neighbour DN B F C D E A G DN PT. Denso PT. Yamakou PT. Yamani PT. Nesinak PT. CNC PT. Suryatitia PT. Triwall PT. Sugiyama PT. Denso 139,6 km

Berdasarkan metode saving matriks, dapat dilihat prosedur manakah yang menghasilkan jarak terpendek. Perbandingan jarak tempuh dari 3 prosedur diatas dapat dilihat dalam tabel 5.11.

Tabel 5.11 Perbandingan Jarak Tempuh 3 Prosedur Saving Matriks

Prosedur Urutan Kode Jarak Tempuh

Farthest Insert DN G A F C D E B DN 136,8 km Nearest Insert DN B F C D E A G DN 139,6 km Nearest Neighbour DN B F C D E A G DN 139,6 km

Berdasarkan tabel 5.11, diketahui jarak tempuh truk milkrun terpendek adalah dengan prosedur farthest insert dengan rute pengambilannya adalah PT. Denso PT. Sugiyama PT. Triwall PT. Yamani PT. Nesinak PT. CNC PT. Suryatitia PT. Yamakou PT. Denso. Total jarak tempuh truk milkrun setiap cyclenya adalah 136,8 Km.

Setelah penentuan rute pengambilan dari truk milkrun Cikarang, perlu dilakukan perbandingan juga terhadap total jarak tempuh dengan kondisi sebelumnya. Perbandingan total jarak tempuh dapat dilihat dalam tabel 5.12.

Tabel 5.12 Perbandingan Jarak Tempuh Rute Awal dan Rute Baru (Saving Matriks) Truk Milkrun Cikarang

Parameter

Rute Awal (Asumsi memasukkan PT. Sugiyama

ke dalam rute cycle 1)

Rute Baru Selisih % Penghematan

Jarak Tempuh 160,7 Km 136,8 Km 23,9 Km 15%

Dari tabel 5.12, total % penghematan yang diperoleh dengan penentuan rute baru berdasarkan metode saving matriks adalah 15% atau setara dengan pengurangan jarak tempuh sejauh 23,9 Km. Penurunan jarak tempuh truk milkrun ini, harapannya dapat menjadi pertimbangan untuk penyesuaian tarif angkutan/cycle saat ini. Perhitungan usulan pengurangan biaya / tripnya dapat dikalkulasi sebagai berikut :

- Ratio BBM = 1 : 4

- Harga solar/liter = Rp. 5.150

- Penghematan jarak tempuh = 23,9 Km

- Total penghematan solar/trip = 23,9km / 4 = 5,975 liter

- Total usulan pengurangan biaya / trip = 5,975 x Rp. 5.150 = Rp. 30.700 Melalui data perhitungan diatas, maka usulan yang diajukan penulis adalah pemotongan biaya yang sebelumnya Rp. 938.000/trip menjadi :

Usulan harga baru/trip milkrun Cikarang = Rp. 938.000 – Rp. 30.700 = Rp. 907.300,-