SKRIPSI

MEMPELAJARI PENGARUH PENGGUNAAN BERULANG DAN APLIKASI ADSORBEN TERHADAP KUALITAS MINYAK DAN

TINGKAT PENYERAPAN MINYAK PADA KACANG SALUT

Oleh :

REZA FEBRIANSYAH F24103032

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

MEMPELAJARI PENGARUH PENGGUNAAN BERULANG DAN APLIKASI ADSORBEN TERHADAP KUALITAS MINYAK DAN

TINGKAT PENYERAPAN MINYAK PADA KACANG SALUT Reza Febriansyah1) dan Yadi Haryadi2)

ABSTRAK

Proses penggorengan yang menggunakan energi panas menimbulkan berbagai perubahan yang terjadi pada minyak dan menghasilkan komponen flavor. Perubahan sifat fisiko kimia akibat pemanasan ini mengakibatkan terjadinya kerusakan pada minyak dan menurunkan mutu produk gorengnya. Selain itu, kualitas minyak goreng yang digunakan berhubungan pula dengan keamanan produk yang dihasilkan. Untuk itu, perlu dicari uji kualitas minyak yang dapat menggambarkan kualitas minyak secara tepat. Namun disisi lain, penggunaan minyak goreng pada industri membutuhkan biaya yang cukup besar. Oleh karena itu, dibutuhkan usaha untuk memperpanjang masa pakai minyak. Salah satu upaya yang telah lama dilakukan adalah penggunaan adsorben.

Berdasarkan analisis regresi, hubungan kuadratik terlihat pada perubahan bilangan peroksida. Hubungan linier dengan kecenderungan naik terlihat pada hasil analisis terhadap parameter-perameter kadar ALB, nilai TPM, bilangan anisidin, viskositas, bobot jenis, dan nilai absorbansi minyak pada panjang gelombang 490 nm. Hubungan linier dengan kecenderungan turun terlihat pada parameter indeks bias.

Berdasarkan analisis korelasi, perubahan viskositas dan bobot jenis berkorelasi sangat nyata dengan kadar ALB, nilai TPM, dan bilangan anisidin. Berdasarkan analisis korelasi, penyerapan minyak oleh produk berkorelasi sangat nyata dengan kenaikan viskositas dan bobot jenis. Selain itu, kenaikan kadar ALB, nilai TPM, dan bilangan anisidin mempengaruhi penyerapan minyak oleh produk.

Berdasarkan uji t, aplikasi adsorben berpengaruh nyata tehadap pengurangan bilangan peroksida, kadar ALB, dan TPM. Nilai peroksida berkurang sebanyak 68.0 %, ALB sebanyak 32.4 %, dan TPM sebanyak 44.7%. Kata kunci : penggorengan, minyak goreng, oil uptake, degradasi minyak, dan adsorben.

Jurnal skripsi 2007

MEMPELAJARI PENGARUH PENGGUNAAN BERULANG DAN APLIKASI ADSORBEN TERHADAP KUALITAS MINYAK DAN

TINGKAT PENYERAPAN MINYAK PADA KACANG SALUT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

REZA FEBRIANSYAH F24103032

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

MEMPELAJARI PENGARUH PENGGUNAAN BERULANG DAN APLIKASI ADSORBEN TERHADAP KUALITAS MINYAK DAN

TINGKAT PENYERAPAN MINYAK PADA KACANG SALUT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

REZA FEBRIANSYAH F24103032

Dilahirkan pada 10 Februari 1985 Di Sukabumi, Jawa Barat Tanggal Lulus: September 2007

Menyetujui,

Bogor, September 2007

Dr. Ir. Yadi Haryadi, MSc. Pembimbing I

Shirley Virgoria Permana Pembimbing II Mengetahui,

Dr. Ir. Dahrul Syah, MSc. Ketua Departemen ITP

Reza Febriansyah. F24103032. Mempelajari Pengaruh Penggunaan Berulang dan Aplikasi Adsorben terhadap Kualitas Minyak dan Tingkat Penyerapan Minyak pada Kacang Salut. Di bawah Bimbingan Dr. Ir. Yadi Haryadi, MSc. dan Shirley Virgoria Permana. 2007.

RINGKASAN

Minyak merupakan bahan dasar yang penting dalam proses penggorengan bagi industri penggorengan dengan fungsi utama sebagai medium penghantar panas. Menggoreng adalah suatu teknik pemasakan melalui kontak minyak atau lemak panas yang melibatkan pindah panas dan pindah massa secara simultan. Proses penggorengan yang menggunakan energi panas tersebut menimbulkan berbagai perubahan yang terjadi pada minyak dan menghasilkan komponen flavor. Perubahan sifat fisikokimia akibat pemanasan ini mengakibatkan terjadinya kerusakan minyak dan menurunkan mutu produk gorengnya.

Adanya penurunan kualitas minyak goreng ini menyebabkan umur simpan produk berbeda antara satu proses penggorengan dengan proses penggorengan sebelumnya. Oleh karena itu, kualitas minyak goreng perlu dianalisa sebelum digunakan kembali untuk menghasilkan produk dengan shelf life yang diinginkan. Selain itu, kualitas minyak goreng yang digunakan berhubungan pula dengan keamanan produk yang dihasilkan. Untuk itu, perlu dicari uji kualitas minyak yang dapat menggambarkan kualitas minyak secara tepat. Selain itu, tingginya biaya untuk penggunaan minyak goreng di industri-industri mengakibatkan perlunya metode untuk memperpanjang umur pakai minyak goreng. Salah satu cara yang sering digunakan adalah penggunaan zat adsorben dalam pemurnian minyak goreng bekas pakai. Dengan adanya tahap pemurnian minyak goreng bekas pakai ini diharapkan umur pakai minyak dapat diperpanjang sehingga dapat menurunkan biaya produksi.

Penelitian ini dilaksanakan dalam dua tahap, yaitu Kajian Pengaruh Penurunan Kualitas Minyak dan Aplikasi Adsorben dalam Pemurnian Minyak Goreng Bekas Pakai. Tahap Kajian Pengaruh Penurunan Kualitas Minyak terdiri atas pembuatan kacang salut dan proses penggorengan kacang salut. Tahap Aplikasi Adsorben dalam Pemurnian Minyak Goreng Bekas Pakai terdiri atas proses filtrasi minyak goreng bekas pakai yang digunakan pada tahap kajian pengaruh penurunan kualitas minyak dengan adsorben, pembuatan kacang salut, dan proses penggorengan dengan menggunakan minyak bekas pakai yang lebih dimurnikan kembali dengan penggunaan adsorben. Minyak hasil pemurnian kembali menggunakan adsorben selanjutnya disebut minyak recovery, sementara yang digunakan pada tahap Kajian Pengaruh Penurunan Kualitas Minyak disebut minyak non-recovery.

Berdasarkan analisis regresi, hubungan kuadratik terlihat pada perubahan bilangan peroksida. Hubungan linier dengan kecenderungan naik terlihat pada hasil analisis terhadap parameter-perameter kadar ALB, nilai TPM, bilangan anisidin, viskositas, bobot jenis, dan nilai absorbansi minyak pada panjang gelombang 490 nm. Hubungan linier dengan kecenderungan turun terlihat pada parameter indeks bias.

Berdasarkan analisis korelasi, perubahan viskositas dan bobot jenis berkorelasi sangat nyata dengan kadar ALB, nilai TPM, dan bilangan anisidin.

Berdasarkan analisis korelasi, penyerapan minyak oleh produk berkorelasi sangat nyata dengan kenaikan viskositas dan bobot jenis. Selain itu, kenaikan kadar ALB, nilai TPM, dan bilangan anisidin mempengaruhi penyerapan minyak oleh produk.

Berdasarkan hasil penelitian, indikator kimia yang dapat digunakan dalam penentuan kualitas minyak adalah kadar TPM dan bilangan anisidin. Kadar ALB kurang cocok untuk dijadikan sebagai indikator kualitas minyak walaupun

memiliki koefisien regresi dan korelasi yang sangat nyata dengan kualitas minyak. Hal ini karena kadar ALB mengalami fluktuasi selama proses penggorengan. Untuk parameter fisik, indikator yang paling mungkin adalah viskositas. Hal ini karena viskositas memiliki korelasi yang sangat kuat dengan perubahan kimia minyak. Selain itu, viskositas sering dijadikan sebagai prinsip dasar kerja instrumen komersial untuk menentukan kualitas minyak.

Berdasarkan uji t, aplikasi adsorben berpengaruh nyata tehadap pengurangan bilangan peroksida, kadar ALB, dan TPM. Nilai peroksida berkurang sebanyak 68.0 %, ALB sebanyak 32.4 %, dan TPM sebanyak 44.7%. Laju kerusakan minyak hasil recovery lebih cepat dibandingkan laju kerusakan minyak non-recovery. Oleh karena itu, penggunaan adsorben tidak dapat memperbaiki beberapa parameter mutu minyak goreng, seperti indeks bias, bobot jenis, dan viskositas.

RIWAYAT HIDUP

Penulis dilahirkan di Sukabumi pada tanggal 10 Ferbuari 1985. Penulis adalah anak ke-1 dari pasangan Moze Alaudin Syah dan Nani Lestari. Penulis menyelesaikan pendidikan dasar pada tahun 1997 di SDN Ir H Juanda Sukabumi kemudian melanjutkan pendidikan menengah pertama di SLTPN 2 Kota Sukabumi hingga tahun 2000. Penulis menamatkan pendidikan menengah atas di SMUN 1 Kota Sukabumi pada tahun 2003. Penulis melanjutkan pendidikan tinggi di Institut Pertanian Bogor Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian melalui Undangan Seleksi Masuk IPB (USMI) pada tahun 2003.

Selama menjalani studi di Institut Pertanian Bogor, penulis mengikuti berbagai kepanitiaan, seperti Lomba Cepat Tepat Ilmu Pangan 2005. Penulis pernah menjadi Asisten Praktikum Kimia Dasar dan Asisten Praktikum Teknologi Pengalengan. Sebagai tugas akhir, penulis melaksanakan magang di PT. GPPJ dengan judul penelitian Mempelajari Pengaruh Penggunaan Minyak Goreng Berulang dan Aplikasi Adsorben terhadap Kinetika Ketengikan dn Tingkat Penyerapan Minyak pada Kacang Salut di bawah bimbingan Dr. Ir. Yadi Haryadi, MSc. dan Shirley Virgoria Permana.

KATA PENGANTAR

Bismillahirrahmanirrahim. Puji syukur Alhamdulillah penulis ucapkan kepada Allah SWT atas segala rahmat, rizki, nikmat, dan kemudahan yang telah dikaruniakan kepada penulis, sehingga penulis dapat menyelesaikan skripsi yang berjudul Mempelajari Pengaruh Penggunaan Minyak Goreng Berulang dan Aplikasi Adsorben terhadap Kinetika Ketengikan dn Tingkat Penyerapan Minyak pada Kacang Salut. Skripsi ini penulis susun di bawah bimbingan Dr. Ir. Yadi Haryadi, MSc. dan Shirley Virgoria Permana. Penulis sadar bahwa skripsi ini jauh dari sempurna sehingga kritik dan saran yang membangun dari berbagai pihak sangat penulis harapkan. Namun, penulis berharap semoga skripsi ini dapat bermanfaat bagi berbagai pihak. Ucapan terima kasih ingin penulis sampaikan kepada semua pihak yang telah membantu dalam penyelesaian skripsi ini, yaitu:

1. Bapak dan Ibu atas doa yang tidak pernah terputus dan kasih sayang yang selama ini diberikan. Tecia, adik kebanggaanku yang terus menjadi penyemangat dalam menggapai cita.

2. Dr. Ir. Yadi Haryadi, MSc. selaku pembimbing akademik dan Bapak kedua selama menempuh pendidikan di Departemen ITP atas waktu, bimbingan, dan saran-saran yang diberikan selama ini.

3. Shirley Virgoria Permana selaku pembimbing lapang yang sangat membantu dalam pelaksanaan kegiatan magang dan penyelesaian skripsi. 4. Dr. Ir. Sukarno, MSc. selaku dosen penguji atas kesediaannya menguji dan

memberikan masukan serta saran kepada penulis.

5. Riztia Delianita Kusnedi, Hauraku...yang telah datang dalam kehidupanku dan memberikan perhatian yang tulus.

6. Pimpinan PT. GPPJ serta jajaran manajemen atas kesempatan magang yang diberikan kepada penulis dan bantuannya selama penulis.

7. Mas Trisno, Ranto, Mas Iyan, Haris, Mbak Titin, Mbak Sundari, Lince, Putri, Anita, dan semua karyawan PT. GPPJ yang tidak dapat disebutkan satu-persatu atas dukungan dan bantuan yang diberikan kepada penulis. 8. Teman-teman satu bimbingan dan satu perjuangan Annissa, Kemal, dan

9. Villagers dan Villager’s friends, Chusni, Ujo, Yoga, eRTe, Ados, Adie, Denang, Arga, Sarwo, Arie, Ari-hut, Amin, Aguy, Tomy, Catur, Beti, Lilin, Mitoel, Gading, dan Dhea yang telah menjadi saudara dan keluarga bagi penulis selama hidup di Bogor dan semoga untuk selamanya.

10. Teman-teman ITP 40, Gilang, Idham, Aan, Nunu, Monce, Rika, Asih, Ade, Eneng dan semuanya yang tidak bisa penulis sebut satu-persatu atas semua warna yang telah menghiasi kehidupan penulis sebagai mahasiswa.

Bogor, September 2007

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. MINYAK GORENG ... 3

B. MINYAK KELAPA SAWIT ... 5

C. INDEKS KUALITAS MINYAK GORENG ... 6

D. PROSES PENGGORENGAN ... 10

E. DEEP FAT FRYING ... 11

F. PERUBAHAN SIFAT FISIKO KIMIA MINYAK SELAMA PROSES PENGGORENGAN ... 13

G. METODE ANALISIS KUALITAS MINYAK ... 15

H. PENGGUNAAN ADSORBEN PADA MINYAK GORENG BEKAS ... 16

III. METODOLOGI PENELITIAN ... 18

A. BAHAN DAN ALAT ... 18

B. METODE PENELITIAN ... 18

1. Kajian Pengaruh Penurunan Kualitas Minyak ... 18

2. Aplikasi Adsorben dalam Pemurnian Minyak Bekas Pakai ... 19

C. PROSEDUR ANALISIS ... 20

1. Analisis Kimia Minyak ... 20

2. Analisis Fisik Minyak ... 22

III. HASIL DAN PEMBAHASAN ... 27

A. KAJIAN PENGARUH PENURUNAN KUALITAS MINYAK ... 27

1. Karakteristik Kimia Minyak ... 27

2. Karakteristik Fisik Minyak ... 34

3. Penyerapan Minyak oleh Produk ... 40

B. APLIKASI ADSORBEN DALAM PEMURNIAN MINYAK BEKAS PAKAI ... 41

IV. KESIMPULAN DAN SARAN ... 46

A. KESIMPULAN ... 46

B. SARAN ... 47

DAFTAR TABEL

Halaman Tabel 1. Syarat mutu minyak ... 4 Tabel 2. Komposisi asam lemak pada minyak kelapa sawit ... 5 Tabel 3. Perbandingan kualitas minyak bekas pakai sebelum dan sesudah

DAFTAR GAMBAR

Halaman

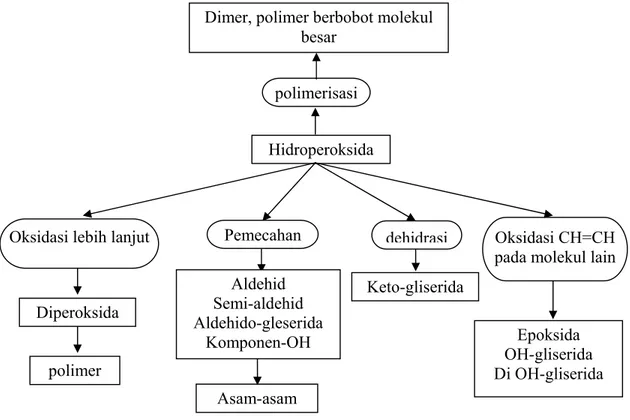

Gambar 1. Proses oksidasi lemak ... 8

Gambar 2. Kesetimbangan massa dan energi pada proses penggorengan secara deep frying ... 10

Gambar 3. Penampang melintang bahan pangan yang digoreng ... 13

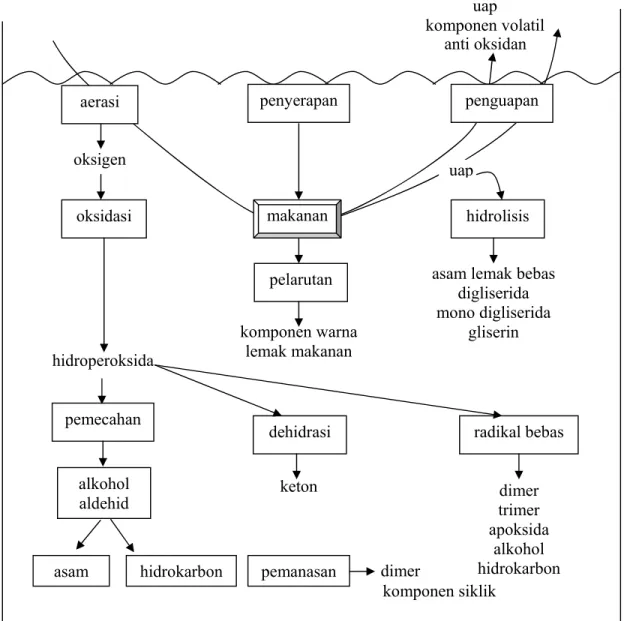

Gambar 4. Reaksi-reaksi yang terjadi selama proses deep frying ... 14

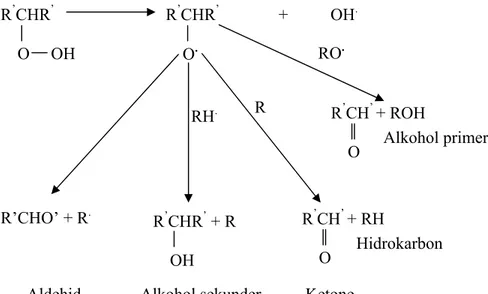

Gambar 5. Reaksi ketengikan pada minyak ... 23

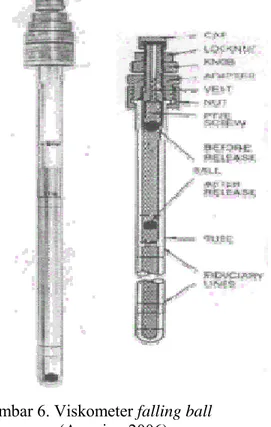

Gambar 6. Viskometer falling ball ... 24

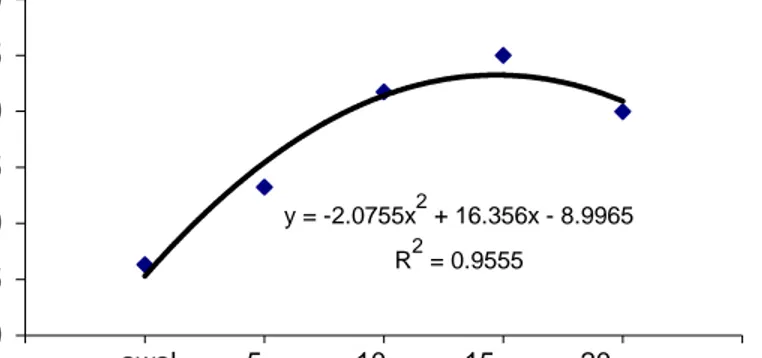

Gambar 7. Grafik perubahan bilangan peroksida selama penggorengan ... 27

Gambar 8. Reaksi pemecaha hidroperoksida pada proses penggorengan ... 28

Gambar 9. Reaksi pemecahan hidroperoksida lemak ... 29

Gambar 10. Grafik perubahan kadar asam lemak bebas selama proses penggorengan ... 30

Gambar 11. Grafik perubahan nilai TPM selama penggorengan ... 31

Gambar 12. Grafik perubahan bilangan anisidin selama penggorengan ... 34

Gambar 13. Perubahan viskositas minyak selama penggorengan ... 35

Gambar 14. Reaksi polimerisasi oleh ikatan karbon-karbon ... 36

Gambar 15. Grafik perubahan bobot jenis minyak selama proses penggorengan ... 36

Gambar 16. Grafik perubahan indeks bias minyak selama proses penggorengan ... 37

Gambar 17. Grafik perubahan absorbansi minyak selama penggorengan ... 39

Gambar 18. Perubahan kadar minyak coatting kacang salut selama penggorengan ... 40

Gambar 19. Grafik perubahan kadar peroksida minyak non-recovery dan recovery pada penggorengan ... 42

Gambar 20. Grafik perubahan kadar ALB minyak non-recovery dan recovery pada penggorengan ... 43

Gambar 21. Grafik perubahan kadar TPM minyak non-recovery dan

recovery pada penggorengan ... 43 Gambar 22. Grafik perubahan kadar bobot jenis minyak non-recovery dan

DAFTAR LAMPIRAN

Halaman

Lampiran 1a. Data kadar peroksida minyak non-recovery ... 52

Lampiran 1b. Data kadar peroksida minyak recovery ... 52

Lampiran 2a. Data kadar ALB minyak non-recovery ... 53

Lampiran 2b. Data kadar ALB minyak recovery ... 53

Lampiran 3a. Data kadar TPM minyak non- recovery ... 54

Lampiran 3b. Data kadar TPM minyak recovery ... 54

Lampiran 4. Data kadar anisidin minyak recovery ... 55

Lampiran 5. Data bobot jenis ... 56

Lampiran 6.Data viskositas minyak ... 57

Lampiran 7. Data indeks bias minyak ... 58

Lampiran 8. Data warna minyak ... 59

Lampiran 9. Data kadar minyak coatting kacang salut ... 60

Lampiran 10a. Hasil uji t bilangan peroksida ... 61

Lampiran 10b. Hasil uji t kadar asam lemak bebas ... 61

Lampiran 10c. Hasil uji t bobot jenis ... 62

Lampiran 10d. Hasil uji t TPM ... 61

Lampiran 10e. Hasil uji t indeks bias ... 63

PENDAHULUAN A. LATAR BELAKANG

Minyak merupakan bahan dasar yang penting dalam proses penggorengan bagi industri penggorengan dengan fungsi utama sebagai medium penghantar panas. Menurut Ketaren (1986), menggoreng adalah suatu teknik pemasakan melalui kontak minyak atau lemak panas yang melibatkan pindah panas dan pindah massa secara simultan.

Secara umum dikenal dua teknik menggoreng, yatu menggoreng gangsa (pan frying/contact frying) dan deep frying. Teknik menggoreng gangsa (pan frying/contact frying) ditandai dengan bahan secara langsung bersentuhan dengan pemanas dan hanya dibatasi oleh selaput tipis minyak, sedangkan deep frying merupakan proses menggoreng yang memungkinkan bahan pangan terendam dalam minyak dan seluruh bagian permukaannya mendapat perlakuan panas yang sama. Selain itu, proses penggorengan dapat pula dibedakan berdasarkan kontinuitasnya menjadi small scale/food service frying yang bersifat bacth dengan kapasitas 5-25 kg minyak dan large scale/industrial frying yang bersifat kontinu dengan kapasitas ≥ 500 kg minyak.

Menurut Blumethal (1996), proses penggorengan yang menggunakan energi panas menimbulkan berbagai perubahan yang terjadi pada minyak dan menghasilkan komponen flavor. Perubahan sifat fisiko kimia akibat pemanasan ini mengakibatkan terjadinya kerusakan pada minyak dan menurunkan mutu produk gorengnya.

Berbagai macam reaksi yang terjadi selama proses penggorengan seperti reaksi oksidasi, hidrolisis, polimerisasi, dan reaksi dengan logam dapat mengakibatkan minyak menjadi rusak. Kerusakan tersebut menyebabkan minyak menjadi berwarna kecoklatan, lebih kental, berbusa, berasap, serta meninggalkan odor yang tidak disukai pada makanan hasil gorengan. Perubahan akibat pemanasan tersebut antara lain disebabkan oleh terbentuknya senyawa yang bersifat toksik dalam bentuk hidrokarbon,

asam-asam lemak hidroksi, epoksida, senyawa siklik, dan senyawa-senyawa polimer (Ketaren, 1986).

Adanya penurunan kualitas pada minyak goreng ini menyebabkan umur simpan produk berbeda antara satu proses penggorengan dengan proses penggorengan sebelumnya. Oleh karena itu, kualitas minyak goreng perlu dianalisis sebelum digunakan kembali untuk menghasilkan produk dengan shelf life yang sudah ditetapkan. Selain itu, kualitas minyak goreng yang digunakan berhubungan pula dengan keamanan produk yang dihasilkan. Untuk itu, perlu dicari uji kualitas minyak yang dapat menggambarkan kualitas minyak secara tepat. Ada berbagai jenis uji yang dapat digunakan dengan berbagai tujuan. Menurut Winarno (2002), uji ketengikan dapat ditentukan antara lain dengan penentuan bilangan peroksida, jumlah karbonal, oksigen aktif, uji asam tiobarbiturat, bilangan asam, dan uji oven Schaal. Selain itu, terdapat pula uji yang memperlihatkan kualitas minyak goreng, seperti bilangan iod, titik asap, indeks refraktif, warna, dan infra-red spectroscopy.

B. TUJUAN PENELITIAN

Secara umum tujuan dari kegiatan magang ini adalah untuk melatih mahasiswa terjun ke dalam dunia kerja dan diharapkan mampu menerapkan ilmu pengetahuan yang dipelajari dalam kuliah untuk memecahkan masalah yang mungkin timbul di lapangan. Secara khusus magang ini dilakukan untuk menyelidiki korelasi antara penurunan kualitas minyak secara fisika dan kimiawi terhadap peningkatan penyerapan minyak pada produk hasil goreng dan kinetika ketengikan produk. Selain itu, untuk menentukan indikator kualitas minyak yang dapat digunakan sebagai acuan penerimaan atau penolakan minyak goreng untuk penggunaan kembali (reusing).

I. TINJAUAN PUSTAKA A. MINYAK GORENG

Minyak goreng berfungsi sebagai medium penghantar panas, penambah rasa gurih, dan penambah nilai kalori (Winarno, 2002). Menurut SNI 01-3741-1995 (BSN, 1995), minyak goreng didefinisikan sebagai minyak yang diperoleh dengan cara memurnikan minyak makan nabati. Minyak nabati merupakan minyak yang diperoleh dari serealia (jagung, gandum, beras, dan lain-lain), kacang-kacangan (kacang kedelai, kacang tanah, dan lain-lain), palma-palmaan (kelapa dan kelapa sawit), dan biji-bijian (biji bunga matahari, biji wijen, biji tengkawang, biji kakao, dan lain-lain) (Nugraha, 2004).

Tidak semua minyak nabati dapat dipakai untuk menggoreng. Menurut Ketaren (1986), minyak yang termasuk golongan setengah mengering (semi drying oil) misalnya minyak biji kapas, minyak kedelai, dan minyak biji bunga matahari tidak dapat digunakan sebagai minyak goreng. Hal ini disebabkan karena jika minyak tersebut kontak dengan udara pada suhu tinggi akan mudah teroksidasi sehingga berbau tengik. Minyak yang dipakai menggoreng adalah minyak yang tergolong dalam kelompok non drying oil, yaitu minyak yang tidak akan membentuk lapisan keras bila dibiarkan mengering di udara, contohnya adalah minyak sawit.

Mutu minyak goreng sangat dipengaruhi oleh komponen asam lemaknya karena sam lemak tersebut akan mempengaruhi sifat fisik, kimia, dan stabilitas minyak selama proses penggorengan. Menurut Stier (2003), trigliserida dari suatu minyak atau lemak mengandung sekitar 94-96 % asam lemak. Selain komponen asam lemaknya, stabilitas minyak goreng dipengaruhi pula derajat ketidakjenuhan asam lemaknya, penyebaran ikatan rangkap dari asam lemaknya, serta bahan-bahan yang dapat mempercepat atau memperlambat terjadinya proses kerusakan minyak goreng yang terdapat secara alami atau yang sengaja ditambahkan.

Mutu minyak goreng ditentukan pula oleh titik asapnya, yaitu suhu pemanasan minyak sampai terbentuk akrolein yang tidak diinginkan dan dapat menimbulkan rasa gatal pada tenggorokan. Bila minyak mengalami pemanasan yang berlebihan, gliserol akan mengalami kerusakan dan kehancuran dan minyak tersebut segera mengeluarkan asap biru yang sangat mengganggu lapisan selaput mata. Hidrasi gliserol akan membentuk aldehida tidak jenuh atau akrolein tersebut. Makin tinggi titik asap, makin tinggi mutu minyak goreng itu. Titik asap suatu minyak goreng tergantung dari kadar gliserol bebasnya (Winarno, 2002). Syarat mutu minyak goreng menurut SNI dapat dilihat padaTabel 1.

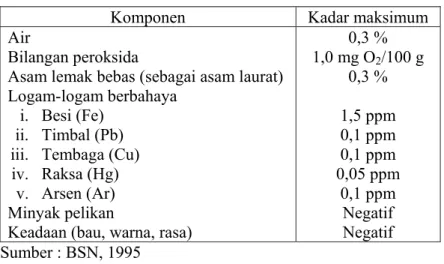

Tabel 1. Syarat mutu minyak goreng (SNI 01-3741-1995).

Komponen Kadar maksimum

Air

Bilangan peroksida

Asam lemak bebas (sebagai asam laurat) Logam-logam berbahaya

i. Besi (Fe) ii. Timbal (Pb) iii. Tembaga (Cu) iv. Raksa (Hg)

v. Arsen (Ar) Minyak pelikan

Keadaan (bau, warna, rasa)

0,3 % 1,0 mg O2/100 g 0,3 % 1,5 ppm 0,1 ppm 0,1 ppm 0,05 ppm 0,1 ppm Negatif Negatif Sumber : BSN, 1995

Dalam memilih minyak goreng ada beberapa syarat yang perlu diperhatikan, yaitu:

1. Minyak goreng harus memiliki umur pakai yang lama dan ekonomis. 2. Tahan terhadap tekanan oksidatif.

3. Memiliki kualitas seragam.

4. Mudah untuk digunakan, baik dari segi bentuk (fluid shortening lebih mudah daripada solid shortening) maupun dari kemudahan pengemasan. 5. Memiliki titik asap yang tinggi dan kandungan asapnya rendah setelah

digunakan untuk menggoreng.

6. Mengandung flavor alami dan tidak menimbulkan off flavor pada produk yang digoreng.

7. Mampu menghasilkan tekstur, warna, dan tidak menimbulkan pengaruh greasy pada permukaan produk.

Mohamed Sulieman et al. (2001), menyatakan bahwa pemilihan minyak goreng tergantung pada banyak faktor seperti ketersediaan, performa penggorengan, aroma, dan kestabilan produk pada saat penyimpanan.

B. MINYAK KELAPA SAWIT

Minyak kelapa sawit diekstrak dari bagian serabut yang tebal pada lapisan luar dari pulp bagian buah pohon kelapa sawit (Elaeis guineensis jacq.). Minyak kelapa sawit yang tidak mengalami pemucatan akan berwarna oranye tua dengan konsistensi yang lembut seperti mentega dan berbau seperti halnya bunga violet. kandungan pigmen yang secara alami tedapat dalam minyak sawit adalah karoten dan yang paling penting adalah β-karoten.

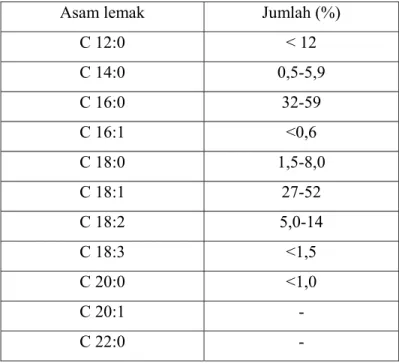

Minyak kelapa sawit terutama mengandung asam palmitat (C 16:0) pada fraksi stearinnya dan asam oleat (C 18:1) pada fraksi oleinnya. komposisi asam lemak dari kelapa sawit dapat dilihat pada Tabel 2.

Tabel 2. Komposisi asam lemak pada minyak kelapa sawit.

Asam lemak Jumlah (%)

C 12:0 < 12 C 14:0 0,5-5,9 C 16:0 32-59 C 16:1 <0,6 C 18:0 1,5-8,0 C 18:1 27-52 C 18:2 5,0-14 C 18:3 <1,5 C 20:0 <1,0 C 20:1 - C 22:0 -

C. INDEKS KUALITAS MINYAK GORENG

Pemahaman mengenai bagaimana minyak terdegradasi selama proses penggorengan sangat penting diketahui untuk menghasilkan produk goreng dengan kualitas tinggi. Adanya pemahaman ini akan membantu operator penggorengan dalam mengontrol laju degradasi minyak, memproduksi makanan goreng berkualitas tinggi, dan mengoperasikan proses penggorengan secara efektif dan efisien secara ekonomi. Pada saat proses penggorengan, operator harus memahami bahwa sekali proses penggorengan dimulai minyak yang digunakan akan mulai terdegradasi dan proses ini bersifat irreversibel (Stier, 2001).

Menurut Blumethal (1996), proses penggorengan yang menggunakan energi panas menimbulkan berbagai perubahan yang terjadi pada minyak dan menghasilkan komponen flavor. Perubahan sifat fisikokimia akibat pemanasan ini mengakibatkan terjadinya kerusakan pada minyak dan menurunkan mutu produk gorengnya. Lebih jauh lagi penurunan kualitas minyak ini berhubungan dengan masalah keamanan produk goreng yang dihasilkan.

Pada saat minyak digunakan, akan terjadi perubahan sifat fisikokimia dari minyak. Perubahan ini akan berpengaruh terhadap kualitas produk yang dihasilkan. Terlebih lagi perubahan pada minyak ini berhubungan dengan keamanan produk yang dihasilkan. Oleh karena itu, ahli pangan telah lama meneliti untuk menentukan indikator kualitas minyak yang tepat (Hawson, 1995). Beberapa tes direkomendasikan sebagai indikator yang tepat, seperti komponen polar (TPM) dan polimer. Selain itu, terdapat uji-uji lain yang sering dugunakan oleh industri penggorengan, seperti peroksida, asam lemak bebas, viskositas, anisidin, dan warna.

Kadar asam lemak bebas mungkin karakteristik yang paling umum digunakan sebagai kontrol kualitas minyak. Pada saat saat awal proses penggorengan, asam lemak bebas dihasilkan dari proses oksidasi, tetapi pada tahap selanjutnya asam lemak bebas dihasilkan dari proses hidrolisis yang disebabkan oleh keberadaan air. Proses ini sangat dinamis, sebagian

asam lemak akan hilang karena oksidasi dan destilasi uap dari makanan. Labih jauh lagi, asam lemak bebas akan mengkatalis hidrolisis minyak yang digunakan pada proses penggorengan. Pada saat akumulasi asam lemak bebas berada dalam jumlah yang signifikan, akan terbentuk asap yang berlebihan dan kualitas dari makanan hasil goreng menurun. Pada saat ini, minyak harus diganti (Krishnamurthy dan Vernon, 1996).

Kadar asam lemak bebas merupakan penentuan dari jumlah rantai asam lemak hasil hidrolisis ikatan trigliserida yang belum didegradasi menjadi komponen tak tertitrasi atau mungkin dibentuk melalui proses oksidasi. Penentuan kadar asam lemak bebas pada minyak goreng digunakan metode titrasi asam basa dengan menggunakan NaOH sebagai titran. Jumlah asam lemak di dalam minyak dinyatakan dengan persen (Blumethal, 1996; Krishnamurthy dan Vernon, 1996).

Bilangan peroksida merupakan metode yang paling luas untuk menentukan derajat degradasi minyak. Produk oksidasi primer dari minyak adalah hidroperoksida. Peroksida dapat dihitung secara kuantitatif dengan penentuan jumlah iodin yang dibebaskan oleh reaksi peroksida dengan KI. Bilangan peroksida dapat dinyatakan sebagai meq O2/kg, meq O2/100 g, atau meq O2/g. Minyak segar yang telah dideodorisasi seharusnya memiliki nilai peroksida nol. Pada kebanyakan kasus, minyak goreng dianggap masih memiliki kemampuan baik pada penyimpanan jika memiliki nilai bilangan peroksida 1.0 meq/kg.

Hidroperoksida merupakan produk primer dari oksidasi lemak. Komponen hidroperoksida ini bersifat sangat tidak stabil dan sangat sensitif terhadap suhu minyak (Krishnamurthy dan Vernon, 1996; Blumethal, 1996). Hal ini karena hidroperoksida merupakan radikal bebas yang bersifat sangat reaktif. Radikal bebas adalah molekul yang amat tidak stabil, sangat reaktif terhadap molekul lain yang berada di dekatnya, berusaha merampas elektron milik molekul lain guna mendapatkan kondisi stabil kembali. Apabila molekul yang telah diserangnya menjadi ganjil karena kehilangan elektronnya, molekul tersebut berubah menjadi molekul radikal bebas dan berusaha merampas elektron milik molekul

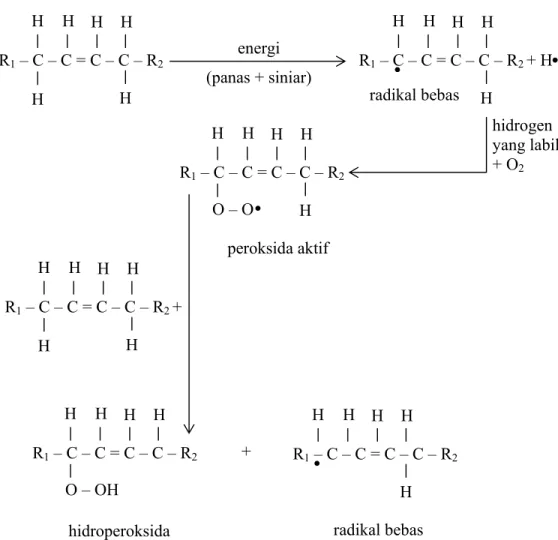

lainnya, tetapi elektron yang telah berhasil dirampasnya biasanya lepas sebelum berhasil dimasukkan dalam orbitnya. Hal ini menyebabkan proses ini terus berlangsung (Anonim, 2007). Proses oksidasi lemak dapat dilihat pada Gambar 1.

Gambar 1. Proses oksidasi lemak. (Winarno, 2002)

Bilangan anisidin menghitung jumlah aldehid-aldehid penting (terutama 2-alkenal). Aldehid merupakan produk dari dekomposisi asam lemak yang berubah menjadi peroksida. Aldehid dapat digunakan sebagai penanda untuk menentukan berapa banyak bahan-bahan yang berubah menjadi peroksida telah dipecah (Blumethal, 1996; Krishnamurthy dan Vernon, 1996). Bilangan p-anisidin didefinisikan sebagai 100 kali densitas optik yang dihitung di dalam sel (kuvet) 1-cm dari larutan yang R1 – C – C = C – C – R2 H H H H H H R1 – C – C = C – C – R2 + H H H H H H R1 – C – C = C – C – R2 O – O H H H H H R1 – C – C = C – C – R2 + H H H H H H R1 – C – C = C – C – R2 O – OH H H H H R1 – C – C = C – C – R2 H H H H H energi (panas + siniar) radikal bebas hidrogen yang labil + O2 peroksida aktif +

mengandung 1 gram minyak yang telah dicampur dengan pelarut dan pereaksidan diukur dengan menggunakan spektrofotometer pada panjang gelombang 350 nm.

Komponen polar didefinisikan sebagai senyawa-senyawa yang tertinggal di dalam kolom setelah proses elusi pertama pada saat minyak goreng yang telah dipanaskan diuji dengan menggunakan kromatrografi kolom silika gel. Komponen polar termasuk semua senyawa non-trigliserida dan partikel-partikel di dalam minyak. Minyak segar umumnya mengandung 2-4% komponen non-trigliserida. Sekali saja minyak goreng dipanaskan sampai suhu penggorengan, perubahan dari senyawa trigliserida mulai terjadi. Oleh karena komponen polar dapat digunakan untuk menghitung degradasi total dari minyak yang digunakan pada proses penggorengan (Stier, 2001). Komponen polar direkomendasikan pada simposium internasional ke-3 deep frying sebagai uji yang harus dilakukan untuk menentukan kualitas minyak goreng. Jumlah komponen polar (Total Polar Materials) dinyatakan dengan satuan % (DGF, 2004).

Pada saat minyak goreng teroksidasi akan terbentuk senyawa polimer yang menyebabkan minyak berbusa. Pembentukkan senyawa polimer ini merupakan penanda kimia yang baik untuk degradasi minyak. Namun penentuan senyawa polimer sulit untuk diaplikasikan di dalam memantau kualitas produk karena waktu yang dibutuhkan untuk analisis cukup lama. Metode resmi dalam menentukan senyawa polimer digunakan high performance liquid chromatography (HPLC). Pemahaman mekanisme pembentukkan senyawa polimer sangat penting unutk memahami bagaimana minyak terdegradasi dan optimasi proses. Kenaikan senyawa polimer menyebabkan kenaikan viskositas minyak. Oleh karena itu, viskositas sering digunakan sebagai indikator sifat fisik untuk memantau kualitas minyak goreng (Stier, 2001). Selain itu, adanya kenaikan viskositas minyak ini membuat produk hasil goreng lebih berminyak karena banyaknya jumlah minyak yang tertahan pada permukaan produk.

Warna minyak sudah lama digunakan sebagai indikator fisik dalam melihat kerusakan minyak. Namun, sebenarnya tidak tepat menggunakan warna sebagai indikator kerusakan minyak. Hal ini karena perubahan warna minyak goreng yang tidak diikuti dengan kenaikan jumlah senyawa hasil degradasi minyak hanya akan mempengaruhi warna produk dan tidak akan mempengaruhi rasa produk. Warna minyak dapat ditentukan dengan menggunakan Lovibond tintometer atau spektrofotometer. Penentuan dengan menggunakan Lovibond bersifat subjektif, sedangkan penentuan warna menggunakan spektrofotometer lebih bersifat objektif (Krishnamurthy dan Vernon, 1996). Penentuan warna dengan menggunakan spektrofotometer dilakukan pada panjang gelombang 490 nm dengan minyak segar sebagai referensi (blanko). Kenaika nnilai absorbansi minyak memperlihatkan warna minyak semakin gelap yang disebabkan oleh adanya kenaikan senyawa-senyawa hasil degradasi minyak (Przybylski, 2000).

D. PROSES PENGGORENGAN

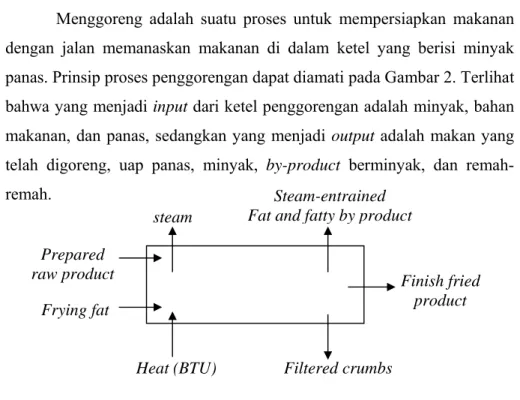

Menggoreng adalah suatu proses untuk mempersiapkan makanan dengan jalan memanaskan makanan di dalam ketel yang berisi minyak panas. Prinsip proses penggorengan dapat diamati pada Gambar 2. Terlihat bahwa yang menjadi input dari ketel penggorengan adalah minyak, bahan makanan, dan panas, sedangkan yang menjadi output adalah makan yang telah digoreng, uap panas, minyak, by-product berminyak, dan remah-remah.

Gambar 2. Kesetimbangan massa dan energi pada proses penggorengan secara deep frying (Robertson, 1967).

Steam-entrained Fat and fatty by product steam Finish fried product Filtered crumbs Heat (BTU) Frying fat Prepared raw product

Menurut Blumethal (1996), secara umum dikenal dua teknik menggoreng, yatu menggoreng gangsa (pan frying/contact frying) dan deep frying. Teknik menggoreng gangsa (pan frying/contact frying) ditandai dengan bahan secara langsung bersentuhan dengan pemanas dan hanya dibatasi oleh selaput tipis minyak, sedangkan deep frying merupakan proses menggoreng yang memungkinkan bahan pangan terendam dalam minyak dan seluruh bagian permukaannya mendapat perlakuan panas yang sama. Selain itu, proses penggorengan dapat pula dibedakan berdasarkan kontinuitasnya menjadi small scale/food service frying yang bersifat bacth dengan kapasitas 5-25 kg minyak dan large scale/industrial frying yang bersifat kontinu dengan kapasitas ≥ 500 kg minyak.

Dalam proses menggoreng, penggunaan ketel juga pemanas perlu diperhatikan terutama dari segi kebersihan ketel yang digunakan. Menurut Djatmiko dan Enie (1985), selama proses berlangsung, potongan bahan makanan yang hangus akan melekat pada dasar dan dinding ketel sehingga akan mempengaruhi rupa dan bau makanan yang digoreng. Untuk menghilangkan bahan-bahan tersebut, ketel harus dibersihkan secara teratur dengan menyikat ataupun mencucinya dengan deterjen.

E. DEEP FAT FRYING

Deep fat frying merupakan metode penggorengan yang cepat dengan produk secara langsung terendam di dalam medium minyak panas sehingga menghasilkan tekstur dan flavor produk yang diinginkan. secara komersil, proses ini banyak sekali diaplikasikan terutama untuk skala industri dalam menghasilkan berbagai produk seperti kentang goreng, seafood, egg rolls, dan chicken patties. Proses penggorengan secara deep frying memungkinkan terjadinya panas pindah panas selama proses dari minyak panas ke dalam produk yang masih dingin. Hal inilah yang menjadikan proses ini berlangsung secara cepat. Selain itu, Blumethal (1996) menyatakan bahwa deep fat frying memiliki keuntungan seperti bahan pangan goreng memiliki rasa yang enak, bahan makanan akan

dilapisi dengan permukaan yang renyah, warna yang disukai, adanya penyerapan minyak oleh produk goreng akan menimbulkan mouthfeel yang diinginkan, mudah untuk direkontruksi, dan bahan pangan akan terbebas dari mikroorganisme yang berbahaya.

Proses deep fat frying biasanya berlangsung pada suhu tinggi (antara 160oC dan 180oC) dan dengan keberadaan udara serta air, minyak yang digunakan akan mengalami kerusakan secara fisik dan kimia. Hal ini akan mempengaruhi performa penggorengan minyak dan stabilitas dari produk hasil goreng (Mohamed Sulieman et al., 2001). Pada proses penggorengan skala industri, pemakaian suhu proses disesuaikan dengan waktu berjalan konveyor produk selama melewati cairan panas. biasanya dengan suhu sekitar 177 oC diperlukan waktu 1-2 menit untuk menghasilkan produk yang matang. Oleh karena itu, di dalam proses deep fat frying sering kali diikuti dengan beberapa proses tambahan, seperti continus filter sistem dan very rapid frying oil turnover sistem yang digunakan untuk menekan kerusakan minyak.

Penambahan bahan tambahan pangan tertentu seringkali digunakan untuk meningkatkan sifat fisik maupun kimia dari minyak goreng. Menurut Hawson (1995), penambahan metil silikon sebesar 2-6 ppm dapat digunakan untuk mereduksi terbentuknya busa pada minyak ketika digunakan untuk menggoreng. Penambahan bahan kimia ini biasanya dilakukan pada akhir proses untuk menurunkan tekanan oksidatif. Pemakaian dimetil polisilixanes sebesar 2-5 ppm juga mampu meningkatkan frekuensi pemakaian minyak goreng untuk proses bacth deep fat frying.

Proses penyerapan minyak oleh bahan pangan yang digoreng dapat dipelajari dari struktur fisik bahan pangan tersebut. makanan yang digoreng secara umum memiliki struktur yang sama, yaitu lapisan permukaan (outer zone surface), lapisan tengah (outer zone/crust), dan lapisan dalam (inner zone/core). Gambar 3 memperlihatkan bagian bahan pangan yang digoreng tersebut.

Gambar 3. Penampang melintang bahan pangan yang digoreng. (Keijbebets, 2001)

F. PERUBAHAN SIFAT FISIKO KIMIA MINYAK SELAMA PROSES PENGGORENGAN

Masalah perubahan sifat fisiko kimia minyak selama penggorengan telah menjadi perhatian para ahli teknologi pangan. Hal ini terkait dengan proses penggorengan yang melibatkan suhu tinggi yang dapat menurunkan mutu minyak dan bahan pangan yang digoreng. Ada perubahan besar yang terjadi selama proses deep fat frying, yaitu: (1) perubahan fisik, seperti transfer komponen air dari dalam bahan ke minyak goreng, penguapan air bahan, migrasi minyak ke dalam bahan atau sebaliknya, (2) perubahan kimia sebagai pengaruh dari suhu dan migrasi air dari bahan pangan ke minyak, dan (3) interaksi kimia antara minyak goreng dengan komponen alami dari bahan yang digoreng.

Menurut Gebhardt (1996), dalam proses perubahan sifat fisiko kimia minyak ada tiga hal utama yang mempercepat proses perubahan tersebut, yaitu (1) keberadaan komponen air di dalam bahan pangan yang digoreng yang dapat menyebabkan reaksi hidrolisis minyak, (2) oksigen dari atmosfer yang dapat mempercepat reaksi oksidasi minyak, dan (3) suhu proses yang sangat tinggi yang berdampak pada percepatan proses kerusakan minyak. Skema reaksi-rekasi yang terjadi selama proses deep fat frying dapat dilihat pada Gambar 4.

outer zone surface

core

Gambar 4. Reaksi-reaksi yang terjadi selama proses deep fat frying. (Quaglia dan Bucarelli, 2001)

Proses pemanasan minyak pada suhu tinggi dengan adanya oksigen akan mengakibatkan rusaknya asam-asam lemak tak jenuh yang terdapat di dalam minyak, seperti asam oleat dan asam linoleat. Kerusakan minyak akibat pemanasan dapat diamati dari perubahan warna, kenaikan kekentalan, peningkatan kandungan asam lemak bebas, kenaikan bilangan peroksida, dan kenaikan kandungan urea adduct forming esters. Selain itu, dapat pula dilihat terjadinya penurunan bilangan iod dan penurunan kandungan asam lemak tak jenuh.

oksigen hidrolisis oksidasi penyerapan pelarutan hidroperoksida pemecahan asam alkohol aldehid komponen warna lemak makanan dehidrasi

asam lemak bebas digliserida mono digliserida gliserin radikal bebas dimer trimer apoksida alkohol hidrokarbon hidrokarbon keton uap komponen volatil anti oksidan uap makanan aerasi penguapan pemanasan dimer komponen siklik

Menurut Hawson (1995), minyak yang digunakan untuk proses penggorengan akan mengalami empat perubahan besar, yaitu: (1) perubahan warna, (2) oksidasi, (3) polimerasi, dan (4) hidrolisis. Pembentukan flavor yang menyimpang juga sering terjadi pada minyak yang telah digunakan selama proses penggorengan. Reaksi kimia ketengikan dapat dilihat pada Gambar 5 .

Gambar 5. Reaksi ketengikan pada minyak. (Anonim, 2002)

G. METODE ANALISIS KUALITAS MINYAK

Penggunaan yang berlebihan dari minyak goreng menyebabkan pengaruh yang merugikan pada flavor, kestabilan, warna, dan tekstur dari produk goreng dan terlebih adanya kemungkinan membahayakan kesehatan manusia. Minyak yang teroksidasi parah dapat memproduksi hidrokarbon poliaromatik yang dapat bersifat karsinogenik. Di samping itu, kualitas minyak akan berubah sehingga mutu produk hasil goreng akan rendah dan minyak penggorengan harus diganti. Oleh karena itu, kualitas dari medium penggoreng penting untuk kualitas gizi dan umur simpan produk akhir.

Hasil degradasi yang terbentuk pada saat deep frying meliputi komponen volatil dan non-volatil, walaupun kebanyakan dari komponen volatil akan hilang pada saat proses penggorengan berlangsung (Chang et al., 1978 dikutip dalam Mohamed Sulieman et al., 2001). Oleh karena itu, kebanyakan metode untuk menentukan kerusakan dari minyak goreng didasarkan pada perubahan hasil dekompoposisi minyak yang nonvolatil (Hawson, 1995).

Minyak + O2 Hidroperoksida keton Panas Aldehid & hidrokarbon

Cahaya, logam-laogam Oksidasi primer

Ketengikan / Off flavors Oksidasi sekunder

Secara tradisional, metode yang tidak spesifik seperti ALB, IV, viskositas, non urea adducting ester, petroleum ether insoluble, dan asam lemak teroksidasi telah digunakan untuk menentukan kualitas minyak goreng. Semua metode tersebut tidak ada yang dapat digunakan sebagai indikator kondisi minyak selama proses penggorengan. Nilai peroksida spesifik pun bukan penentu yang bagus karena peroksida tidak stabil pada kondisi penggorengan (Hawson, 1995). Nilai peroksida dipengaruhi oleh laju perubahan dan pemecahan prosedur oksidasi. Permasalahan lainnya, peroksida akan meningkat setelah sampel diangkat dari penggorengan sebelum minyak sempat untuk dianalisis. Hal ini sebenarnya dapat dikontrol namun sulit (Mohamed Sulieman et al., 2001).

Metode-metode standar yang dapat digunakan meliputi penentuan komponen polar, conjugated dienoic acids, analisis asam lemak dan rasio C 18:2/16:0, dan trigliserida terpolimerisasi. Namun, metode-metode tersebut memerlukan waktu yang cukup lama. Metode penentuan komponen polar memerlukan waktu 3,5 jam untuk satu kali analisis. Oleh karena itu, pada saat ini terdapat sejumlah quick test komersial, seperti uji konstanta dielektrik yang dihitung menggunakan Food Oil Sensor (FOS) untuk menghitung komponen polar, Oxifrit formely RAU-test (kolorimetri) untuk menghitung komponen karbonil, spot test (metode kolorimetri) untuk menghitung ALB, alkaline contaminant material test (metode kolorimetri) untuk menentukan penyabunan, dan untuk uji penentuan polar total, ALB, serta alkalin total menggunakan veri-fry (Hawson, 1995).

H. PENGGUNAAN ADSORBEN PADA MINYAK GORENG BEKAS Tingginya biaya untuk penggunaan minyak goreng di industri-industri mengakibatkan perlunya metode untuk memperpanjang umur pakai minyak goreng. Penggunaan kondisi penggorengan yang benar dan pembersihan alat penggorengan merupakan salah satu cara yang dilakukan untuk memperbaiki dan memperpanjang umur pakai minyak goreng.

Selama penggorengan perlu dilakukan pengamatan terhadap suhu penggorengan, pengambilan remah-remah bahan pangan goreng,

penambahan minyak baru, dan selama periode tertentu minyak dibiarkan turun suhunya.

Setiap hari dapat dilakukan filtrasi dengan menggunakan adsorben untuk mengurangi partikel-partikel bahan pangan dan sekaligus untuk mengurangi senyawa-senyawa yang mempercepat kerusakan minyak, sehingga umur pakai minyak dapat lebih panjang. Adsorben yang dapat digunakan meliputi : zeolit, bentonit, kaolin, tanah diatome, silika aktif, magnesia aktif, alumina, dan karbon aktif.

Mekanisme adsorpsi dapat terjadi antara permukaan padat-padat, gas-padat, gas-cair, cair-cair, atau cair-padat. Mekanisme yang terjadi antara adsorben dengan minyak termasuk mekanisme cair-padat. Ketaren (1986) menambahkan bahwa daya adsorpsi disebabkan karena adsorben memiliki pori dalam jumlah besar dan adsorpsi akan terjadi karena adanya perbedaan energi potensial antara adsorben dengan zat yang akan diserap. Penyerapan warna akan lebih efektif jika adsorben tersebut memiliki bobot jenis yang rendah, ukuran partikel halus, dan pH adsorben mendekati netral.

Filtrasi minyak biasanya dilakukan satu kali sehari, baik setelah maupun sebelum minyak digunakan. Untuk melakukan filtrasi minyak bekas pakai, medium filtrasi ditambahkan sebanyak 0,5-1,5% berdasarkan berat, kemudian suspensi tersebut disaring melalui filter kasar dan dilanjutkan dengan menggunakan filter halus. Minyak kemudian disirkulasikan untuk disaring kembali melalui filter. Setelah itu, minyak dipompa ke dalam ketel penggorengan.

II. METODOLOGI PENELITIAN A. BAHAN DAN ALAT

Bahan utama yang digunakan adalah minyak goreng kelapa sawit bekas pakai dan adonan kacang salut. Bahan-bahan yang kimia digunakan terdiri atas etanol 95%, indikator PP, NaOH, heksan, HCl 0,5 N, kloroform, KI 15%, natrium tiosulfat 0,1 N, larutan pati 1%, isooktan, filter hidrofobik, benang wol, pasir laut, petroleum eter-eter, gas N2, dan kertas saring.

Alat-alat yang digunakan antara lain neraca analitik, labu erlenmeyer 250 ml, penangas air, termometer, pembakar gas, piknometer, pipet tetes, pendingin tegak (kondesator), batang gelas, corong gelas, pipet volumetrik, labu berdasar bulat, oven pengering, cawan alumunium, desikator, gelas ukur, dan sudip.

B. METODE PENELITIAN

Penelitian ini dilaksanakan dalam dua tahap, yaitu Kajian Pengaruh Penurunan Kualitas Minyak dan Aplikasi Adsorben dalam Pemurnian Minyak Goreng Bekas Pakai. Tahap Kajian Pengaruh Penurunan Kualitas Minyak terdiri dari pembuatan kacang salut dan proses penggorengan kacang salut. Tahap Aplikasi Adsorben dalam Pemurnian Minyak Goreng Bekas Pakai terdiri dari proses filtrasi minyak goreng bekas pakai yang digunakan pada tahap Kajian Pengaruh Penurunan Kualitas Minyak dengan adsorben, pembuatan kacang salut, dan proses penggorengan dengan menggunakan minyak bekas pakai yang lebih dimurnikan kembali dengan pengguaan adsorben.

1. Kajian Pengaruh Penurunan Kualitas Minyak

Tahap ini diawali dengan pembuatan kacang salut. Proses penggorengan kacang salut langsung dilakukan pada saat selesai proses pembuatan (maksimum waktu tunggu 30 menit). Hal ini bertujuan agar kacang salut tidak kering. Parameter proses

penggorengan dilakukan sesuai dengan proses yang dilakukan pada industri penggorengan.

Setiap selesai tahap penggorengan sampel minyak bekas penggorengan (± 200ml) dan produk hasil goreng diambil setelah penggorengan ke- 5, 10, 15, dan 20. Sampel minyak termasuk minyak awal yang belum digunakan dalam proses penggorengan. Sampel minyak disimpan dalam botol berwarna untuk dianalisis kualitasnya berdasarkan parameter bilangan peroksida, ALB, warna, bilangan anisidin, viskositas, dan total polar material. Produk hasil penggorengan dikemas dalam kemasan plastik PP. Selanjutnya produk hasil goreng ini dianalisis kualitasnya berdasarkan parameter penyerapan minyak.

Tahapan ini bertujuan mempelajari korelasi antara kualitas minyak goreng secara fisiko kimia dengan peningkatan penyerapan minyak oleh produk hasil goreng. Selain itu, diharapkan informasi yang didapatkan dapat dijadikan sebagai acuan dalam memilih standar indikator kualitas minyak untuk penerimaan/penolakan minyak goreng untuk penggunaan ulang minyak goreng (reusing).

2. Aplikasi Adsorben dalam Pemurnian Minyak Bekas Pakai.

Adsorben yang digunakan adalah magnesium silikat dengan merek DalsorbTM dan sampel minyak dalam tahap ini adalah minyak goreng bekas pakai pada tahap penelitian Kajian Pengaruh Penurunan Kualitas Minyak. Jumlah adsorben yang ditambahkan adalah 1.5% dari bobot minyak. Proses adsorbsi dengan menggunakan adsorben dilakukan pada suhu 90-120 oC selama 15 menit. Setelah proses adsorbsi selesai dilakukan pemisahan bahan adsorben dari minyak dengan menggunakan kertas Whatman 42 yang dibantu dengan pompa vakum. Minyak ini selanjutnya disebut minyak recovery, sementara yang digunakan pada tahap Kajian Pengaruh Penurunan Kualitas Minyak disebut minyak non-recovery. Minyak hasil penyaringan diambil untuk dianalisis kualitasnya yang meliputi kadar peroksida,

kadar ALB, viskositas, dan bobot jenis. Selain itu, minyak hasil penyaringan (minyak recovery) ini digunakan dalam proses penggorengan kacang salut. Proses penggorengan dan pengambilan sampel sama dengan yang dilakukan pada tahap Kajian Pengaruh Penurunan Kualitas Minyak. Tahap ini bertujuan mempelajari efektivitas penggunaan adsorben magnesium silikat dalam memperbaiki kualitas minyak. Selain itu, penggunaan minyak hasil penyaringan (recovery oil) bertujuan membandingkan laju kerusakan antara minyak bukan hasil recovery dan minyak recovery pada saat digunakan dalam proses penggorengan kacang salut.

C. PROSEDUR ANALISIS 1. Analisis Kimia Minyak

a. Kadar Asam Lemak Bebas Metode Titrasi

Minyak yang akan diuji ditimbang sebanyak 2.5 gram ke dalam erlenmeyer 250 ml. Setelah itu, sampel yang telah ditimbang tersebut ditambah 2.5 ml etanol 95% netral. Larutan ditambahkan 3-5 tetes indikator PP dan dititrasi dengan larutan standar NaOH hingga terbentuk warna merah muda tetap (tidak berubah selama 15 detik).

Kadar asam lemak bebas (% asam palmitat) =

m xVxT 5 . 26 Keterangan :

V = Volume NaOH yang diperlukan dalam titrasi (ml) T = Normalitas NaOH yang digunakan (N)

m = bobot molekul contoh (g) b. Bilangan Peroksida

Contoh minyak ditimbang seberat 5 g dalam labu erlenmeyer, kemudian dimasukkan 30 ml campuran pelarut

yang terdiri dari 60% asam asetat glasial dan 40 % kloroform. Setelah minyak larut, ditambahkan 1 ml larutan kalium iodida jenuh sambil dikocok. Sampel didiamkan pada tempat gelap selama 30 menit. Setelah itu, ditambahkan larutan pati 1%. Kelebihan iod ditritrasi dengan larutan natrium tiosulfat 0,1 N. Penentuan dilakukan pula untuk blanko.

Bilangan peroksida (meq O2/100 g) = (S-B) x N x 8 x 100 bobot sampel (g) Keterangan : S = volume titrasi sampel (ml)

B = volume titrasi blanko (ml)

N = Normalitas larutan natrium tiosulfat (N)

c. Bilangan Anisidin

Sebanyak 1,5 g minyak dimasukkan ke dalam labu takar 25 ml dan ditambah dengan heksan sampai tanda tera. Larutan itu kemudian dihitung absorbansinya pada panjang gelombang 350 nm dengan menggunakan blanko yang terdiri dari pelarutnya.

Pipet sebanyak 5 ml larutan minyak tersebut ke dalam tabung reaksi dan 5 ml pelarut ke dalam tabung reaksi lainnya. Stelah itu tambahkan 1 ml larutan p-anisidin (0,25 g/100 ml larutan di dalam asam asetat glasial) ke dalam masing-masing tabung dan kemudian dikocok. Setelah 10 menit absorbansi larutan minyak dihitung pada panjang gelombang 350 nm dengan pelarut pada tabung ke dua sebagai blanko.

Bilangan anisidin = 25 x (1,2 As – AB) bobot sampel (g)

Keterangan : As = nilai absorbansi setelah reaksi AB = nilai absorbansi sebelum reaksi

d. TPM (Total Polar Materials)

Pengukuran TPM pada penelitian ini menggunakan alat TPM meter Testo 265. Alat ini bekerja mengukur konstanta dielektrik minyak yang dihubungkan dengan kadar TPM.

Sensor TPM-meter dibersihkan dengan kertas tisu. Alat dinyalakan dengan menekan tombol on/off selama 3 detik. Setelah itu, alat dicelupkan ke dalam minyak yang akan diukur nilai TPM-nya. Nilai TPM dan suhu dibaca pada layar display saat terbaca satu nilai TPM dan suhu yang tidak berubah. Pengukuran dilakukan pada suhu 145 oC. Minyak yang telah digunakan pada saat akan dilakukan pengukuran dipanaskan dahulu tanpa ada produk goreng selama 5-15 menit. Hal ini bertujuan mengurangi kesalahan pembacaan yang disebabkan oleh air yang ada di dalam minyak.

2. Analisis Fisik Minyak a. Viskositas

Pengukuran viskositas pada penelitian ini digunakan alat viskometer falling ball dengan merek Gilmont no. 2. Falling ball viskometer bekerja berdasarkan prinsip daya hambat cairan terhadap laju bola yang telah diketahui bobot jenis dan konstantanya.

1) Pengisian sampel

Mur (nut) dan adapter dipisahkan serta tutup (cap) dilepaskan dari sekrup (screw). Bola diangkat dari tabung. Setelah itu, sampel dipipet dengan hati-hati ke dalam tabung sampai hampir penuh (kira-kira 5 ml). Setelah itu, bola dimasukkan ke dalam tabung dengan hati-hati dan dibiarkan turun ke dalam tabung. Adapter dan sekrup (screw) dipasang pada posisi terbuka kemudian dimasukkan ke dalam tabung dan sampel dibiarkan masuk ke dalam

saluran lubang udara (vent). Mur (nut) dan sekrup (screw) dikencangkan pada pinggiran sampai aman kemudian tutup (cap) dipasangkan ke sekrup (screw).

2) Pembacaan viskositas

Alat viskometer yang telah penuh dengan sampel dibalikkan sampai bola masuk ke dalam sekrup PTFE (PTFE screw) dan kenop (knob) dikecangkan sampai posisi menutup. Alat viskometer kemudian dibalik lagi menjadi posisi vertikal. Udara dan gelembung udara harus dikeluarkan melalui lubang udara kemudian tutup dipasang.

Bola dilepaskan dengan cara memutar kenop (knob) sampai mengangkat sekrup (screw). Waktu bola turun antara dua set fiduciary lines ditentukan dengan stop-watch. Ulangan perhitungan dapat dilakukan dengan cara membalikkan viskometer sampai bola masuk ke sekrup dan kemudian sekrup diputar ke posisi tertutup. Viskositas sampel dapat dihitung dengan rumus :

µ = K ( ρ t - ρ ) t

Keterangan: µ = viskositas (cp) ρ t = densitas bola (g/mL)

2.53 untuk gelas

8.02 untuk stainless steel 16.6 untuk tantalum ρ = densitas cairan (g/mL) t = waktu jatuh bola (menit) K = konstanta viskometer

0.3 untuk alat nomor 1 3.3 untuk alat nomor 2 3.5 untuk alat nomor 3

Gambar 6. Viskometer falling ball (Anonim, 2006) b. Bobot jenis

Piknometer dikeringkan kemudian ditimbang dengan menggunakan neraca analitik. Setelah itu, piknometer diisi dengan sampel sampai penuh dan tutupnya diletakkan sehingga sampel tumpah. Piknometer dibersihkan kemudian timbang piknometer yang telah berisi sampel dengan menggunakan neraca analitik.

Bobot jenis (g/ml) = C

B A−

Keterangan : A = bobot piknometer (gram) B = bobot piknometer kosong (gram) C = Volume piknometer (ml)

c. Indeks bias

Refraktometer Abbe dihubungkan dengan waterbath sirkulator, kemudian alat sirkulator disetting pada suhu 40oC dan dibiarkan sampai suhu setting tercapai. Setelah alat mencapai suhu setting, penentuan indeks bias dilakukan. Sampel diteteskan dengan pipet pada lensa dan kemudian ditutup, biarkan selama 2 menit agar suhu sampel sama dengan suhu setting. Setelah 2 menit indeks bias dibaca. Indeks bias minyak dapat dihitung dengan menggunakan rumus:

Indeks bias terkoreksi = nDt1−(t−t1)F Keterangan : t

D

n 1 = indeks bias yang terbaca t1 = suhue yang terbaca (oC) F = 0.00036

d. Warna

Warna minyak diukur dengan menggunakan spektrofotometer uv-vis. Sampel minyak dimasukkan ke dalam kuvet. Setelah itu, diukur absorbansinya pada panjang gelombang 490 nm dengan menggunakan sampel minyak awal sebagai blanko.

3. Analisis Oil Uptake Produk

Penyerapan minyak oleh produk diasumsikan dengan jumlah kadar minyak yang ada pada produk. Penentuan kadar minyak produk digunakan metode soxhlet dengan pelarut petroleum eter. Pengukuran kadar minyak hanya dilakukan pada coating, sedangkan kacang dipisahkan sebelum pengukuran dilakukan. Kadar minyak awal coating dianggap nol karena pada pembuatan kacang salut digunakan bahan-bahan yang hanya mengandung lemak sedikit.

Sebanyak 2 gram sampel dibungkus dengan kertas saring lalu dimasukkan ke dalam labu soxhlet. Petroleum eter dituang ke dalam labu lemak dan kemudian alat dirangkai. Refluks dilakukan selama 5-6 jam. Labu lemak yang berisi lemak hasil ekstraksi dan sisa pelarut heksan diangkat dan kemudian dipanaskan dalam oven pada suhu 1050C sampai pelarut menguap semua. Labu yang berisi lemak didinginkan dalam desikator dan kemudian ditimbang. Kadar lemak (%) = X – Y x 100%

W

Keterangan : X = bobot lemak hasil ekstraksi dan labu lemak (g) Y = bobot labu lemak kosong (gram)

III. HASIL DAN PEMBAHASAN

A. KAJIAN PENGARUH PENURUNAN KUALITAS MINYAK.

Analisis kualitas minyak meliputi analisis kimia dan fisik. Analisis kualitas minyak secara kimia didasarkan pada senyawa-senyawa hasil dekomposisi minyak yang bersifat non-volatil karena senyawa-senyawa yang bersifat volatil akan menguap selama proses penggorengan berlangsung. Analisis fisik yang dilakukan dilakukan terhadap parameter-parameter fisik yang mengalami perubahan karena adanya perubahan sifat kimia dari minyak.

1. Karakteristik Kimia Minyak a. Peroksida

Bilangan peroksida merupakan metode yang paling luas digunakan untuk menentukan derajat oksidasi (Krishnamurthy dan Vernon, 1996; Blumethal, 1996). Bilangan peroksida ditentukan dengan metode titrasi iodometri dengan menggunakan kloroform-asam asetat sebagai pelarut dan KMnO4 sebagai titran (Pike, 1998). Oleh karena sifat yang sangat tidak stabil maka dalam penentuan bilangan peroksida diperlukan penanganan yang baik. Perubahan bilangan peroksida selama proses penggorengan dapat dilihat pada Gambar 7.

Gambar 7. Grafik perubahan bilangan peroksida selama proses penggorengan. y = -2.0755x2 + 16.356x - 8.9965 R2 = 0.9555 0 5 10 15 20 25 30 0 1 2 3 4 5 6 Penggorengan Ke-Kadar Peroksida (meq O

2

/100 g)

Berdasarkan Gambar 7, terlihat bahwa bilangan peroksida mengalami kenaikan sampai penggorengan 15 kemudian mengalami penurunan kembali pada penggorengan 20. Hal ini sesuai dengan teori bahwa grafik perubahan bilangan peroksida akan mengikuti persamaan kuadrat. Tren perubahan yang terbentuk akan membentuk kurva bukan garis linier. Menurut Blumethal (1996), pada proses penggorengan kadar peroksida akan mengalami kenaikan pada awal proses sampai titik tertentu kemudian akan mengalami penurunan. Penurunan ini disebabkan oleh proses degradasi lebih lanjut peroksida menjadi komponen lain karena peroksida merupakan komponen organik yang sangat tidak stabil. Proses degradasi peroksida ini sangat dipengaruhi oleh suhu. Semakin tinggi suhu maka proses degradasi peroksida akan semakin cepat. Proses degradasi lebih lanjut dari hidroperoksida dapat dilihat pada Gambar 8 dan Gambar 9.

Gambar 8. Reaksi pemecahan hidroperoksida pada proses penggorengan. Keto-gliserida

polimer Diperoksida Oksidasi lebih lanjut

Asam-asam

Hidroperoksida

Oksidasi CH=CH pada molekul lain Dimer, polimer berbobot molekul

besar polimerisasi Epoksida OH-gliserida Di OH-gliserida Aldehid Semi-aldehid Aldehido-gleserida Komponen-OH Pemecahan dehidrasi

Gambar 9. Reaksi pemecahan hidroperoksida lemak. (Gillatt, 2001)

Krishnamurthy dan Vernon (1996) menambahkan bahwa peroksida akan hilang pada saat suhu penggorengan, tetapi terbentuk kembali pada saat proses pendinginan. Selain itu, metode penentuan bilangan peroksida terbentur dengan permasalahan lingkungan. Hal ini kerena dalam penentuan bilangan peroksida digunakan kloroform yang sangat berbahya bagi lingkungan. Oleh karena itu, bilangan peroksida merupakan tes standar untuk minyak baru (fresh oil) tetapi jarang digunakan pada penentuan kualitas minyak pada minyak yang digunakan pada proses penggorengan.

b. Asam Lemak Bebas (Free Fatty Acids)

Asam lemak bebas mungkin merupakan sifat yang paling luas digunakan dalam mengontrol kualitas minyak. Asam lemak bebas merupakan hasil hidrolisis dari trigliserida. Pada saat minyak digunakan, pada awal proses asam lemak bebas dihasilkan melalui proses pemecahan oksidasi. Namun, pada tahap selanjutnya asam lemak bebas dihasilkan dari proses hidrolisis yang disebabkan karena adanya air (Krishnamurthy dan Vernon, 1996). Penentuan asam lemak bebas dilakukan dengan cara titimetri asam basa dengan menggunakan

R’CHR’ O OH RO. R R’CH’ + ROH O R’CHO’ + R. R’CHR’ + R OH R’CH’ + RH O R’CHR’ + OH. O. RH. Alkohol primer Hidrokarbon Ketone Alkohol sekunder Aldehid

alkohol 95% netral sebagai pelarut asam lemak bebas dan NaOH sebagai titran (Pike, 1998). Perubahan bilangan asam lemak bebas selama proses penggorengan dapat dilihat pada Gambar 10.

Gambar 10. Grafik perubahan kadar asam lemak bebas selama proses penggorengan.

Berdasarkan Gambar 10, terlihat bahwa kadar asam lemak bebas mengalami kenaikan dan penurunan selama proses penggorengan walaupun tetap membentuk garis lurus dengan koefisien regresi sebesar 0.9046. Pada awal penggorengan kenaikan kadar asam lemak bebas yang tidak terlalu tinggi, tetapi dari mulai penggorengan ke- 5 sampai 20 kenaikan kadar asam lemak bebas tinggi. Hal ini karena pada saat awal penggorengan, kadar air dalam minyak belum terlalu banyak, tetapi pada proses penggorengan selanjutnya kadar air pada minyak semakin bertambah. Keberadaan air pada minyak akan mempercepat proses hidrolisis dari minyak goreng (Mohamed Sulieman et al., 2001).

Blumethal (1996) menyatakan bahwa asam lemak bebas bukan merupakan indikator kualitas minyak yang digunakan dalam penggorengan yang tepat karena bersifat transien. Asam lemak bebas akan menguap melalui proses destilasi dan akan berubah menjadi asam lemak bebas teroksidasi. Lebih lanjut lagi Stier (2001) menambahkan bahwa tidak ada hubungan langsung antara persen asam lemak bebas dengan kualitas minyak goreng yang telah digunakan. Selain itu, produk yang bagus dapat dihasilkan dari proses penggorengan yang menggunakan asam lemak bebas murni di dalam kondisi laboratorium.

y = 0.045x + 0.175 R² = 0.904 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0 1 2 3 4 5 6 Ka da r AL B ( % ) Penggorengan ke-awal 5 10 15 20

Ketengikan pada minyak disebabkan oleh asam lemak berantai pendek. Asam lemak lemak bebas berantai pendek ini merupakan produk oksidasi lebih lanjut dari asam lemak bebas berantai panjang. Namun, pada saat penentuan kadar asam lemak bebas, tidak ada perbedaan antara asam yang terbentuk karena oksidasi dan hidrolisis (Mohamed Sulieman et al., 2001).

c. Total Polar Materials (TPM)

Secara alami minyak tersusun dari senyawa yang bersifat non-polar. Namun, pada kenyataannya pada minyak terdapat pula molekul-molekul polar. Hal ini karena adanya impurities dan senyawa-senyawa hasil degradsi dari minyak. Pada minyak goreng, komponen polar didefinisikan sebagai molekul-molekul yang hilang dalam kolom setelah elusi pertama pada saat minyak yang telah dipanaskan diuji dengan menggunakan kromatografi kolom silika gel (Pike, 1998). Komponen polar terdiri dari semua trigliserida yang teroksidasi secara parsial, senyawa non-trigliserida, lemak, dan bahan-bahan lain yang terlarut, teremulsifikasi, atau tersuspensi di dalam minyak. Impurities yang ada terdiri dari trigleserida teroksidasi, air, asam lemak bebas, mono dan digliserida, sterol, karotenoid, antioksidan, antifoamers, pencegah pembentukan kristal, dan bleaching earth (Blumethal, 1996). Perubahan nilai TPM selama proses penggorengan dapat dilihat pada Gambar 11.

Gambar 11. Grafik perubahan nilai TPM selama proses penggorengan. y = 3.05x + 2.15 R2 = 0.9321 0 2 4 6 8 10 12 14 16 18 20 0 1 2 3 4 5 6 Penggorengan Ke- TP M ( % ) awal 5 10 15 20

Berdasarkan Gambar 11, terlihat bahwa nilai TPM akan mengalami kenaikan selama proses penggorengan. Perubahan nilai TPM selama proses penggorengan mengikuti persamaan garis linier dengan koefisien regresi sebesar 0.9321. Menurut Stier (2001), pada saat minyak mencapai suhu penggorengan dan produk dimasukkan maka proses konversi dari trigliseida akan mulai terjadi. Semakin lama proses penggorengan berlanjut minyak akan semakin rusak dan komponen polar pada minyak akan semakin bertambah. Oleh karena itu, komponen polar dapat dijadikan untuk menghitung degradasi total dari minyak goreng. Pokorny seperti yang dikutip oleh Blumethal (1996) telah mendemontrasikan bahwa peningkatan fraksi polar menghasilkan penurunan pada kualitas produk goreng.

Mohamed Sulieman et al., (2001) menyatakan bahwa komponen polar merupakan kriteria yang paling objektif dan paling dapat dipercaya di antara parameter fisik dan kimia untuk mengevaluasi kerusakan pada minyak pada saat sedang digunakan pada proses deep frying. Selain itu, penentuan komponen polar pada minyak bukan hanya berhubungan dengan kualitas produk goreng yang dihasilkan, tetapi berhubungan dengan kemanan produk yang dihasilkan. Berdasarkan percobaan yang dilakukan Billek et al. seperti dikutip oleh Fox (2001), hewan percobaan yang diberi makanan yang mengandung 20% komponen polar minyak selama 18 bulan mengalami penurunan dalam pertumbuhan dan peningkatan berat hati dan ginjal.

Oleh karena itu, simposium internasional ke-3 deep frying yang diselenggarakan pada tahun 2000 di Hagen, Westphalia, Jerman, merekomendasikan TPM (Total Polar Materials) sebagai uji yang harus dilakukan untuk menentukan kualitas minyak goreng. Pada simposium ini ditentukan nilai TPM maksimal sebesar 24%. Selain TPM, komponen polimer juga direkomendasikan sebagai parameter kualitas minyak dengan batas maksimal 12% (DGF, 2001).

Metode penentuan TPM secara konvensional membutuhkan waktu yang lama dan biaya yang relatif mahal. Oleh karena itu, pada

saat sekarang banyak quick test komersial (Hawson, 1995). Pada penelitian ini digunakan alat TPM meter TESTO 265. Alat ini bekerja berdasarkan prinsip perubahan konstanta dielektrik yang dihubungkan dengan persen TPM. Namun, akan terdapat perbedaan nilai TPM antara pengukuran secara konvensional dan pengukuran dengan menggunakan alat TPM meter. Hal ini karena prinsip pengukuran dengan menggunakan TPM meter adalah mengukur konstanta dielektrik baik dari komponen polar maupun komponen non-polar, sedangkan pengukuran dengan metode kromatrografi memiliki prinsip kerja pemisahan komponen berdasarkan polaritasnya dengan menggunakan silika gel. Selain itu Keijbebets et al. (2001) menambahkan bahwa alat yang mengukur TPM berdasarkan konstanta dielektrik akan ada kesalahan. Hal ini karena alat tersebut terlalu sensitif terhadap kandungan air di dalam minyak. Lebih lanjut lagi Blumethal (1996) mengatakan bahwa teknik pengujian yang memanfaatkan sifat elektrikal dari minyak sangat dipengaruhi oleh suhu. Oleh karena itu, untuk memperkecil kesalahan tersebut, pada saat pengukuran minyak yang akan diukur nilai TPM-nya dipanaskan pada suhu penggorengan tanpa bahan yang digoreng selama 5-15 menit. Hal ini bertujuan untuk mengurangi kadar air pada minyak. Pembacaan pun selalu dilakukan pada suhu penggorengan agar pengaruh suhu dapat diperkecil.

d. Bilangan Anisidin

Prinsip penentuan bilangan anisidin merupakan reaksi antara anisidin dengan α- dan β-aldehid tidak jenuh yang tidak volatil. Aldehid merupakan produk dekomposisi dari ALB teroksidasi. Aldehid-aldehid tersebut dapat digunakan sebagai sebuah tanda untuk menentukan berapa banyak komponen-komponen peroksida telah mulai terpecah (Stier, 2001). Sebenarnya bilangan anisidin pada awalnya dikenal dengan bilangan benzidin dengan menggunakan benzidin sebagai reagen. Namun karena benzidin bersifat karsinogenik, maka diganti dengan anisidin. bilangan anisidin ditentukan secara spektrofotometri

pada panjang gelombang 350 nm di dalam kuvet 1-cm. Perubahan bilangan anisidin selama penggorengan dapat dilihat pada Gambar 12.

Gambar 12. Grafik perubahan bilangan anisidin selama penggorengan.

Berdasarkan Gambar 12, terlihat bahwa bilangan anisidin mengalami kenaikan selama proses penggorengan. Perubahan nilai bilangan anisidin mengikuti persamaan linier dengan koefisien regresi sebesar 0.9654.

2. Karakteristik Fisik Minyak a. Viskositas

Beberapa instrumen pengujian kualitas minyak goreng menggunakan prinsip perubahan viskositas selama proses penggorengan. Hal ini karena viskositas akan meningkat pada saat proses penggorengan akibat adanya kenaikan komponen polimer. Oleh karena itu, viskositas dapat dijadikan sebagai salah satu parameter kritis untuk pengecekan degradasi minyak (Keijbebets et al., 2001). Salah satu alat yang bekerja berdasarkan perubahan viskositas adalah Fri-Check. Alat ini digunakan untuk mengukur viskositas minyak yang dihubungkan dengan nilai TPM (Stier, 2001). Grafik perubahan viskositas selama proses penggorengan dapat dilihat pada Gambar 13.

y = 4.2597x - 2.3945 R2 = 0.9654 0 5 10 15 20 25 0 1 2 3 4 5 6 Penggorengan ke-Bilangan Anisidin (mmol/kg) awal 5 10 15 20

Gambar 13. Perubahan viskositas minyak selama proses penggorengan.

Berdasarkan Gambar 13, terlihat bahwa viskositas mengalami kenaikan selama proses penggorengan. Perubahan viskositas selama penggorengan mengikuti persamaan garis linier dengan koefisien regresi 0.9559. Menurut Keijbebets et al., (2001) kenaikan viskositas selama penggorengan disebabkan oleh adanya pembentukan senyawa polimer dalam minyak. Polimer merupakan senyawa yang terbentuk di dalam minyak goreng akibat pemanasan yang terus menerus pada suhu tinggi dengan atau tanpa adanya oksigen. Polimer terbentuk akibat adanya ikatan antara atom karbon dan oksigen (Johnson dan Kumerrow, 1957). Menurut Perkins dan Kummerow yang dikutip Firestone (1961), minyak yang mengalami oksidasi dan pemanasan akan membentuk senyawa polimer yang mengandung gugus hidroksil dan karbonil dalam jumlah besar.

Berdasarkan uji korelasi, viskositas memiliki hubungan yang sangat nyata dengan kadar ALB, TPM, dan bilangan anisidin dengan koefisien korelasi masing-masing 0.888, 0.946, dan 0.825. Hal ini berarti viskositas akan meningkat dengan kenaikan kadar ALB, TPM, dan bilangan anisidin. Oleh karena itu, beberapa instrumen menggunakan prinsip pengujian kualitas minyak

y = 2.8113x + 46.146 R2 = 0.9559 45 50 55 60 65 0 1 2 3 4 5 6 penggorengan ke-Viskositas (cp) awal 5 10 15 20 Penggorengan Ke-