vi

INTISARI

Belakangan ini banyak sekali bermunculan bentuk bisnis yang menawarkan jasa cuci pakaian atau laundry. Tampaknya bisnis ini mengikuti kecenderungan perilaku sosial yang ingin serba praktis, cepat, dan hasil memuaskan. Oleh karena itu akan banyak dibutuhkan seperangkat mesin cuci yang memadai. PT Aqualis Fabricare sebagai penyedia jasa laundry berskala besar berupaya memanfaatkan mesin cuci bekas berkapasitas sedang untuk diperbarui mekanisme kendali pengoperasiannya. Menurutnya cara ini lebih ekonomis dari pada membeli mesin cuci baru. Pengendali mesin cuci menggunakan PLC (Programmable Logic

Control) dan HMI (Human Machine Interface) menjadi pilihannya.

Pada penelitian ini perangkat PLC menggunakan Mitsubishi FX3U, dan perangkat HMI menggunakan OMRON NB5Q. PLC digunakan untuk mengendalikan kerja mesin. Sedangkan HMI akan digunakan untuk membantu teknisi cuci memasukkan data parameter pencucian serta membantu operator menjalankan program cuci. Putaran ruang pencucian diatur oleh inverter dan dikendalikan oleh PLC.

Mesin cuci dengan pengendali PLC Mitsubishi FX3U serta HMI Omron NB5Q dapat berfungsi dengan baik, 98% persyaratan pelanggan bisa terpenuhi. Komunikasi HMI, PLC, dengan sensor dan aktuator berjalan stabil. Tersedia lima program pencucian, dimana parameter tiap program dapat diatur sesuai karakteristik jenis cucian, dapat dijalankan sesuai urutan pencucian yang dikehendaki, dan mudah dioperasikan. Kesalahan – kesalahan yang mungkin terjadi selama proses pencucian dapat diminimalisir dengan dibuatnya program-program keamanan.

vii

ABSTRACT

Lately a lot of businesses that offer services of washing clothes or laundry. This business seems to follow the trend of social behavior that want very practical, quick and satisfying results. Therefore, it would be a much needed set of good quality washer. PT Aqualis Fabricare as a large service providers of laundry seek to take advantage that make used washing machine with middle capacity. According to this way is more economical than buying a new washing machine. To update the washing machine it is using controller PLC (Programmable Logic Control) and HMI (Human Machine Interface).

In this study use of Mitsubishi FX3U PLC and HMI devices using the OMRON NB5Q. PLC is used to control the machine work. HMI will be used to assist the technician wash to washing program, to enter data, and to help operators run a washing program. Rotation of washing drum is regulated by inverter and controlled by PLC.

Washing machines with Mitsubishi FX3U PLC controllers and HMI Omron NB5Q to function properly, 98% of requirements can be solved. Washing program can be selected and arranged the paramaters easily.

i

TUGAS AKHIR

PENERAPAN PROGRAMMABLE LOGIC

CONTROLLER (PLC) DAN HUMAN MACHINE

INTERFACE (HMI) SEBAGAI SISTEM KENDALI

PADA MESIN CUCI

Diajukan untuk memenuhi salah satu syarat

memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Jurusan Teknik Elektro Fakultas Sains dan Teknologi

Universitas Sanata Dharma

disusun oleh :

FERNANDUS DENDY WIDYANTORO

NIM : 125114058

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

APPLICATION OF PROGRAMMABLE LOGIC

CONTROLLER (PLC) AS A CONTROL SYSTEM IN

WASHING MACHINE

In partial fulfilment of the requirements

for the degree of Sarjana Teknik

Electrical Engineering Study Program

Electrical Engineering Department

Science and Technology Faculty Sanata Dharma University

FERNANDUS DENDY WIDYANTORO

NIM : 125114058

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

I{ALAMAN

PERSETU.IIIAN

TUGASAKHIR

PENERAPAN

PROGRAMMABLE

LOGIC

CONTROLLER

(PLC)

DAN HUMAN

MACHINE

INTERFACE (HN{I) SEBAGAI

SISTEM

KENDALI

PADA MESIN CUCI

FERNAND

ANTORO

Pembimbing:

B. Wuri

Harini,

S.T.,M.T.

24

-tl

-

A{LA]V[{N

PENGESA}IAN

TUGAS

AKHIR

PENERAPAN

PROGRAMMABLE

LOGIC

CONTROLLER

(PLC)

DAN HUMAN

MACHINE

INTERFACE

GIMI)

SEBAGAI

SISTEM

KENDALI

PADA

MESTN

CUCI

disusun oleh :

FERNANDUS DENDY

WIDYANTORO

NIM

:

125114058Telah dipertahankan di depan panitia penguji

pada tanggal 25 September 2015

dan dinyatakan memenuhi syamt

Susunan

Panitia Penguji

:Nama Lengkap

Penguji

I

Peaguji 2

Penguji 3

: Ir. Th. Prima Ari Setiyani, M.T.

: B, Djoko Untoro Suwamo,S.Si., M.T.

: B. Wuri Harini, S.T., M.T.

Yogyakarta,

ztl

Noveahr

2o1E

v

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

MOTTO :

Wong pinter kang isih gelem njaluk rembuging liyan iku

dianggep manungsa wutuh.

Sing rumangsa pinter banjur suthik njaluk rembuging liyan iku

manungsa setengah wutuh.

Lan sing sapa ora gelem njaluk rembuging liyan iku

bisa kinaranan babar pisan durung manungsa.

vi

INTISARI

Belakangan ini banyak sekali bermunculan bentuk bisnis yang menawarkan jasa cuci pakaian atau laundry. Tampaknya bisnis ini mengikuti kecenderungan perilaku sosial yang ingin serba praktis, cepat, dan hasil memuaskan. Oleh karena itu akan banyak dibutuhkan seperangkat mesin cuci yang memadai. PT Aqualis Fabricare sebagai penyedia jasa laundry berskala besar berupaya memanfaatkan mesin cuci bekas berkapasitas sedang untuk diperbarui mekanisme kendali pengoperasiannya. Menurutnya cara ini lebih ekonomis dari pada membeli mesin cuci baru. Pengendali mesin cuci menggunakan PLC (Programmable Logic

Control) dan HMI (Human Machine Interface) menjadi pilihannya.

Pada penelitian ini perangkat PLC menggunakan Mitsubishi FX3U, dan perangkat HMI menggunakan OMRON NB5Q. PLC digunakan untuk mengendalikan kerja mesin. Sedangkan HMI akan digunakan untuk membantu teknisi cuci memasukkan data parameter pencucian serta membantu operator menjalankan program cuci. Putaran ruang pencucian diatur oleh inverter dan dikendalikan oleh PLC.

Mesin cuci dengan pengendali PLC Mitsubishi FX3U serta HMI Omron NB5Q dapat berfungsi dengan baik, 98% persyaratan pelanggan bisa terpenuhi. Komunikasi HMI, PLC, dengan sensor dan aktuator berjalan stabil. Tersedia lima program pencucian, dimana parameter tiap program dapat diatur sesuai karakteristik jenis cucian, dapat dijalankan sesuai urutan pencucian yang dikehendaki, dan mudah dioperasikan. Kesalahan – kesalahan yang mungkin terjadi selama proses pencucian dapat diminimalisir dengan dibuatnya program-program keamanan.

vii

ABSTRACT

Lately a lot of businesses that offer services of washing clothes or laundry. This business seems to follow the trend of social behavior that want very practical, quick and satisfying results. Therefore, it would be a much needed set of good quality washer. PT Aqualis Fabricare as a large service providers of laundry seek to take advantage that make used washing machine with middle capacity. According to this way is more economical than buying a new washing machine. To update the washing machine it is using controller PLC (Programmable Logic Control) and HMI (Human Machine Interface).

In this study use of Mitsubishi FX3U PLC and HMI devices using the OMRON NB5Q. PLC is used to control the machine work. HMI will be used to assist the technician wash to washing program, to enter data, and to help operators run a washing program. Rotation of washing drum is regulated by inverter and controlled by PLC.

Washing machines with Mitsubishi FX3U PLC controllers and HMI Omron NB5Q to function properly, 98% of requirements can be solved. Washing program can be selected and arranged the paramaters easily.

viii

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir ini tidak memuat

karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan

daftar pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, 22 September 2015

ix

HALAMAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK

KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Fernandus Dendy Widyantoro

Nomor Mahasiswa : 125114058

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan

Universitas Sanata Dharma karya Ilmiah saya yang berjudul :

PENERAPAN PROGRAMMABLE LOGIC

CONTROLLER (PLC) DAN HUMAN MACHINE

INTERFACE (HMI) SEBAGAI SISTEM KENDALI

PADA MESIN CUCI

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan

perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam

bentuk media lain, mengelolanya dalam bentuk pangkal data, mendistribusikan secara

terbatas dan mempublikasikannya di internet atau media lain untuk kepentingan akademis

tanpa perlu meminta ijin dari saya maupun memberika royalti kepada saya selama tetap

mencantumkan nama saya sebagai penulis.

Yogyakarta, 22 September 2015

x

KATA PENGANTAR

Puji syukur ke hadirat Tuhan Yang Maha Kuasa, atas limpahan rahmat dan

karunia-Nya sehingga penulis dapat meyelesaikan penulisan tugas akhir dengan judul :

Penerapan Programmable Logic Controller (PLC) dan Human Machine Interface (HMI)

Sebagai Sistem kendali pada mesin cuci. Penulisan ini untuk memenuhi salah satu syarat

menyelesaikan studi, serta syarat memperoleh gelar Sarjana Teknik Strata Satu, pada

program studi Teknik Elektro Fakultas Sains dan Teknologi Universitas Sanata Dharma

Yogyakarta.

Penghargaan dan terima kasih sebesar-besarnya kepada seluruh dosen, keluarga,

teman sepekerjaan, yang telah memberikan dukungan. Semoga Tuhan melimpahkan

rahmat, kesehatan, karunia, dan berkat, atas budi baik yang telah diberikan kepada penulis.

Penghargaan dan terima kasih penulis berikan kepada Ibu Bernadetta Wuri Harini,

S.T., M.T. selaku pembimbing yang telah membantu penulisan tugas akhir ini. Serta

ucapan terima kasih kepada :

1. Bp. Johanes Eka Priyatma, M.Sc., Ph.D. selaku Rektor Universitas Sanata Dharma

Yogyakarta

2. Ibu Paulina Heruningsih Prima Rosa, S.Si., M.Sc. selaku Dekan Fakultas Sains dan

Teknologi Universitas Sanata Dharma Yogyakarta

3. Bapak Petrus Setyo Prabowo, S.T., M.T. selaku Ketua Program Studi Teknik

Elektro Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta

4. Bapak Teddy Tjoegito, selaku Direktur PT Aqualis Fabricare

5. Seluruh karyawan PT ATMI SOLO unit kerja MDC

Akhir kata penulis menyadari bahwa penulisan tugas akhir ini masih jauh dari

kesempurnaan. Oleh karenanya penulis memohon saran dan kritik yang membangun.

Semoga bermanfaat bagi kita semua.

xi

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia) ... i

Halaman Sampul (Bahasa Inggris) ... ii

Halaman Persetujuan ... iii

Halaman Pengesahan ... iv

Halaman Persembahan dan motto hidup ... v

Intisari ... vi

Abstract ... vii

Pernyataan Keaslian Karya ... viii

Halaman Persetujuan Publikasi... ix

Kata Pengantar ... x

Daftar Isi ... xi

Daftar Gambar ... xiv

Daftar Tabel ... xviii

BAB I : PENDAHULUAN 1.1.Latar Belakang ... 1

1.2.Tujuan dan Manfaat Penelitian ... 3

1.3.Pembatasan Masalah ... 3

1.4.Metodologi Penelitian ... 4

BAB II : DASAR TEORI 2.1. Programmable Logic Controller (PLC) ... 5

2.1.1. Perangkat Keras PLC ... 5

2.1.2. Arsitektur Internal ... 7

2.1.3. Central Processing Unit (CPU) ... 7

2.1.4. Bus ... 8

2.1.5. Memori ... 8

2.1.6. Auxiliary Relay ... 9

2.1.7. Input / Output Unit ... 10

2.1.8. Timer ... 10

xii

2.1.10. Penanganan Data ... 13

2.1.11. Operasional Aritmatika ... 14

2.2. Human Machine Interface (HMI) ... 16

2.3. Motor Induksi ... 16

2.4. Inverter ... 17

2.5. Pengendali Suhu ... 18

2.6. Sensor Level ... 18

2.7. Chemical Dispenser ... 20

2.8. Relay ... 20

2.9. Kontaktor ... 21

2.10. Pemanas Elektrik ... 21

2.11. Solenoid Valve ... 22

2.12. Limit Switch ... 23

BAB III : RANCANGAN PENELITIAN 3.1. Permintaan Pelanggan ... 25

3.2. Gerakan Dasar Mesin Cuci ... 25

3.3. Urutan Mencuci ... 28

3.4. Rancangan Rangkaian Daya Pada PLC dan HMI ... 30

3.5. Rancangan HMI ... 30

3.5.1. Perangkat Keras HMI ... 30

3.5.2. Rancangan Layout HMI ... 31

3.5.3. Rancangan Halaman HMI ... 35

3.5.3.1. Halaman AUTO ... 35

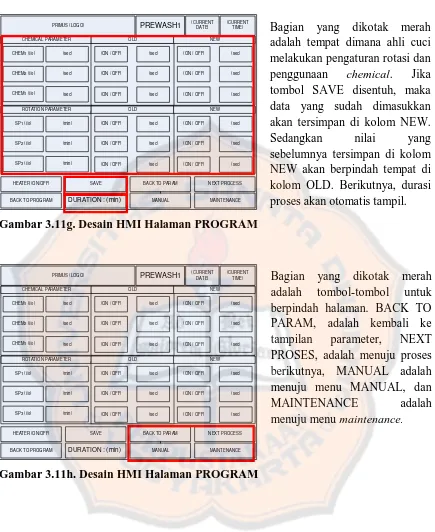

3.5.3.2. Halaman PROGRAM ... 38

3.5.3.3. Halaman MANUAL ... 42

3.5.3.4. Halaman MAINTENANCE ... 45

3.5.3.5. Diagram Alir Membuat Program Cuci ... 47

3.5.3.6. Diagram Alir Mengganti Kata Sandi ... 48

3.6. Rancangan Rangkaian PLC ... 49

3.6.1. Input PLC ... 49

3.6.2. Output PLC ... 50

3.6.3. Pengaturan Alamat Data PLC Untuk Parameter Program 51

xiii

4.1. Sistem Lengkap ... 53

4.2. Koneksi HMI - PLC – PC ... 57

4.3. Pemrograman HMI ... 58

4.3.1. Halaman AUTO ... 58

4.3.2. Halaman PROGRAM ... 66

4.3.3. Halaman MANUAL ... 69

4.3.4. Halaman MAINTENANCE ... 70

4.4. Pemrograman PLC ... 72

4.4.1. Program Input ... 72

4.4.2. Program PLC Halaman MANUAL ... 74

4.4.2.1. Pengoperasian Chemical, Water In, Drain, Door Lock / Unlock ... 78

4.4.3. Program PLC Halaman AUTO ... 83

4.4.3.1. Memasukkan Nomor Program yang Dijalankan 83 4.4.3.2. Menjalankan Program ... 84

4.4.4. Program PLC Halaman PROGRAM ... 85

4.4.4.1. Set / reset Nomor Program ... 85

4.4.4.2. Parameter Program Pencucian ... 86

4.5. Analisa Hasil Pengujian ... 88

4.5.1. Urutan Proses Mencuci ... 88

4.5.2. Analisa Menu Manual ... 91

4.5.3. Analisa Menu Program dan Hak Akses ... 93

4.5.4. Analisa Pengaturan Parameter dan Jalannya Program ... 94

4.5.5. Analisa Keamanan Pengoperasian ... 96

4.5.6. Analisa Kondisi Terputusnya Sumber Listrik ... 98

4.5.7. Analisa Pengisian Klasifikasi Berat Cucian ... 101

BAB V : KESIMPULAN 5.1.Kesimpulan ... 102

5.2. Saran ... 102

DAFTAR PUSTAKA ... 104

xiv

DAFTAR GAMBAR

Halaman

Gambar 1.2. Unit Pengendali Mesin Cuci Primus Orisinil ... 2

Gambar 2.1. Sistem PLC ... 5

Gambar 2.2. Sinyal : diskrit, digital, analog ... 6

Gambar 2.3. Arsitektur Internal ... 7

Gambar 2.4. On-delay timer, Off-delay timer, Pulse timer ... 10

Gambar 2.5. Contoh pemrograman timer pada PLC Mitsubishi ... 11

Gambar 2.6. Contoh pemrograman counter pada PLC Mitsubishi ... 12

Gambar 2.7. Contoh pemrograman pemindahan data pada PLC Mitsubishi ... 14

Gambar 2.7. Contoh pemrograman pembandingan data pada PLC Mitsubishi .... 14

Gambar 2.9. PLC Mitsubishi FX3U – 48M ... 15

Gambar 2.10. Motor 3 Phasa Sangkar Tupai ... 16

Gambar 2.11. Diagram Referensi Tekanan Batas Atas dan Batas Atas ... 19

Gambar 2.12. Sensor Level Dungs LGW 150 A4 ... 19

Gambar 2.13. Chemical Dispenser Knight One Shot OS – 100 L/S ... 20

Gambar 2.14. Relay 12 V ... 20

Gambar 2.15. Kontaktor ... 21

Gambar 2.16. Pemanas Elektrik ... 22

Gambar 2.17. Solenoid Valve ... 22

Gambar 2.18. Limit Switch ... 23

Gambar 3.1. Rancangan Sistem Lengkap Mesin Cuci ... 24

Gambar 3.2. Diagram Alir Proses Mencuci Oleh Operator ... 29

Gambar 3.3. Rangkaian Daya PLC dan HMI ... 30

Gambar 3.4. HMI OMRON NB5Q – TW00B ... 30

Gambar 3.5. Hubungan HMI dengan PLC dan PC ... 31

Gambar 3.6. Rute HMI Menu Auto ... 32

Gambar 3.7. Rute HMI Menu Manual ... 32

Gambar 3.8. Rute HMI Menu Program ... 33

Gambar 3.9. Rute HMI Menu Maintenance ... 34

xv

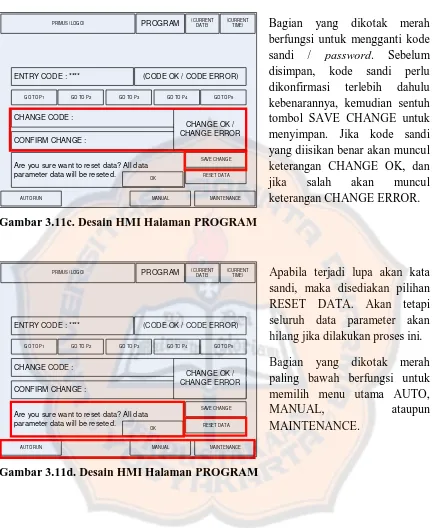

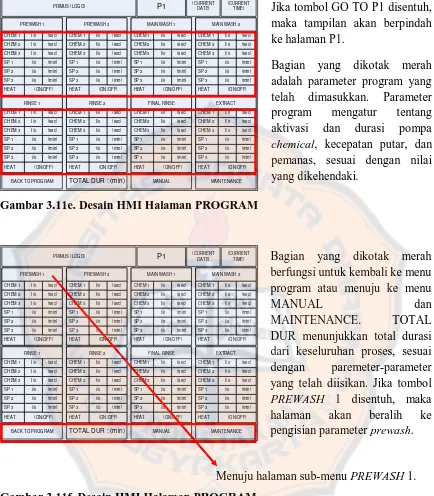

Gambar 3.11a – i. Desain HMI Halaman Program ... 38 s.d. 42

Gambar 3.12a – f. Desain HMI Halaman Manual ... 42 s.d. 45

Gambar 3.13a – c. Desain HMI Halaman Maintenance ... 45 s.d. 46

Gambar 3.14. Diagram Alir Membuat Program Mesin Cuci ... 47

Gambar 3.15. Diagram Alir Mengganti Kata Sandi ... 48

Gambar 3.16. Layout Input PLC ... 50

Gambar 3.17. Layout Output PLC ... 51

Gambar 4.1. Perbandingan Rancangan dan Realisasi Mesin ... 53

Gambar 4.2. Perbandingan Rancangan dan Realisasi Pintu Samping ... 54

Gambar 4.4. Sistem Pengunci Pintu Depan ... 55

Gambar 4.5. Bentuk Fisik Mesin Cuci Bagian Belakang ... 55

Gambar 4.6. Kotak Kontrol Utama ... 56

Gambar 4.7. Koneksi HMI ... 57

Gambar 4.8. Koneksi PLC ... 57

Gambar 4.9. NB Designer Version 1.35 ... 58

Gambar 4.10. Tampilan Halaman Utama – AUTO ... 58

Gambar 4.11. Bit Switch Property – Basic Property Tab ... 59

Gambar 4.12. Bit Switch Property – Bit Switch Tab ... 59

Gambar 4.13. Bit Switch Property – Label Tab ... 60

Gambar 4.14. Bit Switch Property – Graphics Tab ... 60

Gambar 4.15. Bit Switch Property – Control Setting Tab ... 60

Gambar 4.16. Bit Switch Property – Display Setting Tab ... 61

Gambar 4.17. Function Key Property ... 61

Gambar 4.18. Number Input ... 62

Gambar 4.19. Number Input Property – Numeric Data Tab ... 62

Gambar 4.20. Kotak Pantauan ... 63

Gambar 4.21. Bit Lamp – Graphics Tab ... 63

Gambar 4.22. Draw – Text ... 64

Gambar 4.23. Tampilan Halaman Program ... 66

Gambar 4.24. Tampilan Halaman Paramater P1 ... 67

Gambar 4.25. Tampilan Halaman Manual ... 69

Gambar 4.26. Tampilan Halaman Maintenance – Alarm History ... 70

xvi

Gambar 4.28. Program PLC, bagian input ... 74

Gambar 4.29. Diagram Alir Operasi Putaran Secara Manual ... 75

Gambar 4.30. Program PLC, bagian operasi putaran manual ... 76

Gambar 4.31. Program PLC, bagian operasi chemical manual ... 78

Gambar 4.32. Program PLC, bagian operasi water in manual ... 80

Gambar 4.33. Program PLC, bagian operasi drain manual ... 81

Gambar 4.34. Program PLC, bagian operasi door lock / unlock manual ... 82

Gambar 4.35. Program PLC, bagian program number store ... 84

Gambar 4.36. Program PLC, bagian menjalankan program ... 84

Gambar 4.37. Program PLC, bagian halaman program ... 85

Gambar 4.38. Struktur pemrograman PLC, bagian parameter cuci ... 87

Gambar 4.39. Memasukkan Nomor Program yang Akan Dijalankan ... 88

Gambar 4.40. Operator Menimbang Cucian ... 88

Gambar 4.41. Operator Memasukkan Pilihan Leverl Air ... 89

Gambar 4.42. Operator Memasukkan Cucian ... 89

Gambar 4.43. Operator Menutup Pintu ... 90

Gambar 4.44. Operator Menjalankan Program ... 90

Gambar 4.45. Operator Mengeluarkan Cucian ... 90

Gambar 4.46. Tampilan Awal Menu Program ... 93

Gambar 4.47. Tampilan Numeric Virtual Keyboard ... 93

Gambar 4.48a. Tampilan Password Salah ... 93

Gambar 4.48b. Tampilan Password Benar ... 93

Gambar 4.49. Tampilan Ganti Password ... 94

Gambar 4.50. Tampilan Reset Data ... 94

Gambar 4.51. Tampilan Parameter Program 3 ... 94

Gambar 4.52. Emergency Stop Button for Safety ... 96

Gambar 4.53. Keamanan Pintu Depan ... 96

Gambar 4.54. Keamanan Pintu Samping ... 97

Gambar 4.55. Keamanan Input Nomor Program ... 97

Gambar 4.56. Keamanan Input Berat Cucian ... 97

Gambar 4.57. Daftar Error Pada Alarm History ... 97

Gambar 4.58. Program Aktivasi Emergency Stop ... 98

xvii

Gambar 4.60. Kondisi Sebelum Terjadi Mati Listrik ... 99

Gambar 4.61. Simulasi Mati Listrik ... 100

Gambar 4.62. Simulasi Saat Listrik Telah Menyala ... 100

xviii

DAFTAR TABEL

Halaman

Tabel 2.1.Tabel Data Register PLC Mitsubishi FX3U ... 9

Tabel 2.2. Auxiliary Relay pada PLC Mitsubishi FX3U... 9

Tabel 2.3. Timer pada PLC Mitsubishi FX3U ... 11

Tabel 2.4. Counter pada PLC Mitsubishi FX3U ... 13

Tabel 3.1. Urutan Proses Mesin Cuci ... 26

Tabel 3.2. Daftar Alamat Internal Relay Program 1 ... Lampiran 3.1 Tabel 3.3. Daftar Alamat Internal Relay Program 2 ... Lampiran 3.2 Tabel 3.4. Daftar Alamat Internal Relay Program 3 ... Lampiran 3.3 Tabel 3.5. Daftar Alamat Internal Relay Program 4 ... Lampiran 3.4 Tabel 3.6. Daftar Alamat Internal Relay Program 5 ... Lampiran 3.5 Tabel 3.7. Daftar Alamat Data Program 1 ... Lampiran 3.6 Tabel 3.8. Daftar Alamat Data Program 2 ... Lampiran 3.7 Tabel 3.9. Daftar Alamat Data Program 3 ... Lampiran 3.8 Tabel 3.10. Daftar Alamat Data Program 4 ... Lampiran 3.9 Tabel 3.11. Daftar Alamat Data Program 5 ... Lampiran 3.10 Tabel 3.12. Daftar Alamat Internal Relay Untuk Tombol dan Pantauan ... Lampiran 3.11 Tabel 3.13. Daftar Alamat Data Untuk Tampilan Pantauan ... Lampiran 3.12 Tabel 4.1. Daftar Tombol Halaman Auto ... 64

Tabel 4.2. Daftar Tombol Halaman Program ... 66

Tabel 4.3. Daftar Tombol Halaman Parameter Program 1 ... 68

Tabel 4.4. Daftar Tombol Halaman Manual ... 69

Tabel 4.5. Daftar Tombol Halaman Maintenance ... 71

Tabel 4.6. Daftar Input PLC ... 72

Tabel 4.7. Analisa HMI Menu Manual ... 91

Bab I

PENDAHULUAN

1.1.

Latar Belakang

Aktivitas mencuci pakaian akan selalu dilakukan oleh manusia. Dalam upaya

mempermudah mencuci pakaian, manusia menciptakan mesin cuci. Mencuci menggunakan

mesin dapat menghemat waktu dan tenaga. Dari waktu ke waktu mesin cuci mengalami

inovasi, dibuat agar semakin mudah dalam penggunaan.

Dewasa ini sangat banyak dijumpai jasa laundry. Salah satu jasa laundry terkemuka

di Indonesia adalah PT. Aqualis Fabricare. Kantor pusat berlokasi di Jakarta, dan telah

memiliki banyak cabang yang lokasinya tersebar di beberapa kota besar di Indonesia. PT.

Aqualis Fabricare menerima jasa laundry berskala besar, seperti rumah sakit dan hotel.

Selain menerima jasa laundry juga mengembangkan bahan-bahan kimia yang

dipergunakan untuk mencuci.

Saat ini, PT Aqualis Fabricare membeli jasa perbaikan mesin cuci ke PT. ATMI

SOLO. Merk mesin cuci tersebut adalah Primus, buatan Belgia. Mesin cuci ini

berkapasitas 20 kilogram pakaian kering. Pengendali mesin cuci menggunakan timer

mekanik berupa cam dalam kondisi rusak.

Sebagai perbandingan, telah dilakukan penelitian dalam sebuah jurnal penelitian

dengan judul Design Model of Automation Washer for Two Tubes Aperture (Twin Tube

Top Loader) Microcontroller Based ATMEGA32 Ferry Nando, Ageng Sadnowo R., S.T.,

M.T, Yulliarto Raharjo, S.T., M.T., Jurusan Teknik Elektro Fakultas Teknik Universitas

Lampung, yang merealisasikan sebuah model otomatisasi mesin cuci dua tabung bukaan

atas (twin tube top loader) yang dapat mengatur operasional isi ulang air cucian dan

mengatur proses pencucian secara berulang dengan otomatis berbasis mikrokontroler

ATMega32 [1]. Kali ini, penulis berusaha untuk memodifikasi sebuah mesin cuci merk

PRIMUS dengan kapasitas 20 Kg menjadi sebuah mesin cuci baru dimana sistem

kelistrikan mesin cuci tersebut siap terintegrasi dengan sebuah control PLC dan HMI.

Setelah dilakukan modifikasi maka didapat sebuah mesin cuci baru yang dapat diatur dan

disesuaikan dengan kebutuhan PT. Aqualis Fabricare.

Sistem kendali timer mekanik bawaan mesin yang telah rusak sangat konvensional,

serta sulit bagi operator untuk melakukan pengaturan parameter dan urutan pencucian.

Sebagai penggantinya dipilih pengendali berupa PLC dan HMI, sesuai dengan permintaan

PT Aqualis Fabricare. Data pencucian dapat disimpan dalam memori sehingga operator

dapat memanggil kembali proses yang telah dilakukan. Selain itu juga disediakan 5 (lima)

program yang dapat diatur parameter-parameter di dalamnya.

Gambar 1.1 Mesin Cuci Primus Sebelum Diperbaiki

Gambar 1.2 Unit Pengendali Mesin Cuci Primus Orisinil

Dengan dilakukannya modifikasi sistem kendali ini maka diharapkan mesin cuci ini

dapat dipergunakan lagi sesuai dengan permintaan. Pada penelitian ini dipilih

Programmable Logic Controller (PLC) sebagai pengendalinya. Hal ini dikarenakan PLC

merupakan perangkat berskala industri sesuai tuntutan pelanggan. Penelitian ini akan

1.2.

Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah menciptakan suatu sistem kelistrikan mesin cuci

yang dapat dioperasikan dengan HMI (Human Machine Interface) dan dikendalikan oleh

sebuah PLC (Programmable Logic Controller).

Manfaat dari penelitian ini bagi PT ATMI SOLO adalah menyediakan sebuah

mesin cuci yang efektif dan dapat dirakit dengan sistem PLC terintergrasi sebagai solusi

terhadap kebutuhan pelanggan serta pengembangan produk untuk menambah nilai jual

produk.

1.3.

Pembatasan Masalah

Agar Tugas Akhir ini mengarah pada tujuan dan menghindari melebarnya masalah

yang kemungkinan muncul, maka perlu dilakukan pembatasan masalah agar sesuai dengan

judul tugas akhir ini, serta disesuaikan dengan permintaan PT Aqualis Fabricare. Adapun

batasan masalah adalah sebagai berikut :

1. Menggunakan PLC Mitsubishi seri FX3U-48MR sebagai pengendali gerakan

mesin cuci.

2. Perangkat Human Machine Interface (HMI) menggunakan layar sentuh

OMRON NB5Q-TW00B

3. Kapasitas mesin cuci maksimal 20 kg.

4. Menggunakan pemanas elektrik, suhu air maksimal 60 derajat.

5. Menggunakan 3 sensor tekanan air untuk 3 posisi ketinggian air (low, medium,

high). Merk DUNGS seri LGW 150 A4.

6. Menggunakan sensor keamanan pintu.

7. Menggunakan sensor temperatur air pencucian.

8. Tersedia 5 pilihan program pencucian.

9. Hak akses pengoperasian mesin :

a. Operator : menghidupkan/mematikan mesin, memilih program P1 – P5,

menjalankan/menghentikan program.

b. Teknisi mesin : merubah parameter program, mengunggah/mengunduh

1.4.

Metodologi Penelitian

Berdasar pada tujuan yang akan dicapai metode-metode yang digunakan dalam

penyusunan tugas akhir ini adalah:

1. Studi literatur, yaitu mempelajari dan membaca tentang PLC, HMI, sensor,

actuator, motor, yang kesemuanya itu akan dipasang pada mesin cuci.

2. Wawancara, yaitu dengan cara mendapatkan data dan masukan dengan mewancarai

narasumber yang berkaitan dengan permasalahan yang dibahas dalam tugas akhir

dalam hal ini pelanggan dari PT ATMI SOLO.

3. Perancangan, yaitu tahapan perancangan tata letak HMI dan alamat memori PLC.

4. Pembuatan program HMI dan PLC.

5. Proses pengambilan data, yaitu proses pengujian terhadap sistem. Data diambil dari

kinerja sistem untuk menguji keefektifan sistem yang ada.

6. Analisis dan penyimpulan hasil percobaan. Analisis data dilakukan dengan

membandingkan data yang diperoleh saat pengujian dengan data permintaan

Bab II

DASAR TEORI

Bab ini menjelaskan tentang dasar teori dan penjelasan detil peralatan yang

digunakan. Hal yang akan dibahas adalah Programmable Logic Controller (PLC), Human

Machine Interface (HMI), motor induksi, inverter, sensor panas / thermocouple,

pengendali panas / thermocontrol, sensor level, dispenser, pemanas, solenoid.

2.1.

Programmable Logic Controller (PLC)

PLC adalah sebuah bentuk khusus dari pengendali berbasis mikroprosesor yang

menggunakan memori program untuk menyimpan instruksi dan mengimplementasikan

fungsi logika urutan proses, timing, counting, dan fungsi aritmatika. Pertama kali

dikembangkan pada tahun 1969. Keuntungan utama penggunaan PLC ialah sistem kendali

dapat diubah-ubah sesuai kebutuhan tanpa harus mengubah komponen dasar

pengendalinya. Dikarenakan sangat fleksibel terhadap variasi sistem kendali maka menjadi

hemat biaya. Kelebihan PLC yang lain ialah :

Tahan terhadap lingkungan kerja yang keras serta suhu, getaran, dan kebisingan

yang dinamis.

Input / output sudah tersedia di unit PLC.

Bahasa program dan pemrograman mudah dipahami.

2.1.1. Perangkat keras PLC

Gambar 2.1. Sistem PLC. [2]

Biasanya sistem PLC memiliki komponen fungsional Central Processing Unit

(CPU), memori, unit catu daya / power supply unit, bagian input / output antarmuka,

komunikasi antarmuka dan perangkat pemrograman. Sebuah PLC terdiri dari :

1. Unit prosesor atau CPU adalah unit yang mengandung mikroprosesor untuk

menafsirkan sinyal input dan melakukan tindakan kontrol,sesuai dengan program

yang tersimpan dalam memori, serta mengkomunikasikan sinyal tindakan untuk

output.

2. Unit catu daya / power supply yang dibutuhkan untuk mengubah listrik AC ke DC

(5 V) yang diperlukan untuk prosesor.

3. Perangkat pemrograman / programming devices yang digunakan untuk

memasukkan program ke memori prosesor. Program yang akan dimasukkan

terlebih dahulu dibuat menggunakan perangkat lunak / software, dan kemudian

dipindahkan ke unit memori PLC.

4. Unit memori / memory unit adalah tempat menyimpan program. Program tersebut

digunakan untuk melakukan kontrol yang akan dilakukan oleh mikroprosesor.

5. Input and output berfungsi mengkomunikasikan informasi dari luar. Perangkat

input and output memberikan sinyal diskrit maupun digital. Perangkat digital dapat

dianggap perangkat dasarnya diskrit yang memberikan urutan on-off sinyal (gambar

2.2). Perangkat analog memberikan sinyal yang ukurannya sebanding dengan

ukuran variabel yang sedang dipantau. Sebagai contoh, sensor suhu dapat

memberikan tegangan sebanding dengan temperatur.

2.1.2. Arsitektur Internal

Gambar 2.3 menunjukkan arsitektur internal dasar sebuah PLC. Arsitektur internal

itu terdiri dari CPU yang berisi sistem mikroprosesor, memori, dan sirkuit input /

output. Operasi proses di dalam CPU dilengkapi clock dengan kisaran frekuensi 1

MHz sampai dengan 8 MHz. Besarnya frekuensi clock menentukan kemampuan

kecepatan operasi sebuah PLC. Sinyal informasi yang diolah di dalam PLC

berbentuk sinyal digital. Jalur internal yang berfungsi untuk mengalirkan informasi

digital ini disebut bus. Dalam arti fisik, bus adalah sejumlah konduktor yang

mengalirkan sinyal elektrik ke beberapa elemen di dalam arsitektur internal PLC.

Gambar 2.3. Arsitektur Internal PLC. [2].

2.1.3. Central Processing Unit (CPU)

Struktur internal yang terdapat pada CPU tergantung dari jenis mikroprosesor yang

terpasang di dalamnya. Umumnya terdapat :

Arithmetic and Logic Unit (ALU) yang bertugas melakukan manipulasi data dan

menghasilkan data operasi penjumlahan dan perkalian, serta operasi gerbang logika

AND, OR, NOT, dan EXCLUSIVE OR.

Memori, disebut juga dengan register yang terletak di dalam mikroprosesor dan

digunakan untuk menyimpan informasi atau data yang akan digunakan dalam

pelaksanaan program.

2.1.4. Bus

Bus adalah jalur yang digunakan untuk komunikasi di dalam PLC. Informasi/data

yang ditransmisikan berbentuk biner. Sekelompok data itu disebut dengan bit. Contoh data

8-bit : 00100111. Setiap bit dikomunikasikan secara bersamaan di sepanjang jalur paralel.

2.1.5. Memori

Terdapat beberapa elemen memory di PLC, yakni :

Read Only Memory (ROM), berfungsi sebagai tempat penyimpanan data secara

permanen. Data itu digunakan oleh CPU dalam operasinya.

Random Access Memory (RAM), untuk pengguna.

Random Access Memory (RAM), untuk data. Berfungsi untuk menyimpan

informasi/data dari status input, output, timer, dan counter. Data yang tersimpan

pada RAM disebut juga sebagai tabel data atau data register. Data tersebut dapat

berfungsi sebagai preset data, dan bisa juga data tersebut merupakan data yang

tersimpan sebagai nilai hasil dari operasi counter maupun timer.

Ada juga PLC yang menyediakan Erasable and Programmable Read Only Memory

(EPROM), yakni ROM yang dapat dikendalikan dengan program permanen.

Program dan data yang tersimpan di RAM dapat dirubah oleh pengguna. Semua

jenis PLC memiliki RAM yang berfungsi untuk menyimpan program yang telah dibuat

oleh pengguna. Untuk mencegah hilangnya program saat catu daya dimatikan, maka PLC

dilengkapi dengan baterai.

Kapasitas memori ditentukan oleh banyaknya data biner yang dapat disimpan.

Misalnya, terdapat sebuah ukuran memori 256 kata, maka memori ini dapat menyimpan

256 x 8 = 2048 bit untuk data 8-bit. Sama halnya dengan 256 x 16 = 4096 bit untuk data

16-bit. Ukuran memori seringkali ditentukan dari jumlah lokasi penyimpanan yang tersedia

dengan 1K mewakili nomor 210, yakni 1024. Byte digunakan untuk menyebut sebuah data

8-bit. Sehingga jika terdapat 4 buah memori masing-masing 4K, dapat menyimpan 4K x 8

memori x 1024 bit = 32768 bit = 4096 byte.

Tabel 2.1. adalah struktur alamat data register pada FX3U, yakni sebagai berikut :

1. Area general type (D0 sampai D199) adalah area yang tidak dikunci atau tempat

penyimpanan data yang tidak didukung oleh baterai, sehingga data akan hilang saat

dilakukan pemutusan sumber daya. Area ini dapat diatur menjadi area yang

2. Area latched (D200 sampai D511) adalah area yang dikunci atau penyimpanan data

didukung oleh baterai, sehingga data akan tetap tersimpan meskipun dilakukan

pemutusan sumber daya. Area ini dapat diatur menjadi area yang tidak terkunci

dengan cara mengatur parameter PLC.

3. Area fixed latched (D512 sampai D7999) adalah area penyimpanan data yang

dikunci atau penyimpanan data didukung oleh baterai, sehingga data akan tetap

tersimpan meskipun dilakukan pemutusan sumber daya. Pada area ini tidak dapat

dilakukan pengaturan parameter PLC.

4. Data register mulai dari D1000 hingga 500 alamat berikutnya dapat digunakan

sebagai file register.

5. Terdapat alamat data register D8000 dampai D8511 yang berfungsi untuk

menyimpan data-data khusus dan untuk keperluan operasi khusus. Misalnya operasi

clock, high speed counter, dan sebagainya.

6. Tabel 2.1. Tabel Data Register PLC Mitsubishi FX3U. [3].

7.

8.

9.

10.

11.

2.1.6. Auxiliary Relay

Tabel 2.2. Auxiliary Relay pada PLC Mitsubishi FX3U. [3].

Auxiliary relay adalah sarana bantu dalam pemrograman PLC yang dapat

digunakan seperti halnya kontak relay NO dan NC tapi terpasang di dalam PLC. Meski

demikian beban-beban eksternal tidak bisa langsung digerakkan oleh auxiliary relay,

melainkan tetap harus melalui output relay.

1. Area general type (M0 sampai M499) adalah area yang tidak dikunci atau relay

posisi semula saat dilakukan pemutusan sumber daya. Area ini dapat diatur menjadi

area yang dimungkinkan untuk dikunci dengan cara mengatur parameter PLC.

2. Area latched (M500 sampai M1023) adalah area yang dikunci atau relay yang

didukung oleh baterai, dengan demikian kondisi relay akan tetap di kondisi terakhir

meskipun dilakukan pemutusan sumber daya. Area ini dapat diatur menjadi area

yang tidak terkunci dengan cara mengatur parameter PLC.

3. Area fixed latched (M1024 sampai M7679) adalah area relay yang dikunci atau

relay yang didukung oleh baterai, sehingga data akan tetap tersimpan meskipun

dilakukan pemutusan sumber daya. Pada area ini tidak bisa dilakukan pengaturan

parameter PLC.

4. Terdapat relay M8000 dampai D8511 yang berfungsi untuk untuk keperluan

operasi khusus. Misalnya operasi dengan clock, high speed counter, dan

sebagainya.

2.1.7. Input / Output Unit

Input / output unit menghubungkan antara sistem di dalam PLC dengan perangkat

luar. Misalnya, input dihubungkan dengan sensor, dan output dihubungkan dengan motor

dan solenoid. Setiap input dan output memiliki nama alamat yang nantinya digunakan oleh

CPU. Pada PLC Mitsubishi FX3U-48M yang akan digunakan, alamat input adalah X000 –

X027, sedangkan alamat output adalah Y000 – Y027.

2.1.8. Timer

Terdapat beberapa bentuk timer dalam PLC. On-delay timer adalah sebuah fungsi

pengaturan waktu tunda output timer untuk menjadi ON sesaat setelah input diberikan

(gambar 2.4(a)). Off-delay timer adalah sebuah fungsi pengaturan waktu tunda output timer

untuk menjadi OFF sesaat setelah input dilepas (gambar 2.4(b)). Pulse timer adalah sebuah

fungsi pengaturan waktu tunda output timer untuk menjadi ON atau OFF sesuai waktu

yang diberikan (gambar 2.4(c)).

Gambar 2.5. Contoh pemrograman timer pada PLC Mitsubishi. [1].

Tabel 2.3. Timer pada PLC Mitsubishi FX3U. [3].

Timer dan clock terdapat di dalam PLC, dengan pulsa clock 1 ms, 10 ms, 100 ms,

dan seterusnya. Nilai dapat diatur secara langsung dengan konstanta K, dan dapat pula

diatur secara tidak langsung dengan variabel D dan mengambil nilai yang tersimpan di data

register. Penjelasan Tabel 2.3. sebagai berikut :

1. T0 - T199 menyediakan pulsa clock 100 ms, dengan rentang durasi 0,1 - 3276,7

detik. T192 - T199 memiliki tipe timer yang bersifat looping, dimana pada saat

timer mencapai nilai yang dikehendaki akan mengaktifkan koil, dan segera

menon-aktifkan lagi, sedangkan timer akan melanjutkan proses dari nol. Area timer ini

tidak didukung dengan baterai untuk penyimpanan permanen.

2. T200 - T245 menyediakan pulsa clock 10 ms, dengan rentang durasi 0,01 - 327,67

detik. Area timer ini tidak didukung dengan baterai untuk penyimpanan permanen.

3. T246 - T249 menyediakan pulsa clock 1 ms, dengan rentang durasi 0,001 – 32,767

detik. Jenis timer adalah interrupt execution latched, yang artinya didukung oleh

baterai untuk penyimpanan data timer yang sedang berlangsung, sehingga jika

terjadi pemutusan sumber daya maka proses timer bisa dilanjutkan dari nilai

4. T250 - T255 menyediakan pulsa clock 100 ms, dengan rentang durasi 0,1 – 3276,7

detik. Jenis timer adalah interrupt execution latched, yang artinya didukung oleh

baterai untuk penyimpanan data timer yang sedang berlangsung, sehingga jika

terjadi pemutusan sumber daya maka proses timer bisa dilanjutkan dari nilai

terakhir yang telah dicapai.

5. T256 – T511 menyediakan pulsa clock 1 ms, dengan rentang durasi 0,001 – 32,767

detik. Area timer ini tidak didukung dengan baterai untuk penyimpanan permanen.

2.1.9. Counter

Pada PLC disediakan counter, berfungsi untuk menghitung munculnya sinyal

masukan / input. Contoh aplikasinya untuk menghitung jumlah barang yang melewati

conveyor, menghitung angka putaran, menghitung jumlah orang yang melewati pintu, dan

sebagainya. Biasanya pada fungsi counter diberikan preset number. Jika preset number

yang diberikan sudah terlampaui maka status berikutnya akan berubah. Terdapat 2 (dua)

macam tipe counter, yaitu down-counter dan up-counter. Pada down-counter, counter akan

menghitung mundur mulai dari preset number sampai dengan 0 (nol). Jika counter sudah

mencapai nilai 0 (nol), maka status pada proses berikutnya akan berubah. Sedangkan pada

up-counter, counter akan menghitung mulai dari 0 (nol), sampai dengan nilai yang

ditetapkan sebagai preset number. Saat counter mencapai nilai preset number, maka status

pada proses berikutnya akan berubah.

Gambar 2.6. menunjukkan pemrograman dasar counter. Jika terdapat sinyal pada In

1, maka counter akan reset dan memulai penghitungan dari nol. Misalnya preset number

yang kita berikan pada counter adalah 10 (sepuluh). Jika In 2 mendapatkan 10 kali sinyal,

maka kontaktor counter akan tertutup dan akan terjadi output pada Out 1. Kapanpun pada

saat perhitungan, jika In 1 mendapatkan sinyal, maka counter akan mengalami reset dan

perhitungan dimulai dari 0 lagi.

Tabel 2.4. Counter pada PLC Mitsubishi FX3U. [3].

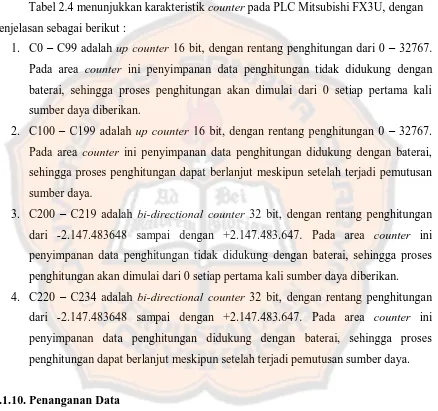

Tabel 2.4 menunjukkan karakteristik counter pada PLC Mitsubishi FX3U, dengan

penjelasan sebagai berikut :

1. C0 – C99 adalah up counter 16 bit, dengan rentang penghitungan dari 0 – 32767.

Pada area counter ini penyimpanan data penghitungan tidak didukung dengan

baterai, sehingga proses penghitungan akan dimulai dari 0 setiap pertama kali

sumber daya diberikan.

2. C100 – C199 adalah up counter 16 bit, dengan rentang penghitungan 0 – 32767.

Pada area counter ini penyimpanan data penghitungan didukung dengan baterai,

sehingga proses penghitungan dapat berlanjut meskipun setelah terjadi pemutusan

sumber daya.

3. C200 – C219 adalah bi-directional counter 32 bit, dengan rentang penghitungan

dari -2.147.483648 sampai dengan +2.147.483.647. Pada area counter ini

penyimpanan data penghitungan tidak didukung dengan baterai, sehingga proses

penghitungan akan dimulai dari 0 setiap pertama kali sumber daya diberikan.

4. C220 – C234 adalah bi-directional counter 32 bit, dengan rentang penghitungan

dari -2.147.483648 sampai dengan +2.147.483.647. Pada area counter ini

penyimpanan data penghitungan didukung dengan baterai, sehingga proses

penghitungan dapat berlanjut meskipun setelah terjadi pemutusan sumber daya.

2.1.10. Penanganan Data

Untuk berkomunikasi dengan perangkat lain, contohnya display monitor, biasanya

PLC menggunakan format binary coded decimal (BCD). Sebagai ilustrasi contoh, sebuah

nilai desimal 123. Angka desimal 3 direpresentasikan dengan angka biner 4-bit 0011,

angka desimal 2 direpresentasikan sebagai 0010, dan angka 1 direpresentasikan sebagai

0001. Dengan demikian angka BCD untuk 123 adalah 0001 0010 0011. Berikut ini adalah

a. Data movement / pemindahan data. Pemindahan data biasa dilakukan untuk

memindah data timer, counter ke register tempat penyimpanan data, atau bisa

juga dari input ke register dan register ke output. Biasa disimbolkan dengan

MOV atau MOVE. Gambar 2.7. adalah contoh pemrograman PLC Mitsubishi.

Dapat diuraikan, bahwa saat diberikan input pada | |, maka pemindahan data

[image:34.595.97.527.156.630.2](S) akan dilakukan dari alamat awal (D1) menuju alamat yang dituju (D2).

Gambar 2.7. Contoh pemrograman pemindahan data pada PLC Mitsubishi. [2].

b. Data comparison / pembandingan data. Instruksi pembandingan data

digunakan untuk membandingkan dua data. Contohnya membandingkan data

yang diperoleh dari input dengan data yang terdapat di register. Biasanya PLC

dapat membandingkan dua data dengan perintah :

less than / lebih kecil dari, disimbolkan : ˂, atau LT, atau LES

equal to / sama dengan, disimbolkan dengan : =, atau EQ, atau EQU

less than or equal to / lebih kecil dari atau sama dengan, disimbolkan : ,

atau <=, atau LE, atau LEQ.

greater than / lebih besar dari, disimbolkan : ˃, atau GT, atau GRT.

greater than or equal to / lebih besar dari atau sama dengan, disimbolkan :

, atau GE, atau GEQ.

not equal to / tidak sama dengan, disimbolkan : ≠, atau NE, atau NEQ.

Gambar 2.8. Contoh pemrograman pembandingan data pada PLC Mitsubishi. [2].

2.1.11. Operasi Aritmatika

PLC dilengkapi dengan fungsi aritmatika seperti penambahan disimbolkan dengan

pembagian disimbolkan dengan DIV, dan beberapa fungsi lain seperti eksponensial.

Namun tidak semua PLC bisa melakukannya, tergantung jenis PLC tersebut. Misalnya

operasi penambahan dan pengurangan digunakan untuk mendapatkan nilai baru dari dua

data yang sudah tersimpan di register.

Untuk mengendalikan sistem yang dibuat di tugas akhir ini menggunakan PLC

Mitsubishi FX3U-48M, dengan spesifikasi sebagai berikut: power supply AC, 24 input

DC, 24 output DC, output relay. Kabel penghubung untuk komunikasi program

[image:35.595.94.526.192.724.2]menggunakan terminal USB.

2.2.

Human Machine Interface (HMI)

Human Machine Interface (HMI) adalah unit kontrol terpusat untuk fasilitas

manufaktur yang dilengkapi dengan penerima data, event logging, video feed, dan pemicu.

HMI dapat digunakan untuk mengakses sistem setiap saat untuk berbagai tujuan, misalnya

untuk menampilkan kesalahan mesin, menampilkan status proses, menampilkan jumlah

produk, dan tempat dimana operator melakukan pengendalian mesin. Penggunaan HMI

memiliki beberapa keuntungan, misalnya penggunaan kode warna sehingga memudahkan

identifikasi, penggunaan ikon atau gambar sehingga mudah dikenali, dan layar yang dapat

dirubah-rubah sehingga memungkinkan untuk pembuatan level akses masuk ke sistem.

Pada sistem manufaktur HMI harus bekerja secara terintegrasi dengan Programmable

Logic Controller (PLC). PLC akan mengambil informasi dari sensor, dan mengubahnya ke

aljabar Boolean [2].

Pada skripsi ini HMI digunakan sebagai masukan, tampilan parameter, dan

tampilan monitor proses mesin cuci. HMI yang digunakan adalah OMRON

NB5Q-TW00B.

2.3.

Motor Induksi

Motor induksi 3 fasa adalah alat penggerak yang paling banyak digunakan dalam

dunia industri. Hal ini dikarenakan motor induksi mempunyai konstruksi yang sederhana,

kokoh, harganya relatif murah, serta perawatannya mudah, sehingga motor induksi mulai

menggeser penggunaan motor DC pada industri. Motor induksi memiliki beberapa

parameter yang bersifat non-linier, terutama resistansi rotor, yang memiliki nilai bervariasi

untuk kondisi operasi yang berbeda. Hal ini yang menyebabkan pengaturan pada motor

induksi lebih rumit dibandingkan dengan motor DC.

Gambar 2.10. Motor 3 Phasa Sangkar Tupai [4].

Motor induksi merupakan motor arus bolak balik (ac) yang paling luas

penggunaannya. Penamaannya berasal dari kenyataan bahwa arus rotor motor ini bukan

diperoleh dari sumber tertentu, tetapi merupakan arus yang terinduksi sebagai akibat

adanya perbedaan relatif antara putaran rotor dengan medan putar (rotating magnetic field)

yang dihasilkan oleh arus stator.

Belitan stator terdiri dari 3 kelompok lilitan yang berdiri sendiri dengan posisi

sudut 1200. Ketika dihubungkan dengan suatu sumber tegangan tiga phasa akan

menghasilkan medan magnet yang berputar dengan kecepatan sinkron.

�� = 120.� (2.1)

ns= kecepatan sinkron

f = frekuensi

p = jumlah kutub

Medan putar pada stator tersebut akan memotong konduktor-konduktor pada rotor,

sehingga terinduksi arus; dan sesuai dengan Hukum Lentz, rotor pun akan ikut berputar

mengikuti medan putar stator.Perbedaan putaran relative antara stator dan rotor disebut

slip. [3].

� =��−�

�� (2.2)

s = slip

ns= kecepatan sinkron n = kecepatan rotor

�= ��. (1− �) (2.3)

2.4.

Inverter

Inverter merupakan suatu rangkaian yang dapat mengubah sumber tegangan searah

(direct current – DC) menjadi tegangan bolak-balik (alernating current – AC) yang

frekuensinya dapat diubah-ubah. Inverter disusun dari perangkat elektronik (thyristor atau

SCR) yang mengatur daya DC, On dan OFF sehingga dapat menghasilkan daya luaran AC

yang dapat dikontrol frekuensi maupun tegangannya. Inverter ini selanjutnya digunakan

untuk mencatu motor induksi. Dengan adanya perubahan kecepatan putaran dari motor

Menurut Rashid [5], terdapat tiga jenis inverter, yaitu: (1) inverter sumber arus

(Current Source CSI), (2) inverter tegangan variabel (Variable Voltage

Inverter-VVI), dan (3) inverter lebar pulsa termodulasi (Pulse Width Modulation-PWM). Jika

digunakan untuk sumber motor induksi, CSI digunakan untuk pengendali arus pada motor,

VVI untuk mengontrol tegangan dan frekuensi pada motor untuk menghasilkan operasi

kecepatan variabel, dan inverter PWM merupakan inverter penyempurnaan dari inverter

VVI, baik pada bagian input tegangan dan output penggerak frekuensi variabel. Inverter

PWM merupakan inverter yang paling rumit dan paling mahal jika dibandingkan dengan

kedua jenis inverter lain.

Sumber catu ideal yang diinginkan pada keluaran inverter sebenarnya adalah

gelombang sinus murni. Gelombang yang tidak sinus murni menyebabkan berbagai

kerugian seperti overheat, penurunan faktor daya, penurunan efisiensi dan lain-lain. [5].

2.5.

Pengendali Suhu

Kontrol suhu digunakan unrtuk mempertahankan suhu tertentu di dalam suatu

proses atau perlindungan terhadap kondisi suhu berlebihan. Pengontrol suhu terdapat tiga

bagian yang saling berhubungan yaitu unit pengontrol, unit pemanas dan unit sensor

dimana sensor bisa berupa thermocouple atau RTD. Cara kerjanya membandingkan suhu

sesungguhnya dengan suhu kontrol yang dikehendaki atau titik penyetelan. Kontrol suhu

yang digunakan dalam mesin cuci ini adalah on-off. Pengontrol on–off akan menghidupkan

pemanas ketika suhu di bawah titik penyetelan dan mati apabila suhu mencapai titik

penyetelan. Kontrol jenis ini digunakan pada sistem dimana kontrol presisi tidak

diperlukan, pada sistem dengan masa yang begitu besar sehingga suhu berubah sangat

lambat atau untuk sebagai alarm suhu. [5].

2.6.

Sensor Level

Dungs Seri LGW 150 A4 merupakan sebuah switch atau saklar yang bekerja

dengan sistem perbedaan tekanan. [6]. Saklar elektronik pada sensor ini akan hidup atau

mati ketika seting referensi tekanan dilakukan pada batas atas atau bawah. Dalam ilmu

�= �. . (2.4)

P = Tekanan (N/m2 = Pa)

ρ = Masa jenis cairan ( Kg/m3 )

[image:39.595.86.495.170.688.2]h = ketinggian cairan (m)

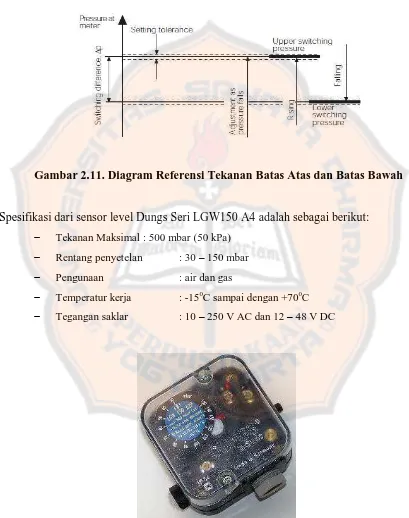

Gambar 2.11. Diagram Referensi Tekanan Batas Atas dan Batas Bawah

Spesifikasi dari sensor level Dungs Seri LGW150 A4 adalah sebagai berikut:

Tekanan Maksimal : 500 mbar (50 kPa)

Rentang penyetelan : 30 – 150 mbar

Pengunaan : air dan gas

Temperatur kerja : -150C sampai dengan +700C

Tegangan saklar : 10 – 250 V AC dan 12 – 48 V DC

2.7.

Chemical Dispenser

Chemical dispenser menggunakan merek Knight tipe One Shot OS-100 L/S.

Dispenser jenis ini menggunakan pengendali mikroprosesor, dan sangat tepat untuk

penggunaan injeksi bahan kimia pada mesin cuci. Fitur kendali yang tersedia diantaranya

pump timer, delay timer, dan lock out time. Sinyal input pemicu kerja pompa adalah 14 –

[image:40.595.94.523.191.563.2]240 VAC. [7].

Gambar 2.13. Chemical Dispenser Knight One Shot OS-100 L/S

2.8.

Relay

Relay pengendali elektromekanis (EMR = electromechanical relay) adalah sebuah

saklar magnetis yang dapat dikendalikan dengan permberian energi elektromagnetis.

Relay terdiri dari 3 bagian utama, yaitu:

1. Koil : lilitan dari relay

2. Common : bagian yang tersambung dengan Normally Close (dalam

keadaan normal).

3. Kontak : terdiri dari Normally Close dan Normally Open.

NC (Normally Closed) merupakan saklar dari relay yang dalam keadaan normal

(relay tidak diberi tegangan) terhubung dengan common. Sedangkan NO (Normally Open)

merupakan saklar dari relay yang dalam keadaan normal (relay tidak diberi tegangan)

tidak terhubung dengan common. [8].

2.9.

Kontaktor

Kontaktor magnet adalah suatu alat yang sangat sering dipakai di industri.

Industri-industri besar pasti sangat bergantung pada alat ini. Melalui alat inilah, kita dengan mudah

dapat mengendalikan beban yang berat seperti motor 3 phasa. Pada dasarnya, prinsip kerja

magnetic contactor ini sama dengan sebuah relay, yaitu menghubung dan memutuskan

aliran listrik. Demikian juga dengan aktuator, alat ini menggunakan suatu coil (kumparan)

yang bila dialiri listrik kumparan tersebut memunculkan medan magnet. Medan magnet

inilah yang dapat mengendalikan kontak-kontak yang ada pada magnetic contactor.

Hal yang membuat kontaktor magnet berbeda dengan relay adalah, kontaktor

magnet mempunyai kontak NO utama, yaitu kontak yang dibuat khusus untuk

mengendalikan sebuah motor 3 phase. [8].

Gambar 2.15. Kontaktor

2.10.

Pemanas Elektrik

Elemen pemanas merupakan piranti yang mengubah energi listrik menjadi energi

panas. Prinsip kerja elemen panas adalah arus listrik yang mengalir pada elemen

menjumpai resistansinya, sehingga menghasilkan panas pada elemen. Sebagian besar

elemen pemanas menggunakan bahan nichrome 80/20 (80% nikel, 20% kromium) dalam

bentuk kawat, pita, atau strip. 80/20 nichrome merupakan bahan yang baik, karena

memiliki ketahanan yang relatif tinggi dan membentuk lapisan kromium oksida ketika

dipanaskan untuk pertama kalinya, sehingga bahan di bawah kawat tidak akan teroksidasi

Perhitungan daya elemen pemanas menggunakan prinsip hukum ohm.

P = V . I (2.5)

P = Daya (VA)

V = Tegangan (Volt)

I = Arus (ampere)

Gambar 2.16. Pemanas Elektrik

2.11.

Solenoid Valve / Katup Solenoid

Solenoid valve adalah katup yang dikendalikan dengan arus listrik baik AC maupun

DC melalui kumparan / solenoida. Katup solenoid sering digunakan dalam sistem fluida.

Mempunyai lubang inlet dan outlet. Lubang inlet berfungsi sebagai jalur masuk fluida,

sedangkan lubang outlet berfungsi sebagai keluarnya fluida. Terdapat 2 jenis, normally

open dan normally close.

Solenoid valve akan bekerja bila kumparan/coil mendapatkan tegangan arus listrik

yang sesuai dengan tegangan kerja (kebanyakan tegangan kerja solenoid valve adalah

100/200VAC dan kebanyakan tegangan kerja pada tegangan DC adalah 12/24VDC). Saat

diberi tegangan, pin akan tertarik karena gaya magnet yang dihasilkan dari kumparan

solenoida. [10].

2.12.

Limit Switch

Limit Switch adalah alat bantu saklar yang bisa menghasilkan perubahan status dari

on ke off atau dari 1 ke 0, atau sebaliknya bila sesuatu telah mengenai batas yang telah

ditentukan. Dalam penggunaan di sistem mesin cuci ini, limit switch berfungsi untuk

sensor pintu, yakni untuk mengetahui status pintu terkunci atau tidak terkunci. [11].

Bab III

RANCANGAN PENELITIAN

Bab ini menjelaskan perancangan seluruh sistem dalam tugas akhir ini.

Perancangan meliputi perangkat kendali saja. Rancangan sistem lengkap yang akan dibuat

yakni sebagai berikut :

Gambar 3.1. Rancangan Sistem Lengkap Mesin Cuci

Bagian yang akan diteliti

3.1.

Permintaan Pelanggan

Telah dilakukan wawancara dengan Direktur PT. Aqualis Fabricare, Bapak Teddy

Tjoegito untuk mendapatkan informasi mengenai spesifikasi permintaan perbaikan mesin

cuci. Dari wawancara diperoleh hasil sebagai berikut :

a. Pelanggan memberikan batasan tentang banyaknya volume air yang dimasukkan ke

dalam ruang pencucian untuk 3 (tiga) kondisi volume cucian, yaitu : low, medium,

dan high. Selanjutnya, untuk menentukan perbandingan antara volume air dan

volume cucian perlu dilakukan percobaan.

b. Durasi pencucian yang diminta tidak termasuk proses pemanasan air. Sedangkan

suhu air yang digunakan untuk proses pencucian adalah 60 derajat celcius.

c. Jenis cucian dibedakan berdasarkan bahan atau material kain, yaitu : wool (selimut,

handuk), katun (sprei), sutra (korden), lycra (pakaian), linen (sprei, bed cover). Oleh

karena itu ketersediaan pilihan program pencucian harus mengakomodir jenis-jenis

kain tersebut. Pelanggan meminta agar disediakan sebanyak 5 (lima) nomor program

yang dapat diisi dengan parameter-parameter pencucian sesuai dengan jenis cucian.

d. Perlu dicantumkan waktu proses pencucian / time remaining washing process agar

operator bisa dengan mudah memantau jalannya proses pencucian.

e. Disediakan tombol emergency stop untuk keamanan pengoperasian.

f. Jika terjadi putusnya sumber listrik atau mati listrik, maka proses pencucian harus

dapat diteruskan tanpa harus memulai dari awal.

g. Selama proses pencucian tidak menggunakan detergen, melainkan menggunakan

cairan kimia yang telah disediakan oleh PT. Aqualis Fabricare. Cairan kimia yang

dipergunakan sejumlah 2 (dua) jenis, penggunaannya disesuaikan dengan jenis kain.

Pengaturan jenis cairan kimia dan besarnya volume yang dimasukkan dilakukan oleh

ahli cuci PT. Aqualis Fabricare.

h. Mesin cuci terdiri dari dua pintu. Pintu samping untuk memasukkan pakaian kotor,

dan pintu depan untuk mengambil pakaian yang sudah dicuci. Tujuannya agar

higienis.

3.2.

Gerakan Dasar Mesin Cuci

Sebagai dasar dari pembuatan program pergerakan mesin cuci, telah dilakukan

sequence dari mesin cuci. Urutan gerakan mesin cuci berikut penggunaan air, cairan kimia,

putaran ruang cuci, arah putaran, dan durasi tiap proses dapat dilihat pada tabel 3.1.

Tabel 3. 1. Urutan Proses Mesin Cuci.

No Proses

Water in valve Water out valve Water level Kimia 1 Kimia 2 Kimia 3 Putaran (rpm) Arah

Putaran Durasi

1

Pre wash

1 ON OFF 1 OFF OFF OFF 50 CW/CCW

s.d. level 1 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

2

Pre wash

2 ON OFF 1 ON OFF OFF 50 CW/CCW

s.d. level 1 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

3

Main

wash 1 ON OFF optional OFF ON OFF 50 CW/CCW

s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

4

Main

wash 2 ON OFF optional OFF ON OFF 50 CW/CCW

s.d. level 3 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

5

Rinse 1 ON OFF optional OFF OFF OFF 50 CW/CCW s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

6

Rinse 2 ON OFF optional OFF OFF OFF 50 CW/CCW s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

7

Final

rinse ON OFF 1 OFF OFF ON 50 CW/CCW

s.d. level 2 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

8 Extract OFF ON OFF OFF OFF OFF

50 CW optional

150 CW optional

700 CW optional

Penjelasan masing-masing proses sebagai berikut:

a. Pra pencucian / pre wash

Pra pencucian atau pre wash adalah sebuah proses tahap awal untuk melarutkan

kotoran yang melekat pada kain. Pra pencucian dilakukan 2 (dua) kali. Pra

pencucian yang kedua adalah gerakan mencuci dengan air ditambah dengan cairan

kimia 1. Gerakan mencuci ialah gerakan berputarnya ruang pencucian secara

bolak-balik (CW dan CCW) dengan putaran tertentu dan dalam periode tertentu. Proses

pra pencucian diakhiri dengan gerakan pemerasan dengan tujuan untuk mengurangi

kandungan air dan cairan kimia yang tertinggal di cucian.

b. Pencucian utama / main wash

Pencucian utama atau main wash adalah sebuah proses mencuci yang

sesungguhnya. Dalam prosesnya, air dan cairan kimia 2 dimasukkan ke dalam

ruang pencucian, kemudian dilanjutkan dengan gerakan mencuci. Proses main

wash diakhiri dengan gerakan pemerasan. Siklus proses main wash dilakukan 2

(kali), sehingga terdapat main wash pertama dan main wash kedua.

c. Pembilasan / rinse

Pembilasan atau rinse adalah proses melepaskan kotoran dan sisa cairan kimia dari

cucian. Proses yang dilakukan dalam rinse diawali dengan masuknya air ke dalam

ruang pencucian, kemudian dilanjutkan dengan berputarnya ruang pencucian secara

bolak-balik (CW dan CCW) dengan putaran tertentu dan dalam periode tertentu.

Proses rinse diakhiri dengan gerakan pemerasan. Siklus proses rinse dilakukan 2

(kali), sehingga terdapat proses rinse pertama dan rinse kedua.

d. Pembilasan akhir / final rinse

Pembilasan akhir atau final rinse adalah proses membilas cucian dengan cairan

kimia yang berfungsi sebagai pelembut kain. Proses yang dilakukan adalah

masuknya air dan cairan kimia 3, kemudian ruang pencucian berputar beberapa saat

agar cairan kimia 3 dapat tercampur dengan baik ke dalam cucian.

e. Pemerasan / extract

Pemerasan atau extract adalah proses memeras cucian agar terjadi pelepasan air

dari kain. Prosesnya diawali dengan berputarnya ruang pencucian dengan putaran

tertentu selama beberapa saat agar beban kain tersebar merata di sekeliling ruang

pencucian. Kemudian gerakan dilanjutkan dengan berputarnya ruang pencucian

pada putaran dan periode tertentu sampai dengan kadar air di dalam cucian

berkurang.

f. Drain / pembuangan air. Drain atau pembuangan air adalah proses mengeluarkan

diakhiri dengan proses drain / pembuangan air. Proses ini disertai dengan gerakan

berputarnya ruang pencucian.

Pada kolom water level (Tabel 3.1), yang dimaksud dengan optional ialah pilihan

level ketinggian air yang disesuaikan dengan banyaknya kain yang akan dicuci. Jika kain

yang akan dicuci dalam jumlah sedikit, maka operator dapat menggunakan level 1. Jika

kain yang akan dicuci dalam jumlah sedang, maka operator dapat menggunakan level 2.

Jika kain yang akan dicuci dalam jumlah besar, maka operator menggunakan level 3.

Sedangkan pada kolom durasi, yang dimaksud dengan optional ialah durasi pada proses

terkait dimungkinkan untuk diatur sesuai dengan kebutuhan. Bagian-bagian yang

dimungkinkan untuk dilakukan pengaturan ini nantinya disebut sebagai parameter proses.

Parameter proses ini akan disimpan ke dalam 5 (lima) program yang disediakan.

3.3.

Urutan Mencuci

Gambar 3.2 menerangkan urutan langkah-langkah proses mencuci. Setelah

pengguna memilah jenis kain, maka langkah berikutnya adalah memilih nomor program

yang akan dijalankan. Dengan demikian parameter cuci pada program yang akan

dijalankan sudah disetel sesuai dengan karakteristik kain yang akan dicuci. Langkah

berikutnya adalah menimbang kain yang akan dicuci. Banyaknya kain yang akan dicuci

akan memberikan pilihan kepada pengguna tentang besarnya volume air yang diperlukan

MULAI

Timbang bobot kain

Berat ≤ 7kg ? Berat ˃ 7kg dan Berat ≤ 14kg ?

Berat ˃ 14kg dan

Berat ≤ 20kg ?

Masukkan data berat cucian, level air menunjukkan L1 Pilah jenis kain

Masukkan nomor program

Y

T T

Y Y

Masukkan kain ke ruang cuci Kunci pintu, pastikan indikator pengunci menyala Mulai mencuci dengan sentuh “START” di layar

HMI Proses cuci selesai, buzzer berbunyi, indikator pengunci mati Buka pintu Keluarkan kain SELESAI T Proses cuci Display :

time remaining, nomor program, berat kain.

Masukkan data berat cucian, level air menunjukkan L2

Masukkan data berat cucian, level air menunjukkan L3

3.4.

Rancangan Rangkaian Daya pada PLC dan HMI

Rangkaian membutuhkan Power Supply untuk mengaktifkan sistem. Tegangan

masuka

![Gambar 2.5. Contoh pemrograman timer pada PLC Mitsubishi. [1].](https://thumb-ap.123doks.com/thumbv2/123dok/840953.607571/31.595.86.524.75.451/gambar-contoh-pemrograman-timer-pada-plc-mitsubishi.webp)

![Gambar 2.7. Contoh pemrograman pemindahan data pada PLC Mitsubishi. [2].](https://thumb-ap.123doks.com/thumbv2/123dok/840953.607571/34.595.97.527.156.630/gambar-contoh-pemrograman-pemindahan-data-pada-plc-mitsubishi.webp)

![Gambar 2.9. PLC Mitsubishi FX3U-48M [3].](https://thumb-ap.123doks.com/thumbv2/123dok/840953.607571/35.595.94.526.192.724/gambar-plc-mitsubishi-fx-u-m.webp)