6 II. TINJAUAN PUSTAKA

2.1. Kemasan Pangan

Dalam kehidupan sehari-hari, pangan merupakan salah satu kebutuhan primer manusia. Seiring dengan perkembangan teknologi, produk pangan pun mengalami perkembangan, antara lain dari segi teknik pengolahan, pengawetan, pengemasan dan distribusinya. Hal tersebut memungkinkan suatu produk pangan yang dihasilkan di suatu tempat dapat diperoleh di tempat lain.

Pengemasan bahan pangan sudah lama dikenal dan dipergunakan untuk keperluan manusia. Pada zaman prasejarah, orang masih menggunakan bahan kemasan dari bahan-bahan alami seperti daun-daun, kulit buah, kulit kayu, pelepah, batu-batuan, kerang dan kulit binatang. Bentuk dan fungsi kemasan pada masa lampau masih sangat sederhana, yakni hanya untuk keperluan membawa makanan yang tidak habis terkonsumsi ke daerah lain (Iskandar, 1987).

Kebanyakan produk pangan yang ada di pasaran telah dikemas sedemikian rupa sehingga mempermudah konsumen untuk mengenali serta membawanya. Secara umum, kemasan pangan merupakan bahan yang digunakan untuk mewadahi dan/atau membungkus pangan baik yang bersentuhan langsung maupun tidak langsung dengan pangan (Sacharow dan Griffin, 1970).

Menurut Sutardi dan Tranggono (1990), selain untuk mewadahi/membungkus pangan, kemasan pangan juga mempunyai berbagai fungsi lain, diantaranya untuk menjaga pangan tetap bersih serta mencegah terjadinya kontaminasi mikroorganisme; menjaga produk dari kerusakan fisik; menjaga produk dari kerusakan kimiawi;

mempermudah pengangkutan dan distrisbusi; mempermudah penyimpanan; memberikan informasi mengenai produk pangan dan instruksi lain pada label; menyeragamkan volume atau berat produk dan membuat tampilan produk lebih menarik sekaligus menjadi media promosi.

Pada saat ini, jenis-jenis kemasan yang sering digunakan tidak terlalu berbeda dengan jenis-jenis kemasan pada masa lampau. Perkembangan pengemasan memang dirasakan tidak terlalu pesat walaupun kegunaannya semakin terasa dan diperlukan. Bentuk kemasan mengalami perkembangan sesuai dengan perkembangan produk-produk hasil olahan yang bervariasi (Herudiyanto, 2008).

Menurut Sacharow dan Griffin (1970), jenis bahan pengemasan yang paling umum digunakan untuk pengemasan bahan pangan dapat dibedakan berdasarkan bahannya, yaitu: kemasan kaca/gelas, kemasan logam, kemasan plastik, kemasan kertas dan kemasan logam. Pemilihan jenis kemasan yang akan digunakan sangat tergantung pada karakteristik dan jenis bahan pangan yang akan dikemas.

Jenis kemasan kaca merupakan salah satu kemasan yang paling umum dan banyak digunakan untuk mengemas produk hasil olahan. Bahan dasar pembuatan kemasan kaca adalah pasir, silika, batu, kapur, soda abu (Na2CO3) dan remukan kaca. Bahan-bahan ini dilebur pada suhu ± 1500oC, kemudian dicetak menjadi bentuk-bentuk yang dikehendaki. Perkembangan yang penting dari teknologi pembuatan kaca, yakni dengan ditemukannya cara pembuatan kaca yang tipis dan berkekuatan cukup besar serta tahan panas, telah membantu memperkuat daya saing kaca terhadap bahan kemasan yang lain (Herudiyanto, 2008).

Kemasan logam merupakan penghantar panas yang baik sehingga sangat cocok sebagai wadah untuk bahan yang mengalami proses sterilisasi, selain itu mempunyai sifat kilap dan tidak tembus pandang (Iskandar, 1987). Kemasan logam yang paling dikenal adalah dalam bentuk wadah kaleng. Jenis logam yang dibuat untuk kemasan pangan antara lain adalah baja (steel), kaleng (tin plate) dan tin free steel, aluminium dan aluminium foil (alufo).

Menurut Herudiyanto (2008), terdapat dua jenis kertas yang utama digunakan sekarang, yaitu kertas kasar dan halus. Semua kertas yang digunakan sebagai kemasan adalah jenis kertas kasar. Kertas halus digunakan sebagai kertas surat obligasi, buku besar, buku dan kertas sampul. Kertas digunakan untuk mengemas bahan pangan disebabkan oleh alasan-alasan kemudahan pemakaian dan pemberian label (tulisan perikalanan).

Plastik merupakan senyawa polimer tinggi yang dicetak dalam lembaran-lembaran yang mempunyai ketebalan tertentu. Penggunaan plastik dapat dalam bentuk film atau lembaran dan wadah yang dapat dicetak. Penggunaan plastik sebagai pengemas pangan terutama karena keunggulannya dalam hal bentuknya yang fleksibel sehingga mudah mengikuti bentuk pangan yang dikemas, berbobot ringan, tidak mudah pecah, bersifat transparan/tembus pandang, mudah diberi label dan dibuat dalam aneka warna, dapat diproduksi secara massal, harga relatif murah dan terdapat berbagai jenis pilihan bahan dasar plastik (Sacharow dan Griffin, 1970).

Perlu diakui bahwa ketersedian berbagai jenis bahan kemasan telah banyak membantu kehidupan manusia, namun tidak sedikit pula masalah yang ditimbulkan dari berbagai jenis bahan kemasan tersebut. Contohnya adalah penggunaan plastik

sebagai bahan pengemas. Plastik jenis tertentu (misalnya PE, PP, PVC) tidak tahan panas, berpotensi melepaskan bahan berbahaya yang berasal dari sisa monomer dari polimer ke dalam bahan pangan yang dikemasnya dan plastik merupakan bahan yang sulit terbiodegradasi sehingga dapat mencemari lingkungan (Cristopher, 1981), oleh karena itu perlu dikembangkan bahan kemasan yang ramah lingkungan dan dapat diproduksi secara massal dalam jumlah yang banyak.

2.2. Edible Film

2.2.1. Definisi dan Fungsi Edible Film

Kemasan edible, termasuk di dalamnya edible film dan edible coating, didefinisikan sebagai lapisan tipis dari bahan dapat dimakan yang dibentuk sebagai pelapis atau ditempatkan (dibentuk dahulu) di antara bahan pangan. Tujuannya adalah untuk menghambat transfer massa dari uap air, oksigen, karbon dioksida, aroma dan lipid; dapat digunakan untuk mengenkapsulasi komponen aroma, antioksidan, agen antimikroba, pigmen, ion yang mencegah reaksi pencoklatan atau komponen nutrisi seperti vitamin (Donhowe dan Fenemma, 1994).

Edible film berkontribusi terhadap perlindungan lingkungan karena mengandung bahan alami dan dapat didaur ulang sehingga merupakan produk non-polusi. Edible film sebagai kemasan dan komponen makanan memiliki beberapa kriteria yang perlu dipenuhi, yaitu kualitas sensori yang baik, efisiensi mekanis dan perlindungan yang baik, stabilitas fisika-kimia dan mikrobial, bebas komponen racun dan aman untuk kesehatan, menggunakan teknologi sederhana dan memiliki ongkos bahan baku dan proses yang rendah (Bourtoom, 2007).

Penggunaan edible film pada industri pangan sudah semakin meningkat. Edible film ini disiapkan dari berbagai komponen, seperti polisakarida, protein dan lipid serta memiliki potensi untuk meningkatkan umur simpan makanan (Garcıa, Martino dan Zaritzky, 2000).

Edible film pertama kali diproduksi oleh Mc. Hugh dan Krochta (1994) yang dihasilkan dari puree apel dan berbagai jenis asam lemak, alkohol, beeswax dan minyak sayur untuk mengemas buah apel potong. Bahan-bahan yang digunakan bertindak sebagai penghalang yang baik untuk kehilangan oksigen terutama pada kelembaban yang rendah atau sedang, juga dapat mengurangi reaksi pencoklatan, kehilangan kelembaban dan mempertahankan flavor dari apel potong. Edible film ini juga dapat digunakan untuk coating walnut, almond dan produk bakery.

Di antara berbagai jenis polisakarida, pati paling umum digunakan sebagai bahan baku edible film, yang dikarakterisasi berdasarkan sifat hidrofilik dan kemampuannya sebagai penghalang oksigen. Tetapi, untuk memperbaiki sifat mekaniknya, edible film berbasis pati perlu ditambahkan plasticizer, seperti gliserol (Forsell et. al., 2002). Aksi sinergis dari air, gliserol dan polilol lain dengan pati dapat mengurangi interaksi intermolekuler antara rantai polimer sehingga mengurangi ikatan hidrogen internal dan menghasilkan area yang tidak stabil karena penyerapan kelembaban. Sebagai akibatnya, fleksibilitas edible film meningkat dan kuat tariknya berkurang (Careda et. al., 2000).

Edible film dan coating berbasis pati telah digunakan untuk berbagai makanan dan aplikasi farmasi. Edible film dipersiapkan dari pati yang isotropik, tidak berbau, tidak berasa, tidak berwarna, tidak beracun dan dapat didegradasi. Edible film dan

coating dapat dipersiapkan dari pati alami maupun modifikasi. Edible film berbasis pati memiliki permeabilitas terhadap oksigen yang rendah (Krochta, Elisabeth dan Myrna 1997).

2.2.2. Bahan Baku Edible Film

Komponen bahan dasar edible film dapat dibagi menjadi tiga golongan, yaitu hidrokoloid, lipid dan komposit. Komponen hidrokoloid dapat dijadikan edible film diantaranya adalah protein, derivat selulosa, alginat, pektin, pati dan polisakaridanya. Lipid yang cocok adalah lilin, asilgliserol dan asam lemak. Edible film dari bahan campuran hidrokoloid dan lipid (komposit) dapat berbentuk bilayer, dimana lapisan yang satu hidrokoloid bercampur dalam lapisan hidrofobik (Skurtys et. al., 2010). A. Hidrokoloid

Hidrokoloid yang digunakan sebagai bahan baku edible film adalah protein atau karbohidrat. Film yang dibentuk dari karbohidrat dapat berupa pati, gum (seperti alginat, pektin dan gum arab) serta pati yang dimodifikasi secara kimia. Pembentukan edible film berbahan dasar protein antara lain dapat menggunakan gelatin, kasein, protein kedelai, protein whey, gluten gandum dan protein jagung. Edible film yang terbuat dari hidrokoloid sangat baik sebagai penghambat perpindahan oksigen, memiliki karakteristik mekanik yang baik sehingga cocok digunakan untuk memperbaiki struktur film agar tidak mudah hancur (Donhowe dan Fenemma, 1994).

Polisakarida sebagai bahan dasar edible film dapat dimanfaatkan untuk mengatur udara sekitarnya dan memberikan ketebalan atau kekentalan pada larutan edible film. Pemanfaatan dari senyawa yang berantai panjang ini sangat penting

karena tersedia dalam jumlah yang banyak, harganya murah, dan bersifat non-toksik (Krochta, Elisabeth dan Myrna, 1994).

Beberapa jenis protein yang berasal dari protein tanaman dan hewan dapat membentuk film seperti gluten gandum, protein kedelai, protein kacang, keratin, kolagen, gelatin, kasein dan protein dari whey susu. Albumin telur dapat digunakan sebagai bahan pembetuk film yang baik yang dikombinasikan dengan gluten gandum, dan protein kedelai.

B. Lipid

Edible film yang berasal dari lipid sering digunakan sebagai penghambat uap air atau bahan pelapis untuk meningkatkan kilap pada produk-produk kembang gula. Edible film yang terbuat dari lemak murni sangat terbatas dikarenakan menghasilkan kekuatan struktur film yang kurang baik (Donhowe dan Fenemma, 1994).

Karakteristik edible film yang dibentuk oleh lemak tergantung pada berat molekul dari fase hidrofilik dan fase hidrofobik, rantai cabang dan polaritas. Lipid yang sering digunakan sebagai edible film antara lain lilin (wax) seperti parafin, carnauba, asam lemak, monogliserida dan resin (Lee dan Wan, 2006 dalam Hui, 2006). Jenis lilin yang banyak digunakan adalah carnauba. Penggunaan lipid dalam edible film bertujuan untuk memberi sifat hidrofobik.

C. Komposit

Komposit film terdiri dari komponen lipida dan hidrokoloid. Aplikasi dari komposit film dapat dalam lapisan satu-satu (bilayer), di mana satu lapisan merupakan hidrokoloid dan satu lapisan lain merupakan lipida atau dapat berupa gabungan lipida dan hidrokoloid dalam satu kesatuan film. Gabungan dari hidrokolid

dan lemak digunakan dengan mengambil keuntungan dari komponen lipida dan hidrokoloid. Lipida dapat meningkatkan ketahanan terhadap penguapan air dan hidrokoloid dapat memberikan daya tahan terhadap uap air. Edible film gabungan antara lipida dan hidrokoloid ini dapat digunakan untuk melapisi buah-buahan dan sayuran yang telah diolah minimal (Donhowe dan Fenemma, 1994)

2.2.3. Pemanfaatan Edible Film

Edible film sebagai bahan pengemas bahan pangan telah banyak dimanfaatkan karena sifat permeabilitasnya yang baik untuk mengemas bahan pangan dan mencegah kerusakan bahan pangan akibat keadaan lingkungannya. Edible film berfungsi sebagai barrier terhadap transfer massa (misalnya kelembaban, oksigen, lipid dan zat terlarut) dan sebagai carrier bahan makanan atau aditif untuk meningkatkan sifat fungsional makanan. Pemanfaatan edible film dan jenis bahan yang digunakan disajikan pada Tabel 1.

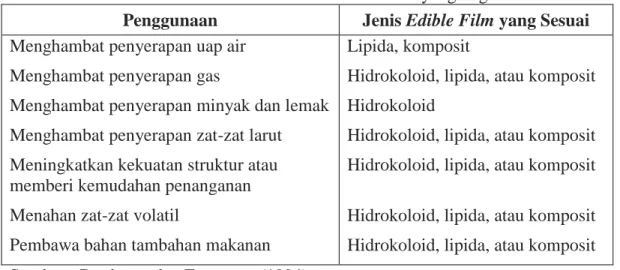

Tabel 1. Pemanfaatan Edible Film dan Jenis Edible Film yang Digunakan

Penggunaan Jenis Edible Film yang Sesuai

Menghambat penyerapan uap air Menghambat penyerapan gas

Menghambat penyerapan minyak dan lemak Menghambat penyerapan zat-zat larut Meningkatkan kekuatan struktur atau memberi kemudahan penanganan Menahan zat-zat volatil

Pembawa bahan tambahan makanan

Lipida, komposit

Hidrokoloid, lipida, atau komposit Hidrokoloid

Hidrokoloid, lipida, atau komposit Hidrokoloid, lipida, atau komposit

Hidrokoloid, lipida, atau komposit Hidrokoloid, lipida, atau komposit Sumber : Donhowe dan Fenemma (1994)

2.3. Pembuatan Edible Film

Menurut Donhowe dan Fenemma (1994), pembuatan edible film maupun coating dapat dilakukan dengan cara koaservasi (coaservation), pemisahan pelarut (solvent removal) dan pemadatan larutan (solidification of melt).

1. Koaservasi

Cara koaservasi telah digunakan secara ekstensif di industri farmasi, terutama untuk enkapsulasi. Koaservasi dapat digunakan dengan pemanasan larutan, pengaturan pH larutan, penambahan pelarut atau mengubah jumlah polimer yang terlibat dalam pembentukan edible film sehingga akan mempengaruhi kekuatan polimer tersebut. Menurut Glisksman (1982) dikutip Donhowe dan Fenemma (1994), koaservasi dibedakan menjadi koaservasi sederhana dan kompleks berdasarkan penggunaan jumlah polimer yang digunakan dalam pembuatan edible film. Koaservasi sederhana hanya menggunakan satu jenis polimer, sedangkan koaservasi kompleks menggunakan campuran dua jenis polimer atau lebih. Menurut Dziezak (1988) dikutip Donhowe dan Fenemma (1994), penggolongan cara koaservasi berdasarkan tipe fase pemisahan, yaitu aquaeous dan non-aquaeous. Fase aquaeous membutuhkan material yang bersifat hidrofilik, sedangkan fase non-aquaeous biasanya melibatkan material bersifat hidrofobik.

2. Pemisahan Pelarut

Pembuatan edible film melalui pemisahan pelarut dilakukan dengan cara mendispersikan material pembentuk edible film dalam larutan aquaeous dan kemudian dilakukan penguapan pelarut hingga terbentuk lapisan film. Pembuatan edible film dengan cara pemisahan pelarut ini harus memperhatikan pengaturan

kecepatan dan suhu penguapan dengan baik karena akan berpengaruh pada sifat kristalinitas dan sifat mekanis edible film yang dihasilkan

3. Pemadatan Larutan

Cara pemadatan larutan digunakan untuk pembuatan edible film berbahan lipida melalui proses pendinginan. Sama seperti cara pemisahan pelarut, dengan cara ini kecepatan dan suhu pendinginan memegang peranan penting dalam menghasilkan karakteristik dari edible film yang dihasilkan.

Cara lain pembuatan edible film yang paling banyak digunakan adalah metode casting. Cara ini banyak digunakan dalam penelitian karena mudah dalam pembuatannya. Pada metode ini, mula-mula protein atau polisakarida didispersikan pada campuran air dan plasticizer kemudian diaduk. Setelah pengadukan, campuran dipanaskan lalu dituangkan pada casting plate dan dibiarkan mengering pada kondisi dan waktu tertentu. Edible film yang telah mengering kemudian dilepaskan dari cetakan (casting plate). Setelah film lepas dari cetakan, selanjutnya dapat langsung diaplikasikan sebagai bahan pengemas atau dilakukan berbagai pengujian untuk mengetahui karakteristiknya. Ketebalan edible film yang diaplikasikan menggunakan metode casting dapat diatur dengan cara mengatur penyebaran larutan edible film yang dituangkan pada cetakan (Donhowe dan Fenemma, 1994).

2.4. Plasticizer Sorbitol

Pada pembuatan edible film dan coating sangat diperlukan plasticizer, terutama untuk yang berbasis polisakarida dan protein karena struktur film ini cenderung mudah pecah dan kaku akibat interaksi yang ekstensif antara molekul

polimer (Krochta, Elisabeth dan Myrna, 1994). Plasticizer merupakan agen dengan berat molekul yang rendah dan bergabung dengan material polimer pembentuk edible film. Plasticizer akan terdispersi di antara molekul polimer dan akan mempengaruhi interaksi antar polimer untuk meningkatkan fleksibilitas. (Gontard et. al., 1994).

Penambahan plasticizer tidak hanya mempengaruhi modulus elastisitas dan karakteristik mekanik lainnya, tetapi juga meningkatkan permeabilitas film terhadap uap dan gas (Krochta, Elisabeth dan Myrna, 1994). Hampir semua plasticizer bersifat sangat hidrofilik dan higroskopis sehingga dapat menarik molekul air dan membentuk kompleks hidrodinamik plasticizer-air yang besar. Sebenarnya air merupakan plasticizer yang sangat baik, namun dapat menguap dengan cepat pada proses pengeringan pada RH rendah (Gontard et. al., 1994).

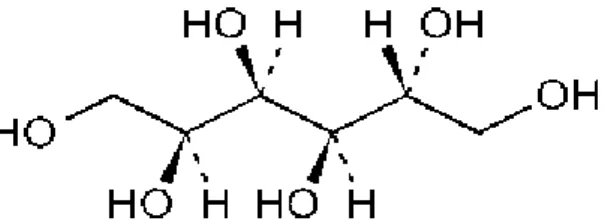

Sorbitol yang dikenal juga sebagai glusitol, adalah suatu gula alkohol yang dimetabolisme lambat di dalam tubuh. Sorbitol diperoleh dari reduksi glukosa, mengubah gugus aldehid menjadi gugus hidroksil, sehingga dinamakan gula alkohol. Struktur sorbitol disajikan pada Gambar 1.

Gambar 1. Struktur Kimia Sorbitol (Anonima, 2012)

Sorbitol digunakan sebagai pemanis buatan pada produk permen bebas gula dan sirup obat batuk. Zat ini juga dikenal sebagai pemanis yang memiliki nilai gizi karena mengandung energi sebanyak 2,6 kkal per gram.

Selain berperan sebagai pemanis, sorbitol juga dikenal luas dapat digunakan sebagai plasticizer dalam pembentukan edible film. Berdasarkan hasil penelitian Krochta, Elisabeth dan Myrna (1994), sorbitol lebih efektif daripada gliserol dalam pembentukan film terutama dalam menghasilkan kekuatan mekanik yang lebih baik, seperti kuat tarik, elongasi dan modulus elastisitas serta menghasilkan edible film dengan permeabilitas O2 yang lebih rendah dibandingkan dengan gliserol.

2.5. Tanaman Ganyong

Ganyong adalah tanaman umbi-umbian yang dikenal dengan nama lain laos jambe dan laos mekah (Melayu), ganyol (Sunda), limbong, nyindra, senitra dan mindro (Jawa) serta banyur dan manyong (Madura). Ganyong berasal dari Amerika Selatan dan merupakan salah satu tanaman yang dapat tumbuh di hampir setiap tempat. Jenis tanaman ini tumbuh baik pada ketinggian 0-2550 meter di atas permukaan laut dengan curah hujan rata-rata 1120 mm (Sastrapadja et. al., 1980).

Ganyong termasuk dalam divisi Spermatophyta, sub divisi Angiospermae, kelas Monocotylodenae, ordo Zingiberales, family Cannaceae, genus Canna dan spesies edulis, sehingga nama latinnya dikenal sebagai Canna edulis Kerr (Lingga et. al., 1992). Warna batang, daun dan pelepahnya tergantung pada varietasnya, begitu pula warna sisik umbinya.

Bentuk tanaman ganyong adalah berumpun dan merupakan tanaman herba, semua bagian vegetatif, yaitu batang, daun serta kelopak bunganya sedikit berlilin. Tanaman ini tetap hijau di sepanjang hidupnya, di akhir hidupnya, dimana umbi telah cukup dewasa, daun dan batang mulai mengering. Keadaan seperti ini seakan-akan

menunjukkan bahwa tanaman mati, padahal tidak karena bila hujan tiba maka rimpang atau umbi akan bertunas dan membentuk tanaman lagi.

Tanaman ganyong mempunyai daun yang lebar dengan bentuk elips memanjang, bagian pangkal dan ujungnya agak runcing. Panjang daun 15 sampai 60 cm, sedangkan lebarnya 7 sampai 20 cm. Bagian tengah daun terdapat tulang daun yang tebal. Warna daun beragam dari hijau muda sampai hijau tua. Kadang-kadang bergaris ungu atau keseluruhannya ungu (Lingga et. al., 1992).

Umbi tanaman ganyong mempunyai diameter antara 5 sampai 8,75 cm dan panjangnya 10 sampai 15 cm, bahkan bisa mencapai 60 cm. Bagian tengah umbi biasanya tebal dan dikelilingi berkas-berkas sisik dengan akar serabut yang tebal. Warna sisik umbi ada yang ungu dan ada yang coklat. Bentuk umbi beraneka ragam, begitu juga dengan komposisi kimia dan kandungan gizinya. Perbedaan komposisi ini dipengaruhi oleh umur, varietas dan tempat tumbuh tanaman. Gambar umbi ganyong disajikan pada Gambar 2.

Gambar 2. Umbi Ganyong (Dokumentasi Pribadi, 2012)

Di Indonesia dikenal dua varietas ganyong, yaitu ganyong merah dan ganyong putih. Ganyong merah ditandai dengan batang, daun dan pelepahnya yang berwarna merah atau ungu, sedangkan ganyong putih ditandai dengan warna batang, daun dan

batang umbi ganyong

umbi ganyong

pelepahnya hijau serta sisik umbinya kecoklatan. Kedua varietas tersebut memiliki beberapa perbedaan sifat. Ganyong merah mempunyai batang yang lebih besar dan tinggi, agak tahan terhadap sinar, tidak tahan terhadap kekeringan, selalu menghasilkan biji dan umbinya hanya lazim diambil patinya (Lingga et. al., 1992).

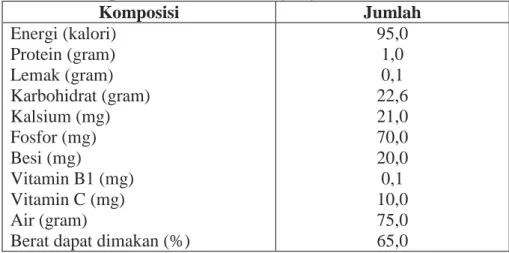

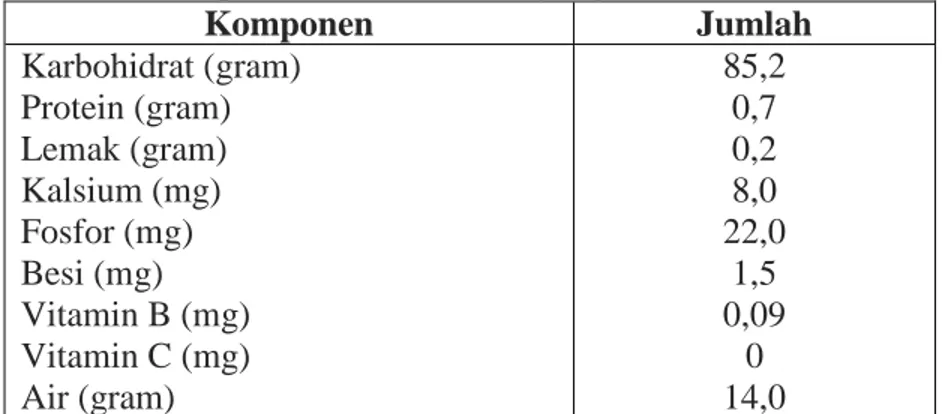

Umbi ganyong sangat baik untuk sumber karbohidrat, sebagai bahan utama dalam penyediaan energi, karena kandungan karbohidrat umbi ganyong cukup tinggi, setara dengan umbi-umbian yang lain. Kadar protein dan karbohidrat umbi ganyong dipengaruhi oleh beberapa faktor, antara lain kesuburan tanah, iklim, umur panen dan varietas tanaman. Selain itu umbi ganyong termasuk umbi yang mengandung kalsium, fosfor dan besi walaupun dalam jumlah yang sedikit (Lingga et. al., 1992). Komposisi kimia umbi ganyong disajikan pada Tabel 2.

Tabel 2. Komposisi Kimia Umbi Ganyong

Komposisi Jumlah Energi (kalori) Protein (gram) Lemak (gram) Karbohidrat (gram) Kalsium (mg) Fosfor (mg) Besi (mg) Vitamin B1 (mg) Vitamin C (mg) Air (gram)

Berat dapat dimakan (%)

95,0 1,0 0,1 22,6 21,0 70,0 20,0 0,1 10,0 75,0 65,0 Sumber : Direktorat Gizi Departemen Kesehatan RI (1979)

Umbi ganyong merupakan jenis umbi-umbian yang belum dibudidayakan secara luas, meskipun demikian umbi ganyong mempunyai manfaat yang cukup besar dan merupakan tanaman pekarangan sumber pati yang potensial. Umbi ganyong dapat dimanfaatkan sebagai bahan pangan maupun non pangan. Sebagai bahan

pangan, umbi ganyong dapat dimafaatkan sebagai sayuran atau makanan selingan dengan cara direbus atau dibakar. Di daerah pegunungan Jawa Tengah, umbi ganyong digunakan sebagai makanan campuran nasi jagung, selain itu sering juga diekstraksi patinya untuk dijadikan produk olahan lebih lanjut, misalnya sebagai campuran dalam pembuatan bihun, sebagai bahan utama dalam pembuatan bubur dan sebagai pengganti tepung hunkwe atau produk olahan lainnya. Sebagai bahan non pangan, pati ganyong dapat digunakan sebagai bahan dasar lem dan makanan ternak. Selain pati ganyong, pucuk daun ganyong yang masih muda dan tangkai daun yang masih muda dapat digunakan sebagai makanan ternak.

Menurut Kay (1973), tidak ada batas bagi tanaman ganyong untuk dikatakan matang. Tetapi pada umur 6 sampai 8 bulan setelah penanaman, umbi biasanya sudah cukup dewasa. Pada dataran tinggi yang umumnya tertimpa hujan sepanjang tahun, pendewasaan umbi lebih lama daripada di daerah dataran rendah. Hal ini karena pembentukan pati terhambat. Dengan demikian umbi baru bisa dipanen setelah berumur satu tahun atau umumnya 15 sampai 18 bulan (Lingga et. al., 1992).

Cara pemanenan bisa dilakukan dengan cara pencabutan apabila tanaman ganyong telah rapuh. Bila belum rapuh, dapat dilakukan dengan cara mencongkelnya dengan tongkat besi, kayu atau sejenisnya (Lingga et. al., 1992). Umbi yang telah diambil kemudian dibersihkan dari tanah dan kotoran, dan dapat disimpan selama beberapa minggu tanpa mengalami kerusakan dengan menjaganya dalam keadaan sejuk dan kering (Kay, 1973).

2.6. Pati Ganyong

2.6.1. Komposisi Kimia Pati Ganyong

Pati atau amilum adalah karbohidrat yang terdiri dari glukosa dalam jumlah besar dan digabungkan oleh ikatan glikosidik. Pati ditemukan dalam sejumlah sumber nabati. Pati terdapat dalam bentuk granula, bervariasi dalam bentuk dan ukuran serta memiliki karakteristik psiko-kimia dan fungsional yang berbeda (Swinkels, 1985).

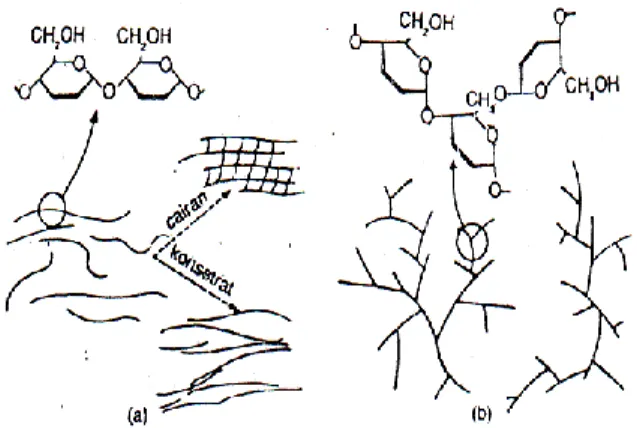

Pati terdiri dari dua jenis polisakarida, yaitu amilosa dan amilopektin. Fraksi amilosa memiliki rantai panjang yang lurus dan amilopektin memiliki struktur yang sangat bercabang serta terdiri dari rantai-rantai yang lebih pendek. Beberapa pati juga mengandung komponen ketiga yang dikenal sebagai komponen intermediet. Sebagian besar pati mengandung 20-30% amilosa dan 70-80% amilopektin, tetapi rasionya bervariasi tergantung sumber pati tersebut (Winarno, 1984). Struktur amilosa dan amilopektin disajikan pada Gambar 2.

Gambar 3. Struktur (a) amilosa dan (b) amilopektin (Hasibuan, 2009)

Pati merupakan kompleks polisakarida dari D-glukosa yang digabungkan oleh ikatan α-D-(1,4)-glukosidik yang memberikan struktur rantai linier atau heliks. Ini dikenal sebagai fraksi amilosa. Ikatan α-D-(1,6)-glukosidik yang lebih jarang

ditemukan, membentuk percabangan antara rantai sehingga menciptakan domain yang sangat bercabang dan disebut amilopektin. Berat molekul amilosa 10.000 sampai 50.000 terdiri dari 60 sampai 300 unit glukosa, sedangkan amilopektin mempunyai berat molekul 50.000 sampai 1.000.000 terdiri dari 300 sampai 6.000 unit glukosa dengan panjang rantai hanya terdiri dari 24 sampai 30 unit glukosa (Hart dan Achmitz, 1972).

Mesikipun amilosa dan amilopektin adalah polimer yang berhubungan erat, keduanya menunjukkan struktur yang berbeda. Rasio amilosa dan amilopektin dalam pati bukan hanya dikendalikan genetik, tetapi juga tergantung pada kondisi pertumbuhan dan waktu panen. Pati dapat secara luas digunakan dalam industri farmasi dan makanan untuk agen pengisi, pengikat dan juga pengental.

Amilosa dan amilopektin dalam pati dapat dipisahkan secara kimia. Dalam granula pati, molekul amilosa dan amilopektin berorientasi secara radial dengan mengurangi kelompok akhir tunggal terhadap pusat atau hilis dan sintesis dengan oposisi di ujung luar non-reduksi (Winarno, 1984).

Granula pati tidak larut dalam air dingin, tetapi mengembang atau membengkak dalam air panas. Pembengkakan pati bersifat reversible sampai pada saat pati dipanaskan hingga mencapai suhu gelatinisasinya. Saat mecapai suhu gelatinisasi, pati akan pecah dan perubahan ini bersifat irreversible. Gelatinisasi merupakan suatu karakteristik terpenting pati untuk industri pangan (Winarno, 1986).

Berlainan dengan pati-pati lainnya yang umumnya berwarna putih, pati ganyong berwarna kekuningan. Struktur pati ganyong berbentuk oval dengan letak hilum tidak terpusat. Ukuran granula pati sangat besar, berkisar antara 10-130

mikron. Pati ini sangat larut dalam air panas dan mudah dicerna. Setelah dimasak pati menjadi mengkilat dan transparan (Mulyandari, 1992). Pati ganyong mengandung 34-37% amilosa dan 52-53% amilopektin (Puspawati, 2000). Gambar struktur pati ganyong disajikan pada Gambar 4.

Gambar 4. Struktur Pati Ganyong (Dokumentasi Pribadi, 2012)

Pati ganyong sangat baik dijadikan sebagai bahan pangan alternatif sumber karbohidrat. Pati ganyong mengandung karbohidrat sebesar 85,2 g, kalsium sebesar 8 mg dan fosfor sebesar 22 mg. Komposisi kimia ganyong disajikan pada Tabel 3. Tabel 3. Komposisi Kimia Pati Ganyong

Komponen Jumlah Karbohidrat (gram) Protein (gram) Lemak (gram) Kalsium (mg) Fosfor (mg) Besi (mg) Vitamin B (mg) Vitamin C (mg) Air (gram) 85,2 0,7 0,2 8,0 22,0 1,5 0,09 0 14,0 Sumber : Direktorat Gizi Departemen Kesehatan RI (1979)

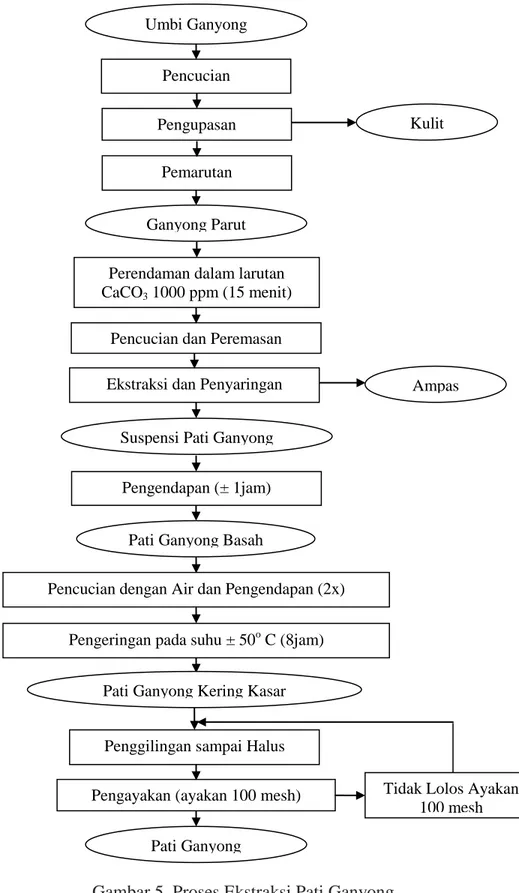

2.6.2. Proses Ekstraksi Pati Ganyong

Dasar pembuatan semua jenis pati hampir sama, yaitu penghancuran sel untuk memisahkan butir pati dari komponen lain dengan pertolongan air untuk ekstraksi. Proses pembuatan berbagai jenis pati dipengaruhi oleh jenis dan sifat bahan dasarnya.

Mula-mula umbi ganyong dikupas, dicuci dan kemudian diparut. Pemarutan berfungsi untuk merusak jaringan umbi dan sel-sel umbi agar pati dapat keluar. Dalam pemarutan ini tidak semua sel terpecahkan, sehingga untuk memperbanyak jumlah sel pecah perlu dilakukan peremasan (pemberian tekanan).

Tahap berikutnya adalah mengekstraksi pati dari umbi yang telah dihancurkan dengan pertolongan air yang disertai penyaringan dan dilanjutkan dengan pengendapan. Setelah semua pati terendapkan, air di atas endapan pati dibuang, pati dicuci kembali untuk membersihkannya dari bahan-bahan terlarut lainnya.

Tahap akhir, pati dikeringkan di bawah sinar matahari atau dengan menggunakan oven pada suhu kurang lebih 50oC selama 8 jam sampai kadar air sekitar 12 persen. Kemudian pati dihaluskan dan diayak sehingga diperoleh tepung pati. Diagram alir pembuatan pati ganyong disajikan pada Gambar 5.

Masalah utama yang sering terjadi dalam ekstraksi pati ganyong adalah adanya reaksi pencoklatan. Akibat reaksi pencoklatan timbul warna yang tidak menarik pada pati ganyong atau warna pati yang semula putih menjadi coklat dan mutunya menjadi rendah. Perubahan warna tersebut terjadi setelah pemotongan atau pengupasan kulit luar umbi ganyong, yaitu setelah umbi ganyong tersebut dilukai dan kontak dengan udara, sampai umbi ganyong diparut, disaring dan dikeringkan menjadi pati ganyong kering (Puspawati, 2000).

Menurut Winarno (1984), reaksi pencoklatan dalam bahan pangan terdiri dari dua jenis, yaitu reaksi pencokaltan enzimatis dan non enzimatis. Enzim-enzim yang dapat mengkatalisis oksidasi dalam reaksi pencoklatan dikenal dengan berbagai nama, yaitu fenol oksidase, polifenol oksidase, fenolase atau polifenolase. Reaksi antara oksigen dengan senyawa fenolik yang dikatalisis oleh enzim fenolase disebut reaksi pencoklatan enzimatis. Umbi ganyong mengalami reaksi pencoklatan enzimatis karena mengandung senyawa fenolik yang bertindak sebagai substrat dalam reaksi pencokaltan. Mekanisme reaksi pencoklatan enzimatis dapat dibagi menjadi beberapa tahap, yaitu perubahan pertama pada oksidasi substrat fenolik membentuk o-benzoquinon yang kemudian diubah menjadi trihidroksi benzene. Trihidroksi benzene bereaksi dengan o-quinon membentuk hidroksiquinon.

Reaksi pencokaltan non enzimatis umumnya dibedakan menjadi tiga macam, yaitu reaksi Maillard, karamelisasi dan reaksi oksidasi vitamin C. Menurut Desroiser (1984), reaksi pencokaltan non enzimatis terjadi pada saat pemanasan dalam keadaan lembab. Kecepatan reaksi pencoklatan non enzimatis tergantung pada suhu dan waktu pengeringan. Umumnya dengan meningkatnya suhu pengeringan akan mempercepat terjadinya reaksi pencokalatan non enzimatis.

Menurut Winarno (1984), beberapa cara yang dapat digunakan untuk mencegah reaksi pencoklatan adalah menghindari adanya oksigen, inaktivasi enzim dengan cara pemanasan (blansing), penambahan sulfur dioksida serta penambahan asam sitrat atau asam malat. Walaupun demikian, tidak semua cara pencegahan reaksi pencoklatan tersebut dapat digunakan dalam setiap pengolahan pangan (Eskin, 1990).

Gambar 5. Proses Ekstraksi Pati Ganyong (Puspawati, 2000)

Kulit

Ampas

Pati Ganyong

Pengayakan (ayakan 100 mesh) Penggilingan sampai Halus Pengeringan pada suhu ± 50o C (8jam) Pencucian dengan Air dan Pengendapan (2x)

Pengendapan (± 1jam) Ekstraksi dan Penyaringan

Pencucian dan Peremasan Perendaman dalam larutan CaCO3 1000 ppm (15 menit) Ganyong Parut Pemarutan Pengupasan Pencucian Umbi Ganyong

Suspensi Pati Ganyong

Pati Ganyong Basah

Pati Ganyong Kering Kasar

Tidak Lolos Ayakan 100 mesh

Kalsium karbonat (CaCO3) atau kapur dapat mencegah pencoklatan enzimatis karena kalsium bersifat sinergis terhadap vitamin C dalam mencegah pencoklatan. Berdasarkan hasil penelitian Puspawati (2000), perlakuan perendaman dalam kalsium karbonat 1000 ppm menghasilkan pati ganyong dengan karakteristik yang lebih baik dibandingkan perlakuan lainnya dengan hasil sebagai berikut : karakteristik fisik (rendemen 19,74%, derajat putih 99,66%, dan suhu gelatinisasi 65,33oC), karakteristik kimia (kadar air 12,82%, kadar pati 83,42%, kadar abu 0,28%, derajat asam 0,93 ml NaOH/100 g) dan karakteristik organoleptik yang disukai.

2.7. Karakteristik Mekanik Edible Film

Penggunaan pati sebagai bahan edible film bergantung pada sifat mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lemah.

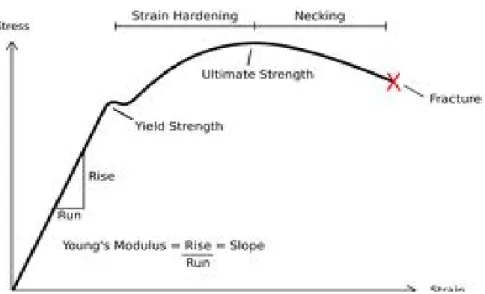

Karakteristik mekanik dari edible film dapat dipelajari berdasarkan dari tiga parameter yaitu: kuat tarik (tensile strength), modulus Young dan persentase pemanjangan (elongasi) (Skurtys et. al., 2010). Parameter-parameter tersebut dapat menjelaskan bagaimana karakteristik mekanik dari bahan edible film yang berkaitan dengan struktur kimianya dan juga mengindikasikan integrasi edible film pada kondisi tekanan (stress) yang terjadi selama proses pembentukan edible film tersebut.

Kuat tarik (tensile strength) didefinisikan sebagai kekuatan maksimum bahan yang diberikan gaya tarik/tegangan (stress) hingga bahan tersebut mengalami perubahan bentuk (deformasi). Selama di bawah pengaruh tegangan, spesimen

mengalami perubahan bentuk (deformasi) maka secara praktis kuat tarik diartikan sebagai besarnya beban maksimum yang dibutuhkan untuk memutuskan spesimen bahan dibagi dengan luas penampang semula (Anonimb, 2010).

Tegangan didefinisikan sebagai perbandingan antara gaya yang diberikan pada polimer hingga terjadi perubahan bentuk dengan luas area dimana gaya tersebut diberikan. Tegangan secara matematis dapat dituliskan sebagai berikut :

Dimana :

σ = Tegangan (MPa, psi)

F = Gaya yang diberikan pada bahan (N, lb) A = Luas area (cm2, in2)

Kuat tarik selain dipengaruhi oleh tegangan (stress) juga dipengaruhi oleh regangan/pemanjangan (strain). Regangan didefinisikan sebagai rasio antara perubahan pemanjangan dengan panjang awal dari bahan yang mengalami perubahan bentuk. Pemanjangan dirumuskan sebagai berikut :

Dimana :

ε = Regangan/pemanjangan (%) Δl = Perubahan pemanjangan (cm) l = Panjang awal (cm)

Jika suatu bahan dikenakan gaya tarikan dengan kecepatan tetap, semula kenaikan tegangan yang diterima bahan berbanding lurus dengan perpanjangan

spesimen sampai dengan titik elastis bilamana tegangan dilepaskan maka hanya sebagian yang akan kembali ke keadaan aslinya dan menjadi bentuk permanen, tetapi jika tegangan dinaikan sedikit saja akan terjadi perpanjangan yang besar. Grafik hubungan antara tegangan dan regangan disajikan pada Gambar 3.

Gambar 6. Kurva Tegangan-Regangan Bahan Polimer (Anonimb, 2010)

Tingkat kekakuan dari suatu material dapat diketahui dengan pengukuran terhadap modulus elastisitas (modulus Young) dari material tersebut. Modulus elastisitas diperoleh dari rasio antara tegangan dan regangan. Modulus elastisistas secara matematik dituliskan sebagai berikut :

Dimana :

E = Modulus elastisitas (MPa, psi) σ = Tegangan (MPa, psi)

Karakteristik mekanis suatu bahan mengikuti grafik stress-strain (Gambar 6). Hukum Hooke tentang modulus elastisitas diterapkan pada daerah linier elastis. Kemiringan kurva pada keadaan ini disebut modulus atau kekakuan, sedang besarnya tegangan dan perpanjangan mencapai titik elastis ini masing-masing disebut tegangan yield. Di atas titik elastis ini molekul-molekul polimer berorientasi searah dengan tarikan dan hanya memerlukan sedikit tegangan untuk menaikkan perpanjangan.

Bila semua rantai polimer telah tersusun teratur membentuk struktur kristalin dan menjadi lebih liat maka diperlukan tegangan yang lebih besar untuk menaikkan perpanjangan. Akhirnya bahan akan terputus bila tegangan telah melampaui gaya interaksi total antar segmen. Perpanjangan dan tegangan pada saat bahan terputus ini masing-masing disebut dengan kemuluran dan kuat tarik.

2.8. Laju Transmisi Uap Air/Water Vapor Transmission Rate (WVTR)

Transmisi uap air merupakan suatu pengukuran kemudahan suatu bahan untuk dilalui uap air tanpa memperhitungkan ketebalan bahan dan perbedaan tekanan udara di dalam dan luar bahan. Transmisi uap air juga didefinisikan sebagai uap air yang dapat melalui setiap satuan luas bahan pada jangka waktu tertentu. Nilai transmisi uap air disajikan dalam satuan g/100 in2/24 jam atau g/m2/24 jam yang merupakan pengukuran standar edible film untuk mengetahui ketahanan menahan uap air. Nilai-nilai yang lebih rendah menunjukkan kelembaban yang lebih baik. Secara matematis, laju transmisi uap air dituliskan sebagai berikut (Donhowe dan Fenemma, 1994) :

Dimana :

m = massa uap air yang melewai bahan (g) A = luas area bahan yang dilewati uap air (cm2) t = waktu (jam)

Beberapa penelitian mengenai laju transmisi uap air, terkadang mengikutsertakan ketebalan bahan perhitungannya. Persamaan matematik dari laju transmisi yang mengikutsertakan ketebalan adalah (Donhowe dan Fenemma, 1994) :

Dimana Δx merupakan ketebalan bahan.

Nilai laju transmisi uap air (WVTR) suatu edible film berkisar antara 2,369 (g/mm2/jam). Secara teoritis, semakin banyak penambahan komponen lemak dan terdistribusi merata pada seluruh bagian edible film maka hidrofobisitasnya akan meningkat sehingga transmisi uap air melalui edible film dapat diperkecil atau dihambat (Layuk, Djagal dan Hariyadi, 2001). Formula edible film yang memberikan nilai laju transmisi uap air (WVTR) kecil selanjutnya digunakan untuk mempertahankan susut berat dan menghambat reaksi pencoklatan pada bahan pangan dengan cara melapisi (coating) atau pembungkusan (wrapping).

2.9. Kelarutan Edible Film

Tingkat kelarutan merupakan faktor yang menentukan kemungkinan suatu edible film dapat diaplikasikan (Garcia, Martino dan Zaritzky, 2009). Kelarutan

edible film dapat diukur dengan menghitung rasio perubahan berat dengan berat awal dari edible film yang dinyatakan dengan persentase. Secara matematik, kelarutan edible film adalah sebagai berikut (Bourtoom, 2007) :

Dimana :

FS = kelarutan edible film (%) ΔW = perubahan berat (gram)

= berat edible film sebelum dilarutkan (gram)

Tingkat kelarutan ini dipengaruhi oleh konsentrasi dan jenis pati dan plasticizer yang digunakan dalam pembuatan edible film (Bourtoom, 2007). Jenis edible film yang dibuat dari bahan yang bersifat hidrofilik akan lebih cepat larut dibandingkan dengan bahan yang bersifat hidrofobik.