PABRIK PLASTER OF PARIS DARI GYPSUM DENGAN

PROSES KALSINASI

PRA RENCANA PABRIK

Oleh:

LINA DHARMAWATI NPM: 0831010003

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JATIM

SURABAYA

PABRIK PLASTER OF PARIS DARI GYPSUM DENGAN PROSES

GRANULASI

Diajukan Untuk Memenuhi Sebagian Persyaratan Dalam Memperoleh Gelar Sarjana

Program Studi Teknik Kimia

Oleh :

LINA DHARMAWATI NPM: 0831010003

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JATIM

SURABAYA

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

PABRIK PLASTER OF PARIS DARI GYPSUM DENGAN PROSES

KALSINASI

Oleh :

LINA DHARMAWATI NPM: 0831010003

Surabaya, 28 Mei 2012

Telah disetujui untuk mengikuti Ujian Pra Rencana Pabrik I tahun 2011/2012

Mengetahui, Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Cement Retarder dari Gypsum dengan Proses Kalsinasi”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Cement Retarder dari Gypsum dengan Proses Kalsinasi” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini penyusun mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Program Studi Teknik Kimia, FTI, UPN “Veteran” Jawa Timur.

4. Dosen Program Studi Teknik Kimia , FTI, UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI, UPN “Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun penyusun harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Juni 2012

INTISARI

Perencanaan pabrik Cement Retarder ini diharapkan dapat berproduksi dengan kapasitas 160.000 ton/tahun dalam bentuk padat. Pabrik beroperasi secara kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Industri Cement Retarder di Indonesia mempunyai perkembangan yang stabil, dengan meningkatnya kebutuhan Cement Retarder. Semakin meningkatnya pertumbuhan konstruksi juga akan menyebabkan kebutuhan bahan baku cement retarder semakin meningkat dimana cement ini merupakan salah satu komponen dalam pembuatan beton. Secara singkat, uraian proses dari pabrik cement retarder sebagai berikut :

Pendirian pabrik berlokasi di Kabupaten Tuban, Jawa Timur dengan ketentuan : Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff Jumlah Karyawan : 140 orang Sistem Operasi : Kontinyu

Waktu Operasi : 330 hari/tahun ; 24 jam/hari Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Biaya Bahan Baku (1 tahun) : Rp 50.814.810.050,18 * Biaya Utilitas (1 tahun) : Rp 95.518.520.130,13

- Steam = 11599,4019 kg/jam

- Air pendingin = 876,0965 m3/hari

- Listrik = 667,1421 kWh/jam

- Bahan Bakar = 78,7894 liter/jam * Biaya Produksi Total (Total Production Cost) : Rp 221.257.038.849,18 * Hasil Penjualan Produk (Sale Income) : Rp 296.000.000.000,00 * Bunga Bank (Kredit Investasi Bank Mandiri) : 14%

* Internal Rate of Return : 28,99%

* Rate On Investment : 42,82%

DAFTAR TABEL

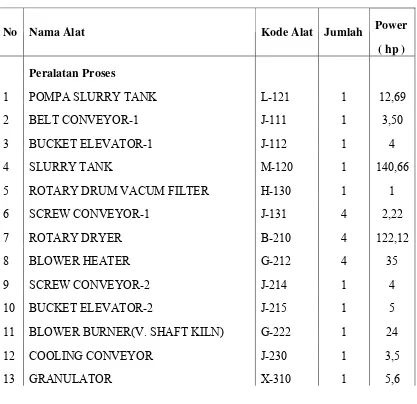

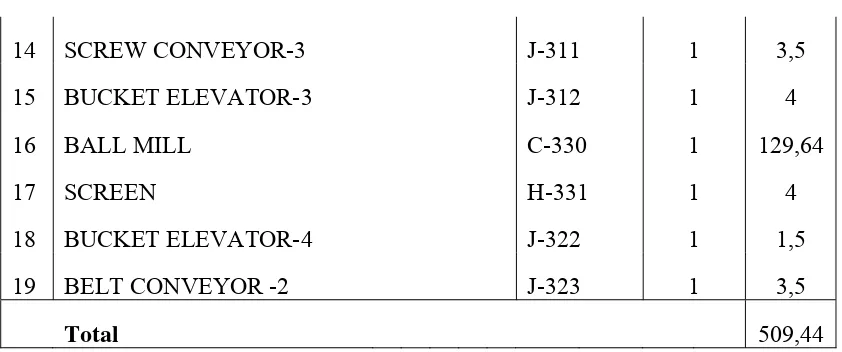

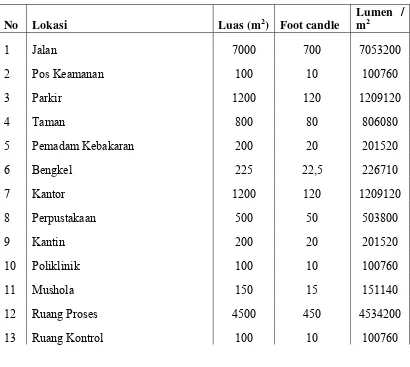

Tabel VII.1. Instrumentasi pada Pabrik ………... VII - 5 Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7 Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7 Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9 Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62 Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8 Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11 Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13 Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8 Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

DAFTAR GAMBAR

DAFTAR ISI

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii BAB I PENDAHULUAN ……….……….……… I – 1 BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1 BAB III NERACA MASSA ……….……….…… III – 1 BAB IV NERACA PANAS ……….……….……… IV – 1 BAB V SPESIFIKASI ALAT ……….……….. V – 1 BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1 BAB VIII UTILITAS ……….……….……… VIII – 1 BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1 BAB X ORGANISASI PERUSAHAAN ……….………… X – 1 BAB XI ANALISA EKONOMI ……….……….… XI – 1 BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

PENDAHULUAN I - 1

BAB I PENDAHULUAN

I.1. Latar Belakang

Cement retarder mengandung banyak calcium sulfate dan dikenal dengan

beberapa nama antara lain : Plaster of Paris, Gypsum Plaster, atau Stucco akan tetapi dari semua nama tersebut mewakili bentuk dari calcium sulfate itu sendiri. Cement retarder (calcium sulfate) dapat dibuat dengan mengkalsinasi serbuk

(powder) dari batuan gypsum untuk memisahkan tiga per empat air yang terkandung pada proses kristalisasi.

Industri gypsum dan industri plester sangat dekat hubungannya dengan industri di bidang konstruksi, misalnya pembuatan bahan bangunan. Hal ini dapat dilihat bahwa 90% gypsum digunakan untuk bahan bangunan. Berdasarkan hal tersebut, maka produksi gypsum mengikuti siklus untuk bahan konstruksi. Calcium sulfate digunakan sebagai “filler” atau bahan tambahan untuk

menbentuk komposisi cat, kertas, dan lain sebagainya. (Faith,W.L,Keyes,D.B& Clark,R.L,1960)

Calcium sulfate sebagai retarder adalah bahan tambah yang berfungsi

untuk menghambat waktu pengikatan beton. Penggunaannya untuk menunda waktu pengikatan beton (setting time) misalnya karena kondisi cuaca yang panas, atau memperpanjang waktu pengerasan untuk menghindari cold joints. Proses percepatan hidrasi berarti bahwa semen menggunakan sejumlah air untuk hidrasi yang sedianya digunakan untuk memberikan sifat workabilitas. Oleh karena itu, diperlukan air yang lebih untuk mempertahankan nilai slump pada tingkat yang diinginkan, yang berarti kuat tekan beton menjadi berkurang. Temperatur yang tinggi, kelembaban yang rendah dan angin menyebabkan penguapan air yang sangat cepat dalam campuran pada saat musim panas. Pengeringan beton ini menimbulkan cracking pada permukaan.

(www.google.com/Retarding-Admixture-(Retarder)-Teknologi-Bahan-Bangunan.htm)

PENDAHULUAN I - 2

meningkat setiap tahun seiring pertumbuhan konstruksi di Indonesia menjadi alasan kami untuk merencanakan pabrik cement retarder ini.

Pada pabrik cement retarder yang akan direncanakan ini, bahan baku gypsum digunakan gypsum dari kabupaten Tuban Jawa Timur yang merupakan daerah eksplorasi yang masih mengandung deposit gypsum yang banyak.

I.2. Manfaat

Kegunaan terbesar dari cement retarder adalah sebagai bahan baku pada proses pembuatan semen Portland dimana cement retarder ini digunakan sebagai penghambat atau memperlambat (retard) reaksi pengerasan pada semen sehingga membantu proses penyempurnaan campuran semen.

I.3. Aspek Ekonomi

Kebutuhan cement retarder di Indonesia semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia semen. Kebutuhan cement retarder di Indonesia dapat dilihat pada tabel sebagai berikut:

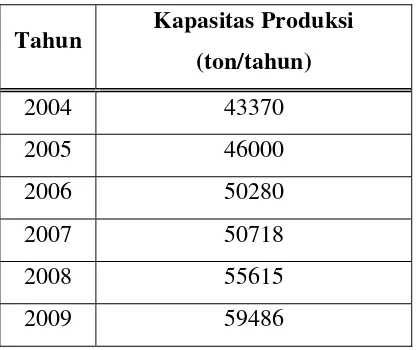

Tabel I.1. Kebutuhan Cement retarder di Indonesia

Tahun Kapasitas Produksi (ton/tahun)

2004 43370 2005 46000 2006 50280 2007 50718 2008 55615 2009 59486

Sumber :BPS (Badan Pusat Statistik)

Berdasarkan data tersebut diatas dapat disimpulkan bahwa kebutuhan cement retarder di Indonesia tiap tahun meningkat, sehingga produksi cement

retarder di Indonesia masih perlu peningkatan untuk memenuhi kebutuhan

PENDAHULUAN I - 3

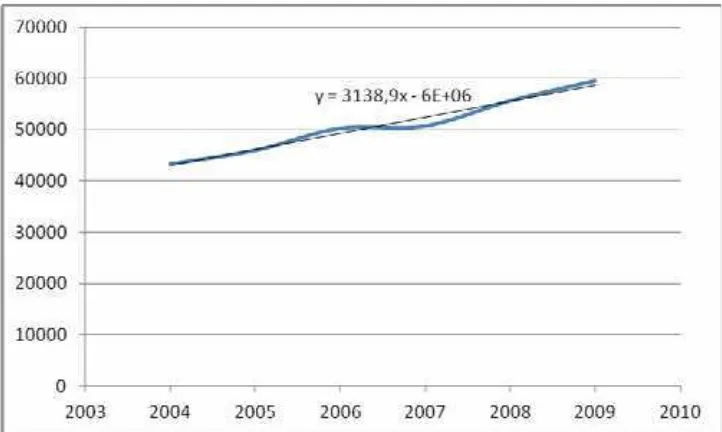

Berdasarkan tabel di atas, dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Figure 1 : Grafik kebutuhan cement retarder di Indonesia

Dari grafik di atas, dengan metode regresi linier maka diperoleh persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 3138 X – 6 x 1006

Keterangan : Y = Kebutuhan (ton/tahun) X = Tahun ke-n

Pabrik cement retarder ini direncanakan beroperasi pada tahun 2014 sehingga untuk mencari kebutuhan pada tahun 2014, maka X = 2014.

Kebutuhan pada tahun 2014 : Y = [ 3138 x 2014 ] – 6.106 = 319932 ton/th

PENDAHULUAN I - 4

I.4. Sifat bahan baku dan produk Bahan baku :

1.4.1. Gypsum

Formula : CaSO4.2H2O (kandungan terbesar = 96%) Berat molekul : 172.17

Warna : putih

Bentuk : batuan monoclonic Specific gravity : 2.32

Melting Point : 128oC Boiling Point : 163oC Solubility, cold water : 0.223 Solubility, hot water : 0.257

Solubility, others : larut dalam alkali

Produk : I.4.2. Cement retarder

Formula : CaSO4.2H2O (kandungan terbesar = 99%) Berat molekul : 172.17

Warna : putih

Bentuk : granular

Specific gravity : 2.96 Melting Point : 1450oC Boiling Point : 1193oC

Solubility, cold water : 0.298 Solubility, hot water : 0.1619

Solubility, others : larut dalam alkali

I.5. Kegunaan

PENDAHULUAN I - 5

PEMILIHAN DAN URAIAN PROSES II - 1

BAB II

SELESKSI DAN URAIAN PROSES

II.1. Macam proses

Pada umumnya proses pembuatan cement retarder dilakukan dengan cara kalsinasi batuan gypsum. Untuk produk cement retarder dalam bentuk hemi-hydrate dilakukan dengan kalsinasi pada suhu antara 1500C-1600C dimana pada suhu 1280C gypsum kehilangan 1.5 % molekul air. Reaksi yang terjadi adalah : ( Kirk Othmer, 1962)

CaSO4.2H2O(s) CaSO4. ½ H2O(s) + 1 ½ H2O (G)

Apabila produk yang diinginkan adalah calcium sulfate anhydrate, maka proses kalsinasi gypsum dilakukan pada suhu lebih tinggi. Calcium sulfate anhydrate terdiri dari 2 macam produk yaitu calcium sulfate anhydrate soluble dan calcium sulfate anhydrate insoluble. Untuk calcium sulfate anhydrate soluble proses kalsinasi dilakukan pada suhu 1400C sampai dengan 2000C. Untuk calcium sulfate anhydrate insoluble dapat diperoleh dengan proses kalsinasi pada suhu 9000C selama 1 jam. Reaksi yang terjadi : (Kirk Othmer, 1962)

CaSO4.2H2O(s) CaSO4(s) + 2H2O (G)

Pada pembuatan cement retarder dari gypsum ini, proses kalsinasi dapat dibedakan menjadi dua, tergantung pada alat kalsinasi (calciner) yang digunakan. Terdapat 2 cara kalsinasi yaitu kalsinasi dengan menggunakan vertical kiln dan kalsinasi dengan menggunakan horizontal kiln atau lebih dikenal dengan rotary kiln.

A.Kalsinasi dengan Vertikal Kiln

PEMILIHAN DAN URAIAN PROSES II - 2

B. Kalsinasi dengan Rotary Kiln

Pada proses ini kalsinasi dilakukan dengan cara mengumpankan gypsum pada bagian pemasukan kiln dan kemudian dihembuskan udara panas secara berlawanan arah. Kondisi operasi pada rotary kiln pada tekanan 1 atm dengan suhu operasi 9000C dan waktu tinggal 15 - 30 menit.

II.2. Pemilihan proses

Berdasarkan uraian diatas maka proses pembuatan cement retarder dapat dilakukan dengan kalsinasi vertical kiln maupun horizontal kiln dengan perbedaan kondisi operasinya adalah sebagai berikut :

Nama Proses

Pembatas Vertikal Horizontal

Bahan baku Gypsum Gypsum

Operasi 150 menit 15-30 menit

Alat utama Vertical shaft kiln Rotary kiln

Ukuran produk 100 mesh 100 mesh

Suhu 1600C 9000C

Peralatan Sederhana Kompleks

Dari tabel diatas dipilih proses pembuatan cement retarder dari gypsum dengan proses kalsinasi menggunakan vertical kiln dengan factor-faktor :

1. Operasi pabrik sederhana

PEMILIHAN DAN URAIAN PROSES II - 3

II.2. Uraian proses Flowsheet Dasar :

Sumber: (Faith,W.L,Keyes,D.B& Clark,R.L,1960)

Bahan baku gypsum dengan ukuran 100 mesh (serbuk batuan gypsum) dari gudang dimasukkan pada bin dengan bantuan belt conveyor dan bucket elevator . Gypsum kemudian dimasukkan pada slurry tank untuk dicampur dengan air proses agar impuritis pada gypsum dapat terlarut. Penambahan air proses dilakukan sampai dengan kadar larutan 35% solid. Larutan dipompa menuju ke vacum filter untuk pemisahan cake dan filtrat, dimana filtrat berupa impuritis dibuang ke pengolahan limbah, sedangkan cake berupa gypsum diumpankan pada rotary dryer dengan screw conveyor.

Pada rotary dryer, cake dikeringkan pada suhu 1000C dengan bantuan udara panas secara countercurrent. Udara dihembuskan oleh blower dan dipanaskan pada heater. Udara panas dan padatan terikut kemudian dipisahkan oleh cyclone, dimana udara panas dibuang ke udara bebas sedangkan padatan yang terpisah secara bersamaan dengan produk bawah rotary dryer dimasukkan ke vertical shaft kiln dengan belt conveyor dan bucket elevator.

Pada vertical shaft kiln terjadi proses kalsinasi gypsum menjadi calcium sulfate hemihydrate pada suhu 1600C dengan bantuan udara panas yang dibakar oleh fuel oil.

Produk calcium sulfate hemihydrate kemudian dimasukkan pada cooling conveyor untuk didinginkan dengan suhu 350C. Produk gas dari vertical shaft kiln dan padatan yang terikut dipisahkan pada cyclone dimana gas dibuang ke

PEMILIHAN DAN URAIAN PROSES II - 4

dimasukkan pada cooling conveyor untuk didinginkan dengan suhu 350C. Calcium sulfat kemudian dimasukkan menuju ke granulator.

Pada granulator, calcium sulfate hemihydrate kemudian digranulasi dengan penambahan air proses. Granular cement retarder kemudian dimasukkan pada ball mill dengan bantuan screw conveyor dan bucket elevator.

NERACA MASSA III - 1

BAB III NERACA MASSA

Kapasitas Produksi : 160.000 ton/tahun

1. SLURRY TANK (M-120)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari F-113: Campuran ke H-130:

CaSO4.2H2O = 20531,2364 CaSO4.2H2O = 20531,2364

CaCO3 = 641,6011 CaCO3 = 641,6011

MgCO3 = 106,9335 MgCO3 = 106,9335

NaCl = 85,5468 NaCl = 85,5468

Impuritis = 21,3867 Impuritis = 21,3867

Jumlah = 21386,7046 H2O = 39718,1656

Air proses

H2O = 39718,1656

NERACA MASSA III - 2

2. ROTARY DRUM VACUM FILTER (H-130)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Campuran gypsum dari M-120: Cake gypsum ke B-210:

CaSO4.2H2O = 20531,2364 CaSO4.2H2O = 19429,9647

CaCO3 = 641,6011 CaCO3 = 609,0206

MgCO3 = 106,9335 MgCO3 = 97,7977

NaCl = 85,5468 NaCl = 4,2773

Impuritis = 21,3867 H2O = 1985,9083

H2O = 39718,1656 Jumlah = 22126,9687

Jumlah = 61104,8702

Filtrat ke WTP:

Air pencuci: CaSO4.2H2O = 78,8604

H2O = 10066,1971 CaCO3 = 0,5283

MgCO3 = 3,9996

NaCl = 81,2695

Impuritis = 21,3867

H2O = 37732,2573

Jumlah = 37918,3018

Bekas Air pencuci:

CaSO4.2H2O = 1022,4113

CaCO3 = 32,0523

MgCO3 = 5,1362

H2O = 10066,1971

Jumlah = 11125,7968

NERACA MASSA III - 3

3. ROTARY DRYER (B-210)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari H-130: Gypsum ke J-214:

CaSO4.2H2O = 19429,9647 CaSO4.2H2O = 19428,0217

CaCO3 = 609,0206 CaCO3 = 608,9597

MgCO3 = 97,7977 MgCO3 = 97,7880

NaCl = 4,2773 NaCl = 4,2769

H2O = 1985,9083 Jumlah = 20139,0463

Jumlah = 22126,9687 Gypsum ke H-211:

CaSO4.2H2O = 1,9430

CaCO3 = 0,0609

MgCO3 = 0,0098

NaCl = 0,0004

H2O = 1985,9083

Jumlah = 1987,9224

NERACA MASSA III - 4

4. CYCLONE-1 (H-211)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari B-210 : Gypsum ke J-214 :

CaSO4.2H2O = 1,9430 CaSO4.2H2O = 1,9236

CaCO3 = 0,0609 CaCO3 = 0,0603

MgCO3 = 0,0098 MgCO3 = 0,0097

NaCl = 0,0004 Jumlah = 1,9935

H2O = 1985,9083

Gypsum ke Udara bebas :

CaSO4.2H2O = 0,019430

CaCO3 = 0,000609

MgCO3 = 0,000098

NaCl = 0,000004

H2O = 1985,9083

Jumlah = 1985,9284

NERACA MASSA III - 5

5. SCREW CONVEYOR-2 (J-214)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari B-210: Gypsum ke B-220:

CaSO4.2H2O = 19428,0217 CaSO4.2H2O = 19429,9453

CaCO3 = 608,9597 CaCO3 = 609,0200

MgCO3 = 97,7880 MgCO3 = 97,7976

NaCl = 4,2769 NaCl = 4,2769

Jumlah = 20139,0463 Jumlah = 20141,0398

Gypsum dari H-211

CaSO4.2H2O = 1,9236

CaCO3 = 0,0603

MgCO3 = 0,0097

Jumlah = 1,9935

NERACA MASSA III - 6

6. VERTICAL SHAFT KILN (B-220)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari J-214: CaSO4.1/2H2O ke J-230:

CaSO4.2H2O = 19429,9453 CaSO4.1/2H2O = 16378,2577

CaCO3 = 609,0200 CaCO3 = 608,9591

MgCO3 = 97,7976 MgCO3 = 97,7879

NaCl = 4,2769 NaCl = 4,2765

Jumlah = 20141,0398 Jumlah = 17089,2812

Campuran ke H-221:

CaSO4.1/2H2O = 1,6380

CaCO3 = 0,0609

MgCO3 = 0,0098

NaCl = 0,0004

NERACA MASSA III - 7

7. CYCLONE-2 (H-221)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) Gypsum dari B-220 : CaSO4.1/2 H2O ke J-230:

CaSO4.1/2H2O = 1,6380 CaSO4.1/2H2O = 1,6216

CaCO3 = 0,0609 CaCO3 = 0,0603

MgCO3 = 0,0098 MgCO3 = 0,0097

NaCl = 0,0004 Jumlah = 1,6920

H2O(gas) = 3050,0495

Jumlah = 3051,7586 Campuran ke Udara bebas :

CaSO4.1/2H2O = 0,016380

CaCO3 = 0,000609

MgCO3 = 0,000098

NaCl = 0,000004

NERACA MASSA III - 8

8. COOLING CONVEYOR (J-230)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) CaSO4.1/2 H2O dari B-220 : CaSO4.1/2 H2Oke X-310 :

CaSO4.1/2H2O = 16378,2577 CaSO4.1/2H2O = 16379,8793

CaCO3 = 608,9591 CaCO3 = 609,0194

MgCO3 = 97,7879 MgCO3 = 97,7975

NaCl = 4,2765 NaCl = 4,2765

Jumlah = 17089,2812 CaSO4.1/2 H2O dari H-221:

CaSO4.1/2H2O = 1,6216

CaCO3 = 0,0603

MgCO3 = 0,0097

Jumlah = 1,6916

Jumlah = 17090,9728 Jumlah = 17090,9728

9. GRANULATOR (X-310)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) CaSO4.1/2 H2O dari J-230: CaSO4.2 H2O ke C-320:

CaSO4.1/2H2O = 16379,8793 CaSO4.2H2O = 19429,9258

CaCO3 = 609,0194 CaCO3 = 609,0194

MgCO3 = 97,7975 MgCO3 = 97,7975

NaCl = 4,2765 NaCl = 4,2765

Jumlah = 17090,9728 H2O = 61,0009

Air proses :

H2O = 3111,0474

NERACA MASSA III - 9

10. BALL MILL (C-320)

Komponen Masuk(kg/jam) Komponen keluar(kg/jam) Granular cement dari X-310 : CaSO4.2H2O ke H-321:

CaSO4.2H2O = 19429,9258 CaSO4.2H2O = 22858,7363

CaCO3 = 609,0194 CaCO3 = 716,4934

MgCO3 = 97,7975 MgCO3 = 115,0559

NaCl = 4.2765 NaCl = 5,0312

H2O = 61,0009 H2O = 71,7658

Jumlah = 20202,0202 Jumlah = 23767,0826

CaSO4.2H2O dari H-321(over size):

CaSO4.2H2O = 3428,8104

CaCO3 = 107,4740

MgCO3 = 17,2584

NaCl = 0.7547

H2O = 10.7649

Jumlah = 3565,0624

NERACA MASSA III - 10

11. SCREEN (H-321)

Komponen Masuk (Kg/jam) Komponen Keluar (Kg/jam) CaSO4.2H2O dari C-320: CaSO4.2H2O (under size) ke F-410:

CaSO4.2H2O = 22858,7363 CaSO4.2H2O = 19429,9258

CaCO3 = 716,4934 CaCO3 = 609,0194

MgCO3 = 115,0559 MgCO3 = 97,7975

NaCl = 5,0312 NaCl = 4,2765

H2O = 71,7658 H2O = 61,0009

Jumlah = 23767,0826 Jumlah = 20202,0202

CaSO4.2H2O ke C-320(Recycle):

CaSO4.2H2O = 3428,8104

CaCO3 = 107,4740

MgCO3 = 17,2584

NaCl = 0,7547

H2O = 10,7649

= 3565,7649

NERACA PANAS IV - 1

BAB IV

NERACA PANAS

1. ROTARY DRYER (B-210)

KomponenMasuk (kkal/jam) Komponen Keluar (kkal/jam)

∆H Gypsum dari H-130 : ∆H Gypsum ke J-214 :

∆H CaSO4.H2O = 26424,7520 ∆H CaSO4.H2O = 396525,9229

∆H CaCO3 = 602,9304 ∆H CaCO3 = 9548,4886

∆H MgCO3 = 98,7757 ∆H MgCO3 = 1475,6202

∆H NaCl = 4,4057 ∆H NaCl = 66,8909

∆H H2O = 9929,5414 Jumlah : = 407616,9226

Jumlah = 37060,4052 ∆H Gypsum dari H-211 :

∆H CaSO4.H2O = 45,0387

∆H H Udara panas : ∆H CaCO3 = 1,0920

∆H Udara + H2O(UAP) = 7219989,5039 ∆H MgCO3 = 0,1676

∆H NaCl = 0,0076 ∆H H2O = 1151131,7352

∆H Udara + H2O UAP) = 5620317,5126

Jumlah = 6771495,5536

Q loss = 77937,4329

Jumlah = 7257049,9091 Jumlah = 7257049,9091

2. HEATER (E-213)

KomponenMasuk (kkal/jam) Komponen Keluar (kkal/jam)

∆H udara bebas dari G-212 : ∆H udara panas ke B-210 :

∆H Udara + H2O( uap) = 20994,6966 ∆H Udara + H2O (uap) = 7219989,5039

Q supply(steam) = 7577889,2708 Q loss = 378894,4635

NERACA PANAS IV - 2

3. VERTICAL SHAFT KILN (B-220)

KomponenMasuk (kkal/jam) Komponen Keluar (kkal/jam)

∆H Gypsum dari J-214: ∆H CaSO4.1/2 H2O ke J-230 :

∆H CaSO4.H2O = 396565,1829 ∆H CaSO4.1/2 H2O = 516897,8139

∆H CaCO3 = 9549,4339 ∆H CaCO3 = 17793,7855

∆H MgCO3 = 1475,7663 ∆H MgCO3 = 2655,9182

∆H NaCl = 66,8909 ∆H NaCl = 121,6232

Jumlah = 407657,2741 Jumlah = 537469,1408

∆H campuran ke H-211:

∆H CaSO4.1/2 H2O = 57,5262

∆H Udara panas : ∆H CaCO3 = 1.9958

∆HUdara + H2O(UAP) = 20206012,6033 ∆H MgCO3 = 0.2955

∆H NaCl = 0.0136

∆H H2O gas = 1859188,2021

∆H Udara + H2O (UAP) = 15623190,758

Jumlah = 17482438,7920

∆ H Reaksi = 2473929,0774

Q loss = 119832,8671

NERACA PANAS IV - 3

4. COOLING CONVEYOR (J-230)

KomponenMasuk (kkal/jam) Komponen Keluar (kkal/jam)

∆H CaSO4.1/2 H2O dari B-220: ∆H CaSO4.1/2 H2Oke X-310:

∆H CaSO4.1/2 H2O = 516897,8139 ∆H CaSO4.1/2 H2O = 38328,9177

∆H CaCO3 = 17793,7855 ∆H CaCO3 = 1211,9486

∆H MgCO3 = 2655,9182 ∆H MgCO3 = 196,5731

∆H NaCl = 121,6232 ∆H NaCl = 8,8096

Jumlah = 537469,1408 Jumlah = 39746,2489

Q terserap = 497782,1112

∆H CaSO4.1/2 H2O dari B-220

∆H CaSO4.1/2 H2O = 56,9509

∆H CaCO3 = 1,9758

∆H MgCO3 = 0,2926

= 59,2193

NERACA PANAS IV - 4

5. GRANULATOR (X-310)

KomponenMasuk (kkal/jam) Komponen Keluar (kkal/jam)

∆H CaSO4.1/2 H2O dari J-230: ∆H CaSO4.2H2O ke C-32O:

∆H CaSO4.1/2 H2O = 38328,9177 ∆H CaSO4.2 H2O = 26424,6991

∆H CaCO3 = 1211,9486 ∆H CaCO3 = 602,9292

∆H MgCO3 = 196,5731 ∆H MgCO3 = 98,7755

∆H NaCl = 8,8096 ∆H NaCl = 4,4048

Jumlah = 39746,2489 ∆H H2O = 305,0046

Jumlah = 27435,8133

Q terserap = 707043,248 9

∆ H Reaksi = 694732,8133

SPESIFIKASI ALAT V - 1

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 160.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. GUDANG GYPSUM ( F - 110 )

Fungsi : Menampung gypsum dari supplier Tipe/bentuk : Bangunan empat persegi panjang

Spesifikasi :

Kapasitas : 6601,553 m3

Dimensi : Panjang : 30,9708 meter Lebar : 20,6472 meter

Tinggi : 10,3236 meter Bahan konstruksi : Beton

Jumlah : 1 buah

2. BELT CONVEYOR-1 ( J - 111 )

Fungsi : Memindahkan bahan dari gudang (F-110) ke Bucket elevator (J-112)

Tipe : Troughed belt on 45o idlers with rools of equal lenght Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas : 21,39 ton/jam Belt width : 14 in

SPESIFIKASI ALAT V - 2

Sudut elevasi : 21,8o Power total : 3,5 hp

Alat pembantu : Hopper Chute (pengumpan) Bahan konstruksi : Steel

Jumlah : 1 buah

3. BUCKET ELEVATOR-1 ( J - 112 )

Fungsi : Memindahkan bahan dari belt conveyor(J-111) ke BIN(F-113).

Tipe : Centrifugal discharge bucket elevator

Spesifikasi :

Kapasitas : 21,39 ton/jam Ukuran bucket : 8" x 5" x 5.5" Bucket spacing : 14 in

Kecepatan bucket : 178,223 ft/min Tinggi bucket elevator: 35 ft

Putaran poros : 34,06 rpm Power : 4 hp Bahan konstruksi : Carbon Steel Jumlah : 1 buah

4. BIN ( F - 113 )

Fungsi : Menampung sementara bahan sebelum masuk ke slurry tank (M-120).

Tipe : Silinder tegak dengan tutup atas plat bawah conis.

Spesifikasi :

Kapasitas : 3047,4559 cuft Diameter : 12,4710 ft

Tinggi : 24,9421 ft Tebal shell : 1/3 in

SPESIFIKASI ALAT V - 3

Tebal tutup bawah : 3/8 in Tinggi tutup bawah : 3,6004 ft

Bahan : Carbon Steel SA-283 Grade C Jumlah : 1 buah

5. SLURRY TANK (M - 120 )

Fungsi : Membuat campuran gypsum 35%.

Tipe : Silinder tegak , tutup atas dished, tutup bawah conis dilengkapi pengaduk.

Kondisi operasi : * Tekanan operasi = 1 atm (atmospheric pressure) * Suhu operasi = 30oC (suhu kamar)

* Waktu operasi = 1 jam

Spesifikasi :

Kapasitas : 2031,0185 ft3

Diameter : 10,8933 ft Tinggi shell : 21,7866 ft

Tebal shell : 3/16 in Tinggi tutup : 1,5415 ft Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan : Carbon Steel SA 240 Grade S (Type 304) Jumlah : 1 buah

Dimensi pengaduk :

Tipe : 6 flate blade turbin with 4 baffle Diameter impeler : 3,6311 ft

SPESIFIKASI ALAT V - 4

Jumlah baffle : 4 buah Power motor : 141 hp

Jumlah pengaduk : 4 buah

6. POMPA ( L - 121 )

Fungsi : Memindahkan campuran CaSO4.2H2O dari slurry tank

(M-120) ke rotary drum vacuum filter (H-130). Type : Centrifugal Pump

Spesifikasi :

Rate volumetrik : 0,4795 cuft/dt Total Dynamic Head : 86,5463 ft lbf/lbm

Effisiensi motor : 80% Power : 13 hp

Jumlah : 1 buah

dimensi pipa : 2 ½ in sch 40

effisiensi pompa : 58%

7. ROTARY DRUM VACUM FILTER ( H - 130 )

Fungsi : Memisahkan cake dan filtrat campuran gypsum 35 % Tipe : Standart rotary drum vacuum filter

Spesifikasi :

Diameter : 4,3761 m Panjang : 7,0018 m

Putaran : 10 rpm (Perry 7ed ,1997; 18-96)

Bahan : Carbon steel Jumlah : 1 buah

8. SCREW CONVEYOR-1 ( J - 131 )

Fungsi : Memindahkan bahan dari vacum filter (H-130) ke rotary dryer (B-210)

SPESIFIKASI ALAT V - 5

Spesifikasi :

Kapasitas : 375,0158 cuft/jam

Panjang : 30 ft Diameter : 10 in Kecepatan putaran : 55 rpm

Power : 2 hp Jumlah : 1 buah

Bahan konstruksi : carbon steel

9. ROTARY DRYER ( B - 210 )

Fungsi : Mengeringkan bahan dengan bantuan udara panas Tipe : Rotary drum

Kondisi operasi :

Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = 100oC ( Kirk Othmer vol.4 : 439)

Spesifikasi :

Kapasitas : 22126,969 kg /jam Isolasi : batu isolasi

Tebal isolasi : 12 in

Tebal shell : 3/16 in Diameter : 5,219 ft Panjang : 31 ft

Tinggi bahan : 0.1253ft Sudut rotary : 1.55 o

Power : 122 hp

Bahan konstruksi : steel Jumlah : 1 buah

10.CYCLONE -1 (H-211)

SPESIFIKASI ALAT V - 6

Spesifikasi :

Kapasitas : 40821,5928 lb/j Ukuran : Bc = 10,9706 ft ; Lc = 87,7644 ft

Dc = 43,8822 ft ; Sc = 5,4853 ft De = 21,9411 ft ; Zc = 87,7644 ft Hc = 21,9411 ft ; Jc = 10,9706 ft Tebal shell : 3/8 in

Tebal tutup atas : ¼ in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon Steel SA 283 Grade C Jumlah : 1 buah

11.BLOWER-1 (G-212)

Fungsi : Untuk menghembuskan udara menuju rotary dryer

Tipe : Centrifugal blower

Spesifikasi :

Kapasitas : 8111,9943 cuft/menit HP shaft : 35 hp

Bahan konstruksi : Carbon Steel Jumlah : 1 buah

12.HEATER ( E - 222 )

Fungsi :Memanaskan udara sampai 120 oC

Tipe : 1-2 Shell and Tube Heat Exchanger ( Fixed tube) Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu =120C(suhu masuk rotary dryer) - Waktu proses = continuous

Di gunakan shell dengan ID = 37 in, Baffle space = 5 in,Passes = 1

Dan Untuk Tube side dengan : ~ Number and length = 914, 16'0"

SPESIFIKASI ALAT V - 7

~ Passes = 2

(Tabel 9-10 hal.841-843; Kern:1950)

Faktor kekotoran gabungan minimal 0,003 J.Ft2.oF / BTU

∆P steam maksimal 10 Psi dan ∆P udara maksimal 10 Psi

Spesifikasi :

Jumlah : 1 buah Bahan konstruksi : Carbon steel

Tube : OD : ¾ in; 16 BWG

Panjang : 16 ft

Pitch : 1 in square Jumlah tube : 914 Passes : 2

Shell : ID : 37 in Passes : 1

Luas permukaan shell : 0,32118 ft2 Luas permukaan tube : 0,62298 ft2 Heat exchanger area,A: 2871 ft2

13.SCREW CONVEYOR-2 ( J - 214 )

Fungsi : Memindahkan bahan dari rotary dryer (B-210) ke bucket elevator (J-215)

Tipe : Plain spouts or chutes

Spesifikasi :

Kapasitas : 304,8868 cuft/jam Panjang : 30 ft Diameter : 12 in

Kecepatan putaran : 75 rpm Power : 4 hp

Jumlah : 1 buah

SPESIFIKASI ALAT V - 8

14.BUCKET ELEVATOR-2 ( J - 215 )

Fungsi : Memindahkan bahan dari screw conveyor (J-214) ke vertical shaft kiln (B-220).

Tipe : Centrifugal discharge bucket elevator

Spesifikasi :

Kapasitas : 20,1410 ton/jam Tinggi Elevasi : 77 ft

Kecepatan Bucket : 167,8420 ft/menit Bucket Spasing : 14 in

Ukuran Bucket : 8" x 5" x 5.5"

Power : 5 hp

Jumlah : 1 buah Putaran poros(head shaft) : 43 rpm

Bahan : Carbon Steel

15.VERTICAL SHAFT KILN (B-220)

(Penjelasan lebih mendetail ada di perancangan alat utama)

Fungsi : Kalsinasi gypsum menjadi calcium sulfate hemihydrate Tipe : Standard Shaft Kiln ( Central burner)

Spesifikasi :

Diameter : 6,86 ft Tinggi : 68,66 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in Bahan konstruksi : Carbon steel SA-283 grade C

Isolasi : 12 in

Jumlah : 2 buah (1 buah standby running)

Spesifikasi burner :

Fungsi : Menghasilkan gas panas yang akan dipakai dalam kiln

SPESIFIKASI ALAT V - 9

Ukuran : Tinggi burner = 0,83 ft Panjang burner = 4 ft Exposed burner = 7 ft Volume burner = 105 cuft Tebal refractory brick= 20 in

Tebal isolasi = 5 in Kapasitas : 11181,7005 kg/jam Jumlah : 2 buah (1 buah standby running)

16.CYCLONE -2 (H-221)

Fungsi : Memisahkan padatan dari aliran udara panas Tipe : Cyclone separator

Spesifikasi :

Kapasitas : 31384,7774 lb/j Ukuran : Bc = 10,9837ft ; Lc = 87,8694 ft

Dc = 43,9347ft ; Sc = 5,4918 ft De = 21,9674ft ; Zc = 87,8694 ft Hc = 21,9674ft ; Jc = 10,9837 ft

Tebal shell : 3/8 in Tebal tutup atas : 1/4 in

Tebal tutup bawah : 1/4 in Bahan konstruksi : Carbon Steel SA 283 Grade C Jumlah : 1 buah

17.BLOWER -2 (G-222)

Fungsi : Untuk menghembuskan udara menuju rotary dryer

Tipe : Centrifugal blower

Spesifikasi :

Kapasitas : 5488,9198 cuft/menit HP shaft : 24 hp

SPESIFIKASI ALAT V - 10

Jumlah : 1 buah

18.COOLING CONVEYOR ( J-230)

Fungsi : Memindahkan bahan dari vertical shaft kiln (B-220) ke X-310 disertai proses pendinginan bahan sampai dengan 35 Co

Tipe : Plain spouts or chutes

Spesifikasi :

Kapasitas : 258,7146 cuft/jam Panjang : 30 ft Diameter : 10 in

Kecepatan putaran : 90 rpm Power : 4 hp

Jumlah : 1 buah

Bahan konstruksi : carbon steel

19.GRANULATOR ( X - 310 )

Fungsi : Granulasi cement retarder dengan bantuan pengadukan. Tipe : Standar granulator

Spesifikasi :

Kapasitas maksimum : 3,57 m3

Diameter : 1,5 meter Panjang : 9,1 meter Putaran drum : 6 rpm

Putaran pengaduk : 5 ¼ rpm

Power : 7,5 KW : 5,6 Hp Bahan konstruksi : carbon steel Cooling nozzle : 2 in

SPESIFIKASI ALAT V - 11

20.SCREW CONVEYOR-3 (J - 311)

Fungsi : Memindahkan bahan dari granulator (X-310) ke bucket elevator (J-312).

Tipe : Plain spouts or chutes

Spesifikasi :

Kapasitas : 305,5085 cuft/jam Panjang : 30 ft Diameter : 12 in

Kecepatan putaran : 75 rpm Power : 4 hp

Jumlah : 1 buah

Bahan konstruksi : carbon steel

21.BUCKET ELEVATOR -3 (J-312 )

Fungsi : Memindahkan bahan dari screw conveyor (J-311) ke ball mill (C-320).

Tipe : Centrifugal discharge bucket elevator

Spesifikasi :

Kapasitas : 20,2020 ton/jam Tinggi Elevasi : 52 ft

Kecepatan Bucket : 168,3502 ft/menit Bucket Spasing : 14 in

Ukuran Bucket : 8" x 5" x 5.5"

Power : 4 hp

Jumlah : 1 buah Putaran poros(head shaft) : 32,1736 rpm

Bahan : Carbon Steel

22. BALL MILL ( C-320 )

SPESIFIKASI ALAT V - 12

Spesifikasi :

Diameter Mill : 7 ft Panjang Mill : 5 ft

Bahan Mill : Carbon steel Diameter Ball : 0,5109 in Bahan ball : steel ball

Kecepatan putar : 24 rpm

Power : 130 Hp

Kapasitas : 485 ton/hari Jumlah : 1 buah

23. SCREEN (H- 321)

Fungsi : Menyeragamkan bahan yang telah dihaluskan

Tipe : High Speed Vibrating Screen

Spesifikasi :

Kecepatan vibrasi : 3600 vibrasi / menit Ukuran : 97 x 120 in

Power : 4 Hp Kapasitas : 570 ton/hari Jumlah : 1 buah

24. BUCKET ELEVATOR -4 (J-322 )

Fungsi : Memindahkan bahan oversize dari screen (H-321) ke ball mill (C-320).

SPESIFIKASI ALAT V - 13

Spesifikasi :

Kapasitas : 3,5651 ton/jam Tinggi Elevasi : 25 ft

Kecepatan Bucket : 57,29 ft/menit Bucket Spasing : 12 in

Ukuran Bucket : 6" x 4" x 4.5"

Power : 1,5 hp Jumlah : 1 buah Putaran poros(head shaft) : 10,95 rpm

Bahan : Carbon Steel

25. BELT CONVEYOR-2 ( J - 323 )

Fungsi : Memindahkan bahan dari bucket elevator (J-322) ke ball mill (C-3200

Tipe : Troughed belt on 45o idlers with rools of equal lenght

Spesifikasi :

Kapasitas : 3,56 ton/jam Belt width : 14 in

Trough width : 9 in Panjang : 38,1 ft Skirt seal : 2 in Belt speed : 200 ft/min Sudut elevasi : 21,8o Power total : 4 hp

Alat pembantu : Hopper Chute (pengumpan) Bahan konstruksi : Steel

SPESIFIKASI ALAT V - 14

26. SILO CEMENT RETARDER (F-410)

Fungsi : Menampung produk bahan(cement retarderr)

Tipe : Silinder tegak dengan tutup atas plat dan tutup bawah conis

Spesifikasi :

Kapasitas : 8670,9554 cuft Diameter : 17,67 ft

Tinggi : 35,34 ft Tebal shell : 1/3 in Tebal tutup atas : 1/3 in Tebal tutup bawah : 1/3 in Tinggi tutup bawah : 5,1 ft

Bahan : Carbon Steel SA-283 Grade C

PERANCANGAN ALAT UTAMA VI - 1

BAB VI

PERANCANGAN ALAT UTAMA

VI.1. Keterangan Alat

Nama : Vertical Shaft Kiln

Fungsi : Kalsinasi gypsum menjadi calcium sulfate hemihydrates Tipe : Standard Shaft Kiln ( Central Burner)

VI.2. Dasar Pemilihan

Berdasarkan pertimbangan atas fase zat yang bereaksi yaitu gas-solid, dan kapasitas produksi, maka kiln untuk reaksi dalam fase gas-solid dapat dibedakan jenisnya yaitu :

1. Kiln fase gas-solid dengan menggunakan katalis 2. Kiln fase gas-solid tanpa menggunakan katalis

Dalam kiln ini dilakukan kalsinasi gypsum pada suhu 160oC dengan tekanan 1 atm tanpa bantuan katalis. Untuk fase gas-solid tanpa menggunakan katalis dapat diklasifikasikan menjadi :

1. Kiln (Shaft atau Rotary) 2. Fluidized Bed Reactor 3. Spray Reactor

4. Dan lain-lainya. (Perry:1997)

Berdasarkan fase bahan yang bereaksi, volume serta ukuran partikel dari bahan baku gypsum rock, maka dipilh kiln jenis dengan tipe Shaft untuk mendapatkan hasil yang sesuai dengan perencanaan produk calcium sulfate.

PERANCANGAN ALAT UTAMA VI - 2

Zona utama terdiri dari Pre-heating zone, Calcining zone, dan Cooling zone, sedangkan zona lainnya adalah Storage zone dan Super-heating zone yang merupakan daerah disekitar burner.

Prisip kerja :

Pertama gypsum dimasukkan dari bagian atas shaft kiln melalui storage zone dan udara panas dialirkan secara counter-current (berlawanan arah) dihembuskan dari bagian bawah melalui burner sehingga terjadi proses kalsinasi gypsum dengan suhu operasi 160oC. Produk bawah berupa calcium sulfate kemudian dimasukkan ke cooling zone menuju ke cooling conveyor. Produk atas berupa udara panas dan padatan terikut dimasukkan pada cyclone dimana terjadi proses pemisahan gas dengan padatan terikut.

VI.3. Kondisi Operasi

PERANCANGAN ALAT UTAMA VI - 3

VI.4. Dasar Perencanaan

Penentuan volume kiln :

Feed masuk terdiri dari : 1. Gypsum (dried)

2. Udara panas dari utilitas

1. Gypsum (dried)

Bahan masuk :

Komponen Berat (Kg) Fraksi

berat

ρ (gr/cc) [ perry 7 ed;T.2-1]

CaSO4.2H2O 19429,9453 96% 2,32 CaCO3 609,0200 3,02% 2,711 MgCO3 97,7976 0,49% 3,037

NaCl 4,2769 0,02% 2,163

20141,0398 100,00%

Rate volumetrik = (41627.7529/145,64) x [(lb/jam)/(lb/cuft)] = 304,88 cuft/jam

Volume kiln dihitung berdasarkan volumetrik solid karena diharapkan solid dapat bereaksi seluruhnya dan disediakan ruang kosong bagi udara panas untuk mencegah kelebihan tekanan pada kiln.

fraksikomponenberatPERANCANGAN ALAT UTAMA VI - 4

Volume solid = 304,88 cuft/jam = 304,88 cuft/jam x 2,5 jam = 762,2125 cuft asumsi solid mengisi = 30% volume kiln maka volume kiln :

volume kiln = 2540,71 cuft = 71,94 m3

2. Udara panas

Dibutuhkan udara panas yang masuk ke kiln sebesar = 20206012,6kkal/jam Atau sebesar = 11181,7005 kg/jam

VI.5. Perencanaan Shell, Head

VI.5.1. Dimensi Kiln

Volume Kiln = 2540,71 cuft

Asumsi dimension ratio : H/D = 10 – 40 ( Ulrich,1984 : T.4-10;132)

Volume Kiln = ¼ л D2 H Diambil H/D = 10 H = 10 x D Maka :

2540,71 = ¼ л D2 ( 10 D) 2540,71 = 7,85 D3

D3 = 2540,71/7,85 = 323,6573 cuft

D = 6,8659 ft = 2,0927 meter ( memenuhi: diameter kiln maksimum 4 meter)

( Ulrich,1984 : T.4-10;132)

H/D = 10 H = 10 x 2,0927 meter = 20,927 meter

VI.5.2.Penentuan Tebal Minimum shell

Vertical shaft kiln memakai shell dari carbon steel SA 283 grade C dengan stress allowable = 12650 psi (Brownell & Young,1959:T.13-1).

Untuk las dipakai double welded but joint dengan effisiensi 80%, faktor korosi : C = 1/8

PERANCANGAN ALAT UTAMA VI - 5

Perhitungan tekanan design pada kiln :

dimana :

maka didapat nilai

= 1221,9876 lb/ft2 = 8,4860 psi Untuk faktor keamanan 10 %, digunakan tekanan

PERANCANGAN ALAT UTAMA VI - 6

Tebal tutup bawah disamakan dengan tebal tutup atas dan disesuaikan dengan tebal shell, tekanan operasi adalah 1 atm. Tebal tutup = 3/16 in.

PERANCANGAN ALAT UTAMA VI - 7

Area perpindahan panas pada kiln :

Q = U x A x ∆T keterangan ;

Q : Panas ;J/dt U : Koefisien perpindahan panas : 70 J/m2.dt.K (ulrich:T-4-10) A : Area rata-rata : 25,70 m2

∆T : LMTD; Kelvin LMTD :

suhu bahan masuk : 100 oC : 212 oF suhu bahan keluar : 160 oC : 320 oF

suhu udara masuk : 190 oC : 374 oF suhu udara keluar : 175,2 oC : 347,36 oF

∆t1 : 54 oF

∆t2 : 135,36 oF

LMTD : = 88,5355 oF = 31,4086 oC = 304,6 Kelvin

maka didapat Q : 547952,0696 J/dt

Kebutuhan panas untuk reaksi :

∆HR = 2473929,077 kkal/jam (neraca panas)

= 2877179,517 J/dt Karena panas yang beroperasi pada kiln lebih besar dari panas yang dibutuhkan

untuk reaksi maka dimensi kiln memenuhi syarat.

Isolasi :

Batu isolasi dipakai setebal 12 in

3 Diameter luar kiln = 6,8659 + 2 (

16

/ 12 )

= 6,8971 ft

Maka diameter kiln terisolasi = 2 x 12 6,7510 + (

12

)

PERANCANGAN ALAT UTAMA VI - 8

VI.5.4. Burner

Fungsi : Menghasilkan gas panas yang akan dipakai dalam kiln

Type : General purpose burner Kondisi operasi : suhu udara masuk burner = 30 oC = 86 oF

suhu gas masuk kiln = 190 oC = 374 oF

Perhitungan :

Rate udara masuk burner = 11181,7005 kg/jam Humidity = 0,0014 (humidity chart)

Volume spesifik :

V = 0,0405 (460 - t) x ( 0,622 + H )

= 0,0405 ( 460 + 86 ) x ( 0,622 + 0,0014 ) = 13,7852 cuft/menit

ρ = 1 / V

= 1 / 13,7852 = 0,0725 lb/cuft

Rate volumetrik = 11181,7005 x 2,2046 x 1

60 0,0725

= 5663,7082 cuft/menit

Dipakai 1 buah burner dengan ukuran sebagai berikut : A = 10 in = 0,83 ft (Perry 5, 1973:9-33)

B = 6 in = 0,5 ft C = 48 in = 4 ft

D = 12 in = 1 ft Bahan : Stainless steel

Perhitungan tebal refractory brick dan isolasi.

Direncanakan :

- Refractory brick terbuat dari fire clay (missouri) - Jenis isolasi adalah asbestos board

t1 = 374 oF

t5 = 86 oF

PERANCANGAN ALAT UTAMA VI - 9

Dari Marco & Brown, halaman 16 dan 17, diperoleh :

kmRB = 0.8781 Btu/(jam.ft2)(°F/ft)

Q/A = Panas yang hilang per satuan luas dinding refractory, Btu/jam.ft2 U = Koefisien heat transfer overall, Btu/jam.ft2°F

ΔT = Perbedaan suhu, °F kmRB = Koefisien konduktivitas rata-rata bagian reractory brick,

Btu/(jam.ft2)(°F/ft)

kmI = Koefisien konduktivitas rata-rata bagian isolasi, Btu/(jam.ft2)(°F/ft)

hi = koefisien heat transfer dari konveksi paksa, Btu/jam ft2°F

ho = Koefisien heat transfer dari konveksi secara alamiah dan radiasi,

PERANCANGAN ALAT UTAMA VI - 10

Perhitungan Koefisien Heat Transfer : 1. Koefisien heat transfer dari konveksi secara paksa (hi)

Pada suhu = (T1 + T2) / 2

=( 374 + 1500 ) / 2 = 937 oF

Dari tabel A-2 Marco & Brown halaman 306 diperoleh :

Cp = 0,2540 Btu/lb°F

2. Koefisien heat transfer dari konveksi secara alamiah (hc)

PERANCANGAN ALAT UTAMA VI - 12 Check terhadap suhu antara dinding refractory dan isolasi : Q/A = t2 - t3 / (xRB/kmRB)

32,6441 = 700 - t3

30/(12 x 0,75644) t3 = 1438,0402 oF

Suhu tersebut sudah mendekati suhu trial = 1500 °F Check terhadap permukaan isolasi :

Q/A = t3 - t4 / (xL/kmL)

32,6441 = 752 - t4

5/(12 x 0,1000) t4 = 992,6567 oF

Suhu tersebut sudah mendekati suhu trial = 1200 °F

Spesifikasi burner :

Fungsi : Menghasilkan gas panas yang akan dipakai dalam kiln

PERANCANGAN ALAT UTAMA VI - 13

Tebal refractory brick = 20 in Tebal isolasi = 5 in

Kapasitas : 11181,7005 kg/jam Jumlah : 2 buah (1 buah standby running)

Spesifikasi Kiln :

Nama : Vertical shaft kiln Fungsi : Kalsinasi gypsum menjadi calcium sulfate hemihydrate

Tipe : Standard Shaft Kiln ( Central burner) Diameter : 6,86 ft

Tinggi : 68,66 ft Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell:253)

Isolasi : 12 in

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 1

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrument sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Dengan perlengkapan instrument maka variasi proses seperti tekanan, suhu, laju alir akan dapat diukur dan dikontrol sehingga sesuai dengan kondisi proses optimum yang dikehendaki.

Harga-harga variabel proses ini dapat dikendalikan baik secara manual maupun secara otomatis. Secara manual biasanya dilakukan dengan memberi instrumen petunjuk atau pencatat saja apabila terjadi penyimpangan suatu peubah, maka untuk mengembalikan suatu peubah tersebut pada kondisi yang diinginkan harus dilakukan secara manual. Sedangkan untuk pengontrolan secara otomatis merupakan suatu sistem pengendalian yang sudah di set pada kondisi tertentu, apabila terjadi penyimpangan maka secara otomatis instrumen itu akan mengembalikan peubah yang dikendalikan pada kondisi setting. Selain itu untuk peubah-peubah proses yang kritis harus dilengkapi dengan peralatan yang khusus, misalnya alarm otomatis sebagai peringatan kepada operator akan kondisi yang kritis dan berbahaya.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat instrumentasi maka :

a. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

b. Proses produksi dapat berjalan sesuai dengan efisiensi yang telah ditentukan dan kondisi proses tetap terjaga pada kondisi yang aman. c. Membantu keselamatan kerja.

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 2

f. Bila terjadi penyimpangan selama proses produksi, maka dapat segera diketahui dan ditindak-lanjuti dengan cepat dan tepat.

Oleh karena itu dalam perencanaan pendirian pabrik ini, pengoperasian peralatan proses labih cenderung menggunakan alat kontrol otomatis. Namun demikian tenaga kerja masih sangat diperlukan dalam pengawasan proses.

VII.1.1. Pemilihan Instrumentasi

Untuk dapat menentukan jenis instrumentasi yang perlu digunakan pada suatu peralatan, terlebih dahulu perlu ditinjau kondisi operasi. Jadi harus diketahui input apa saja yang tak dapat dikontrol serta output dari alat kontrol yang diinginkan. Pemakaian instrumentasi harus menguntungkan baik ditinjau dari segi proses maupun segi ekonomi.

Faktor – faktor yang perlu diperhatikan dalam pemilihan instrumen adalah :

Level instrumen

Range yang perlu untuk pengukuran

Dibutuhkan ketelitian

Bahan konstruksi sets pengatur pemasangan instrumen pada kondisi proses

Mudah dalam pengawasan dan pengaturan

Mudah dalam perawatan dan perbaikan

Mudah dalam mendapatkan suku cadang

Harga peralatan relatif murah dengan kualitas yang memadai

Beberapa bagian instrumen yang diperlukan di dalam proses secara otomatis adalah :

1. Elemen pengontrol

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 3

2. Elemen pengontrol akhir

Adalah elemen yang dapat merubah variabel manipulative sehingga variabel yang diukur tetap berada dalam range yang diinginkan.

3. Primary element

Adalah elemen yang dapat merasakan perubahan dari harga variabel yang diukur.

4. Elemen pengukur

Adalah elemen yang menerima output dari elemen primary dan melakukan pengukuran, termasuk peralatan petunjuk atau indikator serta peralatan pencatat atau recorder.

Tipe – tipe pengontrolan meliputi: 1. Indikator : sebagai alat petunjuk 2. Recorder : sebagai alat pencatat 3. Controller : sebagai alat pengontrol

VII.1.2. Macam-macam Instrumentasi 1. Pengatur suhu

a. T.I. ( Temperatur Indikator) Fungsi : Penunjuk suhu b. T.C. (Temperatur Controller)

Fungsi : Mengendalikan suhu agar dapat dipertahankan pada harga yang telah ditentukan.

2. Pengatur tekanan

a. P.I. ( Pressure Indikator) Fungsi : Penunjuk tekanan b. P.C.( Pressure Controller)

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 4

3. Pengatur aliran

a. F.C. ( Flow Controller )

Fungsi : mengendalikan rate aliran b. F.R.C. ( Flow Recorder & Controller )

Fungsi : mencatat dan mengatur rate aliran. 4. Pengatur tinggi bahan

a. L.I. ( Level Indikator )

Fungsi : penunjuk tinggi bahan dalam aliran. b. L.C. ( Level Controller )

Fungsi : pengatur tinggi bahan dalam peralatan agar bertahan pada ketinggian yang telah ditentukan dan dapat dikenal juga dengan (WC = weight controller).

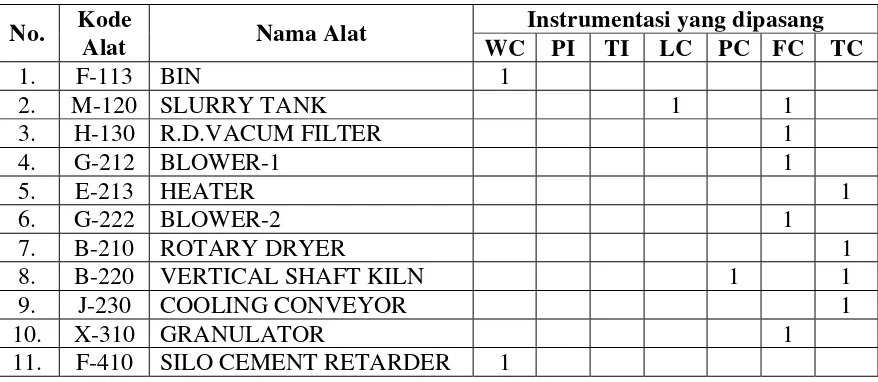

Tabel VII.1. Nama – nama alat dan bagian peralatan yang dikontrol dapat dilihat pada tabel berikut :

Instrumentasi yang dipasang No. Kode

Alat Nama Alat WC PI TI LC PC FC TC

1. F-113 BIN 1

2. M-120 SLURRY TANK 1 1

3. H-130 R.D.VACUM FILTER 1

4. G-212 BLOWER-1 1

5. E-213 HEATER 1

6. G-222 BLOWER-2 1

7. B-210 ROTARY DRYER 1

8. B-220 VERTICAL SHAFT KILN 1 1

9. J-230 COOLING CONVEYOR 1

10. X-310 GRANULATOR 1

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 5

VII. 2. Keselamatan Kerja

Keselamatan kerja adalah hal yang paling utama yang harus mendapat perhatian yang besar, karena bila masalah ini diabaikan akan mengakibatkan terjadinya hal-hal yang tidak diinginkan. Dengan memperhatikan keselamatan kerja yang baik dan teratur, secara psikologis juga akan membuat para pekerja aman dan tenang sehingga dapat berkonsentrasi pada pekerjaannya, dengan demikian produktivitas juga akan meningkat.

Usaha dalam menjaga keselamatan kerja tidak hanya bertujuan menjaga keselamatan pekerja atau sumber daya manusia lain dalam lingkungan pabrik, tetapi juga untuk menjaga peralatan yang ada dalam pabrik. Terpeliharanya peralatan dengan baik, dapat menyebabkan penggunaan alat dalam jangka waktu lebih lama.

Secara umum ada 3 macam bahaya yang bisa terjadi dalam pabrik, sehingga harus diperhatikan dalam perencanaan, yaitu:

a. Bahaya kebakaran

Bahaya kebakaran merupakan hal yang sangat membutuhkan perhatian. Oleh karena itu diperlukan pengamanan yang sebaik – baiknya, terutama pada proses produksi.

Beberapa hal yang dapat menyebabkan kebakaran antara lain :

- Adanya nyala terbuka ( open flame) yang datang dari unit utilitas, workshop dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya. Beberapa cara mencegah terjadinya kebakaran antara lain:

- Penempatan bahan – bahan yang mudah terbakar di tempat yang tertutup dan jauh dari sumber api.

- Larangan merokok di lingkungan pabrik, kecuali pada tempat – tempat yang telah disediakan.

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 6

- Pemasangan kabel listrik yang diatur rapi dan jauh dari panas.

- Pemasangan alat pemadam kebakaran di setiap tempat yang paling rawan.

b. Bahaya mekanik

Bahaya mekanik biasanya disebabkan oleh pengerjaan konstruksi yang tidak memenuhi syarat yang berlaku. Sebagai contoh untuk peralatan pabrik seperti baja atau pada tangki harus disediakan seleksi bahan konstruksi, juga penyediaan alat – alat kontrol yang kesemuanya itu bertujuan untuk menghindari terjadinya bahaya ledakan. Konstruksi bangunan harus diperhatikan kekuatannya. Hal lain yang perlu diperhatikan yaitu perawatan secara periodik terhadap seluruh peralatan dan instalasi pabrik.

c. Bahaya terhadap kesehatan

Tabel VII.2. Fasilitas-fasilitas yang dapat menunjang keselamatan kerja para karyawannya, yaitu :

No. Alat pelindung Yang perlu dilindungi 1.

2.

3.

4.

5.

Masker dan sarung tangan

Petugas yang bekerja pada bagian alat proses dan produk

Petugas yang bekerja pada bagian alat proses

Petugas yang bekerja pada bagian alat proses dan produk

Petugas yang bekerja pada bagian alat proses

Petugas yang bekerja pada bagian alat proses

Dari segi perencanaan, usaha-usaha yang dilakukan untuk mencegah atau memperkecil bahaya di atas, sebagai berikut :

INSTRUMENTASI DAN KESELAMATAN KERJA VII - 7

2. Jaringan listrik pada daerah proses diberi isolasi khusus yang tahan panas. Pada peralatan yang tinggi diberi hubungan antara tanah dengan penangkalan petir yang memenuhi syarat.

3. Perpipaan diatas tanah sedikitnya dipasang 2 m, sedangkan perpipaan dibawah tanah diatur sedemikian sehingga tidak mengganggu lalu lalang pekerja.

4. Permukaan tanah diberi isolasi secukupnya, demikin pula pada bagian yang bergerak dari mesin – mesin diberi rangka penutup.

5. Penerangan pada seluruh pabrik harus memadai dan pada keadaan darurat, misalnya terjadi kebakaran, sistem penerangan harus tetap bekerja.

6. Pada daerah – daerah proses yang berbahaya dipasang papan peringatan yang mudah terlihat dan dibaca oleh para pekerja, sesuai dengan standart yang ditentukan oleh dinas keselamatan kerja departemen tenaga kerja. 7. Disediakan poliklinik yang mempunyai sarana yang cukup memadai

pertolongan darurat. Meskipun dari segi perencanaan kemungkinan terjadinya bahaya dibuat sekecil mungkin, namun faktor manusiawi dan kesehatan para pekerja sangat berperan dalam keselamatan kerja. Karenanya perlu dipersiapkan program latihan untuk menghadapi bahaya. Dengan latihan periodik tentunya kesadaran karyawan akan selalu ditingkatkan.

UTILITAS VIII - 1

BAB VIII UTILITAS

Pada pabrik Cement retarder ini diadakan suatu unit pembantu, yaitu unit utilitas, sebagai unit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi dari pabrik. Utilitas yang terdapat dalam pabrik Cement retarder meliputi beberapa unit yaitu :

1. Unit Penyediaan Air

2. Unit Penyediaan Steam

3. Unit Pengolahan Air ( Water Treatment )

4. Unit Penyediaan Listrik

5. Unit Penyediaan Bahan Bakar

VIII.1. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran yang bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran tersebut terhalang dan tidak ikut masuk ke dalam tangki penampung (reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit water treatment). Untuk menghemat pemakaian air, maka diadakan sirkulasi. Air dalam pabrik ini dipakai untuk :

UTILITAS VIII - 2

4. Air Umpan Boiler

VIII.1.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya.

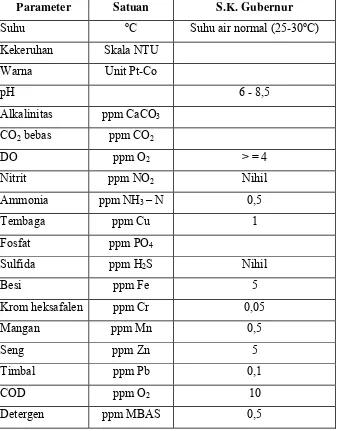

Tabel VIII.1. Standart Baku Mutu Air Bersih berdasarkan KepMenKes No.492 Tahun 2010, baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC) Kekeruhan Skala NTU

Warna Unit Pt-Co

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3 – N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

UTILITAS VIII - 3

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang = 15 liter/hari per orang x 140 orang = 2,10 m3/hari

- Keperluan Laboratorim = 2 m3/hari - Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari

- Cadangan/lain-lainnya = 10 m3/hari +

Total kebutuhan air sanitasi = 24,10 m3/hari

VIII.1.2. Air Proses

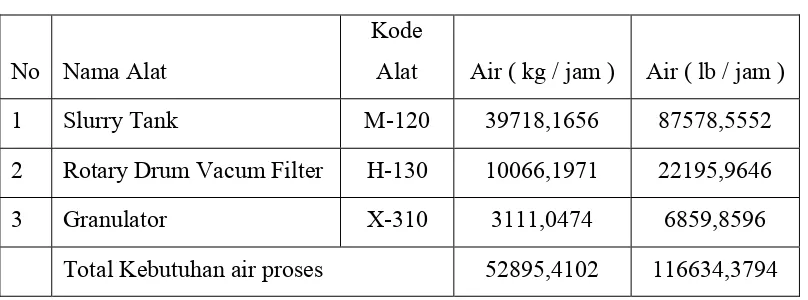

Tabel VIII.2. Kebutuhan air proses untuk pabrik :

No Nama Alat

Kode

Alat Air ( kg / jam ) Air ( lb / jam ) 1 Slurry Tank M-120 39718,1656 87578,5552 2 Rotary Drum Vacum Filter H-130 10066,1971 22195,9646 3 Granulator X-310 3111,0474 6859,8596 Total Kebutuhan air proses 52895,4102 116634,3794

Total kebutuhan air proses = 52895,4102 kg/jam = 1269489,8437 kg/hari = 52895.4102 liter/jam

Jadi total kebutuhan air proses =52,8954 m3/jam = 1269,4898 m3/hari

VIII.1.3. Air Pendingin

Tabel VIII.3. Kebutuhan air pendingin untuk pabrik :

No Nama Alat Kode Alat Air ( kg / jam )

1. Cooling Conveyor J-230 33185,4741

UTILITAS VIII - 4

= 33185,4741 liter/jam = 33,1855 m3/jam

= 796,4514 m3/hari

Dianggap kehilangan air pada waktu sirkulasi adalah 10% dari total air pendingin. Sehingga, sirkulasi air pendingin adalah 90%.

Air yang disirkulasi = 90% ×796,4514 m3/hari = 716,806 m3/hari.

Air yang ditambahkan sebagai make up water = 10% × 796,4514 = 79,6451 m3/hari

Total kebutuhan air (disirkulasi) sebesar :

= 796,4514 + 79,6451 = 876,0965 m3/hari 876,0965 X 264,17

=

24 X 60

= 160,7211 gpm

COOLING TOWER (P-283)

Fungsi : Mendinginkan air pendingin yang sudah terpakai.

Untuk keperluan ini digunakan cooling tower dengan spesifikasi sebagai berikut : Kapasitas = 796,4514 m3/hari = 796451,378 lt/hari

T air masuk pada cooling tower = T1 = 45 oC = 113 oF

T air keluar cooling tower = T2 = 30 oC = 86 oF

Perbedaan suhu = 45 oC – 30 oC = 15 oC Diambil kondisi 70% relative humidity 250C. T wet bulb = Twb = 680F

Temperature approach = T2-Twb

= 86 - 68 = 180F Temperature range = T1-T2

= 113 - 86 = 270F

Dengan dasar perhitungan dari (Perry 3th,1949), diperoleh : - Tinggi cooling tower = 35 ft

UTILITAS VIII - 5

- Kecepatan angin = 3 mil/jam

L = = (Perry 3th,1949) Keterangan :

L = Panjang cooling tower, ft W = Wind convection factor C = Konsentrasi air/ft2 cooling. CW = wet bulb correction factor. Diperoleh :(Perry 3th ,1949)

W = 1 CW = 0,95 C = 2 CH = 1,25 Maka dapat diperoleh :

160,7211 x 1

Diambil % standart tower performance 100% dari (Perry 6th,1984) didapat :

Maka power untuk fan = 0,04 × 80,3606 = 3,2144 Hp Dipakai power = 3 Hp.

Spesifikasi :

Nama : Cooling Tower

Tipe : Cross Flow Induced Draft Cooling Tower Tinggi : 35 ft

UTILITAS VIII - 6

Jumlah deck : 12 buah Bahan konstruksi : Fiber glass Jumlah : 1 buah

VIII.1.4. Air Umpan Boiler (boiler feed water)

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan operasi sangat tergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi seperti asam dan gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan air yang tinggi dan biasanya berupa garam-garam karbonat dan silika.

c. Bebas dari zat peyebab timbulnya buih ( busa ) seperti zat-zat organik, anorganik dan minyak.

d. Kandungan logam dan impuritis seminimal mungkin. Kebutuhan air untuk umpan Boiler = 35753,3858 lb / jam = 16,3203 m3 / jam = 391,6861 m3 / hari

VIII.2. Unit Penyedia Steam

Untuk keperluan pamanasan diperlukan steam. Adapun keperluan steam untuk pabrik ini adalah :

No Nama Alat Kode alat Steam ( kg / jam ) 1 Heater Rotary dryer (E-213) 11599,4019

Total kebutuhan steam = 11599,4019 kg/jam = 25572,041 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20 % lebih besar dari kebutuhan steam total : = 1,2 x 25572,041 lb/jam = 30686,4498 lb/jam.

Direncanakan boiler menghasilkan steam jenuh pada tekanan : Tekanan = 792,02 kPa = 114,8429 psia

UTILITAS VIII - 7

Menghitung kebutuhan bahan bakar : ms ( h - hf )

mf =

eb . F

x 100%

(Severn, W.H,1977:142) Keterangan :

mf = massa bahan bakar yang dipakai, lb / jam. ms = massa steam yang dihasilkan, lb / jam hv = enthalpy uap yang dihasilkan, Btu / lb. hf = enthalpy liquida masuk, Btu / lb.

eb = effisiensi boiler = 60 - 85% ditetapkan eb = 70% F = nilai kalor bahan bakar, Btu / lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan 792,02 kPa dan pada suhu 200 oC

h = 1199,1200 Btu / lb Steam table ( Smith&Vannes 5th,1974) hf = 366,33 Btu / lb Steam table (Smith&Vannes 5th,1974) eb = 70 (diambil effisiensi tengah) F = nilai kalor bahan bakar Digunakan bahan bakar minyak residu (fuel) oil grade 4

( Hougen,1984)

r = 59,14 lb / cuft F = 18800 Btu / lb

ms ( h - hf )

mf =

eb . F

x 100%

30686,4498 x ( 1199,12 - 366,33 ) x 100% =