PENGOLAHAN SAMPAH PLASTIK MENJ ADI MINYAK

DENGAN PROSES PIROLISIS

O l e h :

APR IAN RAMADHAN PERDANA PUTRA

0752010024

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J ATIM

SURABAYA

2011

DENGAN PROSES PIROLISIS

untuk memenuhi salah satu persyaratan dalam memperoleh Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

APR IAN RAMADHAN PERDANA PUTRA

0752010024

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J ATIM

SURABAYA

2011

PENGOLAHAN SAMPAH PLASTIK MENJ ADI MINYAK

DENGAN PROSES PIROLISIS

oleh :

APR IAN RAMADHAN PERDANA PUTRA

NPM :0752010024

Telah dipertahankan dan diterima oleh Tim Penguji Skripsi

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil & Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur

Pada hari : Kamis Tanggal : 08 Agustus 2011

Skripsi ini telah diterima sebagai salah satu persyaratan Untuk memperoleh gelar sarjana (S1), tanggal :

Dekan Fakultas Teknik Sipil Dan Perencanaan

Stempel

Tempat/tanggal lahir : Surabaya / 15 April 1989 Alamat : Jl. Sukolilo 1A/27

Surabaya Telp rumah : 03178181403

Nomor Hp. : 03161144479 – 083830801113

Email : messiahkiss@gmail.com

Pendidikan

No. Nama Univ / Sekolah Jurusan Mulai Keterangan

Dari sampai

No. Kegiatan Tempat/Judul Selesai tahun

1 Kuliah Lapangan Water Treatment Megumi, Bali dan Pengelolaan Hutan Mangrove, Bali

2009 2 Kunjungan Pabrik IPAL SIER,PT. Multi Bintang Indonesia

Mojokerto,IPLD Sewon Bantul,PT.Sritex Sukoharjo

2010

3 KKN Kel.Sumber Kledung, Kec.Tegal Siwalan,Kab. Probolinggo

2010

4 Kerja Praktek PT.SEMEN GRESIK (PERSERO) TBK 2010

5 PBPAB Bangunan Pengolahan Air Minum 2011

DAFTAR ISI

KATA PENGANTAR... i

ABSTRAK... iii

ABSTRACT... iv

DAFTAR ISI... v

DAFTAR TABEL... ix

DAFTAR GAMBAR... x

BAB I PENDAHULUAN I.1. Latar Belakang... 1

I.2. Rumusan Masalah... 3

I.3. Tujuan Penelitian... 4

I.4. Manfaat Penelitian... 4

I.5. Ruang Lingkup... 4

BAB II TINJ AUAN PUSTAKA II.1. Plastik………...…....……... 5

II.2. Kegunaan Plastik... 7

II.3 Plastik Menurut Strukur Kimia... 8

II.4. Plastik Menurut Perubahan Suhu ... 9

II.6. Pengkodean dan Penggunaan Plastik di kehidupan Sehari-hari... 12

II.7. Pirolisis………....……... 18

II.8. Faktor yang Berperngaruh………... 20

BAB III METODE PENELITIAN III.1. Bahan Yang Digunakan... ….…... 25

III.2. Alat Yang Digunakan... 25

III.3. Prosedur Penelitian... ... 27

III.4.Variabel... 27

III.5. Analisis Data ………... 28

III.5. Analisis Statistik ………... 28

III.6 Analisa Secara Kualitatif... 28

III.7 Kerangka Penelitian... 31

BAB IV HASIL DAN PEMBAHASAN IV.1. Pengaruh Waktu Dan Suhu Terhadap Massa Plastik... 33

IV.1.1 Plastik HDPE... . 33

IV.1.2 Plastik LDPE... 35

IV.2. Pengaruh Waktu Dan Suhu Terhadap Proses Pembentukan

Minyak... 39

IV.2.1 Plastik HDPE... 39

IV.2.2 Plastik LDPE... 41

IV.2.3 Uji Korelasi... 43

IV.3 Efesiensi Reaktor Terhadap Peruraian Plastik Dan Produk Minyak yang Dihasilkan………...………. 45

IV.4 Perbandingan Kualitas Minyak Pirolisis dengan Jenis-Jenis Minyak Lain………. 47

IV.5 Hubungan Konversi dengan Waktu dan Suhu pada Pirolisis…. 48 IV.5.1 Plastik HDPE……… 48

IV.5.2 Plastik LDPE……… 53

BAB V KESIMPULAN DAN SARAN V.1. Kesimpulan... 58

V.2. Saran...58

DAFTAR PUSTAKA

LAMPIRAN A. DATA HASIL PENELITIAN LAMPIRAN B. PERHITUNGAN

KATA PENGANTAR

Atas berkat rahmat Allah SWT, akhirnya saya dapat meyelesaikan skripsi saya yang berjudul “Pengolahan Sampah Plastik Menjadi Minyak Dengan Pr oses Pir olisis”.

Skripsi saya ini merupakan bagian dari syarat kelulusan dan syarat untuk mendapatkan gelar S1 Teknik Lingkungan. Dengan adanya skripsi saya ini diharapkan membawa manfaat yang besar baik bagi mahasiswa Teknik Lingkungan UPN “Veteran” maupun bagi masyarakat umum.

Ucapan terima kasih yang sebesar – besarnya saya sampaikan kepada : 1. Ir Naniek Ratni JAR,Mkes Selaku Dekan Fakultas Teknik Sipil dan

Perencanaan, UPN “ Veteran “ Jatim.

2. Bapak Dr.Ir Munawar Ali, MT selaku ketua Program Studi Teknik Lingkungan UPN “Veteran” Jawa Timur.

3. Bapak Dr.Ir Munawar Ali selaku Dosen pembimbing skripsi saya yang telah sabar membimbing. Terima kasih bapak atas segala bimbingan dan bantuanya.

4. Kedua orang tua dan keluarga besar saya yang telah memberikan semangat, membantu material, doa, serta support yang tidak pernah habis buat saya.

6. Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan satu per satu.

Saya sadar bahwa skripsi saya ini masih jauh dari sempurna, untuk itu segala saran dan kritik sangat saya harapkan demi sempurnanya skripsi saya ini.

Akhirnya, semoga skripsi saya ini dapat bermanfaat bagi penyusun dan terlebih bagi generasi Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan, UPN “ Veteran “ Jatim juga bagi masyarakat luas pada umumnya.

Surabaya, November 2011

pengaruh temperature dan waktu tinggal terhadap kualitas produk pirolisis.Penelitian ini dilakukan juga untuk mengetahui berapa banyak produk minyak yang dihasilkan. Penelitian dilakukan dengan menggunakan reaktor dengan diameter 20 cm dan tinggi 40 cm. Pirolisis dilangsungkan pada temperatur 250-420 derajat C dan waktu reaksi selama 0-60 menit.. Dari semua variabel yang dipelajari suhu memberi pengaruh yang paling nyata. Konstante kecepatan reaksi dipengaruhi oleh suhu sesuai dengan persamaan Arrhenious. Dengan nilai aktivasi energi 12145,4 cal./mole. Sesuai pernyataan Westerterp dkk. nilai itu tidak terlalu jauh dari 104 kal/mol. Hal itu menunjukkan reaksi kimia yang berperan. Konversi volatile matter yang dapat dicapai 80,2%, dan itu terjadi pada waktu 60 menit dan suhu 420oC.

procedure, and to investigate the effect of pyrolysis temperature to liquid product

quality. The pyrolysis experiments will be performed in batch reactor equipped

from carbon steel with 20 cm inside diameter and 40 cm height. The

experimental conditions are as follows: temperature range 250-420 degrees C,

and reaction time 0-60 min. From all variables studied, it seemed that temperature

had the highest effect. Chemical reaction rate constant was affected by

temperature in accordance with Arrhenius equation. The activation energy of k

was 12145,4 cal./mole, respectively. This value was not so far from the extreme

values (104 cal/mole) presented by Westerterp et al. These facts ascertained that the

chemical reaction step controlled the overall rate of reaction. The highest volatile

matter conversion in this research was 80,2%, and this was obtained at process

conditions of 60 minutes and temperature of 420oC. The pyrolytic oil yield

increase with the increase of the temperature and its composition becomes more

variative and few contents of carboxylic acids and aromatics compound.

I.1 Latar Belakang

Peningkatan kuantitas sampah kota merupakan konsekuensi logis dari perkembangan kota akibat pertumbuhan penduduk, dan pergeseran pola hidup masyarakat. Diantaranya peningkatan penggunaan plastik untuk keperluan rumah tangga, yang berdampak pada peningkatan timbunan sampah plastik. Menurut Hardadi,salah satu tehnical engginering pengolahan limbah di TPA Benowo. Saat ini jumlah sampah tiap harinya yang masuk di TPA Benowo sekitar 1500 ton. Dan sekitar 10%-20% merupakan sampah plastik.

Proses daur ulang menjadi sangat populer saat ini. Namun hanya daur ulang tertentu yang selama ini dijalankan. Padahal ada banyak alternatif proses daur ulang yang lebih menjanjikan dan berprospek ke depan. Salah satunya mengonversi sampah plastik menjadi minyak. Itu bisa dilakukan karena pada dasarnya plastik berasal dari minyak bumi, sehingga tinggal dikembalikan ke bentuk semula.. Keuntungan sampah plastik adalah tidak menyerap air, sehingga kadar air sangat rendah dibandingkan sampah kertas, sisa makanan, dan biomassa. Selain itu plastik juga mempunyai nilai kalor cukup tinggi, setara dengan bahan bakar fosil seperti bensin dan solar.

menyeluruh. Data - data itu diperlukan untuk rancang bangun reaktor pirolisis..

Pyrolytic oil sebagai produk cair mengandung nafta dan komponen lain yang relatif potensial untuk diolah kembali menjadi fraksi yang dapat memberikan nilai tambah. Beberapa penelitian seputar konversi sampah plastik menjadi produk cair berkualitas bahan bakar telah dilakukan dan menunjukkan hasil yang cukup prospektif untuk dikembangkan (Mulyadi, 2004). Pemanfaatan hasil fraksinasi sampah plastik telah banyak dikembangkan, yaitu pengubahan produk tar (pyrolytic oil) menjadi minyak pelumas menggunakan metode hydroisomerisasi,

tetapi masih memerlukan langkah yang cukup panjang. Cara itu merupakan perwujudan pengembangan proses Fischer-Tropsch (Rodiansono dkk.,2007).

Dengan Latar belakang tersebut maka peneliti akan memanfaatkan limbah plastik dan mendaur ulang menjadi minyak,sehingga kedepannya bisa dimanfaatkan sebagai bahan bakar alternatif

I.2. Rumusan Masa lah

Berdasarkan latar belakang tersebut maka dapat dibuat rumusan masalah sebagai berikut:

1. Bagaimana pengaruh suhu dan waktu terhadap massa plastic yang terurai dan berapa banyak minyak yang dihasilkan dalam proses pirolisis

2. Berapa nilai Parameter kinetika fraksinasi yang terjadi

I.3. Tujuan

Tujuan dari penelitian tugas akhir ini adalah:

1. Menentukan pengaruh suhu dan waktu terhadap massa plastik yang terurai dan berapa minyak yang dihasilkan dalam proses pirolisis

2. Memperoleh parameter kinetika fraksinasi pada proses pirolisis

3. Menentukan kualitas Produk minyak yang dihasilkan,dibandingkan dengan Produk Minyak jenis lain

I.4. Manfaat

Manfaat dari Penelitian tugas akhir ini adalah sebagai berikut : 1. Memberi alternatif terhadap pengolahan limbah sampah plastik.

2. Memberi alternatif pengolahan plastik dengan proses pirolisis yang bisa menghasilkan bahan bakar alternatif

3. Memberi Masukan data penelitian yang berguna untuk perancangan reaktor pirolisis skala sebenarnya.

I.5 Ruang Lingkup

1. Penelitian dilakukan di Laboratorium Riset Tekhnik LingkunganUPN “Veteran” Jatim.

2. Bahan yang digunakan adalah sampah plastik dari pengepul di TPA Benowo Surabaya

3. Jenis sampah Plastik yang digunakan : a. Tutup gallon (LDPE).

Sejak tahun 1950-an plastik menjadi bagian penting dalam hidup manusia. Plastik digunakan sebagai bahan baku kemasan, tekstil, bagian-bagian mobil dan alat-alat elektronik. Dalam dunia kedokteran, plastik bahkan digunakan untuk mengganti bagian-bagian tubuh manusia yang sudah tidak berfungsi lagi. Pada tahun 1976 plastik dikatakan sebagai materi yang paling banyak digunakan dan dipilih sebagai salah satu dari 100 berita kejadian pada abad ini.

Plastik pertama kali diperkenalkan oleh Alexander Parkes pada tahun 1862 di sebuah ekshibisi internasional di London, Inggris. Plastik temuan Parkes disebut parkesine ini dibuat dari bahan organik dari selulosa. Parkes mengatakan bahwa temuannya ini mempunyai karakteristik mirip karet, namun dengan harga yang lebih murah. Ia juga menemukan bahwa parkesine ini bisa dibuat transparan dan mampu dibuat dalam berbagai bentuk. Sayangnya, temuannya ini tidak bisa dimasyarakatkan karena mahalnya bahan baku yang digunakan.

Bahan sintetis pertama buatan manusia ditemukan pada tahun 1907 ketika seorang ahli kimia dari New York bernama Leo Baekeland mengembangkan resin cair yang ia beri nama bakelite. Material baru ini tidak terbakar, tidak meleleh dan tidak mencair di dalam larutan asam cuka. Dengan demikian, sekali bahan ini terbentuk, tidak akan bisa berubah. Bakelite ini bisa ditambahkan ke berbagai material lainnya seperti kayu lunak. Tidak lama kemudian berbagai macam barang dibuat dari bakelite, termasuk senjata dan mesin-mesin ringan untuk keperluan perang. Bakelite juga digunakan untuk keperluan rumah tangga, misalnya sebagai bahan untuk membuat isolasi listrik.

sebagai pembungkus makanan. Saran dapat melekat di hampir setiap perabotan seperti mangkok, piring, panci, dan bahkan di lapisan saran sendiri. Tidak heran jika saran digunakan untuk menyimpan makanan agar kesegaran makanan tersebut terjaga. Pada tahun yang sama, dua orang ahli kimia organik bernama E.W. Fawcett dan R.O. Gibson yang bekerja di Imperial Chemical Industries Research Laboratory menemukan polyethylene. Temuan mereka ini mempunyai dampak yang amat besar bagi dunia. Karena bahan ini ringan serta tipis, pada masa Perang Dunia II bahan ini digunakan sebagai pelapis untuk kabel bawah air dan sebagai isolasi untuk radar. Pada tahun 1940 penggunaan polyethylene

sebagai bahan isolasi mampu mengurangi berat radar sebesar 600 pounds atau sekitar 270 kg. Setelah perang berakhir, plastik ini menjadi semakin populer. Saat ini polyethylene digunakan untuk membuat botol minuman, jerigen, tas belanja atau tas kresek, dan kontainer untuk menyimpan makanan. (Anonim1,

www.angelfire.com/indie/shefougtbravely/sejarah.htm,11-02-2011)

II.2 Kegunaan Plastik

bertambah, sementara proses degradasi secara alamiah berlangsung sangat lama. Sebagai akibatnya sampah plastik menjadi masalah bagi lingkungan

Bahan pembuat plastik dari minyak dan gas sebagai sumber alami, dalam perkembangannya digantikan oleh bahan-bahan sintetis sehingga dapat diperoleh sifat-sifat plastik yang diinginkan dengan cara kopolimerisasi, laminasi, dan ekstruksi (Syarief, et al., 1989).

Komponen utama plastik sebelum membentuk polimer adalah monomer, yakni rantai yang paling pendek. Polimer merupakan gabungan dari beberapa monomer yang akan membentuk rantai yang sangat panjang. Bila rantai tersebut dikelompokkan bersama-sama dalam suatu pola acak, menyerupai tumpukan jerami maka disebut amorp, jika teratur hampir sejajar disebut kristalin dengan sifat yang lebih keras dan tegar (Syarief, et al., 1988).

II.3 Plastik Menur ut Str uktur Kimia

Menurut Davidson dalam Nurminah (2002), klasifikasi plastik menurut struktur kimianya terbagi atas dua macam yaitu:

1. Linear, bila monomer membentuk rantai polimer yang lurus (linear) maka akan terbentuk plastik thermoplastik yang mempunyai sifat meleleh pada suhu tertentu, melekat mengikuti perubahan suhu dan sifatnya dapat balik (reversible) kepada sifatnya yakni kembali mengeras bila didinginkan.

perubahan suhu (irreversible). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali.

Proses polimerisasi yang menghasilkan polimer berantai lurus mempunyai tingkat polimerisasi yang rendah dan kerangka dasar yang mengikat antar atom karbon dan ikatan antar rantai lebih besar daripada rantai hidrogen. Bahan yang dihasilkan dengan tingkat polimerisasi rendah bersifat kaku dan keras (Flinn dan Trojan dalam Nurminah,2002). Bahan kemasan plastik dibuat dan disusun melalui proses yang disebabkan polimerisasi dengan menggunakan bahan mentah monomer, yang tersusun sambung-menyambung menjadi satu dalam bentuk polimer.

Bahan kemasan plastik dibuat dan disusun melalui proses yang disebut polimerisasi dengan menggunakan bahan mentah monomer, yang tersusun sambung-menyambung menjadi satu dalam bentuk polimer. Dalam plastik juga terkandung beberapa aditif yang diperlukan untuk memperbaiki sifat-sifat fisiko kimia plastik itu sendiri. Bahan aditif yang ditambahkan tersebut disebut komponen nonplastik yang berupa senyawa anorganik atau organik yang memiliki berat molekul rendah. Bahan aditif dapat berfungsi sebagai pewarna, antioksidan, penyerap sinar UV, anti lekat dan masih banyak lagi (Winarno dalam Nurminah,2002).

II.4 Plastik Menur ut Perubahan Suhu

1. Termoplastik: meleleh pada suhu tertentu, melekat mengikuti perubahan suhu dan mempunyai sifat dapat balik (reversibel) kepada sifat aslinya, yaitu kembali mengeras bila didinginkan,

2. Termoset: tidak dapat mengikuti perubahan suhu (irreversibel). Bila sekali pengerasan telah terjadi maka bahan tidak dapat dilunakkan kembali. Pemanasan yang tinggi tidak akan melunakkan termoset melainkan akan membentuk arang dan terurai karena sifatnya yang demikian sering digunakan sebagai tutup ketel, seperti jenis-jenis melamin.

II.5 J enis J enis Plastik 1. Polyethylen

Polietilen merupakan film yang lunak, transparan dan fleksibel, mempunyai kekuatan benturan serta kekuatan sobek yang baik. Dengan pemanasan akan menjadi lunak dan mencair pada suhu 110OC. Berdasarkan sifat permeabilitasnya yang rendah serta sifat-sifat mekaniknya yang baik, polietilen mempunyai ketebalan 0.001 sampai 0.01 inchi, yang banyak digunakan sebagai pengemas makanan, karena sifatnya yang thermoplastik, polietilen mudah dibuat kantung dengan derajat kerapatan yang baik (Sacharow dan Griffin dalam Nurminah,2002). Konversi etilen menjadi polietilen (PE) secara komersial semula dilakukan dengan tekanan tinggi, namun ditemukan cara tanpa tekanan tinggi. Reaksi yang terjadi adalah sebagai berikut:

n(CH2= CH2 (-CH2-CH2-)n

Polietilen dibuat dengan proses polimerisasi adisi dari gas etilen yang diperoleh dari hasil samping dari industri minyak dan batubara. Proses polimerisasi yang dilakukan ada dua macam, yakni pertama dengan polimerisasi yang dijalankan dalam bejana bertekanan tinggi (1000-3000 atm) menghasilkan molekul makro dengan banyak percabangan yakni campuran dari rantai lurus dan bercabang. Cara kedua, polimerisasi dalam bejana bertekanan rendah (10-40atm) menghasilkan molekul makro berantai lurus dan tersusun paralel.

2. Low Density Polyethylen (LDPE)

LDPE yaitu plastic type coklat (thermoplastic/dibuat dari minyak bumi). Biasa dipakai untuk tempat makanan,plastic kemasan dan botol-botol yang lembek. Walaupun baik untuk tempat makanan,barang berbahan LDPE ini sulit dihancurkan (Cahyaningrum,2010)

Sifat mekanis jenis plastik LDPE adalah kuat, agak tembus cahaya, fleksibel dan permukaan agak berlemak. Pada suhu di bawah 60OC sangat resisten terhadap senyawa kimia, daya proteksi terhadap uap air tergolong baik, akan tetapi kurang baik bagi gas-gas yang lain seperti oksigen (Cahyaningrum,2010) menurut Mustafa Dalam Cahyaningrum,2010 LDPE memiliki titik leleh = 100 oC. Barang berbahan LDPE sulit dihancurkan tetapi baik untuk tempat makanan karena sulit bereaksi secara kimiawi dengan makanan yang dikemas dengan bahan ini (Cahyaningrum,2010)

3. High Density Polyethylen (HDPE).

sedangkan high density mempunyai jumlah rantai cabang yang lebih sedikit dibanding jenis low density. Dengan demikian, high density memiliki sifat bahan yang lebih kuat, keras, buram dan lebih tahan terhadap suhu tinggi. Ikatan hidrogen antar molekul juga berperan dalam menentukan titik leleh plastik (Harper dalam Nurminah,2002). Titik leleh plastik HDPE lebih tinggi dari plastik LDPE yaitu pada suhu 110oC-120oC

4. Polypropilena

Polipropilen sangat mirip dengan polietilen dan sifat-sifat penggunaannya juga serupa (Brody dalam Nurminah,2002). Polipropilen lebih kuat dan ringan dengan daya tembus uap yang rendah, ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup mengkilap (Winarno dan Jenie dalam Nurminah,2002). Monomer polypropilen diperoleh dengan pemecahan secara thermal naphtha (distalasi minyak kasar) etilen, propylene dan homologues yang lebih tinggi dipisahkan dengan distilasi pada temperatur rendah. Dengan menggunakan katalis Natta- Ziegler polypropilen dapat diperoleh dari propilen (Birley, et al dalam Nurminah,2002).

II.6 Pengkodean dan Penggunaan Plastik di Kehidupan Sehar i-Har i

sistem kode, seperti ISO (International Organization for Standardization). Kode ini memiliki tujuh macam tanda diantaranya .

1. Nomor 1:

Tanda nomor 1 biasanya tertera logo daur ulang dengan angka 1 berada di tengahnya, serta tulisan PETE atau PET (polyethylene terephthalate) di bawah segitiga. Plastik jenis ini biasa dipakai untuk botol plastik, berwarna jernih/transparan/ tembus pandang seperti botol air mineral, botol jus, dan hampir semua botol minuman lainnya. Botol plastik jenis PETE/PET ini direkomendasikan Hanya sekali pakai. Bila digunakan untuk menyimpan air hangat apalagi panas, akan mengakibatkan lapisan polimer pada botol tersebut akan meleleh dan mengeluarkan zat karsinogenik. (Anonim2,2011). Gambar kode plastic 1 digambarkan pada gambar 2.1

Gambar 2.1 : Kode PETE

2. Nomor 2:

karena kemampuan untuk mencegah reaksi kimia antara kemasan plastik berbahan HDPE dengan makanan/minuman yang dikemasnya. Plastik jenis ini direkomendasikan hanya untuk sekali pemakaian karena pelepasan senyawa antimoni trioksida terus meningkat seiring waktu. (Putra S,2011).

Gambar 2.2 : Kode HDPE

3. Nomor 3:

Tertera logo daur ulang (terkadang berwarna merah) dengan angka 3 di tengahnya, serta tulisan V. Huruf V itu berarti PVC (polyvinyl chloride), yaitu jenis plastik yang paling sulit didaur ulang. Plastik ini bisa ditemukan pada plastic pembungkus (cling wrap), dan botol-botol. Reaksi yang terjadi antara PVC dengan makanan yang dikemas dengan plastik ini berpotensi berbahaya untuk ginjal, hati dan berat badan. Sebaiknya kita mencari alternatif pembungkus makanan lain, bukan yang bertanda 3 dan V. (Anonim2,2011). Gambar kode plastic 3 digambarkan pada gambar 2.3

4. Nomor 4:

Tertera logo daur ulang dengan angka 4 di tengahnya, serta tulisan LDPE. LDPE (low density polyethylene) yaitu plastic tipe cokelat (thermoplastic/ dibuat dari minyak bumi), biasa dipakai untuk tempat makanan, plastik kemasan, dan botol-botol yang lembek.

Sifat mekanis jenis plastik LDPE adalah a. Kuat,

b. Agak tembus cahaya,

c. Fleksibel dan permukaan agak berlemak.

d. Pada suhu di bawah 60 derajat Celcius sangat resisten terhadap senyawa kimia, e. Daya proteksi terhadap uap air tergolong baik,

f. Kurang baik bagi gas-gas yang lain seperti oksigen.

Plastik jenis ini dapat didaur ulang, baik untuk barang-barang yang memerlukan fleksibilitas tetapi kuat, dan memiliki resistensi yang baik terhadap reaksi kimia. Barang berbahan LDPE ini sulit dihancurkan, tetapi baik untuk tempat makanan karena sulit bereaksi secara kimiawi dengan makanan yang dikemas dengan bahan ini. (Putra S,2011). Gambar kode plastic 4 digambarkan pada gambar 2.4

5. Nomor 5:

Tertera logo daur ulang dengan angka 5 di tengahnya, serta tulisan PP (polypropylene). Karakteristiknya, botol transparan yang tidak jernih atau berawan. Polipropilen lebih kuat dan ringan dengan daya tembus uap yang rendah, ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup mengkilap. Jenis PP ini adalah pilihan bahan plastik terbaik, terutama untuk tempat makanan dan minuman seperti tempat menyimpan makanan, botol minum dan terpenting botol minum untuk bayi. Kode angka 5 ini menandakan aman untuk menyimpan kemasan berbagai makanan dan minuman. (Anonim2,2011). Gambar kode plastic 5 digambarkan pada gambar 2.5

Gambar 2.5 : Kode PP

6. Nomor 6:

didapatkan dari asap rokok, asap kendaraan dan bahan konstruksi gedung. Bahan ini harus dihindari, karena selain berbahaya untuk kesehatan otak, mengganggu hormon estrogen pada wanita yang berakibat pada masalah reproduksi, dan pertumbuhan dan sistem syaraf, juga karena bahan ini sulit didaur ulang. (Anonim2,2011). Gambar kode plastik 6 digambarkan pada gambar 2.6

Gambar 2.6 : Kode PS

7. Nomor 7:

Tertera logo daur ulang dengan angka 7 di tengahnya, serta tulisan OTHER. Untuk jenis plastik 7 Other ini ada 4 jenis, yaitu :

a) SAN (styrene acrylonitrile)

b) ABS (acrylonitrile butadiene styrene) c) PC ( polycarbonate)

d) Nylon

digunakan sebagai bahan mainan lego dan pipa. Plastik dengan kode 7 berjenis SAN dan ABS merupakan salah satu bahan plastik yang sangat baik untuk digunakan dalam kemasan makanan ataupun minuman. Sementara itu, plastik dengan kode 7 berjenis PC (Polycarbonate) dapat ditemukan pada botol susu bayi, gelas anak batita (sippy cup), botol minum polikarbonat, dan kaleng kemasan makanan dan minuman, termasuk kaleng susu formula. Sayangnya, bahan plastik ini dapat mengeluarkan bahan utamanya yaitu Bisphenol-A ke dalam makanan dan minuman. Zat ini berpotensi merusak sistem hormon, kromosom pada ovarium, penurunan produksi sperma, dan mengubah fungsi imunitas. Sebaiknya plastik jenis ini tidak digunakan untuk tempat makanan ataupun minuman (Anonim2,2011).

Gambar 2.7 : Kode OTHER

II.7 Pir olisis

lignosellulose dan lignin,seperti kayu oak,ampas tebu,tempurung kelapa,sekam padi,serbuk gergaji,tongkol jagung,sabut kelapa,sampah plastik,blotong ( Wahyudi,2001).Proses pirolisis dalam industri petroleum sering diistilahkan sebagai cracking, yaitu merupakan proses perengkahan dengan tujuan untuk memperkecil berat molekul hidrokarbon dengan memutuskan ikatan rantai molekul.

Proses pirolisis dibagi menjadi 2 macam,yaitu :

1. Thermal Crakcking yaitu pirolisis dengan perlakuan panas. 2. Catalitic Cracking yaitu pirolisis dengan bantuan katalis.

dan stabil bila dipakai sebagai bahan bakar sintetis (Mulyadi, 2004). Rahman dkk.,(2002) dengan proses bacth menggunakan katalis zeolit melakukan fraksinasi sampah plastic jenis polipropiline konversi fraksi bensin tertinggi dicapai pada suhu 300oC. Rodiansono dkk.,(2007) melakukan perengkahan sampah plastik jenis polipropilena dari kemasan air mineral dalam reaktor pirolisis terbuat dari

stainless steel, dilakukan pada temperatur 475 oC dengan dialiri gas nitrogen (100 mL/menit). Dengan menggunakan katalis bentonite untuk aplikasi pembuatan bahan bakar sintetis dari sampah plastik juga memberikan hasil yang prospektif, yaitu pada suhu 475oC dihasilkan produk cair 60% dan distribusi produk terbesar adalah fraksi bensin Sutarjo dkk. Dalam Mulyadi,2010 Selain itu, Budiman dan Fudiesta (2007), telah memanfaatkan arang plastik yang diaktifkan sebagai pengadsorpsi warna minyak goreng curah.

II.8 Faktor -Faktor Yang Ber pengar uh

Faktor-faktor atau kondisi yang mempengaruhi proses pirolisis adalah : 1. Waktu

bahwa reaksi dekomposisi berlangsung secara progresif atau seragam pada seluruh partikel, maka persamaan kecepatan reaksi yang dinyatakan dalam fraksi massa per satuan waktu adalah

dw/dt = - k (w - w∞)n (1)

dengan,

w = fraksi massa sampa plastik, yang dinyatakan dengan w = mt / mto , bagian,

w∞ = fraksi residu padat pada saat t = τ , yang dinyatakan dengan w∞ = m∞ / mto , bagian,

mto = massa umpan saat awal pada suhu isotermal, gram, mt = massa residu padat setiap saat, gram,

m∞ = massa residu padat saat t = τ pada suhu isotermal, gram, n = orde reaksi,

k = konstante laju dekomposisi termal.

Pada saat (t), fraksi volatil matter yang terdekomposisi mencapai (xs), didefinisikan sebagai devolatilization degree yang nilainya adalah:

xs = [mto - mt]/ [mto- m∞] (2).

2. Suhu

k = k0. e-(E/RT) (3) dengan,

k = Konstanta kecepatan reaksi dekomposisi termal ko = Faktor tumbukan (faktor frekuensi)

E = Energi aktivasi (kal/gr.mol) T = Suhu absolute (0K)

R = Tetapan gas (1,987 kal/gr.mol 0K) maka persamaan (1) dapat dinyatakan dengan

dw/dt = -ko e -E/RT (w - w∞)n (4), jika kecepatan reaksi (4) mengikuti persamaan reaksi orde satu, maka

dw/dt = -ko e -E/RT (w - w∞) (5),

Pada proses isotermal integrasi persamaan (5) dengan keadaan batas antara t = t1 sampai dengan t = t2 , diperoleh

ln (w1 - w∞) - ln(w2- w∞) = ko e -E/RT (t2 - t1) (6).

Apabila reaksi dekomposisi terjadi pada permukaan partikel dan reaksi mengikuti constant size particles, dan berlangsung secara unreacted-core model, maka dengan luas permukaan butir (a) dan konstante kecepatan reaksi dekomposisi (k) persamaannya berwujud:

-(1/a)[(dC)/dt] = k C∞ -(1/a)[(dmt/mto)/dt]= k C∞

Dengan menganggap partikel padat berbentuk bola pejal, dan ukuranya relatif seragam, maka

dmt = (ρ) dVs = (ρ) 4 πr2 dr ,

-(1/a)(dmt/dt) = -[1/(4π r 2)][(ρ)(4π r 2)dr /dt] = -(ρ) [dr/dt]

-dr/dt = -[1/(ρ.a)](dmt/dt) (8)

subtitusi persamaan (7) ke (8) diperoleh,

-dr/dt = k(mto /ρ) C∞ (9).

bila diintegralkan, diperoleh t = [ρ/(C∞ mtok)] (ro -r),

t = [(ro ρ)/(m∞ k)](1 - r/ro) (10) Plastik yang belum terdekomposisi (1-xs) dapat dihitung, yaitu:

(1-xs) = (ρ)(4/3)πr3/{(ρ)(4/3)πr o3}=(r/r o)3,

r/ro =(1-xs)1/3 (11).

dengan memasukkan (14) ke (15), dihasilkan:

t = [(ro ρ)/(m∞ k)] [1-(1-xs)1/3] (12).

Kalau waktu yang diperlukan untuk mencapai dekomposisi sempurna (xs=1) adalah τr, maka

τr = [(ro ρ)/(m∞ k)] (13).

sehingga penggabungan (12 dan (13) menjadi:

Menurut Mulyadi (2010) hubungan antara [1-(1-xs)1/3] dengan waktu t, berbentuk linear dengan tangen arah [τr] atau [(ro ρ)/(m∞ k)], maka hal ini merupakan bukti bahwa langkah reaksi kimia yang berperan.

3. Ukuran Partikel

Ukuran partikel berpengaruh terhadap hasil,semakin besar ukuran partikel. Luas permukaan per satuan berat semakin kecil,sehingga proses akan menjadi lambat. (Wahyudi,2001)

4. Berat Partikel

Waktu pirolisis mulai dihitung sejak suhu mencapai variasi yang dipelajari dan berat sampah plastik pada keadaan itu dicatat sebagai mto. Variasi waktu dan suhu digunakan untuk menentukan kecepatan reaksi pirolisis. Perubahan massa residu sampah plastik dalam reactor pada setiap saat dilakukan pengukuran secara langsung. Semua data-data itu digunakan untuk menghitung konversi volatile matter sampah plastik.

III.1. Bahan Yang Digunakan

Bahan yang digunakan didalam penelitian ini adalah sampah kota (plastik), yang berasal dari TPA Benowo Surabaya dan yang sudah tidak dipungut oleh pemulung. Sebelum dipergunakan, sampah plastik dijemur terlebih dahulu pada panas matahari. Selanjutnya dipilah dari pengotor tanah lalu dipotong-potong dalam ukuran tertentu dan ditimbang.

III.2. Alat Yang Digunakan

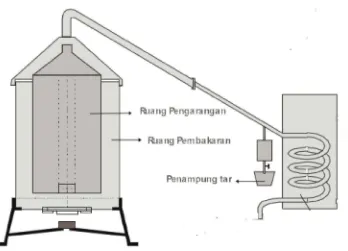

Susunan alat terlukis pada gambar-1 yang terdiri :

1. Reaktor pirolisis : sebagai tempat proses pirolisis dengan spesifikasi diameter 15 cm, tinggi 60 cm, dari bahan baja tahan karat (SS-304) 2. Heater : sebagai pemanas reaktor dengan Menggunakan Kompor berbahan

bakar LPG

4. Pendingin tar terbuat dari stainless steel dengan diameter 7 cm, tinggi 50 cm dengan ujung satu tertutup sedang yang lain mengecil.

5. Penampung tar : sebagai penampung hasil produk cair, berupa erlenmeyer 500 ml terbuat dari bahan gelas pyrex.

6. Timbangan digital dengan kapasitas 2000 g untuk mengukur massa residu sampah plastik .

III.3. Pr osedur Penelitian

Sampah plastik yang telah dikeringkan dan dipilah dari zat pengotor, dipotong dengan ukuran rerata 1-2 cm2 . Kemudian ditimbang dengan berat awal (mo) 500 gram. Pelaksanaan percobaan dimulai dengan memasukkan sampah plastik kering seberat 500 gram ke dalam tempat umpan reactor.Pemanas reaktor dijalankan dan ditunggu sesuai suhu yang akan dipelajari. Setelah mencapai suhu yang ditentukan, maka saat itu waktu mulai dihitung sebagai waktu awal (to) dan dilakukan pembacaan neraca/timbangan untuk mengukur massa residu padat (mto). Selanjutnya pada setiap selang waktu 10 menit,kompor dimatikan,dan tempat cuplikan sampah plastic di ambil untuk di timbang sebagai massa residu padat (mt).Gas yang mempunyai berat molekul besar akan terkondensasi dalam siklon dan yang ringan terkondensasi dalam pendingin es. Setelah massa residu padat mencapai konstan (m∞ ) proses dihentikan dan waktu dihitung sebagai waktu maximum (τ). Seperti halnya residu padat, hasil tar juga diambil dan diukur.

III.4. Var iabel

Seluruh percobaan dilakukan dengan berat sampah plastik yang dimasukkan 500 gram, dan ukuran rata-rata 1-2 cm2.

Variabel yang dipelajari adalah :

III.5. Analisis Data.

Penentuan nilai konversi volatile matter (xs) atau juga sering didefinisikan sebagai devolatilization degree dihitung berdasarkan persamaan:

xs = [mto - mt]/ [mto- m∞] (2).

Data-data itu dipakai untuk menghitung laju dekomposisi termal. Dengan begitu konstante dekomposisi termal (k) dapat ditentukan. Selain itu, juga dikaji pengaruh suhu terhadap konstante dekomposisi termal, k, dengan mengunakan persamaan Arrhenius. Selain itu, analisis hasil yang dilakukan juga meliputi penentuan nilai kalor dan berat arang yang tertinggal dalam reaktor. Setelah proses pirolisis, berat cair (minyak pyrolytic) dari siklon dan larutan hasil yang berasal dari pendingin es juga ditentukan nilai kalornya. Data-data itu dipakai untuk menyelesaikan persamaan (14) Jika hubungan antara [1-(1-xs)1/3] dengan waktu t, berbentuk linear dengan tangen arah [1/τr] atau [(m∞ k)/(ro ρ)], merupakan bukti bahwa langkah reaksi kimia yang berperan. Dengan begitu konstante laju dekomposisi (k) dapat ditentukan dengan memakai persamaan (13). III.6 Analisa Statistik

Untuk lebih mengetahui pengaruh hubungan antara suhu dan waktu dalam proses pirolisis,maka dilakukan uji statistik untuk mengetahui berapa korelasi hubungan dan nilai P-Value

III.7 Analisa Hasil Secar a Kualitatif

dan waktu 60 menit dan analisa dilakukan di BPKI Surabaya,dengan metode analisa sebagai berikut

III.7.1 Pengujian Titik Nyala , ASTDM 93

1. Mangkok uji dari kuningan diisi contoh bahan sampai batas bagian dalam dan ditutup rapat

2. Kemudian dipanaskan dan diaduk dengan kecepatan tertentu,selanjutnya api kecil percobaan dilakukan secara periodik. Pengujian dilakukan tiap kenaikan suhu 1oC (2oF), suhu terendah pada saat terjadi sambaran api dicatat sebagai flash point.

III.7.2 Pengujian Viskositas Kinematik,ASTMD 445

1. Sejumlah volume contoh dimasukkan kedalam kapiler viscometer yang direndam dalam batch viscosity dengan suhu konstan 100oF selama 30 menit.

2. Waktu diukur untuk volume cairan tertentu yang mengalir dibaewah gaya berat yang melewati kapiler viscometer. Viskositas adalah hasil pengukuran waktu alir dan viscometer terhadap kalibrasi.

III.7.3 Pengujian Density,ASTDM 1298

1. Tuangkan contoh kedalam silinder hydrometer yang bersih dengan suhu tetap tanpa terjadi percikan

kerapatan merata diseluruh silinder hydrometer. Catat suhu contoh dengan ketelitian 0,1oC dan ambil thermometer dan batang pengaduk dari silinder hydrometer

3. Tenggelamkan hydrometer yang sesuai kedalam cairan dan lepaskan apabila telah berada dalam posisi keseimbangan,batang thermometer yang berada diatas permukaan cairan dijaga agar tidak basah saat hydrometer mengapung bebas

4. Apabila hydrometer telah diam mengapung bebas dari dinding silinder,catat pembacaan skala hydrometer dengan ketelitian satu perlima pembagian skala penuh

III.7.4 Pengujian Titik Tuang ASTDM 97

III. 7. Kerangka Penelitian

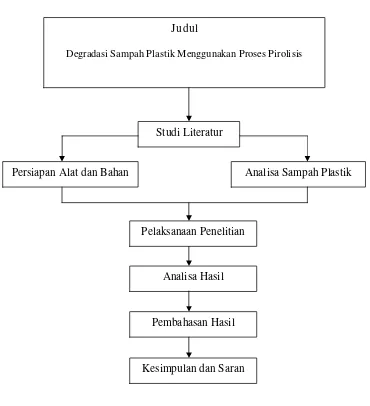

Gambar 3.2 : Bagan Ker angka Penelitan J udul

Degradasi Sampah Plastik Menggunakan Proses Pirolisis

Persiapan Alat dan Bahan

Studi Literatur

Pelaksanaan Penelitian

Analisa Sampah Plastik

Analisa Hasil

Pembahasan Hasil

Penelitian pirolisis plastik dilakukan dalam reactor isian bergerak (moving bed) dan dikerjakan secara semi kontinue. Variasi waktu dan suhu inert digunakan untuk menentukan mekanisme reaksi devolatilisasi. Karena parameter yang paling berperan dalam mempelajari kinetika reaksi adalah waktu (t), maka pada setiap variabel yang dikerjakan, waktu reaksi selalu divariasi. Data-data yang diambil dalam penelitian ini adalah perubahan massa plastik dalam reaktor setiap saat dan diukur dengan penimbangan secara langsung. Selain itu juga ditentukan kapan waktu mencapai dekomposisi sempurna (τ), yaitu sampai dengan hasil residu padat, tar, dan gas nilainya sudah mencapai konstan.

waktu t, berbentuk linear dengan tangen arah [1/τr] atau [(m∞ k)/(ro ρ)], merupakan bukti bahwa langkah reaksi kimia yang berperan. Selanjutnya konstante laju dekomposisi (k) dapat dihitung. Selain itu, untuk lebih memastikan juga dibuktikan dengan mempelajari pengaruh suhu terhadap konstante kecepatan reaksi, k, sesuai dengan persamaan Arrhenius, menurut Westerterp dkk dalam Mulyadi,2009 jika tenaga pengaktif nilainya 104-6.104 cal/gmol berarti reaksi kimia yang berperan.

Waktu pirolisis, digunakan untuk menentukan parameter kinetika reaksi dalam merumuskan persamaan kecepatan kinetika reaksi heterogen dekomposisi plastik pada proses pirolisis. Karena itu, pada setiap peubah yang dipelajari, waktu pirolisis selalu divariasi. Waktu pirolisis diartikan sama dengan waktu tinggal plastik di dalam reaktor yang dihitung sejak proses pirolisis mencapai suhu yang dipelajari.

Penelitian pendahuluan dilakukan meliputi kalibrasi terhadap alat ukur/indikator yang dirangkaikan ke reaktor, yaitu rotameter, temperatur indikator dan neraca. Pemanas dan pengendali suhu sebelum dirangkai terlebih dahulu diuji. Pada percobaan pendahuluan dilakukan uji karakteristik terhadap pemanasan dan pendinginan reactor, dan pemanasan reactor dimulai dari suhu kamar sampai suhu tertinggi pada variasi suhu yang akan dipelajari.

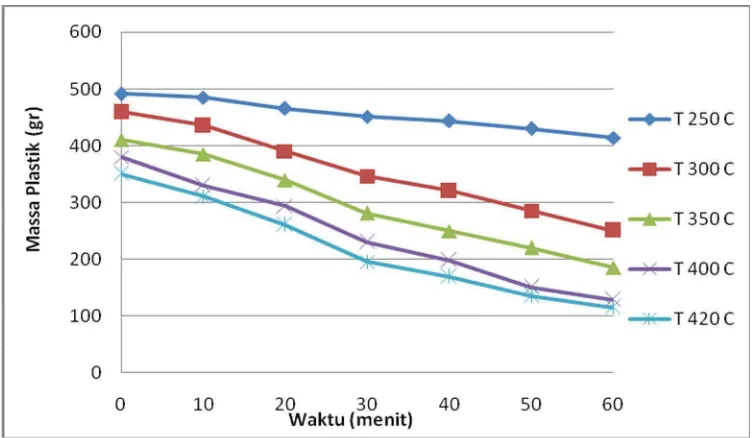

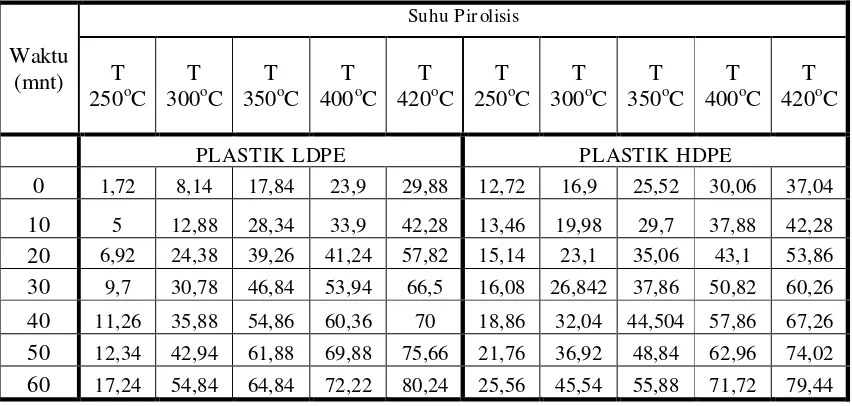

IV.1 Pengar uh Waktu Dan Suhu Ter hadap Massa Plastik IV.1.1 Plastik HDPE

penelitian ini suhu yang digunakan 250oC,300oC,350oC,400oC,420oC.Setelah suhu operasi yang diinginkan tercapai maka berat plastik ditimbang dan diketahui jumlah penurunan berat massa sebagai massa awal (Mt0). Kemudian suhu dijaga konstan dan proses dilanjutkan sampai berat konstan. Hal itu dilakukan pengamatan pengurangan berat massa setiap 10 menit. Pengaruh waktu terhadap penurunan massa plastik terlihat pada gambar 4.1

terhadap massa yang ada didalam reaktor akan semakin turun. Dengan bertambah tingginya suhu pemanasan maka zat-zat yang terkandung dalam plastik akan terurai dengan sempurna. Zat-zat tersebut akan terurai menjadi gas dan cair (minyak). Akan tetapi dalam penelitian ini Penurunan masaa plastic pada suhu 420oC tidak jauh berbeda dengan hasil penurunan massa pada suhu 400oC dikarenakan adanya proses pembakaran yang tidak sempurna.

Berdasarkan gambar 3 menunjukkan waktu 60 menit terjadi perbedaan massa plastik yang tersisa dalam reactor semakin kecil pada suhu 250oC-420oC. Dengan demikian bahwa semakin lama waktu proses maka pengaruh terhadap massa plastik yang ada akan semakin turun. Pada suhu itu, plastik akan meleleh dan berubah menjadi gas. Pada saat proses tersebut, rantai panjang hidrokarbon akan terpotong menjadi rantai pendek. Selanjutnya proses pendinginan dilakukan pada gas tersebut sehingga mengalami kondensasi dan membentuk cairan. Berdasarkan reaksi pembentukan arang dapat diketahui bahwa semakin lama waktu proses maka akan member kesempatan kesempatan untuk membentuk gas dan cairan. Peruraian senyawa-senyawa didalam plastik menyebabkan terjadinya penurunan massa plastik yang ada di dalam reaktor.

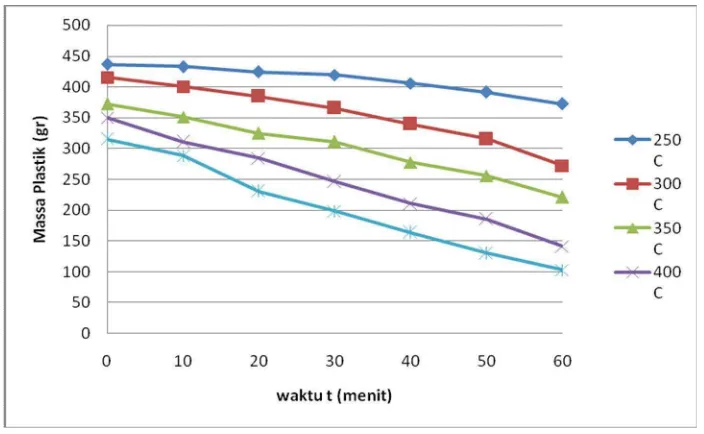

IV.1.2 Plastik LDPE

Dalam penelitian ini juga dilakukan penelitian pengaruh waktu dan suhu dengan parameter jenis plastic LDPE.

250oC,300oC,350oC,400oC,420oC.Setelah suhu operasi yang diinginkan tercapai maka berat plastik ditimbang dan diketahui jumlah penurunan berat massa sebagai massa awal (Mt0). Kemudian suhu dijaga konstan dan proses dilanjutkan sampai berat konstan. Hal itu dilakukan pengamatan pengurangan berat massa setiap 10 menit. Pengaruh waktu terhadap penurunan massa plastik terlihat pada gambar 4.2

tingginya suhu pemanasan maka zat-zat yang terkandung dalam plastik akan terurai dengan sempurna. Zat-zat tersebut akan terurai menjadi gas dan cair (minyak). Akan tetapi dalam penelitian ini Penurunan masaa plastic pada suhu 420oC tidak jauh berbeda dengan hasil penurunan massa pada suhu 400oC dikarenakan adanya proses pembakaran yang tidak sempurna

Berdasarkan gambar 4.4 menunjukkan waktu 60 menit terjadi perbedaan massa plastik yang tersisa dalam reactor semakin kecil pada suhu 250oC-420oC. Dengan demikian bahwa semakin lama waktu proses maka pengaruh terhadap massa plastik yang ada akan semakin turun. Pada suhu itu, plastik akan meleleh dan berubah menjadi gas. Pada saat proses tersebut, rantai panjang hidrokarbon akan terpotong menjadi rantai pendek. Selanjutnya proses pendinginan dilakukan pada gas tersebut sehingga mengalami kondensasi dan membentuk cairan. Berdasarkan reaksi pembentukan arang dapat diketahui bahwa semakin lama waktu proses maka akan member kesempatan kesempatan untuk membentuk gas dan cairan. Peruraian senyawa-senyawa didalam plastik menyebabkan terjadinya penurunan massa plastik yang ada di dalam reaktor.

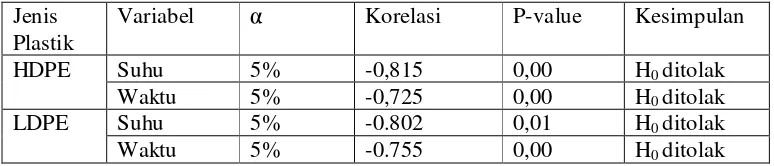

IV.1.3 Uji Kor elasi

Dalam pengujian ini digunakan α= 5%. Rentang kepercayaan yang digunakan sebesar 5% yang berarti kesalahan yang dapat ditoleransi sebesar 5%, sehingga 95% data dianggap benar. Hal ini dimaksudkan untuk meminimalisir kesalahn dalam pengolahan data secara statistik.

Sedangkan P-Value digunakan dalam pengujian hipotesis untuk memutuskan apakah akan menerima atau menolak Ho. P-value lebih kecil dari α berate menolak H0. Apabila P-value lebih besar dari α berarti menerima H0. Hipotesis yang digunakan adalah :

H0 = Tidak ada korelasi antar variabel H1= Ada korelasi antar variabel

Hasil analisis korelasi terhadap variable yang digunakan disajikan pada tabel 4.1 Nilai korelasi dan P value juga bisa dilihat pada hasil running minitab pada Lampiran D

Tabel 4.1 Korelasi Tiap Variabel Jenis

Plastik

Variabel α Korelasi P-value Kesimpulan

HDPE Suhu 5% -0,815 0,00 H0 ditolak

Waktu 5% -0,725 0,00 H0 ditolak

LDPE Suhu 5% -0.802 0,01 H0 ditolak

Waktu 5% -0.755 0,00 H0 ditolak

Hasil analisis yang ditunjukkan tabel 4.1 ,diketahui bahwa variable-variabel yang digunakan memiliki korelasi terhadap nilai massa plastic yang terdekomposisi

Hasil korelasi terhadap waktu juga menunjukkan nilai negative (-0,725). Hal ini menunjukkan bahwa semakin lama waktu maka akan mengakibatkan jumlah massa yang tersisa didalam reactor akan semakin sedikit.

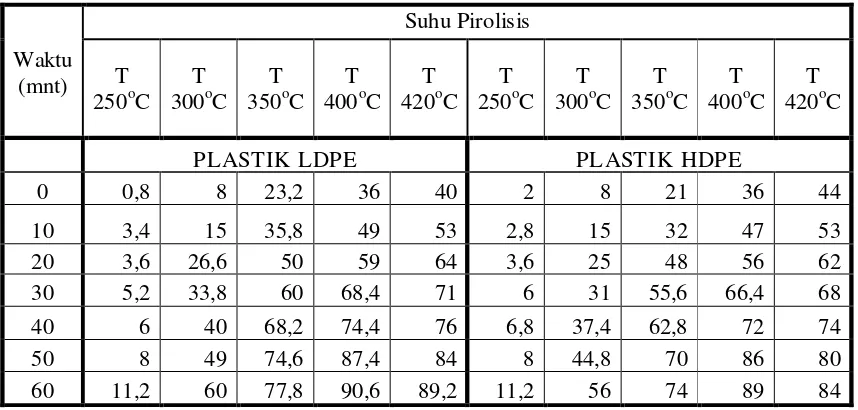

IV.2 Pengar uh Waktu dan Suhu Terhadap Proses Pembentukan Minyak Pir olisis

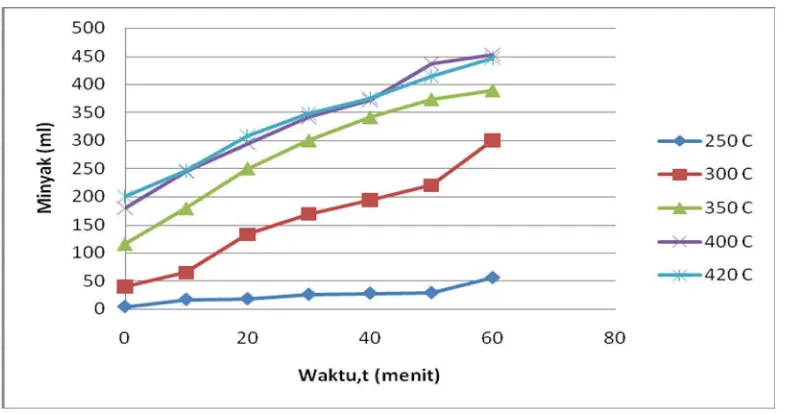

IV.2.1 Plastik HDPE

Dalam penelitian ini juga diteliti seberapa banyak minyak yang dihasilkan dengan massa plastik HDPE yang ditetapkan sebesar 500 gr. Hasil minyak Diambil pada tiap waktu operasi 10 menit. Minyak ditampung pada gelas pyrex yang tahan panas. Pengaruh waktu terhadap minyak yang dihasilkan terlihat pada gambar 4.3

belum terurai dengan sempurna senyawa-senyawa plastik HDPE yang ada. Hasil minyak terbanyak terdapat pada Suhu 400oC dengan hasil minyak sebesar 453 ml pada waktu pemanasan selama 60 menit. Sedangkan Pada suhu 420oC minyak yang dihasilkan turun hanya sebesar 446 ml pada waktu pemanasan 60 menit.

Dikarenakan tingginya tingkat kebocoran pada suhu ini .banyak sekali udara yang keluar dari reactor yang mengakibatkan proses pembakaran pada pirolisis tidak berjalan sempurna. Pada suhu tinggi, plastik akan meleleh dan berubah menjadi gas. Pada saat proses tersebut, rantai panjang hidrokarbon akan terpotong menjadi rantai pendek. Selanjutnya proses pendinginan dilakukan pada gas tersebut sehingga mengalami kondensasi dan membentuk cairan.

Dari Gambar 4.2 menunjukkan bahwa semakin tinggi suhu dan semakin lama waktu pemanasan maka hasil minyak yang dihasilkan akan semakin banyak . Hal ini sama dengan penelitian yang dilakukan oleh Sumarni,2008.

Dengan semakin tingginya suhu dan lamanya proses menyebabkan massa plastic yang ada di dalam reactor akan semakin sedikit,karena zat-zat yang ada pada plastic banyak yang terurai menjadi minyak dan gas.

Berdasarkan reaksi pembentukan arang dapat diketahui bahwa semakin lama waktu proses maka akan member kesempatan kesempatan untuk membentuk gas dan cairan. Peruraian senyawa-senyawa didalam plastik menyebabkan terjadinya penurunan massa plastik yang ada di dalam reaktor

Pada Penelitian ini dapat diketahui bahwa variabel yang terbanyak menghasilkan produk cair dengan parameter plastik HDPE terjadi pada suhu 400oC dan waktu operasi 60 menit dengan jumlah produk sebesar 453 ml

Minyak Pirolisis dari sampah plastik HDPE memiliki karakteristik: Nilai kalor 10786 kal/kg,Flashpoint 154oC,Viskositas 1,58 Cst,Density 0,8792 g/ml,Pour point 29,05oC

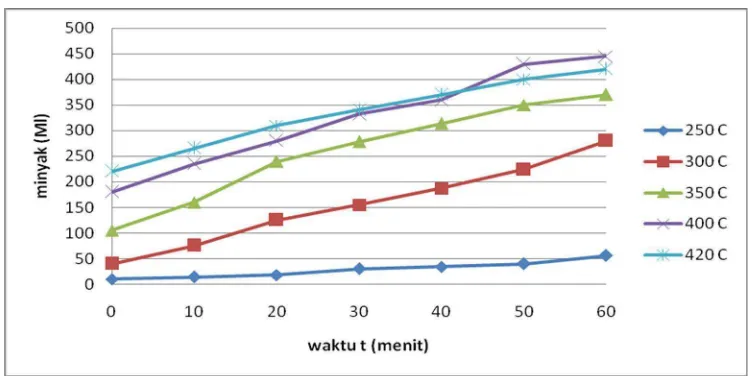

IV.2.2 Plastik LDPE

Dalam penelitian ini juga diteliti seberapa banyak minyak yang dihasilkan dengan massa plastik LDPE yang ditetapkan sebesar 500 gr. Dengan pelakuan proses yang sama dengan parameter plastik jenis HDPE. Hasil minyak Diambil pada tiap waktu operasi 10 menit. Minyak ditampung pada gelas pyrex yang tahan panas. Pengaruh waktu terhadap minyak yang dihasilkan terlihat pada gambar 4.4

Gambar 4.4. Pengaruh Suhu dan Waktu pada Minyak yang Dihasilkan (LDPE)

suhu 250oC minyak yang dihasilkan masih sangat sedikit. Hal ini dikarenakan belum terurai dengan sempurna senyawa-senyawa plastik LDPE yang ada. Hasil minyak terbanyak terdapat pada Suhu 400oC dengan hasil minyak sebesar 445 ml pada waktu pemanasan selama 60 menit. Hal ini sama dengan penelitian yang dilakukan oleh Sumarni,2008 Sedangkan Pada suhu 420oC minyak yang dihasilkan turun hanya sebesar 420 ml pada waktu pemanasan 60 menit.

Dikarenakan tingginya tingkat kebocoran pada suhu ini .banyak sekali udara yang keluar dari reactor yang mengakibatkan proses pembakaran pada pirolisis tidak berjalan sempurna. Pada suhu tinggi, plastik akan meleleh dan berubah menjadi gas. Pada saat proses tersebut, rantai panjang hidrokarbon akan terpotong menjadi rantai pendek. Selanjutnya proses pendinginan dilakukan pada gas tersebut sehingga mengalami kondensasi dan membentuk cairan.

Dari Gambar 4.4 menunjukkan bahwa semakin tinggi suhu dan semakin lama waktu pemanasan maka hasil minyak yang dihasilkan akan semakin banyak. Dengan semakin tingginya suhu dan lamanya proses menyebabkan massa plastic yang ada di dalam reactor akan semakin sedikit,karena zat-zat yang ada pada plastic banyak yang terurai menjadi minyak dan gas.

Berdasarkan reaksi pembentukan arang dapat diketahui bahwa semakin lama waktu proses maka akan member kesempatan kesempatan untuk membentuk gas dan cairan. Peruraian senyawa-senyawa didalam plastik menyebabkan terjadinya penurunan massa plastik yang ada di dalam reaktor

produk cair yang diharapkan tidak keluar.Pada Penelitian ini dapat diketahui bahwa variabel yang terbanyak menghasilkan produk cair dengan parameter plastik LDPE terjadi pada suhu 400oC dan waktu operasi 60 menit dengan jumlah produk sebesar 445 ml.

Minyak Pirolisis dari sampah plastik LDPE memiliki karakteristik: Nilai kalor 10885 kal/kg,Flashpoint 156,5oC,Viskositas 1,62Cst,Density 0,8815 g/ml,Pour point 28,1oC

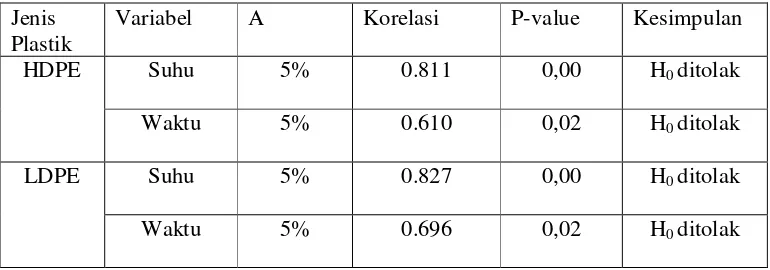

IV.2.3 Uji Kor elasi

Uji Korelasi digunakan dalam penelitian ini untuk menganalisa korelasi antara variable yang digunakan dalam proses pirolisis. Digunakan program Minitab sebagai media analisis. Variabel yang dianalisa adalah variable suhu ,waktu dan bagaimana pengaruhnya terhadap jumlah massa plastik yang terdekomposisi

Dalam pengujian ini digunakan α= 5%. Rentang kepercayaan yang digunakan sebesar 5% yang berarti kesalahan yang dapat ditoleransi sebesar 5%, sehingga 95% data dianggap benar. Hal ini dimaksudkan untuk meminimalisir kesalahan dalam pengolahan data secara statistik.

Sedangkan P-Value digunakan dalam pengujian hipotesis untuk memutuskan apakah akan menerima atau menolak Ho. P-value lebih kecil dari α berate menolak H0. Apabila P-value lebih besar dari α berarti menerima H0. Hipotesis yang digunakan adalah :

Hasil analisis korelasi terhadap variable yang digunakan disajikan pada tabel 4.2 Nilai korelasi dan P value juga bisa dilihat pada hasil running minitab pada Lampiran D

Tabel 4.2 Korelasi Tiap Variabel Jenis

Plastik

Variabel Α Korelasi P-value Kesimpulan

HDPE Suhu 5% 0.811 0,00 H0 ditolak

Waktu 5% 0.610 0,02 H0 ditolak

LDPE Suhu 5% 0.827 0,00 H0 ditolak

Waktu 5% 0.696 0,02 H0 ditolak

Hasil analisis yang ditunjukkan tabel 4.2 diketahui bahwa variable-variabel yang digunakan memiliki korelasi terhadap nilai jumlah minyak yang dihasilkan

Hasil korelasi terhadap suhu ditunjukkan dengan nilai positif (0,811). Ini menginformasikan bahwa semakin tinggi suhu,maka akan mengakibatkan jumlah minyak yang dihasilkan akan semakin naik.

IV.3 Efesiensi Reaktor Ter hadap Per ur aian Massa Plastik dan J umlah Minyak yang Dihasilkan

IV.3.1 Efesiensi Reaktor Ter hadap Per ur aian Massa pada Plastik HDPE dan LDPE

Tabel 4.3 Efesiensi Reaktor Terhadap Peruraian Massa

IV.3.2 Efesiensi Reaktor Terhadap J umlah Minyak yang Dihasilkan pada Plastik HDPE dan LDPE

Tabel 4.4 Efesiensi Reaktor Terhadap jumlah minyak yang dihasilkan

IV.4 Per bandingan Kualitas Minyak Pir olisis dengan J enis-J enis Minyak Lain

Tabel 4.5 Perbandingan dengan Jenis-Jenis Minyak Lain Karakteristik Minyak

(Bahan Bakar Minyak Untuk Kendaraan,Rumah Tangga,Industry,Perkapalan .Pertamina,1996)

Berdasarkan tabel 4.5 dapat diketahui bahwa minyak hasil pirolisis dalam penelitian ini mempunyai prospek yang cukup bagus sebagai bahan bakar alternative. Untuk mengatasi semakin minimnya cadangan minyak di dunia ini. Tabel 4.5 juga menggambarkan jika nilai kalor dari minyak hasil pirolisis menunjukan nilai yang tidak jauh beda dengan Minyak-Minyak lain. Dimana untuk minyak pirolisis (HDPE) sebesar 10786 kkal/kg dan minyak pirolisis (LDPE) sebesar 10885.

IV.5. Hubungan Konver si dengan Waktu dan Suhu pada pir olisis.

IV.5.1 Plastik HDPE

Perhitungan konversi volatile matter didefinisikan sebagai devolatilization degree yang nilainya adalah: xs = [mto - mt]/ [mto- m∞] (persamaan II-8 ), dengan

mto= massa plastik saat awal pada suhu isotermalnya, gram, mt = massa residu padat setiap saat, gram,

m∞ = massa residu padat saat t = τ pada suhu isotermal, gram,

Konversi pirolisis massa plastik atau konversi volatile matter (xs) dihitung berdasarkan nilai mto , mt, dan m∞ .Untuk menghitung konversi, massa plastik dalam reaktor (residu padat) diukur pada berbagai variasi waktu dan suhu.Hasil percobaan pengaruh waktu dan suhu terhadap massa plastik tiap saat ditulis dalam tabel A.1 pada lampiran A .

Tabel 4.6 Pengaruh Waktu Pirolisis terhadap Konversi (Xs) pada berbagai Suhu

Waktu (mnt)

suhu pir olisis

T 250oC T 300oC T 350oC T 400oC T 420oC

0 0 0 0 0 0

10 0.038577 0.091506 0.098597 0.179791 0.149739 20 0.156721 0.265251 0.277085 0.311758 0.334951 30 0.240506 0.437066 0.506625 0.540093 0.579164 40 0.287523 0.535521 0.627825 0.65552 0.672143 50 0.368294 0.671815 0.741621 0.826681 0.710605 60 0.467752 0.80695 0.876851 0.904711 0.802838

Waktu tak berhingga (τdata) adalah waktu yang diperlukan sampai dengan hasil residu padat, tar, dan gas mencapai konstan. Nilai τdata diukur mulai dari proses mencapai isotermal sampai massa plastik dalam reaktor saat mencapai konstan (m∞ dalam table A.1), dan nilai massa plastik saat itu dihitung sebagai m∞.

Selanjutnya, data-data itu (tabel 4.6 ) juga dipakai untuk menghitung Nilai τr dengan persamaan;

[1-(1-xs)1/3] = t/τr

Atau X1 = t/τr dengan x1 = [1 -(1-xs)1/3],

Berdasarkan pengaruh t terhadap xs, diperoleh hubungan t dengan x1 yang disajikan dalam tabel 4.7 dan dilukiskan dalam gambar 4.6.

Gambar 4.6. Hubungan Nilai [1 -(1-xs)1/3] pada Berbagai Suhu (HDPE)

Secara numerik dapat dihitung nilai τhitung (tabel 4.7). Setelah nilai τhitung dapat ditentukan, lalu nilai konstante laju dekomposisi (k) yang terdapat pada persamaan :

τr = [(ro ρ)/(m∞ k)] Atau k” = [(ro ρ)/(m∞τr)]

besar, sehingga fraksi yang terdekomposisi (xs) naik. Kenaikan itu, terjadi karena gerakan molekul-molekul volatil matter bertambah sehingga frekuensi tumbukan (ko) dan tenaga pengaktif (E) meningkat, akibatnya konstante laju dekomposisi (k) bertambah besar. Dari pengaruh suhu (T) terhadap k, maka ko dan E nilainya dapat ditentukan dengan persamaan Arrhenius. Karena titik-titik data yang terdapat dalam gambar 4.10 semuanya dapat didekati dengan garis lurus, dan diperoleh : dengan kesalahan rerata 1,04%, dan nilai frekuensi tumbukan,k0=0,12468 menit, tetapan gas, R = 1,987 cal/g.mol.0K, dan tenaga pengaktif, E = 95842 cal/gmol.

K = 0,12468 exp(-95842/RT)

Tabel 4.8 Hubungan antara 1/T dengan Ln k”

1/ T 0.001911498 0.001744744 0.00160475 0.001485553 0.001442689

Ln k" -11.5337781 -10.1567789

-9.77544043 -9.29114253 -9.15296163

IV.5.2 Plastik LDPE

Dengan metode perhitungan yang sama maka bisa diketahui berapa nilai konversi Xs pada plastik LDPE,seperti yang terangkum pada tabel 4.9 dan digambarkan pada gambar 4.8

Tabel 4.9. Pengaruh Waktu Pirolisis terhadap Konversi (Xs) pada berbagai Suhu

Waktu (mnt)

suhu pir olisis

T 250oC T 300oC T 350oC T 400oC T 420oC

0 0 0 0 0 0

10 0.02784 0.068444 0.101015 0.170892 0.115622

20 0.091046 0.137778 0.230546 0.284965 0.371139

30 0.126411 0.220933 0.298212 0.453671 0.512357

40 0.231001 0.336444 0.458772 0.607517 0.666814

50 0.340105 0.444889 0.563557 0.718969 0.815975

60 0.48307 0.636444 0.733688 0.866696 0.935569

Dari data-data yang tersaji pada tabel 4.9 terlihat bahwa konversi volatil matter dalam plastik (xs) sangat dipengaruhi oleh waktu proses. Gambar 4.8 melukiskan bahwa semakin lama waktu proses, maka kesempatan dari volatil matter melakukan dekomposisi lebih panjang, sehingga xs naik. Dari gambar terlihat nilai Xs terendah terjadi pada suhu 250oC,sedangkan yang tertinggi terjadi pada suhu 420oC.

Waktu tak berhingga (τdata) adalah waktu yang diperlukan sampai dengan hasil residu padat, tar, dan gas mencapai konstan. Nilai τdata diukur mulai dari proses mencapai isotermal sampai massa gambut dalam reaktor saat mencapai konstan (m∞ dalam table 4.9) dan nilai massa plastik saat itu dihitung sebagai m∞.

Selanjutnya, data-data itu (tabel 4.9) juga dipakai untuk menghitung Nilai τr dengan persamaan;

[1-(1-xs)1/3] = t/τr

Atau X1 = t/τr dengan x1 = [1 -(1-xs)1/3],

Tabel 4.10. Pengaruh Waktu Pirolisis terhadap x-1 pada

Gambar 4.9. Hubungan Nilai [1-(1-xs) 1/3

Secara numerik dapat dihitung nilai τhitung (tabel 4.10). Setelah nilai τhitung dapat ditentukan, lalu nilai konstante laju dekomposisi (k) yang terdapat pada persamaan :

τr = [(ro ρ)/(m∞ k)] Atau k = [(ro ρ)/(m∞τr)]

dapat dihitung. Hasil perhitungan nilai k pada berbagai suhu tercantum dalam tabel 4.11 Berdasarkan model kinetika reaksi heterogen ternyata semua data dapat dikorelasikan dengan baik terhadap model unreacted-core. Hal itu ditegaskan dalam gambar 4.10 yang menunjukkan bahwa titik-titik hasil percobaan sangat berdekatan dengan garis-garis hasil perhitungan dan nilai R2.Dengan begitu, dalam proses dekomposisi plastik dapat dipastikan bahwa reaksi kimia yang berperan, dan mengikuti persamaan reaksi orde 1. Seperti halnya pengaruh waktu, kenaikkan suhu pirolis juga menyebabkan bahan yang tervolatilisasi semakin besar, sehingga fraksi yang terdekomposisi (xs) naik. Kenaikan itu, terjadi karena gerakan molekul-molekul volatil matter bertambah sehingga frekuensi tumbukan (ko) dan tenaga pengaktif (E) meningkat, akibatnya konstante laju dekomposisi (k) bertambah besar. Dari pengaruh suhu (T) terhadap k, maka ko dan E nilainya dapat ditentukan dengan persamaan Arrhenius. Karena titik-titik data yang terdapat dalam gambar 4.10 semuanya dapat didekati dengan garis lurus, dan diperoleh : dengan kesalahan rerata 1,74%, dan nilai frekuensi tumbukan,k0=0,02004 menit, tetapan gas, R = 1,987 cal/g.mol.0K, dan tenaga pengaktif, E = 7660 cal/gmol.

Tabel 4.11 Hubungan antara 1/T dengan ln k”

1/ T 0.001911 0.001745 0.001605 0.001486 0.001443

Ln k" -11.1994 -10.5867 -10.39 -9.75742 -9.18904

Dari hasil pembahasan dan pengamatan dapat diperoleh kesimpulan sebagai berikut :

1. Hasil dekomposisi dengan efeiensi yang terbaik dalam menguraikan sampah plastik terjadi pada suhu 420oC dengan waktu operasi 60 menit

2. Hasil produk minyak terbanyak pada plastik LDPE dan HDPE terjadi pada suhu 400oC dengan waktu operasi 60 menit

3. Kinematika pada plastik HDPE mempunyai nilai K = 0,12468 exp(-95842/RT)sedangkan Kinematika pada plastik LDPE mempunyai nilai K = 0,02004 exp(-7660/RT)

4. Minyak Pirolisis dari sampah plastik ini memiliki karakteristik yang tidak jauh berbeda dengan dengan karakteristik minyak diesel

V.2. Sar an

1. Perlu dilakukan penelitian lanjutan dengan suhu yang lebih tinggi untuk mengetahui pengaruhnya terhadap proses dekomposisi plastik

2. Perlu dilakukan penelitian tentang gas yang dihasilkan pada proses pirolisis plastik

3. Perlu perancangan reactor yang lebih baik untuk memaksimalkan proses dan produk cair yang dihasilkan

Daftar Pustaka

Anonim1,2011,www.angelfire.com/indie/shefougtbravely/sejarah.htm,11-02-2011 Anonim2,2011, http://citizennews.suaramerdeka.com,11-02-2011

Budiman, S. dan Fudiesta, Yusi., (2007), Kemungkinan Penggunaan Arang Plastik yang Diaktifkan sebagai Pengadsorpsi pada Warna Minyak Goreng

Curahan. Jurnal MIPA UNJANI, Nomor Perdana.

Cahyaningrum,A.F.,2010, Eco-briqutte Dari Komposit Bonggol Pisang,Lumpur IPAL PT.SIER Dan Plastik Jenis LDPE,Jurusan Tekhnik Lingkungan,FTSP institut Teknologi Sepuluh November

Mulyadi,E.,2004, Termal Dekomposisi Sampah Plastik , Jurnal Rekayasa Perencanaan, ISSN 1829-913x, Vol-1

Mulyadi, E., 2010 “ Kinetika Reaksi Katalitik Dekomposisi Gambut”, Semnas Hasil Penelitian Balitbang prov Jatim, ISBN 978-979-10-8

Nurminah,M.2002, Penelitian Sifat Berbagai Bahan Kemasan Plastik Dan Kertas Serta Pengaruhnya Terhadap Bahan Yang Dikemas.Fakultas Pertanian Jurusan Teknologi Pertanian Universitas Sumatera Utara

Rodiansono, Trisunaryanti,W.,dan Triyono,2007, Pembuatan, dan Uji Aktivitas Katalis NiMo/Z pada Reaksi Hidrorengkah Fraksi Sampah Plastic menjadi

Fraksi Bensin, Berkala MIPA,17,2.

Trianna, N.W.dan Mulyadi,E., 2006, Mekanisme Reaksi Dekomposisi Gambut, Jurnal Hasil Penelitian Kimia dan Teknologi, ISSN 0216-163X, Vol-1, USB,Solo

Setiaji, B., Tahir, I., and Wahidiyah, D.R.N., 2007, Pemisahan Komponen Tar Batubara Dengan Kolom Fraksinasi Menggunakan Fasa Diam Zeo/it-Mn,

Berkala MIPAUGM

Syarief.R., S. Santausa dan Isyana. 1989. Teknologi Pengemasan Pangan, PAU Pangan dan Gizi, IPB Bogor.