1. PETA PROSES OPERASI (OPERATION PROCESS CHART)

Peta proses operasi adalah peta kerja yang mencoba menggambarkan urutan kerja dengan jalan membagi pekerjaan tersebut menjadi elemen operasi yang detail secara logis dan sistematis.

Untuk pembuatan peta proses operasi ini, simbol-simbol yang digunakan adalah simbol operasi, inspeksi dan lainnya.

Beberapa aturan dasar dalam pembuatan peta proses operasi yaitu sebagai berikut:

- Pada bans paling atas perlu dituliskan "PETA PROSES OPERASI" dan seterusnya ditulis semua identifikasi kerja lainnya seperti nama obyek, nomor gambar kerja dan Iain-lain.

- Material yang akan diproses diletakkan di atas garis horisontal yang menunjukkan bahwa material tersebut masuk ke dalam proses kerja.

- Lambang atau simbol aktivitas ditempatkan dalam arah vertikal secara berurutan yang menunjukkan terjadinya perubahan proses untuk setiap simbolnya.

- Penomoran terhadap kegiatan operasi diberikan secara berurutan sesuai dengan urutan proses yang diperlukan untuk pembuatan produk tersebut atau sesuai dengan proses yang terjadi.

- Agar diperoleh gambar pada peta proses operasi yang baik maka produk yang paling banyak memerlukan proses operasi harus dipetakan terlebih dahulu dan digambarkan pada garis vertikal paling kanan sendiri.

- Membuat ringkasan yang mencantumkan informasi total mengenai banyaknya operasi dan pemeriksaan yang dilakukan serta jumlah waktu yang dibutuhkan untuk masing-masing proses tersebut.

2. PENGUKURAN WAKTU KERJA

Pengukuran waktu kerja adalah suatu aktivitas mengamati pekerjaan dan mencatat waktu-waktu kerja baik untuk setiap elemen/siklus. Di mana pengamatan dilakukan dengan menggunakan alat-alat yang telah disiapkan.

Pengukuran waktu kerja ini berhubungan dengan usaha untuk menetapkan waktu standar yang dibutuhkan untuk mnyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah metode penetapan keseimbangan antara jalur manusia yang dikontribusikan dengan unit output yang dihasilkan.

Waktu standar ini dibutuhkan untuk :

perencanaan kebutuhan tenaga kerja (man power planning) estimasi biaya gaji karyawan

penjadwalan produksi dan pengangguran indikasi output yang mampu dihasilkan pekerja

menyeimbangkan lintasan produksi (the balancing of product ion lines)

2.1 Pengukuran Waktu Kerja Dengan Jam Henti

Pengukuran waktu kerja dengan jam henti dapat dilakukan pada pekerjaan yang berulang-ulang dan berlangsung dalam waktu yang singkat. Hasil pengukuran yang dilakukan akan menghasilkan waktu baku yang dapat dijadikan standar bagi semua pekerja.

Kriteria yang harus dipenuhi agar pengukuran kerja dengan jam henti dapat dilaksanakan adalah.

- Pekerjaan tersebut harus dilakukan secara berulang dan uniform - Macam pekerjaan itu harus homogen

- Hasil kerja dapat dihitung secara nyata (kuantitatif) baik secara keseluruhan ataupun untuk setiap elemen kerja yang berlangsung

- Pekerjaan tersebut cukup banyak dilaksanakan dan teratur sifatnya sehingga akan memadai untuk diukur dan dihitung waktu bakunya

2.2 Pengukuran Pendahuluan

Dalam hal ini harus diketahui terlebih dahulu maksud dan tujuan pengukuran kerja ini. Setelah itu proses produksinya diamati dan diukur waktu pengerjaannya.

Tujuan dari pengukuran pendahuluan adalah untuk mengetahui berapa kali pengukuran yang harus dilaksanakan untuk tingkat ketelitian dan keyakinan yang diinginkan.

2.3 Uji Kenormalan Data

Data waktu pengamatan pendahuluan diduga berdistribusi normal dan untuk membuktikannya dilakukan uji Kolmogorov-Smirnov dengan bantuan software Statgragphics. Dilakukan pengamatan antara Dn hitung dengan Dn tabel. Apabila Dn hitung lebih kecil dari D„ tabel, maka terima Ho yangberarti data berdistribusi normal, demikian pula sebaliknya.

2.4 Uji Keseragaman Data

Uji keseragaman data ini dilakukan untuk mengetahui apakah data- data yang diperoleh layak untuk digunakan. Data dikatakan seragam apabila data yang diperoleh berada di antara dua batas kontrol. Data dikatakan tidak seragam apabila terletak di luar batas kontrol dan berarti data tersebut harus dibuang. Dilakukan dengan bantuan software minitab.

BKB - x - 2 sd

BKA = x + 2 s d (2-1) Alasan digunakan 2 standar deviasi karena penulis menginginkan

tingkat ketelitian yang cukup tinggi dalam pengambilan setiap data pengamatan yang diperoleh.

2.5 Uji Kecukupan Data

Semakin besar variabilitas dari data waktu pengukuran, akan menyebabkan jumlah siklus kerja yang diamati juga akan semakin besar agar bisa diperoleh ketelitian yang dikehendaki.

Karena data waktu pengukuran pendahuluan yang telah dilakukan kurang dari 30 data maka persamaan yang digunakan adalah sebagai berikut:

N'=

-|2

.(2-2) k.x

dimana:

a = standar deviasi dari data pengukuran

x = rata-rata data pengukuran

N = Jumlah pengamatan yang telah dilaksanakan N' = Jumlah pengamatan yang seharusnya dilaksanakan

t = nilai tabel distribusi t k = tingkat ketelitian

Dalam test kecukupan data ini diambil nilai untuk tingkat kepercayaan sebesar 95 % dan tingkat ketelitian sebesar 5 %. Yang berarti harga rata-rata sekurang-kurangnya 95 dari 100 waktu yang diukur untuk suatu operasi kerja akan memiliki penyimpangan tidak lebih dari 5 % terhadap waktu sebenarnya.

Dari hasil perhitungan tersebut diatas maka akan diperoleh hasil sebagai berikut:

N' < N menunjukkan bahwa banyaknya data pengukuran pendahuluan telah dianggap " cukup ".

N' > N berarti banyaknya data pengukuran pendahuluan yang telah dilakukan belum cukup sehingga perlu diadakan pengukuran pendahuluan kembali untuk menambah jumlah

I I

data hingga diperoleh N' < N dengan cara perhitungan yang sama.

2.6 Faktor Penyesuaian

Performance rating adalah suatu aktivitas untuk menilai atau mengevaluasi kecepatan usaha, waktu ataupun performance kerja yang semuanya akan menunjukkan gerakan operator pada saat bekerja.

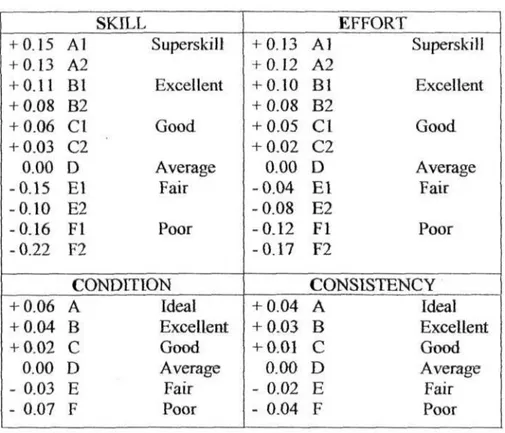

Konsep penyesuaian yang digunakan adalah Westinghouse System's Rating. Di mana ada 4 faktor yang menyebabkan kewajaran atau ketidak-wajaran dalam bekerja yaitu ketrampilan (skill): kemampuan mengikuti cara kerja yang ditetapkan, usaha (effort): kesungguhan yang ditunjukkan operator dalam melaksanakan pekerjaannya, kondisi kerja (conditions): kondisi lingkungan tempat kerja dan konsistensi (consistency): kestabilan operator dalam melaksanakan pekerjaannya.

Kemudian ke-empat faktor tersebut dijumlahkan untuk mendapatkan nilai performance ratingnya

Persamaannya: PR = (1+p) (2-3) PR = Faktor penyesuaian

P = Interaksi/jumlah keempat faktor penyesuaian cara Westinghouse

Tabel 2-1 Performance Rating (Westinghouse) SKiLL

+ 0.15 Al Superskill + 0.13 A2

+ 0.11 Bl Excellent + 0.08 B2

+ 0.06 CI Good + 0.03 C2

0.00 D Average -0.15 El Fair -0.10 E2

-0.16 Fl Poor - 0.22 F2

CONDITION

+ 0.06 A Ideal + 0.04 B Excellent + 0.02 C Good

0.00 D Average - 0.03 E Fair - 0.07 F Poor

EFFORT

+ 0.13 Al Superskill + 0.12 A2

+ 0.10 Bl Excellent + 0.08 B2

+ 0.05 CI Good + 0.02 C2

0.00 D Average - 0.04 Et Fair - 0.08 E2

-0.12 Fl Poor -0.17 F2

CONSISTENCY

+ 0.04 A Ideal + 0.03 B Excellent + 0.01 C Good

0.00 D Average - 0.02 E Fair - 0.04 F Poor

2.7 Waktu Normal

Untuk menormalkan waktu kerja yang dipemleh dari pengukuran kerja akibat kecepatan kerja operator yang berubah-ubah, maka dilakukan perhitungan waktu normal dengan menggunakan persamaan sebagai berikut:

Wn= x .PR (2-4) Wn = Waktu normal

13

2.8 Kelonggaran Waktu (Allowance Time)

Waktu nomal untuk suatu operasi menggambarkan lamanya waktu yang diperlukan oleh operator bila bekerja pada keadaan normal dan tanpa menghiraukan adanya waktu yang digunakan untuk kebutuhan pribadi, istirahat sejenak ataupun penundaan lain di luar kekuasaannya.

Waktu yang biasanya menginterupsi proses produksi inilah yang dinamakan waktu longgar (Allowance Time), biasanya dinyatakan dalam satuan persen (%) dan dapat diklasifikasikan menjadi:

• Waktu longgar untuk melepas lelah (Fatigue Allowance)

• Waktu longgar untuk kebutuhan pribadi (Personal Allowance)

• Waktu longgar untuk hal-hal tak terduga (Unvoidable Allowance)

2.9 Waktu Standar

Waktu standar produksi adalah jumlah waktu yang dibutuhkan untuk menyelesaikan suatu pekerjaan dalam keadaan standar, yakni dengan memperhitungkan kelonggaran-kelonggaran serta penyesuaian yang dibutuhkan dalam menyelesaikan pekerjaan tersebut.

Besarnya waktu standar didapatkan dari persamaan berikut:

m.ma !?2*

100% -^allowance

(2-5) Ws = waktu standar

% allowance = kelonggaran yang dibutuhkan

membuat komponen-komponen yang diperlukan untuk membuat satu unit produk.

Persamaannya :

Waktu proses per unit — Ws xjumlah komponen per unit (2-6)

3. KESEIMBANGAN LINTASAN

3.1 Pengertian Lintasan Produksi

Urutan proses mulai dari masuknya bahan baku sampai keluarnya output disebut sebagai lintasan produksi. Lintasan produksi adalah suatu sen urut-urutan proses pengerjaan yang diperlukan untuk menghasilkan suatu produk atau jasa. Produksi sering diartikan sebagai aktivitas yang ditujukan untuk meningkatkan nilai masukan {input) menjadi keluaran (output).

Lintasan produksi juga dapat diartikan sebagai pengaturan area- area kerja yang mana fasilitas mesin, tools dan operasi-operasi manual diletakkan berdekatan secara berurutan satu sama lainnya di mana material bergerak secara kontinyu dengan kecepatan sama melalui serial operasi yang seimbang sampai seluruh pekerjaan selesai.

Ada 2 faktor penting pada setiap lintasan produksi yaitu : - tempat kerja dengan mesin dan peralatannya

- operator yang mengerjakan tugas tertentu pada tempat krja tertentu

15

Berdasarkan karakteristik proses pengerjaan yang dilakukan lintasan produksi dibagi menjadi dua bagian:

- Lintasan Fabrikasi

Lintasan produksi yang terdiri dari sejumlah operasi pengerjaan yang bersifat membentuk atau merubah sifat-sifat fisik/kimia dari suatu benda kerja yang melalui lintasan produksi tersebut.

- Lintasan Perakitan

Lintasan produksi yang terdiri dari sejumlah operasi yang dikerjakan di berbagai tempat kerja untuk membentuk suatu produk dengan menggabungkan komponen-komponen yang telah jadi

Dari hal di atas dapat disimpulkan bahwa lintasan produksi adalah urutan tempat kerja yang dilalui produk secara berurutan menurut kebutuhan proses pengerjaan dengan waktu siklus yang tertentu.

Keseimbangan Lintasan

Keseimbangan lintasan adalah suatu metode untuk merencanakan dan mengendalikan lintasan perakitan/produksi yang berkaitan erat dengan aspek waktu.

Tujuan menyeimbangkan lintasan adalah untuk meminimalkan waktu menganggur (idle tme) pada lintasan, di mana hasil lintasan ditentukan oleh waktu proses operasi terbesar atau bottlenecks, meminimalkan balance delay dan memaksimalkan efisiensi.

Perencanaan keseimbangan lintasan produksi bertitik tolak dari tiga faktor, yaitu:

- Volume produksi

- Jenis operasi dan urutannya

- Waktu penyelesaian masing-masing elemen kerja pada setiap operasi

3.3 Precedence Diagram

Precedence Diagram merupakan gambaran secara grafts yang

memperlihatkan urutan suatu proses pengerjaan dari keseluruhan proses pengerjaan dengan tujuan untuk memudahkan dalam pengawasan, evaluasi serta perencanaan aktifitas yang terkait di dalamnya.

Tanda-tanda yang dipakai dalam precedence diagram:

1. Simbol lingkaran dengan nomor di dalamnya untuk mempermudah identifikasi dari suatu proses operasi.

2. Tanda panah menunjukkan ketergantungan dari urutan proses operasi.

3. Angka di atas simbol lingkaran adalah waktu standar yang diperlukan untuk menyelesaikan setiap operasi.

3.4 Terminologi Keseimbangan Lintasan a. Elemen kerja (Work Element)

Waktu yang diperlukan operator untuk mengerjakan komponen pekerjaan terkecil. Simbolnya: Tc.

b. Kadar Kerja Total (Total Work Content)

Jumtah seluruh komponen pekerjaan yang harus dilakukan sampai benda kerja siap menjadi produk jadi. Simbolnya : Twc.

17

c. Waktu Si kins (Time Cycle)

Waktu yang diperlukan untuk menghasilkan satu unit produk. Waktu siklus dapat ditentukan dari target produksi per periode yang hendak dicapai perusahaan. Persamaannya:

Tc = Jam kerja per periode / Target produksi per periode (2-7) d. Work Station Process Time/Service Time

Waktu yang diperlukan oleh stasiun kerja untuk menyelesaikan satu komponen kerja

e. Number of Work Station

Jumlah stasiun kerja efisien yang dapat ditetapkan.

Persamaannya : Nmin = Twc / Tc (2-8)

f. Balance Delay

Mengukur ketidak-efisienan proses perakitan sebagai akibat tidak tepatnya alokasi pekerjaan di antara stasiun kerja. Persamaannya :

n.T -T

d= A c x ** (2-9)

g. Line Efficiency

Mengukur efisiensi keseimbangan lintasan akibat alokasi pekerjaan pada tiap stasiun kerja. Persamaannya :

T

E = Jus- (2-10)

3.5 Metode Keseimbangan Lintasan COMSOAL (Computer Method of

Sequencing For Assembly Lines)

COMSOAL merupakan salah satu dari metode heuristic yang menggunakan komputer untuk menyeimbangkan lintasan produksi.

Digunakannya metode COMSOAL ini karena metode ini dapat memberikan hasil yang memuaskan dengan tingkat kecepatan penyelesaian dan kemudahan yang tinggi.

Metode ini pada hakekatnya adalah meminimumkan jumlah pekerja atau stasiun kerja untuk suatu kecepatan produksi tertentu untuk mencapai keseimbangan lintasan berdasarkan waktu siklus tertentu, kemudian berusaha mencapai balance delay yang minimum dengan mengurangi jumlah pekerja atau stasiun kerja yang ada pada lintasan produksi tersebut.

Dua alasan mengapa metode heuristic dipakai untuk pemecahan masalah keseimbangan lintasan produksi adalah :

a. Beberapa permasalahan terlalu besar untuk dipecahkan secara teknik analisis

b. Beberapa permasalahan tidak dapat dinyatakan dalam batas matematis {matematical term).

Sedangkan prosedur dari metode COMSOAL ini secara manual adalah sebagai berikut:

1. Mendaftarkan semua komponen pekerjaan serta jumlah proses yang mendahuluinya (yang terdekat)

2. Mendaftarkan semua komponen pekerjaan yang tidak didahului oleh proses manapun

3. Memilih salah satu komponen pekerjaan yang terdaftar pada prosedur no. 2

4. Komponen yang dipilih pada prosedur no. 3 dipindahkan dari dasar pada prosedur no. 2 dan no. 3, kemudian daftar pada prosedur no.l dan no.2 direvisi

5. Setelah direvisi, ulangi lagi prosedur no.3 dengan syarat Z Tc < Tc

6. Ulangi prosedur no.4 dan no.5 sampai semua elemen kerja masuk ke stasiun kerja.

4. PENENTUAN JUMLAH MESIN

4.1 Efisiensi Mesin

Perhitungan efisiensi mesin dapat dilakukan berdasarkan rumus :

H , Dt + St E = = 1 -

D D

(2-H) E = Efisiensi kerja mesin

H - Running time yang diharapkan per periode D - Lama waktu kerja per periode

Dt = Down time

St = Set up time untuk proses pengerjaan per periode

4.2 Perhitungan Jumlah Produk Da I am Tiap Proses

Perhitungan jumlah produk yang hams dibuat oleh masing-masing tahapan proses dapat dihitung dengan rumus sebagai berikut:

\-P

(2-12) Keterangan :

P = Demand rate/jumlah produk yang dikehendaki Pg = Good parts

P = % Defect

4.3 Penetapan Jumlah Mesin

Penetapan jumlah mesin yang dibutuhkan dapat dihitung dengan menggunakan rumus sebagai berikut:

N = TxP

eOxDxE

(2-13)

Keterangan:

N = Jumlah mesin yang dibutuhkan

P = Demand rate/jumlah produk yang dikehendaki T = Waktu standar produk

D = Jam operasi mesin per hari E = Efisiensi mesin

21

4.4 Penetapan Luas Area Yang Dibutuhkan

Penetapan kebutuhan luas area harus dipertimbangkan untuk seluruh aktivitas yang ada di dalam pabrik dan untuk hal tersebut paling tidak ada tiga macam area yang harus diperhatikan :

- Area yang diperlukan untuk operasi dari mesin dan peralatan produksi yang ada.

- Area yang diperlukan untuk penyimpanan bahan baku atau benda jadi yang telah selesai dikerjakan.

- Area yang diperlukan untuk fasilitas-fasilitas service.

5. PENETAPAN HUBUNGAN ANTAR DEPARTEMEN

Ada 2 macam cara dalam menentukan hubungan antar departemen, yaitu secara kuantitatif dan cara kualitatif. Metode kuantitatif menggunakan From-To Chart sedangkan metode kualitatif menggunakan Activity Relationship Chart.

5.1 From-To Chart

Hubungan antar departemen secara kuantitatif dapat ditentukan dengan mengolah data tentang material, individual ataupun informasi antar departemen. Langkah-langkah dalam metode From-To Chart adalah sebagai berikut:

1. Mengumpulkan data 'volume of handling dan langkah-langkah yang harus dilalui untuk proses produksi.

memakai dasar volume travel cliart yang sebaik-baiknya.

4. Membuat 'Distance Volume Chart' dari preliminary layout yang telah ditetapkan.

5. Meninjau' critical points' pada volume distance chart dan penyimpangan dari basic flow path. Selanjutnya dengan melakukan analisa trial and error baik dengan merubah tata letak departemen ataupun merubah pola aliran bahan, akan memberikan total angka volume distance yang terkecil. Alternatif inilah yang merupakan tata letak pabrik yang baik.

Untuk perhitungan jarak perpindahan, dilakukan dengan menghitung jarak yang ditempuh dari satu proses ke proses lainnya, yang memiliki urutan proses. Perhitungan jara perpindahan dilakukan dari titik tengah masing-masing departemen. Untuk menghitung momen dari tiap perpindahan, dilakukan dengan mengalikan frekuensi perpindahan/tahun dengan jarak dari perpindahan tersebut.

Momenij = frekuensi perpindahan/tahunjj x jarak perpindahany

5.2 Activity Relationship Chart (ARC)

Aliran bahan secara kualitatif dapat ditentukan dengan menggunakan derajat kedekatan hubungan antara satu departemen dengan yang lainnya. Langkah-langkah dalam penentuan ARC ini adalah sebagai berikut:

1. Mengidentifikasi semua departemen yang akan diatur tata letaknya.

2. Mendefinisikan kriteria hubungan antar departemen yang akan diatur tata letaknya.

3. Membuat peta tata letak departemen dengan menilai hubungan aktivitas.

4. Melakukan perbaikan yang dianggap perlu untuk mendapatkan tata letak pabrik yang optimal.

ARC adalah suatu teknik yang sederhana di dalam merencanakan tata letak fasilitas atau departemen berdasarkan derajat hubungan aktivitas (secara kualitatif) dan cenderung berdasarkan pertimbangan- pertimbangan yang bersifat subyektif.