Analisis Komposisi Beton Struktural Menggunakan Bentonite Sebagai

Bahan Alternatif Pengganti Material dengan Metode Taguchi

Ahmad Fuad Faroby1, Elita Fidiya Nugrahani,, S.T.,M.Eng., M.T.2

1Universitas Internasional Semen Indonesia 2Universitas Internasional Semen Indonesia

E-mail: [email protected]

ABSTRACT

In an effort to fulfill the structural concrete mixture, a lot of natural wealth can be utilized as a composite material. One of the materials used as a concrete mixture is bentonite as an alternative material concrete. One of the considerations of engineering that has the aim of completing implementation, reducing experiment, considering quality and workmanship is the Taguchi Methods. In this research, an analysis with taguchi methods in the design of structural concrete using bentonite. In this research uses secondary data from previous studies. Control variables in the product design in this study are the composition of cement, air, sand, gravel before and after the subtitution of bentonite. The purpose of this study is to analyze the variables that influence the manufacture of concrete with bentonite material using the Taguchi Method.

Key words: Analysis, Taguchi Methods, Structural Concrete, Bentonite

ABSTRAK

Dalam upaya pemenuhan kebutuhan campuran beton struktural, banyak kekayaan alam yang dapat dimanfaatkan sebagai material komposit. Salah satu material yang dijadikan sebagai campuran beton adalah bentonite sebagai bahan alternatif material beton. Salah satu pendekatan rekayasa yang memiliki tujuan mempercepat pelaksanaan, mengurangi kegagalan eksperimen, memperhatikan kualitas dan biaya pengerjaan adalah metode taguchi. Pada penelitian ini dilakukan analisis dengan metode taguchi pada perancangan beton struktural menggunakan bentonite. Penelitian ini menggunakan data sekunder dari penelitian sebelumnya. Variabel kontrol dalam rancangan produk pada penelitian ini adalah komposisi semen, air, pasir, agregat sebelum dan setelah dilakukan subtitusi bentonite. Tujuan penelitian ini adalah menganalisa variable yang berpengaruh pada pembuatan beton dengan material bentonite menggunakan metode taguchi.

Kata Kunci: Analisis, Metode Taguchi, Beton Struktural, Bentonite

1. PENDAHULUAN

Pertumbuhan industri konstruksi terus meningkat, sehingga perlu adanya penelitian lebih lanjut tentang material pada komponen utama dalam suatu bangunan yakni beton. Dalam upaya pemenuhan kebutuhan akan komposisi beton, banyak penelitian yang telah membahas tentang material

komposit. Material komposit merupakan suatu substansi yang tersusun dari kombinasi dua atau lebih material yang berbeda. Material komposit diharapkan dapat memberikan sifat yang lebih baik dari bahan penyusunnya.

Material yang dapat dijadikan sebagai campuran beton adalah bentonite. Bentonite atau clay adalah istilah yang digunakan untuk sejenis lempung yang mengandung mineral montmorillonite. Bentonite memiliki nama lain bleaching earth atau montmorillonite (Ashari dkk, 2017). Potensi alam bentonite yang cukup besar salah satunya berada di Kabupaten Malang, baik dari sisi volume maupun variasi jenis material. Berdasarkan data Badan Pusat Statistik (BPS), produksi di Kabupaten Malang menghasilkan sekitar 10.170 ton dengan luas areal tambang sekitar 46,19 ha. Salah satu perusahaan yang menghasilkan limbah bentonite adalah PT. Smart Tbk Surabaya. Perusahaan tersebut memiliki hasil pengolahan berupa limbah padat Spent Bleaching Earth (SBE) mencapai 737,19 ton dalam waktu satu bulan (Ashari dkk, 2017).

Salah satu penelitian tentang bentonite telah dilakukan oleh Moch. Luqman Ashari, Denny Dermawan, Refin Bagus Sunaryo dengan judul “Pemanfaatan Limbah Padat Spent Bleaching Earth pada PT. SMART Tbk. Surabaya Sebagai Pengganti Agregat Halus pada Campuran Beton”. Dari penelitian tersebut didapatkan beton yang memenuhi kuat tekan rencana (28,5 MPa) adalah beton SBE 10% dan SBE 20% dengan nilai kuat tekan masing-masing sebesar 34,16 MPa dan 29,06 MPa. Penelitian yang telah dilakukan oleh Ashari dkk (2017) akan dijadikan sebagai data sekunder. Alasan memilih penilitian tersebut karena didapatkan penurunan kuat tekan berturut-turut sebesar 17,32%, 29,67%, 53,87%, dan 79,45%. Jika melihat penelitian lain, didapatkan hasil peningkatan perancangan beton yang jauh lebih baik.

Berdasarkan penelitian oleh Kurniasari (2008); Silitonga (2008); Syamsiah (2008); Li et al (2014); konsentrasi unsur-unsur logam berat pada limbah dapat diturunkan dengan metode solidifikasi. Proses solidifikasi adalah salah satu metode pengolahan limbah B3 yang banyak dilakukan dengan tujuan untuk mengubah limbah yang berbahaya menjadi tidak berbahaya. Hal ini karena permeabilitasnya berkurang dan kekuatan fisiknya meningkat sehingga mudah untuk digunakan kembali (Silitonga, 2008). Sebagai contoh penggunaan metode solidifikasi yakni penelitian oleh Nindya dkk (2016) dengan judul “Studi Pemanfaatan Limbah B3 Karbit dan Fly Ash sebagai Bahan Campuran Beton Siap Pakai (Studi Kasus : PT. Varia Usaha Beton)”.

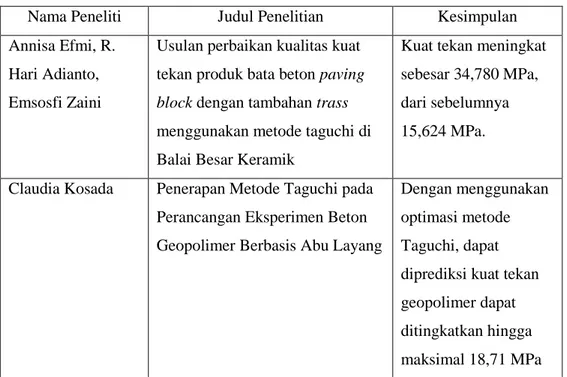

Berbagai pendekatan eksperimen telah dikembangkan dalam perencanaan rekayasa konstruksi yang mana memiliki tujuan mempercepat pelaksanaan, mengurangi kegagalan eksperimen, serta tetap memperhatikan kualitas dan biaya pengerjaan. Pendekatan dengan metode robust design telah diperkenalkan oleh ahli rekayasa kualitas di Negara Amerika Serikat pada tahun 1980-an, ahli rekayasa tersebut bernama Taguchi. Salah satu penelitian tentang aplikasi metode taguchi telah dilakukan oleh Claudia Kosada (2017) dengan judul “Penerapan Metode Taguchi pada Perancangan Eksperimen Beton Geopolimer Berbasis Abu Layang”. Dengan menggunakan metode taguchi diprediksi kuat tekan geopolimer dapat ditingkatkan hingga maksimal 18,71 MPa dari kuat standar nya 17 MPa. Dengan adanya metode taguchi, didapatkan hasil yang lebih optimal.

Penelitian tentang aplikasi metode taguchi tanpa melakukan eksperimen juga telah dilakukan oleh beberapa peneliti lain. Sebagai contoh penelitian oleh Mia Kristina Damayanti (2017) dengan judul “Desain Parameter Eksperimen untuk Optimasi Nilai Frangibility Factor Material Komposit dengan Metode Taguchi dan Neural Network”. Pada penelitian ini digunakan data sekunder melalui tim riset LPDP Laboratorium Fisika ITS. Didapatkan hasil optimasi setting level parameter yaitu pada kombinasi

20%wt Sn, tekanan kompaksi 450 MPa dan temperatur sintering 500oC. Serta penelitian lain oleh

Annisa Ayu Wulandari, Triastuti Wuryandari, Dwi Ispriyanti (2016) juga telah melakukan aplikasi metode taguchi dengan menggunakan data sekunder yang didapatkan dari penelitian lain. Pada penelitian ini diperoleh kombinasi yang paling optimal serta persentase kontribusi masing-masing faktor terhadap penelitian.

Berdasarkan uraian latar belakang yang telah dipaparkan, maka dapat ditarik permasalahan pada penelitian ini yakni mengoptimalkan kuat tekan beton pada penelitian sebelumnya menggunakan metode taguchi. Analisis dengan metode taguchi diharapkan dapat mengoptimalkan perancangan beton pada pengembangan rekayasa konstruksi. Variabel yang mempengaruhi perancangan dipelajari untuk selanjutnya dioptimalkan.

2. DASAR TEORI 2.1 Beton Struktural

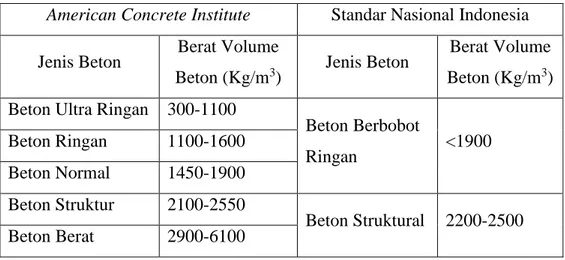

Menurut SNI 2847:2013 beton struktural adalah semua beton yang digunakan untuk tujuan struktural termasuk beton polos dan bertulang. Berdasarkan SNI 2874:2013 untuk beton struktur, kuat tekan beton tidak boleh kurang dari 17 MPa. Dalam standar tersebut, dijelaskan bahwa beton merupakan campuran semen portland atau semen hidrolis lainnya, agregat halus, agregat kasar, air, dan atau tanpa bahan campuran tambahan. Berikut merupakan klasifikasi berat volume beton yang ditunjukkan dalam Tabel 2.1.

Tabel 2.1 Klasifikasi Berat Volume Beton

American Concrete Institute

Standar Nasional Indonesia

Jenis Beton

Berat Volume

Beton (Kg/m

3)

Jenis Beton

Berat Volume

Beton (Kg/m

3)

Beton Ultra Ringan 300-1100

Beton Berbobot

Ringan

<1900

Beton Ringan

1100-1600

Beton Normal

1450-1900

Beton Struktur

2100-2550

Beton Struktural

2200-2500

Beton Berat

2900-6100

(Sumber : Felisa dkk, 2016) Komposisi material adukan beton dalam setiap 1 m3 telah diatur dalam SNI 7394:2008,sebagai acuan standar mutu pada suatu beton.

Tabel 2.2 Klasifikasi Berat Volume Beton

Berat Material (Kg)

W/C

Ratio

Total

Berat (Kg)

Mutu

Semen

Pasir

Kerikil

Air

299

799

1.017

215

0,72

2.330

K 150

326

760

1.029

215

0,66

2.330

K 175

371

698

1.047

215

0,58

2.331

K 225

384

692

1.039

215

0,56

2.330

K 250

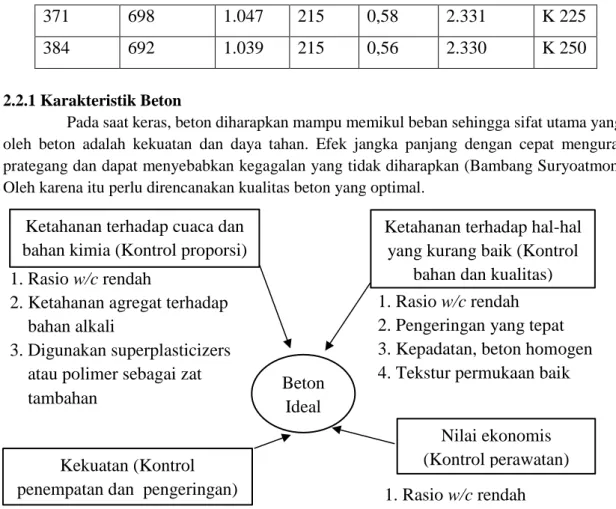

2.2.1 Karakteristik Beton

Pada saat keras, beton diharapkan mampu memikul beban sehingga sifat utama yang dimiliki oleh beton adalah kekuatan dan daya tahan. Efek jangka panjang dengan cepat mengurangi gaya prategang dan dapat menyebabkan kegagalan yang tidak diharapkan (Bambang Suryoatmono, 2001). Oleh karena itu perlu direncanakan kualitas beton yang optimal.

Gambar 2.1 Sifat Utama Beton yang Baik

(Bambang Suryoatmono, 2001)

2.2 Material Beton

Material pada beton struktural berdasarkan SNI 2874:2013 adalah campuran semen portland atau semen hidrolis lainnya, agregat halus, agregat kasar, air, dan atau tanpa bahan campuran tambahan. Pada SNI 2874:2013 tersebut telah diberikan persyaratan minimum untuk desain dan kontruksi setiap komponen material. Standar SNI 2874:2013 merupakan persyaratan bangunan gedung secara umum yang diadopsi secara legal.

2.2.1 Material Sementius

Material sementius yang diisyaratkan dalam SNI 2874:2013 memiliki nilai pengikatan yang baik, seperti semen portland, semen hidrolis campuran, semen ekspansif, atau bahan semacam itu yang dikombinasikan dengan abu terbang, pozzolan mentah, bahan alam terkalsinasi, silica fume, dan/atau slag tanur. Material sementisius harus memenuhi salah satu dari ketentuan berikut :

1. Semen portland : ASTM C150M

Ketahanan terhadap cuaca dan

bahan kimia (Kontrol proporsi)

1. Rasio w/c rendah

2. Ketahanan agregat terhadap

bahan alkali

3. Digunakan superplasticizers

atau polimer sebagai zat

tambahan

Ketahanan terhadap hal-hal

yang kurang baik (Kontrol

bahan dan kualitas)

1. Rasio w/c rendah

2. Pengeringan yang tepat

3. Kepadatan, beton homogen

4. Tekstur permukaan baik

Beton

Ideal

Kekuatan (Kontrol

penempatan dan pengeringan)

1. Kekuatan pasta bagus

2. Rasio w/c rendah

3. Bunyi agregat, penyebaran,

dan getaran

1. Rasio w/c rendah

2. Pengeringan yang tepat

3. Kepadatan, beton homogen

4. Kekuatan tinggi

Nilai ekonomis

(Kontrol perawatan)

2. Semen hidrolis blended: ASTM C595M kecuali Tipe IS (>70), yang tidak diperuntukkan sebagai unsur pengikat utama beton struktural

3. Semen hidrolis ekspansif : ASTM C845 4. Semen hidrolis ASTM C1157M

5. Abu terbang (fly ash) dan pozzolan alami : ASTM C618 6. Semen slag : ASTM C989

7. Silica fume : ASTM C1240 2.2.1.1 Pozzolan

Pozzolan merupakan bahan yang mengandung senyawa silika atau silika alumina. Pozzolan memiliki sedikit atau tidak mempunyai sifat mengikat seperti semen akan tetapi dalam bentuknya yang halus, maka senyawa tersebut akan bereaksi dengan kalsium hidroksida pada suhu normal membentuk senyawa yang bersifat seperti semen (Septa, 2019). Persyaratan utama material pozzolan menurut ASTM C618 diantaranya :

1. Kandungan SiO2, Al2O3, dan Fe2O3

Pozzolan alami yang digunakan tambahan mineral pada semen portland harus memenuhi persyaratan kimia tertentu. Misalnya, menurut ASTM C618 kelas N harus memiliki kandungan SiO2, Al2O3, dan Fe2O3 minimum 70% dan lost on ignition dibatasi hingga 10%.

2. Kehalusan menggunakan ayakan nomor 325

Hal ini untuk menentukan jumlah sampel yang tertinggal ketika mengayak secara basah pada saringan nomor 325. Berdasarkan persyaratan ASTM C618 jumlah bubuk yang tertinggal maksimal 34%.

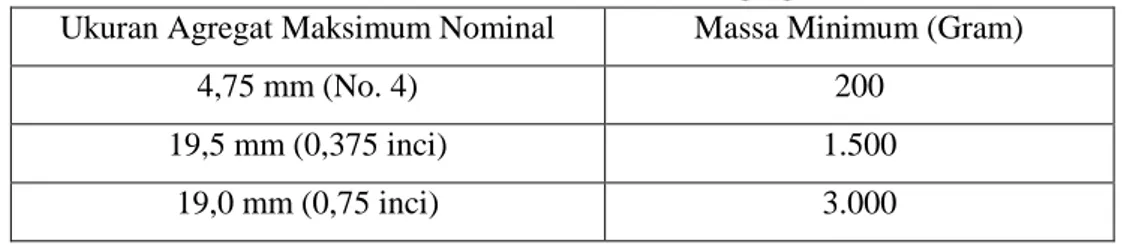

2.2.2 Agregat

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Dengan memperhatikan sifat mekanik dan fisik agregat maka akan didapatkan beton sesuai dengan kualitas yang ditentukan. Berdasarkan SNI 2874:2013 agregat untuk beton harus memenuhi salah satu dari ketentuan berikut :

1. Agregat normal : ASTM C33M 2. Agregat ringan : ASTM C330M.

Agregat normal yang dimaksud adalah jenis agregat yang dapat dibuat untuk beton dengan berat isi antara 1800-2500 kg/m3. Sementara agregat ringan adalah jenis agregat yang dapat dibuat untuk

beton dengan berat isi antara 1100-1600 kg/m3. Agregat normal yang memenuhi ASTM C33M di

maksudkan sebagai berikut :

Tabel 2.3 Ukuran Agregat

Ukuran Agregat Maksimum Nominal Massa Minimum (Gram)

4,75 mm (No. 4) 200

19,5 mm (0,375 inci) 1.500

19,0 mm (0,75 inci) 3.000

(Sumber : SNI 2874:2013)

2.2.3 Air

Air dan semen akan membuat suatu proses kimiawi. Nilai banding berat air dan semen

untuk suatu adukan disebut dengan Water Cement Ratio (W/C). Air pencampur yang digunakan

pada beton yang didalamnya tertanam logam aluminium, termasuk air bebas yang terkandung

dalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang besar.

2.2.4 Material Campuran Tambahan

Material campuran tambahan untuk mengurangi air dan memodifikasi waktu pengikatan harus memenuhi ASTM C494M. Kalsium klorida atau material campuran tambahan yang mengandung klorida dari sumber selain bawaan bahan dasar material campuran tambahan tidak boleh digunakan pada beton prategang, pada beton dengan aluminium tertanam, atau pada beton yang dicor dengan menggunakan cetakan baja galvanis yang turut serta dicor bersama. Material tambahan yang mengandung semen ekspansif yang memenuhi ASTM C845 harus cocok dengan semen yang digunakan tersebut dan menghasilkan pengaruh yang tidak merugikan.

Ada dua kategori bahan tambahan, yaitu admixture dan aditif. Admixture merupakan bahan tambahan kimiawi yang dapat mengubah sifat beton secara kimia, sedangkan aditif merupakan bahan tambahan yang hanya berfungsi sebagai filler dan tidak mengubah sifat secara kimiawi.

2.3 Bentonite

Bentonit merupakan bahan tambang yang mengandung montmorillonit sebagai komponen utama. Montmorillonit adalah kelompok mineral yang memiliki kemampuan untuk mengembang serta kemampuan untuk diinterkalasi dengan senyawa organik membentuk material komposit (Zaimahwati dkk, 2018). Montmorillonit banyak digunakan dalam berbagai aplikasi industri karena memiliki aspek rasio yang tinggi. Kandungannya berlimpah dan hanya membutuhkan biaya rendah dalam proses pengolahannya (Julinawati, 2012). Lapisan silikat dapat diinterkalasi dan dieksofolasi menjadikan banyak digunakan sebagai pengisi nanokomposit.

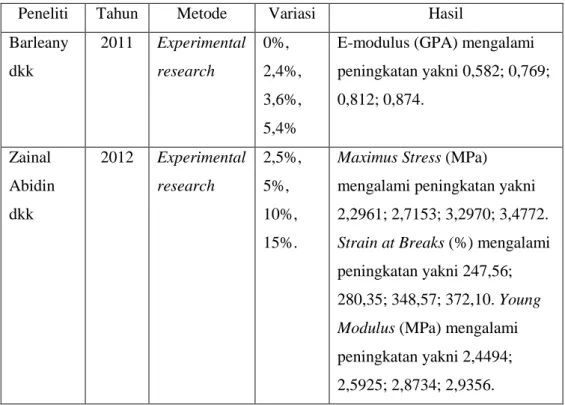

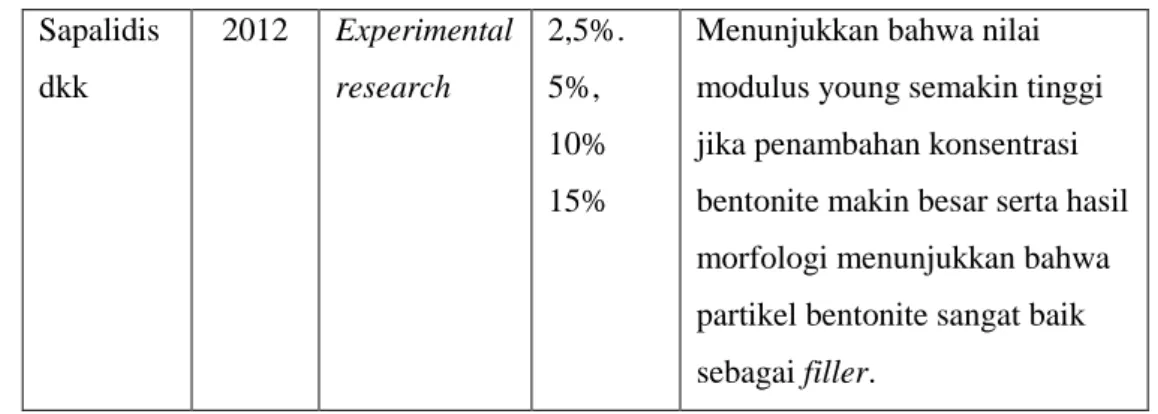

Bahan alternatif sebagian material agregat pada penelitian ini adalah bentonite Berikut penelitian terdahulu mengenai bentonite yang akan ditunjukkan pada Tabel 2.4.

Tabel 2.4 Penelitian Terdahulu Mengenai Bentonite Peneliti Tahun Metode Variasi Hasil Barleany dkk 2011 Experimental research 0%, 2,4%, 3,6%, 5,4%

E-modulus (GPA) mengalami peningkatan yakni 0,582; 0,769; 0,812; 0,874. Zainal Abidin dkk 2012 Experimental research 2,5%, 5%, 10%, 15%.

Maximus Stress (MPa) mengalami peningkatan yakni 2,2961; 2,7153; 3,2970; 3,4772. Strain at Breaks (%) mengalami peningkatan yakni 247,56; 280,35; 348,57; 372,10. Young Modulus (MPa) mengalami peningkatan yakni 2,4494; 2,5925; 2,8734; 2,9356.

Sapalidis dkk 2012 Experimental research 2,5%. 5%, 10% 15%

Menunjukkan bahwa nilai modulus young semakin tinggi jika penambahan konsentrasi bentonite makin besar serta hasil morfologi menunjukkan bahwa partikel bentonite sangat baik sebagai filler.

Material bentonite pada penelitian ini akan menggunakan spend bleaching earth dari PT. Sinar Mas Agro Resources and Technology (SMART) Tbk Surabaya. Material bentonite dipilih menjadi material alternatif pengganti karena memenuhi persyaratan utama material pozzolan menurut ASTM C618 dan material agregat menurut ASTM C 33M. Berikut besar partikel bentonite berdasarkan hasil uji lab yang akan ditunjukkan dalam Tabel 2.5.

Tabel 2.5 Besar Partikel Bentonite PT. SMART Tbk. Ukuran Ayakan (mm) Berat Tertahan (g) % Tertahan % Kumulatif Tertahan % Lolos 4,74 34,5 3,45 3,45 96,55 (Sumber : Ashari, 2017) Kandungan kimia SiO2, Al2O3, dan Fe2O3 pada bentonite juga memenuhi standar yakni lebih

besar dari 70%. Komposisi kimia bentonit didapatkan dari hasil uji lab yang akan ditunjukkan pada Tabel 2.6.

Tabel 2.6 Komposisi Kimia Bentonite PT. SMART Tbk.

Komponen Persentase (%) SiO2 83,05 Al2O3 3,93 Fe2O3 3,57 CaO 0,41 (Sumber : Ashari, 2017) 2.4 Metode Taguchi

Metode taguchi merupakan suatu metodologi dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses, dalam waktu yang bersamaan menekan biaya dan sumber daya seminimal mungkin. Target metode taguchi yaitu menjadikan produk atau proses bersifat kokoh (robust) terhadap faktor gangguan (noise). Metode taguchi berupaya mengoptimalkan desain produk dan proses sehingga performansi akhir akan sesuai dengan target dan mempunyai nilai variabilitas yang minimum. Menurut Taguchi, untuk merancang penelitian optimasi, umumnya dilakukan dengan cara mempelajari desain parameter satu per satu atau dengan trial and error sampai desain layak ditentukan. Konsep Taguchi dibuat dari penelitian W.E. Deming, bahwa 85% kualitas yang buruk diakibatkan oleh

proses manufacturing dan hanya 15% dari pekerja. Di dalam metode Taguchi, hasil eksperimen harus dianalisis untuk dapat memenuhi satu atau lebih kondisi berikut ini :

1. Menentukan kondisi terbaik atau optimum untuk produk atau proses. 2. Memperkirakan kontribusi dari masing-masing faktor.

3. Memperkirakan respon atau akibat yang mungkin dari kondisi optimum.

Penelitian terdahulu menggunakan aplikasi metode taguchi pada beton ditunjukkan dalam Tabel 2.7.

Tabel 2.7 Penelitian Terdahulu Mengenai Metode Taguchi Nama Peneliti Judul Penelitian Kesimpulan Annisa Efmi, R.

Hari Adianto, Emsosfi Zaini

Usulan perbaikan kualitas kuat tekan produk bata beton paving block dengan tambahan trass menggunakan metode taguchi di Balai Besar Keramik

Kuat tekan meningkat sebesar 34,780 MPa, dari sebelumnya 15,624 MPa.

Claudia Kosada Penerapan Metode Taguchi pada Perancangan Eksperimen Beton Geopolimer Berbasis Abu Layang

Dengan menggunakan optimasi metode Taguchi, dapat diprediksi kuat tekan geopolimer dapat ditingkatkan hingga maksimal 18,71 MPa

Menurut Taguchi fungsi kerugian mutu dapat digambarkan dengan fungsi kuadratik yang terdiri atas 3 macam yaitu nominal the best, smaller the best, larger is better. Kontribusi taguchi pada kualitas adalah (Suwarno, 2017):

1. Loss function merupakan fungsi kerugian sebagai akibat kualitas yang dihasilkan. Kerugian bagi produsen yakni timbulnya biaya kualitas, sedangkan bagi konsumen adalah adanya ketidakpuasan terhadap produk yang dibeli ((P. Sidi dkk, 2003).

2. Orthogonal Array (OA) adalah kemampuan untuk mengevaluasi berapa faktor dengan jumah tes yang minimum, sehingga menghemat waktu dan ongkos percobaan (P. W. Haumahu dkk, 2011). 3. Robustness bertujuan untuk meminimasi sensitivitas sisterm terhadap sumber-sumber variasi (P.

Sidi dkk, 2003).

4. Faktor Noise adalah faktor yang tidak dapat dikendalikan. Faktor Control atau faktor yang dikendalikan adalah faktor parameter yang dapat diatur dan dipelihara (P. Sidi dkk, 2003).

2.4.1 Tahapan dalam Metode Taguchi

Langkah utama untuk melengkapi desain eksperimen yang efektif adalah sebagai berikut (Ross, 1996) :

1. Perumusan masalah : Perumusan masalah harus spesifik dan jelas batasannya dan secara teknis harus dapat diaplikasikan.

3. Memilih karakteristik kualitas atau respon yang akan dioptimasi (Variabel Tak Bebas) : Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain.

4. Memilih faktor yang berpengaruh terhadap karakteristik kualitas (Variabel Bebas) : Variabel bebas adalah variabel yang perubahannya tidak tergantung pada variabel lain.

5. Mengidentifikasi faktor terkontrol dan tidak terkontrol : Dalam metode Taguchi, faktor-faktor tersebut perlu diidentifikasikan dengan jelas karena pengaruh antara kedua jenis faktor tersebut berbeda.

6. Penentuan jumlah level dan nilai faktor : Pemilihan jumlah level penting untuk ketelitian hasil percobaan.

7. Identifikasi interaksi antar faktor kontrol. 8. Perhitungan derajat kebebasan.

9. Pemilihan orthogonal array (OA). 10. Analisis data dan interpretasi hasil. 2.4.2 Metode Analisis

Metode analisis pada penelitian ini memiliki prosedur sebagai berikut :

1. Analisis Rata-rata (ANOM)

ANOM atau analisis rata-rata digunakan untuk mencari kombinasi dari parameter kendali sehingga diperoleh hasil yang optimum sesuai dengan keinginan. Caranya adalah membandingkan nilai rata-rata S/N Ratio setiap level dari masing-masing parameter kendali dengan menggunakan grafik S/N Ratio terhadap level.

2. Analysis of variance (ANOVA)

Analisis ragam pada metode taguchi digunakan sebagai metode statistik untuk menginterpretasikan data hasil percobaan. Analisis ragam adalah teknik perhitungan yang memungkinkan secara kuantitatif mengestimasikan kontribusi dari setiap faktor pada pengukuran respon.

3. Strategi pooling up

Strategi pooling up dirancang Taguchi untuk mengestimasi variansi error pada analisis varians. Sehingga estimasi yang dihasilkan lebih baik, karena strategi ini akan mengakumulasi beberapa variansi error dari beberapa faktor yang kurang berarti (Soejanto, 2009).

3

.

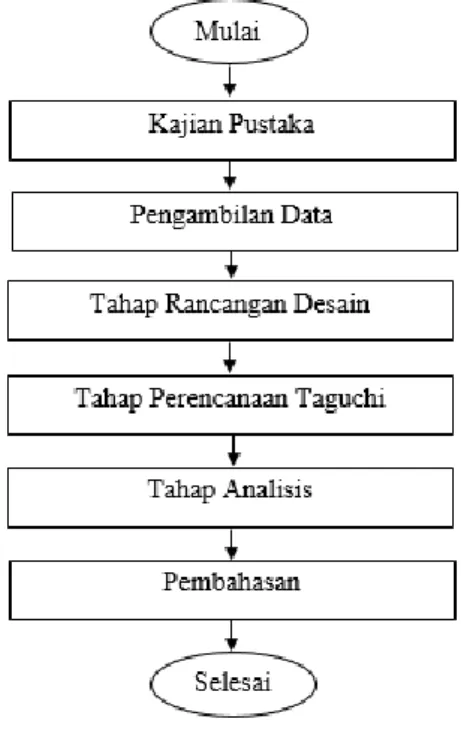

METODE PENELITIAN 3.1 Diagram Alur PenelitianBerikut merupakan tahapan pelaksanaan

penelitian yang akan ditunjukkan dalam Gambar 3.1 Diagram Alir Penelitian.

3.2 Penjelasan Diagram Alir Penelitian 3.2.1 Kajian Pustaka

Penelitian ini menggunakan data sekunder

tentang beton dengan subtitusi material bentonite dari

penelitian sebelumnya. Penelitian yang di jadikan sebagai data

sekunder akan ditunjukkan dalam Tabel 3.1

Gambar 3.1

Diagram Alur Penelitian

Tabel 3.1 Data Sekunder Penelitian Terdahulu

Peneliti Tahun Judul Penelitian Metode Hasil Penelitian Moch. Luqman Ashari, Denny Dermawan, Refin Bagus Sunaryo 2017 Pemanfaatan Limbah Padat Spent Bleaching Earth pada PT. SMART Tbk. Surabaya Sebagai Pengganti Agregat Halus pada Campuran Beton Experimental Research Beton yang memenuhi kuat tekan rencana (28,5 MPa) adalah beton SBE 10% dan SBE 20% dengan nilai kuat tekan masing-masing sebesar 34,16 MPa dan 29,06 MPa

Perancangan beton yang dimaksud dalam penelitian ini disesuaikan dengan beton struktural berdasarkan SNI 2847:2013 (Persyaratan beton struktural untuk bangunan gedung). Perancangan komposisi standar mutu yang dimaksud pada penelitian ini berdasarkan SNI 7394:2008 (Komposisi material adukan beton dalam setiap 1 m3). Variabel yang digunakan dalam penelitian ini adalah

komposisi air, komposisi semen, komposisi pasir, komposisi agregat sebelum dan setelah dilakukan subtitusi material bentonite. Variabel didapatkan dari data sekunder penelitian sebelumnya.

Pada penelitian ini akan dilakukan optimasi menggunakan metode taguchi dengan harapan menghasilkan kuat tekan yang paling optimal dan mengetahui faktor yang mempengaruhi kuat tekan beton pada penelitian tersebut. Metode taguchi menggunakan seperangkat matriks khusus yang disebut matriks orthogonal (Orthogonal Array) dan didukung dengan analisis varian taguchi dan strategi polling up.

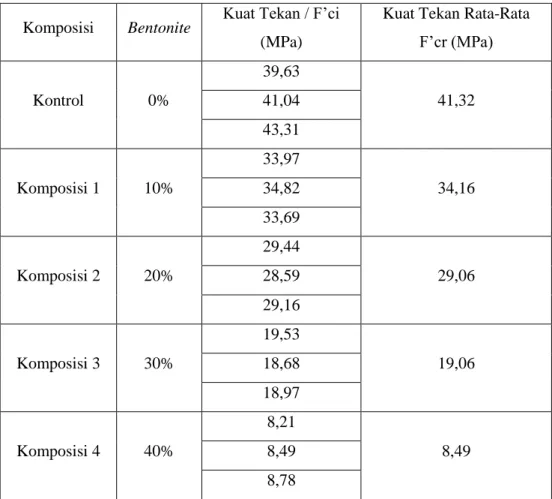

3.2.2 Pengambilan Data

Adapun data kuat tekan yang didapatkan dari data sekunder ditunjukkan pada Tabel 3.2 berikut.

Tabel 3.2 Kuat Tekan Beton Bentonite Komposisi Bentonite Kuat Tekan / F’ci

(MPa)

Kuat Tekan Rata-Rata F’cr (MPa) Kontrol 0% 39,63 41,32 41,04 43,31 Komposisi 1 10% 33,97 34,16 34,82 33,69 Komposisi 2 20% 29,44 29,06 28,59 29,16 Komposisi 3 30% 19,53 19,06 18,68 18,97 Komposisi 4 40% 8,21 8,49 8,49 8,78 (Sumber : Ashari, 2014) 3.2.3 Tahap Rancangan Desain

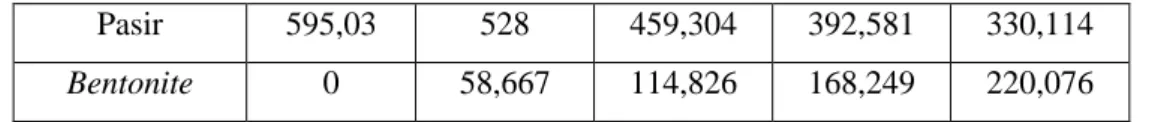

Proporsi campuran untuk masing-masing komposisi dapat dilihat pada Tabel 3.3 berikut ini : Tabel 3.3 Proporsi Campuran Setiap Komposisi

Material Variasi Komposisi 0% 10% 20% 30% 40% Semen 489,13 489,13 489,13 489,13 489,13 Air 225 225 225 225 225 Kerikil 5-10 145,626 143,58 140,51 137,255 134,651 Kerikil 10-20 825,213 813,619 796,228 777,783 763,027

Pasir 595,03 528 459,304 392,581 330,114 Bentonite 0 58,667 114,826 168,249 220,076

(Sumber : Ashari, 2017) Proporsi campuran yang akan digunakan dalam penelitian ini adalah variasi campuran 0% dan variasi campuran 10% bentonite, sebagai perbandingan antara kuat tekan beton sebelum dilakukan penambahan bentonite dan setelah dilakukan penambahan bentonite berdasarkan kuat tekan yang paling besar.

3.2.4 Tahap Perencanaan Taguchi

Berikut merupakan tahapan perencanaan taguchi yang akan ditunjukkan dalam Gambar 3.2 Tahap Perencanaan Taguchi.

3.2.4.1 Penentuan Variabel Pengaruh

Variabel dalam penelitian ini dibedakan menjadi variabel bebas, variabel terikat dan variabel kontrol. Adapun penjelasannya sebagai

berikut: Gambar 3.2 Tahap Perencanaan Taguchi

1. Variabel bebas dalam penelitian :

1) Komposisi semen sebelum dan setelah subtitusi material bentonite, 2) komposisi air sebelum dan setelah subtitusi material bentonite, 3) komposisi pasir sebelum dan setelah subtitusi material bentonite, 4) komposisi kerikil 5-10 sebelum dan setelah subtitusi materialbentonite, 5) komposisi kerikil 10-20 sebelum dan setelah subtitusi material bentonite.

2. Variabel terikat dalam penelitian ini adalah kuat tekan beton. 3. Variabel kontrol dalam penelitian ini adalah waktu dan temperatur.

Variabel bebas pada penelitian ini adalah faktor yang sangat mempengaruhi kuat tekan beton. Variabel bebas pada penelitian ini didasarkan pada komposisi beton pada data sekunder. Berdasarkan variabel bebas ini maka karakteristik yang digunakan yaitu larger is better karena nilai yang paling tinggi merupakan nilai yang paling diinginkan. Penggabungan bahan menjadi satu disebut dengan nested factor atau faktor tersarang. Faktor-faktor yang termasuk faktor tersarang tidak saling berinteraksi satu sama lain (Rina Fridi, 2017). Faktor tersarang pada penelitian ini adalah kerikil 5-10 dan kerikil 10-20. Pengkodean faktor kontrol ditunjukkan dalam Tabel 3.4.

Tabel 3.4 Pengkodean Faktor

Kode Faktor

A Kerikil 5-10, Kerikil 10-20 (Agregat)

B Faktor Air Semen

C Semen

3.2.4.2 Penentuan Jumlah Level dan Nilai Level Faktor

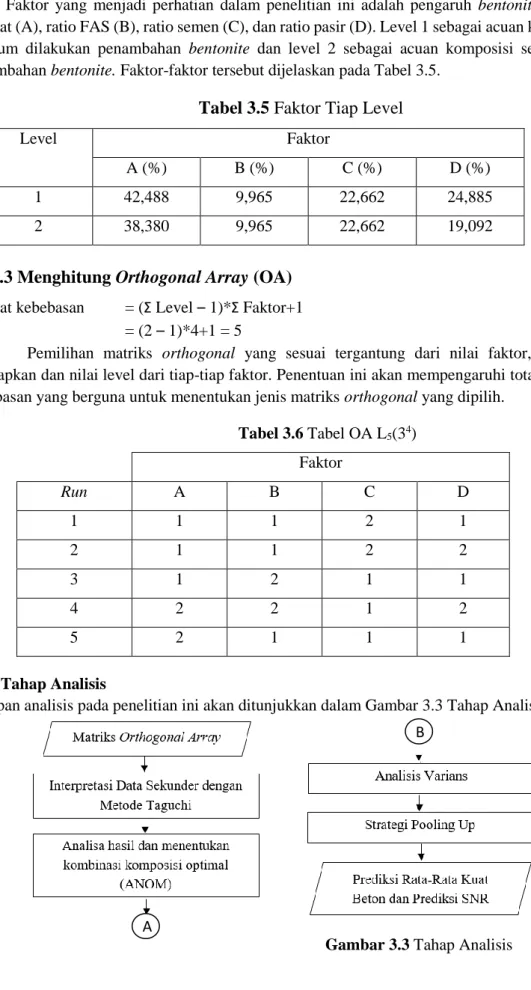

Sebelum melakukan perhitungan OA, terlebih dahulu dilakukan penentuan nilai level faktor dan jumlah level yang akan digunakan dalam penelitian. Penelitian ini menggunakan 4 faktor dan 2 level. Faktor yang menjadi perhatian dalam penelitian ini adalah pengaruh bentonite terhadap ratio agregat (A), ratio FAS (B), ratio semen (C), dan ratio pasir (D). Level 1 sebagai acuan komposisi bahan sebelum dilakukan penambahan bentonite dan level 2 sebagai acuan komposisi setelah dilakukan penambahan bentonite. Faktor-faktor tersebut dijelaskan pada Tabel 3.5.

Tabel 3.5 Faktor Tiap Level

Level Faktor

A (%) B (%) C (%) D (%)

1 42,488 9,965 22,662 24,885

2 38,380 9,965 22,662 19,092

3.2.4.3 Menghitung Orthogonal Array (OA)

Derajat kebebasan = (Σ Level – 1)*Σ Faktor+1

= (2 – 1)*4+1 = 5 (3.1)

Pemilihan matriks orthogonal yang sesuai tergantung dari nilai faktor, interaksi yang diharapkan dan nilai level dari tiap-tiap faktor. Penentuan ini akan mempengaruhi total jumlah derajat kebebasan yang berguna untuk menentukan jenis matriks orthogonal yang dipilih.

Tabel 3.6 Tabel OA L5(34) Faktor Run A B C D 1 1 1 2 1 2 1 1 2 2 3 1 2 1 1 4 2 2 1 2 5 2 1 1 1 3.2.5 Tahap Analisis

Tahapan analisis pada penelitian ini akan ditunjukkan dalam Gambar 3.3 Tahap Analisis.

Gambar 3.3 Tahap Analisis A

Data mengenai tahap pelaksanaan eksperimen pada penelitian ini didapatkan melalui data sekunder sebagaimana tercantum dalam Tabel 3.1. Tahap pelaksanaan yakni jumlah replikasi dan randomisasi eksperimen.

1. Jumlah Replikasi

Pada penelitian ini didapatkan jumlah replikasi dari data sekunder, dan dilakukan 3 kali replikasi untuk setiap eksperimen dimana terdapat 5 eksperimen. Sehingga total pelaksanaan eksperimen adalah 15 kali.

2. Randomisasi

Pengacakan urutan percobaan (randomisasi) untuk menjadikan pengujian tersebut valid dengan menghilangkan sifat bias. Pengacakan yang dilakukan pada penelitian ini adalah pengacakan pada penempatan faktor dan kode huruf pada faktor.

Randomisasi dipilih karena pada penelitian ini tidak memungkinkan untuk melakukan eksperimen signifikan agar menghindari sifat bias. Sehingga randomisasi didapatkan melalui interpretasi data sekunder terhadap matriks orthogonal array yang akan ditunjukkan dalam Tabel 3.7.

Tabel 3.7 Interpretasi Data Sekunder dengan Matriks Orthogonal Array Faktor Hasil Eksperimen Data Kuat

Tekan dan Rasio S/N

Run A B C D 1 1 1 2 1 y1 2 1 1 2 2 y2 3 1 2 1 1 y3 4 2 2 1 2 y4 5 2 1 1 1 y5 Untuk Rasio S/N : S/N = -10 log10 ( 1 𝑛∑ 1 𝑦𝑖2 𝑛 𝑖=1 ) (3.2) Dimana,

n : Jumlah pengulangan dari suatu percobaan y : Data yang diperoleh dari percobaan

Selanjutnya tabel di atas akan dilakukan analisis rata-rata untuk mencari kombinasi dari parameter kendali. Agar didapatkan tabel respon pada penelitian ini, perhitungan menggunakan rumus sebagai berikut : Untuk Faktor A : 𝐴1 =y1+y2+y3 3 (3.3a) 𝐴2 =y4+y5 2 (3.3b) Untuk Faktor B : 𝐵1 =y1+y2+y5 3 (3.3c) 𝐵2 =y3+y4 2 (3.3d) Untuk Faktor C : 𝐶1 =y3+y4+y5 3 (3.3e) 𝐶1 =y1+y2 2 (3.3f) Untuk Faktor D : 𝐷1 =y1+y3+y5 3 (3.3g)

𝐷2 =y2+y4

2 (3.3h)

3.2.5.1 Analisis Varian Taguchi

Uji ANOVA dilakukan untuk mengetahui seberapa kuat hubungan faktor terhadap rancangan komposisi untuk menghasilkan beton dengan nilai kuat tekan yang tinggi. Analisis varians berguna untuk membantu mengidentifikasikan kontribusi faktor sehingga akurasi perkiraan model dapat ditentukan. Jumlah Kuadrat : SSA = y1+y2+y3 3 + y4+y5 2 + 𝑇2 5 (3.4a) SSB = y1+y2+y5 3 + y3+y4 2 + 𝑇2 5 (3.4b) SSC = y3+y4+y5 3 + y1+y2 2 + 𝑇2 5 (3.4c) SSD = y1+y3+y5 3 + y2+y4 2 + 𝑇2 5 (3.4d)

Rata-Rata Kuadrat (Mean Square) : MSA = SSA VA (3.4e) MSB = SSB VB (3.4f) MSC = SSC VC (3.4g) MSD = SSD VD (3.4h)

Jumlah Kuadrat Total :

SST = Σy2 (3.4i)

Jumlah Kuadrat karena Rata-Rata (Mean) :

SSm = n . 𝑦̅2 (3.4j)

Jumlah Kuadrat Error :

SSfaktor = SSA + SSB + SSC + SSD (3.4k) SSe = SST - SSm - SSfaktor (3.4l) MSe = SSe Ve (3.4m) Perhitungan F-Ratio FA = MSA MSe (3.4n) FB = MSB MSe (3.4o) FC = MSC MSe (3.4p) FD = MSD MSe (3.4q) Dimana, V : Derajat kebebasan

y : Nilai kuat tekan rata-rata atau rasio S/N T : Total nilai kuat tekan rata-rata atau rasio S/N

3.2.5.2 Strategi Pooling Up

Ketika kontribusi faktor kecil, jumlah kuadrat dan derajat bebas dari faktor terpilih dikombinasikan dengan jumlah kuadrat dan derajat bebas error. Strategi ini disarankan dilakukan pada faktor yang tidak signifikan pada tingkat keyakinan yang ditetapkan.

3.2.6 Pembahasan

Pembahasan dalam penelitian ini adalah hasil analisis menggunakan metode taguchi terhadap data sekunder penelitian sebelumnya. Pembahasan ini bertujuan untuk mengetahui faktor paling berpengaruh dan merekomendasikan komposisi yang paling optimal dengan menunjukkan data berupa tabel, perhitungan dan disajikan secara deskriptif. Dari data tersebut maka akan diketahui kombinasi faktor yang berpengaruh terhadap rata-rata dan variansi kuat tekan beton dan persentase kontribusi tiap faktor.

4. HASIL DAN PEMBAHASAN

4.1.1 Tahap Analisis Rata-Rata dan Variabilitas Kuat Tekan

ANOM atau Analisis Rata-Rata digunakan untuk mencari kombinasi parameter kendali sehingga diperoleh hasil kuat tekan yang optimal. Karakteristik yang digunakan adalah larger the better maka yang diharapkan dalam penelitian ini adalah kekuatan tekan beton yang tertinggi. Kekuatan memiliki karakteristik kualitas semakin tinggi nilai kuat tekan maka semakin baik. Analisis rata-rata dilakukan dengan cara membandingkan nilai rata-rata rasio S/N terhadap level. Dari perbandingan tersebut diketahui apakah parameter kendali berpengaruh atau tidak. Berikut tabel analisis rata-rata dan variabilitas kuat tekan.

Tabel 4.1 Tabel Analisis Rata-Rata dan Variabilitas Kuat Tekan Faktor Hasil Eksperimen

Kuat Tekan (MPa) Rasio S/N

Run A B C D 1 1 1 2 1 41,32 (y1) 32,218 2 1 1 2 2 34,16 (y2) 30,458 3 1 2 1 1 29,06 (y3) 28,860 4 2 2 1 2 19,06 (y4) 25,528 5 2 1 1 1 8,49 (y5) 18,539

Run atau eksperimen pada penelitian ini dilakukan sebanyak 5 kali, dengan replikasi sebanyak 3 kali. Faktor merupakan matriks orthogonal yang digunakan dalam penelitian ini. Input hasil eksperimen kuat tekan pada penelitian ini didapatkan dari data sekunder, sebagaimana tercantum dalam Tabel 3.2. Input rasio S/N dihitung menggunakan persamaan (3.2).

Tabel Analisis Rata-Rata atau ANOM kemudian dihitung menggunakan persamaan (3.3a) hingga (3.3h) untuk mendapatkan tabel respon, dengan contoh sebagai berikut :

Untuk Faktor A : A1 = y1+y2+y3 3 = 34,847 A2 = y4+y5 2 = 13,775

Perhitungan ini merupakan pengolahan data awal yakni perhitungan terhadap defect rate untuk setiap level faktor dan interaksi, serta perbedaan di antara keduanya. Perhitungan analisis rata-rata ditunjukkan dalam tabel respon sebagai berikut :

Tabel 4.2 Tabel Respon Defect Rate

A B C D

Level 1 34,847 27,990 18,870 26,290

Level 2 13,775 24,060 37,740 26,610

Selisih 21,072 3,930 18,870 0,320

Keempat faktor utama yang diamati yaitu agregat (A), FAS (B), semen (C), dan pasir (D). Level 1 adalah komposisi beton sebelum penambahan bentonite. Level 2 adalah komposisi beton setelah penambahan bentonite. Selisih merupakan hasil pengurangan nilai Level 1 dengan Level 2 pada masing faktor. Dengan adanya selisih masing level maka dapat diketahui interaksi masing-masing komposisi terhadap beton.

Dari tabel di atas dapat kita lihat bahwa interaksi terbesar berturut-turut adalah A, C, B, D. Untuk interaksi A memiliki nilai selisih sebesar 21,072, interaksi C sebesar 18,870, interaksi B sebesar 3,930, interaksi D sebesar 0,320. Hal ini membuktikan bahwa dengan adanya perubahan terhadap jumlah komposisi pada suatu beton, maka akan berpengaruh terhadap interaksi masing-masing komposisi terhadap beton tersebut. Dari informasi tersebut kemudian dilakukan interpretasi terhadap faktor tiap level yang telah ditentukan pada Tabel 3.5. Faktor dalam penelitian ini menggunakan persentase agar memudahkan saat pengolahan data. Berikut hasil ranking faktor tiap level berdasarkan tabel respon defect rate :

Tabel 4.3 Ranking Tabel Respon

Level Faktor

A (%) B (%) C (%) D (%)

1 42,488 9,965 22,662 24,885

2 38,380 9,965 22,662 19,092

Ranking 1 3 2 4

Berdasarkan ranking tabel respon diatas maka komposisi yang disarankan sebagai berikut : Agregat (A) level 1 : 42,488% dari komposisi beton

Semen (C) level 2 : 22,662% dari komposisi beton

Faktor air semen (B) level 1 : 9,965% dari komposisi beton Pasir (D) level 2 : 19,092% dari komposisi beton

4.1.2 Tahap Analisis Varians

Setelah mengetahui urutan faktor yang memiliki pengaruh terbesar hingga terkecil terhadap kekuatan tekan beton, langkah selanjutnya adalah melakukan uji ANOVA. Uji ANOVA dilakukan untuk mengetahui seberapa kuat hubungan faktor terhadap rancangan komposisi untuk menghasilkan beton dengan nilai kuat tekan yang tinggi. Analisis varians berguna untuk membantu mengidentifikasikan kontribusi faktor sehingga akurasi perkiraan model dapat ditentukan. ANOVA pada metode Taguchi merupakan metode statistik untuk menginterpretasikan data-data hasil percobaan.

Analisis varians dihitung menggunakan persamaan (3.4a) hingga persamaan (3.4q), dimana input nilainya didapatkan dari Tabel 4.1. Berikut contoh perhitungan analisis varians untuk faktor A :

Jumlah kuadrat (Sum of square) SSA = y1+y2+y3 3 + y4+y5 2 + 𝑇2 5 = 104,54 3 + 27,55 2 + 132,09 5 = 75,040 Derajat kebebasan VA = 2 – 1 = 1

Rata-rata kuadrat (mean square) MSA = SSA VA = 75,040 1 = 75,040

Hasil perhitungan analisis varians (ANOVA) terhadap kuat tekan beton dapat dilihat pada Tabel 4.4.

Tabel 4.4 Analisis Varians Kuat Tekan Beton

Sumber V SS MS F-Ratio P-Value

A 1 75,040 75,040 0,423 0,067 B 1 78,468 78,468 0,448 0,048 C 1 83,028 83,028 0,474 0,053 D 1 79,318 79,318 0,453 0,045 Error 2 158,358 79,179 - - Total 6 473,212 - - -

Pada Tabel 4.3 didapatkan informasi derajad kebebasan (df), jumlah kuadrat (sum of square), varians, F-ratio, dan P-value. Jumlah kuadrat (SS) adalah jumlah variansi dari setiap level pada masing-masing parameter kendali. Mean Square (MS) adalah hasil rata-rata dari jumlah variansi berdasarkan derajat kebebasannya masing-masing. Uji F dipergunakan untuk menilai pengaruh perbedaan setiap faktor yang direpresentasikan dengan nilai rata-rata, untuk melihat apakah layak mengasumsikan bahwa tidak ada perbedaan pada rata-rata populasi yang disebabkan oleh faktor-faktor yang ada. Nilai probabilitas (P-Value) dapat diartikan sebagai besarnya peluang yang diamati dari statistik uji, dengan menggunakan α sebagai kesalahan maksimal yang ditentukan oleh peneliti.

Dari tabel ANOVA di atas, dapat kita lihat dengan cara membandingkan nilai p-value masing-masing faktor dan interaksi dengan nilai 0,05. Dengan perbandingan tersebut, dapat kita ketahui seberapa besar pengaruh masing-masing faktor dan interaksi yang signifikan terhadap tingkat defect. Selain mengetahui nilai pengaruh, dapat kita ketahui uji hipotesis dengan kriteria uji 90% dengan menggunakan uji F.

Kriteria Uji :

H0 ditolak jika Ftabel < Fhitung atau p-value < α

Kesimpulan :

Berdasarkan perbandingan p-value, dapat kita simpulkan ada 2 faktor atau interaksi yang memiliki efek terhadap kuat tekan. Faktor atau interaksi yang memiliki efek terbesar berturut-turut adalah agregat dan semen. Melalui uji Tukey didapatkan kesimpulan bahwa agregat dan semen merupakan faktor yang memiliki pengaruh signifikan.

4.1.3 Tahap Analisis Varians dengan Metode Pooling Up Taguchi

Strategi pooling up dirancang oleh Taguchi untuk mengestimasi varian error pada analisis varians sehingga estimasi yang dihasilkan akan lebih baik. Adanya strategi pooling up dikarenakan pada analisis anova sebelumnya terdapat dua faktor yang tidak signifikan. Pooling up menggunakan perhitungan dan tabel anova dengan dibagi dua tahap yaitu pooling parsial I (MShitung ≤MSerror) dan

pooling parsial II (Fhitung ≥ Ftabel).

1. Pooling parsial 1

Pada pooling parsial I dilakukan untuk faktor dengan ketentuan nilai (MShitung ≤MSerror). Dari

Tabel 4.1 yang dipooled adalah faktor A dan B karena nilai MShitung lebih kecil dari nilai MSerror.

Untuk faktor yang tidak dipooled yaitu faktor C dan D dilakukan perhitungan SSfaktor dan Fhitung.

2. Pooling parsial 2

Pada pooling parsial II, dilakukan untuk faktor-faktor dengan nilai Fhitung ≥ Ftabel dengan tingkat

kepercayaan 90%. Nilai Ftabel dapat dilihatpada tabel statistik. Faktor yang dipool pada tahap ini

adalah faktor B dan D karena nilai Fhitung ≥ Ftabel. Sedangkan faktor A dan C dilakukan perhitungan

SSfaktor dan Fhitung yang baru.

Tabel 4.5 Tabel Hasil Metode Pooling Up Taguchi

Sumber V SS Pooled F-Ratio SS’ Persen Kontribusi (P)

A 1 75,040 Pooled 0,949 39,95 11,6% B 1 78,468 Pooled 0,993 5,67 12,5% C 1 83,028 Pooled 0,474 50,61 13,2% D 1 79,318 Pooled 0,453 5,01 12,6% Error 6 474,212 Pooled - 526,53 - Total 10 627,72 - - - -

Dari analisis varians metode pooling up ini didapatkan perubahan faktor tidak signifikan dari analisis varians sebelumnya. Pada tabel tersebut didapatkan informasi mengenai jumlah kuadrat murni (SS’) dan persen kontribusi. Persen kontribusi digunakan untuk menghitung besarnya kontribusi setiap faktor yang signifikan. Berikut contoh perhitungan jumlah kuadrat murni dan persen kontribusi untuk faktor A :

SS’ = SSA – (MSApolled x VA)

P = SS′A

STA

Berdasarkan persen kontribusi tersebut, dapat kita lihat bahwa semen memiliki persen kontribusi terbesar dalam kuat tekan beton, yakni sebesar 13,2%. Kemudian persen kontribusi terbesar setelahnya adalah pasir sebesar 12,6%, FAS sebesar 12,5%, dan agregat sebesar 11,6%. Dapat disimpulkan bahwa dengan komposisi yang telah ditetapkan pada penelitian ini, maka sesuai dengan karakteristik beton yang baik. Menurut (Bambang Suryoatmono, 2001) pada bukunya dengan judul Beton Prategang, karakteristik kekuatan beton dipengaruhi oleh semen dan rasio w/c (FAS).

4.1.4 Tahap Analisis Rasio S/N

Sesuai dengan tujuan awal penelitian ini yaitu faktor-faktor terkontrol yang mungkin berkontribusi untuk mengurangi variasi dan meningkatkan kualitas dapat diidentifikasi dengan menggunakan jumlah variasi pada keadaan sekarang dan pergeseran rata-rata respons kualitas. S/N Ratio mentransformasi data respons kualitas menjadi sebuah bilangan yang merefleksikan jumlah variasi dan pergeseran rata-rata. Oleh karena itu, optimasi proses dilakukan oleh metode taguchi adalah

dengan memperhatikan nilai S/N Ratio. Prinsip dasarnya adalah pengaturan proses untuk mencapai kondisi yang optimum.

S/N Ratio adalah bilangan yang menggambarkan perbandingan antara signal dan noise dari suatu parameter kendali. Untuk menggunakan konsep ini pada desain eksperimen, maka nilai kekuatan signal dan noise digantikan dengan nilai estimasi rata-rata dan variasi. Dengan menggunakan rumus pada persamaan (3.2), diperoleh nilai S/N Ratio sebagaimana tercantum dalam Tabel 4.1. Pada tabel berikut, diberikan nilai S/N Ratio masing-masing faktor pada low level (level 1) dan high level (level 2) dan efek dari faktor tersebut :

Tabel 4.6 Average Factor Level S/N Ratio Defect Rate

A B C D

Level 1 30,512 27,072 24,309 26,539

Level 2 22,034 22,034 31,338 27,993

Selisih 8,478 0,112 7,029 1,454

Pada tabel di atas dapat kita lihat bahwa faktor agregat (A) memiliki efek atau pengaruh yang terbesar dalam munculnya variasi. Kemudian disusul dengan semen, pasir, dan faktor air semen yang ditandai dengan besarnya effect estimate faktor tersebut. Semakin kecil nilai faktor maka jumlah variasi dan pergeseran rata-rata terhadap eksperimen juga semakin kecil.

Sesuai dengan penjelasan sebelumnya, dalam menentukan bagaimana tiap faktor tersebut harus di-setting dengan menggunakan S/N Ratio, dilakukan dengan cara memilih faktor level dengan nilai S/N Ratio yang paling besar. Karena dalam penelitian ini menggunakan S/N Ratio larger is better, maka nilai output S/N Ratio adalah positif, sehingga nilai terbesar adalah nilai positif terbesar. Untuk mempermudah dalam menentukan optimal factor setting, berikut ini adalah main effect plot untuk nilai S/N Ratio masing-masing factor level :

Gambar 4.1 Main Effect Plot for S/N Ratio

Pada gambar di atas, dapat kita lihat bahwa main effect plot untuk keempat faktor. Dari masing-masing grafik dapat kita lihat bahwa nilai S/N Ratio yang terbesar terjadi pada saat agregat kondisi low level (level 1), faktor air semen kondisi low level (level 1), semen kondisi high level (level 2), dan pasir kondisi high level (level 2).

Berdasarkan ANOVA dan S/N Ratio analysis di atas, maka untuk mendapatkan hasil yang optimal, yaitu tingkat defect rate yang lebih rendah dan juga variasi yang minimum, maka setiap faktor harus di-setting seperti terjadi pada tabel berikut :

Tabel 4.7 Optimal Control Factor Sumber Persen Kontribusi

A 42,488%

B 9,965%

C 22,662%

4.1.5 Prediksi Kondisi Optimum

Metode Taguchi juga mampu mengestimasi besarnya perbaikan kualitas, dalam hal ini adalah pengurangan tingkat defect jika menerapkan optimal control factor setting yang direkomendasikan. Berdasarkan hasil optimal control factor, diketahui bahwa faktor-faktor yang berpengaruh secara signifikan terhadap kuat tekan beton optimum adalah :

Faktor A level 1 (Agregat dengan komposisi 42,488%) Faktor C level 2 (Semen dengan komposisi 22,662%) Sehingga model persamaannya adalah :

𝜇 𝑝𝑟𝑒𝑑𝑖𝑘𝑠𝑖 = 𝑌̅ + (𝐴̅1 + 𝑌̅) + (𝐶̅2 + 𝑌̅) = 27,121 + (42,488 + 27,121) + (22,662 + 27,121) = 146,513 Diketahui : F0,10(1,3) = 5,54 dan Vel = 79,035 neef = 𝑗𝑢𝑚𝑙𝑎ℎ 𝑡𝑜𝑡𝑎𝑙 𝑒𝑘𝑠𝑝𝑒𝑟𝑖𝑚𝑒𝑛 1+𝑗𝑢𝑚𝑙𝑎ℎ 𝑑𝑒𝑟𝑎𝑗𝑎𝑡 𝑘𝑒𝑏𝑒𝑏𝑎𝑠𝑎𝑛 𝑝𝑒𝑟𝑘𝑖𝑟𝑎𝑎𝑛 𝑟𝑎𝑡𝑎−𝑟𝑎𝑡𝑎 = 5 𝑥 3 1+1+1 = 15 3 = 5 C1 𝜇 𝑝𝑟𝑒𝑑𝑖𝑘𝑠𝑖 = ± √𝐹0,10(1,3) 𝑥 𝑉𝑒𝑙 𝑥 1 𝑛𝑒𝑓𝑓 = ± √5,54 𝑥 79,035 𝑥 1 5 = ± 9,358

Dari perhitungan tersebut, dapat kita lihat bahwa pengaplikasian metode taguchi dapat mengoptimalkan kuat tekan sebesar ± 9,358 MPa.

4.2 Hasil Keseluruhan Analisis

Penelitian ini bertujuan untuk menganalisis komposisi beton struktural menggunakan material bentonite sebagai bahan alternatif material. Pembahasan dalam penelitian ini ialah mengetahui bagaimana menentukan komposisi yang paling optimal dan persentase kontribusi setiap variabel pengaruh sehingga dapat disarankan beton bentonite dengan kuat tekan optimal. Penelitian ini menggunakan data sekunder dari penelitian terdahulu, yang kemudian dilakukan pengaplikasian metode taguchi agar didapatkan hasil lebih optimal dan mengurangi noise. Dengan menggunakan analisis rata-rata, analisis varians, dan strategi pooling up, peneliti mendapatkan informasi tentang komposisi yang paling optimal dan persentase kontribusi masing-masing faktor. Berdasarkan hasil yang didapatkan dari analisis pengolahan data sebelumnya, maka kombinasi faktor yang didapatkan dari interaksi serta persentase kontribusi masing-masing faktor ditunjukkan dalam tabel berikut :

Tabel 4.8 Tabel Interpretasi Hasil Akhir

Faktor Kombinasi P Anova P SNR

A 42,488% 11,6% 42,488%

B 9,965% 12,5% 9,965%

C 22,662% 13,2% 22,662%

D 19,092% 12,6% 19,092%

Pada tabel di atas didapatkan informasi mengenai kombinasi komposisi terbaik, persentase kontribusi analisis varian (P Anova) dan persentase kontribusi signal to noise ratio masing-masing faktor. Pada data kombinasi komposisi akan didapatkan informasi mengenai jumlah komposisi

masing-masing faktor dalam setiap 1 m3 beton dan saran komposisi bentonite. Data kombinasi komposisi pada

tabel di atas menunjukkan bahwa agregat (A) memiliki komposisi sebesar 42,488%, faktor air semen (B) sebesar 9,965%, semen (C) sebesar 22,662%, dan pasir (D) sebesar 19,092%. Oleh karena itu, komposisi bentonite yang disarankan adalah

5,793%.

Agar memudahkan pembacaan data, berikut formulir perancangan adukan beton :Tabel 4.9 Formulir Perancangan Adukan Beton

No. Uraian Keterangan

1. Kuat tekan yang disyaratkan pada umur 28 hari 41,50 MPa

2. Deviasi standar (s) Tidak diketahui

3. Nilai tambah (m) 9,358 MPa

4. Kuat tekan rata-rata yang direncanakan (f’cr) 50,578 MPa

5. Jenis semen Tipe 1

6. Jenis agregat (kasar dan halus) Alami

7. Faktor air semen 225 kg/m3

8. Nilai slump 0,5

9. Ukuran maksimum agregat 4,75 mm

10. Kebutuhan air 215 kg/m3

11. Kebutuhan semen portland minimum 480 kg

12. Berat semen yang digunakan 489,13 kg

13. Penyesuaian jumlah air atau faktor air semen Disesuaikan 14. Persentase berat agregat halus terhadap beton 5,793%

15. Berat jenis beton 2.261,511

16. Kebutuhan agregat minimal 1000 kg

17. Kebutuhan agregat halus dalam agregat campuran 145,626 18. Kebutuhan agregat kasar dalam agregat campuran 825,213 Kesimpulan

Volume

Komposisi (Kg/m3)

Berat

Beton Air Semen Pasir

Nested Factor

Agregat Campuran Bentonite 1 m3 2.261,511 225 489,13 528 970,839 48,542

Koreksi SNI 7394:2008 (K 500)

Volume

Komposisi (Kg/m3)

Berat

Beton Air Semen Pasir

Nested Factor Agregat Campuran

Komposisi pada tabel di atas didapatkan dari data sekunder, yang kemudian disesuaikan dengan SNI 7394:2008 (Komposisi material adukan beton dalam setiap 1 m3). Pada SNI 7394:2008,

penelitian dengan kuat tekan di atas termasuk dalam mutu K 500 yang memiliki kuat tekan yang disyaratkan pada umur 28 hari yakni 41,50 MPa. Dengan melakukan analisis metode taguchi, penelitian ini mampu mereduksi komposisi beton sebesar 83,489 Kg/m3 serta mengoptimalkan kuat tekan beton

hingga prediksi 50,578 MPa. Pada tabel di atas didapatkan informasi kondisi optimal untuk menambahkan bentonite adalah 5,793% atau 48,542 Kg/m3.

Selain mendapatkan informasi mengenai kombinasi paling optimal, pada penelitian ini juga diketahui persentase kontribusi analisis varian dan persentase kontribusi SNR masing-masing faktor. Persentase kontribusi berguna untuk mengetahui seberapa kuat hubungan faktor terhadap rancangan komposisi. Persentase kontribusi SNR berguna untuk mengetahui perbandingan antara signal dan noise dari suatu parameter kendali.

Hubungan faktor terhadap rancangan komposisi terkuat berturut-turut adalah semen sebesar 13,2%, pasir sebesar 12,6%, faktor air semen sebesar 12,5%, dan agregat sebesar 11,6%. Dapat disimpulkan bahwa hubungan setiap faktor terhadap faktor terhadap rancangan komposisi memiliki perbedaan persentase yang tidak terlalu jauh. Sementara faktor yang paling berpengaruh dalam penelitian ini berturut-turut adalah agregat, semen, pasir, dan air. Oleh karena itu, dengan mempertimbangkan nilai analisis rata-rata, variabilitas kuat tekan, analisis varians, dan signal to noise ratio maka bentonite akan menjadi subtitusi agregat. Hal ini juga diperkuat dengan bentonite pada penelitian sebelumnya yang memenuhi Standar Nasional Indonesia untuk material agregat.

5. KESIMPULAN 5.1 Kesimpulan

Kesimpulan dalam penelitian adalah sebagai berikut:

1. Berdasarkan analisis metode taguchi pada penelitian ini didapatkan hasil bahwa persen kontribusi terbesar berturut-turut adalah agregat sebesar 42,488%, semen sebesar 22,662%, pasir sebesar 19,092%, dan faktor air semen sebesar 9,965%.

2. Berdasarkan analisis metode taguchi pada penelitian ini didapatkan hasil bahwa terjadi optimasi kuat tekan optimal hingga 50,578 MPa dan reduksi total komposisi beton hingga 83,489 Kg/m3.

3. Kombinasi level dari faktor yang menghasilkan nilai karakteristik optimum yaitu agregat pada level 1 sebesar 970,839 Kg/m3, semen pada level 2 sebesar 489,13 Kg/m3, pasir pada level 2

sebesar 528 Kg/m3, dan faktor air semen pada level 1 sebesar 225 Kg/m3. Oleh karena itu dapat

disarankan bahwa komposisi bentonite adalah sebesar 48,542 Kg/m3.

5.2 Saran

Saran pada penelitian briket tempurung siwalan dan sampah organik dengan perekat limbah kertas sebagai berikut:

UCAPAN TERIMAKASIH

Alhamdulillah, puji dan syukur kepada Allah SWT atas berkat rahmat-Nya penulis dapat melaksanakan dan menyelesaikan tugas akhir yang berjudul “Karakteristik Briket Bioarang Tempurung Siwalan dan Sampah Organik dengan Bahan Perekat Limbah Kertas”.

Tugas akhir ini disusun dan dibuat guna memenuhi persyaratan untuk memperoleh gelar Sarjana Teknik pada Departemen Manajemen Rekayasa, Universitas Internasional Semen Indonesia. Dalam menyelesaikan tugas akhir ini penulisa banyak menerima bantuan dan bimbingan dari berbagai pihak. Oleh karena itu penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Allah SWT.

2. Ibu Qurrotin A’yunina .M.O.A, S.T.,M.S. selaku pembimbing tugas akhir atas segala ilmu, dukungan, motivasi, dan bimbingan yang telah diberikan.

3. Orang tua dan keluarga yang selalu memberikan doa dan dukungan baik secara moril maupun materil sehingga penulis dapat menyelesaikan tugas akhir ini.

4. Ibu Izzati Winda Murti, S.T., M.T selaku ketua Departemen Manajemen Rekayasa, Universitas Internasional Semen Indonesia.

5. Bu ita dan bapak PKTL di Kampus C UISI yang telah memberi bantuan tempat yang nyaman untuk mengerjakan penelitian skripsi ini hingga selesai.

6. Bapak dan Ibu dosen Manajemen Rekayasa yang telah banyak memberikan ilmunya sehingga penulis dapat menyelesaikan jenjang kuliah hingga tugas akhir ini.

Saya ucapkan terimakasih atas segala bantuannya. Penulis menyadari bahwa terdapat beberapa kekurangan dalam tugas akhir ini, akan tetapi penulis berharap hasil penelitian tugas akhir ini dapat memberikan kontribusi yang berarti dan dapat menambah wawasan pembaca.

DAFTAR PUSTAKA

[1] Allo, dkk, 2018. Pemanfaatan Sekam Padi Untuk Pembuatan Biobriket Menggunakan Metode Pirolisis. Universitas Mulawarman. Samarinda. Kalimantan Timur.

[2] Hidayatullah, Syarif. 2019. Karakteristik Briket Sampah Organik UISI dengan Perekat Limbah Kertas. Gresik: Manajemen Rekayasa. Universitas Internasional Semen Indonesia.

[3] Ilyas, Andi, M., 2016. Bubur Kertas untuk Perekat Briket Serbuk Gergaji Sebagai Sumber Energi Alternatif. Maluku Utara: Jurnal Ilmiah SETRUM, Teknik Elektro – Universitas Khairun.

[4] Rozy, Miftachul. 2019. Pengaruh Penambahan Tempurung Siwalan Terhadap Karakteristik Pembakaran Briket Sampah Organik UISI. Gresik: Manajemen Rekayasa. Universitas Internasional Semen Indonesia.

[5] Supriyatno dan C.B. Merry. 2010. Studi Kasus Energi Alternatif Briket Sampah Lingkungan Kampus POLBAN Bandung. Bandung: Kelompok Energi Pusat Penelitian Fisika, LIPI.