Abstrak— TiO2 adalah logam transisi yang banyak diteliti dan digunakan sebagai aplikasi gas sensor. Dalam fasa anatase, semikonduktor ini sangatlah cocok untuk mendeteksi adanya gas berbahaya. Untuk meningkatkan kemampuan dan tingkat sensitivitasnya perlu dilakukan penambahan doping unsur atau senyawa lain. Salah satu elemen doping yang digunakan adalah penambahan Al pada TiO2. Selain itu untuk memperoleh peningkatan sensitivitas dan reaktivitas, perlu dilakukan perluasan terhadap surface area yang akan meningkatkan jumlah oxigen site yang tersedia pada permukaan untuk pendeteksian gas.Dalam penelitian ini dilakukan sintesis TiO2 doped 5 wt% Al menggunakan metode mechanical milling menggunakan modification horizontal ball mill dengan kecepatan putar 400 rpm dan dengan variasi waktu milling dan temperatur sintering. Variasi waktu milling yang dilakukan adalah 0, 30 dan 50 jam. Variasi temperatur sintering yang dilakukan adalah 700, 800 dan 900°C. Serbuk yang digunakan dalam proses milling adalah serbuk TiO2 dan serbuk Al.Dengan adanya proses mechanical milling selama 30 jam dan 50 jam memberikan efek terhadap masuknya atom Al yang menggantikan posisi kation Ti secara subtitusional. Selain itu proses tersebut juga berpengaruh pada reduksi ukuran partikel. Dan dengan proses lanjutan berupa sintering berpengaruh pada pembentukan Aluminium oxide dari Aluminium yang masih belum terdifusi pada temperatur 8000C.

Kata kunci: TiO2, Al, mechanical milling, sintering

PENDAHULUAN

nsur logam transisi oksida sudah mulai banyak digunakan sebagai semikonduktor keramik dalam aplikasi sensor gas. Perubahan dari konduktifitas listriknya karena adanya gas target digunakan sebagai acuan dalam tingkat kemampuannya untuk mengukur adanya gas target. Seperti yang dijelaskan pada penelitian sebelumnya bahwa sensor gas dengan berbasis titanium oksida (TiO2) menunjukkan sensitivitas dan stabilitas yang bagus pada lingkungan udara yang buruk dan memiliki potensi menjadi salah satu material pilihan untuk sensor gas [1]. TiO2 memiliki tiga fase yang berbeda, perbedaan struktur pada fasenya akan berpengaruh ke

perbedaan kemampuan mendeteksi gas[2]. Dan sensitivitas dari sensor TiO2 bisa ditingkatkan dengan penambahan dopant seperti unsur Nb, Cr, Sn, Pt, Zn, Al, La dan Y yang berguna untuk mendeteksi gas CO, H2 dan NO2 [3-6]. Tujuan utama dari adanya penambahan dopant pada TiO2 adalah untuk meningkatkan konduktivitas dan menurunkan kecepatan transformasi fasa dari anatase ke rutile dan juga mengurangi pertumbuhan butir [7].

Pada penelitian sebelumnya telah berhasil disintesa, sensor TiO2 dengan doping Al dalam skala nano dengan metode citrate-nitrate auto combustion [8]. Dengan adanya ukuran material dalam skala nano pada semikonduktor akan berdampak pada peningkatan surface area bila dibandingkan dengan material awalnya. Hal ini dapat meningkatkan reaktifitas kimia dan meningkatkan kekuatan sifat dalam pendeteksian gas.

Selain dengan metode sol-gel yang sering digunakan untuk mencapai material nano, terdapat pula metode lain yang memungkinkan adanya pengurangan ukuran partikel yakni dengan mechanical milling. Dengan adanya penelitian lanjutan dengan metode penggilingan, diharapkan nantinya terdapat referensi lain dalam sintesa sensor gas TiO2 doping Al dengan kemampuan untuk disintesa lebih mudah dan effisien.

I. URAIANPENELITIAN

A. Bahan

Penelitian ini menggunakan serbuk Al (Merck) dengan kemurnian 90%, dan serbuk TiO2 (Merck) 98%. Methanol dengan kemurnian 90% digunakan sebagai PCA ketika proses

mechanical milling berlangsung. B. Peralatan

Alat Horizontal Modification Ball Milling dengan kecepatan 400 rpm digunakan untuk proses reactive ball milling. Sedangkan untuk proses sintering menggunakan muffle

furnace.

C. Preparasi Sampel

Campuran serbuk dengan kuantitas doping 5 % wt Al

Pengaruh Variasi Milling Time dan Temperatur

Sintering pada Mekanisme Doping 5 % wt (Al)

Nanomaterial TiO

2

Hasil Proses Mechanical

Milling

Panca Suwirta, Hariyati Purwaningsih

Jurusan Teknik Material dan Metalurgi, Fakultas Teknologi Industri, Institut Teknologi Sepuluh

Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: hariyati@mat-eng.its.ac.id

terhadap TiO2 ysng kemudian disintesa dengan proses

mechanical milling dengan kecepatan putar 400 rpm dan

dengan variasi waktu milling sebesar 0 jam, 30 jam dan 50 jam. Selanjutnya, dilakukan proses pembentukan pelet dengan kompaksi bertekanan 200 bar dan ditahan selama 10 menit [8]. Lalu kemudian sampel diberikan proses laku panas berupa

sintering dengan variasi temperatur 7000C, 8000C, dan 9000C dengan waktu holding selama 1 jam.

D. Analisis

Untuk mengetahui fasa paduan dan karakterisasi paduan setelah reactive ball milling dan setelah dilakukan proses hidrogenasi, digunakan alat XRD Phillips X’Pert MPD System

(X-Ray Diffraction) dengan CuKα sebesar 1.54056 Å dan

range sudut sebesar 10°-90°. Software High Score Plus digunakan untuk menganalisa hasil XRD secara kuallitatif. Analisa morfologi sebruk hasil proses mechanical milling dan setelah proses sintering dianalisa menggunakan SEM (Scanning Electron Microscope) FEI INSPECT S50. Kemudian pengujian TGA ( Thermo Gravimetrik Analysis) dilakukan pada serbuk hasil sintering guna mengetahui stabilitas sampel saat beroprasi pada berbagai variasi temperature. Dan pengujian BET surface area analysis dilakukan untuk mengetahui luas permukaan sampel.

II. DATADANPEMBAHASAN

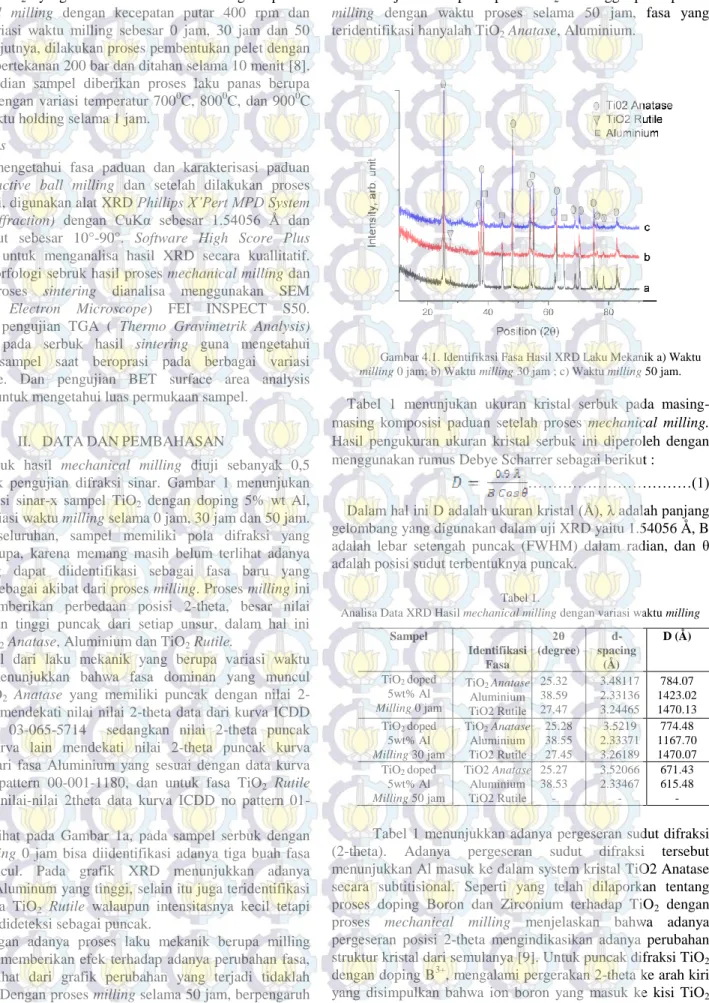

Serbuk hasil mechanical milling diuji sebanyak 0,5 gram untuk pengujian difraksi sinar. Gambar 1 menunjukan pola difraksi sinar-x sampel TiO2 dengan doping 5% wt Al, dengan variasi waktu milling selama 0 jam, 30 jam dan 50 jam. Secara keseluruhan, sampel memiliki pola difraksi yang hampir serupa, karena memang masih belum terlihat adanya peak yang dapat diidentifikasi sebagai fasa baru yang terbentuk sebagai akibat dari proses milling. Proses milling ini hanya memberikan perbedaan posisi 2-theta, besar nilai FWHM dan tinggi puncak dari setiap unsur, dalam hal ini adalah TiO2 Anatase, Aluminium dan TiO2 Rutile.

Hasil dari laku mekanik yang berupa variasi waktu

milling, menunjukkan bahwa fasa dominan yang muncul

adalah TiO2 Anatase yang memiliki puncak dengan nilai 2-theta yang mendekati nilai nilai 2-2-theta data dari kurva ICDD no pattern 03-065-5714 sedangkan nilai 2-theta puncak puncak kurva lain mendekati nilai 2-theta puncak kurva tertinggi dari fasa Aluminium yang sesuai dengan data kurva ICDD no pattern 00-001-1180, dan untuk fasa TiO2 Rutile mendekati nilai-nilai 2theta data kurva ICDD no pattern 01-078-4189.

Terlihat pada Gambar 1a, pada sampel serbuk dengan waktu milling 0 jam bisa diidentifikasi adanya tiga buah fasa yang muncul. Pada grafik XRD menunjukkan adanya intensitas Aluminum yang tinggi, selain itu juga teridentifikasi adanya fasa TiO2 Rutile walaupun intensitasnya kecil tetapi sudah bisa dideteksi sebagai puncak.

Dengan adanya proses laku mekanik berupa milling tentu akan memberikan efek terhadap adanya perubahan fasa, namun dilihat dari grafik perubahan yang terjadi tidaklah signifikan. Dengan proses milling selama 50 jam, berpengaruh terhadap hilangnya fasa TiO2 Rutile yang awalnya sudah

terlihat sejak awal pada pure TiO2. Sehingga pada proses

milling dengan waktu proses selama 50 jam, fasa yang

teridentifikasi hanyalah TiO2 Anatase, Aluminium.

Gambar 4.1. Identifikasi Fasa Hasil XRD Laku Mekanik a) Waktu

milling 0 jam; b) Waktu milling 30 jam ; c) Waktu milling 50 jam.

Tabel 1 menunjukan ukuran kristal serbuk pada masing-masing komposisi paduan setelah proses mechanical milling. Hasil pengukuran ukuran kristal serbuk ini diperoleh dengan menggunakan rumus Debye Scharrer sebagai berikut :

………(1) Dalam hal ini D adalah ukuran kristal (Å), λ adalah panjang gelombang yang digunakan dalam uji XRD yaitu 1.54056 Å, B adalah lebar setengah puncak (FWHM) dalam radian, dan θ adalah posisi sudut terbentuknya puncak.

Tabel 1.

Analisa Data XRD Hasil mechanical milling dengan variasi waktu milling

Tabel 1 menunjukkan adanya pergeseran sudut difraksi (2-theta). Adanya pergeseran sudut difraksi tersebut menunjukkan Al masuk ke dalam system kristal TiO2 Anatase secara subtitisional. Seperti yang telah dilaporkan tentang proses doping Boron dan Zirconium terhadap TiO2 dengan proses mechanical milling menjelaskan bahwa adanya pergeseran posisi 2-theta mengindikasikan adanya perubahan struktur kristal dari semulanya [9]. Untuk puncak difraksi TiO2 dengan doping B3+, mengalami pergerakan 2-theta ke arah kiri yang disimpulkan bahwa ion boron yang masuk ke kisi TiO2 secara interstisi bukan substitusi. Walaupun menggunakan

Sampel Identifikasi Fasa 2θ (degree) d- spacing (Å) D (Å) TiO2 doped 5wt% Al Milling 0 jam TiO2 Anatase Aluminium TiO2 Rutile 25.32 38.59 27.47 3.48117 2.33136 3.24465 784.07 1423.02 1470.13 TiO2 doped 5wt% Al Milling 30 jam TiO2 Anatase Aluminium TiO2 Rutile 25.28 38.55 27.45 3.5219 2.33371 3.26189 774.48 1167.70 1470.07 TiO2 doped 5wt% Al Milling 50 jam TiO2 Anatase Aluminium TiO2 Rutile 25.27 38.53 - 3.52066 2.33467 - 671.43 615.48 -

unsur yang berbeda untuk doping, namun dapat diperkirakan bahwa pergeseran posisi 2-theta yang timbul setelah adanya proses mechanical milling erat hubungannya dengan mulai adanya proses inisiasi transformasi masuknya Al pada sistem kristal TiO2.

Selain pergeseran 2-theta, tingkat keberhasilan doping bisa dilihat dari adanya perubahan nilai d-spacing, yang erat kaitannya dengan jarak antar lattice yang berubah yang bisa jadi disebabkan karena adanya doping yang bertindak sebagai subtitusi. Dan pada penelitiannya sebelumnya menyebutkan pembuktian adanya doping yang bekerja secara subtitusional dapat terlihat dari nilai d-spacing yang berubah menjadi sedikit lebih kecil bila dibandingkan TiO2 murni [10].

Dilihat dari adanya pergeseran sudut difraksi dan adanya perubahan nilai d-spacing pada sampel setelah mendapat perlakuan mekanik berupa milling selama 30 jam dan 50 jam mengindikasikan kondisi Al yang sudah masuk kedalam system kristal TiO2 Anatase secara subtitusional.

Adanya pengaruh impurities (dopant) pada semikonduktor dapat masuk kedalam kisi kristal secara subtitusional maupun secara interstisial. Bila jari-jari atom antara kation semikonduktor dengan ukuran jari-jari atom dopan yang ditambahkan hampir sama besar, bisa menyebabkan berperan secara subtitusi.

Saat Al yang memiliki 3 elektron valensi mendoping TiO2 dengan ukuran jari-jari ataom kationnya yang hampir sama besar, dimungkinkan terjadinya doping seperti pada gambar 2. Saat Al menggantikan posisi salah satu atom Ti, maka kecenderungan unsur yang ditambahkan akan menyebabkan adanya 1 hole bebas. Ketidakmurnian ini akan mengakibatkan pembawa muatan positif karena terbentuk hole yang dapat menerima electron, impuritas dengan valensi tiga bila ditambahkan pada semikonduktor intrinsic hanya tiga kovalen yang diisi, kekosongan yang terjadi pada ikatan keempat membentuk hole. Adanya hole sebagai pembawa muatan akan meningkatkan kemampuan untuk mengalirkan arus

Gambar 2 Mekanisme difusi saat Al3+ menggantikan posisi Kation Ti4+ Dari tabel 1 juga terlihat perubahan ukuran kristal sebelum mechanical milling untuk TiO2 Anatase 784.07 Å, sementara itu setelah proses mechanical milling terjadi perubahan ukuran kristal menjadi 774.48 Å untuk proses milling selama 30 jam dan untuk proses milling dengan waktu selam 50 jam dicapai ukuran kristal sebesar 671.43 Å. Adanya penurunan besar ukuran Kristal dikarenakan adanya energy impact akibat adanya mechanical milling. Namun energi yang mampu dihasilkan oleh alat Modification Horizontal Ball Mill tergolong rendah [11]

Dengan proses lanjutan berupa sintering yang bertujuan meningkatkan proses difusi Al pada sistem kristal TiO2.

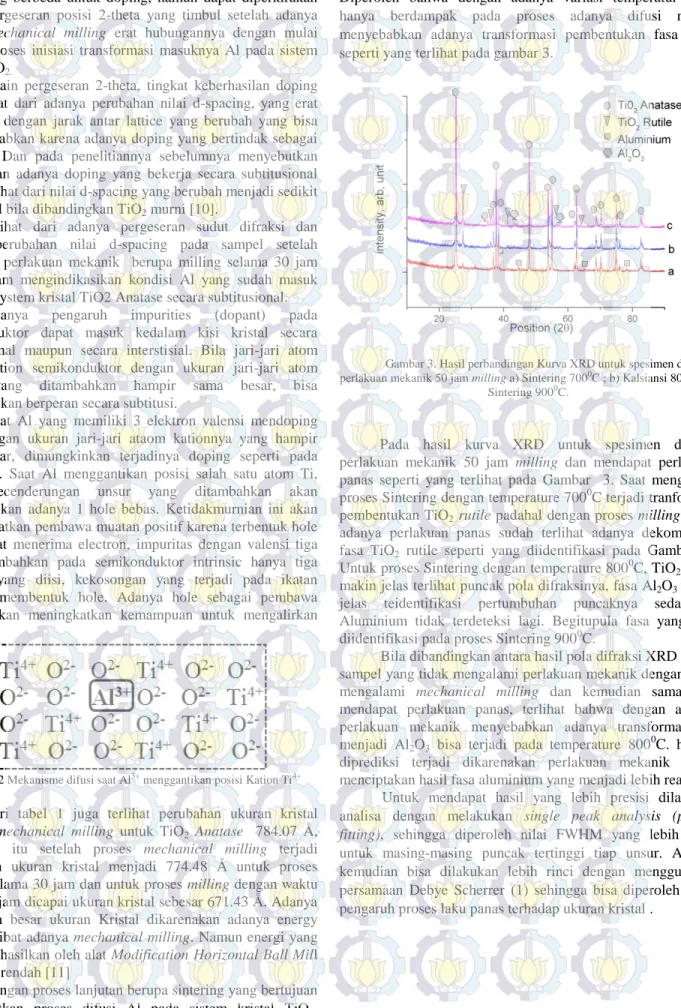

Diperoleh bahwa dengan adanya variasi temperatur tidak hanya berdampak pada proses adanya difusi namun menyebabkan adanya transformasi pembentukan fasa baru, seperti yang terlihat pada gambar 3.

Gambar 3. Hasil perbandingan Kurva XRD untuk spesimen dengan perlakuan mekanik 50 jam milling a) Sintering 7000C ; b) Kalsiansi 8000C; c)

Sintering 9000C.

Pada hasil kurva XRD untuk spesimen dengan perlakuan mekanik 50 jam milling dan mendapat perlakuan panas seperti yang terlihat pada Gambar 3. Saat mengalami proses Sintering dengan temperature 7000C terjadi tranformasi pembentukan TiO2 rutile padahal dengan proses milling tanpa adanya perlakuan panas sudah terlihat adanya dekomposisi fasa TiO2 rutile seperti yang diidentifikasi pada Gambar.1c. Untuk proses Sintering dengan temperature 8000C, TiO2 rutile makin jelas terlihat puncak pola difraksinya, fasa Al2O3 makin jelas teidentifikasi pertumbuhan puncaknya sedangkan Aluminium tidak terdeteksi lagi. Begitupula fasa yang bisa diidentifikasi pada proses Sintering 9000C.

Bila dibandingkan antara hasil pola difraksi XRD antara sampel yang tidak mengalami perlakuan mekanik dengan yang mengalami mechanical milling dan kemudian sama-sama mendapat perlakuan panas, terlihat bahwa dengan adanya perlakuan mekanik menyebabkan adanya transformasi Al menjadi Al2O3 bisa terjadi pada temperature 8000C. hal ini diprediksi terjadi dikarenakan perlakuan mekanik sudah menciptakan hasil fasa aluminium yang menjadi lebih reaktif.

Untuk mendapat hasil yang lebih presisi dilakukan analisa dengan melakukan single peak analysis (profile

fitting), sehingga diperoleh nilai FWHM yang lebih tepat

untuk masing-masing puncak tertinggi tiap unsur. Analisa kemudian bisa dilakukan lebih rinci dengan menggunakan persamaan Debye Scherrer (1) sehingga bisa diperoleh besar pengaruh proses laku panas terhadap ukuran kristal .

Tabel 2.

Analisa Data XRD Hasil mechanical milling 50 jam dengan variasi temperatur sintering Sampel Identifikasi Fasa 2θ (degree) d-spacing D (Å) Milling 50 jam dengan Sintering 7000c TiO2 Anatase Aluminium TiO2 Rutile 25.22 38.40 27.30 3.53575 3.26383 2.34211 783.86 673.75 944.40 Milling 50 jam dengan Sintering 8000c TiO2 Anatase Aluminium TiO2 Rutile Al2O3 25.20 - 27.36 43.30 3.53742 - 3.25677 2.08794 871.82 - 817.84 1908.7 Milling 50 jam dengan Sintering 9000c TiO2 Anatase Aluminium TiO2 Rutile Al2O3 25.18 - 27.37 43.29 3.54632 - 3.25573 2.08849 955.65 - 817.28 853.88

Terlihat dari data tabel 2 bahwa dengan adanya proses laku panas berpengaruh pada perubahan ukuran kristal TiO2 anatase yang meningkat seiring dengan peningkatan temperature Sintering sesuai dengan hasil penelitian sebelumnya[10]. Ukuran kristal yang mengalami perubahan dikarenakan dengan adanya pemberian energy thermal akan berpengaruh pada crystallite growth.

Bila dilihat dari table 2 dapat dilihat bahwa dengan adanya peningkatan temperature akan berpengaruh ke pergeseran posisi puncak pola difraksi untuk puncak tertinggi TiO2 Anatase dan perubahan nilai d-spacing yang diperkirakan sebagai penanda berjalannya proses doping yang merubah parameter kisinya akibat proses sintering sehingga memungkinkan adanya difusi.

Hasil pengamatan SEM setelah proses mechanical milling ditampilkan pada Gambar 4. Dengan adanya peningkatan waktu milling yang semakin lama akan berdampak pada reduksi ukuran partikel dari sampel. Pada milling 50 jam sudah terlihat adanya partikel partikel TiO2 yang menempel pada partikel Al yaang berwarna gelap dan berbentuk flake.

Gambar 4. Morfologi serbuk TiO2 dengan penambahan 5wt% Al perbesaran 300 X, a) Dengan milling 0 jam; b) Mechanical Milling selama 30

jam; c) Mechanical Milling selama 50 jam

Untuk hasil pengujian morfologi dengan SEM untuk sampel yang awalnya mengalami proses laku mekanik (mechanical

milling) selama 50 jam dan kemudian dikompaksi sehingga

berbentuk pellet dan disintering dengan berbagai temperatur diperoleh hasil seperti yang terlihat pada Gambar 5.

Gambar 5. Morfologi pelet TiO2 perbesaran 15000X dengan

milling selama 50 jam yang diSintering pada a). 7000C; b) 8000C dan c) 9000C

Pada sampel dengan milling selama 50 jam dan disintering pada temperatur 7000C (Gambar 5.a) terlihat masih adanya kesamaan dengan sampel dengan Waktu milling yang berbeda namun dengan temperatur sintering yang sama. Masih dijumpainya partikel dengan permukaan rata dan berwarna gelap dengan batas butir yang mulai samar. Dengan proses milling selama 50 jam berpengaruh pada makin meratanya distribusi partikel yang berbentuk spherical. Partikel spherical tersebar dan mulai menyelimuti lempengan gelap. Saat sampel dengan milling 50 jam dipanaskan pada temperatur 800C (gambar 5b) terlihat mulainya penyebaran Al secara merata, namun masih ada yang teraglomerasi dan diselimuti oleh partikel dengan bentuk spherical. Pada Gambar 5c menunjukkan morfologi sampel dengan milling selama 50 jam dan dipanaskan pada temperatur 900oC. Dari bentuk morfologinya menunjukkan bahwa mulai terbentuknya aglomerasi partikel spherical dengan warna terang. Hal tersebut bisa terjadi karena adanya peningkatan temperatur yang menyebabkan kecenderungan TiO2 untuk menggumpal guna mengurangi total surface energy yang meningkat [12].

Gambar 6 Hasil uji EDX pellet dengan waktu

Hasil uji EDX pellet dengan waktu milling 50 jam dan dengan temperatur sintering 7000C seperti yang terlihat pada Gambar 6 menunjukkan bahwa lempengan gelap yang terlihat pada sampel memiliki kandungan persen atomik Al yang tinggi. Hal tersebut sesuai dengan hasil pengujian XRD yang mengidentifikasikan adanya unsur Al yang belum bertransformasi menjadi oksida aluminium. Temperatur leleh dari aluminium berkisar pada temperatur 6600C sehingga pada morfologinya terlihat bahwa lempengan gelap yang terbentuk tidak lagi terlihat batas butirnya.

Gambar 7 Hasil uji EDX pellet dengan waktu

milling 50 jam dan temperatur Sintering 8000C

Morfologi pellet pada Gambar 5b yang merupakan hasil Sintering 8000C memiliki bentuk partikel seperti sponge yang tersebar merata tapi masih terlihat yang menggumpal terlihat adanya aglomerasi serbuk. Saat dilakukan uji EDX seperti pada Gambar 7, tidak terlihat adanya perbedaan antara morfologi Al2O3 dan TiO2. Masih adanya unsur Al dan tingginya kuantitas unsur O yang terdeteksi menandakan Al sudah teroksidasi dan berbentuk Al2O3. Namun susah untuk dibedakan morfologinya dengan oksida titanium.

Gambar 8 Hasil uji EDX pellet dengan waktu

milling 50 jam dan temperatur Sintering 9000C

Lain halnya yang terlihat pada Gambar 5c yang cenderung lebih tersebar merata, walaupun masih terlihat adanya aglomerasi TiO2. Dari hasil uji EDX terlihat hasil kuantitas atomic persen yang hampir sama walaupun mengambil spot yang berbeda yang menandakan persebaran Al2O3 dan TiO2 yang merata, namun jumlah TiO2 mendominasi seperti pada Gambar 8.

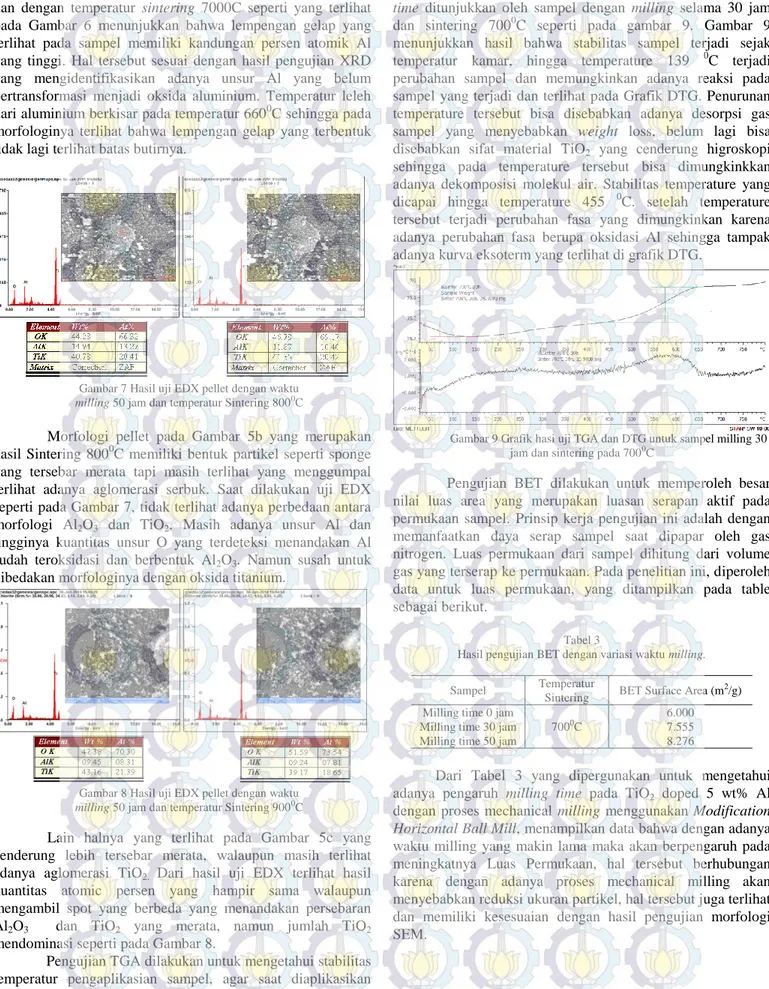

Pengujian TGA dilakukan untuk mengetahui stabilitas temperatur pengaplikasian sampel, agar saat diaplikasikan tidak terjadi perubahan fasa dari sampel. Hasil kemampuan

stabilitas temperatur yang baik dengan adanya variasi milling

time ditunjukkan oleh sampel dengan milling selama 30 jam

dan sintering 7000C seperti pada gambar 9. Gambar 9 menunjukkan hasil bahwa stabilitas sampel terjadi sejak temperatur kamar, hingga temperature 139 0C terjadi perubahan sampel dan memungkinkan adanya reaksi pada sampel yang terjadi dan terlihat pada Grafik DTG. Penurunan temperature tersebut bisa disebabkan adanya desorpsi gas sampel yang menyebabkan weight loss, belum lagi bisa disebabkan sifat material TiO2 yang cenderung higroskopi sehingga pada temperature tersebut bisa dimungkinkkan adanya dekomposisi molekul air. Stabilitas temperature yang dicapai hingga temperature 455 0C. setelah temperature tersebut terjadi perubahan fasa yang dimungkinkan karena adanya perubahan fasa berupa oksidasi Al sehingga tampak adanya kurva eksoterm yang terlihat di grafik DTG.

Gambar 9 Grafik hasi uji TGA dan DTG untuk sampel milling 30 jam dan sintering pada 7000C

Pengujian BET dilakukan untuk memperoleh besar nilai luas area yang merupakan luasan serapan aktif pada permukaan sampel. Prinsip kerja pengujian ini adalah dengan memanfaatkan daya serap sampel saat dipapar oleh gas nitrogen. Luas permukaan dari sampel dihitung dari volume gas yang terserap ke permukaan. Pada penelitian ini, diperoleh data untuk luas permukaan, yang ditampilkan pada table sebagai berikut.

Tabel 3

Hasil pengujian BET dengan variasi waktu milling. Sampel Temperatur

Sintering BET Surface Area (m 2

/g) Milling time 0 jam

Milling time 30 jam Milling time 50 jam

7000C

6.000 7.555 8.276

Dari Tabel 3 yang dipergunakan untuk mengetahui adanya pengaruh milling time pada TiO2 doped 5 wt% Al dengan proses mechanical milling menggunakan Modification

Horizontal Ball Mill, menampilkan data bahwa dengan adanya

waktu milling yang makin lama maka akan berpengaruh pada meningkatnya Luas Permukaan, hal tersebut berhubungan karena dengan adanya proses mechanical milling akan menyebabkan reduksi ukuran partikel, hal tersebut juga terlihat dan memiliki kesesuaian dengan hasil pengujian morfologi SEM.

Tabel 4

Hasil pengujian BET dengan variasi temperature sintering.

Temperature

Sampel Milling Time BET Surface Area (m 2 /g) 7000C 8000C 9000C 50 jam 8.276 6.386 7.861

Data yang terlihat dari Tabel 4 terlihat pengaruh variasi temperature sintering pada sampel dengan perlakuan mekanik yang sama, yang mana luas permukaan dengan milling time selama 50 jam dengan temperature sintering 7000C memiliki nilai luas permukaan terbesar. Nanomaterial cenderung teraglomerasi untuk mengurangi total surface energy akibat adanya peningkatan temperature[12], hal ini juga terlihat dari hasil pengujian SEM, namun pada pengujian BET terjadi anomaly pada pengujian dengan adanya variasi temperature yang tidak memiliki pola penurunan luas permukaan dengan adanya peningkatan temperature sintering.

III. KESIMPULAN

Adapun kesimpulan yang bisa ditarik dari penelitian ini adalah

1. Proses mechanical milling hingga 50 jam mampu

menyebabkan reduksi ukuran partikel dari

ukuran awalnya untuk TiO2 sebesar 75 µm

menjadi 25 µm dan untuk serbuk Al dari 70 µm

menjadi 51 µm.

2. Proses

Mechanical

milling

telah

mampu

menyebabkan Al masuk ke dalam kristal TiO

2Anatase, tetapi tidak semua ion Al

3+bisa

mensubtitusi posisi kation Ti

4+karena masih

ditemukannya fasa Al yang masih berdiri sendiri

setelah proses milling maupun setelah sintering.

3. Peningkatan temperature sintering menyebabkan

difusi Al ke sistem kristal TiO

2pada sampel

dengan waktu milling 50 jam.

4. Luas permukaan aktif terbesar bisa diperoleh

dengan proses milling selama 50 jam dan

sintering pada temperature 700

0C.

5. Proses Sintering hingga 900

0C menyebabkan

perubahan TiO

2Anatase menjadi TiO

2Rutile

dan juga menyebabkan transformasi unsur Al

yang belum terdifusi ke kristal TiO

2menjadi

Al

2O

3.

DAFTARPUSTAKA

[1] Zakrzewska K.: „Titanium Dioxide Thin Films for Gas Sensors and Photonic Applications”, Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, No 115, 2003, 1-223.

[2] Ruiz A. M., Sakai G., Cornet A., Shimanoe K.,Morante J. R. and Yamazoe N., “Cr-doped TiO2 gas sensor for exhaust NO2 monitoring”, Sens. and Actuators B: Chem., 93, 509-518 (2003).

[3] Savage N., Chwieroth B., Ginwalla A., Patton B.R, Akbar S.A., Dutta P.K., “Composite n-p semiconducting titanium oxides as gas sensors”, Sens. and Actuators B: Chem., 79, 17-27 (2001). [4] Y. Shimizu, N. Nakashima, T. Hyodo, M.Egashira, NOx Sensing

Properties of VaristorType Gas Sensors Consisting of Micro p-n Junctions, Journal of Electroceramics, 6, 209-217 (2001). [5] I. Alessandri, E. Comini, E. Bontempi, G. Faglia,L.E. Depero, G.

Sberveglieri, Cr-inserted TiO2 thin films for chemical gas sensors, Sens. And Actuators B: Chem., 128, 312-319 (2007).

[6] Y. Li, W. Wlodarski, K. Galatsis, S. H. Moslih, J. Cole, S. Russo, N. Rockelmann, Gas sensing of p-type semiconducting Cr-doped TiO2 thin films, Sens. and Actuators B: Chem., 83, 160-163 (2002).

[7] K.P.Kumar,K.Keizer, A.J. Burggraaf, Textural stability of titania– alumina composite membranes, J. Mater. Chem. 3 (1993) 917– 922.

[8] Dwi Jingga,Diah Susanti, Pengaruh Variasi Temperatur Operasi dan Konsentrasi Gas terhadap Sensivitas Sensor Gas LPG dari Material WO3 Hasil proses Sol-Gel dan Post Hydrothermal,(2013)

[9] T Tokmakci, A. Ozturk, Park. 2013. Boron and Zirconoium co-doped TiO2 powders prepared through mechanical ball milling. Ceramic International 39 (2013) 5893-5899.

[10] Y.J Choi , Z. Seeley, A. Bandyopadhyay, S. Bose, S. A. Akbar, Aluminum-doped TiO2 nano-powders for gas sensors, Sensors and Actuators B 124 (2007) 111–117

[11] Bharata Janattaka. 2012. Pengaruh kecepatan dan waktu miiling terhadap pembentukan fasa Intermetalik y-TiAl hasil mechanical alloying menggunakan Modificatin Horizontal Ball Mill. Tugas Akhir.ITS Surabaya

[12] Shippeng Qiu. 2006, Synthesis, Processing and Characterization of nanocrystalline Titanium Oxide. A thesis. University of Central Florida.