Analisa HIRA-HAZID-HAZOP

MATA KULIAH

KESELAMATAN DAN KESEHATAN KERJA

LINDUNG LINGKUNGAN

Kelompok 6

1. Bernadet V.N. (0806332862)

2. Hendro (0706269810)

3. Johannes

DEPARTEMEN TEKNIK KIMIA

UNIVERSITAS INDONESIA

i

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan penyusunan makalah K3LL yang berjudul “Analisa HIRA-HAZID-HAZOP”.

Di dalam makalah ini penulis akan membahas mengenai elektrokimia dan pemanfaatannya dalam kehidupan sehari-hari.

Penulis mengucapkan kepada terima kasih kepada:

1. Orang tua penulis yang memberikan dukungan moril dan materil dalam pembuatan makalah ini.

2. Pak Yuliusman., selaku dosen K3LL semester pendek tahun ajaran 2009/2010. 3. Teman-teman penulis yang ikut memberikan kontribusi dalam pembuatan

makalah ini, baik berupa saran maupun dukungan.

4. Semua pihak yang telah membantu mulai dari proses pembuatan makalah hingga makalah ini selesai dibuat.

Penulis menyadari bahwa makalah ini masih memiliki kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang konstruktif dari pembaca untuk perbaikan pada pembuatan makalah selanjutnya. Penulis berharap penyusunan makalah ini bermanfaat bagi semua pihak.

Depok, 14 Juli 2009

ii

DAFTAR ISI HALAMAN JUDUL KATA PENGANTAR ... i DAFTAR ISI ... ii Bab I PENDAHULUAN ... 1I.1 Latar Belakang ... 1

I.2 Tujuan Penulisan ... 1

I.3 Perumusan Penulisan ... 2

I.4 Manfaat Penulisan ... 2

Bab II ISI ... 3

II.1 Industri LNG ... 3

II.1.1 Kriteria Floating mini LNG plant ... 6

II.1.2 Lokasi ……… 9

II.1.3 Feed dan Produk ………. 12

II.2 Tata Letak

... 13II.2.1 Tata Letak Pabrik ……… 13

II.2.2 Tata Letak Peralatan ……… 14

II. 3 Deskripsi Proses... 17

II.3.1 Gas Sweetening ... 17

II.3.2 Gas Dehydration ... 18

II.3.3 Hg Removal ... 19

II.3.4 Liquefaction ……….. 19

II.4 Aspek Kesehatan, Keselamatan, dan Lindung Lingkungan

... 20II.4.1 Identifikasi Bahan Pabrik dan Membran Pabrik ……… 21

II.4.2 Proses Berbahaya ……….. 26

II.4.3 Aspek Kesehatan ……….. 29

II.4.4 Aspek Keselamatan Kerja ……… 42

Bab IV PENUTUP ... 49

IV.1 Kesimpulan ... 49

DAFTAR PUSTAKA ... iii

iii

DAFTAR PUSTAKA

Anonim

.http://cn1.kaboodle.com/hi/img/2/0/0/15a/5/AAAAAqnBd_gAAAAAAV

pc6w.jpg (diakses tanggal 13 Juli 2009)

Anonim

.http://static.howstuffworks.com/gif/productImages/8/1/00000117781First

AlertFE3A40FireExtinguisher-large.jpeg (diakses tanggal 13 Juli 2009)

Anonim.http://www.birns.com/lights/4701-sml.jpg (diakses tanggal 13 Juli 2009)

Anonim.http://www.3sfireprotection.com/heat%20detector.jpg (diakses tanggal 13

Juli 2009)

Anonim

.http://www.habitek.co.uk/catalog/usrimage/smoke%20detector.jpg

(diakses tanggal 13 Juli 2009)

Anonim

.http://web.mit.edu/environment/images/SafetyShoes_ASTM.jpg (diakses

tanggal 13 Juli 2009)

Anonim

.http://mcguireuniforms.com/db/150%20Coverall.jpg (diakses tanggal 13 J

uli

2009)

Anonim

.http://www.1000islandsschools.org/Clubs/Gears/GearsImages/Safety%20

Glasses.gif (diakses tanggal 13 Juli 2009)

Anonim

.http://images.google.co.id/ear%2Bplug%26gbv%3D2%26hl%3Did%26sa

%3DG (diakses tanggal 13 Juli 2009)

Anonim

.http://4.bp.blogspot.com/_Szl75vM1nRc/SA4Jy1_QpKI/AAAAAAAAA

wc/-zwBrRPWUog/s200/Masker+R100.jpg (diakses tanggal 13 Juli 2009)

Anonim.http://www.rosemania.com/images/Respirator.jpg (diakses tanggal 13 Juli

2009)

Anonim

.http://shop.pinbax.com/items/gillHelms%20gloves.jpg (diakses tanggal

13 Juli 2009)

Mahasiswa Teknik Kimia. 2008. Plant Design 2008 – Floating LNG Plant.

Depok : Departemen Teknik Kimia

iv

Lampiran

v

PROSES FLOW DIAGRAM DAN MATERIAL BALANCE

vi

vii

viii

ix

x

BAB I

PENDAHULUAN 1.1 Latar Belakang

Aspek keselamatan dan kesehatan kerja menjadi hal yang yang paling perlu untuk diperhatikan bagi suatu instansi atau badan usaha yang menjalankan usaha terutama proses produksi atau jasa. Aspek ini menjadi amat esensial karena akan menentukan produktivitas dari suatu pabrik.

Aspek keselamatan kerja yang perlu diamati meliputi kesehatan dan keamanan kerja para pekerja dan dampak lingkungan yang ditimbulkan. Dengan mengetahui persis bagaimana proses operasi kimia yang terjadi dalam suatu pabrik, seorang sarjana teknik kimia bertanggung jawab dengan segala risiko bagi para pekerja, konsumen, dan masyarakat sekitar. Dampak terhadap lingkungan juga patut untuk diperhatikan karena limbah dan proses dalam pabrik secara langsung maupun tidak langsung sangat berbahaya bagi kelangsungan lingkungan.

Dalam pembahasan kali ini, PT Masela Inpex Corporation membangun suatu perusahaan yang kegiatan di dalamnya meliputi proses produksi, penggunaan material yang termasuk dalam katagori B3 (Bahan Beracun Berbahaya), pengeluaran material berbahaya yang juga bagian dari B3, serta kegiatan-kegiatan lain yang dapat mengancam dan membahayakan keselamatan kerja secara umum baik bagi para pekerja, masyarakat, pabrik itu sendiri, maupun lingkungan di sekitar pabrik.

Selain itu, untuk mencegah terjadinya kecelakaan, melakukan penanggulangan terhadap kecelakaan yang terjadi, mencegah terjadinya gangguan kesehatan yang terjadi bagi seluruh masyarakat yang terlibat pada proses di dalam pabrik, mencegah terjadinya kebakaran, mencegah perluasan terhadap dampak kecelakaan, maka aspek keselamatan dan kesehatan kerja perlu dibahas.

Analisis aspek keselamatan ini terdiri dari analisis bahan/material yang dapat menimbulkan bahaya dan analisis bahaya. Analisis bahaya meliputi HIRA (Hazard Identification and Risk Assessment), HAZOP (Hazard Analysis and Operational Study), dan HAZID (Hazard Identification).

Salah satu kegunaan secara langsung dari penganalisisan ini adalah melakukan evakuasi terjadinya kecelakaan di tempat yang berpotensi bahaya. Selain itu, lokasi dari PT Masela Inpex Corporation itu berada di NTT (Nusa Tenggara Timur) yang merupakan daerah yang sangat berpotensi dalam hal pengolahan gas alam. Oleh karena itu, proses yang dapat menimbulkan bahaya besar dapat diminimalisasi dengan melakukan pencegahan seperti dengan pengaturan prosedur yang berlaku untuk setiap kegiatan

yang dilakukan, memasang tanda-tanda tertentu dalam sudut ruangan mengenai tanda bahaya, dan lain sebagainya.

1.2 Tujuan Penulisan

1. Melakukan analisis mendasar bahaya seperti HIRA, HAZID, dan HAZOP guna mencegah, meminimalisasi, dan melakukan penanggulangan terhadap bahaya yang ditimbulkan oleh kecelakaan yang terjadi pada lokasi kecelakaan di pabrik PT Masela Corporation yang berada di NTT

2. Melakukan analisis mendasar mengenai B3 (Bahan-bahan Berbahaya) yang mungkin ditimbulkan pada proses dalam pabrik

1.3 Perumusan Masalah

a. Analisis bahaya seperti HIRA, HAZID, dan HAZOP guna mencegah, meminimalisasi, dan melakukan penanggulangan terhadap bahaya yang ditimbulkan oleh kecelakaan yang terjadi pada lokasi kecelakaan di pabrik PT Masela Corporation yang berada di NTT

b. Analisis mengenai B3 (Bahan-bahan Berbahaya) yang mungkin ditimbulkan pada proses dalam pabrik

1.4 Manfaat Penulisan

a. Analisis mendasar mengenai bahaya dan material B3 dilakukan guna dapat menjadi suatu gambaran ataupun rekomendasi kepada pihak perusahaan agar dapat melakukan perancangan dan perbaikan bagi kerusakan yang telah terjadi akibat catatan kecelakaan yang pernah terjadi

b. Memenuhi aspek K3 yang telah ditetapkan melalui peraturan dan ketentuan yang telah ditetapkan oleh pemerintah

Bab II

ISI

II.1 Industri LNG

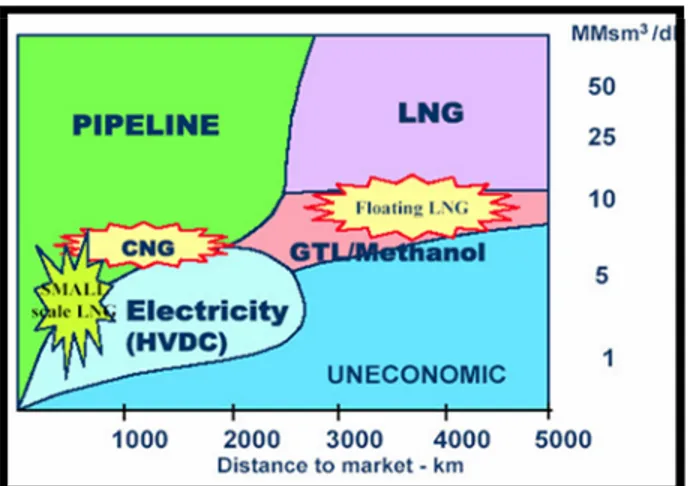

Sekitar sepertiga atau 60 tcm cadangan gas alam di dunia berada di lepas pantai dan sebagian cadangan gas tersebut merupakan cadangan gas yang tak terasosiasi dengan produksi minyak (non associated gas), sedangkan sisanya merupakan gas terasosiasi (associated gas). Diantara cadangan gas alam yang besar itu ternyata ada juga yang termasuk stranded gas atau cadangan gas alam yang umumnya berasal dari daerah terisolasi atau lapangan gas yang jauh dari darat dan infrastruktur yang ada. Untuk memanfaatkan cadangan gas tersebut, dapat dibangun sistem perpipaan bawah laut untuk didistribusikan. Hal ini dilakukan jika jarak ke konsumen cukup dekat (1000-2000 km).

Akan tetapi jika jarak antara sumber gas dan konsumen jauh maka alternatif lain yaitu dengan LNG terapung (floating LNG). Beberapa konsep rancangan fasilitas LNG terapung telah dibuat dan dipresentasikan tetapi belum ada satupun yang dibangun dan beroperasi. Alternatif LNG terapung (floating LNG) ini dapat digunakan untuk pemanfaatan cadangan menengah yaitu sekitar 8 – 10 MMSCFD dengan jarak ke konsumen sekitar 3000 – 4800 km. Peta konsep pemanfaatan gas alam ditinjau dari jarak dan kecepatan alirnya dapat dilihat dari gambar 1.3 berikut :

Gambar II. 1 Peta Konsep Transportasi Gas Alam (Sumber: Hetland)

Adapun beberapa alasan dipilihnya floating LNG yaitu : 1. Sumber gas ditemukan di laut dalam (>1000 m)

2. Gas yang terisolasi sehingga tidak ekonomis untuk dikembangkan dengan sistem perpipaan. 3. Sumber gas yang ditemukan dengan rate menengah.

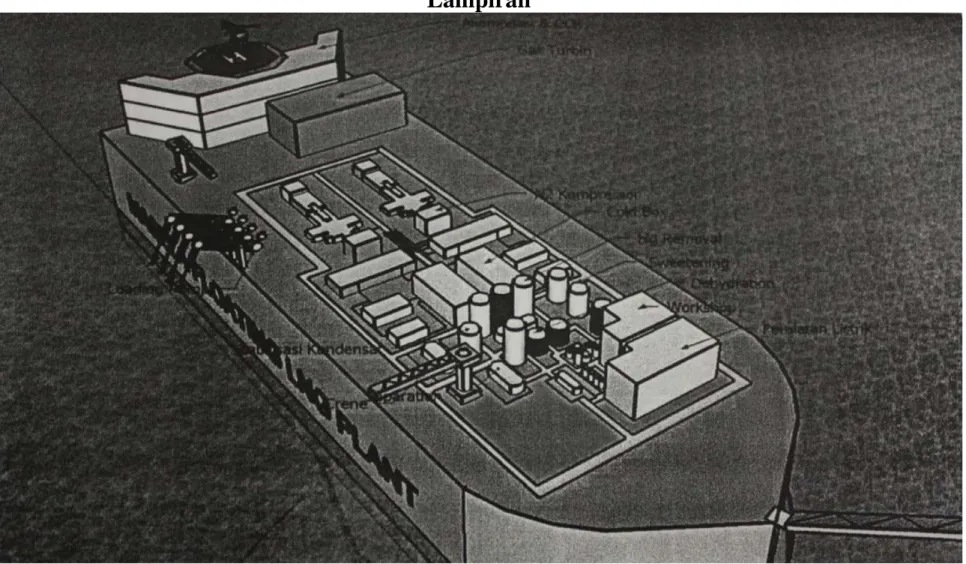

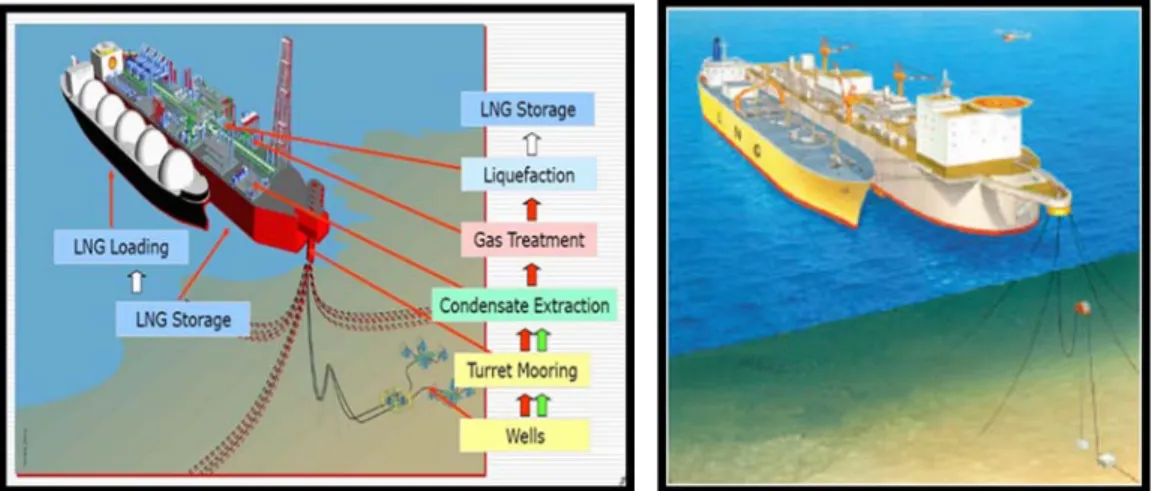

Pada prinsipnya floating LNG plant merupakan penggabungan teknologi pencairan, transportasi, penyimpanan, dan regasifikasi LNG. Gambar 2.2 menunjukkan gambaran umum mengenai floating LNG plant dapat dilihat digambar dibawah ini :

Gambar II. 2 Gambaran Umum Floating LNG Plant

(Suprapto, Yoga P. LNG&The World of Energy)

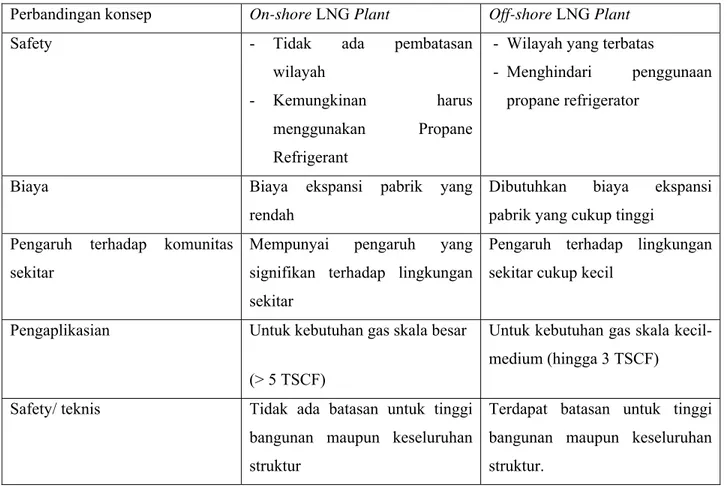

Konsep yang diterapkan dalam perancangan offshored LNG ini pada umumnya mirip dengan infrastruktur pada area onshored LNG, Namun terdapat beberapa perbedaan. Perbedaan antara onshore dan offshore LNG plant dapat dilihat dari gambar 1.5 di bawah ini :

Gambar II. 3 Onshore dan Offshore LNG Plant

Dapat dilihat bahwa pada floating LNG plant, ukurannya jauh lebih kecil dibandingkan dengan onshore LNG plant. Selain itu perbedaan antara onshore dan offshore LNG plant juga dapat dilihat pada tabel 1.1 berikut ini :

Tabel II. 1 Perbandingan antara LNG onshore dan offshore

Perbandingan konsep On-shore LNG Plant Off-shore LNG Plant Safety - Tidak ada pembatasan

wilayah

- Kemungkinan harus menggunakan Propane Refrigerant

- Wilayah yang terbatas

- Menghindari penggunaan propane refrigerator

Biaya Biaya ekspansi pabrik yang

rendah

Dibutuhkan biaya ekspansi pabrik yang cukup tinggi

Pengaruh terhadap komunitas sekitar

Mempunyai pengaruh yang signifikan terhadap lingkungan sekitar

Pengaruh terhadap lingkungan sekitar cukup kecil

Pengaplikasian Untuk kebutuhan gas skala besar (> 5 TSCF)

Untuk kebutuhan gas skala kecil-medium (hingga 3 TSCF) Safety/ teknis Tidak ada batasan untuk tinggi

bangunan maupun keseluruhan struktur

Terdapat batasan untuk tinggi bangunan maupun keseluruhan struktur.

Dari tabel perbedaan onshore dan offshore plant diatas, beberapa keuntungan pembangunan fasilitas LNG terapung antara lain pengurangan biaya untuk pembebasan dan reklamasi lahan (site preparation), tidak adanya biaya ganti rugi atas tuntutan warga sekitar area industri, tidak adanya biaya kompresi gas dan pipa ke darat dan terlebih lagi adanya kemungkinan untuk menjadikan fasilitas LNG terapung tersebut bersifat mobile sehingga dapat dipindahkan sesuai keberadaan sumber gas.

LNG plant sendiri dapat memiliki beberapa konsep desain yaitu mini, medium dan besar. Perbedaan dari berbagai konsep desain dalam hal kapasitas dan indeks biaya dapat dilihat pada tabel 1.2 dibawah ini.

Konsep Desain LNG plant Kapasitas

Juta Ton/ Tahun

Indeks Biaya

(US$/Kapasitas)

On-Shore, skala besar 3,24 100 (100%)

On-Shore, Skala kecil 1,62 160

Floating Ship & Storage 1,28 256

Integrated Barge & Storage 1,28 253

Berthed Barge 1,62 202

Off-Shore Platform 1,28 247

Untuk mencapai proses yang optimal, fasilitas pencairan LNG yang digunakan di lepas pantai memiliki kriteria pemilihan teknologi yang berbeda dibandingkan jika digunakan di kilang darat.

II.1.1 Kriteria Floating mini LNG plant

Beberapa kriteria proses pencairan LNG Lepas Pantai adalah sebagai berikut: Fasilitasnya harus kompak dan ringan

Hal ini berkaitan dengan area yang sangat terbatas pada terminal lepas pantai. Berbeda dengan fasilitas produksi di darat yang berada di atas tanah, fasilitas produksi di lepas pantai diletakkan pada suatu substruktur yang terpasang di laut, di mana bebannya menjadi faktor yang perlu diperhitungkan. Memiliki keamanan proses yang tinggi

Kebutuhan akan adanya keamanan proses yang tinggi untuk fasilitas produksi lepas pantai disebabkan karena area yang terbatas di mana pada satu lokasi tersebut juga terdapat fasilitas akomodasi bagi orang-orang yang mengoperasikan fasilitas tersebut.

Dapat bertahan pada lingkungan laut

Lingkungan laut merupakan lingkungan yang dinamis di mana terdapat pergerakan laut yang bisa mempengaruhi terminal. Faktor cuaca juga berpengaruh terhadap operasi di lepas pantai. Untuk itu, adalah penting untuk memilih proses yang dapat bertahan serta sesuai dengan kondisi lingkungan laut. Mudah dioperasikan

Pengoperasian yang mudah juga hal yang penting dalam pemilihan proses di lepas pantai, mengingat lebih banyaknya keterbatasan di laut dibanding dengan pengoperasian di darat.

Jumlah peralatan yang digunakan berkaitan dengan keterbatasan area pada terminal lepas pantai. Semakin sedikit peralatan yang digunakan, semakin sedikit pula area yang dibutuhkan, yang juga berpengaruh pada struktur penyangga yang dibutuhkan. Dimensi ruang pada fasilitas LNG terapung sangat terbatas dan berbeda bila dibandingkan fasilitas serupa di daratan. Dengan demikian, pemilihan peralatan akan dirancang mengikuti keterbatasan tersebut tanpa mengurangi kaidah keselamatan dan jaminan keberlangsungan operasi. Mengingat kondisi struktur pendukung yang tidak stabil dan relative bergerak, maka penggunaan kolom-kolom tinggi pada proses pemurnian gas (absorber, regenerator), proses pemisahan gas (depropanizer, debutanizer) proses pencairan (main cryogenic heat exchanger) bahkan bagian dalam (internal part) pada kolom-kolom tersebut tentu akan disesuaikan untuk mendukung keberhasilan reaksi dan proses didalamnya.

Availabilitas tinggi

Hal ini terkait dengan ketersediaan peralatan dimana diharapkan downtime proses seminimal mungkin, untuk menjamin kehandalan pasokan produksinya terlebih lagi pengoperasian produksi di lepas pantai yang cukup mahal dibandingkan dengan di darat.

Modularitas tinggi

Pembangunan terminal LNG terapung membutuhkan lapangan fabrikasi. Keterbatasan lapangan fabrikasi yang dapat melakukan membangun terminal LNG keseluruhan secara terintegrasi, menuntut adanya kebutuhan modularitas tinggi pada proses yang digunakan. Selain itu, adanya modularitas yang tinggi bisa mengurangi ketergantungan antara satu sistem dengan sistem lainnya, khususnya apabila terjadi permasalahan pada suatu sistem.

Memiliki efisiensi yang memadai

Dibutuhkan efisiensi yang memadai untuk pengoperasian produksi LNG di lepas pantai karena efisiensi juga berkaitan dengan semakin besarnya kapasitas peralatan yang harus digunakan beserta utilitas pendukungnya, yang berarti juga berkaitan dengan besarnya area yang akan digunakan serta biaya kapital yang harus dikeluarkan.

Proses handal serta kokoh

Dengan adanya kondisi lingkungan laut yang menimbulkan banyak keterbatasan, adalah penting untuk memilih proses yang handal dan kokoh, terlebih lagi produksi LNG membutuhkan spesifikasi gas hasil pengolahan yang lebih ketat dibandingkan dengan gas pipa. Beberapa perekayasa fasilitas LNG terapung merencanakan pemakaian struktur pendukung seperti halnya yang dipakai pada fasiltas eksplorasi dan eksploitasi di tengah laut, baik struktur tetap (fix structure) maupun sistem terapung

(floating system), misalnya GBS (Gravity base structure), TLP (tension leg platform), ataupun model FPSOs (floating production storage & offloading Ship). Pilihan atas model-model tersebut pada aplikasinya bergantung pada kondisi setempat yang aktual, misalnya kedalaman laut, kekuatan arus, rancangan arsitektur sumur-sumur gas dan pipa produksi dibawahnya serta kemudahan pergerakan kapal LNG yang mendekati fasilitas LNG terapung. Pembangunan fasiltas LNG mempersyaratkan aturan (enggineering code) yang sangat ketat. Hal ini antara lain disebabkan karena mempertimbangkan besarnya energi yang dikandung serta sifat cairan LNG yang bersuhu -160 °C dan mudah menguap (boil off), sehingga dalam pengoperasiannya harus menjamin keselamatan bagi pekerja maupun lingkungannya. Arsitektur fasilitas LNG terapung juga harus mendukung kemudahan operasi serta kemudahan akses masuk pada saat perbaikan (schedule maintenance & repair).

Fasilitas Penyimpanan LNG (LNG Storage Containment)

Teknologi membran dari bahan invar (18% Nikel atau corrugated SS) setebal lebih kurang 1 mm yang dirancang oleh Gaz Transport/Technigaz banyak dipakai sebagai fasilitas penyimpan LNG (containment,) baik untuk tanki LNG di daratan maupun pada kapal LNG dibandingkan rancang bangun self supporting tank (spherical dan prismatic) sebelumnya yang menggunakan logam aluminium alloy atau logam 9% Nikel setebal 40 s/d 150 mm. Pemakaian teknologi membran yang terdiri dari dua lapisan (primary & secondary) memberikan keuntungan dari segi berkurangnya beban berat yang harus ditanggung struktur fasilitas LNG terapung. Beberapa rancangan Floating Production, Storage, and Offloading FPSO) cenderung mempertimbangkan pemakaian model self suporting tank dengan alasan keamanan model ini menghadapi kondisi sloshing bila tanki tidak terisi penuh oleh cairan LNG disamping kekokohan strukturnya. Penempatan tanki LNG ada yang dirancang menyatu atau terpisah dari struktur utama FPSO.

Mekanisme Off – Loading LNG

Fasilitas dan mekanisme off loading LNG memerlukan inovasi untuk diaplikasikan pada fasilitas LNG terapung. Selama ini proses off loading LNG, baik pada kilang LNG ke kapal maupun dari kapal ke terminal penerima pada umumnya dilakukan dengan menggunakan loading arm (chicksan type) yang menghubungkan pelabuhan (jetty) yang diam dengan kapal LNG yang relatif bergerak. Selama proses transfer LNG, perubahan posisi keduanya akibat pengaruh lingkungan baik angin dan arus terus dimonitor dan akan dihentikan bila dianggap pergeseran yang terjadi melebihi batas referensi (18 derajat), bahkan secara otomatis sistem proteksi (emergency shutdown system) akan aktif untuk mengisolasi kapal dan daratan. Salah satu pertimbangan penting pada proses transfer LNG adalah antisipasi terhadap terjadinya kebocoran LNG akibat kerusakan fasilitas transfer yang mengakibatkan dampak negatif pada keselamatan dan keamanan, cairan bersuhu cryogenic ini mampu merapuhkan (brittle) material logam, menyebabkan

vapor cloud yang mudah terbakar dan menyebabkan luka parah bila mengenai kulit manusia. Proses transfer LNG didarat biasanya membutuhkan 3 loading arm untuk off loading LNG dan 1 loading arm untuk vapor return. Pada aplikasinya di fasilitas LNG terapung, metode yang dipertimbangkan antara lain adalah modifikasi loading arm seperti yang umumnya dipakai, modifikasi mekanisme transfer ship to ship dan juga penggunaan Submerged Turret Loading (STL) yang dilengkapi dengan subsea cryogenic pipe. Mekanisme lain yang sedang dikembangkan oleh Hoegh LNG bersama beberapa perusahaan minyak dan gas internasional adalah Amplitude LNG Loading System(ALLS) yang merupakan modifikasi pemakaian loading arm dengan menggunakan fleksible hose untuk menunjang proses off loading LNG baik dalam posisi tandem maupun bow to stern.

II.1.2 Lokasi

Pada floating mini LNG plant ini akan dibangun di Blok Masela, dengan sumur gas terletak di laut dengan kedalaman hingga 4.000 meter. Blok Masela, dengan luas area saat ini lebih kurang 4.291,35 km2 , terletak di laut Arafura, sekitar 800 km sebelah timur Kupang (Nusa Tenggara Timur) atau lebih kurang 400 km di utara kota Darwin (Australia). Blok masela memiliki koordinat 8°12′29″LS,129°49′32″BT.

Gambar II. 5 Posisi Sumur Abadi 1-3

Kondisi geografis blok Masela cocok untuk dibangun floating mini LNG plant, dikarenakan kondisi angin dan gelombang yang rendah. Pada laut Timor, kondisi rata – rata angin dan gelombang dapat dilihat pada gambar dibawah ini :

Gambar II. 1 Kecepatan angin di seluruh Indonesia

Gambar II. 2 Data Ketinggian Gelombang

Dengan kondisi angin dan gelombang yang cukup kecil seperti terlihat pada gambar di atas, memungkinkan untuk dibangunya floating LNG plant.

Laut Timor

Sebelumnya dengan cadangan gas di Masela yang cukup besar terdapat 3 skenario untuk pengembangannya, yaitu:

1. Dibawa menggunakan pipa ke pulau terdekat, namun dengan tantangan harus melewati palung yang dalam sekali.

2. Dibawa menggunakan pipa ke Darwin, Australia. 3. Dikembangkan di tengah laut dengan floating LNG plant.

Untuk opsi 1, dimana LNG akan dibawa menggunakan pipa ke pulau terdekat, kemungkinan besar tidak dapat dilakukan, sebab adanya pertimbangan safety karena harus melewati palung yang dalam sekali. Sedangkan untuk opsi ke-2, apabila LNG dibawa menggunakan pipa ke Darwin, Australia, hal itu akan menimbulkan kerancuan, sebab wilayah Masela sendiri yang menjadi sumber gas merupakan milik dan sumber energi Indonesia. Akhirnya yang memungkinkan adalah membawanya dengan floating storage (penampungan tertimbun).

Blok Masela memiliki cadangan gas alam sebanyak 10 triliun kaki kubik. Jumlah ini cukup besar untuk diolah. Sebelum dilakukan pembangunan floating mini LNG plant, diasumsikan telah dilakukan tander dan ditandatangani kontrak antara Jepang sebagai pembeli dengan BP migas sehingga pasar LNG ini adalah Jepang. Jarak antara jepang dan blok Masela yang jauh, cukup ekonomis bila gas tersebut dalam bentuk LNG. Jika ditrasnportasikan dengan dengan sistem perpipaan maka hal ini sangat tidak ekonomis dikarenakan membutuhkan jaringan pipa yang sangat panjang dan akan terjadi pressure drop yang sangat besar salama proses perpipaan. Pada blok Masela sampai saat ini terdapat 3 sumur yaitu Sumur Abadi-3 terletak lebih kurang 16,5 km sebelah barat daya dari sumur Abadi-1. Sumur Abadi-1 mempunyai kedalaman 423 meter di bawah laut, dan total kedalaman reservoir 4.032 meter. Sumur Abadi-2 terletak lebih kurang 13,5 km sebelah timur laut sumur Abadi-1, di bor pada kedalaman laut 580 meter dan total kedalaman 3.986 meter. Dikarenakan pada Blok Masela masih tahap eksplorasi sehingga kami belum mendapatkan data tentang komposisi gas yang ada dan dikarenakan keterbatasan data juga, maka kami mengasumsikan bahwa kondisi dan komposisi gas dari ketiga sumur di atas sama dengan komposisi gas di Bontang LNG plant. Pemilihan asumsi ini dikarenakan komposisi gas di Bontang LNG plant cukup banyak pengotornya sehingga membutuhkan gas treatment yang lebih kompleks. Dengan gas treatment yang lengkap akan membuat floating mini LNG plant ini bisa dipakai di daerah lain jika dipindahkan ke daerah lain.

II.1.3 Feed dan Produk

Bahan baku untuk pabrik LNG adalah gas alam yang merupakan salah satu sumber energy yang paling bersih, aman dan bermanfaat. Gas alam dalam bentuk aslinya tidak berwarna, tidak berbentuk dan tidak berbau. Gas alam mudah terbakar dan menghasilkan sejumlah besar energi. Tidak seperti bahan bakar fosil lainnya, gas alam relatif bersih karena hasil pembakarannya menghasilkan produk samping yang rendah potensi bahayanya.

Pada floating LNG plant ini feed gas yang sebelum diolah memiliki kondisi seperti berikut :

Gambar II. 8 Kondisi Feed Gas

Tabel II. 3 Komposisi Feed Gas Komponen Mole Fractions

Nitrogen 0.00163 CO2 0.02426 H2S 0.01751 Metana 0.88465 Etana 0.04000 Propana 0.00947 i-Butana 0.00265 n-Butana 0.00295 i-Pentana 0.00142 n-Pentana 0.00122 n-Heksana 0.00183

n-Heptana 0.00733

H2O 0.00509

Hg 0.0001

Komposisi utama dari gas alam adalah metana dengan sejumlah kecil etana, propana, butana dan pentana juga terdapat didalamnya. Setelah diangkat dari dalam bumi, gas alam dimurnikan untuk menghilangkan pengotor seperti air, gas-gas lain, pasir maupun komponen lainnya. Beberapa hidrokarbon dipisahkan dan dijual seperti propana dan butana. Pengotor lainnya juga dihilangkan, seperti hidrogen sulfida yang dapat dimanfaatkan unutk produksi sulfur dan kemudian dijual secara terpisah. Setelah pemurnian, gas alam yang telah bersih dari pengotor didistribusikan melalui berbagai metode. Salah satunya yaitu dengan dicairkan sehingga dihasilkan LNG.

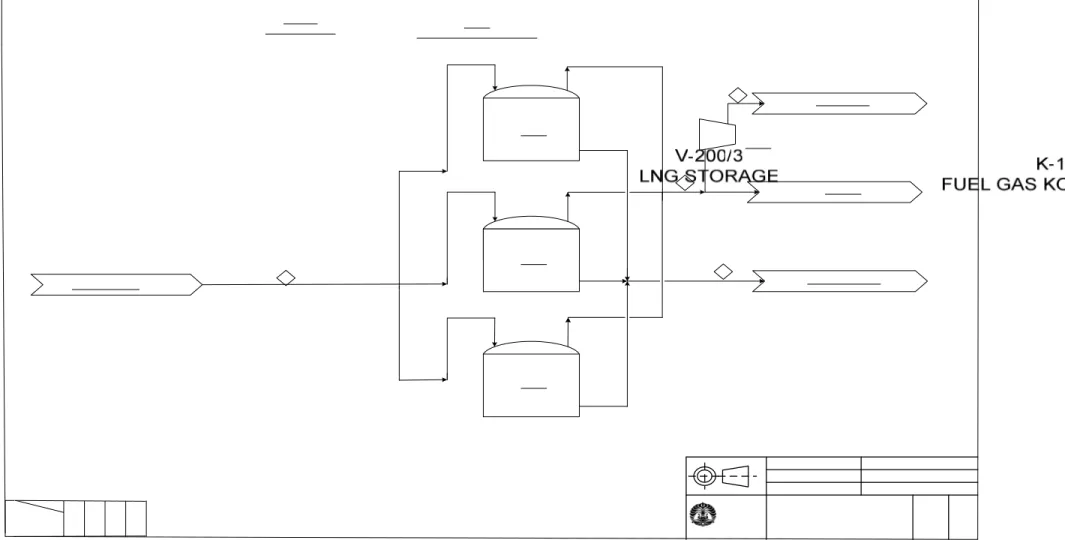

Salah satu produk dari gas alam yaitu LNG yang merupakan gas alam yang dicairkan pada tekanan ambient dengan suhu sekitar -160oC (-260oF) dalam kondisi cair jenuh. LNG sendiri memiliki spesifikasi sebagai berikut :

Tabel II. 4 Spesifikasi LNG

Komponen Nilai Temperatur -160oC Tekanan 1 atm HHV 1105 – 1165 Btu/scf Densitas 435 kg/lt C1 > 90% C2 8% C3 1.50% iC4 & nC4 0.50% CO2 20 ppm H2S nil H2O 0.5 ppm Hg 0.5 ppb

II.2 Tata Letak

II.2.1 Tata Letak Pabrik

Pada floating LNG plant ini akan dibangun di Blok Masela, Laut Timor dengan sumur gas terletak di laut dengan kedalaman hingga 4.000 meter, sekitar 800km sebelah timur Kupang (Nusa

Tenggara Timur) atau lebih kurang 400 km di utara kota Darwin (Australia). Blok Masela memeiliki koordinat 8o12’29”LS, 129o49’32”BT.

Pada plant ini faktor penting yang harus diperhitungkan juga adalah faktor arah angin, kecepatan gelombang, kecepatan arus laut, didapatkan bahwa statistic arah angin dan arus lautke arah barat. Sehingga peletakan arah barge dan flare dapat ditentukan yaitu kea rah barat. Dimana ukuran dari plant ini yaitu dengan panjang: 293 m dan lebar: 50 m

Tata letak pabrik terbagi atas dua bagian: a. Inside Battery Limit (IBL)

Merupakan batasan atas fasilitas proses utama dan peralatan yang termasuk di dalamnya. b. Outside Battery Limit (OBL)

Meliputi pokok bahasan diluar IBL. OBL meliputi bagian-bagian yang penting dan dibutuhkan untuk kelancaran suatu unit proses seperti storage tank, pengolahan limbah, gas turbin, flare, pipe rack, pengolahan air laut, pendingin air laut, dan sistem udara bertekanan.

II.2.2 Tata Letak Peralatan

Pengaturan tata letak peralatan dalam suatu pabrik ditujukan untuk mengoptimasi penggunaan lahan, penggunaan peralatan seperti pipa, serta pertimbangan sistem keselamatan. Jika jarak antar alat dibuat optimal maka penggunaan lahan dan pipa pun akan efisien dan ekonomis. Optimasi tata letak peralatan pun harus berdasarkan factor-faktor seperti:

1. Jarak minimum antar peralatan yang mengikuti pertimbangan keselamatan. 2. Urutan keseluruhan proses dari pabrik tersebut.

3. Jarak suatu alat yang menggunakan utilitas terhadap penyedia utilitasnya. 4. Kemudahan dalam pengoperasian dan pemeliharaan.

Berikut adalah penjelasan singkat mengenai pertimbangan tata letak peralatan. a. Barge

Merupakan tempat storage dan peralatan proses diatasnya. Bentuk barge ini seperti tongkang, untuk memperkecil pengaruh arus laut dan angin digunakan mooring yang mengikat sampai ke dasar laut. Berdasarkan analisa kecepatan arus dan angin, maka peletakan barge menghadap ke arah barat.

b. Storage LNG dan Kondensat

Storage ini digunakan untuk menampung LNG dan kondensat sebelum loading. Dikarenakan keterbatasan lahan maka storage LNG dan kondensat diletakkan di lambung barge. Selain itu peletakan ini dimaksudkan untuk meletakkan jauh dari proses utama, dikarenakan LNG dan kondensat yang sifatnya mudah terbakar.

c. Kolom Regenerator

Merupakan unit operasi yang terdiri dari beberapa alat seperti pompa condenser, reboiler, dan drum. Karena kolom regenerator ini menggunakan utilitas cooling water dan hot oil, sebisa mungkin jarak kolom regenerator tidak terlalu jauh dengan utilitas penyedianya. Selain itu tentu saja kolom regenerator harus diletakkan berdekatan dengan alat yang memproses input-an dan output-an dari kolom regenerator dan juga harus dekat dengan pipe rack. Pada plot plant ini, kolom regenerator diletakkan sebelum peralatan liquefaction, dengan pertimbangan urutan proses.

d. Heat Exchanger

Adalah alat penukar kalor dari dua aliran yang masing-masing dapat dipertukarkan kalornya. Oleh karena itu, Heat Exchanger harus berada dekat dengan kedua aliran tersebut sehingga dapat mendukung keekonomisan dari pipa.

e. Pompa

Lokasi pompa dapat bervariasi karena banyak alasan tetapi tujuan utama untuk mengatur lokasi pompa adalah untuk meminimalkan panjang pipa suction tetapi tetap menjaga fleksibilitas kebutuhan pipa tergantung dari banyaknya yang masuk ke dalam nozzle. Karena itu, pompa sebaiknya diletakkan sedekat mungkin dengan letak suction dan berdekatan dengan pipe racks.

f. Filtrasi

Peralatan filtrasi merupakan salah satu alat yang memiliki tingkat kompleksitas yang cukup tinggi sehingga membutuhkan perhatian lebih dalam hal pemeliharaan. Oleh karena itu alat filtrasi sebaiknya diletakkan dekat dengan jalan dan mudah untuk dijangkau sehingga mudah untuk dimonitor.

g. Flare

Jarak minimum flare adalah 400 meter dari suatu plant. Jarak tersebut bias dikurangi hingga sekitar 340 meter dengan cara meningkatkan tinggi flare. Pertimbangan jarak flare juga dipengaruhi oleh factor keselamatan pekerja dan peralatan. Dari hasil analisa kecepatan angin maka flare diletakkan di bagian depan barge (deck).

h. Combustion Chamber atau Reaktor Pembakaran

Reaktor yang digunakan beroperasi pada suhu dan tekanan yang tinggi sehingga dibutuhkan ruang yang cukup besar untuk factor keamanan. Reaktor harus cukup dekat dengan peralatan penunjang dan mempunyai posisi yang cocok untuk beroperasi (relatif terhadap proses selanjutnya) dan mudah untuk melakukan maintenance. Beberapa keselamatan seperti pemadam api individual ataupun shower di dekat alat ini sangat penting karena daerah ini memiliki resiko kecelakaan yang relatif tinggi.

i. Kompresor

Peletakan kompresor dibutuhkan suatu bangunan tersendiri karena membutuhkanbeberapa peralatan tambahan seperticondensate pump, air blower, inlet air filter, waste heat system, compressor suction pipe yang digunakan agar udara yang masuk ke kompresor bebas dari partikel asin seperti kelembaban dan partikel-partikel, pulsation dampener untuk mengurangi efek getar reciprocating kompresor. Selain itu, letak kompresor harus agak terpisah dari alat-alat ini berkaitan dengan kondisi operasi tekanan yang tinggi.

j. Pipe Rack

Adalah peralatan utama dari sebuah unit proses. Karena kebanyakan pipe rack diletakkan di tengah pada kebanyakan pabrik, pipe rack harus dimasukkan terlebih dahulu sebelum peralatan-peralatan lain untuk menghindari kompleksitas pemasangan alat-alat lain.

k. Ruang Kontrol

Ruang kontrol memegang peranan penting dalam operasional pabrik sehari-hari yang berisi para pekerja, sehingga harus diletakkan cukup jauh dari peralatan yang berbahaya, mudah meledak ataupun terbakar. Peletakkan ruang kontrol berpengaruh pada keefisienan pengendalian proses. Letak ruang kontrol diharapkan sebaiknya dapat dijangkau dari unit manapun dalam waktu cepat agar distribusi sistem kontrol lebih optimal.

l. Ruang Akomodasi

Ruang ini berfungsi untuk tempat penginapan para pekerja, sebagai kantin, muster station, tempat ibadah, saran olah raga. Ruang akomodasi pada plant ini terdiri dari 3 lantai, dimana letak dari ruang akomodasi ini berada di bagian belakang barge, dengan tujuan agar jauh dari peralatan panas (flare) dan proses yang mudah meledak dikarenakan berhubungan dengan keselamatan pekerja.

m. Loading Arm Pump

Digunakan untuk transfer LNG dari storage ke LNG carrier, pada plant ini peletakan di bagian samping.

n. Helideck

Digunakan untuk penfaratan helikopter saat transfer penumpang, penempatan helideck ini di atas ruang akomodasi.

o. Crane

II. 3 Deskripsi Proses

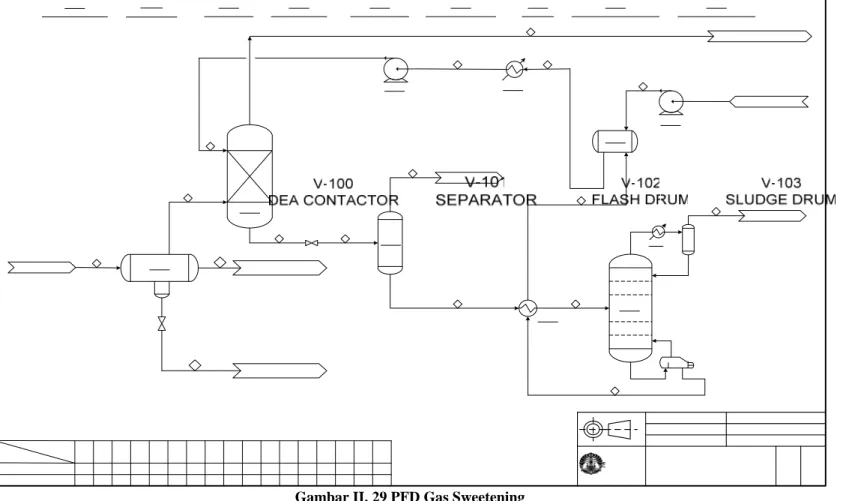

II.3.1 Gas Sweetening

Gas alam yang berasal dari sumur dimasukkan ke dalam proses gas sweetening untuk

menghilangkan kandungan H2S dan CO2. Proses gas sweetening yang digunakan yaitu proses

amina yang menggunakan DEA sebagai adsorbennya. Gas alam yang masih mengandung H2S

dan CO2 akan mengalami kontak dengan DEA pada kolom V-100. Gas alam yang keluar dari

kolom DEA (aliran 8) yang memiliki kandungan H2S dan CO2 yang rendah kemudian dikirim ke

unit Dehydration.

Kemudian bottom produk dari kolom DEA akan dimasukkan ke dalam flash drum untuk

memisahkan gas alam yang terikut ke dalam larutan DEA. Larutan DEA yang jenuh dengan H2S

dan CO2 dipanaskan pada E-100 sebelum mengalami proses regenerasi pada kolom Regenerator

V-104. Produk DEA yang telah diregenerasi diberikan make up water dan dikirim kembali ke

kolom DEA untuk melakukan proses sweetening kembali.

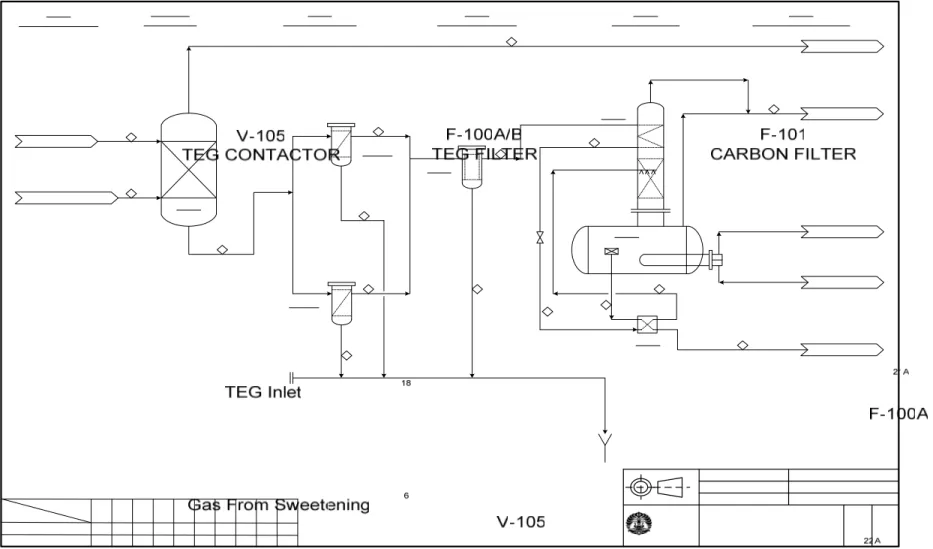

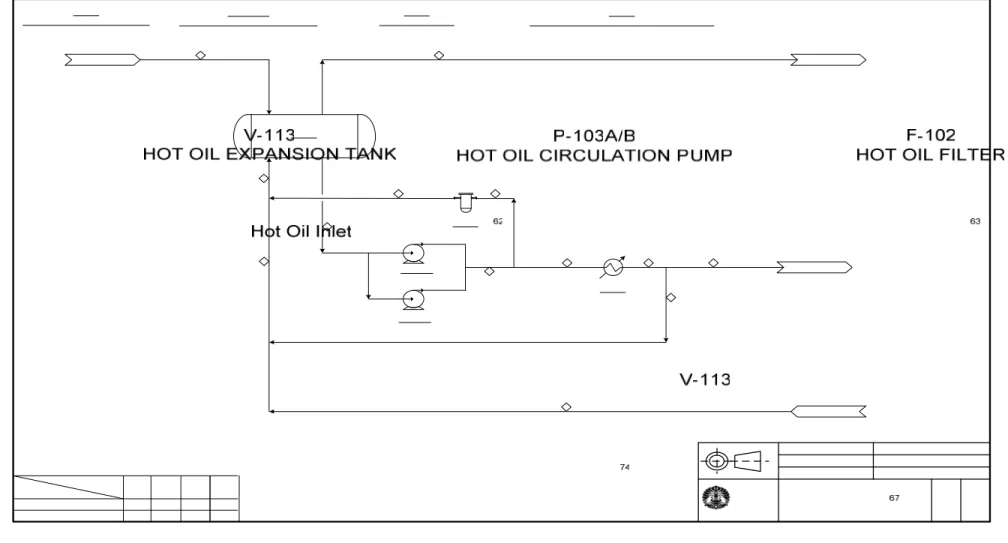

II.3.2 Gas Dehydration

Gas alam yang telah mengalami proses sweetening akan dimasukan ke dalam kolom

absorber V-105, untuk dikontakkan dengan TEG,dimana gas akan dimasukkan dari aliran bawah

kolom sedangkan TEG dari bagian atas kolom. Pada proses ini TEG yang dimasukkan dengan

konsentarsi 98.5%wt. Setelah terjadi proses absorbsi aliran gas yang dikeluarkan dengan

kandungan air 0.00011, selanjutnya aliran gas ini akan diproses untuk menghilangkan kandungan

Hg. Sedangkan aliran bawah dari kolom absorber merupakan aliran Rich TEG, setelah itu aliran

Rich TEG ini akan dilakukan proses regenerasi untuk menghasilkan lean TEG untuk digunakan

mengabsorbsi lagi.

Rich TEG setelah dari kolom absorber akan memasuki TEG filter F-100A/B dengan

tujuan untuk memisahkan partikel padatan yang terbawa oleh rich TEG. Jumlah glycol filter ada

dua dengan tujuan salah satu jadi backup jika salah satu filter jenuh, setelah itu dilewatkan ke

carbon filter F-101 dengan tujuan menghilangkan kandungan karbon berat yang terbawa oleh

rich TEG, dikarenakan jika TEG bereaksi dengan hidrokarbon berat maka akan terjadi foaming

yang akan berakibat glycol loss yang besar. Setelah itu aliran rich TEG akan di preheater dengan

memanfaatkan panas dari keluaran still kolom E-103, aliran yang telah di preheat akan

memasuki Glycol/Glycol Exchanger E-102 untuk penukaran kalor dan pemanasan selanjutnya.

Setelah keluar dari Glycol/Glycol Exchanger E-102 aliran akan memasuki still kolom yang berisi

packing dengan jenis pall ring. Aliran ini akan dipanaskan di dalam reboiler mencapai suhu 38

0F

dengan media pemanas hot oil, untuk menghasilkan lean TEG, selanjutnya aliran ini memasuki

Glycol/Glycol Exchanger E-102 kembali untuk diturunkan temperaturnya. Selanjutnya akan

menuju ke glycol surge drum untuk ditampung sementara sebelum disirkulasikan kembali ke

kolom absorber menggunakan glycol pump. Aliran uap air dan sedikit TEG akan keluar dari still

kolom menuju ke Flare dimana temperature pada keluaran yaitu 212 F yaitu temperatur saat air

mendidih dan dengan tekanan atmosferik.

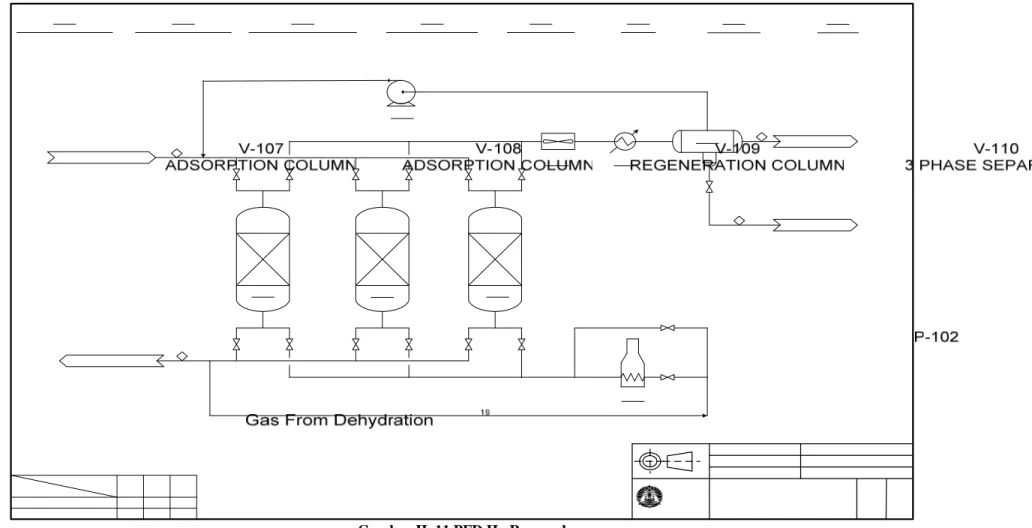

II.3.3 Hg Removal

Penghilangan merkuri dapat dilakukan dengan cara adsorbsi oleh berbagai adsorben

seperti sulfur (S), sulfida, iodida, Ag, dan oksida logam. Akan tetapi yang paling banyak

digunakan adalah penghilangan merkuri dengan cara adsorbsi oleh sulfur (S) yang diimpregnasi

dalam pori-pori karbon aktif. Hg akan bereaksi dengan S membentuk HgS (amalgam). Amalgam

ini merupakan senyawa yang tidak dapat dihilangkan melalui regenerasi, sehingga jika adsorben

karbon aktif sudah terjenuhkan harus segera diganti dengan adsorben yang baru (adsorben

non-regeneratif). Dimana setelah proses ini kandungan Hg dibawah 0.03ppb. sehingga tidak merusak

peralatan karena bersifat korosif. Pada prosespengolahan sampai pada proses Hg removal ini

kandungan metana pada gas ini sudah melebihi 90% sedangkan kandungan hidrokarbon berat

lainya sangat kecil oleh karena itu tidak perlu dilakukan NGL recovery. Sehingga gas langsung

memasuki proses liquefaction.

II.3.4 Liquefaction

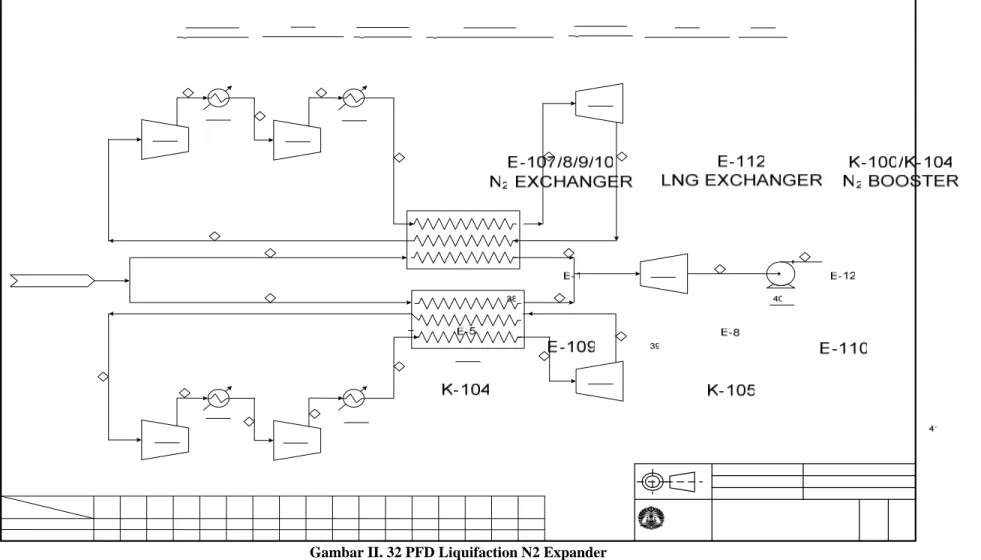

Sistem refrigrasi menggunakan dual expander dimana dilakukan dua tahap pendinginan.

Pendinginan tahap awal menggunakan refrigerant metana sedangkan pendinginan kedua

menggunakan refrigerant nitrogen. Proses pendinginan yang terjadi yaitu gas alam dimasukkan

ke dalam LNG exchanger E112 sehingga keluarannya diperoleh suhu yang kriogenik yaitu

-160

0C. Selanjutnya gas alam yang telah dingin di ekspansi menggunakan ekspander K-107 agar

tekanannya turun sampai 1 atm.

Tahap pendinginan awal yaitu pendinginan menggunakan refrigerant metana dimana

metana yang telah dieksapansi menggunakan ekspander K-106 dilewatkan melalui LNG

exchanger E-112 dimana akan terjadi pertukaran kalor antara metana dan gas alam sehingga

terjadi pendinginan gas alam tahap pertama. Kemudian warm metana yang keluar dari LNG

exchanger dilakukan kompresi kembali untuk menaikkan tekanannya mencapai 1400 psi malalui

2 tahap kompresi pada kompresor K-104 dan K-105. Selanjutnya metana yang telah dikompresi

dilakukan pendinginan pada LNG exchanger yang selanjutnya dilakukan ekspansi mencapai 200

psi untuk menghasilkan cold metana yang akan digunakan lagi untuk mendinginkan pada LNG

exchanger.

Tahap kedua pendinginan dilakukan oleh nitrogen dimana nitrogen yang telah di ekspansi

dilewatkan melalui LNG expander E-112 dimana akan terjadi pendinginan gas alam tahap kedua

yang mencapai suhu -160

0C. Selanjutnya warm nitrogen yang keluar dari LNG exchanger akan

dikompres melalui 2 tahap kompresi oleh kompresor K-108 dan K-109 sampai ke tekanan 1200

psi. Setelah itu nitrogen tersebut dilakukan pendinginan di LNG exchanger untuk menurunkan

suhunya dan selanjutnya diekspansi mencapai tekanan 200 psi oleh ekspander K-110 sehingga

dihasilkan cold nitrogen yang akan melakukan pendinginan kembali di LNG exchanger.

II.4 Aspek Kesehatan, Keselamatan, dan Lindung Lingkungan

Keselamatan kerja merupakan faktor penting dalam perancangan suatu pabrik karena keselamatan kerja ini akan menentukan produktivitas dari suatu pabrik. Keselamtan kerja meliputi kesehatan dan keamanan kerja para pekerja dan dampak lingkungan yang ditimbulkan. Dengan mengetahui persis bagaimana proses operasi kimia yang terjadi dalam suatu pabrik, seorang sarjana teknik kimia bertanggung jawab dengan segala risiko bagi para pekerja, konsumen, dan masyarakat sekitar.

Tujuan dari diterapkannya kebijakan K3 ini antara lain sebagai berikut.

1. Menetapkan target peningkatan keselamatan kerja dan kesehatan tahunan sera memastikan semuanya terpenuhi dengan melakukan audi t secara teratur;

2. Mencegah terjadinya cedera perorangan maupun gangguan kesehatan bagi semua orang yang berada di lingkungan pabrik;

3. Mengembangkan, merancang, membangun, menyiapkan, mengoperasikan, dan memelihara proses, pabrik, peralatan termasuk pembuangan sesuai dengan pedoaman perusahaan dan

peraturan pemerintah tentanga keselamatan kerja dan kesehatan, serta mendokumentasikan metode-metode pengendalian proses yang tergolong berbahaya;

4. Menyediakan dan memelihara sistem bekerja yang aman dan menyiapkan segala rencana yang diperlukan untuk mengatasi segala jenis gangguan dan kerusakan;

5. Memastikan bahwa semua karyawan di lokasi perusahaan menyadari tanggung jawab terhadap keselamatan kerja dan kesehatan;

6. Memastikan staf yang memberikan pengarahan tentang keselamatan kerja dan kesehatan serta masalah lingkungan mendapatkan pelatihan yang memadai;

7. Melibatkan semua keryawan dalam pelaksanaan kebijakan dan timbulnya rasa tanggung jawab; 8. Memastikan dan merangkum semua bahaya tentang keselamatan kerja dan kesehatan yang

relevan dan menyebarkan kesimpulan untuk kepentingan bisnis secara utuh;

9. Meninjau secara berkala kebijakan dan kesehatan kerja sejalan dengan kebijakan pusat.

Faktor keselamatan dan lingkungan adalah faktor penting yang harus dipertimbangkan dalam perancangan suatu pabrik karena keduanya memiliki dampak pada kehidupan pekerja dengan masyarakan di sekitar pabrik. Faktor keselamatan merupakan hal yang utama sebelum melaksanakan pekerjaan. Ada dua sumber utama yang berpengaruh terjadap keselamatan, yaitu proses dan bahan serta produk berbahaya.

Perhatian terhadap lingkungan menunjukkan bentuk tanggung jawab perusahaan terhadap lingkungan. Aspek lingkungan menunjukkan bentuk tanggung jawab perusahaan terhadap lingkungan. Aspek lingkungan meliputi pencemaran air, udara, tanah, suara, maka perlu dilakukan analisa proses yang berisiko terhadap seluruh kegiatan proses di dalam suatu perusahaan. Hal ini dilakukan dengan melakukan analisis terhadap material, proses, dan operasi untuk mengetahui potensial bahaya.

II.4.1 Identifikasi Bahan Pabrik dan Membran Pabrik

Bahan-bahan berbahaya yang terdapat pada proses produksi LNG ini antara lian adalah DEA, TEG, H2S, dan N2. Bahan-bahan ini harus diperhatikan pengananannya mulai dan memasuki pabrik, penyimpanan, dan penggunaannya. Berdasarkan karakteristik dan sifatnya masing-masing, perlu diadakan pencegahan terhadap pencemaran, identifikasi, bila terjadi pencemaran dan penanggulangan bahaya jika pencemaran tersebut benar-benar terjadi.

Sebagian besar komposisi gas alam merupakan bahan yang berbahaya, termasuk metana (CH4) yang terdapat dalam bahan berbahaya OSHA (Ocupational Safety and Health Administration). Secara

umum, gas alam merupakan senyawa volatile (mudah menguap) dan mudah terbakar dan memiliki temperatur nyala yang lebih besar dibandingkan dengan bensin dan solar.

a. Gas Alam

Gas alam yang sebagian besar komponen metana (CH4) serta senyawa dengan deret homolog yang sama, yaitu etana, propana, butana, pentana, heksana, pentana, oktana, serta impurities yang berupa nitrogen (inert) dan pengotor seperti H2S, CO2,dan Hg. Gas alam merupakan suatu senyawa ringan yang terdiri dari beberapa senyawa gas yang memiliki karakteristik tersendiri tergantung reservoirnya.

b. DEA

Pada umumnya, pelarut yang banyak digunakan adalah DEA. Hal ini dikarenakan proses absorbsi kimia dengan pelarut DEA sangat fleksibel dan cocok untuk menghilangkan senyawa CO2, H2S, dan sulfur hingga mencapai level yang diinginkan. Sebagai amin sekunder, sifat basa DEA lebih lemah dibandingkan dengan MEA. Oleh karena itu, sistem DEA tidak menimbulkan problem korosifitas yang sama seperti MEA. Selain itu, kehilangan DEA lebih kecil, panas yang diperlukan untuk regenrasi per mol gas asam yang diserap lebih rendah dan memerlukan reclaimer. Pelarut DEA juga lebih stabil dari degaradasi dan lebih mudah didegradasi sehingga proses pemisahan gas dari kandungan asmanya dari pabrik floating LNG ini menggunakan pelarut DEA.

Tabel II. 5 Karakteristik DEA

Karakterisitik Keterangan

Formula Berat Molekul

Tekanan uap per 38oC

Titik didih pada 760 mmHg (F) SG (C2H5)2NH 73,14 400mmHg 131 0,707 per 20oC

DEA telah terbukti tidak bersifat korosif. Keadaan komponen ini membuat DEA menjadi pelarut yang stabil secara kimia dan termal. Dengan menggunakan pelarut DEA, material tidak terdapat degradasi solven sehingga tidak membutuhkan reclaimer dan tidak terdapat masalah dalam pembuangan limbah. Selain itu, DEA juga tidak beracun maka jika terjadi kecelakaan tumpahan maka akan lebih mudah ditangani di pengolahan air pembuangan. DEA bereaksi dengan H2S dan CO2 sebagai berikut.

2R2NH + H2S ֖(R2NH2)2.S

(R2NH2)2S + H2S ֖ 2R2NH2SH

2R2NH2SH + CO2 ֖ R2NCOONH2R2

Reaksi ini bersifat reversibel (berjalan bolak balik), DEA bereaksi dengan COS dan CS2 untuk membentuk senyawa yang dapat diregenarasi di kolom stripping sehingga COS dan CS2 dihilangkan tanpa menyebabkan kehilangan DEA. Biasanya sistem DEA memiliki yang sebuah filter karbon tidak memiliki reklaimer.

c. TEG

TEG merupakan bahan kimia yang digunakan sebagai larutan penyerap air dari gas alam yang digunakan pada proses permunian gas. TEG memiliki sifat higroskopis dan reaktif terhadap campuran organik yang tinggi teruatama rantai karbon linier dan alifatik. TEG adalah cairan tidak berwarna, tidak berbau, berviskositas rendah, mudah menguap, dan titik didih tinggi. TEG tidak dapat memasuki dan menimbulkan efek bagi kesehatan lewat mata, kulit, dan sistem pernapasan. Korban yang terkena TEG dalam konsentrasi yang rendah dalam waktu yang cukup lama dapat mengalami kerusakan hati, ginjal, saluran pernapasan, dan dermatitis pada kulit dan untuk kondisi yang lebih parah bisa mengakibatkan kerusakan hati dan ginjal. Berikut tabel tentang karakterisitik TEG secara umum.

Tabel II. 6 Karakteristik TEG

Karakterisitik Keterangan

Formula Berat Molekul

Wujud pada suhu kamar Titik didih pada 760 mmHg (F) SG Temperatur nyala (F) HO-CH2-CH2-O-CH2-CH2-O-CH2-CH2-OH 150, 17 Cairan bening 532 1,124 – 1, 126 per 20oC 1292

Bila terjadi kebocoran TEG, harus dilakukan langkah-langkah berikut.

1. Mamatikan dan menghindarkan segala sumber api atau yang dapat memicu kebakaran 2. Memfasilitasi aliran udara yang baik di sekitar lokasi pencemaran

3. Jika TEG dalam bentuk cair dan jumlah terbatas (sedikit), cairan TEG dapat diserap oleh handuk atau kain kemudian dibakar untuk memenuhi standar keamanan

4. TEG yang telah habis terpakai dari proses pemurnian gas harus dicampurkan ke dalam pasir sebelum dibuang ke dalam suatu tempat pembuangan khusus (sanitary landfill) atau dibakar dalam saluran.

d. H2S

Gas H2S atau Hidrogen disulfida adalah gas yang sifatnya sangat beracun, tidak terlihat, mudah meledak, dan lebih berat dari udara. Gas ini memiliki bau menyengat seoerti telur bususuk dan pada konsentrasi tinggi akan dengan cepat membunuh saraf penciumahm sehingga kita tidak dapat bergantung pada indera penciuman untuk mendeteksi adanya gas ini.

Karakterisitik gas H2S dapat diperhatikan sebagai berikut. 1. Sangat beracun dan mematikan

2. Tidak berwarna

3. Lebih rendah dari udara sehingga cenderung untuk berkumpul dan berdiam pada daerah yang rendah 4. Mudah tertiup dan dihamburkan oleh udara dan angin

5. Sangat mudah terbakar dan membentuk gas yang dapat meledak apabila bercampur dengan udara atau oksigen

6. Bila terbakar akan menyala dengan warna biru, maka hasil pembakarannya akan berupa gasi sulfur dioksida yang juga merupakan gas beracun

7. Pada konsentrasi rendah, gas ini berbau seperti telur busuk dan sering melumpuhkan indera penciuman manusia

8. Sangat korosif sehingga mengakibatkan karat pada logam

9. Gas H2S lebih mematikan daripada gas CO dan sama beracunnya dengan gas hidrogen sianida (HCN) Tabel II. 7 Properti H2S

Karakterisitik Keterangan Formula

Berat Molekul Tekanan kritis Temperatur kritis

Titik didih pada 760 mmHg (F) Titik lebur Densitas uap Tekanan uap Viskositas gas H2S 34 89,05 atm 100,4oC -6000C -83oC 1,2 16 atm 0,0116 centipoise

Kegunaan Reagen pada kimia analitik dan industri

metalurgi

Paparan 30ppm dapat menimbulkan kematian

Standar OSHA: batas maks. 20 ppm NIOSH: 10 menit kadar 10 ppm Kelarutan oleh air Pada 20oC, 1 gram H

2S terlarut dalam 242 ml air

Penampilan dan bau Tidak berwarna dan bau telur busuk

Temperatur nyala 260oC

H2S merupakan pemicu kanker (karinogen). Konsentrasi yang tinggi (500-1000 ppm) dari H2S dapat menyebabkan keracunan yang didahului gejala kelumpuhan, pernapasan, tidak sadar, dan diikuti kematian. Paparan pada konsentrasi 50-500 ppm mengakibatkan iritasi pernapasan (batuk-batuk dan kesulitan bernapas). Iritasi pada mata dan sistem pernapasan atas dimulai pada konsentrasi 20 ppm, tingkat keparahannya akan bertambah sering durasi dan intesitas paparan H2S. Indera penciuman akan

lumpuh dengan segera pada konsentrasi H2S 200 ppm. Hilangnya kesadaran dan koma yang menuju pada kematian segera terjadi jika gas H2S pada konsentrasi lebih besar daripada 1000ppm terhirup dalam jumlah yang kecil. Gas H2S dapat memasuki tubuh melalui kulit dan pernapasan.

e. N2

Berikut paparan sifat fisik dari nitrogen. 1. Gas inert

2. Tidak dapat terbakar 3. Oksidator

4. Mendukung pembakaran 5. Tidak berwarna

6. Tidak berbau 7. Tidak berasa

Berikut paparan sifat kimia dari nitrogen.

1. Massa molekul : 28,0314 gram /molekul 2. Formula : N2 3. Titik didih : -321oF (-1960C) 4. Titik beku : -346oC (-210OC) 5. Tekanan uap : 760 mmHg 6. Kerapatan udara : 0,967 7. Densitas : 1,309 gram/L (25OC) 8. Kelarutan dalam air : 1,6 % (20OC)

9. Volatilitas : 100% 10. Pelarut : Alkohol

Dalam bentuk nitrogen cair, nitrogen dapat berfungsi untuk:

1. Makanan, untuk pengemas, sterilisasi dan pengolah bahan makanan, pengawetan, dan pembekuan 2. Medis, pengobatan masalah kulit, pembekuan, dan pengawetan darah

3. Kimia, pembuatan pupuk nitrogen (urea, ZA, NPK) 4. Kaca, membantu proses annealing

Dalam bentuk nitrogen gas, nitrogen dapat berfungsi untuk:

1. Metalurgi, menghilangkan gas di dalam logam agar tidak berpori 2. Minyak dan gas, menunjang pengeboran minyak lepas pantai 3. Kimia, bahan baku pembuatan ammonia, asam nitrat

Bahaya yang ditimbulkan oleh nitrogen sebagai berikut. 1. Rasa tercekik

2. Jika dalam bentuk cair terkena kulit, akan menyebabkan kerusakan jaringan tubuh

3. Dalam botol baja bertekanan tinggi dapat meledak. Oleh karena itu, untuk menjaga keselamatan kita perlu menjauhkan kemasan botol baja dari sumber atau bunga api.

f. Karbon Dioksida (CO2)

Karbon dioksida adalah gas tidak berwarna. Bila berada dalam konsentrasi yang rendah, gas ini tidak akan menimbulkan bau. Pada konsentrasi tinggi, gas ini memiliki bau yang sangat tajam seperti bau asam. Gas ini dapat menimbulkan asfiksi dan iritasi.

Gas CO2 adalah gas yang dapat menyebabkan kerusakan otak yang sangat kuat. Pada konsemtrasi di antara 2 -10%, gas ini dapat menimbulkan nausea, pusing, sakit kepala, halusinasi, peningkatan tekanan darah dan laju pernapasan. Di atas 8%, gas ini dapat menyebabkan nausea dan muntah-muntah. Di atas 10%, gas ini dapat mneimbulkan lemas dan kematian seketika. Kontak langsung dengan gas dingin dapat menimbulkan cold burn. Jika kandungan CO2 di dalam udara sangat tinggi, asam karbonat dapat terbentuk sehingga dapat menimbulkan iritasi mata. Semua bentuk CO2 bersifat mudah terbakar.

Tabel II. 8 Properti CO2

Properti Keterangan Berat molekul

Wujud pada suhu kamar Titik didih (F)

44 Gas -109,3

SG

Titik beku (F)

1,52 pada 70oF -69,8

II.4.2 Proses Berbahaya

Proses berbahaya yang terlibat dalam pabrik ini adalah proses yang melibatkan temperatur dan tekanan yang tinggi. Kedua hal ini merupakan faktor yang mempunyai risiko untuk menyebabkan ledakan dan kebakaran. Selain itu, pabrik ini juga merupakan industri gas yang mempunya fungsi sebagai bahan bakar. Risiko atau keadaan berbahaya yang dapat terjadi dalam suatu pabrik terutama yang mengolah bahan mudah terbakar seperti bahan bakar gas ialah kebakaran, ledakan, pelepasan gas beracun, dan penumpukan gas yang mudah terbakar (flammable vapour).

a. Kebakaran

Api penyebab kebakaran dapat muncul dalam beberapa kondisi, antara lain: 1. Pembakaran material secara langsung

2. Konveksi (aliran) 3. Radiasi (pancaran) 4. Konduksi (sentuhan)

Peristiwa meluasnya kebakaran dari sumber api ke bagian lainnya sebagai akibat pembakaran yang dilakukan oleh suatu pabrik, dari lokasi tersebut dapat dihalangi secara vertikal dan horizontal menggunakan tembok dan lantai tahan api. Perhatian lebih harus diberikan pada penyebaran ap melalui saluran pembuangan air, udara, dan ventilasi. Perlindungan terhadap efek lanjutannya yang berupa koveksi, radiasi, dan konduksi dapat dicapai dengan beberapa prinsip pengamanan di antaranya, yaitu.

a. Memastikan jarak yang aman antara bangunan atau alat proses dalam pabrik untuk mencegah panas yang berlebih

b. Membangun tembok tahan api dan perlindungan api secara aktif dan pasir pada bangunan atau alat yang menimbulkan kebakaran.

Bila terjadi kebakaran, gas menimbulkan kebocoran, api yang berasal dari sumber gas harus segera dimatikan atau menutup saluran yang bocor untuk mencegah penyebaran api terus belanjut. Evakuasi

pekerja yang berada di daerah sekitarnya, kecuali meraka yang bertanggung jawab dalam usaha pemadaman api.

Bila kebakaran terjadi di ruangan tertutup, saluran udara harus segera dibuka agar gas terbebas ke udara bebas. Selain itu, para petugas pemadam kebakaran diwajibkan memakai alat bantu pernapasan untuk mencegah terjadinya dampak asap kebakaran yang terhirup oleh petugas.

Untuk pemadaman api berskala kecil, alat pemadam ringan perlu digunakan. Alat pemadam ringan meliputi semprotan air dalam jumlah besar selain untuk memadamkan api juga menjaga agar lingkungan di sekitar lokasi kebakaran tetap dingin sehingga tidak merambat menuju alat proses.

Alat pemadam ringan berbentuk tabung atau tabung dengan roda dipersiapkan dengan baik dari segi jumlah dan volume tabung dan harus ditempatkan pada tempat-tempat yang strategis dan mudah dijangkau para pekerja. Perlu dipertimbangkan, sistem keamanan dari api menggungakan peralatan penyemprot otomatis yang diaktifkan melalui alarm berdasarkan tekanan, suhu, dan komposisi udara di sekitar alat proses tempat sensor dipasang.

Pelatihan kepada para karyawan baik operator ataupun pegawai yang bertempat di kantor mengenai kebakaran (fire drill) baru dilakukan secara berkala termasuk inspeksi dari kesiapan alat-alat evakuasi manusia dan pemadaman api. Para personel yang bekerja di lapangan seperti operator, bengkel, dan penjaga keamanan diberikan pengetahuan dan latihan mengenai cara pengoperasian alat pemadaman yang tersedia di pabrik.

b. Ledakan

Ledakan terjadi akibat gelombang tekanan dalam alat proses ataupun perangkat, atau material yang terbakar sehingga melesat menuju alat atau material berbahaya. Hampir sama dengan pengendalian terhadap kebakaran, jarak yang amat antara akat dan bangunan dapat mengendalaikan dan mengurangi risiko terjadinya ledakan.

Pada kondisi terburuk dimana diperkirakan ledakan akan terjadi, tembok penghalang untuk memperbaiki struktur bangunan sehingga lebih kuat harus dibangun. Tujuan lain dari pembangunan tembok penghalang, yaitu untuk menambah tebal kolom proses dan membuat saluran udara yang dapat mengarahkan ledakan ke daerah yang tidak berbahaya.

Gas alam dan produk elpiji sangat berbahaya bila terpapat bahan-bahan pengoksidasi kuat. Oleh karena itu, tempat penyimpanan bahan-bahan pengoksidasi kuat seperti klor, flourin, perlu diperhatikan. c. Jaringan Perpipaan

Jaringan pipa proses pabrik LNG, pencairan gas, dan pemurinan gas juga merupakan potensi bahaya yang disebabkan karena pipa-pipa tersebut mengalirkan gas-gas yang mudah terbakar dan beracun sehingga harus dilakukan langkah-langkah sebagai berikut.

1. Sumber api seperti rokok, las pemantik api, dan pekerjaan yang dapat membangkitkan panas atau bunga apu harus dilalarang di sekeliling jaringan perpipaan

2. Secara berkala, pemeriksanaan jaringan dan sambungan dengan sabun, deterjen harus dilakukan sehingga letak kebocoran sejak dini dapat dilakukan dan dapat dilakukan upaya perbaikan

3. Jika perbaikan harus dilakukan, isolasi jaringan pipa yang bersangkutan harus ditutup. Hal ini diupayakan agar proses produksi tetap berjalan dengan baik

4. Identifikasi jaringan pipa mutlak dibutuhkan dengan menggunakan kode huruf dan warna sehingga dapat diketahui jenis aliran dan kondisinya. Sedangkan, tanda pandah dapat digunakan untuk menunjukkan arah aliran.

5. Perusahaan harus menyediakan jadwal inspeksi secara berkala mingguan atau bulanan sesuai dengan jadwal yang ditentukan oleh pihak konstruktor atau manufaktur peralatan.

d. Kebisingan

Kebisingan dapat muncul dari suara beroperasinya peralatan pabrik pemurnian gas, pencairan gas, dan kegiatan lainnya. Kebisingan ialah suara yang tidak diinginkan dengan intensitas tinggi dan berulang kali. Efek yang mungkin didapatkan dari tingkat kebisingan yang tinggi ialah berkurangnya atau hilangnya kemampuan pendengaran, menghambat komunikasi verbal antar pekerjam menutupi suara peringatan atau alarm, dan efek psikologius seperti jengkel, tegang, dan gelisah. Apabila intensitas suara meningkat dan terpapar dalam waktu yang cukup lama, organ telinga manusia dapat menimbulkan kerusakan. Akibat lanjut yang ditimbulkan adalah kehilangan pendengaran permanen.

Tingkat suara yang diperkenankan dibagi 3, yaitu tindakan (action), batas kelayakan (PEL), dan pemakaian alat perlindungan ganda (DHPL). Standar kebisingan yang ditetapkan oleh Menteri Kesehatan adalah 60 sampai 70 desibel. Sedangkan, Menteri Tenaga Kerja (Kepmenaker No. 51 Tahun 1991) adalah sebesar 85 desibel dengan waktu durasi pendengaran maksimal selama 8 jam. Suara yang tingkat

pencemarannya melebihi batas tersebut perlu dilakukan pengujian terhadap sumber dan diperbaiki sedemikian rupa untuk diuji tes kelayakannya. Setiap pekerja yang mendapatkan polusi suara akibat pekerjaan maka diwajibkan untuk memakai pelindung pendengaran berupa penyumbat telinga (ear plug) atau penutup telinga (ear muffs).

Bial tingkat suara mencapai DHPL (Dual Hearing Protection Level), yaitu 105 dBa selama 8 jam yang setara dengan suara delapan kali lebih kuat dari tingkat PEL maka kedua alat perlindungan, yaitu penyumbat dan penutup telinga harus dipakai bersamaan untuk melindungi pekerja. Intensitas suara yang timbul dapat dikurangi dengan memasang insulasi pada peralatan dengan baik, penghalang suara, pengubahan desain struktur, dan pemasangan alat peredam suara.

Tabel II. 9 Tingkat Kebisingan Alat

Peralatan Tingkat Kebisingan dalam Jarak 15 meter

Pompa 69 – 72 dBa

Generator 72 – 82 dBa

Kompresor 74– 88 dBa

II.4.3 Aspek Kesehatan

Faktor kesehatan merupakan salah satu faktor pendukung utama kegiatan pabrik. Dengan kesehatan yang baik dalam pabrik, seluruh faktor pendukung kinerja pabrik, terutama para karyawan akan menjadi lebih produktif dalam bekerja. Untuk mencegah terganggunya aspek kesehatan dalam lingkungan pabrik maka perlu diperhatikan faktor-faktor yang dapat berpotensi membahayakan aspek kesehatan di lingkungan pabrik. Bahaya terhadap aspek kesehatan tersebut dapt dihindari dengan melakukan analisis bahaya potensial yang dapat memengaruhi aspek kesehatan pada lingkungan pabrik.

a. Sistem Keamanan dan Peralatan Pelindung Pelindung Api dan Ledakan

Gambar II. 9 Fire Fighting Suits

Sumber: http://cn1.kaboodle.com/hi/img/2/0/0/15a/5/AAAAAqnBd_gAAAAAAVpc6w.jpg

(diakses tanggal 13 Juli 2009)

Berikut adalah salah satu dari perlengkapan pemadam kebakaran yang berfungsi untuk memadamka api yang kecil agar tidak membesar.

Gambar II. 10 Fire Extinguisher

Sumber:http://static.howstuffworks.com/gif/productImages/8/1/00000117781FirstAlertFE3A40Fi reExtinguisher-large.jpeg (diakses tanggal 13 Juli 2009)

b. Emergency Power, Communication, and Lighting

Untuk area luar living quarter area pada umumnya diterangi dengan lampu sodium bertekanan tinggi. Sedangkan, untuk tangga dan jalur evakuasi menggunakan lampu halogen 2 x 8 watt. Lampu ini digunakan untuk penerangan saat terjadi kecelakaan. Flood lighting digunakan untuk area terbuka.

Sedangkan untuk area indoor, digunakan lampu standar industrial fluorescent luminaries untuk penerangan secara umum dan lighting fixtures untuk keperluaan saat ada kecelakaan. Lighting panel, LP-1, pada umumnya digunakan untuk menerangi bagian outdoor dan LP-2 yang digunakan untuk menerangi bagian indoor. Lighting fixtures digunakan setiap saat untuk mecegah kondensasi/deposisi garam d dalam fixture glass dome.

Gambar II. 11 Emergency Lighting

Sumber: http://www.birns.com/lights/4701-sml.jpg (diakses tanggal 13 Juli 2009)

c. Detection System

Diperlukannya sistem deteksi ini adalah sebagai salah satu bagian dari sistem keselamatan yang bertindak sebagai sensor yang akan memberikan umpan balik jika terjadi sesuai dikarenakan lingkup kerja kita pada offshore ini adalah berhubungan dengan minyak dan ataupun gas yang rawan akan terjadinya ledakan dan kebakaran. Sistem deteksi ini terdiri dari beberapa macam, yaitu.

1) Gas Detector/ Detektor Gas

Cara kerja dari detektor gas ini adalah dengan mengaktifkan alarm jika terdeteksi pada konsentrasi kecil sekalipun tindakan selanjutnya adalah mematikan atau menutup sumber gas. Detektor gas ini dipasang pada living quarter area, warehouse (gudang), dan ruang kendali.

2) Heat Detector/ Detektor Panas

Prinsip kerja dari detektor panas ini hampir sama dengan detektor gas hanya saja detektor ini merespon panas yang melebihi set point-nya. Detektor ini dibutuhkan saat terjadi kebakaran agar ketika suhu ruangan meningkat maka detektor panas akan akif dan respon yang diberikan adalah dengan mengeluarkan bunyi alarm dan semburan air di sekitar detektor.

Sumber: http://www.3sfireprotection.com/heat%20detector.jpg (diakses tanggal 13 Juli 2009) 3) Smoke Detector / Detektor Asap

Detektor asap dibutuhkan untuk mencegah terjadinya bahaya kebakaran pada proses pabrik, penempatan detektor ini terdapat di seluruh ruangan terutama tempat terjadinya seluruh proses pada pabrik. Untuk detektor asap ini buasanya dihubungkan secara elektrikal untuk memberikan

tanda jika adanya asap yang berlebihan. Berikut contoh gambar detektor asap. Gambar II. 13 Detektor Asap

Sumber: http://www.habitek.co.uk/catalog/usrimage/smoke%20detector.jpg (diakses tanggal 13 Juli 2009)

4) Manual Fire Alarm Station

Detektor ini merpakan detektor level kedua setelah detektor digital di atas. Jika terjadi kebakaran maka harus ada petugas untuk menyalakan tombol alarm ini. Fungsi dari kegiatan ini adalah untuk memberikan tanda terjadinya kebakaran. Alarm ini dibutuhkan jika suatu saat semua detektor digital/elektrikal tidak berfungsi maka hal ini masih bisa memberikan tanda untuk yang lain.

Penempatan Ruang Radio

Setelah detektor mendeteksi terjadinya suatu bahaya maka ada satu langkah yang dilakukan untuk melakukan shut down pada sistem yang disebut dengan Instalation Shutdown System. Sistem ini berfungsi sebagai berikut.

1. Memonitoring sistem proses dan utilitas

3. Sebagai tindakan akhir untuk mencegah terjadinya catasthrope dengan melakukan:

i. Penutupan Sub Surface Safety Calve (SCSSV) ii. Penutupan pipeline shutdown valves

iii. Menutup semua Surface Safety Valve (SSV) iv. Shutdown semua perlatan dan utilitas

v. Shutdown generator diesel dan gas

5) Well Control Equipment and Well Shut in System Sistem ini terdiri dari:

a. Sub Surface Safety Calve (SCSSV) b. Pneumatic Surface Safety Valve (SSV) c. Manual Master Valve

d. Manual Choke Valve

d. Personal Protective Equipment

Di dalam proses pabrik, banyak sekali jenis bahan kimia yang dipergunakan. Bahan-bahan kimia yang dipergunakan dapat menimbulkan efek terhadap manusia seperti gangguan pernapasan, iritasi kulit, kebakaran, bahkan hingga kematian. Dengan adanya potensi bahaya dari bahan-bahan kimia tersebut, alat perlindungan diri (Personal Protective Equipment/PPE atau Alat Perlindungan Diri/APD) diperlukan untuk melindungi para pekerja yang beraktivitas di daerah pabrik ini agar terhindar dari bahaya.

PPE atau APD adalah peralatan keselamatan yang digunakan untuk melindungi pekerja dari kecelakaan kerja atau penyakit yang ditimbulkan karena proses kerja. PPE atan APD merupakan salah satu faktor yang penting untuk ditambahkan dalam investasi sistem keselamatan dan kesehatan kerja. APD atau PPE ini tidak hanya melindungai pekerja dari bahaya yang ditimbulkan oleh bahan kimia tetapi juga digunakan untuk alat pelindung pekerja dari bahaya yang timbul akibat pekerjaan.

Berdasarkan kebutuhan utama di lapangan, APD yang digunakan dapt dibagi menjadi dua katagori sebagai berikut.

1. Alat Perlindungan Diri (APD) Standard

Alat perlindungan standar merupakan alat pelindung bagi pekerja sebagai syarat minimal untuk masuk ke dalam lingkungan kerja offshore. Yang termasuk dalam APD standar, yaitu safety helmet, safety shoes, dan coverall.

2. Alat Perlindungan Diri Berdasarkan Kebutuhan Pekerjaan

Alat perlindungan ini digunakan pada saat pekerja berada di dalam suatu unit tertentu yang menggunakan alat perlindungan khusus. Contoh dari APD ini adalah safety glasses, respirator, pelindung telinga, sarung tangan, earplug, dan lain-lain.

Berikut adalah contoh-contoh alat perlindungan diri yang digunakan pada saat offshore. A. Safety Helmet (Pelindung Kepala)

APD ini merupakan APD standard yang harus digunakan selama para pekerja berada di dalam lingkungan kerja. Alat ini melindungi para pekerja dari benturan benda keras di kepala.

Gambar II. 14 Pelindung Kepala

Sumber: http://www.germes-online.com/direct/dbimage/50093459/Safety_Helmet.jpg (diakses tanggal 13 Juli 2009)

APD ini merupakan APD standar yang harus digunakan selama para pekerja berada di dalam lingkungan kerja. Pelindung kaki ini bersifat untuk melindungi kaku dan tubuh daru bahaya kontaminasi material berbahaya dan memungkinkan tersengat oleh listrik.

Gambar II. 15 Safety Shoes

Sumber: http://web.mit.edu/environment/images/SafetyShoes_ASTM.jpg (diakses tanggal 13 Juli 2009)

C. Coverall (Alat Pelindung Tubuh)

Coverall berfungsi untuk menghindari kemungkinan adanya kebocoran atau tumpahnya cairan produk dalam jumlah besar sehingga dapat melindungi tubuh dan menghindari kontak langsung dengan kulit pekerja. Untuk membersihkan tumpahan harus menggunakan bahan penyerap inorganic yang tidak mudah terbakar. Selain itu, baju pelindung atau pakaian pekerja yang digunakan tidak boleh melebihi lipatan di bagian bawah celananya. Untuk kegiatan offshore, coverall dilengkapi dengan fluorossence agar pekerja dapat tetap terlihat walaupun dalam keadaan gelap karena fluorossence dapat memantulkan sinar apabila dikenai cahaya.

Gambar II. 16 Coverall

Sumber: http://mcguireuniforms.com/db/150%20Coverall.jpg (diakses tanggal 13 Juli 2009) D. Safety Glasses (Alat Pelindung Mata)

Safety glasses digunakan terutama pada saat memasuki wilayah tertentu yang berpotensi untuk membahayakan mata. Wilayah yang berpotensi antara lain adalah tempat yang memungkinkan mata terkena debu akibat pekerjaan, bahan-bahan kimia maupun terkena pecahan dari alat-alat yang dioperasikan. Alat pelindung mata ini digunakan terutama pada gudang dan workshop.

Gambar II. 17 Safety Glasses

Sumber: http://www.1000islandsschools.org/Clubs/Gears/GearsImages/Safety%20Glasses.gif

(diakses tanggal 13 Juli 2009)

E. Ear Plug (Alat Pelindung Telinga)

Ear Plug atau alat pelindung telinga digunakan pada saat memasuki wilayah-wilayah yang memiliki kebisingan yang tinggi, seperti daerah kerja yang terdapat alat-alat penggerak seperti turbin, kompresor, dan pompa.

Gambar II. 18 Ear Plug

Sumber: http://images.google.co.id/ear%2Bplug%26gbv%3D2%26hl%3Did%26sa%3DG

(diakses tanggal 13 Juli 2009)

F. Masker dan Respirator (Alat Pelindung Pernapasan)

Masker digunakan sebagai alat pelindung pernapasan dan digunakan pada bagian yang terdapat debu bebas dan limbah yang berbahaya.

Gambar II. 19 Masker

Sumber: http://4.bp.blogspot.com/_Szl75vM1nRc/SA4Jy1_QpKI/AAAAAAAAAwc/-zwBrRPWUog/s200/Masker+R100.jpg (diakses tanggal 13 Juli 2009)

Selain masker, terdapat beberapa alat lain yang digunakan sebagai alat pelindung pernapasan. Alat tersebut adalah respirator. Respirator merupakan alat bantu pernapasan pada saat kondisi udara sekitar tidak baik untuk pernapasan. Di dalam respirator terdapat sebuah membran yang berfungsi untuk menyaring gas yang berbahaya untuk pernapasan.

Gambar II. 20 Respirator

Sumber: http://www.rosemania.com/images/Respirator.jpg (diakses tanggal 13 Juli 2009)

G. Gloves (Alat Perlindungan Tangan)

Gloves dipergunakan untuk melindungi tangan dari kemungkinan bahaya yang terjadi. Pekerja diharapkan selalu mengenakan sarung tangan ini pada saat melakukan aktivitas kerja. Selain itu, sarung tangan yang dipergunakan harus disesuaikan dengan kondisi kerja dan dalam keadaan tidak melukai dan kontaminasi terhadap tangan.