PRODUKSI METIL ESTER SULFONAT PRODUKSI METIL ESTER SULFONAT

DESKRIPSI PROSESDESKRIPSI PROSES

Proses Pembuatan Metil Ester Sulfonat (MES)Proses Pembuatan Metil Ester Sulfonat (MES)

Proses produksi surfaktan Metil Ester Sulfonat dilakukan dengan mereaksikan metil Proses produksi surfaktan Metil Ester Sulfonat dilakukan dengan mereaksikan metil ester dengan pereaksi sulfonasi. Menurut Ghazali (2002), pereaksi tersebut antara lain oleum ester dengan pereaksi sulfonasi. Menurut Ghazali (2002), pereaksi tersebut antara lain oleum (larutan SO

(larutan SO33 di dalam Hdi dalam H22SOSO44) dan sulfur trioksida (SO) dan sulfur trioksida (SO33). Untuk menghasilkan kualitas). Untuk menghasilkan kualitas produk terbaik, beberapa faktor yang perlu di perhatikan adalah rasio mol, waktu netralisasi, produk terbaik, beberapa faktor yang perlu di perhatikan adalah rasio mol, waktu netralisasi, suhu reaksi, konsentrasi gugus sulfat yang ditambahkan , jenis dan konsentrasi katalis, serta suhu reaksi, konsentrasi gugus sulfat yang ditambahkan , jenis dan konsentrasi katalis, serta pH dan suhu netralisasi.

pH dan suhu netralisasi. Jika proses ini

Jika proses ini dilakukan pada skala laboratorium dilakukan pada skala laboratorium (500 ml), m(500 ml), maka di gunakan reaktoraka di gunakan reaktor untuk mereaksikan metil ester minyak inti sawit sebagai bahan baku utama dengan reaktan untuk mereaksikan metil ester minyak inti sawit sebagai bahan baku utama dengan reaktan natrium bisulfit. Selanjutnya proses produksi dilakukan secara batch, dengan rasio mol metil natrium bisulfit. Selanjutnya proses produksi dilakukan secara batch, dengan rasio mol metil ester dan natrium bisulfit 1:1,5, suhu reaksi 100°C dan lama reaksi 4,5 jam. Proses ester dan natrium bisulfit 1:1,5, suhu reaksi 100°C dan lama reaksi 4,5 jam. Proses dilanjutkan dengan pemurnian menggunakan methanol 30% pada suhu 50°C dengan lama dilanjutkan dengan pemurnian menggunakan methanol 30% pada suhu 50°C dengan lama reaksi 1,5 jam. Proses yang terakhir adalah netralisasi menggunakan NaOH 20% (Pore, 1976) reaksi 1,5 jam. Proses yang terakhir adalah netralisasi menggunakan NaOH 20% (Pore, 1976) dan modifikasi (Hidayat, 2005). Namun, yang harus diperhatikan setelah proses netralisasi dan modifikasi (Hidayat, 2005). Namun, yang harus diperhatikan setelah proses netralisasi dengan NaOH adalah terbentuknya produk samping reaksi sulfonasinya yang akan dengan NaOH adalah terbentuknya produk samping reaksi sulfonasinya yang akan menghasilkan garam alkali sehingga dapat menurunkan biodegradabilitas dari surfaktan MES menghasilkan garam alkali sehingga dapat menurunkan biodegradabilitas dari surfaktan MES ini.

ini.

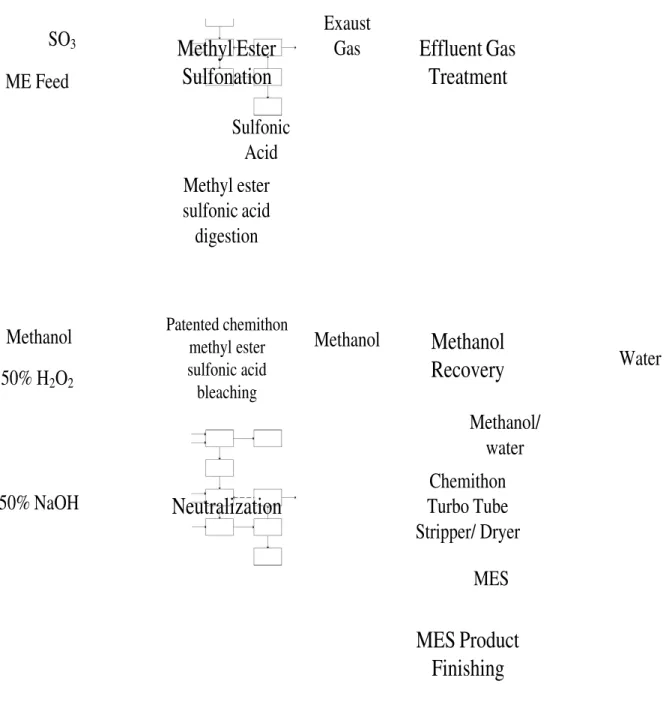

Diagaram alir blok produksi Surfaktan MES dapat dilihat pada Gambar berikut. Diagaram alir blok produksi Surfaktan MES dapat dilihat pada Gambar berikut.

Gambar 1 Diagram Alir Proses Produksi Surfaktan MES

Produksi metil ester sulfonat dalam skala industri terdiri dari 4 (empat) tahap yaitu: 1. tahap sulfonasi,

2. tahap pemucatan, 3. tahap netralisasi, dan 4. tahap pengeringan.

1. Tahap Sulfonasi

Proses sulfonasi merupakan proses dengan menggunakan pereaksi kimia yang mengandung gugus sulfat atau sulfit. Dimana pada proses pembentukan metil ester sulfonat, metil ester dapat direaksikan dengan gas SO3, óleum atau asam sulfat.

MES diproduksi melalui proses sulfonasi metil ester dengan campuran SO3/udara. Reaksi pengontakkan SO3 dan bahan organik terjadi di dalam suatu falling film reactor . Gas

Methyl Ester Sulfonation Methyl ester sulfonic acid digestion Neutralization Patented chemithon methyl ester sulfonic acid bleaching Methanol Recovery MES Product Finishing Chemithon Turbo Tube Stripper/ Dryer Effluent Gas Treatment SO3 ME Feed Exaust Gas Sulfonic Acid Methanol 50% H2O2 50% NaOH Water Methanol MES Methanol/ water

dan organik mengalir di dalam tube secara co-current dari bagian atas reaktor pada temperatur 45oC dan keluar reaktor pada temperatur sekitar 30oC. Proses pendinginan dilakukan dengan air pendingin yang berasal daricooling tower . Air pendingin ini mengalir pada bagian shell dari reaktor. Hal ini bertujuan untuk menjaga kestabilan temperatur reaksi akibat reaksi eksoterm yang berlangsung di dalam reaktor.

Agar campuran MESA mencapai waktu yang tepat dalam reaksi sulfonasi yang sempurna, MESA harus dilewatkan kedalam digester yang memilki temperature konstan (~80oC) selama kurang lebih satu jam. Efek samping dari MESA digestion adalah penggelapan warna campuran asam sulfonat secara signifikan. Sementara itu, gas-gas yang meninggalkan reaktor menuju sistem pembersihan gas buangan (waste gas cleaning system).

2. Tahap Pemucatan ( Bleaching)

Untuk mengurangi warna sampai sesuai dengan spesifikasi, digested MESA harus diukur didalam sistem kontinu acid bleaching, dimana dicampurkan dengan laju alir metanol yang terkontrol dan hidrogen peroksida sesudahnya. Reaksi bleaching lalu dilanjutkan dengan metanol reflux dan pengontrolan temperatur yang presisi.

3. Tahap Netralisasi

Acid ester yang terbentuk dalam proses sulfonasi bersifat tidak stabil dan mudah terhidrolisis. Oleh karena itu, pencampuran yang sempurna antara asam sulfonat dan aliran basa dibutuhkan dalam proses netralisasi untuk mencegah lokalisasi kenaikan pH dan temperatur yang dapat mengakibatkan reaksi hidrolisis yang berlebih. Neutralizer beroperasi secara kontinu, mempertahankan komposisi dan pH dari pasta secara otomatis.

4. Tahap Pengeringan

Selanjutnya, pasta netral MES dilewatkan ke dalam sistem TurboTubeTM Dryer

dimana metanol dan air proses yang berlebih dipisahkan untuk menghasilkan pasta terkonsentrasi atau produk granula kering MES, dimana produk ini tergantung pada berat molekul MES dan target aplikasi produk. Langkah akhir adalah merumuskan dan menyiapkan produk MES dalam komposisi akhir, baik itu dalam bentuk cair, batangan semi-padat atau granula semi-padat, dengan menggunakan teknologi yang tepat.

Rincian harga peralatan

no unit description dimension satuan jenis material

1 H-101 Sulfur dioxide streamcooler 52-55 ( 55 ) M2 carbon steel tube andshell 2 H-102

Sulfur trioxide stream

cooler 20-23 (20) M2

carbon steel tube and shell

3 H-103 Aircooler 40-43 (41) M2

carbon steel tube and shell

4 P-101 SO2 compressor 30-32 (31) kW centrifugal motor 5 P-102 Methyl ester pump 0.08-0.1 (0.1) m3/s centrifugal

6 P-103 Sulfonation product pump

0.12-0.14

(0,13) m3/s centrifugal

7 P-104 Air feed compresssor 55-57 (55) kW centrifugal motor 8 P-201

Bleaching reactor feed pump 0.11-0.12 (0.12) m3/s centrifugal 9 P-202 Neutralization products pump 0.13-0.15 (0.15) m3/s centrifugal 10 R-101 Sulfur burner 1900-2000

(2000) kW carbon steel tubes 11 R-402 Multitubular reactor 5.7-6 (5,7) m3 carbon steel

12 R-201 Sulfonation falling filmreactor 6.9-7.1 (7) m3 carbon steel 13 R-202

Sulfonation product

digester 15-17 (15) m3 carbon steel

14 R-203 Bleaching reactor 17-20 (20) m3 carbon steel 15 R-204 Product neutralizer 19-21 (19) m3 carbon steel 16 R-301

Sulfiites to sulfates

transformer 0.9-1.1 (1) m carbon steel

17 T-101 Scrubber tower 0.8-1 (1) m carbon steel D=0,5

18 T-201 Methanol recovery tower 1.1-1.2 (1.2)

m, 8

tray carbon steel D=0,5 19 T-301 Effluent gas scrubber 0.8-1 (1) m carbon steel D=0,5 20 V-101 Air moisture separator 1.1-1.2 (1,1) m carbon steel

21 V-201 Liquid-gas clyclone 1.7-1.8 (1,7) m carbon steel

22 V-202 Product flash dryer 1.4-1.5 (1.5) m carbon steel D=0,5 23 V-301 Electroprecipitator 0.6-0.8 (0,8) m carbon steel

harga tahun

2002 sumber eksponen harga 2011

6300 fig 14.16 peter hal 681 0,69 6573,85173

3.500 fig 14.16 peter hal 681 0,6 3652,13985

6.000 fig 14.16 peter hal 681 0,6 6260,81117

11.800 fig 12.28 peter hal 531 0,6 12312,9286

7.600 fig 12.23 peter hal 519 0,6 7930,36082

8.100 fig 12.23 peter hal 519 0,33 8452,09508

6.000 fig 12.28 peter hal 531 0,33 6260,81117

8.000 fig 12.23 peter hal 519 0,33 8347,74823

9.000 fig 12.23 peter hal 519 0,33 9391,21676

59.000 fig 13.16 peter hal 628 0,6 61564,6432

62.000 fig 13.16 peter hal 628 0,6 64695,0488

800.000 fig 13.16 peter hal 628 0,6 834774,823

92.000 fig 13.16 peter hal 628 0,6 95999,1047

89.000 fig 13.16 peter hal 628 0,6 92868,6991

31.000 fig 13.16 peter hal 628 0,6 32347,5244

3.300 fig 15.11 peter hal 793 1,2 3443,44615

3.600 fig 15.11 peter hal 793 1,2 3756,4867

3.600 fig 15.11 peter hal 793 0,8 3756,4867

10.600 fig 15.46 peter hal 867 0,49 11060,7664

11.500 fig 15.46 peter hal 867 0,6 11999,8881

3.900 fig 15.11 peter hal 793 0,6 4069,52726

2.800 fig 15.16 peter hal 796 0,4 2921,71188

total harga peralatan $1.448.960

indeks marshall n swift Tahun Process Industry

1987 830 1988 859,3 1989 905,6 1990 929,3 1991 949,9 1992 957,9 1993 971,4 1994 992,8 1995 1029 1996 1048,5 1997 1063,7 1998 1077,1 1999 1081,9 2000 1097,7 2001 1106,9 2002 1116,9 2003 1126,442 2004 1134,244 2005 1141,114 2006 1147,1 2007 1152,25 2008 1156,612 2009 1160,234 2010 1163,164 2011 1165,45

2012 1167,14

2013 1168,282

Keterangan :

Eksponen dari tabel 6-4 peter hal 243

Harga peralatan 2011 didapat dengan persamaan buku peter hal 236

Dimana: Cp = harga pada tahun yang dicari Co = harga pada tahun yang diketahui Ip = indeks pada tahun yang dicari Io = indeks pada tahun yang diketahui

Rincian harga bahan

Harga bahan baku

no

bahan baku kapasitas

(kg/jam) kebutuhan (kg/hari) harga per kg harga bahan per hari sumber 1 Udara 4957,935 118990,13 $0,0000 $0,00 2 Sulfur 407,075 9769,17 $0,3072 $3.001,09 icis.com

3 Methyl ester 2652,804 63667,34 $0,5000 $31.833,67 alibaba.com

4 Methanol 1641,456 39394,88 $0,7048 $27.765,51 alibaba.com

5 Peroxide (H2O2) 164,146 3939,45 $0,3200 $1.260,62 industrikimia.com

6 NaOH 402,114 9651,46 $0,7895 $7.619,83 alibaba.com

7 NaClO 1,003 24,77 $0,1400 $3,47 alibaba.com

total biaya produksi perhari = $71.484,19 BIAYA PRODUKSI

PERTAHUN = $22.660.488,20

1 tahun = 317 hari

Harga penjualan

no bahan baku hasil

(kg/tahun) harga per kg product cost 1 Methyl ester sulfonat 30.000.000 $1,54 $46.200.000 2 H2SO4 6.799.182 $0,06 $407.951 3 Na2SO3 264.776 $0,50 $132.388 Total penjualan = $46.740.339 P P O O I C = C I

TOTAL CAPITAL INVESTMENT (TCI)

TOTAL CAPITAL INVESTMENT Fixed Capital Investment (FCI)

Direct Cost

Equipment Cost (E) = $1.448.960

Installation = 27%*E = $391.219

Instrumentation & controls = 35%*E = $507.136

Piping = 50%*E = $724.480

Electrical = 25%*E = $362.240

Buildings = 40%*E = $397.972

service facilities and Yard improvement = 80%*E = $579.584

Total Direct Cost $4.411.592

Indirect Cost

Engineering and supervision = 22%*direct cost $970.550

Legal expenses = 3%*FCI

Contruction expense and contractor's fee = 15%*FCI

Contigency = 10%*FCI

Total Indirect Cost $970.550

SEHINGGA :

FCI = Direct Cost + Indirect Cost

FCI = $4.343.303 + $955.527 + 0,03.FCI + 0,15.FCI + 0,1 FCI 0,72FCI = $5.382.142

FCI = $7.475.198

sehingga :

Legal expenses = 2%*FCI $149.504

Contruction expense and contractor's fee = 15%*FCI $1.121.280

Contigency = 10%*FCI $747.520

WCI = 17% DARI

TCI = 0,17

TCI = FCI/0,83 $9.006.262

WCI = $1.531.065

Gaji karyawan

Karyawan shift

No Bagian Jumlah Pendidikan

1 operating labor 22 Sarjana dan Diploma Teknik Kimia

2 Labor 29 Sarjana dan Diploma Teknik Kimia

3 Utilitas 24 Sarjana dan Diploma Teknik Kimia

4 Limbah 42 Sarjana dan Diploma Teknik Kimia

5 Gudang 31 Diploma Teknik Kimia

6 Satpam 28 SMA/sederajat

Gaji ($) Gaji (Rp) Total ($) $1.000 Rp8.547.000 $22.000 $1.000 Rp8.547.000 $29.000 $1.000 Rp8.547.000 $24.000 $1.000 Rp8.547.000 $42.000 $700 Rp5.982.900 $21.700 $200 Rp1.709.400 $5.600 total $144.300

Karyawan non shift

No Bagian Jumlah Pendidikan

1 Direktur Utama 1 Master Teknik Kimia

2 Direktur Teknik dan Produksi 1 Master Teknik Kimia 3 Direktur Umum dan Keuangan 1 Master ekonomi

4 Staf Ahli 6 Sarjana Teknik Kimia/ Mesin/

Elektro/Ekonomi/manajemen

5 Kepala Bagian 4 Sarjana Teknik Kimia/ Mesin/

Elektro/Ekonomi/manajemen

6 Kepada Subbagian 16 Sarjana Teknik Kimia/ Mesin/

Elektro/Ekonomi/manajemen

7 Dokter 4 Sarjana Kedokteran

8 Perawat 9 Sarjana Keperawatan

9 Karyawan Pembelian/

Pemasaran 10 Sarjana/Diploma Ekonomi

10 Karyawan Administrasi 28 Sarjana/Diploma Ekonomi dan manajemen 11 Karyawan Personalia 9 Sarjana/Diploma komunikasi dan manajemen

12 Karyawan Humas 11 Sarjana/Diploma komunikasi dan manajemen

13 Kepala Keamanan 1 SMA/sederajat

14 Supir 20 SMA/sederajat

Gaji ($) Gaji (Rp) Total ($) $7.500 Rp64.102.500 $7.500 $6.000 Rp51.282.000 $6.000 $6.000 Rp51.282.000 $6.000 $4.000 Rp34.188.000 $24.000 $3.000 Rp25.641.000 $12.000 $2.000 Rp17.094.000 $32.000 $3.000 Rp25.641.000 $12.000 $1.000 Rp8.547.000 $9.000 $1.000 Rp8.547.000 $10.000 $1.000 Rp8.547.000 $28.000 $1.000 Rp8.547.000 $9.000 $1.000 Rp8.547.000 $11.000 $750 Rp6.410.250 $750 $500 Rp4.273.500 $10.000 $200 Rp1.709.400 $3.800 Total $181.050 1 $ = Rp 8.547

Total gaji karyawan perbulan = total gaji karyawan shift + total gaji karyawan non shift

= $144.300 + $181.050

= $325.350

Total gaji karyawan pertahun = $325.350 x 12 =$3.904.200

TPC

TOTAL PRODUCT COST 1 Manufacturing Cost (MC) A Direct Production Cost Bahan baku = $22.660.488,20 Gaji karyawan = $3.904.200 Utilities = 10% of TPC Maintenance

and repair = 8% of equipment cost $598.016

Operating

supplier = 15% of maintenance $89.702

charge = Patent & royalti

= 2% of TPC $467.403

Total Direct Production Cost $27.723.109,77

B Fixed Charge (FC)

Local taxes = 3%*FCI $224.256

Insurance = 1%*FCI $74.752

Financing = 5%*TCI $4.503.131

Total Fixed Charge $748.751

C

Plant Overhead

Cost (POC) 65%*(Gaji karyawan + maintenance) $2.926.440

MC ( Manufacturing cost)= MC + FC + POC

MC ( Manufacturing cost)= $31.398.300,97

2 General Expenses (GE)

Administrative costs = 20%*(gaji karyawan + maintenance) $900.443

Distribution and marketing

costs = 10%*TPC

Research and development

= 3%*TPC

Total General Expenses $900.443

Total Product Cost (TPC) = MC + GE TPC = $31.383.958 + 10%TPC + $898.592 + 7%TPC + 3%TPC 0,8 TPC = $32.298.744,13 TPC = $41.946.420,95 Sehingga : Utilities = $4.194.642 Total direct production cost = $31.917.751,86

MC ( Manufacturing cost)= $34.844.192,13 Distribution and marketing costs = $4.194.642,09

Research and development = $1.258.392,63 Total General Expenses = $6.353.477,88

Menggunakan tabel 6-18 peter hal 274

Keterangan :

0,8TPC didapat dari 100 %-20% TPC

Cash Flow Kapasitas INVESTASI Produksi Modal sendiri Pinjaman Bunga

Pinjaman Total Pinjaman

Total Investasi (%) $ $ $ $ $ $7.205.010 $7.205.010 1.801.252 1.801.252 $9.006.262 252.175 2.053.428 $9.258.437 60% 287.480 2.340.908 $9.510.613 75% 327.727 $2.076.600 $9.798.093 90% 290.724 $1.775.288 $10.125.820 100% 248.540 $1.431.794 $10.416.544 100% 200.451 $1.040.209 $10.665.084 100% 145.629 $593.804 $10.865.535 100% 100% 100% 100% 100% 100% 100% 100% 100% 90% 90% 80% 75% 75% Biaya

Produksi Depresiasi Pengembalian Sisa Pinjaman Laba Kotor

Laba Bersih Hasil Penjualan $ $ $ $ $ $ $ pembiayaan laba 28.044.203 25.167.853 $373.759,88 $ 592.035 $1.748.872 $1.910.556 $1.241.861 35.055.254 31.459.816 $710.143,77 $ 592.035 $1.484.564 $2.293.260 $1.490.619 42.066.305 37.751.779 $639.129,39 $ 592.035 $1.183.253 $3.083.362 $2.004.185

46.740.339 41.946.421 $575.590,21 $ 592.035 $839.758 $3.626.293 $2.357.090 46.740.339 41.946.421 $518.031,19 $ 592.035 $448.174 $3.683.852 $2.394.504 46.740.339 41.946.421 $441.036,65 $ 592.035 $1.768 $3.760.846 $2.444.550 46.740.339 41.946.421 $441.036,65 $4.352.881 $2.829.373 46.740.339 41.946.421 $441.784,17 $4.352.134 $2.828.887 46.740.339 41.946.421 $441.036,65 $4.352.881 $2.829.373 46.740.339 41.946.421 $441.784,17 $4.352.134 $2.828.887 46.740.339 41.946.421 $441.036,65 $4.352.881 $2.829.373 46.740.339 41.946.421 $441.784,17 $4.352.134 $2.828.887 46.740.339 41.946.421 $441.036,65 $4.352.881 $2.829.373 46.740.339 41.946.421 $441.784,17 $4.352.134 $2.828.887 46.740.339 41.946.421 $220.518,33 $4.573.400 $2.972.710 42.066.305 37.751.779 $0,00 $4.314.526 $2.804.442 42.066.305 37.751.779 $0,00 $4.314.526 $2.804.442 37.392.271 33.557.137 $0,00 $3.835.134 $2.492.837 35.055.254 31.459.816 $0,00 $3.595.438 $2.337.035 35.055.254 31.459.816 $0,00 $3.595.438 $2.337.035

Net Cummulative Present Value, IRR Cash Flow

(Aj) Cash Flow 15,00%

$ $ $1.615.621 $1.615.621 $1.404.888 $2.200.762 $3.816.384 1664092,61 $2.643.314 $6.459.698 1738022,156 $2.932.680 $9.392.378 1676769,538 $2.912.535 $12.304.913 1448044,516 $2.885.587 $15.190.500 1247518,743 $3.270.410 $18.460.909 1229468,071

$3.270.671 $21.731.580 1069188,198 $3.270.410 $25.001.990 929654,4958 $3.270.671 $28.272.661 808459,8851 $3.270.410 $31.543.071 702952,3598 $3.270.671 $34.813.742 611311,8224 $3.270.410 $38.084.151 531532,9752 $3.270.671 $41.354.822 462239,5633 $3.193.228 $44.548.051 392430,123 $2.804.442 $47.352.493 299696,05 $2.804.442 $50.156.935 260605,2609 $2.492.837 $52.649.772 201434,0181 $2.337.035 $54.986.807 164212,5147 $2.337.035 $57.323.842 142793,4911

$57.323.842 Total cash flow $2.866.192

Rata rata cash flow (Aj)

Keterangan :

Depreciation rate (%) didapat dari tabel 7-9 dengan asumsi depreciation MACRS 15 tahun. Sehingga didapat niai depresiasi dengan cara :

% depreciation x FCI

Modal sendiri = 80 %

Modal pinjaman = 20%

Pajak = 35%

Sisa Pinjaman = Total Pinjaman - (Pengembalian pinjaman - bunga)

Bunga = 14% ( sesuai dengan bunga bank )

Total Investasi tahun ke 0 = modal sendiri + modal pinjaman

Total Investasi tahun ke n = (% bunga Bank . modal pinjaman) + total investasi tahun ke 0

Pengembalian Pinjaman = equation 7-29, Peter, hal 288

Laba kotor = Penjualan-biaya produksi-depresiasi Laba bersih = Laba kotor *(1 – Pajak )

Net Cash Flow = Laba Bersih + Depresiasi

Dari tabel didapat

jumlah laba bersih = $50.314.349 rata rata laba bersih = $2.515.717

ROI =

.... persamaan 8-1c buku peter & Timmerhaus =

x 100%

= 27,9 %

PBP =

.... persamaan 8-2b buku peter & Timmerhaus

=

= 2,6 tahun

Hubungan Aj dan waktu dapat dilihat dari grafik dibawah ini

NPW, discount rate (i) 15 % PWF didapat dari persamaan :

PWF = (1+ i) – j ....persamaan tabel 7.3 buku peter & timmerhaus PWF cj didapat dengan persamaan :

PWFcj = PWF x (Sj-coj) atau

PWFcj = {(sj-coj-dj)(1-Ф)+dj) .... persamaan 8-4 buku peter & Timmerhaus PWFvj didapat dari persamaan :

PWFvj = PWF x TCI ...persamaan 8-4 buku peter & Timmerhaus PWF vj hanya untuk tahun pertama operasi, sehingga hanya$7.831.532

0 500000 1000000 1500000 2000000 2500000 3000000 3500000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 c a s h f l o w ( $ ) waktu (tahun)

NPW didapatkan dari persamaan :

N b j N j jFj PWFv dj recj dj Coj sj j PWFcf , [( )(1 ) ] , 1 persamaan 8-4 buku peter & Timmerhaus Maka :

NPW = ∑PWFcj – ∑PWFvj

= $95.799.927 - $7.831.532 = $87.968.395

Analisa ekonomi

Evaluasi ekonomi dilakukan untuk mengetahui kelayakan rancangan pabrik yang direncanakan. Modal investasi terdiri dari biaya pendirian pabrik ( fixed capital investment ) dan biaya pengoperasian pabrik pada jangka waktu tertentu (working capital investment ). Biaya fixed capital investment meliputi: biaya langsung dan biaya tak langsung. Biaya langsung merupakan biaya yang berkaitan langsung dengan kinerja jalannya suatu pabrik yang berhubungan dengan proses dan segala fasilitasnya. Sedangkan biaya tidak langsung merupakan kebalikan dari biaya tidak langsung, yaitu biaya yang tidak terlibat secara langsung dengan material maupun tenaga kerja.

Biaya produksi yang diperkirakan adalah biaya pembuatan produk (manufacturing cost ) dan biaya-biaya umum lainnya (general expenses). Biaya produksi yang dibutuhkan berdasarkan perkiraan biaya bahan baku. Manufacturing cost terdiri dari biaya produksi langsung (biaya variabel), biaya pengeluaran tetap dan plant overhead cost. Sedangkan

general expenses terdiri dari biaya keperluan administrasi, distribusi dan penjualan, serta penelitian dan pengembangan.

Pendekatan yang digunakan dalam analisis kelayakan ekonomi produksi MES adalah sebagai berikut :

1. Umur ekonomi pabrik 15 tahun

2. Masa konstruksi pabrik adalah 3 tahun pada tahun pertama modal sendiri dan tahun selanjutnya pinjaman

3. Modal terdiri dari 80% modal sendiri dan 20 % pinjaman bank

4. Kapasitas produksi pabrik direncanakan sebesar 60% pada tahun pertama produksi, 750% pada tahun kedua produksi dan 90% pada tahun ketiga dan 100% pada tahun keempat produksi dan seterusnya.

5. Pajak pendapat sebesar 35% per tahun

6. Suku bunga pinjaman sebesar 14% per tahun.

Variabel Analisis Ekonomi

Variabel-variabel yang digunakandalam analisis keekonomian pabrik adalah :

1. Pay Back Period

Pay back period menunjukkan seberapa cepat proyek dapat mengembalikan investasi awalnya (break event point, BEP). Nilai ini diperoleh dari perbandingan antara investasi total pabrik yang dikurangi modal kerja dengan aliran kas masuk (cas flow). Suatu cas flow dinyatakan mengalamibreak event jika semua biaya, diluar depresiasi, sama dengan jumlah pemasukan dari pemasaran produk.

2. Internal Rate of Return, IRR

Adalah nilai yang menunjukkan laju maksimum dimana proyek dapat mengembalikan investasi dan tetap mencapaibreak event pada akhir umur proyek tersebut.

3. Return of Investment, ROI

Suatu nilai yang diperoleh dari pendapatan per tahun dibagi dengan total investasi, termasuk modal kerja. Nilai ini menjadi dasar penentuan keekonomian pabrik yang paling sederhana.

4. Analisis Sensitivitas

Analisis sensitivitas ailakukan untuk mengetahui perubahan keekonomian pabrik dengan berubahnya harga jual produk, investasi, harga bahan baku, atau kapasitas produksi.

Kelayakan Ekonomi

Dari hasil perhitungan, diperoleh total investasi yang diperlukan untuk pembuatan pabrik ini adalah $9.006.262, yang meliputi plant cost , biaya kerja, biaya start-up, dan biaya

off site facilities.Penjualan per tahun diperkirakan sebesar $41.946.420,95

Pabrik MES ini menjanjikan IRR sebesar 15 %. Angka ini berada diatas suku bunga bank sebesar 14%. Hal ini menunjukkan bahwa investasi dalam proyek relatif lebih menguntungkan daripada disimpan di bank. Pay back period diperoleh selama 2,6 tahun, yang menunjukkan bahwa proyek ini memiliki prospek yang sangat baik untuk dijalankan, karena rata-rata pay back period pabrik kimia adalah 5 tahun. Selain itu, dilihat dari ROI sebesar 27,9 %, dapat disimpulkan bahwa pabrik ini sangat layak untuk dibangun.

DAFTAR PUSTAKA

Ghazali R. 2002. The Effect of Disalt on The Biodegradability of Methyl Ester Sulphonates (MES). Journal of Oil Palm Research 14(1):45-50.

Hambali, et.al. 2004. Pemanfaatan Surfaktan Ramah Lingkungan dari Minyak Sawit sebagai Oil Well Stimulant Agent untuk Meningkatkan Produksi Sumur Minyak Bumi. Proposal Hibah Kompetisi Pengembangan Masyarakat. Departemen Teknologi Industri Pertanian IPB. Bogor.

Hidayat, Sri. 2005. Proses pembuatan MES dari Palm kernel oil Menggunakan Natrium Bisulfit . Jurnal Teknologi Industri Pertanian, FATETA, IPB.

Majari Magazine, 2010, ”Produksi Metil Ester Sulfonat Untuk Surfaktan”, available at :

http://majarimagazine.com/2008/05/produksi-metil-ester-sulfonat-untuk-surfaktan/

Sheat, W.B., MacArthur, B.W., Methyl Ester Sulfonate Products, www.chemithon.com, 2002.