Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 1

PENINGKATAN KAPASITAS PRODUKSI PADA DIVISI CUTTING DI

PT BINA BUSANA INTERNUSA DENGAN MENGGUNAKAN METODE

SIMULASI

Annisa Eka Kurniawati, Parwadi Moengin, Sucipto Adisuwiryo

Laboratorium Sistem dan Simulasi Industri

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti

ABSTRAK

Pada saat ini PT Bina Busana Internusa kurang dapat memenuhi kebutuhan pasar yang terus meningkat. Hal ini disebabkan karena keterlambatan Divisi Cutting mengirim potongan kain ke Divisi Sewing yang menyebabkan target produksi tidak tercapai. Berdasarkan fokus pada masalah tersebut, PT Bina Busana Internusa membutuhkan perbaikan di lini produksi, khususnya di Divisi Cutting, agar target produksi kemeja dapat tercapai, sehingga kebutuhan konsumen bisa terpenuhi. Tujuan penelitian ini adalah mengevaluasi aktivitas di lini produksi pada Divisi Cutting PT Bina Busana Internusa untuk kemudian diidentifikasi penyebab keterlambatannya.

Pada bulan Maret 2012, PT Bina Busana Internusa memproduksi kemeja Valino lengan panjang sebanyak 2598 unit/minggu, kemeja Valino lengan pendek sebanyak 241 unit/minggu, kemeja Van Hausen lengan panjang 1166 unit/minggu, dan kemeja Harry Martin 579 unit/ minggunya. Data-data yang digunakan dalam penelitian ini diperoleh dari hasil wawancara dan pengamatan langsung di lantai produksi. Pengamatan dilakukan sebanyak 25 kali. Data hasil pengamatan kemudian diuji keseragaman dan kecukupannya. Salah satu alternatif pemecahan masalah di PT Bina Busana Internusa digunakan metode simulasi. Langkah awal adalah dengan membangun model konseptual. Tujuannya adalah agar mempermudah pemodel untuk mendeklarasikan sistem yang ada agar sesuai dengan keadaan yang sebenarnya. Selanjutnya adalah membuat model simulasi. Dari hasil simulasi didapatkan output yaitu kemeja Valino lengan panjang sebanyak 2595 unit, kemeja Valino lengan pendek sebanyak 239 unit, kemeja Van Hausen lengan panjang 1165 unit, dan kemeja Harry Martin 579 unit. Untuk menghasilkan output/keluaran optimal digunakan simRunner, tujuannya untuk mengetahui jumlah optimal dari indikator-indikator yang menyebabkan masalah. Indikator tersebut dapat misalnya kapasitas produksi dari tiap mesin, utilitas operator, dan sebagainya. Pada penelitian ini, indikator yang digunakan adalah kapasitas mesin dan jumlah operator.

Setelah simRunner dijalankan, diketahui bahwa dari 78 eksperimen terdapat 5 usulan terbaik untuk memperbaiki performansi di Divisi Cutting. Usulan pertama yaitu dengan menempatkan 16 operator dan 3 unit mesin, usulan kedua menempatkan 16 operator dan 5 unit mesin, usulan ketiga menempatkan 16 operator dan 2 unit mesin, usulan keempat menempatkan 16 operator dan 1 unit mesin, usulan kelima menempatkan 16 operator dan 4 unit mesin. Selanjutnya, usulan tersebut disimulasikan kembali pada model awal (kondisi awal). Dari masing-masing usulan akan menghasilkan general report. Melalui output general report tersebut dibandingkan dengan output model awal, dengan cara menghitung selisih output dari setiap replikasi pada model awal dan model usulan, selanjutnya dilakukan uji Bonferroni untuk melihat seberapa besar pengaruh yang diberikan pada pengembangan model yang diusulkan. Pada penelitian ini, model usulan yang memberikan pengaruh berbeda nyata adalah usulan 2 dan usulan 5. Sehingga, usulan yang bisa diberikan pada divisi cutting adalah dengan menepatkan 16 operator dan 5 unit mesin.

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 2

1. PENDAHULUAN

1.1 Latar Belakang Masalah

Sejak tahun 1989, PT Bina Busana Internusa adalah salah satu anak perusahaan Triputra Group yang bergerak di bidang produksi pakaian. Perusahaan ini dibangun berdasarkan pengalaman dan pengetahuan profesional dari personel industri di bidang garmen. Dengan jangkauan internasional dari bisnis dan kesepakatan dengan banyak negara di Asia maupun Eropa, PT. Bina Busana Internusa tampil untuk berpartisipasi dalam industri global, khususnya dalam industri garmen.

Pada saat ini PT Bina Busana Internusa kurang dapat memenuhi kebutuhan pasar yang terus meningkat. Hal ini disebabkan karena keterlambatan Divisi Cutting mengirim potongan kain ke Divisi Sewing yang menyebabkan target produksi tidak tercapai. Berdasarkan fokus pada masalah tersebut, PT Bina Busana Internusa membutuhkan perbaikan di lini

produksi, khususnya di Divis Cutting, agar target produksi kemeja dapat tercapai, sehingga kebutuhan konsumen bisa terpenuhi. Untuk membantu memperbaiki sistem kerja di Divisi Cutting, dilakukan pendekatan dengan menggunakan metode simulasi.

1.2 Pokok Permasalahan

Seperti terlihat pada Tabel 1.1 bahwa permasalahan yang terjadi di Divisi Cutting di PT Bina Busana Internusa adalah keterlambatan pengiriman potongan kain dari Divisi Cutting ke Divisi Sewing, hal ini disebabkan oleh tertundanya proses produksi di Divisi Cutting, sehingga target produksi PT Bina Busana Internusa pada bulan Maret 2012 tidak terpenuhi. Mundurnya proses produksi di Divisi Cutting diduga karena terjadinya bottleneck dan keterbatasan kapasitas produksi di divisi tersebut.

Tabel 1 Data Keterlambatan Pengiriman Potongan Kain dari Divisi Cutting ke Divisi Sewing

1.3 Tujuan Penelitian

1. Mengevaluasi aktivitas di lini produksi PT Bina Busana Internusa untuk mengidentifikasi penyebab keterlambatan yang terjadi pada pengiriman potongan kain dari Divisi Cutting ke Divisi Sewing. 2. Memberi usulan perbaikan di

Divisi Cutting melalui pemodelan dan simulasi sistem untuk mengurangi keterlambatan pengiriman potongan kain, agar target produksi bisa terpenuhi.

2. LANDASAN TEORI 2.1 Sistem

Sistem didefinisikan sebagai sekelompok komponen yang beroperasi secara bersama – sama untuk mencapai tujuan tertentu atau sekumpulan entitas yang bertindak dan berinteraksi bersama-sama untuk memenuhi suatu tujuan akhir yang logis [2].

2.2 Konsep Model

Model adalah sebagai proses penggambaran operasi sistem nyata untuk menjelaskan atau menunjukkan relasi-relasi penting yang terlibat. Sistem nyata yang akan dimodelkan selalu bersifat Tanggal Delivery Aktual Delivery Lama Keterlambatan (hari)

15 Februari 2012 12 Maret 2012 26

15 Februari 2012 13 Maret 2012 27

7 Maret 2012 14 Maret 2012 7

9 Maret 2012 12 Maret 2012 3

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 3 kompleks. Sebab hanya ada beberapa

gambaran atau informasi dari sistem yang signifikan atau relevan dengan tujuan yang ingin diselidiki.

Agar model yang sudah dibuat sesuai dengan yang diinginkan pemodel, maka model harus memiliki empat karakteristik dasar sebagai berikut :

a. Model harus memiliki tingkat generalisasi yang tinggi

b. Model harus mempunyai mekanisme transparan

c. Model harus memiliki potensi untuk dikembangkan

d. Model harus mempunyai kepekaan terhadap perubahan asumsi [3].

2.3 Model Konseptual

Model konseptual adalah hasil dari usaha pengumpulan data dan formulasi dalam pemikiran seseorang (dilengkapi dengan catatan dan diagram) tentang bagaimana sistem beroperasi. Membangun model simulasi membutuhkan model konseptual yang dikonversikan ke dalam model simulasi. Untuk melakukan transformasi tersebut membutuhkan dua hal penting dalam pemikiran seseorang. Pertama, pemodel harus mampu untuk memikirkan sistem dalam paradigma model yang didukung oleh software yang sedang digunakan. Kedua, berbagai cara berbeda yang memungkinkan untuk memodelkan sistem harus dievaluasi untuk menentukan cara terefisien dan terefektif dalam merepresentasikan sistem [1].

2.4 Simulasi

Definisi simulasi adalah sebagai suatu teknik dalam pembuatan suatu model dari sistem yang nyata atau usulan sistem sedemekian sehingga perilaku dari sistem tersebut pada kondisi tertentu dapat dipelajari. Simulasi sangat bermanfaat pada tahapan perancangan sistem, yaitu untuk menilai alternatif rancangan, pada tahapan operasional, dipakai untuk mengevaluasi alternatif kebijakan.

2.5 ProModel

ProModel (Production Modeler) merupakan suatu alat bantu simulasi untuk memodelkan berbagai sistem manufaktur dan sistem pelayanan jasa. Sistem manufaktur seperti job shop, conveyor, transfer lines, mass production, assembly lines, crane, kanban dan lainnya dapat dimodelkan dengan promodel. Sedangkan, untuk sistem pelayanan jasa seperti rumah sakit, sistem transportasi, supermarket, supply chain, logistik juga dapat dimodelkan dengan promodel. Dalam ProModel terdapat elemen dasar, yaitu :

a. Location b. Entities c. Arrivals d. Processing

2.5.1 Location

Location adalah tempat dalam sistem dimana entitas masuk untuk diproses, menunggu, atau membuat keputusan. Sebuah lokasi bisa saja berupa ruang perawatan, stasiun kerja, check-in point, antrian, ataupun gudang.

2.5.2 Entities

Entities adalah objek yang diproses dalam sistem yang merepresentasikan input dan output. Entites mempunyai karakteristik tertentu, seperti kecepatan, ukuran, keadaan barang, dan lain-lain.

2.5.3 Arrivals

Arrival adalah suatu mekanisme untuk mengidentifikasikan bagaimana entitis yang masuk ke dalam sistem.

2.5.4 Processing

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 4

2.6 Verifikasi dan Validasi

Salah satu permasalahan yang penting dalam menyelesaikan suatu analisis simulasi adalah dalam menentukan apakah suatu model simulasi merupakan penyajian yang nyata dipelajari secara akurat, yaitu apakah model sah.

2.6.1 Verifikasi Model Simulasi

Tujuan verifikasi model adalah untuk meyakinkan bahwa model konseptual dicerminkan dengan teliti dalam penyajian yang terkomputerisas. Ada beberapa teknik yang dapat digunakan untuk melakukan verifikasi model dalam penelitian ini yaitu:

1. Melakukan review kode model. 2. Melakukan pengecekan yang logis

terhadap output. 3. Melihat animasi

4. Melakukan fasilitas trace and debug dalam software.

2.6.2 Validasi Simulasi

Validasi adalah seluruh proses membandingkan model dan perilaku system yang riil dan perilakunya sendiri. Ada beberapa teknik yang dapat digunakan untuk melakukan validasi model:

1. Melihat dari animasinya

2. Membandingkan dengan system nyata

3. Membandingkan dengan model lain 4. Melakukan degenerasi dan tes

kondisi ekstrim

5. Pengujian terhadap data historis 6. Melakukan analisis sensitivitas

Pada penelitian ini, teknik yang digunakan untuk melakukan validasi adalah teknik 1 dan 2. Dalam validasi, terdapat rumus perhitungan dengan menggunakan interval kepercayaan berpasangan-t.

Adapun langkah-langkah proses uji validasi ini, yaitu :

1. Ho : µ1- µ 2 =0

3. Menghitung sample standard deviation dengan rumus :

)

4. Mengitung half-width equation (hw) dengan rumus :

bilangan nol (0). Model dikatakan valid jika Ho diterima dan dikatakan tidak valid jika Ho ditolak.

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 5

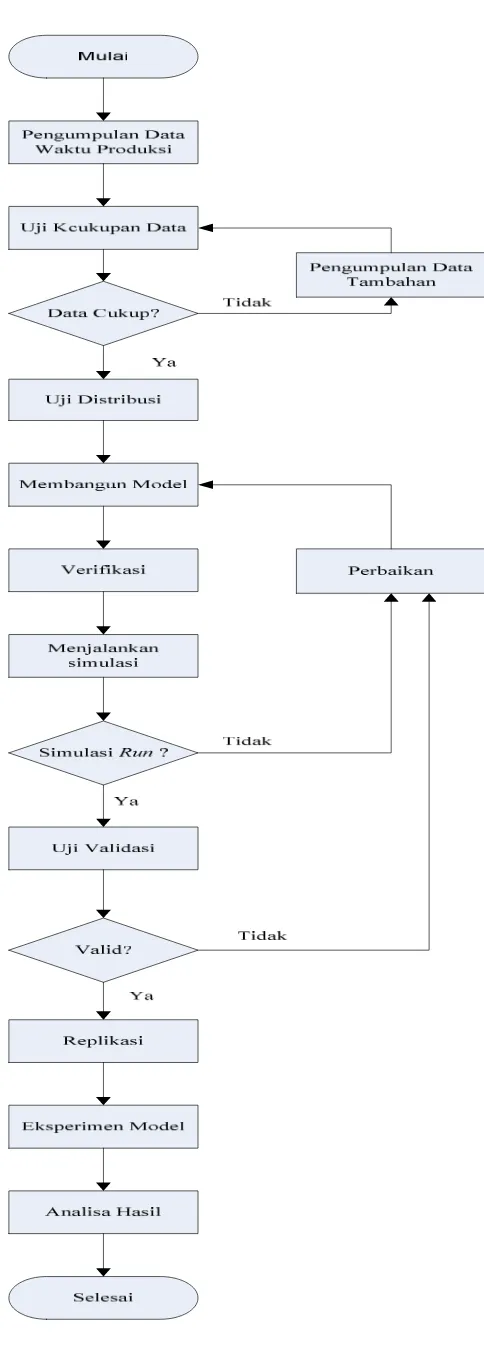

3. METODOLOGI PENELITIAN

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 6

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 7

4. HASIL DAN PEMBAHASAN

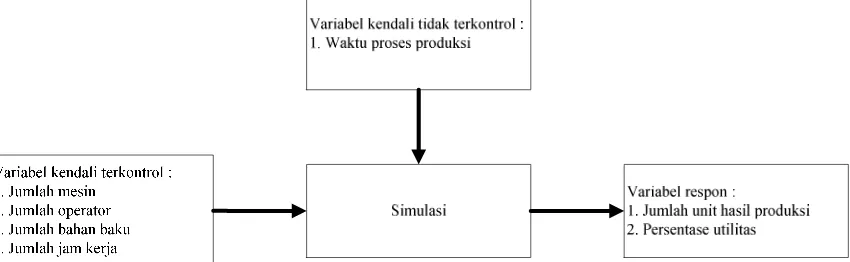

4.1 Identifikasi Variabel dalam

Sistem

Variabel yang berpengaruh dalam sistem adalah jumlah mesin, jumlah operator, waktu proses produksi, jumlah bahan baku, jumlah jam kerja. Variabel-variabel tersebut adalah Variabel-variabel kendali dari sistem yang ada, namun tidak semua variabel kendali tersebut dapat dikontrol. Variabel kendali yang dapat dikontrol

adalah jumlah mesin, jumlah operator,jumlah jam kerja dan jumlah bahan baku. Sedangkan variabel kendali yang tidak dapat dikontrol adalah waktu proses produksi.

Selain variabel kendali, terdapat variabel respons yang merupakan tujuan dari penelitian ini. Variabel respons tersebut adalah jumlah unit hasil produksi dan utilitas operator.

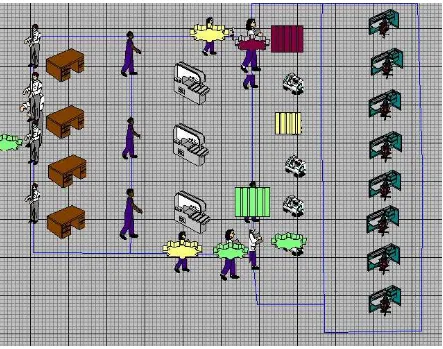

Gambar 3: Variabel-variabel Dalam Sistem

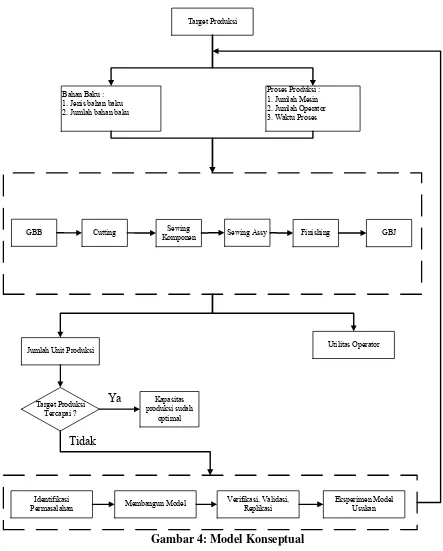

4.3 Model Konseptual

Model konseptual merupakan formulasi pemikiran seseorang tentang bagaimana sistem akan beroperasi. Pada penelitian ini model konseptual digunakan untuk menguraikan variabel-variabel yang mempengaruhi sistem agar dapat menghasilkan usulan sebagai pemecahan masalah.

Sistem diawali dengan jumlah unit target produksi yang ingin dicapai oleh perusahaan karena PT Bina Busana Internusa memproduksi produk jadi dengan sistem Make-to-Stock. Informasi mengenai bahan baku (jenis bahan baku dan jumlah bahan baku) serta proses produksi (jumlah mesin, jumlah operator,

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 8

Cutting Sewing Sewing Assy

Komponen Finishing GBB

Bahan Baku : 1. Jenis bahan baku 2. Jumlah bahan baku

Target Produksi

Proses Produksi : 1. Jumlah Mesin 2. Jumlah Operator 3. Waktu Proses

Jumlah Unit Produksi

Target Produksi Tercapai ?

Kapasitas produksi sudah

optimal

Identifikasi

Permasalahan Membangun Model

Verifikasi, Validasi, Replikasi

Eksperimen Model Usukan

Ya

Tidak

Utilitas Operator GBJ

Gambar 4: Model Konseptual

4.3 Verifikasi dan Validasi 4.3.1 Verifikasi

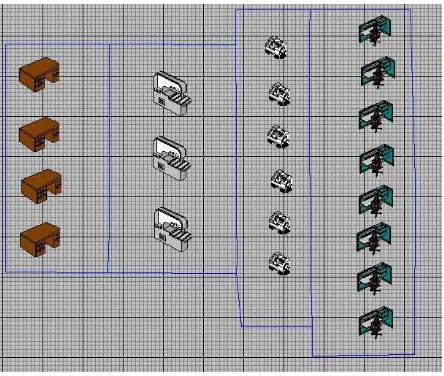

Proses verifikasi pada penelitian ini dilakukan dengan dengan memperhatikan pergerakan animasi yang terdapat pada promodel dan memeriksa output dari

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 9

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 10

Gambar 6: Model Awal Simulasi Sistem Produksi Divisi Percetakan Setelah Run

4.3.2 Validasi

Output dari sistem nyata adalah rata-rata output yang mampu dihasilkan

oleh sistem nyata saat ini. Sedangkan output dari simulasi didapat dari total exit pada general report hasil simulasi.

Tabel 2: Perbandingan Output Sistem Nyata dengan Output Simulasi

Produk Hasil Produksi ( unit ) Selisih Sistem Nyata Simulasi

Valino Lengan Panjang 2598 2595 3

Valino Lengan Pendek 241 239 2

Van Hausen Lengan Panjang 1166 1165 1

Harry Martin Lengan Panjang 579 579 0

Setelah dilakukan uji kepercayaan berpasangan-t terhadap jumlah unit produk yang diproduksi dalam 1 minggu antara sistem nyata dengan model simulasi didapatkan kesimpulan bahwa model simulasi yang dibuat telah valid karena nilai interval melewati angka nol (0).

4.4 Replikasi

4.4.1 Percobaan Awal Kemeja Valino Lengan Panjang

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 11 kali replikasi berupa jumlah pakaian batik

pria yang dihasilkan pada setiap replikasi.

Tabel 3: Hasil 5 Kali Replikasi Kemeja Valino Lengan Panjang

Replikasi Ke Jumlah ( unit )

4.4.2 Jumlah Replikasi

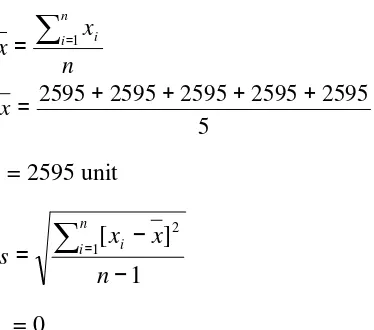

Berdasarkan hasil replikasi diatas, dihitung rata–rata dan standart deviasi untuk masing – masing produk dengan

Kemudian dilakukan penghitungan Half Width (hw) dari 5 percobaan yang telah digunakan untuk menentukan jumlah replikasi.

Dengan demikian, tidak diperlukan replikasi dikarenakan output sudah konstan. Hal ini disebabkan karena pada saat pengambilan waktu proses data yang dikumpulkan tidak berbeda jauh selisihnya.

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 12

Tabel 4 Hasil 5 Kali Replikasi untuk keseluruhan Produk

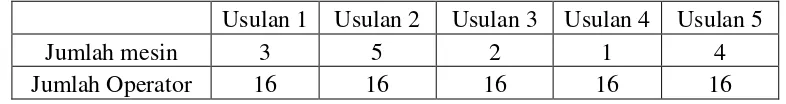

4.5 SimRunner

SimRunner merupakan salah satu software yang terdapat pada ProModel yang tujuannya untuk mengetahui jumlah optimal dari indikator-indikator yang menyebabkan masalah. Pada penelitian ini, indikatornya adalah kapasitas mesin dan jumlah operator. Tujuannya adalah agar mendapatkan usulan agar target produksi dapat tercapai.

Proses yang terdapat pada SimRunner sedang dijalankan adalah dengan melakukan perhitungan secara otomatis mengenai kemungkinan-kemungkinan berapa banyak usulan yang

dapat diusulkan. Software tersebut akan melakukan simulasi sendiri untuk mengetahui kemungkinan-kemungkinan yang akan terjadi. Kemungkinan-kemungkinan tersebut biasa disebut dengan eksperimen. Lamanya software ini berjalan bergantung pada replikasi yang telah dilakukan perhitungan sebelumya.

Pada penelitian ini, jumlah eksperimen yang dijalankan oleh SimRunner sebanyak 78 eksperimen. Dari 78 eksperimen yang telah dijalankan, dipilih 5 hasil yang terbaik yang sebelumnya telah diurutkan oleh software tersebut. Berikut adalah hasil usulan dari SimRunner:

Tabel 5 Hasil Usulan Terbaik oleh SimRunner

Usulan 1 Usulan 2 Usulan 3 Usulan 4 Usulan 5

Jumlah mesin 3 5 2 1 4

Jumlah Operator 16 16 16 16 16

Setelah didapatkan usulan yang terbaik, maka dapat dilakukan simulasi ulang dengan menambahkan skenario dari model awal sebelumnya. Skenario dapat ditambahkan langsung Lamanya simulasi tersebut dilakukan bergantung kepada replikasi dan banyaknya indikator yang telah ditentukan sebelumnya.

Hasil dari general report akan dapat dilihat langsung, karena dari hasil tersebut dapat dilanjutkan pada uji Bonferroni.

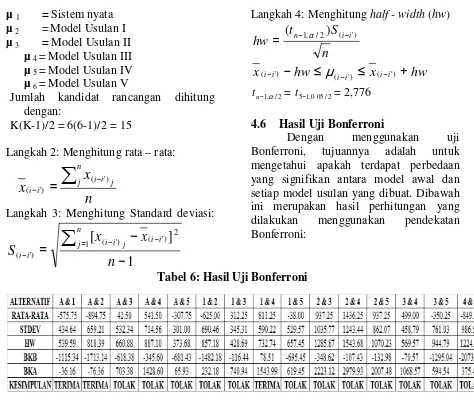

4.5 Uji Bonferroni

Langkah selanjutnya adalah membandingkan model awal yang telah

dibuat sebelumnya dengan usulan yang telah didapat dari output SimRunner dan telah dilakukan simulasi ulang.

Cara pertama untuk melakukan uji ini adalah dengan membandingkan hasil yang telah dijalankan dengan menggunakan software atau dengan pendeklarasian model dari awal. Berikut ini adalah tahapan melakukan uji Bonferroni :

Langkah 1: Menentukan hipotesis: Ho : µ1= µ 2 =µ 3 = µ 4= µ 5= µ 6

H1 : µi≠µj

Dimana i < j

Valino Lengan Panjang Valino Lengan Pendek Van Hausen Lengan Panjang Harry Martin Lengan Panjang

1 2595 239 1165 579

2 2595 239 1165 579

3 2595 239 1165 579

4 2595 239 1165 579

5 2595 239 1165 579

Rata-rata 2595 239 1165 579

St Deviasi 0 0 0 0

hw 0 0 0 0

e 51.9 4.78 23.3 11.58

n' 0 0 0 0

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 13

Jumlah kandidat rancangan dihitung dengan:

K(K-1)/2 = 6(6-1)/2 = 15

Langkah 2: Menghitung rata – rata:

Langkah 3: Menghitung Standard deviasi:

1

4.6 Hasil Uji Bonferroni

Dengan menggunakan uji Bonferroni, tujuannya adalah untuk mengetahui apakah terdapat perbedaan yang signifikan antara model awal dan setiap model usulan yang dibuat. Dibawah ini merupakan hasil perhitungan yang dilakukan menggunakan pendekatan Bonferroni:

Tabel 6: Hasil Uji Bonferroni

Setelah diketahui output dari setiap alternatif usulan. Maka selanjutnya adalah menghitung selisih output dari setiap replikasi pada model awal dan model usulan. Jika hasilnya berbeda signifikan, maka model usulan tersebut memiliki pengaruh terhadap sistem nyata. Model usulan pada penelitian ini yang memberikan pengaruh berbeda nyata adalah usulan 2 dan usulan 5.

5. KESIMPULAN

Dari hasil pengolahan data, maka dapat ditarik kesimpulan :

1. Berdasarkan hasil evaluasi yang telah dilakukan, kapasitas produksi yang ada pada PT Bina Busana Internusa tidak mencukupi untuk memenuhi kebutuhan konsumen. Setiap minggunya, PT Bina Busana

Internusa hanya dapat memproduksi kemeja Valino lengan panjang sebanyak 2595 unit, kemeja Valino lengan pendek sebanyak 239 unit, kemeja Van Hausen lengan panjang 1165 unit, dan kemeja Harry Martin 579 unit. Hal ini disebabkan oleh kekurangan kapasitas mesin dan jumlah operator yang terdapat pada Divisi Cuting.

Peningkatan Kapasitas Produksi (Anisaa,dkk) Jurnal Teknik Industri ISSN: 1411-6340 14 untuk melihat pengaruh dari 5 model

usulan yang telah dipilih. Dapat dikatakan berpengaruh jika terdapat perbedaan signifikan. Hasil dari uji

bonferroni tersebut dipilih 3 model usulan karena memberikan pengaruh berbeda nyata, yaitu model usulan 1, model usulan 2 dan model usulan 5.

6. DAFTAR PUSTAKA

Baroto, Teguh., 2002., Perencanaan dan Pengendalian Produksi., Jakarta: Ghalia Indonesia.

Harrel, Charles , Biman K. Ghosh, Royce O. Bowden Jr. (2003). Simulation Using Promodel. Second Edition. Mc. Graw Hill International Edition. New York. Hall, Randolph.W. (1991). Queueing

Methods For Service And Manufacturing. Prentice Hall. New Jersey.

Kumar, A. and Shim, Sung J., “Simulation for Optimal Utilization of Human Resources in Surgical Instruments Distribution in Hospitals,” published in the Proceedings of the 9th Asia-Pacific Decision Sciences Institute Conference (APDSI-2004), July 1-4, 2001-4, Seoul, South Korea.

Law,Averill.M dan Kelton,David.W. (2007). Simulation Modeling and Analysis. Second edition. McGraw Hill Higher Education. Singapore. Miftahol Arifin.(2009). Simulasi Sistem

Industri. Yogyakata. Penerbit : Graha

Ilmu.

Scholl, A.; Boysen, N.; Fliedner, M. (2008): The sequence-dependent assembly line balancing problem. Operations Research Spectrum 30/3,

609.

Suryani, Erma. (2006). Pemodelan & Simulasi. Edisi Pertama. Yogyakarta : Graha Ilmu.

Sutalaksana, Iftikar Z., Ruhana Anggawisastra, John H. Tjakraatmadja.(2006). Teknik Tata Cara Kerja. Jurusan Teknik Industri ITB. Bandung.