PENERAPAN SHOJINKA DALAM FLEKSIBILITAS PRODUKSI

PADA LINTASAN PERAKITAN

Bambang Indrayadi

1, Arif Rahman

2, Gery Hardhiarto

3 Program Studi Teknik Industri, Fakultas TeknikUniversitas Brawijaya Malang (UB) Jl. Mayjen Haryono 167 Malang 65145 Indonesia

Phone/Fax : +62-341-551430 E-mail : posku@ub.ac.id2

Abstrak

Perubahan jumlah permintaan yang berfluktuasi tidak menentu merupakan permasalahan yang kerapkali dihadapi oleh perusahaan, termasuk PT X. Fluktuasi permintaan menyulut problema peramalan permintaan dalam penentuan jumlah produksi di masa mendatang, Kekeliruan penentuan jumlah produksi dapat menyebabkan terjadinya penumpukan pada persediaan produk, namun juga dapat mengakibatkan kehilangan kesempatan dalam memenuhi sebagian permintaan konsumen. Penentuan jumlah produksi secara fleksibel melalui strategi mengikuti permintaan (chase demand strategy) dapat ditempuh dengan mengatur jumlah tenaga kerja. Pengaturan jumlah tenaga kerja dengan teknik shojinka akan mewujudkan fleksibilitas produksi dengan beban kerja yang lebih stabil, mengurangi fenomena undertime dan overtime. Shojinka merupakan suatu teknik untuk mencapai fleksibilitas dalam pengaturan jumlah tenaga kerja dengan menyesuaikan diri terhadap perubahan permintaan, dengan tetap menyeimbangkan lintasan produksi berdasarkan perhitungan metode heuristik. Kondisi awal perusahaan yang mempergunakan strategi produksi konstan (level production strategy) menetapkan waktu siklus sebesar 29,72 detik dan 55 pekerja, mempunyai efisiensi sebesar 69,69% dan output produksi sejumlah 48.452 unit. Analisis teknik shojinka diterapkan dengan perhitungan pada saat permintaan rata-rata, permintaan minimum dan permintaan maksimum. Pada permintaan rata-rata dengan waktu siklus sebesar 25,70 detik dan 69 pekerja, didapatkan efisiensi sebesar 91,24% dan output produksi sejumlah 56.031 unit. Pada permintaan minimum dengan waktu siklus sebesar 95,98 detik dan 18 pekerja, didapatkan efisiensi sebesar 93,66% dan output sejumlah 15.003 unit. Pada permintaan maksimum dengan waktu siklus sebesar 19,19 detik dan 89 pekerja, didapatkan efisiensi sebesar 94,75% dan output produksi sejumlah 75.039 unit.

Kata kunci

: Shojinka, fluktuasi permintaan, fleksibilitas produksi, keseimbangan lintasan

1. PENDAHULUAN.

PT. X merupakan industri manufaktur yang bergerak di bidang perakitan sepeda motor.

Perusahaan memasarkan dan melayani

kebutuhan sepeda motor di seluruh wilayah

Indonesia. Seksi Assy Engine merupakan salah

satu seksi yang dibawahi oleh departemen

produksi PT. X. Seksi Assy Engine bertugas

untuk merakit (assembly) engine sepeda motor.

Adapun tahapan proses produksi dari engine

sepeda motor tipe 125cc melalui 52 stasiun kerja dan 400 operasi kerja.

Pasar konsumen sepeda motor sangat potensial, apalagi pasca krisis ekonomi yang menyebabkan tarif moda transportasi publik meningkat dan memicu masyarakat untuk memilih moda transportasi alternatif yang lebih

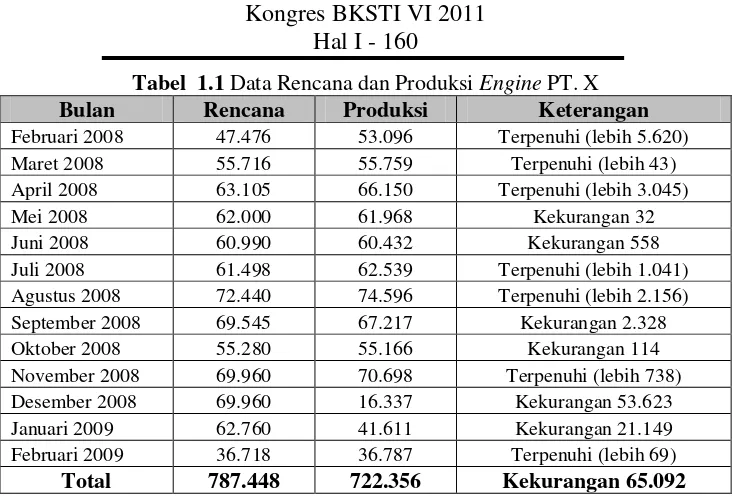

Tabel 1.1 Data Rencana dan Produksi Engine PT. X

Bulan Rencana Produksi Keterangan

Februari 2008 47.476 53.096 Terpenuhi (lebih 5.620) Maret 2008 55.716 55.759 Terpenuhi (lebih 43) April 2008 63.105 66.150 Terpenuhi (lebih 3.045)

Mei 2008 62.000 61.968 Kekurangan 32

Juni 2008 60.990 60.432 Kekurangan 558

Juli 2008 61.498 62.539 Terpenuhi (lebih 1.041) Agustus 2008 72.440 74.596 Terpenuhi (lebih 2.156) September 2008 69.545 67.217 Kekurangan 2.328 Oktober 2008 55.280 55.166 Kekurangan 114 November 2008 69.960 70.698 Terpenuhi (lebih 738) Desember 2008 69.960 16.337 Kekurangan 53.623 Januari 2009 62.760 41.611 Kekurangan 21.149 Februari 2009 36.718 36.787 Terpenuhi (lebih 69)

Total 787.448 722.356 Kekurangan 65.092

Permintaan pasar yang terus meningkat dalam persaingan yang semakin terbuka, membuat jumlah permintaan yang terlayani oleh masing-masing perusahaan berfluktuatif tidak menentu. Permasalahan fluktuasi permintaan pasar juga dihadapi oleh PT. X. Fluktuasi dari permintaan ini memaksa perusahaan untuk cermat dalam menentukan jumlah produksinya. Penentuan jumlah produksi yang terlalu besar dibandingkan

pasar yang terlayani akan menyebabkan

terjadinya penumpukan di persediaan produk. Namun pada saat perusahaan kurang tepat membaca situasi pasar dan menentukan jumlah produksi yang rendah akan menyebabkan tidak terpenuhinya permintaan sebagian konsumen ketika pasar sedang meningkat.

Dalam mengatur perencanaan produksi, PT.

X menganut strategi level production, yaitu

penentuan jumlah produksi konstan perharinya. Perusahaan harus memiliki produktivitas yang tinggi dalam menanggapi permintaan konsumen yang semakin responsif. Data rencana dan

produksi dari seksi Assy Engine PT. X dapat

dilihat pada tabel 1.1

Melalui pengamatan awal di obyek

penelitian teridentifikasi permasalahan berikut : Jumlah permintaan yang fluktuatif; Jumlah

persediaan cadangan (safety stock) cukup tinggi

yang menyebabkan pemborosan; Perlunya perencanaan produksi dengan pengendalian pada

lintasan perakitan engine yang memiliki 400

operasi kerja dengan waktu kerja yang

bervariasi; dan Strategi demand chasing yang

membutuhkan keseimbangan lini yang fleksibel

pada lintasan perakitan engine.

Berdasarkan beberapa masalah yang

teridentifikasi, maka dirumuskan pokok

permasalahannya adalah “Bagaimanakah

menyeimbangkan lintasan perakitan untuk mencapai fleksibilitas produksi menghadapi

permintaan yang berfluktuasi?”. Dengan

menerapkan shojinka untuk memecahkan

permasalahan tersebut, penelitian ini bertujuan untuk mengatur jumlah tenaga kerja dengan tetap mengendalikan keseimbangan lini lintasan perakitan pada saat jumlah permintaan rata-rata, minimum, dan maksimum.

2. Dasar Teori

2.1 Keseimbangan Lintasan

Keseimbangan lintasan adalah

permasalahan pemberian task kepada stasiun

kerja sehingga pembagian task merata

(seimbang) dengan mempertimbangkan

beberapa batasan (Sly, 2007 [2]). Tujuan

menyeimbangkan lintasan adalah untuk

meminimalkan waktu menganggur (idle time)

pada lintasan yang disebabkan oleh

ketidakseimbangan waktu produksi diantara

stasiun kerja (Lecturer Notes, 2005 [3]).

Ada beberapa dasar metode yang digunakan untuk menyelesaikan masalah keseimbangan lintasan, yaitu: metode heuristik, metode analitis, metode probabilistik, metode empiris dan metode simulasi. Terdapat beberapa macam metode heuristik yang dikenal, seperti (Chang,

1992 [4]) : ranked positional weighted, fewest

Gambar 2.1 Metode Ranked Positional Weight

Sumber : Leon (2004 [5])

Ranked Positional Weight adalah salah satu

metode yang diusulkan oleh Helgeson dan Birnie sebagai pendekatan untuk memecahkan permasalahan pada keseimbangan lintasan (Groover, 2001 [6]).

Precedence diagram merupakan gambar

secara grafis yang memperlihatkan urutan suatu proses pengerjaan dari keseluruhan operasi pengerjaan, dengan tujuan agar memudahkan dalam pengawasan, evaluasi serta perencanaan aktivitas-aktivitas yang terkait di dalamnya.

Waktu siklus merupakan waktu yang dibutuhkan oleh lintasan produksi untuk

menghasilkan suatu unit produk. Berikut ini

merupakan persamaan dari waktu siklus yang

jumlah stasiun kerjanya tidak diketahui

(Sugiyono, 2006 [7]):

Q

Q = output target selama periode waktu produksi

Sedangkan berikut ini merupakan

persamaan dari waktu siklus (cycle time) yang

jumlah stasiun kerjanya diketahui:

n

bilangan bulat dan tergantung pada waktu siklus

yang diinginkan (TC), sehingga rumusnya

menjadi (Elsayed, 1994 [8]):

C

nmin = perkiraan jumlah stasiun kerja minimum

ti = waktu operasi elemen kerja ke-i (menit)

N = Jumlah operasi TC = Waktu siklus (menit)

Balanced delay merupakan ukuran

ketidakseimbangan dalam suatu lintasan

produksi yang merupakan jumlah waktu menganggur pada lintasan yang dinyatakan sebagai prosentase pemakaian waktu pada

lintasan. Secara matematis rumus balanced

delay adalah sebagai berikut (Leon, 2004 [5]):

%

Efisiensi waktu proses memperlihatkan seberapa efisienkah lintasan pada suatu lini produksi/perakitan. Besarnya setiap alokasi waktu pada stasiun kerja dinyatakan dalam bentuk prosentase. Secara matematis rumus

efisiensi ini adalah sebagai berikut (Sugiyono,

2006 [7]):

η = 100 % - D (5)

Dimana :

η = Efisiensi waktu proses (%) D = Balanced delay (%)

Output produksi digunakan untuk mengetahui berapakah jumlah keluaran yang dihasilkan oleh pekerja di lini produksi/perakitan. Output produksi dipengaruhi oleh waktu siklus yang dikehendaki selama periode waktu produksi. Rumus yang digunakan adalah sebagai berikut (Wignjosoebroto, 2003 [9]):

2.2 Teknik Shojinka

Gambar 2.2 menunjukkan faktor utama

shojinka sebagai salah satu teknik yang

dikembangkan oleh Toyota di dalam sistem

produksinya (Toyota Production System).

Shojinka adalah suatu teknik untuk mencapai

fleksibilitas dalam pengaturan jumlah pekerja di tempat kerja dengan menyesuaikan diri terhadap perubahan permintaan (Monden, 2000 [10]).

Dengan kata lain, shojinka berarti mengubah

(mengurangi atau menambah) jumlah pekerja pada suatu lintasan produksi apabila permintaan produksi berubah (berkurang atau bertambah).

SHOJINKA Mencapai fleksibilitas jumlah pekerja pada lini produksi dengan

menyesuaikan diri terhadap

Gambar 2.2 Faktor Utama Shojinka

Sumber : Monden (2000 [10])

3. Pengumpulan dan Pengolahan Data

Lampiran 1 menunjukkan precendence

diagram dari lini perakitan dan operasi firing

inspection di Seksi Assy Engine. Pada setiap

operasi kerja di Seksi Assy Engine dilakukan

pengukuran kerja langsung dengan metode jam henti sebanyak 10 replikasi. Selanjutnya dihitung waktu rata-rata hasil pengamatan di setiap operasi kerja. Berdasarkan observasi kondisi di area kerja maka diestimasikan nilai performance rating sebesar 114% dengan

metode Westinghouse, untuk selanjutnya

dipergunakan untuk menghitung waktu normal. Kondisi kerja dan lingkungan kerja yang mempengaruhi kerja menjadi dasar penentuan kelonggaran sebesar 21,5%, untuk selanjutnya

dipergunakan untuk menghitung waktu standar. Data-data waktu standar dari masing-masing operasi dapat dilihat pada Lampiran 2.

3.1 Analisis Sistem Awal

Berdasarkan persamaan 2, maka berikut ini merupakan persamaan dalam menentukan waktu

siklus untuk proses perakitan engine, dimana

pada kondisi aktual terdapat dua sistem yang digunakan, yaitu sistem seri untuk lini perakitan

dan sistem paralel pada proses firing inspection:

n

Berdasarkan data tersebut, maka berikut ini merupakan perhitungan dalam menentukan

waktu siklus pada perakitan engine:

TC=

Penentuan jumlah stasiun kerja pada firing

inspection diperlukan karena sistem yang

digunakan pada firing inspection merupakan

sistem paralel, yang tentunya berbeda dengan stasiun kerja yang lainnya yang bertipe sistem seri. Berikut ini merupakan perhitungan jumlah

stasiun kerja pada firing inspection:

nfiring=

Berdasarkan perhitungan di atas dan dikondisikan dengan keadaan aktual yang ada di lapangan ternyata jumlah stasiun kerja pada

firing inspection telah mencukupi untuk waktu

Balanced delay lintasan perakitan engine

seri (tanpa firing inspection) di mana waktu

siklus berdasarkan waktu stasiun terbesar yaitu di stasiun 330 sebesar 44,89 detik adalah:

Dlini=

(nliniXTC) – tlini N

i i

1 X 100%

(nliniXTC)

= (51X44,89) –1.618,16 X 100% (51X44,89)

= 29,32 %

Perhitungan dari efisiensi waktu proses pada

lintasan perakitan engine seri (tanpa firing

inspection), yaitu sebagai berikut:

ηlini = 100 % - Dlini = 100 % - 29,32 % = 70,68 %

Berikut ini merupakan perhitungan dari

balanced delay lintasan perakitan engine paralel

(pada firing inspection):

Dfiring=

(nfiringXTC) – t firing N

i i

1 X 100%

(nfiringXTC)

= (4X44,89) –102,44 X 100% (4X44,89)

= 42,95 %

Perhitungan dari efisiensi waktu proses pada

lintasan perakitan engine paralel (dengan firing

inspection), yaitu sebagai berikut:

ηfiring = 100 % - Dfiring = 100 % - 42,95 % = 57,05 %

Berikut ini merupakan perhitungan balanced

delay lintasan perakitan engine secara

keseluruhan, yaitu sebagai berikut:

Doverall=

(nliniXDlini) + (nfiringXDfiring)

(nlini + nfiring)

= (51X29,32) + (4X41,95) (51 + 4)

= 30,31 %

Perhitungan dari efisiensi waktu proses secara keseluruhan pada kondisi sistem saat ini, yaitu sebagai berikut:

ηoverall= (nlini

Xηlini) + (nfiringXηfiring)

(nlini + nfiring)

= (51X70,68) + (4X57,05) (51 + 4)

= 69,69 %

Dengan efisiensi waktu proses yang tercapai pada kondisi ini dapat dikatakan bahwa efisiensi lintasan perakitan belum tertalu tinggi (relatif sedang) dan analisis keseimbangan lintasan perakitan belum seimbang. Terbukti dengan

masih banyaknya engine yang tidak melalui

proses firing inspection pada kondisi aktual di

lapangan.

Perhitungan output produksi berguna untuk

mengetahui jumlah keluaran dari produk yang ditentukan berdasarkan besarnya waktu siklus. Selain itu, perhitungan ini juga digunakan untuk

memperhitungkan apakah output yang

dihasilkan telah memenuhi target atau belum.

Berikut ini merupakan persamaan dari jumlah

produksi yang dihasilkan dengan menggunakan waktu siklus sebesar 29,72 detik:

Q=

C

T

P

= (NWTshift1+ NWTshift2+ NWTshift3) X20 hari

TC

= (27.600+ 24.000+ 20.400) X20 hari

TC

= 48.452,22 ≈ 48.452 unit/bulan Dimana :

Net Working Time (NWT) Shift 1 = 27.600 detik Net Working Time (NWT) Shift 2 = 24.000 detik Net Working Time (NWT) Shift 3 = 20.400 detik

Estimasi produksi yang diinginkan

didapatkan berdasarkan data rencana historis

produksi, yaitu berkisar diantara 36.718 unit

hingga 72.440 unit. Akan tetapi, untuk

penetapan target data rencana historis produksi ini dihitung dengan menetapkan nilai rata-rata dari rencana produksi historis (Tabel 1.1), seperti diperhitungkan sebagai berikut:

Q= 47.476 + 55.716 + ... + 36.718

13

= 60.572,92 ≈ 60.572 unit/bulan

Dapat dilihat bahwa jumlah output yang

tercapai untuk kondisi saat ini disetiap bulannya belum mencapai target dari rencana produksi rata-rata yang diestimasikan, yaitu sebesar

60.572 unit.

3.2

Analisis Teknik

Shojinka

dihasilkan, sebagai dasar dalam penggunaan

teknik shojinka, yaitu berdasarkan data jumlah

produksi minimum, produksi rata-rata dan produksi maksimum seperti dapat dilihat pada Tabel 3.1.

Tabel 3.1 Estimasi Jumlah Produk Yang Dihasilkan

Produksi Aktual (Historis) Estimasi

Rata-Rata 55.566 unit 56.000 unit

Minimum 16.337 unit 15.000 unit

Maksimum 74.596 unit 75.000 unit

Analisis shojinka ini dilakukan dengan

menggunakan metode line balancing. Metode

line balancing yang dipakai menggunakan

metode heuristik dengan menerapkan metode

Ranked Positional Weight (RPW). Teknik

shojinka ini dianalisis berdasarkan tiga jenis

estimasi produksi, seperti yang telah disebutkan di atas, yaitu pada saat produksi rata-rata, produksi minimum dan produksi maksimum.

Setelah ditentukan jumlah estimasi hasil produk yang akan dihasilkan, maka langkah selanjutnya yaitu menentukan waktu siklus perakitan. Berikut ini merupakan persamaan dari waktu siklus dengan waktu hari kerja selama 1 bulan (20 hari kerja), yaitu:

TC=

3.1 maka dapat ditentukan waktu siklus produksi untuk masing-masing tingkat produksi. Pada tingkat produksi rata-rata, waktu siklus terhitung sebesar 25,71 detik. Pada tingkat produksi minimum, waktu siklus terhitung sebesar 96 detik. Dan pada tingkat produksi maksimum, waktu siklus terhitung sebesar 19,2 detik.

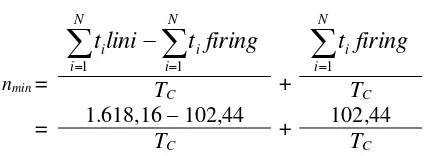

Setelah mendapatkan waktu siklus

perakitan, maka langkah selanjutnya yaitu menghitung perkiraan jumlah stasiun kerja secara teoritis. Persamaan dari perkiraan jumlah stasiun kerja dinotasikan sebagai berikut:

nmin=

3.2.1 Tingkat Produksi Rata-rata

Pada tingkat produksi rata-rata dengan waktu siklus produksi sebesar 25,71 detik maka di lini perakitan minimal terbagi 59 (pembulatan

dari 58,95) stasiun kerja dan di operasi firing

inspection minimal terdapat 4 (pembulatan dari

3,984) stasiun kerja. Hasil perhitungan analisis keseimbangan perakitan rata-rata pada seksi

Assy Engine PT. X disajikan pada tabel 3.2.

Berdasarkan hasil perhitungan analisis keseimbangan lintasan perakitan rata-rata seperti yang disajikan dalam tabel 3.2 dapat dilihat bahwa penetapan waktu siklus yang harus

digunakan dalam lini perakitan (pada conveyor)

adalah waktu operasi terbesar dari setiap stasiun kerja yang terbentuk, yaitu sebesar 25,70 detik. Selain itu, dapat diperhatikan pada tabel 3.2 bahwa jumlah stasiun kerja pada saat produksi rata-rata ini adalah sebanyak 69 stasiun kerja dengan 65 stasiun kerja pada lini perakitan dan 4

stasiun kerja pada firing inspection.

Untuk mengetahui besarnya efisiensi waktu

proses dari lintasan perakitan engine tersebut,

maka yang perlu dihitung terlebih dahulu adalah

balanced delay. Berikut ini merupakan

perhitungan balanced delay tersebut:

D= (nXTC) – tlini

Perhitungan dari efisiensi waktu proses pada

perakitan engine dengan waktu siklus perakitan

rata-rata dipaparkan sebagai berikut:

η = 100 % - D = 100 % - 8,76 % = 91,24 %

Tabel 3.2 Analisis Keseimbangan Lintasan Produksi Rata-Rata

SK Pembebanan Operasi TSK Efisiensi SK Pembebanan Operasi TSK Efisiensi

1 (101)1,2,3,4,5,7 24,75 0,9625 36 (403)1,2,3,4 25,46 0,9902

2 (101)6,8,(102)1,2,3,4,5,6 23,79 0,9252 37 (404)1,2,3,4,5,6,7 17,33 0,6739

3 (102)7,8,9,10,(103)1,2,5,6 25,70 0,9998 38 (315)1,3,4,5 23,96 0,9320

4 (103)3,4,(104)1,2,3,4,6 24,89 0,9682 39 (316)1,2,3,4,7 25,49 0,9913

5 (201)1,2,3,4,5,6,7,8,9,10,11,12,13,14 25,40 0,9879 40 (316)5,6,8,9,(317)1,2,3A 23,28 0,9055

6 (202)1,2,3,4,5,6,7,8,9 25,30 0,9840 41 (317)3B,4,5,6,7,8,9,(318)5 24,63 0,9580

7 (104)5,7,8,9,10,(105)1,2 23,18 0,9015 42 (318)1,2,3,4,6 25,48 0,9911

8 (105)3,4,5,6,7,8,9 25,34 0,9857 43 (319)1,2,3,4 25,57 0,9947

9 (202)10,11,(203)1,2,3,4,5,6,7,8,9,10 25,34 0,9856 44 (405)1,2,3,4,5,6,7,8,(406)1 18,63 0,7247 10 (301)1,2,3,4,5,6,7,8,9,10,11 25,09 0,9761 45 (319)5,6,7,8,(320)1,2,3 24,12 0,9382

11 (301)12,13,14,(302)1,3 24,06 0,9360 46 (406)2,3,4 21,51 0,8365

12 (302)2,4,5,(303)2,3 24,15 0,9393 47 (320)4,5,6,(321)1,2 24,08 0,9365

13 (401)1,2,3,7 16,82 0,6541 48 (321)3,4,5,6,(322)1 24,98 0,9715

14 (303)1,4,5,6,7,(304)2 24,28 0,9444 49 (322)2,3,4,5,6 25,30 0,9840

15 (410)1,2,3,4,5,6,8,9 21,55 0,8382 50 (322)7,8,9,(323)1,2,3,4,5,6 25,63 0,9970

16 (401)4,5,6,7 17,18 0,6682 51 (323)7,8,(324)1,2,6,7 23,66 0,9201

17 (410)7,(411)1,2,6,7 22,92 0,8913 52 (324)3,4,5,8,(325)1 23,29 0,9060

18 (304)1,3,4,5,6,7 25,27 0,9829 53 (407)1,2,3,5,6,7 25,68 0,9987

19 (411)3,4,5,6,7,(412)1,2 21,86 0,8501 54 (325)2,3,4 25,70 0,9996

20 (304)8,9,(305)1,2,3,4,5 25,62 0,9964 55 (407)4,6,7,(408)1,2 23,54 0,9156

21 (412)1,3,4,5,6,7,8,9 25,15 0,9783 56 (408)3,4,5,6,(409)1,2 21,39 0,8320

22 (305)6,7,8,(306)1,2,3 23,06 0,8970 57 (326)1,2,3,4 25,44 0,9896

23 (306)4,5,6,(307)1,2A 24,38 0,9484 58 (409)1,3,4,5,6,7 18,04 0,7015

24 (307)2B,3,4,5,6,7 23,48 0,9134 59 (326)5,6,7,(327)1,2,3 24,32 0,9461

25 (308)1,2,3,4,5 24,41 0,9495 60 (327)4,5,6,(328)1,2A 25,63 0,9969

26 (308)6,(309)1,2,3 23,16 0,9009 61 (328)2B,3,4,5,6,(329)1,2,3,(330)5,9 25,40 0,9880

27 (309)4,5,(310)1,4 22,89 0,8902 62 (329)4,5,6,(330)1 23,58 0,9173

28 (310)2,3,5,6 24,69 0,9602 63 (330)2,3,4,6,7,10 25,50 0,9919

29 (402)1,2,3B,6 24,30 0,9450 64 (330)8,(331)1,2,3,4,7 20,96 0,8151

30 (402)3A,4,5,6,7 21,10 0,8207 65 (331)5,6,7 15,71 0,6112

31 (311)1,2,3,4,5,6,7,8,10 24,30 0,9450 66 (0FT)1,2,3,4,5,6A 25,69 0,9994

32 (311)9,10,(312)1,2,3 23,08 0,8975 67 (0FT)6B,7,8,9,10A 25,58 0,9949

33 (312)4,5,6,7,(313)1,2A 24,20 0,9413 68 (0FT)10B,11,12,13,14,15,16 25,70 0,9995

34 (313)2B,3,4,5 25,68 0,9988 69 (0FT)17,18 24,91 0,9687

35 (313)6,(314)1,2,3,4,5,6,(315)2 23,48 0,9134

Untuk mengevaluasi apakah produksi

dengan waktu siklus tersebut dapat mencapai target yang direncanakan setiap bulannya, maka dihitung output produksi sebagai berikut:

Q=

C

T

P

= (27.600+ 24.000+ 20.400) X20 hari

25,70 = 56.031,12 ≈ 56.031 unit/bulan

Dapat dilihat bahwa jumlah output yang dihasilkan di setiap bulannya telah mencapai target dari produksi rata-rata yang diestimasikan, yaitu sebesar 56.000 unit.

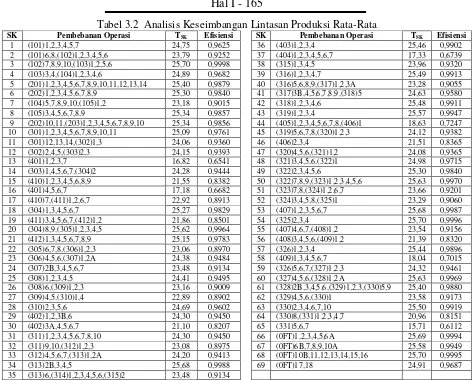

3.2.2 Tingkat Produksi Minimum

Pada tingkat produksi minimum dengan waktu siklus produksi sebesar 96 detik maka di lini perakitan minimal terbagi 16 (pembulatan

dari 15,78) stasiun kerja dan di operasi firing

inspection minimal terdapat 2 (pembulatan dari

1,067) stasiun kerja. Hasil perhitungan analisis

keseimbangan perakitan minimum pada seksi

Assy Engine PT. X disajikan pada tabel 3.3.

Berdasarkan hasil perhitungan analisis keseimbangan lintasan perakitan minimum seperti yang disajikan dalam tabel 3.3 dapat dilihat bahwa penetapan waktu siklus yang harus

digunakan dalam lini perakitan (pada conveyor)

adalah waktu operasi terbesar dari setiap stasiun kerja yang terbentuk, yaitu sebesar 95,98 detik. Selain itu, dapat diperhatikan pada tabel 3.3 bahwa jumlah stasiun kerja pada saat produksi minimum ini adalah sebanyak 18 stasiun kerja dengan 16 stasiun kerja pada lini perakitan dan 2

stasiun kerja pada firing inspection.

Perhitungan balanced delay adalah sebagai

berikut:

D= (nXTC) – tlini

N

i i

1 X 100%

(nXTC)

= (18X95,98) –1.618,16 X 100% (18X95,98)

Tabel 3.3 Analisis Keseimbangan Lintasan Produksi Minimum

SK Pembebanan Operasi TSK Efisiensi

1 (101)1,2,3,4,5,7,6,8,(102)1,2,3,4,5,6,7,8,9,10,(103)1,2,3,4,5,6,(104)1,2,6 95,51 0,9949 2 (201)1,2,3,4,5,6,7,8,9,10,11,12,13,14,(202)1,2,3,4,5,6,7,8,9,10,11,(203)1,2,3,4,5,6,7,8,9,10 72,00 0,7500 3 (104)3,4,5,7,8,9,10,(105)1,2,3,4,5,6,7,8,9,(301)1,2,3,4,5,6,7,8,9,10,11,12,13,14,(302)1A 95,73 0,9972 4 (302)1B,2,3,4,5,(305)1,2,3,4,5,6,7,8,(306)1,2,3,4,5,6,(307)1,2A 95,28 0,9926 5 (303)1,2,3,4,5,6,7,(304)1,2,3,4,5,6,7,8,9,(401)1,2,3,4,5,6,7 93,45 0,9734 6 (410)1,2,3,4,5,6,7,8,9,(411)1,2,3,4,5,6,7,(412)1,2,3,4,5,6,7,8,9 83,92 0,8742

7 (307)2B,3,4,5,6,7,(308)1,2,3,4,5,6,(309)1,2,3,4,5,(310)1 90,12 0,9387

8 (310)2,3,4,5,6,(311)1,2,3,4,5,6,7,8,9,10,(312)1,2,3,4,5,6,7,(313)1 87,28 0,9092

9 (402)1,2,3,4,5,6,7,(403)1,2,3,4,(404)1,2,3,4,5,6,7 87,25 0,9089

10 (313)2,3,4,5,6,(314)1,2,3,4,5,6,(315)1,2,3,4,5,(316)1 93,89 0,9780

11 (316)2,3,4,5,6,7,8,9,(317)1,2,3,4,5,6,7,8,9,(319)1,2,3,4,5,6,7,8,(320)4,6 95,98 0,9998 12 (318)1,2,3,4,5,6,(320)1,2,3,(405)1,2,3,4,5,6,7,8,(406)1,2,3,4 89,65 0,9338 13 (320)5,(321)1,2,3,4,5,6,(322)1,2,3,4,5,6,7,8,9,(323)1,2,3,4,5,6,8 94,13 0,9806

14 (323)7,(324)1,2,3,4,5,6,7,8,(325)1,2,3,4,(326)1,2,3 91,20 0,9500

15 (407)1,2,3,4,5,6,7,(408)1,2,3,4,5,6,(409)1,2,3,4,5,6,7 84,17 0,8768

16 (326)4,5,6,7(327)1,2,3,4,5,6,(328)1,2,3,4,5,6,(329)1,2,3,4,5,6,(330)1 94,53 0,9846 17 (330)2,3,4,5,6,7,8,9,10,(331)1,2,3,4,5,6,7,(0FT)1,2,3,4,5,18 86,49 0,9010

18 (0FT)6,7,8,9,10,11,12,13,14,15,16,17,18 89,94 0,9368

Perhitungan dari efisiensi waktu proses pada

perakitan engine dengan waktu siklus perakitan

minimum dipaparkan sebagai berikut :

η = 100 % - D = 100 % - 6,33 %

= 93,67 %

Efisiensi waktu proses yang lebih dari 90%, menunjukkan bahwa efisiensi lintasan cukup tinggi dan lintasan perakitan cukup seimbang.

Perhitungan perkiraan output produksi yang akan dihasilkan adalah:

Q=

C

T P

= (27.600+ 24.000+ 20.400) X20 hari

95,98 = 15.003,13 ≈ 15.003 unit/bulan

Dapat dilihat bahwa jumlah output yang

tercapai disetiap bulannya telah mencapai target

sebesar 15.000 unit.

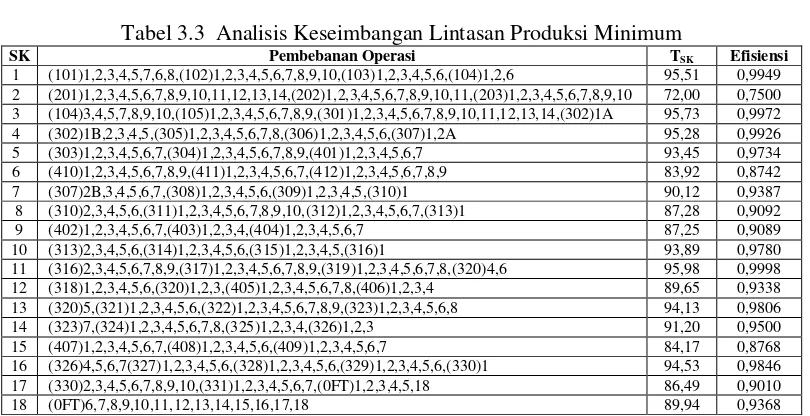

3.2.3 Tingkat Produksi Maksimum

Pada tingkat produksi maksimum dengan waktu siklus produksi sebesar 19,2 detik maka di lini perakitan minimal terbagi 79 (pembulatan

dari 78,94) stasiun kerja dan di operasi firing

inspection minimal terdapat 6 (pembulatan dari

5,335) stasiun kerja. Hasil perhitungan analisis keseimbangan perakitan maksimum pada seksi

Assy Engine PT. X disajikan pada tabel 3.4

Berdasarkan hasil perhitungan analisis keseimbangan lintasan perakitan maksimum seperti yang disajikan dalam tabel 3.4 dapat dilihat bahwa penetapan waktu siklus yang harus

digunakan dalam lini perakitan (pada conveyor)

adalah waktu operasi terbesar dari setiap stasiun kerja yang terbentuk, yaitu sebesar 19,19 detik. Selain itu, dapat diperhatikan pada tabel 3.4 bahwa jumlah stasiun kerja pada saat produksi maksimum ini adalah sebanyak 89 stasiun kerja dengan 83 stasiun kerja pada lini perakitan dan 6

stasiun kerja pada firing inspection.

Balanced delay dari lintasan perakitan

adalah :

D= (nXTC) – tlini

N

i i

1 X 100%

(nXTC)

= (89X 19,19) –1.618,16 X 100% (89X 19,19)

= 5,255 %

Perhitungan dari efisiensi waktu proses pada

perakitan engine dengan waktu siklus perakitan

maksimum dipaparkan sebagai berikut:

η = 100 % - D = 100 % - 5,255 % = 94,745 %

Lintasan perakitan cukup seimbang dengan efisiensi waktu proses lebih dari 90 %.

Output produksi yang akan dihasilkan adalah:

Q=

C

T P

= (27.600+ 24.000+ 20.400) X20 hari

19,19 = 55.039,08 ≈ 75.039 unit/bulan

Jumlah output telah memenuhi target

Tabel 3.4 Analisis Keseimbangan Lintasan Produksi Maksimum

SK Pembebanan Operasi TSK Efisiensi SK Pembebanan Operasi TSK Efisiensi

1 (101)1,2,3,4,5 17,50 0,9114 46 (403)1B,2,3,4 17,29 0,9004

2 (101)6,7,8,(102)1,2A 18,41 0,9589 47 (404)1,2,3,4,5,6,7 17,33 0,9023

3 (102)2B,3,4,5,6,7,8,10 18,29 0,9525 48 (314)5,6,(315)1,2,3A 17,03 0,8870

4 (102)9,(103)1,2,5 18,81 0,9795 49 (315)3B,4,5,(316)1A 19,12 0,9960

5 (103)3,4,6,(104)1 18,33 0,9547 50 (316)1B,2,3,4,6,9 19,16 0,9980

6 (201)1,2,3,4,5,6,7,8,9,10,11 18,20 0,9477 51 (316)5,7,8,(317)1,6,7 18,01 0,9379

7 (104)2,3,4,5,6,7 17,46 0,9092 52 (317)2,3,4 18,79 0,9787

8 (201)12,13,14,(202)1,2,3,4 16,66 0,8676 53 (317)8,9,(318)1,2 18,59 0,9682

9 (202)5,6,7,8,9,10,11,(203)2 18,14 0,9447 54 (318)3,4,5,6,(319)5 17,86 0,9303

10 (104)8,9,10,(105)1,2,3,5 18,56 0,9666 55 (319)1,2 18,27 0,9515

11 (203)1,3,4,5,6,7,8,9,10 19,01 0,9900 56 (319)3,4,6,7,8,(320)2 18,46 0,9613

12 (105)4,6,7,8,9 18,56 0,9666 57 (405)1,2,3,4,5,6,7,8,(406)1 18,63 0,9704

13 (301)1,2,3,4,5,6,7,8 18,73 0,9757 58 (320)1,3,4,6 18,89 0,9840

14 (301)9,10,11,12,13,14,(302)1A 17,84 0,9292 59 (406)2,3,4 18,89 0,9839

15 (302)1B,2A 18,96 0,9875 60 (320)5,(321)1,2,3 18,49 0,9629

16 (302)2B,3,4,5,(303)2,3 17,77 0,9257 61 (321)4,5 19,09 0,9943

17 (401)1,2,3 15,86 0,8260 62 (321)6,(322)1,2,3 18,79 0,9787

18 (303)1,4,5 18,49 0,9629 63 (322)4,5,6,7,8,9,(323)1 18,20 0,9477

19 (410)1,2,3,4,5,8,9 17,06 0,8887 64 (323)2,3,4,5,6 17,91 0,9326

20 (401)4,5,6,7 17,18 0,8948 65 (323)7,8,(324)1,2 18,05 0,9402

21 (410)6,7,8,9,(411)1,2A 16,30 0,8492 66 (324)3,4,5,7 18,46 0,9613

22 (303)6,7,(304)1,2,3,4 18,87 0,9828 67 (407)1,2,3 17,24 0,8978

23 (410)8,9,(411)1,2B,3 18,45 0,9608 68 (324)6,8(325)2A 16,98 0,8844

24 (411)1,4,5,6,7,(412)1,2 19,17 0,9984 69 (325)1,2B,3,4 19,18 0,9989

25 (304)5,6,7,8,9 18,34 0,9553 70 (407)4,5,6,7 18,25 0,9508

26 (305)1,2,3,4 17,57 0,9152 71 (408)1,2,3,5,6 16,58 0,8638

27 (412)3,4,5,6,7,8,9 18,71 0,9745 72 (326)1,2,3 18,82 0,9802

28 (305)5,6,7,8,(306)1,2 16,72 0,8706 73 (408)4,(409)1,2 18,52 0,9644

29 (306)3,4, 5A 17,88 0,9311 74 (326)4,5,6.7,(327)1,3 18,69 0,9734

30 (306)5B,6,(307)1,2A 17,72 0,9231 75 (409)3,4,5,6,7 16,50 0,8592

31 (307)2B,3,4,5 18,21 0,9482 76 (327)2,4 18,70 0,9742

32 (307)6,7,(308)1,2,3 18,79 0,9787 77 (327)5,6,(328)1,2A 18,59 0,9681

33 (308)4,5,6,(309)1 18,56 0,9666 78 (328)2B,3,4,5,6,(329)1,2,3 18,96 0,9875

34 (309)2,4 16,90 0,8804 79 (329)4,5,6 18,37 0,9568

35 (309)3,5,(310)1 17,66 0,9197 80 (330)2 19,19 0,9995

36 (310)2,5 19,04 0,9917 81 (330)1,3,4,5,6,7 18,69 0,9734

37 (310)3,4,6,(311)1,2,3,4,5 18,25 0,9508 82 (330)8,9,10,(331)1,2 18,66 0,9719

38 (402)1,2,3A 16,19 0,8434 83 (331)3,4,5,6,7 19,13 0,9964

39 (402)3B,5 17,37 0,9046 84 (0FT)1,2,3,4,5,6A 17,02 0,8867

40 (311)6,7,8,9,10,(312)1 18,64 0,9708 85 (0FT)6B,7 18,67 0,9725

41 (402)4,6,7,(403)1A 19,08 0,9936 86 (0FT)8,9,10A 17,75 0,9245

42 (312)2,3,4 18,77 0,9776 87 (0FT)10B,11,12,13,14 17,34 0,9029

43 (312)5,6,(313)1,2 18,82 0,9802 88 (0FT)15,16,17A 14,22 0,7408

44 (312)7,(313)3,4,5 19,05 0,9924 89 (0FT)17B,18 17,44 0,9081

45 (313)6,(314)1,2,3,4 17,18 0,8948

3.3

Analisis Komparasi

Perbandingan antara sistem awal atau kondisi sebelumnya dengan sistem apabila teknik shojinka diterapkan yang dievaluasi berdasarkan analisis lintasan perakitan. Hasil perbandingan antara kedua analisis tersebut disajikan pada tabel 3.5.

Tabel 3.5 menunjukkan bahwa penerapan

teknik shojinka akan memberikan fleksibilitas

produksi dengan strategi chase demand melalui

pengaturan jumlah pekerja serta tetap

memberikan efisiensi lintasan yang tinggi dan keseimbangan lintasan yang baik.

Tabel 3.5 Perbandingan Hasil Analisis

No Atribut Kondisi Saat Ini

Teknik Shojinka Rata-Rata Minimum Maksimum

1 Waktu siklus (detik) 29,72 25,70 95,98 19,19

2 Jumlah stasiun kerja 55 69 18 89

- Lini rakit 51 65 16 83

- Firing inspection 4 4 2 6

3 Balanced delay 30,31% 8,76% 6,34% 5,23% 4 Efisiensi lintasan 69,69% 91,24% 93,66% 94,75% 5 Target Produksi

(unit/bulan) 60.572 56.000 15.000 75.000 6 Output produksi

4. Kesimpulan

Berdasarkan pengolahan dan analisis hasil yang telah dikemukakan sebelumnya, maka

teknik shojinka digunakan untuk mencapai

fleksibilitas produksi dalam pengaturan jumlah pekerja di tempat kerja dengan menyesuaikan

diri terhadap perubahan permintaan.

Berdasarkan analisis perbandingan antara

kondisi awal dengan kondisi bila diterapkannya

shojinka didapatkan efisiensi dari waktu proses

analisis sebelum diterapkannya shojinka adalah

69,69%. Dalam penelitian ini penerapan teknik shojinka pada Seksi Assy Engine mengatur

jumlah tenaga kerja mengikuti fluktuasi

permintaan cukup bervariasi, yaitu antara 18 pekerja hingga 89 pekerja dengan kesimpulan sebagai berikut:

1. Lintasan perakitan dengan tingkat produksi

rata-rata didapatkan hasil bahwa jumlah tenaga kerja yang dibutuhkan adalah sebanyak 69 pekerja dengan waktu siklus yang ditetapkan adalah sebesar 25,70 detik. Dengan penetapan waktu siklus ini akan didapatkan efisiensi waktu proses yang cukup tinggi, yaitu mencapai 91,24% dan jumlah produk yang dihasilkan juga telah

mencapai target dari produksi yang

diestimasikan, yaitu sebesar 56.031 unit

disetiap bulannya.

2. Lintasan perakitan dengan tingkat produksi

minimum didapatkan hasil bahwa jumlah tenaga kerja yang dibutuhkan adalah sebanyak 18 pekerja dengan waktu siklus yang ditetapkan adalah sebesar 95,98 detik. Dengan penetapan waktu siklus ini akan didapatkan efisiensi waktu proses yang

cukup tinggi, yaitu mencapai 93,66% dan

jumlah produk yang dihasilkan juga telah

mencapai target dari produksi yang

diestimasikan, yaitu sebesar 15.003 unit

disetiap bulannya.

3. Lintasan perakitan dengan tingkat produksi

maksimum didapatkan hasil bahwa jumlah tenaga kerja yang dibutuhkan adalah sebanyak 89 pekerja dengan waktu siklus yang ditetapkan adalah sebesar 19,19 detik. Dengan penetapan waktu siklus ini akan didapatkan efisiensi waktu proses yang cukup tinggi, yaitu mencapai 94,75% dan jumlah produk yang dihasilkan juga telah

mencapai target dari produksi yang

diestimasikan, yaitu sebesar 75.039 unit

disetiap bulannya.

DAFTAR PUSTAKA

[1]. Jati, Yusuf Waluyo, RI Akan Jadi Pasar

Sepeda Motor Terbesar Di Asean, Bisnis

Indonesia, 22 Agustus 2011,

http://www.bisnis.com (diakses 27

Agustus 2011)

[2]. Sly, Dave and Prem Gopinath. A

Practical Approach to Solving

Multi-Objective Line Balancing Problem. 2005.

http:/www.proplanner.net/Details.

probalanced.pdf. (diakses 12 November 2008)

[3]. Lecturer Notes. Operation Analysis and

Design. 2005. http://www.ie.bilkent/

Lecturer12.ppt. (diakses 1 Mei 2009)

[4]. Chang, Yih-Long. Quantitative System

3.0. Prentice Hall : Singapore, 1992.

[5]. Leon, Jorge and Louise McDaniels.

Assembly Line Balancing. 2004.

http://etidweb.tamu.edu/ftp/ENTC380/ 15-Line%20Balancing.pdf. (diakses 30 Juni 2009)

[6]. Grover, Mikell P. Automation, Production

Systems, and Computer-Integrated

Manufacturing. Prentice Hall : USA,

2001.

[7]. Sugiyono, Andre. Chapter 7 : Assembly

Line Balancing. 2006. http://

andresugiyono.edublogs.org/files/2006/ 12/chp007-line-balancing.ppt. (diakses 27 November 2008)

[8]. Elsayed, A. and Thomas O. Boucher.

Analysis and Control of Production.

Department of Industrial Engineering : Rutgers University, 1994.

[9]. Wignjosoebroto, Sritomo. Ergonomi,

Studi Gerak dan Waktu. Guna Widya :

Surabaya, 2003.

[10].Monden, Yasuhiro. Sistem Produksi

P

roc

ee

ding S

emi

na

r N

asional

Te

knik Industri &

Kongr

es B

KSTI V

I 201

1

Ha

l I

- 169

LAMPIRAN

Lampiran 1 :

Precedence Diagram

Perakitan

Engine

101 102 103 104 105 203 202 201

406

412 411 410

401

0F T1

0F T2

0F T4 0F T3 331

306 305 304 303

301 302 307 308 309 310 311 312 313 314 315 A

324 323 322 321

319 320 325 326 327 328 329 330

402 403 404

405 407 408 409

P

roc

ee

ding S

emi

na

r N

asional

Te

knik Industri &

Kongr

es B

KSTI V

I 201

1

Ha

l I

- 170

Lampiran 2 : Waktu rata-rata, waktu normal dan waktu standar masing-masing operasi kerja

Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar

101 1 2,28 2,59 3,29 ..105 7 2,91 3,32 4,23 ..301 3 0,76 0,87 1,10 ..305 8 1,02 1,16 1,48

2 2,34 2,67 3,40 8 2,55 2,91 3,70 4 2,46 2,80 3,57 Total 29,70

3 3,14 3,58 4,56 9 1,69 1,93 2,45 5 0,70 0,80 1,02 306 1 2,12 2,42 3,08

4 2,99 3,41 4,34 Total 31,37 6 1,45 1,65 2,11 2 1,04 1,19 1,51

5 1,30 1,48 1,89 201 1 1,11 1,27 1,61 7 0,67 0,76 0,97 3 6,01 6,85 8,73

6 1,34 1,53 1,95 2 2,73 3,11 3,96 8 0,75 0,86 1,09 4 4,33 4,94 6,29

7 4,99 5,69 7,25 3 0,47 0,54 0,68 9 1,76 2,01 2,56 5 3,94 4,49 5,72

8 1,45 1,65 2,11 4 1,66 1,89 2,41 10 1,88 2,14 2,73 6 0,98 1,12 1,42

Total 28,78 5 15,71 17,91 22,81 11 0,74 0,84 1,07 Total 26,75

102 1 2,26 2,58 3,28 6 1,32 1,50 1,92 12 0,66 0,75 0,96 307 1 4,11 4,69 5,97

2 6,75 7,70 9,80 7 2,54 2,90 3,69 13 1,44 1,64 2,09 2 6,86 7,82 9,96

3 2,07 2,36 3,01 8 0,56 0,64 0,81 14 0,95 1,08 1,38 3 5,27 6,01 7,65

4 0,74 0,84 1,07 9 1,67 1,90 2,43 Total 29,52 4 3,04 3,47 4,41

5 8,38 9,55 12,17 10 15,71 17,91 22,81 302 1 10,66 12,15 15,48 5 2,51 2,86 3,65

6 1,77 2,02 2,57 11 0,47 0,54 0,68 2 8,86 10,10 12,87 6 0,95 1,08 1,38

7 1,44 1,64 2,09 12 4,12 4,70 5,98 3 2,86 3,26 4,15 7 0,97 1,11 1,41

8 1,35 1,54 1,96 13 1,50 1,71 2,18 4 3,78 4,31 5,49 Total 34,43

9 3,63 4,14 5,27 14 0,68 0,78 0,99 5 1,02 1,16 1,48 308 1 6,57 7,49 9,54

10 1,11 1,27 1,61 Total 21,36 Total 39,47 2 2,68 3,06 3,89

Total 30,67 202 1 0,89 1,01 1,29 303 1 6,48 7,39 9,41 3 1,77 2,02 2,57

103 1 1,72 1,96 2,50 2 0,51 0,58 0,74 2 0,91 1,04 1,32 4 3,41 3,89 4,95

2 5,15 5,87 7,48 3 1,13 1,29 1,64 3 2,06 2,35 2,99 5 2,38 2,71 3,46

3 5,43 6,19 7,89 4 6,76 7,71 9,82 4 5,21 5,94 7,57 6 1,41 1,61 2,05

4 3,49 3,98 5,07 5 3,44 3,92 5,00 5 1,04 1,19 1,51 Total 26,46

5 2,45 2,79 3,56 6 0,72 0,82 1,05 6 1,98 2,26 2,88 309 1 5,58 6,36 8,10

6 0,85 0,97 1,23 7 8,05 9,18 11,69 7 0,97 1,11 1,41 2 5,74 6,54 8,34

Total 27,72 8 3,35 3,82 4,86 Total 27,08 3 3,22 3,67 4,68

104 1 4,05 4,62 5,88 9 0,62 0,71 0,90 304 1 2,48 2,83 3,60 4 5,90 6,73 8,57

2 0,66 0,75 0,96 10 0,60 0,68 0,87 2 1,04 1,19 1,51 5 0,97 1,11 1,41

3 1,78 2,03 2,58 11 0,44 0,50 0,64 3 1,77 2,02 2,57 Total 31,09

4 0,71 0,81 1,03 Total 26,81 4 5,03 5,73 7,30 310 1 7,97 9,09 11,57

5 3,71 4,23 5,39 203 1 1,25 1,43 1,82 5 4,86 5,54 7,06 2 5,17 5,89 7,51

6 1,02 1,16 1,48 2 3,32 3,78 4,82 6 1,03 1,17 1,50 3 2,02 2,30 2,93

7 4,14 4,72 6,01 3 2,12 2,42 3,08 7 2,84 3,24 4,12 4 0,92 1,05 1,34

8 3,14 3,58 4,56 4 3,28 3,74 4,76 8 2,92 3,33 4,24 5 8,85 10,09 12,85

9 0,43 0,49 0,62 5 1,51 1,72 2,19 9 0,98 1,12 1,42 6 0,96 1,09 1,39

10 0,39 0,44 0,57 6 1,12 1,28 1,63 Total 33,33 Total 37,60

Total 29,09 7 20,63 23,52 29,96 305 1 2,82 3,21 4,10 311 1 4,57 5,21 6,64

105 1 1,47 1,68 2,13 8 1,24 1,41 1,80 2 2,63 3,00 3,82 2 1,23 1,40 1,79

2 2,68 3,06 3,89 9 1,77 2,02 2,57 3 3,71 4,23 5,39 3 0,91 1,04 1,32

3 3,39 3,86 4,92 10 0,80 0,91 1,16 4 2,94 3,35 4,27 4 0,75 0,86 1,09

4 3,12 3,56 4,53 Total 23,83 5 1,64 1,87 2,38 5 1,21 1,38 1,76

5 1,28 1,46 1,86 301 1 3,60 4,10 5,23 6 2,41 2,75 3,50 6 0,86 0,98 1,25

P

roc

ee

ding S

emi

na

r N

asional

Te

knik Industri &

Kongr

es B

KSTI V

I 201

1

Ha

l I

- 171

Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar

..311 8 0,76 0,87 1,10 ..317 4 2,32 2,64 3,37 ..322 9 0,71 0,81 1,03 ..328 6 0,71 0,81 1,03

9 3,59 4,09 5,21 5 1,46 1,66 2,12 Total 34,69 Total 25,17

10 0,96 1,09 1,39 6 1,84 2,10 2,67 323 1 0,84 0,96 1,22 329 1 1,46 1,66 2,12

Total 29,51 7 2,40 2,74 3,49 2 3,94 4,49 5,72 2 11,92 13,59 17,31

312 1 1,96 2,23 2,85 8 1,72 1,96 2,50 3 1,75 2,00 2,54 3 1,31 1,49 1,90

2 1,19 1,36 1,73 9 0,81 0,92 1,18 4 1,42 1,62 2,06 4 8,61 9,82 12,50

3 8,19 9,34 11,89 Total 32,30 5 2,52 2,87 3,66 5 3,34 3,81 4,85

4 5,03 5,73 7,30 318 1 7,18 8,19 10,43 6 2,70 3,08 3,92 6 0,70 0,80 1,02

5 1,56 1,78 2,27 2 3,93 4,48 5,71 7 5,30 6,04 7,70 Total 22,39

6 1,48 1,69 2,15 3 4,01 4,57 5,82 8 0,72 0,82 1,05 330 1 3,59 4,09 5,21

7 1,54 1,76 2,24 4 2,05 2,34 2,98 Total 27,87 2 13,23 15,08 19,21

Total 30,42 5 3,96 4,51 5,75 324 1 1,61 1,84 2,34 3 1,48 1,69 2,15

313 1 0,91 1,04 1,32 6 0,90 1,03 1,31 2 4,80 5,47 6,97 4 0,71 0,81 1,03

2 12,29 14,01 17,85 Total 31,99 3 0,94 1,07 1,37 5 5,67 6,46 8,23

3 2,28 2,60 3,31 319 1 6,77 7,72 9,83 4 7,47 8,52 10,85 6 12,76 14,55 18,53

4 3,35 3,82 4,86 2 5,81 6,62 8,44 5 3,54 4,04 5,14 7 1,42 1,62 2,06

5 5,95 6,78 8,64 3 4,1 4,67 5,95 6 3,10 3,53 4,50 8 2,57 2,93 3,73

6 0,92 1,05 1,34 4 0,93 1,06 1,35 7 0,76 0,87 1,10 9 1,52 1,73 2,21

Total 37,32 5 1,38 1,57 2,00 8 0,75 0,86 1,09 10 0,72 0,82 1,05

314 1 0,8 0,91 1,16 6 1,74 1,98 2,53 Total 33,36 Total 44,89

2 6,68 7,62 9,70 7 0,66 0,75 0,96 325 1 3,34 3,81 4,85 331 1 3,27 3,73 4,75

3 1,65 1,88 2,40 8 0,77 0,88 1,12 2 12,68 14,46 18,41 2 4,77 5,44 6,93

4 1,78 2,03 2,58 Total 32,18 3 4,33 4,94 6,29 3 2,14 2,44 3,11

5 1,58 1,80 2,29 320 1 2,96 3,37 4,30 4 0,70 0,80 1,02 4 1,00 1,14 1,45

6 0,93 1,06 1,35 2 4,51 5,14 6,55 Total 30,57 5 1,96 2,23 2,85

Total 19,49 3 4,59 5,23 6,67 326 1 8,52 9,71 12,37 6 8,18 9,33 11,88

315 1 3,69 4,21 5,36 4 4,76 5,43 6,91 2 2,71 3,09 3,94 7 0,68 0,78 0,99

2 1,83 2,09 2,66 5 3,58 4,08 5,20 3 2,25 2,57 3,27 Total 31,95

3 11,09 12,64 16,11 6 0,70 0,80 1,02 4 4,04 4,61 5,87 401 1 1,44 1,64 2,09

4 0,80 0,91 1,16 Total 30,64 5 2,69 3,07 3,91 2 0,66 0,75 0,96

5 0,92 1,05 1,34 321 1 3,02 3,44 4,39 6 3,89 4,43 5,65 3 8,82 10,05 12,81

Total 26,62 2 4,52 5,15 6,56 7 0,75 0,86 1,09 4 1,04 1,19 1,51

316 1 8,11 9,25 11,78 3 1,61 1,84 2,34 Total 36,09 5 8,48 9,67 12,31

2 2,64 3,01 3,83 4 3,54 4,04 5,14 327 1 0,78 0,89 1,13 6 1,65 1,88 2,40

3 2,94 3,35 4,27 5 10,03 11,43 14,57 2 7,92 9,03 11,50 7 0,66 0,75 0,96

4 2,01 2,29 2,92 6 0,74 0,84 1,07 3 0,72 0,82 1,05 Total 33,04

5 4,45 5,07 6,46 Total 34,07 4 4,96 5,65 7,20 402 1 3,30 3,76 4,79

6 0,76 0,87 1,10 322 1 1,28 1,46 1,86 5 2,33 2,66 3,38 2 2,91 3,32 4,23

7 1,85 2,11 2,69 2 9,78 11,15 14,20 6 0,67 0,76 0,97 3 14,82 16,89 21,52

8 0,79 0,90 1,15 3 1,14 1,30 1,66 Total 25,24 4 5,41 6,17 7,86

9 0,79 0,90 1,15 4 0,78 0,89 1,13 328 1 5,68 6,48 8,25 5 2,08 2,37 3,02

Total 35,35 5 0,72 0,82 1,05 2 6,59 7,51 9,57 6 0,64 0,73 0,93

317 1 1,07 1,22 1,55 6 5,00 5,70 7,26 3 1,83 2,09 2,66 7 1,46 1,66 2,12

2 5,72 6,52 8,31 7 1,37 1,56 1,99 4 1,29 1,47 1,87 Total 44,47

P

roc

ee

ding S

emi

na

r N

asional

Te

knik Industri &

Kongr

es B

KSTI V

I 201

1

Ha

l I

- 172

Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar Stasiun Operasi W rerata W normal W standar

403 1 9,34 10,65 13,56 409 1 1,06 1,21 1,54 0FT 1 6,82 7,77 9,90

2 1,35 1,54 1,96 2 5,13 5,85 7,45 2 2,16 2,46 3,14

3 3,05 3,48 4,43 3 2,68 3,06 3,89 3 3,05 3,48 4,43

4 3,79 4,32 5,50 4 2,01 2,29 2,92 4 1,70 1,94 2,47

Total 25,46 5 4,00 4,56 5,81 5 1,70 1,94 2,47

404 1 2,67 3,04 3,88 6 0,71 0,81 1,03 6 12,45 14,19 18,08

2 0,96 1,09 1,39 7 1,96 2,23 2,85 7 3,52 4,01 5,11

3 4,06 4,63 5,90 Total 25,49 8 2,40 2,74 3,49

4 1,02 1,16 1,48 410 1 2,51 2,86 3,65 9 1,34 1,53 1,95

5 1,79 2,04 2,60 2 1,55 1,77 2,25 10 11,31 12,89 16,42

6 0,69 0,79 1,00 3 2,38 2,71 3,46 11 2,58 2,94 3,75

7 0,74 0,84 1,07 4 2,48 2,83 3,60 12 2,72 3,10 3,95

Total 17,33 5 1,54 1,76 2,24 13 2,05 2,34 2,98

405 1 3,75 4,28 5,45 6 3,09 3,52 4,49 14 1,76 2,01 2,56

2 2,42 2,76 3,51 7 3,18 3,63 4,62 15 3,05 3,48 4,43

3 1,92 2,19 2,79 8 0,63 0,72 0,91 16 1,60 1,82 2,32

4 7,03 8,01 10,21 9 0,66 0,75 0,96 17 15,52 17,69 22,54

5 1,57 1,79 2,28 Total 26,17 18 1,63 1,86 2,37

6 0,64 0,73 0,93 411 1 1,4 1,60 2,03 Total 102,44

7 0,68 0,78 0,99 2 9,07 10,34 13,17

8 1,21 1,38 1,76 3 3,21 3,66 4,66

Total 17,70 4 3,12 3,56 4,53

406 1 0,64 0,73 0,93 5 2,01 2,29 2,92

2 12,9 14,71 18,73 6 0,69 0,79 1,00

3 0,67 0,76 0,97 7 1,44 1,64 2,09

4 1,24 1,41 1,80 Total 30,41

Total 22,44 412 1 3,07 3,50 4,46

407 1 2,47 2,82 3,59 2 1,51 1,72 2,19

2 2,74 3,12 3,98 3 5,08 5,79 7,38

3 6,66 7,59 9,67 4 0,63 0,72 0,91

4 6,76 7,71 9,82 5 0,75 0,86 1,09

5 3,79 4,32 5,50 6 5,03 5,73 7,30

6 0,65 0,74 0,94 7 0,65 0,74 0,94

7 1,37 1,56 1,99 8 0,63 0,72 0,91

Total 35,49 9 1,48 1,69 2,15

408 1 0,99 1,13 1,44 Total 27,35

2 6,44 7,34 9,35

3 1,32 1,50 1,92

4 5,09 5,80 7,39

5 0,66 0,75 0,96

6 1,47 1,68 2,13

![Gambar 2.2 Faktor Utama Sumber : Monden (2000 [10])Shojinka](https://thumb-ap.123doks.com/thumbv2/123dok/1716820.1574671/4.595.85.316.260.498/gambar-faktor-utama-sumber-monden-shojinka.webp)